Lampiran A1

BAHAN

Gambar 1. Potongan ban dalam bekas

Gambar 3. Resin Epoksi + Katalis

Lampiran A2

Alat

Gambar 1. Ekstruder MIFPOL BRS 896

Gambar 3. Hot Compressor Gonno Hydraulic Press

Gambar 5. Necara Analitik

Gambar 7. Aluminium Foil dan Ayakan

Gambar 9. Impactor Wolpert

LAMPIRAN A3

1. Menghitung Daya Serap Air Genteng polimer

Daya serap air (Water absorbtion) = x100%

Maka persentase daya serap air yaitu :

Water absorbtion = x100%

2. Menghitung Porositas Sampel genteng Polimer.

Komposisi 30 % : 20 %

Maka dapat dihitung porositasnya :

Porositas (%) = x 1 x100%

3. Menghitung Uji Impak Genteng Polimer.

Kekuatan impak yang dihasilkan (Is) merupakan perbandingan antara energi

serap (Es) dengan luas penampang (A).

Is = A Es

Dengan :

Es = Energi serap (J)

A = Luas penampang (m2)

Luas Penampang untuk setiap sampel

Lebar sampel (b) = 20 mm=20.10-3m

4. Menghitung Uji Kuat Lentur Genteng polimer.

Persamaan yang digunakan untuk memperoleh kekuatan lentur yaitu :

d = tebal sampel (m)

Komposisi 30 % : 20 %

Panjang sampel = 100 mm=100.10-3m

DAFTAR PUSTAKA

Anonim. 2007. SNI 0096:2007 Genteng Beton. Jakarta : Badan Standarisasi

Nasional

Ariyadi, Yulli. 2010. Pengujian Karakteristik Mekanik Genteng. Program Studi Teknik Mesin. Fakultas Teknik. Universitas Muhammadiyah Surakarta.

Davis, H.E. The Testing Of Engineering Materials. Edisi ke IV. Tokyo :

International Students Edition.

Ediputra, K. 2004. Studi Campuran Aspal Dengan Ban Bekas (Tire Rubber) Sebagai

Bahan Baku Genteng Polymer Menggunakan Bahan Perekat Isosianat :

Universitas Sumatera Utara.

Ghanie. 2011. Poliprepilene. Universitas Sumatera Utara. Diakses tangga 4

Februari 2013.

http://www.forumbebas.com/thread-145579.html. Diakses tanggal 23 Maret 2013 http:/www.batan.go.id/view. 2012. Diakses tanggal 23 Maret 2013

Ismunandar., 2006, Kimia Aspal, Edisi ke IV. Jilid II. Jakarta : Erlangga

Liang, Lan. (2004) A Disertation : Recovery and Evaluation of The Solid Products Produced by Thermocatalyti Decomposition of Tire Rubber Compounds. Texas : A & M Univesity.

Nugraha, Paul. 2007. Teknologi Beton dari Material, Pembuatan, ke Beton

Kinerja Tinggi. Jakarta : Penerbit Andi.

Oglesby, c.h.1996. Teknik Jalan Raya. Edisi ke IV. Jilid II. Jakarta : Erlangga

Dibuat dari Pulp Serat Daun Nenas-Semen Portland Pozolan. Program Studi Fisika. fakulatas MIPA. Universitas Sumatera Utara. Medan.

http://repository.usu.ac.id/xmlui/handle/123456789/14210 Diakses pada

tanggal 25 Maret 2013.

Sopyan, Iis. 2000. Kimia Polimer. Jakarta : Pradnya Paramita

Sukirman, S. 2003. Beton Aspal Campuran Panas. Jakarta : Granit

Surdia, Tata. 1987. Pengetahuan Bahan Teknik. Jakarta : Pradnya Paramita

Wargadinata, A.S. 2002. Pengetahuan bahan. Jakarta : Universitas Trisakti Press.

Wignall, A. 2003. Proyek Jalan Teori Dan Praktek. Edisi Keempat.

BAB III

METODELOGI PENELITIAN

3.1 Tempat Penelitian

Penelitian ini dilakukan di Laboratorium XRD Fakultas Matematika dan Ilmu

Penegetahuan Alam Universitas Sumatera Utara dan Laboratorium Mikroskop

Elektron PTKI Medan.

3.2 Bahan-bahan dan peralatan

3.2.1 Bahan-bahan

1. Ban dalam bekas

2. Aspal iran dengan penetrasi 60/70

3. Agregat Pasir Halus dari Sungai Binjai dengan ukuran

±

60 mesh4. Polipropilena (PP)

5. Resin Epoksi dan katalis

3.2.2 Peralatan

1. Ayakan

Berfungsi sebagai penyaring pasir yang telah dicuci dan lalu dikeringkan

untuk mendapatkan pasir yang lebih halus

2. Spatula

Berfungsi sebagai alat yang digunakan untuk mengaduk campuran bahan

3.Neraca Analitik

Berfungsi sebagai alat untuk menimbang sampel atau bahan

4.Hot plate

Berfungsi sebagai pemanas untuk mencairkan aspal

5 Hot compressor gonno hydraulic press

Berfungsi sebagai alat yang digunakan untuk menekan cetakan hasil ekstruksi

6. Cetakan sampel

berfungsi sebagai tempat pencetakan sampel

7. Beaker glass 500 ml dan 150 ml

Berfungsi sebagai wadah atau tempat untuk mencampur sampel

8. Ekstruder MIFPOL BRS 896

Berfungsi sebagai alat untuk melelehkan polimer

9. Electronic system universal tensile machine type SC-2DE

Alat ini digunakan untuk pengujian sifat mekanis sampel terutama

kekuatan lentur dengan kapasitas 200 kgf

10.Impaktor wolfert

Berfungsi untuk pengujian kekuatan impak

11.Aluminium foil

1. Ban dalam bekas dipotong kecil-kecil kemudian ditimbang ke dalam variasi

(20. 10-3 kg ; 17,5. 10-3 kg ; 15. 10-3 kg ; 12,5. 10-3 kg; 10. 10-3 kg ; 7,5. 10-3

kg ; 5. 10-3 kg dan 2,5. 10-3 kg)

2. Pasir dicuci kemudian dikeringkan dengan menggunakan sinar matahari dan

kemudian disaring dengan ayakan sehingga diperoleh agregat pasir halus.

3.3.2 Proses pembuatan Genteng Polimer

1. Tahap penyediaan bahan seperti ban dalam bekas, polipropilena (PP) bekas,Aspal, pasir , resin epoksi dan katalis.

2. Dimasukkan potongan ban dalam bekas 20.10-3 kg dan polipropilena (PP)

bekas 30.10-3 kg kedalam beaker gelas I kemudian di blending dengan

3. Aspal bersama dengan pasir dimasukkan ke dalam beaker gelass II dan

dipanaskan dengan menggunakan hot plate pada suhu 1500C dan ditunggu

sampai mencair, dalam waktu ±1/2 jam di aduk sampai merata.

4. Kemudian setelah merata campuran pada beaker glass I dan beaker glass II

tersebut dimasukkan ke dalam internal mixer yang telah diatur suhu

pemanasannya 1500C dalam waktu ± 1 jam

5. Kemudian hasil campuran akhir dituang kedalam cetakan yang berukuran

panjang 100 mm, lebar 20 mm, dan tebal 4 mm ditambahkan resin epoksi dan

katalis dan di press pada suhu 1500C dengan menggunakan hot compressor

dalam waktu ±1 jam.

6. Hasil cetakan yang diuji dengan pengujian fisis, pengujian mekanik,

pengujian thermal.

7. Perlakuan yang sama dilakukan untuk variasi ban dalam bekas dan pasir halus

dengan perbandingan masing–masing (30:20)%, (17,5:32,5)% (15:35)%

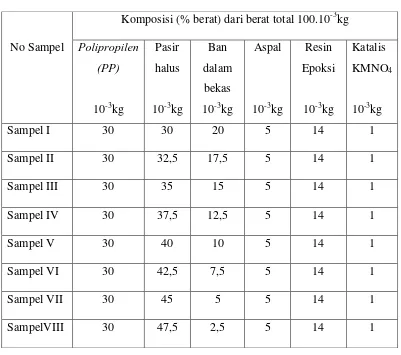

Tabel 3.1 Komposisi Bahan

No Sampel

Komposisi (% berat) dari berat total 100.10-3kg

Polipropilen

Hasil keluaran campuran dari internal mixer dimasukkan ke dalam cetakan lalu

dicetak dengan Hot compressor yang telah diatur suhunya sebesar 150oC. Penekanan

yang diberikan pada saat mengepress cetakan dilakukan secara manual. Lama

3.4 Diagram Alir

Penyediaan Bahan

Ban dalam bekas dan PP bekas diblending pada suhu 1500C Sampai selesai

Aspal + pasir dipanaskan dengan hot plate pada suhu 1500C dalam waktu ±1/2 jam

Dimasukkan kedalam internal mixer (T=1500C) selama ± 1 jam

proses pencetakan + Resin Epoksi dan katalis

Dipress pada tekanan 38 atm (T=1500C) dengan menggunakan hot compressor selama ± 1 jam

Pengujian Sampel

1.Uji fisis 2.Uji mekanis 3.Uji Thermal

1.Daya serap air 1.Uji Impak 1.DTA

2.Porositas 2.Kuat Lentur

Analisis

Kesimpulan dan saran

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil

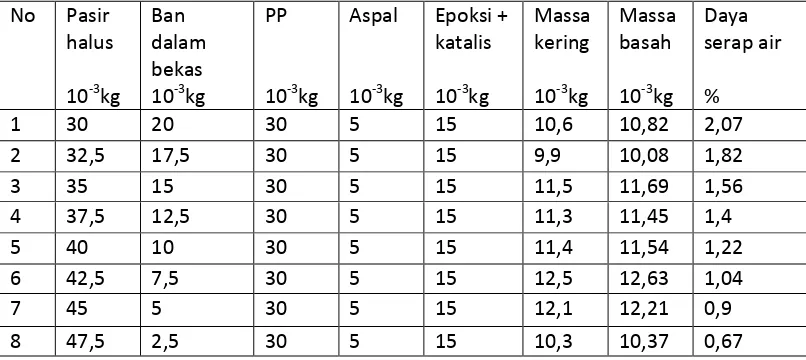

4.1.1 Hasil Pengujian Daya Serap Air

Pengujian daya serap air ini mengacu pada ASTM C-20-00-2005 tentang prosedur

pengujian, dimana bertujuan untuk menentukan besarnya persentase air yang diserap

oleh sampel yang direndam dengan perendaman selama 24 jam. Pengujian daya

serap air (Water absorbtion) dilakukan pada masing-masing sampel pengeringan. Lama perendaman dalam air adalah selama 24 jam dalam suhu kamar.

Massa awal sebelum direndam diukur dan massa sesudah perendaman. Untuk

mendapatkan nilai penyerapan air dapat dengan menggunakan rumus sebagai berikut

ini :

Daya serap air (Water absorbtion) = x100% M

M M

k k

b ………..(4.1)

Dengan :

Mb = Massa basah (kg)

Tabel 4.1 Hasil Pengujian Daya Serap Air

Porositas merupakan proporsi volume rongga kosong. Porositas juga berhubungan

langsung dengan kerapatan. Porositas dinyatakan dalam % yang menghubungkan

antar volume benda keseluruhan. Berdasarkan ASTM C 373 – 88, porositas sampel

dapat dihitung menggunakan persamaan berikut :

Tabel 4.2 Hasil Pengujian Porositas

4.1.3 Hasil Pengujian Kuat Impak (Is)

Pengujian impak merupakan respon terhadap beban yang tiba–tiba yang bertujuan

untuk mengetahui ketangguhan suatu bahan terhadap pembebanan dinamis, sehingga

dapat diketahui apakah suatu bahan yang diuji rapuh atau kuat. Pengujian ini

bertujuan untuk mengukur besar energy yang diserap suatu bahan sampai bahan

tersebut patah.

Metode yang dipakai pengujian impak pada penelitian ini adalah model

Charpy ,dimana sampel dalam bentuk tertidur dengan ukuran yang telah ditentukan, dengan kedua ujung sampel diletakkan pada penumpu lalu melepaskan beban

dinamis dengan tiba – tiba menuju sampel dengan sudut awal beban sebesar 160o

terhadap vertikal. Kekuatan impak yang dihasilkan (Is) merupakan perbandingan

antara energy serap (Es) dengan luas penampang (A).

Tabel 4.3 Hasil Pengujian Kekuatan Impak

4.1.4 Hasil Pengujian Kekuatan Lentur (UFS)

Pengujian Kekuatan Lentur (UFS) dimaksudkan untuk mengetahui ketahanan

polimer terhadap pembebanan. Dalam metode ini metode yang digunakan adalah

metode tiga titik lentur. Pengujian ini juga dimaksudkan untuk mengetahui

keelastisan suatu bahan.

Beban digantungkan pada beban dan span diletakkan diatas piringan besi.

Jarak span diatur 80 mm satu sama lain dan sampel diletakkan ditengah-tengah span.

Skala pembebanan maksimum diberi sebesar 100 kgf dan kecepatan 20 mm/menit.

Display beban dan regangan tepat pada skala nol. Kertas grafik diatur pada chart

recorder sehingga tepat pada posisinya. Kemudian switch dihidupkan bersamaan

dengan menekan tombol DOWN. Setelah sampel uji patah, tombol stop ditekan

kemudian tombol RECALL untuk memperoleh beban dan regangan maksimum.

Dicatat beban atau Load dan stroke (defleksi)yang ditunjukkan oleh alat Electronoic

Pada permukaan bagian atas cupilkan yang dibebani akan terjadi kompresi,

sedangkan pada permukaan bawah sampel akan terjadi tarikan. Pada pengujian ini

terhadap sampel uji diberikan pembebanan yang arahnya tegak lurus terhadap

sampel. Persamaan yang digunakan untuk memperoleh kekuatan lentur yaitu :

UFS =

Tabel 4.4 Hasil Pengujian Kuat Lentur

No Pasir

4.2.1 Analisis Pengujian Daya Serap Air

Pada komposisi pasir halus dan ban dalam bekas (47,5:2,5) nilai daya serap air paling

minimum yaitu 0,67% diantara semua variasi dan ini menunjukkan bahan pada

Sampel yang telah di uji untuk campuran pasir dan ban dalam bekas kemudian

ditambahkan Poliprepilen (PP) bekas dan aspal. Aspal merupakan sebagai panahan air atau (water proof) yang dapat mencegah air dapat merembes.

Grafik 4.1 Hubungan Massa Sampel Vs Nilai Uji Daya Serap Air

Berdasarkan SNI 0096:2007, diketahui bahwa kandungan air dalam campuran

aspal maksimum 10%. Hal ini menunjukkan bahwa semua sampel yang telah

diujikan, untuk nilai penyerapan airnya telah memenuhi standar minimum

penyerapan air terhadap aspal menurut Standar Nasional Indonesia (SNI).

4.2.2Analisis Pengujian Porositas

Dari grafik dibawah ini terlihat bahwa komposisi 2,5 .10-3kg ban dalam bekas + 47,5

.10-3kg pasir memiliki porositas terkecil. Hal ini dikarenakan dengan banyaknya

jumlah pasir halus yang dicampurkan akan mengisi kekosongan- kekosongan

sehingga porositasnya berkurang (minimum). Hal ini sesuai dengan hasil uji

porositas pada grafik 4.2

Nilai porositas maksimum pada komposisi bahan campuran pasir halus dan

ban dalam bekas yaitu 2,75% dengan variasi (30:20). Hal ini disebabkan karena

persentase pasir lebih sedikit, sehingga nilai porositasnya lebih besar.

Grafik 4.2 Hubungan Massa Sampel Vs Nilai Uji Porositas

4.2.3Analisis Pengujian Kuat Impak (Is)

Pengujian kuat impak pada genteng ini bertujuan untuk mengetahui kekuatan atau

ketangguhan bahan terhadap pembebanan dinamis. Pengujian ini biasanya dilakukan

dengan menggunakan metode charpy. Dalam pengujian ini jika semakin banyak energi yang terserap maka akan semakin besar kekutan impak dari suatu bahan

tersebut.

Dari grafik dapat diketahui bahwa nilai uji impak maksimum terdapat pada

komposisi campuran pasir dan ban dalam bekas yaitu pada variasi (30:20) sebesar 16

kJ/m2. Sedangkan nilai uji impak minimum pada komposisi campuran pasir dan ban

dalam bekas pada variasi (47,5:2,5) sebesar 3,0 kJ/m2. 1.1

Grafik 4.3 Hubungan Massa Sampel Vs

elastic sehingga mengurangi kerapuhan pada genteng.

4.2.4Analisis Pengujian Kuat Lentur (UFS)

Pengujian Kekuatan Lentur (UFS) dimaksudkan untuk mengetahui ketahanan

polimer terhadap pembebanan. Dalam metode ini, metode yang digunakan adalah

metode tiga titik lentur. Pengujian ini juga dimaksudkan untuk mengetahui

keelastisan suatu bahan.

Grafik 4.4 Hubungan Massa Sampel Vs Nilai Uji Kuat Lentur

Berdasarkan hasil grafik dapat dilihat bahwa nilai maksimum untuk uji kuat

lentur yaitu terdapat pada komposisi campuran antara pasir dan ban dalam bekas

dengan variasi (30:20) dengan nilai 13,25MPa. Sedangkan nilai minimum untuk

pengujian ini terdapat pada komposisi campuran antara pasir dan ban dalam bekas

dengan variasi (47,5:2,5) dengan nilai 9,23MPa. Dari hasil grafik juga dapat

disimpulkan bahwa semakin banyak ban dalam bekas yang digunakan maka semakin

kuat pula kuat lentur yang dihasilkan.

4.2.5 Analisis pengujian DTA (Differential Thermal Analis)

Alat yang digunakan untuk menganalisis sifat termal adalah thermal analyzer

DT-30 Shimadzu, prosedur pengujian yaitu :

1.Alat dinyalakan selama 30 menit sebelum digunakan. 9.23

2. Digunakan sampel sebanyak 30 mg dan Alumina sebanyak 30 mg sebagai zat

pembanding.

3. Bahan sampel dan bahan pembanding diletakkan diatas Thermocouple Platinum

Rhodium (PR) 15 mv dan DTA range ±250 µv

4. Diset batas temperature pada alat ukur sebesar 9500C

5. Pena recorder ditekan dan chart speed diset 2,5 mm/menit dengan laju pemanasan

100C/menit

6. Ditekan tombol start dan ditunggu hasil sampai suhu yang diinginkan.

Thermo Couple/mv : PR/15mv

DTA Range : ± 250 µv

Heating Speed : 10 0C/menit

Chart Speed : 2,5 mm/menit

Grafik 4.5 a) Pengujian DTA Pada Komposisi Sampel 20 .10-3kg

DTA

Thermo Couple/mv : PR/15mv

DTA Range : ± 250 µv

Heating Speed : 10 0C/menit

Chart Speed: 2,5 mm/menit

Grafik4.5 b) Pengujian DTA pada Komposisi sampel 17,5.10-3kg

Thermo Couple/mv : PR/15mv

DTA Range : ± 250 µv

Heating Speed : 10 0C/menit

Chart Speed : 2,5mm/menit

Grafik4.5 c) Pengujian DTA pada Komposisi Sampel 15.10-3kg

DTA DTA

Temperatur

Thermo Couple/mv : PR/15mv

DTA Range : ± 250 µv

Heating Speed : 10 0C/menit

Chart Speed : 2,5mm/menit

Grafik4.5 d) Pengujian DTA pada Komposisi sampel 12,5.10-3kg

Thermo Couple/mv : PR/15mv

DTA Range : ± 250 µv

Heating Speed : 10 0C/menit

Chart Speed : 2,5 mm/menit

Grafik 4.5 e) Pengujian DTA pada Komposisi Sampel 10.10-3kg

DTA Temperatur

Sampel sebanyak 30 mg dan Alumina sebanyak 30 mg sebagai zat pembanding,

Bahan sampel dan bahan pembanding diletakkan diatas Thermocouple Platinum

Rhodium (PR) 15 mv dan DTA range ± 250 µv , laju pemanasan 100C/ menit dan

Chart speed diset 2,5 mm/ menit. Suhu sampel dan pembanding pada awalnya sama

sampai ada kejadian yang mengakibatkan perubahan suhu seperti pelelehan,

penguraian atau perubahan struktur Kristal sehingga suhu pada sampel berbeda

dengan pembanding. Bila suhu sampel lebih tinggi daripada suhu pembanding maka

perubahan yang terjadi adalah eksotermal dan endotermal bila sebaliknya.

Dapat dilihat dari grafik-grafik hasil pengujian analisis temperature dengan DTA

bahwa titik lebur sampel dengan komposisi 20.10-3kg 6000C, komposisi17,5.10-3kg

6000C, komposisi 15.10-3kg 5600C, komposisi 12,5.10-3kg 5450C, komposisi 10.10

-3

kg 5000C. titik lebur tertinggi berada pada suhu 6000C yaitu pada sampel A dan B.

Dengan komposisi 20.10-3kg dan 17,5.10-3kg .titik kritis sampel B dengan komposisi

17,5.10-3kg 6000C, sampel C dengan komposisi 15.10-3kg 5600C, sampel D dengan

komposisi 12,5.10-3kg 5450C, sampel E dengan komposisi 10.10-3kg 5000C. Titik

kritis tertinggi berada pada suhu 4200C yaitu pada sampel A dan B dengan komposisi

20.10-3kg dan 17,5.10-3kg . Titik kritis ini menunjukkan besar suhu maksimal yang

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil penelitian yang telah dilakukan mengenai Analisis dan karakterisasi

genteng polimer berbahan baku ban dalam bekas, pasir dan aspal dengan perekat

polipropilena dengan penambahan resin epoksi 15% sebagai genteng polimer, maka

dapat diambil hal penting sebagai kesimpulan :

1. Genteng polimer dapat dibuat dengan menggunakan ban dalam bekas,

polipropilena (PP) bekas, dan pasir dengan penambahan aspal 5 % dari total

campuran 100% serta resin Epoksi 14 % dan katalis 1%. Yang dicampurkan

dengan suhu pemanasan 1500C diatas hot plate, kemudian diekstrusi dengan

ekstruder dan dicetak dengan hot compressor pada suhu 1500C. Kemudian

dikeringkan selama 1 jam untuk selanjutnya dilakukan pengujian dengan

komposisi pasir dan ban dalam bekas yang divariasikan perbandingannya yaitu

: 30:20 %, 32,5:17,5 %, 35:15 %, 37,5:12,5 %, 40:10 %, 42,5:7,5 %, 45:5 %,

47,5:2,5 %

2. Campuran yang optimum adalah berupa campuran pasir dan ban dalam bekas

dengan perbandingan 35:15 % yang memberikan kepadatan dan kekuatan serta

berfungsi sebagai penahan air dengan penambahan aspal 5 % serta resin epoksi

dan katalis 15 %

3. Sesuai dengan syarat mutu genteng Standar Nasional Indonesia (SNI)

0096:2007 genteng polimer komposisi pasir dan ban dalam bekas dengan

yang baik, dan sebanyak 5gr aspal dari total berat dari sampel yang berfungsi

sebagai penahan air. Adapun sifat fisisnya yaitu daya serap airnya 1,56 % dan

porositasnya 2,4 %. Sifat mekaniknya yaitu memiliki nilai kekuatan impak

11,5 kJ/m2 dan kekuatan lenturnya sebesar 12,25 MPa.

5.2Saran

1. Disarankan Untuk peneliti selanjutnya agar menggunakan limbah-limbah

polimer yang lain agar diperoleh hasil penelitian yang dapat lebih bermanfaat

bagi lingkungan.

2. Disarankan untuk peneliti selanjutnya untuk memvariasikan Poliprepilena

dan ban dalam bekas dengan menggunakan resin dan bahan yang lain agar

memperoleh genteng polimer yang lebih baik lagi.

3. Disarankan untuk peneliti selanjutnya untuk melakukan pengujian sifat-sifat

yang lain daripada yang telah dilakukan oleh peneliti agar dapat diketahui

BAB II

TINJAUAN PUSTAKA

2.1 Genteng

Genteng merupakan bagian utama dari suatu bangunan sebagai penutup atap rumah.

Fungsi utama genteng adalah menahan panas sinar matahari dan guyuran air hujan.

Jenis genteng bermacam-macam, ada genteng beton, genteng tanah liat, genteng

keramik, genteng seng dan genteng kayu (sirap). Keunggulan genteng tanah liat

(lempung) selain murah, bahan ini tahan segala cuaca, dan lebih ringan dibanding

genteng beton. Sedangkan kelemahannya, genteng ini bisa pecah karena kejatuhan

benda atau menerima beban tekanan yang besar melebihi kapasitasnya. Kualitas

genteng sangat ditentukan dari bahan dan suhu pembakaran, karena hal tersebut akan

menentukan daya serap air dan daya tekan genteng. (Aryadi, Y., 2010).

Dengan mengingat fungsi genteng sebagai atap yang berperan penting dalam

suatu bangunan untuk pelindung rumah dari terik matahari, hujan dan perubahan

cuaca lainnya. Maka genteng harus mempunyai sifat mekanis yang baik, seperti

kekuatan tekan, kekuatan pukul, kekerasan dan sifat lainnya.( Saragih,D.Natalia.,

2007)

Genteng merupakan benda yang berfungsi untuk atap suatu bangunan.Dahulu

genteng berasal dari tanah liat yang dicetak dan dipanaskan sampai kering.

Berikut ada beberapa jenis genteng yang popular saat ini diantaranya:

2.1.1 Genteng Metal

Bentuk dari genteng metal ini mirip seng yang berupa lembaran. Genteng ini ditanam

pada balok gording rangka atap, menggunakan sekrup, bentuk lain berupa genteng

ukurannya saja yang lebih besar. Ukuran yang tersedia bervariasi, 60-120cm

(lebar),dengan ketebalan 0.3mm dan panjang antara 1.2-12m.

2.1.2 Seng

Atap ini sebenarnya dibuat dari lembaran baja tipis yang diberi lapisan zinc

secara elektrolisa. Tujuannya untuk membuatnya menjadi tahan karat. Jadi, kata seng

berasal dari bahan pelapisnya. Jenis ini akan bertahan selama lapisan zinc ini belum

hilang, yang terjadi sekitar tahun ke-30-an. Setelah itu, atap akan mulai bocor apabila

ada bagian yang terserang karat.

2.1.3 Genteng Keramik

Bahan dasar genteng keramik ini berasal dari tanah liat. Namun genteng ini telah

mengalami proses finishing yaitu lapisan glazur pada permukaannya. Lapisan ini

dapat diberi warna yang beragam dan melindungi genteng dari lumut. Umurnya bisa

20 – 50 tahun .

Genteng keramik memiliki beberapa kelemahan, yaitu harganya yang relative

mahal dan memiliki bobot yang berat. Tetapi, dibalik kelemahannya ada juga

terdapat keunggulan yang diperolehnya, yaitu genteng keramik terlihat mengkilap

dan lebih anti bocor dan tidak mudah lepas serta memiliki usia yang lama hingga

mencapai 50 tahun atau lebih.

2.1.4 Genteng beton

Bentuk dan ukurannya hampir sama dengan genteng tanah tradisional, hanya bahan

dasarnya adalah campuran semen PC dan pasir kasar, kemudian diberi lapisan tipis

yang berfungsi sebagai pewarna dan kedap air. Sebenarnya atap ini bisa bertahan

hampir selamanya, tetapi lapisan pelindungnya hanya akan bertahan antara 30 tahun

2.1.5 Genteng Tanah Liat Tradisional

Genteng yang terbuat dari tanah liat yang dipress dan dibakar dan kekuatannya

cukup bagus. Genteng tanah liat membutuhkan rangka untuk pemasangannya.

Genteng dipasang pada atap miring. Warna dan penampilan genteng ini akan

berubah seiring waktu yang berjalan. Biasanya akan tumbuh jamur di bagian badan

genteng.

2.1.6 Genteng dak beton

Atap ini biasanya merupakan atap datar yang terbuat dari kombinasi besi dan beton.

Banyak digunakan pada rumah-rumah modern minimalis dan kontemporer.

Konstruksinya yang kuat memungkinkan untuk mempergunakan atap ini sebagai

tempat beraktifitas. Contohnya menjemur pakaian dan bercocok tanam dengan pot.

Kebocoran pada atap dak beton sering sekali terjadi.

2.1.7 Genteng Polimer

Genteng polimer dibuat secara partikel komposit dengan terlebih dahulu mengubah

bentuk bahan pengisi menjadi partikel, partikel ini kemudian dicampur dengan

matrik polimer pada suhu titik leleh polimer tersebut. Matrik yang digunakan adalah

polietilen, polipropilen dan paduan polietilen-karet alam, sedangkan bahan

pengisinya adalah jerami, pasir dan serbuk gergaji.

Mutu genteng polimer yang dihasilkan bergantung pada bahan matriks,

pengisi dan perbandingan komposisi antara matrik dan pengisi. Terhadap komposit

yang diperoleh dilakukan uji fisik, mekanik, termal, homogenitas, derajat kristalinitas

dan cuaca. Komposit polimer yang memberikan sifat yang diinginkan lalu dicetak

sesuai dengan bentuk genteng sehingga diperoleh genteng komposit polimer. Secara

keseluruhan genteng komposit polimer mempunyai beberapa keunggulan seperti

ringan, kuat, ekonomis dan estetis serta menggunakan bahan alam yang berlimpah

sebagai bahan pengisi.

Berdasarkan sistemnya genteng ini memiliki struktur polimer khusus yang

meningkatkan fleksibilitas.Kekuatan tarik produk meningkat karena usia pembuatan

lapisan lebih kuat dan lebih tahan lama untuk menyediakan produk dengan kinerja

2.2 Ban Dalam Bekas

Ban merupakan bagian dari suatu kendaraan yang merupakan produk karet

yang paling penting dan diproduksi dalam jumlah yang dalam volume tinggi. Ban

juga merupakan suatu bagian dari elemen terpenting dalam suatu kenderaan.

Polimer karet yang ada di ban bekas kendaraan telah digunakan sebagai aditif

untuk meningkatkan kekuatan ikatan aspal dengan agregat. Ini berarti sekaligus juga

memecahkan masalah lingkungan, ban bekas tidak dibakar percuma. Berkaitan

dengan isu lingkungan, beberapa negara sudah menjalankan daur ulang aspal, jalan

aspal yang rusak tidak ditambal dengan aspal baru tetapi dengan daur ulang aspal

(Ismunandar, 2006).

2.2.1 Sifat – Sifat Ban dalam Bekas

Ban bukanlah hanya campuran antara karet alam dengan karet sintetik, tetapi

dalam wujud campuran-campuran, yang terdiri dari elastomer-elastomer dan

berbagai bahan tambahan. Bahan tambahan dapat digolongkan sebagai bahan

vulkanisasi, penggerak-penggerak vulkanisasi dan accelerators, pengisi-pengisi

penguatan, semi reinforcing, atau pencampur, antidegradants, pelunak-pelunak. Ban bekas bersifat sangat stabil dan merupakan suatu polimer berantai

panjang. Beberapa karakteristik dari ban bekas yaitu stabilitasnya dan sifatnya yang

tahan lama, yang sangat menarik, dan kelayakannya selama pemakaiannya. Faktanya

adalah bahwa ban bekas merupakan suatu polimer termoset yang berarti sulit untuk

meleleh atau sulit diuraikan menjadi komponen penyusunnya (Liang. L, 2004).

Dalam daur ulang ban bekas, banyak sekali metoda yang dicoba baru-baru

ini, terutama terhadap alternatif temuan teknologi yang bersifat lebih ekonomis dan

lebih banyak sumber daya konservatif. Metoda hemat untuk memperoleh kembali

bahan-bahan yang berharga dari bermacam-macam bahan yang berbasis polimer.

Metoda pendaur-ulangan ini dapat diterapkan tetapi tidak terbatas pada ban roda sisa

saja, bisa juga plastik, dan sejumlah produk-produk polimer yang berbeda atau

2.3 Aspal

Aspal akan bersifat padat pada suhu ruang dan bersifat cair bila dipanaskan.

Aspal merupakan bahan yang sangat kompleks dan secara kimia belum

dikarakterisasi dengan baik.

Aspal didefinisikan sebagai material perekat (cementitious), berwarna hitam

atau coklat tua, dengan unsur utama bitumen. Aspal dapat diperoleh di alam ataupun

merupakan residu dari pengilangan minyak bumi. Tar adalah material berwarna

coklat atau hitam, berbentuk cair atau semipadat, dengan unsur utama bitumen

sebagai hasil kondensat dalam destilasi destruktif dari batubara, minyak bumi, atau

material organik ainnya.

Aspal terbuat dari minyak mentah, melalui proses penyulingan atau dapat

ditemukan dalam kandungan alam sebagai bagian dari komponen alam yang

ditemukan bersama sama material lain. Aspal dapat pula diartikan sebagai bahan

pengikat pada campuran beraspal yang terbentuk dari senyawa-senyawa komplek

seperti Asphaltenese, Resins dan Oils. Aspal mempunyai sifat visco-elastis dan tergantung dari waktu pembebanan.

2.3.1 Sifat-sifat Aspal

Aspal adalah material termoplastik yang secara bertahap mencair, sesuai dengan

pertambahan suhu dan berlaku sebaliknya pada penguranga suhu. Namun demikian,

perilaku/respon material aspal tersebut terhadapsuhu dan prinsipnya membentuk

suatu spektrum/beragam, tergantung dari komposisi unsur-unsur penyusunnya.

Aspal dikenal sebagai suatu bahan/material yang bersifat viskos atau padat,

berwarna hitam atau coklat, yang mempunyai daya lekat (adhesif), mengandung

bagian-bagian utama yaitu hidrokarbon yang dihasilkan dari minyak bumi atau

kejadian alami (aspal alam) dan terlarut dalam karbondisulfida.

Tingkatan material aspal yang digunakan tergantung pada kekentalannya.

Kekentalan aspal sangat bervariasi terhadap suhu, dari tingkatan padat, encer sampai

perencanaan penggunan material aspal. Kekentalan akan berkurang (dalam hal ini

aspal menjadi lebih encer) ketika suhu meningkat.

Aspal mempunyai sifat visco-elestis dan tergantung dari waktu pembebanan. Pada proses pencampuran dan pemadatan sifat aspal dapat ditunjukkan dari nilai

viscositasnya, sedangkan pada sebagian besar kondisi saat masa pelayanan, aspal

mempunyai sifat viscositas yang diwujudkan dalam suatu nilai modulus kekakuan.

2.3.2 Jenis-jenis Aspal

Aspal juga dapat diklasifikasikan menjadi beberapa bagian, yaitu :

1) Aspal Alam

Aspal alam adalah aspal yang didapat di suatu tempat di alam, dan dapat

digunakan sebagaimana diperolehnya atau dengan sedikit pengolahannya.

Aspal alam ada yang diperoleh di gunung-gunung seperti aspal di pulau buton

yang disebut dengan asbuton.

2) Aspal Minyak Bumi

Aspal ini adalah aspal minyak bumi yang pertama kali dipergunakan di

Amerika Serikat untuk perlakuan jalan. Bahan-bahan pengeras jalan sekarang

berasal dari minyak mentah domestic bermula dari ladang-ladang di

Kentucky, Ohio, Michigan, Mountain, California dan Alaska. (Oglesby, C.H,

1996)

3) Aspal Iran

Aspal padat iran merupakan salah satu jenis aspal yang diimpor dari

Iran-Teheran. Aspal jenis ini sangat sesuai dan direkomendasikan untuk negara

beriklim tropis seperti Indonesia, karena didesain untuk bisa elastis

menyesuaikan suhu yang naik dan turun, contohnya aspal yang dipergunakan

60/70. Untuk data jenis pengujian dan data persyaratan aspal tersebut

tercantum seperti pada tabel di bawah ini.

Tabel 2.1 Data Jenis Pengujian dan Persyaratan Aspal Tipe Grade 60/70

Sifat Ukuran Spesifikasi/Pe

Kerugian pemanasan %wt Max. 0,2 ASTM-D6

Penurunan pada penetrasi

setelah pemanasan % Max. 20 ASTM-D6&D5

Titik nyala oC Min. 250 ASTM-D92

Kelarutan dalam CS2 %wt Min. 99,5 ASTM-D4

Spot Test Negatif AASHO T102

2.4 Pasir

Agregat yang digunakan untuk pembuatan genteng adalah pasir lolos ayakan

(Standart ASTM E 11-70) yang diameternya lebih kecil 5 mm. adapun kegunaan

pasir ini adalah untuk mencegah keretakan pada genteng apabila sudah mengering.

Karena dengan adanya pasir akan mengurangi penyusutan yang terjadi mulai dari

pracetakan hingga pengeringan.

Pasir ini memang sangat penting dalam pembuatan genteng, tetapi apabila

kadarnya terlalu terlalu besar akan mengakibatkan kerapuhan jika sudah mengering.

dalam jumlah yang besar, sebab pasir tersebut tidak bersifat merekat akan tetapi

hanya sebagai pengisi (filler).

2.4.1 Pasir Beton

Pasir beton adalah butiran-butiran mineral keras dan tajam berukuran antara 0,075 –

5 mm. Pasir beton sering digunakan untuk pekerjaan cor-coran struktur seperti

kolom, balok dan pelat lantai.

2.4.2 Pasir Pasang

Berdasarkan tempat penambangan, maka pasir pasang dibedakan dalam 2 jenis,

yaitu :

1. Pasir Gunung

adalah pasir yang diperoleh dari hasil galian , butirannya kasar dan tidak terlalu

keras. Biasanya pasir jenis ini mengandung pozolan (jika dicampur dengan kapur

padam dan air setelah beberapa waktu dapat mengeras sehingga membentuk suatu

massa padat dan sukar dalam air).

2. Pasir Sungai

adalah pasir yang diperoleh dari sungai yang merupakan hasil gigisan batu-batuan

yang keras dan tajam, pasir jenis ini butirannya cukup baik (antara 0,063 mm – 5

mm) sehingga merupakan adukan yang baik untuk pekerjaan pasangan.

(http://www.forumbebas.com/thread-145579.html)

2.5 Polipropilena (PP)

Polipropilena adalah salah satu polimer hidrokarbon linier atau tidak

jenuh.PP adalah semikristal dialam, morfologinya tergantung terhadap cristallinity

rantai. Monomer- monomer yang menyusun rantai polipropilena adalah polipropilena

yang diperoleh dari permurnian minyak bumi.

Ada banyak penerapan penggunaan akhir untuk PP karena dalam proses

pembuatannya bisa di-tailor grade dengan aditif serta sifat molekul yang spesifik.

resistensi permukaan PP terhadap debu dan pasir. Kebanyakan teknik penyelesaikan

fisik, seperti pemesinan, bisa pula digunakan pada PP. Perawatan permukaan bisa

diterapkan ke berbagai bagian PP untuk meningkatkan adhesi (rekatan) cat dan tinta

cetak. Polipropilena dapat mengalami degradasi rantai saat terkena radiasi ultra ungu

dari sinar matahari. Jadi untuk penggunaan propilena di luar ruangan, bahan aditif

yang menyerap ultra ungu harus digunakan.

Polipropilena dapat mengalami degradasi rantai saat terkena radiasi ultra

ungu dari sinar matahari. Jadi untuk penggunaan propilena di luar ruangan, bahan

aditif yang menyerap ultra ungu harus digunakan.

Secara industri polimerisasi polipropilena dilakukan dengan menggunakan

katalisasi koordinasi.Proses polimerisasi ini akan menghasilkan suatu rantai linier

yang berbentuk –A-A-A-A- dengan A merupakan propilena. Struktur tiga dimensi

dari propilena dapat terjadi dalam tiga bentuk yang berbeda berdasarkan posisi

relative dari gugus metal satu sama lain di dalam rantai polimernya.

(Sperling,LH,2006)

Sifat-sifat polipropilena antara lain :

1.Terbakar kalau dinyalakan dan menjadi cair

2.Memiliki sifat-sifat listrik yang baik, terutama sangat baik dalam sifat khusus

frekwensi tinggi.

Polipropilena merupakan suatu polimer yang terbentuk dari unit-unit

berulang dari monomer propilena.Polipropilena mempunyai sifat fisis keras dan kaku

sehingga secara komersil selalu ditambah bahan aditif dengan tujuan agar diperoleh

derajat kekerasan dan kelunakan tertentu sehinnga bahan polipropilena tersebut

mudah dibentuk menjadi berbagai jenis barang.

2.6 Resin Epoksi

Epoksi adalah sebuah polimer epoxide thermosetting yang bertambah bagus bila

dicampur dengan sebuah agen katalis atau "pengeras". Kebanyakan resin epoxy

pertama untuk menyiapkan resin dari epichlorohydrin terjadi pada 1927 di Amerika

Serikat.

Resin ini mempunyai kegunaan yang luas dalam industri teknik kimia, listrik,

mekanik dan sipil sebagai perekat, cat pelapis, pencetakan cor dan benda-benda

cetakan.

1) Produksi

Pada saat ini produknya adalah kebanyakan meupakan kondensat dari bisfenol A

(4-4’ dihidroksidifenil 2,2-propanon) dan epiklorhidrin. Resin epoksi bereaksi

dengan pengeras dan menjadi unggul dalam kekuatan mekanik dan ketahanan

kimia. Sifatnya bervariasi bergantung pada jenis, kondisi, dan pencampuran

dengan pengerasnya. Banyaknya campuran dihitung dari ekivalen epoksi dalam

gram.

2) Sifat-sifat

Kelekatannya terhadap bahan lain baik sekali. Bahan ini banyak digunakan

dalam cat untuk logam, perekat, pelapis dengan serat gelas, dsb. Pada

pengawetan tak dihasilkan produk tambahan seperti air, dan penyusutan volume

kurang. Bahan ini viskositasnya rendah dan ekivalensi epoksinya kecil.

3) Pencetakan

- Pengecoran

Digunakan untuk produksi perkakas dan pembenam komponen listrik.

- Pencetakan lapisan

Digunakan untuk produksi pelapis resin epoksi-serat gelas. Ada metode

laminasi basah, metode laminasi kering, dan metode penggulungan

filamen.

4) Penggunakan

- Perekat

Hampir semua plastik dapat melekat cukup kuat kecuali resin silicon,

flouresin, polietilen dan poliprepilen. Jenis yang lain adalah jenis yang

paling sering dipakai. Paling luas digunakan dalam industri penerbangan,

- Cat

Bahan cat dapat dipakai terhadap berbagai bahan, dan secara luas

digunakan karena pelapisnya kuat, unggul dalam ketahanan air dan

ketahan kimia. (Surdia. Tata, 1987)

2.7 Katalis

Katalis adalah zat yang ditambahkan ke dalam suatu reaksi adalah dengan maksud

memperbesar kecepatan reaksi.

Katalis terkadang ikut terlibat dalam reaksi tetapi tidak mengalami perubahan

kimiawi yang permanen, dengan kata lain pada akhir reaksi katalis akan dijumpai

kembali dalam bentuk dan jumlah yang sama seperti sebelum reaksi.

Fungsi katalis dalam resin epoksi adalah berfungsi untuk mengeraskan resin

epoksi tersebut.

Sebelum diberikan katalis resin epoksi bersifat liquid maka perlu katalis

untuk memperkeras sehingga dapat mengikat bahan campuran lainnya.

Fungsi katalis adalah memperbesar kecepatan reaksinya (mempercepat

reaksi) dengan jalan memperkecil energi pengaktifan suatu reaksi dan dibentuknya

tahap-tahap reaksi yang baru. Dengan menurunnya energi pengaktifan maka pada

suhu yang sama reaksi dapat berlangsung lebih cepat.

(http://arhidayat.staff.uii.ac.id/2008/08/05/katalis/ ,2008)

Katalis memungkinkan reaksi berlangsung lebih cepat atau memungkinkan

reaksi pada suhu lebih rendah akibat perubahan yang dipicunya terhadap

pereaksi.Katalis menyediakan suatu jalur pilihan dengan energi aktivitas yang lebih

rendah. Katalis mengurangi energi yang dibutuhkan untuk berlangsungnya reaksi.

Katalis dibedakan ke dalam dua golongan utama yaitu : katalis homogeny dan

katalis heterogen. Katalis heterogen adalah katalis yang ada dalam fase berbeda

dengan pereaksi dengan reaksi yang dikatalisasinya, sedangkan katalis heterogen

berada dalam fase yang sama. Satu contoh sederhana untuk katalisis heterogen yaitu

bahwa katalis menyediakan suatu permukaan dimana pereaksi-pereaksi untuk

sehingga memadai terbentuknya produk dan katalis lemah, sehingga akhirnya

terlepas.

Katalis homogen umumnya bereaksi dengan satu atau lebih pereaksi untuk

membentuk produk baru, ikatan antara produk dan katalis lebih lemah, sehingga

akhirnya terlepas (Wikipedia, 2007).

2.8 Pengujian Sampel

Pengujian sampel dilakukan untuk mengetahui sifat fisis, mekanik dan termal dari

keadaan genteng yang telah diteliti. Sampel yang di uji akan diketahui kelebihan dan

kekurangan dan untuk mengetahui kadar kelayakan pemakaian serta kualitasnya.

2.8.1 Pengujian Fisis

2.8.1.1 Pengujian Daya Serap Air

Pengujian daya serap air ini mengacu pada ASTM C-20-00-2005 tentang prosedur

pengujian, dimana bertujuan untuk menentukan besarnya persentase air yang diserap

oleh sampel yang direndam dengan perendaman selama 24 jam.Pengujian daya serap

air (water absorbtion) dilakukan pada masing-masing sampel pengeringan. Lama

perendaman dalam air adalah selama 24 jam dalam suhu kamar.

Massa awal sebelum direndam diukur dan massa sesudah perendaman. Untuk

mendapatkan nilai penyerapan air dapat dengan menggunakan rumus sebagai berikut

2.8.1.2Pengujian Porositas

Porositas merupakan proporsi volume rongga kosong. Porositas juga berhubungan

langsung dengan kerapatan. Porositas dinyatakan dalam % yang menghubungkan

antar volume benda keseluruhan. Berdasarkan ASTM C 373-88,Porositas sampel

dapat dihitung menggunakan persamaan sebagai berikut ini :

Porositas (%) = x 1 x100%

Pengujian impak merupakan respon terhadap beban yang tiba–tiba yang bertujuan

untuk mengetahui ketangguhan suatu bahan terhadap pembebanan dinamis, sehingga

dapat diketahui apakah suatu bahan yang diuji rapuh atau kuat. Pengujian ini

bertujuan untuk mengukur besar energi yang diserap suatu bahan sampai bahan

tersebut patah. Metode yang dipakai pengujian impak pada penelitian ini adalah

model charpy, dimana sampel dalam bentuk tertidur dengan ukuran yang telah

ditentukan, dengan kedua ujung sampel diletakkan pada penumpu lalu melepaskan

beban dinamis dengan tiba-tiba menuju sampel dengan sudut awal beban sebesar

1600 terhadap vertical. Kekuatan impak yang dihasilkan (Is) merupakan

perbandingan antara energi serap (Es) dan luas penampang (A).

Dengan :

Is = Kekuatan Impak (J/m2)

Es = energi yang diserap sampel setelah tumbukan (J)

A = luas penampang lintang sampel (m2)

Gambar 2.1 Pengujian Kuat Impak

2.8.2.2Pengujian Kekutan Lentur

Pengujian kekuatan lentur (UFS) dimaksudkan untuk mengetahui ketahanan polimer

terhadap perbebanan. Dalam metode ini metode yang digunakan adalah metode tiga

titik lentur. Pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu

bahan.

Persamaan yang digunakan untuk memperoleh kekuatan lentur yaitu :

2.8.3.1Differential Thermal Analysis (DTA)

Differential Thermal Analysis (DTA) yaitu merupakan suatu alat untuk

menganalisis sifat thermal suatu sampel yang memiliki berat molekul tinggi seperti

bahan-bahan polimer dngan perlakuan sampel dipanaskan sampai terurai, yang

kemudian transisi-transisi termal dalam sampel teresbut dideteksi dan

diukur.Pengujian dengan DTA digunakan untuk menentukan temperature kritis (Tg),

temperature maksimum (Tm), dan perubahan temperature (T),dengan ukuran

sampel uji berkisar 30 mg.

Analisis termal bukan saja mampu untuk memberikan informasi tentang

perubahan fisik sampel (misalnya titik leleh dan penguapan), tetapi terjadinya proses

kimia yang mencakup polimerisasi, degradasi, dekomposisi, dan sebagainya. Dalam

bidang campuran polimer (polibren) pengamatan suhu transisi gelas (Tg) sangat

penting untuk meramalkan interaksi antara rantai dan mekanisme pencampuran

beberapa polimer.

Campuran polimer yang homogeny akan menunjukkan satu puncak Tg

(eksotermis) yang tajam dan merupakan fungsi komposisi. Tg campuran biasanya

berada diantara Tg. Dari kedua komponen, karena itu pencampuran homogeny

Pencampuran polimer heterogen ditujukan untuk menaikkan ketahanan bentur

bahan polimer. Campuran polimer heterogen ini ditandai dengan beberapa puncak

Tg, karena disamping masing-masing komponen masih meupakan fase terpisah,

daerah antarmuka mungkin memberikan Tg yang berbeda. Pengamatan termal

campuran polimer juga dapat digunakan untuk menentukan parameter interaksi, yang

merupakan factor penurunan suhu leleh Kristal.

Sifat termal polimer merupakan salah satu sifat yang paling penting karena

menetukan sifat mekanis bahan polimer. Senyawa-senyawa polimer menunjukkan

suhu transisi gelas pada suhu tertentu. Senyawa poimer amorf seperti polisitirena dan

bagian amorf dari polimer semi-kristalin seperti polietilen memiliki suhu transisi

gelas (Tg), namun polimer kristalin murni seperti elastomer tidak memiliki suhu

transisi gelas, namun hanya menunjukkan suhu leleh (Tm).

Suhu transisi gelas terjadi ketika polimer amorf atau bagian amorf polimer

semi-kristalin menunjukkan perubahan dari keadaan keras, rapuh dan mirip getas.

Suhu transisi gelas dipengaruhi oleh fleksibilitas rantai, kekuatan dan ukuran gugus

samping dan fleksibilitas rantai samping. Fleksibilitas rantai ditentukan oleh

kemudahan gugus-gugus yang berikatan kovalen untuk berotasi. Rotasi ditentukan

oleh energi dari gaya-gaya kohesi molekul. Penurunan fleksibilitas rantai

meningkatkan Tg melalui peningkatan halangan sterik. Halangan sterik ditentukan

oleh ukuran dan bentuk rantai utama.

Gugus-gugus samping yang besar dan kaku menurunkan fleksibilitas rantai

utama sehingga Tg meningkat. Penambahan gugus samping yang fleksibel

menghasilkan peningkatan jarak antar rantai sehingga gaya intermolekuler menurun

dan kemuluran meningkat. Hal ini dapat dicapai dengan penambahan pemlastis dan

2.9 Syarat Mutu Genteng Menurut Standar Nasional Indonesia

Menurut Standar Nasional Indonesia(SNI) 0099 : 2007, syarat mutu genteng meliputi:

1. Sifat Tampak

Genteng harus memiliki permukaan atas yang mulus , tidak terdapat retak,

atau cacat lain yang mempengaruhi sifat pemakaiannya.

2. Penyerapan Air

Penyerapan air maksimal 10 %

3. Ketahanan terhadap Perembesan Air ( Impermeabilitas)

Tidak boleh ada tetesan air dari permukaan bawah genteng kurang dari 20

jam ± 5 menit.

BAB I

PENDAHULUAN

1.1 Latar Belakang

Seiring dengan kemajuan ilmu dan teknologi dewasa ini genteng telah banyak

memiliki macam dan bentuk dan tidak lagi berasal dari tanah liat semata, tetapi

secara umum genteng dibuat dari semen, agregat (pasir) dan air yang dicampur

dengan material lain dengan perbandingan tertentu. Secara fisik rumah di Indonesia

memiliki bagian dinding, atap, pintu, jendela, dan lantai yang didesain sesuai iklim di

negara tropis. Adanya dua musim yakni penghujan dan kemarau mengharuskan

bentuk atap yang tahan terhadap kedua cuaca tersebut.

Dalam perkembangan pembangunan di Indonesia berkembang dengan sangat

pesat, dalam perkembangan ini maka diperlukan banyak bahan bangunan yang

dalam jumlah yang besar pula. Salah satu bahan yang banyak digunakan yaitu dalam

pemakaian genteng pada bangunan-bangunan perumahan dan pada saat ini banyak

juga bermacam ragam jenis genteng yang sering digunakan baik genteng yang

terbuat dari bahan seng, multiroof dan bahan keramik. (Aryadi, Y., 2010).

Genteng yang terbuat dari bahan baku polimer saat ini sangat banyak

digunakan, karena bahan genteng jenis ini sangat ringan dan fleksibel serta mudah

dipasang. Di Indonesia khususnya di Sumatera Utara genteng jenis ini masih sangat

sedikit yang menggunakannya karena genteng ini merupakan barang impor dan

harganya juga relatif mahal.

Beberapa peneliti telah banyak melakukan penelitian untuk penyempurnaan

dalam pembuatan genteng polimer, seperti hasil penelitian dari Juli Harni,2011 yang

bekas, Ismatul Husna,2011 yang membuat genteng dari serbuk ban bekas, polistirena

foam, dan bahan aspal, Kasman Ediputra,2010 yang membuat genteng dari campuran bahan Aspal, karet sir 10, ban bekas, sulfur, dan bahan Adhesive isosianat,

Asnawi,2011 yang membuat genteng dari pemanfaatan LDPE(Low Density

Polyethilen) bekas, aspal iran dan agregat pasir halus dan Z.MArifin,2010 yang membuat genteng dengan campuran polyurethane foams, karet alam, dan Aspal,

Hafis Arif Lubis,2012 yang membuat genteng dari pemanfaatan limbah karet industri PTPN II dan HDPE bekas dalam campuran aspal dan agregat pasir halus.

Aspal adalah material yang pada temperatur ruang berbentuk padat sampai

agak padat, dan bersifat termoplastis. Jadi, aspal akan mencair jika dipanaskan

sampai temperatur tertentu, dan kembali membeku jika temperatur turun. Bersama

dengan agregat, aspal merupakan material pembentuk campuran pengerasan jalan.

Aspal merupakan senyawa hidrokarbon hasil dari penyulingan minyak bumi.

Sifatnya yang mampu menjadi bahan perekat sehingga mampu meningkatkan

kekuatan dalam paduannya dan mampu mencegah pelapukan. Sehingga dengan

begitu aspal dapat dijadikan bahan adhesif.

Ban bekas bersifat sangat stabil dan merupakan suatu polimer berantai

panjang. Beberapa karakteristik dari ban bekas yaitu stabilitasnya dan sifatnya yang

tahan lama dan sangat menarik dan kelayakannya selama pemakaian, yang

memberikan suatu perlawanan selama pemakaiannya. Faktanya adalah ban bekas

merupakan suatu polimer thermoset yang berarti sulit untuk meleleh atau sulit untuk

di uraikan menjadi komponen-komponen penyusunnya. Ban bekas bersifat tahan

lama terhadap degradasi biologi (Liang, L., 2004).

Untuk itu diperlukan kreasi baru dalam pemanfaatan ban bekas guna

mengurangi pencemaran lingkungan yang disebabkan oleh pembakaran limbah ban

bekas. Oleh karena itu perlu dilakukan penelitian tentang ban bekas sebagai salah

satu komponen dalam pembuatan genteng.

Sehingga dalam hal ini, maka peneliti ingin meneliti mengenai pembuatan

pengikat/perekat. Sehingga diharapkan dapat menghasilkan genteng polimer yang

memiliki kualitas yang baik, kuat dan tahan lama.

1.2 Rumusan Masalah

Penelitian ini merupakan eksperimen laboratorium dengan permasalahan

sebagai berikut :

1. Apakah campuran antara ban dalam bekas, polipropilena (PP) bekas, agregat pasir halus dan aspal dapat digunakan sebagai bahan dalam

pembuatan genteng

2. Ingin mengetahui campuran yang bagus untuk menghasilkan genteng

polimer dengan sifat mekanik dan fisis yang baik.

3. Bagaimanakah sifat fisis dan mekanik dari campuran bahan-bahan

tersebut.

1.3Batasan Masalah

Penelitian ini dilakukan dengan batasan masalah sebagai berikut :

1. Bahan yang digunakan dalam campuran pembuatan genteng polimer adalah

menggunakan ban dalam bekas , Polipropilena (PP), aspal iran tipe 60/70,

Pasir dan Resin epoksi + katalis

2. Variable yang digunakan dalam penelitian ini adalah :

Variabel tetap: Aspal 5%, Polipropilena (PP) 30%, dan resin epoksi 15 %

Variabel bebas : Pasir dan ban dalam bekas yang divariasikan [(30:20)% ;

(32,5:17,5)% ; (35:15)% ; (37,5:12,5)% ; (40:10)% ; (42,5:7,5)% ; (45:5)%

1.4 Tujuan Penelitian

Dalam penelitian ini bertujuan sebagai berikut :

1. Untuk melakukan pembuatan genteng polimer dengan campuran aspal,

ban dalam bekas, polipropilena (PP) bekas dan pasir halus

2. Untuk menentukan konsentrasi campuran yang tepat dalam pembuatan

genteng polimer

3. Untuk mengetahui sifat fisis, dan sifat mekanik dari genteng polimer

tersebut.

1.5 Manfaat Penelitian

Adapun manfaat yang diharapkan dari penelitian ini adalah :

1. Dapat memanfaatkan Ban dalam bekas dan Polipropilena (PP) bekas dengan menggunakannya kembali guna mangurangi masalah lingkungan.

2. Dapat menghasilkan suatu produk yang memiliki nilai tambah ekonomis

dan bermutu.

3. Menambah wawasan tentang pengembangan ilmu material khususnya

1.6Sistematika penulisan

Sistematika Penulisan pada masing-masing bab adalah :

Bab I Pendahuluan

Bab ini mencakup latar belakang penelitian, rumusan masalah,

batasan masalah yang akan diteliti, tujuan penelitian, manfaat

penelitian, tempat penelitian dan sistematika penulisan.

Bab II Tinjauan Pustaka

Bab ini membahas tentang landasan teori yang menjadi acuan

untuk proses pengambilan data, analisa data serta pembahasan.

Bab III Metodelogi Penelitian

Bab ini membahas tentang peralatan dan bahan penelitian, prosedur

penelitian dan diagram alir penelitian.

Bab IV Hasil dan Pembahasan

Bab ini membahas tentang data hasil penelitian dan analisa data

yang diperoleh dari penelitian.

Bab V Kesimpulan dan Saran

Bab ini berisikan tentang kesimpulan yang diperoleh dari penelitian

ABSTRAK

Telah dilakukan penelitian untuk pembuatan genteng polimer yang dibuat dengan campuran ban dalam bekas, Polipropilena bekas, aspal, pasir dan Epoksi. Penelitian dilakukan untuk mengetahui campuran terbaik dari pasir dan ban dalam bekas sebagai variabel bebas dengan variasi komposisi 30:20, 32,5:17,5, 35:15, 37,5:12,5, 40:10, 42,5:7,5, 45:5, 47,5:2,5 (Semuanya dalam % berat). Kemudian variabel tetap yaitu aspal 5.10-3kg, polipropilena 30. 10-3kg dan epoksi 15.10-3kg . Ban dalam bekas diekstrusi kemudian dicampurkan dengan aspal, pasir, polipropilena dan epoksi. Kemudian digiling dalam internal mixer selama 1 jam pada suhu 150 0C. Kemudian ditekan dengan Hot Compressor selama 20 menit pada suhu 150 0C dengan tekanan 38 atm (38,5 x 105 Pa). Sifat-sifat genteng polimer yang dianalisis yaitu sifat fisis meliputi daya serap air dan porositas, sifat mekanisnya meliputi uji impak dan uji kuat lentur dan sifat termal meliputi uji DTA. Hasil penelitian menunjukkan bahwa campuran yang bagus sesuai dengan percobaan adalah berupa campuran pasir dan ban dalam bekas dengan perbandingan (35:15)10 -3

kg dengan penambahan 5.10-3kg aspal sebagai pengikat, serta epoksi 14% dan katalis 1%

Analysis and characterization polymer roof standard the matter

Tube rubber waste, sand and asphalt with glue polypropylene

ABSTRACT

Studies of polymer roof have been made with using tube rubber, polypropylene, sand, Asphalt and epoxy. Studies have been done to know the best combination of sand and tube rubber as free variable with composition of variations to 30:20, 32,5:17,5, 35:15, 37,5:12,5, 40:10, 42,5:7,5, 45:5, 47,5:2,5 all in percent weight. Then, constant variable has asphalt to 5.10-3kg, poliypropilene 30.10-3kg and epoxy 15.10-3kg as glue in combination. tube-rubber waste melted (with extruder) and then it mixed with asphalt, sand, polypropylene, epoxy and catalyst. Then it was grinded in internal mixer for 1 hour at temperature of 150 0C. Then it was pressed with using Hot Compressor for 20 minutes with pressure 38 atm (38,5 x 105 Pa). The properties of polymer roof that analyzed to test physical properties such as water absorption and porosity, mechanical properties including impact test and bending strength test and thermal properties including Differential thermal Analysis test .The result of research show that the best combination based on test is the combination from sand and tube rubber with ratio (55:10)10-3kg and additional 5.10-3kg of asphalt as binding,30.10 -3

kg of polypropylene with epoxy 14% and catalyst 1%

ANALISIS DAN KARAKTERISASI GENTENG POLIMER BERBAHAN BAKU BAN DALAM BEKAS, PASIR DAN ASPAL DENGAN PEREKAT

POLIPROPILENA

SKRIPSI

MEGA PUSPITA SARI 090801007

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

ANALISIS DAN KARAKTERISASI GENTENG POLIMER BERBAHAN BAKU BAN DALAM BEKAS, PASIR DAN ASPAL

DENGAN PEREKAT POLIPROPILENA

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana

MEGA PUSPITA SARI

090801007

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul :ANALISIS DAN KARAKTERISASI GENTENG

POLIMER BERBAHAN BAKU BAN DALAM BEKAS, PASIR DAN ASPAL DENGAN PEREKAT POLIPROPILENA

Kategori : SKRIPSI

Nama : MEGA PUSPITA SARI

Nomor Induk Mahasiswa : 090801007

Program studi : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas :MATEMATIKA DAN ILMU PENGETAHUAN

ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di

Medan, 25 Juni 2013

Komisi Pembimbing :

Pembimbing 2 Pembimbing 1

Drs. Syahrul Humaidi M.Sc Drs. Kurnia Sembiring, MS

NIP.196505171993031009 NIP.195801311986011001

Diketahui/Disetujui oleh

Departemen Fisika FMIPA USU

Ketua,

Dr. Marhaposan Situmorang

PERNYATAAN

ANALISIS DAN KARAKTERISASI GENTENG POLIMER

BERBAHAN BAKU BAN DALAM BEKAS, PASIR DAN ASPAL

DENGAN PEREKAT POLIPROPILENA

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 25 Juni 2013

MEGA PUSPITA SARI

PENGHARGAAN

Alhamdulillah, puji dan syukur penulis panjatkan kehadirat Allah SWT yang

Maha Pemurah dan Maha Penyayang, karena berkat rahmat dan karunia-Nya

sehingga penulis dapat menyelesaikan Skripsi yang berjudul : “ANALISIS DAN

KARAKTERISASI GENTENG POLIMER BERBAHAN BAKU BAN DALAM

BEKAS, PASIR DAN ASPAL DENGAN PEREKAT POLIPROPILENA” tepat

pada waktunya. Salawat dan salam penulis persembahkan kepada Nabi besar

Muhammad SAW sebagai suri teladan di muka bumi.

Terima kasih yang tiada terhingga penulis sampaikan kepada pihak-pihak

yang telah banyak membantu serta mendukung penulis dalam menyelesaikan skripsi

ini, yaitu :

1. Bapak Drs. Kurnia Sembiring, MS dan Bapak Drs.Syahrul humaidi, MS

selaku dosen pembimbing I dan II yang telah bersedia meluangkan waktu dan

pikirannya untuk membimbing penulis.

2. Bapak Dr. Marhaposan Situmorang selaku Ketua dan Sekretaris departemen

Fisika Fakultas Matematika dan Ilmu pengetahuan Alam Universitas Sumatera

Utara.

3. Seluruh staf dosen departemen Fisika Fakultas Matematika dan Ilmu

Pengetahuan Alam Universitas Sumatera Utara.

4. Ayahanda tersayang (Mariono) dan Ibunda tercinta (Rosmaini Nafrin

Chaniago) yang selalu memberikan doa, perhatian, motivasi, materi dan moril,

nasehat dan kasih sayang yang tiada pernah henti mengiringi langkah penulis.

5. Adik-Adik tersayang (Selvina Anggraini, Wennita Noviyanti, dan Tommy

Adhiyaksyah Putra) yang selalu menjadi semangat penulis untuk melangkah

maju dan menjadi yang lebih baik.

6. Sahabat-Sahabat(hilda, winni, ayu, isma, sally, fitri, desi, cindy, KakVita, kak

Rida, bang hafiz, kak ai dll) yang selalu membantu, memberikan semangat

kepada penulis.

7. Teman-teman Angkatan 2009 yang selalu memberikan motivasi dan

8. Seluruh teman-teman, rekan-rekan dan Adek-adek di Fakultas Matematika

dan Ilmu Pengetahuan Alam Universitas Sumatera Utara. Semoga Allah SWT

memberkahi kita semuanya.

Penulis menyadari bahwa skripsi ini masih belum sempurna. Oleh karena itu, penulis akan menerima dengan baik kritik dan saran yang bersifat membangun dari pembaca agar skripsi ini lebih bermanfaat dan sempurna.

Medan, 25 Juni 2013

ABSTRAK

Telah dilakukan penelitian untuk pembuatan genteng polimer yang dibuat dengan campuran ban dalam bekas, Polipropilena bekas, aspal, pasir dan Epoksi. Penelitian dilakukan untuk mengetahui campuran terbaik dari pasir dan ban dalam bekas sebagai variabel bebas dengan variasi komposisi 30:20, 32,5:17,5, 35:15, 37,5:12,5, 40:10, 42,5:7,5, 45:5, 47,5:2,5 (Semuanya dalam % berat). Kemudian variabel tetap yaitu aspal 5.10-3kg, polipropilena 30. 10-3kg dan epoksi 15.10-3kg . Ban dalam bekas diekstrusi kemudian dicampurkan dengan aspal, pasir, polipropilena dan epoksi. Kemudian digiling dalam internal mixer selama 1 jam pada suhu 150 0C. Kemudian ditekan dengan Hot Compressor selama 20 menit pada suhu 150 0C dengan tekanan 38 atm (38,5 x 105 Pa). Sifat-sifat genteng polimer yang dianalisis yaitu sifat fisis meliputi daya serap air dan porositas, sifat mekanisnya meliputi uji impak dan uji kuat lentur dan sifat termal meliputi uji DTA. Hasil penelitian menunjukkan bahwa campuran yang bagus sesuai dengan percobaan adalah berupa campuran pasir dan ban dalam bekas dengan perbandingan (35:15)10 -3

kg dengan penambahan 5.10-3kg aspal sebagai pengikat, serta epoksi 14% dan katalis 1%

Analysis and characterization polymer roof standard the matter

Tube rubber waste, sand and asphalt with glue polypropylene

ABSTRACT

Studies of polymer roof have been made with using tube rubber, polypropylene, sand, Asphalt and epoxy. Studies have been done to know the best combination of sand and tube rubber as free variable with composition of variations to 30:20, 32,5:17,5, 35:15, 37,5:12,5, 40:10, 42,5:7,5, 45:5, 47,5:2,5 all in percent weight. Then, constant variable has asphalt to 5.10-3kg, poliypropilene 30.10-3kg and epoxy 15.10-3kg as glue in combination. tube-rubber waste melted (with extruder) and then it mixed with asphalt, sand, polypropylene, epoxy and catalyst. Then it was grinded in internal mixer for 1 hour at temperature of 150 0C. Then it was pressed with using Hot Compressor for 20 minutes with pressure 38 atm (38,5 x 105 Pa). The properties of polymer roof that analyzed to test physical properties such as water absorption and porosity, mechanical properties including impact test and bending strength test and thermal properties including Differential thermal Analysis test .The result of research show that the best combination based on test is the combination from sand and tube rubber with ratio (55:10)10-3kg and additional 5.10-3kg of asphalt as binding,30.10 -3

kg of polypropylene with epoxy 14% and catalyst 1%

DAFTAR ISI

BAB II Tinjauan Pustaka

2.1 Genteng 6

2.1.1 Genteng Metal 7

2.1.2 Genteng seng 7

2.1.3 Genteng Keramik 7

2.1.4 Genteng Beton 7

2.1.5 Genteng tanah liat tradisional 8

2.1.6 Genteng dak beton 8

2.2 Ban Dalam Bekas 9

2.8.1.1 Pengujian Daya Serap Air 17

2.8.1.2 Pengujian Porositas 18

2.8.2 Pengujian Mekanik 18

2.8.2.1 Pengujian Impak 18

2.8.2.2 Pengujian Kekuatan Lentur 19

2.8.3 Pengujian DTA 20

2.9 Syarat mutu genteng menurut standar Nasional Indonesia 22

BAB III Metodelogi Penelitian

3.1 Tempat Penelitian 23

3.2 Peralatan dan Bahan 23

3.2.1 Peralatan 23

3.2.2 Bahan-bahan 24

3.3. Prosedur Penelitian 24

3.3.1 Preparasi Ban dalam bekas, PP Bekas, Agregat

Pasir halus , dan Resin Epoksi 24

3.3.3 Pencetakan Sampel 26

3.4 Diagram Alir 27

BAB IV Hasil Dan Pembahasan

4.1 Hasil 28

4.1.1 Hasil Pengujian Daya Serap Air 28

4.1.2 Hasil Pengujian Porositas 29

4.1.3 Hasil Pengujian Kuat Impak(Is) 30

4.1.4 Hasil Pengujian Kuat Lentur (UFS) 31

4.2 Pembahasan 32

4.2.1 Analisis Pengujian Daya Serap Air 32

4.2.2 Analisis Pengujian porositas 33

4.2.3 Analisis Pengujian Kuat Impak 34

4.2.4 Analisis Pengujian Kuat Lentur (UFS) 35

4.2.5 Analisis pengujian DTA 36

Bab V Kesimpulan Dan Saran

5.1 Kesimpulan 41

5.2 Saran 42

Daftar pustaka 43

Lampiran A1 45

Lampiran A2 48

Lampiran A3 53

DAFTAR TABEL

Halaman

Tabel 2.1 Data Jenis Pengujian dan Persyaratan

Aspal Tipe Grade 60/70 12

Tabel 3.1 Komposisi Bahan 26

Tabel 4.1 Hasil Pengujian Daya Serap Air 29

Tabel 4.2 Hasil Pengujian Porositas 30

Tabel 4.3 Hasil pengujian Kekuatan Impak 31

Tabel 4.4 Hasil Pengujian Kuat Lentur 32

DAFTAR GAMBAR

Halaman

2.1 Pengujian Kuat impak 19

2.2 Bentuk dan ukuran sampel pada pengujian kuat lentur 19

3.1 Ukuran Sampel Genteng Polimer 26

DAFTAR GRAFIK

Halaman

4.1 Hubungan Massa Sampel dan Nilai Uji Daya Serap Air 33

4.2 Hubungan Massa Sampel dan Nilai Uji Porositas 34

4.3 Hubungan Massa Sampel dan Nilai Uji Impak 35

4.4 Hubungan Massa Sampel dan Nilai Uji Kuat Lentur 36

4.5 Hubungan Massa Sampel dan Nilai Uji DTA 37