PEMBUATAN DAN KARAKTERISASI GENTENG POLIMER

MENGGUNAKAN BAHAN ASPAL DENGAN

CAMPURAN SERBUK BAN BEKAS DAN

POLIPROPILEN BEKAS

SKRIPSI

JULI HARNI

070801014

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PEMBUATAN DAN KARAKTERISASI GENTENG POLIMER

MENGGUNAKAN BAHAN ASPAL DENGAN

CAMPURAN SERBUK BAN BEKAS DAN

POLIPROPILEN BEKAS

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

JULI HARNI

070801014

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PERSETUJUAN

Judul : PEMBUATAN DAN KARAKTERISASI GENTENG POLIMER MENGGUNAKAN BAHAN ASPAL DENGAN CAMPURAN SERBUK BAN BEKAS DAN POLIPROPILEN BEKAS.

Kategori : SKRIPSI

Nama : JULI HARNI

Nim : 070801014

Program study : SARJANA (S1) FISIKA

Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

(FMIPA) UNIVERSITAS SUMATERA UTARA

(USU)

Diluluskan di

Medan, Agustus 2011

Komisi Pembimbing :

Pembimbing II Pembimbing I

Prof.Dr. Tamrin, M.Sc Dr. Anwar Darma S.M.S

NIP: 196007041989031003 NIP: 195408171983031005

Diketahui / Disetujui Oleh

Ketua Departemen Fisika FMIPA-USU

Ketua,

Dr.Marhaposan Situmorang

PERNYATAAN

PEMBUATAN DAN KARAKTERISASI GENTENG POLIMER

MENGGUNAKAN BAHAN ASPAL DENGAN

CAMPURAN SERBUK BAN BEKAS DAN

POLIPROPILEN BEKAS

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing – masing disebutkan sumbernya.

Medan,19 Agustus 2011

JULI HARNI

PENGHARGAAN

Puji dan syukur penulis panjatkan kehadirat Allah SWT yang Maha Pengasih dan Maha Penyayang, Karena berkat limpahan rahmat dan karunia-NYA penulisan skripsi ini dapat diselesaikan.

Tugas akhir ini merupakan salah satu persyaratan untuk memperoleh gelar sarjana pada Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatra Utara Medan. Untuk memenuhi persyaratan tersebut diatas penulis mengerjakan tugas akhir dengan judul

“PEMBUATAN DAN KARAKTERISASI GENTENG POLIMER

MENGGUNAKAN BAHAN ASPAL DENGAN CAMPURAN SERBUK BAN BEKAS DAN POLIPROPILEN BEKAS”.

Dalam kesempatan ini saya sampaikan ucapan terimakasih kepada pihak – pihak yang telah banyak membantu serta mendukung saya dalam menyelesaikan skripsi ini, Untuk itu penulis mengucapakan terimaksih kepada :

Bapak Dr. Anwar Dharma Sembiring .M.S, selaku dosen pembimbing I yang bersedia meluangkan waktunya untuk membimbing penulis.

Bapak Prof.Dr.Tamrin,M.Sc, selaku dosen pembimbing II yang bersedia meluangkan waktunya untuk membimbing penulis.

Bapak Dr.Luhut sihombing, M.S, selaku dosen wali penulis

Bapak Dr.Marhaposan Situmorang selaku ketua Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatra Utara.

Ibu Yustinon Ms, selaku sekretaris Departemen Fisika Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatra Utara.

Seluruh staf dosen Dekan dan Pembantu Dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatra Utara,seluruh pegawai dilingkungan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatra Utara.

Ibunda tercinta dan Ayahanda tersayang yang tidak pernah henti – hentinya memberikan kasih – sayang, nasehat,motivasi serta doa yang tak pernah putus mengiringi langkahku.

Kepada Abang, Adik ,dan terkhusus buat Kakakku (Suaibah Nasution,Amd) yang selalu mendukung dan memotivasi serta mendoakanku.

Teman – teman Stambuk 07 ( Suci, Dila, Isma, Rahma, Hanim, Eva Pgb, Siska, Lena, Eva Ritonga, Syifa, Juriah, Fitri, Delo, Natal, Tina, Asrima, Loqita, Angel, Ummi, frisca, Silvia,Maria, Ita, Desria, Mei, Mora, Tetty, Oki, Ichsan, Hilman, Ikhwan, Jhon, Martin, Pento, Maryanto, Dinand, Tian,Oda, Yaman, Dena, Dedy, Janri, Hugaini,Ricky, Fredy)

Abang – abang dan Adik – adik Fisika (Dery,Hakim,Indra,Anthony,Jenery,Syarah, Ikhwan,Riki) dan semua Adik – adik 2010.

Seluruh rekan – rekan mahasiswa Fisika dan seluruh teman – teman di Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatra Utara Medan.

Akhirnya penulis menerima masukan dan saran yang membangun dari pembaca agar tugas akhir ini dapat bermamfaat bagi kita semua.

Medan, 19 Agustus 2011

ABSTRAK

Pembuatan dan karakterisasi genteng yang menggunakan bahan aspal dengan campuran serbuk ban bekas dan polipropilen bekas telah dilakukan. Dalam pembuatan genteng polimer untuk memperoleh genteng polimer dengan campuran optimum dibuat variasi komposisi 80g : 10g , 70g : 20g , 60g : 30g , 50g ; 40g , 40g : 50g , 30g : 60g , 20g : 70g , 10g : 80g dan dengan menambahkan 10% aspal sebagai perekat , dikumil peroksida (DCP) 1 % dan divinil benzene (DVB) 1 % sebagai inisiator , yang diekstruder selama 30 menit, kemudian dipress selama 2 jam dengan suhu 170oC dengan tekanan 38 atm. Karakterisasi genteng polimer meliputi sifat mekanik yaitu uji impact dan uji kuat lentur dan sifat fisis meliputi porositas dan daya serap air, serta sifat termal meliputi titik nyala dan titik bakar. Hasil penelitian menunjukkan bahwa campuran yang optimum adalah campuran polipropilena (PP) dan serbuk ban bekas dengan perbandingan 60g : 30g yang memberikan kekuatan mekanis dan fisis yang baik dengan penambahan 10 % aspal sebagai perekat dan panahan air.

PREPARATION AND CHARACTERIZATION OF POLYMER ROOF

BY USING ASPHALT MATERIAL WITH

POWDER MIXTURE OF WORN TYRES

AND POLYPROPILENE

ABSTRACT

Preparation and characterization of polymer roof by using asphalt material with powder mixture of worn tyres and polypropylene has been done. In the manufacturing of polymer roof to getting the optimum mixture made by different composition is 80g : 10g; 70g : 20g; 60g : 30g; 50g : 40g; 40g : 50g; 30g : 60g; 20g : 70g; and 10g : 80g with addition 10g asphalt as an adhesive, dikumil peroxide (DCP) 1g and divinil benzene (DVB) 1g as an initiator which extrusion for 30 minutes ,than pressed for 2 hours at 170o C and pressure of 38 atm. The characterization of polymer roof including the mechanical properties is the impact test and flexural strength test . The physical properties including porosity and water absorbtion. The Thermal properties including flash point and burning point. The results show that the optimum mixture is polypropylene mixture (PP) and powder mixture of worn tyres with a ratio 60g : 30g which getting good mechanical strength and physical properties with addition 10g asphalt as an initiator and waterproof.

keywords : Asphalt, Dikumil Peroxide (DCP), Divinil Benzene (DVB),

DAFTAR ISI

2.1.2. Atap genteng tanah liat tradisional 5

2.1.3. Atap genteng keramik 5

2.4.2. Sifat – Sifat Aspal 13

2.4.4. Viscositas Aspal 16

2.5. Polipropilen (PP) 17

2.5.1. Sifat – Sifat Polipropilen (PP) 17

2.5.2. Mampu Cetak 19

2.5.3. Penggunaan Polipropilen (PP) 19

2.6. Dikumil Peroksida (DCP) 19

2.6.1. Penggunaan Dikumil Peroksida (CDP) Sebagai Inisiator 20

2.7. Divinil Benzene (DVB) 20

2.8. Syarat Mutu Genteng Menurut Standart Nasional Indonesia 21

BAB III METODOLOGI PENELITIAN

3.3.1. Pencampuran Ban bekas Dan PP bekas 24 3.3.2. Proses pembuatan Aspal polimer 24

3.3.3. Pencetakan 25

3.3.4. Prosedur pengujian 26

3.3.4.1. Uji Porositas 26

3.3.4.2. Uji Daya serap air 26 3.3.4.3. Uji Kekuatan Lentur 27

3.3.4.4. Uji Impak 28

3.3.4.5. Uji titik nyala dan titik bakar 28

3.4. Diagram Alir 29

BAB IV HASIL DAN PEMBAHASAN

4.1. Hasil 30

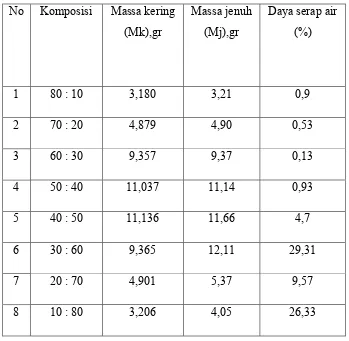

4.1.1. Pengujian Sifat Fisis 30

4.1.1.1. Pengujian Porositas 30 4.1.1.2. Pengujian Daya serap air 32 4.1.2. Pengujian Sifat Mekanis 34 4.1.2.1. Pengujian Kekuatan Lentur 34 4.1.2.2. Pengujian Kekuatan Impak 36 4.1.3. Pengujian Sifat Termal 38

4.1.3.1. Pengujian Titik Leleh dan Titik bakar 38

4.2. Pembahasan 39

BAB V KESIMPULAN DAN SARAN

5.1. Kesimpulan 46

5.2. Saran 47

Daftar Pustaka

DAFTAR TABEL

Halaman

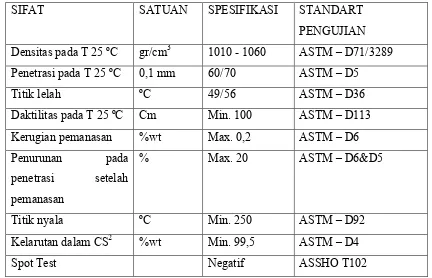

Tabel 2.1 Data jenis pengujian dan persyaratan aspal tipe

grade 60/70 16

Tabel 3.1 Komposisi bahan 25

DAFTAR GAMBAR

Halaman

3.1 Ukuran Sampel variasi (80 : 10) 25

3.2 Pengujian Kekuatan lentur 27

DAFTAR GRAFIK

Halaman

ABSTRAK

Pembuatan dan karakterisasi genteng yang menggunakan bahan aspal dengan campuran serbuk ban bekas dan polipropilen bekas telah dilakukan. Dalam pembuatan genteng polimer untuk memperoleh genteng polimer dengan campuran optimum dibuat variasi komposisi 80g : 10g , 70g : 20g , 60g : 30g , 50g ; 40g , 40g : 50g , 30g : 60g , 20g : 70g , 10g : 80g dan dengan menambahkan 10% aspal sebagai perekat , dikumil peroksida (DCP) 1 % dan divinil benzene (DVB) 1 % sebagai inisiator , yang diekstruder selama 30 menit, kemudian dipress selama 2 jam dengan suhu 170oC dengan tekanan 38 atm. Karakterisasi genteng polimer meliputi sifat mekanik yaitu uji impact dan uji kuat lentur dan sifat fisis meliputi porositas dan daya serap air, serta sifat termal meliputi titik nyala dan titik bakar. Hasil penelitian menunjukkan bahwa campuran yang optimum adalah campuran polipropilena (PP) dan serbuk ban bekas dengan perbandingan 60g : 30g yang memberikan kekuatan mekanis dan fisis yang baik dengan penambahan 10 % aspal sebagai perekat dan panahan air.

PREPARATION AND CHARACTERIZATION OF POLYMER ROOF

BY USING ASPHALT MATERIAL WITH

POWDER MIXTURE OF WORN TYRES

AND POLYPROPILENE

ABSTRACT

Preparation and characterization of polymer roof by using asphalt material with powder mixture of worn tyres and polypropylene has been done. In the manufacturing of polymer roof to getting the optimum mixture made by different composition is 80g : 10g; 70g : 20g; 60g : 30g; 50g : 40g; 40g : 50g; 30g : 60g; 20g : 70g; and 10g : 80g with addition 10g asphalt as an adhesive, dikumil peroxide (DCP) 1g and divinil benzene (DVB) 1g as an initiator which extrusion for 30 minutes ,than pressed for 2 hours at 170o C and pressure of 38 atm. The characterization of polymer roof including the mechanical properties is the impact test and flexural strength test . The physical properties including porosity and water absorbtion. The Thermal properties including flash point and burning point. The results show that the optimum mixture is polypropylene mixture (PP) and powder mixture of worn tyres with a ratio 60g : 30g which getting good mechanical strength and physical properties with addition 10g asphalt as an initiator and waterproof.

keywords : Asphalt, Dikumil Peroxide (DCP), Divinil Benzene (DVB),

BAB I

PENDAHULUAN

1.1 Latar Belakang

Pembangunan di Indonesia dewasa ini setiap tahun meningkat dengan pesat, hal ini

memerlukan bahan bangunan dalam jumlah yang sangat besar. Khusus penggunaan

bahan genteng sebagai salah satu bahan dalam pembuatan perumahan semakin banyak

dibutuhkan dan kini bahan genteng yang sering digunakan sangat bervariasi, baik

yang dibuat dari bahan keramik, seng, multiroof telah banyak digunakan.

Genteng yang menggunakan bahan baku polimer sangat berkembang

pemakaiannya , karena genteng jenis ini sangat fleksibel dan mudah dipasang serta

sangat ringan. Khusus di Sumatera Utara dan umumnya di Indonesia genteng polimer

ini masih terbatas pemakaiannya, karena harga yang relatif mahal dan genteng ini

masih merupakan barang impor.

Beberapa peneliti terdahulu telah banyak melakukan penyempurnaan dalam

pembuatan genteng polimer, seperti hasil penelitian Kasman Ediputra,2010 yang

membuat genteng dari campuran bahan Aspal,karet alam sir 10 ,Ban bekas (tire

rubber) ,Sulfur, dan Bahan adhesive isosianat, Asnawi,2011 yang membuat genteng

dari pemanfaatan LDPE (Low density polyethilen) bekas ,aspal iran dan agregat pasir

halus dan Z.M.Ariff,2010 yang membuat genteng dengan campuran polyurethane

foams,karet alam,dan aspal.

Disisi lain ban bekas merupakan bahan yang terbuang dan telah digunakan

dalam berbagai keperluan, dan diperkirakan hamper 100 ton perbulan ban bekas di

inovasi baru sehingga pemanfaatan ban bekas dapat lebih berguna dan dapat

menghindari pencemaran lingkungan yang disebabkan pembakaran limbah ban bekas.

Oleh karena itu pemanfaatan ban bekas sebagai salah satu komponen dalam

pembuatan genteng perlu diteliti.(Wordpress,2011)

Limbah plastik juga merupakan salah permasalan besar dalam pencemaran

lingkungan, salah satunya adalah limbah plastik dari bahan polipropilen, bahan ini

telah juga dimanfaatkan kegunaannya terutama dengan pola mendaur ulang dengan

berbagai kegunaan, pemanfaatan polipropilen bekas sebagai salah satu bahan

bangunan hingga kini belum ada, hal ini menginginkan peneliti meneliti polipropilen

bekas ini sebagai bahan bangunan terutama bahan dalam pembuatan genteng.

Pembuatan genteng polimer juga memerlukan salah satu bahan yang bersifat

adhesive, yang mampu mengikat material dari campuran pembuatan genteng. Aspal

merupakan salah satu bahan yang mampu bersifat adhesive, karena bahan ini

mengandung senyawa hidrokarbon yang dibuat dari bahan sisa minyak bumi.

Dari penelitian tersebut diatas, maka peneliti ingin meneliti mengenai

pembuatan genteng dengan menggunakan polipropilena (PP) dan ban bekas sebagai

bahan dasar serta aspal sebagai sebagai perekat.

1.2 RUMUSAN MASALAH

Penelitian ini merupakan eksperimen laboratorium dengan permasalahan sebagai

berikut:

1. Apakah campuran dari ban bekas, polipropilen dan aspal dapat digunakan

sebagai bahan dalam pembuatan genteng.

2. Ingin mencari campuran yang sesuai untuk menghasilkan genteng polimer

dengan sifat mekanik yang sangat baik.

1.3 BATASAN MASALAH

Penelitian ini dibatasi dengan penggunaan jenis bahan campuran yaitu :

1. Aspal yang digunakan adalah aspal iran tipe 60/70.

2. Polipropilena (PP) yang digunakan adalah aqua gelas yang bekas.

3. Ban bekas yang digunakan adalah ban luar.

4. Variable yang digunakan dalam penelitihan ini adalah :

Variable tetap : Aspal iran tipe 60/70, Dikumil peroksida (DCP) dan Divinil

benzene (DVB)

Variable bebas : Polipropilena(PP) dan Serbuk ban bekas.

1.4 TUJUAN PENELITIAN

Adapun tujuan penelitian ini antara lain adalah :

1. Melakukan studi pembuatan paduan aspal, serbuk ban bekas, dan

polipropilen untuk pembuatan genteng.

2. Mengetahui persentase terbaik dari paduan poliprolilen (PP) dan serbuk ban

bekas pada pembuatan genteng.

3. Ingin menghasilkan genteng yang lebih fleksibel dengan pemanfaatan

limbah seperti aspal dan ban bekas.

1.5 MANFAAT PENELITIAN

Adapun mamfaat yang diharapkan dari penelitihan ini :

1. Mampu menghasilkan suatu bahan genteng yang sifat kompatibilitasnya

sesuai dengan yang diharapkan.

2. Dapat menghasilkan suatu produk barang yang mempunyai nilai tambah

BAB II

TINJAUAN PUSTAKA

2.1 GENTENG

Suatu atap berfungsi melindungi terutama terhadap hujan. Tergantung atas sifat alami

bangunan, atap itu bisa juga melindungi dari panas, cahaya matahari, dingin dan

angin. Jenis-jenis lain dari struktur, sebagai contoh, suatu bangunan untuk kebun, akan

melindungi dari dingin, angin dan hujan tetapi bisa tembus cahaya. Suatu rumah bisa

diatapi dengan material yang melindungi dari cahaya matahari tetapi tidak

menghalangi unsur-unsur yang lain.

Setiap jenis penutup atap punya kelebihan dan kekurangangnya

masing-masing. Anda bisa memilihnya dengan mempertimbangkan penampilan, kepraktisan,

bentuk dan umur rencananya masing masing. Berikut akan dibahas beberapa jenis

yang paling popular saat ini :

2.1.1.Atap Sirap

Penutup atap yang terbuat dari kepingan tipis kayu ulin (eusideroxylon zwageri) ini

umur kerjanya tergantung keadaan lingkungan, kualitas kayu besi yang digunakan,

dan besarnya sudut atap. Penutup atap jenis ini bisa bertahan antara 25 tahun hingga

selamanya. Bentuknya yang unik cocok untuk rumah bergaya country dan yang

2.1.2. Atap Genteng Tanah Liat Tradisional

Material ini banyak dipergunakan pada rumah umumnya. Gentang terbuat dari tanah

liat yang dipress dan dibakar dan kekuatannya cukup bagus.Genteng tanah liat

membutuhkan rangka untuk pemasangannya. Genteng dipasang pada atap miring.

Warna dan penampilan genteng ini akan berubah seiring waktu yang berjalan.

Biasanya akan tumbuh jamur di bagian badan genteng. Bagi sebagian orang dengan

gaya rumah tertentu mungkin ini bisa membuat tampilan tampak lebih alami, namun

sebagian besar orang tidak menyukai tampilan ini.

2.1.3. Atap Genteng Keramik

Bahan dasarnya tetap keramik yang berasal dari tanah liat. Namun genteng ini telah

mengalami proses finishing yaitu lapisan glazur pada permukaannya. Lapisan ini

dapat diberi warna yang beragam dan melindungi genteng dari lumut. Umurnya bisa

20 – 50 tahun dapat ditanyakan ke distributor. Aplikasinya sangat cocok untuk hunian

modern di perkotaan.

2.1.4. Atap Genteng Beton

Bentuk dan ukurannya hampir sama dengan genteng tanah tradisional, hanya bahan

dasarnya adalah campuran semen PC (Portland Cement) adalah semen yang paling

banyak terdapat di pasaran, masyarakat Indonesia biasa menyebut semen abu-abu

untuk membedakan dengan semen warna (semen pengisi nat). Bahan baku semen PC

adalah batu kapur/gamping berkadar kalsium tinggi yang dimasak dalam tanur

bertekanan tinggi dan pasir kasar, kemudian diberi lapisan tipis yang berfungsi

sebagai pewarna dan kedap air. Sebenarnya atap ini bisa bertahan hampir selamanya,

tetapi lapisan pelindungnya hanya akan bertahan antara 30 tahun hingga 40 tahun.

2.1.5. Atap Seng

Atap ini sebenarnya dibuat dari lembaran baja tipis yang diberi lapisan zinc secara

elektrolisa. Tujuannya untuk membuatnya menjadi tahan karat. Jadi, kata seng berasal

yang terjadi sekitar tahun ke-30-an. Setelah itu, atap akan mulai bocor apabila ada

bagian yang terserang karat.

2.1.6. Atap Dak Beton

Atap ini biasanya merupakan atap datar yang terbuat dari kombinasi besi dan beton.

Banyak digunakan pada rumah-rumah modern minimalis dan kontemporer.

Konstruksinya yang kuat memungkinkan untuk mempergunakan atap ini sebagai

tempat beraktifitas. Contohnya menjemur pakaian dan bercocok tanam dengan pot.

Kebocoran pada atap dak beton sering sekali terjadi. Maka perlu pengawasan pada

pengecoran dan pemakaianwaterproofingpada lapisan atasnya.

2.1.7. Atap Genteng Metal

Bentuknya lembaran, mirip seng. Genteng ini ditaman pada balok gording rangka

atap, menggunakan sekrup. Bentuk lain berupa genteng lembaran. Pemasangannya

tidak jauh berbeda dengan genteng tanah liat hanya ukurannya saja yang lebih besar.

Ukuran yang tersedia bervariasi, 60-120cm (lebar),dengan ketebalan 0.3mm dan

panjang antara 1.2-12m.(Rumah Ide,2009)

2.2. Genteng Polimer

Genteng berbasis polimer merupakan suatu alternatif pengganti genteng yang kita

kenal selama ini,dibuat dengan mencampur polimer sebagai matriks dan pengisi

(filler) dari bahan alam.

Genteng komposit polimer dibuat secara partikel komposit dengan terlebih

dahulu mengubah bentuk bahan pengisi menjadi partikel,partikel ini kemudian

dicampur dengan matrik polimer pada suhu titik leleh polimer tersebut. Matrik yang

Mutu genteng komposit polimer yang dihasilkan bergantung pada bahan

matriks,pengisi dan perbandingan antara matrik dan pengisi. Terhadap komposit yang

diperoleh dilakukan uji fisik, mekanik,dan termal. Komposit polimer yang

memberikan sifat yang diinginkan lalu dicetak dengan bentuk genteng sehingga

diperoleh genteng komposit polimer. Secara keseluruhan genteng komposit polimer

mempunyai beberapa keunggulan seperti ringan,kuat,ekonomis dan elastis serta

menggunakan bahan alam yang berlimpah sebagai bahan pengisi. (Batan,2009)

2.2.1. Genteng Aspal

Bahan meterial yang satu ini dari campuran lembaran bitumen (turunan aspal) dan

bahan kimia lain. Material ini diolah sehingga menghasilkan sebuah genteng yang

ringan, lentur, dan tahan air. Aspal dalam hal ini berfungsi sebagai water proofing

sehingga atap menjadi tahan terhadap kebocoran. Selain anti bocor, genteng aspal juga

lebih ringan dibandingkan genteng tanah liat, beton, atau keramik. Dengan bobot yang

ringan konstruksi atap pun bisa diminimalkan, sehingga biaya pun bisa dihemat.

Ada dua model yang tersedia di pasar. Pertama, model datar bertumpu pada

multipleks yang menempel pada rangka. Multipelks dan rangka dikaitkan dengan

bantuan sekrup. Genteng aspal dilem ke papan. Untuk jenis kedua, model

bergelombang, ia cukup disekrup pada balok gording.

Untuk itu penulis mencoba merencanakan pembuatan genteng dengan

menggunakan bahan plastik (polimer) dan proses cetak injeksi merupakan salah satu

cara dalam pengolahan plastik untuk membuat genteng ini. Untuk membuat

barang-barang plastik agar mempunyai sifat-sifat seperti yang dikehendaki, maka dalam

proses pembuatannya selain bahan baku utama diperlukan juga bahan tambahan atau

aditif. Keuntungan dari genteng aspal ini yaitu :

1.Ramah lingkungan

2. Tahan lama

Berdasarkan sistemnya genteng ini memiliki struktur polimer khusus yang

meningkatkan fleksibilitas.Kekuatan tarik produk meningkat karena usia pembuatan

lapisan lebih kuat dan lebih tahan lama untuk menyediakan produk dengan kinerja

yang sangat baik. ( Syafrudin latif, 2009)

2.3. Ban Bekas

Karet alam atau karet mentah memiliki sifat fleksibel, harganya relatif ringan tapi

daya sambung dan daya rekat jauh lebih rendah dibanding karet sintesis bila dibuat

perekat. Karet alam tidak bisa dipakai untuk penyambung plastik. Perekat yang

dipakai dan terbuat dari karet sintesis atau karet alam tidak tahan terhadap bahan

pelarut minyak bahan oksidasi dan sinar ultraviolet, mudah sekali rusak bila terkena

panas. Tahan terhadap panas pada suhu 35-40 derajat Celsius sebelum divulkanisasi,

jika divulkanisasi tahan terhadap panas 70 derajat Celsius. Karet alam larut dengan

baik pada pelarut hidrokarbon. Perekat ini berguna untuk benda ringan seperti kain

karet busa yang mengelupas pada beban 3 kilogram/cm2 pada suhu kamar.

Karet nitril karboksil adalah karet yang mengandung gugus asam karboksilat.

Perekat yang dibuat dari bahan ini tidak saja memiliki daya rekat yang tinggi terhadap

logam tapi juga mempercepat reaksi resinya terhadap senyawa lain yang gunanya

memberi kekuatan adhesive dan kohesif, dan lebih tahan minyak. Karet alam adalah

polimer hidrokarbon tak jenuh. Senyawa ini secara komersial diperoleh dari getah

karet. Struktur kimianya sebagian dijelaskan pada abad ke 19 jika dipanaskan tanpa

udara (isoprene).

Suatu ban yang modern terdiri dari gabungan cord/rubber. Ban roda dihasilkan

dan juga beberapa komponen-komponen yang terpisah, seperti injakan, innerliner,

manik-manik, sabuk-sabuk, dll, dan komponen-komponen yang berbeda mempunyai

komposisi-komposisi karet yang berbeda. Karet ban bukanlah murni, tetapi dalam

wujud campuran-campuran, yang terdiri dari elastomer-elastomer dan berbagai bahan

tambahan. Bahan tambahan dapat digolongkan sebagai bahan vulkanisasi,

atau pencampur, antidegradants, pelunak-pelunak.( Lan Liang, Texas A&M

University, 2004).

Perumusan campuran dan fungsi campuran-campuran karet bersifat rancang

bangun kritis memiliki banyak kekayaan yang khusus yang diperlukan oleh ban

industry, 38 seperti fleksibilitas, histeresis rendah, friksi baik di kebanyakan

permukaan-permukaan, hambatan ampelas tinggi, dan sifat tak tembus baik ke udara.

Kekayaan ini memastikan bahwa ban roda melaksanakan bermacam fungsi-fungsi di

bawah kondisi-kondisi yang parah, sulit, keras, berat.Untuk menggabungkan kekayaan

ini menuntut teknologi pencampuran karet canggih dan pencampuran yang tepat, yang

sebaliknya membuat sisa pembuangan lebih hebat.

2.3.1. Pemrosesan Karet

Bahan karet dapat berasal dari sumber alamiah ( Hevea B.),dapat pula dibuat

(sintetik). Sintetis karet di dasarkan pada macam atau jumlah monomer

terbatas,namun aneka tipe produk karetnya amat banyak. Berbagai sifat produk

dipengaruhi oleh cara pembuatan, system katalis sampai kondisi polimerisasi ,atas

struktur molekulnya.

Beberapa sifat molekuler karet yang penting ialah berat molekul (massa molar)

rata – rata serta distribusinya,jenis dan derajat percabangannya,distribusi monomernya

(bagi kopolimer ) serta adanya gugus – gugus fungsi tertentu. Mikrostruktur elastomer

sangat menentukan sifat – sifat nya selama pemrosesan serta laju pembentukan dan

struktur jalinan vulkanisasinya.( A. J. Hartomo,1993)

2.3.2. Vulkanisasi

Bila karet alam ini divulkanisir ia akan menjadi tahan panas dan kekuatan mengelupas

viskositas dari solusi ini kira-kira 25 persen. Karet Stiren butadin adalah karet sintetik

termasuk yang luas permukaannya dan pemakaiannya dan murah harganya

dibandingkan dari karet alam. Karet Stiren Butadin termasuk perekat interior. Dari

perekat ini berguna untuk karpet, karet busa dan konstruksi mobil untuk menyambung

karet kelogan karet ini tidak berguna untuk PVC. Pelarut yang digunakan biasanya

nafta.

Selama vulkanisasi, tiga struktur dimensional dibentuk antara agen vulkanisasi

dan rantai-rantai polimer oleh reaksi-reaksi closslinking. Reaksi ini penting untuk

dijadikan kuat dan lebih sedikit yang elastis. Setelah vulkanisasi, menjadi karet yang

tak mampu larut di dalam bahan pelarut dan lebih resistan kepada penurunan derajad

secara normal yang disebabkan oleh panas, cahaya, dan penuaan. Sebaliknya,

kesukaran dengan pendaur-ulangan karet juga diakibatkan oleh struktur yang

crosslinked. Vulkanisasi karet adalah suatu proses tak terbalikkan, yang disebabkan

oleh polimer itu sendiri merupakan satu molekul yang besar.(Platz, G.M, U.S.

Patent,1994)

Perekat yang memerlukan vulkanisasi dan tambahan bahan – bahan lebih

seperti akselator. Perekat karet yang divulkanisasi dibawah tekanan kontak langsung

pada kuningan merupakan perekat yang efektif dan untuk logam,campuran karet ini

terdiri dari : 35 % sink,70 % tembaga. Dengan stirin butadin daya rekat yang dimiliki

dapat mencapai 40 kg/cm2 ,dengan panas diatas 100oc daya rekat yang dimiliki tidak banyak berpengaruh dan perekat ini dapat bertahan terhadap tekanan yang berbeban

berat dan dinamis.(Eddy Tano, 1997).

2.3.3. Activator Vulkanisir

Suatu penggerak vulkanisir bertindak seperti suatu katalisator;

penambahan-penambahan relatif kecil dapat meningkatkan derajat tingkat oksidasi seng, mungkin

hampir semua penggerak yang tidak tersusun teratur adalah penting, sedangkan oksida

magnesium juga bermanfaat. Pengaktifan oleh oksida seng tergantung pada ukuran

partikel yang digunakan. Secara normal, hal itu memerlukan 3-5 phr (per seratus

hidrokarbon karet), tetapi sangat bagus ukuran partikel dapat memerlukan sedikitnya 1

seperti yang stearic, palmitic, dan asam laurat, adalah penggerak-penggerak organik

yang paling penting untuk pemercepat vulkanisir.

Metoda-metoda modern untuk vulkanisasi karet yang menggunakan belerang

sering kali menggunakan jumlah yang kecil. Ada pemercepat yang baik yang tersedia

saat ini, kebanyakan mereka adalah nitrogenor belerang berisi senyawa organik yang

digolongkan.

2.4 Aspal

Aspal ialah bahan hidro karbon yang bersifat melekat (adhesive), berwarna hitam

kecoklatan, tahan terhadap air, dan visoelastis. Aspal sering juga disebut bitumen

merupakan bahan pengikat pada campuran beraspal yang dimanfaatkan sebagai lapis

permukaan lapis perkerasan lentur. Aspal berasal dari aspal alam (aspal buton} atau

aspal minyak (aspal yang berasal dari minyak bumi). Berdasarkan konsistensinya,

aspal dapat diklasifikasikan menjadi aspal padat, dan aspal cair.

Aspal atau bitumen adalah suatu cairan kental yang merupakan senyawa

hidrokarbon dengan sedikit mengandung sulfur, oksigen, dan klor. Aspal sebagai

bahan pengikat dalam perkerasan lentur mempunyai sifat viskoelastis. Aspal akan

bersifat padat pada suhu ruang dan bersifat cair bila dipanaskan. Aspal merupakan

bahan yang sangat kompleks dan secara kimia belum dikarakterisasi dengan baik.

Kandungan utama aspal adalah senyawa karbon jenuh dan tak jenuh, alifatik dan

aromatic yang mempunyai atom karbon sampai 150 per molekul. Atom-atom selain

hidrogen dan karbon yang juga menyusun aspal adalah nitrogen, oksigen, belerang,

dan beberapa atom lain. Secara kuantitatif, biasanya 80% massa aspal adalah karbon,

10% hydrogen, 6% belerang, dan sisanya oksigen dan nitrogen, serta sejumlah renik

besi, nikel, dan vanadium. Senyawa-senyawa ini sering dikelaskan atas aspalten (yang

massa molekulnya kecil) dan malten (yang massa molekulnya besar). Biasanya aspal

mengandung 5 sampai 25% aspalten. Sebagian besar senyawa di aspal adalah senyawa

2.4.1 Kandungan Aspal

Kandungan aspal terdiri dari senyawa yang kompleks,bahan utamanya disusun oleh

hidrokarbon dan atom – atom N,S dan O dalam jumlah yang kecil,juga beberapa

logam seperti Vanadium, Ni, Fe, dan Ca dalam bentuk garam organik dan oksidanya.

Dimana unsur – unsur yang terkandung dalam dalam bitumen adalah Karbon ( 82 – 88

%),Hidrogen (8 – 11 %),Sulfur (0 – 6 %),Oksigen (0 – 1,5 %),dan Nitrogen (0 –1 %).

Adapun beberapa kualitas yang harus dimiliki oleh aspal untuk menjamin

performa yang memuaskan, secara mendasar adalah rheology, kohesi, adhesi dan

durabilitas. Fungsi aspal dalam campuran agregat aspal adalah sebagai bahan

pengikat yang bersifat visco-elastis dengan tingkat viscositas yang tinggi selama masa

pemakaiannya dan berfungsi sebagai pelumas pada saat penghamparan di lapangan

sehingga mudah untuk dipadatkan.

Pada AASHTO ( 1982 ) dinyatakan bahwa jenis aspal keras ditandai dengan

angka penetrasi aspal, angka ini menyatakan tingkat kekerasan aspal atau tingkat

konsistensi aspal.Semakin meningkatnya besar angka penetrasi aspal maka tingkat

kekerasan aspal semakin rendah, sebaliknya semakin kecil angka penetrasi aspal maka

tingkat kekerasan aspal semakin tinggi.Semakin besar angka penetrasi aspal ( semakin

kecil tingkat konsistensi aspal ) akanmemberikan nilai modulus elastis aspal yang

semakin kecil dalam tinjauan temperatur dan pembebanan yang sama. Semakin tinggi

suhu udara dan makin lambat beban yang lewat,maka modulus elastis aspal makin

kecil. Lama pembebanan merupakan fungsi dari tebal perkerasan dan kecepatan

kendaraan.

Terdapat bermacam – macam tingkat penetrasi aspal yang dapat digunakan

dalam campuran agregat aspal, antara lain 40/50, 60/70, 80/100. Dalam pemilihan

jenis aspal yang akan digunakan pada daerah yang beriklim panas sebaiknya aspal

dengan indeks penetrasi yang rendah, dalam rangka mencegah aspal menjadi lebih

kaku dan mudah pecah ( brittle ). Umumnya aspal yang digunakan di Indonesia adalah

Fungsi kandungan aspal dalam campuran juga berperan sebagai selimut

penyelubung agregat dalam bentuk tebal film aspal yang berperan menahan gaya

geser permukaan dan mengurangi kandungan pori udara yang lebih lanjut, juga berarti

mengurangi penetrasi air dalam campuran.

2.4.2. Sifat – Sifat Aspal

Aspal terbuat dari minyak mentah, melalui proses penyulingan atau dapat ditemukan

dalam kandungan alam sebagai bagian dari komponen alam yang ditemukan

bersama-sama material lain. Aspal dapat pula diartikan sebagai bahan pengikat pada campuran

beraspal yang terbentuk dari senyawa-senyawa komplek seperti Asphaltenese, Resins

dan Oils. Aspal mempunyai sifat visco-elastis dan tergantung dari waktu pembebanan.

Pada proses pencampuran dan proses pemadatan sifat aspal dapat ditunjukkan dari

nilai viscositasnya,sedangkan pada sebagian besar kondisi saat masa pelayanan, aspal

mempunyai sifat viscositas yang diwujudkan dalam suatu nilai modulus kekakuan.

Sedang sifat aspal lainnya adalah ;

1. Aspal mempunyai sifat mekanis ( Rheologic ), yaitu hubungan antara tegangan

( stress dan regangan ( strain ) dipengaruhi oleh waktu. Apabila mengalami

pembebanan dengan jangka waktu pembebanan yang sangat cepat, maka aspal

akan bersifat elastis, tetapi jika pembebanannya terjadi dalam jangka waktu

yang lambat maka sifat aspal menjadi plastis ( viscous ).

2. Aspal adalah bahan yang Thermoplastis, yaitu konsistensinya atau

viskositasnya akan berubah sesuai dengan perubahan temperatur yang terjadi.

Semakin tinggi temperature aspal, maka viskositasnya akan semakin rendah

atau semakin encer demikian pula sebaliknya. Dari segi pelaksanaan lapis

keras, aspal dengan viskositas yang rendah akan menguntungkan karena aspal

akan menyelimuti batuan dengan lebih baik dan merata.Akan tetapi dengan

pemanasan yang berlebihan maka akan merusak molekul-molekul dari aspal,

aspal menjadi getas dan rapuh.

3. Aspal mempunyai sifat Thixotropy, yaitu jika dibiarkan tanpa mengalami

jalannya waktu. Meskipun aspal hanya merupakan bagian yang kecil dari

komponen campuran beraspal, namun merupakan bagian terpenting untuk

menyediakan ikatan yang awet/tahan lama (durable ) dan menjaga campuran

tetap dalam kondisi kental yang elastis.

2.4.3 Jenis – Jenis Aspal

Aspal dapat diklasifikasikan berdasarkan asal dan proses pembentukannya yaitu

sebagai berikut :

1. Aspal Alamiah

Aspal alamiah ini berasal dari berbagai sumber,seperti pulau Trinidad.

Aspal dari Trinidad mengandung kira – kira 40% organic dan zat – zat

anorganik yang tidak dapat larut. Dengan pengembangan aspal minyak

bumi,aspal alamiah relative tidak penting.

2. Aspal Batuan

Aspal batuan ini adalah endapan alamiah batu kapur atau batu pasir

yang diperpadat dengan bahan – bahan berbitumen. Aspal ini terjadi ini

diberbagai bagian diamerika serikat. Aspal ini umumnya membuat permukaan

jalan yang sangat lama dan stabil ,tetapi kebutuhan transportasi yang tinggi

membuat aspal terbatas pada daerah – daerah tertentu.

3. Aspal Minyak Bumi

Aspal minyak bumi pertama kali digunakan diAmerika Serikat untuk

perlakuan jalan pada tahun 1894. Bahan – bahan pengeras jalan aspal sekarang

berasal dari minyak mentah domestic bermula dari ladang – ladang di

Kentucky, Ohio , Michigan, Illinois , Mid-Continent, Gulf-Coastal, Rocky

Mountain, California, dan Alaska. Sumber – sumber asing termasuk meksiko,

Venezuela, Colombia, dan Timur Tengah. Sebasar 32 juta ton telah digunakan

4. Aspal Iran

Aspal iran merupakan salah satu jenis aspal yang di impor dari Iran –

Teheran. Aspal jenis ini sangat sesuai dan direkomendasikan untuk Negara

beriklim tropis seperti diindonesia, karena ini desain untuk bisa elastis

menyesuaikan suhu yang naik dan turun, contohnya aspal yang dipergunakan

sebagai bahan utama dalam penelitihan ini yaitu aspal dengan angka penetrasi

60/70. Untuk data jenis pengujian dan data persyaratan aspal tersebut

tercantum seperti pada table dibawah ini.

Table 2.1 Data jenis pengujian dan persyaratan Aspal tipe grade 60/70

SIFAT SATUAN SPESIFIKASI STANDART

PENGUJIAN

Densitas pada T 25 ºC gr/cm3 1010 - 1060 ASTM – D71/3289 Penetrasi pada T 25 ºC 0,1 mm 60/70 ASTM – D5

Titik lelah ºC 49/56 ASTM – D36

Daktilitas pada T 25 ºC Cm Min. 100 ASTM – D113

Kerugian pemanasan %wt Max. 0,2 ASTM – D6

Penurunan pada

penetrasi setelah

pemanasan

% Max. 20 ASTM – D6&D5

Titik nyala ºC Min. 250 ASTM – D92

Kelarutan dalam CS2 %wt Min. 99,5 ASTM – D4

Spot Test Negatif ASSHO T102

( Sony Sulaksono,2001)

2.4.4. Viskositas Aspal

Tingkatan material aspal dan suhu yang digunakan sangat tergantung pada

kekentalannya. Kekentalan aspal sangat bervariasi terhadap suhu, dari tingkatan padat,

dalam perencanaan dan penggunaan material aspal. Kekentalan akan berkurang

(dalam hal ini aspal akan menjadi lebih encer) ketika suhu meningkat.

Kekentalan absolut atau kekentalan dinamik dinyatakan dalam satuan Pa detik

atau poises (1 poise = 0,1 Pa detik). Viskositas kinematik dinyatakan dalam satuan

cm2 / detik dan stokes atau centistokes (1 stokes = 100 centistokes = 1 cm2/detik). Karena kekentalannya sama dengan kekentalan absolute dibagi dengan berat jenis

(kira – kira 1 cm2/detik untuk aspal), kekentalan absolut dan kekentalan kinematik mempunyai harga yang relatif sama apabila kedua – duanya dinyatakan masing –

masing dalam poises dan stokes.( Sony Sulaksono,2001)

2,5. Polipropilen (PP)

Polipropilen merupakan hasil reaksi polimerisasi monometer propylene. PP yang

diperdagangkan umumnya dalam bentuk pellet (butiran memanjang). Polipropilen

dapat digunakan untuk membuat barang – barang seperti botol, box aki, tikar, rafia,

dan karung plastik.

Bahan baku polipropilen didapat dengan menguraikan petroleum (naftan)

dengan cara yang sama seperti pada etilen. Menurut proses yang serupa dengan

metoda tekanan rendah untuk polietilen, mempergunakan katalis Zieger – Natta,

polipropilen dengan keteraturan ruang dapat diperoleh dari propilen. Polipropilen

ataktik tanpa keteraturan ruang dan mempunyai titik lunak rendah dipisahkan oleh

ekstraksi dengan pentan dan disisihkan.(Ghanie,2011)

2.5.1 Sifat - Sifat Polipropilen

Sifat – sifat polipropilen serupa dengan sifat – sifat polietilen. Massa jenisnya rendah

(0,90 – 0,92). Termasuk kelompok yang paling ringan diantara bahan polimer. Dapat

terbakar jika dinyalakan. , titik lunaknya tinggi sekali (176°C, Tm), kekuatan tarik,

kekuatan lentur dan kekakuannya lebih tinggi, tetapi ketahanan impaknya rendah

terutama pada suhu rendah. Sifat tembus cahayanya pada pencetakan lebih baik

pencetakan kecil, penampilan dan ketelitian dimensinya lebih baik. Sifat mekaniknya

dapat ditingkatkan sampai batas tertentu dengan jalan mencampurkan serat gelas.

Pemuaian termal juga dapat diperbaiki sampai setingkat dengan resin termoset. Sifat –

sifat listriknya hampir sama dengan sifat – sifat listrik polietilen. Ketahanan kimianya

kira – kira sama bahkan lebih baik daripada polietilen massa jenis tinggi. Ketahanan

retak – tegangannya sangat baik. Dalam hidrokarbon aromatik dan hidrokarbon yang

terklorinasi, larut pada 80°C atau lebih, tetapi pada suhu biasa hanya memuai. Oleh

karena itu sukar untuk diolah dengan perekatan dan pencapan seperti halnya dengan

polietilen yang memerlukan perlakuan tertentu pada permukaannya.

Polipropilena merupakan jenis bahan baku plastik yang ringan, densitas 0,90 –

0,92, memiliki kekerasan dan kerapuhan yang paling tinggi dan bersifat kurang stabil

terhadap panas dikarenakan adanya hidrogen tersier. Penggunaan bahan pengisi dan

penguat memungkinkan polipropilena memiliki mutu kimia yang baik sebagai bahan

polimer dan tahan terhadap pemecahan karena tekanan (stress-cracking) walaupun

pada temperatur tinggi.

Kerapuhan polipropilena dibawah 0 oC dapat dihilangkan dengan penggunaan bahan pengisi. Dengan bantuan pengisi dan penguat, akan terdapat adhesi yang

baik.Polimer yang memiliki konduktivitas panas rendah seperti polipropilena

(konduktivitas = 0,12 W/m) kristalinitasnya sangat rentan terhadap laju pendinginan.

Misalnya dalam suatu proses pencetakan termoplastik membentuk barang jadi yang

tebal dan luas, bagian tengah akan menjadi dingin lebih lambat dari pada bagian luar,

yang bersentuhan langsung dengan cetakan. Akibatnya, akan terjadi perbedaan derajat

kristalinitas pada permukaan dengan bagian tengahnya.

Polipropilena mempunyai tegangan (tensile) yang rendah, kekuatan benturan

(impact strength) yang tinggi dan ketahan yang tinggi terhadap pelarut organik.

Polipropilena juga mempunyai sifat isolator yang baik mudah diproses dan sangat

tahan terhadap air karena sedikit sekali menyerap air, dan sifat kekakuan yang tinggi.

Seperti polyolefin lain, polipropilena juga mempunyai ketahan yang sangat

baik terhadap bahan kimia anorganik non pengoksidasi, deterjen, alcohol dan

nitrat dan hidrogen peroksida. Sifat kristalinitasnya yang tinggi menyebabkan daya

regangannya tinggi, kaku dan keras.(Ahmad Hafizullah,2011)

2.5.2 Mampu Cetak

Polipropilen mempunyai sifat mampu cetak yang baik seperti halnya polietilen.

Seperti telah diutarakan di atas polipropilen mempunyai faktor penyusutan cetakan

yang lebih kecil dibandingkan dengan polietilen yang bermassa jenis tinggi, pada

kondisi optimal dapat diperoleh produk dengan ketelitian dimensinya bai dan

tegangan sisa yang kecil.

2.5.3 Penggunaan Polipropilen

Hampir sama seperti polietilen, popliropilen banyak digunakan sebagai bahan dalam

produksi peralatan meja makan, keranjang, peralatan kamar mandi, keperluan rumah

tangga, mainan, peralatan listrik, barang – barang kecil, komponen mobil, dan

seterusnya. Penggunaan yang luas itu berkat mampu cetaknya yang baik,

permukaannya yang licin, mengkilap dan tembus cahaya. Film yang diregangkan

pada dua arah sumbu kuat dan baik ketahanan impaknya pada suhu rendah. Untuk

memperbaiki permeabilitas gas dan ketahanan terhadap panas telah dikembangkan

berbagai macam laminasi film.

Benang celah dibuat dengan cara meregangkan film sampai putus pada

panjang yang sama, dan benang pisah dengan robekan yang banyak, dipakai untuk

membuat tali dan pita untuk keperluan pengepakan. Serat dipergunakan untuk

tambang, karpet, tirai dan bahkan yang dicetak tiup untuk berbagai macam

botol.(ghanie,2011)

2.6 Dikumil Peroksida (DCP)

Dikumil Peroksida adalah sumber radikal yang kuat, digunakan sebagai inisiator

cahaya. DCP juga bereaksi keras dengan senyawa yang bertentangan (asam, basa, zat

pereduksi, dan logam berat). Sebaiknya DCP disimpan dalam kondisi temperatur

kamar (< 27 oC atau maksimum 39oC) dan untuk menjaga dari zat pereduksi dan senyawa yang tidak kompatibel dengannya.

Dikumil peroksida (DCP) dapat berurai menjadi radikal bebas pada suhu

pemvulkanisasian. Radikal-radikal bebas tersebut akan bereaksi dengan rantai-rantai

molekul karet dengan cara bereaksi dengan atom hidrogen.

2.6.1 Penggunaan Dikumil Peroksida (DCP) Sebagai Inisiator

Diantara berbagai tipe inisiator, peroksida (ROOR) dan hidroperoksida (ROOH)

merupakan jenis yang paling banyak digunakan. Mereka tidak stabil dengan panas dan

terurai menjadi radikal-radikal pada suatu suhu dan laju yang tergantung pada

strukturnya. Yang ideal, suatu inisiator peroksida mestilah relatif stabil pada suhu

pemrosesan polimer untuk menjamin laju reaksi yang layak .

Teknik crosslinking (ikat silang) karet dengan peroksida telah dikenal sejak

lama. Keuntungan umum menggunakan peroksida sebagai zat ikat silang adalah

ketahanannya baik pada suhu tinggi dalam waktu yang lama, keelastisannya yang

baik, dan tidak ada penghilangan warna pada produk akhir.

2.7 Divinil benzene ( DVB)

Divenil benzena berubah-ubah secara ekstrim zat crosslinking (ikat silang) yang

sangat baik dan juga meningkatkan sifat-sifat polimer. Sebagai contoh, divenil

benzena banyak digunakan pada pabrik adesif, plastik, elastromer, keramik, material

biologis, mantel, katalis, membran, peralatan farmasi, khususnya polimer dan resin

penukar ion.

polyester. Stiren dan divenil benzena bereaksi secara bersama-sama menghasilkan

kopolimer stirena divenil benzena.( Ahmad Hafizullah,2011).

2.8 Syarat Mutu Genteng Menurut Standar Nasional Indonesia

Menurut Standar Nasional Indonesia (SNI) 0099 : 2007, Syarat mutu genteng

meliputi :

1. Sifat Tampak

Genteng harus memiliki permukaan atas yang mulus , tidak terdapat retak, atau

cacat lain yang mempengaruhi sifat pemakaiannya.

2. Penyerapan Air

Penyerapan air maksimal 10 %

3. Ketahanan terhadap Perembesan Air ( Impermeabilitas)

Tidak boleh ada tetesan air dari permukaan bawah genteng kurang dari 20 jam

± 5 menit.

BAB III

METODOLOGI PENELITIAN

3.1 TEMPAT PENELITIAN

Penelitian ini dilakukan di Laboratorium Kimia Polimer Fakultas Matematika dan

Ilmu Pengetahuan Alam Universitas Sumatera Utara.

3.2 Peralatan dan Bahan – Bahan

3.2.1. Peralatan

1. Beaker glass 500 mL

Berfungsi sebagai wadah tempat mencampur bahan. (Lampiran 1)

2. Ayakan

Berfungsi sebagai saringan atau ayakan untuk menyaring ban

bekas.(Lampiran 1)

3. Spatula

Berfungsi sebagai alat yang digunakan untuk mengaduk campuran

bahan.(Lampiran 1)

4. Neraca Analitik

Berfungsi sebagai alat untuk menimbang sampel atau bahan.(Lampiran 1)

5. Hot Plate

6. Ekstruder MIFPOL BRS 896

Berfungsi sebagai alat untuk melelehkan polimer.(Lampiran 1)

7. Hot Compressor

Berfungsi sebagai alat yang digunakan untuk bahan cetak yang

berdasarkan pada pemanasan.(Lampiran 1)

8. Cetakan

Berfungsi sebagai tempat mencetak sampel.(Lampiran 1)

10. Electronic System Universal Tensile Machine Type SC-2DE

Berfungsi untuk pengujian sifat mekanis terutama kekuatan lentur

lentur dengan kapasitas 100 kgf.(Lampiran 1)

11. Impaktor Wolpert

Berfungsi untuk pengujian kekuatan impak komposit yang dilengkapi

dengan skala.

12. Aluminium foil

Berfungsi untuk melapisi cetakan.(Lampiran 1)

13. Plat tipis

Berfungsi tempat meletakkan sampel.(Lampiran 1)

3.2.2. Bahan – Bahan

1. Polipropilena (PP) Bekas.(Lampiran 2)

2. Aspal Iran tipe penetrasi 60/70.(Lampiran 2)

3. Serbuk Ban bekas.(Lampiran 2)

3.3 PROSEDUR PENELITIAN

3.3.1. Pencampuran Serbuk Ban bekas Dan PP bekas

1. PP bekas dipotong – potong kecil , dibuat ke dalam variasi 10 g, 20 g,

30 g, 40 g,50 g,60 g,70 g, dan 80 g. (Lampiran 2)

2. Serbuk ban bekas disaring dengan menggunakan ayakan ,dibuat ke

dalam variasi 80 g, 70 g, 60 g,50 g, 40 g, 30 g, 20 g, dan 10 g.

(Lampiran 2)

3.3.2. Proses pembuatan Aspal Polimer

1. Aspal dimasukkan ke dalam beaker glass dan dipanaskan dengan suhu

100oC.

2. Ditambahkan polipropilena (PP) 80 g dan serbuk ban bekas 10g,

lalu diaduk dengan menggunakan spatula selama 10 menit .

3. Ditambahkan DCP 1 %, DVB 1% dan diaduk selama 30 menit.

4. Hasil pencampuran bahan tersebut diekstruksi dengan suhu 170oC.

5. Hasil ekstruksi dikeringkan diudara terbuka.(Lampiran 3)

6. Perlakuan yang sama dilakukan untuk variasi pp bekas dan serbuk ban

bekas dengan perbandingan masing – masing (80 : 10) , (70 : 20) , (60 :

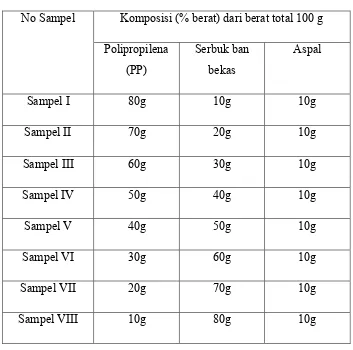

Tabel 3.1 Komposisi Bahan

No Sampel Komposisi (% berat) dari berat total 100 g

Polipropilena

(PP)

Serbuk ban

bekas

Aspal

Sampel I 80g 10g 10g

Sampel II 70g 20g 10g

Sampel III 60g 30g 10g

Sampel IV 50g 40g 10g

Sampel V 40g 50g 10g

Sampel VI 30g 60g 10g

Sampel VII 20g 70g 10g

Sampel VIII 10g 80g 10g

3.3.3. Pencetakan

Hasil ekstruksi yang sudah dingin dicetak dengan Hot compressor . Cetakan genteng

ini berbentuk persegi panjang.Tekanan yang diberikan pada cetakan adalah sebesar 38

atm dengan suhu 170C.Lama penekanan untuk satu sampel pada saat dipanaskan adalah 30 menit dan 1,5 jam untuk mendinginkan sampel (lampiran 3).

Gambar 3.1 Ukuran sampel variasi (80 : 10)

3.3.3. Prosedur pengujian

3.3.4.1 Uji Porositas

1. Ditimbang massa sampel sebagai massa kering.

2. Ditimbang massa jenuh sampel setelah direndam selama 24 jam.

3. Kemudian diuji porositas sampel dengan persamaan :

%

Mk = Massa kering sampel di udara, g

V = Volume (cm3)

= Massa jenis air ( gr/cm)

3.3.4.2 Uji Daya Serap Air

Pengujian daya serap air (Water absorbtion) dilakukan pada masing – masing sampel

pengeringan. Lama perendaman dalam air adalah selama 24 jam dalam suhu kamar .

Massa awal sebelum direndam diukur dan massa sesudah perendaman.Untuk

mendapatkan nilai penyerapan air dapat dihitung dengan menggunakan rumus sebagai

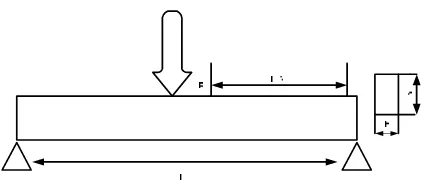

3.3.4.3 Uji Kekuatan Lentur

Gambar 3.2. Pengujian kekuatan lentur

1. Digunting sampel sesuai dengan ASTM D 638

2. Dihitung beban maksimum sampel.

3. Dihitung jarak penyangga dan lebar benda uji serta tebal benda uji.

4. Kemudian diuji nilai kuat lentur sampel dengan persamaan :

UFS =

2 2

3

bd PL

( 3.3)

Dengan :

P = Load (beban)

L = Jarak span (10 cm = 0,1 mm)

b = Lebar (mm)

3.3.4.4 Uji Impak

1. Digunting sampel sesuai dengan ASTM D 638

2. Sampel diletakkan pada alat penumpu dengan jarak span 80 mm.

3.Diatur godam pada posisi awal dengan sudut 160o,kemudian godam dilepaskan secara tiba – tiba sehingga menumbuk sampel.

Pengujian kekuatan impak dapat dihitung dengan persamaan :

Is =

A Es

(3.4)

Dimana :

Is = Kekuatan Impak (kJ/m2)

Es = Energi serap ( J )

A = Luas penampang (mm2)

3.3.4.4.1 Uji Titik Nyala dan Titik Bakar

Pada pengujian ini, Titik api kecil dilewatkan diatas permukaan benda uji yang

dipanaskan. Titik nyala ditentukan sebagai suhu terendah dimana percikan api

pertama kali terjadi sedangkan titik bakar ditentukan sebagai suhu dimana benda uji

terbakar.

Titik nyala dan titik bakar material perlu diketahui sebagai indikasi

temperatur pemanasan maksimum dimana masih dalam batas – batas aman pengerjaan

dan agar karakteristik material tidak berubah (rusak) akibat dipanaskan melebihi

BAB IV

HASIL DAN PEMBAHASAN

4.1 HASIL

4.1.1. PENGUJIAN SIFAT FISIS

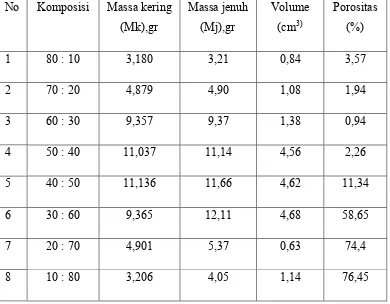

4.1.1.2. Pengujian Porositas

Porositas merupakan proporsi volume rongga kosong. Porositas juga berhubungan

langsung dengan kerapatan. Porositas dinyatakan dalam % yang menghubungkan

antara volume benda keseluruhan. Berdasarkan ASTM C 373 – 88, porositas sampel

dapat dihitung menggunakan persamaan berikut :

Porositas (%) = x x100%

Mk = Massa kering sampel di udara, g

V = volume benda uji (mm3)

Contoh untuk sampel (80 : 10) :

Panjang sampel (p) = 150 mm

Lebar sampel (b) = 20 mm

Tebal sampel (d) = 0,28 mm

Massa kering = 3,180 gr

Massa jenuh = 3,21 gr

V = p x b x d

Mengacu pada perhitungan tersebut maka diperoleh persentase porositas dari

masing – masing sampel yang disajikan pada tabel 4.1 berikut ini :

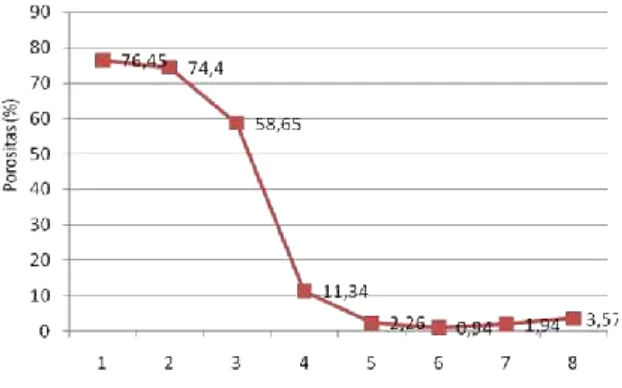

Berdasarkan hasil uji Porositas diatas pada tabel 4.1 tersebut diperoleh grafik

4.1 yang menyajikan hubungan antara persentase campuran serbuk ban bekas dan

polipropilen bekas.

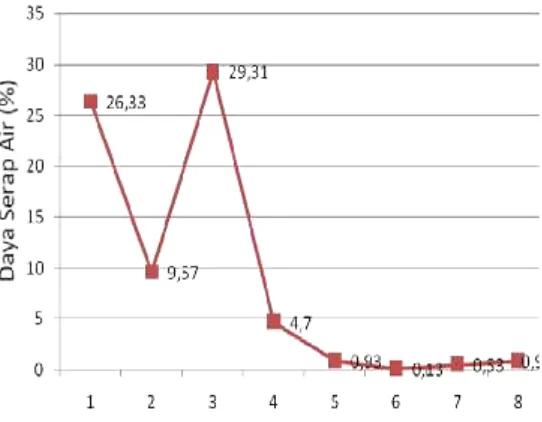

4.1.1.2. Pengujian daya serap air

Pengujian daya serap air ini mengacu pada ASTM C-20-00-2005 tentang prosedur

pengujian , dimana bertujuan untuk menentukan besarnya persentase air yang terserap

oleh sampel yang direndam dengan perendaman selama 24 jam.

Pengujian daya serap air ini telah dilakukan terhadap semua jenis variasi

Maka persentase daya serap air yaitu :

Water absorbtion = x100%

Dari perhitungan tersebut, maka diperoleh persentase penyerapan air ( Water

Tabel 4.2 Hasil Pengujian Daya serap air

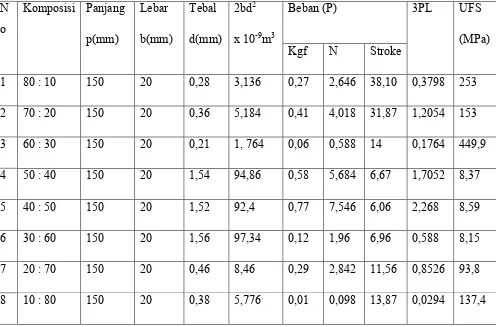

4.2 PENGUJIAN SIFAT MEKANIS

4.2.1 Pengujian Kekuatan Lentur / Ultimate Flekture Strength(UFS)

Pengujian Kekuatan Lentur (UFS) dimaksudkan untuk mengetahui ketahanan polimer

terhadap pembebanan. Dalam metode ini metode yang digunakan adalah metode tiga

titik lentur. Pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu

bahan.

Pada permukaan bagian atas cupilkan yang dibebani akan terjadi kompresi,

sedangkan pada permukaan bawah sampel akan terjadi tarikan.

Pada pengujian ini terhadap sampel uji diberikan pembebanan yang arahnya

tegak lurus terhadap sampel. Persamaan yang digunakan untuk memperoleh kekuatan

UFS =

Sebagai contoh ( 80 : 10 ) dari penelitian yang dilakukan diperoleh :

= -9 3

campuran serbuk ban bekas dan polipropilen bekas yang dinyatakan dalam bentuk

grafik 4.3.

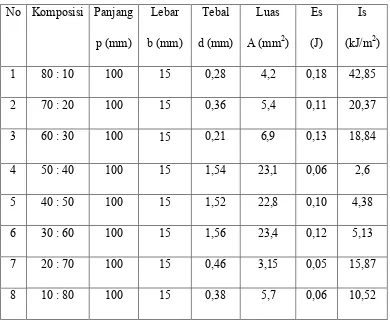

4.2.2 Uji impak / Impact Strength (Is)

Uji impak ini bertujuan untuk menentukan ketangguhan sampel terhadap pembebanan

dinamis. Metode impak ini disesuaikan dengan model Charpy, dimana sampel dalam

diletakkan pada penumpu lalu melepaskan beban dinamis dengan tiba – tiba menuju

sampel.

Kekuatan impak yang dihasilkan (Is) merupakan perbandingan antara energi

serap (Es) dengan luas penampang (A).

Untuk sampel berikutnya dilakukan dengan cara yang sama dengan tebal

Berdasarkan tabel 4.4 tersebut diperoleh grafik 4.4 yang menunjukkan

hubungan antara kuat Impak dengan campuran serbuk ban bekas dan polipropilena

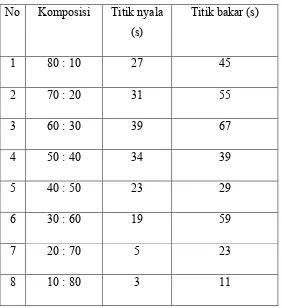

4.3 PENGUJIAN SIFAT TERMAL

4.3.1 Uji titik leleh dan titik bakar

Pengujian sifat termal yang meliputi uji titik leleh dan titik bakar ini bertujuan untuk

mengetahui indikasi temperatur pemanasan maksimum dimana masih dalam batas –

batas aman pengerjaan dan agar karakteristik material tidak berubah (rusak) akibat

dipanaskan melebihi temperatur titik bakar. Dari pengujian tersebut diperoleh data

sebagai berikut:

Tabel 4.5 Hasil pengujian titik leleh dan titik bakar

No Komposisi Titik nyala

(s)

Titik bakar (s)

1 80 : 10 27 45

2 70 : 20 31 55

3 60 : 30 39 67

4 50 : 40 34 39

5 40 : 50 23 29

6 30 : 60 19 59

7 20 : 70 5 23

4.2 Pembahasan

4.2.1. Analisis Pengujian Porositas

Berdasarkan ASTM C 373 – 88 hasil dari pengujian Porositas , diperoleh bahwa pada

komposisi campuran polipropilen bekas dan serbuk ban bekas variasi (60 : 30 ) yaitu

0,94 % dan Porositas maksimum pada campuran polipropilen dan serbuk ban bekas

variasi ( 10 : 80 ) yaitu 76,45% . Ini menunjukkan bahwa penggunaan polipropilena

bekas dalam jumlah yang banyak cukup baik karena dapat mengurangi porositas.

Pada komposisi polipropilen bekas dan serbuk ban bekas (60 : 30 ) nilai

porositasnya paling minimum diantara semua variasi dan ini menunjukkan bahwa

pada komposisi tersebut adalah yang terbaik untuk di uji, dikarenakan polipropilen

menyebar merata ( homogen ) di dalam campuran tersebut sehingga menghalangi

sebagian air untuk masuk.

Komposisi Polipropilen (gram) x 101

Grafik .4.1 Hubungan antara Porositas dan Polipropilena bekas.

4.2.2 Analisis pengujian daya serap air

Sampel yang telah ditetapkan untuk campuran serbuk ban bekas dan polipropilena

bekas kemudian ditambahkan aspal,aspal ini berfungsi sebagai anti air (waterproof)

Banyaknya kandungan air dalam campuran aspal cenderung mengurangi daya

tahan campuran aspal karena menyebabkan erosi. Sehingga dengan ditambahkannya

bahan polipropilena, persentase daya serap air lebih kecil.

Berdasarkan SNI 0096 : 2007, diketahui bahwa kandungan air dalam

campuran aspal maksimum 10 %. Adapun sampel yang telah memenuhi Standar

Nasional Indonesia (SNI) penyerapan air yaitu pada komposisi campuran variasi

polipropilena bekas dan serbuk ban bekas yaitu ( 80 : 10 ) , (70 : 20 ) , (60 : 30 ) dan

(50 : 40 ) dan (40 : 50 ) dengan komposisi campuran yang optimum yaitu pada variasi

( 60 : 30 ).

Komposisi campuran Polipropilena ( gram) x 101

Grafik 4.2 Hubungan antara polipropilen dengan daya serap air.

4.2.3. Analisis pengujian kekuatan lentur

Sampel uji berbentuk persegi panjang dengan ukuran 100 mm disesuaikan

dengan standart ASTM D – 790. Pengujian kekuatan lentur dimaksudkan untuk

Disamping itu pengujian ini juga dimaksudkan untuk mengetahui keelastisan suatu

bahan.

Komposisi campuran Polipropilena ( gram) x 101

Grafik 4.3 Hubungan antara Polipropilena dengan kekuatan lentur

Berdasarkan grafik 4.3 diatas dapat dilihat hubungan antara pengaruh

penggunaan polipropilen terhadap kekuatan lentur sampel tersebut. Hasil dari

pengujian tersebut ditampilkan secara digital ,dimana diperoleh beban maksimum

(load ) dalam satuan kgf dan regangan ( stroke) dalam satuan mm/menit. Dari grafik

4.3 terlihat jelas bahwa nilai kuat lentur maksimum pada komposisi campuran variasi

(60 : 30) sebesar 449,9 MPa. Sedangkan nilai kuat lentur minimum pada komposisi

serbuk ban bekas dan polipropilen bekas (30 : 60 ) sebesar 8,15 MPa. Hal ini

disebabkan karena sifat polipropilen yang lentur. Semakin berkurang jumlah

polipropilen yang digunakan pada campuran maka semakin berkurang

kelenturannya. Dengan kata lain pada komposisi variasi 30 : 60 sampel mempunyai

sifat kaku atau rapuh.

4.2.4 Analisis pengujian kekuatan Impak

Pengujian kekuatan impak ini bertujuan untuk mengetahui ketangguhan sampel

kekuatan impak dari bahan – bahan polimer yaitu dengan metode charpy. Dalam

urutan untuk mengetahui sebuah perbedaan energi impak,pendulum dapat dibebaskan

dari keadaan yang berbeda. Energi yang hilang oleh impaktor dikacaukan oleh

kehilangan dalam mesin itu sendiri.

Komposisi campuran Polipropilena ( gram) x 101

Grafik 4.4 Hubungan antara Polipropilen dan kekuatan impak

Berdasarkan grafik 4.4 diatas terlihat jelas bahwa nilai kuat impak maksimum

pada komposisi polipropilen dan serbuk ban bekas (80 : 10) sebesar 42,85 kJ/m2. Sedangkan nilai kuat impak minimum pada komposisi Polipropilen dan serbuk ban

bekas (50 : 40 ) sebesar 2,6 kJ/m2. Dari grafik 4.4 terlihat bahwa pemakaian polipropilen dan serbuk ban bekas dalam jumlah yang banyak dapat meningkatkan

kekuatan impaknya. Ini terlihat pada komposisi campuran variasi (80 : 10) dan pada

komposisi campuran variasi (70 : 20) dan (60 : 30).

4.2.5 Analisis pengujian uji titik leleh dan titik bakar

Pada pengujian titik nyala dan titik bakar peneliti meletakkan sampel diatas api

kemudian dicatat waktu pertama kali terjadi percikan api sebagai titik nyala

sedangkan titik bakar ditentukan sebagai suhu dimana benda uji terbakar. Pengujian

dalam batas – batas aman pengerjaan dan agar karakteristik aspal tidak berubah

(rusak) akibat dipanaskan melebihi temperatur titik bakar.(Sony Sulaksono,2001)

Komposisi campuran Polipropilena ( gram) x 101

Grafik 4.5 Hubungan antara Polipropilen dan waktu titik nyala

Komposisi campuran Polipropilena ( gram) x 101

Grafik 4.6 Hubungan antara polipropilena dan Waktu titik bakar

Berdasarkan grafik 4.5 diatas terlihat bahwa titik nyala maksimum terdapat

detik dan titik nyala minimum terdapat pada komposisi campuran variasi polipropilen

dan serbuk ban bekas (10 : 80 ) yaitu 3 detik. Sedangkan dari grafik 4.6 terlihat jelas

bahwa titik bakar maksimum terdapat pada komposisi campuran variasi polipropilen

dan serbuk ban bekas (60 : 30 ) yaitu 67 detik dan titik bakar minimum terdapat pada

komposisi variasi (10 : 80 ) yaitu 11 detik .

Untuk data hasil pengujian maksimum dari komposisi campuran variasi dapat

dilihat pada tabel 4.6 dibawah.

Tabel 4.6 Sifat Pengujian Komposisi Campuran Variasi (60:30)

Komposisi Sifat Pengujian Nilai

60 : 30 Porositas 0,94 %

60 : 30 Daya Serap Air 0,13 %

60 : 30 Kekuatan Lentur 449,9 MPa

60 : 30 Kekuatan Impak 18,84 kJ/m2

60 : 30

Waktu Titik Nyala 39 sekon

BAB V

KESIMPULAN DAN SARAN

5.1 KESIMPULAN

Dari hasil penelitian yang telah dilakukan mengenai penggunaan campuran serbuk ban

bekas dan polipropilen bekas dengan penambahan aspal 10 % sebagai genteng

polimer dapat diambil kesimpulan sebagai berikut :

1. Material genteng polimer dibuat dari limbah ban bekas, polipropilena bekas,

dan aspal, dimana ban bekas memberikan kelenturan sedangkan aspal

bertindak sebagai anti air (waterproof) dan perekat, yang diatur konsentrasinya

agar bisa mendapatkan sifat fisis yang baik.

2. Genteng polimer dapat dibuat dengan menggunakan polipropilena bekas dan

campuran serbuk ban bekas dengan penambahan aspal 10% ,dikumil peroksida

(DCP) 1% ,serta divinil benzene (DVB) 1% dengan menggunakan proses

ekstruksi, dengan komposisi optimum yaitu pada perbandingan komposisi

variasi campuran polipropilena bekas dan serbuk ban bekas ( 60 : 30).

3. Sifat mekanik campuran aspal, polipropilena bekas dan serbuk ban bekas,

mempunyai kekuatan lentur maksimum sebesar 449,9 MPa dan kekuatan

lentur minimum sebesar 8,15 MPa, kekuatan impak maksimum sebesar

18,84 kJ/ m2 dan kekuatan impak minimum sebesar 2,6 kJ/m2, Sifat fisis campuran mempunyai nilai porositas maksimum sebesar 0,94% dan nilai

porositas minimum sebesar 76,64%, Dan nilai maksimum daya serap air

0,13% dan daya serap air minimum 29,31%, Sifat termal campuran

mempunyai nilai waktu titik nyala maksimum 39 detik dan waktu titik nyala

minimum 3 detik, dan waktu titik bakar maksimum 67 detik dan waktu titik

5.2 SARAN

1. Diharapkan untuk peneliti selanjutnya untuk melakukan pengujian dengan

memvariasikan aspal agar hasil yang diperoleh memiliki sifat fisis dan

mekanis yang baik, sehingga hasil yang diperoleh sesuai dengan standar yang

yang ditetapkan oleh peneliti.

2. Perlu dilakukan penelitian dengan menggunakan agregat (pasir) agar diperoleh

daya serap air dan porositas yang minimum sesuai dengan standarisasi yang

DAFTAR PUSTAKA

Anonim.1999. The Many Uses of Crumb Rubber. Texas : Texas Natural Resource

Concervation commission.

Asnawi.2011. PembuatanGenteng dari Pemanfaatan LDPE (Low Density

Polyethilen) Bekas, Aspal Iran, dan Agregat Pasir Halus.2010.11.03

Batan.2009. Genteng Komposit Polimer dan Proses Pembuatannya,

(http://www.batan.go.id/view). Diakses tanggal 02 Maret 2010.

Ediputra,Kasman.2010. Studi Pembuatan Genteng dari campuran bahan Aspal, Karer

Alam Sir 10, Ban Bekas (Tire Rubber), Sulfur, dan Bahan Adhesive Isosiona.

2010.08.04

Ghanie .2011.Polipropilene.Universitas Sumatera. Diakses tanggal 09 Februari 2011.

Hafizullah,Ahmad.2011.Divinil Benze ne.Aspal/Ahmad%20 Hafizullah.

Diakses tanggal 18 Februari 2011.

Hartomo,A.J.1993.Memahami Polimer dan Perekat.Edisi ke I.Yogyakarta : Andi

Offset.

Latif ,Syafrudin.2009.Perencanaan Percetakan Genteng Polimer. Diakses tanggal 08

April 2011.

Liang , L.,2004, Recovery and Evolution of the solid product produced by

termocatalytic of tire rubber compounds, Texas : A & M. University.

Oglesby, c.h.1996.Teknik Jalan Raya.Edisi ke IV.Jilid II.Jakarta : Erlangga.

Platz,G.M.1994 Depolymerization Method for Resource Recovery from Polymeric

Wastes, U.S. Patent No. 5,264,640, 1993, U.S. Patent No. 5,369215.

Rumah Ide.2009. Bahan – Bahan Genteng Atap,(

Sukirman,S. 2003. Beton Aspal Campuran Panas. Jakarta : Granit

Surya , I .2006.Buku Ajar Teknologi Karet, Medan,Departemen Teknik Kimia,

fakultas teknik,Universitas Sumatra Utara.

Sulaksono,Sony,W,MSc.2001.Rekayasa Jalan,SI- 374,Departemen Teknik Sipil,ITB

Tano,Eddy.1997.Pedoman Membuat Perekat Sintesis.Cetakan Pertama.Jakarta : PT

Rineka Cipta.

Z.M.Ariff.2010.Correlation between the acoustic and dynamic mechanical

properties of natural rubber foam: Effect of foaming

temperature.2010.08.30

Wordpress.2011.Peluang Bisnis Daur Ulang Ban Bekas,

(