SKRIPSI

MEMPELAJARI TEKNOLOGI PENGOLAHAN MANISAN SEMI BASAH BUAH TROPIS

Oleh :

MUHAMMAD LUTFI F24104121

2010

DEPARTEMEN ILMU DAN TEKNOLOGI PANGAN FAKULTAS TEKNOLOGI PERTANIAN

Judul Skripsi : Mempelajari Teknologi Pengolahan Manisan Semi Basah Buah Tropis

Nama : Muhammad Lutfi

NIM : F24104121

Menyetujui :

Dosen Pembimbing Akademik,

Dr.Ir. Slamet Budijanto, M.Agr

(NIP : 19610502.198603.001)

Mengetahui :

Ketua Departemen ITP,

Dr. Ir. Dahrul Syah, MSc

(NIP : 19650814.199002.001)

Muhammad Lutfi F24104121. Mempelajari Teknologi Pengolahan Manisan Semi Basah Buah Tropis. Dibawah bimbingan Slamet Budijanto (2010).

RINGKASAN

Kerusakan bahan pangan terutama produk hortikultura seperti buah dan sayur di Indonesia terbilang tinggi. Kurang lebih 20 – 40 % buah-buahan mengalami kerusakan setelah panen. Hal ini menunjukkan bahwa diperlukan teknologi yang tepat dalam hal pemanenan dan penanganan pasca-panen agar kehilangan (loss) dapat ditekan serendah mungkin. Salah satu usaha pengawetan buah adalah dengan pengolahan menjadi produk yang memiliki kadar air rendah. Hal ini dapat dilakukan dengan aplikasi panas (pengeringan), penambahan gula, atau gabungan keduanya. Salah satu pengolahan buah yang banyak dilakukan adalah pembuatan manisan. Pada penelitian ini dicoba pembuatan manisan semi basah dari buah belimbing manis, nanas, dan pepaya. Tujuan pembuatan manisan semi basah adalah memformulasi teknologi proses pengolahan manisan semi basah yang dapat diaplikasikan pada industri kecil serta dapat mengurangi kehilangan (loss) buah-buahan pasca-panen.

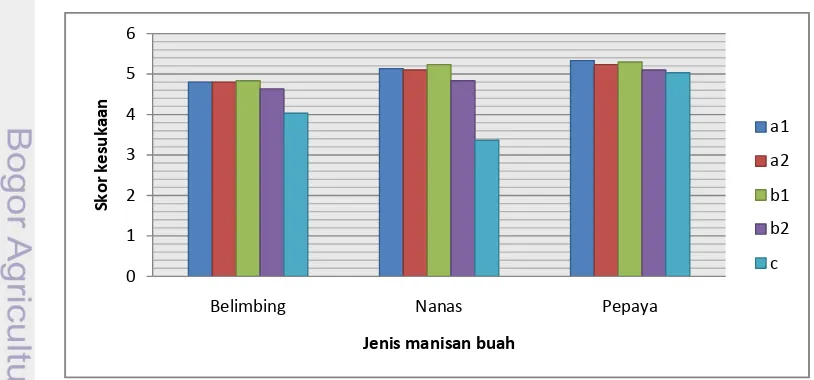

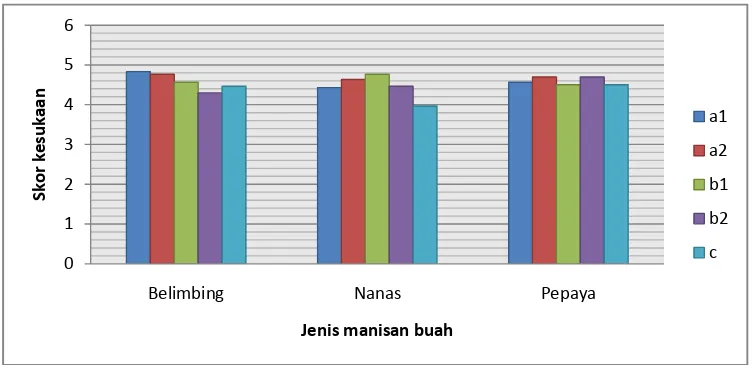

Penelitian ini terdiri atas tiga tahap penelitian. Tahap pertama meliputi penentuan ketebalan potongan buah terbaik, penentuan konsentrasi dan waktu perendaman dalam larutan kapur, penentuan waktu blansir, dan penentuan kombinasi larutan gula. Seleksi penilaian pada tahap pertama dilakukan oleh 5 orang panelis terbatas. Tahap kedua adalah pengamatan terhadap pengaruh metode pengeringan. Perlakuan yang dilakukan dalam tahap ini adalah jenis, suhu, dan waktu pengeringan. Jenis pengeringan yang dilakukan adalah pengeringan kabinet dengan suhu 50 0C selama 4 jam (a1) dan 6 jam (a2); 60 0C selama 4 jam (b1) dan 6 jam (b2); dan penjemuran dibawah sinar matahari langsung selama 2 hari penjemuran (12 – 15 jam) (c). Seleksi pemilihan sampel paling optimal dilakukan dengan melakukan uji organoleptik oleh 30 orang panelis dengan parameter uji warna, aroma, tekstur, rasa, dan kerenyahan. Produk yang terpilih sebagai yang paling baik kemudian digunakan dalam tahap berikutnya. Tahap ketiga adalah penggunaan bahan dusting untuk menutupi sisa-sisa larutan gula. Perlakuan yang dilakukan adalah jenis bahan dusting yang digunakan. Bahan dusting yang digunakan dalam percobaan adalah campuran tepung gula dan tepung kanji (1 : 1) (A), glukosa kristal (B), dan dekstrin kristal (C). Seleksi pemilihan sampel paling optimal dilakukan dengan melakukan uji organoleptik oleh 30 orang panelis dengan parameter uji warna, aroma, tekstur, rasa, dan kerenyahan. Produk terpilih dari uji organoleptik ini kemudian diuji mutu kimia, fisik, dan mikrobiologinya.

potongan sejajar, perendaman larutan CaCl2 500 ppm 30 menit, blansir 85 0C 1 menit, perendaman larutan gula pasir 40 0brix 12 jam, larutan gula pasir 55 0brix 12 jam, larutan gula batu 70 0brix 12 jam, dan pengeringan suhu 60 0C selama 2 jam menggunakan pengering kabinet, dan bahan dusting glukosa kristal). Sedangkan formula produk manisan pepaya yang paling disukai adalah formulasi B (ukuran 3 cm x 0,5 cm, konsentrasi CaCl2 500 ppm 30 menit, blansir 85 0C 1 menit, perendaman larutan gula pasir 40 0brix 12 jam, larutan gula pasir 55 0brix 12 jam, larutan gula batu 70 0brix 12 jam, pengeringan kabinet suhu 60 0C selama 2 jam, dan bahan dusting glukosa kristal).

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 13 Oktober 1986.

Penulis merupakan anak kedua dari tiga bersaudara dari

pasangan Djeni Hendra dan Nurhayati Syarif. Pendidikan

yang pernah diikuti oleh penulis adalah TK Insan Kamil,

SDN Empang III Bogor, SLTPN 4 Bogor, dan SMAN 4

Bogor. Penulis kemudian melanjutkan pendidikan setelah

diterima di Insitut Pertanian Bogor pada program studi Ilmu dan Teknologi

Pangan melalui jalur SPMB pada tahun 2004.

Semasa kuliah penulis aktif mengikuti kegiatan-kegiatan kemahasiswaan

diantaranya sebagai anggota panitia BAUR 2006, anggota divisi Logistik dan

Transportasi NSPC 2006, dan Kepala Divisi Logistik dan Transportasi NSPC

2007. Penulis juga pernah mengikuti Praktik Lapang di PT. Ciptayasa Putra

KATA PENGANTAR

Segala puji bagi Allah SWT yang telah memberikan karunia-Nya sehingga

penulisan skripsi ini dapat terlaksana dengan baik dan lancar. Skripsi yang

berjudul “Teknologi Pembuatan Manisan Semi Basah Pepaya (Carica papaya),

Belimbing manis (Averrhoa carambola L.), dan Nanas (Ananas comosus (L)

merr)” ini merupakan laporan hasil penelitian yang penulis lakukan sebagai syarat

mendapatkan gelar sarjana di Instutut Pertanian Bogor.

Selama kegiatan penelitian maupun penulisan skripsi ini tentu tak lepas

dari bantuan berbagai pihak. Dalam kesempatan ini penulis mengucapkan terima

kasih sebesar-besarnya kepada :

1. Ibu dan Bapak tercinta, adik dan kakakku atas do’a dan dukungannya.

2. Bapak Dr. Ir. Slamet Budijanto, M.Agr. sebagai dosen pembimbing

akademik atas segala kesabaran, dukungan, arahan, dan bimbingannya.

3. Bapak Dr.Ir.Yadi Haryadi, MSc dan Ibu Dr. Ir. Dede R. Adawiah, M.Si

atas kesediaannya menjadi dosen penguji dan bimbingannya kepada

penulis.

4. Teman seperjuangan satu bimbingan, Yuliana.

5. Mbak Febri, Mbak Iin, Mang Ujang, dan Mang Zaenal. Terimakasih atas

pinjaman ruang dan alat-alat di Technopark.

6. Teman-teman TPG 39, 40, 41, dan 42 yang tidak bisa disebutkan satu

persatu.

7. Semua teknisi dan laboran. Pak Sobirin, Pak Koko, Pak Rojak, Teh Ida,

Bu Rubiyah. Terima kasih atas bantuannya.

8. Pak Aryo dan Pak Leman sebagai supplier pepaya IPB-9.

9. Semua pihak yang telah banyak membantu dalam pelaksanaan penelitian

Dalam penulisan skripsi ini tak lepas dari kekurangan dan kesalahan dan

penulis mohon maaf. Penulis berharap semoga Skripsi ini dapat berguna bagi

semua pihak yang memerlukannya.

Bogor, Juni 2010

DAFTAR ISI

Halaman

KATA PENGANTAR ... i

DAFTAR ISI ... iii

DAFTAR TABEL ... vi

DAFTAR GAMBAR ... vii

DAFTAR LAMPIRAN ... x

I. PENDAHULUAN A. LATAR BELAKANG ... 1

B. TUJUAN PENELITIAN ... 2

C. MANFAAT PENELITIAN ... 2

II. TINJAUAN PUSTAKA A. PEPAYA ... 3

B. BELIMBING MANIS ... 4

C. NANAS ... 6

D. TEKNOLOGI PENGOLAHAN MANISAN SEMI BASAH... 7

E. BAHAN TAMBAHAN PANGAN ... 8

1. Kalsium Klorida (CaCl2) ... 8

2. Asam Sitrat ... 9

3. Potasium Sorbat ... 9

F. GULA ... 11

G. GLUKOSA KRISTAL ... 12

H. DEKSTRIN ... 13

I. PENGERINGAN ... 14

1. Teori Pengeringan ... 14

2. Pengeringan Buah ... 15

3. Metode Pengeringan... 16

III. METODOLOGI PENELITIAN A. BAHAN DAN ALAT ... 20

Halaman

C. METODE PENELITIAN ... 23

1. Tahap Pertama ... 23

2. Tahap Kedua ... 25

3. Tahap Ketiga ... 25

4. Analisis Produk Terpilih ... 26

E. METODE ANALISIS ... 27

1. Kadar Air ... 27

2. Kadar Abu ... 27

3. Kadar Protein ... 27

4. Kadar Lemak ... 28

5. Kadar Karbohidrat ... 29

6. Rendemen ... 29

7. Uji Keasaman (pH) ... 29

8. Uji Kekerasan ... 29

9. Uji Aktifitas Air (aw) ... 29

10. Uji Mikrobiologi ... 30

11. Uji Organoleptik ... 31

IV. HASIL DAN PEMBAHASAN A. TAHAP PERTAMA ... 32

1. Penentuan Ukuran Pemotongan ... 32

2. Penentuan Konsentrasi dan Waktu Perendaman Larutan Kapur 33

3. Penentuan Suhu dan Waktu Blansir ... 34

4. Penentuan kombinasi larutan gula ... 35

B. TAHAP KEDUA ... 37

1. Nilai Warna ... 37

2. Nilai Aroma ... 39

3. Nilai Tekstur ... 40

4. Nilai Rasa ... 42

5. Nilai Kerenyahan ... 43

C. TAHAP KETIGA ... 45

Halaman

2. Nilai Aroma ... 48

3. Nilai Tekstur ... 50

4. Nilai Rasa ... 51

5. Nilai Kerenyahan ... 53

D. ANALISIS PRODUK TERPILIH ... 55

1. Mutu Kimia Manisan Semi Basah ... 55

2. Mutu Fisik Manisan Semi Basah ... 60

3. Mutu Mikrobiologi Manisan Semi Basah ... 63

E. VERIFIKASI PROSES PEMBUATAN MANISAN SEMI BASAH ... 66

1. Pembuatan larutan kapur CaCl2 0,5 % ... 66

2. Pembuatan larutan gula pasir 40 0brix ... 66

3. Pembuatan larutan gula pasir 55 0brix ... 66

4. Pembuatan larutan gula batu 70 0brix ... 67

5. Pembuatan larutan gula batu 70 0brix ... 67

6. Pembuatan manisan semi basah buah nanas ... 69

7. Pembuatan manisan semi basah buah pepaya ... 70

V. KESIMPULAN DAN SARAN A. KESIMPULAN ... 73

B. SARAN ... 74

DAFTAR PUSTAKA ... 75

DAFTAR TABEL

Halaman

Tabel 1. Komposisi kimia pepaya per 100 g ... 4

Tabel 2. Komposisi kimia belimbing manis per 100 g ... 5

Tabel 3. Batas penggunaan potasium sorbat di Indonesia ... 11

Tabel 4. Data uji organoleptik terbatas penentuan ketebalan

potongan ... 32

Tabel 5. Data uji organoleptik terbatas penentuan konsentrasi

dan lama perendaman dalam larutan kapur ... 34

Tabel 6. Data uji organoleptik terbatas penentuan suhu dan

waktu blansir ... 35

Tabel 7. Data uji organoleptik terbatas kombinasi larutan gula ... 36

Tabel 8. Data produk terpilih dari penelitian tahap pertama ... 36

Tabel 9. Komposisi kimia formula manisan semi basah hasil

analisis proksimat (% bb) ... 56

Tabel 10. Aktivitas air (aw) minimum pertumbuhan mikroba pada

bahan pangan ... 62

Tabel 11. Hasil perhitungan koloni manisan semi basah dengan

metode TPC ... 63

DAFTAR GAMBAR

Halaman

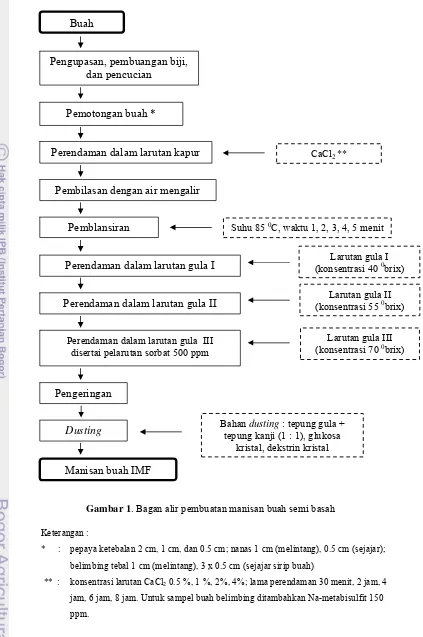

Gambar 1. Bagan alir pembuatan manisan buah semi basah ... 22

Gambar 2. Histogram pengaruh formulasi pengeringan terhadap skor

rata-rata kesukaan warna manisan ... 38

Gambar 3. Histogram pengaruh formulasi pengeringan terhadap skor

rata-rata kesukaan aroma manisan ... 40

Gambar 4. Histogram pengaruh formulasi pengeringan terhadap skor

rata-rata kesukaan tekstur manisan ... 43

Gambar 5. Histogram pengaruh formulasi pengeringan terhadap skor

rata-rata kesukaan rasa manisan ... 43

Gambar 6. Histogram pengaruh formulasi pengeringan terhadap skor

rata-rata kesukaan kerenyahan manisan ... 44

Gambar 7. Histogram pengaruh formulasi dusting terhadap skor

rata-rata kesukaan warna manisan ... 48

Gambar 8. Histogram pengaruh formulasi dusting terhadap skor

rata-rata kesukaan aroma manisan ... 49

Gambar 9. Histogram pengaruh formulasi dusting terhadap skor

rata-rata kesukaan tekstur manisan ... 51

Gambar 10. Histogram pengaruh formulasi dusting terhadap skor

rata-rata kesukaan rasa manisan ... 53

Gambar 11. Histogram pengaruh formulasi dusting terhadap skor

rata-rata kesukaan kerenyahan manisan ... 54

Gambar 12. Bagan alir pembuatan manisan buah belimbing semi

basah ... 68

Gambar 13. Bagan alir pembuatan manisan buah nanas semi basah ... 70

DAFTAR LAMPIRAN

Halaman

Lampiran 1. Data jumlah produksi beberapa jenis buah di Indonesia ... 78

Lampiran 2. Form quisioner uji organoleptik ... 78

Lampiran 3. Sidik ragam uji hedonik warna belimbing manis tahap

kedua ... 79

Lampiran 4. Sidik ragam uji hedonik warna nanas tahap kedua ... 79

Lampiran 5. Sidik ragam uji hedonik warna pepaya tahap kedua ... 80

Lampiran 6. Sidik ragam uji hedonik aroma belimbing manis tahap

kedua ... 81

Lampiran 7. Sidik ragam uji hedonik aroma nanas tahap kedua ... 81

Lampiran 8. Sidik ragam uji hedonik aroma pepaya tahap kedua ... 82

Lampiran 9. Sidik ragam uji hedonik tekstur belimbing manis tahap

kedua ... 83

Lampiran 10. Sidik ragam uji hedonik tekstur nanas tahap kedua ... 83

Lampiran 11. Sidik ragam uji hedonik tekstur pepaya tahap kedua ... 84

Lampiran 12. Sidik ragam uji hedonik rasa belimbing manis tahap kedua .. 85

Lampiran 13. Sidik ragam uji hedonik rasa nanas tahap kedua ... 85

Lampiran 14. Sidik ragam uji hedonik rasa pepaya tahap kedua ... 86

Lampiran 15. Sidik ragam uji hedonik kerenyahan belimbing manis tahap

kedua ... 87

Lampiran 16. Sidik ragam uji hedonik kerenyahan nanas tahap kedua ... 87

Lampiran 17. Sidik ragam uji hedonik kerenyahan pepaya tahap kedua ... 88

Lampiran 18. Sidik ragam uji hedonik warna belimbing manis tahap

ketiga ... 89

Lampiran 19. Sidik ragam uji hedonik warna nanas tahap ketiga ... 89

Lampiran 20. Sidik ragam uji hedonik warna pepaya tahap ketiga ... 90

Lampiran 21. Sidik ragam uji hedonik aroma belimbing manis tahap

ketiga ... 91

Lampiran 22. Sidik ragam uji hedonik aroma nanas tahap ketiga ... 91

Halaman

Lampiran 24. Sidik ragam uji hedonik tekstur belimbing manis tahap

ketiga ... 92

Lampiran 25. Sidik ragam uji hedonik tekstur nanas tahap ketiga ... 93

Lampiran 26. Sidik ragam uji hedonik tekstur pepaya tahap ketiga ... 94

Lampiran 27. Sidik ragam uji hedonik rasa belimbing manis tahap ketiga .. 94

Lampiran 28. Sidik ragam uji hedonik rasa nanas tahap ketiga ... 95

Lampiran 29. Sidik ragam uji hedonik rasa pepaya tahap ketiga ... 95

Lampiran 30. Sidik ragam uji hedonik kerenyahan belimbing manis

tahap ketiga ... 96

Lampiran 31. Sidik ragam uji hedonik kerenyahan nanas tahap ketiga ... 97

Lampiran 32. Sidik ragam uji hedonik kerenyahan pepaya tahap ketiga ... 97

Lampiran 33. Data hasil pengujian sampel manisan semi basah

I. PENDAHULUAN

A.LATAR BELAKANG

Komoditas hortikultura merupakan salah satu komoditas hasil

pertanian yang memiliki nilai ekonomi tinggi. Salah satu komoditas

hortikultura yang potensial adalah buah-buahan. Penanganan pra-panen

maupun pasca-panen menjadi hal penting dalam peningkatan produksi

buah-buahan. Kurang lebih 20 – 40 % buah-buahan mengalami kerusakan setelah

panen. Hal ini menunjukkan bahwa diperlukan teknologi yang tepat dalam hal

pemanenan dan penanganan pasca-panen agar kehilangan (loss) dapat ditekan

serendah mungkin.

Sifat mudah rusak pada buah-buahan disebabkan masih

berlangsungnya aktivitas pernapasan dan penguapan setelah panen. Proses

kerusakan semakin dipercepat dengan adanya perubahan fisik, kimia, dan

biokimia akibat aktivitas enzim dan mikroba (Harris, 1989).

Beberapa jenis buah-buahan yang potensial tetapi mudah rusak adalah

pepaya, belimbing, dan nanas. Ketiga buah tersebut sangat potensial untuk

dikembangkan karena sangat digemari dan juga bernilai ekonomi tinggi.

Selain itu, ketiganya juga memiliki rasa yang enak dan aroma yang khas.

Buah-buahan ini adalah salah satu komoditas ekspor non migas yang

potensial (Sosrodihardjo, 1988). Hal ini dapat dilihat dari data Biro Pusat

Statistik pada Lampiran 1.

Kesegaran dan keawetan komoditas buah-buahan dapat dipertahankan

melalui beberapa metode, diantaranya dengan pemberian lapisan lilin, metode

CAS (Control Atmosphere Storage), dan metode MAP (Modified Atmosphere

Packaging). Meskipun dapat memperpanjang umur simpan, metode-metode

ini tetap mengalami kendala dalam aplikasinya, termasuk investasi yang

terlalu mahal.

Produk manisan buah semi basah merupakan salah satu teknologi

alternatif yang dinilai dapat dikembangkan untuk mengatasi hal tersebut.

Pengeringan buah dapat dilakukan dengan alat pengering dan sinar matahari.

Metode pengeringan dan alat pengering yang digunakan berbeda-beda untuk

akan mengalami perubahan warna dan tekstur karena air yang terkandung

dalam buah akan berkurang. Berkurangnya kadar air buah inilah yang

menyebabkan produk akhir lebih tahan lama. Meskipun demikian, produk

akhir yang dihasilkan juga harus mempunyai warna, tekstur, dan penampilan

yang baik atau mendekati penampakan awalnya, serta tidak terkontaminasi

oleh kapang selama masa penyimpanan.

B. TUJUAN PENELITIAN

Penelitian ini bertujuan memformulasi teknologi proses pengolahan

manisan semi basah yang dapat diaplikasikan pada industri kecil serta dapat

mengurangi kehilangan (loss) buah pepaya, belimbing, dan nanas

pasca-panen.

C. MANFAAT PENELITIAN

Tersedianya teknologi pengolahan manisan buah semi basah yang

II. TINJAUAN PUSTAKA A. PEPAYA

Pepaya (Carica papaya) adalah tanaman yang digolongkan ke dalam

Caricaceae. Tanaman pepaya bukan merupakan tanaman asli Indonesia

melainkan berasal dari Amerika Utara dan Amerika Selatan (Arriola et al.

1980). Berbagai sebutan pepaya di Indonesia dikenal seperti Gedang (Sunda,

Bali), Kates (Jawa, Madura, Sasak, Palembang), Kabula (Enggota), Pente

(Aceh), Betik (Karo), dan lain-lain (Rismunandar, 1980).

Pepaya mempunyai daerah penyebaran sangat luas yang meliputi

daerah tropik dan subtropik di seluruh dunia (Arriola et al. 1980). Tanaman

pepaya dapat tumbuh dengan baik di dataran rendah hingga daerah dengan

ketinggian 1000 m di atas permukaan laut. Semakin tinggi tempat tumbuh

pohon pepaya, semakin berkurang rasa manis buahnya. Di Indonesia tanaman

pepaya dapat tumbuh dengan baik di dataran rendah sampai daerah dengan

ketinggian 700 m di atas permukaan laut.

Kulit pepaya bertekstur halus, tipis, dan mudah rusak. Warna pepaya

berkisar antara oranye sampai merah bila matang. Secara tradisional, warna

pepaya digunakan sebagai parameter kematangan buah. Tingkat kematangan

buah pepaya ditunjukkan dengan munculnya warna kuning sampai oranye

pada kulit pepaya.

Pepaya merupakan buah segar dengan kandungan vitamin C tinggi.

Selain itu, buah pepaya juga mengandung vitamin A dan vitamin B kompleks

(Arriola et al. 1980). Buah pepaya matang memiliki nilai gizi lebih tinggi

dibandingkan dengan buah pepaya mentah. Hal ini dapat dilihat pada Tabel 1.

Selama proses pematangan, kandungan vitamin C buah pepaya

semakin meningkat. Hal ini merupakan pengecualian dari kebanyakan buah,

karena buah-buahan lain mengalami penurunan kadar vitamin C selama

pematangan. Selama pematangan, terjadi pula peningkatan persentase karoten

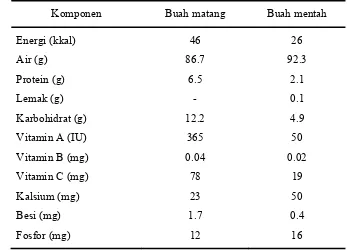

Tabel 1. Komposisi kimia pepaya per 100 g

Komponen Buah matang Buah mentah

Energi (kkal) 46 26

Air (g) 86.7 92.3

Protein (g) 6.5 2.1

Lemak (g) - 0.1

Karbohidrat (g) 12.2 4.9

Vitamin A (IU) 365 50

Vitamin B (mg) 0.04 0.02

Vitamin C (mg) 78 19

Kalsium (mg) 23 50

Besi (mg) 1.7 0.4

Fosfor (mg) 12 16

Sumber : Arriola et al. (1980)

Metabolisme dari polisakarida dalam dinding sel menyebabkan kadar

gula buah pepaya meningkat. Total gula yang terkandung dalam 100

grambuah pepaya matang adalah 9 gr. Total gula tersebut dinyatakan sebagai

glukosa (Arriola et al., 1980).

B. BELIMBING MANIS

Tanaman belimbing merupakan tanaman asli Indonesia dan Malaysia

yang menyebar ke Asia Tenggara. Tanaman ini terdiri dari dua jenis yaitu,

belimbing manis (Averrhoa carambola L.) dan belimbing wuluh (Averrhoa

bilimbi L.). meskipun dari keluarga yang sama, kedua jenis belimbing ini

tidak memiliki persamaan baik dari penampakan maupun rasa buahnya.

Belimbing manis memiliki bentuk yang unik dan menarik. Bentuknya seperti

bintang jika dilihat penampang melintangnya dengan ukuran hingga sebesar

gelas. Rasa manisnya bervariasi sesuai dengan jenis atau varietasnya. Semasa

muda buah berwarna hijau muda, dan berubah kuning sampai kemerahan

Buah belimbing manis mempunyai kandungan vitamin dan air yang

tinggi. Belimbing manis bermanfaat sebagai obat, antara lain untuk

menyembuhkan sariawan, batuk rejan, sakit perut, demam dan menurunkan

tekanan darah tinggi. Selain teksturnya yang berserat halus menjadikan

belimbing berkhasiat untuk melancarkan pencernaan. Kandungan zat gizi

buah belimbing dapat dilihat pada Tabel 2.

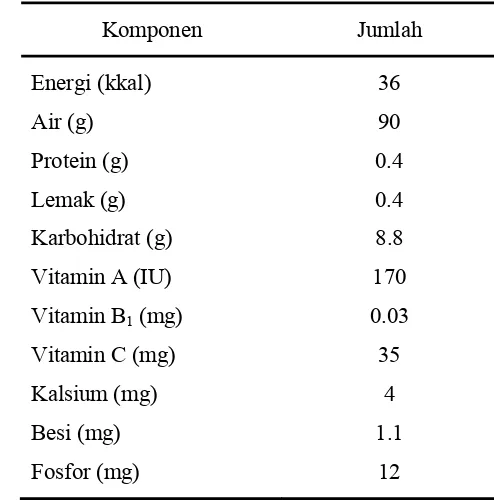

Tabel 2. Komposisi kimia belimbing manis per 100 g

Komponen Jumlah

Energi (kkal) 36

Air (g) 90

Protein (g) 0.4

Lemak (g) 0.4

Karbohidrat (g) 8.8

Vitamin A (IU) 170

Vitamin B1 (mg) 0.03

Vitamin C (mg) 35

Kalsium (mg) 4

Besi (mg) 1.1

Fosfor (mg) 12

Sumber : Direktorat Gizi Depkes RI (1990).

Ada 13 jenis belimbing unggul di Indonesia. Jenis belimbing unggul

biasanya dicirikan dengan produksi buah per pohon tinggi, ukuran buahnya

besar dengan warna menarik, mengandung banyak air, berserat halus, rasa

buahnya manis dan menyegarkan. Selain itu, tahan terhadap hama penyakit.

Varietas belimbing unggul tersebut antara lain belimbing Demak, Sembiring,

Bangkok, Paris, Dewi, Siwalan, Wulan dan Wijaya.

Kualitas atau mutu buah belimbing ditentukan oleh waktu dan cara

pemetikannya. Pemetikan yang dilakukan pada saat yang tepat akan

menghasilkan buah yang enak dan warna buahnya juga lebih menarik.

menurunkan kualitas buah, dengan rasa yang asam dan sepat, warnanya tidak

menarik, dan jika dibiarkan masak dalam penyimpanan akan menyebabkan

buah keriput dan pucat.

Ciri buah yang siap panen adalah ukurannya besar (maksimal), telah

matang dan warnanya berubah dari hijau menjadi kuning atau merah,

tergantung pada varietasnya. Selain itu ciri buah belimbing siap panen dapat

dilihat dari kulitnya yang mengkilap dan daging pada siripnya (belimbingan)

sudah tampak penuh.

C. NANAS

Menurut Mulyohardjo (1984), tanaman nanas sudah lama dikenal di

Indonesia, namun bukan merupakan tanaman asli Indonesia. Tanaman ini

berasal dari Amerika Selatan dan Hindia Barat. Tanaman nanas merupakan

tanaman berbentuk semak yang mempunyai batang semu dengan tinggi 30 –

50 cm, berdaun tepi panjang dengan tepi berduri atau runcing. Buah nanas

sesungguhnya merupakan buah majemuk. Buah yang tampak merupakan

gabungan buah-buah kecil yang berjumlah 100 – 200 buah yang ditutupi

daun-daun buah kecil. Buah-buah kecil tersebut dihubungkan dengan hati

buah yaitu kelanjutan dari tangkai buah yang berserat. Buah nanas yang biasa

ditanam hanyalah dua jenis, yaitu nanas yang mempunyai mata menonjol dan

rata.

Varietas Ananas comosus yang penting :

1. Spanish (berdaging putih). Jenis ini mempunyai daun yang panjang kecil,

berduri halus sampai kasar, buah bulat bermata pipih dan besar. Jenis ini

cocok untuk dikalengkan atau dikonumsi segar. Contoh : Red spanish,

Sugar loaf, Singapore spanish, Ananas vermelo, dan monte livio.

2. Queen (berdaging kuning). Jenis ini mempunyai daun yang pendek dan

berduri tajam membengkok kebelakang, buah berbentk krucut, mata buah

menonjol, beraroma menarik, dan rasanya manis. Buah nanas Palembang

3. Cayenne. Jenis ini memiliki buah yang berbentuk silindris dengan berat

2.3 – 3.6 kg, penampilan bagus dan bermata datar. Nanas ini baik untuk

dikalengkan atau diawetkan.

D. TEKNOLOGI PENGOLAHAN MANISAN SEMI BASAH

Pembuatan manisan dilakukan melalui beberapa tahap yaitu

pencucian, pemotongan, perendaman dalam larutan garam, perendaman

dalam larutan kapur (CaCl2), blansir, perendaman dalam larutan gula disertai

penambahan potasium sorbat dan asam askorbat, penirisan, dan pengeringan.

Pangan semi basah atau intermediate moisture food (IMF) merupakan

bahan pangan yang mempunyai kadar air antara 10 – 40 % dan aktifitas air

(aw) antara 0.65 – 0.90 (Karel, 1976). Purnomo mendeskripsikan pangan semi

basah sebagai bahan pangan yang memiliki kadar air sekitar 15 – 40 % dan

memiliki aktifitas air antara 0.65 – 0.90. Pada tingkat aw tersebut,

pertumbuhan bakteri dan khamir menjadi tertekan. Pangan semi basah

termasuk pangan yang stabil terhadap pertumbuhan mikroba, tahan disimpan

tanpa memerlukan proses pengawetan yang lain seperti pendinginan,

sterilisasi ataupun pengeringan.

Pangan semi basah merupakan makanan dengan kadar air yang lebih

tinggi dibandingkan dengan makanan kering dan dapat dimakan tanpa

rehidrasi (Taoukis et. Al. 1999). Pangan semi basah mempunyai prinsip

pengolahan dengan menurunkan aw sampai tingkat dimana mikroba patogen

dan pembusuk tidak dapat tumbuh, tetapi kandungan airnya masih cukup

tinggi sehingga dapat dimakan tanpa rehidrasi terlebih dahulu dan cukup

kering hingga stabil dalam penyimpanan (Leisner dan Rodel, 1976).

Karel (1976) menyatakan bahwa cara pengolahan IMF dibedakan atas

tiga cara yaitu cara pencelupan basah, cara pencelupan kering dan cara

pencampuran. Pencampuran secara basah (moist infution) dimana

potongan-potongan bahan dicampur menjadi satu dan dimasukkan dalam larutan

tertentu sehingga menghasilkan produk pada tingkat aw yang diinginkan.

Pencelupan kering (dry infution) dilakukan dengancara mendehidrasi bahan

bertekanan osmose tertentu. Pencampuran (blending), semua bahan dicampur

dan dimasak untuk mengatur kadar air sehingga menghasilkan makanan

dengan aw tertentu.

Berdsarkan klasifikasi teknologi produksi IMF modern tersebut

terdapat dua tipe dasar pengolahan IMF modern, yaitu adsorpsi dan desorpsi.

Pada tipe adsorpsi, bahan pangan dikeringkan sambil dikontrol proses

pembasahan kembali sampai keadaan yang diinginkan sedangkan tipe

desorpsi bahan pangan dimasukkan ke dalam larutan yang mempunyai

tekanan osmotik lebih tinggi, sampai diperoleh keseimbangan pada tingkat

aw yang diinginkan. Proses ini dapat dipercepat dengan menaikkan suhu

(Robson, 1976).

Menuruk Taoukis et. al. (1999), karakteristik produk IMF memiliki

beberapa keunggulan dibandingkan produk kering konvensional atau

makanan dengan kadar air tinggi. Proses pengolahan IMF lebih hemat energi

dibandingkan pengeringan, refrigerasi, pembekuan atau pengalengan.

Teknologi IMF juga menghasilkan produk dengan retensi nutrisi dan kualitas

yang lebih tinggi dibandingkan dengan proses lain seperti pengeringan dan

proses panas. Sifat IMF yang plastis dan mudah dikunyah tanpa ada sensasi

kering menjadikan produk IMF dapat secara langsung dikonsumsi tanpa

penyiapan dan lebih convenience. Sifat plastis yang terdapat pada IMF, juga

memudahkan pengemasan karena dapat dengan mudah dibentuk dengan

ukuran dan bentuk geometris yang diharapkan. Taub dan Singh (1998),

menyatakan bahwa pangan semi basah dapat dikonsumsi tanpa pemasakan

dan dapat dikemas dalam kemasan yang fleksibel.

E. BAHAN TAMBAHAN PANGAN

Bahan tambahan pangan yang dibutuhkan dalam pembuatan manisan

semi basah buah pepaya, nanas, dan belimbing adalah CaCl2, asam sitrat, dan

potasium sorbat.

1. Kalsium Klorida (CaCl2)

Kalsium klorida merupakan kristal putih yang memiliki berat

larut dalam air. Kalsium klorida digunakan dalam produk pangan sebagai

anticaking agent, antimicrobial agent, curing agent, firming agent,

flavour enhancer, humektan, sekuestran, stabilizer, pengental,

pembentuk tekstur, dan lain-lain.

Perendaman dalam air kapur (CaCl2) bertujuan memperkuat

jaringan permukaan buah. Pektin yang terdapat dari buah akan

berinteraksi dengan kalsium yang berasal dari kalsium klorida hingga

membentuk suatu kompleks, yaitu kalsium-pektat. Kompleks inilah yang

akan memperkuat tekstur produk.

2. Asam Sitrat

Asam sitrat (C6H8O7) dengan nama kimia asam β

-3-hidroksi,2-hidroksi-1,2,3-propana trikarboksilik merupakan asidulan yang paling

populer. Asam sitrat berbentuk kristal putih dan tidak berbau. Asam sitrat

memiliki solubilitas dan stabilitas yang baik (Reddish F.G., 1957).

Perendaman buah dalam larutan asam sitrat pada pembuatan

manisan semi basah dilakukan untuk menurunkan pH, memperbaiki

warna, memperbaiki tekstur, dan menambah citarasa. Dengan

menurunnya pH, aktivitas mikroorganisme dapat terhambat.

Asam sitrat berfungsi sebagai chelating agent yaitu dapat

mengikat logam-logam bivalen, seperti Mn, Mg, dan Fe yang sangat

dibutuhkan sebagai katalisator dalam reaksi-reaksi biologis. Oleh karena

itu reaksi-reaksi biologis dapat dihambat dengan penambahan asam sitrat

(Winarno dan Aman, 1981).

3. Potasium Sorbat

Asam sorbat, sodium, dan potasium sorbat efektif dalam

menghambat pertumbuhan kapang dan khamir dalam keju baked goods,

sari buah, buah-buahan, sayuran segar, minuman ringan, pikel,

sauerkraut, daging, dan produk-produk ikan (Rani, 1989). Asam sorbat

dengan rumus kimia C6H8O2 merupakan padatan putih, berbentuk kristal,

dan Busta, 1993). Kelarutan asam sorbat dalam air akan meningkat

dengan meningkatnya suhu (Frazier, 1979). Kelarutan asam sorbat dalam

air menurun dengan semakin tingginya konsentrasi NaCl, sukrosa, dan

glukosa. Potasium sorbat dengan rumus kimia C6H7O2K merupakan

bubuk putih, halus, dan sangat larut dalam air (139.2 g/100 ml) pada suhu

20 0C. Kelarutan dalam alkohol 2.0 g/100 ml pada suhu 20 0C (Sofos dan

Busta, 1993).

Asam sorbat dan garamnya aktif menghambat pertumbuhan

kapang dan khamir tetapi tidak efektif menghambat pertumbuhan bakteri.

Kisaran pH optimumnya lebih besar dari 6.5. Asam sorbat dan garamnya

meningkat aktivitasnya sebagai senyawa antimikroba dengan

menurunnya pH. Dalam keadaan tidak terdisosiasi, asam sorbat dan

garamnya memiliki keaktifan yang paling tinggi dalam menghambat

pertumbuhan mikroba. Asam sorbat 0.1 % pada pH 4.5 dapat

menghambat pertumbuhan fungi yang berfilamen dan khamir. Pada

konsentrasi yang sama pada pH 3.5 pertumbuhan bakteri asam laktat

dapat dihambat (Rani, 1989).

Sifat toksin asam sorbat dan garamnya sangat rendah, sekitar

sepertiga kali asam benzoat (Kirk dan Othmer, 1985). Asam sorbat dan

garamnya tidak mengakibatkan gangguan fisiologis dalam tubuh karena

asam sorbat akan mengalami metabolisme menjadi CO2 dan H2O.

Sebagai bahan pengawet, asam sorbat dan garamnya termasuk ke

dalam kelompok GRAS (Generally Recognized as Safe) (Frazier, 1979).

Di Indonesia pemakaian sorbat diatur dengan peraturan Menteri

Kesehatan nomor 235/Men.Kes./Per/79. Batas penggunaan sorbat dapat

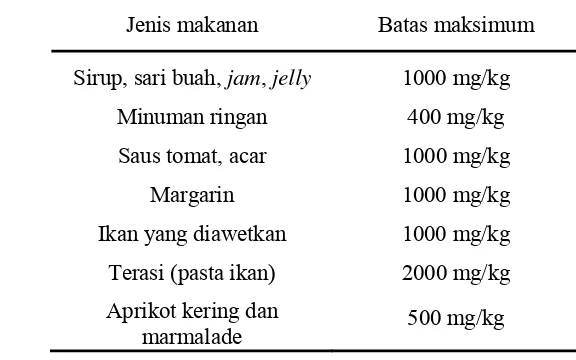

Tabel 3. Batas penggunaan potasium sorbat di Indonesia

Sumber : Rani (1989)

F. GULA

Gula merupakan senyawa kimia yang termasuk karbohidrat,

mempunyai rasa manis dan larut dalam air, serta mempunyai sifat aktif optis

yang dijadikan ciri khas untuk mengenal setiap gula (Goutara, 1985).

Beberapa macam gula antara lain glukosa, fruktosa, maltosa, sukrosa,

dan laktosa. Setiap gula mempunyai sifat fisik dan kimia yang berbeda-beda

misalnya dalam hal rasa manis, kelarutan dalam air, energi yang dihasilkan,

mudah tidaknya difermentasi oleh mikroba tertentu, daya pembentukan

karamel saat dipanaskan, dan pembentukan kristalnya (Winarno, 1988).

Gula yang digunakan pada penelitian ini adalah sukrosa. Sukrosa

merupakan senyawa oligosakarida dengan nama kimia

-D-glukopiranosida--D-fruktofuranosida. Rumus molekul sukrosa C12H22O11, memiliki berat

molekul 342.30 terdiri atas gugus glukosa dan fruktosa. Titik cair sukrosa

adalah 186C (Kirk dan Othmer, 1985).

Menurut Buckle et al. (1985), apabila gula ditambahkan ke dalam

bahan pangan dalam konsentrasi tinggi minimum 40 % padatan terlarut,

sebagian air yang ada menjadi tidak tersedia untuk pertumbuhan

mikroorganisme dan aktivitas air (aw) bahan pangan akan berkurang. Hal

yang perlu diperhatikan adalah konsentrasi larutan gula yang digunakan untuk

perendaman tidak boleh terlalu tinggi. Minifie dan Chem (1982) menyatakan

Jenis makanan Batas maksimum

Sirup, sari buah, jam, jelly 1000 mg/kg

Minuman ringan 400 mg/kg

Saus tomat, acar 1000 mg/kg

Margarin 1000 mg/kg

Ikan yang diawetkan 1000 mg/kg

Terasi (pasta ikan) 2000 mg/kg

Aprikot kering dan

bahwa jika buah direndam dalam larutan gula panas dengan konsentrasi yang

lebih tinggi dari 75 % akan menyebabkan air keluar dari dinding sel buah

lebih cepat dibandingkan dengan masuknya larutan gula ke dalam buah.

Dengan adanya perbedaan yang besar antara kecepatan keluarnya air dan

masuknya gula menyebabkan struktur sel dan tekstur buah menjadi keras dan

berkerut. Selain itu, proses dehidrasi akan sulit mencapai optimum karena

daerah dengan konsentrasi gula rendah akan terbentuk di sekitar potongan

buah.

Menurut Apriyantono (1985), konsentrasi gula yang dibutuhkan untuk

mencegah pertumbuhan mikroorganisme bervariasi bergantung dari jenis dan

kandungan zat yang terdapat pada bahan makanan, tetapi pada umumnya 70

% gula akan menghentikan pertumbuhan seluruh mikroorganisme dalam

makanan. Larutan gula dengan konsentrasi lebih rendah dari 70 % masih

efektif menghentikan kegiatan mikroorganisme tetapi hanya dalam jangka

waktu yang pendek, kecuali untuk makanan baru atau makanan yang bersifat

asam.

G. GLUKOSA KRISTAL

Glukosa kristal merupakan bahan pemanis berbentuk kristal yang

mengandung gula D-glukosa. Pemanis kristal yang mengandung D-glukosa

mengandung salah satu atau lebih dari tiga bentuk kristal D-glukosa, yaitu α

-D-glukopiranosa monohidrat, anhidrous α-D-glukopiranosa, dan β

-glukopiranosa. Sedangkan menurut Raymond dan Othner (1954), dekstrosa

(D-glukosa, gula jagung, gula pati, dan gula anggur), C6H12O6 BM = 180.16,

merupakan kristal gula putih dengan tingkat kemanisan 70 % sukrosa.

Dalam fasa larutan, dekstrosa terdapat bersama-sama dengan sejumlah

bentuk-bentuk isomer termasuk bentuk α dan β. Pada keadaan kristal, α

-dekstrosa dipisahkan dari larutan aqueous sebagai monohidrat dengan suhu

diatas 50 0C. Diatas 115 0C, β-dekstrosa dipisahkan dalam bentuk anhidrat.

Ketiga bentuk kristal tersebut dihasilkan secara komersial, dan α-monohidrat

Dekstrosa digunakan secara luas dalam industri permen dan roti, pada

pengalengan buah-buahan dan sayuran, minuman dan industri lain yang

memerlukan pemanis dan pewarna karamel (Raymond dan Othner, 1954).

Sedangkan menurut Balagopalan et al. (1988), dekstrosa banyak digunakan

dalam industri makanan sebagai pengembang, pembangkit cita rasa dan

aroma juga berperan dalam pembentukan lapisan warna. Dalam industri

farmasi, dekstrosa juga digunakan sebagai bahan pencampur dalam

pembuatan obat (tablet) dan campuran dalam cairan infus.

H. DEKSTRIN

Dekstrin adalah karbohidrat yang dibentuk selama hidrolisis pati

menajadi gula oleh panas, asam dan atau enzim. Dekstrin dan pati memiliki

rumus umum yang sama, - [Cx(H2O)y)]n - (y = x - 1), dimana unit glukosa

bersatu dengan yang lainnya membentuk rantai (polisakarida) tetapi dekstrin

memiliki ukuran lebih kecil dan kurang kompleks dibandingkan pati.

Dekstrin larut dalam air tetapi dapat diendapkan dengan alkohol. Dekstrin

memiliki sifat seperti pati. Beberapa dekstrin bereaksi dengan iodin

memberikan warna biru dan larut dalam alkohol 25 % (disebut

amilodekstrin), berwarna coklat-kemerahan dan larut dalam alkohol 55 %

(disebut eritrodekstrin) dan tidak membentuk warna dengan iodin serta larut

dalam alkohol 70 % (disebut akhrodekstrin), yang juga diidentifikasi sebagai

desktrosa ekuivalen (DE). DE yang tinggi menunjukkan adanya

depolimerisasi pati yang besar. Maltodekstrin adalah produk dengan DE

rendah.

Dekstrin larut dalam air dingin dalam berbagai derajat tergantung

pada kekuatan hidrolisisnya. Desktrin dapat digunakan untuk berbagai

keperluan. Dektrin dapat dibuat dari berbagai sumber pati seperti tapioka dan

kentang ataupun jagung. Sifat viskositas yang rendah dari dekstrin

menjadikan dekstrin sering dipakai dalam pembuatan jelli sebagai sumber

I. PENGERINGAN 1. Teori Pengeringan

Pengeringan adalah proses pindah panas dan kandungan air secara

simultan. Udara panas yang dibawa oleh media pengering akan

digunakan untuk menguapkan air yang terdapat di dalam bahan. Uap air

yang berasal dari bahan akan dilepaskan dari permukaan bahan ke udara

kering (Pramono, 1993). Dasar proses pengeringan adalah terjadinya

penguapan air ke udara karena perbedaan kandungan uap air antara udara

dengan bahan yang dikeringkan. Tujuan pengeringan adalah mengurangi

kadar air bahan sampai batas dimana perkembangan mikroorganisme

penyebab pembusukan, dan kegiatan enzim didalam bahan pangan

menjadi terhambat atau terhenti sehingga bahan memiliki masa simpan

yang lebih lama (Taib et al. 1988).

Jumlah kandungan air pada bahan akan mempengaruhi daya tahan

bahan tersebut terhadap serangan mikroba, dan biasanya dinyatakan

sebagai water activity (aw). Water activity adalah jumlah air bebas bahan

yang dapat digunakan oleh mikroorganisme untuk pertumbuhannya.

Besarnya nilai aw bahan harus diatur karena mikroba hanya dapat tumbuh

pada kisaran nilai aw tertentu. Bahan yang mempunyai nilai aw di bawah

0.7 biasanya sudah dianggap cukup baik dan tahan dalam penyimpanan.

Berdasarkan proses penguapan air, terdapat tiga macam proses

pengeringan. Pertama, panas diberikan karena kontak langsung dengan

udara panas pada tekanan atmosfer dan uap air. Kedua, vacuum drying,

evaporasi air berlangsung lebih cepat pada tekanan rendah dan panas

diberikan oleh dinding logam secara konduksi dan radiasi. Ketiga, freeze

drying, air diuapkan dari bahan yang membeku dan panas diberikan

secara radiasi dan konduksi.

Air yang diuapkan terdiri dari air bebas dan air terikat. Air bebas

adalah air pada permukaan bahan, sedangkan air terikat adalah air dalam

bahan dan biasanya sulit keluar dibandingkan dengan air bebas. Bila air

permukaan semua diuapkan, terjadi migrasi air dan uap air dari bagian

Pengeringan produk atau hasil pertanian dipengaruhi oleh

beberapa faktor, yaitu suhu, kelembaban udara, dan kecepatan aliran

udara. Ukuran bahan juga mempengaruhi cepat lambatnya pengeringan.

Selain itu jenis alat pengering juga mempengaruhi proses pengeringan.

Menurut Taib et al. (1988), semakin besar perbedaan suhu antara

media pemanas (suhu udara pengering) dengan bahan yang dikeringkan,

semakin cepat pula perpindahan panas ke dalam bahan sehingga

penguapan air dari bahan yang dikeringkan akan lebih banyak dan cepat.

Suhu pengeringan bervariasi untuk setiap bahan yang dikeringkan.

Kelembaban udara (RH) juga mempengaruhi proses pengeringan.

Kelembaban udara berbanding lurus dengan waktu pengeringan.

Semakin tinggi kelembaban udara, proses pengeringan (waktu

pengeringan) akan berlangsung lebih lama. Apabila bahan pangan

dikeringkan dengan menggunakan udara sebagai medium pengering,

maka semakin panas udara tersebut semakin cepat pengeringannya.

Berbeda dengan RH, kecepatan aliran udara berbanding terbalik dengan

waktu pengeringan. Semakin tinggi kecepatan aliran udara, proses

pengeringan akan berjalan lebih cepat.

Pemotongan bahan yang akan dikeringkan akan menjadikan

proses pengeringan berjalan lebih cepat. Hal ini dikarenakan pemotongan

atau pengirisan akan memperluas permukaan bahan sehingga akan lebih

banyak permukaan bahan yang berhubungan dengan udara panas dan

mengurangi jarak gerak panas untuk sampai ke bahan yang akan

dikeringkan.

2. Pengeringan Buah

Teknologi pengeringan bahan pertanian sebenarnya sederhana,

yaitu hanya memberikan tambahan energi dalam bentuk panas ke produk

untuk menurunkan kandungan airnya. Sumber panas dapat diperoleh

secara alami dari panas sinar matahari atau dari sumber panas buatan

pengeringan bahan-bahan pertanian, udara pengering disirkulasikan

secara kontinyu melewati bahan yang dikeringkan (Nuraeni, 2004).

Pada pengeringan buah-buahan sering terjadi perubahan tekstur

yang disebut shrinkage dan case hardening. Shrinkage terjadi akibat

adanya perpindahan massa uap air secara drastis selama pengeringan.

Perpindahan ini menimbulkan tekanan yang kuat pada dinding sel yang

akan menimbulkan kerusakan pada membran sel sehingga kehilangan

permeabilitasnya.

Case hardening adalah suatu keadaan pada bahan yang bagian

permukaannya sangat kering sedangkan pada bagian dalam masih basah.

Kondisi ini terjadi apabila penguapan air pada permukaan bahan jauh

lebih cepat daripada difusi air dari bagian dalam bahan ke luar

permukaan. Lapisan permukaan bahan menjadi keras dan kenyal

sehingga uap air tidak dapat menembusnya walaupun pengeringan

dilanjutkan.

Case hardening umumnya terjadi pada buah-buahan yang banyak

mengandung gula terlarut. Selama pengeringan, air beserta gula-gula

terlarut bergerak dari dalam potongan buah ke permukaan. Air akan

segera menguap sedangkan gula beserta padatan lainnya akan tetap

tertinggal di permukaan, lalu mengering dan mengeras sehingga air

dalam sel atau potongan bahan tidak dapat keluar atau menguap.

Terjadinya case hardening dan shrinkage dapat dicegah dengan cara

menurunkan suhu pada permukaan bahan selama pengeringan (Potter,

1980).

3. Metode Pengeringan

Berdasarkan sumber panas yang digunakan dikenal 2 jenis

metode pengeringan yaitu pengeringan alami dengan sinar matahari dan

pengeringan buatan.

a. Pengeringan alami (penjemuran)

Penjemuran memanfaatkan energi matahari untuk

pengeringan yang termurah tetapi resiko kerusakan akibat cuaca juga

tinggi dan relatif sukar menjaga kondisi pengeringan yang higienis.

Energi panas matahari dialirkan ke bumi dalam bentuk

radiasi surya. Radiasi surya memiliki ciri khas yaitu keberadaannya

yang selalu berubah-ubah. Meskipun hari cerah dan sinar surya

tersedia banyak, besarnya berubah sepanjang hari dengan titik

maksimumnya pada tengah hari. Sinar surya juga bergantung pada

keadaan atmosfer. Besarnya radiasi akan berkurang jika langit

berawan. Selain itu lokasi suatu tempat (perbedaan garis lintang,

ketinggian) dan musim juga berpengaruh terhadap besarnya radiasi

surya.

Pemanfaatan sinar matahari secara langsung merupakan cara

yang umum dan sudah dipakai secara luas sejak lama, misalnya pada

proses pengeringan hasil pertanian. Sebenarnya kondisi tersebut

akan menyebabkan komoditas menyerap uap air dari tanah selama

pengeringan berlangsung.

Panas yang dihasilkan matahari berasal dari proses fusi yang

mengubah 4 ton hidrogen menjadi helium tiap detiknya dan

mengeluarkan panas dengan laju 1024 kWh/detik. Jumlah panas yang

diproduksi matahari yang jatuh ke wilayah Indonesia tersebut

mencapai 9 x 1017 kJ/tahun atau setara dengan 28.35 x 108 MW

energi listrik.

Energi panas matahari dialirkan ke bumi dalam benruk

radiasi yang merupakan gelombang pendek. Ciri khas radiasi surya

adalah sifat keberadaaannya yang selalu berubah-ubah, sehingga

meskipun hari cerah dan sinar surya tersedia banyak, nilainya

sepanjang hari berubah dengan titik maksimum pada tengah hari

karena bertepatan dengan jarak lintasan terpendek sinar surya

menembus atmosfer.

b. Pengeringan buatan

Pada pengering buatan, kondisi saniter mudah dijaga, produk

bergantung pada keadaan cuaca. Akan tetapi, dibutuhkan biaya

bahan bakar dan biaya investasi alat yang lebih besar (Desrosier,

1988). Ada beberapa metode pengeringan buatan, diantaranya

pengeringan kabinet, fluidized bed drier, dan pengeringan vakum.

Menurut Taib et al. (1988), melihat banyaknya pilihan mesin

pengering yang dapat digunakan untuk berbagai jenis produk maka

pemilihan mesin pengering yang optimal didasari pada kapasitas

mesin pengering, sifat fisik bahan umpan basah, spesifikasi hasil

yang diinginkan, operasi pengolahan hulu dan hilir, kadar air bahan

umpan dan hasil pengeringan, kinetika pengeringan, parameter mutu,

aspek keamanan, nilai produk, kebutuhan akan kendali otomatis,

sifat keracunan produk, rasio pengembalian modal, jenis dan biaya

bahan bakar, serta peraturan lingkungan.

Suhu udara pengering yang terkontrol menjamin proses

pengeringan dilakukan secara benar dan energi yang digunakan

efisien, sehingga kualitas bahan kering terjamin. Suhu yang

terkontrol pada kisaran tertentu berpengaruh pada laju perpindahan

panas dari udara pengering ke bahan yang dikeringkan dan laju

penguapan air dari bahan ke udara pengering. Kedua hal ini

berpengaruh pada laju perubahan fisik bahan yang dikeringkan, yaitu

tekstur, warna, dan daya awet. Pengeringan bahan hasil pertanian

yang baik menggunakan aliran udara pengering dengan suhu

berkisar antara 45C sampai 75C. Bila pengeringan dilakukan pada

suhu di bawah 45C maka mikroba dan jamur yang merusak produk

masih hidup, sehingga daya awet produk rendah. Namun

pengeringan pada suhu udara pengering di atas 75C akan

menyebabkan struktur kimiawi dan fisik produk rusak, karena

perpindahan panas dan massa air yang cepat akan berdampak pada

perubahan struktur sel (Nuraeni, 2004).

Aliran udara pengering yang melewati bahan harus dikontrol

polanya, karena udara pengering berfungsi memindahkan panas ke

pengeringan Uap air dari bahan menyebabkan kelembaban udara

pengering meningkat. Hal ini menghambat laju pengeringan. Untuk

menghindari hal tersebut, udara pengering yang telah membawa uap

air harus segera dialirkan ke luar sistem pengeringan dan digantikan

II. METODOLOGI PENELITIAN A. BAHAN DAN ALAT

Bahan utama yang digunakan dalam proses pembuatan manisan semi

basah adalah pepaya, nanas, belimbing manis, garam, CaCl2, air, asam sitrat,

gula, natrium metabisulfat, asam askorbat, dan potasium sorbat.

Alat-alat yang digunakan dalam proses pembuatan manisan semi

basah adalah timbangan digital kasar, baskom, toples, sendok pengaduk,

sendok makan, kompor, panci ukuran besar, pisau, cabinet dryer, termometer,

refraktometer, pH meter, plastik ukuran 5 kg dan 1 kg, mangkok, piring,

sendok-sendok kecil, dan gelas takar ukuran 1000 dan 2000 ml.

Bahan-bahan yang digunakan dalam analisa produk adalah aquades,

K2SO4, HgO, H2SO4, H3BO3, larutan NaOH-Na2S2O3, HCl 0.1 N, NaOH

0.1N, kertas saring, indikator metil merah dan metil biru, heksan, dan etanol.

Alat-alat yang digunakan dalam analisa adalah pipet tetes, pipet

volumetrik 10, 5, dan 2 ml, gelas piala ukuran 100 dan 400 ml, cawan

alumunium, cawan porselen, cawan petri, gelas ukur 10 dan 100 ml,

desikator, alat destilasi, labu kjeldahl, erlenmeyer 100 ml dan 300 ml, neraca

analitik, silica gel, inkubator 30 C, penetrometer, dan tabung reaksi.

B. PEMBUATAN MANISAN SEMI BASAH

Pembuatan manisan semi basah terbagi menjadi beberapa tahap yaitu,

pengupasan kulit, pemotongan disertai perendaman dalam larutan garam,

perendaman dalam larutan kapur CaCl2, pembilasan, pemblansiran,

perendaman dalam larutan gula yang dilakukan sebanyak 3 tahap disertai

penambahan potasium sorbat pada perendaman yang terakhir, penirisan,

pengeringan, pendinginan, dan dusting.

Pembuatan manisan semi basah diawali dengan menyiapkan pepaya

dengan tingkat kemasakan 80 % (mengkal), nanas dengan tingkat kemanisan

80 % (mengkal), dan belimbing dengan tingkat kemanisan 80 % (mengkal).

Ketiga buah tersebut dikupas, dibuang bijinya / mata pada permukaan daging

nanas, dan direndam dalam larutan garam 1 %. Daging buah dipotong dengan

kapur. Selanjutnya potongan daging buah diblansir dengan air panas. Proses

blansir dilakukan untuk menghilangkan sisa-sisa CaCl2 yang tidak terserap

daging buah yang dapat menimbulkan rasa gatal di lidah.

Potongan daging buah direndam dalam larutan gula pertama selama

12 jam pada suhu awal 60 0C dan dibiarkan mendingin selama perendaman.

Perendaman gula kedua dilakukan dengan larutan gula dengan konsentrasi

yang lebih tinggi dari larutan pertama dengan lama perendaman 12 jam dan

suhu awal larutan 60 0C. Kemudian perendaman gula ketiga dilakukan

dengan larutan gula dengan konsentrasi yang lebih tinggi dari larutan kedua

dengan lama perendaman 12 jam dan suhu awal perendaman 60 0C.

Sebelumnya larutan gula terakhir dicampur dengan potasium sorbat 500 ppm.

Setelah itu dilakukan penirisan dan pengeringan menggunakan cabinet dryer.

Gambar 1. Bagan alir pembuatan manisan buah semi basah Keterangan :

* : pepaya ketebalan 2 cm, 1 cm, dan 0.5 cm; nanas 1 cm (melintang), 0.5 cm (sejajar);

belimbing tebal 1 cm (melintang), 3 x 0.5 cm (sejajar sirip buah)

** : konsentrasilarutan CaCl2 0.5 %, 1 %, 2%, 4%; lama perendaman 30 menit, 2 jam, 4

jam, 6 jam, 8 jam. Untuk sampel buah belimbing ditambahkan Na-metabisulfit 150

ppm.

C. METODE PENELITIAN

Buah

Pengupasan, pembuangan biji, dan pencucian

Pemotongan buah *

Perendaman dalam larutan kapur

Pembilasan dengan air mengalir

Pemblansiran

Manisan buah IMF Pengeringan

Perendaman dalam larutan gula III disertai pelarutan sorbat 500 ppm

Perendaman dalam larutan gula II Perendaman dalam larutan gula I

CaCl2 **

Larutan gula I (konsentrasi 40 0brix)

Larutan gula II (konsentrasi 55 0brix)

Larutan gula III (konsentrasi 70 0brix)

Dusting Bahan tepung kanji (1 : 1), glukosa dusting : tepung gula +

kristal, dekstrin kristal

1. Tahap Pertama

Tahap pertama penelitian ini adalah penentuan ukuran

pemotongan, penentuan konsentrasi dan waktu perendaman dalam

larutan kapur, penentuan suhu dan waktu blansir, dan penentuan

kombinasi jenis gula perendaman dalam larutan gula. Seleksi dilakukan

oleh panelis terbatas berjumlah 5 orang. Parameter yang diuji pada

penentuan ukuran pemotongan adalah penampakan dan tekstrur; pada

penentuan konsentrasi dan waktu larutan kapur adalah kerenyahan,

tekstur, dan penampakan; pada penentuan waktu blansir adalah

penampakan warna dan tekstur; dan pada penentuan kombinasi jenis gula

adalah rasa, tekstur, dan penampakan.

a. Penentuan ukuran pemotongan

Pemotongan dilakukan agar diperoleh manisan semi basah

dengan ketebalan yang dapat memberikan tekstur dengan kerutan

paling sedikit. Pemotongan buah dilakukan dengan menggunakan

pisau dapur dengan ketebalan sebagai berikut :

Buah Ketebalan (cm)

Pepaya 2

1

0.5

Nanas 1 (potongan melintang)

0.5 (potongan sejajar)

Belimbing 1 (potongan melintang)

0.5 (potongan sejajar pada sirip buah)

b. Penentuan konsentrasi dan waktu perendaman larutan kapur

Perendaman dalam larutan kapur dilakukan untuk

memperkuat jaringan buah sehingga dapat dihasilkan manisan semi

basah yang memiliki kerenyahan yang baik. Kapur yang digunakan

adalah CaCl2. Konsentrasi larutan kapur yang digunakan pada

percobaan ini adalah 0.5 %, 1 %, 2 %, dan 4 %, dengan lama

c. Penentuan waktu blansir

Proses blansir yang dilakukan pada potongan buah manisan

bertujuan untuk menghentikan kerja enzim-enzim penyebab

pencoklatan, menurunkan jumlah kontaminan mikroba, melemaskan

potongan buah, dan juga untuk menghilangkan sisa-sisa larutan

kapur yang tidak terserap oleh buah. Suhu yang digunakan adalah 85

0C dan waktu blansir yang dilakukan adalah 1, 2, 3, 4, dan 5 menit.

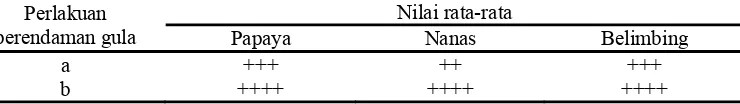

d. Penentuan kombinasi larutan gula

Perendaman potongan buah dalam larutan gula bertujuan

untuk mengeluarkan sebagian air dari dalam buah secara osmosis.

Proses dehidrasi ini berlangsung secara perlahan tergantung kepada

kandungan air buah dan konsentrasi larutan gula yang digunakan.

Proses ini dilakukan secara bertahap, yaitu perendaman dilakukan

sebanyak tiga kali dengan tiap larutan perendaman memiliki

konsentrasi gula yang berbeda.

Perendaman pertama menggunakan konsentrasi larutan gula

sebesar 40 0brix. Perendaman kedua menggunakan larutan gula

dengan konsentrasi gula yang lebih tinggi (55 0brix) dan perendaman

ketiga menggunakan konsentrasi yang lebih tinggi lagi (70 0brix).

Pada percobaan ini digunakan dua jenis gula yang digunakan pada

perendaman yang ketiga yaitu larutan gula pasir dan gula batu.

Kandungan gula pasir (sukrosa) akan berubah menjadi gula

invert (campuran glukosa dan fruktosa) apabila dipanaskan. Gula

invert memiliki sifat tidak mudah mengkristal dan tingkat kemanisan

lebih tinggi dibandingkan sukrosa. Sedangkan kandungan utama

gula batu adalah glukosa yang akan tetap berupa glukosa setelah

dipanaskan dan glukosa lebih mudah mengkristal dibandingkan gula

invert. Selain itu glukosa juga memiliki tingkat kemanisan dibawah

Perendaman ketiga dalam percobaan ini menentukan jenis

gula yang akan terdapat pada permukaan manisan buah, hal ini akan

menentukan karakteristik permukaan dan rasa manisan buah.

2. Tahap Kedua

Tahap kedua penelitian ini adalah mengamati pengaruh metode

pengeringan. Pengeringan manisan buah bertujuan untuk menghilangkan

sebagian besar air didalam potongan buah. Hilangnya air didalam

potongan buah akan membuat manisan buah menjadi lebih tahan

terhadap kontaminasi mikroba dan aktifitas enzim, sehingga akan

meningkatkan umur simpan produk.

Perlakuan pengeringan manisan buah semi basah dilakukan

dengan dua cara, yaitu pengeringan dengan tenaga matahari dan

pengeringan buatan menggunakan pengering kabinet. Pengeringan

dengan tenaga matahari dilakukan dengan penjemuran potongan buah

dibawah sinar matahari secara langsung selama 2 hari pengeringan (12 -

15 jam). Pengeringan potongan buah dengan menggunakan alat

pengering kabinet dilakukan dengan suhu 50 dan 60 0C dengan waktu 2

dan 4 jam.

Uji organoleptik tahap kedua yang meliputi uji kesukaan

(hedonik) terhadap 30 panelis untuk mengetahui tingkat penerimaan

panelis dan mengetahui kekurangan yang terdapat pada produk yang

berhubungan dengan sifat dan mutu sensori. Parameter yang diuji adalah

warna, aroma, tekstur, rasa, dan kerenyahan.

3. Tahap Ketiga

Tahap ketiga penelitian ini adalah aplikasi tepung dusting pada

manisan buah semi basah. Pembuatan manisan semi basah dilakukan

dengan proses pemanasan yang singkat dan suhu yang cukup rendah

dengan tujuan tetap menjaga sebagian kandungan air buah agar

dihasilkan produk yang memiliki tingkat kerenyahan, tekstur, dan rasa

proses pengeringan yang tidak terlalu lama menyebabkan banyaknya sisa

larutan gula di permukaan produk manisan semi basah. Hal ini

mendapatkan perhatian dari panelis dimana permukaan manisan terasa

lengket jika dipegang.

Perlakuan proses panas yang lebih lama atau dengan suhu yang

lebih tinggi dikhawatirkan akan merusak karakteristik produk yang sudah

cukup baik. Karena itu dilakukan perlakuan dusting pada permukaan

manisan buah. Pengaplikasian tepung dusting pada manisan buah akan

menutupi sisa-sisa larutan gula, sehingga manisan buah semi basah

menjadi tidak lengket saat dipegang.

Proses dusting dilakukan dengan menggunakan 3 jenis tepung,

yaitu campuran tepung gula dengan tepung kanji (1 : 1), glukosa kristal,

dan dekstrin kristal. Pemilihan bahan dusting berdasarkan pada rasa

(tingkat kemanisan) bahan tersebut.

Uji organoleptik tahap ketiga meliputi uji kesukaan (hedonik)

terhadap 30 panelis untuk mengetahui tingkat penerimaan panelis.

Parameter yang diuji adalah warna, aroma, tekstur, rasa, dan kerenyahan.

4. Analisis Produk Terpilih

Analisis dilakukan terhadap produk terpilih dari penelitian tahap

ketiga. Analisis yang dilakukan meliputi uji kimia (kadar air, abu,

protein, lemak, dan karbohidrat), uji fisik (rendemen, pH, kekerasan, dan

aw), dan uji mikrobiologi (TPC). Analisis produk bertujuan untuk

memberikan informasi nutrisi, karakteristik fisik produk, dan kandungan

mikroorganisme dalam manisan buah semi basah terpilih yang

D. METODE ANALISIS 1. Kadar Air (AOAC, 1995)

Cawan alumunium dikeringkan dalam oven selama 15 menit dan

didinginkan dalam desikator selama 10 menit dan ditimbang. Sampel

ditimbang kurang lebih sebanyak 2 gramdalam cawan. Cawan beserta isi

dikeringkan dalam oven 100 0C selama 6 jam. Cawan dipindahkan ke

dalam desikator lalu didinginkan dan ditimbang. Cawan beserta isinya

dikeringkan kembali sampai diperoleh berat konstan.

Perhitungan :

Kadar Air (% berat basah) = [W2 - (W3 – W1)] x 100%

W3 - W1

Berat cawan (gr) = W1

Berat sampel (gr) = W2

Berat cawan dan sampel setelah dikeringkan (gr) = W3

2. Kadar Abu (AOAC, 1995)

Cawan disiapkan untuk melakukan pengabuan, kemudian

dikeringkan dalam oven selama 15 menit. Lalu didinginkan dalam

desikator dan ditimbang. Sampel ditimbang sebanyak 3 gramdi dalam

cawan, kemudian dibakar dalam ruang asam sampai tidak mengeluarkan

asap lagi. Kemudian dilakukan pengabuan di dalam tanur listrik pada

suhu 400 – 600 0C selama 4 – 6 jam sampai terbentuk abu berwarna

putih atau memiliki berat yang tetap. Sampel beserta cawan didinginkan

dalam desikator kemudian ditimbang.

Perhitungan :

Kadar abu (%) = Berat abu (g) x 100% Berat sampel kering (g)

3. Kadar Protein Metode Mikro Kjeldahl (Apriyantono et al., 1989)

Sampel sebanyak 100 mg ditimbang dan dimasukkan ke dalam

dan 3.8 + 0.1 ml H2SO4. Batu didih ditambahkan pada labu lalu sampel

didihkan selama 1-1.5 jam sampai cairan menjadi jernih. Labu beserta

sampel didinginkan dengan air dingin. Isi labu dan air bekas

pembilasnya dipindahkan ke dalam alat destilasi. Labu erlenmeyer 125

ml diisi dengan 5 ml larutan H3BO4 dan ditambahkan dengan 4 tetes

indikator, kemudian diletakkan di bawah kondensor dengan ujung

kondensor terendam dalam larutan H3BO4. Larutan NaOH-Na2S2O3

sebanyak 8-10 ml ditambahkan ke dalam alat destilasi dan dilakukan

destilasi sampai didapat destilatnya sebanyak + 15 ml dalam erlenmeyer.

Destilat dalam erlenmeyer tersebut kemudian dititrasi dengan larutan

HCl 0.02 N hingga terjadi perubahan warna hijau menjadi biru.

Perhitungan jumlah nitrogen dilakukan setelah sebelumnya diperoleh

jumlah volume (ml) blanko.

Perhitungan :

Jumlah N (%) = (ml HCl – ml blanko) x NHCl x 14.007 x 100 mg sampel kering

Kadar Protein (%) = jumlah N x faktor konversi (6.25)

4. Kadar Lemak (AOAC, 1995)

Labu lemak disediakan sesuai dengan ukuran alat ekstraksi

soxhlet yang digunakan. Labu dikeringkan dalam oven dengan suhu 105

0

C – 110 0C kemudian didinginkan dalam desikator lalu ditimbang.

Sampel ditimbang sebanyak 5 gramdalam kertas saring dan kemudian

ditutup dengan kapas bebas lemak. Kertas saring beserta isinya

dimasukkan ke dalam ekstraksi soxhlet dan dipasang pada alat

kondensor. Pelarut heksan dituangkan ke dalam labu soxhlet secukupnya.

Refluks dilakukan selama 5 jam sampai pelarut kembali menjadi bening.

Pelarut yang tersisa dalam labu lemak didestilasi kemudian labu

dipanaskan dalam oven pada suhu 105 0C. Setelah dikeringkan sampai

berat tetap dan didinginkan dalam desikator, labu beserta lemak

Perhitungan :

Kadar lemak (%) = Berat lemak (g) x 100% Berat sampel kering (g)

5. Kadar Karbohidrat (By Difference)

Perhitungan :

Kadar Karbohidrat (%) = 100% - % (Protein + Kadar air + Abu +

Lemak)

6. Rendemen

Perhitungan :

Rendemen = Berat akhir produk X 100 %

Berat awal produk

7. Uji Keasaman (pH)

Pengukuran pH produk dilakukan dengan menggunakan alat

pH-meter. Sebelum pengukuran pH-meter dikalibrasi dengan buffer standar

pH 4. Sampel dilumatkan terlebih dulu, elektroda dibilas dengan akuades

kemudian dikeringkan dengan tissue. Batang elektroda dimasukkan

kedalam sampel selama beberapa saat sampai diperoleh pembacaan yang

stabil.

8. Uji Kekerasan

Uji kekerasan dilakukan dengan menggunakan Texture Analyzer.

Sebelum dilakukan uji, alat dikalibrasi. Bahan diuji dengan

menggunakan pisau uji sobek untuk menganalogikan pengujian

kekerasan sampel dengan menggunakan sobekan gigi. Semakin besar

waktu dan gaya yang dibutuhkan untuk menyobek bahan, semakin keras

bahan yang diuji.

9. Uji Aktifitas Air (Aw)

Pengujian Aw produk manisan semi basah dilakukan dengan alat

dimasukkan kedalam wadah uji. Wadah uji ditutup rapat dan alat

dibiarkan untuk mengukur Aw selama kurang lebih 20 menit. Hasil

pengukuran ditunjukkan pada layar display.

10. Uji Mikrobiologi Total Plate Count (Fardiaz, 1992)

Uji mikrobiologi manisan pada penelitian ini dilakukan melalui

uji TPC (Total Plate Count). Uji TPC dilakukan untuk mengetahui

jumlah mikroorganisme yang mungkin tumbuh pada manisan.

Kontaminasi biasanya berasal dari mikroorganisme di seluruh bagian

manisan. Oleh karena itu dalam uji mikrobiologi manisan, pengambilan

contoh dilakukan dengan menggunakan metode penghancuran.

Uji mikrobiologi manisan semi basah dimulai dengan menimbang

sampel sebanyak 10 gr, ditambahkan 90 ml larutan pengencer,

dimasukkan ke dalam plastik stomacher steril, dan distomacher selama 1

menit. Pengenceran dibuat hingga 10-3. Pengenceran yang dilakukan

tergantung mutu sampel yang dianalisis. Semakin rendah mutu sampel,

pengenceran yang diperlukan untuk dapat menghitung jumlah mikroba

semakin tinggi. Sebanyak 0.1 ml sampel yang telah diencerkan

dimasukkan ke dalam masing-masing 2 cawan petri (duplo) yang

selanjutnya dilakukan pemupukan. Pemupukan dilakukan pada

pengenceran 10-2 sampai 10-4. Setelah pemupukan dilakukan, media

dituangkan ke dalam cawan.

Media yang digunakan adalah PCA. PCA dengan pH 7

mengandung tripton, ekstrak khamir, dekstrosa, agar, dan air destilata.

PCA digunakan untuk identifikasi total mikroba, baik kapang, khamir,

maupun bakteri. Selanjutnya inkubasi dilakukan dengan posisi cawan

terbalik pada suhu 30 C selama 2 hari.

Perhitungan:

Pengenceran = pengenceran x pengenceran x jumlah yang awal. selanjutnya ditumbuhkan

11. Uji Organoleptik

Uji organoleptik yang dilakukan adalah uji hedonik. Uji

organoleptik pada peneltian tahap pertama adalah uji organoleptik

terbatas dengan panelis berjumlah 5 orang. Uji di tahap ini dilakukan

pada tiap percobaan dengan parameter uji yang berbeda. Penilaian

dilakukan dengan skala 1 – 5 berupa tanda (+) dimana 1 adalah nilai

untuk paling tidak suka dan 5 untuk sangat suka.

Uji organoleptik produk manisan dari tahap kedua dan ketiga

dilakukan di laboratorium sensori SEAFAST pada 30 orang panelis.

Parameter yang diuji meliputi uji kesukaan terhadap tekstur, kerenyahan

di mulut, aroma, rasa, dan warna. Penilaian dilakukan pada lembar

kuisioner dengan skala nilai 1 – 7 dimana 1 adalah nilai untuk paling

IV. HASIL DAN PEMBAHASAN A. TAHAP PERTAMA

Percobaan yang dilakukan adalah penentuan ukuran pemotongan

buah, penentuan waktu perendaman dan konsentrasi larutan kapur, penentuan

waktu dan suhu proses blansir, dan penentuan kombinasi gula perendaman

dalam larutan gula. Percobaan ini hanya melibatkan panelis terbatas.

Penilaian dilakukan dengan memberikan sejumlah tanda (+) sesuai dengan

tingkat kesukaan panelis terhadap produk tersebut dengan nilai terendah

adalah (+) dan tertinggi (+++++). Produk dengan penilaian terbaik akan

digunakan dalam penelitian tahap selanjutnya.

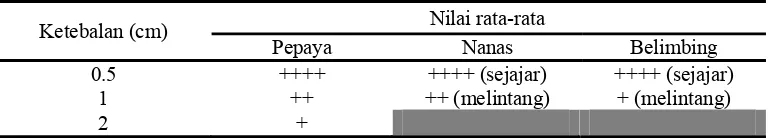

1. Penentuan ketebalan pemotongan

Ukuran ketebalan buah mempengaruhi lama waktu perendaman

gula dan tingkat penetrasi larutan gula ke dalam daging buah serta lama

pengeringan. Seleksi dilakukan untuk memilih produk dengan jumlah

[image:46.612.129.513.411.480.2]kerutan paling sedikit.

Tabel 4. Data uji organoleptik terbatas penentuan ketebalan potongan

Ketebalan (cm) Nilai rata-rata

Pepaya Nanas Belimbing

0.5 ++++ ++++ (sejajar) ++++ (sejajar)

1 ++ ++ (melintang) + (melintang)

2 +

Ukuran ketebalan yang diujikan pada pembuatan manisan buah

pepaya adalah ukuran 2 cm, 1 cm, dan 0.5 cm. Ukuran ketebalan yang

dipilih sebagai potongan paling baik untuk potongan buah pepaya adalah

0.5 cm. Produk yang dihasilkan memiliki kerutan yang sedikit. Ukuran

ketebalan yang dilakukan pada pembuatan manisan buah nanas adalah 1

cm (potongan melintang), dan 0.5 cm (potongan sejajar). Ukuran

ketebalan potongan buah nanas yang dipilih adalah 0.5 cm potongan

sejajar. Produk yang dihasilkan memiliki kerutan yang paling sedikit.

Ukuran potongan yang dilakukan pada pembuatan manisan buah

belimbing adalah tebal 1 cm (potongan melintang), dan 0.5 (potongan

cm potongan sejajar sirip-sirip buah, produk hasil yang didapat

mengalami kerutan paling sedikit. Data pengujian disajikan pada Tabel 4.

Pemotongan buah secara melintang akan menghasilkan produk

yang sangat sulit disobek (digigit) karena terdapat semacam serat yang

kuat di dalam buah belimbing. Serat tersebut terdapat pada buah dengan

posisi memanjang, sehingga pemotongan melintang akan menyebabkan

serat tersebut ikut terolah di dalam produk.

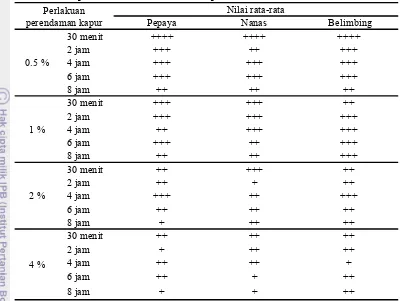

2. Penentuan konsentrasi dan lama perendaman dalam larutan kapur

Perendaman potongan buah dalam larutan kapur bertujuan untuk

memperkuat jaringan permukaan buah dan memperbaiki tekstur produk.

Kalsium dalam larutan kapur dapat berikatan dengan zat pektat pada

potongan buah membentuk senyawa kalsium-pektat yang kuat. Seleksi

dilakukan untuk memilih produk dengan kerenyahan, tekstur, dan

penampakan produk terbaik.

Perlakuan yang dilakukan pada percobaan ini adalah konsentrasi

larutan kapur yang digunakan dan waktu perendaman. Konsentrasi

larutan kapur adalah 0.5 %, 1 %, 2 %, dan 4 %, dengan lama perendaman

30 menit, 2 jam, 4 jam, 6 jam, dan 8 jam.

Penggunaan larutan kapur dengan konsentrasi yang rendah dan

lama proses perendaman yang singkat cocok diaplikasikan pada manisan

buah semi basah karena produk yang dihasilkan memiliki kerenyahan

yang baik. Proses perendaman kapur paling baik yang dipilih untuk buah

belimbing adalah konsentrasi 0.5 % dengan tambahan campuran

Na-metabisulfat 150 ppm selama 30 menit, penggunaan Na-Na-metabisulfat

pada buah belimbing bertujuan untuk mengurangi tingkat browning.

Konsentrasi dan lama perendaman dalam larutan kapur yang dipilih

untuk buah nanas adalah konsentrasi 0.5 % selama 30 menit, dan untuk

buah pepaya konsentrasi yang dipilih adalah 0.5% selama 30 menit. Data

Tabel 5. Data uji organoleptik terbatas penentuan konsentrasi dan lama perendaman dalam larutan kapur

Perlakuan perendaman kapur

Nilai rata-rata

Pepaya Nanas Belimbing

0.5 %

30 menit ++++ ++++ ++++

2 jam +++ ++ +++

4 jam +++ +++ +++

6 jam +++ +++ +++

8 jam ++ ++ ++

1 %

30 menit +++ +++ ++

2 jam +++ +++ +++

4 jam ++ +++ +++

6 jam +++ ++ +++

8 jam ++ ++ +++

2 %

30 menit ++ +++ ++

2 jam ++ + ++

4 jam +++ ++ +++

6 jam ++ ++ ++

8 jam + ++ ++

4 %

30 menit ++ ++ ++

2 jam + ++ ++

4 jam ++ ++ +

6 jam ++ + ++

8 jam + + ++

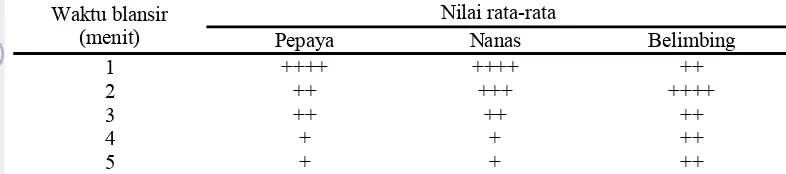

3. Penentuan waktu blansir

Proses blansir dilakukan dengan tujuan untuk menginaktifkan

enzim-enzim yang masih berkerja setelah buah dipanen, menghilangkan

sebagian kontaminan mikroba, memperbaiki tekstur, dan juga untuk

menghilangkan sisa-sisa larutan kapur yang tidak terserap oleh potongan

buah. Seleksi dilakukan untuk memilih produk dengan warna dan tekstur

terbaik.

Suhu yang digunakan adalah 85 0C dan waktu blansir yang

dilakukan adalah 1, 2, 3, 4, dan 5 menit. Proses blansir yang dilakukan

pada potongan buah menyebabkan permukaan buah menjadi lebih

lembek. Proses pemblansiran yang dipilih sebagai proses paling baikl

untuk buah belimbing adalah suhu blansir 85 0C selama 2 menit.

Perlakuan suhu dan waktu blansir