PRA RANCANGAN PABRIK

PEMBUATAN BUTIRALDEHID DARI PROPENA DAN

GAS CAMPURAN HIDROGEN-KARBON MONOKSIDA

DENGAN REAKSI HIDROFORMILASI KATALIS

RHODIUM TERMODIFIKASI PPH

3DAN SILIKA

DENGAN KAPASITAS 39.600 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Disusun Oleh :

RUSLI

NIM : 070405020

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Puji dan syukur penulis ucapkan kepada Tuhan Yang Maha Esa, karena dengan anugerah-Nya penulis diberikan petunjuk dan jalan, sehingga penulis dapat menyelesaikan tugas akhir ini dengan baik. Adapun judul tugas akhir ini adalah “Pra Rancangan Pabrik Pembuatan Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbon Monoksida dengan Reaksi Hidroformilasi Katalis Rhodium Termodifikasi PPh3 dan Silika dengan Kapasitas 39.600 ton/tahun”.

Pra rancangan pabrik ini disusun untuk melengkapi tugas akhir dan syarat dalam menempuh ujian sarjana pada Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam menyelesaikan tugas akhir ini penulis banyak menerima bantuan dari berbagai pihak. Untuk itu dengan segala ketulusan hati penulis mengucapkan terima kasih yang sebesar-besarnya kepada:

1. Ibu Dr. Ir. Iriany, M.Si, Dosen Pembimbing I yang telah banyak memberikan masukan dan bimbingan kepada penulis selama penulisan Tugas Akhir.

2. Ibu Faridah Hanum, ST. MT, Dosen Pembimbing II yang telah banyak

memberikan masukan dan bimbingan kepada penulis selama penulisan Tugas Akhir.

3. Ibu Ir. Renita Manurung, MT, Koordinator Tugas Akhir.

4. Bapak Dr. ENG. Ir. Irvan, M.Si, Ketua Departemen Teknik Kimia, Fakultas

Teknik, Universitas Sumatera Utara.

5. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, yang telah memberikan ilmu kepada penulis selama menjalani studi.

6. Kedua orang tua penulis, Rudi Hartono dan Sutiana yang telah membesarkan, memberikan doa dan kasih sayang, memberikan dukungan moral dan material serta mendidik dengan penuh kasih sayang.

7. Abang kandung penulis, Fredy, terima kasih banyak atas dukungan dan

8. Sahabat-sahabat penulis, Teddy Julius, Vincent Sim, dan Tomas Y. E. Tambunan yang telah memberikan dukungannya kepada penulis.

9. Seluruh teman-teman dan rekan-rekan yang turut memberikan bantuan kepada

penulis.

Penulis menyadari bahwa tugas akhir ini masih jauh dari kesempurnaan. Untuk itu, Penulis mengharapkan saran dan kritik yang konstruktif dari pembaca. Semoga tugas akhir ini dapat memberi manfaat kepada seluruh pembaca, khususnya mahasiswa/i Teknik Kimia.

Medan, 12 Juni 2012

Penulis,

INTISARI

Pra rancangan Pabrik Pembuatan Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbo Monoksida dengan Reaksi Hidroformilasi Katalis Rhodium Termodifikasi PPh3 dan Silika, direncanakan beroperasi dengan kapasitas

39.600 ton/tahun.

Proses yang digunakan dalam pra rancangan pabrik ini adalah proses hidroformilasi, yaitu dengan mereaksikan senyawa propena dengan gas campuran hidrogekarbon monoksida untuk menghasilkan butiraldehid. Kemudian n-butiraldehid yang terbentuk dipisahkan dan dimurnikan sehingga kemurniannya mencapai 95%.

Pabrik direncanakan beroperasi di daerah Sungai Deli, Namo Rambe, Sumatera Utara dengan bentuk usaha Perseroan Terbatas (PT) dengan sistem organisasi garis dan staf. Pabrik direncanakan beroperasi selam 24 jam dalam 1 hari dengan jumlah hari kerja 340 hari/tahun dan jumlah karyawan sebanyak 150 orang.

Hasil analisa terhadap aspek ekonomi adalah sebagai berikut :

Modal Investasi Total : Rp 2.003.622.687.681,-

Biaya Produksi : Rp 6.979.054.462.482,-

Hasil Penjualan : Rp 7.465.314.818.736,-

Laba Bersih : Rp 348.356.919.220,-

Profit Margin : 6,48 %

Break Even Point : 44,76 %

Return on Investment : 17,39 %

Pay Out Time : 5,75 tahun

Return on Network : 28,98 %

Internal Rate of Return : 26,76 %

DAFTAR ISI

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... viii

DAFTAR TABEL ... ix

4.5 Heater (E-301) ... IV-4 4.6 Destilasi (D-301) ... IV-5 BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan dan Kesehatan Kerja ... VI-5 6.3 Keselamatan Kerja pada Pabrik Pembuatan

Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbon Monoksida Katalis Rhodium

Termodifikasi PPh3 dan Silika ... VI-6

BAB VII UTILITAS ... VII-1 7.1 Kebutuhan Uap ... VII-1 7.2 Kebutuhan Air ... VII-2 7.2.1 Penyaringan ... VII-5 7.2.2 Pengendapan ... VII-5 7.2.3 Klarifikasi ... VII-5 7.2.4 Filtrasi ... VII-6 7.2.5 Demineralisasi... VII-7 7.2.6 Deaerasi ... VII-10 7.3 Kebutuhan Bahan Kimia ... VII-10 7.4 Kebutuhan Listrik ... VII-11 7.5 Kebutuhan Bahan Bakar ... VII-12 7.6 Unit Pengolahan Limbah ... VII-14

7.6.1 Pengolahan Limbah dengan Sistem Activated

8.3 Perincian Luas Tanah ... VIII-8

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.1.1 Bentuk Organisasi Garis ... IX-2 9.1.2 Bentuk Organisasi Fungsional ... IX-2 9.1.3 Bentuk Organisasi Garis dan Staf ... IX-3 9.1.4 Bentuk Organisasi Fungsional dan Staf ... IX-3 9.2 Manajemen Perusahaan ... IX-4 9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6 9.4.1 Rapat Umum Pemegang Saham (RUPS) ... IX-6 9.4.2 Dewan Komisaris ... IX-6 9.4.3 Direktur ... IX-7 9.4.4 Staf Ahli ... IX-7 9.4.5 Sekretaris ... IX-7 9.4.6 Manajer Produksi ... IX-7 9.4.7 Manajer Teknik ... IX-8 9.4.8 Manajer Umum dan Keuangan ... IX-8 9.4.9 Manajer Pembelian dan Pemasaran ... IX-8 9.5 Sistem Kerja ... IX-8 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10 9.7 Sistem Penggajian ... IX-11 9.8 Fasilitas Tenaga Kerja ... IX-12 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1

10.1.1 Modal Investasi Tetap / Fixed Capital Investment

DAFTAR GAMBAR

Gambar 2.1 Struktur aldehid ... II-1 Gambar 2.2 Struktur Butiraldehid ... II-2 Gambar 2.3 Kegunaan Butiraldehid ... II-3 Gambar 2.4 Turunan Senyawa n-Butiraldehid dan i-Butiraldehid ... II-4 Gambar 2.5 Konsumsi Dunia Terhadap Oxo Chemichal ... II-13 Gambar 2.6 Reaksi Pembentukan Butiraldehid ... II-15 Gambar 6.1 Instrumentasi pada Alat ... VI-5 Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan

Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbon Monoksida Katalis Rhodium

Termodifikasi PPh3 dan Silika ... VIII-9

Gambar 9.1 Badan Struktur Organisasi Perusahaan Pabrik Pembuatan Butiraldehid dari Propena dan Gas Campuran

Hidrogen-Karbon Monoksida Katalis Rhodium

Termodifikasi PPh3 dan Silika ... IX-13

Gambar LD.1 Sketsa Sebagian Bar Screen, Satuan mm (Tampak Atas) ... LD-2 Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage) dan

Tangki Pelarutan ... LE-5 Gambar LE.2 Grafik Break Even Point (BEP) Pabrik Pembuatan

Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbon Monoksida Katalis Rhodium

DAFTAR TABEL

Tabel 1.1 Data Statistik Kebutuhan Dunia akan Butiraldehid ... I-2 Tabel 2.1 Perbandingan Sifat n-butiraldehid dan i-butiraldehid ... II-11 Tabel 2.2 Perbedaan dari Penggunaan Katalis Coblat dan Rodium ... II-13 Tabel 3.1 Neraca Massa Reaktor ...III-1 Tabel 3.2 Neraca Massa Vertical Knockout Drum ...III-1 Tabel 3.3 Neraca Massa Kolom Distilasi I ...III-2 Tabel 3.4 Neraca Massa Kondensor ...III-2 Tabel 3.5 Neraca Massa Reboiler ...III-2 Tabel 4.1 Panas Masuk Heater pada Alur 2 ... IV-1 Tabel 4.2 Panas Keluar Heater pada Alur 4 ... IV-1 Tabel 4.3 Panas pada vaporizer (V-101) ... IV-2 Tabel 4.4 Panas masuk alur 3 ... IV-2 Tabel 4.5 Panas masuk alur 4 ... IV-2 Tabel 4.6 Panas keluar alur 5 ... IV-3 Tabel 4.7 Panas pada Cooler (E-201) ... IV-3 Tabel 4.8 Panas masuk heater E-301 pada alur 7 ... IV-4 Tabel 4.9 Panas keluar heater H-201 pada alur 9 ... IV-4 Tabel 4.10 Perhitungan Neraca Panas masuk Destilasi ... IV-5 Tabel 4.11 Perhitungan Neraca Panas keluar di Destilat ... IV-6 Tabel 4.12 Perhitungan Neraca Panas keluar di Bottom ... IV-6 Tabel 4.13 Perhitungan Panas Laten air ... IV-7 Tabel 4.14 Perhitungan Neraca Panas di puncak kolom distilasi ... IV-7 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan

Pabrik Pembuatan Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbon Monoksida Katalis

Rhodium Termodifikasi PPh3 dan silika... VI-3

Tabel 7.5 Kebutuhan Listrik pada Unit Proses ... VII-7 Tabel 7.6 Kebutuhan Listrik pada Unit Utilitas ... VII-7 Tabel 7.7 Total Kebutuhan Listrik ... VII-8 Tabel 8.1 Perincian Luas Tanah ... VIII-8 Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-9 Tabel 9.2 Jumlah Karyawan dan Kualifikasinya... IX-10 Tabel 9.3 Perincian Gaji Karyawan ... IX-11 Tabel LA.1 Neraca Massa Reaktor ... LA-4 Tabel LA.2 Neraca Massa Separator Tekanan Tinggi ... LA-5 Tabel LA.3 Neraca Massa Kolom Destilasi I... LA-7 Tabel LA.4 Tabel Konstanta Antoine ... LA-8 Tabel LA.5 Suhu Umpan Masuk Kolom Destilasi I ... LA-8 Tabel LA.6 Titik Embun Kolom Destilasi I ... LA-9 Tabel LA.7 Titik Gelembung Kolom Destilasi I ... LA-9 Tabel LA.8 Omega Point Kolom Destilasi I ... LA-10 Tabel LA.9 Perhitungan RDm ... LA-10

Tabel LB.15 Panas keluar heater H-201 pada alur 9 ...LB-20 Tabel LB.16 Perhitungan Neraca Panas masuk Destilasi ...LB-22 Tabel LB.17 Perhitungan Neraca Panas keluar di Destilat ...LB-22 Tabel LB.18 Perhitungan Neraca Panas keluar di Bottom ...LB-23 Tabel LB.19 Perhitungan Panas Laten air ...LB-23 Tabel LB.20 Perhitungan Neraca Panas di puncak kolom distilasi ...LB-24 Tabel LE.1 Perincian Harga Bangunan dan Sarana Lainnya ... LE-1 Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3 Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-6 Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-7 Tabel LE.5 Biaya Sarana Transportasi ... LE-10 Tabel LE.6 Perincian Gaji Pegawai ... LE-13 Tabel LE.7 Perincian Biaya Kas ... LE-16 Tabel LE.8 Perincian Modal Kerja... LE-17 Tabel LE.9 Aturan Depresiasi sesuai UU Republik Indonesia No. 17

Tahun 2000 ... LE-18 Tabel LE.10 Perhitungan Biaya Depresiasi sesuai UU RI No. 17 Tahun

DAFTAR LAMPIRAN

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia sebagai negara yang sedang berkembang akan melaksanakan pembangunan dan pengembangan di berbagai sektor, salah satunya adalah sektor industri. Dalam pembangunan, sektor industri makin berperan penting sebagai motor penggerak dalam pembangunan suatu negara. Sektor ini diharapkan disamping sebagai penyerap tenaga kerja terbesar, penghasil devisa negara, juga sebagai pemacu pertumbuhan ekonomi negara.

Industri yang sedang berkembangkan di Indonesia adalah industri kimia. Melalui industri ini diharapkan Indonesia dapat memanfaatkan potensi-potensi yang ada, karena industri kimia membutuhkan perangkat-perangkat lain untuk memenuhi tujuannya. Adanya peningkatan di sektor industri kimia ini akan menyebabkan kebutuhan bahan baku kimia semakin meningkat.

Untuk menopang kelangsungan industri yang bergerak dalam bidang penghasil barang jadi, maka dibutuhkan industri yang mampu menghasilkan bahan baku. Sampai saat ini kebutuhan bahan baku dan bahan penunjang di Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan bahan penunjang tersebut dapat dihasilkan di dalam negeri, hal ini tentu sangat menghemat pengeluaran devisa.

Tabel 1.1 Data Statistik Kebutuhan Dunia akan Butiraldehid

(Anonim, 2012a)

Dari Tabel 1.1 dapat dilihat bahwa kebutuhan dunia akan butiraldehid terus meningkat dari tahun 2004 sampai tahun 2006. Hal ini diakibatkan adanya perkembangan pembangunan di sektor industri kimia. Pertumbuhan akan kebutuhan butiraldehid di dunia adalah sekitar 2-3% per tahun (Tudor dan Ashley, 2007). Dari kebutuhan akan butiraldehid tahun 2004-2006 dapat diestimasi kebutuhan butiraldehid pada tahun-tahun berikutnya.

Gambar 1.1 Grafik Estimasi Kebutuhan Butiraldehid

Dari gambar 1.1 diatas dapat dilihat persamaan linier yang dapat digunakan untuk mengestimasi perkembangan kebutuhan dunia akan butiraldehid pada tahun 2011 sampai tahun 2013.

y = 11.233.382,50x + 19.750.122,00

0 10000000 20000000 30000000 40000000 50000000 60000000

0 1 2 3 4

K

e

but

uha

n B

ut

ir

a

lde

hi

d

(K

G

/t

a

hun

)

Tahun

Estimasi Kebutuhan Butiraldehid

2004 2005 2006

Tahun Berat (kg)

2004 33.971.540

2005 36.240.816

Tabel 1.2 Data Estimasi Kebutuhan Dunia akan Butiraldehid

Dengan dilakukannya pembangunan pabrik butiraldehid di Indonesia diharapkan dapat mengurangi kebutuhan Indonesia maupun dunia akan butiraldehid, dapat memacu industri-industri lain yang membutuhkan butiraldehid sebagai bahan baku maupun bahan sampingan.

1.2Perumusan Masalah

Tingginya kebutuhan dunia akan butiraldehid yang merupakan produk intermediet untuk menghasilkan produk-produk lain seperti n-butanol, 2 etil heksanol (2-EH), dan Poli Vinil Butiral (PVB) memberikan peluang kepada Indonesia sebagai salah satu negara penghasil butiraldehid untuk memenuhi kebutuhan butiraldehid di Indonesia dan juga di dunia sehingga dapat dibuat suatu prarancangan pabrik pembuatan butiraldehid dari propena dan campuran gas hidrogen-karbon monoksida dengan reaksi hidroformilasi menggunakan katalis rhodium termodifikasi silika.

1.3Tujuan Pra Rancangan Pabrik

Tujuan pra rancangan pabrik pembuatan butiraldehid dari propena dan gas campuran hidrogen-karbon monoksida dengan reaksi hidroformilasi menggunakan katalis rhodium termodifikasi silika adalah:

1. Untuk menerapkan berbagai disiplin ilmu yang diperoleh di bangku

perkuliahan khususnya bidang perancangan pabrik, proses, dan operasi teknik kimia yang akan memberikan gambaran tentang kelayakan prarancangan pendirian pabrik ini.

2. Untuk memberikan informasi tentang perkiraan tata tancangan pabrik

pembuatan n-butiraldehid dari propena dan gas campuran hidrogen-karbon monoksida dengan reaksi hidroformilasi katalis rhodium termodifikasi PPh3

dan silika.

Tahun Berat (kg)

2011 109.617.182

2012 120.850.564

3. Untuk memperkirakan total biaya yang diperlukan serta tata letak pabrik yang akan didirikan.

1.4Manfaat Pra Rancangan Pabrik

BAB II

TINJAUAN PUSTAKA

2.1 Aldehid

Aldehid adalah suatu senyawa yang mengandung gugus karbonil (C=O) yang terikat pada sebuah atau dua buah unsur hidrogen. Aldehid berasal dari “alkohol dehidrogenatum“ (cara campurannya).

Struktur Aldehid : R – CHO

Gambar 2.1 Struktur aldehid Ciri-ciri aldehid :

- Merupakan senyawa polar, TD aldehid > senyawa non polar(Ratna dkk,2010)

- Senyawa-senyawa aldehid dengan ju mlah atom C rendah(1 s/d 5

atom C) sangat mudah larut dalam air. Sedangkan senyawa aldehid dengan jumlah atom C lebih dari 5 sukar larut dalam air.

- Aldehid dapat dioksidasi menjadi asam karboksilatnya.

- Aldehid dapat direduksi dengan gas H2 membentuk alkohol primernya.

(Efrilianti, 2010)

2.2 Butiraldehid

Aldehid yang banyak digunakan dalam dunia industri adalah formaldehid (metanal), asetaldehid (etanal), isobutiraldehid (2-metilpropanal), dan butiraldehid (n-butanal) (Othmer, 1998).

Gambar 2.2 Struktur Butiraldehid

N-butiraldehid sebagai bahan baku pembuatan n-butanol ini merupakan cairan jernih yang tidak berwarna dan mempunyai bau yang khas. Sifat fisika n-butiraldehid antara lain dapat larut dalam air, etil alkohol, etil asetat, aseton, dan toluena, dan merupakan zat yang mudah terbakar (Surijarifre, 2009).

Butiraldehid dihasilkan dari reaksi hidroformilasi antara propena dan gas campuran antara hidrogen-karbon monoksida. Pada reaksi hidroformilasi gugus ganda pada propena bereaksi berikatan dengan gas campuran hidrogen-karbon monoksida membentuk n-butiraldehid dan i-butiraldehid seperti yang ditunjukkan di bawah.

Reaksi Hidroformilasi:

2RCH2 = CH2 + 2CO + 2H2 RCH2CH2CHO + RCH(CH3)CH

Propena n-butiraldehid i-butiraldehid

Propena dan gas campuran hidrogen-karbon monoksida merupakan reaktan yang digunakan dalam proses hidroformilasi ini. Sedangkan katalis yang

digunakan adalah rhodium yang berikatan dengan ligannya PPh3

(tripenilpospin). Katalis ini disuspensikan dengan air agar mempermudah proses. Pada proses ini juga dibantu dengan silika untuk memperbesar konversi reaksi. (Othmer, 1998).

2.3 Kegunaan Butiraldehid

dan untuk selanjutnya hidrogenasi 2-etil heksanal akan menghasilkan 2-etil heksanol yang banyak digunakan sebagai plasticiser.

Produk n-butanol dihasilkan dari proses hidrogenasi n-butiraldehid, sedangkan penambahan polivinil alkohol pada n-butiraldehid menghasilkan polivinil butiral. I-butiraldehid yang merupakan produk antara dalam pembuatan n- butiraldehid pada proses hidroformilasi ini juga memiliki banyak kegunaan. Hidrogenasi dari i-butiraldehid akan menghasilkan isobutanol yang berguna sebagai bahan plasticiser dan pelarut. Sedangkan oksidasi i-butiraldehid menghasilkan asam isobutiral (Anonim, 2003b). Untuk kegunaan lebih lengkapnya dapat dilihat pada gambar 2.3.

Propylene

i- butyraldehyde

n-butyraldehyde

n-butanol

i-Butanol Texanol TM

NeopentylGlycol

Diiso-octyl Phthalate Trimethylolpropane

Polyvinyl Butiral

2-Ethylhexanol 2-Ethylhexyl Acrylate

Butyl Amines Butyl Acrelate Butyl Acetate

Ethylene Glycol Monobutyl Ether

Gambar 2.4 Turunan Senyawa n-Butiraldehid dan i-Butiraldehid (Agar, 2003)

Produk butiraldehid adalah n-butiraldehid dan iso-butiraldehid yang banyak sekali manfaatnya baik sebagai produk jadi maupun sebagai produk intermedietnya.

1. Kegunaan n-butiraldehid

- Sebagai plasticiser digunakan untuk menambah flexibilitas dan

memudahkan dalam proses pengolahan plastik. - Bahan baku polivinil butiral

- Kondensasi butiraldehid dengan phenol fan HCl atau NaOH serta

formaldehid membentuk resin yang digunakan sebagai molding powder.

- Bahan baku but ilamina yang digunakan sebagai zat warna, bahan

insekt isida dan zatfloatasi

- Bahan baku 2-et il-1-heksano l yang merupakan solvent

defoaming, dispersing, dan wetting agent.

- Surface coating agent, digunakan untuk pelarut tinta printing 2. Kegunaan iso-butiraldehid

- Bahan baku asam panthothenic untuk bahan baku suplemen makanan - Bahan baku valen untuk bahan baku suplement makanan

2.4 Sifat Reaktan, Produk, dan Bahan Baku

2.4.1 Propena (C3H6)

A.Sifat – Sifat Fisika

1. Berat molekul : 42,0804 gr/mol

2. Titik didih : 225,4K - 47,7 °C

3. Titik beku : 87,6 K

4. Temperatur kritis : 365 K

5. Tekanan kritis : 4,6 Mpa

6. Volume kritis : 181 cm3/mol

7. Densitas cairan pada 223 K : 0,612 gr/ cm3

8. Entalpi pembentukan : 20,42 kJ/ mol

9. Wujud : Gas

10. Merupakan senyawa yang tidak berwarna yang memiliki bau tajam (Othmer, 1998)

B. Sifat – Sifat Kimia

1. Propena diproduksi melalui proses steam cracking hidrokarbon pada pemurnian minyak bumi yang juga menghasilan etilen, metana dan hidrogen.

Reaksi : 2CH3CH2CH3 CH3CH = CH2 + CH2 = CH2 = CH4 +

H2

2. Reaksi propena dengan salah satu asam karboksilat menghasilan propena oksida yang banyak digunakan dalam industri plastik poliuretan dan foam.

3. Produk iso-propil alkohol dibuat dari propilen dengan asam sulfat yang untuk selanjutnya direaksikan dengan uap air. Produk ini banyak digunakan dalam proses industri kimia, pelarut, dan farmasi.

Reaksi : CH3=CH CH3 t- BuOOH CH2 CH CH2

or

ϕ – CH – OOH O

CH 3 propylene oxide

Reaksi :

(Speight, 1995)

2.4.2 Karbon Monoksida (CO)

A.Sifat – Sifat Fisika

1. Berat molekul : 28,01 gr/mol

2. Titik didih : 68,09K

3. Titik lebur : 81,65 K

4. Densitas pada 273 K : 1,2501 kg/ cm3

5. Temperatur kritis : 132,9 K

6. Tidak berwarna 7. Tidak berbau 8. Tidak berasa 9. Bersifat racun

(Othmer, 1998) B. Sifat – Sifat Kimia

1. Reaksi eksotermik antara uap air dan karbon akan menghasilkan gas sintetis yang digunakan sebagai bahan baku dalam proses hidroformilasi.

Reaksi : H2O + C → H2 + CO

2. Karbon monoksida merupakan hasil samping dari reduksi biji logam oksida dengan karbon.

Reaksi : MO + C → M + CO

3. Reaksi karbon monoksida dengan alkohol merupakan proses dalam industri etil akrilat.

Reaksi : CO + HC = CH + C2H5OH → CH2 = CHCOOC2H5

ethyl acrylate

2.4.3 Hidrogen (H2)

A.Sifat – Sifat Fisika

1. Berat molekul : 2 gr/mol

2. Viskositas pada 0°C : 0,00839 cP

3. Densitas pada 0°C : 0,04460 x 103 mol/ cm3

4. Konduktivitas : 1,740mW/(cm.K)

5. Tidak berwarna

6. Tidak berbau 7. Bersifat non logam

8. Merupakan gas diatomik yang sangat mudah terbakar. 9. Unsur teringan

10. Senyawa hidrogen relatif langka dan jarang dijumpai secara alami di bumi.

(Othmer, 1998) B. Sifat – Sifat Kimia

1. Hidrogen biasanya dihasilkan secara industri dari berbagai senyawa hidrokarbon seperti metana.

Reaksi : CH4 + H2O → CO + 3H2

2. Elektrolisis air menghasilkan hidrogen atau disebut juga dengan dekomposisi air.

Reaksi : 2H2O → 2H2 + O2

3. Keseluruhan dari reaksi steam hidrokarbon ini dalam industri akan menghasilkan efisiensi dalam operasi dan memberikan panas pada boiler.

Reaksi : CH4 + 2O2→ CO2 + 2H2O

CH4 + 2O2→ CO2 + 2H2

CH4 + 2H2O→ CO + 3H2

4. Reaksi antara hidrogen dan karbon monoksida merupakan reaksi

yang sangat penting dalam produksi metanol. Reaksi : CO + 2H2→ CH3OH

5. Campuran gas digunakan untuk memproduksi substitusi gas alam

Reaksi : CO + 3H2→ CH4 + H2O

(Othmer, 1998).

2.4.4 Rhodium (Rh)

A.Sifat – sifat Fisik:

1. Berat molekul : 102,90550 gr/mol

2. Massa jenis : 12,41 gr / cm3

3. Titik lebur : 2237 K

4. Titik didih : 3968 K

5. Kalor peleburan : 26,59 kJ/mol

6. Kalor penguapan : 494 kJ/mol

7. Kapasitas kalor : 24,98 J/(mol.K)

8. Konduktivitas termal : 150 W/(m.K)

9 Merupakan logam transisi yang berwarna putih keperakan

dan sering digunakan sebagai katalis. (Anonim, 2012e)

B. Sifat – sifat Kimia :

1. Rhodium sebagian tahan terhadap serangan atmosfer. Pada

pemanasan dengan oksigen pada suhu 600 °C, rhodium logam memberikan rodium (III) oksida, Rh2O3.

Reaksi: 4Rh(s) + 3O2(g) → 2Rh2O3(s)

2. Rodium sebagai Metal bereaksi langsung dengan gas fluor untuk membentuk rodium sangat korosif (VI) fluoride (RhF6).

Reaksi: Rh(s) + 3F2(g) → RhF6(s)

3. Trihalides rodium (III) fluoride, IrCl3, rhodium (III) klorida, IrCl3,

dan rhodium (III) bromida, IrBr3, dapat dibentuk melalui reaksi

langsung logam dengan halogen bawah anhidrat (kering) kondisi. Reaksi: 2Rh(s) + 3F2(g) → 2RhF3(s) [merah]

2Rh(s) + 3Cl2(g) → 2RhCl3(s) [merah]

2Rh(s) + 3Br2(g) → 2RhBr3(s) [merah – abu]

2.4.5 Trifenilfosfin (C18H15P)

A.Sifat – Sifat Fisik :

1. Berat molekul : 262,29 gr/mol

2. Titik didih : 337 °C

3. Titik lebur : 79 °C - 81°C

4. Spesifik graviti : 1,08

5. Tidak larut dalam air

6. Merupakan pengoksidasi kuat yang sering digunakan sebagai ligan katalis dalam dunia industri

7. Berbentu serbuk putih. B. Sifat – sifat Kimia :

1. Trifenilfosfin mengalami oksidasi lambat dengan udara untuk menjadi oksida trifenilfosfin, Ph3PO:

Reaksi : 2 PPh3 + O2→ 2 OPPh3

2. oksigenasi pada PPh3 dimanfaatkan untuk mengisap oksigen dari peroksida organik, yang umumnya terjadi dengan retensi konfigurasi:

Reaksi : PPh3 + RO2H → OPPh3 + ROH (R = alkyl)

3. PPh3 teroksidasi lagi menjadi OPPh3 dalam aplikasi ini, yang

mengubah alkohol untuk alkil halida menggunakan CX4 (X = Cl,

Br):

Reaksi : PPh3 + CBr4 + RCH2OH → OPPh3 + RCH2Br + HCBr3

(Anonim, 2012g)

2.4.6 Silika ( SiO2)

A.Sifat – Sifat Fisik :

1. Titik didih : 2230 °C

2. Densitas : 2,648 g/cm3

3. Berat molekul : 60,08 /mol

4. Kelarutan dalam air : 0,079 g /L

B. Sifat – sifat Kimia :

1. Metode alternatif yang digunakan untuk deposit lapisan SiO2 meliputi :

- Suhu rendah oksidasi (400-450 °C) dari silan SiH4 + 2 O2→ SiO2 + 2 H2O

- Dekomposisi Tetraethyl ortosilikat (TEOS) pada 680-730 °C Si(OC2H5)4→ SiO2 + 2 H2O + 4 C2H4

- Plasma ditingkatkan deposisi uap kimia menggunakan TEOS pada sekitar 400 °C

Si(OC2H5)4 + 12 O2→ SiO2 + 10 H2O + 8 CO2

2. Silika pyrogenic (kadang disebut silika diasapi atau silika fume), yang merupakan bentuk partikulat yang sangat halus silikon dioksida, disusun dengan membakar SiCl4 dalam api hidrokarbon yang kaya oksigen untuk menghasilkan sebuah "asap" SiO2:

SiCl4 + 2 H2 + O2→ SiO2 + 4 HCl.

(Anonim, 2011)

2.4.7 Air (H2O)

A.Sifat – sifat Fisik:

1. Titik beku : 0 °C

2. Titik didih : 100 °C

3. Densitas : 1 gr/ml

4. Berat molekul : 18,0148 gr/mol

5. Spesifik gravity (cair) : 1 gr/ml 6. Spesifik gravity (baku) : 0,195

7. Kalor jenisnnya : 1 kal/gr°C

8. Viskositas : 0,8909 mPa.s (25°C)

9. Membiaskan cahaya datang.

10. pH antara 6,8-7,2.

11. Merupakan larutan elektrolit.

14. Merupakan senyawa kovalen. (Perry, 1999)

B. Sifat – sifat Kimia :

1. Cairan polar yang sedikit terdisosiasi secara tidak proporsional ke dalam ion hidronium.

Reaksi : 2 H2O (l) H3O+ (aq) + OH− (aq)

2. Dalam reaksi dengan amonia, NH3 menyumbangkan air ion H +, dan dengan demikian bertindak sebagai asam:

Reaksi : NH3 (base) + H2O (acid) b NH+4 + OH−

3. Karena atom oksigen dalam air memiliki dua pasangan mandiri, air sering bertindak sebagai basa Lewis atau donor pasangan elektron dalam reaksi dengan asam Lewis.

Reaksi :

H+ (Lewis acid) + H2O (Lewis base) → H3O+

Fe3+ (Lewis acid) + H2O (Lewis base) → Fe(H2O)3+6

Cl− (Lewis base) + H2O (Lewis acid) → Cl(H2O)−6

(anonim, 2011b)

2.4.8 Butiraldehid (C4H8O)

A.Sifat – Sifat Fisika

Tabel 2.1 Perbandingan Sifat n-butiraldehid dan i-butiraldehid

No Keterangan n-Butiraldehid i-Butiraldehid

1. Rumus kimia n-C3H7CHO i-C3H7CHO

2. Berat molekul 72,1062 gr/mol 72,1062 gr/mol

3. Titik didih 74,8 °C 64,1 °C

4. Titik lebur -96,4 °C -60,0 °C

5. Temperatur kritis 263,95 °C 233,85 °C

6. Tekanan kritis 4000 kPa 4100 kPa

7. Densitas cairan 801,6 kg/m3 798,1 kg/m3

8. Viskositas 0,343 cP 0,504 cP

B. Sifat – Sifat Kimia

1. Dihasilkan melalui reaksi antara propena dan gas campuran.

Reaksi:CH3CH=CH2 + CO + H2 →C H3CH2CH2CHO + (CH3)2CHCHO

2. Hidrogenasi n-butiraldehid menghasilkan n-butanol. Reaksi : C3H7CHO + H2→ C4H9OH

3. Proses aldolisasi dari n-butiraldehid menghasilkan 2-etil heksanal dan untuk selanjutnya hidrogenasi 2-etil heksanal akan menghasilkan 2-etil heksanol yang banyak digunakan sebagai plasticiser.

4. Penambahan polivinil alkohol pada n-butiraldehid menghasilkan polivinil butiral.

5. Hidrogenasi dari i-butiraldehid akan menghasilkan isobutanol yang berguna sebagai bahan plasticiser dan pelarut.

6. Oksidasi i-butiraldehid menghasilkan asam isobutiral. (Othmer, 1998)

2.5 Pembuatan Aldehid

Cara pembuatan aldehid adalah dengan cara reaksi hidroformilasi.

Reaksi ini ditemukan oleh Roelen of Ruhrchemie AG di Jerman pada tahun 1938. Katalis yang digunakan pertama kali adalah Cobalt tetracarbonyl hidrida (HCo(CO)4) pada temperatur operasi 110 – 180 oC dan tekanan 200 – 250 atm

dengan konversi olefin sebesar 85 – 90 %. Reaksi hidroformilasi ini merupakan proses yang paling banyak digunakan dalam produksi bahan kimia dengan logam transisi kompleks, yaitu sekitar 3,5 x 109 kg/tahun. Reaksi ini dapat mengkonversi olefin menjadi rantai lurus dan cabang dengan perbandingan 3 : 1 (freepatens, 2008).

Pembuatan butiraldehid dari propena di dunia sangat banyak dilakukan melalui proses oxo. Produksi dan konsumsi dunia akan oxo reaction pada tahun 2005 mencapai 2,9 juta meter ton.

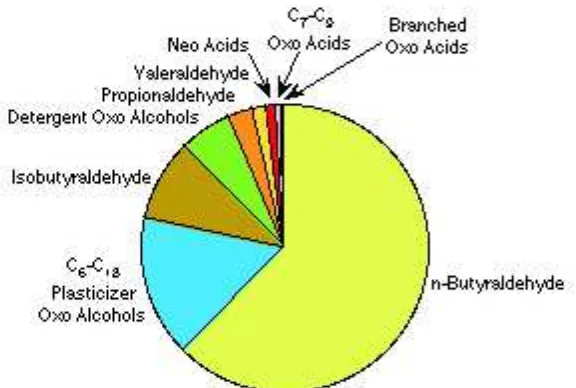

Gambar 2.5 Konsumsi Dunia Terhadap Oxo Chemichal

(Anonim, 2012 b)

2.6 Pemilihan Proses

Berikut beberapa pertimbangan yang dilakukan dalam pemilihan proses, bahan dan reaktor dalam pembuatan butiraldehid :

1. Penelitian mengenai reaksi hidroformilasi dewasa ini terfokus pada

penggunaan katalis cobalt dan rhodium. Namun katalis akan kami

pergunakan yaitu rhodium tripenilpospin (Rh-PPh3). Hal ini disebabkan

karena rhodium merupakan katalis logam yang sangat reaktif bila dibandingkan dengan katalis logam lainnya.

Perbandingan kereaktifan logam-logam katalis adalah sebagai berikut: Rh >> Co >> Ir > Ru > Os> Pt > Pd > Fe > Ni

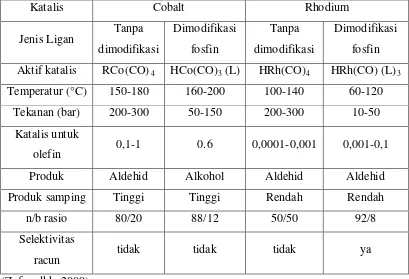

Tabel 2.2 Perbedaan dari Penggunaan Katalis Coblat dan Rodium

Katalis Cobalt Rhodium

Jenis Ligan Tanpa

dimodifikasi

Dimodifikasi fosfin

Tanpa dimodifikasi

Dimodifikasi fosfin

Aktif katalis RCo(CO) 4 HCo(CO)3 (L) HRh(CO)4 HRh(CO) (L)3

Temperatur (°C) 150-180 160-200 100-140 60-120

Tekanan (bar) 200-300 50-150 200-300 10-50

Katalis untuk

olefin 0,1-1 0.6 0,0001-0,001 0,001-0,1

Produk Aldehid Alkohol Aldehid Aldehid

Produk samping Tinggi Tinggi Rendah Rendah

n/b rasio 80/20 88/12 50/50 92/8

Selektivitas

racun tidak tidak tidak ya

(Zafar, dkk. 2009)

2. Reaktor yang digunakan yaitu Fixed Bed. Reaktor ini berbentuk kolom yang dilengkapi dengan katalis berbentuk padatan(SiO2) dan katalis padat yang

disuspensikan (Rhodium). Gas Propena dan gas campuran dialirkan dari bawah reaktor setelah katalis dimasukkan terlebih dahulu ke dalam reaktor. Ketika proses reaksi terjadi terjadi gelembung-gelembung akibat masuknya gas dari bawah. Produk yang dihasilkan(n-butiraldehid dan i-butiraldehid) akan berbentuk gas dan mengalir keluar dari atas reaktor.

3. Pemurnian produk menggunakan destilasi karena adanya perbedaan titik

didih antara n-butiraldehid dan i-butiraldehid. Dimana titik didih n-C4H8O

yaitu 74,8 oC dan i-C4H8O yaitu 64,1 oC.

2.7 Deskripsi Proses

Proses pembuatan butiraldehid dari propena dan gas campuran dengan ini meliputi :

2.7.1 Persiapan Bahan Baku

13 atm sebelum dimasukkan ke dalam reaktor. Campuran gas ini terlebih dulu dinaikkan suhunya mencapai 120 oC dengan menggunakan Heater I

(E-101) dan tekanannya diturunkan dengan dimasukan ke dalam Expander I (JC-102) sehingga gas yang dihasilkan memiliki tekanan 2 atm.

Reaktan yang berada dalam tangki penyimpanan (TT-101) terdiri dari propana dan propena dimana propana 3,5 % dan propena 96,5% yang berwujud cair dengan suhu awal -49,85 °C dan tekanan 6 atm dipompakan ke vaporizer (V-101) untuk diuapkan dan menaikkan suhu reaktan menjadi suhu 120 oC dan tekanannya diturunkan hingga 2 atm dengan expander II

(JC-101) sebelum dipompakan ke reaktor R-101 .

Setelah semua persiapan bahan baku selesai di proses, reaktan dan gas campuran dimasukkan ke dalam reaktor R-101 maka tahap reaksi akan dimulai.

2.7.2 Tahap Reaksi

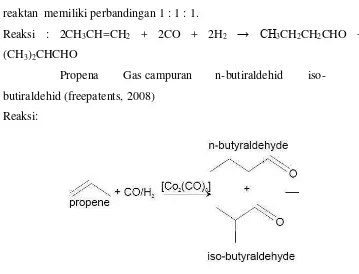

Propena dan gas campuran (CO dan H2) yang digunakan sebagai

reaktan memiliki perbandingan 1 : 1 : 1.

Reaksi : 2CH3CH=CH2 + 2CO + 2H2 → CH3CH2CH2CHO +

(CH3)2CHCHO

Propena Gas campuran n-butiraldehid

[image:33.595.160.519.410.684.2]iso-butiraldehid (freepatents, 2008) Reaksi:

Katalis yang digunakan adalah katalis Rhodium yang berikatan dengan ligannya yaitu PPh3 (Triphenilphospin) dan dimodifikasi dengan

SiO2 (Silika) yang telah di-packing ke dalam reaktor packed bed (R-101).

Dengan menggunakan katalis ini dan kondisi operasi bertemperatur 120 oC dan tekanan 2 atm, dapat diperoleh konversi reaktan sebesar 100%.

Campuran gas yang keluar dari reaktor selanjutnya didinginkan pada

cooler E-201 untuk menurunkan keluaran produk menjadi 60 oC, hal ini dilakukan untuk mencairkan produk (n- dan i-butiraldehid) sehingga produk (n- dan i-butiraldehid) dan reaktan yang berupa gas (hidrogen) dapat terpisahkan berdasarkan fasanya. Setelah didinginkan produk dialirkan ke compressor (JC-201) untuk menaikkan tekanan produk dan reaktan sisa yang berupa gas (hidrogen) menjadi 6 atm sehingga produk (n- dan i-butiraldehid) dapat mengembun sempurna untuk selanjutnya dipisahkan dengan Vertical Knockout Drum (FG-201) yang dilengkapin

wire mesh deentrainer untuk mencegah cairan ikut terikut bersama gas reaktan sisa sehingga produk dan reaktan dapat terpisah sempurna. Gas hidrogen yang terpisah akan dialirkan ke tangki hidrogen sisa TT-201.

Produk yang dihasilkan terdiri dari campuran n- dan i-butiraldehid. Produk ini akan dimurnikan berdasarkan perbedaan titik didihnya pada kolom destilasi D-301. Sebelum dimurnikan pada kolom destilasi, larutan ini dipompakan ke expander (JC-301) untuk menurunkan tekanannya dari 6 atm menjadi 1 atm. Selanjutnya campuran n- dan i-butiraldehid dipanaskan pada heater E-301 untuk mencapai suhu operasi 73,947 oC pada kolom destilasi.

2.7.3 Tahap Pemurnian Produk

(V-301). Dari akumulator, aliran sebagian di refluks ke kolom destilasi

dan sebagian lagi dipompakan ke cooler E-402 sehingga suhu

BAB III

NERACA MASSA

Hasil Perhitungan neraca massa pada proses pembuatan n-butiraldehid dengan kapasitas 39.600 ton/tahun adalah sebagai berikut :

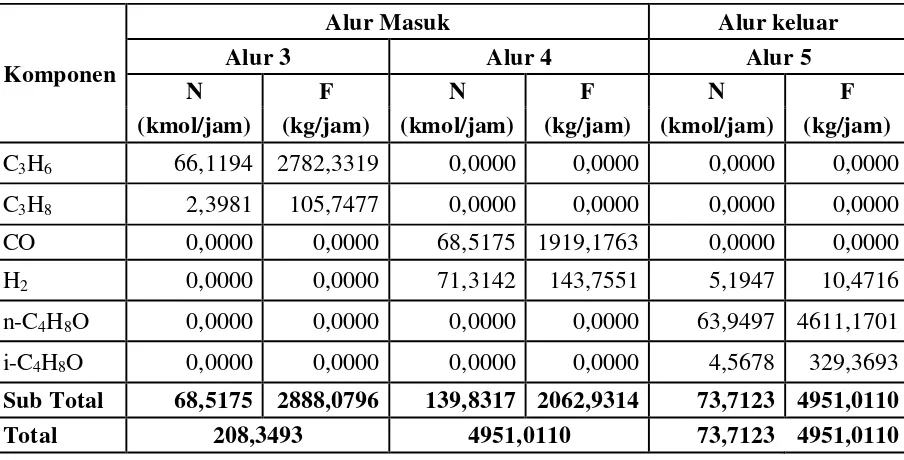

3.1 Reaktor (R-101)

Tabel 3.1 Neraca Massa Reaktor

Komponen

Alur Masuk Alur keluar

Alur 3 Alur 4 Alur 5

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

C3H6 66,1194 2782,3319 0,0000 0,0000 0,0000 0,0000

C3H8 2,3981 105,7477 0,0000 0,0000 0,0000 0,0000

CO 0,0000 0,0000 68,5175 1919,1763 0,0000 0,0000

H2 0,0000 0,0000 71,3142 143,7551 5,1947 10,4716

n-C4H8O 0,0000 0,0000 0,0000 0,0000 63,9497 4611,1701

i-C4H8O 0,0000 0,0000 0,0000 0,0000 4,5678 329,3693

Sub Total 68,5175 2888,0796 139,8317 2062,9314 73,7123 4951,0110

Total 208,3493 4951,0110 73,7123 4951,0110

[image:37.595.117.569.249.479.2]3.2 Vertical Knockout Drum (FG-201)

Tabel 3.2 Neraca Massa Vertical Knockout Drum

Komponen

Alur Masuk Alur Keluar

Alur 6 Alur 7 Alur 8

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

H2 5,1947 10,4716 0,0000 0,0000 5,1947 10,4716

n-C4H8O 63,9497 4611,1701 63,9497 4611,1701 0,0000 0,0000

i-C4H8O 4,5678 329,3693 4,5678 329,3693 0,0000 0,0000

Sub Total 73,7123 4951,0110 68,5175 4940,5394 5,1947 10,4716

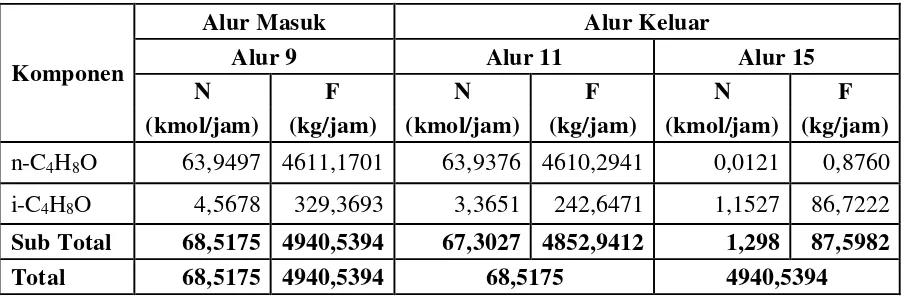

3.3 Kolom Distilasi I (D-301)

Tabel 3.3 Neraca Massa Kolom Distilasi I

Komponen

Alur Masuk Alur Keluar

Alur 9 Alur 11 Alur 15

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

n-C4H8O 63,9497 4611,1701 63,9376 4610,2941 0,0121 0,8760

i-C4H8O 4,5678 329,3693 3,3651 242,6471 1,1527 86,7222

Sub Total 68,5175 4940,5394 67,3027 4852,9412 1,298 87,5982

Total 68,5175 4940,5394 68,5175 4940,5394

3.4 Kondensor (E-303)

Tabel 3.4 Neraca Massa Kondensor

Komponen

Alur Masuk Alur Keluar

Alur 13 Alur 14 Alur 15

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

n-C4H8O 0,3326 23,9803 0,3204 23,1043 0,0121 0,8760

i-C4H8O 32,9243 2374,0496 31,7216 2287,3273 1,2027 86,7222

Sub Total 33,2569 2398,0299 32,0421 2310,4317 1,2148 87,5982

Total 33,2569 2398,0299 33,2569 2398,0299

[image:38.595.113.565.125.275.2]3.5 Reboiler (E-302)

Tabel 3.5 Neraca Massa Reboiler

Komponen

Alur Masuk Alur Keluar

Alur 10 Alur 12 Alur 11

N F N F N F

(kmol/jam) (kg/jam) (kmol/jam) (kg/jam) (kmol/jam) (kg/jam)

n-C4H8O 95,5316 6888,4225 31,5941 2278,1284 63,9376 4610,2941

i-C4H8O 5,0280 362,5486 1,6628 119,9015 3,3651 242,6471

Sub Total 100,5596 7250,9711 33,2569 2398,0299 67,3027 4852,9412

BAB IV

NERACA PANAS

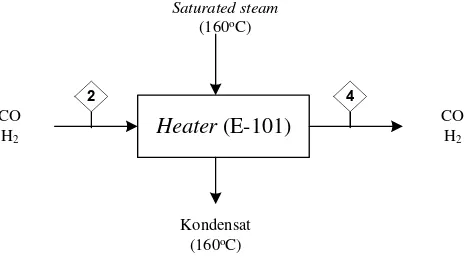

4.1 Heater (E-101)

Heater (E-101) CO

H2

CO H2

Saturated steam

(160oC)

Kondensat (160oC)

[image:39.595.168.403.170.301.2]2 4

Tabel 4.1 Panas Masuk Heater pada Alur 2

Komponen N2 Cpv dT Qin

CO 68,5175 145,3236 9957,2188

H2 71,3142 143,8810 10260,7574

Qin total = 20217,9762

Tabel 4.2 Panas Keluar Heater pada Alur 4

Komponen N4 Cpv dt Qout

CO 68,5175 2772,7594 189982,6487

H2 71,3142 2797,3958 199493,9687

Qout total= 389476,6175

B.2 Vaporizer (V-101)

Vaporizer (V-101)

C3H6

C3H8

(-49,85 oC)

C3H6

C3H8

(120 oC)

Saturated steam

(160oC)

Kondensat (160oC)

Tabel 4.3 Panas pada vaporizer (V-101)

Komponen N

3

(kmol/jam)

223,3∫Tbcpl dT

(kJ/kmol) (kJ/kmol)

Tb∫393,15 cpg dT

(kJ/kmol) Q

C3H6 66,1194 199,7807 18490,0000 11119,2673 1970957,1284

C3H8 2,3981 763,1703 18800,0000 12388,3239 76623,3216

Qs 2047580,4500

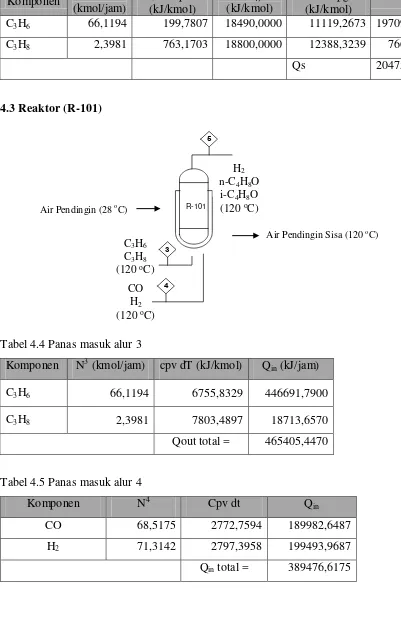

4.3 Reaktor (R-101)

R-101

H2 n-C4H8O

i-C4H8O (120 oC)

C3H6 C3H8 (120 oC)

CO H2 (120 oC)

4 3

[image:40.595.113.514.119.738.2]5

Tabel 4.4 Panas masuk alur 3

Komponen N3 (kmol/jam) cpv dT (kJ/kmol) Qin (kJ/jam)

C3H6 66,1194 6755,8329 446691,7900

C3H8 2,3981 7803,4897 18713,6570

Qout total = 465405,4470

Tabel 4.5 Panas masuk alur 4

Komponen N4 Cpv dt Qin

CO 68,5175 2772,7594 189982,6487

H2 71,3142 2797,3958 199493,9687

Qin total = 389476,6175

Tabel 4.6 Panas keluar alur 5

Komponen N5 (kmol/jam) 298.15∫393,15 cpv dT (kJ/kmol) Qout (kJ/jam)

n-C4H8O 63,9497 10842,5929 693380,5973

i-C4H8O 4,5678 10542,2853 48155,4299

H2 5,1947 2797,3958 14531,7665

Qout total= 756067,7938

4.4 Cooler (E-201)

Cooler (C-101)

H2(g)

C4H8O(g)

i-C4H8O(g)

(120 oC)

H2(g)

C4H8O(l)

i-C4H8O(l)

(60oC)

Air Pendingin (28oC)

Sisa air Pendingin

(60oC)

[image:41.595.111.542.90.539.2]5 6

Tabel 4.7 Panas pada Cooler (E-201)

Komponen N

5

(kmol/jam) 393,15∫

Tbcpv dT

(kJ/kmol) (kJ/kmol)

Tb∫333,15cpl dT

(kJ/kmol) Q

n-C4H8O 63,9497 -5361,9658 -31790 -2585,5494 -2541202,3099

i-C4H8O 4,5678 -6480,8435 -30740 -706,4833 -173245,8068

H2 5,1947 -1781,8639 -9256,3342

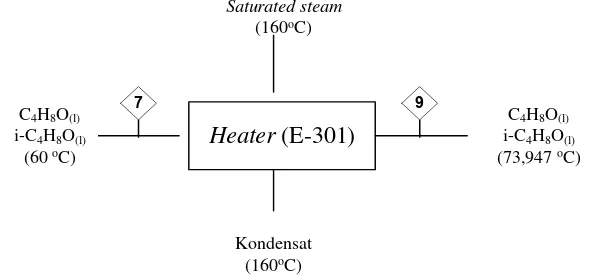

4.5 Heater (E-301)

Heater (E-301)

C4H8O(l)

i-C4H8O(l)

(60 oC)

C4H8O(l)

i-C4H8O(l)

(73,947 oC) Saturated steam

(160oC)

Kondensat (160oC)

[image:42.595.150.446.109.247.2]7 9

Tabel 4.8 Panas masuk heater E-301 pada alur 7

Komponen N7 (kmol/jam) 298.15∫333,15 cpl dT (kJ/kmol) Qin (kJ/jam)

n-C4H8 63,9497 5899,7803 377289,2019

i-C4H8 4,5678 5847,2998 26709,5065

Qin total= 403998,7084

Tabel 4.9 Panas keluar heater H-201 pada alur 9

Komponen N9 (kmol/jam) 298.15∫347,097 cpl dT (kJ/kmol) Qout (kJ/jam)

n-C4H8 63,9497 8334,6645 532999,3202

i-C4H8 4,5678 8271,0163 37780,6458

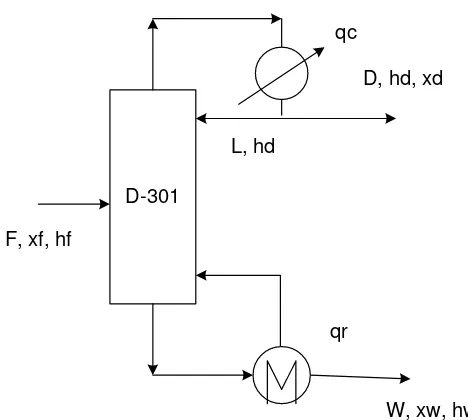

4.6 Destilasi (D-301)

D-301

F, xf, hf

W, xw, hw D, hd, xd

L, hd

qc

qr

4.6.1 Neraca panas pada umpan masuk

Umpan masuk pada titik didih nya, T = 73,947 oC = 347,097 K Temperatur referensi T = 25 oC = 298,15 K

[image:43.595.192.426.124.334.2]hf = xA. CpA (T-T0) + (1-xA) CpB (T-T0) + ΔHsol

Tabel 4.10 Perhitungan Neraca Panas masuk Destilasi

Komponen Xi

298.15∫347,097 cpl dT

(kJ/kmol)

dT l Cp Xi hi =

∫

91 , 337

75 , 2337

.

(kJ/kmol)

i-C4H8 0,0667 8271,0163 551,4011

n-C4H8 0,9333 8334,6645 7779,0202

4.6.2 Neraca panas pada destilat

Temperatur cair jenuh pada distilat: T = 64,19 0C = 337,34 K Temperatur referensi T = 25 oC = 298,15 K

Tabel 4.11 Perhitungan Neraca Panas keluar di Destilat

Komponen Xi

298.15∫337,34 cpl dT

(kJ/kmol)

dT l Cp Xi hi =

∫

34 , 337

15 , 298

.

(kJ/kmol)

i-C4H8 0,99 6569,3463 6503,6527

n-C4H8 0,01 6625,7659 66,2577

hD 6569,9104

4.6.3 Neraca panas di bottom

Temperatur bubble point untuk xd = 0,05 adalah 74,16 0C = 347,31 K

Temperatur referensi T = 25 oC = 298,15 K

Tabel 4.12 Perhitungan Neraca Panas keluar di Bottom

Komponen Xi

298.15∫347,31 cpl dT

(kJ/kmol)

dT l Cp Xi hi =

∫

31 , 347

15 , 298

.

(kJ/kmol)

i-C4H8 0,05 8308,4913 415,4246

n-C4H8 0,95 8372,2671 7953,6537

4.6.4 Neraca panas di kondensor

Tabel 4.13 Perhitungan Panas Laten air

Tabel 4.14 Perhitungan Neraca Panas di puncak kolom distilasi

4.6.5 Neraca panas di reboiler

Dari neraca entalpi keseluruhan : F.hf + qr = D.hd + W.hw + qc

Maka,

qr = (D.hd + W.hw + qc) - F.hf

qr = [(1,21485 x 6569,9104) + (67,3027 x 8369,0783) + 960238,6666] –

(68,5175 x 8330,4212) qr = 960701,6320 kJ/jam

Komponen

∫

Cpl dT95 , 347

15 , 298

(kJ/kmol)

dT v Cp

∫

,95347

15 , 298

(kJ/kmol)

λBb

(kJ/kmol)

λB

(kJ/kmol)

n-butiraldehid 8485,329703 5480,627061 31790 34794,7026

Komponen yA

∫

Cpv dT378 , 337

15 , 298

(kJ/kmol)

λ (kJ/kmol)

H (kJ/kmol)

i-C4H8 0,99 4075,3929 30740 34467,2390

n-C4H8 0,01 4279,6104 31790 976,0237

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Propena (TT-101)

Fungsi : Menyimpan propena cair sebagai bahan baku

Bentuk : Silider vertikal, dasar dan tutup ellipsoidal

Bahan konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Temperatur : -49,85 oC

Tekanan : 6 atm

Kebutuhan perancangan : 10 hari

Kapasitas : 1.357,9602 m3

Diameter : 10,3003 m

Tinggi silinder (Hs) : 13,7338 m Tinggi head (Hh) : 2,5751 m

Tebal shell : 2 in

Tebal head : 2 in

5.2 Tangki Penyimpanan Gas Campuran (TT-102)

Fungsi : Menyimpan gas campuran (Karbon Monoksida dan

Hidrogen)

Bentuk : Silinder vertikal, dasar dan tutup ellipsoidal

Bahan konstruksi : High Alloy Steel (18 Cr-8 Ni) SA-240 Grade 340

Jumlah : 10 unit

Temperatur : 30 oC

Tekanan : 13 atm

Kebutuhan perancangan : 7 hari

Kapasitas : 5.394,1878 m3

Diameter : 16,3088 m

Tinggi silinder (Hs) : 21,7450 m

Tebal shell : 4,5 in

Tebal head : 4,5 in

5.3 Tangki Penyimpanan Hidrogen (TT-202)

Fungsi : Menyimpan gas hidrogen sisa selama 21 hari

Bentuk : Silinder vertikal, dasar dan tutup ellipsoidal

Bahan konstruksi : High Alloy Steel (18 Cr-8 Ni) SA-240 Grade 340

Jumlah : 1 unit

Temperatur : 60 oC

Tekanan : 6 atm

Kebetuhan perancangan : 21 hari

Kapasitas : 14.314,6417 m3

Tinggi silinder (Hs) : 30,1054 m Tinggi head (Hh) : 5,6448 m

Tebal shell : 3 in

Tebal head : 3 in

5.4 Tangki Penyimpanan I-butiraldehid (TT-402)

Fungsi : Menyimpan i-butiraldehid sebagai produk samping

Bentuk : Silider vertikal, dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Temperatur : 30 oC

Tekanan : 1 atm

Kebutuhan perancangan : 90 hari

Kapasitas : 284,4711 m3

Diameter : 7,9356 m

Tinggi silinder (Hs) : 8,4646 m Tinggi head (Hh) : 1,5871 m

Tebal shell : 0,75 in

5.5 Tangki Penyimpanan N-butiraldehid (TT-401)

Fungsi : Menyimpan n-butiraldehid

Bentuk : Silider vertikal, dasar datar dan tutup ellipsoidal

Bahan konstruksi : Carbon Steel SA-285 Grade C

Jumlah : 1 unit

Temperatur : 30 oC

Tekanan : 1 atm

Kebutuhan perancangan :10 hari

Kapasitas : 1743,8891 m3

Diameter : 11,6189 m

Tinggi silinder (Hs) : 15,4918 m Tinggi head (Hh) : 2,9047 m

Tebal shell : 1 in

Tebal head : 1 in

5.6 Expander 1 (JC-101)

Fungsi : Menurunkan tekanan bahan baku gas Propena dari

6 atm menjadi 2 atm sebelum masuk ke reaktor R-101

Jenis : Centrifugal Blower

Diameter dalam (ID) : 10,02 in

Diameter luar (OD) : 10,75 in

Tekanan masuk (P1) : 6 atm

Tekanan keluar (P2) : 2 atm

Temperatur : 120 oC

Daya (Ws) : -2,4443 Hp

5.7 ExpanderII (JC-102)

Fungsi : Menurunkan tekanan bahan baku gas campuran

hidrogen-karbon monoksida dari 13 atm menjadi

2 atm sebelum masuk ke reaktor R-101

Jenis : Centrifugal Blower

Diameter luar (OD) : 12,75 in Tekanan masuk (P1) : 13 atm

Tekanan keluar (P2) : 2 atm

Temperatur : 120 oC

Daya (Ws) : -16,5304 Hp

5.8 ExpanderIII (JC-301)

Fungsi : Menurunkan tekanan produk dari 6 atm menjadi ke

1 atm sebelum masuk ke pendingin E-301

Jenis : Centrifugal Blower

Diameter dalam (ID) : 10,02 in

Diameter luar (OD) : 10,75 in

Tekanan masuk (P1) : 6 atm

Tekanan keluar (P2) : 1 atm

Temperatur : 60 oC

Daya (Ws) : -1,7976 Hp

5.9 Compressor (JC-201)

Fungsi : Memompakan keluaran reaktor R-101 ke Vertical

knockout Drum (V-201) sekaligus menaikkan

tekanan dari 2 atm menjadi 6 atm

Jenis : Centrifugal compressor

Diameter dalam (ID) : 10,02 in

Diameter luar (OD) : 10,75 in

Tekanan masuk (P1) : 2 atm

Tekanan keluar (P2) : 6 atm

Temperatur : 60 oC

Daya (Ws) :0,7918Hp

5.10 Vaporizer (FE-101)

Fungsi : Mengubah fasa propena menjadi gas sebelum masuk

Jenis : Shell and tube heat exchanger

Jumlah : 1 unit

Temperatur masuk (P1) : -49,85 oC

Temperatur keluar (P2) : 120 oC

Luas permukaan : 230,8488ft2

Data tube

Diameter luar : 3/4 in

:

BWG : 16

Diameter dalam : 0,62 in

Pitch Triangular : 1516 in

Jumlah tube : 98

Panjang : 12 ft

Data shell

Diameter shell : 12 in

:

Baffle spacing : 5 in

5.11 Cooler (E-201)

Fungsi : Menurunkan temperatur senyawa hasil reaktor

Jenis : 1-2 shell and tube heat exchanger

Jumlah : 1 unit

Temperatur masuk (P1) : 120 oC

Temperatur keluar (P2) : 60 oC

LMTD : 64,9434 oF

Luas permukaan : 769,4960ft2

Data tube

Diameter luar : 3/4 in

:

BWG : 10

Diameter dalam : 0,482 in

Pitch Triangular : 1 in

Jumlah tube : 224

Panjang : 20 ft

Diameter shell : 12 in

Baffle spacing : 5 in

5.12 Heater I (E-102)

Fungsi : Menaikkan temperatur gas campuran dari 30 oC

menjadi 120 oC sebelum masuk ke dalam reaktor

Jenis : 1-2 shell and tube heat exchanger

Jumlah : 1 unit

Temperatur masuk (P1) : 30 oC

Temperatur keluar (P2) : 120 oC

LMTD : 137,4448 oF

Luas permukaan : 75,3792 ft2

Data tube

Diameter luar : 3/4 in

:

BWG : 10

Diameter dalam : 0,482 in

Pitch Triangular : 15/16 in

Jumlah tube : 32

Panjang : 12 ft

Data shell

Diameter shell : 8 in

:

Baffle spacing : 5 in

5.13 Heater II (E-301)

Fungsi : Menaikkan temperatur campuran n- dan

i-butiraldehid dari 60 oC ke 73,947 oC sebelum masuk ke Kolom Destilasi (D-301)

Jenis : 1-2 shell and tube heat exchanger

Temperatur masuk (P1) : 60 oC

Temperatur keluar (P2) : 73,947 oC

LMTD : 167,1336 oF

Data tube

Diameter luar : 3/4 in

:

BWG : 10

Diameter dalam : 0,482 in

Pitch Triangular : 15/16 in

Jumlah tube : 32

Panjang : 12 ft

Data shell

Diameter shell : 8 in

:

Baffle spacing : 5 in

5.14 Pompa I (J-101)

Fungsi : Untuk memompa propena ke vaporizer (FE-201)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0463 ft3/s

Diameter dalam (ID) : 1,61 in

Diameter luar (OD) : 1,9 in = 0,1583ft

Daya (Ws) : 0,5 Hp

5.15 Pompa II (J-201)

Fungsi : Untuk memompa produk n-butiraldehid ke

Compressor (JC-201)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0648ft3/s

Diameter dalam (ID) : 1,61 in Diameter luar (OD) : 1,9 in

5.16 Pompa III(J-301)

Fungsi : Untuk memompa produk n-butiraldehid ke kolom

Destilasi(D-301)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0605ft3/s

Diameter dalam (ID) : 1,61 in Diameter luar (OD) : 1,9 in

Daya (Ws) : 1 Hp

5.17Pompa IV (J-302)

Fungsi : Untuk memompa produk n-butiraldehid keluaran

bottom kolom destilasi ke reboiler (E-301)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0888ft3/s

Diameter dalam (ID) : 2,067 in Diameter luar (OD) : 2,38 in

Daya (Ws) : 0,5 Hp

5.18Pompa V (J-401)

Fungsi : Untuk memompa produk n-butiraldehid ke tangki

penyimpanan n-butiraldehid (TT-401)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0594ft3/s

Diameter dalam (ID) : 1,61 in Diameter luar (OD) : 1,9 in

5.19Pompa VI (J-402)

Fungsi : Untuk memompa produk samping i-butiraldehid ke

Tangki penyimpanan i-buriraldehid(TT-402)

Jenis : Pompa sentrifugal

Bahan konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 0,0011ft3/s

Diameter dalam (ID) : 0,364 in Diameter luar (OD) : 0,54 in

Daya (Ws) : 0,05 Hp

Jumlah : 1 unit

Kapasitas : 0,0011ft3/s

Diameter dalam (ID) : 0,364 in Diameter luar (OD) : 0,54 in

Daya (Ws) : 0,05 Hp

5.20 Blower (JB-201)

Fungsi : Memompakan campuran gas produk ke cooler

(E-201)

Jenis : Blower sentrifugal

Bahan Konstruksi : Commercial steel

Jumlah : 1 unit

Kapasitas : 8,6111ft3/s

Daya (Ws) : 0,0282 Hp

5.21 Reaktor (R-201)

Fungsi : Sebagai tempat berlangsungnya reaksi fasa gas antara

propena dan gas campuran (CO-H2)

Jenis : packed bed reactor

Bahan konstruksi : High Alloy Steel (18 Cr-8 Ni) SA-240 Grade 340

3 4

5

Air Pendingin Masuk

Air Pendingin Keluar

R-101

Temperatur : 120 oC

Tekanan : 2 atm

Lama reaksi : 6 jam

Kapasitas : 2102,2326m3

Diameter tube : 0,5906m

Jumlah tube : 256

Diameter shell : 13,5630m

Tinggi silinder (Hs) : 30 m Tinggi head (Hh) : 3,3908m

Tebal tube : 1,25 in

Tebal shell : 1 in

Tebal head : 1 in

5.22 Vertical Knockout Drum (FG-201)

Fungsi : Memisahkan fasa gas (H2) dengan fasa cair (n- dan

i-butiraldehid)

Jenis : Vertical knockout drum

Bahan konstruksi : High Alloy Steel (18 Cr-8 Ni) SA-240 Grade 340

Jumlah : 1 unit

Temperatur : 60 oC

Tekanan : 6 atm

Lama Hold-up : 20 menit

Diameter shell : 3,5 ft

Tinggi shell : 13,0463ft

Tebal shell : 0,25 in

5.23 Kolom Destilasi (D-301)

Fungsi : Memisahkan campuran n- dan i-butiraldehid.

Jenis : sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : carbon steel SA-285 grade C

Jumlah : 1 unit

Jumlah piring : 26

Tinggi silinder : 10,4 m

Tinggi kolom : 12,8316 m

Tebal silinder : 14 in

5.24Condensor (E-302)

Fungsi : Mendinginkan produk i-butiraldehid dari kolom

destilasi

Jenis : 1-2 shell and tube heat exchanger

Jumlah : 1 unit

LMTD : 53,6882 oF

Luas permukaan : 325,0728 ft2

Data tube

Diameter luar : 3/4 in

:

BWG : 10

Diameter dalam : 0,482 in

Pitch Triangular : 1 in

Jumlah tube : 138

Panjang : 12 ft

Data shell

Diameter shell : 15 1/4 in

:

5.25 Accumulator (V-303)

Fungsi : Menampung distilat pada kolom distilasi (D-301)

Bentuk : Silinder horizontal dengan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA-283 grade C Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Tekanan : 1 atm

Temperatur : 64,228 °C

Volume : 3,60543 m3

Diameter : 1,6593 m

Tinggi silinder : 1,2899 m

Panjang tangki : 2 m

Tebal plat : 12 in

5.26 Reboiler (E-301)

Fungsi : Mendidihkan umpan destilasi

Jenis : Shell and tube heat exchanger

Jumlah : 1 unit

Luas permukaan : 230,8488ft2

Data tube

Diameter luar : 3/4 in

:

BWG : 16

Diameter dalam : 0,62 in

Pitch Triangular : 1516 in

Jumlah tube : 32

Panjang : 12 ft

Data shell

Diameter shell : 12 in

:

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumen adalah suatu alat yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dalam suatu pabrik kimia, pemakaian instrumen merupakan suatu hal yang sangat penting karena dengan adanya rangkaian instrumen tersebut maka operasi semua peralatan yang ada di dalam pabrik dapat dimonitor dan dikontrol dengan cermat, mudah, dan efisien, sehingga kondisi operasi selalu berada dalam kondisi yang diharapkan. Namun pada dasarnya, tujuan pengendalian tersebut adalah agar kondisi proses di pabrik mencapai tingkat kesalahan (error) yang paling minimum sehingga produk dapat dihasilkan secara optimal (Perry, 1999).

Fungsi instrumen adalah sebagai pengontrol, penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Instrumen bekerja dengan tenaga mekanik atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual atau otomatis. Instrumen digunakan dalam industri kimia untuk mengukur variabel-variabel proses seperti temperatur, tekanan, densitas, viskositas, panas spesifik, konduktivitas, pH, kelembaban, titik embun, tinggi cairan (liquid level), laju alir, komposisi, dan moisture content. Instrumen-instrumen tersebut mempunyai tingkat batasan operasi sesuai dengan kebutuhan pengolahan (Timmerhaus, 2004).

Variabel-variabel proses yang biasanya dikontrol/diukur oleh instrumen adalah (Considine, 1985):

1. Variabel utama, seperti temperatur, tekanan, laju alir, dan level cairan.

2. Variabel tambahan, seperti densitas, viskositas, panas spesifik, konduktivitas, pH, humiditas, titik embun, komposisi kimia, kandungan kelembaban, dan variabel lainnya.

ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control) (Perry, 1999). Menurut sifatnya konsep dasar pengendalian proses ada dua jenis, yaitu:

• Pengendalian secara manual

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasi. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

• Pengendalian secara otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagai pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

• Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

• Pengoperasian sistem peralatan lebih mudah.

• Sistem kerja lebih efisien.

• Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004):

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksi instrumentasi

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Instrumentasi yang umum digunakan dalam pabrik adalah (Considine,1985): 1. Untuk variabel temperatur

• Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

2. Untuk variabel tinggi permukaan cairan

• Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat dilakukan pengendalian.

• Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat.

3. Untuk variabel tekanan

• Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat. Para engineer juga dapat melakukan perubahan tekanan dari peralatan operasi. Pressure Controller dapat juga dilengkapi pencatat tekanan dari suatu peralatan secara berkala (Pressure Recorder).

• Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

4. Untuk variabel aliran cairan

• Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

• Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan Pabrik Pembuatan Butiraldehid dari Propena dan Gas Campuran Hidrogen-Karbon Monoksida Katalis Rhodium Termodifikasi PPh3 dan silika

No. Nama Alat Jenis Instrumen Kegunaan

1. Reaktor

Flow Controller (FC) Mengontrol laju alir fluida dalam reaktor

Pressure Indicator (PI) Mengamati tekanan dalam reaktor

Temperatur Indicator

(TI)

2. Tangki Penampung gas propena

Pressure Controller

(PC)

Mengontrol tekanan gas dalam tangki

Temperatur Indicator

(TI)

Mengamati temperatur dalam alat

3. Vertical Knockout

Drum

Pressure Controller

(PC) Mengontrol tekanan dalam alat

Temperatur Indicator

(TI)

Mengamati temperatur dalam alat

Flow Controller (FC) Mengontrol laju alir cairan dalam alat

4. Kolom Destilasi

Pressure Controller

(PC)

Mengamati ketinggian cairan dalam alat

Temperatur Indicator

(TI)

Mengamati temperatur dalam alat

5. Pompa, Blower Flow Controller (FC) Mengontrol laju alir fluida

dalam pipa

6. Tangki Penampung

Gas Pressure Indicator (PI)

Mengamati tekanan gas dalam tangki

8. Heater, Cooler,

Heat Exchanger

Temperature Controller

(TC)

Mengontrol temperatur dalam alat

9. Kompresor, Ekspander

Pressure Controller

(PC)

Mengontrol tekanan gas dalam alat

10. Tangki Penampung

Cair

Temperature Indicator

(TI)

Mengamati temperatur dalam tangki

PC

TI

PC TI

PI LC

TI

FC

FC

TC

PC

PC TC

TI

LI PI

[image:62.595.158.489.103.449.2]FC

Gambar 6.1 Instrumentasi pada Alat

6.2 Keselamatan dan Kesehatan Kerja

Keselamatan kerja merupakan bagian dari kelangsungan produksi pabrik, oleh karena itu aspek ini harus diperhatikan secara serius dan terpadu. Untuk maksud tersebut perlu diperhatikan cara pengendalian keselamatan kerja dan keamanan pabrik pada saat perancangan dan saat pabrik beroperasi.

Salah satu faktor yang penting sebagai usaha menjamin keselamatan kerja adalah dengan menumbuhkan dan meningkatkan kesadaran karyawan akan pentingnya usaha untuk menjamin keselamatan kerja. Usaha-usaha yang dapat dilakukan antara lain:

• Melakukan pelatihan secara berkala bagi karyawan.

• Membekali karyawan dengan keterampilan menggunakan peralatan secara benar dan cara-cara mengatasi kecelakaan kerja.

Sebagai pedoman pokok dalam usaha penanggulangan masalah kerja, Pemerintah Republik Indonesia telah mengeluarkan Undang-Undang Keselamatan Kerja pada tanggal 12 Januari 1970. Semakin tinggi tingkat keselamatan kerja dari suatu pabrik maka makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan oleh keselamatan kerja yang sudah terjamin dan suasana kerja yang menyenangkan. Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya. Hal-hal yang perlu dipertimbangkan dalam perancangan pabrik untuk menjamin adanya keselamatan kerja sebagai berikut:

• Penanganan dan pengangkutan bahan harus seminimal mungkin.

• Adanya penerangan yang cukup dan sistem pertukaran udara yang baik.

• Jarak antar mesin-mesin dan peralatan lain cukup luas.

• Setiap ruang gerak harus aman dan tidak licin.

• Setiap mesin dan peralatan lainnya harus dilengkapi alat pencegah kebakaran.

• Tanda-tanda pengaman harus dipasang pada setiap tempat yang berbahaya.

• Penyediaan fasilitas pengungsian bila terjadi kebakaran.

6.3 Keselamatan Kerja pada Pabrik Pembuatan Butiraldehid dari Propena dan

Gas Campuran Hidrogen-Karbon Monoksida Katalis Rhodium

Termodifikasi PPh3 dan Silika

Dalam Pra Rancangan Pabrik Pembuatan Butiraldehid dari Propena dan Gas

Campuran Hidrogen-Karbon Monoksida Katalis Rhodium Termodifikasi PPh3 dan

silika, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan sebagai berikut:

A. Pencegahan Terhadap Kebakaran dan Peledakan

Upaya pencegahan dan penanganan terhadap kebakaran dan ledakan adalah sebagai berikut:

2. Pada peralatan pabrik yang berupa tangki dibuat man hole dan hand hole yang cukup untuk pemeriksaan.

3. Sistem perlengkapan energi seperti pipa bahan bakar, saluran udara, dan air dibedakan warnanya dan letaknya tidak menggangu gerakan karyawan.

4. Mobil pemadam kebakaran yang ditempatkan di fire station setiap saat dalam keadaan siaga.

5. Penyediaan racun api yang selalu siap dengan pompa hydran untuk jarak tertentu. Sesuai dengan peraturan yang tertulis dalam Peraturan Tenaga Kerja No. Per/02/Men/1983 tentang instalasi alarm kebakaran otomatis, yaitu:

1. Detektor kebakaran, merupakan alat yang berfungsi untuk mendeteksi secara dini adanya suatu kebakaran awal. Alat ini terbagi atas:

a. Smoke detector adalah detector yang bekerja berdasarkan terjadinya akumulasi asap dalam jumlah tertentu.

b. Gas detector adalah detector yang bekerja berdasarkan kenaikan konsentrasi gas yang timbul akibat kebakaran ataupun gas-gas lain yang mudah terbakar. c. Alarm kebakaran, merupakan komponen dari sistem deteksi dan alarm

kebakaran yang memberikan isyarat adanya suatu kebakaran. Alarm ini berupa:

• Alarm kebakaran yang memberi tanda atau isyarat berupa bunyi khusus

(audible alarm).

• Alarm kebakaran yang memberi tanda atau isyarat yang tertangkap oleh

pandangan mata secara jelas (visible alarm). 2. Panel indikator kebakaran

Panel indikator kebakaran adalah suatu komponen dari sistem deteksi dan alarm kebakaran yang berfungsi mengendalikan kerja sistem dan terletak di ruang operator.

B. Peralatan Perlindungan Diri

Upaya peningkatan keselamatan kerja bagi karyawan pada pabrik ini adalah dengan menyediakan fasilitas sesuai bidang kerjanya. Fasilitas yang diberikan adalah melengkapi karyawan dengan