PRA RANCANGAN PABRIK

PEMBUATAN N-BUTIRALDEHID DARI PROPILEN DAN GAS SINTESIS

DENGAN KATALIS RHODIUM MELALUI PROSES OXO-REACTION DENGAN KAPASITAS PRODUKSI 21.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

DENI MARDAYANI

040405042

DEPARTEMEN TEKNIK KIMIA

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

KATA PENGANTAR

Puji Syukur penulis ucapkan kepada Allah SWT karena atas kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul

“Pra-Rancangan Pabrik Pembuatan n-Butiraldehid dari Propilen dan Gas Sintesis dengan Katalis Rhodium melalui Proses Oxo-Reaction dengan Kapasitas Produksi 21.000 ton/tahun”. Tugas akhir ini disusun untuk melengkapi salah satu

syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam kesempatan ini penulis ingin berterima kasih dan bersimpuh di kaki kedua orang tua (Ayah dan Ibu) penulis atas segala doa dan jerih payahnya yang takkan terbalas sampai kapanpun. Tugas akhir ini mengkin tidak akan selesai tanpa bantuan dan bimbingan dari berbagai pihak. Untuk itu, atas selesainya tugas akhir ini izinkanlah penulis mengucapkan terima kasih kepada :

1. Bapak Ir. M. Yusuf Ritonga, MT selaku Dosen Pembimbing I sekaligus sebagai Dosen Penguji I yang telah banyak membimbing dan memberi masukan selama menyelesaikan tugas akhir ini.

2. Ibu Maulida, ST, M.Sc selaku Dosen Pembimbing II yang telah membimbing dan memberi masukan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, MT selaku Dosen Penguji II sekaligus sebagai Koordinator Tugas Akhir Departemen Teknik Kimia Fakultas Teknik USU. 4. Bapak Ir. Syahrul Fauzi Siregar, MT, selaku Dosen Penguji III atas saran dan

masukannya dalam perbaikan tugas akhir ini.

5. Ibu Ir. Renita Manurung, MT, selaku Ketua Departemen Teknik Kimia Fakultas Teknik USU.

6. Seluruh Bapak dan Ibu Staff pengajar di Departemen Teknik Kimia, Fakultas Teknik USU.

7. Kak Sri, Pak Sutiyono, Buk Pono, dan seluruh pegawai Departemen Teknik Kimia, Fakultas Teknik USU, terima kasih atas segala bantuannya.

9. Kak Juli dan Bang Fiqih atas doa dan motivasi yang telah diberikan.

10. Amak One, Amak Taek, Mama, Cak ni, Elok, Tek En, Ni Rat, Ni Vera dan semua keluarga besar yang ada di Padang dan Pekanbaru yang telah banyak memberikan motivasi kepada penulis.

11. Orang yang selalu ada disamping penulis, Andriza, yang tak pernah bosannya memberikan semangat, doa, motivasi kepada penulis, dan untuk segala pengertiannya.

12. Idel, patner sekaligus teman seperjuangan di Teknik Kimia yang telah banyak membantu dalam meyelesaikan tugas akhir ini.

13. Teman di sepanjang malamku selama hampir 5 tahun, Indah Yono, terima kasih atas motivasi, kebersamaan, bantuan, dan pengertiannya selama ini.

14. Bobby, teman terbaikku selama di Teknik Kimia.

15. Suden, Indah, Welly, Kiki, Wahid, Zulfikar, Novita, Mala, Baharin, Titi, Heni, Joas, Daniel, dan teman-teman Stambuk 04 yang tidak bisa disebutkan satu persatu, atas segala doa, bantuan, dan masukannya.

16. Uni Merina, Bang Nirza, Kak Hany, Bang Ajih, Uni Meli, Kak Inur, Bang Pipin, Bang Dudi, Bang Wayan, dan semua abang, kakak, dan adik-adik di Teknik Kimia yang telah banyak membantu penulis.

17. Bang Teguh, Mei, Tika dan semua teman-teman OJT PT Inalum angkatan 3 yang tidak bisa disebutkan satu persatu, atas informasi dan motivasi yang diberikan. 18. Teman-teman sepermainan penulis, Montana, Elvi, Fery, Digo, da Riki, da Idris. 19. Serta seluruh pihak yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari dalam penyusunan tugas akhir ini masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang konstruktif demi kesempurnaan penulisan tugas akhir ini. Akhir kata, penulis berharap dapat mengaplikasikan ilmu yang selama ini penulis

peroleh bagi masyarakat dan semoga tulisan ini bermanfaat bagi pembaca semua. Medan, Maret 2009

INTISARI

Pembuatan n-butiraldehid ini dibuat melalui proses hidroformilasi atau oxo

reaction. Pabrik ini direncanakan akan berproduksi dengan kapasitas 21.000

ton/tahun dan beroperasi selama 330 hari dalam setahun. Pendirian pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor.

Lokasi pabrik direncanakan dibangun di daerah Asahan, Sumatera Utara dengan luas areal 23.914 m2. Pemilihan lokasi dikarenakan tempat tersebut merupakan tempat industri dan dekat dengan perolehan bahan baku. Tenaga kerja yang dibutuhkan berjumlah 197 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi bentuk garis.

Hasil analisa ekonomi pabrik n-butiraldehid adalah sebagai berikut : Total Modal Investasi : Rp 151.405.672.277,-

Total Biaya Produksi : Rp 254.221.839.880,- Hasil Penjualan : Rp 375.379.199.227,- Laba Bersih : Rp 82.871.633.793,-

Profit Margin (PM) : 30,66 %

Break Event Point (BEP) : 40,72 %

Return of Investment (ROI) : 26,76 %

Pay Out Time (POT) : 3,74 tahun

Return on Network (RON) : 44,59 %

Internal Rate of Return (IRR) : 38,91 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR TABEL ... vi

BAB I PENDAHULUAN ... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-3 1.3 Tujuan Pra Rancangan Pabrik ... I-4 1.4 Manfaat Perancangan... I-4

BAB II TINJAUAN PUSTAKA ... II-1 2.1 Aldehid... II-1 2.2 Butiraldehid ... II-2 2.3 Kegunaan Butiraldehid ... II-2 2.4 Sifat Reaktan, Produk, dan Bahan Pembantu ... II-4 2.5 Pemilihan Proses ... II-11 2.6 Destilasi ... II-12 2.7 Deskripsi Proses ... II-21

BAB III NERACA MASSA ... III-1

BAB IV NERACA ENERGI... IV-1

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1 6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pabrik... VI-13

BAB VII UTILITAS ... VII-1

7.6 Unit Pengolahan Limbah ... VII-15 7.7 Spesifikasi Peralatan Utilitas ... VII-23

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Landasan Teori ... VIII-1 8.2 Lokasi Pabrik ... VIII-1 8.3 Tata Letak Pabrik ... VIII-4 8.4 Perincian Luas Tanah ... VIII-9

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-9 9.3 Badan Usaha... IX-13 9.4 Uraian Tugas, Wewenang Dan Tanggung Jawab ... IX-18 9.5 Tenaga Kerja dan Jam kerja ... IX-22 9.6 Sistem Penggajian ... IX-24 9.7 Kesejahteraan Tenaga Kerja ... IX-26

BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Perkiraan Rugi/ Laba Usaha... X-5 10.5 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR PUSTAKA ... ix

LAMPIRAN A PERHITUNGAN NERACA MASSA LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR GAMBAR

Gambar LE.1 Grafik BEP Pabrik Pembuatan n-Butiraldehid ... LE-30

DAFTAR TABEL

Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkatan Pendidikannya ... IX-22 Tabel 9.2 Jadwal Kerja Karyawan Shift ... IX-24 Tabel 9.3 Gaji Karyawan ... IX-25 Tabel LA.1 Neraca Massa Reaktor ... LA-5 Tabel LA.2 Neraca Massa Separator Propilen ... LA-8 Tabel LA.3 Neraca Massa Separator Tekanan Rendah ... LA-10 Tabel LA.4 Neraca Massa Pemisah Katalis ... LA-11 Tabel LA.5 Neraca Massa Kolom Destilasi ... LA-14 Tabel LA.6 Komponen Konstanta Antoine ... LA-14 Tabel LA.7 Suhu Umpan Masuk Kolom Destilasi ... LA-15 Tabel LA.8 Titik Embun Kolom Destilasi ... LA-15 Tabel LA.9 Titik Gelembung Kolom Destilasi ... LA-15 Tabel LA.10 Omega Point Kolom Destilasi ... LA-16 Tabel LA.11 Perhitungan RDM ... LA-16

BAB I

PENDAHULUAN

1.1Latar Belakang

Indonesia sebagai negara yang sedang berkembang akan melaksanakan pembangunan dan pengembangan di berbagai sektor, salah satunya adalah sektor industri. Dalam pembangunan, sektor industri makin berperan strategis karena merupakan motor penggerak dalam pembangunan suatu negara. Sektor ini diharapkan disamping sebagai penyerap tenaga kerja terbesar, penghasil devisa, juga sebagai pemacu pertumbuhan ekonomi yang tinggi.

Industri yang tengah dikembangkan di Indonesia yaitu industri kimia. Melalui industri ini diharapkan Indonesia mampu memanfaatkan potensi yang ada, karena industri kimia membutuhkan perangkat-perangkat lain untuk mencapai tujuannya. Adanya peningkatan disektor industri kimia ini akan menyebabkan kebutuhan bahan baku industri kimia tersebut pun semakin meningkat.

Untuk menopang kelangsungan industri yang bergerak dalam bidang

menghasilkan barang jadi maka dibutuhkan industri yang dapat menghasilkan bahan baku. Sampai saat ini kebutuhan akan bahan baku dan bahan penunjang di Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan bahan penunjang tersebut bisa dihasilkan di dalam negeri, hal ini tentunya akan sangat menghemat pengeluaran devisa negara.

Tabel 1.1 Data Statistik Kebutuhan Butiraldehid di Indonesia

Tahun Berat (kg)

2002 4.905.807

2003 6.478.645

2004 7.073.154

2005 6.222.921

(Sumber : DIS HS No. 2912.13.000, 2007)

Dari data di atas, dapat dilihat bahwa kebutuhan Indonesia akan butiraldehid terus meningkat dari tahun 2002 sampai tahun 2006. Sama halnya dengan kebutuhan dunia akan butiraldehid juga terus meningkat seiring dengan berkembangnya pembangunan disektor industri kimia. Peningkatan kebutuhan dunia akan butiraldehid tersebut meningkat antara 2 – 3 % setiap tahunnya (Asley dan Tudor, 2007).

Dengan dibangunnya pabrik butiraldehid di Indonesia akan memacu perkembangan industri-industri yang menggunakan butiraldehid sebagai bahan baku maupun bahan pembantu.

Butiraldehid dihasilkan melalui reaksi hidroformilasi propilen atau reaksi antara gas propilen dengan gas sintesis (karbon monoksida dan hidrogen). Proses ini disebut juga dengan oxo reaction (Orthmer, 1998)

Reaksi :

2CH3CH=CH2 + 2CO + 2H2 CH3CH2CH2CHO + (CH3)2CHCHO

Propilen gas sintesis n-butiraldehid i-butiraldehid

Propilen dan gas sintesis merupakan reaktan yang digunakan dalam proses hidroformilasi ini. Sedangkan katalis yang digunakan yaitu rodium yang berikatan dengan ligannya yaitu tripenilpospin. Katalis ini akan dilarutkan dalam air.

Butiraldehid sangat banyak digunakan dalam dunia industri kimia, terutama sebagai zat perantara atau sebagai zat intermediet, misalnya sebagai bahan pembuat 2-Etil heksanol (2-EH), n-butanol, dan Poli Vinil Butiral (PVB) (Orthmer, 1998). Tabel 1.2 Data Statistik Impor Butanol Indonesia Tahun 2006

No. Negara Berat (kg)

1. Jepang 8.595.524

2. Singapura 6.457.112

3. Malaysia 12.968.652

1.2Perumusan Masalah

Semakin tingginya penggunaan butiraldehid di dunia yang merupakan produk antara dalam suatu proses industri seperti n-butanol dan 2-etil heksanol, memacu Indonesia untuk memberikan suatu prospek baru untuk dibuat suatu perancangan pabrik pembuatan butiraldehid (C4H8O) dengan menggunakan bahan baku propilen

(C3H6) dan gas sintesis (CO dan H2) dengan menggunakan proses hidroformilasi

(oxo reaction).

1.3Tujuan Pra Rancangan Pabrik

Tujuan dari pra rancangan pabrik butiraldehid dari propilen dan gas sintesis dengan proses oxo reaction adalah :

1. Untuk memproduksi butiraldehid, serta untuk menerapkan berbagai disiplin ilmu yang telah diterima di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, khususnya di bidang rancangan pabrik, proses, dan operasi teknik kimia yang akan memberikan gambaran tentang kelayakan pra – rancangan pendirian pabrik ini.

2. Pendirian pabrik ini diharapkan dapat menjadikan Indonesia sebagai salah satu produsen butiraldehid di dunia.

3. Dari segi ekonomi, dengan adanya pendirian pabrik ini diharapkan dapat menyerap tenaga kerja dan secara tidak langsung dapat meningkatkan perekonomian masyarakat sehingga jumlah pengangguran di dalam negeri dapat dikurangi.

1.4Manfaat Perancangan

Manfaat pra rancangan pabrik pembuatan butiraldehid (C4H8O) dengan

menggunakan bahan baku propilen (C3H6) dan gas sintesis (CO dan H2) dengan

BAB II

TINJAUAN PUSTAKA

2.1 Aldehid

Aldehid adalah salah satu senyawa organik yang memiliki gugus karbonil (sebuah ikatan rangkap C=O) yang berikatan dengan satu atom hidrogen. Aldehid termasuk senyawa yang sederhana jika ditinjau berdasarkan tidak adanya gugus-gugus reaktif yang lain seperti -OH atau -Cl yang terikat langsung pada atom karbon di gugus karbonil - seperti yang bisa ditemukan misalnya pada asam-asam karboksilat yang mengandung gugus -COOH.

Gambar 2.1 Sebuah Aldehid (Anonim, 2008 a)

Keberadaan atom hidrogen dalam gugus menjadikan aldehid sangat mudah teroksidas atau dengan kata lain, aldehid adalah agen pereduksi yang kuat. Pada kondisi asam, aldehid dioksidasi menjadi sebuah asam karboksilat. Pada kondisi basa, asam karboksilat tidak bisa terbentuk karena dapat bereaksi dengan logam alkali. Namun yang terbentuk adalah garam dari asam karboksilat (Anonim, 2008 a).

Contoh umum dari aldehid yang banyak digunakan dalam dunia industri adalah formaldehid (metanal), asetaldehid (etanal), isobutiraldehid (2-metilpropanal), dan butiraldehid (n-butanal). (Kirk- Othmer, 1998).

2.2 Butiraldehid

Butiraldehid merupakan salah satu senyawa yang memiliki gugus aldehid yang banyak digunakan dalam industri kimia. Butiraldehid dikenal juga dengan nama n-butanal atau butil aldehid. Secara alami butiraldehid terdapat pada daun teh, aroma kopi, dan asap tembakau. Butiraldehid merupakan produk intermediet yang banyak digunakan untuk menghasilkan produk-produk lain seperti n-butanol, 2 etil heksanol (2-EH), dan Poli (Vinil Butiral). (Kirk- Othmer, 1998).

Butiraldehid sebagai bahan baku pembuatan n-butanol ini merupakan cairan jernih yang tidak berwarna dan mempunyai bau yang khas. Sifat fisika n-butiraldehid antara lain dapat larut dalam air, etil alkohol, etil asetat, aseton, dan toluen, dan merupakan zat yang mudah terbakar (Halimatuddahliana, 2004).

Gambar 2.3 Struktur Molekul Butiraldehid (Anonim, 2008 b)

2.3 Kegunaan Butiraldehid

Butiraldehid merupakan produk utama dalam proses hidroformilasi propilen dan gas sintesis serta merupakan produk antara yang banyak digunakan dalam industri kimia. Butiraldehid melalui beberapa proses pengolahan lanjut, baru dapat dikonsumsi secara langsung oleh manusia. Misalnya proses aldolisasi dari n-butiraldehid akan menghasilkan etil heksanal dan untuk selanjutnya hidrogenasi 2-etil heksanal akan menghasilkan 2-2-etil heksanol yang banyak digunakan sebagai

Produk n-butanol dihasilkan dari proses hidrogenasi n-butiraldehid, sedangkan penambahan polivinil alkohol pada n-butiraldehid menghasilkan polivinil butiral. Untuk i-butiraldehid yang merupakan produk antara dalam pembuatan n-butiraldehid pada proses hidroformilasi ini juga memiliki banyak kegunaan. Hidrogenasi dari i-butiraldehid akan menghasilkan isobutanol yang berguna sebagai bahan plasticiser dan pelarut. Sedangkan oksidasi i-butiraldehid menghasilkan asam isobutiral (Anonim, 2003 b). Untuk kegunaan lebih lengkapnya dapat dilihat pada gambar 2.4.

Gambar 2.5 Turunan Senyawa n-Butiraldehid dan i-Butiraldehid (Agar, 2003)

2.4 Sifat Reaktan, Produk, dan Bahan Pembantu 2.4.1 Propilen (C3H6)

A. Sifat – sifat Fisika

1. Berat molekul : 42 gr/mol

2. Titik didih : 225,4 K- 47,7 oC

3. Titik beku : 87,9 K

4. Temperatur kritis : 365 K 5. Tekanan kritis : 4,6 MPa 6. Volume kritis : 181 cm3/mol 7. Densitas cairan pada 223 K : 0,612 gr/cm3 8. Entalpi pembentukan : 20,42 kJ/mol4

9. Wujud : Gas

770 K

H2SO4 H2O

B. Sifat – sifat Kimia

1. Propilen diproduksi melalui proses steam craking hidrokarbon pada pemurnian minyak bumi yang juga menghasilkan etilen, metana dan hidrogen.

Rekasi : 2CH3CH2CH3 CH3CH=CH2 + CH2=CH2 + CH4 + H2

2. Reaksi propilen dengan amonia dan oksigen menghasilkan akrilonitrit pada industri asam akrilik.

Reaksi : CH3CH=CH2 + NH3 + 3/2 O2 CH2=CHCN + 3H2O

3. Pada temperatur tinggi klorinasi propilen dengan klorida memproduksi gliserol.

Reaksi : CH3CH=CH2 + Cl2 CH2=CHCH2Cl + HCl

4. Reaksi propilen dengan salah asam karboksilat menghasilkan propilen oksida yang banyak digunakan dalam industri plastik poliuretra dan foam.

Reaksi :

5. Produk iso-propil alkohol dibuat dari propilen dengan asam sulfat yang untuk selanjutnya direaksikan dengan uap air. Produk ini banyak digunakan dalam proses industri kimia, pelarut, dan farmasi.

Reaksi : CH2=CHCH3 CH3CHOSO3HCH3 CH3CHOHCH3

6. Cumene dibuat dari reaksi antara propilen dan benzena. Cumene merupakan produk intermediet dalam industri fenol dan aseton.

Reaksi :

(Speight, 1995).

2.4.2 Karbon Monoksida (CO)

A. Sifat – sifat fisika

4. Densitas pada 273 K : 1,2501 kg/m3 5. Temperatur kritis : 132,9 K 6. Tidak berwarna

7. Tidak berbau 8. Tidak berasa 9. Bersifat racun (Kirk-Orthmer, 1998).

B. Sifat – sifat Kimia

1. Reaksi eksotermik antara uap air dan karbon akan menghasilkan gas sintetis yang digunakan sebagai bahan baku dalam proses hidroformilasi.

Rekasi : H2O + C H2 + CO

2. Karbon monoksida merupakan hasil samping dari reduksi bijih logam oksida dengan karbon.

Reaksi : MO + C M + CO

3. Produksi CO dalam skala laboratorium adalah dengan pemanasan campuran bu

Reaksi : Zn + CaCO3

4. Pada 5] pasangan elektron pada karbon

berinteraksi dengan logam dan karbon monoksida menyumbangkan pasangan elektronnya kepada logam. Pada kondisi ini, karbon monoksida disebut sebagai ligan karbonil.

Reaksi :

5. Reaksi karbon monoksida dengan klorin menghasilkan COCl2 yang untuk

proses selanjutnya, COCl2 bereaksi dengan toluen-2,4-diamin digunakan

6. Reaksi karbon monoksida dengan alkohol merupakan proses dalam industri etil akrilat.

Reaksi : (Speight, 1995).

2.4.3 Hidrogen (H2)

A. Sifat – sifat Fisika

1. Berat molekul : 2 gr/mol 2. Viskositas pada 0 oC : 0,00839 cP

3. Densitas pada 0 oC : 0,04460 x 103 mol/cm3 4. Konduktivitas termal : 1,740 mW/(cm.K) 5. Tidak berwarna

6. Tidak berbau 7. Bersifat non-logam

8. Merupakan gas diatomik yang sangat mudah terbakar. 9. Unsur teringan

10. Senyawa hidrogen relatif langka dan jarang dijumpai secara alami di bumi. (Kirk-Orthmer, 1998).

B. Sifat- sifat Kimia

1. Hidrogen biasanya dihasilkan secara industri dari berbagai senyawa

Reaksi : CH4 + H2O CO + 3 H2

2. Elektrolisis air menghasilkan hidrogen atau disebut juga dengan dekomposisi air.

Reaksi : 2H2O 2H2 + O2

4. Pirolisis dari hidrokarbon menghasilkan etilen dan hidrogen dalam industri etilen.

Reaksi : C2H6 C2H4 + H2

5. Dalam skala laboratorium, hidrogen dihasilkan dari reaksi antara logam dan asam atau air.

Reaksi : Zn + 2HCl ZnCl2 + H2

6. Reaksi antara hidrogen dan karbon monoksida merupakan reakasi yang sangat penting dalam produksi metanol.

Reaksi : CO + 2H2 CH3OH

7. Sintesis gas digunakan untuk memproduksi substitisi gas alam (SNG), metana dan hidrokarbon tinggi.

Reaksi : CO + 3H2 CH4 + H2O

(Kirk-Orthmer, 1998).

2.4.4 Rhodium (Rh)

Sifat – sifat :

1. Berat molekul

2. Massa jenis : 12,41 gr/cm³

3. Titik lebur :

4. Titik didih :

5. Kalor peleburan : 26,59 kJ/mol 6. Kalor penguapan : 494 kJ/mol 7. Kapasitas kalor : 24,98 J/(mol·K) 8. Kondusktivitas termal : 150 W/(m·K)

9. Merupakan logam transisi yang berwana putih keperakan dan sering digunakan sebagai katalis.

2.4.5 Tripenilpospin (C18H15P)

Sifat – sifat :

1. Berat molekul : 262,29 gr/mol 2. Titik didih : 377 oC

3. Titik lebur : 79 – 81 oC 4. Spesifik graviti : 1,08 5. Tidak larut dalam air.

6. Merupakan pengoksidasi kuat yang sering digunakan sebagai ligan katalis dalam dunia industri.

7. Berbentuk serbuk putih. (Baker, 2007)

2.4.6 Air (H2O)

Sifat – sifat umum

1. Titik beku : 0oC 2. Titik didih : 100oC 3. Densitas : 1 gr/ml 4. Berat molekul : 18,016 gr/mol 5. Spesifik gravity (cair) : 1 gr/ml 6. Spesifik gravity (beku) : 0,195 7. Kalor jenisnya : 1 kal/groC

8. Viskositas : 0,8909 mPa.s (25°C) 9. Membiaskan cahaya datang.

10. pH antara 6,8 – 7,2

11. Merupakan larutan elektrolit.

12. Larutan bersifat polar karena memiliki pasangan electron. 13. Bentuk molekulnya tetrahedral (menyudut).

2.4.7 Butiraldehid (C4H8O)

A. Sifat – sifat Fisika

Tabel 2.1 Sifat Fisika Butiraldehid

No. Keterangan n-Butiraldehid i-Butiraldehid

1. Rumus kimia n-C3H7CHO i-C3H7CHO

2. Berat molekul 72,11 gr/mol 72,11 gr/mol

3. Titik didih 74, 8 oC 64,1 oC

4. Titik lebur - 96,4 oC - 65,0 oC

5. Temperatur kritis 263,95 oC 233,85

6. Tekanan kritis 4000 kPa 4100 kPa

7. Densitas cairan 801,6 kg/m3 789,1 kg/m3

8. Viskositas 0,343 cP 0,504 cP

(Kirk-Orthmer, 1998)

B. Sifat – sifat Kimia

1. Dihasilkan melalui reaksi antara propilen dan gas sintesis.

Reaksi : CH3CH=CH2 + CO + H2 CH3CH2CH2CHO + (CH3)2CHCHO

2. Hidrogenasi n-butiraldehid menghasilkan n-butanol. Reaksi : C3H7CHO + H2 C4H9OH

3. Proses aldolisasi dari n-butiraldehid menghasilkan 2-etil heksanal dan untuk selanjutnya hidrogenasi 2-etil heksanal akan menghasilkan 2-etil heksanol yang banyak digunakan sebagai plasticiser.

4. Penambahan polivinil alkohol pada n-butiraldehid menghasilkan polivinil butiral.

5. Hidrogenasi dari i-butiraldehid akan menghasilkan isobutanol yang berguna sebagai bahan plasticiser dan pelarut.

2.5 Pemilihan Proses

Salah satu cara pembuatan aldehid adalah dengan cara reaksi hidroformilasi (oxo reaction).

RCH=CH2 + CO + H2

RCH2CH2CHO RCHCH3

CHO

Reaksi ini ditemukan oleh Roelen of Ruhrchemie AG di Jerman pada tahun 1938. Katalis yang digunakan pertama kali adalah HCo(CO)4 pada temperatur

operasi 110 – 180 oC dan tekanan 200 – 250 atm dengan konversi olefin sebesar 85 – 90 %. Reaksi hidroformilasi ini merupakan proses yang paling banyak digunakan dalam produksi bahan kimia dengan logam transisi kompleks, yaitu sekitar 3,5 x 109 kg/tahun. Reaksi ini dapat mengkonversi olefin menjadi rantai lurus dan cabang dengan perbandingan 3 : 1 (freepatens, 2008).

Hasil dari reaksi ini selanjutnya dapat dihidrolisa menjadi oxo alcohol yang dapat digunakan sebagai pelarut dan pembuatan plasticizer. Khusus alkohol rantai lurus C12 – C15 dapat disulfonasi dalam skala besar menjadi detergen.

Pembuatan butiraldehid dari propilen di dunia sangat banyak dilakukan melalui proses oxo. Produksi dan konsumsi dunia akan oxo reaction pada tahun 2005 mencapai 2,9 juta meter ton.

Berikut beberapa pertimbangan yang dilakukan dalam pemilihan proses, bahan dan reaktor dalam pembuatan butiraldehid :

1. Reaktor yang digunakan yaitu CSTR (Continious Strirred Tank Reaktor) atau tangki tangki berpengaduk. Reaktor ini terdiri dari suatu tangki yang dilengkapi dengan agitator mekanik dan suatu jaket pendingin. Hal ini dikarenakan reaksi yang terjadi merupakan reaksi eksotermis dan perlu adanya perpindahan massa dan panas yang baik (Levenspiel, 2001).

2. Pemurnian produk menggunakan destilasi karena adanya perbedaan titik didih antara n-butiraldehid dan i-butiraldehid. Dimana titik didih n-C4H8O

yaitu 74, 8 oC dan i-C4H8O yaitu 64,1 oC.

3. Katalis yang digunakan yaitu rodium tripenilpospin (Rh-TPP). Hal ini disebabkan karena rodium merupakan katalis logam yang sangat reaktif bila dibandingkan dengan katalis logam lainnya. Proses oxo merupakan proses yang menggunakan katalis logam komplek. Penelitian mengenai reaksi hidroformilasi dewasa ini terfokus pada penggunaan katalis cobalt, rhodium dan platinum walaupun lebih cenderung pada rhodium karena rhodium merupakan logam yang paling reaktif. Perbandingan kereaktifan logam-logam katalis adalah sebagai berikut:

Rh >> Co >> Ir, Ru > Os> Pt > Pd > Fe > Ni

2.6 Deskripsi Proses

Proses pembuatan butiraldehid dari propilen dan gas sintesis dengan ini meliputi :

2.6.1 Persiapan Bahan Baku

komposisi yaitu 49 % CO dan 51 % H2 untuk selanjutnya dimasukkan ke dalam

tangki penyimpanan TT-102 (freepatens, 2008).

Dalam proses ini digunakan rhodium tripenilphospin sebagai katalis dan air sebagai pelarut dari katalis. Campuran katalis dan pelarutnya dimasukkan ke dalam tangki penyimpanan TT-103.

2.6.2 Tahap Reaksi

Propilen dan gas sintesis (CO dan H2) yang digunakan sebagai reaktan

memiliki perbandingan 1 : 1 : 1

Reaksi : 2 CH3CH=CH2 + 2 CO + 2 H2 CH3CH2CH2CHO + (CH3)2CHCHO

Propilen Gas sintesis n-butiraldehid iso-butiraldehid

(freepatents, 2008)

Reaktan berupa propilen dari tangki penyimpanan T-101 dipompakan ke reaktor R-101 dan gas sintesis dari tangki penyimpanan T-102 sebelum dimasukkan ke dalam reaktor, tekanannya diturunkan dari keadaan 13 atm hingga mencapai 6 atm pada expander E-101. Katalis dari tangki TT-103 juga dimasukkan ke dalam reaktor R-101. Di dalam reaktor akan terjadi pencampuran dari semua bahan-bahan yang digunakan. Reaksi yang terjadi di dalam reaktor yaitu reaksi eksotermis dengan konversi reaktan 99 %.

Reaksi yang terjadi adalah :

Gambar 2.7 Reaksi Pembentukan Butiraldehid (n/i) (Agar, 2003)

dalam separator propilen, propilen akan dipisahkan dari campurannya. Produk atas berupa propilen dengan komposisi 2,8 %, gas sintesis 95 %, dan campuran n-dan i-butiraldehid sebesar 2,2 %. Produk atas tersebut didinginkan pada separator reaktan sisa I V-102. Propilen dan gas sintesis yang dipisahkan akan dikembalikan lagi ke reaktor sedangkan n- dan i-butiraldehid disimpan dalam tangki penyimpanan TT-106 sebagai hasil samping. Produk bawah yang masih mengandung gas sintesis selanjutnya dipompakan dan dialirkan ke separator tekanan rendah V-103. Produk atas dari separator tekanan rendah ini yaitu 95 % gas sintesis dan 5 % campuran n- dan i-butiraldehid. Produk atas ini didinginkan pada separator reaktan sisa II V-104. Gas sintesis akan dikembalikan ke reaktor sedangkan n-dan i butiraldehid akan disimpan dalam tangki penyimpanan TT-106. Untuk selanjutnya, produk akan dimurnikan dari katalis yang digunakan, maka campuran produk dan katalis ini dipisahkan pada separator katalis/ hydrocyclon (V-105). Pada hydro cyclon ini, katalis yang memiliki berat jenis yang lebih besar dibandingkan dengan produk, akan mengendap pada bagian bawah, dan selanjutnya akan dikembalikan ke tangki persiapan katalis (TT-103). Produk yang dihasilkan terdiri dari campuran n- dan i-butiraldehid. Produk ini akan dimurnikan berdasarkan perbedaan titik didihnya pada kolom destilasi V-106. Sebelum dimurnikan pada kolom destilasi, larutan ini dipanaskan pada heater E-103 untuk mencapai suhu operasi pada kolom destilasi.

2.6.3 Tahap Pemurnian Produk

BLOK DIAGRAM PROSES PEMBUATAN N-BUTIRALDEHID

Expander Tangki Gas

Sintesis

Reaktor Cooler I Separator Propilen

Separator Reaktan I Separator Tekanan Rendah Separator Katalis Separator Reaktan II Heater Tangki Katalis + Air

Tangki n- dan i-Butiraldehid Destilasi Kondensor Akumulator Cooler II Tangki i-Butiraldehid Cooler II Tangki n-Butiraldehid Tangki Propilen

80 o C 13 atm

CO H2

80 oC 6 atm CO H2

C3H6 C3H8 -49,85 oC

6 atm

25 o C 6 atm

100 o C 6 atm

CO H2 C3H6 C3H8 n-C4H8O i-C4H8O Katalis

85 oC 6 atm

105 o C 1,29310 atm

50,52 oC 0,06014 atm

50,52 oC 0,06014 atm

76,85 o C 1,30274 atm

71,85 oC 1,30274 atm 63,3 o

C 0,88823 atm CO

H2 C3H6

C3H8

65,3 oC 0,88823 atm 25 o

C 1 atm

25 o C 1 atm

Reboiler

71,85 oC 1,30274 atm

76,82 o C 1,30274 atm CO

H2 C3H6 C3H8

CO H2

n-C4H8O i-C4H8O Katalis

n-C4H8O i-C4H8O Katalis

n-C4H8O i-C4H8O Katalis

n-C4H8O i-C4H8O Air

n-C4H8O i-C4H8O Air

n-C4H8O Air

n-C4H8O Air n-C4H8O

Kondensat TT-103 Air LI TIRC 9 LI TT-101 TT-102 TT-105 TT-104 TT-106 R-101 V-101 V-103 V-105 LI E-104 V-106 J-103 E-102

J-104 J-105 J-107

J-109 E-106 V-107 E-107 PIRC FI LC 6 FC 5 7 TC FC 1 3 1 6 TC FC LC FC TIRC 1 8 2 1 2 0 Air Pendingin Steam TC J-108 FC TI TI 4 PC 1 3 J-101 E-101 J-102

Keterangan Gambar

No. Kode Keterangan

1 TT-101

Tangki Penyimpanan Gas

Sintesis

2 TT-102 Tangki Penyimpanan Propilen

3 TT-103 Tangki Persiapan Katalis

4 E-101 Expander

5 J-101 Pompa I

6 J-102 Pompa II

7 R-101 Reaktor

8 J-103 Pompa III

9 E-102 Cooler I

10 V-101 Separator Propilen

11 J-104 Pompa IV

12 V-102 Separator Reaktan I

13 V-103 Separator Tekanan Rendah

14 J-105 Pompa V

15 V-104 Separator Reaktan II

16 V-105 Separator Katalis

17 E-103 Heater

18 J-106 Pompa VI

19 V-106 Kolom Destilasi

20 E-104 Kondensdor

21 J-107 Pompa VII

22 E-105 Reboiler

23 E-106 Cooler IV

24 V-107 Akumulator

25 E-107 Cooler V

27 J-109 Pompa IX

28 TT-104 Tangki Penyimpanan n-Butiraldehid

29 TT-105 Tangki Penyimpanan i-Butiraldehid

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

DIGRAM ALIR PROSES PRODUKSI PABRIK PEMBUATAN N-BUTIRALDEHID

PRA RANCANGAN PABRIK

PEMBUATAN N-BUTIRALDEHID DARI PROPILEN DAN GAS SINTESIS

DENGAN KATALIS RHODIUM MELALUI PROSES OXO-REACTION

DENGAN KAPASITAS PRODUKSI 21.000 TON/TAHUN

Skala : Tanpa Skala Tanggal Tanda Tangan

Digambar Nama : Deni Mardayani

NIM : 040405042

Dperiksa/ 1. Dosen Pembimbing I : Ir. M. Yusuf Ritonga, MT

Disetujui NIP : 131 836 667

2. Dosen Pembimbing II : Maulida, ST, M.Sc

No

Alur

(kg/jam) 1 2 3 4 5 6 7 8 9 10

1 Propilen - - 1.667,31945 - 9,51646 9,51646 - 9,51646 9,51646 -

2 Propana - - 63,36702 - 3,98877 3,98877 - 3,98877 3,98877 -

3

Karbon

Monoksida 1.279,49462 1.279,49462 - - 138,28073 138,28073 11,59054 126,69012 126,69012 -

4 Hidrogen 92,94362 92,94362 - - 13,35469 13,35469 0,81684 12,53785 12,53785 -

5 n-

Butiraldehid - - - - 2.668,52142 2.668,52142 2.653,03 15,49241 - 15,49241

6 i-Butiraldehid - - - - 269,46263 269,46263 267,01646 2,44617 - 2,44617

7 Air - - - - 144,26243 144,26243 144,26243 - - -

8 Katalis - - - 147,59104 3,32861 3,32861 3,32861 - - -

9 Total 1.372,43824 1.372,43824 1.730,68647 147,59104 3.250,71574 3.250,71574 3.080,04389 170,67178 152,73320 17,93858

10 Temperatur (oC) 80 80 -49,85 25 100 85 105 105 43 43

11 Tekanan (Atm) 13 6 6 6 6 6 1,29310 1,29310 1,29310 1,29310

11 12 13 14 15 16 17 18 19 20 21 22

- - - -

- - - -

- 11,59054 11,59054 - - - -

- 0,81684 0,81684 - - - -

2.651,79 1,2433 - 1,2433 2.651,78571 - 2.651,78571 2.959,70395 2.651,51515 308,18880 0,30795 0,03739

265,15151 1,86494 - 1,86494 265,15151 - 265,15151 - - - 301,79373 36,64222

144,26243 - - - 144,64593 - 144,64593 143,61338 139,55343 4,05995 5,31819 0,17749

3,32861 - - - - 3,32861 - - - -

3.064,52826 15,51562 12,40738 3,10824 3.061,58315 3,32861 3.061,58315 3.103,31733 2.791,06858 312,24875 307,41987 36,85710

50,52 50,52 42 42 50,52 50,52 70 70 76,82 76,82 63,3 63,3

23 24 25 26

- - - -

- - - -

- - - -

- - - -

0,27056 0,27056 2.651,51515 0,27056

265,15151 265,15151 - 265,15151

5,1407 5,1407 139,55343 5,1407

- - - -

270,56277 270,56277 2.791,06858 270,56277

63,3 63,3 25 25

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan n-butiraldehid dengan kapasitas produksi 21.000 ton/tahun dapat diuraikan sebagai berikut :

Basis perhitungan : 1 jam operasi Waktu kerja : 330 hari Satuan operasi : kg/jam

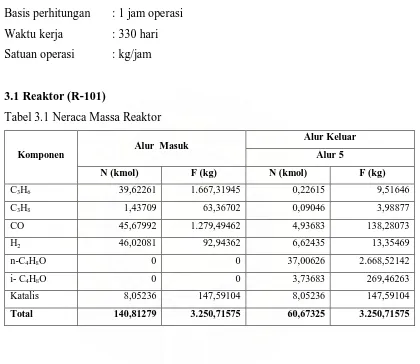

[image:36.595.109.529.189.553.2]3.1 Reaktor (R-101)

Tabel 3.1 Neraca Massa Reaktor

Komponen Alur Masuk

Alur Keluar Alur 5

N (kmol) F (kg) N (kmol) F (kg)

C3H6 39,62261 1.667,31945 0,22615 9,51646

C3H8 1,43709 63,36702 0,09046 3,98877

CO 45,67992 1.279,49462 4,93683 138,28073

H2 46,02081 92,94362 6,62435 13,35469

n-C4H8O 0 0 37,00626 2.668,52142

i- C4H8O 0 0 3,73683 269,46263

Katalis 8,05236 147,59104 8,05236 147,59104

3.2 Separator Propilen (V-101)

Tabel 3.2 Neraca Massa Separator Propilen

Komponen

Alur Masuk Alur Keluar

Alur 6 Alur 8 Alur 7

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

C3H6 0,22615 9,51646 0,22615 9,51646 0 0

C3H8 0,09046 3,98877 0,09046 3,98877 0 0

CO 4,93683 138,28073 4,52303 126,69012 0,41380 11,59054

H2 6,62435 13,35469 6,21917 12,53785 0,40518 0,81684

n-C4H8O 37,00626 2.668,52142 0,21484 15,49241 36,79142 2.653,02901

i- C4H8O 3,73683 269,46263 0,03392 2,44617 3,70290 267,01646

Katalis 8,05236 147,59104 0 0 8,05236 147,59104

Total 60,67325 3.250,71575 11,30757 170,67186 49,36566 3.080,04389

3.3 Separator Tekanan Rendah (V-103)

Tabel 3.3 Neraca Massa Separator Tekanan Rendah

Komponen

Alur Masuk Alur Keluar

Alur 7 Alur 12 Alur 11

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

CO 0,41380 11,59054 0,41380 11,59054 0 0

H2 0,40518 0,81684 0,40518 0,81684 0 0

n-C4H8O 36,79141 2.653,02901 0,01724 1,24330 36,77417 2.651,78571

i- C4H8O 3,70290 267,01646 0,02586 1,86494 3,67704 265,15151

Katalis 8,05236 147,59104 0 0 8,05236 147,59104

3.4 Separator Katalis (V-105)

Tabel 3.4 Neraca Massa Separator Katalis

Komponen

Alur Masuk Alur Keluar

Alur 11 Alur 15 Alur 16

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

n-C4H8O 36,77417 2.651,78571 36,77417 2.651,78571 0 0

i- C4H8O 3,67704 265,15151 3,67704 265,15151 0 0

Air

8,05236 147,59104 8,03142 144,64593 0 0

Katalis 0 0 0,08131 3,32861

Total 48,50358 3.064,52827 48,42227 3.061,58316 0,08131 3,32861

[image:38.595.114.565.146.570.2]3.5 Kolom Destilasi (V-106)

Tabel 3.5 Neraca Massa Kolom Destilasi

Komponen

Alur Masuk Alur Keluar

Alur 17 Alur 23 Alur 19

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

n-C4H8O 36,77417 2.651,78571 0,00375 0,27056 36,77042 2.651,5151

i- C4H8O 3,67704 265,15151 3,67704 265,15151 0 0

Air 8,03142 144,64593 0,28534 5,14070 7,73192 139,55343

Total 48,42227 3.061,58316 3,96613 270,56270 44,50234 2.791,06858

3.6 Kondensor (E-104)

Tabel 3.6 Neraca Massa Kondensor

Komponen

Alur Masuk Alur Keluar

Alur 21 Alur 23 Alur 22

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

n-C4H8O 0,00427 0,30795 0,00375 0,27056 0,00052 0,03739

i- C4H8O 4,18518 301,79373 3,67704 265,15151 0,50814 36,64222

Total 4,48464 307,41987 3,96613 270,56270 0,51851 36,85710

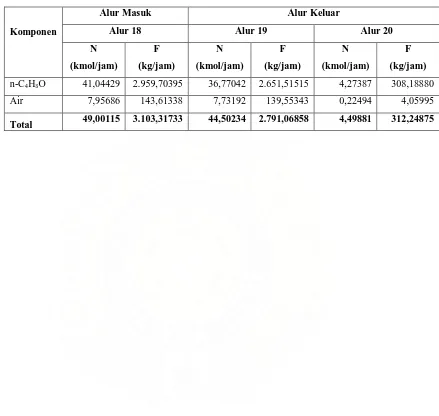

[image:39.595.109.548.158.574.2]3.7 Reboiler (E-105)

Tabel 3.7 Neraca Massa Reboiler

Komponen

Alur Masuk Alur Keluar

Alur 18 Alur 19 Alur 20

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

N (kmol/jam)

F (kg/jam)

n-C4H8O 41,04429 2.959,70395 36,77042 2.651,51515 4,27387 308,18880

Air 7,95686 143,61338 7,73192 139,55343 0,22494 4,05995

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam

Temperatur refference : 25 oC = 298,15 K

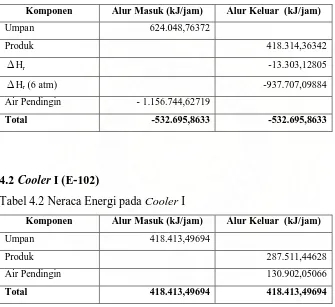

4.1 Reaktor (R-101)

Tabel 4.1 Neraca Energi pada Reaktor

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 624.048,76372

Produk 418.314,36342

∆Hr -13.303,12805

∆Hr (6 atm) -937.707,09884

Air Pendingin - 1.156.744,62719

Total -532.695,8633 -532.695,8633

[image:40.595.114.449.274.581.2]4.2 Cooler I (E-102)

Tabel 4.2 Neraca Energi pada Cooler I

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 418.413,49694

Produk 287.511,44628

Air Pendingin 130.902,05066

Total 418.413,49694 418.413,49694

4.3 Separator Propilen (V-101)

Tabel 4.3 Neraca Energi pada Separator Propilen

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 287.511,44628

Produk 448.011,35610

Air Pendingin 160.499,90990

4.4 Separator Reaktan I (V-102)

Tabel 4.4 Neraca Energi pada Separator Reaktan I

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 29.941,95070

Produk 6.218,93844

∆Hr -7.890,75784

Air Pendingin 31.613,77010

Total 29.941,95070 29.941,95070

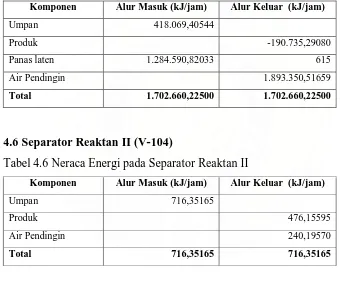

4.5 Separator Tekanan Rendah (V-103)

Tabel 4.5 Neraca Energi pada Separator Tekanan Rendah

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 418.069,40544

Produk -190.735,29080

Panas laten 1.284.590,82033 615

Air Pendingin 1.893.350,51659

Total 1.702.660,22500 1.702.660,22500

[image:41.595.110.450.303.592.2]4.6 Separator Reaktan II (V-104)

Tabel 4.6 Neraca Energi pada Separator Reaktan II

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 716,35165

Produk 476,15595

Air Pendingin 240,19570

Total 716,35165 716,35165

4.7 Heater (E-103)

Tabel 4.7 Neraca Energi pada Heater

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 203.672,66886

Produk 419.327,76140

Air Pendingin 215.655,09254

4.8 Kolom Destilasi (V-106) 4.8.1 Kondensor (E-104)

Tabel 4.8 Neraca Energi pada Kondensor

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 19.270,96944

Produk -105.179,83300

Air Pendingin 124.450,80244

Total 19.270,9694 19.270,9694

[image:42.595.111.449.290.584.2]4.8.2 Reboiler (E-105)

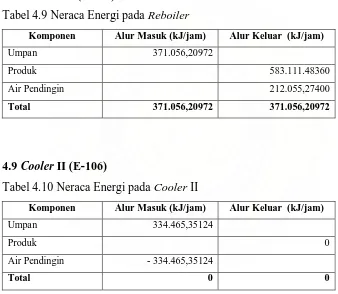

Tabel 4.9 Neraca Energi pada Reboiler

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 371.056,20972

Produk 583.111.48360

Air Pendingin 212.055,27400

Total 371.056,20972 371.056,20972

4.9 Cooler II (E-106)

Tabel 4.10 Neraca Energi pada Cooler II

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 334.465,35124

Produk 0

Air Pendingin - 334.465,35124

Total 0 0

4.10 Cooler III (E-107)

Tabel 4.11 Neraca Energi pada Cooler III

Komponen Alur Masuk (kJ/jam) Alur Keluar (kJ/jam)

Umpan 23.051,27643

Produk 0

Air Pendingin -23.051,27643

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan Gas Sintesis (TT-101)

Fungsi : Menyimpan gas sintesis untuk kebutuhan 7 hari Bahan konstruksi : Low alloy steels SA – 202 Grade B

Bentuk : Silinder dengan alas datar dan tutup ellipsoidal Jenis sambungan : Double welded butt join

Jumlah : 4 unit

Kondisi operasi : Tekanan = 1.317,23 kPa =13 atm Temperatur = 353,15 K = 80 oC Kapasitas : 123,58186 m3

Ukuran : - Silinder

- Diamater = 5,01255 m - Tinggi = 6,26568 m - Tebal = 1 ½ in

- Tutup

- Diameter = 5,01255 m - Tinggi = 1,25314 m - Tebal = 1 ½ in

2. Expander (E-101)

Fungsi : Menurunkan tekanan campuran gas sintesis dari tangki penyimpanan sebelum masuk ke reaktor

Bahan konstruksi : Comercial steel Jenis : Centrifugal expander Jumlah : 1 unit

Kondisi operasi : - Tekanan masuk (P1) = 1.317,23 kPa = 13 atm

- Tekanan keluar (P2) = 607,95 kPa = 6 atm

- Temperatur masuk = 353,15 K Diameter pipa : 6 in

3. Tangki Penyimpanan Propilen (TT-102)

Fungsi : Menyimpan propilen untuk kebutuhan 30 hari Bahan konstruksi : Carbon steel SA – 212 Grade B

Bentuk : Silinder dengan alas datar dan tutup ellipsoidal Jenis sambungan : Double welded butt join

Jumlah : 2 unit

Kondisi operasi : Tekanan = 607,95 kPa = 6 atm Temperatur = 223,3 K = - 49,85 oC Kapasitas : 1.216,03788 m3

Ukuran : - Silinder

Diamater = 10,74127 m Tinggi = 13,42659 m Tebal = 1 in

- Tutup

Diameter = 10,74127 m Tinggi = 2,68532 m Tebal = 1 in

4. Pompa I (J-101)

Fungsi : Memompa propilen dari tangki penyimpanan ke reaktor Bahan : Carbon stainless steel

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 607,95 kPa = 6 atm - Temperatur = 223,3 K = - 49,85 oC Diameter pipa : 1 ½ in

5. Tangki Persiapan Katalis (TT-103)

Fungsi : Mempersiapkan campuran katalis yang akan digunakan Bahan konstruksi : Low alloy steels SA – 202 Grade B

Bentuk : Silinder datar berpengaduk Jenis sambungan : Double welded butt join Jumlah : 1 unit

Kondisi operasi : Tekanan = 607,95 kPa = 6 atm Temperatur = 298,15 K = 25 oC Kapasitas : 0,18797 m3

Ukuran : - Silinder

- Diamater = 0,71084 m - Tinggi = 0,94778 m - Tebal = 3/16 in

- Pengaduk

- Diameter = 0,21325 m - Daya = 0,01225 hp

6. Pompa II (J-102)

Fungsi : Memompa katalis dari tangki penyimpanan ke reaktor Bahan : Carbon stainless steel

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 607,95 kPa = 6 atm - Temperatur = 298,15 K = 25 oC Diameter pipa : 3/8 in

Daya : 1/60 hp

7. Reaktor (R-101)

Fungsi : Tempat berlangsungnya reaksi oxo (oxo reaction) Jenis : Continous Stirrer Tank Reactor (CSTR)

Bahan konstruksi : Low alloy steels SA-203 Grade A Jumlah : 1 unit

Kondisi operasi : - Tekanan = 607,95 kPa = 6 atm - Temperatur = 373,15 K = 100 o C Kapasitas : 601,91240 m3

Ukuran : - Silinder

- Diamater = 8,31588 m - Tinggi = 11,08784 m - Tebal = 1 ½in - Tutup

- Diameter = 8,31588 m - Tinggi = 2,07897 m - Tebal = 1 ½ in - Pengaduk

- Diameter = 2,49476 m - Daya = 1,01571 hp - Jaket Reaktor

Diameter dalam (D1) = 8,33492 m

Diameter luar (D2) = 8,36032 m

Tinggi = 11,08784 m

Tebal = ¾ in

8. Pompa III (J-103)

Fungsi : Memompa bahan dari reaktor ke cooler Bahan konstruksi : Carbon steinless steel

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 607,95 kPa = 6 atm - Temperatur = 372,15 K = 100 oC Diameter pipa : 8 in

9. Cooler I (E-102)

Fungsi : Menurunkan temperatur campuran gas dan cair sebelum dimasukkan ke dalam separator propilen

Jenis : Double Pipe Heat Exchanger (DPHE) Dipakai : Pipa 2 × 1 ¼ in IPS, 12 ft hairpin Jumlah : 1 unit

Luas permukaan : 31,32000 ft2 Jumlah hairpin : 3 hairpin

10.Separator Propilen (V-101)

Fungsi : Memisahkan propilen dan propana dari campuran Bahan konstruksi : Low alloy steels SA – 202 Grade B

Bentuk : Silinder dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt join

Jumlah : 1unit

Kondisi operasi : - Tekanan = 131 kPa = 1,29310 atm - Temperatur = 378,15 K = 105 oC Kapasitas : 601,91240 m3

Ukuran : - Silinder

- Diamater = 8,31588 m - Tinggi = 11,08784 m - Tebal = 3/8 in

- Tutup

- Diameter = 8,31588 m - Tinggi = 2,07897 m - Tebal = 3/8 in

11.Pompa IV (J-104)

Fungsi : Memompa campuran dari separator pemisah propilen ke separator tekanan rendah.

Jumlah : 1 unit

Kondisi operasi : - Tekanan = 130,69 kPa = 1,29310 atm - Temperatur = 378,15 K = 105 oC Diameter pipa : 14 in

Daya : 5 hp

12.Separator Reaktan I (V-102)

Fungsi : Untuk mendinginkan reaktan Bahan konstruksi : Low alloy SA – 302 Grade B

Bentuk : Silinder dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt join

Jumlah : 1 unit

Kondisi operasi : - Tekanan = 130,69 kPa = 1,29310 atm - Temperatur = 378,15 K = 105 oC Kapasitas : 178,42126 m3

Ukuran : - Silinder

- Diamater = 5,54472 m - Tinggi = 7,39295 m - Tebal = ½ in - Tutup

- Diameter = 5,54472 m - Tinggi = 1,38618 m - Tebal = ½ in - Jaket

- Diameter dalam = 5,54472 m - Diameter luar = 5,57004 m

- Tebal = ½ in

13.Separator Tekanan Rendah (V-103)

Fungsi : Memisahkan reaktan sisa Bahan konstruksi : Low alloy SA – 302 Grade B

Jenis sambungan : Double welded butt join Jumlah : 1 unit

Kondisi operasi : - Tekanan = 6,09 kPa = 0,06014 atm - Temperatur = 323,67 K = 50,52 oC Kapasitas : 252,27026 m3

Ukuran : - Silinder

- Diamater = 6,22328 m - Tinggi = 8,29770 m - Tebal = 3/16 in

- Tutup

- Diameter = 6,22328 m - Tinggi = 1,55582 m - Tebal = 3/16 in

14.Pompa V (J-105)

Fungsi : Memompa bahan-bahan dari separator tekanan rendah ke separator katalis

Bahan : Carbon stainless steel Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 6,09 kPa = 0,06014 atm - Temperatur = 323,67 K = 50,52 oC Diameter pipa : 6 in

Daya : ¼ hp

15.Separator Reaktan II (V-104)

Fungsi : Untuk mendinginkan reaktan Bahan konstruksi : Low alloy SA – 302 Grade B

Bentuk : Silinder dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt join

Jumlah : 1 unit

Kapasitas : 48,04021 m3 Ukuran : - Silinder

- Diamater = 3,25804 m - Tinggi = 4,34405 m - Tebal = 3/16 in

- Tutup

- Diameter = 3,25804 m - Tinggi = 0,81451 m - Tebal = 3/16 in

- Jaket

- Diameter dalam = 3,58626 m - Diameter luar = 3,59580 m - Tebal = 3/16 in

16.Separator Katalis (V-105)

Fungsi : Memisahkan katalis dari produk yang dihasilkan Bahan konstruksi : Carbon steel SA – 212 Grade B

Jenis : Hydrosiclone

Jenis sambungan : Double welded butt join Jumlah : 1 unit

Kondisi operasi : - Tekanan = 6,09 kPa = 0,06014 atm - Temperatur = 323,65 K = 50,5 oC Ukuran : - Silinder

- Diamater = 0,54881 m - Tinggi = 1,09762 m - Konis

17.Heater (E-105)

Fungsi : Menaikkan temperatur cairan sebelum dimasukkan ke dalam kolom destilasi

Jenis : Double Pipe Heat Exchanger (DPHE) Dipakai : Pipa 2 × 1 ¼ in IPS, 12 ft hairpin Jumlah : 1 unit

Luas permukaan : 31,32000 ft2 Jumlah hairpin : 2 haripin

18.Pompa VI (J-106)

Fungsi : Memompa bahan-bahan dari heater ke kolom destilasi Bahan : Carbon stainless steel

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 132 kPa = 1,30274 atm - Temperatur = 350K = 76,85 oC Diameter pipa : 1 ½ in

Daya : 1/12 hp

19.Kolom Destilasi (V-106)

Fungsi : Memisahkan campuran n- dengan i-butiraldehid Bahan konstruksi : Carbon steel SA-283 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Jenis : Sieve tray

Jenis sambungan : Double welded butt join Jumlah : 1 unit

Kondisi operasi : - Tekanan = 132 kPa = 1,30274 atm - Temperatur = 350 K = 76,85 oC Tahapan teoritis : 26 tahapan

Tray spacing : 0,3 m Kecepatan masuk : 3,16836 ft/s Kecepatan dessain : 2,19124 ft/s

Luas permukaan : 0,44272 ft2 = 0,04123 m2

Pressure drop : 0,18747 kPa/tray

Spesifikasi kolom : - Kolom destilasi

- Diameter = 0,22918 m - Tinggi = 7,8 m - Tebal = 3/16 in

- Elipsoidal

- Diameter = 0,22918 m - Tinggi = 0,05729 m - Tebal = 3/16 in

20.Kondensor (E-104)

Fungsi : Menurunkan temperatur campuran cairan sebelum dimasukkan ke dalam akumulator

Jenis : Double Pipe Heat Exchanger (DPHE) Dipakai : Pipa 2 × 1 ¼ in IPS, 12 ft hairpin Jumlah : 1 unit

Luas permukaan : 125,28000 ft2 Jumlah hairpin : 12 hairpin

21.Pompa VII (J-107)

Fungsi : Memompa bahan-bahan dari separator tekanan rendah ke separator katalis

Bahan : Carbon stainless steel Jenis : Pompa sentrifugal Jumlah : 1 unit

Daya : 1/12 hp

22.Reboiler (E-105)

Fungsi : Menaikkan temperatur cairan sebelum dimasukkan ke dalam kolom destilasi

Jenis : Double Pipe Heat Exchanger (DPHE) Dipakai : Pipa 2 × 1 ¼ in IPS, 20 ft hairpin Jumlah : 1 unit

Luas permukaan : 191,40000 ft2 Jumlah hairpin : 11 hairpin

23.Cooler II (E-106)

Fungsi : Menurunkan temperatur campuran gas dan cair sebelum dimasukkan ke dalam tangki penyimpanan n-butiraldehid Jenis : Double Pipe Heat Exchanger (DPHE)

Dipakai : Pipa 2 × 1 ¼ in IPS, 12 ft hairpin Jumlah : 1 unit

Luas permukaan : 150,60000 ft2 Jumlah hairpin : 15 hairpin

24.Akumulator (V-107)

Fungsi : Mengakumulasi kondesat sebelum didinginkan di cooler Bahan konstruksi : Low alloy steel SA – 353

Bentuk : Silinder dengan alas dan tutup elipsoidal Jenis sambungan : Double welded butt join

Jumlah : 1 unit

Kondisi operasi : - Tekanan = 90 kPa = 0,88823 atm - Temperatur = 336,45 K = 63,3 oC Kapasitas : 0,40202 m3

Ukuran : - Silinder

- Tebal = 1 ½ in - Tutup

- Diameter = 0,60835 m - Tinggi = 0,47269 m - Panjang = 0,15208 m - Tebal = 1 ½ in

25.Cooler III (E-107)

Fungsi : Menurunkan temperatur cairan sebelum masuk ke tangki penyimpanan

Jenis : Double Pipe Heat Exchanger (DPHE) Dipakai : Pipa 2 × 1 ¼ in IPS, 12 ft hairpin Jumlah : 1 unit

Luas permukaan : 73,79317 ft2 Jumlah hairpin : 7 hairpin

26.Pompa VIII (J-108)

Fungsi : Memompa bahan-bahan dari cooler ke tangki penyimpanan Bahan : Carbon stainless steel

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 101,325 kPa = 1 atm - Temperatur = 298,15 K = 25 oC Diameter pipa : 1 ½ in

Daya : 1/12 hp

27.Tangki Penyimpanan n-Butiraldehid (TT-104)

Fungsi : Menyimpan n-Butiraldehid Bahan konstruksi : Carbon steel SA – 285 Grade C Bentuk : Silinder dengan alas dan tutup datar Jenis sambungan : Double welded butt join

Kondisi operasi : - Tekanan = 101,325 kPa = 1 atm - Temperatur = 298,15 K = 25 oC Kapasitas : 1.485,781776 m3

Ukuran : - Silinder

- Diamater = 11,23869 m - Tinggi = 14,98491 m - Tebal = 1 in

28.Pompa IX (J-109)

Fungsi : Memompa bahan-bahan dari cooler ke tangki penyimpanan Bahan : Carbon stainless steel

Jenis : Pompa sentrifugal Jumlah : 1 unit

Kondisi operasi : - Tekanan = 101,325 kPa = 1 atm - Temperatur = 298,15 K = 25 oC Diameter pipa : ½ in

Daya : 1/60 hp

29.Tangki Penyimpanan i-Butiraldehid (TT-105)

Fungsi : Menyimpan i-Butiraldehid Bahan konstruksi : Carbon steel SA – 129 Grade A Bentuk : Silinder dengan alas dan tutup datar Jenis sambungan : Double welded butt join

Jumlah : 1 unit

Kondisi operasi : - Tekanan = 101,325 kPa = 1 atm - Temperatur = 298,15 K = 25 oC Kapasitas : 294,7426502 m3

Ukuran : - Silinder

30.Tangki Penyimpanan n- dan i-Butiraldehid (TT-106)

Fungsi : Menyimpan n- dan i-Butiraldehid Bahan konstruksi : Carbon steel SA – 129 Grade A Bentuk : Silinder dengan alas dan tutup datar Jenis sambungan : Double welded butt join

Jumlah : 1 unit

Kondisi operasi : - Tekanan = 131 kPa = 1,29310 atm - Temperatur = 316,15 K = 43 oC Kapasitas : 10,73038 m3

Ukuran : - Silinder

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan alat yang digunakan di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan dikorelasi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi. Namun, tujuan dasar dari pengendalian tersebut adalah agar tingkat kesalahan (error) pada kondisi proses di pabrik dapat mencapai tingkat paling minimum sehingga produk dapat dihasilkan secara maksimal.

Instrumentasi pada dasarnya terdiri dari :

1. Elemen perasa atau elemen utama (sensing element / primary element), yaitu elemen yang menunjukkan adanya perubahan dari nilai variabel yang diukur. 2. Elemen pengukur (measuring element), yaitu elemen yang menerima output

dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk alat-alat penunjuk (indicator) maupun alat-alat pencatat (recorder).

3. Elemen pengontrol (controlling element), yaitu elemen yang mengadakan perubahan nilai dari variabel yang dirasakan oleh elemen perasa dan diukur oleh elemen pengukur dengan mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis ataupun elektrik.

Instrumentasi berfungsi sebagai pengontrol (control), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Secara umum, kerja dari alat- alat instrumentasi berdasarkan sifat konsep dasar pengendalian prosesnyadapat dibagi menjadi dua bagian yaitu :

Tindakan pengendalian yang dilakukan oleh manusia. Sistem pengendalian ini merupakan sistem yang ekonomis karena tidak membutuhkan begitu banyak instrumentasi dan instalasinya. Namun pengendalian ini berpotensi tidak praktis dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

2. Pengendalian secara Otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran

2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah : 1. Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

2. Pengoperasian sistem peralatan lebih mudah. 3. Sistem kerja lebih efisien.

4. Penyimpangan yang mungkin terjadi dapat dideteksi dengan cepat.

Variabel-variabel yang biasa dikontrol atau diukur oleh instrumen dapat dibedakan atas dua bagian, yaitu:

1. Variabel utama, seperti : temperatur, tekanan, laju alir, dan level cairan.

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan butiraldehid sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

− Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

− Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

4. Inferential control

Seringkali variabel yang ingin dikendalikan tidak dapat diukur secara langsung, sebagai solusinya digunakan sistem pengendalian di mana variabel yang terukur digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

controller

Elemen Pengendali

Akhir

Proses

measuring device +

gangguan (disturbances)

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

d. Kekeruhan zat cair (turbidity) dan derajat warna zat cair (clarity)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

ELEMEN PENGENDALI ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI AKHIR

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) :

a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

− Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll.

− Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

− Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll.

− Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

− Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi.

− Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Elemen pengendali yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

a. Temperature Controller (TC) adalah instrumentasi yang digunakan untuk

mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk

mengamati temperatur dari suatu alat.

c. Temperature Indicator Recorder Controller (TIRC) adalah instrumentasi

yang digunakan untuk mengamati temperatur suatu alat yang hasilnya akan tersimpan dalam suatu memori.

2. Untuk variabel tinggi permukaan cairan

a. Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Level Indicator (LI) adalah instrumentasi yang digunakan untuk mengamati

ketinggian cairan dalam suatu alat. 3. Untuk variabel tekanan

a. Pressure Controller (PC) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk

mengamati tekanan operasi suatu alat.

c. Pressure Indicator Recorder Controller (PIRC) adalah instrumentasi yang

digunakan untuk mengamati tekanan suatu alat yang hasilnya akan tersimpan dalam suatu memori.

a. Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati

laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati

laju aliran atau cairan suatu alat.

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan

control valve dan pompa sebagai elemen pengendali akhir.

1. Control valve

Control valve mempunyai tiga elemen penyusun, yaitu :

− Positioner yang berfungsi untuk mengatur posisi actuator.

− Actuator Valve berfungsi mengaktualisasikan sinyal pengendali (valve).

Ada dua jenis actuator valve berdasarkan prinsip kerjanya yaitu :

a. Actuator spring atau per

Actuator ini menggunakan spring atau per sebagai penggerak piston

actuator.

b. Actuator aksi ganda (double acting)

Untuk menggerakkan piston, actuator ini menggunakan tekanan udara yang dimasukkan ke rumah actuator.

− Valve, merupakan elemen pengendali proses. Ada banyak tipe valve

berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu :

− Actuator Pompa.

− Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

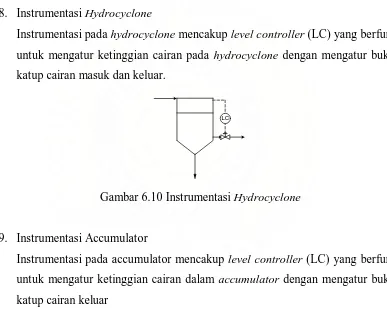

Adapun instrumentasi yang digunakan pada pabrik pembuatan butiraldehid adalah :

1. Instrumentasi Tangki Bahan Baku

Instrumentasi pada tangki penyimpanan bahan baku berupa level indicator (LI) dan pressure indicator (PI). LI berfungsi untuk menunjukkan level bahan yang ada di dalam tangki dan PI bertujuan untuk menunjukkan tekanan bahan yang ada di dalam tangki.

LI

PI

Gambar 6.3 Instrumentasi Tangki Bahan Baku 2. Instrumentasi Tangki Pencampuran Katalis (cairan)

Instrumentasi pada tangki pencampuran katalis ini berupa level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan di dalam tangki dan

temperature indicator (TI) yang berfungsi untuk menunjukkan temperatur di

dalam tangki.

P-782

LI TI

Air

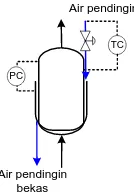

3. Instrumentasi Expander

Instrumentasi pada compressor mencakup pressure controller (PC). Pressure

controller (PC) berfungsi untuk mengatur tekanan bahan dalam pipa sehingga

tekanan operasi dalam compressor diatur sesuai dengan kondisi operasi yang diingi