PRA RANCANGAN PABRIK

PEMBUATAN N-BUTIRALDEHID DARI PROPILEN DAN GAS SINTESIS DENGAN KATALIS RHODIUM MELALUI PROSES OXO-REACTION

DENGAN KAPASITAS PRODUKSI 18.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

RAHMADELFITRI

040405031

DEPARTEMEN TEKNIK KIMIA

F A K U L T A S T E K N I K

UNIVERSITAS SUMATERA UTARA

M E D A N

KATA PENGANTAR

Puji Syukur penulis ucapkan kepada Allah SWT karena atas kehendak dan rahmat-Nya sehingga penulis dapat menyelesaikan tugas akhir yang berjudul “Pra-Rancangan Pabrik Pembuatan n-Butiraldehid dari Propilen dan Gas Sintesis dengan Katalis Rhodium melalui Proses Oxo-Reaction dengan Kapasitas Produksi 18.000 ton/tahun”. Tugas akhir ini disusun untuk melengkapi salah satu syarat mengikuti ujian sarjana di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara.

Dalam kesempatan ini penulis ingin berterima kasih dan bersimpuh di kaki kedua orang tua (Ayah dan Ibu) penulis atas segala doa dan jerih payahnya yang takkan terbalas sampai kapanpun. Tugas akhir ini mengkin tidak akan selesai tanpa bantuan dan bimbingan dari berbagai pihak. Untuk itu, atas selesainya tugas akhir ini izinkanlah penulis mengucapkan terima kasih kepada :

1. Bapak Ir. M. Yusuf Ritonga, MT selaku Dosen Pembimbing I sekaligus sebagai Dosen Penguji I yang telah banyak membimbing dan memberi masukan selama menyelesaikan tugas akhir ini.

2. Ibu Maulida, ST, M.Sc selaku Dosen Pembimbing II yang telah membimbing dan memberi masukan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, MT selaku Dosen Penguji II sekaligus sebagai Koordinator Tugas Akhir Departemen Teknik Kimia Fakultas Teknik USU. 4. Bapak Ir. Syahrul Fauzi Siregar, MT, selaku Dosen Penguji III atas saran dan

masukannya dalam perbaikan tugas akhir ini.

5. Ibu Ir. Renita Manurung, MT, selaku Ketua Departemen Teknik Kimia Fakultas Teknik USU.

6. Seluruh Bapak dan Ibu Staff pengajar di Departemen Teknik Kimia, Fakultas Teknik USU.

7. Kak Sri, Pak Sutiyono, Buk Pono, dan seluruh pegawai Departemen Teknik Kimia, Fakultas Teknik USU, terima kasih atas segala bantuannya.

9. Keluarga besar di Pekanbaru yang telah memberikan dukungan dan nasehatnya.. 10.Deni, patner sekaligus teman seperjuangan di Teknik Kimia yang telah banyak

membantu dalam meyelesaikan tugas akhir ini.

11.Andriza dan Indah yang telah banyak membantu dalam menyelesaikan tugas akhir ini

12.Bobby, untuk semua ceritanya dan perhatian ‘

13.Suden, Indah, Welly, Kiki, Wahid, Zulfikar, Novita, Mala, Baharin, Titi, Heni, Joas, Daniel, dan teman-teman Stambuk 04 yang tidak bisa disebutkan satu persatu, atas segala doa, bantuan, dan masukannya.

14.Uni Merina, Bang Nirza, Kak Hany, Bang Ajih, Uni Meli, Kak Inur, Bang Pipin, Bang Dudi, Bang Wayan, dan semua abang, kakak, dan adik-adik di Teknik Kimia yang telah banyak membantu penulis.

15.Teman-teman kos Kamboja 38 (Isel, Yusni, Iin, Siti, Mila Yuyun, Irma dan kak ningsih), terimakasih untuk perhatiaannya.

16.Teman-teman di KAMMI Teknik yang telah memberikan banyak pelajaran hidup baru

17.Kakak-kakak Di Arif 6 dulu yang sangat membantu selama 3 tahun pertama kuliah

18.Serta seluruh pihak yang tidak dapat penulis sebutkan satu persatu.

Penulis menyadari dalam penyusunan tugas akhir ini masih banyak terdapat kekurangan. Oleh karena itu, penulis sangat mengharapkan saran dan kritik dari pembaca yang konstruktif demi kesempurnaan penulisan tugas akhir ini. Akhir kata, penulis berharap dapat mengaplikasikan ilmu yang selama ini penulis peroleh bagi masyarakat dan semoga tulisan ini bermanfaat bagi pembaca semua.

Medan, Maret 2009 Penulis

INTISARI

Pembuatan n – Butiraldehid ini dibuat dengan bahan baku propilen dan gas sintesis dengan reaksi hidroformilasi ini direncanakan akan berproduksi dengan kapasitas 18.000 ton/tahun dan beroperasi selama 330 hati dalam setahun. Pabrik ini diharapkan akan mengurangi ketergantungan Indonesia terhadap produk impor.

Lokasi pabrik direncanakan di Asahan, Sumatera Utara dengan luas area 23.914 m3. Hal ini karena daerah tersebut merupakan daerah industri dan dekat dengan lokasi transportasi. Tenaga kerja yang dibutuhkan untuk pabrik ini adalah 182 orang dengan bentuk badan usaha perseroaan terbatas (PT) yang dipimpin oleh seorang direktur utama dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik n – Butiraldehid adalah : − Total Modal Investasi : Rp 282.346.269.041,- − Biaya Produksi : Rp 227.888.257.469,- − Hasil Penjualan : Rp 321.753.600.000,- − Laba Bersih : Rp 67.211.339.866,- − Profit Margin : 29,01 %

− Break Event Point : 46,5 % − Return of Investment : 23,805 % − Pay Out Time : 4,2 tahun − Return on Network : 39,67 % − Internal Rate Return : 36,47 %

DAFTAR ISI

KATA PENGANTAR ... i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR GAMBAR ... vi

7.4 Kebutuhan Listrik ... VII-13 7.5 Kebutuhan Bahan Bakar ... VII-13 7.6 Unit Pengolahan Limbah ... VII-15 7.7 Spesifikasi Peralatan Utilitas ... VII-23 BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1 8.1 Landasan Teori ... VIII-1 8.2 Lokasi Pabrik ... VIII-1 8.3 Tata Letak Pabrik ... VIII-4 8.4 Perincian Luas Tanah ... VIII-9 BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1 9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan ... IX-9 9.3 Badan Usaha... IX-13 9.4 Uraian Tugas, Wewenang Dan Tanggung Jawab ... IX-18 9.5 Tenaga Kerja dan Jam kerja ... IX-22 9.6 Sistem Penggajian ... IX-24 9.7 Kesejahteraan Tenaga Kerja ... IX-26 BAB X ANALISA EKONOMI ... X-1 10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total (BPT)/ Total Cost (TC) ... X-4 10.3 Total Penjualan (Total Sales) ... X-5 10.4 Perkiraan Rugi/ Laba Usaha... X-5 10.5 Analisa Aspek Ekonomi ... X-5 BAB XI KESIMPULAN ... XI-1 DAFTAR PUSTAKA ... xi LAMPIRAN A PERHITUNGAN NERACA MASSA

LAMPIRAN B PERHITUNGAN NERACA PANAS

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN

DAFTAR GAMBAR

Gambar LE.1 Grafik BEP Pabrik Pembuatan n-Butiraldehid ... LE-30

DAFTAR TABEL

Tabel 9.1 Jumlah Tenaga Kerja Beserta Tingkatan Pendidikannya ... IX-22 Tabel 9.2 Jadwal Kerja Karyawan Shift ... IX-24 Tabel 9.3 Gaji Karyawan ... IX-25 Tabel LA.1 Neraca Massa Reaktor ... LA-5 Tabel LA.2 Neraca Massa Separator Propilen ... LA-8 Tabel LA.3 Neraca Massa Separator Tekanan Rendah ... LA-10 Tabel LA.4 Neraca Massa Pemisah Katalis ... LA-11 Tabel LA.5 Neraca Massa Kolom Destilasi ... LA-14 Tabel LA.6 Komponen Konstanta Antoine ... LA-14 Tabel LA.7 Suhu Umpan Masuk Kolom Destilasi ... LA-15 Tabel LA.8 Titik Embun Kolom Destilasi ... LA-15 Tabel LA.9 Titik Gelembung Kolom Destilasi ... LA-15 Tabel LA.10 Omega Point Kolom Destilasi ... LA-16 Tabel LA.11 Perhitungan RDM ... LA-16

BAB I

PENDAHULUAN

1.1 Latar Belakang

Indonesia sebagai negara yang sedang berkembang akan melaksanakan pembangunan dan pengembangan di berbagai sektor, salah satunya adalah sektor industri. Dalam pembangunan, sektor industri makin berperan strategis karena merupakan motor penggerak dalam pembangunan suatu negara. Sektor ini diharapkan disamping sebagai penyerap tenaga kerja terbesar, penghasil devisa, juga sebagai pemacu pertumbuhan ekonomi yang tinggi.

Industri yang tengah dikembangkan di Indonesia yaitu industri kimia. Melalui industri ini diharapkan Indonesia mampu memanfaatkan potensi yang ada, karena industri kimia membutuhkan perangkat-perangkat lain untuk mencapai tujuannya. Adanya peningkatan disektor industri kimia ini akan menyebabkan kebutuhan bahan baku industri kimia tersebut pun semakin meningkat.

Untuk menopang kelangsungan industri yang bergerak dalam bidang menghasilkan barang jadi maka dibutuhkan industri yang dapat menghasilkan bahan baku. Sampai saat ini kebutuhan akan bahan baku dan bahan penunjang di Indonesia masih banyak didatangkan dari luar negeri. Jika bahan baku dan bahan penunjang tersebut bisa dihasilkan di dalam negeri, hal ini tentunya akan sangat menghemat pengeluaran devisa negara.

Tabel 1.1 Data Statistik Kebutuhan Butiraldehid di Indonesia

Tahun Berat (kg)

2002 4.905.807

2003 6.478.645

2004 7.073.154

2005 6.222.921

2006 11.604,996 (Sumber : DIS HS No. 2912.13.000, 2007)

dunia akan butiraldehid juga terus meningkat seiring dengan berkembangnya pembangunan disektor industri kimia. Peningkatan kebutuhan dunia akan butiraldehid tersebut meningkat antara 2 – 3 % setiap tahunnya (Asley dan Tudor, 2007).

Dengan dibangunnya pabrik butiraldehid di Indonesia akan memacu perkembangan industri-industri yang menggunakan butiraldehid sebagai bahan baku maupun bahan pembantu.

Butiraldehid dihasilkan melalui reaksi hidroformilasi propilen atau reaksi antara gas propilen dengan gas sintesis (karbon monoksida dan hidrogen). Proses ini disebut juga dengan oxo reaction (Orthmer, 1998)

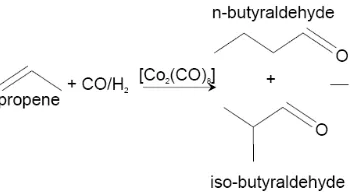

Reaksi :

2CH3CH=CH2 + 2CO + 2H2 CH3CH2CH2CHO + (CH3)2CHCHO

Propilen gas sintesis n-butiraldehid i-butiraldehid

Propilen dan gas sintesis merupakan reaktan yang digunakan dalam proses hidroformilasi ini. Sedangkan katalis yang digunakan yaitu rodium yang berikatan dengan ligannya yaitu tripenilpospin. Katalis ini akan dilarutkan dalam air.

Butiraldehid sangat banyak digunakan dalam dunia industri kimia, terutama sebagai zat perantara atau sebagai zat intermediet, misalnya sebagai bahan pembuat 2-Etil heksanol (2-EH), n-butanol, dan Poli Vinil Butiral (PVB) (Orthmer, 1998). Tabel 1.2 Data Statistik Impor Butanol Indonesia Tahun 2006

No. Negara Berat (kg)

1. Jepang 8.595.524

2. Singapura 6.457.112

3. Malaysia 12.968.652

1.2 Perumusan Masalah

Semakin tingginya penggunaan butiraldehid di dunia yang merupakan produk antara dalam suatu proses industri seperti n-butanol dan 2-etil heksanol, memacu Indonesia untuk memberikan suatu prospek baru untuk dibuat suatu perancangan pabrik pembuatan butiraldehid (C4H8O) dengan menggunakan bahan baku propilen

(C3H6) dan gas sintesis (CO dan H2) dengan menggunakan proses hidroformilasi

(oxo reaction).

1.3 Tujuan Pra Rancangan Pabrik

Tujuan dari pra rancangan pabrik butiraldehid dari propilen dan gas sintesis dengan proses oxo reaction adalah :

1. Untuk memproduksi butiraldehid, serta untuk menerapkan berbagai disiplin ilmu yang telah diterima di Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara, khususnya di bidang rancangan pabrik, proses, dan operasi teknik kimia yang akan memberikan gambaran tentang kelayakan pra – rancangan pendirian pabrik ini.

2. Pendirian pabrik ini diharapkan dapat menjadikan Indonesia sebagai salah satu produsen butiraldehid di dunia.

3. Dari segi ekonomi, dengan adanya pendirian pabrik ini diharapkan dapat menyerap tenaga kerja dan secara tidak langsung dapat meningkatkan perekonomian masyarakat sehingga jumlah pengangguran di dalam negeri dapat dikurangi.

1.4 Manfaat Perancangan

Manfaat pra rancangan pabrik pembuatan butiraldehid (C4H8O) dengan

menggunakan bahan baku propilen (C3H6) dan gas sintesis (CO dan H2) dengan

BAB II

TINJAUAN PUSTAKA

2.1 Aldehid

Aldehid adalah salah satu senyawa organik yang memiliki gugus karbonil (sebuah ikatan rangkap C=O) yang berikatan dengan satu atom hidrogen. Aldehid termasuk senyawa yang sederhana jika ditinjau berdasarkan tidak adanya gugus-gugus reaktif yang lain seperti -OH atau -Cl yang terikat langsung pada atom karbon di gugus karbonil - seperti yang bisa ditemukan misalnya pada asam-asam karboksilat yang mengandung gugus -COOH.

Gambar 2.1 Sebuah Aldehid (Anonim, 2008 a)

Gambar 2.2 Reaksi Oksidasi Aldehid

(Anonim, 2008 a)

Contoh umum dari aldehid yang banyak digunakan dalam dunia industri adalah formaldehid (metanal), asetaldehid (etanal), isobutiraldehid (2-metilpropanal), dan butiraldehid (n-butanal). (Kirk- Othmer, 1998).

2.2 Butiraldehid

Butiraldehid merupakan salah satu senyawa yang memiliki gugus aldehid yang banyak digunakan dalam industri kimia. Butiraldehid dikenal juga dengan nama n-butanal atau butil aldehid. Secara alami butiraldehid terdapat pada daun teh, aroma kopi, dan asap tembakau. Butiraldehid merupakan produk intermediet yang banyak digunakan untuk menghasilkan produk-produk lain seperti n-butanol, 2 etil heksanol (2-EH), dan Poli (Vinil Butiral). (Kirk- Othmer, 1998).

Butiraldehid sebagai bahan baku pembuatan n-butanol ini merupakan cairan jernih yang tidak berwarna dan mempunyai bau yang khas. Sifat fisika n-butiraldehid antara lain dapat larut dalam air, etil alkohol, etil asetat, aseton, dan toluen, dan merupakan zat yang mudah terbakar (Halimatuddahliana, 2004).

Gambar 2.3 Struktur Molekul Butiraldehid (Anonim, 2008 b)

2.3 Kegunaan Butiraldehid

dikonsumsi secara langsung oleh manusia. Misalnya proses aldolisasi dari n-butiraldehid akan menghasilkan etil heksanal dan untuk selanjutnya hidrogenasi 2-etil heksanal akan menghasilkan 2-2-etil heksanol yang banyak digunakan sebagai plasticiser.

Gambar 2.5 Turunan Senyawa n-Butiraldehid dan i-Butiraldehid (Agar, 2003)

2.4 Sifat Reaktan, Produk, dan Bahan Pembantu 2.4.1 Propilen (C3H6)

A. Sifat – sifat Fisika

1. Berat molekul : 42 gr/mol

2. Titik didih : 225,4 K- 47,7 oC

3. Titik beku : 87,9 K

4. Temperatur kritis : 365 K 5. Tekanan kritis : 4,6 MPa 6. Volume kritis : 181 cm3/mol 7. Densitas cairan pada 223 K : 0,612 gr/cm3 8. Entalpi pembentukan : 20,42 kJ/mol4

9. Wujud : Gas

10.Merupakan senyawa yang tidak berwarna yang memiliki bau harum. (Kirk-Orthmer, 1998).

B. Sifat – sifat Kimia

1. Propilen diproduksi melalui proses steam craking hidrokarbon pada pemurnian minyak bumi yang juga menghasilkan etilen, metana dan hidrogen.

Rekasi : 2CH3CH2CH3 CH3CH=CH2 + CH2=CH2 + CH4 + H2

2. Reaksi propilen dengan amonia dan oksigen menghasilkan akrilonitrit pada industri asam akrilik.

770 K

H2SO4 H2O

3. Pada temperatur tinggi klorinasi propilen dengan klorida memproduksi gliserol.

Reaksi : CH3CH=CH2 + Cl2 CH2=CHCH2Cl + HCl

4. Reaksi propilen dengan salah asam karboksilat menghasilkan propilen oksida yang banyak digunakan dalam industri plastik poliuretra dan foam.

Reaksi :

5. Produk iso-propil alkohol dibuat dari propilen dengan asam sulfat yang untuk selanjutnya direaksikan dengan uap air. Produk ini banyak digunakan dalam proses industri kimia, pelarut, dan farmasi.

Reaksi : CH2=CHCH3 CH3CHOSO3HCH3 CH3CHOHCH3

6. Cumene dibuat dari reaksi antara propilen dan benzena. Cumene merupakan produk intermediet dalam industri fenol dan aseton.

Reaksi :

(Speight, 1995).

2.4.2 Karbon Monoksida (CO) A. Sifat – sifat fisika

1. Berat molekul : 28 gr/mol 2. Titik didih : 68,09 K 3. Titik lebur : 81,65 K 4. Densitas pada 273 K : 1,2501 kg/m3 5. Temperatur kritis : 132,9 K 6. Tidak berwarna

B. Sifat – sifat Kimia

1. Reaksi eksotermik antara uap air dan karbon akan menghasilkan gas sintetis yang digunakan sebagai bahan baku dalam proses hidroformilasi.

Rekasi : H2O + C H2 + CO

2. Karbon monoksida merupakan hasil samping dari reduksi bijih logam oksida dengan karbon.

Reaksi : MO + C M + CO

3. Produksi CO dalam skala laboratorium adalah dengan pemanasan campuran

bu

Reaksi : Zn + CaCO3

4. Pada 5] pasangan elektron pada karbon

berinteraksi dengan logam dan karbon monoksida menyumbangkan pasangan elektronnya kepada logam. Pada kondisi ini, karbon monoksida disebut sebagai ligan karbonil.

Reaksi :

5. Reaksi karbon monoksida dengan klorin menghasilkan COCl2 yang untuk

proses selanjutnya, COCl2 bereaksi dengan toluen-2,4-diamin digunakan

dalam industri yang menghasilkan toluen diisosianat. Reaksi :

6. Reaksi karbon monoksida dengan alkohol merupakan proses dalam industri etil akrilat.

Reaksi : (Speight, 1995).

2.4.3 Hidrogen (H2)

A. Sifat – sifat Fisika

2. Viskositas pada 0 oC : 0,00839 cP

3. Densitas pada 0 oC : 0,04460 x 103 mol/cm3 4. Konduktivitas termal : 1,740 mW/(cm.K) 5. Tidak berwarna

6. Tidak berbau 7. Bersifat non-logam

8. Merupakan gas diatomik yang sangat mudah terbakar. 9. Unsur teringan

10.Senyawa hidrogen relatif langka dan jarang dijumpai secara alami di bumi. (Kirk-Orthmer, 1998).

B. Sifat- sifat Kimia

1. Hidrogen biasanya dihasilkan secara industri dari berbagai senyawa

Reaksi : CH4 + H2O CO + 3 H2

2. Elektrolisis air menghasilkan hidrogen atau disebut juga dengan dekomposisi air.

Reaksi : 2H2O 2H2 + O2

3. Keseluruhan dari reaksi steam hidrokarbon ini dalam industri akan menghasilkan efisiensi dalam operasi dan memberikan panas pada boiler. Reaksi :

4. Pirolisis dari hidrokarbon menghasilkan etilen dan hidrogen dalam industri etilen.

Reaksi : C2H6 C2H4 + H2

5. Dalam skala laboratorium, hidrogen dihasilkan dari reaksi antara logam dan asam atau air.

Reaksi : Zn + 2HCl ZnCl2 + H2

Reaksi : CO + 2H2 CH3OH

7. Sintesis gas digunakan untuk memproduksi substitisi gas alam (SNG), metana dan hidrokarbon tinggi.

Reaksi : CO + 3H2 CH4 + H2O

(Kirk-Orthmer, 1998).

2.4.4 Rhodium (Rh) Sifat – sifat :

1. Berat molekul

2. Massa jenis : 12,41 gr/cm³

3. Titik lebur :

4. Titik didih :

5. Kalor peleburan : 26,59 kJ/mol 6. Kalor penguapan : 494 kJ/mol 7. Kapasitas kalor : 24,98 J/(mol·K) 8. Kondusktivitas termal : 150 W/(m·K)

9. Merupakan logam transisi yang berwana putih keperakan dan sering digunakan sebagai katalis.

(Anonim, 2008)

2.4.5 Tripenilpospin (C18H15P)

Sifat – sifat :

1. Berat molekul : 262,29 gr/mol 2. Titik didih : 377 oC

6. Merupakan pengoksidasi kuat yang sering digunakan sebagai ligan katalis dalam dunia industri.

7. Berbentuk serbuk putih. (Baker, 2007)

2.4.6 Air (H2O)

Sifat – sifat umum

1. Titik beku : 0oC 2. Titik didih : 100oC 3. Densitas : 1 gr/ml 4. Berat molekul : 18,016 gr/mol 5. Spesifik gravity (cair) : 1 gr/ml 6. Spesifik gravity (beku) : 0,195 7. Kalor jenisnya : 1 kal/groC

8. Viskositas : 0,8909 mPa.s (25°C) 9. Membiaskan cahaya datang.

10.pH antara 6,8 – 7,2

11.Merupakan larutan elektrolit.

12.Larutan bersifat polar karena memiliki pasangan electron. 13.Bentuk molekulnya tetrahedral (menyudut).

2.4.7 Butiraldehid (C4H8O)

A. Sifat – sifat Fisika

Tabel 2.1 Sifat Fisika Butiraldehid

No. Keterangan n-Butiraldehid i-Butiraldehid 1. Rumus kimia n-C3H7CHO i-C3H7CHO

2. Berat molekul 72,11 gr/mol 72,11 gr/mol 3. Titik didih 74, 8 oC 64,1 oC 4. Titik lebur - 96,4 oC - 65,0 oC 5. Temperatur kritis 263,95 oC 233,85 6. Tekanan kritis 4000 kPa 4100 kPa 7. Densitas cairan 801,6 kg/m3 789,1 kg/m3

8. Viskositas 0,343 cP 0,504 cP

(Kirk-Orthmer, 1998)

B. Sifat – sifat Kimia

1. Dihasilkan melalui reaksi antara propilen dan gas sintesis.

Reaksi : CH3CH=CH2 + CO + H2 CH3CH2CH2CHO + (CH3)2CHCHO

2. Hidrogenasi n-butiraldehid menghasilkan n-butanol. Reaksi : C3H7CHO + H2 C4H9OH

3. Proses aldolisasi dari n-butiraldehid menghasilkan 2-etil heksanal dan untuk selanjutnya hidrogenasi 2-etil heksanal akan menghasilkan 2-etil heksanol yang banyak digunakan sebagai plasticiser.

4. Penambahan polivinil alkohol pada n-butiraldehid menghasilkan polivinil butiral.

5. Hidrogenasi dari i-butiraldehid akan menghasilkan isobutanol yang berguna sebagai bahan plasticiser dan pelarut.

2.5 Pemilihan Proses

Salah satu cara pembuatan aldehid adalah dengan cara reaksi hidroformilasi (oxo reaction).

RCH=CH2 + CO + H2

RCH2CH2CHO RCHCH3

CHO

Reaksi ini ditemukan oleh Roelen of Ruhrchemie AG di Jerman pada tahun 1938. Katalis yang digunakan pertama kali adalah HCo(CO)4 pada temperatur

operasi 110 – 180 oC dan tekanan 200 – 250 atm dengan konversi olefin sebesar 85 – 90 %. Reaksi hidroformilasi ini merupakan proses yang paling banyak digunakan dalam produksi bahan kimia dengan logam transisi kompleks, yaitu sekitar 3,5 x 109 kg/tahun. Reaksi ini dapat mengkonversi olefin menjadi rantai lurus dan cabang dengan perbandingan 3 : 1 (freepatens, 2008).

Hasil dari reaksi ini selanjutnya dapat dihidrolisa menjadi oxo alcohol yang dapat digunakan sebagai pelarut dan pembuatan plasticizer. Khusus alkohol rantai lurus C12 – C15 dapat disulfonasi dalam skala besar menjadi detergen.

Gambar 2.6 Konsumsi Dunia Terhadap Oxo Chemichal (Anonim, 2003 b)

Berikut beberapa pertimbangan yang dilakukan dalam pemilihan proses, bahan dan reaktor dalam pembuatan butiraldehid :

1. Reaktor yang digunakan yaitu CSTR (Continious Strirred Tank Reaktor) atau tangki tangki berpengaduk. Reaktor ini terdiri dari suatu tangki yang dilengkapi dengan agitator mekanik dan suatu jaket pendingin. Hal ini dikarenakan reaksi yang terjadi merupakan reaksi eksotermis dan perlu adanya perpindahan massa dan panas yang baik (Levenspiel, 2001).

2. Pemurnian produk menggunakan destilasi karena adanya perbedaan titik didih antara n-butiraldehid dan i-butiraldehid. Dimana titik didih n-C4H8O

yaitu 74, 8 oC dan i-C4H8O yaitu 64,1 oC.

3. Katalis yang digunakan yaitu rodium tripenilpospin (Rh-TPP). Hal ini disebabkan karena rodium merupakan katalis logam yang sangat reaktif bila dibandingkan dengan katalis logam lainnya. Proses oxo merupakan proses yang menggunakan katalis logam komplek. Penelitian mengenai reaksi hidroformilasi dewasa ini terfokus pada penggunaan katalis cobalt, rhodium dan platinum walaupun lebih cenderung pada rhodium karena rhodium merupakan logam yang paling reaktif. Perbandingan kereaktifan logam-logam katalis adalah sebagai berikut:

2.6 Deskripsi Proses

Proses pembuatan butiraldehid dari propilen dan gas sintesis dengan ini meliputi :

2.6.1 Persiapan Bahan Baku

Propilen dan gas sintesis digunakan sebagai bahan baku dari pembuatan butiraldehid dengan menggunakan proses hidroformilasi. Propilen yang digunakan diperoleh dari hasil samping pengilangan minyak bumi terdiri dari campuran propilen 96,5 % dan propana 3,5 %. Untuk tahap persiapan bahan baku, propilen dimasukkan ke dalam tangki penyimpanan TT-101. Gas sintesis yang merupakan campuran dari gas hidrogen (H2) dan karbon monoksida (CO) dengan perbandingan

komposisi yaitu 49 % CO dan 51 % H2 untuk selanjutnya dimasukkan ke dalam

tangki penyimpanan TT-102 (freepatens, 2008).

Dalam proses ini digunakan rhodium tripenilphospin sebagai katalis dan air sebagai pelarut dari katalis. Campuran katalis dan pelarutnya dimasukkan ke dalam tangki penyimpanan TT-103.

2.6.2 Tahap Reaksi

Propilen dan gas sintesis (CO dan H2) yang digunakan sebagai reaktan

memiliki perbandingan 1 : 1 : 1

Reaksi : 2 CH3CH=CH2 + 2 CO + 2 H2 CH3CH2CH2CHO + (CH3)2CHCHO

Propilen Gas sintesis n-butiraldehid iso-butiraldehid

(freepatents, 2008)

Reaktan berupa propilen dari tangki penyimpanan T-101 dipompakan ke reaktor R-101 dan gas sintesis dari tangki penyimpanan T-102 sebelum dimasukkan ke dalam reaktor, tekanannya diturunkan dari keadaan 13 atm hingga mencapai 6 atm pada expander E-101. Katalis dari tangki TT-103 juga dimasukkan ke dalam reaktor R-101. Di dalam reaktor akan terjadi pencampuran dari semua bahan-bahan yang digunakan. Reaksi yang terjadi di dalam reaktor yaitu reaksi eksotermis dengan konversi reaktan 99 %.

Gambar 2.7 Reaksi Pembentukan Butiraldehid (n/i) (Agar, 2003)

Campuran gas yang keluar dari reaktor selanjutnya didinginkan pada cooler E-102 yang selanjutnya akan dialirkan ke separator pemisah propilen (V-101). Di dalam separator propilen, propilen akan dipisahkan dari campurannya. Produk atas berupa propilen dengan komposisi 2,8 %, gas sintesis 95 %, dan campuran n-dan i-butiraldehid sebesar 2,2 %. Produk atas tersebut didinginkan pada separator reaktan sisa I V-102. Propilen dan gas sintesis yang dipisahkan akan dikembalikan lagi ke reaktor sedangkan n- dan i-butiraldehid disimpan dalam tangki penyimpanan TT-106 sebagai hasil samping. Produk bawah yang masih mengandung gas sintesis selanjutnya dipompakan dan dialirkan ke separator tekanan rendah V-103. Produk atas dari separator tekanan rendah ini yaitu 95 % gas sintesis dan 5 % campuran n- dan i-butiraldehid. Produk atas ini didinginkan pada separator reaktan sisa II V-104. Gas sintesis akan dikembalikan ke reaktor sedangkan n-dan i butiraldehid akan disimpan dalam tangki penyimpanan TT-106. Untuk selanjutnya, produk akan dimurnikan dari katalis yang digunakan, maka campuran produk dan katalis ini dipisahkan pada separator katalis/ hydrocyclon (V-105). Pada hydro cyclon ini, katalis yang memiliki berat jenis yang lebih besar dibandingkan dengan produk, akan mengendap pada bagian bawah, dan selanjutnya akan dikembalikan ke tangki persiapan katalis (TT-103). Produk yang dihasilkan terdiri dari campuran n- dan i-butiraldehid. Produk ini akan dimurnikan berdasarkan perbedaan titik didihnya pada kolom destilasi V-106. Sebelum dimurnikan pada kolom destilasi, larutan ini dipanaskan pada heater E-103 untuk mencapai suhu operasi pada kolom destilasi.

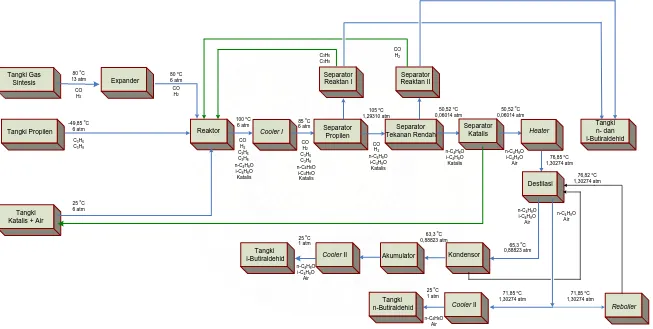

BLOK DIAGRAM PROSES PEMBUATAN N-BUTIRALDEHID

Expander Tangki Gas

Sintesis

Reaktor Cooler I Separator Propilen

Separator Reaktan I Separator Tekanan Rendah Separator Katalis Separator Reaktan II Heater Tangki Katalis + Air

Tangki n- dan i-Butiraldehid Destilasi Kondensor Akumulator Cooler II Tangki i-Butiraldehid Cooler II Tangki n-Butiraldehid Tangki Propilen

80 o

C 13 atm

CO H2

80 oC

6 atm CO H2

C3H6

C3H8

-49,85 o

C 6 atm

25 o

C 6 atm

100 oC

6 atm

CO H2

C3H6

C3H8

n-C4H8O

i-C4H8O

Katalis

85 o

C 6 atm

105 oC

1,29310 atm

50,52 o

C 0,06014 atm

50,52 o

C 0,06014 atm

76,85 o

C 1,30274 atm

71,85 o

C 1,30274 atm 63,3 oC

0,88823 atm CO

H2

C3H6

C3H8

65,3 oC

0,88823 atm 25 o

C 1 atm

25 oC

1 atm

Reboiler

71,85 o

C 1,30274 atm

76,82 o

C 1,30274 atm CO

H2

C3H6

C3H8

CO H2

n-C4H8O

i-C4H8O Katalis

n-C4H8O

i-C4H8O

Katalis

n-C4H8O

i-C4H8O

Katalis

n-C4H8O

i-C4H8O

Air

n-C4H8O

i-C4H8O

Air

n-C4H8O

Air

n-C4H8O

Air n-C4H8O

i-C4H8O

[image:33.842.90.743.124.453.2]Air

BAB III

NERACA MASSA

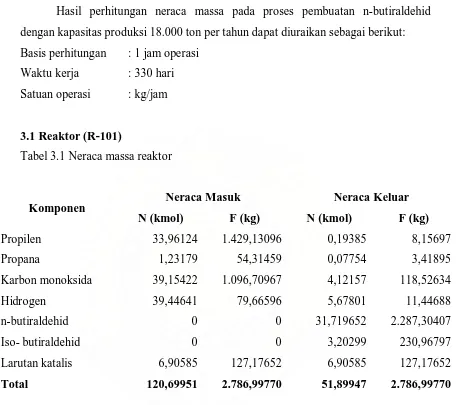

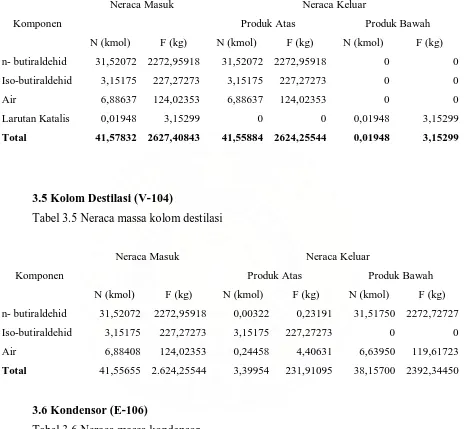

Hasil perhitungan neraca massa pada proses pembuatan n-butiraldehid dengan kapasitas produksi 18.000 ton per tahun dapat diuraikan sebagai berikut: Basis perhitungan : 1 jam operasi

Waktu kerja : 330 hari Satuan operasi : kg/jam

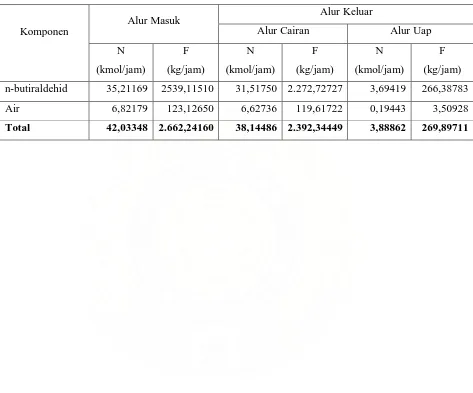

[image:35.595.93.554.153.558.2]3.1 Reaktor (R-101)

Tabel 3.1 Neraca massa reaktor

Komponen Neraca Masuk Neraca Keluar

N (kmol) F (kg) N (kmol) F (kg)

Propilen 33,96124 1.429,13096 0,19385 8,15697

Propana 1,23179 54,31459 0,07754 3,41895

Karbon monoksida 39,15422 1.096,70967 4,12157 118,52634

Hidrogen 39,44641 79,66596 5,67801 11,44688

n-butiraldehid 0 0 31,719652 2.287,30407

Iso- butiraldehid 0 0 3,20299 230,96797

Larutan katalis 6,90585 127,17652 6,90585 127,17652

3.2 Kolom Pemisah Propilen Sisa (V-101) Tabel 3.2 Neraca massa separator tekanan tinggi

Komponen

Neraca Masuk Neraca Keluar

Produk Atas Produk Bawah

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

Propilen 0,19384 8,15697 0,19384 8,15697 0 0

Propilen 0,07754 3,41895 0,07754 3,41895 0 0

Kebon

monoksida 4,12157 118,52634 3,87689 108,59159 0,35467 9,93475

Hidrogen 5,67802 11,44688 5,33072 10,74673 0,34723 0,70015

n-butiraldehid 31,71965 2287,30408 0,18415 13,27921 31,53550 2274,02487

Iso-butiraldehid 3,20299 230,96797 0,02908 2,09672 3,17392 228,87125

Larutan katalis 6,90585 127,17652 0 0 6,90585 127,17652

Total 51,89947 2786,99770 9,69222 146,29016 42,20726 2640,70754

3.3 Separator Tekanan Rendah (V-102)

Tabel 3.3 Neraca massa separator tekanan rendah

Komponen

Neraca Masuk Neraca Keluar

Produk Atas Produk Bawah

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

Karbon

monoksida 0,35469 9,93475 0,35469 9,93475 0 0

Hidrogen 0,34730 0,70015 0,34730 0,70015 0 0

n- butiraldehid 31,53550 2274,02487 0,01478 1,06569 31,52072 2272,95918

Iso-butiraldehid 3,173918344 228,87125 0,02217 1,59853 3,15175 227,27273

Larutan Katalis 6,90585 127,17652 0 0 6,90585 127,17652

3.4 Pemisah Katalis (V-103)

Tabel 3.4 Neraca massa pemisah katalis

Komponen

Neraca Masuk Neraca Keluar

Produk Atas Produk Bawah

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

n- butiraldehid 31,52072 2272,95918 31,52072 2272,95918 0 0

Iso-butiraldehid 3,15175 227,27273 3,15175 227,27273 0 0

Air 6,88637 124,02353 6,88637 124,02353 0 0

Larutan Katalis 0,01948 3,15299 0 0 0,01948 3,15299

Total 41,57832 2627,40843 41,55884 2624,25544 0,01948 3,15299

3.5 Kolom Destilasi (V-104)

Tabel 3.5 Neraca massa kolom destilasi

Komponen

Neraca Masuk Neraca Keluar

Produk Atas Produk Bawah

N (kmol) F (kg) N (kmol) F (kg) N (kmol) F (kg)

n- butiraldehid 31,52072 2272,95918 0,00322 0,23191 31,51750 2272,72727

Iso-butiraldehid 3,15175 227,27273 3,15175 227,27273 0 0

Air 6,88408 124,02353 0,24458 4,40631 6,63950 119,61723

Total 41,55655 2.624,25544 3,39954 231,91095 38,15700 2392,34450

[image:37.595.81.546.149.578.2]3.6 Kondensor (E-106)

Tabel 3.6 Neraca massa kondensor

Komponen Alur Masuk

Alur Keluar

Alur Destilat Alur Refluks

N

(kmol/jam)

F

(kg/jam)

N

(kmol/jam)

F

(kg/jam)

N

(kmol/jam)

F

(kg/jam)

n-butiraldehid 0,00369 0,26630 0,00322 0,23191 0,00047 0,03440

Iso-butiraldehid 3,61915 260,97664 3,15175 227,27273 0,46750 33,70391

Total 3,87648 265,81250 3,39955 231,91095 0,47693 33,90157

[image:38.595.82.555.183.576.2]3.7 Reboiler (E-105)

Tabel 3.7 Neraca massa reboiler

Komponen

Alur Masuk Alur Keluar

Alur Cairan Alur Uap

N

(kmol/jam)

F

(kg/jam)

N

(kmol/jam)

F

(kg/jam)

N

(kmol/jam)

F

(kg/jam)

n-butiraldehid 35,21169 2539,11510 31,51750 2.272,72727 3,69419 266,38783

Air 6,82179 123,12650 6,62736 119,61722 0,19443 3,50928

BAB IV

NERACA ENERGI

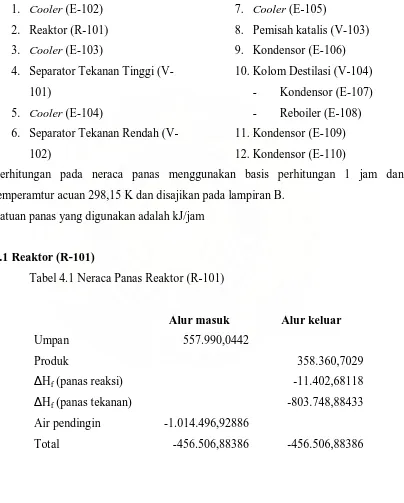

Pada proses pembuatan n-butiraldehid perubahan panas untuk masing-masing komponen terjadi pada :

1. Cooler (E-102) 2. Reaktor (R-101) 3. Cooler (E-103)

4. Separator Tekanan Tinggi (V-101)

5. Cooler (E-104)

6. Separator Tekanan Rendah (V-102)

7. Cooler (E-105)

8. Pemisah katalis (V-103) 9. Kondensor (E-106) 10.Kolom Destilasi (V-104)

- Kondensor (E-107) - Reboiler (E-108) 11.Kondensor (E-109) 12.Kondensor (E-110)

Perhitungan pada neraca panas menggunakan basis perhitungan 1 jam dan temperamtur acuan 298,15 K dan disajikan pada lampiran B.

Satuan panas yang digunakan adalah kJ/jam

[image:40.595.120.524.193.696.2]4.1 Reaktor (R-101)

Tabel 4.1 Neraca Panas Reaktor (R-101)

Alur masuk Alur keluar

Umpan 557.990,0442

Produk 358.360,7029

Hf (panas reaksi) -11.402,68118

Hf (panas tekanan) -803.748,88433

Air pendingin -1.014.496,92886

4.2 Cooler I (E-103)

Tabel 4.2 Neraca Panas Cooler I (E-103)

Alur masuk Alur keluar

Umpan 358.360,7029

Produk 246.442,74062

Air pendingin 112.201,94023

Total 358.360,7029 358.360,7029

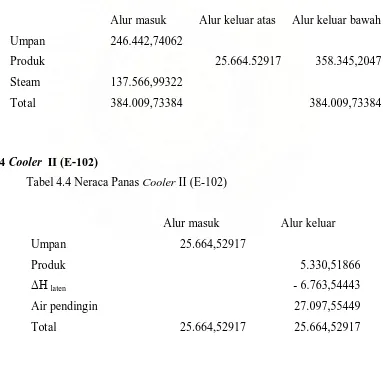

4.3 Separator Propilen Sisa (V-101)

Tabel 4.3 Neraca Panas Pada Separator Tekanan Tinggi (V-101)

Alur masuk Alur keluar atas Alur keluar bawah Umpan 246.442,74062

Produk 25.664.52917 358.345,2047

Steam 137.566,99322

Total 384.009,73384 384.009,73384

[image:41.595.123.506.320.695.2]4.4 Cooler II (E-102)

Tabel 4.4 Neraca Panas Cooler II (E-102)

Alur masuk Alur keluar

Umpan 25.664,52917

Produk 5.330,51866

H laten - 6.763,54443

Air pendingin 27.097,55449

4.5 Separator Tekanan Rendah (V-102)

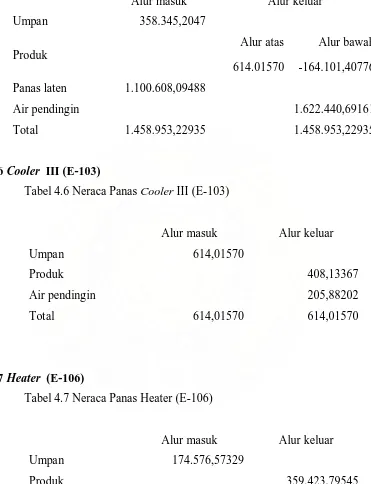

Tabel 4.5 Neraca Panas Pada Separator Tekanan Rendah (V-102)

Alur masuk Alur keluar

Umpan 358.345,2047

Produk

Alur atas Alur bawah 614.01570 -164.101,40776 Panas laten 1.100.608,09488

Air pendingin 1.622.440,69161

Total 1.458.953,22935 1.458.953,22935

4.6 Cooler III (E-103)

Tabel 4.6 Neraca Panas Cooler III (E-103)

Alur masuk Alur keluar

Umpan 614,01570

Produk 408,13367

Air pendingin 205,88202

Total 614,01570 614,01570

[image:42.595.125.496.153.637.2]4.7 Heater (E-106)

Tabel 4.7 Neraca Panas Heater (E-106)

Alur masuk Alur keluar

Umpan 174.576,57329

Produk 359.423,79545

Steam 184.847,22216

4.8 Kolom Distilasi (V-104) 4.8.1 Kondensor (E-107)

Tabel 4.8 Neraca Panas Kondensor (E-107)

Alur masuk Alur keluar

Umpan 16.807,75530

Produk Alur kondensat Alur refluks

87.684,53854 -13.392.24380

Air pendingin -117.884,53764

Total 16.807,75530 16.807,75530

4.8.2 Reboiler (E-106)

Tabel 4.9 Neraca Panas Reboiler (E-106)

Alur masuk Alur keluar

Umpan 317.939,18386

Produk Alur produk Alur uap

378.308,60550 122.460,08799

Steam 182.829,50962

Total 500.769,69349 500.769,69349

[image:43.595.122.509.116.616.2]4.9 Cooler IV (E-108)

Tabel 4.10 Neraca Panas Cooler IV (E-108)

Alur masuk Alur keluar

Umpan 20.424,33508

Produk 0

Air pendingin 20.424,33508

4.10 Cooler V (E-109)

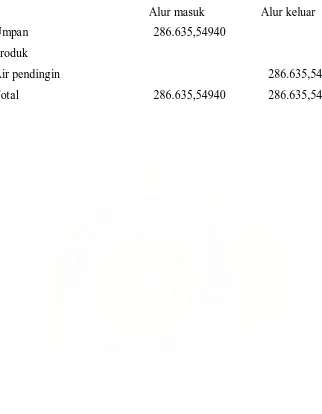

Tabel 4.11 Neraca Panas Cooler V (E-109)

Alur masuk Alur keluar

Umpan 286.635,54940

Produk 0

Air pendingin 286.635,54940

BAB V

SPESIFIKASI PERALATAN

5.1 Tangki Penyimpanan Propilen (TT-101)

Fungsi : Menyimpan propilen untuk kebutuhan 30 hari Bahan konstruksi : Carbon Steel SA – 212 Grade B

Bentuk : Tangki silinder dengan alas datar dan tutup ellipsoidal

Jumlah : 2 unit

Kondisi operasi : Tekanan 1 atm Temperatur 223 K Volume per unit : 1.042,31819 m3 Diameter tangki : 10,20329 m Tinggi tangki : 12,75411 m

Pdesain : 1,92861 atm

Tebal tangki : 1 in Tinggi tutup tangki : 2,55082 m Diameter tutup : 10,20329 m Tebal tutup : 1 in

5.2 Tangki Penyimpanan Gas Sintesis (TT-102)

Fungsi : Menyimpan gas sintesis untuk kebutuhan 7 hari Bahan konstruksi : Low alloy steels SA – 202 Grade B

Bentuk : Tangki silinder dengan alas dan tutup ellipsoidal

Jumlah : 4 unit

Kondisi operasi : Tekanan 13 atm Temperatur 353,15 K Volume per unit : 123,58186 m3

Diameter tangki : 5,01255 m Tinggi tangki : 6,26568 m

Pdesain : 15,60355 atm

Tebal silinder : 11/2 in

Tinggi tutup : 1,25314 m Tebal tutup : 11/2 in

5.3 Tangki Persiapan Katalis (TT-103)

Fungsi : Menyimpan katalis untuk kebutuhan 2 jam produksi Bahan konstruksi : Low alloy steels SA – 202 Grade B

Bentuk : Silinder datar berpengaduk

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm Temperatur 293,15 K Volume per unit : 0,14913 m3

Diameter tangki : 0,52229 m Tinggi tangki : 0,69639 m

Pdesain : 11,26614 atm

Tebal silinder : 3/16 in

Tebal ellipsoidal : 3/16 in

Daya pengaduk : 1/60 hp

5.4 Expander (E-101)

Fungsi : Menurunkan tekanan campuran gas sintesis dari tangki penyimpanan sebelum masuk ke reaktor

Bahan konstruksi : Comercial stell

Jumlah : 1 unit

Kondisi operasi : Tekanan 6 atm Temperatur 353,15 K Ukuran pipa : 4 in

Daya motor : 1/20 hp

5.5 Pompa I(J-101)

Fungsi : Sebagai alat transportasi propilen ke reaktor Bahan konstruksi : Commercial steel

Jumlah : 1 unit Ukuran pipa : 11/4 in

Daya : 1,5 hp

5.6 Pompa II (J-102)

Fungsi : Sebagai alat transportasi katalis ke reaktor Bahan konstruksi : Carbon stainless steel

Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 1/8 in

Daya : 1/8 hp

5.7 Reaktor (R-101)

Fungsi : Tempat berlangsungnya reaksi Bahan konstruksi : Low-Aloy steels SA-203, Grade A

Bentuk : Silinder vertikal dengan alas dan tutup berbentuk elips yang dilengkapi dengan pengaduk dan jaket

Jumlah : 1 unit

Kondisi operasi : Tekanan 6 atm Temperatur 100 oC Volume : 516,14610 m3 Diameter tangki : 7,90050 m Tinggi tangki : 10,53400 m

Pdesain : 7,20056 atm

Tebal silinder : 11/2 in

Tebal tutup : 11/2 in

Jenis pengaduk : flat six-blade turbin dengan empat buah baffle Daya motor : 1 hp

5.8 Pompa III (J-103)

Fungsi : Sebagai alat transportasi bahan-bahan dari reaktor ke pendingin

Bahan konstruksi : Carbon stainless steel Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 8 in Daya : 1/8 hp

5.9 Cooler I (J-103)

Fungsi : Menurunkan temperatur campuran gas dan cair sebelum dimasukkan ke dalam separator propilen

Jenis : Double Pipe Heat Exchanger (DPHE)

Jumlah : 1 unit

Dimensi : Pipa 2 × 1 ¼ in IPS, 12 ft hairpin Kondisi operasi : Fluida dingin masuk = 100 0C

Fluida keluar = 80 0C Jumlah Hairpin : 2

Panjang hairpin : 12 ft

Presurre Drop : Pada anulus = 0,32554 psi Pada inner pipe = 0,35289 psi

5.10 Separator Propilen (V-101)

Fungsi : Memisahkan propilen dan propana dari campuran Bahan konstruksi : Low Aloy Steels SA – 202 Grade B

Bentuk : Silinder dengan alas dan tutup elipsoidal

Jumlah : 1 unit

Kondisi operasi : Tekanan 1,2831 atm Temperatur 378,15 K Volume : 516,14610 m3

Pdesain : 7,20056 atm

Tebal silinder : 3/8 in

Diameter tutup : 7,90050 m Tebal tutup : 3/8 in

Tinggi tutup : 1,97512 m

5.11 Pompa IV (J-104)

Fungsi : Sebagai alat transportasi bahan-bahan dari separator pemisah propilen ke separator tekanan rendah

Bahan konstruksi : Comercial steel Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 14 in Daya : 1/20 hp

5.12 Pemisah Reaktan Sisa I (J-103)

Fungsi : Mendinginkan reaktan sisa Bahan konstruksi : Low-Aloy steels SA-302, Grade B

Bentuk : Silinder vertikal dengan alas dan tutup berbentuk elips yang dilengkapi dengan jaket

Jumlah : 1 unit

Kondisi operasi : Tekanan 1,29 atm Suhu keluaran 43 0C Volume : 2,38294 m3

Diameter tangki : 1,2219 m Tinggi tangki : 2,23886 m

Pdesain : 1,548 atm

Tebal silinder : 3/16 in

Tebal tutup : 11/2 in

5.13 Separator Tekanan Rendah (V-102) Fungsi : Memisahkan reaktan sisa

Bahan konstruksi : Low Alloy Steel SA – 302 Grade B Bentuk : Silinder dengan alas dan tutup elipsoidal

Jumlah : 1 unit

Kondisi operasi : Tekanan 0,06014 atm Temperatur 323,67 K Volume : 216,25669 m3

Diameter tangki : 5,91181 m Tinggi tangki : 10,83826 m

Pdesain : 0,08291 atm

Tebal silinder : 3/16 in

Diameter tutup : 5,91181 m Tebal tutup : 3/16 in

Tinggi tutup : 1,47795 m

5.14 Pompa V (J-105)

Fungsi : Sebagai alat transportasi bahan-bahan dari separator tekanan rendah ke separator katalis

Bahan konstruksi : Comercial steel Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 5 in Daya : 1/20 hp

5.15 Pemisah Reaktan Sisa II (V-104)

Fungsi : Memisahkan reaktan sisa sebelum dikembalikan ke reaktor Bahan konstruksi : Low Alloy Steel SA – 302 Grade B

Bentuk : Silinder dengan alas dan tutup elipsoidal

Jumlah : 1 unit

Volume : 15,25667 m3 Diameter tangki : 2,26760 m Tinggi tangki : 4,15727 m

Pdesain : 0,07217 atm

Tebal silinder : 3/16 in

Diameter tutup : 5,91181 m Tebal tangki : 3/16 in

ID jaket : 89,6506 in OD jaket : 90,6506 in Tebal jaket : 3/8 in

5.16 Separator katalis (V-105)

Fungsi : Memisahkan katalis dari larutan Bahan konstruksi : Carbon steel SA – 212 Grade B Bentuk : Silinder dengan alas dan tutup konis

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm

Temperatur 323,65 K Cairan yang dipisahkan : 3,71050 m3

Diameter siklon : 0,54881 m Tinggi tangki : 2,19524 m Kecepatan putaran : 50 ft/s

Daya : 93 hp

5.17 Pompa VI (J-106)

Fungsi : Sebagai alat transportasi bahan-bahan dari separator katalis ke kolom destilasi

Bahan konstruksi : Comercial steel Jenis : Centrifugal pump

Jumlah : 1 unit

5.18 Heater (E-103)

Fungsi : Menaikkan temperatur cairan sebelum dimasukkan ke dalam kolom destilasi

Jenis : Double Pipe Heat Exchanger (DPHE)

Jumlah : 1 unit

Dimensi : Pipa 3 × 2 in IPS

Kondisi operasi : Fluida dingin masuk = 50,52 0C Fluida keluar = 76,82 0C

Jumlah Hairpin : 1 Panjang hairpin : 12 ft

Presurre Drop : Pada anulus = 0,90165 psi Pada inner pipe = 0,00854 psi

5.19 Kolom Destilasi I (V-106)

Fungsi : Memisahkan campuran n- dan i-butiraldehid Bahan konstruksi : Carbon steel SA-283 Grade C

Bentuk : Silinder vertikal dengan alas dan tutup elipsoidal Jenis tray : Sieve tray

Jumlah : 1 unit

Kondisi operasi : Tekanan 1,3 atm Temperatur 350 K

Jumlah tray : 26

Letak tray umpan : Tray ke 9 dari bawah kolom Diameter kolom : 0,13096 m

Tinggi tangki : 7,86548 m Tebal tangki : 3/16 in

Tinggi tutup : 0,03274 m Tebal tutup 3/16 in

5.20 Kondensor (E-104)

Fungsi : Menurunkan temperatur cairan sebelum masuk ke akumulator

Jenis : Double Pipe Heat Exchanger (DPHE)

Jumlah : 1 unit

Dimensi : Pipa 2 × 1 ¼ in IPS Kondisi operasi : Fluida masuk = 70 0C

Fluida keluar = 63,3 0C Jumlah Hairpin : 1

Panjang hairpin : 12 ft

Presurre Drop : Pada anulus = 0,00049 psi Pada inner pipe = 3,46980 psi

5.21 Pompa VII (J-107)

Fungsi : Sebagai alat transportasi bahan dari reboiler ke kolom destilasi

Bahan konstruksi : Comercial steel Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 11/2 in

Daya : 2 hp

5.22 Reboiler (E-105)

Fungsi : Menaikkan temperatur cairan sebelum dikemblikan ke dalam kolom destilasi

Jenis : Double Pipe Heat Exchanger (DPHE)

Jumlah : 1 unit

Dimensi : Pipa 2 × 1 ¼ in IPS Kondisi operasi : Fluida masuk = 70 0C

Panjang hairpin : 20 ft

Presurre Drop : Pada anulus = 0,06459 psi Pada inner pipe = 0,00468 psi

5.23 Cooler II (E-106)

Fungsi : Menurunkan temperatur cairan sebelum dimasukkan ke dalam tangki penyimpanan

Jenis : Double Pipe Heat Exchanger (DPHE)

Jumlah : 1 unit

Dimensi : Pipa 2 × 1 ¼ in IPS Kondisi operasi : Fluida masuk = 76 0C

Fluida keluar = 25 0C Jumlah Hairpin : 8

Panjang hairpin : 20 ft

Presurre Drop : Pada anulus = 0,01884 psi Pada inner pipe = 8,45832 psi

5.24 Pompa VIII (J-108)

Fungsi : Sebagai alat transportasi bahan dari cooler ke tangki penyimpanan

Bahan konstruksi : Comercial steel Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 11/4 in

Daya : 2,5 hp

5.25 Akumulator (V-107)

Fungsi : Mengakumulasi kondensat sebelum didinginkan di cooler

Bahan konstruksi : Low alloy steel SA – 353

Bentuk : Silinder horizontal dengan tutup ellipsoidal

Kondisi operasi : Tekanan 108,562 atm Temperatur 338,45 K

Volume : 0,35088 m3

Diameter : 0,57788 m

Tinggi tangki : 0,44902 m Tebal tangki 11/2 in

Panjang tangki : 1,87812 m Tebal ellipsoidal : 11/2 in

5.26 Cooler III (E-107)

Fungsi : Menurunkan temperatur cairan sebelum dimasukkan ke dalam tangki penyimpanan

Jenis : Double Pipe Heat Exchanger (DPHE)

Jumlah : 1 unit

Dimensi : Pipa 2 × 1 ¼ in IPS Kondisi operasi : Fluida masuk = 76 0C

Fluida keluar = 25 0C Jumlah Hairpin : 7

Panjang hairpin : 12 ft

Presurre Drop : Pada anulus = 0,00018 psi Pada inner pipe = 0,06233 psi

5.27 Pompa 1X (J-107)

Fungsi : Sebagai alat transportasi bahan dari cooler ke tangki penyimpanan

Bahan konstruksi : Comercial steel Jenis : Centrifugal pump

Jumlah : 1 unit

Ukuran pipa : 1/2 in

5.28 Tangki Penyimpanan n-Butiraldehid (TT-104)

Fungsi : Menyimpan propilen untuk kebutuhan 30 hari Bahan konstruksi : Carbon steel SA – 285 Grade C

Bentuk : Silinder dengan alas dan tutup datar

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm Temperatur 298,15 K Volume per unit : 2.547,05472 m3 Diameter tangki : 13,45065 m Tinggi tangki : 17,93420 m

Pdesain : 2,55133 atm

Tebal tangki : 11/4 in

Tebal tutup : 11/4 in

5.29 Tangki Penyimpanan iso-Butiraldehid (TT-105)

Fungsi : Menyimpan propilen untuk kebutuhan 30 hari Bahan konstruksi : Carbon steel SA – 129 Grade A

Bentuk : Silinder dengan alas dan tutup datar

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm Temperatur 298,15 K Volume per unit : 252,63364 m3

Diameter tangki : 6,22626 m Tinggi tangki : 8,30169 m

Pdesain : 1,45487 atm

Tebal tangki : 1/2 in

5.30 Tangki Penyimpanan n-Butiraldehid dan iso-Butiraldehid (TT-106) Fungsi : Menyimpan propilen untuk kebutuhan 30 hari

Bahan konstruksi : Carbon steel SA – 129 Grade A Bentuk : Silinder dengan alas dan tutup datar

Jumlah : 1 unit

Kondisi operasi : Tekanan 1 atm Temperatur 298,15 K Volume per unit : 9,0936 m3

Diameter tangki : 2,05578 m Tinggi tangki : 2,74103 m

Pdesain : 1,40185 atm

Tebal tangki : 1/4 in

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Instrumentasi merupakan alat yang digunakan di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan dikorelasi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi. Namun, tujuan dasar dari pengendalian tersebut adalah agar tingkat kesalahan (error) pada kondisi proses di pabrik dapat mencapai tingkat paling minimum sehingga produk dapat dihasilkan secara maksimal.

Instrumentasi pada dasarnya terdiri dari :

1. Elemen perasa atau elemen utama (sensing element / primary element), yaitu elemen yang menunjukkan adanya perubahan dari nilai variabel yang diukur. 2. Elemen pengukur (measuring element), yaitu elemen yang menerima output

dari elemen primer dan melakukan pengukuran, dalam hal ini termasuk alat-alat penunjuk (indicator) maupun alat-alat pencatat (recorder).

3. Elemen pengontrol (controlling element), yaitu elemen yang mengadakan perubahan nilai dari variabel yang dirasakan oleh elemen perasa dan diukur oleh elemen pengukur dengan mengatur sumber tenaga sesuai dengan perubahan yang terjadi. Tenaga tersebut dapat berupa tenaga mekanis ataupun elektrik.

Instrumentasi berfungsi sebagai pengontrol (control), penunjuk (indicator), pencatat (recorder), dan pemberi tanda bahaya (alarm). Secara umum, kerja dari alat- alat instrumentasi berdasarkan sifat konsep dasar pengendalian prosesnyadapat dibagi menjadi dua bagian yaitu :

1. Pengendalian secara Manual

dan tidak aman karena sebagai pengendalinya adalah manusia yang tidak lepas dari kesalahan.

2. Pengendalian secara Otomatis

Berbeda dengan pengendalian secara manual, pengendalian secara otomatis menggunakan instrumentasi sebagi pengendali proses, namun manusia masih terlibat sebagai otak pengendali. Banyak pekerjaan manusia dalam pengendalian secara manual diambil alih oleh instrumentasi sehingga membuat sistem pengendalian ini sangat praktis dan menguntungkan.

Faktor-faktor yang perlu diperhatikan dalam instrumen-instrumen adalah (Timmerhaus, 2004) :

1. Range yang diperlukan untuk pengukuran 2. Level instrumentasi

3. Ketelitian yang dibutuhkan 4. Bahan konstruksinya

5. Pengaruh pemasangan instrumentasi pada kondisi proses

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah : 1. Kualitas produk dapat diperoleh sesuai dengan yang diinginkan.

2. Pengoperasian sistem peralatan lebih mudah. 3. Sistem kerja lebih efisien.

4. Penyimpangan yang mungkin terjadi dapat dideteksi dengan cepat.

Variabel-variabel yang biasa dikontrol atau diukur oleh instrumen dapat dibedakan atas dua bagian, yaitu:

1. Variabel utama, seperti : temperatur, tekanan, laju alir, dan level cairan.

6.1.1 Tujuan Pengendalian

Tujuan perancangan sistem pengendalian dari pabrik pembuatan butiraldehid sebagai keamanan operasi pabrik yang mencakup :

− Mempertahankan variabel-variabel proses seperti temperatur dan tekanan tetap berada dalam rentang operasi yang aman dengan harga toleransi yang kecil.

− Mendeteksi situasi berbahaya kemungkinan terjadinya kebocoran alat, karena komponen zat yang digunakan pada pabrik sangat mudah terbakar. Pendeteksian dilakukan dengan menyediakan alarm dan sistem penghentian operasi secara otomatis (automatic shut down systems).

− Mengontrol setiap penyimpangan operasi agar tidak terjadi kecelakaan kerja maupun kerusakan pada alat proses.

6.1.2 Jenis-jenis Pengendalian dan Alat Pengendali

Sistem pengendalian yang digunakan pada pabrik ini menggunakan dan mengkombinasikan beberapa tipe pengendalian sesuai dengan tujuan dan keperluannya :

1. Feedback control

Perubahan pada sistem diukur (setelah adanya gangguan), hasil pengukuran dibandingkan dengan set point, hasil perbandingan digunakan untuk mengendalikan variabel yang dimanipulasi.

2. Feedforward control

Besarnya gangguan diukur (sensor pada input), hasil pengukuran digunakan untuk mengendalikan variabel yang dimanipulasi.

3. Adaptive control

Sistem pengendalian yang dapat menyesuaikan parameternya secara otomatis sedemikian rupa untuk mengatasi perubahan yang terjadi dalam proses yang dikendalikannya, umumnya ditandai dengan adanya reset input pada controller (selain set point pada input dari sensor).

4. Inferential control

digunakan untuk mengestimasi variabel yang akan dikendalikan, variabel terukur dan variabel tak terukur tersebut dihubungkan dengan suatu persamaan matematika.

Pengendalian yang banyak digunakan adalah jenis feedback (umpan balik) berdasarkan pertimbangan kemudahan pengendalian. Diagram balok untuk sistem pengendalian ini secara umum dapat dilihat pada Gambar 6.1 berikut ini :

controller

Elemen Pengendali

Akhir

Proses

measuring device

+

[image:63.595.128.507.212.435.2]gangguan (disturbances)

Gambar 6.1 Diagram Balok Sistem Pengendalian Feedback

Pengukuran nilai keempat variabel di atas menggunakan bantuan sensor untuk mendeteksi nilai masing-masing variabel proses. Sedangkan variabel proses yang lain termasuk dalam kategori tertentu karena variabel itu tergantung kebutuhan akan proses yang melibatkannya. Variabel proses tersebut antara lain :

a. Konsentrasi

b. Kepadatan (density) dan spesific gravity

c. Kelembaban (humidity) dan kadar air (moisture)

Untuk pengukuran nilai variabel proses di atas dapat digunakan sebuah penganalisis (analyzer).

Gambar 6.2 Loop Pengendalian

Dari gambar di atas dapat dijelaskan bahwa dalam proses terdapat variabel proses yang diantisipasi oleh elemen primer sebagai nilai perubahan proses misalnya naik turunnya level suatu tangki, tinggi rendahnya temperatur, cepat lambatnya aliran fluida, dan tinggi rendahnya tekanan dalam suatu tangki. Variabel proses ini bersifat relatif atau dalam kondisi berubah-ubah. Sensor diterjemahkan sebagai harga pengukuran. Untuk lebih jelasnya, gambar di bawah ini merupakan suatu contoh aktual dari suatu proses yang terkendali.

Pada dasarnya sistem pengendalian terdiri dari (Considine,1985) : a. Elemen Primer (Primary Element)

Elemen Primer berfungsi untuk menunjukkan kualitas dan kuantitas suatu variabel proses dan menerjemahkan nilai itu dalam bentuk sinyal dengan menggunakan transducer sebagai sensor. Ada banyak sensor yang digunakan tergantung variabel proses yang ada.

− Sensor untuk temperatur, yaitu bimetal, thermocouple, termal mekanik, dll. − Sensor untuk tekanan, yaitu diafragma, cincin keseimbangan, dll.

− Sensor untuk level, yaitu pelampung, elemen radioaktif, perbedaan tekanan, dll. − Sensor untuk aliran atau flow, yaitu orifice, nozzle dll.

ELEMEN PENGENDALI

PROSES ELEMEN

PENGUKURAN ELEMEN

PRIMER

ELEMEN PENGENDALI AKHIR

GANGGUAN

b. Elemen Pengukuran (Measuring Element)

Elemen Pengukuran berfungsi mengonversikan segala perubahan nilai yang dihasilkan elemen primer yang berupa sinyal ke dalam sebuah harga pengukuran yang dikirimkan transmitter ke elemen pengendali.

− Tipe Konvensional

Tipe ini menggunakan prinsip perbedaan kapasitansi. − Tipe Smart

Tipe smart menggunakan microprocessor elektronic sebagai pemroses sinyal.

c. Elemen Pengendali (Controlling Element)

Elemen pengendali berfungsi menerima sinyal dari elemen pengukur yang kemudian dibandingkan dengan set point di dalam pengendali (controller). Hasilnya berupa sinyal koreksi yang akan dikirim ke elemen pengendali menggunakan processor (computer, microprocessor) sebagai pemroses sinyal pengendalian. Jenis elemen pengendali yang digunakan tergantung pada variabel prosesnya.

Elemen pengendali yang umum digunakan dalam pabrik adalah : 1. Untuk variabel temperatur:

a. Temperature Controller (TC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Temperature Indicator (TI) adalah instrumentasi yang digunakan untuk mengamati temperatur dari suatu alat.

c. Temperature Indicator Recorder Controller (TIRC) adalah instrumentasi yang digunakan untuk mengamati temperatur suatu alat yang hasilnya akan tersimpan dalam suatu memori.

2. Untuk variabel tinggi permukaan cairan

a. Level Controller (LC) adalah instumentasi yang digunakan untuk mengamati ketinggian cairan dalam suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

3. Untuk variabel tekanan

a. Pressure Controller (PC) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Pressure Indicator (PI) adalah instrumentasi yang digunakan untuk mengamati tekanan operasi suatu alat.

c. Pressure Indicator Recorder Controller (PIRC) adalah instrumentasi yang digunakan untuk mengamati tekanan suatu alat yang hasilnya akan tersimpan dalam suatu memori.

4. Untuk variabel aliran cairan

a. Flow Controller (FC) adalah instrumentasi yang digunakan untuk mengamati laju alir larutan atau cairan yang melalui suatu alat dan bila terjadi perubahan dapat melakukan pengendalian.

b. Flow Indicator (FI) adalah instrumentasi yang digunakan untuk mengamati laju aliran atau cairan suatu alat.

d. Elemen Pengendali Akhir

Elemen pengendali akhir berperan mengonversikan sinyal yang diterimanya menjadi sebuah tindakan korektif terhadap proses. Umumnya industri menggunakan control valve dan pompa sebagai elemen pengendali akhir.

1. Control valve

Control valve mempunyai tiga elemen penyusun, yaitu : − Positioner yang berfungsi untuk mengatur posisi actuator.

− Actuator Valve berfungsi mengaktualisasikan sinyal pengendali (valve). Ada dua jenis actuator valve berdasarkan prinsip kerjanya yaitu : a. Actuator spring atau per

Actuator ini menggunakan spring atau per sebagai penggerak piston

actuator.

b. Actuator aksi ganda (double acting)

− Valve, merupakan elemen pengendali proses. Ada banyak tipe valve berdasarkan bentuknya seperti butterfly valve, valve bola, dan valve segmen.

2. Pompa Listrik

Elemen pompa terdiri dari dua bagian, yaitu : − Actuator Pompa.

Sebagai actuator pompa adalah motor listrik. Motor listrik mengubah tenaga listrik menjadi tenaga mekanik. Prinsip kerjanya berdasarkan induksi elektromagnetik yang menggerakkan motor.

− Pompa listrik berfungsi memindahkan/menggerakkan fluida baik itu zat cair, gas dan padat.

Secara garis besar, fungsi instrumentasi adalah sebagai berikut : 1. Penunjuk (indicator)

2. Pencatat (recorder) 3. Pengontrol (regulator)

4. Pemberi tanda bahaya (alarm)

Adapun instrumentasi yang digunakan pada pabrik pembuatan butiraldehid adalah :

1. Instrumentasi Tangki Bahan Baku (Gas)

Instrumentasi pada tangki penyimpanan bahan baku dan produk dalam bentuk gas berupa level indicator (LI) dan pressure indicator (PI). LI berfungsi untuk menunjukkan banyaknya gas yang ada di dalam tangki dan PI bertujuan untuk menunjukkan tekanan gas yang ada di dalam tangki.

LI

PI

2. Instrumentasi Tangki Pencampuran Katalis (cairan)

Instrumentasi pada tangki pencampuran katalis ini berupa level indicator (LI) yang berfungsi untuk menunjukkan tinggi cairan di dalam tangki dan temperature indicator (TI) yang berfungsi untuk menunjukkan temperatur di

dalam tangki cairan dalam tangki.

P-782

LI TI

Air

Gambar 6.4 Instrumentasi Tangki Cairan

3. Instrumentasi Compressor

Instrumentasi pada compressor mencakup flow controller (FC) dan pressure controller (PC). Flow controller (FC) berfungsi untuk mengatur laju alir bahan

dalam pipa dengan mengatur bukaan katup aliran bahan. Pressure controller (PC) berfungsi untuk mengatur tekanan bahan dalam pipa sehingga tekanan operasi dalam compressor diatur sesuai dengan kondisi operasi yang diinginkan dengan mengatur bukaan katup aliran bahan.

FC PC

Gambar 6.5 Instrumentasi Compressor

4. Instrumentasi Cooler

Temperature controlerl (TC) pada cooler berfungsi untuk mengatur besarnya

suhu di dalam cooler dengan cara mengatur banyaknya air pendingin yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperatur di atas kondisi yang

FI

FI

TC

Gambar 6.6 Instrumentasi Cooller

5. Instrumentasi Reaktor

Instrumentasi pada reaktor terdiri dari temperature indicator recorder controller (TIRC), pressure indicator recorder controller (PIRC), flow indikator (FI) dan level controller (LC). TIRC berfungsi untuk mengontrol dan mencatat

temperatur dalam reaktor dengan mengatur bukaan katup air pendingin. PIRC berfungsi untuk mengontrol dan mencatat tekanan dalam reaktor. LC berfungsi untuk mengontrol tinggi cairan dalam reaktor dengan mengatur bukaan katup aliran produk keluar reaktor dan FI berfungsi untuk mengamati laju aliran bahan.

PIRC

TIRC

FI LC FI

Gambar 6.7 Instrumentasi Reaktor

6. Instrumentasi Kondensor

Temperature control (TC) pada kondensor berfungsi untuk mengatur besarnya

suhu di dalam kondensor dengan cara mengatur banyaknya air pendingin yang dialirkan. Jika temperatur di bawah kondisi yang diharapkan (set point), maka valve akan terbuka lebih besar dan jika temperature di atas kondisi yang

FI

TC FI

Gambar 6.8 Instrumentasi Kondensor 7. Instrumentasi Separator

Instrumentasi pada separator terdiri dari pressure indicator recorder controller (PIRC) dan level controller (LC). PIRC berfungsi untuk mengontrol dan mencatat tekanan dalam separator. Level controller (LC) berfungsi untuk mengontrol tinggi cairan dalam reaktor dengan mengatur bukaan katup aliran produk keluar separator.

LC PIRC

Gambar 6.9 Instrumentasi Separator 8. Instrumentasi Hydrocyclone

Instrumentasi pada hydrocyclone mencakup level controller (LC) yang berfungsi untuk mengatur ketinggian cairan pada hydrocyclone dengan mengatur bukaan katup cairan masuk dan keluar.

[image:70.595.279.359.84.170.2]LC

Gambar 6.10 Instrumentasi Hydrocyclone 9. Instrumentasi Accumulator

LC

Gambar 6.11 Instrumentasi Accumulator

10.Instrumentasi Kolom Destilasi

Instrumentasi pada kolom destilasi mencakup temperature indicator recorder controller (TIRC), dan pressure indicator recorder controller (PIRC). TIRC

berfungsi untuk mengontrol dan mencatat temperatur dalam reaktor dengan mengatur bukaan katup air pendingin. PIRC berfungsi untuk mengontrol dan mencatat tekanan dalam reaktor. LC berfungsi untuk mengontrol tinggi cairan dalam kolom destilasi dengan mengatur bukaan katup aliran produk keluar reaktor.

LC TIRC

PIRC

Gambar 6.12 Instrumentasi Kolom Destilasi

11.Instrumentasi Reboiler

Instrumentasi pada reboiler mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur di dalam reboiler dengan mengatur bukaan katup uap pemanas masuk.

TC

[image:71.595.128.522.206.561.2]12.Instrumentasi pompa

Instrumentasi pada pompa mencakup flow indicator (FI) yang berfungsi untuk menunjukkan laju alir bahan dalam pipa dengan mengatur bukaan katup aliran bahan.

FI

Gambar 6.14 Instrumentasi Pompa

6.2 Keselamatan Kerja Pabrik 6.2.1 Landasan Keselamatan Kerja

Standar keselamatan kerja di Indonesia paling buruk dibandingkan dengan negara di kawasan Asia Tenggara lainnya. Indikatornya, selama tujuh bulan pertama 2003 di Indonesia tercatat sedikitnya 51.528 kecelakaan kerja, sedangkan tahun 2002 berjumlah 103.804 kasus (Global Estimates Fatalities in 2002 ILO). Menurut laporan ini, sebanyak 6.000 pekerja di seluruh dunia kehilangan nyawa mereka setiap hari akibat kecelakaan, luka-luka, serta berbagai penyakit di tempat kerja. Selain itu, setiap tahun tercatat sekitar 400.000 kematian terjadi akibat zat-zat berbahaya di tempat kerja. Jumlah ini merupakan bagian dari sekitar dua juta kecelakaan kerja dan 160 juta penyakit yang dialami akibat bekerja. Berdasarkan kondisi tersebut, ILO menyerukan usaha bersama dari berbagai pihak, termasuk pemerintah dan masyarakat pengusaha, untuk meningkatkan keselamatan pekerja di tempat kerja serta membutuhkan adanya pengawasan bahaya berdasarkan konvensi-konvensi ILO (Anonim, 2004).

Konsep dasar mengenai keselamatan dan kesehatan kerja meliputi dua hal terbesar yang menjadi penyebab kecelakaan kerja yaitu : perilaku yang tidak aman dan kondisi lingkungan yang tidak aman. Berdasarkan data dari Biro Pelatihan Tenaga Kerja, penyebab kecelakaan yang pernah terjadi sampai saat ini adalah diakibatkan oleh perilaku yang tidak aman sebagai berikut :

1. Sembrono dan tidak hati – hati 2. Tidak mematuhi peraturan

4. Tidak memakai alat pelindung diri 5. Kondisi badan yang lemah

Persentase penyebab kecelakaan kerja yaitu 3 % dikarenakan oleh sebab yang tidak bisa dihindarkan (seperti bencana alam), selain itu 24 % dikarenakan lingkungan atau peralatan yang tidak memenuhi syarat dan 73 % dikarenakan perilaku yang tidak aman. Cara efektif untuk mencegah terjadinya kecelakaan kerja adalah dengan menghindari terjadinya lima perilaku tidak aman yang telah disebutkan di atas.

Tujuan keselamatan dan kesehatan kerja

Melindungi kesehatan tenaga kerja, meningkatkan efisiensi kerja, mencegah terjadinya kecelakaan kerja dan penyakit.

Berbagai arah keselamatan dan kesehatan

kerja

1. Mengantisipasi keberadaan faktor penyebab bahaya dan melakukan pencegahan sebelumnya.

2. Memahami jenis-jenis bahaya yang ada di tempat kerja 3. Mengevaluasi tingkat bahaya di tempat kerja

4. Mengendalikan terjadinya bahaya atau komplikasi. Mengenai peraturan

keselamatan dan kesehatan tenaga kerja

Yang terutama adalah UU Keselamatan dan Kesehatan Tenaga Kerja dan Detail Pelaksanaan UU Keselamatan dan Kesehatan Tenaga Kerja.

Faktor penyebab berbahaya yang sering ditemui

1. Bahaya jenis kimia: terhirup atau terjadinya kontak antara kulit dengan cairan metal, cairan non-metal, hidrokarbon dan abu, gas, uap steam, asap dan embun yang beracun.

2. Bahaya jenis fisika: lingkungan yang bertemperatur panas dan dingin, lingkungan yang beradiasi pengion dan non pengion, bising, vibrasi dan tekanan udara yang tidak normal.

<