VARIASI BERAT LABUR PEREKAT PHENOL

FORMALDEHIDA TERHADAP KUALITAS

PAPAN LAMINA DARI BATANG KELAPA SAWIT

SKRIPSI

Oleh:

Felix Samisara Perangin-angin 091201100

PROGRAM STUDI KEHUTANAN

FAKULTAS PERTANIAN

Judul Penelitian : Variasi Berat Labur Perekat Phenol Formaldehida terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit

Nama Mahasiswa : Felix Samisara Perangin-angin

NIM : 091201100

Program Studi : Kehutanan

Menyetujui Komisi Pembimbing

Tito Sucipto S.Hut., M.Si. Dr. Rudi Hartono S.Hut., M.Si.

Ketua Anggota

Siti Latifah S.Hut., M.Si., Ph.D Ketua Program Studi Kehutanan

ABSTRACT

FELIX SAMISARA PERANGIN-ANGIN: Variation of Glue Spread Phenol Formaldehyde Adhesive on Laminated Board Quality Made from Oil Palm Trunks. Supervised by Tito Sucipto and Rudi Hartono.

One of alternative raw materials which can be used in the manufactured of laminated board is waste oil palm trunks. Laminated board quality made from oil palm trunks were influenced by glue spread of phenol formaldehyde (PF) adhesive. The purpose of this study was to evaluate the influence of glue spread PF adhesive variation and to determine the best glue spread PF adhesive for manufacturing laminated board made from oil palm trunks. The variation of glue spread treatment were 240 g/m2, 260 g/m2, 280 g/m2, and 300 g/m2

Results showed that the variation of glue spread adhesive on laminated board produced density value around 0.36-0.44 g/cm

. The boards were compressed with 150°C temperature, press 25 kg/cm for 15 minutes. This study used random experimental design non factorial and the results were compared with JAS 243:2003 standard.

3

, moisture content around 8.15-8.50 %, water absorption on immersion 2 hours and 24 hours around 26.28-37.89 % and 79.86-98.68 %, thickness swelling on immersion 2 hours and 24 hours around 2.68-7.30 % and 2.89-13.42 %, delamination test around 0 %, modulus of rupture around 89.94-191.10 kg/cm2 and modulus of elasticity around 15727-31732 kg/cm2. Moisture content and delamination values have fulfilled JAS 243:2003 standard. The other hand, physical and mechanical properties were not fulfilled yet. The best glue spread of PF for laminated board made from oil palm trunks was 260 gr/m2.

ABSTRAK

FELIX SAMISARA PERANGIN-ANGIN: Variasi Berat Labur Perekat Phenol Formaldehida terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit. Dibawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Salah satu bahan baku alternatif dalam pembuatan papan lamina adalah limbah batang kelapa sawit (BKS). Kualitas papan lamina dari BKS dipengaruhi oleh berat labur perekat PF. Penelitian ini bertujuan untuk menganalisis pengaruh variasi berat labur perekat dan menentukan berat labur perekat terbaik untuk pembuatan papan lamina berbahan baku BKS. Papan lamina dari BKS dibuat dengan menggunakan perekat phenol formaldehida dengan perlakuan berat labur perekat yang bervariasi antara 240 g/m2, 260 g/m2, 280 g/m2, dan 300 g/m2 dan dikempa dengan suhu 150 °C selama 15 menit dengan tekanan kempa 25 kg/cm2

Hasil penelitian menunjukkan bahwa variasi berat labur perekat pada papan lamina menghasilkan nilai kerapatan sebesar 0,36-0,44 g/cm

. Penelitian ini menggunakan rancangan acak lengkap non faktorial dan hasilnya dibandingkan dengan standar JAS 243:2003

3

, kadar air sebesar 8,15-8,50 %, daya serap air pada perendaman 2 jam dan 24 jam berturut-turut sebesar 26,28-37,89 %, dan 79,86-98,68 %, pengembangan tebal pada perendaman 2 jam dan 24 jam berturut-turut sebesar 2,68-7,30%, dan 2,89-13,42 %, uji delaminasi sebesar 0 %, uji MOR sebesar 89,94-191,10 kg/cm2

dan uji MOE sebesar 15.727-31.732 kg/cm2. Nilai kadar air dan uji delaminasi telah memenuhi standar JAS 243:2003 sedangkan sifat fisis dan mekanis lainnya belum memenuhi standar. Nilai berat labur yang paling baik untuk papan lamina ber bahan baku BKS secara umum adalah 260 gr/m2.

RIWAYAT HIDUP

Penulis dilahirkan di Kabanjahe pada tanggal 23 Desember 1990. Penulis adalah putra pertama dari dua bersaudara, anak dari pasangan Diel Perangin-angin dan Aniset Ginting.

Penulis memulai pendidikan di SD Swasta Methodist Kabanjahe, lulus tahun 2003. Penulis melanjutkan pendidikan di SMP Swasta Methodist Kabanjahe dan lulus tahun 2006. Tahun 2009, penulis lulus dari SMU Negeri 1 Kabanjahe dan pada tahun yang sama lulus seleksi masuk USU melalui jalur UMB-SPMB. Penulis memilih Program Studi Kehutanan, Fakultas Pertanian dengan minat studi Teknologi Hasil Hutan.

Selama mengikuti perkuliahan, penulis aktif di sejumlah organisasi kemahasiswaan yakni sebagai anggota Ikatan Mahasiswa Karo (IMKA) Pertanian USU tahun 2009-2013. Pada tahun 2012-2013 penulis menjadi koordinator bidang dana Himpunan Mahasiswa Sylva (Himas) USU. Pada tahun 2013 menjadi asisten praktikum Pengawetan dan Pengeringan Kayu, praktikum Teknologi Papan Serat dan Papan Partikel, dan praktikum Dasar Pengolahan Kayu Solid.

KATA PENGANTAR

Puji syukur penulis panjatkan kepada Tuhan Yang Maha Kuasa atas segala berkat dan karunia-Nya sehingga penulis dapat menyelesaikan karya ilmiah yang berjudul “Variasi Berat Labur Perekat Phenol Formaldehida (PF) terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit”.

Skripsi ini berisi tentang pembuatan papan lamina dari batang kelapa sawit dengan menggunakan perekat PF. Perlakuan yang diberikan pada papan lamina adalah berat labur perekat yang bervariasi antara 240 g/m2, 260 g/m2, 280 g/m2, dan 300 g/m2 yang kemudian dikempa dengan menggunakan kempa panas dengan suhu 150 °C selama 15 menit dengan tekanan 25 kg/cm2

Penulis mengucapkan terima kasih dan penghargaan yang setinggi-tinginya kepada :

.

1. Tito Sucipto, S.Hut., M.Si sebagai ketua komisi pembimbing dan Dr. Rudi Hartono, S.Hut., M.Si sebagai anggota komisi pembimbing yang

telah membimbing penulis dalam menyelesaikan skripsi.

2. Ayah saya Diel Perangin–angin, S.Pd dan ibunda tercinta Aniset Ginting serta adikku Feldian Michael Perangin-angin yang senantiasa memberikan semangat dan doa untuk penulis selama kuliah.

3. Desi Natarina Sembiring yang selalu memberikan dukungan, semangat, kasih sayang, doa, dan tenaga selama menyelesaikan penelitian ini.

5. Teman-teman Kehutanan’09 yaitu Aiko Bancin, Sabda, Benyamin, Robet Panjaitan, Pandapotan, Chriswandi, Frans Galung, Frans Soit, Purnama, Sondang, Samuel, Kaya Lubis, Syahroni, Donni, Doni Siregar, Monnica Zalukhu, Maria Panggabean dan teman lainnya yang tidak dapat disebutkan namanya satu per satu.

Penulis mengharapkan agar karya ilmiah ini dapat menjadi panduan belajar dan bacaan yang bermanfaat bagi mahasiswa/i kehutanan secara khusus dan masyarakat secara umum. Akhir kata penulis mengucapkan terima kasih.

Medan, Maret 2014

DAFTAR ISI

Halaman

ABSTRACT ... i

ABSTRAK ... ii

RIWAYAT HIDUP ... iii

KATA PENGANTAR ... iv

DAFTAR ISI ... vi

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... ix

PENDAHULUAN Latar Belakang ... 1

Tujuan Penelitian ... 3

Manfaat Penelitian ... 4

Hipotesis Penelitian ... 4

TINJAUAN PUSTAKA Papan Laminasi ... 5

Penyusunan Papan Laminasi ... 6

Potensi Kelapa Sawit ... 8

Sifat Fisis Batang Kelapa Sawit ... 10

Sifat Mekanis Batang Kelapa Sawit ... 11

Perekat Phenol Formaldehida (PF) ... 13

Berat Labur Perekat ... 14

METODOLOGI Waktu dan Tempat Penelitian ... 15

Bahan dan Alat ... 15

Prosedur Penelitian Persiapan Bahan Baku ... 15

Penyusunan Papan Laminasi ... 16

Perekatan dan Pengempaan ... 17

Pengkondisian ... 18

Pemotongan Contoh Uji ... 18

Pengujian Sifat Fisis ... 19

Pengujian Sifat Mekanis ... 20

HASIL DAN PEMBAHASAN

Sifat Fisis Papan Lamina ... 25

Nilai Kerapatan ... 25

Nilai Kadar Air ... 28

Nilai Daya Serap Air ... 30

Nilai Pengembangan Tebal ... 33

Nilai Uji Delaminasi ... 35

Sifat Mekanis Papan Lamina ... 36

Nilai MOR ... 36

Nilai MOE ... 39

Kualitas Papan Lamina ... 41 KESIMPULAN DAN SARAN

DAFTAR TABEL

DAFTAR GAMBAR

Halaman

1. Tanaman kelapa sawit (Elaeis guineensis Jacq) ... 8

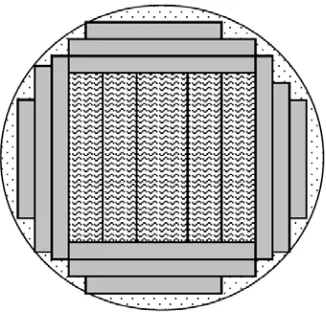

2. Pola pemotongan batang kelapa sawit ... 16

3. Tipe penyusunan papan lamina ... 17

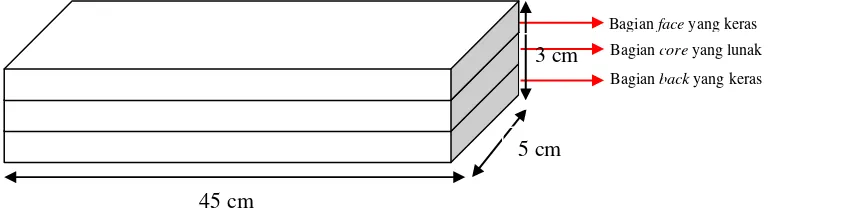

4. Pola pemotongan contoh uji ... 18

5. Pengujian MOE dan MOR ... 21

6. Bagan alir penelitian ... 24

7. Nilai kerapatan papan lamina ... 25

8. Distribusi kerapatan vascular bundles pada batang kelapa sawit ... 27

9. Nilai kadar air papan lamina ... 28

10. Nilai daya serap air papan lamina ... 31

11. Nilai pengembangan tebal papan lamina ... 33

12. Nilai MOR papan lamina ... 37

ABSTRACT

FELIX SAMISARA PERANGIN-ANGIN: Variation of Glue Spread Phenol Formaldehyde Adhesive on Laminated Board Quality Made from Oil Palm Trunks. Supervised by Tito Sucipto and Rudi Hartono.

One of alternative raw materials which can be used in the manufactured of laminated board is waste oil palm trunks. Laminated board quality made from oil palm trunks were influenced by glue spread of phenol formaldehyde (PF) adhesive. The purpose of this study was to evaluate the influence of glue spread PF adhesive variation and to determine the best glue spread PF adhesive for manufacturing laminated board made from oil palm trunks. The variation of glue spread treatment were 240 g/m2, 260 g/m2, 280 g/m2, and 300 g/m2

Results showed that the variation of glue spread adhesive on laminated board produced density value around 0.36-0.44 g/cm

. The boards were compressed with 150°C temperature, press 25 kg/cm for 15 minutes. This study used random experimental design non factorial and the results were compared with JAS 243:2003 standard.

3

, moisture content around 8.15-8.50 %, water absorption on immersion 2 hours and 24 hours around 26.28-37.89 % and 79.86-98.68 %, thickness swelling on immersion 2 hours and 24 hours around 2.68-7.30 % and 2.89-13.42 %, delamination test around 0 %, modulus of rupture around 89.94-191.10 kg/cm2 and modulus of elasticity around 15727-31732 kg/cm2. Moisture content and delamination values have fulfilled JAS 243:2003 standard. The other hand, physical and mechanical properties were not fulfilled yet. The best glue spread of PF for laminated board made from oil palm trunks was 260 gr/m2.

ABSTRAK

FELIX SAMISARA PERANGIN-ANGIN: Variasi Berat Labur Perekat Phenol Formaldehida terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit. Dibawah bimbingan TITO SUCIPTO dan RUDI HARTONO.

Salah satu bahan baku alternatif dalam pembuatan papan lamina adalah limbah batang kelapa sawit (BKS). Kualitas papan lamina dari BKS dipengaruhi oleh berat labur perekat PF. Penelitian ini bertujuan untuk menganalisis pengaruh variasi berat labur perekat dan menentukan berat labur perekat terbaik untuk pembuatan papan lamina berbahan baku BKS. Papan lamina dari BKS dibuat dengan menggunakan perekat phenol formaldehida dengan perlakuan berat labur perekat yang bervariasi antara 240 g/m2, 260 g/m2, 280 g/m2, dan 300 g/m2 dan dikempa dengan suhu 150 °C selama 15 menit dengan tekanan kempa 25 kg/cm2

Hasil penelitian menunjukkan bahwa variasi berat labur perekat pada papan lamina menghasilkan nilai kerapatan sebesar 0,36-0,44 g/cm

. Penelitian ini menggunakan rancangan acak lengkap non faktorial dan hasilnya dibandingkan dengan standar JAS 243:2003

3

, kadar air sebesar 8,15-8,50 %, daya serap air pada perendaman 2 jam dan 24 jam berturut-turut sebesar 26,28-37,89 %, dan 79,86-98,68 %, pengembangan tebal pada perendaman 2 jam dan 24 jam berturut-turut sebesar 2,68-7,30%, dan 2,89-13,42 %, uji delaminasi sebesar 0 %, uji MOR sebesar 89,94-191,10 kg/cm2

dan uji MOE sebesar 15.727-31.732 kg/cm2. Nilai kadar air dan uji delaminasi telah memenuhi standar JAS 243:2003 sedangkan sifat fisis dan mekanis lainnya belum memenuhi standar. Nilai berat labur yang paling baik untuk papan lamina ber bahan baku BKS secara umum adalah 260 gr/m2.

PENDAHULUAN

Latar Belakang

Kebutuhan manusia terhadap kayu untuk konstruksi, bangunan atau furniture terus melaju pesat seiring dengan meningkatnya pertambahan jumlah penduduk, sementara ketersediaan kayu dari hutan alam sebagai bahan baku terus menurun. Berdasarkan data Kementerian Kehutanan (2012) bahwa produksi kayu bulat tahun 2007 sebanyak 10,83 juta m3 dan mengalami penurunan pada tahun 2011 menjadi 5,69 juta m3

Salah satu bahan baku alternatif tersebut adalah limbah batang kelapa sawit (Elaeis guineensis Jacq). Potensi kelapa sawit saat ini terus meningkat, dengan semakin luasnya perkebunan kelapa sawit yang terdapat di Indonesia. Luas perkebunan kelapa sawit di Indonesia setiap tahun mengalami peningkatan. Menurut Dirjen Perkebunan Kementerian Pertanian (2012), perkebunan kelapa sawit di Indonesia setiap tahun meningkat yaitu tahun 2010 sebesar 8,39 juta ha dan meningkat pada tahun 2012 menjadi 9,27 juta ha.

. Sehingga perlu mencari alternatif lain sebagai pengganti bahan kayu yang jumlahnya cukup berlimpah.

sawit berpotensi meningkatkan jumlah limbah khususnya limbah BKS dari tahun ke tahun.

Pemanfaatan limbah yang dihasilkan saat ini hanya terbatas pada buah, sabut, tandan dan pelepah sawit tersebut, sedangkan pada bagian batang umumnya dibakar atau dibiarkan menumpuk menjadi limbah yang dapat menimbulkan berbagai dampak dan gangguan lingkungan (Bakar, 2003). Bila limbah BKS dapat dimanfaatkan, selain akan mengurangi tekanan terhadap hutan juga akan bermanfaat dalam pengembangan perkebunan kelapa sawit yang mengarah pada zero-waste (nir limbah). Masalah-masalah yang ada khususnya peremajaan yang menghasilkan limbah dan polusi pembakaran dapat diatasi. Secara bersamaan kelangkaan kayu untuk bahan bangunan dan furniture dapat diatasi.

Salah satu upaya pemanfaatan limbah BKS adalah sebagai bahan baku dalam pembuatan papan lamina. Papan laminasi atau dikenal sebagai glulam (glued-laminated timber) merupakan salah satu produk kayu rekayasa yang tertua. Papan laminasi terbuat atas dua atau lebih kayu gergajian yang direkat dengan arah serat sejajar satu sama lain, berbentuk lurus atau lengkung tergantung peruntukannya (Moody et al. 1999). Serrano (2003) menyatakan bahwa pada dasarnya papan laminasi adalah produk yang dihasilkan dengan menyusun sejumlah papan atau lamina di atas satu dengan yang lainnya dan merekatnya sehingga membentuk penampang papan yang diinginkan.

Faktor yang mempengaruhi dalam pembuatan papan laminasi adalah jenis

perekat. Perekat yang digunakan dalam penelitian ini adalah phenol formaldehida (PF). Perekat PF merupakan salah satu jenis perekat untuk

rinci, Kliwon dan Iskandar (2008) menjelaskan sifat yang dimiliki perekat jenis ini, antara lain : (1) daya rekat baik walau dipakai di luar (tempat yang tidak terlindung), (2) kelarutan dalam air baik, (3) cepat menjadi stabil, waktu pengempaan dapat diperpendek, dan (4) kestabilan kekentalan selama operasi.

Faktor lain yang juga mempengaruhi dalam pembuatan papan laminasi adalah berat labur. Pizzi (1983) menjelaskan bahwa berat labur adalah banyaknya perekat yang diberikan pada permukaan kayu. Kekuatan rekat pada papan laminasi dipengaruhi oleh ketebalan pada garis rekat. Berat labur yang terlalu tinggi akan mengurangi kekuatan karena garis rekat yang terlalu tebal sedangkan berat labur yang terlalu rendah juga akan mengurangi kekuatan karena garis rekat yang terlalu tipis. Blass, et al. (1995) juga menambahkan bahwa garis perekatan dapat retak apabila lebih tebal dari 0.1 mm.

Pada penelitian ini, variasi berat labur dilakukan untuk mengetahui kadar perekat yang paling baik dan efektif dalam perekatan papan laminasi berbahan baku batang kelapa sawit. Atas dasar pemikiran tersebut, maka dilakukan penelitian dengan judul “Variasi Berat Labur Perekat Phenol Formaldehida (PF) terhadap Kualitas Papan Lamina dari Batang Kelapa Sawit”.

Tujuan Penelitian

1. Menganalisis pengaruh berat labur perekat phenol formaldehida (PF) terhadap sifat fisis dan mekanis papan lamina dari batang kelapa sawit. 2. Menentukan berat labur perekat phenol formaldehida (PF) terbaik pada

Manfaat Penelitian

1. Meningkatkan nilai ekonomis batang kelapa sawit sebagai bahan baku papan laminasi.

2. Memberikan alternatif penggunaan bahan baku pengganti kayu, sehingga secara tidak langsung mengurangi tekanan terhadap kelestarian hutan alam.

Hipotesis Penelitian

TINJAUAN PUSTAKA

Papan Laminasi

Papan laminasi pertama kali digunakan pada tahun 1893 di Eropa pada sebuah auditorium di Basel, Swiss dengan tipe serat arah melengkung yang menggunakan perekat tulang. Kemajuan pemakaian perekat tulang selama Perang Dunia I antara lain dalam pembuatan papan laminasi struktural untuk pesawat terbang dan bingkai pada komponen bangunan (Schniewind dan Cahn, 1989). Menurut Wardhani (1999) saat ini papan laminasi banyak digunakan untuk konstruksi bangunan, perabot rumah tangga dan alat olahraga.

Papan laminasi adalah papan yang direkat dengan perekat tertentu secara bersama-sama dengan arah serat. Dari potongan-potongan kayu yang kecil dapat dibuat papan laminasi dengan panjang, lebar dan tebal yang dinginkan yaitu dengan cara menyambung ujung-ujung papan dan merekatkan sisi-sisinya (Wardhani, 1999).

Manik (1997) menjelaskan bahwa ada banyak faktor yang mempengaruhi kualitas papan lamina antara lain adalah bahan baku, persyaratan bahan baku adalah memiliki kerapatan serat dan berat jenis yang berdekatan. Selain itu juga perekat yang digunakan harus sesuai dengan tujuan penggunaan papan lamina. Hal lain yang harus diperhatikan adalah bentuk sambungan, proses pengeleman dan pengempaan yang akan mempengaruhi kualitas papan lamina.

(sampai 5 mm), pendek, serta ada cacatnya masih bisa digunakan untuk konstruksi. Sedikit penggunaan bahan pengikat mekanis dengan dimensi lebih kecil dan bersifat hanya menyatukan permukaan bidang perekatan. Mudah dilakukan pemeriksaan cacat, karena dimensi bahan baku penyusun papan laminasi lebih kecil dan tipis, kekedapan dapat terjamin, konstruksi lebih rigid atau kaku. Pelindungan berganda dapat dilaksanakan, kayu yang kering dan dijenuhkan akan lebih tahan terhadap kerusakan, dan sifat lapisan perekat yang diciptakan khusus juga merupakan perlindungan terhadap kerusakan yang ada (Manik, 1997).

Disamping kelebihan yang disebutkan di atas, papan laminasi juga memiliki beberapa kekurangan. Jika kayu solid tersedia dalam ukuran yang diperlukan maka proses tambahan dalam pembuatan papan laminasi akan meningkatkan biaya produksinya melebihi kayu gergajian. Pembuatan papan laminasi memerlukan peralatan khusus, perekat, fasilitas pabrik dan keahlian dalam pembuatannya, dibandingkan bila memproduksi kayu gergajian. Semua tahap dalam proses pembuatan memerlukan perhatian untuk menjamin produk akhir yang berkualitas tinggi. Faktor yang harus dipertimbangkan di awal dalam desain papan laminasi berukuran besar, lurus atau lengkung adalah penanganan dan pengapalan (Moody et al. 1999).

Penyusunan Papan Laminasi

yang bersih, sejajar dan dapat direkat sebelum dilakukan proses perekatan. Hal ini menjamin susunan akhir akan berbentuk persegi dan tekanan yang diberikan akan merata (Moody et al. 1999).

Menurut Schniewind dan Cahn (1989), papan laminasi untuk tujuan struktural adalah suatu teknik pembuatan produk yang berbasis tekanan, terdiri atas kumpulan lapisan kayu yang telah terseleksi dan siap digunakan yang saling mengikat dengan adanya perekat. Kayu berkualitas tinggi diperlukan hanya untuk laminasi luar dan kayu berkualitas rendah dapat digunakan dalam laminasi inti (Livingston, 2001 dalam Herawati 2010). Papan laminasi terbuat dari jenis pohon yang cepat tumbuh dapat dimanfaatkan sebagai komponen bangunan struktural untuk pembangunan perumahan atau bagian struktural ringan dalam bangunan (Alamsyah et al., 2005 dalam Herawati, 2010).

Potensi Kelapa Sawit

Kelapa sawit (Elaeis guineensis Jacq) diketahui berasal dari Guinea di Afrika, dan diperkenalkan ke Indonesia sejak zaman Belanda (1848). Kelapa sawit yaitu tanaman sejenis palem-paleman (palmae), buahnya menghasilkan minyak kelapa sawit yang dapat digunakan untuk berbagai keperluan industri dan rumah tangga (Bakar, 2003).

Secara rinci, taksonomi kelapa sawit diuraikan sebagai berikut: Kingdom : Plantae

Division : Magnoliophyta Kelas : Liliopsida Ordo : Arecales Familia : Arecaceae Genus : Elaeis

Spesies : Elaeis guineensis Jacq. (Hadi, 2004).

Gambar 1. Tanaman kelapa sawit (Elaeis guineensis)

memenuhi syarat pertukangan) maka dari setiap batang dihasilkan 9,5 m log sawit dengan diameter rata-rata 40 cm. Hal ini berarti dari setiap batang peremajaan akan dihasilkan sebanyak 1,193 m3

Menurut Lubis, et al. (1994) kehadiran limbah batang pada areal perkebunan sawit dianggap sangat mengganggu karena dapat menjadi sarang utama bagi pertumbuhan hama (Oryctus) dan penyakit (Ganoderma), yang kemudian dapat menyerang tanaman muda. Hal ini telah menjadi masalah nasional yang memerlukan solusi efektif bagi perkebunan sawit Indonesia, yang dalam beberapa tahun terakhir telah menjadi perkebunan terluas di dunia. Salah satu solusi prospektif yang sejak lama diupayakan oleh berbagai negara penghasil sawit dan lembaga internasional terkait adalah pemanfaatan limbah batang sebagai bahan baku industri perkayuan.

log sawit.

Sifat Fisis Batang Kelapa Sawit

1. Kerapatan Batang Kelapa Sawit

Haygreen dan Bowyer (1989) mendefinisikan kerapatan sebagai perbandingan berat kayu dengan volumenya. Sedangkan berat jenis adalah perbandingan kerapatan benda dengan kerapatan air. Air pada temperatur 4ºC mempunyai kerapatan sebesar 1 g/cm3

Kerapatan BKS sangatlah bervariasi pada setiap bagiannya. Semakin tinggi dan dalam bagian batang maka semakin menurun kerapatannya. Kerapatan BKS berkisar antara 200 sampai 600 kg/m

. Oleh karena itu air pada temperatur tersebut dijadikan sebagai benda standar. Semakin tinggi kerapatan maka semakin tinggi pula berat jenisnya.

3 dengan rata-rata 370 kg/m3

2. Kadar Air Batang Kelapa Sawit

. Hal tersebut juga mempengaruhi nilai dari berat jenis BKS dimana semakin tinggi dan dalam bagian batang maka semakin rendah nilai berat jenisnya. Nilai berat jenis (BJ) tepi batang berkisar antara 0,11 sampai 0,15 (Bakar, 2003)

Banyaknya air yang dikandung pada sepotong kayu disebut kadar air kayu (KA). Banyaknya kandungan air pada kayu bervariasi. Tergantung jenis kayunya, kandungan tesebut berkisar sekitar 40% - 300%, dinyatakan dengan persentase dari berat kayu kering tanur. Berat kayu kering tanur dipakai sebagai dasar, karena berat ini petunjuk banyaknya zat padat kayu (Dumanauw, 1993)

kondisi kering udara biasanya 12% dan 15%. (Tsoumis 1991 dalam Herawati 2010).

Sejumlah air akan tetap tinggal di dalam struktur dinding-dinding sel bahkan setelah kayu diolah menjadi kayu gergajian, finir, partikel, atau produk serat. Sifat-sifat fisik dan mekaniknya memiliki ketahanan terhadap penghancuran biologis, dan kestabilan dimensi produk akan dipengaruhi oleh jumlah air yang ada dan fluktuasinya dengan waktu (Haygreen dan Bowyer, 1989).

Kadar air (KA) BKS bervariasi antara 100% - 500%, dimana KA tertinggi berkisar antara 345% - 500%. Kadar air pada BKS cenderung turun dari atas batang ke bawah dan dari empulur ke tepi. Perbedaan tersebut disebabkan pada posisi jaringan parenkim yang berfungsi menyimpan atau menahan lebih banyak air daripada jaringan pembuluh. Jaringan parenkim lebih banyak terdapat pada bagian puncak batang dan bagian luar batang ke bagian dalam (pusat) batang (Bakar, 2003).

Sifat Mekanis Batang Kelapa Sawit

Sifat mekanis papan laminasi erat kaitannya dengan kekuatan kayu. Sifat mekanis yang dibahas pada penelitian ini adalah keteguhan lentur atau modulus of

elasticity (MOE) dan keteguhan patah atau modulus of rupture (MOR) (Darmayadi, 2007). MOE adalah ukuran ketahanan papan laminasi menahan

Mamlouk dan Zaniewski, (2006) dalam Sulistyawati, et al. (2008) menjelaskan bahwa MOE adalah kemiringan proporsional garis linear dari kurva tegangan dan regangan. MOR merupakan kekuatan serat yang terjadi pada beban maksimum yaitu pada saat benda mengalami kegagalan (failure), dan dikatakan sebagai kekuatan maksimum.

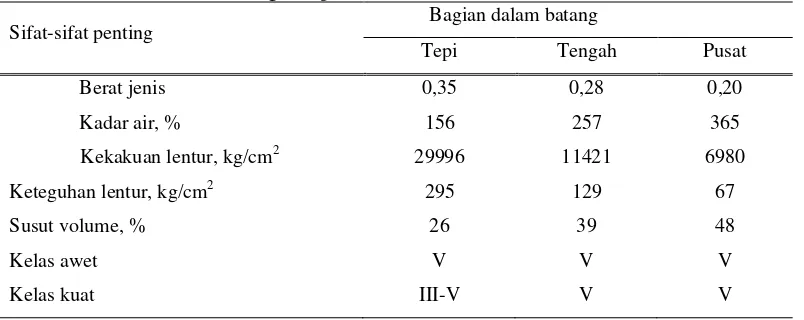

Bakar, et al. (1999) menyatakan bahwa untuk bahan konstruksi, kayu dituntut memiliki sifat-sifat mekanis yang memenuhi persyaratan struktural dan keamanan. Selain itu kayu yang digunakan disyaratkan memiliki penyusutan yang kecil, tidak mudah pecah, berserat lurus, ringan dan tidak bercacat. Kelebihan dari BKS yang mendukung persyaratan-persyaratan di atas adalah (1) kelapa sawit mempunyai umur relatif pendek, (2) mudah tumbuh, (3) tidak mengandung cacat mata kayu, (4) berserat lurus, (5) berdiameter cukup besar, serta (6) bentuk batang lurus dan silinder. Lebih lanjut, sifat – sifat dasar dari BKS dapat dilihat pada Tabel 1.

Tabel 1. Sifat-sifat dasar batang kelapa sawit

Sifat-sifat penting Bagian dalam batang

Tepi Tengah Pusat

Berat jenis 0,35 0,28 0,20

Kadar air, % 156 257 365

Kekakuan lentur, kg/cm2 29996 11421 6980

Keteguhan lentur, kg/cm2 295 129 67

Susut volume, % 26 39 48

Kelas awet V V V

Kelas kuat III-V V V

Perekat Phenol Formaldehida (PF)

Perekat sintetik komersial di Indonesia yang biasa digunakan untuk perekatan kayu terdiri atas perekat urea formaldehida, melamin formaldehida, phenol formaldehida. Jenis perekat komersial yang lain adalah perekat epoksi, polyvinil asetat, dan perekat berbasis karet. Perekat yang digunakan dalam penelitian ini adalah phenol formaldehida (PF).

Umemura (2006) dalam Sucipto (2009) menjelaskan kelebihan perekat sintetis seperti PF yang merupakan perekat berbahan dasar minyak bumi (formaldehida) adalah memiliki sifat perekatan yang baik, kelarutan dalam air baik, cepat menjadi stabil dan cocok untuk penggunaan eksterior dan interior. Kelemahan perekat sintetis seperti PF adalah ketersediaan sumber bahan baku perekat yang semakin berkurang dan timbulnya emisi formaldehida dari produk material hasil perekatan terhadap lingkungan. Maloney (1993) menambahkan emisi formaldehida dapat menyebabkan gejala pusing, sakit kepala dan insomnia. Perekat berbahan formaldehida merupakan perekat sintetis yang bahan bakunya diperoleh sebagai hasil olahan minyak bumi yang tidak dapat pulih.

Berat Labur Perekat

Dalam proses perekatan ada beberapa faktor yang mempengaruhi kekuatan perekatan, salah satunya adalah berat labur perekat. Pizzi (1983) menjelaskan bahwa berat labur adalah banyaknya perekat yang diberikan pada permukaan kayu, berat labur yang terlalu tinggi selain dapat menaikkan biaya produksi juga akan mengurangi kekuatan rekat, karena akan memberikan penebalan pada garis rekat yang matang, sedangkan berat labur yang terlalu rendah akan mengurangi kekuatan rekat yang disebabkan oleh garis rekat yang terlalu tipis. Blass, et al (1995) juga menjelaskan bahwa garis perekatan pada papan lamina tidak boleh

lebih dari 0,1 mm. Garis perekatan pada papan akan retak ketika lebih dari 0,1 mm.

METODOLOGI

Waktu dan Tempat Penelitian

Penelitian ini dilaksanakan pada bulan Juni 2013 sampai dengan Desember 2013. Pembuatan papan lamina dan pengujian sifat fisis dilaksanakan di Workshop dan Laboratorium Teknologi Hasil Hutan, Program Studi Kehutanan, Universitas Sumatera Utara. Pengujian sifat mekanis dilaksanakan di Lembaga Ilmu Pengetahuan Indonesia (LIPI).

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah batang kelapa sawit, perekat phenol formaldehida (PF). Alat yang digunakan adalah chainsaw, parang/golok, circular saw, kempa panas, timbangan, kalkulator, califer, kuas, UTM (Universal Testing Machine), alat tulis, dan kamera digital.

Prosedur Penelitian

1. Persiapan Bahan Baku

kelapa sawit berkerapatan tinggi dan 12 buah untuk papan kelapa sawit berkerapatan rendah. Papan kelapa sawit berkerapatan tinggi diperoleh dari bagian tepi BKS sedangkan papan sawit berkerapatan rendah diperoleh dari bagian BKS bagian tengah. Setelah itu dilakukan pengampelasan pada permukaan papan kelapa sawit yang akan direkat agar permukaan papan kelapa sawit halus dan datar.

Gambar 2. Pola pemotongan batang kelapa sawit

2. Penyusunan Papan Laminasi

Gambar 3. Tipe penyusunan papan lamina

3. Perekatan dan Pengempaan

Perekatan papan lamina menggunakan jenis perekat phenol formaldehida (PF). Berat labur yang digunakan bervariasi yaitu 240 g/m2, 260 g/m2, 280 g/m2, dan 300 g/m2

Jumlah Perekat (g) =Luas Permukaan (cm

2)x Berat Labur (g/m²)

10.000

sehingga dapat dihitung jumlah perekat yang digunakan untuk masing–masing bidang rekat adalah :

Luas permukaan (cm2) diperoleh dari perkalian antara panjang (cm) dan lebar (cm) dari papan contoh uji, yaitu 45 cm x 5 cm = 225 cm2

Kebutuhan perekat untuk berat labur 240 g/m

. Papan laminasi mempunyai dua bidang rekat, sehingga jumlah perekat yang dibutuhkan per papan laminasi adalah jumlah perekat per bidang rekat dikali dua sehingga diperoleh kebutuhan perekat untuk masing–masing berat labur per papan laminasi adalah:

2

Kebutuhan perekat untuk berat labur 260 g/m

sebanyak 10,8 g.

2

Kebutuhan perekat untuk berat labur 280 g/m

sebanyak 11,7 g.

2

Kebutuhan perekat untuk berat labur 300 g/m

sebanyak 12,6 g.

2

Seluruh sistem pelaburan perekat dilakukan dengan menggunakan kuas dan dilaburkan pada kedua permukaan (double spread). Kemudian papan yang telah dilaburi perekat phenol formaldehida (PF) dikempa panas dengan suhu 150˚C selama 15 menit dengan tekanan 25 kg/cm2

4. Pengkondisian

.

Sisa-sisa perekat pada papan laminasi yang sudah dikempa dibersihkan dari setiap sisi papan laminasi kemudian dikondisikan (conditioning) selama 1 minggu pada suhu kamar agar papan laminasi yang dihasilkan dapat mencapai kadar air kesetimbangan. Setelah 1 minggu, papan laminasi dipotong sesuai dengan ukuran contoh uji untuk pengujian sifat fisis dan mekanis.

5. Pemotongan contoh uji

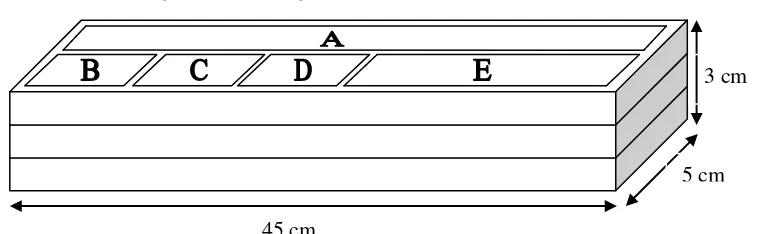

Papan lamina yang telah mengalami conditioning kemudian dipotong sesuai dengan tujuan pengujian yang dilakukan. Ukuran contoh uji disesuaikan dengan standar ASTM D143-94 yang dimodifikasi tentang papan lamina. Pola pemotongan untuk pengujian dapat dilihat pada Gambar 4.

Gambar 4. Pola Pemotongan Permukaan Contoh Uji untuk Pengujian

Keterangan:

A. Contoh uji MOE dan MOR (45 cm x 3 cm) B. Contoh uji kadar air (3 cm x 2 cm)

C. Contoh uji kerapatan (3 cm x 2 cm)

D. Contoh uji daya serap air dan pengembangan tebal (3 cm x 2 cm) E. Contoh uji delaminasi (10 cm x 2 cm)

3 cm

45 cm

Pengujian

Pengujian papan laminasi didasarkan pada JAS 243:2003 yang dimodifikasi sesuai dengan ukuran papan laminasi yang dibuat. Pengujian yang dilakukan meliputi sifat fisis (kerapatan, kadar air, daya serap air, pengembangan tebal, uji delaminasi) dan sifat mekanis (MOE dan MOR).

Pengujian Sifat Fisis

Kerapatan

Pengujian kerapatan dilakukan pada kondisi kering udara dan volume kering udara. Contoh uji berukuran 3 cm x 2 cm ditimbang beratnya, lalu diukur rata-rata panjang, lebar, dan tebalnya untuk menentukan volume contoh uji. Nilai kerapatan dapat dihitung dengan rumus :

Kerapatan (g/cm³) = Berat (g) volume (cm³)

Kadar air

Contoh uji berukuran 3 cm x 2 cm yang digunakan adalah bekas contoh uji kerapatan. Kadar air papan laminasi dihitung berdasarkan berat awal (BA) dan berat kering oven (BKO). BKO diperoleh setelah contoh uji dioven selama 24 jam pada suhu (103±2˚C). Penimbangan dilakukan sampai BKO nilainya konstan. Nilai kadar air dihitung berdasarkan rumus:

Kadar air (%) =BA−BK O

BK O x 100 %

Daya Serap Air

Daya serap air dihitung dari berat sebelum (B1) dan berat sesudah (B2)

setelah perendaman selama 2 jam kemudian direndam lagi, setelah direndam selama 22 jam kemudian dilakukan pengukuran kedua. Nilai daya serap air dihitung dengan rumus :

Daya Serap Air (%)=B2−B1

B1 x 100 %

Pengembangan Tebal

Pengembangan tebal dihitung atas tebal sebelum (T1) dan tebal sesudah perendaman (T2) dalam air selama 24 jam. Pengukuran tebal dilakukan setelah perendaman selama 2 jam kemudian direndam lagi, setelah direndam selama 22 jam kemudian dilakukan pengukuran kedua. Pengembangan tebal dihitung dengan rumus :

Pengembangan Tebal (%) =T2−T1

T1 x 100 %

Uji Delaminasi

Uji delaminasi dilakukan dengan cara merendam contoh uji ukuran 10 cm x 2 cm didalam air dingin selama 6 jam pada suhu kamar (100–250C). Contoh uji setelah direndam selama 6 jam kemudian dikeringkan selama 18 jam dan harus diperhatikan agar tidak terlalu lembab selama dalam pengeringan dan kadar air dari contoh uji tersebut lebih rendah sebelum diuji. Rasio deliminasi dihitung dengan rumus:

Deliminasi Ratio = Jumlah panjang deliminasi pada kedua ujung

Panjang total garis perekat pada kedua ujung x 100%

Pengujian Sifat Mekanis

MOR (Modulus of Rupture)

jarak sangga 36 cm. Pola pembebanan dalam pengujian dapat dilihat pada Gambar 5.

Gambar 5. Pengujian MOE dan MOR

Keterangan :

P = Beban maksimum (kg) L = Jarak sangga (cm) b = Lebar contoh uji (cm) d = Tebal contoh uji (cm)

Nilai MOR dihitung dengan rumus :

MOR = 3. P. L 2.�.�²

MOR = Modulus patah (kg/cm2 P = Beban maksimum (kg) ) L = Jarak Sangga (cm) b = Lebar contoh uji (cm) d = Tebal contoh uji (cm)

MOE (Modulus of Elasticity)

Pengujian MOE dilakukan bersama-sama dengan pengujian keteguhan patah dengan memakai contoh uji yang sama. Nilai MOE dihitung dengan rumus :

MOE = ΔP. L³ 4.ΔY.�.�³ L

MOE = Modulus lentur (kg/cm2

ΔP = Beban sebelum batas proporsi (kg) )

L = Jarak Sangga (cm)

ΔY = Lenturan pada beban (cm) b = Lebar contoh uji (cm) d = Tebal contoh uji (cm)

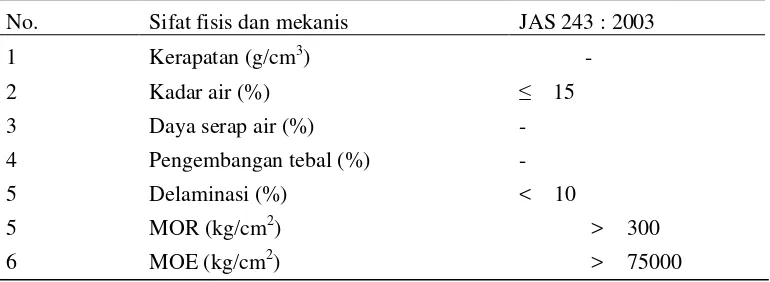

Pengujian sifat fisis dan mekanis papan lamina meliputi kerapatan, kadar air, daya serap air, pengembangan tebal, delaminasi, MOE, MOR, yang mengacu pada ketetapan JAS 243 : 2003, seperti disajikan pada Tabel 2.

Tabel 2. Sifat fisis dan mekanis papan lamina berdasarkan JAS 243 : 2003

No. Sifat fisis dan mekanis JAS 243 : 2003

1 Kerapatan (g/cm3) -

2 Kadar air (%) ≤ 15

3 Daya serap air (%) -

4 Pengembangan tebal (%) -

5 Delaminasi (%) < 10

5 MOR (kg/cm2) > 300

6 MOE (kg/cm2) > 75000

Analisis Data

Analisis data yang digunakan adalah analisis ragam Rancangan Acak Lengkap (RAL) sederhana (Pratisto, 2004). Berat labur sebagai faktor perlakuan yang terdiri atas empat perlakuan, yaitu 240 gr/m2, 260 gr/m2, 280 gr/m2, dan 300 gr/m2

Model statistik dari rancangan percobaan ini adalah:

. Hasil penelitian ini kemudian akan dibandingkan dengan standar JAS 243 : 2003

Keterangan :

Yij = Pengamatan pada berat labur ke-i dan ulangan ke-j

μ = Rataan umum

ԏi = Pengaruh berat labur ke-i

Ɛij = Pengaruh acak (galat) pada berat labur ke-i ulangan ke-j i,j = 1, 2, 3, 4,..

Hipotesis yang akan digunakan adalah: Pengaruh utama kadar perekat

H0

H

= berat labur tidak berpengaruh terhadap kualitas papan lamina.

1

Pengaruh dari faktor perlakuan yang dicoba dapat diketahui dengan melakukan analisis keragaman dengan kriteria uji:

= berat labur berpengaruh terhadap kualitas papan lamina.

jika F hitung ≤ F tabel, maka H0 diterima dan jika F hitung > F tabel, maka H0 ditolak.

Taraf perlakuan yang berpengaruh nyata atau signifikan di antara faktor perlakuan dapat diketahui dengan melanjutkan pengujian menggunakan Uji

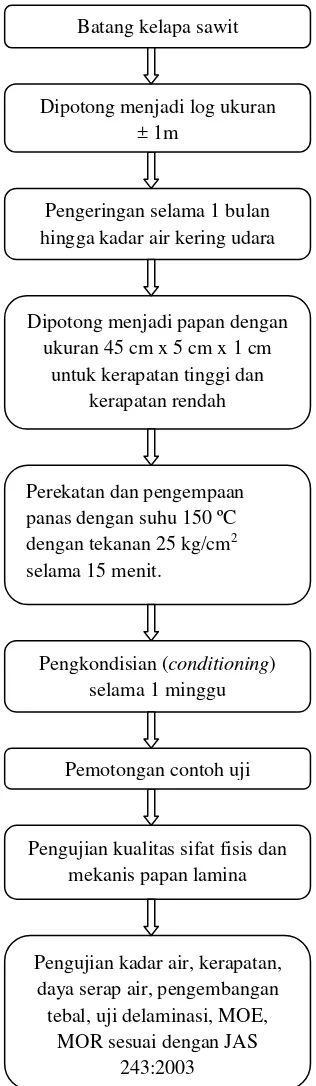

Secara singkat bagan alir penelitian disajikan pada Gambar 6:

Gambar 6. Bagan alir penelitian. Batang kelapa sawit

Pengeringan selama 1 bulan hingga kadar air kering udara

Dipotong menjadi papan dengan ukuran 45 cm x 5 cm x 1 cm

untuk kerapatan tinggi dan kerapatan rendah

Perekatan dan pengempaan panas dengan suhu 150 ºC dengan tekanan 25 kg/cm2 selama 15 menit.

Pengkondisian (conditioning) selama 1 minggu

Pengujian kualitas sifat fisis dan mekanis papan lamina

Pengujian kadar air, kerapatan, daya serap air, pengembangan tebal, uji delaminasi, MOE,

MOR sesuai dengan JAS 243:2003

Dipotong menjadi log ukuran ± 1m

HASIL DAN PEMBAHASAN

Sifat-sifat papan laminasi yang diukur adalah sifat fisis dan sifat mekanis. Sifat fisis meliputi kerapatan, kadar air, daya serap air, pengembangan tebal, dan uji delaminasi. Sifat mekanis meliputi modulus of elasticity (MOE), modulus of rupture (MOR).

Sifat Fisis Papan Lamina Nilai Kerapatan

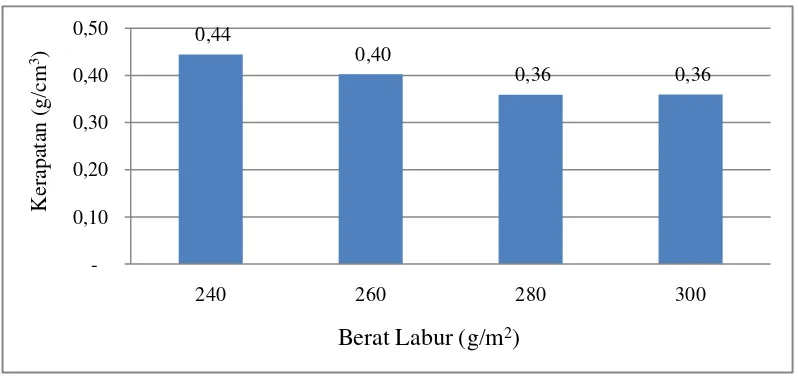

Hasil penelitian memperlihatkan bahwa nilai rata-rata dari kerapatan papan lamina berbahan baku BKS berkisar antara 0,36-0,44 g/cm3. Rekapitulasi rata-rata nilai kerapatan papan lamina dari BKS dengan empat variasi berat labur dapat dilihat pada Gambar 7 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 7. Nilai kerapatan papan lamina

Pada Gambar 7 dapat dilihat bahwa nilai kerapatan terendah dari papan lamina adalah 0,36 g/cm3 yang diperoleh dari berat labur 280 g/m2 dan 300 g/m2 sedangkan nilai kerapatan tertinggi adalah 0,44 g/cm3 yang diperoleh dari berat labur 240 g/m2. Nilai kerapatan mengalami kecenderungan penurunan dari berat

labur 240 g/m2 hingga berat labur 280 g/m2 dan tetap pada berat labur 300 g/m2. Hasil penelitian menunjukkan bahwa semakin tinggi berat labur maka kerapatan papan lamina semakin menurun dan dapat dilihat bahwa nilai kerapatan terbaik ada pada berat labur terendah yaitu 240 g/m2

Nilai kerapatan yang dihasilkan dari keempat berat labur tergolong rendah. Berdasarkan PKKI NI-5 1961 dalam Setiawan (2011), papan lamina yang dihasilkan pada penelitian ini masih tergolong dalam kelas kuat III-IV dengan nilai kelas kuat antara 0,3-0,6. Hal ini diduga karena dipengaruhi oleh nilai kerapatan bahan baku BKS yang digunakan juga rendah. Nilai kerapatan bahan baku untuk bagian depan (face) dan bagian belakang (back) berkisar antara 0,35–0,40 g/cm

yang berarti variasi berat labur mempengaruhi nilai kerapatan papan lamina dari BKS.

3

dan nilai kerapatan untuk bagian inti (core) berkisar antara 0,26–0,28 g/cm3

Bahan baku BKS yang digunakan untuk papan lamina diperoleh dari bagian tepi dan tengah BKS. Kerapatan bahan baku BKS dipengaruhi oleh banyaknya jaringan vascular bundles pada batang kelapa sawit. Kerapatan bahan baku yang rendah menunjukkan bahwa jaringan parenkim pada bahan baku BKS lebih banyak dibandingkan dengan vascular bundles. Distribusi kerapatan vascular bundles batang kelapa sawit dari bagian luar menuju ke pusat dapat dilihat pada Gambar 8.

2 cm

Sumber: Hartono, et al. (2011)

Gambar 8. Distribusi kerapatan vascular bundles pada batang kelapa sawit

Menurut Oey Djoen Seng dalam PIKA (1979), BKS yang digunakan pada penelitian ini termasuk ke dalam kelas kuat IV-V dengan nilai kerapatan antara 0,26-0,40 g/cm3 sehingga tidak baik digunakan untuk bahan konstruksi bangunan, namun masih bisa digunakan sebagai bahan non konstruksi. Proses laminasi diharapkan dapat meningkatkan nilai kerapatan dari BKS namun papan lamina yang dihasilkan masih memiliki nilai kerapatan yang rendah. Nilai kerapatan papan lamina yang dihasilkan memiliki nilai yang relatif sama dengan penelitian Ginting (2012) yaitu berkisar antara 0,31-0,58 g/cm3

Hasil analisis ragam menunjukkan bahwa variasi berat labur perekat PF tidak berpengaruh nyata terhadap nilai kerapatan papan lamina (Lampiran 4). Berdasarkan analisis ragam tersebut dapat diketahui bahwa variasi berat labur tidak mempengaruhi nilai kerapatan dari papan lamina yang dihasilkan.

Nilai Kadar Air

Hasil penelitian memperlihatkan bahwa nilai rata-rata dari kadar air papan lamina berbahan baku BKS berkisar antara 8,14–8,49%. Rekapitulasi rata-rata nilai kadar air papan lamina dapat dilihat pada Gambar 9 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 9. Nilai kadar air papan lamina

Pada Gambar 9 dapat dilihat bahwa nilai kadar air terendah yaitu 8,15% yang diperoleh dari berat labur 300 g/m2, sedangkan nilai kadar air tertinggi yaitu 8,50% yang diperoleh dari berat labur 260 g/m2. Nilai kadar air yang diperoleh dari berat labur 240 g/m2 hingga berat labur 300 g/m2 pada

Papan lamina yang dihasilkan memiliki nilai kadar air yang baik karena telah memenuhi standar JAS 243 : 2003 yang mensyaratkan nilai kadar air dibawah 15%. Rendahnya kadar air papan lamina disebabkan oleh pengkondisian bahan baku BKS sampai mencapai KA lingkungan sebelum dibuat menjadi papan lamina. Selain itu, pada saat pembuatan papan lamina digunakan suhu tinggi yaitu 150°C selama 15 menit untuk pematangan perekat PF sehingga papan lamina

yang dihasilkan memiliki nilai kadar air yang memenuhi standar. Hal ini menunjukkan bahwa nilai kadar air dari papan lamina dari bahan baku BKS mengalami penurunan kadar air yang signifikan dari BKS segar menjadi papan laminasi sehingga memenuhi standar yang telah ditentukan.

Penurunan kadar air pada papan lamina tersebut diduga karena dipengaruhi oleh lamanya pengeringan dan suhu pengempaan. Tsoumis (1991) dalam Herawati (2010) menyatakan bahwa kadar air juga sangat tergantung pada kondisi lingkungan sekitarnya. Proses pengeringan bahan baku BKS yang dilakukan selama sebulan telah menjadikan kadar air BKS mencapai kadar air kering udara dan suhu pengempaan yang tinggi yaitu 150 °C pada proses perekatan juga mempengaruhi nilai KA dari papan lamina yang dihasilkan.

Jenis perekat yang digunakan juga mempengaruhi kadar air papan lamina yang dihasilkan. Perekat yang digunakan yaitu perekat PF. Perekat PF merupakan jenis perekat yang memiliki ketahanan terhadap air yang cukup baik sehingga dapat menghalangi air masuk kembali ke dalam rongga sel. Hal ini sesuai dengan pernyataan Kliwon dan Iskandar (2008) bahwa perekat PF merupakan salah satu jenis perekat untuk penggunaan eksterior yang memiliki sifat tahan cuaca dan tahan air.

conditioning papan lamina mencapai kondisi kadar air kesetimbangan. Nilai KA papan lamina yang dihasilkan pada penelitian ini lebih baik dibandingkan penelitian Ginting (2012) yang menggunakan BKS dan mahoni sebagai bahan baku papan lamina dengan menggunakan perekat isosianat dan menghasilkan nilai KA papan lamina dengan rata-rata 11%.

Hasil analisis ragam yang dilakukan untuk melihat pengaruh variasi berat labur terhadap nilai kadar air papan lamina menunjukkan bahwa variasi berat labur tidak berpengaruh nyata terhadap nilai kadar air papan lamina (Lampiran 5). Hal ini berarti adanya peningkatan berat labur tidak mempengaruhi terhadap nilai KA yang dihasilkan.

Nilai Daya Serap Air

Hasil penelitian menunjukkan bahwa nilai rata-rata dari daya serap air papan lamina berbahan baku BKS pada perendaman 2 jam berkisar antara 26,28–37,89% dan nilai rata-rata dari daya serap air pada perendaman 24 jam berkisar antara 79,86–98,68%. Rekapitulasi rata-rata nilai daya serap air papan lamina pada perendaman 2 jam dan 24 jam dapat dilihat pada Gambar 10 dan data selengkapnya dapat dilihat pada Lampiran 2.

Pada Gambar 10 dapat dilihat bahwa semakin lama waktu perendaman maka nilai daya serap air semakin meningkat. Hal ini terlihat bahwa perendaman

selama 24 jam lebih banyak menyerap air dibandingkan perendaman selama 2 jam. Selain itu, terlihat kecenderungan bahwa semakin meningkat berat labur,

Gambar 10. Nilai daya serap air papan lamina

Papan lamina dengan nilai daya serap air terendah pada perendaman 2 jam adalah papan lamina dengan berat labur 240 g/m2 dengan nilai 26,28% sedangkan tertinggi adalah papan lamina dengan berat labur 300 g/m2 dengan nilai 37,89%. Papan lamina dengan nilai daya serap terendah pada perendaman 24 jam adalah papan lamina dengan berat labur 240 g/m2 dengan nilai 79,86% sedangkan papan lamina dengan nilai daya serap air tertinggi adalah papan lamina dengan berat labur 300 g/m2

Hasil penelitian menunjukkan bahwa semakin tinggi berat labur maka nilai daya serap air papan lamina semakin tinggi. Hal ini berbanding terbalik dengan penelitian Cahyadi, et al (2012) pada bambu laminasi dengan perekat isosianat yang menyatakan semakin banyak kadar perekat maka papan akan semakin kedap air. Hal ini diduga karena jenis bahan baku yang digunakan memiliki kerapatan yang tergolong rendah. Sifat ini menjadikan papan lamina banyak menyerap air karena papan memiliki banyak rongga sel yang kosong.

Bahan baku BKS diambil dari bagian tepi ke bagian dalam BKS yang memiliki kerapatan yang rendah. Kerapatan bahan baku yang rendah menunjukkan bahwa jaringan parenkim pada bahan baku BKS lebih banyak dibandingkan dengan vascular bundles. Jaringan parenkim memiliki fungsi untuk menyimpan atau menahan air lebih banyak daripada vascular bundles sehingga saat dilakukan perendaman, papan lamina menyerap air sangat banyak. Hal ini sesuai dengan penjelasan Bakar (2003) yang mengatakan bahwa jaringan parenkim lebih banyak terdapat pada bagian luar batang ke bagian dalam (pusat) batang sehingga bahan baku BKS perlu diberikan perlakuan pendahuluan sebelum disusun menjadi papan lamina. Hal ini juga didukung oleh pernyataan Balfas (1998) yang menyatakan bahwa salah satu masalah serius dari pemanfaatan BKS adalah sifat higroskopis yang berlebihan sehingga faktor tersebut menyebabkan papan laminasi yang dihasilkan menyerap air yang sangat banyak.

Hasil analisis ragam pada perendaman 2 jam dan 24 jam menunjukkan nilai F-hitung lebih besar daripada F-tabel, sehingga dapat disimpulkan bahwa variasi berat labur berpengaruh nyata terhadap nilai daya serap air pada papan lamina (Lampiran 6). Hasil uji lanjut Duncan menunjukkan bahwa daya serap air terendah pada berat labur 240 g/m2 berbeda nyata dengan berat labur 260, 280, dan 300 g/m2. Hal ini berarti pembuatan papan lamina dengan bahan baku BKS dengan berat labur 240 g/m2 merupakan berat labur yang paling optimal pada perendaman 2 jam dan 24 jam.

Hasil penelitian diperoleh data bahwa nilai rata-rata dari pengembangan tebal papan lamina berbahan baku BKS pada perendaman 2 jam berkisar antara 2,68–7,30% dan nilai rata-rata dari pengembangan tebal papan lamina pada perendaman 24 jam berkisar antara 2,89–13,42%. Rekapitulasi rata-rata nilai pengembangan tebal papan lamina pada perendaman 2 jam dan 24 jam dapat dilihat pada Gambar 11 dan data selengkapnya dapat dilihat pada Lampiran 2.

Gambar 11. Nilai pengembangan tebal papan lamina

Hasil pengukuran menunjukkan bahwa semakin tinggi berat labur maka semakin rendah pula pengembangan tebal pada papan lamina. Hal ini sesuai dengan penelitian sebelumnya yaitu penelitian Cahyadi, et al (2012) yang menggunakan bambu berbentuk pelupuh sebagai bahan baku teknologi laminasi dengan menggunakan water based polymer isocyanate sebagai perekatnya dan menemukan bahwa semakin banyak berat labur maka semakin rendah pula pengembangan tebalnya.

Menurut Putra (2009) pengembangan tebal yang tinggi akan mengakibatkan stabilitas dimensi yang rendah sehingga tidak dapat dipakai untuk produk eksterior atau untuk jangka waktu yang lama, karena sifat mekanis yang dimilikinya akan menurun secara drastis dalam jangka waktu yang tidak lama. Syamani, et al (2008) dalam Putra (2009) menambahkan bahwa perekat yang digunakan hanya menutupi bagian yang dilaburi perekat dan tidak menembus ke dalam serat. Oleh karena itu, pada saat direndam, air masih dapat masuk melalui ujung-ujung serat ke arah memanjang serat, sehingga menyebabkan pengembangan tebal yang cukup besar pada papan lamina.

Nilai Uji Delaminasi

Hasil penelitian menunjukkan bahwa nilai rata-rata dari uji delaminasi papan lamina berbahan baku BKS adalah 0 %. Rekapitulasi rata-rata nilai uji delaminasi papan lamina dapat dilihat Lampiran 2. Nilai uji delaminasi yang dihasilkan bernilai 0 % telah memenuhi standar JAS 243 : 2003 menyatakan bahwa uji delaminasi dianggap lulus uji apabila nilai uji delaminasi < 10 %. Hal ini diduga karena jenis perekat, berat labur dan teknik perekatan yang digunakan pada penelitian ini cukup baik sehingga menghasilkan papan lamina yang nilai uji delaminasinya baik.

Pengujian dengan perendaman air dingin selama 6 jam untuk uji delaminasi, tidak menimbulkan garis rekat yang terbuka pada papan lamina yang dihasilkan. Hal ini diduga karena semua perlakuan berat labur perekat PF sebesar 240-300 g/m2 yang digunakan masih optimal untuk penggunaan pada papan lamina berbahan baku BKS dan garis rekat yang tidak lebih dari 0,1 mm karena menurut Blass, et al (1995) garis rekat yang lebih dari 0,1 mm akan mengalami keretakan. Berat labur yang terlalu rendah atau terlalu tinggi juga akan mempengaruhi kekuatan rekat dari papan lamina yang dihasilkan. Hal ini didukung oleh pernyataan Pizzi (1983) yang menjelaskan bahwa berat labur yang terlalu tinggi selain dapat meningkatkan nilai produksi juga akan mengurangi kekuatan rekat, sedangkan berat labur yang terlalu rendah akan mengurangi kekuatan rekat yang disebabkan oleh garis rekat yang terlalu tipis.

Sifat Mekanis Papan Lamina

Nilai MOR (Modulus of Rupture)

Gambar 12. Nilai MOR papan lamina

Hasil pengujian MOR menunjukkan bahwa nilai MOR tertinggi berada pada papan lamina dengan berat labur 260 g/m2 dengan nilai 191,10 kg/cm2 dan nilai MOR terendah berada pada papan lamina dengan berat labur 300 g/m2 dengan nilai 89,94 kg/cm2. Hal ini berarti berat labur yang paling optimal diantara keempat berat labur untuk pembuatan papan lamina dengan bahan baku BKS adalah berat labur 260 g/m2. Hasil pengujian MOR pada penelitian ini masih jauh lebih rendah dibandingkan dengan penelitian Ginting (2012) yang menggunakan kombinasi BKS dan mahoni menjadi papan laminasi dan perekat isosianat dengan berat labur 300 g/m2 dengan nilai MOR tertinggi sebesar 385 kg/cm2

Geen (1999) dalam Herawati (2008) menjelaskan bahwa nilai MOR dipengaruhi oleh beberapa faktor diantaranya adalah kerapatan atau berat jenis, mata kayu, dan serat miring. Bahan baku BKS yang digunakan pada penelitian ini tidak memiliki cacat seperti mata kayu dan berserat miring sehingga kedua faktor tersebut dianggap tidak mempengaruhi nilai kekuatan dari papan lamina yang

. Perbedaan ini disebabkan karena kerapatan dari bahan baku rendah, dan berat labur perekat yang digunakan pada papan lamina BKS.

dihasilkan. Sehingga faktor yang dianggap paling mempengaruhi nilai MOR pada penelitian ini adalah kerapatan bahan baku. Menurut PKKI NI-5 1961 dalam Setiawan (2011) terdapat hubungan antara berat jenis, berat kayu, dan kekuatan kayu sehingga semakin berat kayu maka berat jenis dan kekuatan kayu mengalami peningkatan. Berdasarkan standar yang diajukan PKKI NI-5 1961 dalam Setiawan (2011), papan lamina yang dihasilkan pada penelitian ini tergolong dalam kelas kuat V.

Nilai kerapatan bahan baku BKS yang rendah merupakan faktor yang paling mempengaruhi nilai MOR dari papan lamina yang dihasilkan. BKS yang digunakan sebagai bahan baku diambil dari batang bagian tengah ke bagian dalam

BKS yang memiliki nilai kerapatan yang rendah yang berkisar antara 0,26-0,40 g/cm3

Berat labur perekat yang terlalu kecil diduga mempengaruhi nilai MOR papan lamina yang dihasilkan karena garis rekat yang dihasilkan terlalu tipis dan miskin garis rekat sedangkan berat labur yang terlalu tinggi juga menghasilkan nilai MOR yang tidak bagus karena garis rekat yang terlalu tebal sehingga ikatan antara perekat dan sirekat menjadi tidak maksimal. Berdasarkan penelitian ini, berat labur yang dianggap paling optimal untuk perekat PF dalam pembuatan papan lamina dengan bahan baku BKS adalah berat labur 260 g/m

. Menurut Oey Djoen Seng dalam PIKA (1979), bahan baku yang digunakan pada penelitian ini dapat dikategorikan dalam kelas kuat IV-V sehingga papan lamina yang dihasilkan juga memiliki nilai MOR yang rendah yaitu kelas kuat V dan tidak memenuhi standar JAS 243 : 2003.

2

Hasil analisis data juga menunjukkan bahwa variasi berat labur perekat PF tidak berpengaruh nyata terhadap nilai MOR pada papan lamina (Lampiran 8). Hal ini berarti adanya peningkatan berat labur tidak mempengaruhi nilai MOR papan yang dihasilkan. (Pizzi, 1983) menjelaskan bahwa variasi berat labur tidak mempengaruhi kekuatan dari papan lamina tetapi hanya mempengaruhi kekuatan rekat dari papan lamina.

Nilai MOE (Modulus of Elasticity)

Hasil penelitian menunjukkan bahwa nilai rata-rata dari MOE papan lamina berkisar antara 15.727–31.732 kg/cm2. Rekapitulasi rata-rata nilai MOE papan lamina dapat dilihat pada Gambar 13 dan data selengkapnya dapat dilihat pada Lampiran 3.

Gambar 13. Nilai MOE papan lamina

Berdasarkan hasil pengujian nilai MOE pada papan lamina yang dihasilkan, nilai MOE tertinggi berada pada berat labur 260 g/m2 dengan nilai

31.732 kg/cm2 dan nilai MOE terendah berada pada berat labur 300 g/m2 dengan nilai 15.728 kg/cm2. Hal ini berarti berat labur yang paling optimal untuk pembuatan papan lamina berbahan baku BKS adalah papan lamina yang memiliki nilai MOE tertinggi yaitu papan lamina dengan berat labur 260 g/m2

Hasil pengujian nilai MOE pada penelitian ini masih dibawah nilai MOE pada penelitian sebelumnya. Penelitian Ginting (2012) menghasilkan papan lamina dengan nilai MOE tertinggi sebesar 40.675 kg/cm

.

2

Herawati (2008) menyatakan bahwa nilai MOE tidak dipengaruhi oleh ukuran lebar lamina tetapi lebih pada kondisi lamina terutama adanya cacat mata kayu atau serat miring. Selain dipengaruhi oleh sifat-sifat kayunya, kualitas perekatan pada penelitian yang dilakukan juga dipengaruhi oleh proses pengempaan. Kekuatan papan lamina juga ditentukan dari proses pembuatannya dan sistem perekatannya.

yang menggunakan BKS dan mahoni sebagai bahan baku dan isosianat sebagai perekatnya. Hasil pengujian pada papan lamina pada penelitian ini menunjukkan nilai MOE tidak ada yang memenuhi standar JAS 243 : 2003.

Pada proses pembuatan papan lamina dari BKS ini menggunakan sistem perekatan double spread yang menurut Selbo (1975) dalam Prayitno (1996) merupakan sistem perekatan yang paling baik. Kualitas perekat yang digunakan juga memiliki sifat perekatan yang baik yaitu perekat PF (Achmadi, 1990) yang dikempa dengan suhu 150°C selama 15 menit dengan tekanan 25 kg. Namun papan lamina yang dihasilkan masih belum memenuhi standar JAS 243 : 2003.

menunjukkan bahwa kelas kuat BKS hanya berkisar antara kelas kuat III-IV yang tergolong rendah. Sehingga papan lamina yang dihasilkan juga memiliki nilai MOE yang rendah.

Berdasarkan hasil analisis ragam juga menunjukkan bahwa variasi berat labur perekat PF tidak berpengaruh nyata terhadap nilai MOE papan lamina yang dihasilkan (Lampiran 9). Hal ini berarti adanya peningkatan berat labur tidak mempengaruhi nilai MOE papan lamina yang dihasilkan.

Kualitas Papan Lamina

Berdasarkan hasil pengujian sifat fisis dan mekanis papan lamina dari BKS diperoleh rekapitulasi kualitas papan lamina seperti pada Tabel 3.

Tabel 3. Rekapitulasi kualitas papan lamina BKS berdasarkan JAS 243:2003

Berat Labur

dipersyaratkan pada standar JAS 243:2003. Nilai uji delaminasi seluruhnya telah memenuhi standar sedangkan untuk nilai MOE dan MOR tidak ada satupun contoh uji yang memenuhi standar. Berdasarkan pada tabel 3 dapat juga dilihat bahwa kualitas papan lamina yang paling baik secara umum adalah papan lamina dengan berat labur 260 g/m2

Nilai kerapatan bahan baku diduga mempengaruhi kualitas papan lamina BKS. Kerapatan bahan baku yang rendah menunjukkan bahwa jaringan parenkim lebih banyak dibandingkan dengan vascular bundles. Jaringan parenkim lebih banyak menyerap air sehingga papan lamina yang dihasilkan memiliki nilai daya serap air yang tinggi dan menghasilkan kekuatan papan lamina yang rendah.

.

Jumlah lapisan dan berat labur juga dianggap mempengaruhi kualitas dari papan lamina yang dihasilkan. Jumlah lapisan sebanyak tiga lapis dianggap kurang meningkatkan kekuatan dari papan lamina. Jumlah lapisan pada papan lamina sebaiknya ditambah agar kekuatan papan lamina yang dihasilkan juga meningkat. Berat labur yang terlalu tinggi atau terlalu rendah juga dianggap mempengaruhi kualitas papan lamina karena garis rekat yang terlalu tebal atau terlalu tipis akan mempengaruhi kekuatan rekat papan lamina.

KESIMPULAN DAN SARAN

Kesimpulan

1. Variasi berat labur hanya berpengaruh terhadap pengembangan tebal dan daya serap air, sedangkan sifat-sifat lain tidak berpengaruh nyata. Nilai kadar air dan uji delaminasi telah memenuhi standar JAS 243:2003, sedangkan nilai MOE dan MOR belum memenuhi standar yang ditentukan.

2. Berat labur perekat PF terbaik pada pembuatan papan lamina secara umum ada pada berat labur 260 g/m2.

Saran

DAFTAR PUSTAKA

Achmadi, S.S. 1990. Kimia Kayu. Departemen Pendidikan dan Kebudayaan. IPB Press. Bogor.

American Society for Testing and Materials. 2000. D 143-94. Standard Test Methods for Small Clear Specimens of Timber. Annual Book of ASTM Standard. Philadelphia.

Bakar, E.S 2003. Kayu sebagai substitusi kayu dari hutan alam. Forum Komunikasi Teknologi dan Industri Kayu Jurusan Teknologi Hasil Hutan Fakultas Kehutanan IPB Volume 2/1/Juli 2003. Bogor.

Bakar, E.S., O. Rachman, W. Darmawan, dan I. Hidayat. 1999. Pemanfaatan batang kelapa sawit (Elaeis guineensis) sebagai bahan bangunan dan furniture (II): sifat mekanis kayu kelapa sawit. Penelitian Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor Vol. XII No. 1.

Balfas, J. 1998. Sifat dasar kayu sawit. Prosiding. Diskusi Nasional Hutan Rawa dan Ekspose Hasil Penelitian di Sumatra Utara. 18-19 September 1998. Balai Penelitian Kehutanan.

Balfas, J. 2007. Perlakuan resin pada kayu kelapa. Penelitian Hasil Hutan 25 (2):108-118.

Blass, H.J., P. Aune, B.S. Choo, R. Gorlacher, D.R. Griffiths, B.O. Hilso, P. Racher dan G. Steck, (Eds.). 1995. Timber Engineering Step I, First Edition. Centrum Hout. Netherlands.

Cahyadi, D., A. Firmanti, B. Subiyanto. 2012. Sifat fisis dan mekanis bambu laminasi bahan berbentuk pelupuh (Zephyr) dengan penambahan metanol sebagai pengganti pengencer perekat. Permukiman Vol.7 No.1: 1-4. Canadian Wood Council. 2000. Wood Reference Handbook : A guide to the

architectural use of wood in building construction. Edisi ke-4. Canadian Wood Council. Ottawa.

Darmayadi, D. 2007. Penggunaan kayu laminasi sebagai pengganti kayu solid pada elemen balok. Pondasi Vol.13 No.2.

Direktorat Jenderal Perkebunan Kementerian Pertanian. 2012. Statistik Perkebunan Indonesia Tahun 2010-2012. Deptan RI. Jakarta.

Febrianto, F dan E. S. Bakar. 2004. Kajian Potensi, Sifat-Sifat Dasar dan Kemungkinan Pemanfaatan Kayu Karet (Hevea sp) dan Biomassa Sawit di Kabupaten Musi Bayuansi. Lembaga Manajemen Agribisnis dan Agroindustri. Institut Pertanian Bogor. Bogor.

Ginting, D.A.R. 2012. Balok laminasi dengan kombinasi dari batang kelapa sawit (Elaeis guineensis) dan kayu mahoni (Switenia mahagoni). Skripsi. Universitas Sumatera Utara. Medan

Hadi, M. 2004. Teknik Berkebun Kelapa Sawit. Adicita Karya Nusa. Yogyakarta. Hartono, R., I. Wahyudi, F. Febrianto, W. Dwianto. 2011. Pengukuran Tingkat

Pemadatan Maksimum Batang Kelapa Sawit. Ilmu dan Teknologi Kayu Tropis Vol. 9 No. 1:73-83.

Haygreen, J. G. dan J.L. Bowyer. 1989. Hasil Hutan dan Ilmu Kayu. Penerjemah Sutjipto A. Hadikusumo. Gajah Mada University Press. Yogyakarta. Herawati, E. 2008. Krakteristik glulam dari kayu berdiameter kecil. Tesis. Institut

Pertanian Bogor. Bogor

Herawati, E. 2010. Performance of glued-laminated beams made from small diameter fast-growing tree species. Biological Sciences 1 (1): 37- 42.

Japanese Agricultural Standard. 2003. Japanese Agricultural Standard for Glued Laminated Timber. PT Mutuagung Lestari. Bogor.

Kementerian Kehutanan. 2012. Statistik Kehutanan Indonesia. Kementerian Kehutanan. Jakarta.

Kliwon, S. dan M.I. Iskandar. 2008. Teknologi Kayu Lapis dan Produk Sekundernya. Badan Penelitian dan Pengembangan Kehutanan. Departemen Kehutanan. Jakarta.

Lubis, A.U., P. Guritno dan Darnoko. 1994. Prospek industri dengan bahan baku limbah padat kelapa sawit di Indonesia. Berita Pusat Penelitian Kelapa Sawit. Vol. 2(3):203-209.

Maloney, T.M. 1993. Modern Particle Board an dry Proces Fiberboard Manufacturing. Miller Freeman Inc. San Fransisco.

Manik, P. 1997. Teknologi pembuatan kapal kayu laminasi. Universitas Diponegoro.

Moody R.C., Hernandez R., Liu J.Y. 1999. Glued structural members. Di dalam Wood and Handbook, Wood as Engineering Material. USDA. Madison. Pendidikan Industri Kayu Atas. 1979. Mengenal Sifat-sifat Kayu Indonesia dan

Pizzi, A. 1983. Wood Adhesive: Chemistry and Technology. British Polymer Journal. New York.

Pratisto, A. 2004. Cara Mudah Mengatasi Masalah Statistik dan Rancangan Percobaan dengan SPSS 12. Gramedia. Jakarta.

Prayitno, T. A. 1996. Perekatan Kayu. Fakultas Kehutanan Universitas Gajah Mada. Yogyakarta.

Putra, R.S. 2009. Karakteristik produk komposit dari vascular bundels limbah batang kelapa sawit. Skripsi. Universitas Sumatera Utara. Medan.

Ruhendi, S., D. N. Koroh, F. A. Syamani, H. Yanti, Nurhaida, S. Saad, T. Sucipto. 2007. Analisis Perekatan Kayu. Fakultas Kehutanan Institut Pertanian Bogor. Bogor.

Schniiewind, A.P. dan R.W. Chan. 1989. Concise Encyclopedia of Wood and Wood-Based Materials. Pergamon Press. Colorado

Serrano, E. 2003. Mechanical performance and modelling of glulam. Di dalam : Thelandesson S, Larsen HJ, editor. Timber Engineering. Jhon Wiley & Sons, Ltd. New York.

Setiawan, D.B. 2011. Modulus of rupture balok laminasi kayu bangkirai. Jurnal Teknik Sipil. Politeknik Negeri Semarang. Semarang.

Shaari, K., K.K. Choon dan A.R.M. Ali. 1991. Oil palm stem-Review of research. Research pamphlet No. 107. Forest Research Institute, Malaysia. Kuala Lumpur.

Subiyanto, Bambang, dan Subyakto. 1995. Teknologi pembuatan bambu komposit sebagai pengganti kayu. Prosiding. Seminar Teknik Kimia “Energi & Lingkungan”. Surabaya.

Sulistyawati, I., N. Nugoho, S. Suryokusumo, Y.S. Hadi. 2008. Kekakuan dan kekuatan lentur maksimum balok glulam dan utuh kayu akasia. Teknik Sipil. Vol. 15 No. 3.

Sucipto, T. 2009. Perekat Lignin. Fakultas Pertanian Universitas Sumatera Utara. Medan.

Wardhani, I. Y. 1999. Kualitas perekat kayu lamina dari empat jenis kayu kurang

LAMPIRAN

Lampiran 1. Jumlah kebutuhan perekat untuk setiap berat labur Jumlah perekat untuk berat labur 240 g/m2

= 5,4 g adalah:

Jumlah perekat per bidang rekat (g) =225 cm

2 x 240 g/m²)

10.000

Jumlah perekat per papan (g) = 5,4 g x 2 = 10,8 g Jumlah perekat untuk berat labur 260 g/m2

= 5,85 g adalah :

Jumlah perekat per bidang rekat (g) =225 cm

2 x 260 g/m²)

10.000

Jumlah perekat per papan (g) = 5,85 g x 2 = 11,7 g Jumlah perekat untuk berat labur 280 g/m2

= 6,3 g adalah:

Jumlah perekat per bidang rekat (g) =225 cm

2 x 280 g/m²)

10.000

Jumlah perekat per papan (g) = 6,3 g x 2 = 12,6 g Jumlah perekat untuk berat labur 300 g/m2

= 6,75 g adalah:

Jumlah perekat per bidang rekat (g) =225 cm

2 x 300 g/m²)

10.000

Lampiran 3. Hasil pengujian sifat mekanis papan lamina Kode Ulangan MOE (kg/cm2) MOR (kg/cm2)

I1

1 26.705 95,43

2 38.059 200,69

3 25.580 210,25

Rata-rata 30.115 168,79

I2

1 43.618 272,81

2 31.447 163,94

3 20.132 136,54

Rata-rata 31.732 191,10

I3

1 20.690 122,84

2 16.730 93,80

3 16.335 120,21

Rata-rata 17.918 112,28

I4

1 16.054 110,71

2 12.398 70,84

3 18.732 88,29

Lampiran 4. Analisis ragam kerapatan papan lamina

Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 0,015 3 0,005 4,004 0,052

Galat 0,010 8 0,001

Total 0,025 11

Lampiran 5. Analisis ragam kadar air papan lamina

Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 0,242 3 0,081 0,553 0,660

Galat 1,168 8 0,146

Total 1,410 11

Lampiran 6. Analisis ragam daya serap air 2 jam dan 24 jam Daya serap air 2 jam

Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 205,442 3 68,474 8,369 0,008

Galat 65,453 8 8,182

Total 270,874 11

Uji Duncan daya serap air 2 jam

Berat labur Ulangan Subset for alpha = 0,05

1 2 3

240 3 26,2800

260 3 31,5933 31,5933

280 3 33,0267 33,0267

300 3 37,8900

Daya serap air 24 jam

Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 556.524 3 185.508 8.977 0,006

Galat 165.312 8 20.664

Total 721.836 11

Uji Duncan daya serap air 24 jam

Berat labur Ulangan Subset for alpha = 0,05

1 2

240 3 79,8667

260 3 92,0933

280 3 92,2733

300 3 98,6833

Sig. 1,000 0,127

Lampiran 7. Analisis ragam pengembangan tebal 2 jam dan 24 jam Pengembangan tebal 2 jam

Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 42,171 3 14,057 6,096 0,018

Galat 18,448 8 2,306

Uji Duncan pengembangan tebal 2 jam

Berat labur Ulangan Subset for alpha = 0,05

1 2

240 3 2,6800

260 3 2,7300

280 3 4,2167

300 3 7,2967

Sig. 0,269 1,000

Pengembangan tebal 24 jam

Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 211,932 3 70,644 8,659 0,007

Galat 65,270 8 8,159

Total 277,201 11

Uji Duncan pengembangan tebal 24 jam

Berat labur Ulangan Subset for alpha = 0,05

1 2

240 3 2,8933

260 3 3,5933

280 3 7,9367

300 3 13,4267

Lampiran 8. Analisis ragam MOR (modulus of rupture) papan lamina Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 20136,489 3 6712,163 4.021 0,116

Galat 19824,049 8 2478,006

Total 39960,538 11

Lampiran 9. Analisis ragam MOE (modulus of elasticity) papan lamina Jumlah kuadrat db Kuadrat tengah F Hitung Sig

Perlakuan 607,707 3 202,569 4.021 0,051

Galat 403,070 8 50,384