LAMPIRAN

TABEL KRITERIA RATING FMEA

RATING SEVERITY

Efek Kriteria Rangking

Berbahaya tanpa ada peringatan

Dapat membahayakan konsumen

10 Tidak sesuai dengan peraturan pemerintah

Tidak ada peringatan

Berbahaya dan ada peringatan

Dapat membahayakan konsumen

9 Tidak sesuai dengan peraturan pemerintah

Ada peringatan

Sangat tinggi

Sebagian besar menjadi scrap, sisanya dapat disortir (apakah

sudah baik/bisa di rework) 8

Pelanggan tidak puas

Tinggi

Sedikit mengganggu kelancaran produksi

7 Sebagian besar menjadi scrap, sisanya dapat disortir (apakah

sudah baik/bisa di rework)

Pelanggan tidak puas

Sedang

Sebagian kecil menjadi scrap, sisanya dapat disortir (sudah

baik) 6

Rendah

100% produk dapat di-rework

5 Produk pasti dikembalikan oleh konsumen

Sangat Rendah

Sebagian dapat di-rework dan sisanya sudah baik

4 Kemungkinan produk dikembalikan oleh konsumen

Kecil

Hanya sebagian kecil yang dapat di-rework dan sisanya sudah

Baik 3

Rata-rata pelanggan complain

Sangat kecil Komplain hanya diberikan oleh pelanggan tertentu 2

Tidak ada Tidak ada efek buat konsumen 1

RATING OCCURANCE

Peluang Terjadinya Penyebab

Tingkat

Kemungkinan Rangking

Sangat Tinggi

1 dalam 2 10

1 dalam 3 9

Tinggi

1 dalam 8 8

1 dalam 20 7

Sedang

1 dalam 80 6

1 dalam 400 5

1 dalam 2.000 4

Rendah

1 dalam 15.000 3

1 dalam 150.000 2

RATING DETECTION

Keterangan Rangking

Selalu jelas, sangat mudah untuk diketahui 1

Jelas bagi indera manusia 2

Memerlukan inspeksi 3

Inspeksi yang hati-hati dengan indera manusia 4

Inspeksi yang sangat hati-hati dengan indera manusia 5

Memerlukan bantuan dan/atau pembongkaran sederhana 6

Diperlukan inspeksi dan/atau pembongkaran 7

Diperlukan inspeksi dan/atau pembongkaran yang kompleks 8

Kemungkinan besar tidak dapat dideteksi 9

DAFTAR PUSTAKA

Devi, Kadek Putri Trisna, Dkk. 2016. Analisis Pengendalian Mutu pada Pengolahan Ikan Pelagis Beku di PT. Perikanan Nusantara (Persero) Cabang Benoa Bali

Emi, Rusmiati. 2014. Penerapan Fuzzy Failure Mode And Effect Analysis (Fuzzy Fmea) Dalam Mengidentifikasi Kegagalan Pada Proses Produksi Di PT. Daesol Indonesia

Ginting, Rosnani. 2007. Sistem Produksi. Yogyakarta: Graha Ilmu.

Kusumadewi, Sri dan Hari Purnomo. 2002. Analisis & Desain Fuzzy Menggunakan Tool. Box Matlab. Yogyakarta: Graha Ilmu.

_______________. 2004. Aplikasi Logika Fuzzy untuk Pendukung Keputusan. Edisi 2.Yogyakarta: Graha Ilmu.

Kokasih, Wilson. 2016. Fuzzy Assessment Simulation For Classifying Production Equipment In Practice Of Total Productive Maintenance.

McDermot, E. Robin E. 2009. The Basic of FMEA. Edisi 2. USA : CRC Press.

Montgomery, C. Douglas. 2009. Introduction to Statistical Quality Control, Sixth Edition. 2009. USA: John Wiley & Sons, Inc.

Puente, Javier, Dkk. 2001. A Decision Support System For Appliying Failure Mode And Effect Analysis.

BAB III

LANDASAN TEORI

3.1. Definisi Kualitas1

1

Douglas C. Montgomery. Introduction to Statistical Quality Control, Sixth Edition. 2009. USA: John Kualitas adalah didasari dengan penglihatan kasat mata para pelanggan.

Pernyataan ini sama seperti penawaran yang sering dilakukan dalam menjawab

pertanyaan dengan sembrono. Namun, mereka lebih sering membuat sebuah tawaran

melalui pengertian arti dari kualitas yang sebenarnya daripada menanggapi

pernyataan dari orang lain. Dalam kehidupan sehari-hari, cara mengidentifikasi

kualitas adalah murni dari kata-kata orang saja. Ini didasari oleh persepsi

individu-individu atau sekelompok orang dalam membuat sebuah ketentuan.

Mutu adalah sesuatu yang diputuskan oleh pelanggan. Mutu didasarkan pada

pengalaman aktual pelanggan terhadap produk atau jasa, diukur berdasarakan

persyaratan pelanggan tersebut dan selalu mewakili sasaran yang bergerak dalam

pasar yang penuh persaingan. Mutu produk atau jasa diartikan sebagaikeseluruhan

gabungan karakteristik produk dan jasa dari pemasaran, rekayasa, pembuatan dan

pemeliharaan yang membuat produk atau jasa digunakan memenuhi harapan harapan

pelanggan. Kualitas adalah ukuran seberapa mampu suatu barang atau jasa

memenuhi kebutuhan konsumen sesuai dengan standar terntentu. Standar tersebut

mungkin berkaitan dengan waktu, bahan, kinerja, keandalan, atau karakterisrik yang

Lima dimensi servqual (service quality) oleh Parasuraman (1998), yaitu sebagai berikut:

1. Tangible meliputi fasilitas fisik yang nampak pada penyediaan jasa, peralatan dan penampilan karyawan.

2. Reliability adalah kemampuan perusahaan jasa memberikan jasa yang dijanjikan secara terpercaya dan akurat.

3. Responsiveness, yaitu keinginan para karyawan untuk membantu Customer dan memberikan pelayanan yang diharapkan.

4. Assurance menunjukkan pada pengetahuan dan keterampilan karyawan perusahaan serta kemampuan mereka untuk memberikan atau membangkitkan

kepercayaan pelanggan.

5. Empathy adalah perhatian pribadi yang diberikan perusahaan jasa kepada setiap pelanggan.

3.2. Pengendalian Kualitas dengan Seven Tools2

1. Peningkatan kemampuan berkompetisi.

Fungsi tujuh alat adalah untuk meningkatkan kemampuan perbaikan proses,

sehingga diperoleh:

2. Penurunan cost of quality dan peningkatan fleksibilitas harga. 3. Meningkatkan produktivitas sumber daya.

2

Maksud dan tujuan penggunaan seven tools adalah sebagai berikut: 1. Mengetahui masalah.

2. Mempersempit ruang lingkup masalah.

3. Mencari faktor yang diperkirakan merupakan penyebab.

4. Memastikan faktor yang diperkirakan menjadi penyebab.

5. Mencegah kesalahan akibat kurang hati-hati.

6. Melibat akibat perbaikan.

7. Mengetahui hasil yang menyimpang atau terpisah dari hasil lainnya.

Untuk penyelesaian masalah dan perbaikan kualitas dengan menggunakan

seven tools dapat membuat proses penyelesaian masalah menjadi lebih cepat dan sistematis. Seven tools dapat digunakan dengan profesional untuk memudahkan proses perbaikan kualitas.

Konsep seven tools berasal dari Kaoru Ishikawa, ahli kualitas ternama dari Jepang. Menurut Ishikawa, 955 permasalahan kualitas dapat diselesaikan dengan

seven tools. Kunci sukses untuk memecahkan masalah ini adalah kemampuan untuk mengidentifikasi masalah, menggunakan pendekatan seven tools berdasarkan masalah dasar, mengkomunikasikan solusi secara tepat kepada yang lain. Untuk

memecahkan masalah sebaiknya dimulai dengan menggunakan pareto diagram dan

Ketujuh alat pengendalian kualitas tersebut adalah:

1. Stratification (Stratifikasi atau Pengelompokan Data)

Stratification merupakan usaha pengelompokkan data ke dalam kelompok-kelompok yang mempunyai karakteristik yang sama. Kegunaan stratification

adalah:

a. Mencari faktor-faktor penyebab utama kualitas secara mudah.

b. Membantu pembuatan scatter diagram.

c. Mempelajari secara menyeluruh masalah yang dihadapi.

Tabel 3.1. Stratifikasi Kode

Cacat Kondisi Jumlah

A B C D E F

Bagian belakang kotor Bagian belakang tidak rapih Bagian depan ada getaran Bagian depan sobek Busa tidak rapih

Jahitan jaring tidak rapih

3 4 3 2 1 2

JUMLAH 15

2. Check Sheet (Lembar Pemeriksaan)

Check Sheet merupakan alat praktis yang digunakan untuk mengumpulkan, mengelompokkan, dan menganalisis data secara sederhana dan mudah. Tujuan

utama dari check sheet adalah untuk memastikan bahwa data dikumpulkan dengan hati-hati dan teliti dengan menggunakan mengoperasikan pegawai untuk

pengendalian proses dan pemecahan masalah. Data seharusnya disajikan agar

dapat digunakan dengan mudah dan cepat dan dianalisis. Format dari check

berdasarkan harian dan mingguan dan beberapa pemeriksaan seperti temperatur

juga diukur.

Ada beberapa jenis check sheet yang dikenal dan umum dipergunakan untuk keperluan pengumpulan data, yaitu:

a. Production process distribution check sheet

Check sheet ini dipergunakan untuk mengumpulkan data yang berasal dari proses produksi atau proses kerja lainnya. Output kerja sesuai dengan klasifikasi yang telah ditetapkan dimasukkan dalam lembar kerja, sehingga

akhirnya secara langsung akan dapat diperoleh pola distribusi yang terjadi.

b. Defective check sheet

Untuk mengurangi jumlah kesalahan atau cacat yang ada dalam suatu proses

kerja maka terlebih dahulu harus mampu diidentifikasikan jenis kesalahan

yang ada dan persentasenya. Setiap kesalahan biasanya akan diperoleh dari

faktor-faktor penyebab yang berbeda sehingga tindakan korektif yang tepat

harus diambil sesuai dengan jenis kesalahan dan penyebabnya tersebut.

Tabel 3.2. Check Sheet

Kesalahan Jumlah Kesalahan dalam

Satu Semester Total

Cara mengajar

Pelayanan administrasi Pelayanan perpustakaan Tidak ada dukungan

IIIII IIIII III IIIII IIIII IIIII IIIII IIIII IIIII IIIII IIIII IIIII IIIII IIIII II

8 20 15 22

Histogram adalah salah satu metode statistik untuk mengatur data sehingga dapat

dianalisis dan diketahui distribusinya. Histogram merupakan tipe grafik batang

dimana sejumlah data dikelompokkan ke dalam beberapa kelas dengan interval

tertentu. Setelah jumlah data dalam setiap kelas (frekuensi) diketahui, maka dapat

dibuat histogram dari data tersebut. Dari histogram ini dapat terlihat gambaran

penyebaran data apakah sesuai dengan yang diharapkan atau tidak.

Gambar 3.1. Diagram Histogram

4. Pareto Diagram

Pareto Diagram dibuat untuk menemukan atau mengetahui masalah atau penyebab yang merupakan kunci dalam penyelesaian masalah dan perbandingan

terhadap keseluruhan. Dengan mengetahui penyebab-penyebab yang dominan

maka akan bisa ditetapkan prioritas perbaikan. Perbaikan pada faktor penyebab

yang dominan ini akan membawa pengaruh yang lebih besar dibandingkan

dengan penyelesaian penyebab yang tidak berarti.

Diagram Pareto merupakan metode untuk mencari sumber kesalahan,

pada usaha-usaha pemecahannya. Diagram Pareto didasarkan pada hasil kerja

Alfredo Pareto, seorang ahli ekonomi pada abad ke-19. Joseph M Juran

mempopulerkan akibat kerja Pareto ini saat mengemukakan bahwa 80%

masalah-masalah yang dihadapi perusahaan merupakan akibat dari hanya 20% dari

penyebabnya.

Dalam suatu kasus, diagram Pareto yang dibangun untuk frekuensi dan

dolar. Mesin 35 memiliki jumlah terbesar ketidaksesuaian, tetapi mesin 51

memiliki nilai dollar terbesar. Diagram Pareto dapat dibedakan dari histogram

oleh fakta bahwa skala horisontal diagram Pareto adalah kategoris, sedangkan

skala vertikal adalah numerik. Diagram Pareto digunakan untuk mengidentifikasi

masalah. Biasanya, 75% dari total hasil dari 25% dari item, fakta ini ditunjukkan dimana mesin 35 dan 51 menyumbang sekitar 75% dari total. Sebenarnya, hal

yang paling penting dapat diidentifikasi dengan mendaftarkannya dalam urutan.

Namun, grafik memiliki keuntungan dari memberikan dampak visual,

menunjukkan beberapa karakteristik penting yang memerlukan perhatian.

Sumber daya tersebut kemudian diarahkan untuk mengambil tindakan perbaikan

yang diperlukan.

5. Scatter Diagram (Diagram Pencar)

Scatter Diagram digunakan untuk melihat korelasi (hubungan) dari suatu faktor penyebab yang berkesinambungan terhadap suatu karakteristik kualitas hasil.

Pada umumnya apabila dibicarakan tentang hubungan antara dua jenis data,

sesungguhnya dibicarakan tentang:

a. Hubungan sebab akibat.

b. Suatu hubungan antara satu dan lain sebab.

c. Hubungan antara satu sebab dengan dua sebab lainnya.

Gambar 3.3. Diagram Scatter

6. Control Chart (Peta Kontrol / Bagan Kendali)

Control Chart merupakan suatu grafik yang digunakan untuk menentukan apakah suatu proses maupun kualitas produk berada dalam keadaan stabil atau tidak.

Apabila semua data berada dalam batas kontrol, maka proses dikatakan dalam

batas kendali (stabil).

Bagan kendali mutu untuk karakteristik yang terukur, bila suatu catatan di

buat berdasarkan karakteristik mutu yang di ukur secara sebenarnya/ dinyatakan

dalam numerik atau satuan seperti : diameter, panjang, berat, volume dan sebagainya.

1) Peta X dan R

Untuk metode yang digunakan untuk pengendalian kualitasnya, metode yang

digunakan berupa peta kendali X dan R. digunakannya jenis peta kendali ini

karena data yang ada merupakan data variable kuantitatif dan sample yang

diambil merupakan jenis sample kelompok.

Untuk membuat Peta kontrol x dapat digunakan rumus-rumus sebagai

berikut: R A x LCL R A x UCL 2 2 − = + = 10 9 8 7 6 5 4 3 2 1 9,6 9,2 8,8 8,4 8,0

Sa m ple

S a m p le M e a

n __X= 9,117U C L= 9,242 LC L= 8,991

10 9 8 7 6 5 4 3 2 1 0,48 0,36 0,24 0,12 0,00

Sa m ple

S a m p le R a n g e _ R= 0,26 U C L= 0,5210

LC L= 0

1 1 1 1 1 1

Xbar-R Chart of OP1 -1 ; ...; OP3 -2

2) Peta X dan S

Peta kendali standar deviasi digunakan untuk mengukur tingkat keakurasian

suatu proses. Adapun langkah-langkah pembuatan peta kendali X dan S

adalah sebagai berikut :

a) Tentukan ukuran contoh/subgrup (n > 10),

b) Kumpulkan banyaknya subgrup (k) sedikitnya 20–25 sub-grup,

c) Hitung nilai rata-rata dari setiap subgrup, yaitu x,

d) Hitung nilai rata-rata dari seluruh x, yaitu x yang merupakan garis tengah

(center line) dari peta kendali x,

e) Hitung simpangan baku dari setiap subgrup yaitu S,

S =

) 1 (

)

( 2

−

− −

∑

n n

X Xi

f) Hitung nilai rata-rata dari seluruh s, yaitu S yang merupakan garis tengah

dari peta kendali S,

Hitung batas kendali dari peta kendali x :

UCL = x +

LCL = x –

dimana = A3

Sehingga :

UCL = x + (A3.S)

h) Hitung batas kendali untuk peta kendali S :

UCL = S +

dimana 1 + = B4

LCL = S -

dimana 1 - = B3

Sehingga :

UCL = B4 . S

LCL = B3 . S

3) Peta I-MR

Peta Kontrol I dan MR merupakan dua peta pengendali yang saling

membantu dalam mengambil suatu keputusan mengenai kualitas proses. Peta

control I merupakan peta pengendali untuk melihat apakah proses masih

berada dalam batas pengendalian atau tidak. Kondisi tersebut dapat dilihat

dari produk yang sedang dalam proses. Pengendali ini juga akan

menunjukkan apakah rata-rata produk yang dihasilkan sesuai dengan standar

pengendalian yang digunakan perusahaan.

4) Peta Moving Average

Pihak manajemen memiliki kewajiban untuk memastikan bahwa proses yang

diramalkan seperti yang ditunjukkan control chart, tapi juga dapat menghasilkan scrap.

b. Control Chart untuk atribut

Yaitu Control Chart untuk karakteristik kualitas yang tidak mudah

dinyatakan dalam bentuk numerik. Control Chart untuk atribut ini terdiri dari p chart, np chart, u chart,dan c chart.

1) Peta p

Peta ini menggambarkan bagian yang ditolak karena tidak sesuai dengan

spesifikasi yang diinginkan. Untuk membuat peta p ini dapat digunakan

rumus-rumus sebagai berikut:

∑

∑

= = = = k i i k i i n p n p CL 1 1 1 n p p pUCL= +3 (1− )

n p p p

Gambar 3.5. Peta P

2) Peta np

Peta ini menggambarkan banyaknya unit yang ditolak dalam sampel yang

berukuran konstan. Untuk membuat peta np ini dapat digunakan

rumus-rumus sebagai berikut:

n k p p n CL k i o

∑

= == 1 1

) 1 (

3 o o

o np p

p n

UCL= + −

) 1 (

3 o o

o np p

p n

LCL= − −

3) Peta c

Peta ini menggambarkan banyaknya ketidaksesuaian atau kecacatan

dalam sampel berukuran konstan. Satu benda yang cacat memuat paling

sedikit satu ketidaksesuaian, tetapi sangat mungkin satu unit sampel

k p c CL k i

∑

= == 1 1

c c UCL= +3

c c LCL= −3

4) Peta u

Peta ini menggambarkan banyaknya ketidaksesuaian dalam satu unit

sampel dan dapat dipergunakan untuk ukuran sampel tidak konstan.

Untuk membuat peta u ini dapat dipergunakan rumus-rumus sebagai

berikut:

∑

∑

= = = = k i i k i n p u CL 1 1 1 n u u UCL= +3n u u LCL= −3

7. Cause and Effect Diagram (Diagram Sebab Akibat)

Diagram ini dikenal dengan istilah diagram tulang ikan (fish bone diagram) yang diperkenalkan pertama kalinya oleh Prof. Kaoru Ishikawa (Tokyo University) pada tahun 1943. Diagram ini berguna untuk menganalisis dan menemukan

faktor-faktor yang berpengaruh secara signifikan di dalam menentukan

karakteristik kualitas output kerja. Di samping itu juga diagram ini berguna untuk mencari penyebab-penyebab yang sesungguhnya dari suatu masalah.

Dalam hal ini metode sumbang saran (brainstorming method) akan cukup efektif digunakan untuk mencari faktor-faktor penyebab terjadinya penyimpangan kerja

secara detail.

Untuk mencari faktor-faktor penyebab terjadinya penyimpangan kualitas hasil

kerja, maka orang akan selalu mendapatkan bahwa ada lima faktor penyebab

utama yang signifikan yang perlu diperhatikan, yaitu:

a. Manusia (Man)

b. Metode kerja (Work method)

c. Mesin atau peralatan kerja lainnya (Machine/Equipment) d. Bahan-bahan baku (Raw material)

e. Lingkungan kerja (Work environment) Diagram ini berguna di dalam:

a. Menganalisis kondisi aktual untuk tujuan suatu produk atau peningkatan

kualitas pelayanan, mengefisiensikan penggunaan sumber daya alam (SDA)

dan sumber daya manusia (SDM), dan pengurangan biaya-biaya yang tidak

b. Mengeliminasi kondisi-kondisi yang menyebabkan ketidakseragaman produk

atau pelayanan, dan keluhan pelanggan.

c. Standarisasi dari keberadaan dan usul-usul terhadap operasi.

d. Pendidikan dan pelatihan personel-personel yang ada di dalam pengambilan

keputusan.

MANUSIA METODE KERJA

LINGKUNGAN

KERJA BAHAN BAKU

MESIN / PERALATAN

KUALITAS

Gambar 3.7. Fish Bone Diagram

3.3. FMEA (Failure Mode and Effect Analysis)3

1. Meningkatkan reliabilitas dan kualitas produk/proses.

FMEA merupakan suatu metode yang sistematik dalam mengidentifikasi dan

mencegah masalah yang terjadi pada produk dan proses. Penggunaan efektif FMEA

dapat menghasilkan pengurangan dalam hal berikut :

2. Meningkatkan kepuasan pelanggan.

3. Cepat dalam mengidentifikasi dan mengurangi kecacatan yang terjadi pada

produk/proses.

4. Memprioritaskan pada kekurangan produk/proses.

3

5. Mendapatkan perekayasaan atau pembelajaran keorganisasian.

6. Menekankan pada pencegahan terjadinya masalah.

7. Mempunyai sistem pengulangan jenis kecacatan komponen yang sistematik

untuk meyakinkan bahwa beberapa kegagalan minimal menghasilkan kerugian

bagi produk dan proses.

8. Mengetahui efek-efek dari kegagalan pada produk atau proses yang diteliti dan

fungsi-fungsinya.

9. Menetapkan komponen-komponen dari produk atau proses yang gagal akan

memiliki efek kritis pada produk atau proses dan kecacatan-kecacatan tersebut

akan menghasilkan efek merugikan.

Tujuan dari penerapan FMEA adalah mencegah masalah terjadi pada proses

dan produk. Jika digunakan dalam desain dan proses manufaktur, FMEA dapat

mengurangi atau menekan biaya dengan mengidentifikasi dan memperbaiki produk

dan proses secara cepat pada saat proses pengembangan. Pembuatannya relatif

mudah serta tidak membutuhkan biaya yang banyak. Hasilnya adalah proses menjadi

lebih baik karena telah dilakukan tindakan koreksi dan mengurangi serta

mengeliminasi kegagalan.

Dalam industri otomotif, kebanyakan perusahaan membagi FMEA ke dalam

dua jenis yaitu sebagai berikut:

1. Design FMEA Berfokus pada pemeriksaan fungsi subsistem, komponen atau sistem utama. Fokus dari desain FMEA adalah pada desain produk yang akan

Kemudian mengurutkan kegagalan tersebut berdasarkan dampak yang diakibatkan

produk.

3. Process FMEA Berfokus pada penelitian proses yang digunakan untuk membuat komponen, subsistem, atau sistem utama. Process FMEA mengungkap masalah

yang berkaitan dengan proses pembuatan produk. Process FMEA digunakan

untuk mengidentifikasi jenis-jenis kegagalan proses dengan pengurutan tingkat

kegagalan dan membantu untuk menetapkan prioritas berdasarkan dampak yang

diakibatkan baik pada pelanggan eksternal maupun internal. Penerapan process

FMEA membantu untuk mengidentifikasi penyebab-penyebab yang potensial

pada manufaktur maupun perakitan dalam rangka menetapkan kendali untuk

mengurangi dan mendeteksi kejadian.

3.3.1. Tahapan Pembuatan FMEA (Failure Mode and Effect Analysis)

Prosedur dalam pembuatan FMEA mengikuti sepuluh tahapan berikut ini

1. Melakukan peninjauan terhadap proses.

2. Mengidentifikasi potential failure mode (mode kegagalan potensial) padaproses. 3. Membuat daftar potential effect (akibat potensial) dari masing-masing mode

kegagalan.

4. Menentukan peringkat severity untuk masing-masing cacat yang terjadi. 5. Menentukan peringkat occurance untuk masing-masing mode kegagalan.

6. Menentukan peringkat detection untuk masing-masing mode kegagalan dan/atau akibat yang terjadi.

8. Membuat prioritas mode kegagalan berdasarkan nilai RPN untuk dilakukan

tindakan perbaikan.

9. Melakukan tindakan untuk mengeliminasi atau mengurangi kegagalan yang

paling banyak terjadi.

10.Mengkalkulasi hasil RPN sebagai mode kegagalan yang dikurangi atau

dieliminasi.

Kesepuluh tahapan tersebut dituangkan ke dalam lembar kerja FMEA.

3.4. Logika Fuzzy4

1. Konsep logika fuzzy mudah dimengerti. Konsep matematis yang mendasari

penalaran fuzzy sangat sederhana dan mudah dimengerti.

Logika fuzzy adalah suatu cara yang tepat untuk memetakan suatu ruang input

ke dalam suatu ruang output. Logika fuzzy merupakan salah satu metode untuk melakukan analisa system yang mengandung ketidakpastian. Penerapan logika fuzzy

dalam FMEA adalah untuk membantu menentukan nilai Risk Priority Number dari kegagalan yang terjadi. Dengan melakukan metode fuzzy FMEA ini, perusahaan dapat menentukan proses mana yang harus diprioritaskan untuk diberikan solusinya

secara bertahap sehingga dapat meminimalkan terjadinya kegagalan dalam proses

produksi. Terdapat beberapa alasan mengapa orang menggunakan logika fuzzy antara lain :

2. Logika fuzzy sangat fleksibel.

4

Sri Kusumadewi, Hari Purnomo. 2003. Analisis & Desain FuzzyMenggunakan Tool. Box Matlab.

3. Logika fuzzy memiliki toleransi terhadap data-data yang tidak tepat.

4. Logikafuzzy mampu memodelkan fungsi-fungsi non linier yang sangat kompleks. 5. Logika fuzzy dapat membangun dan mengaplikasikan pengalaman-pengalaman

para pakar secara langsung tanpa harus melalui proses pelatihan.

6. Logikafuzzy dapat bekerjasama dengan teknik-teknik kendali secara

konvensional.

7. Logika fuzzy didasarkan pada bahasa alami.

3.5. Fungsi Keanggotaan5

Ada dua keadaan himpunan fuzzy yang linier. Pertama, kenaikan derajat

eanggotaan nol [0] bergerak ke kanan menuju ke nilai domain yang memiliki derajat

keanggotaan lebih tinggi.

Fungsi keanggotaan (membership function) adalah suatu kurva yang

menunjukkan pemetaan titik-titik input data ke dalam nilai keanggotaannya (sering

juga disebut dengan derajat keanggotaan ) yang memiliki interval antara 0 dan 1.

Salah satu cara yang dapat digunakan untuk mendapatkan nilai keanggotaan adalah

dengan melalui pendekatan fungsi.

3.5.1. Representasi Linier

Pada representasi linier, pemetaan input ke derajat keanggotaannya

digambarkan sebagai suatu garis lurus. Bentuk ini paling sederhana dan menjadi

pilihan yang baik untuk mendekati suatu konsep yang kurang jelas.

5

Gambar 3.8. Representasi Linear Naik

Fungsi keanggotaan :

µ[x] =

Kedua, merupakan kebalikan yang pertama. Garis lurus dimulai dari nilai

domain dengan derajat keanggotaan tertinggi pada sisi kiri, kemudian bergerak

menurun ke nilai domain yang memiliki derajat keanggotaan lebih rendah.

Gambar 3.9. Representasi Linear Turun

Fungsi keanggotaan :

µ[x] =

3.5.2. Representasi Kurva Segitiga

Gambar 3.10. Kurva Segitiga

Fungsi keanggotaan :

µ[x] =

3.5.3. Representasi Kurva Trapesium

Kurva segitiga pada dasarnya seperti bentuk segitiga, hanya saja ada beberapa titik yang memiliki nilai keanggotaan 1.

Gambar 3.11. Kurva Trapesium

Fungsi keanggotaan :

3.6. Metode Mamdani

Metode mamdani sering dikenal sebagai metode Max-Min. Metode ini

diperkenalkan oleh Ebrahim Mamdani pada tahun 1975. Untuk mendapatkan output, diperlukan 4 tahapan :

1. Pembentukan himpunan fuzzy

Pada metode mamdani, baik variabel input maupun variabel output dibagi menjadi satu atau lebih himpunan fuzzy.

2. Aplikasi fungsi implikasi (aturan)

Pada metode mamdani, fungsi implikasi yang digunakan adalah Min.

3. Komposisi aturan

Tidak seperti penalaran monoton, apabila sistem terdiri dari beberapa aturan,

maka inferensi diperoleh dari kumpulan dan korelasi antar aturan. Ada 3 metode

yang digunakan dalam melakukan inferensi sistem fuzzy, yaitu : max, additive, dan probabilistic OR (probor).

a. Metode Max (Maximum)

Pada metode ini, solusi himpunan fuzzy diperoleh dengan cara mengambil

nilai maksimum aturan, kemudian menggunakannya untuk memodifikasi

daerah fuzzy, dan mengaplikasikannya ke output dengan menggunakan

operator OR (union). Secara umum dapat dituliskan :

µsf[Xi] = max(µsf[Xi],µkf[Xi])

dengan :

µsf[Xi] = nilai keanggotaan solusi fuzzy sampai aturan ke-i;

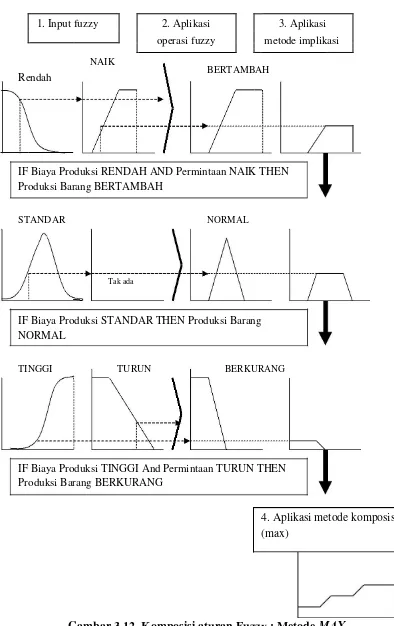

Misalkan ada tiga aturan (proposisi) sebagai berikut :

[R1] IF Biaya Produksi RENDAH And Permintaan NAIK

THEN Produksi Barang BERTAMBAH ;

[R2] IF Biaya Produksi STANDAR

THEN Produksi Barang NORMAL ;

[R3] IF Biaya Produksi TINGGI And Permintaan TURUN

THEN Produksi Barang BERKURANG ;

Proses inferensi dengan menggunakan metode Max dalam melakukan

1. Input fuzzy 2. Aplikasi 3. Aplikasi operasi fuzzy metode implikasi

NAIK

BERTAMBAH

Rendah

IF Biaya Produksi RENDAH AND Permintaan NAIK THEN Produksi Barang BERTAMBAH

STANDAR NORMAL

Tak ada

IF Biaya Produksi STANDAR THEN Produksi Barang NORMAL

TINGGI TURUN BERKURANG

IF Biaya Produksi TINGGI And Permintaan TURUN THEN Produksi Barang BERKURANG

[image:39.595.98.492.100.726.2]4. Aplikasi metode komposisi (max)

4. Penegasan (defuzzy)

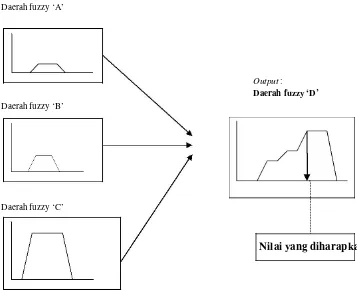

Input dari proses defuzzy adalah suatu himpunan fuzzy yang diperoleh dari

komposisi aturan-aturan fuzzy, sedangkan output yang dihasilkan merupakan suatu bilangan pada domain himpunan fuzzy tersebut. Sehingga jika diberikan

suatu himpunan fuzzy dalam range tertentu, maka harus dapat diambil suatu nilai

crisp tertentu sebagai output seperti terlihat pada gambar 3.13.

Daerah fuzzy ‘A’

Output :

Daerah fuzzy ‘D’

Daerah fuzzy ‘B’

Daerah fuzzy ‘C’

[image:40.595.134.491.277.575.2]Nilai yang diharapkan

Gambar 3.13. Proses Defuzzy

Ada beberapa metode defuzzy yang bisa dipakai pada komposisi aturan

Mamdani, antara lain:

a. Metode Centroid (Composite Moment)

daerah fuzzy. Secara umum dirumuskan :

Untuk variabel kontinu, atau

Untuk variabel diskret

b. Metode Bisektor

Pada metode ini, solusi crisp diperoleh dengan cara mengambil nilai keanggotaan setengah dari jumlah total nilai keanggotaan pada daerah fuzzy. Secara umum

dituliskan :

z p sedemikian hingga∫Rp1µ( z ) dz =∫pRnµ( z )dz

c. Metode Mean of Maximum (MOM)

Pada metode ini, solusi crisp diperoleh dengan cara mengambil nilai rata-rata domain yang memiliki nilai keanggotaan maksimum.

d. Metode Largest of Maximum (LOM)

Pada metode ini, solusi crisp diperoleh dengan cara mengambil nilai terbesar dari domain yang memiliki nilai keanggotaan maksimum.

e. Metode Smallest of Maximum (SOM)

3.7. Fuzzy FMEA (Failure Mode and Effect Analysis)

Fuzzy FMEA (Failure Mode and Effect Analysis) merupakan metodologi yang memakai logika fuzzy dalam mengindentifikasi permasalahan atau penyebab kegagalan yang terjadi melalui pertimbangan kriteria Severity (S),

Occurance (O), dan Detectability (D). Logika fuzzy pada metode FMEA ini dapat dikombinasikan antara severity, occurance, dan detectability untuk struktur hasil yang lebih fleksibel.

Fuzzy FMEA memakai aturan-aturan fuzzy yang didapatkan dari formulasi linguistic kedalam bentuk “If – Then” rules melalui variable linguistic dari kriteria

Severity (S), Occurance (O), dan Detectability (D) sebagai input numeriknya dengan range rating antara 1 -10 untuk kemudian diterjemahkan kedalam bentuk

linguistik Very Low (VL), Low (L), Moderate (M), High (H), dan Very High (VH). Untuk output FRPN (Fuzzy Risk Priority Number) yang memiliki range dari 1 – 1000 merupakan hasil perkalian matematis input-input numeric (S,O,dan D)

BAB IV

METODOLOGI PENELITIAN

4.1. Jenis Penelitian6

6

Sukaria Sinullingga. Metode Penelitian. (Medan :USU press, 2013) h.34-35.

Jenis penelitian ini termasuk penelitian deskriptif, karena penelitian ini

dilakukan untuk mendeskripsikan secara sistematik, faktual dan akurat tentang

fakta-fakta dan sifat-sifat suatu objek atau populasi tertentu.

4.2. Objek Penelitian

Objek penelitian pada penelitian ini adalah jumlah produk crumb rubber yang di rework.

4.3. Variabel Penelitian

Variabel adalah sesuatu yang memiliki nilai yang berbeda-beda atau

bervariasi. Nilai dari variabel dapat bersifat kuantitatif atau kualitatif (Sinulinggga,

2015). Variabel-variabel yang terdapat dalam penelitian ini adalah:

1. Variabel Independen

a. Bahan baku karet

b. Proses produksi

2. Variabel Dependen

Variabel dependen merupakan variabel yang dipengaruhi. Variabel tersebut yaitu

kualitas produk crumb rubber.

4.4. Kerangka Konseptual Penelitian

Kerangka berpikir menunjukan hubungan logis antara faktor / variabel yang

telah diidentifikasi penting untuk menganalisis masalah penelitian (Sinulingga,

2015). Kerangka berpikir dapat dilihat pada Gambar 4.1.

Bahan Baku Proses

Produksi

Crumb Rubber

Variabel independen Variabel dependen

Rework

Gambar 4.1. Kerangka Berpikir

4.5. Blok Diagram Prosedur Penelitian

Prosedur penelitian adalah tahapan-tahapan dalam melaksanakan suatu

penelitian. Blok diagram prosedur dalam penelitian ini dapat dilihat pada Gambar

Identifikasi Masalah

Banyaknya terjadi rework yang disebabkan kecacatan atribut

Studi Pendahuluan

- Kondisi Perusahaan - Proses Produksi Crumb Rubber

- Informasi Pendukung

Pengumpulan Data

Pengumpulan Data Sekunder

- Sejarah Perusahaan - Struktur Organisasi

- Data jumlah produk yang di rework Juni 2015 – Mei 2016

- Data jumlah produksi Juni 2015 – Mei 2016

Pengolahan Data

Pengolahan Data SQC

- Pembuatan Check Sheet - Pembuatan stratifikasi

- Pembuatan histogram

- Pembuatan pareto diagram

- Pembuatan scatter diagram

- Pembuatan control chart

- Pembuatan cause effect diagram

- Perhitungan FMEA

Pengolahan Data Fuzzy FMEA

-Peninjauan terhadap proses.

-Pengidentifikasi potential failure mode (mode kegagalan potensial) pada proses.

-Pembuatan daftar potential effect (akibat potensial) -Penentuan peringkat severity untuk masing-masing cacat yang terjadi.

-Penentuan peringkat occurance untuk masing-masing mode kegagalan.

-Penentuan peringkat detection untuk masing-masing mode kegagalan dan/atau akibat yang terjadi.

-Dihitung nilai Risk Priority Number (RPN) untuk masing-masing cacat.

-Dibuat prioritas mode kegagalan berdasarkan nilai RPN untuk dilakukan tindakan perbaikan.

-Dilakukan tindakan untuk mengeliminasi atau mengurangi kegagalan yang paling banyak terjadi.

-Dikalkulasi hasil RPN sebagai mode kegagalan yang dikurangi atau

dieliminasi.

-Perhitungan Proses Fuzzifikasi

-Penentuan Kategori yang perlu menjadi perhatian untuk perbaikan dari nilai FRPN

Analisis Pemecahan Masalah

Kesimpulan dan Saran Mulai

Selesai

Studi Literatur

- Teori Pengendalian Kualitas - SQC

[image:46.595.208.403.101.720.2]- Fuzzy FMEA

4.6. Pengumpulan Data

Berdasarkan cara pengumpulannya, data yang digunakan dalam penelitian

ini adalah:

1. Data sekunder diperoleh berdasarkan data dokumentasi perusahaan. Data yang

termasuk kategori ini adalah:

a. Sejarah perusahaan.

b. Struktur organisasi.

c. Data jumlah produk rework.

d. Data jumlah produksi.

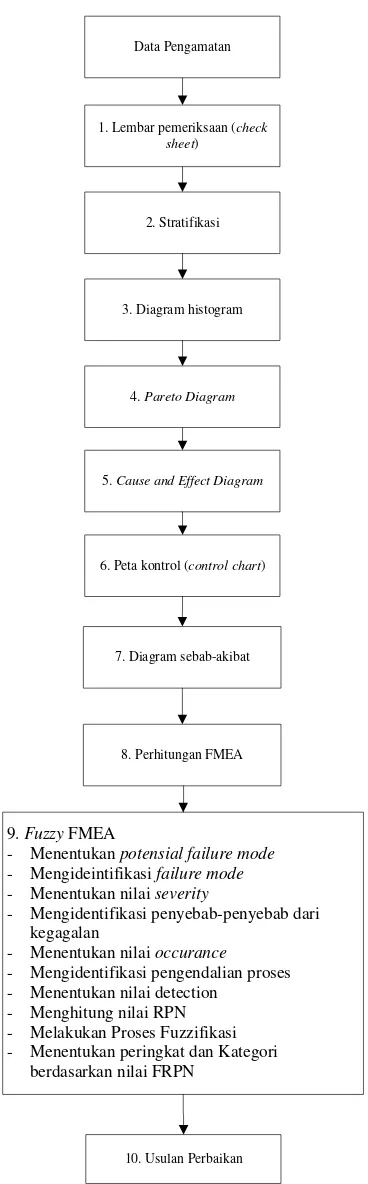

4.7. Pengolahan Data

Pengolahan data dilakukan setelah keseluruhan data yang dibutuhkan baik

data primer maupun data sekunder terkumpul, maka dilakukan pengolahan data.

1. Lembar pemeriksaan (check sheet)

2. Stratifikasi

3. Diagram histogram

5. Cause and Effect Diagram

6. Peta kontrol (control chart) 4. Pareto Diagram

Data Pengamatan

8. Perhitungan FMEA

9. Fuzzy FMEA

- Menentukan potensial failure mode

- Mengideintifikasi failure mode

- Menentukan nilai severity

- Mengidentifikasi penyebab-penyebab dari kegagalan

- Menentukan nilai occurance

- Mengidentifikasi pengendalian proses - Menentukan nilai detection

- Menghitung nilai RPN - Melakukan Proses Fuzzifikasi - Menentukan peringkat dan Kategori

berdasarkan nilai FRPN

[image:48.595.202.386.122.714.2]10. Usulan Perbaikan 7. Diagram sebab-akibat

4.8. Analisis Pemecahan Masalah

Analisis pemecahan masalah berawal dari perbaikan terhadap penyebab dari

jenis kecacatan yang terbanyak yang terjadi di perusahaan tersebut. Metode yang

digunakan untuk menganalisis pemecahan masalah penelitian ini dapat dilakukan

dengan metode SQC dan metode fuzzy FMEA untuk mengetahui dan mencegah

masalah yang terjadi pada proses secara cepat.

4.9. Kesimpulan Dan Saran

Kesimpulan dan saran dalam penelitian ini adalah butir-butir pernyataan tegas

dan jelas terkait dengan tujuan dan analisis penelitian untuk menyelesaikan

BAB V

PENGUMPULAN DAN PENGOLAHAN DATA

5.1. Pengumpulan Data

Pengumpulan data yang diambil yaitu data sekunder. Data sekunder yang

diperoleh dari bagian dokumentasi perusahaan berupa jumlah produksi dan data

jumlah produk crumb rubber yang di rework.

5.1.1. Data Produksi

Data produksi crumb rubber yang dikumpulkan dari hasil dokumentasi

perusahaan selama bulan Juni 2015 sampai Mei 2016 dapat dilihat pada Tabel 5.1.

Tabel 5.1. Data Produksi Produk Crumb rubber Bulan Total Produksi (Kg)

Juni 2015 413.261

Juli 2015 382.595

Agustus2015 498.073

September 2015 489.695

Oktober 2015 539.192

November 2015 494.931

Desember 2015 495.204

Januari 2016 412.714

Februari 2016 202.170

Maret 2016 97.294

April 2016 192.985

5.1.2. Data Kecacatan

Data kecacatan produk crumb rubber yang dikumpulkan dari hasil

dokumentasi kecacatan perusahaan selama bulan Juni 2015 sampai Mei 2016 dapat

dilihat pada Tabel 5.2.

Tabel 5.2. Data Kecacatan Produk yang di Rework

Periode Jenis Kecacatan yang di Rework (Kg) Total (Kg) Keras Lembek Mata Ikan

Juni 2015 34301 23969 29755 88025

Juli 2015 24486 29460 22573 76519

Agustus2015 60267 29884 40842 130993

September 2015 37217 54846 27913 119975

Oktober 2015 67399 33969 49606 150974

November 2015 50483 28211 37615 116309

Desember 2015 76261 15847 33179 125287

Januari 2016 23937 34255 21048 79241

Februari 2016 13141 9704 9300 32145

Maret 2016 3405 3113 4767 11286

April 2016 4246 10807 4632 19684

Mei 2016 53600 8338 17073 79010

5.2. Pengolahan Data

Pengolahan data yang dilakukan pada laporan ini adalah menggunakan

metode seven tools dan metode Fuzzy FMEA. Tahapan dalam melakukan metode

seven tools adalah sebagai berikut: 1. Check Sheet

2. Stratifikasi

3. Histogram

4. Pareto Diagram

5. Scatter Diagram

5.2.1. Check Sheet

Check sheet adalah lembaran pemeriksaan yang berisi untuk menjamin bahwa data dikumpulkan secara hati-hati dan akurat oleh personel operasi untuk mengontrol

proses. Data mengenai jumlah dan jenis kecacatan crumb rubber dapat dilihat pada Tabel 5.3.

Tabel 5.3. Jumlah Total Kecacatan Crumb rubber

Periode Produk si (Kg)

Jenis Kecacatan yang di Rework (Kg)

Total (Kg)

Keras % Lemb

ek %

Mata

Ikan %

Juni 413.261 34301 8,30% 23969 5,80% 29755 7,20% 88025

Juli 382.595 24486 6,40% 29460 7,70% 22573 5,90% 76519

Agustus 498.073 60267 12,10% 29884 6,00% 40842 8,20% 130993

September 489.695 37217 7,60% 54846 11,20% 27913 5,70% 119975

Oktober 539.192 67399 12,50% 33969 6,30% 49606 9,20% 150974

November 494.931 50483 10,20% 28211 5,70% 37615 7,60% 116309

Desember 495.204 76261 15,40% 15847 3,20% 33179 6,70% 125287

Januari 412.714 23937 5,80% 34255 8,30% 21048 5,10% 79241

Februari 202.170 13141 6,50% 9704 4,80% 9300 4,60% 32145

Maret 97.294 3405 3,50% 3113 3,20% 4767 4,90% 11286

April 192.985 4246 2,20% 10807 5,60% 4632 2,40% 19684

Mei 397.037 53600 13,50% 8338 2,10% 17073 4,30% 79010

5.2.2. Stratifikasi

Stratifikasi adalah usaha pengelompokkan data ke dalam

kelompok-kelompok yang mempunyai karakteristik yang sama. Berdasarkan data yang

didapatkan dari pengumpulan data maka dalam stratifikasi ini kriteria yang

5.2.3. Histogram

Histogram jenis kecacatan produk crumb rubber dapat dilihat pada Gambar 5.1.

Gambar 5.1. Histogram Jenis Kecacatan Crumb rubber

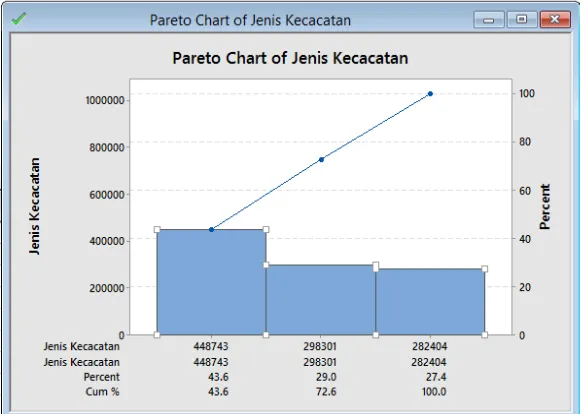

5.2.4. Pareto Diagram

Pareto diagram digunakan untuk mengetahui jenis-jenis kecacatan yang

memberikan kontribusi terhadap kecacatan dalam suatu perusahaan. Langkah awal

yang dilakukan adalah mengurutkan setiap jenis kecacatan dari jumlah kecacatan

terbesar hingga yang terkecil. Kemudian dilakukan perhitungan persentase kecacatan

dan persentase kumulatif dari setiap jenis kecacatan. Pengurutan jenis kecacatan

crumb rubber dapat dilihat pada Tabel 5.4.

Tabel 5.4. Pengurutan Jenis Kecacatan Crumb rubber

No Jenis Kecacatan Jumlah Persentase (%) Persentase Kumulatif (%)

Keras 448743 43,6 43,6

Mata Ikan 298301 29 72,6

Lembek 282404 27,4 100

Dari tabel diatas, maka dapat dibuat pareto diagram untuk kecacatan Produk

crumb rubber yang dapat dilihat pada Gambar 5.2.

[image:54.595.160.452.169.376.2]Sumber: Program Minitab

Gambar 5.2. Pareto Diagram Jenis Kecacatan

Pareto diagram bermanfaat dalam melakukan prioritas terhadap masalah-masalah yang harus ditangani dengan aturan pengelompokan 80-20, artinya 80%

masalah yang timbul dari produk yang dihasilkan berasal dari 20% penyebab

kecacatan. Hasil diagram pareto menunjukkan bahwa jenis kecacatan yang harus

dianalisis lebih lanjut penyebab terjadinya permasalahan adalah crumb rubber yang keras dan terdapat mata ikan.

5.2.5. Scatter Diagram

Scatter Diagram dibuat untuk mengidentifikasi korelasi yang mungkin ada karakteristik kualitas dan faktor yang mungkin mempengaruhinya. Berdasarkan

pareto diagram dapat dilihat bahwa karakteristik kualitas yang paling banyak cacat

Gambar 5.3. Scatter Diagram Keras vs Jumlah Produksi

Perhitungan korelasi dilakukan untuk mengetahui hubungan antara kecacatan

[image:55.595.96.514.449.710.2]keras dengan jumlah cacat. Adapun perhitungan korelasi dapat ditunjukkan pada

Tabel 5.5.

Tabel 5.5. Perhitungan Korelasi Antara Keras dan Jumlah Cacat

No. Keras (X)

Jumlah Cacat

(Y) X

2

Y2 XY

1 34301 88025 1176558601 7748400625 3019345525

2 24486 76519 599564196 5855157361 1873644234

3 60267 130993 3632111289 1,7159E+10 7894555131

4 37217 119975 1385105089 1,4394E+10 4465109575

5 67399 150974 4542625201 2,2793E+10 10175496626

6 50483 116309 2548533289 1,3528E+10 5871627247

7 76261 125287 5815740121 1,5697E+10 9554511907

8 23937 79241 572979969 6279136081 1896791817

9 13141 32145 172685881 1033301025 422417445

10 3405 11286 11594025 127373796 38428830

11 4246 19684 18028516 387459856 83578264

12 53600 79010 2872960000 6242580100 4234936000

Perhitungan korelasi pada Tabel 5.5.dapat ditunjukkan sebagai berikut

Nilai korelasi yang diperoleh adalah positif kuat yang berarti terdapat

[image:56.595.122.487.399.620.2]hubungan antara keras dengan jumlah cacat pada produk.

Gambar scatter diagram antara kecacatan mata ikan dan jumlah kecacatan dapat dilihat pada Gambar 5.4.

Gambar 5.4. Scatter Diagram Mata Ikan vs Jumlah Produksi

Perhitungan korelasi dilakukan untuk mengetahui hubungan antara kecacatan

keras dengan jumlah cacat. Perhitungan korelasi dapat ditunjukkan pada Tabel 5.6.

Tabel 5.6. Perhitungan Korelasi Antara Mata Ikan dan Jumlah Cacat

No. Mata Ikan(X)

Jumlah Cacat

(Y) X

2

Y2 XY

1 29755 88025 885360025 7748400625 2619183875

2 22573 76519 509540329 5855157361 1727263387

3 40842 130993 1668068964 1,7159E+10 5350016106

4 27913 119975 779135569 1,4394E+10 3348862175

5 49606 150974 2460755236 2,2793E+10 7489216244

6 37615 116309 1414888225 1,3528E+10 4374963035

7 33179 125287 1100846041 1,5697E+10 4156897373

8 21048 79241 443018304 6279136081 1667864568

9 9300 32145 86490000 1033301025 298948500

10 4767 11286 22724289 127373796 53800362

11 4632 19684 21455424 387459856 91176288

12 17073 79010 291487329 6242580100 1348937730

Total 298303 1029448 9683769735 1,1124E+11 32527129643

Perhitungan korelasi pada Tabel 5.5.dapat ditunjukkan sebagai berikut

Nilai korelasi yang diperoleh adalah positif kuat yang berarti terdapat

hubungan antara mata ikan dengan jumlah cacat pada produk.

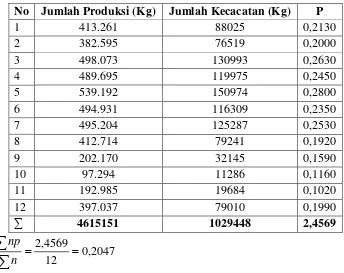

5.2.6. Peta Kontrol Atribut

Peta kontrol dibuat untuk mengetahui apakah proses dalam kendali dan untuk

memonitor variasi proses secara terus-menerus. Peta p menggambarkan bagian yang

ditolak karena tidak sesuai dengan spesifikasi yang diinginkan. Perhitungan untuk 12

bulan jenis kecacatan crumb rubber keras dapat dilihat pada tabel 5.7. Berdasarkan data jenis kecacatan crumb rubber keras , didapat nilai mean p (CL) sebagai berikut:

Tabel 5.7. Perhitungan Nilai Mean P Jumlah Kecacatan No Jumlah Produksi (Kg) Jumlah Kecacatan (Kg) P

1 413.261 88025 0,2130

2 382.595 76519 0,2000

3 498.073 130993 0,2630

4 489.695 119975 0,2450

5 539.192 150974 0,2800

6 494.931 116309 0,2350

7 495.204 125287 0,2530

8 412.714 79241 0,1920

9 202.170 32145 0,1590

10 97.294 11286 0,1160

11 192.985 19684 0,1020

12 397.037 79010 0,1990

∑ 4615151 1029448 2,4569

2047 , 0 12 4569 , 2 = = =

∑

∑

n np pBatas kelas Atas (UCL) dan Batas Kelas Bawah (LCL) dapat dihitung seperti

dibawah ini :

n ) p 1 ( p 3 p

UCL= + −

n ) p 1 ( p 3 p

Perhitungan UCL adalah sebagai berikut :

(

)

5541 , 0 12 2047 , 0 1 2047 , 0 3 2047 , 0 ) 1 ( 3 1 1 1 = − + = − + = UCL UCL n p p p UCLPerhitungan LCL adalah sebagai berikut:

(

)

1447 , 0 12 2047 , 0 1 2047 , 0 3 2047 , 0 ) 1 ( 3 1 1 1 − = − − = − − = UCL UCL n p p p UCL 0 ≈Nilai pada LCL yang minus dibuat menjadi 0 karena tidak ada kecacatan per

produk unit yang minus jumlahnya. Minimal jumlah kecacatan per unit adalah 0

[image:59.595.68.546.511.728.2]sehingga angka minus diganti dengan 0.

Tabel 5.8. Perhitungan Peta p

No Jumlah Produksi (Kg) Jumlah Kecacatan (Kg) P CL UCL LCL

1 413.261 88025 0,2130 0,5541 0,2047 0

2 382.595 76519 0,2000 0,5541 0,2047 0

3 498.073 130993 0,2630 0,5541 0,2047 0

4 489.695 119975 0,2450 0,5541 0,2047 0

5 539.192 150974 0,2800 0,5541 0,2047 0

6 494.931 116309 0,2350 0,5541 0,2047 0

7 495.204 125287 0,2530 0,5541 0,2047 0

8 412.714 79241 0,1920 0,5541 0,2047 0

9 202.170 32145 0,1590 0,5541 0,2047 0

10 97.294 11286 0,1160 0,5541 0,2047 0

11 192.985 19684 0,1020 0,5541 0,2047 0

Peta kontrol untuk produk crumb rubber dapat dilihat pada gambar 5.5.

Gambar 5.5. Peta Kontrol

5.2.7. Cause and Effect Diagram

Cause and Effect Diagram berguna untuk menganalisis dan menemukan faktor-faktor yang berpengaruh secara signifikan didalam menentukan karakteristik

kualitas output kerja. Sebelum dilakukan langkah-langkah perbaikan, maka terlebih

dahulu harus dianalisa penyebab kecacatan produk crumb rubber dengan

V-83

KERAS

MATERIAL MANUSIA

MESIN

Operator tidak memeriksa mesin secara berkala

Pencampuran bahan baku tidak sesuai aturan

Operator kurang teliti

Operator kurang teliti

Kualitas bahan baku kurang baik

Umur mesin sudah tua

[image:61.595.58.549.117.362.2]Suhu mesin terlalu tinggi

Gambar 5.6. Diagram Sebab-akibat Kecacatan Produk Crumb Rubber Keras

MATA IKAN

MATERIAL MANUSIA

MESIN

Operator tidak tanggap dalam mengoperasikan mesin

Operator menekan pecahan latex

Operator mengalami kelelahan

Terdapat air pada bahan baku

Suhu mesin tidak stabil

Mesin tidak bekerja secara optimal Umur mesin sudah tua

Operator kurang teliti

[image:61.595.66.526.425.648.2]5.2.8. Failure Mode and Effect Analysis (FMEA)

FMEA merupakan suatu metode yang sistematik dalam

mengidentifikasi dan mencegah masalah yang terjadi pada produk dan proses.

Tujuan dari penerapan FMEA adalah mencegah masalah terjadi pada proses dan

produk. Tahapan pembuatan FMEA yaitu sebagai berikut:

5.2.8.1. Penentuan Jenis Kegagalan yang Potensial Pada Setiap Proses

Dari diagram pareto pada gambar 5.2. diperoleh dua jenis kecacatan

yang berpotensial besar terjadi selama proses produksi di lantai produksi yaitu

keras dan mata ikan. Dilakukan analisis penyebab kecacatan dengan

menggunakan diagram sebab-akibat yang dapat dilihat pada gambar 5.6. dan

gambar 5.7.

5.2.8.2. Penentuan Dampak/Efek yang Ditimbulkan oleh Kegagalan

Berdasarkan dua jenis kecacatan yang ada, maka dapat ditentukan efek

yang dapat ditimbulkan jika kecacatan ini ditemukan, yaitu sebagai berikut :

1. Produk keras, sehingga produk tidak dapat diolah menjadi produk jadi dan

produk tidak diterima oleh konsumen. Produk keras dapat diproduksi ulang

2. Tampilan produk tidak menarik, produk pasti dikembalikan oleh konsumen

dan produk yang terdapat mata ikan 100 % dapat diproduksi ulang (rework) untuk jenis kecacatan “mata ikan”.

5.2.8.3. Penentuan Nilai Efek Kegagalan (Severity, S)

Berdasarkan hasil wawancara dengan pihak perusahaan, dapat

ditentukan nilai efek kegagalan (severity) dari kedua jenis kecacatan tersebut. Kriteria pemberian rating dapat dilihat pada lampiran. Alasan pemberian rating

berdasarkan pada lampiran adalah sebagai berikut :

1. Keras, memiliki efek yang ditimbulkan yaitu :

Produk tidak dapat diolah, sehingga mengganggu fungsi produk secara

keseluruhan, produk tidak diterima oleh konsumen dan produk keras dapat

diproduksi ulang (rework). Maka, diberikan nilai 5. 2. Mata ikan, memiliki efek yang ditimbulkan yaitu :

Tampilan produk tidak menarik, produk pasti dikembalikan oleh konsumen

dan produk terdapat mata ikan 100 % dapat diproduksi ulang (rework). Maka, diberikan nilai 5.

5.2.8.4. Identifikasi Penyebab Kecacatan dari Kegagalan

Berdasarkan diagram sebab-akibat pada gambar 5.6. dan 5.7. diperoleh

1. Produk tidak dapat diolah, sehingga mengganggu fungsi produk secara

keseluruhan, produk tidak diterima oleh konsumen dan produk keras dapat

diproduksi ulang (rework). Disebabkan oleh : a. Suhu mesin dryer tinggi

b. Operator tidak memeriksa mesin dryer secara berkala

2. Untuk efek “Tampilan produk tidak menarik, produk pasti dikembalikan oleh

konsumen dan produk terdapat mata ikan 100 % dapat diproduksi ulang

(rework)”. Disebabkan oleh :

a. Operator menekan pecahan latex saat dimasukkan kedalam box

b. Mesin tidak bekerja optimal

5.2.8.5. Penentuan Nilai Peluang Kegagalan (Occurance, O)

Berdasarkan hasil wawancara dengan pihak perusahaan, dapat

ditentukan nilai peluang kegagalan (Occurance) dari jenis kegagalan tersebut. Pedoman pemberian nilai dapat dilihat di lampiran. Adapun alasan pemberian

nilai peluang kegagalan (occurance) adalah sebagai berikut :

1. Suhu mesin dryer tinggi diberikan nilai 7, dikarenakan penyebab ini dapat ditemukan terjadi sekali dalam kurang lebih 20 pengamatan. Berdasarkan

tabel pada lampiran, termasuk dalam kategori sedang dengan nilai 7.

400 pengamatan. Berdasarkan tabel pada lampiran, termasuk dalam kategori

sedang dengan nilai 5.

3. Operator menekan pecahan latex saat dimasukkan kedalam box diberikan nilai 7, dikarenakan penyebab ini dapat ditemukan terjadi sekali dalam kurang lebih

20 pengamatan. Berdasarkan tabel pada lampiran, termasuk dalam kategori

sedang dengan nilai 7.

4. Mesin tidak bekerja optimal diberikan nilai 6, dikarenakan penyebab ini dapat

ditemukan terjadi sekali dalam kurang lebih 80 pengamatan. Berdasarkan

tabel pada lampiran, termasuk dalam kategori sedang dengan nilai 6.

5.2.8.6. Identifikasi Metode Pengendalian Kegagalan

Dengan memperhatikan penyebab kegagalan dari diagram sebab-akibat

pada gambar 5.6. dan gambar 5.7, maka dapat dilakukan pengendalian (kontrol

penyebab) terjadinya kegagalan yang dapat dilakukan oleh operator ataupun pihak

perusahaan yang bertujuan untuk meminimumkan resiko kegagalan tersebut yang

Tabel 5.9. Identifikasi Metode Deteksi Kegagalan Mode

Kegagalan Efek Kegagalan

Penyebab

Kegagalan Metode Deteksi

Keras

Produk tidak dapat diolah, sehingga mengganggu fungsi produk secara keseluruhan, produk tidak diterima oleh konsumen dan produk keras dapat diproduksi

ulang (rework)

Suhu mesin

dryer tinggi

Memeriksa mesin saat dilakukannya proses

produksi Operator

tidak memeriksa mesin dryer

secara berkala Operator memperhatikan suhu mesin Mata ikan

Tampilan produk tidak menarik, produk pasti dikembalikan oleh konsumen dan produk terdapat mata ikan 100 % dapat diproduksi

ulang (rework)

Operator menekan pecahan

latex saat dimasukkan kedalam box

Memperhatikan pecahan latex saat dimasukkan kedalam

box

Mesin tidak bekerja optimal

Periksa apakah mesin dalam kondisi yang

5.2.8.7. Penentuan Nilai Deteksi Kegagalan (Detection, D)

Berdasarkan hasil wawancara dengan pihak perusahaan, dapat

ditentukan nilai deteksi kegagalan (Detection) dari kedua jenis kegagalan tersebut. Kriteria pemberian rating dapat dilihat pada lampiran, pemberian nilai rating

Tabel 5.10. Penilaian Deteksi Kegagalan (Detection, D) Mode

Kegagalan Efek Kegagalan

Penyebab

Kegagalan Metode Deteksi D

Keras

Produk tidak dapat diolah, sehingga mengganggu fungsi produk secara keseluruhan, produk tidak diterima oleh konsumen dan produk keras dapat diproduksi

ulang (rework)

Suhu mesin

dryer tinggi

Memeriksa mesin saat dilakukannya proses produksi 4 Operator tidak memeriksa mesin dryer

secara berkala Operator memperhatikan suhu mesin 3 Mata ikan

Tampilan produk tidak menarik, produk pasti dikembalikan oleh konsumen dan produk terdapat mata ikan 100 % dapat diproduksi

ulang (rework)

Operator menekan pecahan

latex saat dimasukkan kedalam box

Memperhatikan pecahan latex saat dimasukkan kedalam box 7 Mesin tidak bekerja optimal

Periksa apakah mesin dalam kondisi yang

baik atau tidak

Alasan penilaian yang diberikan untuk 4 kendali (deteksi) seperti diatas yaitu

sebagai berikut :

1. Memeriksa mesin saat dilakukannya proses produksi diberikan nilai 4.

Dikarenakan kendali yang dilakukan memerlukan inspeksi yang sangat

hati-hati dengan indra manusia.

2. Operator memperhatikan suhu mesin diberikan nilai 3. Dikarenakan kendali

yang yang dilakukan dapat dengan mudah dilakukan dengan pengamatan

langsung.

3. Memperhatikan pecahan latex saat dimasukkan kedalam box diberikan nilai 7. Dikarenakan kendali yang dilakukan memerlukan inspeksi dan/ atau

pembongkaran.

4. Periksa apakah mesin dalam kondisi yang baik atau tidak diberikan nilai 3.

Dikarenakan kendali yang dilakukan dapat dengan mudah dilakukan dengan

pengamatan langsung.

5.2.8.8. Menghitung Nilai RPN (Risk Priority Number)

Dihitung nilai RPN (risk priority number) melalu hasil perkalian antara

RPN = S x O x D

= 5 x 7 x 4

= 140

Tabel 5.11. FMEA Produk Crumb Rubber Mode

Kegagalan Efek Kegagalan S

Penyebab

Kegagalan O Metode Deteksi D RPN

Keras

Produk tidak dapat diolah, sehingga mengganggu fungsi produk secara keseluruhan, produk tidak diterima oleh konsumen dan produk keras

dapat diproduksi ulang (rework) 5

Suhu mesin

dryer tinggi 7

Memeriksa mesin saat dilakukannya proses produksi

4 140

Operator tidak memeriksa mesin dryer

secara berkala 5

Operator memperhatikan

suhu mesin

3 75

Mata ikan

Tampilan produk tidak menarik, produk pasti dikembalikan oleh

konsumen dan produk terdapat mata ikan 100 % dapat diproduksi

ulang (rework)

5

Operator menekan pecahan latex

saat dimasukkan kedalam box

7

Memperhatikan pecahan latex saat

dimasukkan kedalam box

7 245

Mesin tidak bekerja optimal 6

Periksa apakah mesindalam kondisi yang baik

atau tidak

3 90

Keterangan :

5.2.8.9. Fuzzy Failure Mode and Effect Analysis (Fuzzy FMEA)

Logika fuzzy pada FMEA merupakan suatu cara yang tepat untuk

menentukan suatu ruang input ke dalam suatu ruang output. Input dalam pendekatan logika fuzzy ini diperoleh atas nilai efek kegagalan (severity), peluang kegagalan (occurance) dan deteksi kegagalan (detection) dari tahap FMEA.

5.2.8.9.1. Proses Fuzzifikasi

Proses Fuzzifikasi yang dilakukan menggunakan metode Mamdani

sering dikenal sebagai metode Maximum-Minimum. Dikarenakan variabel

inputnya dibagi atas 3 himpunan fuzzy, yaitu untuk variabel S (severity), O (occurance) dan D (detection) dimana varibel outputnya memiliki satu himpunan

fuzzy, yaitu Fuzzy Risk Priority Number (FRPN). Pada metode ini digunakan fungsi implikasi minimum.

5.2.8.9.2. Pembuatan Himpunan Input Fuzzy

Terdapat tiga variabel fuzzy yang akan dimodelkan, yaitu S (severity), O (occurance) dan D (detection). Ketiga variabel ini merupakan variabel input

dengan nilai masing-masing antara 1 sampai dengan 10. Nilai tersebut akan dibagi

atas lima kategori, yaitu :

1. Very Low (VL) atau Sangat Rendah 2. Low (L) atau Rendah

5. Vey High (VH) atau Sangat Tinggi

Penilaian untuk setiap kategori indeks bilangan crisp S (severity), O (occurance) dan D (detection) dapat dilihat pada tabel 5.12. dibawah ini. Sebagai contoh untuk rangking S (severity) adalah 1, rangking O (occurance) adalah 1 dan rangking D (detection) adalah 1 diperoleh kategorinya adalah Very Low (VL) atau Sangat Rendah.

Tabel 5.12. Kategori Variabel Input Rangking

Kategori Severity (S) Occurance (O) Detection (D)

1 1 1 VL

2,3 2,3 2,3 L

4,5,6 4,5,6 4,5,6 M

7,8 7,8 7,8 H

9,10 9,10 9,10 VH

Parameter untuk fungsi keanggotaan variabel input dapat dilihat pada tabel 5.13.

Tabel 5.13. Parameter Fungsi Keanggotaan Variabel Input

Kategori Tipe Kurva Parameter

VL Bahu/Trapesium [0; 0; 1; 2,5]

L Segitiga [1; 2,5; 4,5]

M Trapesium [2,5; 4,5; 5,5; 7,5]

H Segitiga [5,5; 7,5; 9]

VH Bahu/Trapesium [7,5; 9; 10; 10]

Perhitungan fungsi keanggotaan input dibuat berdasarkan tipe kurva yang ditunjukkan pada tabel 5.14. untuk setiap kategori sebagai berikut :

a. Very Low (VL)

f (x; 0, 0, 1, 2.5) =

Nilai keanggotaan input 1 = 1

Nilai keanggotaan input 2 = (2,5-2) / (2,5-1) = 0,33 Nilai keanggotaan input 3 = 0

Nilai keanggotaan input 4 = 0 Nilai keanggotaan input 5 = 0 Nilai keanggotaan input 6 = 0 Nilai keanggotaan input 7 = 0 Nilai keanggotaan input 8 = 0 Nilai keanggotaan input 9 = 0 Nilai keanggotaan input 10 = 0

b. Low (L)

Nilai keanggotaan input 1 = 0

Nilai keanggotaan input 2 = (2-1) / (2,5-1) = 0,67 Nilai keanggotaan input 3 = (4,5-3) / (4,5-2,5) = 0,75 Nilai keanggotaan input 4 = (4,5-4) / (4,5-2,5) = 0,25 Nilai keanggotaan input 5 = 0

Nilai keanggotaan input 6 = 0 Nilai keanggotaan input 7 = 0 Nilai keanggotaan input 8 = 0 Nilai keanggotaan input 9 = 0 Nilai keanggotaan input 10 = 0

c. Moderate (M)

f (x; 2.5, 4.5, 5.5, 7.5) =

Nilai keanggotaan input 1 = 0 Nilai keanggotaan input 2 = 0

Nilai keanggotaan input 6 = (7,5-6) / (7,5-5,5) = 0,75 Nilai keanggotaan input 7 = (7,5-7) / (7,5-5,5) = 0,25 Nilai keanggotaan input 8 = 0

Nilai keanggotaan input 9 = 0 Nilai keanggotaan input 10 = 0

d. High (H)

f (x; 5.5, 7.5, 9) =

Nilai keanggotaan input 1 = 0 Nilai keanggotaan input 2 = 0 Nilai keanggotaan input 3 = 0 Nilai keanggotaan input 4 = 0 Nilai keanggotaan input 5 = 0

Nilai keanggotaan input 6 = (6-5,5) / (7,5-5,5) = 0,25 Nilai keanggotaan input 7 = (7-5,5) / (7,5-5,5) = 0,75 Nilai keanggotaan input 8 = (9-8) / (9-7,5) = 0,67 Nilai keanggotaan input 9 = 0

e. Very High (VH)

f (x; 7.5, 9, 10, 10) =

Nilai keanggotaan input 1 = 1 Nilai keanggotaan input 2 = 0 Nilai keanggotaan input 3 = 0 Nilai keanggotaan input 4 = 0 Nilai keanggotaan input 5 = 0 Nilai keanggotaan input 6 = 0 Nilai keanggotaan input 7 = 0

Nilai keanggotaan input 8 = (8-7,5) / (9-7,5) = 0,33 Nilai keanggotaan input 9 = 1

Nilai keanggotaan input 10 = 1

5.2.8.9.4. Pembuatan Himpunan Output Fuzzy

Nilai tertinggi untuk masing-masing input S (severity), O (occurance) dan D (detection) adalah 10, maka batas nilai output (FRPN) yang tertinggi adalah 1000. Rentang nilai output FRPN adalah 1-1000. Nilai output FRPN dibagi atas Sembilan kategori, yaitu :

2. Very Low-Low (VLL)

3. Low (L)

4. Low-Moderate (L-M) 5. Moderate (M)

6. Moderate-High (M-H) 7. High (H)

8. High-Very High (H-VH) 9. Very-High (VH)

Parameter untuk fungsi keanggotaan variabel output dapat dilihat pada tabel 5.14.

Tabel 5.14. Parameter Fungsi Keanggotaan Variabel Output

Kategori Tipe Kurva Parameter

VL Bahu/Trapesium [0, 0, 25, 75]

VL-L Segitiga [25, 75, 125]

L Segitiga [75, 125, 200]

L-M Segitiga [125, 200, 300]

M Segitiga [200, 300, 400]

M-H Segitiga [300, 400, 500]

H Segitiga [400, 500, 700]

H-VH Segitiga [500, 700, 900]

VH Bahu/Trapesium [700, 900, 1000, 1000]

Perhitungan fungsi keanggotaan output dibuat berdasarkan tipe kurva yang ditunjukkan pada tabel 5.13. untuk setiap kategori sebagai berikut :

a. Very Low (VL)

f (x; 0, 0, 25, 75) =

b. Very Low-Low (VL-L)

f (x; 25, 75, 125) =

c. Low (L)

f (x; 75, 125, 200) =

d. Low-Moderate (L-M)

f (x; 125, 200, 300) =

e. Moderate (M)

f (x; 200, 300, 400) =

f. Moderate-High (M-H)

g. High (H)

f (x; 400, 500, 700) =

h. High-Very High (H-VH)

f (x; 500, 700, 900) =

i. Very High (VH)

f(x;700,900,1000,1000)=

Dalam merepresentasikan variabel output, digunakan representasi kurva

bentuk bangun untuk variabel Very Low (VL) dan Very High (VH) untuk

mengakhiri vaiabel suatu daerah fuzzy. Kurva segitiga digunakan untuk

merepresentasikan variabel Very Low-Low (VL-L), Low (L), Low Moderate (LM),

Moderate (M), Moderate High (M-H), High (H) dan High-Very High (H-VH). Representasi variabel output dapat dilihat pada gambar 5.8.

Gambar 5.8. Representasi Variabel Output

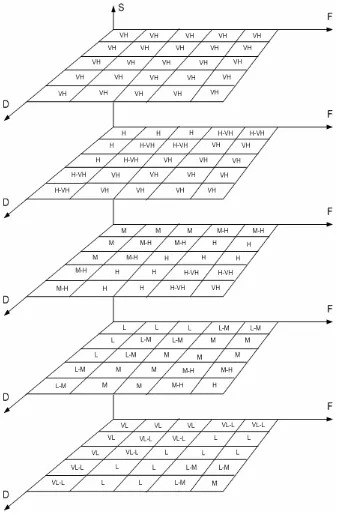

5.2.8.9.6. Fuzzy Rules (Aturan Fuzzy)

Fuzzy rules adalah suatu aturan yang menggambarkan tingkat kekritisan dari sebuah kegagalan untuk setiap kombinasi variabel input. Aturan-aturan ini secara konvensioanal diformulasikan dalam bentuk linguistik dan dieks