ANALISIS PENGERINGAN PADA PROSES PEMBUATAN

LEMBARAN BUAH (

FRUIT LEATHER)

PEPAYA

DANI KURNIAWAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

PERNYATAAN MENGENAI SKRIPSI DAN

SUMBER INFORMASI SERTA PELIMPAHAN HAK CIPTA

Dengan ini saya menyatakan bahwa skripsi berjudul “Analisis Pengeringan pada Proses Pembuatan Lembaran Buah (Fruit Leather) Pepaya” adalah benar karya saya dengan arahan dari pembimbing dan belum diajukan dalam bentuk apa pun kepada perguruan tinggi mana pun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Dengan ini saya melimpahkan hak cipta dari skripsi ini kepada Institut Pertanian Bogor.

ABSTRAK

DANI KURNIAWAN. Analisis Pengeringan pada Proses Pembuatan Lembaran Buah (Fruit Leather) Pepaya. Dibimbing oleh ROKHANI HASBULLAH.

Pepaya merupakan produk hortikultura yang mudah rusak. Upaya untuk meningkatkan umur simpan dan nilai tambah, pepaya dapat diolah menjadi produk olahan semi basah seperti lembaran buah “fruit leather”. Tujuan penelitian ini adalah menentukan suhu blanching dan suhu pengeringan yang optimum dalam pembuatan fruit leather pepaya. Penelitian menggunakan pepaya Calina IPB-9 dengan kematangan 85% - 90%. Suhu blanching yang dilakukan adalah suhu 80 oC, 90 oC, dan 100 oC, serta kontrol (tanpa blanching). Sedangkan suhu pengeringan yang dilakukan adalah suhu 40 oC, 50 oC, dan 60 oC. Hasil penelitian menunjukkan bahwa perlakuan blanching yang dilakukan tidak memberikan pengaruh nyata terhadap laju pengeringan dan mutu fruit leather pepaya. Tanpa perlakuan blanching menghasilkan fruit leather dengan sedikit kerutan, warna yang cerah, dan masih memiliki rasa buah pepaya. Perlakuan pengeringan memberikan pengaruh nyata terhadap laju pengeringan dan mutu fruit leather. Semakin tinggi suhu pengeringan meningkatkan laju pengeringan, namun fruit

leather memiliki banyak kerutan dan warna yang tua. Hasil penelitian

menunjukkan bahwa tanpa perlakuan blanching dan dan pengeringan pada suhu 40 oC adalah paling optimum pada pembuatan fruit leather pepaya.

Kata kunci: pepaya, fruit leather pepaya, suhu blanching, suhu pengeringan.

ABSTRACT

DANI KURNIAWAN. Analysis the Drying of Making Papaya Fruit leather Process. Supervised by ROKHANI HASBULLAH.

Papaya is a perishable horticultural products. To increase shelf life and added value of the fruit, papaya can be processed into semi-moisturized products such as "fruit leather". The purpose of this study was to determine blanching temperature and drying temperature optimum in the production of papaya fruit leather. The study used papaya Calina IPB-9 with a maturity of 85% - 90%. The temperature blanching performed 80 oC, 90 oC, and 100 oC, and the control (without blanching). While the temperature treatment of the drying is 40 oC, 50 o

C, and 60 oC. The results showed that blanching treatment was not significant effect on drying rate and quality of papaya fruit leather. Without blanching treatment produce slight frown and bright colors of fruit leather, and also the fruit leather has the scent of papaya fruit. Drying treatment was significant effect on drying rate and quality of fruit leather. The higher of drying temperature increase the drying rate, but fruit leather has a high wrinkles and dark colors. The result showed that without blanching and drying at a temperature of 40 oC are optimum operation in production papaya fruit leather.

Skripsi

sebagai salah satu syarat untuk memperoleh gelar Sarjana Teknologi Pertanian

pada

Departemen Teknik Mesin dan Biosistem

ANALISIS PENGERINGAN PADA PROSES PEMBUATAN

LEMBARAN BUAH (

FRUIT LEATHER

) PEPAYA

DANI KURNIAWAN

DEPARTEMEN TEKNIK MESIN DAN BIOSISTEM FAKULTAS TEKNOLOGI PERTANIAN

INSTITUT PERTANIAN BOGOR BOGOR

Judul Skripsi : Analisis Pengeringan pada proses Pembuatan Lembaran Buah (Fruit Leather) Pepaya

Nama : Dani Kurniawan NIM : F14090136

Disetujui oleh

Dr Ir Rokhani Hasbullah, MSi Pembimbing

Diketahui oleh

Dr Ir Desrial, MEng Ketua Departemen

PRAKATA

Puji dan syukur penulis panjatkan kepada Allah Subhanahu Wata’ala atas segala karunia-Nya sehingga karya ilmiah ini berhasil diselesaikan. Tema yang dipilih dalam penelitian yang dilaksanakan sejak bulan Maret 2013 ini adalah manisan semi basah dengan judul Analisis Pengeringan pada proses Pembuatan Lembaran Buah (Fruit leather) Pepaya.

Terima kasih penulis sampaikan kepada Bapak Dr Ir Rokhani Hasbullah, MSi selaku pembimbing yang telah banyak memberi saran. Terima kasih juga penulis sampaikan kepada Dr Ir Dyah Wulandani dan Dr Ir Sutrisno selaku dosen penguji yang telah memberikan saran demi perbaikan skripsi ini. Ungkapan terima kasih juga disampaikan kepada ayah, ibu, kakak, adik dan seluruh keluarga atas segala doa dan kasih sayangnya. Tidak lupa juga saya sampaikan terimakasih kepada seluruh teman-teman Orion TMB 46 dan Senior Resident Asrama TPB IPB atas do’a dan dukungannya. Terima kasih juga kepada para Teknisi TMB yang sudah banyak membantu selama penelitian.

Semoga karya ilmiah ini bermanfaat.

DAFTAR ISI

DAFTAR TABEL vi

DAFTAR GAMBAR vi

DAFTAR LAMPIRAN vi

PENDAHULUAN 1

Latar Belakang 1

Tujuan Penelitian 2

TINJAUAN PUSTAKA 2

Fruit Leather 2

Teori Pengeringan 2

METODE 3

Lokasi dan Waktu Penelitian 3

Bahan 4

Alat 4

Prosedur Penelitian 4

Metode Analisis 5

HASIL DAN PEMBAHASAN 9

Analisis Pengeringan 9

Mutu Fruit Leather Pepaya 16

Mutu Organolaptic Fruit Leather 18

SIMPULAN DAN SARAN 21

Simpulan 21

Saran 21

DAFTAR PUSTAKA 21

LAMPIRAN 23

DAFTAR TABEL

1 Analisis pengeringan fruit leather pada suhu pengeringan 40 oC 11 2 Analisis pengeringan fruit leather pada suhu pengeringan 50 oC 11 3 Analisis pengeringan fruit leather pada suhu pengeringan 60 oC 11 4 Pengaruh suhu blanching dan suhu pengeringan terhadap kadar air akhir

fruit leather 13

5 Hasil anova pengeringan pepaya terhadap perlakuan suhu blanching dan

suhu pengeringan 16

6 Data uji organoleptik penentuan ketebalan fruit leather 24 7 Data uji organoleptik penentuan konsentrasi gula fruit leather 24

8 Sebaran suhu pengeringan 40 oC 24

9 Sebaran suhu pengeringan 50 oC 25

10 Sebaran suhu pengeringan 60 oC 25

11 Penurunan kadar air pada suhu pengeringan 40 oC 26 12 Penurunan kadar air pada suhu pengeringan 50 oC 27 13 Penurunan kadar air pada suhu pengeringan 60 oC 28

DAFTAR GAMBAR

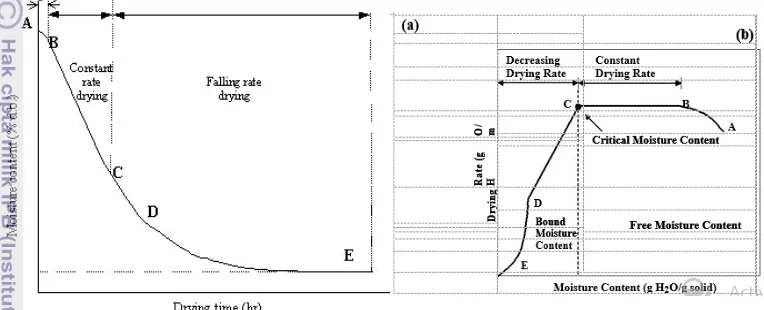

1 Kurva karakteristik pengeringan 3

2 Diagram warna Hunter 6

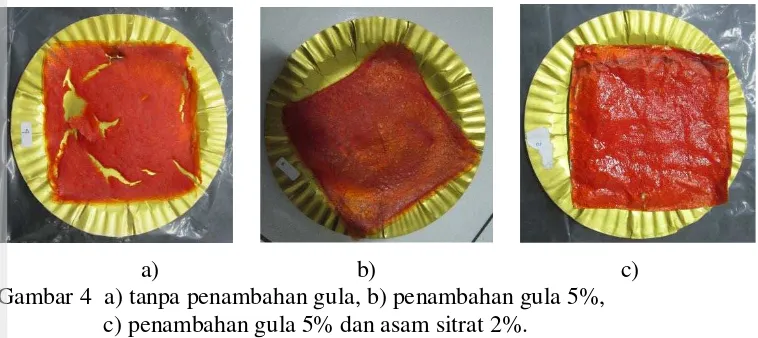

3 Tahapan penelitian 8

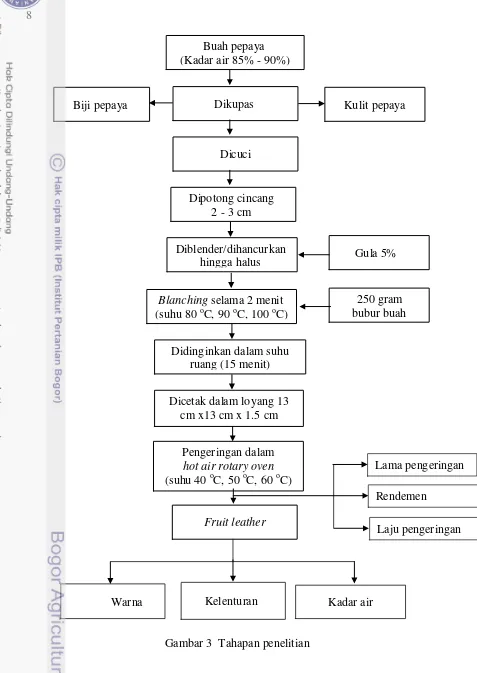

4 Fruit leather secara visual 9

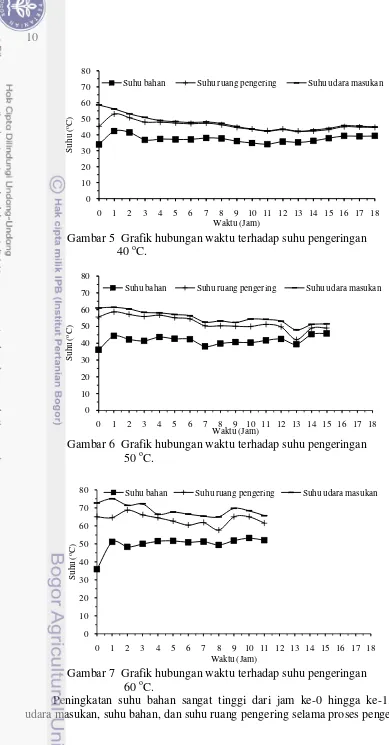

5 Grafik hubungan waktu terhadap suhu pengeringan 40 oC 10 6 Grafik hubungan waktu terhadap suhu pengeringan 50 oC 10 7 Grafik hubungan waktu terhadap suhu pengeringan 60 oC 10 8 Grafik penurunan kadar air dengan suhu pengeringan 40 oC 12 9 Grafik penurunan kadar air dengan suhu pengeringan 50 oC 12 10 Grafik penurunan kadar air dengan suhu pengeringan 60 oC 13

11 Grafik laju pengeringan suhu 40 oC 14

12 Grafik laju pengeringan suhu 50 oC 14

13 Grafik laju pengeringan suhu 60 oC 14

14 Grafik laju pengeringan menurun tetap dan menurun lambat 15 15 Grafik hubungan antara kelenturan terhadap suhu blanching dan suhu

pengeringan 17

16 Grafik hubungan nilai L* terhadap suhu blanching dan suhu pengeringan 17 17 Grafik hubungan nilai a* terhadap suhu blanching dan suhu pengeringan 18

18 Uji hedonik warna fruit leather 18

19 Uji hedonik tekstur fruit leather 19

20 Uji hedonik Aroma fruit leather 19

21 Uji hedonik rasa fruit leather 20

22 Uji hedonik penerimaan fruit leather 20

DAFTAR LAMPIRAN

1 Gambar alat-alat penelitian 23

2 Uji hedonik penelitian tahap pertama 24

3 Data hasil pengukuran sebaran suhu 40 oC 24 4 Data hasil pengukuran sebaran suhu 50 oC 25 5 Data hasil pengukuran sebaran suhu 60 oC 25

6 Data penurunan kadar air suhu 40 oC 26

7 Data penurunan kadar air suhu 50 oC 27

PENDAHULUAN

Latar Belakang

Komoditas hortikultura merupakan salah satu komoditas hasil pertanian yang memiliki nilai ekonomi tinggi. Salah satu komoditas hortikultura yang potensial adalah buah-buahan. Penanganan pra-panen maupun pasca-panen menjadi hal penting dalam peningkatan produksi buah-buahan. Kurang lebih 20% - 40% buah-buahan mengalami kerusakan satelah panen. Hal ini menunjukkan bahwa diperlukan teknologi yang tepat dalam hal pemanenan dan penanganan pasca-panen agar kehilangan (loss) dapat ditekan serendah mungkin. Sifat mudah rusak pada buah-buahan disebabkan masih berlangsungnya aktivitas pernapasan dan penguapan setelah panen. Proses kerusakan semakin dipercepat dengan adanya perubahan fisik, kimia, dan biokimia akibat enzim dan mikroba (Harris 1989).

Beberapa jenis buah-buahan yang potensial tetapi mudah rusak adalah pepaya, belimbing, dan nanas. Ketiga buah tersebut sangat potensial untuk dikembangkan karena sangat digemari dan juga bernilai ekonomi tinggi. Selain itu, ketiganya juga memiliki rasa yang enak dan aroma yang khas. Buah-buahan ini adalah salah satu komoditas ekspor non migas yang potensial (Sosrodihardjo 1998).

Upaya memeperpanjang umur simpan dan meningkatkan nilai tambah buah-buahan dapat dilakukan dengan cara pengolahan buah menjadi produk olahan semi basah. Salah satu produk olahan semi basah adalah fruit leather. Fruit leather telah banyak diproduksi di Amerika, India dan negara-negara lainnya. Perkembangan penjualan fruit leather sedang meningkat di Amerika dan Eropa Barat, sedangkan di Indonesia fruit leather masih belum diproduksi secara komersial.

Fruit leather merupakan salah satu produk manisan semi basah dari buah-buahan yang diawetkan dengan gula pada konsentrasi tertentu. Fruit leather mempunyai keuntungan tertentu yaitu daya tahan simpan yang cukup tinggi, mudah diproduksi dan nutrisi yang terkandung didalamnya tidak banyak berubah. Selain itu, biaya penanganan, pengangkutan, dan penyimpanan relatif rendah karena lebih ringan.

Pembuatan fruit leather pepaya meliputi beberapa tahap dimulai dari seleksi buah pepaya yang memiliki kematangan > 85% atau sering disebut mengkal, pengupasan kulit, pembuangan biji pepaya, dan pemotongan buah pepaya. Setelah itu dilakukan pencucian kembali dan penghancuran untuk menghasilkan bubur buah disertai pencampuran dengan larutan gula sesuai dengan takaran yang telah ditentukan. Setelah itu dilakukan blanching agar memiliki tekstur yang lebih lembut. Tahap selanjutnya adalah pencetakan lembaran buah ke dalam loyang dan dilanjutkan dengan pengeringan (Anisa 2012).

2

Tujuan Penelitian

Tujuan umum dari penelitian ini adalah mengkaji teknologi proses pengolahan fruit leather pepaya. Secara rinci, tujuan penelitian ini sebagai berikut:

1. Mengkaji proses pembuatan fruit leather pepaya. 2. Analisis pengeringan fruit leather pepaya.

3. Mengkaji pengaruh suhu blanching dan suhu pengeringan terhadap produk olahan fruit leather pepaya.

TINJAUAN PUSTAKA

Fruit Leather

Fruit leather merupakan produk makanan berbentuk lembaran tipis dengan ketebalan 2 mm - 3 mm. Fruit leather berasal dari daging buah yang telah dihancurkan dan dikeringkan. Pengeringan bisa dilakukan dengan penjemuran atau menggunakan pemanasan yang memiliki suhu panas 50 oC – 60 oC. Fruit leather adalah sejenis manisan kering yang dapat dijadikan sebagai bentuk olahan komersial dalam skala industri dengan cara yang mudah, yaitu menghancurkan buah menjadi puree dan mengeringkannya (Raab dan Oehler 2000).

Fruit leather tergolong dalam pangan semi basah. Pangan semi basah

merupakan makanan dengan kadar air yang lebih tinggi dibandingkan dengan makanan kering dan dapat dimakan tanpa rehidrasi (Taoukis et al. 1999). Pangan semi basah mempunyai prinsip pengolahan dengan menurunkan aktivitas air (aw)

sampai tingkat dimana mikroba patogen dan pembusuk tidak dapat tumbuh, tetapi kandungan airnya masih cukup tinggi sehingga dapat dimakan tanpa rehidrasi terlebih dahulu dan cukup kering hingga stabil dalam penyimpanan (Leisner an Rodel 1976).

Produk yang dihasilkan dengan menggunakan teknologi ini memiliki karakter chewiness, softness, elasticy, dan plasticity tinggi karena kadar airnya cenderung tinggi yaitu sekitar 10% - 40% (basis basah) dan nilai aw sekitar 0.72 -

0.8 (Lewickidan Lenart 2006).

Teori Pengeringan

3 permukaan produk, dan jarak panas tersebut melewati bagian dalam bahan.

Kurva karakteristik pengeringan umumnya digunakan sebagai dasar untuk menggambarkan mekanisme pindah panas dan pindah massa selama proses pengeringan. Selain itu, kurva karakteristik pengeringan digunakan untuk membandingkan karakteristik produk pada metode pengeringan yang digunakan. Kurva karakteristik pengeringan diperoleh dari plotting laju pengeringan dengan kadar air basis basah seperti yang digambarkan pada Gambar 1 di bawah ini:

Gambar 1 (a) Kurva perubahan kadar air terhadap waktu pengeringan, (b) Kurva laju pengeringan terhadap kadar air (Heldman dan Singh 1981).

Menurut Henderson dan Perry (1976), proses pengeringan dibagi menjadi dua periode, yaitu periode laju pengeringan tetap dan periode laju pengeringan menurun. Laju pengeringan tetap terjadi sampai saat bahan mencapai kadar air kritis. Laju pengeringan dipengaruhi oleh faktor internal dan eksternal. Faktor internal meliputi bentuk, ukuran dan susunan bahan saat dikeringkan sedangkan faktor eksternal meliputi suhu, kelembaban, dan kecepatan aliran udara pengeringan.

METODE

Lokasi dan Waktu Penelitian

4

Bahan

Bahan yang digunakan dalam penelitian ini adalah buah pepaya calina IPB-9, gula pasir, dan air bersih.

Alat

Alat yang digunakan dalam penelitian ini adalah Hot Air Rotary Oven tipe NFX 32Q, Universal Testing Machine (UTM) merek instron, Chromameter Minolta tipe CR-400, nampan berukuran 13 cm x 13 cm x 1.5 cm, timbangan digital, toples, sendok, panci, loyang, pisau, talenan, dan desikator.

Prosedur Penelitian

Penelitian dilakukan dalam tiga tahap. Tahap pertama adalah penentuan ketebalan lembaran dan konsentrasi gula. Tahap kedua adalah analisis pengeringan fruit leather, dan tahap ketiga adalah analisis mutu fruit leather pepaya.

Penelitian tahap pertama adalah menentukan ketebalan lembaran dan konsentrasi gula. Parameter yang diuji adalah warna dan tekstur fruit leather. 1. Penentuan ketebalan lembaran

Penentuan ketebalan dilakukan agar diperoleh fruit leather dengan ketebalan yang dapat memberikan warna yang cerah dan tekstur dengan kerutan paling sedikit. Buah pepaya yang dihancurkan menggunakan blender dicetak ke dalam loyang dengan ukuran 13 cm x 13 cm x 1.5 cm. Ketebalan cetakan dalam loyang yaitu 8 mm dengan massa rata-rata 200 gram, 10 mm dengan massa rata-rata 250 gram, dan 12 mm dengan massa rata-rata 300 gram.

2. Penentuan konsentrasi gula

Penentuan konsentrasi gula dilakukan untuk menghasilkan fruit leather dengan warna dan tekstur yang baik. Tujuan pemberian gula adalah untuk meningkatkan daya ikat bubur buah pepaya sehingga menghasilkan fruit leather yang utuh dalam lembaran. Konsentrasi gula yang diberikan adalah 5% gula, 5% gula dan 2% asam sitrat, dan tanpa penambahan gula.

Penentuan hasil pada tahap pertama melibatkan penilaian subjektif panelis. Penilaian dilakukan dengan memberikan nilai 1 hingga 3 sesuai dengan tingkat kesukaan panelis dimana nilai 1 untuk tidak suka, nilai 2 untuk suka, dan nilai 3 untuk sangat suka. Ukuran ketebalan lembaran mempengaruhi tekstur dan lama waktu pengeringan. Seleksi dilakukan dengan memilih produk dengan tekstur yang paling baik. Tahapan penelitian dapat dilihat pada Gambar 3.

Tahap kedua adalah analisis pengeringan fruit leather pepaya. Pengeringan

fruit leather bertujuan untuk menghilangkan sebagian besar kadar air bahan

5 40 oC, 50 oC, dan 60 oC. Analisis yang dilakukan adalah melakukan pengukuran terhadap lama pengeringan, rendemen, dan laju pengeringan.

Penelitian tahap ketiga adalah melakukan analisis terhadap mutu fruit leather pepaya. Parameter yang dianalisis adalah kelenturan dan warna fruit leather. Kelenturan diukur menggunakan Universal Testing Machine (UTM) dan pengukuran warna menggunakan chromameter. Selain itu, dilakukan analisis mutu organolaptik fruit leather yang melibatkan penilaian subjektif panelis. Penilaian dilakukan dengan memberikan nilai 1 hingga 4 sesuai dengan tingkat kesukaan panelis dimana nilai 1 untuk sangat tidak suka, nilai 2 untuk tidak suka, nilai 3 untuk suka, dan nilai 4 untuk sangat suka.

Metode Analisis

Berikut metode analisis yang dilakukan dalam pada proses pembuatan fruit leather pepaya.

Kadar Air

Cawan alumunium dikeringkan dalam oven selama 15 menit dan didinginkan dalam desikator selama 10 menit, kemudian ditimbang. Sampel ditimbang kurang lebih sebanyak 5 gram dalam cawan. Cawan beserta isi dikeringkan dalam oven 105 oC selama 24 jam. Cawan dipindahkan ke dalam desikator lalu didinginkan dan ditimbang. Cawan beserta isinya dikeringkan kembali sampai diperoleh berat konstan.

Perhitungan :

Kadar Air (% berat basah) =W2-(W3-W1)

(W3-W1) x 100% W1 = Berat cawan (gram),

W2 = Berat sampel (gram),

W3 = Berat cawan dan sampel setelah dikeringkan (gram).

Rendemen

Rendemen adalah persentase hasil atau berat akhir suatu produk dan dibandingkan dengan berat awal bahan tersebut. Perhitungan rendemen dapat dilihat pada persamaan berikut:

Rendemen (%) = massa bahan kering

massa bahan awal x 100%

Laju Pengeringan

Laju pengeringan adalah banyaknya kadar air yang diuapkan (satuan berat) per satuan tertentu. Faktor-faktor yang mempengaruhi laju pengeringan adalah sebagai berikut:

1) bentuk bahan, ukuran, volume dan luas permukaan;

2) sifat termofisik bahan seperti panas laten, panas jenis spesifik, konduktivitas termal dan emisivitas termal;

3) komposisi kimia bahan, misalnya kadar air awal bahan; dan

6

Perhitungan :

Laju pengeringan = �W1-Wo� gram t jam W1 = berat bahan akhir (gram),

Wo = berat akhir (gram), t = waktu (jam).

Analisis kelenturan

Analisis kelenturan fruit leather dilakukan menggunakan Universal Testing

Machine (UTM). Lembaran dibentuk dengan ukuran 8 cm x 3 cm dan dijepitkan

pada UTM. Pengukuran dilakukan dengan menarik lembaran dimana data terukur terbaca pada komputer yang terhubung dengan UTM.

Analisis Warna

Warna merupakan sifat yang dapat dipandang sebagai sifat fisik (objektif) dan sifat organoleptik (subjektif). Namun hasil pengukuran warna menggunakan organoleptik cenderung tidak seragam. Hal ini karena selera atau tingkat kesukaan yang berbeda pada panelis. Oleh karena itu, untuk mengetahui hasil secara pasti warna dari suatu bahan tertentu maka digunakan instrumen dengan sistem notasi warna (Andarwulan et al. 2010).

Sistem notasi Hunter dikembangkan oleh Hunter tahun 1952. Sistem ini dicirikan dengan 3 parameter warna yaitu warna kromatik (hue) a*, intensitas warna (chroma) b*, kecerahan (value) L*. Keuntungan menggunakan notasi Hunter adalah pengukuran dapat dilakukan secara objektif, prosedur pengukuran cepat, dan mudah. Notasi Hunter dapat diterjemahkan atau dikonversikan dengan sistem notasi lain, seperti I. C. I.

Gambar 2 Diagram warna Hunter. Sistem notasi Hunter sebagai berikut:

1. Notasi L* (0 (hitam); 100 (putih)) menyatakan cahaya pantul yang menghasilkan warna akromatik putih, abu-abu, dan hitam.

2. Notasi a* warna kromatik campuran merah-hijau, dengan nilai +a* (positif) dari 0 sampai +80 untuk warna merah dan nilai –a* (negatif) dari 0 sampai -80 untuk warna hijau.

7 dari 0 sampai +70 untuk warna kuning dan nilai –b* (negatif) dari 0 sampai -70 untuk warna biru.

Pengukuran warna dengan sistem Hunter dapat dilakukan dengan menggunakan chromameter yang ditembakkan pada bahan. Hasil pengukuran dapat diplotkan pada Gambar 2 untuk mengetahui warna produk yang diuji (Andarwulan et al. 2010).

Metode pengolahan data

Penelitian ini menggunakan metode Rancangan Acak Kelompok (RAK) Faktorial yang terdiri dari 2 faktor. Faktor pertama adalah suhu blanching dengan empat taraf yaitu 80 oC, 90 oC, 100 oC, dan tanpa blanching. Faktor kedua adalah suhu pengeringan dengan tiga taraf yaitu 40 oC, 50 oC, dan 60 oC. Rumus persamaan RAK Faktorial sebagai berikut:

Yi j k = μ + αi + βj + (αβ)ij + Kk + εijk ; dimana: i = 1, 2, 3, 4; j = 1, 2, 3; k =1, 2, 3 keterangan:

Yi j k = hasil pengamatan untuk faktor suhu blanching taraf ke-i, faktor suhu pengeringan taraf ke-j, pada kelompok ke-k

μ = nilai tengah umum

αi = pengaruh faktor suhu blanching pada taraf ke-i

βj = pengaruh faktor suhu pengeringan pada taraf ke-j

(αβ)ij = pengaruh interaksi antara suhu blanching dan suhu pengeringan pada taraf ke-i (dari faktor suhu blanching), dan taraf ke-j (dari faktor suhu pengeringan).

Kk = pengaruh kelompok ke-k

8

Gambar 3 Tahapan penelitian Buah pepaya

(Kadar air 85% - 90%)

Dikupas

Biji pepaya Kulit pepaya

Dicuci

Dipotong cincang 2 - 3 cm

Diblender/dihancurkan

hingga halus Gula 5%

Blanching selama 2 menit (suhu 80 oC, 90 oC, 100 oC)

250 gram bubur buah

Didinginkan dalam suhu ruang (15 menit)

Dicetak dalam loyang 13 cm x13 cm x 1.5 cm

Pengeringan dalam hot air rotary oven (suhu 40 oC, 50 oC, 60 oC)

Fruit leather

Warna Kelenturan Kadar air

Lama pengeringan Rendemen

9

HASIL DAN PEMBAHASAN

Ukuran ketebalan buah yang diujikan pada penelitian ini adalah lembaran dengan ukuran ketebalan 8 mm, 10 mm, dan 12 mm dengan luasan sesuai dengan ukuran loyang yaitu 13 cm x 13 cm x 1.5 cm. Ukuran ketebalan lembaran yang memiliki kualitas paling baik adalah 10 mm. Ukuran 10 mm memiliki kerutan paling sedikit dibandingkan 8 mm yang relatif banyak kerutan dan 12 mm yang memiliki tekstur berkerut, permukaan kasar, dan rapuh. Data hasil uji hedonik ketebalan fruit leather tersaji dalam lampiran 2.

Pemberian gula pada proses pembuatan fruit leather bertujuan untuk memperkuat ikatan antar molekul bubur buah pepaya. Pemberian larutan gula 5% memberikan tekstur fruit leather yang lebih baik dibandingakan perlakuan lainnya. Tanpa penambahan larutan gula menghasilkan fruit leather yang terputus-putus dan berlubang. Sedangkan pemberian gula 5% dan asam sitrat 2% menghasilkan fruit leather yang relatif lebih basah dan membutuhkan waktu pengeringan yang lebih lama. Data hasil uji hedonik konsentrasi gula fruit leather tersaji dalam lampiran 2. Fruit leather secara visual dapat dilihat pada Gambar 4.

Analisis Pengeringan

Penelitian menggunakan hasil pada penelitian tahap pertama yaitu fruit

leather dengan ketebalan 10 mm dan konsentrasi gula 5%. Pengukuran sebaran

suhu pada saat pengeringan fruit leather pepaya dilakukan pada setiap perlakuan suhu pengeringan yang meliputi pengukuran suhu udara pengering, suhu ruang pengering, dan suhu bahan. Grafik hasil pengukuran sebaran suhu dapat dilihat pada Gambar 5, 6, dan 7 dan data pengukuran tersaji pada Lampiran 3, 4, dan 5.

Berdasarkan grafik dapat diketahui bahwa suhu bahan relatif lebih rendah dibandingkan dengan suhu oven yang telah di atur, udara masukan, dan ruang pengering. Selain itu, suhu oven yang diatur lebih rendah dari suhu udara masukan dan ruang pengering. Hal ini terjadi karena perambatan suhu dari udara pengering yang dipanaskan menuju ruang pengering hingga mengeringkan bahan.

a) b) c)

10

Gambar 5 Grafik hubungan waktu terhadap suhu pengeringan 40 oC.

Gambar 6 Grafik hubungan waktu terhadap suhu pengeringan 50 oC.

Gambar 7 Grafik hubungan waktu terhadap suhu pengeringan 60 oC.

Peningkatan suhu bahan sangat tinggi dari jam ke-0 hingga ke-1. Suhu udara masukan, suhu bahan, dan suhu ruang pengering selama proses pengeringan

0

Suhu bahan Suhu ruang pengering Suhu udara masukan

0

Suhu bahan Suhu ruang pengering Suhu udara masukan

0

11 menunjukkan adanya fluktuasi yang disebabkan adanya pembukaan penutup pengering untuk pengambilan sampel yang diukur kadar airnya.

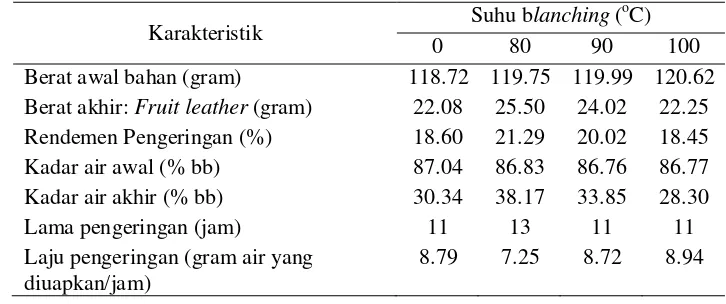

Analisis produk selama pengeringan perlu dilakukan. Analisis pengeringan fruit leather pepaya dapat dilihat pada Tabel 1 yang menggambarkan pengeringan menggunakan suhu pengeringan 40 oC, Tabel 2 menggambarkan suhu pengeringan 50 oC, dan Tabel 3 menggambarkan suhu pengeringan 60 oC.

Tabel 1 Analisis pengeringan fruit leather pada suhu pengeringan 40 oC

Karakteristik Suhu blanching (

o

Laju pengeringan (gram air yang diuapkan/jam)

5.42 3.46 3.23 4.09

Tabel 2 Analisis pengeringan fruit leather pada suhu pengeringan 50 oC

Karakteristik Suhu blanching (

o

Laju pengeringan (gram air yang diuapkan/jam)

6.52 4.99 4.19 5.29

Tabel 3 Analisis pengeringan fruit leather pada suhu pengeringan 60 oC

Karakteristik Suhu blanching (

o

Laju pengeringan (gram air yang diuapkan/jam)

8.79 7.25 8.72 8.94

12

rendemen pada saat pengeringan. Dari tabel dapat terlihat bahwa besarnya laju pengeringan akibat perbedaan suhu blanching berbeda, namun niai tersebut tidak berpengaruh nyata terhadap laju pengeringan. Perlakuan blanching berfungsi untuk menghambat aktivitas enzim, mencegah perubahan bau, rasa, dan warna, serta menjadikan membran sel lebih permeable.

Kadar Air

Penurunan kadar air diukur selama proses pengeringan. Dari hasil pengukuran, diperoleh data penurunan kadar air untuk setiap suhu pengeringan (Lampiran 6, 7, dan 8).

Gambar 8 Grafik penurunan kadar air dengan suhu pengeringan 40 oC

Gambar 9 Grafik penurunan kadar air dengan suhu pengeringan 50 oC

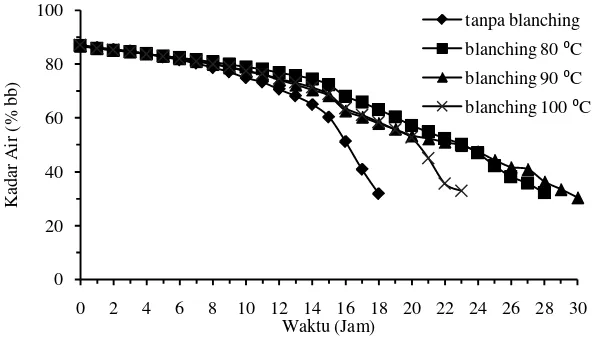

Gambar 8, 9, dan 10 menunjukkan penurunan kadar air terhadap waktu pengeringan. Suhu blanching tidak memberikan pengaruh nyata terhadap penurunan kadar air bahan, namun secara umum perlakuan tanpa blanching paling cepat menurunkan kadar air dibandingkan dengan perlakuan blanching pada penelitian ini. Semakin tinggi suhu pengeringan, maka waktu yang diperlukan bahan untuk mengering hingga kadar air yang diharapkan semakin cepat.

13

Gambar 10 Grafik penurunan kadar air dengan suhu pengeringan 60 oC

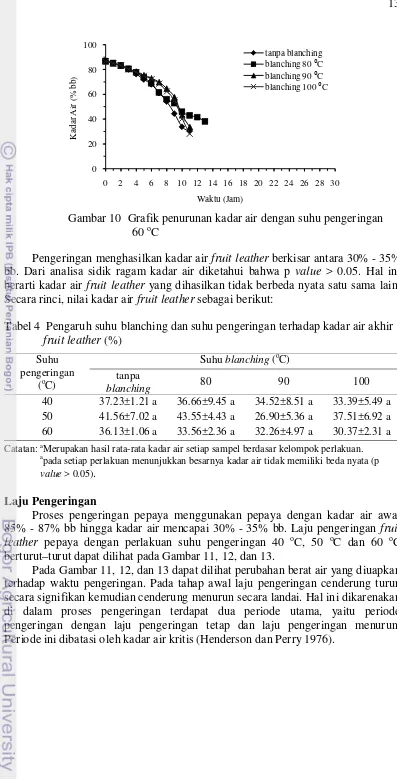

Pengeringan menghasilkan kadar air fruit leather berkisar antara 30% - 35% bb. Dari analisa sidik ragam kadar air diketahui bahwa p value > 0.05. Hal ini berarti kadar air fruit leather yang dihasilkan tidak berbeda nyata satu sama lain. Secara rinci, nilai kadar air fruit leather sebagai berikut:

Tabel 4 Pengaruh suhu blanching dan suhu pengeringan terhadap kadar air akhir fruit leather (%)

Catatan: aMerupakan hasil rata-rata kadar air setiap sampel berdasar kelompok perlakuan.

a

pada setiap perlakuan menunjukkan besarnya kadar air tidak memiliki beda nyata (p

value > 0.05).

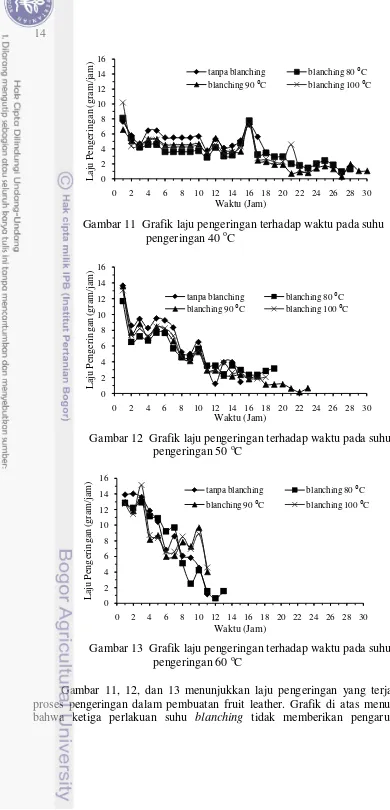

Laju Pengeringan

Proses pengeringan pepaya menggunakan pepaya dengan kadar air awal 85% - 87% bb hingga kadar air mencapai 30% - 35% bb. Laju pengeringan fruit leather pepaya dengan perlakuan suhu pengeringan 40 oC, 50 oC dan 60 oC berturut–turut dapat dilihat pada Gambar 11, 12, dan 13.

Pada Gambar 11, 12, dan 13 dapat dilihat perubahan berat air yang diuapkan terhadap waktu pengeringan. Pada tahap awal laju pengeringan cenderung turun secara signifikan kemudian cenderung menurun secara landai. Hal ini dikarenakan di dalam proses pengeringan terdapat dua periode utama, yaitu periode pengeringan dengan laju pengeringan tetap dan laju pengeringan menurun. Periode ini dibatasi oleh kadar air kritis (Henderson dan Perry 1976).

14

Gambar 11 Grafik laju pengeringan terhadap waktu pada suhu pengeringan 40 oC

Gambar 12 Grafik laju pengeringan terhadap waktu pada suhu pengeringan 50 oC

Gambar 13 Grafik laju pengeringan terhadap waktu pada suhu pengeringan 60 oC

Gambar 11, 12, dan 13 menunjukkan laju pengeringan yang terjadi pada proses pengeringan dalam pembuatan fruit leather. Grafik di atas menunjukkan bahwa ketiga perlakuan suhu blanching tidak memberikan pengaruh nyata

0

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

tanpa blanching blanching 80 ⁰C

15 terhadap laju pengeringan fruit leather. Namun, secara umum tanpa perlakuan blanching memiliki laju pengeringan yang paling tinggi dibandingkan perlakuan

blanching pada penelitian ini. Suhu pengeringan memberikan pengaruh nyata

terhadap laju pengeringan fruit leather. Semakin tinggi suhu pengeringan maka semakin tinggi laju pengeringan yang terjadi. Hal ini sebanding dengan penurunan kadar air dan lamanya pengeringan dimana semakin tinggi suhu pengeringan, maka semakin cepat waktu pengeringan.

Laju pengeringan yang terjadi sangat fluktuatif. Tingginya fluktuasi laju pengeringan ini dipengaruhi oleh tingkat intensitas udara panas yang diterima bahan dan juga dipengaruhi oleh pembukaan pintu oven pada saat pengambilan sampel bahan untuk diketahui penurunan beratnya. Selain itu, fluktuasi ini dipengaruhi oleh faktor eskternal yaitu suhu dan kelembaban, karakteristik fisik dan kimiawi bahan, kadar air awal dan ikatan air dalam bahan.

Pada awal pengeringan dapat terlihat dari grafik bahwa laju pengeringan naik cukup signifikan dan cenderung tetap kenaikannya, hal ini sejalan dengan kenaikan suhu pengering. Pada tahap ini, hanya air bebas yang diuapkan oleh udara panas pengering. Pada titik tertentu, laju pengeringan mencapai puncaknya dan kemudian cenderung turun. Laju pengeringan menurun ini terbagi menjadi dua yaitu laju pengeringan menurun cepat dan laju pengeringan menurun lambat. Data penelitian pada perlakuan suhu blanching 90oC dengan pengeringan pada suhu 50 oC menunjukkan grafik laju pengeringan berdasarkan dua periode utama.

Gambar 14 Grafik laju pengeringan menurun tetap (titik A-B) dan menurun lambat (titik B-C).

Laju pengeringan menurun cepat terjadi pada saat air bebas masih terdapat dalam bahan, sedangkan laju pengeringan menurun lambat terjadi pada saat air bebas telah menguap semua dan hanya tinggal air terikat yang relatif lebih sulit untuk diuapkan. Laju pengeringan menurun sesuai dengan penurunan kadar air dan lama waktu pengeringan. Jumlah air yang terkandung dalam bahan akan terus menurun hingga mencapai kondisi setimbang.

16

Mutu Fruit leather Pepaya

Berdasarkan data hasil pengeringan, diperoleh fruit leather dengan kadar air berkisar 30% - 35% bb.

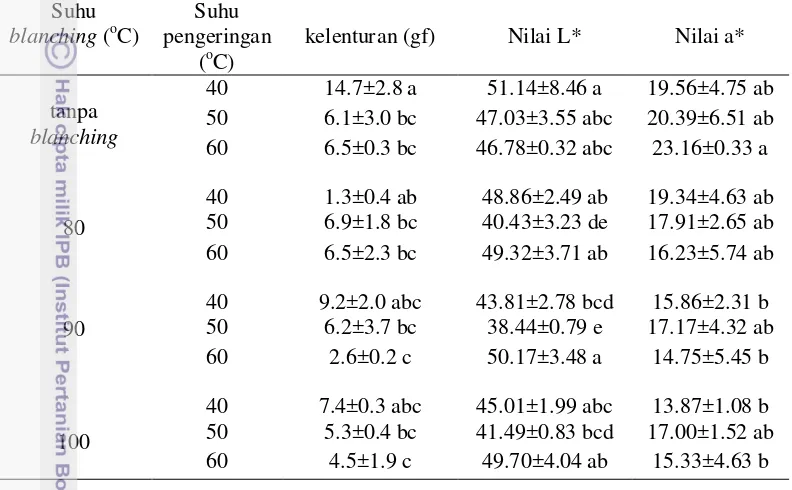

Tabel 5 Hasil anova pengeringan pepaya terhadap perlakuan suhu blanching dan suhu pengeringan

Catatan: Perbedaan huruf pada satu kolom menandakan bahwa perlakuan tersebut berbeda nyata terhadap perlakuan lainnya (α < 0.05).

Analisis sidik ragam pengaruh suhu blanching terhadap fruit leather yang dihasilkan diketahui bahwa suhu blanching berpengaruh nyata terhadap nilai L* dan tidak berpengaruh terhadap nilai a* dan kelenturan. Namun, perlakuan suhu pengeringan memberikan pengaruh nyata terhadap kelenturan, nilai L*, dan nilai a*. Berdasarkan tabel di atas diketahui, perlakuan tanpa blanching dan pengeringan pada suhu 40 oC adalah suhu yang paling optimum pada pengeringan fruit leather pepaya. Pengeringan pada suhu 50 oC menghasilkan warna yang lebih tua dan lebih banyak kerutan. Pada suhu 60 oC fruit leather yang dihasilkan memiliki banyak kerutan, tekstur kasar, dan warna kusam. Hal ini sesuai dengan penelitian Nuraeni (2004), bahwa pengeringan pada suhu di bawah 45 oC, mikroba dan jamur yang merusak produk masih hidup. Sedangkan pengeringan pada suhu di atas 75 oC menyebabkan struktur kimiawi dan fisik produk rusak, karena perpindahan panas dan massa air yang cepat akan berdampak pada perubahan struktur sel.

Kelenturan

17 antara perlakuan suhu blanching dan suhu pengeringan memberikan pengaruh yang sangat nyata. Berdasarkan uji lanjut Duncan dan grafik di atas diketahui, perlakuan tanpa blanching dan pengeringan pada suhu 40 oC adalah paling optimum. Nilai uji kelenturan fruit leather pepaya dapat dilihat dalam Gambar 15.

Gambar 15 Grafik hubungan antara kelenturan terhadap suhu blanching dan suhu pengeringan

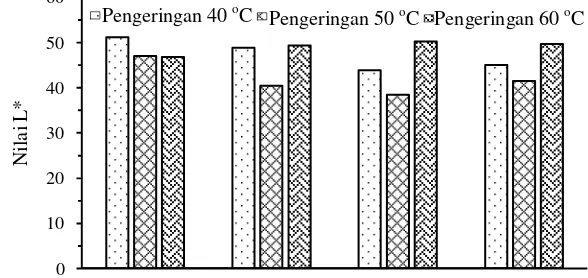

Analisis Warna

Pengukuran warna fruit leather pepaya menggunakan Chromameter ditampilkan pada Gambar 16. Berdasarkan analisis sidik ragam, interaksi antara suhu blanching dan suhu pengeringan diketahui bahwa p value < 0.05 artinya interaksi antara suhu blanching dan suhu pengeringan berpengaruh nyata terhadap kecerahan warna. Namun, perlakuan blanching tidak berpengaruh nyata terhadap kecerahan warna. Selanjutnya dilakukan uji lanjut Duncan yang menunjukkan bahwa perlakuan tanpa blanching dan pengeringan pada suhu 40 oC menghasilkan fruit leather dengan kecerahan paling tinggi dibandingkan dengan perlakuan lain.

Gambar 16 Grafik hubungan antara nilai L* terhadap suhu blanching dan suhu pengeringan

0

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

K

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100

18

Gambar 17 Grafik hubungan antara nilai a* terhadap suhu blanching dan suhu pengeringan

Berdasarkan analisis sidik ragam pengaruh suhu blanching terhadap nilai a* diketahui nilai p value < 0.05. Hal ini berarti perlakuan suhu blanching berpengaruh nyata terhadap kelenturan fruit leather. Sedangkan pengaruh suhu pengeringan diketahui nilai p value > 0.05 yang berarti tidak memberikan pengaruh nyata terhadap nilai a* fruit leather. Namun, interaksi antara perlakuan suhu blanching dan suhu pengeringan memberikan pengaruh yang sangat nyata. Selanjutnya dilakukan uji Duncan yang menunjukkan bahwa rata-rata warna merah yang paling tinggi yaitu pada perlakuan tanpa blanching dan pengeringan pada suhu 60 oC.

Mutu Organolaptic Fruit leather

Uji hedonik dilakukan untuk menguji tingkat penerimaan subjektif panelis terhadap suatu produk. Tingkat penerimaan yang diuji adalah tingkat penerimaan panelis terhadap warna, tekstur, aroma, dan rasa fruit leather pepaya.

Gambar 18 Uji hedonik warna fruit leather

0

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

N

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

19 Berdasarkan Gambar 18 diketahui bahwa, interaksi antara perlakuan tanpa blanching dan suhu pengeringan 60 oC menghasilkan fruit leather dengan warna yang paling disukai panelis. Sedangkan tingkat penerimaan terkecil adalah interaksi perlakuan suhu blanching 80 oC dan pengeringan pada suhu 50 oC. Tanpa perlakuan blanching meghasilkan warna yang tampak natural seperti warna buah asli.

Gambar 19 Uji hedonik tekstur fruit leather

Berdasarkan Gambar 19 diketahui bahwa tanpa perlakuan blanching pada semua perlakuan suhu pengeringan menghasilkan tekstur yang hampir sama dan perlakuan blanching dengan suhu 100 oC dan suhu pengeringan 60 oC menghasilkan tingkat penerimaan panelis terhadap tekstur fruit leather paling rendah. Hal ini diakibatkan fruit leather yang dihasilkan memiliki tekstur yang kering dan banyak kerutan. Perlakuan tanpa blanching dan pengeringan pada suhu 40 oC merupakan perlakuan paling optimum untuk menghasilkan tekstur fruit leather dengan sedikit kerutan.

Gambar 20 Uji hedonik Aroma fruit leather

Tingkat penerimaan panelis terhadap aroma paling tinggi adalah perlakuan tanpa blanching dan pengeringan pada suhu 40 oC. Pada perlakuan ini, fruit

leather masih memiliki aroma buah pepaya. Gambar 21 menunjukkan bahwa

0 1 2 3 4

tanpa blanching blanching 80 ⁰C blanching 90 ⁰Cblanching 100 ⁰C

T

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

20

perlakuan tanpa blanching dan pengeringan pada suhu 40 oC menghasikan tingkat penerimaan panelis terhadap rasa fruit leather paling tinggi. Perlakuan ini masih memiliki rasa yang alami dari buah pepaya dibandingkan perlakuan lain.

Gambar 21 Uji hedonik rasa fruit leather

Gambar 22 Uji hedonik penerimaan fruit leather

Berdasarkan Gambar 22 diketahui bahwa tanpa perlakuan blanching dan pengeringan pada suhu 40 oC menghasilkan skor penerimaan paling tinggi, dan perlakuan suhu blanching 100 oC dan pengeringan pada suhu 60 oC menghasilkan skor penerimaan yang paling kecil. Hal ini diakibatkan pada perlakuan ini fruit leather yang dihasilkan memiliki warna yang terlalu tua, tekstur kering dan keriput, dan hilangnya aroma dan rasa pepaya dalam fruit leather.

Analisis mutu secara umum menunjukkan bahwa tanpa perlakuan blanching dan pengeringan pada suhu 40 oC menghasilkan mutu yang terbaik. Hasil dari ketiga taraf blanching yang dilakukan tidak memberikan pengaruh nyata teradap mutu fruit leather. Namun tiga taraf suhu pengeringan yang dilakukan memberikan pengaruh nyata terhadap mutu fruit leather. Fruit leather yang melalui proses blanching cenderung berkerut, warna lebih tua, dan hilangnya aroma dan rasa pepaya yang terkandung. Pengeringan pada suhu yang semakin tinggi menyebabkan fruit leather berkerut, warna semakin tua, rapuh, dan aroma dan rasa pepaya yang terkandung semakin berkurang.

0 1 2 3 4

tanpa blanching blanching 80 ⁰C blanching 90 ⁰C blanching 100 ⁰C

Ra

tanpa blanching blanching 80 ⁰C blanching 90 ⁰Cblanching 100 ⁰C

21

SIMPULAN DAN SARAN

Simpulan

1. Proses pembuatan fruit leather dilakukan dengan menambahkan gula pada konsentrasi 5% dan ketebalan lembaran buah 10 mm sehingga menghasilkan fruit leather yang utuh dan memiliki tekstur yang baik dengan sedikit kerutan. 2. Suhu blanching yang dilakukan pada penelitian ini tidak memberikan

pengaruh nyata terhadap laju pengeringan dan mutu fruit leather.

3. Suhu pengeringan memberikan pengaruh nyata terhadap laju pengeringan dan mutu fruit leather. Semakin tinggi suhu pengeringan meningkatkan laju pengeringan dan menghasilkan fruit leather yang memiliki banyak kerutan dan warna yang lebih tua.

4. Proses pembuatan fruit leather yang terbaik adalah tanpa blanching dan pengeringan dilakukan pada suhu 40 oC.

Saran

Sebaiknya dilakukan penelitian lebih lanjut mengenai suhu blanching yang lebih bervariasi sehingga mampu meningkatkan mutu fruit leather. Selain itu, perlu dilakukan penelitian mengenai pengaruh laju udara pengering pada suhu pengeringan yang rendah sehingga dapat mempercepat proses pengeringan tanpa merusak mutu produk. Sebaiknya juga dilakukan penelitian lebih lanjut mengenai umur simpan fruit leather, kandungan mikroorganisme, dan nilai gizi fruit leather.

DAFTAR PUSTAKA

Andarwulan N, Batari R, Sandrasari DA, Bolling B, dan Wijaya H. 2010. Flavonoid Content and Antioxidant Activity of Vegetables from Indonesia. [internet]. Terdapat pada pada 6 Oktober 2013]

Anisa AS. 2012. Studi Pembuatan Fruit Leather Mangga-Rosella. [Skripsi]. Makasar: Universitas Hasanuddin.

Harris RS. 1989. General discussion on the stability of nutrients. Di dalam: R.S. Harris, dan E. Karmas (eds). Nutritional Evaluation of Food Processing. The AVI Pub.Co. Inc., Westport, Connecticut.

Heldman D. R. And R. P. Singh. 1981.Food Processing Engineering. AVI Publishing CO. Inc., Westport, Connecticut.

Henderson and Perry. 1976. Agricultural Processing Engineering. 3rd Edition. AVI Publishing CO. Inc., Westport, Connecticut.

22

Lewicki PP, Lenart A. 2006. Osmotic Dehydration of Fruit and Vegetables. Di dalam Mujumbar AS (ed). Handbook of Industrial Drying. Second Editin Revised and Expanded. Taylor and Francis Group, London.

Nuraeni, I. I. 2004. Rekayasa Proses Pengeringan Untuk Produksi Buah Pepaya. Skripsi Fakultas Teknologi Pertanian, Institut Pertanian Bogor, Bogor. Raab, C. and Oehler, N. 2000. Making Dried Fruit Leather. Extention Foods and

Nutrition Specialist. Origon State University.

Sosorodihardjo. 1998. Produksi Buah Pepaya Kering. Jakarta: UI-Press.

23 Lampiran 1 Gambar alat-alat penelitian

a) b)

c) d)

24

Lampiran 2 Uji hedonik penelitian tahap pertama

Tabel 6 Data uji organoleptik penentuan ketebaan fruit leather

Ketebalan (mm) Nilai rata-rata Rataan

Sampel 1 Sampel 2 Sampel 3

8 1.2 2 2 1.7

10 3 2.3 3 2.7

12 2.4 3 2 2.6

Tabel 7 Data uji organoleptik penentuan konsentrasi gula fruit leather

Konsentrasi gula (%) Nilai rata-rata rataan

Sampel 1 Sampel 2 Sampel 3

0 2 2 1 1.7

5 3 3 2.4 2.8

5% + 2% asam sitrat 3 2.3 3 2.7

Lampiran 3 Sebaran suhu pengeringan 40 oC

25 Lampiran 4 Sebaran suhu pengeringan 50 oC

Tabel 9 Sebaran suhu pengeringan 50 oC Tu = Suhu udara masukan

Lampiran 5 Sebaran suhu pengeringan 60 oC

Tabel 10 Sebaran suhu pengeringan 60 oC

26

Lampiran 6 Data penurunan kadar air pada suhu pengeringan 40 oC Tabel 11 Penurunan kadar air (%) pada suhu pengeringan 40 oC

27 Lampiran 7 Data penurunan kadar air pada suhu pengeringan 50 oC

Tabel 12 Penurunan kadar air (%) pada suhu pengeringan 50 oC Waktu (Jam)

Suhu Blanching (oC) tanpa

blanching 80 90 100

0 87.19 85.75 86.82 85.90

1 85.56 84.21 85.14 84.19

2 84.29 83.19 83.98 83.02

3 82.63 81.91 82.41 81.51

4 80.84 80.53 80.91 79.91

5 78.28 78.65 78.74 77.68

6 75.02 76.40 76.19 74.98

7 71.13 74.37 73.56 71.97

8 67.99 72.46 71.36 69.65

9 64.28 70.31 69.04 67.18

10 57.95 67.09 65.49 63.32

11 53.69 64.70 63.13 60.83

12 51.91 61.92 60.42 58.01

13 45.13 59.73 58.02 53.55

14 36.13 56.05 55.44 49.99

15 32.01 52.38 52.24 45.75

16 49.00 49.42 42.27

17 45.11 45.61 38.31

18 39.58 43.35 33.31

19 32.00 40.88

20 38

21 36

22 36

28

Lampiran 8 Data penurunan kadar air pada suhu pengeringan 60 oC Tabel 13 Penurunan kadar air (%) pada suhu pengeringan 60 oC Waktu (Jam)

Suhu Blanching (oC) tanpa

blanching 80 90 100

0 87.04 86.83 86.76 86.77

1 85.33 85.25 85.16 85.21

2 83.06 83.36 83.31 83.46

3 80.08 80.73 80.58 80.39

4 76.48 77.70 78.42 78.03

5 72.03 73.65 75.54 75.18

6 68.08 68.88 73.05 72.34

7 61.17 61.52 69.95 68.78

8 54.15 56.06 64.71 62.55

9 44.54 52.77 57.90 55.25

10 33.74 45.96 43.35 40.46

11 30.34 42.96 33.85 28.30

12 41.67

29

RIWAYAT HIDUP

Dani Kurniawan lahir di Kebumen, Jawa Tengah pada Hari Sabtu, 26 Oktober 1991. Lahir sebagai anak kedua dari tiga bersaudara. Anak pertama dari pasangan Harjo Wijoyo dan Siti Sangidah adalah Khaytul Rohmat dan anak ketiga sebagai anak terakhir adalah Tri Supraptiwi. Penulis menyelesaikan pendidikan Sekolah Dasar (SD) pada tahun 2003 di SD N Bonjok Lor IV, Sekolah Menengah Pertama (SMP) Negeri I Prembun pada tahun 2006 dan Sekola€ Menengah Atas (SMA) Negeri I Prembun pada tahun 2009. Pada tahun 2009 penulis melanjutkan kuliah di Institut Pertanian Bogor (IPB) melalui jalur Seleksi Nasional Masuk Perguruan Tinggi Negeri (SNMPTN) di Departemen Teknik Pertanian (sekarang Teknik Mesin dan Biosistem).