PENGARUH KADAR KOTORAN TERHADAP KUALITAS

KARET REMAH

KARYA ILMIAH

OLEH :

MARHOT RITONGA

052409017

DEPARTEMEN KIMIA

PROGRAM STUDI DIPLOMA- 3 KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

PENGARUH KADAR KOTORAN TERHADAP KUALITAS

KARET REMAH

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar ahli madya

OLEH :

MARHOT RITONGA 052409017

DEPARTEMEN KIMIA

PROGRAM STUDI DIPLOMA- 3 KIMIA INDUSTRI

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : PENGARUH KADAR KOTORAN TERHADAP

KUALITAS KARET REMAH

Kategori : KARYA ILMIAH

Nama : MARHOT RITONGA

Nomor Induk mahasiswa : 052409017

Program Studi : DIPLOMA – 3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN

ALAM UNIVERSITAS SUMATERA UTARA Disetujui di

Medan, Juli 2008 Diketahui

Program Studi KIN D-3 FMIPA USU

Ketua, Pembimbing

( DR. Harry Agusnar, M.Sc.,M.Phill ) ( Drs. Johannes H. Simorangkir,MS ) NIP : 131 273 466 NIP : 130 422 455

Departemen Kimia FMIPA USU Ketua,

PERNYATAAN

PENGARUH KADAR KOTORAN TERHADAP KUALITAS KARET REMAH

KARYA ILMIAH

Saya mengakui bahwa karya ilmiah ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing – masing disebutkan sumbernya.

Medan, Juni 2008

MARHOT RITONGA 052409017

PENGHARGAAN

Puji dan syukur penulis ucapkan atas kehadirat Allah SWT, karena atas rahmat dan karunia yang dilimpahkannya, sehingga penulis dapat menyelesaikan Karya Ilmiah ini dengan judul “ PENGARUH KADAR KOTORAN TERHADAP KUALITAS KARET REMAH”. Karya ilmiah ini disusun untuk melengkapi dan menyelesaikan Progran Diploma – 3 Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam.

Selesainya karya ilmiah ini juga tidak lepas dari bimbingan dan bantuan dari berbagai pihak oleh karena itu dengan kerendahan hati penulis mengucapkan terima kasih kepada :

1. Ayahanda dan Ibunda yang telah memberikan dukungan baik secara moril maupun secara material.

2. Drs. Johannes H. Simorangkir, MS, selaku pembimbing pada penyelesaian karya ilmiah ini yang telah memberikan panduan dan penuh kepercayaan kepada penulis untuk menyempurnakan karya ilmiah ini.

3. DR. Eddy Marlianto, MSc, selaku dekan FMIPA USU.

4. DR. Rumondang Bulan, MS, selaku Ketua Departemen Kimia FMIPA USU. 5. Bapak Ir. Gatot Andrianto selaku pembimbing Praktek Kerja Lapangan 6. Rekan – rekan seperjuangan Kimia Industri Khususnya Angkatan 2005

7. Teman dekat penulis khususnya Marlon, Beni, Vina, Dwiva, Reza, Said, Liza, Risda, Iman, Putra, Qohar, Bayu, Yudi, Manti, Sri, Anhar, dan Arfandy.

Akhir kata penulis berharap semoga karya ilmiah ini dapat bermanfaat bagi pembaca dan khususnya penulis.

Medan, Juli 2008

Penulis

ABSTRAK

Kualitas dari lateks sangat mempengaruhi kadar mutu karet yang dihasilkan. Salah satu parameter yaitu kadar kotoran yang nilai standarnya 0,20 %.

THE EFFECT OF DIRT CONTENT AT THE QUALITY CRUMB RUBBER

ABSTRACT

The quality of latex will effect the quality of the rubber produced. One of the parameters showing the quality of rubber is the dirt content which according the standard is 0,20 %.

DAFTAR ISI

1.2.Permasalahan 2

1.3.Tujuan 2

1.4.Manfaat 3

BAB 2 Tinjauan Pustaka

2.1 Penanganan Bahan Baku 4

2.1.1 Lateks 5

2.2 Manfaat Karet 6

2.2.1 Kegunaan Lain Tanaman Karet 6

2.3. Penyadapan 7

2.3.1. Peralatan Sadap 8

2.4 Parameter Lateks Pekat 10

2.4.1 Pengendapan logam dan kotoran 11

2.5 Penyebab terjadinya Prakoagulasi 11

2.5.1 Tindakan Pencegahan Prakoagulasi dan Zat Anti Koagulan 13 2.5.2 Bahan Senyawa penggumpal ( Koagulan ) 14

2.6 Lateks Pekat 15

2.6.1 Karet Bongkah atau Block Rubber 16

BAB 3 Metodologi Percobaan

3.1. Alat – alat 23

3.2. Bahan – bahan 23

3.3. Prosedur 24

BAB 4 Data dan Pembahasan

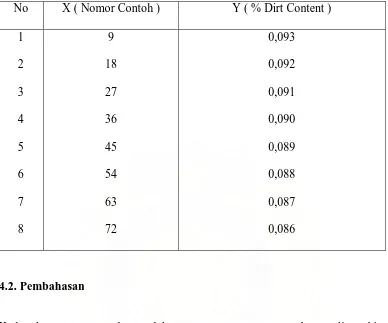

4.1. Data Percobaan 26

4.2. Perhitungan 26

4.2.1. Penentuan Dirt Content 26

4.2.2. Persamaan Least Square 30

4.2.4. Persamaan garis Reresi 31

4.3. Pembahasan 32

BAB 5 Kesimpulan dan Saran

5.1. Kesimpulan 34

5.2. saran 34

DAFTAR TABEL

Halaman Tabel 1 : Kandungan bahan – bahan dalam lateks segar Dan 13 Lateks yang dikeringkan

Tabel 2 : Standar Mutu Lateks Pekat 14

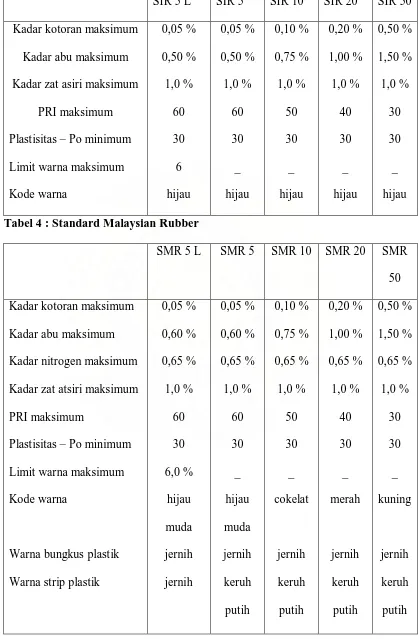

Tabel 3 : Standard Indonesian Rubber 15

Tabel 4 : Standard Malaysian Rubber 16

Tabel 5 : Komposisi lateks segar dan lateks kering 17 Tabel 6. Data Menurut Metode Least Square 31

DAFTAR LAMPIRAN

BAB 1

PENDAHULUAN

I.1 Latar Belakang

Negara Indonesia memiliki areal perkebunan yang cukup luas dan salah satu jenis tanaman perkebunan yang cukup potensial dan menghasilkan devisa bagi Negara kita adalah tanaman karet. Tanaman karet mempunyai nama latin Hevea Brasilliensis dan berasal dari Negara Brazil.

Pembuatan barang jadi karet dari lateks adalah suatu bagian dari industri karet yang berkembang dengan pasat saat ini, sebagai bahan baku dalam industri karet maka mutu lateks juga harus diperhatikan, sehingga mendapatkan lateks yang bermutu tinggi, diperlukan lateks segar yang baik pula dan harus dilakukan pengawasan yang baik sejak mulai disadap hingga pada proses pengolahan selanjutnya.

Untuk mendapatkan mutu barang yang baik maka perusahaan – perusahaan perlu menata diri sedemikian rupa dan memperhatikan faktor – faktor yang dapat menurunkan mutu barang yang dapat dihasilkan tersebut. Selain proses pengolahan yang baik mutu dari bahan baku barang jadi tersebut juga harus baik.

PT. Bridgestone Sumatera Rubber Estate merupakan suatu perusahaan yang bergerak dibidang perkebunan dan pengolahan karet remah. Perkebunan karet yang dimiliki oleh PT. Bridgestone Sumatera Rubber Estate merupakan salah satu sumber bahan baku dalam pengolahan karet remah dibandingkan dengan sumber bahan - bahan baku yang lain yang berasal dari perusahaan luar. PT. Bridgestone Sumatera Rubber Estate mengolah karet menjadi karet remah berdasarkan Standar Indonesian Rubber ( SIR ), hal ini menuntut untuk dilakukannya pengawasan terhadap kualitas dari bahan baku yang digunakan.

Berdasarkan analisa dan uraian tersebut maka penulis sangat tertarik untuk membahas masalah tersebut dengan mengambil judul ” PENGARUH KADAR KOTORAN TERHADAP KUALITAS KARET REMAH DI PT. BRIDGESTONE SUMATERA RUBBER ESTATE”.

1.2. Permasalahan

Dalam menentukan kualitas karet banyak parameter – parameter yang harus dipenuhi guna meningkatkan kualitas karet tersebut, salah satu parameter yang harus dipenuhi adalah kadar kotoran ( Dirt Content ).

Adapun permasalahannya adalah bagaimana pengaruh kadar kualitas karet bila terdapat kadar kotoran dalam karet remah.

I.3. Tujuan

1.4 Manfaat

BAB 2

TINJAUAN PUSTAKA

2.1 Penanganan Bahan Baku

Bahan baku karet yang dihasilkan dari perkebunan karet adalah lateks kebun dan koagulum, lateks kebun berupa yang dapat diolah menjadi lateks pekat.

Komposisi kimia lateks segar terdiri dari :

- Karet ( polisopren ) : 25,0 – 40,0 % - Karbohidrat : 1,0 – 2,0 % - Protein dan senyawa nitrogen : 1,0 – 1,5 % - Lipid dan terpen : 1,0 – 1,5 % - Senyawa anorganik : 0,1 – 0,5 %

- Air : 60 – 75 %

- pH : 6,8 – 7,0 %

Komposisi kimia lateks diperngaruhi jenis klon tanaman, umur tanaman, sistem deres, musim dan keadaan lingkungan kebun.

Mikroba akan menguraikan kandungan protein dan karbohidrat lateks menjadi asam – asam yang berantai, molekul pendek, sehingga dapat menjadi penurunan pH. Bila penurunan pH mencapai 4,5 – 5,5 maka akan terjadi proses koagulasi.

Prinsip penanganan bahan baku lateks dalam kaitan agar mutunya terjaga sebaik mungkin dapat dilakukan :

1. Menjaga Kebersihan Areal dan Peralatan yang Digunakan

Areal kebun yang menghasilkan harus bersih dari semak belukar, lalang dan gulma lainnya segingga kelembaban lingkungan areal kebun tidak cocok untuk pertumbuhan mikroba.

Peralatan yang digunakan terutama kontak langsung dengan lateks harus bersih dan kering seperti pisau deres, talang deres, mangkok sadap, ember tempat pengutipan, tangki penerimaan dan sarana pengolahan dipabrik.

2. Pemberian Bahan Pengawet Dengan Jenis dan Dosis yang Tepat

Pemberian bahan pengawet kimia pada bahan baku lateks kebun harus diusahakan sedini mungkin, terutama dalam keadaan cuaca mendung atau musim hujan.

2.1.1 Lateks

Lateks adalah suatu campuran putih yang menyerupai susu yang mengandung ( 20 – 30 % ) butiran karet yang dikelilingi lapisan protein dan pospolipid. Sifat mekanik dari muatan partikel karet, secara alami sangat dipengaruhi oleh zat – zat lainnya yang semula sudah ada pada lateks.

Sebelum lateks dapat dipergunakan menjadi benang karet atau barang jadi lainnya, lateks terlebih dahulu dipekatkan dan disebut lateks pekat untuk

b. Pemberian bahan kimia yaitu memekatkan lateks dengan menggunakan bahan kimia misalnya garam ammonium algionat.

c. Dekantasi listrik yaitu dengan cara memasukkan dua logam elektroda yaitu ( positif dan negatif ) kedalam lateks kebun yang ditempatkan dalam sebuah tabung.

d. Pemusingan yaitu lateks pekat dipusingkan dengan alat sentrifugasi dengan kecepatan sekitar 6000 putaran per menit ( rpm ). ( Rubber Stichting, 1983 )

2.2 Manfaat Karet

Manfaat karet ada dua yaitu : 1. Manfaat karet alam

Karet alam banyak digunakan dalam industri – industri barang. Umumnya alat yang dibuat dari karet alam sangat berguna bagi kehidupan sehari – hari maupun dalam usaha industri seperti mesin – mesin penggerak.

Barang yang dapat dibuat dari karet alam antara lain aneka ban kendaraan, sepatu karet, sabuk penggerak mesin besar dan mesin kecil, pipa karet, kabel, isolator, dan bahan – bahan pembungkus logam.

2. Manfaat karet sintesis

Karena memiliki beberapa kelebihan yang tidak dimiliki oleh karet alam, maka dalam pembuatan beberapa jenis barang banyak digunakan bahan baku karet sintesis.

Jenis NBR ( Nytrile Butadiene Rubber ) yang memiliki ketahan tinggi terhadap minyak biasa digunakan dalam pembuatan pipa karet untuk bensin dan minyak.

sekadar sampingan, tetapi memberi keuntungan yang tidak sedikit bagi para pemilik perkebunan karet.

Hasil sampingan lain dari tanaman karet yang memberikan keuntungan adalah kayu atau barang pohon karet.

Biasanya tanaman karet yang tua perlu diremajakan dan diganti dengan

tanaman mudah yang masih segar dan berasal dari klon yang lebih produktif. Tanaman tua yang ditebang dapat dimanfaatkan batangnya atau diambil kayunya.

Dilihat dari komposisi kimianya, ternyata kandungan protein biji karet terhitung tinggi. Dari hasil analisa diketahui kadar proteinnya sebesar 27 %, lemak 32,3 %, air 3,6 %, abu 2,4 %, thiamin 450 µg, asam nikotinat 2,5 µg, karoten dan tokoferol 250 µg, dan sianida sebanyak 330 mg dari setiap 1000 g bahan. Selain kandungan proteinnya cukup tinggi, pola asam amino biji karet juga sangat baik. Semua asam amino esensial yang dibutuhkan tubuh terkandung didalamnya. Agar biji karet dimanfaatkan, maka harus diolah terlebih dahulu menjadi konsentrat.

Konsentrat adalah hasil pemekatan fraksi protein biji karet yang kadar sebenarnya sudah tinggi menjadi lebih tinggi lagi.Dalam proses pembuatannya, fraksi protein dibuat lebih tinggi kadarnya dengan mengurangi atau menghilangkan lemak atau komponen - komponen nonprotein lain yang larut.

Adanya kandungan sianida membuat biji karet berbahaya dila dikonsumsi mentah, tanpa diolah terlebih dahulu. Melalui proses perendaman selama 24 jam dengan air yang sering diganti dan perebusan terbuka, maka sianida dapat dihilangkan, menguap.

2.3. Penyadapan

Kulit karet dengan tinggi 260 cm dari permukaan tanah merupakan modal petani karet untuk memperoleh pendapatan selama kurun waktu sekitar 30 tahun. Oleh sebab itu, penyadapan harus dilakukan dengan hati – hati agar tidak merusak kulit tersebut. Jika terjadi kesalahan dalam penyadapan, maka produksi lateks akan berkurang.

Untuk memperoleh hasil sadap yang baik, penyadapannya harus mengikuti aturan tertentu agar diperoleh produksi yang tinggi, menguntungkan, serta berkesinambungan dengan teteap memperhatikan factor kesehatan tanaman.

2.3.1. Peralatan Sadap

Peralatan sadap menentukan keberhasilan penyadapan. Semakin baik alat yang digunakan, semakin baik hasilnya. Berbagai peralatan sadap yang digunakan adalah sebagai berikut :

1. Mal sadap atau patron

Mal sadap dibuat dari sepotong kayu dengan panjang 130 cm yang dilengkapi pelat seng selebar ± 4 cm dan panjangnya antara 50 – 60 cm. Pelat seng dengan kayu membentuk sudut 120oC. Kegunaan mal sadap atau patron ini adalah untuk membuat gambar yang menyangkut kemiringan sadapannya.

2. Pisau sadap

Pisau sadap ada dua macam, yaitu pisau untuk sadap atas dan sadap untuk sadap bawah. Pisau ini harus mempunyai ketajaman yang tinggi. Ketajaman pisau berpengaruh pada kecepatan menyadap dan kerapihan sadapan.

3. Talang lateks atau spout

Talang lateks terbuat dari seng dengan lebar 2,5 cm dan panjangnya antara 8 – 10 cm. Pemasangan talang lateks pada pohon karet dilakukan dengan cara ditancapkan 5 cm dari titik atau ujung terendah itisan sadapan.

4. Mangkuk atau cawan

Mangkuk atau cawan digunakan untuk menampung lateks yang mengalir dari bidang irisan melalui talang. Mangkuk ini biasanya dibuat dari tanah liat, plastic, atau alumunium. Setiap jenis mempunyai kelebihan dan kelemahan sendiri – sendiri. 5. Cincin mangkuk

Cincin mangkuk merupakan alat yang harus disediakan dalam penyadapan karet. Cincin ini digunakan sebagai tempat meletakkan mangkuk sadap atau cawan. Bahan yang digunakan adalah kawat. Untuk menggantungnya pada pohon karet tidak boleh memakai paku atau bahan lain yang runcing karena akan merusak kambium dan vidang sadap.

6. Tali cincin

Tali cincin digunakan untuk mencantolkan cincin mangkuk sehingga mutlak harus disediakan. Biasanya tali cincin dibuat dari kawat atau ijuk. Letaknya pada pohon karet disesuaikan dengan keadaan cincin mangkuk, jangan sampai terlalu jauh dari cincin mangkuk.

7. Meteran

8. Pisau mal

Pisau mal digunakan untuk menoreh kulit batang karet saat akan membuat gambar bidang sadap. Alat ini dibuat dari besi panjang dengan ujung runcing dan pegangannya terbuat dari kayu atau plastik. Bagian runcing inilah yang digunakan untuk menoreh kulit batang pohon karet.

9. Quadri atau sigmat

Alat ini digunakan untuk mengukur tebalnya kulit yang yang disisakan saat penyadapan. Tujuannya agar penyadapan tidak sampai melukai kambium atau pembuluh empulurnya. Quadri atau sigmat terbuat dari besi, bagian ujungnya seperti jarum dengan panjang 1 – 1,5 mm.

2.4 Parameter Lateks Pekat

Ada beberapa parameter lateks pekat adalah sebagai berikut :

- TSC ( Total solid content ) yaitu pemeriksaan kadar kepekatan bahan dengan pemanasan

- Amoniak ( NH3 )

- MST ( Mecanical Stability Time ) yaitu waktu yang diperlukan untuk terjadinya koagulasi sewaktu dipusingkan dengan kecepatan 14000 rpm.

- KOH Number yaitu bilangan KOH ekuivalen dengan asam radikal yang bergabung dengan amoniak dalam 100 g lateks pekat

- VFA Number atau ( Volatile Fatty acid ) yaitu jumlah gram KOH yang dibutuhkan

Untuk menetralkan asam lemak yang menguap

2.4.1 Pengendapan logam dan kotoran

Setelah tangki penerimaan pabrik penuh dengan bahan olah lateks kebun yang memenuhi persyaratan mutu, kemudian diatur kadar amoniaknya dengan penambahan amoniak gas, sesuai dengan jenis lateks pekat yang akan dihasilkan. Bila akan menghasilkan lateks pekat jenis amoniak tinggi ( High Ammonia, HA ) dosis amoniak diatur 6,0 – 7,0 g / liter, akan tetapi bila akan menghasilkan lateks pekat jenis amoniak rendah ( low Ammonia, LA ) dosis amoniak diatur sekitar 4,5 – 5,5 g / liter.

2.5 Penyebab terjadinya Prakoagulasi

Prakoagulasi merupakan pembekuan pendahuluan yang menghasilkan lumps atau gumpalan – gumpalan pada cairan getah sadapan.

Prakoagulasi terjadi karena kemantapan bagian kaloidal yang terkandung dalam lateks berkurang. Bagian – bagian koloidal ini kemudioan menggumpal menjadi satu dan membentuk komponen yang berukuran lebih besar. Komponen koloidal yang lebih besar ini akan membeku. Inilah yang menyebabkan terjadinya prakoagulasi.

Banyak hal yang dapat menyebabkan terjadinya prakoagulasi. Bukan hanya penyebab dari dalam seperti jenis karet yang ditanam atau bahan – bahan enzim saja, melainkan juga hal – hal dari luar keadaan cuaca dan sistem pengangkutan yang seolah tidak berhubungan.

Penyebab terjadinya prakoagulasi antara lain sebagai berikut : 1. Jenis karet yang ditanam

2. Enzim – enzim

Enzim dikenal sebagai biokatalis yang mampu mempercepat berlangsungnya suatu walaupun hanya terdapat dalam jumlah kecil. Cara kerjanya adalah dengan mengubah susunan protein yang melapisi bahan – bahan karet. Akibatnya, kemanta pan lateks berkurang dan terjadilah prakoagulasi. Biasanya enzim – enzim mulai aktif setelah lateks keluar dari batang karet yang disadap.

3. Mikroorganisme atau Jasad- jasad Renik

Mikroorganisme banyak terdapat dilingkungan perkebunan karet. Jasad ini dapat berada dipepohonan, udara, tanah, air, atau menempel pada alat – alat yang digunakan. Lateks yang berasal dari pohon karet yang sehat dan baru disadap dapat dikatakan steril atau bersih sama sekali dari mikroorganisme.

4. Faktor Cuaca atau musim

faktor cuaca atau musim sering menyebabkan timbulnya prakoagulasi. Pada saat tanaman karet menggugurkan daunnya prakoagulasi terjadi lebih sering. Begitu juga pada saat musim hujan. Lateks yang baru disadap mudah menggumpal jika terkena sinar matahari yang terik karena kestabilan koloidalnya rusak oleh panas yang terjadi.

5. Kondisi Tanaman

Tanaman karet yang sedang sakit, masih mudah atau telah tua bisa mempengaruhi prakoagulasi. Penyadapan pada tanaman yang belum siap sadap akan menghasilkan lateks yang kurang mantap, mudap menggumpal. Hasil sadapan tanaman yang menderita penyakit fisiologis sering membeku dalam mangkuk.

cepat, untuk menjaga jangan sampai air sadah dipakai dalam pengolahan, maka dilakukan analisis kimia.

7. Cara Pengangkutan

Sarana tranportasi baik jalan atau kendaraan yang buruk akan menambah frekuensi terjadinya prakoagulasi. Jalan yang buruk atau angkutan yang berguncang – guncang mengakibatkan lateks yang diangkut terkocok – kocok secara kuat sehingga merusak kestabilan koloidal.

8. Kotoran atau Bahan – bahan lain yang tercampur

Prakoagulasi sering terjadi karena pencampuran kotoran atau bahan lain yang mengandung kapur atau asam.

2.5.1 Tindakan Pencegahan Prakoagulasi dan Zat Anti Koagulan

Beberapa tindakan yang dapat dilakukan untuk mencegah terjadinya prakoagulasi antara lain sebagai berikut :

- Menjaga kebersihan alat – alat yang digunakan dalam penyadapan penampungan, maupun pengangkutan

- Mencegah pengenceran lateks dari kebun dengan air kotor - Memulai penyadapan pada pagi hari sebelum matahari terbit Bahan yang digunakan sebagai antikoagulan adalah ;

1. Soda atau Natrium Karbonat

Bersifat senyawa antikoagulan dan juga sebagai desinfektan. 0,7 % NH3 biasa digunakan untuk pengawetan lateks pusingan. Tiap liter lateks membutuhkan 5 – 10 ml larutan amoniak 2 – 2,5 %.

2.5.2 Bahan Senyawa penggumpal ( Koagulan )

- Asam semut disebut juga asam formiat ( CHOOH ), berupa cairan yang jernih dan tidak berwarna, mudah larut dalam air, berbau merangsang, dan masih bereaksi asam pada pengenceran.

- Asam cuka disebut juga asam asetat ( CH3COOH ), berupa cairan yang jernih dan tidak berwarna, berbau merangsang, dan mudah diencerkan dalam air.

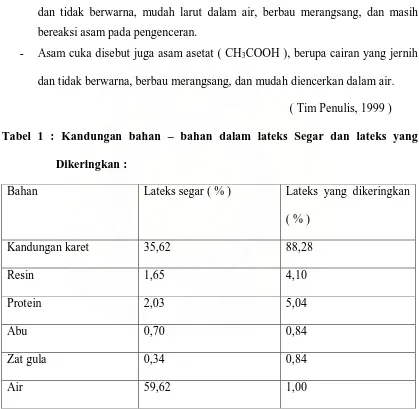

( Tim Penulis, 1999 )

Tabel 1 : Kandungan bahan – bahan dalam lateks Segar dan lateks yang

Dikeringkan :

Bahan Lateks segar ( % ) Lateks yang dikeringkan

( % )

Kandungan karet 35,62 88,28

Resin 1,65 4,10

Protein 2,03 5,04

Abu 0,70 0,84

Zat gula 0,34 0,84

Air 59,62 1,00

Karet alam adalah polimer dari suatu isoprena ( 2 metil 1,3 butadiena ) CH2 = C – CH = CH2 ——— ( CH2 – C = CH – CH2 )n

| |

CH3 CH3

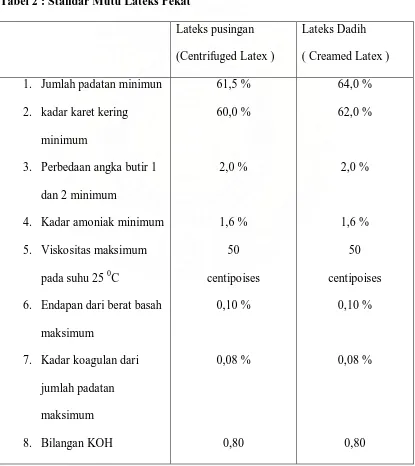

2.6 Lateks Pekat

Lateks pekat adalah jenis karet yang berbentuk cairan pekat, tidak berbentuk lembaran atau padatan lainnya. Lateks pekat yang dijual dipasaran ada yang dibuat

melalui proses pendadihan atau creamed lateks dan melalui proses pemusingan atau centrifuged lateks. Biasanya lateks pekat banyak digunakan untuk pembuatan bahan –

bahan karet yang tipis dan bermutu tinggi. Standar mutu lateks pekat baik lateks pusingan atau lateks dadih dapat dilihat pada tabel berikut :

Tabel 2 : Standar Mutu Lateks Pekat

Lateks pusingan (Centrifuged Latex )

Lateks Dadih ( Creamed Latex ) 1. Jumlah padatan minimun

2. kadar karet kering minimum

3. Perbedaan angka butir 1 dan 2 minimum

4. Kadar amoniak minimum 5. Viskositas maksimum

pada suhu 25 0C

6. Endapan dari berat basah maksimum

maksimum

9. kemantapan mekanis minimum

10.Persentase kadar tembaga dari jumlah padatan maksimum

11.Persentase yang kadar mangan dari jumlah padatan maksimum 12.Warna

13.Bau setelah dinetralkan dengan asam borat 2.6.1 Karet Bongkah atau Block Rubber

Karet bongkah adalah karet remah yang telah dikeringkan dan dikilang menjadi bandela – bandela dengan ukuran yang telah ditentukan. Karet bongkah ada yang berwarna muda dan setiap kelasnya mempunyai kode warna tersendiri. Standar mutu karet bongkah Indonesia tercantum dalam SIR ( Standard Indonesian Rubber ) seperti tertera dalam tabel 3.

Tabel 3 : Standard Indonesian Rubber

SIR 5 L SIR 5 SIR 10 SIR 20 SIR 50 Kadar kotoran maksimum

Kadar abu maksimum Kadar zat asiri maksimum

PRI maksimum Plastisitas – Po minimum Limit warna maksimum Tabel 4 : Standard Malaysian Rubber

SMR 5 L SMR 5 SMR 10 SMR 20 SMR 50 Kadar kotoran maksimum

Kadar abu maksimum Kadar nitrogen maksimum Kadar zat atsiri maksimum PRI maksimum

2.6.2 Sifat Karet alam

Karet alam mengandung seratus persen cis – 1,4 – polisoprena, yang terdiri dari rantai polimer lurus dan panjang denga gugus isoprenik yang berulang.

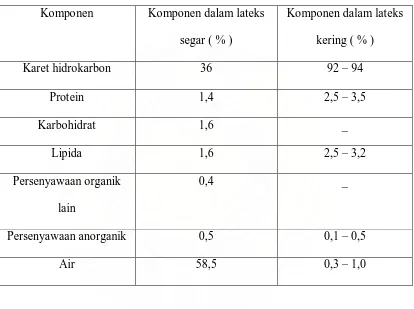

Komposisi lateks segar dari kebun dan karet kering disajikan pada tebel berikut ( Tabel 5 ) :

Tabel 5 : Komposisi lateks segar dan lateks kering menurut Indra Surya

Komponen Komponen dalam lateks segar ( % )

Komponen dalam lateks kering ( % )

Karet hidrokarbon 36 92 – 94

Protein 1,4 2,5 – 3,5

Karbohidrat 1,6 _

Lipida 1,6 2,5 – 3,2

Persenyawaan organik lain

0,4 _

Persenyawaan anorganik 0,5 0,1 – 0,5

Air 58,5 0,3 – 1,0

Karet merupakan hasil bumi yang bila diolah dapat menghasilkan berbagai macam produk yang amat dibutuhkan dalam kehidupan. Teknologi karet sendiri semakin berkembang dan akan terus berkembang seiring berjalannya waktu dan akan semakin banyak produk yang dihasilkan dari industri ini. Ada dua jenis karet yang biasa digunakan dalam industri yaitu karet alam dan karet sintesis. Karet alam (natural rubber) merupakan air getah dari tumbuhan Hevea brasiliensis, yang merupakan polimer alam dengan monomer isoprena, sedangkan karet sintetis sebagian besar dibuat dengan mengandalkan bahan baku minyak bumi. Saat ini jumlah produksi dan konsumsi karet alam jauh di bawah karet sintetis. Kedua jenis karet ini memiliki kelebihan dan kekurangannya masing-masing. Karet alam memiliki daya elastis atau daya lenting yang sempurna, memiliki plastisitas yang baik, tidak mudah panas dan memiliki daya tahan yang tinggi terhadap keretakan. Karet sintetis lebih tahan terhadap berbagai bahan kimia dan harganya relatif stabil. Contoh karet sintetis yang banyak digunakan yaitu styrene butadiene rubber (SBR). Untuk mengubah sifat fisik dari karet dilakukan proses vulkanisasi. Vulkanisasi adalah proses pembentukan ikatan silang kimia dari rantai molekul yang berdiri sendiri, meningkatkan elastisitas dan menurunkan plastisitas. Suhu adalah faktor yang cukup penting dalam proses vulkanisasi, namun tanpa adanya panas pun karet tetap dapat divulkanisasi.

Proses Vulkanisasi

Sejak Goodyear melakukan percobaan memanaskan karet dengan sejumlah kecil sulfur, proses ini menjadi metode terbaik dan paling praktis untuk merubah sifat fisik dari karet. Proses ini disebut vulkanisasi. Fenomena ini tidak hanya terjadi pada karet alam, namun juga pada karet sintetis. Telah diketahui pula bahwa baik panas maupun sulfur tidak menjadi faktor utama dari proses vulkanisasi. Karet dapat divulkanisasi atau mengalami proses curing tanpa adanya panas. Contohnya dengan bantuan sulfur klorida. Banyak pula bahan yang tidak mengandung sulfur tapi dapat memvulkanisasi karet. Bahan ini terbagi dua yaitu oxidizing agents seperti selenium, telurium dan peroksida organik. Serta sumber radikal bebas seperti akselerator, senyawa azo dan

peroksida organik. ( Indra Surya, 2005 )

dalam kaitannya dengan sifat fisik karet adalah setiap perlakuan yang menurunkan laju alir elastomer, meningkatkan tensile strength dan modulus serta preserve its extensibility. Meskipun vulkanisasi terjadi dengan adanya panas dan sulfur, proses itu tetap berlangsung secara lambat. Reaksi ini dapat dipercepat dengan penambahan sejumlah kecil bahan organik atau anorganik yang disebut akselerator. Untuk mengoptimalkan kerjanya, akselerator membutuhkan bahan kimia lain yang dikenal sebagai aktivator, yang dapat berfungsi sebagai aktivator adalah oksida-oksida logam seperti ZnO. Vulkanisasi dapat dibagi menjadi dua kategori, vulkanisasi nonsulfur dengan peroksida, senyawa nitro, kuinon atau senyawa azo sebagai curing agents; dan vulkanisasi dengan sulfur, selenium atau telurium.

Vulkanisasi karet masih merupakan proses yang lambat, sehingga lebih banyak sulfur yang digunakan daripada jumlah optimumnya. Waktu curing beberapa jam, oleh karena itu dibutuhkan bahan yang mampu mempercepat proses vulkanisasi. Kalsium, magnesium atau seng oksida (akselerator anorganik) dapat mempercepat proses vulkanisasi. Industri karet mengalami perubahan besar ketika diperkenalkan akselerator organik untuk vulkanisasi. Diantaranya ialah senyawa-senyawa yang mengandung sulfur seperti tiourea, tiofenol, merkaptan, ditiokarbamat, tiuram disulfida ditambah akselerator nonsulfur seperti urea. Selain dengan cara mengawali pembentukan radikal bebas atau dengan mengikat proton, beberapa akselerator dapat bekerja dengan bantuan panas. Beberapa akselerator memerlukan aktivator dalam kerjanya.

bersama asam organik seperti asam stearat atau sabun dari logam yang digunakan (stearat, laurat). Disamping kebutuhan akan aktivator, dengan akselerator seperti merkaptobenzotiazol, adanya oksida logam menjadi sangat penting dalam menentukan jenis reaksi ikatan silang yang terjadi. Ikatan yang terbentuk adalah jembatan ion yang kuat yang terbentuk ketika vulkanisasi.

Vulkanisat dengan komposisi karet, sulfur, akselerator, aktivator dan asam organik relatif bersifat lembut. Nilainya dalam industri modern pun relatif rendah. Untuk memperbaiki nilai di industri perlu ditambahkan bahan pengisi. Penambahan ini meningkatkan sifat-sifat mekanik seperti tensile strength, stiffness, tear resistance, dan abrasion resistance. Bahan yang ditambahkan disebut reinforcing fillers dan perbaikan yang ditimbulkan disebut reinforcement. Hanya sedikit bahan pengisi yang bersifat memperbaiki satu atau dua sifat karet alam. Sementara yang lainnya melemahkan vulkanisat pada satu atau dua sifat. Bahan tersebut dikenal sebagai inert fillers. Kemampuan filler untuk memperbaiki sifat vulkanisat dipengaruhi oleh sifat

Cara pencampuran mengukiti standar dari PT. Bridgestonr juga, yaitu dengan cara sebagai berikut :

1. Kompon nonproduktif

Yang terdiri dari karet dengan bahan ramuan kecuali belerang, digiling dengan Banbury Mixing Mill. Suhu penggilingan 80 – 90oC. Kompon yang diperoleh lalu dibuat lembaran yang tebalnya 5 – 5,2 mm dengan menggunakan sheeting mill. Lembaran didinginkan di dalam air, kemudian dicelupkan di dalam larutan MgCO3, untuk mencegah kelengketan.

2. Kompon produktif

Kompon produktif dibuat dari nonproduktif ditambah dengan belerang. Pencampuran dilakkan juga dengan Banbury Mixing Mill, kemudian dibuat lembaran dengan sheeting mill. Hasil yang diperoleh ditimbang untuk mengetahui berapa persen berat yang hilang pada penggilingan tersebut. Lembaran lalu dicelupkan di dalam larutan MgCO3, kemudian dibiarkan pada suhu kamar selama 16 – 24 jam.

BAB 3

METODOLOGI PERCOBAAN

3.1 Alat – Alat

- Analytical Balance

- Termometer 200oC - Labu ukur

- Gelas Erlenmeyer - Oven

- Saringan 325 mesh - Pemanas infrared - Penjepit

- Gunting - Botol pencuci - Talam alumunium - Ultrasonic Cleaner - Slide Projector - Desikator - Kantong Plastik 3.2 Bahan – Bahan

- Karet Sheet - Aquadest - Peptiser

3.3 Prosedur

Giling contoh uji untuk penetapan kadar kotoran sebesar 20 – 25 g melalui gilingan laboratorium ( setelah penggilingan pertama, lembaran karet dilipat dua ), kedua rol berputar dengan kecepatan yang sama dan celah rol diatur 0,35 mm.

Timbang kira – kira 10 g lembaran contoh karet dengan ketelitian mendekati 0,1 mg. kemudian digunting kecil – kecil menjadi 12 – 15 potongan. Masukkan potongan tersebut kedalam labu erlenmeyer 200 ml yang telah berisi terpentin mineral 250 ml dan 1 – 2 ml peptiser. Panaskan diatas pemanas infra merah selama 1,5 – 2,5 jam pada suhu kira – kira 120oC. Kocok sekali – kali untuk mempercepat pelarutan. Jika karet telah sempurna, saring dalam keadaan panas secara dekantasi melalui saringan yang bersih. Saringan yang akan digunakan, sebelumnya harus dikeringkan didalam oven selama 1 jam pada suhu 100oC dan setelah didinginkan di dalam desikator sampai suhu kamar kemudian ditimbang.

di dalam oven pada suhu 90 – 100oC selama 1 jam, dinginkan dalam desikator selama 30 menit kemudian ditimbang dengan ketelitian mendekati 0,1 mg.

Perhitungan :

A – B

Kadar Kotoran = ————x 100 % C

Dimana :

A = berat kadar kotoran + berat saringan B = berat saringan kosong

BAB 4

4.2.1. Penentuan Dirt Content

Dimana : M2 = berat saringan + kotoran M1 = berat saringan kosong Mo = berat contoh

23,0870 – 23,0776

1. Dirt Content = ————————— x 100 % 10,0063

0,0094

Dirt Content = ————— x 100 % 10,0063

= 0,094 %

23,0870 – 23,0776

2. Dirt Content = ————————— x 100 % 10,0063

0,0094

Dirt Content = ————— x 100 % 10,0063

= 0,094 %

24,2390 – 24,2300

3. Dirt Content = ————————— x 100 % 10,0018

0,009

Dirt Content = ————— x 100 % 10,0018

= 0,090 %

24,2390 – 24,2300

4. Dirt Content = ————————— x 100 % 10,0018

0,009

Dirt Content = ————— x 100 % 10,0018

= 0,090 %

21,8697 – 21,8608

5. Dirt Content = ————————— x 100 % 10,0091

0,0089

Dirt Content = ————— x 100 % 10,0091

= 0,089 %

21,8697 – 21,8608

6. Dirt Content = ————————— x 100 % 10,0091

0,0089

20,4707 – 20,4720

7. Dirt Content = ————————— x 100 % = 0,089 %

- 0,0013

Dirt Content = ————— x 100 % 10,0048

= - 0,013 %

20,4707 – 20,4720

8. Dirt Content = ————————— x 100 % 10,0048

- 0,0013

Dirt Content = ————— x 100 % 10,0048

a = - 0,00011

( X2) ( Y ) – ( X ) ( XY ) b = —————————————— n ( X2 ) – ( X )2

( 16524 ) ( 0,72 ) – ( 324 ) ( 28,7624 ) b = ——————————————— 8 ( 16524 ) – ( 324 )2

11897,28 – 9319,0716 b = ——————————— 1312192 – 104976

b = 0,094

4.1.4. Persamaan Garis regresi

Persamaan : Y = ax + b

Tabel 6. Data Menurut Metode Least Square

Kadar kotoran merupakan salah satu parameter yang harus dipenuhi dalam meningkatkan mutu karet. Zat – zat pengotor yang terkandung dalam karet adalah batu, pasir, daun, tali rotan, batang karet, pecahan mangkok karet, ranting pohon, dan tatal. Agar standar parameter kadar kotoran memenuhi standar zat – zat pengotor tersebut harus diminimalkan yang terdapat pada karet tersebut.

BAB 5

KESIMPULAN DAN SARAN

5.1. Kesimpulan

Kadar kotoran yang dihitung sesuai dengan kadar kotoran maksimum dari Standard Indonesian Rubber ( SIR ) 20 yaitu 0,20 %. Kadar kotoran tersebut masih diperkenankan untuk kualitas karet remah.

5.2. Saran

1. Sebaiknya karet yang digunakan harus sesuai dengan standar parameter dari kadar pengotor ( dirt content ).

DAFTAR PUSTAKA

1. Boehana Setya Midjaja, 1993, “ Karet Budidaya dan Pengolahan ”, Penerbit kanisius, Yogyakarta.

2. Indra Surya. Ir. ” Buku Ajar Teknologi Karet ” , USU, Medan.

3. Rubber Stichting, 1983, ” Karet Alam ”, Edisi Pertama, Penerbit Kinta, Jakarta. 4. Spillane J. J. ” Komoditi Karet”, Penerbit Kanisius, Yogyakarta.