KARYA AKHIR

PERENCANAAN MESIN PENCETAK BATAKO

DENGAN KAPASITAS 150 BUAH PER JAM

OLEH :

ASWAR AGNES BUKIT NIM : 025202018

KARYA AKHIR YANG DIAJUKAN UNTUK MEMENUHI SALAH SATU SYARAT MEMPEROLEH

IJAZAH SARJANA SAINS TERAPAN

PROGRAM STUDI TEKNOLOGI MEKANIK INDUSTRI

PROGRAM DIPLOMA-IV FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Dengan segala kerendahan hati, penulis mengucapkan puji dan syukur kepada Tuhan Yang Maha Esa yang telah memberikan berkat dan rahmat-Nya, sehingga penulis mampu menyelesaikan laporan tugas akhir ini.

Laporan ini disusun untuk menyelesaikan pendidikan Program Diploma IV pada jurusan Teknologi Mekanik Industri, Departemen Teknik Mesin USU. Judul Karya akhir ini adalah PERENCANAAN MESIN PENCETAK BATAKO DENGAN KAPASITAS 150 BUAH PER JAM.

Dalam Karya akhir ini, penulis membahas tentang prinsip kerja, hal-hal yang berhubungan dengan perencanaan cetakan, kapasitas kerja, kalkulasi bahan, dan gambar kerja. Karya akhir ini dibuat setelah melaksanakan diskusi dengan pembimbing, studi kepustakaan, dan pengamatan langsung ke lapangan untuk memperoleh data-data yang diperlukan.

Dalam penyusunan Karya akhir ini, penulis banyak menemukan kesulitan namun berkat bimbingan, petunjuk dan bantuan dari berbagai pihak penulis dapat menyelesaikan karya akhir ini. Pada kesempatan ini penulis mengucapkan terima kasih banyak kepada :

1. Bapak Dr. Ing. Ir. Ikhwansyah Isanuri, Sebagai Ketua jurusan Teknologi Mekanik Industri.

3. Para Dosen dan staf administrasi yang telah banyak membantu penulis. 4. Teristimewa dan yang terutama untuk mereka yang penulis sayangi dan

menyayangi penulis, buat Ayahku Alm R. Bukit dan Ibuku B Br Sembiring, dan untuk kakakku Deasy Mariesda Br Bukit, serta seluruh keluarga yang banyak memberikan bantuan dan dukungan berupa moril maupun material

5. Buat seseorang yang penulis sayangi dan cintai.

6. Seluruh rekan-rekan Mahasiswa Jurusan Teknologi Mekanik Industri Stmbk ’99, ’00, ’01. dan ’02 yang telah banyak membantu penulis.

Walaupun penulis sudah berupaya semaksimal mungkin, namun penulis menyadari kemungkinan terdapat kekurangan dan kesilapan. Oleh sebab itu, penulis mengharapkan saran dan kritik yang bersifat membangun dari pembaca untuk kesempurnaan Karya akhir ini dan juga sebagai masukan bagi penulis untuk masa mendatang.

Semoga Karya akhir ini dapat berguna bagi siapa pun yang membacanya.

Medan, Maret 2008 penulis,

DAFTAR ISI

Halaman

LEMBAR PERSETUJUAN ... i

LEMBAR SPESIFIKASI ... ii

LEMBAR PENGESAHAN ... iii

LEMBAR PERSEMBAHAN ... iv

KATA PENGANTAR... v

DAFTAR ISI... vii

DAFTAR GAMBAR... xii

DAFTAR NOTASI... xiv

DAFTAR LAMPIRAN ... xv

BAB I PENDAHULUAN... 1

1.1. Latar Belakang Perencanaan... 1

1.2. Tujuan Perencanaan... 1

1.3. Manfaat ... 3

1.4. Batasan Masalah ... 3

1.5. Metode Perencanaan... 3

1.6. Sistematika Penulisan ... 3

BAB II TINJAUAN PUSTAKA ... 5

2.1.Arti Perencanaan ... 5

2.2.1.Agregat Kasar ... 6

2.2.2.Agregat Halus ... 7

2.2.3.Pasir dan Kerikil... 8

2.3. Semen ... 10

2.3.1.Semen bereaksi dengan air membentuk batuan massa ... 11

2.3.2.Suatu produksi keras yang kedap air... 11

2.3.3.Semen Portland ... 12

2.3.4.Semen Portland Abu-Terbang... 13

2.4. Air ... 15

2.5. Hidraulik... 16

2.6. Pompa Sentrifugal... 17

2.7. Motor Listrik ... 17

2.8. Aquator dan Alat Keluaran ... 19

2.8.1.Silinder Kerja Tunggal... 20

2.8.2.Silinder Kerja Ganda... 22

2.9.Bantalan ... 23

2.9.1.Klarifikasi Bantalan ... 24

2.10. Poros ... 25

2.10.1.Poros Transmisi... 26

2.10.2.Spindel ... 26

2.10.3.Gandar ... 26

2.11. Pegas ... 26

2.11.1.Pegas Tekan ... 27

2.12. Baut dan Mur ... 27

2.13. Pengelasan... 28

BAB III PENENTUAN SPESIFIKASI MESIN CETAKAN BATAKO ... 31

3.1. Pendahuluan ... 31

3.2. Prinsip Kerja Mesin Pencetak Batako ... 31

3.3. Kapasitas Adukan ... 32

3.3.1.Perbandingan Volume Pasir dan Volume Semen ... 33

3.3.2.Volume Pasir dan Semen Didalam Bak Penampung ... 33

3.3.3.Volume Cetakan dan Hasil Cetakan ... 34

3.3.4.Jumlah Batako dan Pengepresan Yang Dihasilkan Dalam Satu Kali Pemakaian Bak Penampung... 36

3.3.5.Waktu Yang Diperlukan Selama Proses Pembuatan Batako Dalam Satu Kali Proses Pencampuran... 37

3.3.6.Tekanan Pengepresan... 38

3.3.7.Sambungan Baut ... 39

3.4. Komponen-komponen Mesin... 40

3.4.1.Rangka ... 40

3.4.2.Hidraulik Pressure... 41

3.4.3.Poros Pengarah... 42

3.4.4.Bak Penampung ... 42

3.4.5.Penekan Atas... 43

3.4.6.Cetakan... 44

3.4.8.Kupingan dan Bantalan Pengarah ... 47

3.4.9.Pegas ... 48

3.4.10.Talam Batako ... 48

3.5. Perhitungan Komponen Mesin Pencetak Batako ... 49

3.5.1.Volume Pasir dan Semen Didalam Bak Penampung ... 49

3.5.2.Volume Cetakan dan Hasil Cetakan ... 52

3.5.3.Jumlah Batako dan Pengepresan Yang Dihasilkan Dalam Satu Kali Pemakaian Bak Penampung ... 55

3.5.4.Waktu Yang Diperlukan Selama Proses Pembuatan Batako Dalam Satu kali Proses Pencampuran ... 55

3.5.5.Tekanan Pengepresan... 56

3.6. Perencanaan Daya Motor... 63

3.6.1. Putaran ... 64

3.6.2. Daya Pompa ... 64

3.6.3. Kapasitas Pompa ... 65

3.6.4. Diameter Pompa... 66

3.6.5. Kebutuhan Minyak Hidrolis... 67

BAB IV PROSES PEMBUATAN MESIN... 68

4.1.Rangka Mesin ... 68

4.2.Assembling dari Rumah Cetakan... 70

4.3.Batang Penekan... 71

4.4.Poros Pengarah ... 72

BAB V KESIMPULAN DAN SARAN ... 76

5.1. Kesimpulan ... 76

5.2. Saran ... 77

DAFTAR PUSTAKA ... 78

DAFTAR GAMBAR

Halaman

Gambar 2.1. Pompa Sentrifugal ... 17

Gambar 2.2. Katup Kontrol... 19

Gambar 2.3. Silinder Kerja Tunggal ... 21

Gambar 2.4. Silinder Kerja Ganda... 22

Gambar 2.5. Bagian-bagian Bantalan ... 24

Gambar 2.6. Macam-macam Bantalan... 25

Gambar 2.7. Pegas Tarik... 27

Gambar 2.8. Baut ... 28

Gambar 2.9. Mur ... 29

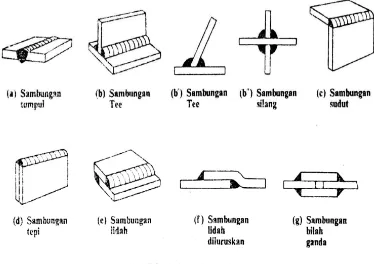

Gambar 2.10. Bentuk-bentuk Sambungan ... 30

Gambar 3.1. Sketsa Bak Penampung ... 34

Gambar 3.2. Cetakan Batako ... 35

Gambar 3.3. Hasil Cetakan Batako ... 36

Gambar 3.4. Besi Profil U... 40

Gambar 3.5. Rangka Mesin... 41

Gambar 3.6. Hidrolik Pressure... 42

Gambar 3.7. Poros Pengarah... 42

Gambar 3.8. Bak Penampung... 43

Gambar 3.9. Penekan Atas ... 43

Gambar 3.10. Stamping ... 44

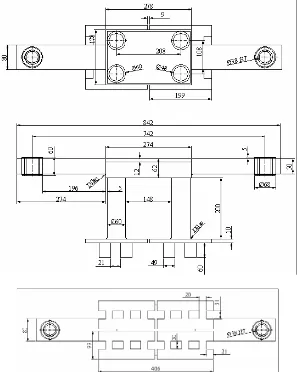

Gambar 3.12. Pandangan Depan Cetakan ... 45

Gambar 3.13. Pandangan Samping Cetakan ... 45

Gambar 3.14. Rumah Cetakan ... 46

Gambar 3.15. Meja Cetakan ... 47

Gambar 3.16. Bushing ... 47

Gambar 3.17. Pegas ... 48

Gambar 3.18. Talam Batako ... 48

Gambar 3.19. Bak Penampung ... 49

Gambar 3.20. Cetakan Batako ... 52

Gambar 3.21. Hasil Cetakan Batako ... 54

Gambar 4.1. Rangka Mesin... 69

Gambar 4.2. Rumah Cetakan ... 70

Gambar 4.3. Meja cetakan ... 71

Gambar 4.4. Stamping/Penekan Atas... 72

Gambar 4.5. Poros Pengarah... 74

DAFTAR NOTASI

Satuan

A Luas Penampang m2

b Tebal mm

h Tinggi mm

L Panjang mm

W Beban kN

d Diameter m

E Energi Joule

F Gaya N

a Gravitasi m/s2

N Daya Watt

NT Daya Total Watt

m Massa kg

DAFTAR LAMPIRAN

Halaman

1. Rangkaian Hidrolik Bekerja... 80

2. Rangkaian Hidrolik Tidak Bekerja ... 81

3. Pompa Hidrolik ... 82

4. Profil Geologis ... 83

5. Satuan-Satuan Tekanan... 84

6. Alur Kerja Pembuatan Batako ... 85

7. Koefisien Gesek Statik (s) dan Kinetik (k) ... 86

BAB I

PENDAHULUAN

1.1. LATAR BELAKANG PERENCANAAN

Salah satu masalah di lapangan yang saat ini harus segera dijawab adalah

masalah kebutuhan batu bata sebagai bahan dinding perumahan dan efek

kerusakan lingkungan yang ditimbulkan. Sebagaimana diketahui, kebutuhan

masyarakat akan perumahan tidak pernah surut bahkan selalu meningkat dari

tahun ke tahun. Hal ini dapat terlihat dari kenyataan bahwa perumahan yang

dibuat selalu laku terjual dengan cepat.

Masalah selanjutnya ialah timbul penggalian tanah di areal persawahan yang

subur untuk mencari tanah liat sebagai bahan pembuat batu bata. Secara terus

menerus dirasa sudah cukup merusak lingkungan. Penggalian ini telah

menyebabkan lubang-lubang yang cukup dalam dan meluas pada areal

persawahan. Bila hal ini dibiarkan secara terus-menerus, dikhawatirkan dalam

jangka panjang tingkat kesuburan lahan persawahan akan semakin menurun yang

akhirnya jumlah produksi beras di-Indonesia akan menurun.

1.2. TUJUAN PERENCANAAN

Untuk penanganan yang serius dan untuk mencari bahan alternatif lain yang

dapat menggantikan batu bata sebagai bahan dasar pembuatan bangunan, salah

satu bahan alternatif yang saat ini juga sudah banyak digunakan sebagai bahan

Pembuatan batako juga harus dapat menghasilkan produk yang berkwalitas.

Dimana batako yang dihasilkan dapat digunakan sebagai mana mestinya. Oleh

karena itu perlu dipikirkan cara membuat batako yang lebih cepat, kuat, dan

dengan bentuk pengerjaan yang mudah

1.3. MANFAAT

Karya akhir ini, diharapkan dapat bermanfaat seperti:

1. Dalam bidang pembangunan nasional

Dengan adanya mesin ini maka sudah tercipta satu konsep cara kerja

mesin pencetak batako yang dapat dijadikan sebagai langkah awal

pengembangan mesin-mesin sederhana yang dapat bermanfaat bagi

masyarakat luas.

Mengurangi angka pengangguran.

2. Bagi Universitas

Karya akhir ini akan menambah perbendaharaan kreativitas mahasiswa

dalam bidang ilmu pengetahuan dan teknologi khususnya teknologi

mesin sederhana.

Untuk mengenalkan pada dunia luar bahwa mahasiswa Universitas

Sumatera Utara selalu berkreasi dan berinovasi dalam menciptakan

suatu mesin produksi.

3. Bagi mahasiswa lain maupun kalangan umum

Pada siapa saja yang membacanya semoga Karya akhir ini dapat menjadi

bahan perbandingan dan sumber inspirasi terciptanya mesin-mesin lain

1.4. BATASAN MASALAH

Penulisan Karya akhir ini, menitik beratkan pembahasan pada mesin pencetak

batako, adapun pokok pembahasan yang akan diuraikan dalam Karya akhir ini

adalah:

1. Cara kerja Mesin Pencetak Batako Dengan Sistem Hidraulik Berkapasitas

150 buah batako perjam;

2. Daya penekan hidraulik yang akan digunakan;

3. Perhitungan gaya-gaya yang bekerja pada mesin, volume cetakan;

4. Ukuran utama mesin dan cetakan.

1.5. METODE PERENCANAAN

Dalam metode perencanaan ini, penulis tetap berpegang pada teori dan praktek yang penulis dapatkan selama mengikuti perkuliahan di Departemen

Teknik Universitas Sumatera Utara dan melakukan survey kebeberapa tempat

pembuatan batako.

1.6. SISTEMATIKA PENULISAN

Adapun sistematika penulisan karya akhir ini adalah sebagai berikut :

1. BAB I PENDAHULUAN

Dalam bab ini berisikan latar belakang, tujuan perencanaan, manfaat, batasan

masalah, metode perencanaan dan sistematika penulisan.

2. BAB II TINJAUAN PUSTAKA

dipakai pada pembuatan batako ini, seperti agregat, semen, air, hidrolik,

pompa sentrifugal, akuator, kapasitas adukan.

3. BAB III PENETAPAN SPESIFIKASI MESIN CETAKAN BATAKO

Pada bab ini akan dibahas mengenai perencanaan mesin pencetak batako yang

akan dibuat. Perencanaan ini bertujuan untuk memperoleh dimensi-dimensi

dari mesin cetak batako yang berkapasitas 150 unit per jam.

4. BAB IV PROSES PEMBUATAN KOMPONEN MESIN

Pada bab ini akan dibahas mengenai pembuatan komponen mesin seperti

rangka mesin, rumah cetakan, batang penekan, poros pengarah, bak

penampung, analisa biaya, biaya material, biaya pembuatan, biaya listrik dan

analisa titik impas.

5. BAB VI KESIMPULAN DAN SARAN

Pada bab ini memuat mengenai kesimpulan dan saran dari hasil perencanaan

BAB II

TINJAUAN PUSTAKA

2.1. ARTI PERENCANAAN

Merencana, berarti merumuskan suatu rancangan dalam memenuhi kebutuhan

manusia. Pada mulanya suatu kebutuhan tertentu mungkin dengan mudah dapat

diutarakan secara jelas, seperti Bagaimana caranya kita mendapatkan tenaga

dalam jumlah yang besar, tetapi bersih, aman, dan ekonomis tanpa menggunakan

bahan bakar minyak dan tanpa merusak permukaan bumi ini. Di lain pihak, suatu

kebutuhan tertentu yang harus dipenuhi, mungkin samar-samar untuk diutarakan

secara jelas, sedemikian rupa sulit untuk merumuskannya sebagai suatu masaalah

yang memerlukan pemecahan. Situasi perencanaan jenis kedua ini, ditandai

dengan ketidak jelasan tentang kebutuhan apa ataupun masalah apa yang harus

dipecahkan. Perhatikan pula, bahwa situasi tersebut bisa mengandung banyak

masalah. Berbeda dengan persoalan ilmiah atau matematik, persoalan

perencanaan tidak mempunyai jawaban yang khas. Adalah mustahil untuk

mengharapkan suatu jawaban yang tepat atas suatu masaalah perencanaan, karena

jawaban seperti itu tidak pernah ada.

2.2. AGREGAT

Agregat adalah breksi batu apung yang banyak terdapat didaerah perbukitan

dan dihasilkan oleh alam. Agregat (yang tidak bereaksi) adalah bahan-bahan

Dari pemakaian spesifik, sifat-sifat agregat dapat dibagi sebagai berikut :

agregat normal (kuarsit, pasir, kerikil, basalt)

agregat halus (puing batu, terak lahar, serbuk-batu).

2.2.1. Agregat Kasar

Agregat kasar adalah agregat yang mempunyai ukuran butiran saringan uji

diatas 4,80 mm. Agregat kasar digunakan untuk campuran beton dapat berupa

kerikil atau berupa batu pecah yang diperoleh dari pemecahan batu.

Agregat kasar biasa dipakai untuk campuran beton adalah kerikil yang

memenuhi syarat menurut PBI ’71 adalah :

1. Agregat kasar harus terdiri dari butir-butir yang kesar dan berpori, sarta

bersifat kekal, yaitu tidak pecah atau hancur oleh pengaruh cuaca seperti

terik matahari dan hujan.

2. Agregat kasar tidak boleh mengandung Lumpur lebih dari 1% yang

ditentukan terhadap berat kering. Apabila kadar Lumpur lebih 1% maka

agregat harus dicuci terlebih dahulu sebelum digunakan.

3. Diameter butir dari agregat kasar lebih baik yang beraneka ragam

Batasan gradasi untuk agregat kasar menurut BS 882, dapat dilihat tabel 2.1.

Tabel 2.1. Batas – batas gradasi agregat kasar BS 882

Persentase Berat yang lolos saringan BS

Ukuran nominal agregat yang digradasi

Ukuran nominal dari agregat dengan ukuran tunggal Saringan uji BS 410 40 mm sampai 5 mm 20 mm sampai 5 mm 14 mm sampai 5 mm

63 mm 40 mm 20 mm 14 mm 10 mm

75 63 37,5 20 14 10 5 2,36 100 - 95-100 35-70 - 10-4 0-5 - - - 100 95-100 - 30-60 0-10 - - - - 100 90-100 50-85 0-10 - 100 85-100 0-30 0-5 - - - - - 100 85-100 0-25 - 0-5 - - - - 100 85-100 - 0-25 0-5 - - - - 100 85-100 0-50 0-10 - - - - - 100 85-100 0-25 0-5

Sumber : Murdock dan Brook ( 1991 )

2.2.2. Agregat Halus

Agregat halus adalah butiran – butiran karas berbentuk mendekati bulat dan

lolos saringan 5 mm. Agregat halus untuk beton dapat berupa pasir alam. Pasir

yang baik untuk membuat batako yang baik, maka agregat halus digunakan

memenuhi syarat PBI ’71 sabagai berikut :

1. Butir – butir pasir harus tajam, keras dan kekal, bersifat kekal artinya tidak

hancur oleh pengaruh cuaca.

2. Pasir tidak mengandung Lumpur lebih dari 5% ( ditentukan terhadap berat

kering ). Yang diartikan dengan Lumpur adalah bagian-bagian yang dapat

melalui ayakan 0,063 mm. Apabila pasir mengandung Lumpur lebih dari

3. Agregat halus tidak dibenarkan mengandung bahan-bahan organic terlalu

banyak, dibuktikan dengan percobaan warna Abrahams Harder.

Batas gradasi pasir yang baik dengan susunan butiran beragam dapat dilihat

pada tabel 2.2.dibawah ini :

Tabel 2.2. Batasan Gradasi untuk Agregat halus menurut ASTM C 73 a

Ukuran Saringan ASTM E 11-7

Persentase Berat yang lolos Pada tiap

Ukuran Saringan

9,5 mm ( 3/8 inch )

4,75 mm ( No. 4 )

2,36 mm ( No. 8 )

1,18 mm ( No. 16 )

600 μ m ( No. 30 )

300 μ m ( No. 50 )

150 μ m ( No. 100 )

100

95-100

80-100

50-85

25-60

10-30

2-10

Sumber : Murdock dan Brook ( 1991 )

2.2.3. Pasir dan Kerikil

Pada umumnya pasir yang digali dari dasar sungai cocok digunakan dalam

pembuatan beton. Pasir ini terbentuk ketika batu-batu dibawa arus sungai dari

sumber air ke muara sungai. Akibat tergulung dan terkikis akhirnya membentuk

butiran-butiran halus. Arus sungai membawa pecahan, butiran-butiran yang besar

(kerikil) diendapkan pada hulu sungai sedangkan yang kecil-kecil di muara

penggalian pasir dan kerikil akan dipisah-pisahkan dengan ayakan dalam 3

kelompok yaitu :

Kerikil kasar (lebih besar dari 30 mm)

Kerikil beton (dari 5 mm sampai 30 mm)

Pasir beton (lebih kecil dari 5 mm)

Dua kelompok terakhir (kerikil beton dan pasir beton) sangat cocok untuk

pembuatan beton. Sedangkan kerikil kasar harus dipecahkan agar dapat

digunakan. Pemilihan jumlah setiap kelompok untuk campuran beton bergantung

pada bentuk butiran-butiran yang ditentukan ahli teknik beton dan sifat-sifat

spesifik beton.

Pasir dan kerikil juga dapat digali dari laut asalkan segala kotoran serta

garam-garamnya dibersihkan dan kulit kerang disisihkan. Pada prinsipnya komposisi

pasir dan kerikil dari laut tidak berbeda banyak dengan agregat galian dari sungai.

Satu-satunya perbedaan antara pasir dan kerikil adalah ukuran butir-butirnya.

Pasir terjadi melalui cara yang sama seperti kerikil. [E. Diratmadja (1999)]

menyatakan bahwa:

Batas antara pasir dan kerikil ditentukan 2 mm.

Besar butir pasir ditentukan 212 – 2000 mm.

Pasir kasar : 600 – 2000 mm.

Pasir setengah kasar : 212 – 600 mm.

Berdasarkan asal dan sifatnya, pasir dibagi dalam beberapa jenis antara lain :

Pasir Gunung

Pasir ini hampir sama dengan kerikil gunung. Pasir jenis ini banyak

ditemukan di daerah-daerah dataran tinggi. Pada pasir jenis ini sering kali

terdapat kerikil halus dan tanah napal.

Pasir Sungai

Pasir sungai memiliki butir-butir yang tidak bergesek bulat. Massa

pasir ini begitu kecil, sehingga butir-butirnya dapat terbawa air tanpa

menggelinding di dasar sungai. Dengan demikian jelas pasir ini dapat

mempertahankan sisi tajamnya. Jenis pasir ini sangat baik untuk membuat

mortar (aduk) karena unsur-unsur pengikatnya dapat melekat dengan baik

pada permukaan kasar butir-butir tersebut.

Pasir Laut

Pasir ini ditemukan di dasar dan sekitar pinggir laut atau tepi pantai.

Pasir ini mengandung banyak kapur dikarenakan sisa-sisa kulit kerang.

2.3. SEMEN

Semen atau Portland cemen adalah suatu bahan pengikat hydrolis (dapat

mengeras atau membatu jika dicampur dengan air), berupa serbuk yang sangat

halus berwarna abu-abu, maupun abu-abu kehijauan terdiri dari kristal – kristal

silika dan aluminium. Secara umum semen berfungsi untuk merekatkan

butiran-butiran agregat agar terjadi suatu massa yang kompak / padat, walaupun semen

Semen merupakan hasil produksi yang dibuat dipabrik semen. Pabrik-pabrik

semen memproduksi bermacam-macam jenis semen dengan sifat dan karakteristik

yang berlainan. Semen dipakai sebagai petunjuk sekolompok bahan ikat hidrolik

untuk pembuatan beton.

2.3.1. Semen Bereaksi Dengan Air dan Membentuk Batuan Massa.

Semen dari Bahan Klinder Semen Portland

Semen Portland

Semen Portland Putih

Semen Portland Abu Terbang

Semen Portland Berkadar Besi

Semen Portland Tras/Puzzoland

Semen Tanur Tinggi

2.3.2. Suatu produksi keras (batuan-semen) yang kedap air.

Semen-Semen lain

Aluminium Semen

Semen Bersulfat

Perbedaan diatas dikelompokkan berdasarkan karakter dari reaksi pengerasan

kimiawi. Semen-semen dari kelompok 1 yang satu dan yang lainnya saling

bereaksi (membentuk persenyawaan lain), semen kelompok 2 bila saling

dicampur atau bercampur dengan kelompok 1 tidak akan membentuk suatu

Kelebihan semen putih dibanding semen portland jenis lainnya adalah semen

putih lebih cepat mengeras karena lebih banyak mengandung silikon dioksida

( SiO

2) dan dapat diberi warna jika diinginkan.

Semen portland dan semen portland abu-abu terbang adalah semen yang

umum dipakai di Indonesia.

2.3.3. Semen Portland

Semen portland adalah semen hidrolis yang dihasilkan dengan cara

menggiling terak semen portland (klinker) yang terdiri atas kalsium silikat bersifat

hidrolis dengan gips sebagai bahan tambahan (PUBI-1982). Kandungan silikat

dan aluminat pada semen merupakan unsur utama pembentuk semen yang apabila

bereaksi dengan air akan menjadi media perekat. Media perekat ini kemudian

akan memadat dan membentuk massa yang keras. Proses hidrasi terjadi bila

semen bersentuhan dengan air. Proses ini berlangsung dalam 2 arah yakni keluar

dan kedalam, maksudnya hasil hidrasi mengendap dibagian luar dan inti semen

yang belum terhidrasi dibagian dalam secara bertahap.

Semen putih merupakan salah satu jenis dari semen portland yang tidak

mengandung kalsium oksida (CaO) sehingga tidak menimbulkan pencemaran

[Neville and Brooks (1987)]. Semen putih biasanya digunakan untuk bangunan

yang artistik dan dekoratif serta untuk pemasangan keramik.

Klinker semen portland dibuat dari batu kapur (CaCO3), tanah liat dan bahan

dasar berkadar besi. Jumlah batu kapur yang dipakai disini amat banyak, sehingga

pabrik semen biasanya dibangun disekitar gunung-kapur. Bahan dasar dari

basah, sebelum dibakar bahan dasar dicampur dengan air dan digiling sampai

halus berupa “bubur halus”. Sedangkan pada proses kering, bahan dasar dicampur

dengan bahan-bahan tambahan dan dikeringkan, kemudian digiling berupa “bubuk

kasar”. Selanjutnya kedua produksi ini dibakar dalam tanur-putar-datar pada

temperatur yang sangat tinggi sehingga diperoleh klinker semen Portland.

Semen Portland dapat dikalisifikasikan dalam 5 (lima) jenis, yaitu :

Jenis I : Semen Portland untuk penggunaan umum yang tidak memerlukan

persyaratan-persyaratan khusus seperti yang disyaratkan pada jenis

lainnya.

Jenis II : Semen Portland yang dalam penggunaannya memerlukan

ketahanan terhadap sulfat atau kalor hidrasi sedang.

Jenis III : Semen Portland yang dalam penggunaannya memerlukan kekuatan

tinggi pada tahap permulaan setelah pengikatan terjadi.

Jenis IV : Semen Portland yang dalam penggunaannya memerlukan kalor

hidrasi rendah.

Jenis V : Semen Portland yang dalam penggunaannya memerlukan

ketahanan tinggi terhadap sulfat.

2.3.4. Semen Portland Abu-Terbang

Suatu perkembangan lebih lanjut yaitu pemakaian abu terbang yang

dikombinasikan dengan semen Portland. Abu terbang adalah suatu pemanfaatan

kembali dari produksi gas pembakar, misalnya didapatkan pada pusat tenaga

Guna melindungi pencemaran lingkungan, sekarang diharuskan mengambil

tindakan untuk mengurangi pembuangan abu terbang. Hal ini sangat bermanfaat

karena bahan sisa seperti abu tebang dapat digunakan sebagai bahan pengganti

semen, asalkan dapat memenuhi persyaratan tertentu. Abu terbang dapat bereaksi

dengan ikatan kapur dan dapat membentuk suatu persenyawaan kimia dalam

semen dan air. Dengan demikian akan menambah kepadatan struktur dan

perkembangan kekuatan beton. Selanjutnya abu terbang harus juga memenuhi

persyaratan lain supaya dapat digunakan sebagai bahan pengganti semen.

Misalnya persyaratan terhadap pengotoran, kehalusan, kadar chlorida dan karbon.

Penggunaan abu terbang yang baik menghasilkan reduksi semen sampai sekitar

25%. Semen Portland memiliki beberapa sifat yaitu :

1. Warna

Semen portland tanpa tercampur bahan-bahan lain, berwarna

abu-abu kehijau-hijauan dan setelah membatu menjadi abu-abu-abu-abu

kebiru-biruan.

2. Berat Jenis

Semen portland dalam keadaan membatu mempunyai berat jenis

yang berlainan, tergantung dari kadar kapurnya dan ketelitian dalam

pembuatannya. Umumnya antara 3,12 sampai dengan 3,25.

3. Pengikatan

Tepung semen portland yang dicampur dengan air hingga menjadi

bubur, akan menjadi keras dalam waktu tertentu. Pembatuan ini

merupakan suatu reaksi antara senyawa-senyawa semen dengan air,

yang menyebabkan adanya pengikatan dan adanya proses pengikatan

semen. Suatu perubahan semen dari lunak menjadi keras disebut

pengikatan, dan waktu yang diperlukan untuk itu disebut waktu ikat.

Biasanya waktu ikat semen 1,5-2 jam.

2.4. AIR

Kekuatan dan mutu batako umumnya sangat dipengaruhi oleh jumlah air yang

dipergunakan. Air yang digunakan harus disesuaikan pada batas memungkinkan

untuk pelaksanaan pekerjaan campuran batako dengan baik. Jumlah air yang

digunakan pada campuran batako dapat dibagi dua kategori, yaitu :

1. Air bebas, yaitu air dipergunakan untuk keperluan hidrasi semen.

2. Air serapan agregat.

Air yang dipakai untuk membuat suatu adukan, hendaklah memenuhi syarat

yang ditentukan. Umpamanya untuk plesteran yang putih, tidak boleh dipakai air

yang mengandung kotoran karena akan memberikan warna lain di dalam adukan.

Untuk membuat suatu adukan kita harus memakai air yang jernih, paling tidak

air tersebut tidak berwarna. Pemakaian air tergantung kepada jenis adukan yang

dibuat, keadaan pekerjaan, keadaan cuaca dan sebagainya. Dalam perencanaan ini

Pemakaian air laut pada adukan semen dapat mengakibatkan kerusakan pada

tembok atau bahan-bahan yang terbuat dari adukan semen. Air danau yang banyak

mengandung asam juga tidak baik dipergunakan.

Adapun perbandingan bahan - bahan yang dipakai pada pabrik pembuat

batako adalah sebagai berikut :

Komposisi campuran batako :

- Air = 50 %

- Semen = 30 %

- Pasir = 20 %

Kadar air batako siap untuk dipasarkan adalah 0 %

Kekuatan tekan batako adalah 400 kg/cm2

2.5. HIDROLIK

Hidrolik berasal dari bahasa Yunani, yang terdiri dari 2 kata Hydra dan Aulos.

Hydra berarti untuk air, dan aulos untuk pipa, gambaran umum menunjukkan

bahwa defenisi fluida adalah air walaupun minyak lebih sering digunakan. Dari

keterangan tersebut dapat disimpulkan bahwa sistem hidrolik merupakan sistem

berbasis fluida yang menggunakan minyak / oli sebagai media penggerak.

Aliran fluida pada sistem hidrolik digerakkan dengan menggunakan pompa

hidrolik, yang mana sebuah pompa hidrolik mengambil minyak dari sebuah tangki

dan mengirimkannya ke bagian-bagian lain sirkuit hidrolik. Dengan melakukan

itu, pompa menaikkan tekanan minyak ke tingkat yang dibutuhkan. Pompa

fasa pada putaran 1500 rpm. Pada sistim hidrolik ini menggunakan pompa

sentrifugal.

2.6. POMPA SENTRIFUGAL

Pompa sentrifugal bekerja dengan cara menarik fluida ke dalam sumbu pompa

dan melempar ke pinggir oleh gaya sentrifugal. Aliran fluida ke dalam beban

mempertahankan tekanan pada exit pompa namun bila pompa harus terhenti ada

suatu bukti langsung dari outlet kembali ke inlet dan tekanan hilang meluruh.

Kebocoran fuida juga akan terjadi melalui baling-baling, sehingga penghantaran

pompa akan berubah sesuai tekanan outlet.

Gambar 2.1. Pompa Sentrifugal

2.7. MOTOR LISTRIK

Penelaahan detail dari motor listrik adalah diluar cakupan karya ini.

Banyaknya jenis motor adalah sedemikian besar sehingga hanya sedikit dari jenis

Motor arus bolak-balik biasanya dari jenis fase tunggal atau induksi. Motor

seri mempunyai kumparan medan motor dan armatur dihubungkan seri.

Hubungan kepada armatur dilaksanakan melalui sikat ke segmen dari kumulator.

Kecepatan motor dikendalikan dengan tahanan seri variabel, dan mempunyai

momen puntir starter yang tinggi. Busur api di antara sikat dan kumulator serta

antara segmen kumulator sendiri adalah merupakan kerugian dari jenis motor ini,

Motor ini harus tertutup sempurna kalau digunakan disekitar bahan yang mudah

terbakar.

Motor induksi bolak-balik dapat dioperasikan dari satu, dua, atau tiga fase

arus. Gulungan pada armatur membentuk rangkaian (circuit) tertutup yang dikenal

sebagai “sangkar tupai” (squrrel cage). Momen puntir starter yang rendah adalah

merupakan kerugian dari jenis motor ini.

Motor arus searah sering digunakan dengan peralatan kendali numeris.

Meskipun instalasi jarang mempunyai suplai arus searah yang luas tetapi

pasangan motor generator dan konverter statis digunakan untuk mengadakan

dayanya. Terdapat dua jenis dasar dari motor arus searah, yaitu motor seri dan

motor cabang (shunt).

Motor gulungan (wound) seri dikendalikan dengan tekanan variabel yang

diseri dengan kumparan medan. Motor ini memiliki momen puntir starter tinggi,

tetapi kecepatannya menurun dengan naiknya beban. Motor cabang (shunt) dapat

mempertahankan kecepatan yang lebih konstan ketika beban bertambah, tetapi

momen puntir starternya rendah.

Motor dapat dihubungkan langsung melalui roda gigi kepada alat pemegang

Mesin berproduksi tinggi biasanya berkapala roda gigi, sedangkan mesin perkakas

jenis laboratorium yang kecil sering kali digerakkan sabuk. Penggerakan fluida

yang menggunakan motor hidrolik, digunakan kalau kebutuhan daya

menyebabkan lonjakan daya yang tajam.

2.8. AKUATOR DAN ALAT KELUARAN

Aktuator adalah bagian keluaran untuk mengubah energi suplai menjadi energi

kerja yang dimanfaatkan. Sinyal keluaran dikontrol oleh sistem kontrol dan

aktuator bertanggung jawab pada sinyal kontrol melalui elemen kontrol terakhir.

Suatu sistem hidrolik atau pneumatic umumnya berhubungan dengan gerakan,

penjepitan, atau penerapan gaya pada sebuah objek. Peralatan yang benar-benar

memenuhi sasaran ini dinamakan aktuator. Aktuator dapat dibagi menjadi tiga (3)

type dasar. Ketiga type dasar itu antara lain :

Aktuator linier digunakan untuk memindahkan objek atau menerapkan

sebuah gaya dalam saluran yang lurus.

Aktuator rotari adalah ekuivalen hidrolik dan pneumatik dari sebuah motor listrik.

Type ketiga dari aktuator digunakan untuk mengoperasikan katup kontrol

aliran untuk kontrol proses gas, cairan atau uap. Aktuator ini biasa

dioperasikan secara pneumatik.

Dari keterangan diatas diperoleh informasi bahwa aktuator hidrolik bisa

diuraikan ke dalam dua kelompok gerak yaitu gerak lurus (linier) dan gerak putar

(rotari):

1. Gerakan lurus (gerakan linier)

- silinder kerja tunggal

- silinder kerja ganda

2. Gerakan putar (gerakan rotari)

- motor

- aktuator yang berputar

Aktuator linier dasar adalah silinder atau piston. Gaya yang diberikan oleh

sebuah piston bergantung pada luas dan tekanan yang diberikan. Untuk

mengembangkan stroke, luas A dinyatakan dengan . P adalah tekanan yang

diberikan oleh pompa maka gaya yang dihasilkan adalah:

2

R

F = P x R2 ...(Andrew Parr, Hidrolik dan Pneumatik hal 124)

Dimana :

P = Tekanan [N/m2]

R = Jari-jari Piston [m]

F = Gaya [N]

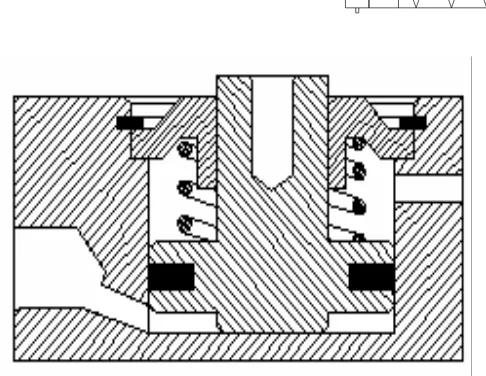

2.8.1. Silinder Kerja Tunggal

Dengan memberikan fluida cair bertekanan pada satu sisi permukaan piston,

sisi yang lain terbuka ke atmosfir. Silinder hanya bisa memberikan gaya ke satu

silinder atau memberi gaya dari luar. Gaya pegas yang ada di dalam silinder

direncanakan hanya untuk mengembalikan silinder pada posisi semula dengan

alasan agar kecepatan kembali tinggi tanpa beban.

Menurut konstruksinya silinder kerja tunggal dapat melaksanakan berbagai

fungsi gerakan, seperti:

Menjepit benda kerja

Pemberian dan pengangkat

Pengeluaran

Pengepresan

Silinder kerja tunggal mempunyai seal piston tunggal yang dipasang pada sisi

suplai fluida cair bertekanan. Pembuangan fluida cair pada sisi batang piston

silinder dikeluarkan melalui saluran pembuangan. Seal terbuat dari bahan

fleksibel yang ditanamkan di dalam piston dari logam atau plastik. Selama

[image:33.595.195.438.533.721.2]bergerak permukaan seal bergeser dengan permukaan silinder.

2.8.2. Silinder Kerja Ganda

Prinsip konstruksi silinder kerja ganda adalah sama dengan silinder kerja

tunggal. Tetapi tidak memiliki pegas kembali, dan dua lubang saluran dipakai

sebagai saluran masukan dan saluran keluaran atau pembuangan. Dikatakan

bekerja ganda karena tekanan fluida digunakan untuk mengembangkan dan

menyempitkan piston. Silinder kerja ganda mempunyai keuntungan yaitu bisa

dibebani pada kedua arah gerakan batang pistonnya. Ini memungkinkan

pemasangannya lebih fleksibel.

Gaya yang diberikan pada batang piston untuk gerakan keluar selalu lebih

besar dari pada gerakan masuk. Hal ini disebabkan pada gerakan masuk besar

gaya yang diberikan dipengaruhi oleh luas permukaan batang piston dengan sisi

batang piston. Silinder aktif adalah dibawah kontrol suplai fluida cair bertekanan

pada kedua arah gerakannya. Pada prinsipnya panjang langkah silinder dibatasi,

walaupun faktor lengkungan dan bengkokan yang diterima batang piston harus

diperbolehkan. Seperti dengan silinder kerja tunggal, pada silinder kerja ganda,

piston dipasang seal jenis cincin 0 atau membran atau diafragma.

cepatan silinder ditentukan oleh volume fluida yang dihantarkan padanya:

V = A. d ...(Andrew Parr, Hidrolik dan Pneumatik hal 127)

Dimana:

V = volume fluida [m3]

A = luas piston [m2]

d = jarak yang ditempuh piston [m]

Jika piston bergerak dengan kecepatan v, maka piston menempuh jarak d

dalam waktu (t) dengan:

v d

t ...(Andrew Parr, Hidrolik dan Pneumatik hal 128)

Laju aliran Vf untuk mencapai kecepatan v adalah :

v A t Ad

Vf

Dimana :

Vf = Laju aliran [m3/menit]

A = luas piston [m2]

d = jarak yang ditempuh piston [m]

t = waktu [detik]

v = kecepatan [m/menit]

2.9. BANTALAN

Bantalan adalah elemen mesin yang menumpu poros berbeban, sehingga

putaran atau gerakan bolak-baliknya dapat berlangsung secara halus, aman, dan

mesin lainnya bekerja dengan baik. Jika bantalan tidak berfungsi dengan baik

maka prestasi seluruh sitem akan menurun atau tidak dapat bekerja secara

semestinya. Jadi, bantalan dalam permesinan dapat disamakan peranannya dengan

pondasi pada gedung.

Gambar 2.5. Bagian-bagian Bantalan

2.9.1. Klarifikasi Bantalan

Bantalan dapat diklarifikasikan sebagai berikut :

1.Atas dasar gerakan bantalan terhadap poros

a. Bantalan Luncur, Pada bantalan ini terjadi gesekan luncur antara poros dan

bantalan karena permukaan poros ditumpu oleh permukaan bantalan denga

perantaraan lapisan pelumas.

b. Bantalan Gelinding, Pada bantalan ini terjadi gesekan gelinding antara bagian

yang berputar dengan yang diam melalui elemen gelinding seperti bola, rol,

Gambar 2.6. Macam-macam Bantalan

2.10. POROS

Poros merupakan salah satu bagian yang terpenting dari setiap mesin. Hampir

semua mesin meneruskan tenaga bersama-sama denga putaran. Peranan utama

dalam transmisi seperti itu dipegang oleh poros.

Macam-macam poros

Poros untuk meneruskan daya diklasifikasikan menurut pembebanannya

2.10.1. Poros trnsmisi

Poros macam ini mendapat beban punter murni atau punter dan lentur. Daya

ditransmisikan kapada poros ini melalui elemen lain.

2.10.2. Spindel

Poros trnsmisi yang relative pendek, seperti poros utama mesin perkakas,

dimana beban utamanya berupa puntiran

2.10.3. Gandar

Poros seperti yang dipasang diantara roda-roda kereta barang, dimana tidak

mendapat beban punter, bahkan kadang-kadang tidak berputar, disebut gandar.

Menurut bentuknya poros dapat digolongkan atas poros lurus umum, poros engkol

sebagai poros utama dari mesin totak, poros luwes untuk transmisi daya kecil agar

terdapat kebebasan bagi perubahan arah, dan lain-lain.

2.11. PEGAS

Elastisitas, adalah sifat suatu bahan yang memungkinkan ia kembali

kebentuknya semula setelah mengalami perubahan bentuk. Pegas, adalah suatu

elemen mesin yang memperoleh gaya bila diberi perubahan bentuk. Pegas

mekanis dipakai pada mesin untuk mendesakkan gaya, untuk menyediakan

kelenturan, dan untukmenyimpan atau menyerap erergi. Pada umumnya, pegas

dapat gigolongkan atas pegas dawai, pegas daun, atau pegas berbentuk khusus,

dan setiap golongan ini masih terdiri dari beberapa jenis. Pegas dawai mencakup

pegas ulir dari kawat bulat atau persegi dan dibuat untuk menahan beban tarik,

2.11.1. Pegas Tekan

Suatu pegas dengan ujung polos, mempunyai suatu gulungan ulir yang tak

terganggu. Ujungnya adalah sama seperti suatu pegas yang panjang dan

dipotong-potong menjadi beberapa bagian.

2.11.2. Pegas Tarik

Pegas tarik perlu harus mempunyai beberapa alat untuk memindahkan beban

dari tumpuannya ke badan pegas.Walaupun ini dapat dilakukan dengan suatu

sumbat berulir atau suatu cantelan berputar, hal ini menambahkan biaya pada

produk akhir.

Gambar 2.7. Pegas Tarik

2.12. BAUT DAN MUR

Baut dan mur merupakan alat pengikat yang sangat penting. Untuk mencegah

kecelakaan, atau kerusakan pada mesin, pemilihan baut dan mur segabai alat

pengikat harus dilakukan dengan seksama untuk mendapat ukuran yang sesuai,

berbagai faktor harus diperhatikan seperti sifat gaya yang bekerja pada baut,

Adapun gaya-gaya yang bekerja pada baut dapat berupa :

Beban statis aksial murni.

Beban aksial, bersama dengan beban puntir.

Beban geser.

[image:40.595.163.459.227.481.2] Beban tumbukan aksial.

Gambar 2.8. Baut

Gambar 2.9. Mur

2.13. PENGELASAN

Proses-prose seperti pengelasan (welding), pengelasan dengan kuningan

(brazing), penyolderan (soldering), penyemenan (cementing), dan pengeleman

(gluing), sekarang ini dipakai secara luas dalam pembuatan mesin. Apabila

bagian-bagian harus dipasangkan atau dibuat maka adalah mungkin bahwa satu

diantara proses-proses ini perlu dipertimbangkan sewaktu awal perencanaan kerja.

Terutama bila penampang yang akan disambungkan adalah tipis, maka satu

Penghindaran atas penguncian individual dan adanya kemungkinan menggunakan

metoda pemasangan ini secara cepat adalah salah satu diantara beberapa

keuntungan yang mungkin didapat dari metoda ini.

Salah satu kesulitan yang dihadapi sarjana teknik perencanaan sehubungan

dengan masalah perencanaan sambungan adalah bahwa perlakuan yang teliti atas

perencanaan sambungan belum memberikan keuntungan yang nyata sebagaimana

telah diberikan oleh berbagai proses, bahan, dan eleman mesin lain. Tidak jelas

mengapa harus begitu. Mungkin karena geometrinya yang kecil tidak

menyediakan dirinya siap untuk mendapat perlakuan matematik. Tentu saja ini

berarti bahwa suatu elemen ketidak pastian tambahan telah diperkenalkan dan

bahwa hal ini harus diimbangi oleh pemakaian faktor-faktor keamanan yang lebih

besar pada perencanaan. Kenyataan menunjukkan bahwa begitu banyak struktur

dan alat yang aman dan terpercaya dengan menggunakan proses-proses yang

dipakai sekarang ini mendukung kenyataan bahwa para sarjana teknik telah

BAB III

PENENTUAN SPESIFIKASI MESIN CETAKAN BATAKO

3.1. PENDAHULUAN

Mesin pencetak batako ini adalah suatu mesin yang telah disederhanakan

kerjanya dan dapat menghemat tenaga kerja. Pada awalnya pencetakan batako ini

tidak mempergunakan tenaga mesin tetapi menggunakan tenaga menusia sebagai

energi untuk mengepres cetakan batako yang ada didalam bak penampung dan

rumah cetakan, dan juga untuk melepaskan hasil cetakan juga menggunakan

sistem manual (engkolan pedal yang berhubungan dengan roda-roda gigi). Tetapi

kini akan disederhanakan dengan menggunakan motor listrik sebagai energi untuk

memindahkan fluida dari tangki penampungan keselinder hidraulik melalui

pompa sentrifugal..

3.2. PRINSIP KERJA MESIN PENCETAK BATAKO

Adukan semen atau yang sering disebut juga dengan mortar (terdiri dari

campuran semen, pasir dan air) diaduk, kemudian dimasukkan ke dalam bak

penampung mortar hingga merata (penuh). Setelah itu mortar dituangkan kedalam

masing-masing cetakan berdasarkan takaran adukan batako yang telah ditentukan

(dilakukan secara manual). Ratakan adukan mortar yang berada didalam cetakan

untuk memudahkan proses pencetakannya. Setelah mortar pada lubang cetakan

Tekan tombol pada katup 3/2, maka batang piston pada silinder A akan keluar.

Batang piston yang keluar tersebut akan menekan mortar yang terdapat pada

lubang cetakan. Pada saat batang piston sampai TMA (titik mati atas), diamkan

beberapa menit untuk. Setelah itu, tekan tombol katup 3/2 pada silinder B dan

silinder C. Batang piston pada silinder B dan silinder C akan mendorong meja

cetakan ke atas.

Pada saat meja berada diatas, maka mortar yang sudah dipres akan tertinggal

pada talam batako karena masih tertahan oleh penekan (Stamping). Selanjunya

hasil dari pengepresan mortar ini dinamakan batako. Setelah itu, talam batako

dikeluarkan dari mesin kemudian batako diangkat dan diletakkan pada tempat

penjemuran. Pasang kembali talam batako pada meja mesin untuk proses

pencetakan selanjutnya.

Langkah selanjutnya kembalikan semua posisi peralatan cetakan pada

posisinya semula dengan cara menggerakkan piston silinder B dan silinder C

ditarik oleh pegas. Selanjutnya naikkan stamping ke posisi awal. Untuk proses

pencetakan selanjutnya, lakukan langkah-langkah seperti hal yang diatas

3.3. KAPASITAS ADUKAN

Kapasitas adukan ditentukan dari banyaknya jumlah batako yang akan

dihasilkan dalam waktu satu jam. Dimana dalam satu kali pencetakan

3.3.1. Perbandingan Volume Pasir Dan Volume Semen

Berdasarkan hasil penelitian dan evaliasi dilapangan bahwa perbandingan

pasir dan semen secara umum banyak digunakan oleh para pengrajin dan pembuat

batako adalah 1 : 3 artinya setiap satu kali berat semen, dan pasir yang dipakai

tiga kali banyaknya dari berat semen tersebut. Berat semen meliputi sak, kg ton.

Sehingga volume semen adalah:

m

V ...( Bambang triatmojo, Hidraulika hal 14 )

Dimana:

assa 1 sak semen [kg] m = m

= massa jenis semen [kg/m3]

Maka

pasir : V semen = r

r adalah rasio perbandingan pasir dan semen.

3.3.2. Volume Pasir Dan Volume Semen Didalam Bak Penampung

entuk

dar

diperoleh:

3 kali volume

V PS : V Sm = r

Dalam proses pengerjaannya, bentuk dari bak penampung merupakan b

i limas terpancung. Volume yang diisi adalah sesuai dengan volume bak

penampung campuran semen. Sehingga volume bak penampung dapat dijabarkan

dengan persamaan volume beberapa bangun ruang diantaranya :

Balok

Prisma

Volume balok = p (panjang ) x l (lebar) x t (tinggi)

i)

inggi) Prisma = luas alas x t (tinggi)

Limas = 1/3 (luas alas x tingg

[image:46.595.139.480.140.420.2]= 1/3 ( panjang x lebar x t

Gambar 3.1.Sketsa bak penampung

3.3.3. Volume Cetakan Dan Hasil Cetakan

hat pada gambar 3.2 Untuk

x t )

uah cetakan maka volume total cetakan

men

Cetakan batako berbentuk seperti yang teli

menghitung volumenya digunakan rumus:

Vcet = Vbalok 1 – 2 (Vbalok 2 )

= ( p x l x t ) – 2 ( p x l

Karena pada mesin digunakan 4 b

Vctot = 4 x Vcet

anjang cetakan, l adalah lebar cetakan dan t adalah tinggi cetakan.

Dimana :

p adalah p

Gambar 3.2. Cetakan batako

Hasil cetakan batako berbentuk balok berongga (gambar 3.3.) Yang

l x t )

Dim

anjang batako, l adalah lebar batako dan t adalah tinggi batako.

atako

mak

faktor koreksi dari volume cetakan digunakan rumus: volumenya dapat dihitung dengan rumus:

Vb = Vbalok 1 – 2 (Vbalok 2)– 2 (Vbalok 3)

Vb = ( p x l x t ) – 2 ( p x l x t ) – 2 ( p x

ana:

p adalah p

Karena dalam satu kali pengepresan pada mesin akan dihasilkan 4 buah b

a volume total batako menjadi:

Vbtot = 4 Vb

Untuk menghitung

tot

Dimana:

Volume cetakan sebelum dicetak Vctot =

[image:48.595.227.396.170.285.2]Vbtot = Volume batako [mm3]

Gambar 3.3. hasil cetakan batako

Volume mortar yang akan dimasukkan kedalam cetakan bukanlah volume

ceta

3.3.4. Jumlah Batako Dan Pengepresan Yang Dihasilkan Dalam Satu

Jumlah pengepresan yang terjadi dalam satu kali pengadukan mortar dapat

dite

kan yang sesungguhnya, melainkan volume batako ditambah 10%. Maka

volume mortar yang akan dimasukkan kedalam tiap cetakan adalah:

Vmortar = Vbatako + (10% x Vbatako)

Kali Pemakaian Bak Penampung

ntukan dengan persamaan:

Z =

btot camp V

V

Didapat jumlah pengepresan yang dilakukan dalam satu kali pencampuran:

Dim

= volume campuran mortar dalam bak penampung [mm3] ana:

Vcamp

n = Z x jumlah cetakan

Z = jumlah pengepresan yang terjadi

.3.5. Waktu Yang Diperlukan Selama Proses Pembuatan Batako Dalam

Waktu yang diperlukan selama pembuatan batako dalam satu kali

pen

g diperlukan untuk pengadukan mortar (manual). [menit]

l).

t3 = ng diperlukan untuk proses pencetakan. [menit]

ari data diatas, maka dapat diperkirakan kapasitas batako dalam satu kali

pro

n = jumlah batako yang dihasilkan.

3

Satu Kali Proses Pencampuran

campuran adalah:

ttot = t1 + t2 + t3

t1 = waktu yan

t2 = waktu yang diperlukan untuk menuang mortar ke cetakan (manua

[menit]

waktu ya

D

ses pengadukan adalah :

total t

n q

Dimana:

jumlah batako dalam satu kali proses pengadukan

al batako dalam satu

Maka di ng akan dihasilkan dalam waktu satu jam

adalah : n =

ttot = waktu yang diperlukan selama proses pembuatan

kali proses pengadukan.

apasitas batako dalam satu jam

Tekanan yang diperlukan untuk pengepresan dilakukan dengan menggunakan

k n aulic. Dengan adanya tekanan, minyak yang

dia

aya yang dihasilkan dari single acting cylinder tersebut dapat dihitung Q = q . satu jam

Q = k

3.3.6. Tekanan Pengepresan

te anan si gle acting cylinder hydr

lirkan oleh power unit ini akan mengalir ke cylinder dan mendorong piston

keluar yang akan menekan mortar yang telah berada pada cetakan.

1. Gaya yang dihasilkan oleh single acting silinder.

G

dengan rumus:

A F

P ...(Andrew parr, Hidraulik dan Pneumatik hal. 11)

Dimana:

P = Tekanan [bar]

ya yang dihasilkan [N]

g [m2]

2. ekan atas dan bawah

Gaya yang diberikan pegas merupakan perlawanan terhadap gaya yang

a sebagai pembalik. Pegas

yan

F = Ga

A = Luas penampan

Perencanan pegas untuk pen

diberikan piston (penekan/pendorong). Pegas bergun

g digunakan pada mesin ini adalah jenis pegas tarik. Untuk mencari gaya yang

W = k . ...(Sularso, Elemen Mesin hal. 315)

F = m x g [N] ...(Andrew parr, Hidraulik dan Pneumatik hal. 11)

Dim

konstanta pegas [Kg/mm]

an panjang) [mm] ana :

W = m = massa beban [Kg]

k =

= panjang lendutan (Pertambah

g = gaya gravitasi 9,81 m 2

s

aut

Pada mesin ini digunakan baut sebagai penghubung antara poros pengarah

t yang dibebani dengan gaya geser maka akan

terj

3.3.7. Sambungan B

dengan rangka mesin. Untuk bau

adi tegangan geser pada akar ulir yang dapat ditentukan dengan persamaan:

=

A W

= 2

1

) 4 /

( d

W

...(Sularso, Elemen Mesin hal. 296)

Dimana:

= Tegangan tarik bahan baut [Kg/mm2]

iameter inti baut [mm] d1 = D

W = Beban tarik [Kg]

3.4. KOMPONEN-KOMPONEN MESIN

Adapun bagian atau komponen-komponen dari mesin pencetak batako ini

ka mesin ini berfungsi sebagai tempat dudukan komponen-komponen

diabalamnya. Rangka mesin adalah susunan batang baja

pro

[mm] adalah :

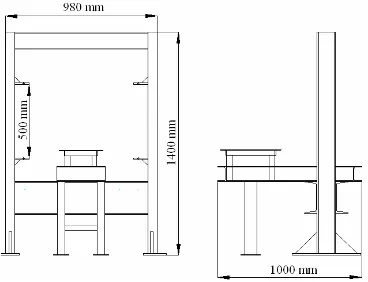

3.4.1. Rangka

Rang

mesin lain yang berada

fil U, dengan ukuran sebagai berikut:

a. 217 x 83 x 6 dengan panjang 980 [mm]

b. 120 x 50 x 6 dengan panjang 1400

c. 80 x 50 x 5 dengan panjang 1000 [mm]

Gambar 3.4. Besi Profil U

Pada rangka mesin ini dengan cara pengelasan

listrik, karena selain dalam pengerjaannya yang dianggap lebih mudah,

sam

dipilih sistem sambungan

bungan las listrik juga memiliki kekerasan yang hampir sama dengan

(Pandangan Depan) (Pandangan Samping)

Gambar 3.5. Rangka Mesin

3.4.2. Hidraulik Pres

Hidraulik pressure berfungsi sebagai alat untuk pengepres mortar yang

berfungsi untuk menaikkan dan menurunkan

mej

sure

terdapat pada lubang cetakan, juga

Gambar 3.6 .Hidraulik Pressure

3.4.3. Poros Pengarah

Poros pengarah berfungsi untuk mengarahkan gerakan batang penekan

(stamping) dan meja cetakan agar gerakannya terarah dan selalu dalam posisinya

[image:54.595.283.359.83.292.2]saat terjadi proses pencetakan batako.

Gambar 3.7. Poros Pengarah

3.4.4. Bak Penampung

Bak penampung berfungsi untuk menampung campuran pasir, semen dan air

(adukan mortar) yang telah diaduk/dicampur secara manual diluar mesin yang

Gambar 3.8. Bak Penampung

3.4.5. Penekan Atas

Merupakan alat cetak batako yang terdiri dari lempengan plat yang berukuran

100 x 200 [mm] yang bertumpu pada pipa. Alat ini digunakan untuk menekan

mortar yang terdapat pada rumah cetakan (gambar 3.9).

(Pandangan Depan Penekan Atas) (Pandangan Bawah dan atas Stamping)

[image:55.595.144.479.473.686.2]Karena cetakan yang akan dihasilkan ada 4 batako dalam sekali pengepresan,

maka penekan atas dibuat 4 juga. Dari penggabungan empat penekan atas tersebut

[image:56.595.164.462.170.552.2]dan dirangkai menjadi satu bagian yang disebut cengan stamping. (Gambar 3.10)

Gambar 3.10. Stamping.

3.4.6. Cetakan

Cetakan ini nantinya akan diisi dengan mortar yang siap untuk dicetak.

Cetakan ini nantinya akan sambung dengan rumah cetakan dengan cara

Gambar 3.11. Pandangan Atas Cetakan

[image:57.595.255.409.499.646.2]

Gambar 3.12. Pandangan Depan Cetakan

Sama seperti penekan atas, cetakan dibuat menjadi 4 bagian dan dijadikan satu

yang disebut dengan rumah cetakan yang nantinya akan disambung dengan meja

[image:58.595.129.493.170.407.2]cetakan. (Gambar 3.14).

Gambar 3.14. Rumah Cetakan

3.4.7. Meja Cetakan

Meja cetakan merupakan tempat dudukan dari rumah cetakan, bantalan

pengarah, rel (jalur) bak penampung mortar. Maka dari itu, meja cetakan sekuat

mungkin untuk menahan beban yang di berikan dari penekanan. Oleh sebab itu

rumah cetakan dan meja cetakan disambung dengan cara pengelasan dan di beri

Gambar 3.15. Meja Cetakan

3.4.8. Kupingan dan Bantalan/Bushing Pengarah

Kupingan pengarah merupakan penyokong/tumpuan dari poros pengarah yang

melekat pada rangka mesin. Sedangkan bushing/bantalan akan melekat pada meja

cetakan dan lengan stamping yang digunakan sebagai pengarah gerakannya

(gambar 3.16).

[image:59.595.132.512.85.400.2]

3.4.9. Pegas

Pada rangkaian mesin ini, pegas digunakan adalah pegas tarik yang gunanya

untuk mengembalikan posisi piston hidrolik kembali ke posisi awal setelah

melakukan pengepresan (gambar 3.17).

Gambar 3.17. Pegas

3.4.10. Talam Batako

Talam batako berfungsi sebagai penampung sementara hasil cetakan mesin

(batako) sekaligus media untuk memindahkan hasil cetakan (batako) yang sudah

selesai dicetak dari mesin ke tempat penjemuran.

3.5. PERHITUNGAN KOMPONEN MESIN PENCETAK BATAKO 3.5.1. Volume Pasir Dan Semen Didalam Bak Penampung.

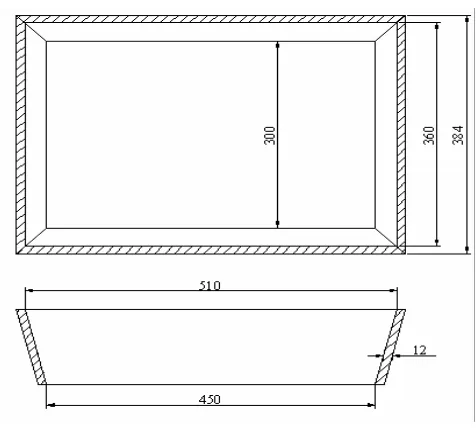

Gambar 3.19. Bak Penampung

Keterangan :

a = 360 [mm]

b = 510 [mm]

c = 450 [mm]

d = 300 [mm]

t = 100 [mm]

1. Volume balok = d x c x t

Dimana :

d = panjang;

c = lebar;

maka : Vbalok = d x c x t

= 300 [mm] x 450 [mm] x 100 [mm]

= 13.500.000 [mm3]

= 13,5 x 106 [mm3]

2. Volume Prisma = ( Luas alas x tinggi )

Dimana luas alas prisma merupakan segitiga sehingga :

Luas segitiga = Luasalasxtinggi

2

Karena pada bak penampung terdapat dua bagian yang berbentuk prisma:

Luas alas segitiga pada prisma bagian I = a d xt

2

Sedangkan luas alas segitiga pada prisma bagian II = b cxt

2

Volume prisma bagian I dapat dicari dengan persamaan:

c x t x d a 2 2 Dimana :

c adalah tinggi prisma I

Volume prisma bagian I = 450[ ]

2 ] [ 100 2 ] [ 300 ] [ 360 mm x mm x mm mm

= 450[ ]

2 ] [ 3000 2 mm x mm

= 675.000 [mm3]

Karena prisma bagian I ada 2 buah maka:

Volume prisma total di bagian I = 2 x 675.000 [mm3]

= 1.350.000 [mm3]

Volume prisma bagian II dapat dicari dengan persamaan:

d x t x c b 2 2

Dimana d adalah tinggi prisma II

Volume prisma bagian II = 300[ ]

2 ] [ 100 2 ] [ 450 ] [ 510 mm x mm x mm mm = ] [ 300 2 ] [ 3000 2 mm x mm

= 450.000 [mm3]

Karena prisma bagian II juga ada 2 buah maka:

Volume prisma total di bagian II = 2 x 450.000 [mm3]

= 900.000 [mm3].

3. Volume Limas = 1/3 (luas alas x tinggi)

Dimana luas alas limas merupakan segiempat, sehingga ditentukan dengan

rumus:

Luas = panjang x lebar.

Panjang = 2

d a

dan, Lebar = 2

c b

Volume limas = (1/3 x Panjang x Lebar x tinggi)

Volume limas = 1/3 x (

=

mm mm mm mm 100mm

2 450 510

2 300 360

3 1

= 3

1 x (15 x 15 x 100) [mm3

]

= 7.500 [mm3]

Karena limas pada gambar ada 4 buah maka:

Volume limas total = 4 x 7.500 [mm3]

= 30.000 [mm3]

Sehigga volume bak penampung menjadi:

Volume Bak = (V balok + V prisma I + V prisma II + V limas total)

= (13.500.000 + 1.350.000 + 900.000 + 30.000) [mm3]

= 15.780.000 [mm3]

3.5.2. Volume Cetakan Dan Hasil Cetakan

[image:64.595.205.440.515.656.2]Bentuk dari cetakan batako berbentuk balok seperti terlihat pada gambar :

Adapun volumenya adalah :

Vcet = Vbalok 1 – 2 (Vbalok 2 )

= ( p x l x t ) – 2 ( p x l x t )

= 200 x 100 x 100 [mm3] – 2 (20 x 30 x 100) [mm3]

= 1.880.000 [mm3]

Karena cetakan ada 4 buah maka :

Vtot cet = 4 x Vcet

= 4 x 1.880.000 [mm3]

= 7.520.000 [mm3]

Batako yang akan dihasilkan berbentuk balok berongga yang volumenya dapat

dihitung dengan rumus:

Vbatako = Vbalok 1 – 2 (Vbalok 2)– 2 (Vbalok 3)

= ( p x l x t ) – 2 ( p x l x t ) – 2 ( p x l x t )

= 200 x 100 x 90 – 2 (20 x 30 x 90) – 2 (50 x 30 x 60)

Vbatako = 1.512.000 [mm3]

Karena cetakan ada 4 buah maka volume total cetakan menjadi:

V tot bat = 4 x Vsatu cetakan

= 4 x 1.512.000 [mm3]

Tetapi volume mortar yang akan dimasukkan kedalam cetakan bukanlah

volume cetakan yang sesungguhnya, melainkan volume batako ditambah 10%

agar mortar dapat dipres pada cetakan. Maka volume mortar yang akan

dimasukkan kedalam tiap cetakan adalah:

Vmortar = Vbatako + (10% x Vbatako)

= 1.512.000 + 151.200 [mm3]

[image:66.595.132.489.185.528.2]= 1.663.200 [mm3]

Gambar 3.21. Hasil cetakan batako

Untuk faktor penyusutan dari volume mortar sebelum dan sesudah dicetak

3.5.3. Jumlah Batako Dan Pengepresan Yang Dihasilkan Dalam Satu Kali Pemakaian Bak Penampung

Jumlah pengepresan yang terjadi dalam satu kali proses penampungan adalah:

Z =

cet tot bak V V 2 10 52 , 7 10 78 , 15 6 6 Z x x Z Dimana:

Vcamp = Volume campuran semen dan pasir dalam bak penampung [mm3]

V tot cet = Volume batako total [mm3]

Didapat jumlah batako yang dilakukan dalam satu kali pencampuran adalah:

n = Z xjumlah cetakan

Sehingga jumlah batako yang dihasilkan dalam satu bak penampung adalah:

n = 2 x 4 = 8 buah

3.5.4. Waktu Yang Diperlukan Selama Proses Pembuatan Batako Dalam Satu Kali Proses Pencampuran

Waktu yang diperlukan selama pembuatan batako dalam satu kali

pencampuran adalah :

ttot = t1 + t2 + t3

t1 = 25 [detik] (Pengadukan mortar)

t3 = 50 [detik] (Proses pencetakan)

ttot = 25 [detik] + 25 [detik] + 50 [detik]

= 100 [detik]

= 1.6 [menit]

Maka diperoleh kapasitas batako dalam satu kali proses pengadukan adalah:

total t

n q

menit batako

buah q

q

/ 5

, 2

[menit] 1,6

4

Sehingga jumlah batako yang dihasilkan dalam waktu satu jam adalah:

Q = q . satu jam

Q = 2,5 buah batako / menit x 60 [menit]

Q = 150 [batako/jam]

3.5.5. Tekanan Pengepresan

Tekanan yang diperlukan untuk pengepresan dilakukan dengan menggunakan

tekanan single acting cylinder hydraulic. Dengan tekanan minyak yang dialirkan

melalui power unit ini akan memasuki cylinder dan mendorong piston keluar yang

1. Gaya yang dihasilkan oleh piston Single Acting Silinder. Tekanan maximum pada power unit = 65 bar = 65 x 105 [N/m2]

Diameter piston hidrolik (D1) = 40 [mm]

Diameter piston hidrolik (D2) = 30 [mm]

Luas penampang piston hidrolik satu adalah:

A1 =

4 2 1 D = 4 ) 04 , 0 ( 14 ,

3 x 2

= 1,256 x 10-3 [m2]

Luas penampang piston hidrolik dua adalah:

A2 =

4 2 2 D = 4 ) 03 , 0 ( 14 ,

3 x 2

= 7,065 x 10-4 [m2]

Gaya tekan piston untuk penampang A1 adalah:

[N] 8164 ] [m 10 x 1,256 x ] [N/m 10 x 65 1 2 3 -2 5 1 1 F A x P F

Gaya dorong piston untuk penampang A2 adalah:

Karena ada 2 buah piston, maka :

= 4592,25 [N] x 2 piston

= 9184,5 N

Efesiensi 0,95, maka gaya tekan kedua buah piston adalah:

F1’ =

95 , 0 5 , 9184

F1’ = 9667,8 N

2. Perencanaan pegas

W = k . ...(Sularso, Elemen Mesin hal. 315)

c c

c

k 0,615

4 4 1 4

...(Sularso, Elemen Mesin hal. 316)

Dimana:

d D

c ...(Joseph E.Shigley, Perancangan Teknik Mesin, hal.3 )

Sehingga dapat diketahui tegangan geser pegas adalah:

2 . . 8 d W d D k

....(Sularso, Elemen Mesin hal. 315)

Diperoleh gaya pegas:

Pegas untuk penekan atas (stamping):

Pegas tarik untuk mengembalikan dongkrak/piston atas ke posisi semula

memiliki panjang lendutan () = 135 [mm], diameter kawat (d) = 5,5 [mm], dan

diameter lilitan pegas (D) = 36 [mm]. Maka konstanta yang dimiliki pegas atas

adalah:

c c

c

k 0,615

4 4 1 4

6,55 615 , 0 4 55 , 6 4 1 55 , 6 4 5 , 5 36 615 , 0 4 5 , 5 36 4 1 5 , 5 36 4 k kgmm

k 1,229

Maka dapat diketahui beban maximum pegas adalah:

W = k .

W = 1,229

mm kg

.135

mmW = 165,9

kg

atau nilai ini sama juga dengan m (massa) Dari hasil diatas maka gaya yang diberikan pegas adalah sebesar:

F = m x g

F = 165,9 [kg] x 9,81 [m/s2]

F = 1627,48 [kg.m/s2] = [N]

Karena pegas ada 2 buah, maka :

Fpegas x 2 = 1627,48 x 2

Sedangkan tegangan geser maximum pegas adalah: 2 . . 8 d W d D k 2 48 , 112 25 , 30 9 , 165 . 55 , 6 . 14 , 3 8 . 229 , 1 mm kg

Pegas untuk pendorong (meja cetakan) :

Pegas tarik untuk mengembalikan dongkrak/piston bawah ke posisi semula

memiliki panjang lendutan () = 130 [mm], diameter kawat (d) = 4,5 [mm], dan

diameter lilitan pegas (D) = 36 [mm]. Maka konstanta yang dimiliki pegas bawah

adalah:

c c

c

k 0,615

4 4 1 4

8615 , 0 4 8 4 1 8 4 5 , 4 36 615 , 0 4 5 , 4 36 4 1 5 , 4 36 4 k k kgmm k 1,184

Maka dapat diketahui beban maximum pegas adalah:

W = k .

W = 1,184

mm

kg . 130

mm Dari hasil diatas maka gaya yang diberikan pegas adalah sebesar:

F = m x g

F = 153,9 [Kg] x 9,81 [m/s2] = 1509,76 [N]

Karena pegas juga ada 2 buah, maka :

1509,76 [N] x 2 pegas

=3019,5 [N]

Sedangkan tegangan geser maximum pegas adalah:

2 . . 8 d W d D k

2 41 , 183 25 , 20 9 , 153 . 8 . 14 , 3 8 . 184 , 1 mm Kg Beban yang diberikan penekan atas (W) = 25 [kg] x 9,81 [m/s2] = 245,25 [N]

FBD (Free Body Diagram) gaya tekan piston atas:

Gaya gesek yang terjadi: fs s xN,

dimana N = 245,25 [N] dengan s = 0,74

Maka : fs 0,74x245,25[N]

s

Gambar Free Body Diagram Gaya Tekan Piston Atas

Maka total gaya tekan yang diberikan adalah :

pegas s

total F F f

F 1

= 8164 [N] + 3254, 96 [N]+181, 49 [N]

=11600, 45 [N]

Efisiensi gaya tekan pada piston atas :

% 100

1

x F Ftot

tot

% 100 8164

4791,31

x tot

% 69 , 58

tot

Beban yang diterima penekan bawah (W)= 55 [Kg] x 9,81 [m/s2] = 539,55 [N]

Gaya gesek yang terjadi: fs s xN

dimana N = 539,55 [N] dan s = 0,74

Maka : fs 0,74x539,55[N]

[image:75.595.118.511.86.380.2]] [ 27 , 399 N fs

Gambar Free Body Diagram Gaya Piston Bawah

Maka gaya dorong yang diberikan adalah :

F Fpegas fs

F 2

9184, 5 [N] + 3019, 5 [N] + 399, 27 [N]

=12603, 27 [N]

Efisiensi gaya dorong pada piston bawah :

% 100 2xF2 x

3.6. PERENCANAAN DAYA MOTOR

Dalam perencanaan pencetak batako ini, menggunakan Motor listrik sebagai

alat untuk mengerakkan pompa dan mengalirkan fluida (minyak) dari tangki ke

cylinder pressure untuk menekan cetakan melalui stamping.

Maka untuk me