USULAN PERBAIKAN WAKTU SET UP MESIN INJECTION THERMOPLASTIC PYI-180 POR NO. 9525 DENGAN METODE

SINGLE MINUTE EXCHANGE OF DIE (SMED) PADA PT. VOLTAMA VISTA MEGAH ELECTRIC

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

YANTIANI TRISIANA HALOHO 080423065

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

M E D A N 2 0 0 9

USULAN PERBAIKAN WAKTU SET UP MESIN INJECTION THERMOPLASTIC PYI-180 POR NO. 9525 DENGAN METODE

SINGLE MINUTE EXCHANGE OF DIE (SMED) PADA PT. VOLTAMA VISTA MEGAH ELECTRIC

TUGAS SARJANA

Diajukan untuk Memenuhi Sebagian dari Syarat-Syarat Memperoleh Gelar Sarjana Teknik

Oleh :

YANTIANI TRISIANA HALOHO 080423065

Disetujui Oleh :

Dosen Pembimbing I, Dosen Pembimbing II,

(Ir. Mangara Tambunan, M.Sc) (Ir. Anizar, M.Kes)

P R O G R A M P E N D I D I K A N S A R J A N A E K S T E N S I D E P A R T E M E N T E K N I K I N D U S T R I

F A K U L T A S T E K N I K UNIVERSITAS SUMATERA UTARA

M E D A N 2 0 0 9

“SERTIFIKAT EVALUASI TUGAS SARJANA”

No. : ..……/ H5.2.1.4.1.4/KRK/2009

Kami yang bertanda tangan dibawah ini, menyatakan bahwa setelah melakukan : - Evaluasi hasil Seminar DRAFT Tugas Sarjana

- Pemeriksaan Terhadap Perbaikan DRAFT Tugas Sarjana terhadap mahasiswa :

Nama : Yantiani Trisiana Haloho

N I M : 080423065

Tempat dan tanggal lahir : Kabanjahe, 09 Oktober 1983

Judul Tugas Sarjana : Usulan Perbaikan Waktu Set Up Mesin

Injection Thermoplastic PYI-180 POR No.

9525 dengan Metode Single Minute

Exchange Of Die (SMED) Pada PT.

Voltama Vista Megah Electric Industry

menetapkan ketentuan-ketentuan berikut sebagai hasil evaluasi :

Dapat menerima perbaikan Tugas Sarjana Departemen Teknik Industri dan kepada penulisnya diizinkan untuk mengikuti Sidang Sarjana / Ujian Kolokium yang akan diadakan Departemen Teknik Industri FT USU.

Medan, Juni 2009

Tim Pembanding,

Pembanding I, Pembanding II, Pembanding III,

Ir. Nimpan S Depari Ir. Elisabeth Ginting, M.Si Tuti Sarma Sinaga, ST, MT Tanggal, Juni 2009 Tanggal, Juni 2009

Tanggal, Juni 2009

Pembimbing I, Pembimbing II Ketua ,

Ir. Mangara Tambunan, MSc Ir. Anizar, M.Kes Ir. Rosnani Ginting, MT

ABSTRAK

PT. Voltama Vista Megah Electric Industry adalah sebuah perusahan yang bergerak di bidang pembuatan komponen-komponen listrik. Perusahaan ini memproduksi saklar, fitting, stop kontak, dan steker. Metode SMED (Single

Minute of Exchange Die) sebagai suatu pendekatan yang dianggap sebagai salah

satu solusi yang digunakan untuk mereduksi waktu set up mesin. Penerapan metode SMED ini telah terbukti dapat menurunkan waktu set-up. SMED juga mampu mengefektifkan waktu produksi, menurunkan ongkos produksi dan mengeliminir terjadinya kesalahan dalam melakukan set up mesin. Kegiatan set

up mesin ini biasanya waktu yang dibutuhkan sangat lama mencapai 1 jam lebih.

Bila ditinjau dari efektivitas perusahaan, kegiatan set up yang dilakukan pada saat mesin berhenti ini akan sangat merugikan perusahaan yang pada akhirnya akan berimbas pada tingginya bottleneck yang mengakibatkan keterlambatan proses produksi dalam kapasitas tertentu. Dengan menggunakan metode SMED maka tujuan penelitian akan tercapai.

Kegiatan penelitian dilakukan dengan melakukan pengukuran langsung terhadap mesin dengan menggunakan stopwatch. Waktu yang dibutuhkan untuk melakukan set up mesin produksi yaitu 1 jam 14 menit 25 detik. Tingginya waktu

set up disebabkan karena tidak dibedakannya internal set up dan eksternal set up

sehingga semua kegiatan set up dilakukan pada saat mesin berhenti (internal set

up).

SMED (Single Minute of Exchange Die) adalah metodologi dasar yang digunakan untuk mereduksi waktu set up, dari hitungan jam menjadi kurang dari sepuluh menit.

Metode SMED memiliki beberapa tahap dalam mereduksi waktu set up yaitu Tahap Pertama membedakan set up internal dan set up eksternal, tahap kedua mengkonversikan set up internal menjadi set up eksternal. Dengan melakukan konversi set up internal menjadi set up eksternal akan mampu mereduksi waktu set up hingga 40%-50%, tahap ketiga memperbaiki semua aspek dalam operasi set up serta tahap keempat menghilangkan set up.

Langkah selanjutnya dari SMED dalam mereduksi waktu set up yaitu dengan menggunakan cincin berbentuk U dalam pemasangan mal, menghilangkan penyesuaian ketepatan setting, menggunakan kotak penyimpan alat dan mal yang baik, menggunakan alat pengangkutan mal dan alat set up yang baik serta mengurangi frekuensi set up. Dengan diterapkannya program set up baru akan diperoleh reduksi waktu yang lebih besar.

KATA PENGANTAR

Segala Puji Syukur penulis ucapkan kepada Tuhan Yesus Kristus karena

kasih dan kemurahan-Nya penulis dapat menyelesaikan Tugas Sarjana dan

menyelesaikan laporan tugas sarjana dengan judul “Usulan Perbaikan Waktu

Set Up Mesin Injection Thermoplastic PYI-180 POR NO. 9525 dengan Metode Single Minute Exchange of Die (SMED) pada PT. Voltama Vista Megah Electric”.

Adapun Tugas Sarjana ini diajukan sebagai prasyarat kelulusan bagi

penulis dalam menyelesaikan Program Pendidikan Sarjana Ekstensi Teknik

Industri.

Adapun penetapan judul Tugas Sarjana di atas didasarkan pada kondisi

real di lapangan berkenaan dengan tingginya waktu set up mesin produksi

Thermoplastic Injection.

Akhirnya berbagai saran dan komentar yang bersifat konstruktif sangat

penulis harapkan demi penyempurnaan penulisan Tugas Sarjana berikutnya dan

terima kasih kepada semua pihak atas selesainya Tugas Sarjana ini.

Medan, Juni 2009 Penulis,

Yantiani Trisiana Haloho

UCAPAN TERIMA KASIH

Pada kesempatan ini penulis juga menyampaikan ucapan terima kasih

kepada semua pihak yang telah memberikan bantuan, saran, kritikan, dan kerja

sama pada penulis sehingga dapat menyelesaikan laporan tugas sarjana ini, antara

lain :

1. Ibu Ir. Rosnani Ginting, MT selaku Ketua Jurusan Departemen Teknik

Industri Universitas Sumatera Utara Medan.

2. Bapak Ir. Mangara Tambunan, M.Sc selaku dosen pembimbing satu yang

telah memberikan arahan, bimbingan kepada penulis dalam melaksanakan

dan menyelesaikan laporan tugas sarjana.

3. Ibu Ir. Anizar, M.Kes selaku dosen pembimbing dua yang banyak

memberikan semangat, arahan, bimbingan kepada penulis dalam

melaksanakan dan menyelesaikan laporan tugas sarjana.

4. Bapak Djayadi Hadi selaku pimpinan perusahaan di PT. Voltama Vista

Megah Electric Industry.yang telah mengizinkan saya melakukan Riset di

Perusahaan tersebut.

5. Bapak Homsin selaku pembimbing tugas sarjana dan segenap karyawan

PT. Voltama Vista Megah Electric Industry yang turut memberi saran dan

bantuan kepada penulis selama penulis melaksanakan tugas sarjana.

6. Teman-teman stambuk 2003 di Diploma IV USU, I Love u ALL

7. Teman-teman dan kakak rohani di Celebration Team : Pdt. Joyce Ester N

Munthe SP, Kak Ratna, Dian, K Tinonk, anak-anak sel 2 (the Best) yang

telah memberi dukungan doa dan semangat bagi penulis dalam

pelaksanaan tugas sarjana.

8. My Cute Friend Hema Malini S.Si yang telah memberi dukungan doa,

dan semangat bagi penulis dalam pelaksanaan tugas sarjana.

9. Bapak, Mama, Kel. Juda Sihaloho, Kel. Gomoz Sihaloho, Joe, yang telah

mendukung, mendoakan, memberi nasihat, semangat sehingga penulis

dapat meyelesaikan tugas sarjan. Luv u all Forever..Gbu all

10.Semua teman-teman (Kakak, abang, adik) di Celebration Creative

Ministry Gereja Kemenangan Iman Indonesia, A2J!!!

11.Adikku Apri dan Vina, yang telah banyak menolong..Thanks a lot. JIBIU

Penulis menyadari bahwa laporan tugas sarjana ini masih memiliki banyak

kekurangan, oleh karena itu penulis mengharapkan saran maupun kritik yang

membangun untuk penyempurnaan laporan ini. Penulis berharap laporan tugas

sarjana ini dapat memberi kontribusi dan menambah wawasan bagi pembaca.

Medan, Juni 2009

Hormat saya,

Penulis

DAFTAR ISI

BAB HALAMAN

ABSTRAK ... iii

KATA PENGANTAR... iv

UCAPAN TERIMA KASIH ... v

DAFTAR ISI ... iiv

DAFTAR TABEL ... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN ... xiii

I. PENDAHULUAN

1.1 Latar Belakang Permasalahan ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan dan Manfaat Penelitian ... I-2

1.4 Batasan Masalah dan Asumsi ... I-3

1.5 Sistematika Penulisan Tugas Akhir ... I-3

II. GAMBARAN UMUM PERUSAHAAN

2.1 Sejarah Umum Perusahaan ... II-1

2.2 Ruang Lingkup Bidang Usaha ... II-2

2.3 Lokasi Perusahaan ... II-7

2.4 Daerah Pemasaran ... II-7

2.5 Dampak Sosial Ekonomi Terhadap Lingkungan Sekitar ... II-7

2.6 Proses Produksi ... II-8

2.6.1 Standar Mutu Produk ... II-9

2.6.2 Bahan yang Digunakan ... II-12

2.6.3 Uraian Proses Produksi ... II-14

2.7 Mesin dan Peralatan ... II-21

2.7.1 Mesin Produksi ... II-21

2.7.2 Peralatan (Equipment) ... II-26

2.8 Struktur Organisasi Perusahaan ... II-26

2.8.1 Pembagian Tugas dan Tanggung Jawab ... II-27

III. LANDASAN TEORI

3.1 Set up Mesin ... III-1

3.1.1 Defenisi Set up Mesin ... III-1

3.1.2 Keuntungan Penyederhanaan Prosedur Set up ... III-2

3.1.3 Manfaat aplikasi metode SMED ... III-7

3.2 Pengukuran Waktu Kerja dengan Jam Henti ... III-14

3.3 Menentukan Faktor Prestasi Kerja (Rating Factor) ... III-18

3.3.1 Metode Westinghouse ... III-18

3.3.2 Metode Synthetic Rating ... III-28

3.3.3 Performance Rating atau Speed Rating ... III-28

3.4 Perhitungan Waktu Normal ... III-29

3.4.1 Penyesuaian waktu dengan Rating Performance ... III-29

3.5 Penetapan Waktu Longgar dan Waktu Baku ... III-31

3.5.1 Menentukan Kelonggaran (Allowance) ... III-31

3.5.2 Perhitungan Waktu Baku... III-35

3.5.3 Penetapan Jumlah pengamatan ... III-35

3.5.4 Uji Keseragaman Data ... III-38

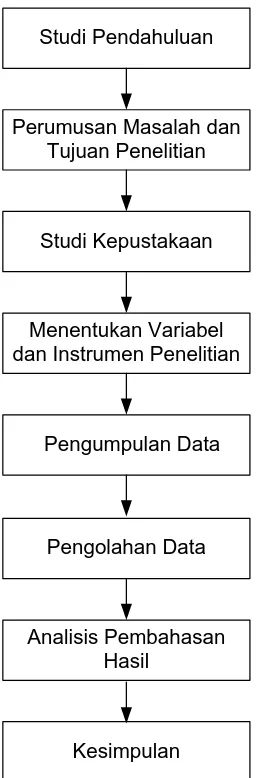

IV. METODOLOGI PENELITIAN

4.1Tempat Dan Waktu Penelitian ... IV-1

4.2Rancangan Penelitian ... IV-1

4.3Objek Penelitian ... IV-1

4.4Variabel Penelitian ... IV-1

4.5Pengumpulan Data ... IV-2

4.6Pelaksanaan Penelitian ... IV-3

4.7Pengolahan Data ... IV-3

4.8Analisa Data ... IV-4

V. PENGUMPULAN DAN PENGOLAHAN DATA

5.1 Mesin, Tool, Fixture dan Bahan ... V-1

5.1.1 Mesin ... V-1

5.1.2 Tools ... V-6

5.1.3 Fixture ... V-7

5.1.4 Bahan... V-8

5.1.5 Gambaran Tempat Kerja Petugas Set up ... V-8

5.1.6 Uraian Kerja Set up Mesin ... V-11

5.2 Pengumpulan Data ... V-14

5.2.1 Metode Pengumpulan Data ... V-14

5.2.2 Pengukuran Awal ... V-14

5.3 Pengolahan Data ... V-23

5.3.1 Uji Kecukupan Data ... V-23

5.3.2 Perhitungan Waktu Normal dan Waktu Baku

Sebelum Perbaikan ... V-25

5.3.3 Mengidentifikasi Internal dan Ekstenal Set up ... V-27

5.3.4 Mengkonversikan Internal Set up dan Eksternal

Set up ... V-31

5.3.5 Perhitungan Waktu Normal dan Waktu Baku Setelah

Perbaikan ... V-35

5.3.6 Menghitung Persentase Reduksi Waktu Set-Up ... V-36

VI. ANALISIS PEMECAHAN MASALAH

6.1 Faktor Penyebab Tingginya Waktu Set up ... VI-1

6.2 Pemecahan Masalah dengan Metode SMED ... VI-1

6.2.1 Memperbaiki Semua Aspek dalam Operasi Set up ... VI-5

6.2.2 Menghilangkan Set up ... VI-7

6.3 Analisa Pemecahan Masalah ... VI-8

VII. KESIMPULAN DAN SARAN

Kesimpulan ... VII-1

Saran ... VII-1

DAFTAR PUSTAKA

LAMPIRAN

DAFTAR TABEL

TABEL HALAMAN

2.1 Jenis-jenis Produk yang Diproduksi PT. Voltama Vista Megah

Electric Industry ... II-2

2.2 Data Spesifikasi Mesin Produksi PT. Voltama Vista Megah

Electric Industry ... II-22

2.3 Peralatan yang digunakan untuk keperluan proses produksi ... II-26

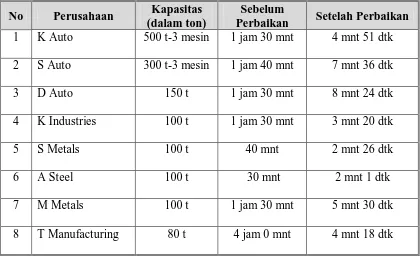

3.1 Reduksi Waktu yang berhasil diterapkan dengan SMED ... III-8

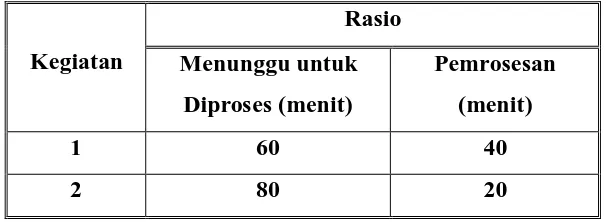

3.2 Rasio Waktu untuk memproses dengan waktu menunggu

Untuk diproses ... III-13

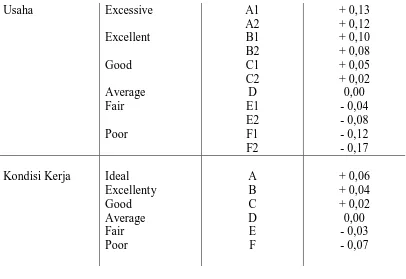

3.3 Rating Factor menurut Westinghouse ... III-26

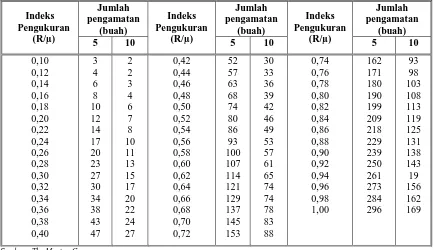

3.4 Jumlah Pengamatan yang diperlukan (N) untuk 95 % Confidence

Level dan 5 % Degree of Accuracy (Precision) ... III-37

5.1 Data Kebutuhan Waktu Set-Up Mesin Produksi ... V-3

5.2 Klasifikasi Pemilihan Alternatif Objek Pengamatan ... V-5

5.3 Uraian Kerja Set-Up Mesin ... V-11

5.4 Jumlah Pengamatan yang Diperlukan (N) untuk 95% Convidence

Level dan 5% Degree of Accuracy (Precision) ... V-16

5.5 Data Waktu Pengukuran Set up Mesin Thermoplastic Injection

PYI – 180 POR No.9525 ... V-18

5.6 Hasil Perhitungan Keseragaman Data Pengukuran Prosedur

Set up ... V-24

5.7 Penentuan Rating Factor untuk Operator Set up ... V-26

5.8 Penentuan Allowance untuk Operator Set up ... V-27

5.9 Identifikasi Intenal/Eksternal Set up ... V-29

5.10 Konversp Intenal/Eksternal Set up ... V-32

DAFTAR GAMBAR

GAMBAR HALAMAN

2.1 Blok Diagram Pembuatan Saklar 808 ... II-15

2.2 Blok Diagram Penyepuhan Zinc ... II-18

2.3 Blok Diagram Penyepuhan Nikel ... II-19

2.4 Struktur Organisasi PT.Voltama Vista Megah Electric Industry .... II-28

3.1 Konsep Langkah SMED dalam Mereduksi Waktu Set Up ... III-7

4.1 Tahapan Prosedur Penelitian ... IV-4

4.2 Tahap-tahap Pengolahan Data ... IV-5

5.1 Mesin Thermoplastic Injection ... V-2

5.2 Lamanya waktu setup mesin produksi PT. Voltama Vista

Megah Electric Industry ... V-4

5.3 Kapasitas Produksi per jam tiap mesin pada PT. Voltama

Vista Megah Electric Industry ... V-5

5.4 Bentuk Mal Mesin Thermoplastic Injection ... V-7

5.5 Tempat Kerja Petugas Set up ... V-10

6.1 Perbandingan Prosedur Set up Aktual dan Usulan ... VI-2

6.2 Ketidakseimbangan Alokasi Jumlah Bahan Baku dengan

Kapasitas Mesin Thermoplastic Injection PYI-180 POR No.9525 . VI-11

6.3 Keseimbangan Alokasi Jumlah Bahan Baku dengan

Kapasitas Mesin Thermoplastic Injection PYI-180 POR No.9525 . VI-11

DAFTAR LAMPIRAN

LAMPIRAN HALAMAN

1. Besarnya Kelonggaran berdasarkan Faktor-faktor yang

Berpengaruh ... L-1

ABSTRAK

PT. Voltama Vista Megah Electric Industry adalah sebuah perusahan yang bergerak di bidang pembuatan komponen-komponen listrik. Perusahaan ini memproduksi saklar, fitting, stop kontak, dan steker. Metode SMED (Single

Minute of Exchange Die) sebagai suatu pendekatan yang dianggap sebagai salah

satu solusi yang digunakan untuk mereduksi waktu set up mesin. Penerapan metode SMED ini telah terbukti dapat menurunkan waktu set-up. SMED juga mampu mengefektifkan waktu produksi, menurunkan ongkos produksi dan mengeliminir terjadinya kesalahan dalam melakukan set up mesin. Kegiatan set

up mesin ini biasanya waktu yang dibutuhkan sangat lama mencapai 1 jam lebih.

Bila ditinjau dari efektivitas perusahaan, kegiatan set up yang dilakukan pada saat mesin berhenti ini akan sangat merugikan perusahaan yang pada akhirnya akan berimbas pada tingginya bottleneck yang mengakibatkan keterlambatan proses produksi dalam kapasitas tertentu. Dengan menggunakan metode SMED maka tujuan penelitian akan tercapai.

Kegiatan penelitian dilakukan dengan melakukan pengukuran langsung terhadap mesin dengan menggunakan stopwatch. Waktu yang dibutuhkan untuk melakukan set up mesin produksi yaitu 1 jam 14 menit 25 detik. Tingginya waktu

set up disebabkan karena tidak dibedakannya internal set up dan eksternal set up

sehingga semua kegiatan set up dilakukan pada saat mesin berhenti (internal set

up).

SMED (Single Minute of Exchange Die) adalah metodologi dasar yang digunakan untuk mereduksi waktu set up, dari hitungan jam menjadi kurang dari sepuluh menit.

Metode SMED memiliki beberapa tahap dalam mereduksi waktu set up yaitu Tahap Pertama membedakan set up internal dan set up eksternal, tahap kedua mengkonversikan set up internal menjadi set up eksternal. Dengan melakukan konversi set up internal menjadi set up eksternal akan mampu mereduksi waktu set up hingga 40%-50%, tahap ketiga memperbaiki semua aspek dalam operasi set up serta tahap keempat menghilangkan set up.

Langkah selanjutnya dari SMED dalam mereduksi waktu set up yaitu dengan menggunakan cincin berbentuk U dalam pemasangan mal, menghilangkan penyesuaian ketepatan setting, menggunakan kotak penyimpan alat dan mal yang baik, menggunakan alat pengangkutan mal dan alat set up yang baik serta mengurangi frekuensi set up. Dengan diterapkannya program set up baru akan diperoleh reduksi waktu yang lebih besar.

BAB I

PENDAHULUAN

1.1.Latar Belakang Permasalahan

PT. Voltama Vista Megah Electric Industry adalah sebuah perusahan yang

bergerak di bidang pembuatan komponen-komponen listrik. Perusahaan ini

memproduksi saklar, fitting, stop kontak, dan steker. Industri perakitan alat-alat

listrik saat ini sangat dituntut untuk dapat memenuhi permintaan pasar yang

cenderung fluktuatif dengan spesifikasi produk yang variatif pula. Konsumen

cenderung kritis dalam memilih barang yang akan dibelinya yang sesuai dengan

ukuran, bentuk atau warna yang diinginkan. Perusahaan manufaktur dituntut dapat

membuat variasi atas produk yang dihasilkannya agar dapat bersaing.

Peningkatan variasi produk ini akan berimbas pada berubahnya spesifikasi

mesin produksi yang digunakan. Proses set up mesin akan semakin sering terjadi

apabila masalah peningkatan variasi produk sering muncul. Perubahan warna,

ukuran atau bentuk produk yang dihasilkan akan menambah kesulitan dalam

proses produksi dan akan semakin sering dilakukan penggantian part-part mesin

tertentu untuk memenuhi permintaan produk tersebut. Waktu produksi akan

bertambah dari waktu normalnya dikarenakan hal ini. Efektivitas proses produksi

inipun pada akhirnya akan menjadi suatu hal yang sulit dicapai, masalah tersebut

tentunya dipengaruhi oleh semakin tinggi dan seringnya melakukan set up mesin

tadi. Titik fokus setiap perusahaan adalah bagaimana mereduksi waktu yang

dibutuhkan untuk melakukan set up mesin.

Metode SMED (Single Minute of Exchange Die) sebagai suatu

pendekatan yang dianggap sebagai salah satu solusi yang digunakan untuk

mereduksi waktu set up mesin. Penerapan metode SMED ini telah terbukti dapat

menurunkan waktu set-up. SMED juga mampu mengurangi bottleneck,

mengefektifkan waktu produksi, menurunkan ongkos produksi dan mengeliminir

terjadinya kesalahan dalam melakukan set up mesin.

1.2. Perumusan Masalah

Permasalahan pokok yang menjadi fokus pembahasan dalam penelitian ini

yaitu relatif tingginya waktu set up mesin Injection Thermoplastic PYI – 180 POR

No. 9525. Tingginya waktu set up mesin yang mengakibatkan semakin rendahnya

produktivitas mesin karena tidak adanya output yang dihasilkan selama proses set

up tersebut berlangsung. Metode SMED ini merupakan metode yang akan

digunakan untuk mereduksi waktu set-up mesin.

1.3. Tujuan Penelitian

Tujuan yang ingin dicapai dalam penelitian ini adalah :

1. Mengidentifikasikan sumber-sumber masalah yang menyebabkan tingginya

waktu set-up mesin.

2. Mendapatkan program set-up mesin yang efektif dan efisien.

3. Mereduksi waktu set-up mesin produksi

1.4. Batasan Masalah dan Asumsi

Pembatasan masalah agar hasil yang diperoleh tidak menyimpang dari

tujuan yang diinginkan, yakni :

1. Penelitian dilakukan hanya pada satu jenis mesin dan produk saja, yaitu

mesin Injection Thermoplastic PYI – 180 POR No. 9525 yang

memproduksi artikel 808.

2. Pendefinisian permasalahan yang sebenarnya dilakukan dengan

menggunakan metode SMED.

Adapun asumsi yang digunakan dalam penelitian ini antara lain :

1. Bahan baku, peralatan dan fixture sudah tersedia untuk melakukan set up.

Bahan baku yang digunakan adalah Tepung ABS yang diolah dengan

menggunakan mesin Injection Thermoplastic PYI – 180 POR No. 9525.

2. Tenaga kerja yang melakukan set up adalah tenaga kerja normal yang

terampil dalam melakukan operasi set up tersebut.

1.5. Sistematika Penulisan Tugas Akhir

Sistematika penulisan tugas sarjana ini akan disajikan dalam beberapa bab

sebagai berikut :

BAB I : PENDAHULUAN

Menguraikan latar belakang permasalahan, rumusan permasalahan,

tujuan dan rumusan penelitian, manfaat penelitian, ruang lingkup

dan asumsi yang digunakan.

BAB II : GAMBARAN UMUM PERUSAHAAN

Memuat secara singkat berbagai atribut dari perusahaan yang

menjadi objek penelitian, jenis produk dan spesifikasinya, bahan

baku, proses produksi, mesin dan peralatan yang digunakan dalam

menunjang proses produksi, serta organisasi dan manajemen.

BAB III : LANDASAN TEORI

Menampilkan tinjauan-tinjauan kepustakaan yang berisi

teori-teori dan pemikiran-pemikiran yang digunakan sebagai

landasan dalam pembahasan serta pemecahan masalah.

BAB IV : METODOLOGI PENELITIAN

Menggambarkan langkah-langkah metodologi yang

digunakan untuk mencapai tujuan penelitian meliputi

tahapan-tahapan penelitian dan penjelasan tiap tahapan-tahapan secara ringkas

disertai diagram alirnya.

BAB V : PENGUMPULAN DAN PENGOLAHAN DATA

Mengidentifikasi keseluruhan data hasil penelitian yang

diperoleh dari perusahaan, baik data primer maupun data sekunder,

sebagai bahan untuk melakukan pengolahan data yang digunakan

sebagai dasar pemecahan masalah.

BAB VI : ANALISIS PEMECAHAN MASALAH

Menganalisa hasil dari pengolahan data dan

mengidentifikasi pemecahan masalah untuk mengetahui

langkah-langkah perbaikan yang dibutuhkan perusahaan.

BAB VII

: KESIMPULAN DAN SARAN

Berisikan kesimpulan yang dapat diambil oleh penulis dari

hasil penelitian ini serta rekomendasi saran-saran yang perlu bagi

perusahaan.

BAB II

GAMBARAN UMUM PERUSAHAAN

2.1. Sejarah Singkat Perusahaan

PT. Voltama Vista Megah Electric Industry didirikan pada tanggal 13

Februari 1981 dengan surat izin dirjen Perindustrian Pusat

No.614/DJAI/IUT-4/NONFFAS/VI/1982 yang dikeluarkan pada tanggal 22 Juni 1982. Perusahan ini

bergerak di bidang pembuatan komponen-komponen listrik. Pembangunan

perusahan ini selesai pada akhir tahun 1981 dan dilanjutkan dengan pemasangan

alat–alat instalasi serta melengkapi sebagian dari alat produksi. Perusahaan ini

dinilai sangat membantu dalam hal pemenuhan kebutuhan akan alat-alat listrik

yang digunakan dirumah-rumah, gedung-gedung dan tempat lainnya yang umum

digunakan di kehidupan masyarakat.

Pada tahun 1982 seluruh mesin produksi telah dilengkapi dan perusahaan

memulai produksi untuk pertama kali. Pada awal produksi jumlah pekerja adalah

40 orang dan terus mengalami peningkatan seiring dengan meningkatnya

produksi. Pada tahun 1984 mencapai 150 orang, dan pada tahun 1998 mencapai

600 orang. Pada tahun 1998 perusahaan mengurangi volume produksi dan diikuti

dengan pemecatan sejumlah tenaga kerja hingga tahun 2007 menjadi 428 orang.

Para pekerja secara keseluruhan adalah pekerja yang telah bekerja di perusahaan

ini selama 14 tahun, terlatih dan memahami setiap pekerjaan sehingga perusahaan

tidak perlu melakukan pelatihan-pelatihan khusus bagi pekerja. Proses rekrutmen

tenaga kerja terutama untuk pekerja pabrik, tidak mengutamakan latar belakang

pendidikan melainkan mengutamakan kerajinan, kemauan belajar, dan kesetiaan

kepada perusahaan.

2. 2. Ruang Lingkup Bidang Usaha

Perusahaan ini bergerak dalam bidang industri perakitan berbagai jenis

komponen listrik yang banyak digunakan masyarakat dari berbagai kalangan. Tipe

produksinya adalah produksi masal dimana mereka memproduksi tidak

berdasarkan pesanan melainkan dengan selalu membuat persediaan (make to

stock).

Secara umum PT. Voltama Vista Megah Electric Industry ini

memproduksi 5 jenis produk dengan berbagai macam tipe dan variasi yang

disesuaikan dengan keinginan konsumen. Produk dengan variasi dan tipe yang

diproduksi sampai tahun 2007 dapat dilihat pada Tabel 2.1.

Tabel 2.1. Jenis-Jenis Produk yang Diproduksi PT. Voltama Vista Megah Electric Industry

NO

JENIS

ARTIKEL NAMA KAPASITAS

1. FITTING 101 Fitting Roset Ceiling Rose 10A – 250V

201 Fitting Gantung Lampholder 300W – 250V

201AB Fitting Kap Lampholder With Cap 300W - 250V

202 Fitting Plafon Ceiling Lampholder 300W - 250V

203 Fitting Plafon Miring Wall Lampholder 300W - 250V

204 Fitting Colok Lampholder Plug 100W – 250V

212 Fitting Plafon Baru Ceiling Lampholder 300W – 250V

218 Fitting Plafon Besar Ceiling Lampholder 300W – 250V

Tabel 2.1. Jenis-Jenis... (Lanjutan)

NO JENIS ARTIKEL NAMA KAPASITAS

1. FITTING

304/5/6 Fitting Armatur Glassbowl Lampholder

40/60/100W–

250V

401

Fitting Kombinasi Lampholder

With 2 Sockets

6A – 300W–

502 Over Steker Gepeng Plug Adaptor 6A – 250V

503 Steker “T” 6A – 250V

504

Kontra Steker Kopling 4mm

Round Pin Plugs

6A – 250V

505

Steker “T” Arde Three Way Socket

Plug With Earth Conteck

16A – 250V

506 Steker Karet Flexible Plug 10A – 250V

506P Steker Karet Putih Flexible Plug 10A – 250V

507

Steker “T” Mini Three Socket Plug

For 3 Mm Round And Flat Pin Plug

3A – 250V

508 Kontra Steker Karet Flexible Coupling 10A – 250V

508 P

Kontra Steker Karet Putih

Flexible Coupling

10A – 250V

603 Steker Aparat Electric Iron Plug 6A – 250V

611 Steker Arde Plg With Earth Contact 16A – 250V

614 Steker Arde Baru Plug With Earth Contact 16A – 250V

615 Steker Arde Bulat Plug With Earth Contact 16A - 250V

Tabel 2.1. Jenis-Jenis... (Lanjutan)

NO JENIS ARTIKEL NAMA KAPASITAS

3. STOP KONTAK

701

Stop Kontak O/B Arde Socket Outlet

For Round And Flat Pin Plugs

6A – 250V

702

Stop Kontak O/B Biasa Socket

Outlet With Earth Contact

16A – 250V

702 P

Stop Kontak O/B Arde Socket Outlet

With Earth Contact

16A – 250V

703

Stop Kontak Inbouw Arde Socket

Outlet,Flushed With Earth Contact,

Flat Surface

16A – 250V

704

Stop Kontak Inbouw Arde Baru Socket

Outlet,Flushed With Earth Contact,

Flat Surface

16A – 250V

709

Stop Kontak Opbouw Socket Outlet,

Surface Mounting

16A – 250V

711

Stopkontak O/B Persegi Socket Outlet,

Surface Type With Earth Contact

16A – 250V

712

Stop Kontak O/B Orde 2-Lobang

2-Gang Socket Outlet

16A – 250V

713

Stop Kontak O/P Orde 3-Lobang

3-Gang Socket Outlet

16A – 250V

714

Stop Kontak O/B Orde 4-Lobang

4-Gang Socket Outlet

16A – 250V

763

Stop Kontak Inbouw Arde Coloured

Socket Outlet,Flushed With

Earth Contact, Flat Surface

16A – 250V

Tabel 2.1. Jenis-Jenis... (Lanjutan)

NO JENIS ARTIKEL NAMA KAPASITAS

4. SAKLAR

803

Saklar Engkel Inbouw Tumbler

Switch One Way Flushed Flat Surface

6 A – 250V

804

Saklar Serie Inbouw Tumbler Switch

Two Way Flushed Flat Surface

6 A – 250V

805

Saklar Triple Inbouw Tumbler Switch

Three Way Flushed Flat Surface

6 A – 250V

806

Saklar Engkel Inbouw Tumbler Switch

One Way Flushed Curved Surface

3A – 250V

807

Saklar Seriel Inbouw Tumbler Switch

Two Ways Flushed Curved Surface

3 A – 250V

808

Saklar Engkel

(Single Switch for Surface Mounting)

6 A – 250V

809

Saklar Seri

(Double Switch For Surface Mounting)

6 A – 250V

811

Saklar Engkel Opbouw Tumbler

Switch One Way Surface Mounting

6 A – 250V

812

Saklar Serie Opbouw Tumbler

Switch Two Way Surface Mounting

6 A – 250V

823 Saklar Engkel One Way Switch Module 16 A – 250V

824

Saklar Engkel Two Way Switch

Two Modules

16 A – 250V

825

Saklar Engkel One Way Switch

3 Modules

16 A – 250V

826 Operation Push Button Switch

250V5A/

500V1A

Tabel 2.1. Jenis-Jenis... (Lanjutan)

NO JENIS ARTIKEL NAMA KAPASITAS

4. SAKLAR

833

Saklar Engkel Inbouw Coloured

Switch One Way Flushed

6 A – 250V

834

Saklar Serie Inbouw Coloured

Switch Two Ways Flushed

6 A – 250V

863

Saklar Engkel Inbouw Tubler

Switch One Way Flushed

6 A – 250V

864

Saklar In Inbouw Coloured

Switch Two Ways Flushed

6 A – 250V

5. FUSE BOX 1001 Fuse Box 1 Group One Gang, One Way 16A – 250V

1002 Fuse Box 2 Group One Gang, Two Way 16A – 250V

1003 Fuse Box 3 Group One Gang, Three Way 25A – 250V

1011 Fuse Box 1 Group One Gang, One Way 10A – 250V

Sumber : PT. Voltama Vista Megah Electric Industri

Pimpinan puncak perusahaan selalu mencari ide–ide baru dan mencari

inovasi baru sehingga dapat memproduksi produk dengan berbagai variasi dan

kelebihan. Beberapa dari ide baru tersebut juga distimulus oleh produk jenis baru

dari perusahaan luar negeri. Ide baru tersebut kemudian dikomunikasikan dengan

pihak pabrik untuk menilai apakah pabrik dapat memproduksi atau tidak. Pihak

pabrik mempelajari dan mencoba untuk memproduksi beberapa buah. Jika

produksi tersebut layak, maka akan dilanjutkan dengan melakukan produksi

secara masal.

2.3. Lokasi Perusahaan

Lokasi kantor pusat berada di kota Medan, jalan Mangku Bumi No. 6/6A,

Medan. Sedangkan lokasi pabrik PT. Voltama Vista Megah Electric Industry

berlokasi di jalan Medan-Binjai Km 10,5 Gang Mesjid, Desa Paya Geli,

Kecamatan Medan Sunggal, Kabupaten Deli Serdang dan berdiri di atas areal

seluas 80254 m2.

2.4. Daerah Pemasaran

Daerah distribusi meliputi Medan, Jakarta, Semarang, dan Surabaya. Pada

tahun 1999 perusahaan mencoba memasarkan produk ke luar negeri dan sudah

sampai pada tahap pengiriman contoh produk dan mencapai persetujuan harga.

Adapun beberapa negara tersebut antara lain: Singapura, Arab Saudi, Hongkong,

dan Cina. Tahapan ini dihentikan karena perusahan menghadapi kendala pada

urusan birokrasi dalam negeri yang rumit dan akhirnya semua rencana untuk

mengekspor produk keluar negeri dibatalkan. Oleh karena itu, PT. Voltama Vista

Megah Electric Industry melakukan produksi untuk memenuhi kebutuhan

konsumsi penduduk dalam negeri.

2.5. Dampak Sosial Ekonomi Terhadap Lingkungan Sekitar

Sejak tahun 1981, PT. Voltama Vista Megah Electric Industry sudah

berdiri dan telah menyerap banyak tenaga kerja. Sampai tahun 2007 perusahaan

telah menyerap 400 orang pekerja, ini berarti telah mengurangi angka

pengangguran di daerah perusahaan berdiri. Sebagian besar pekerja adalah

perempuan sehingga sangat membantu perekonomian keluarga. Selain itu dalam

proses produksinya untuk mengurangi biaya produksi dan untuk memenuhi

permintaan yang semakin meningkat maka untuk beberapa jenis produk tertentu

proses perakitan (assembly) dilakukan di luar pabrik. Pekerjaan merakit diberikan

kepada masyarakat untuk merakitnya dengan bayaran yang cukup tinggi.

Pekerjaan merakit tersebut dapat dilakukan oleh siapa saja baik anak–anak

maupun orang tua. Hal ini dapat menambah penghasilan keluarga dan sangat

membantu perekonomian masyarakat sekitar wilayah pabrik.

Perusahaan ini termasuk perusahaan yang memiliki toleransi yang besar

terhadap pekerja, selalu memperlakukan pekerja dengan baik, dan memberikan

hak-hak tenaga kerja dengan baik. Misalnya, perusahaan memberikan cuti haid

sebanyak 2 hari/bulan kepada pekerja wanita. Gaji pekerja diatas upah minimum

buruh yang telah ditetapkan pemerintah. Setiap pekerja melakukan pelanggaran,

pihak perusahaan tidak langsung memberikan sangsi melainkan terlebih dahulu

menganalisa kasus tersebut. Jika pekerja terbukti bersalah, maka perusahaan

memberi peringatan sampai 3 (tiga) kali. Hal inilah yang menyebabkan para

pekerja merasa senang bekerja di perusahaan ini.

2.6. Proses Produksi

Produksi merupakan fungsi pokok dalam setiap organisasi, yang

merupakan aktivitas yang bertanggung jawab untuk menciptakan nilai tambah

produk yang merupakan output dari setiap organisasi industri

PT. Voltama Vista Megah Electric Industry merupakan perusahaan

manufaktur jenis perakitan yang menghasilkan produk elektrik. Proses produksi

merupakan urutan proses yang berlangsung untuk menghasilkan produk agar

bertambah nilainya dengan menggunakan sumber-sumber yang ada seperti bahan,

mesin, tenaga kerja, modal, dan yang lainnya.

PT. Voltama Vista Megah Electric Industry memproduksi berbagai jenis

produk yaitu fitting, steker, stop kontak, saklar dan fuse box. Total seri produk

sebanyak 57 seri. Pembahasan proses produksi ini dikhususkan pada proses

produksi saklar timbul tipe 808, karena saklar timbul tipe 808 merupakan produk

yang paling banyak diminati oleh pasar dan paling banyak dibutuhkan oleh

konsumen sehingga dilakukan pembahasan yang lebih mendalam. Pembahasan

terhadap produk saklar timbul 808 dilakukan untuk menemukan perbaikan yang

berarti agar produktivitas dapat meningkat.

2.6.1. Standar Mutu Produk

Standar mutu produk yang digunakan oleh PT. Voltama Vista Megah

Electric Industry adalah SNI (Standar Nasional Indonesia). Akan tetapi tidak

semua produk telah lulus SNI. Contoh produk yang telah lulus SNI, adalah artikel

806 yaitu saklar tanam berbentuk petak. Sedangkan untuk artikel 808 yang

merupakan saklar timbul belum dinyatakan lulus dari (SNI). Hal ini dikarenakan

tujuan pemroduksian artikel 808 ini masih untuk menjangkau kalangan bawah

sehingga standar mutu untuk artikel 808 ini pun dibuat sesuai dengan kebutuhan

kalangan bawah, juga pertimbangan harga jangkau masyarakat kalangan

menengah ke bawah.

Saklar adalah alat untuk menghubungkan, memutuskan dan mengubah

rangkaian listrik dalam keadaan berbeban atau tidak. Standar mutu yang

ditetapkan oleh perusahaan untuk saklar artikel 808 adalah sebagai berikut:

1. Sifat Tampak

Bagian–bagian saklar harus baik, terpasang baik dan lengkap, serta tidak

cacat. Bahan yang digunakan untuk saklar ini harus memenuhi persyaratan

sebagai berikut:

- Bahan selungkup termosetting dibuat dari bahan urea, phenolic atau bahan

lain yang memenuhi persyaratan standar. Bahan selungkup termoplastis

dibuat dari campuran bahan tepung ABS dan tepung Titan.

- Bagian penghantar arus listrik/ terminal terbuat dari tembaga atau paduan

tembaga yang mempunyai kadar tembaga minimal 50%, atau logam

lainnya yang memenuhi persyaratan standar.

- Bagian penguat/ pembantu (sekrup terminal/ sekrup penguat/ sekrup

pengikat) terbuat dari besi galvanis atau logam lain yang memenuhi

persyaratan standar.

2. Untuk kemampuan kerja normal, pada saklar dengan tegangan dan arus

nominal 250V / 6A, harus dapat diuji dengan operasi pada tegangan dan arus

sebesar 250V / 3,6 A. Arus nominal adalah arus kerja yang mendasari

pembuatan peralatan listrik. Tegangan nominal adalah tegangan kerja yang

mendasari perencanaan atau pembuatan instalasi dan peralatan listrik.

3. Kekuatan mekanis selungkup (pengujian pukul atau impact test)

Saklar harus mempunyai daya tahan terhadap kekuatan mekanis. Saklar harus

tahan, tidak boleh terjadi retak/ pecah/ perubahan bentuk lainnya terhadap 10

kali pukulan.

4. Pada pengujian arus rambat atau tracking test, merupakan pengujian untuk

mengetahui ada tidaknya sambungan arus pada saklar ketika dihidupkan. Oleh

karena itu dibatasi jarak rambat antar bagian yang bertegangan sebesar 3 mm.

5. Ketahanan terhadap korosi/ karat

a. Bagian–bagian yang terbuat dari logam besi harus tahan terhadap korosi.

Perusahaan mengujinya dengan cara:

- Membuang minyak yang menempel pada bahan logam, lalu direndam

dalam karbo tetrachloride selama 10 menit.

- Merendam dalam campuran air dan ammonium chloride (10%) selama 10

menit.

- Tanpa dikeringkan, komponen direndam dalam air kotor selama 10 menit.

- Tanpa dikeringkan komponen dimasukan dalam box dengan suhu 1000

b. Bagian–bagian yang terbuat dari logam tembaga atau paduan tembaga

tidak boleh retak atau rusak.

C

sampai kering atau selama 10 menit. Setelah pengerjaan ini dilakukan,

tidak boleh ditemukan adanya tanda karatan pada produk yang diuji.

6. Untuk pengujian tegangan sentuh

a. Bagian–bagian saklar yang bertegangan pada saat saklar terpasang harus

terlindung.

b. Tombol saklar harus terbuat dari bahan isolasi yang memenuhi syarat,

selungkup yang terbuat dari metal harus diisolasi tanpa menggunakan lak

atau enamel.

c. Sekrup yang mungkin bertegangan harus terlindung, bagian–bagian metal

dari mekanisme harus terpisah dari bagian yang bertegangan.

d. Metode pengemasan. Saklar dikemas dalam kotak yang kuat dan kokoh.

Saklar sebanyak 24 buah dikemas dalam kotak kecil. Kemudian kotak

kecil sebanyak 25 kotak dikemas ke dalam kotak yang lebih besar.

2.6.2. Bahan yang Digunakan

Bahan–bahan yang digunakan dalam proses produksi pada PT. Voltama

Vista Megah Electric Industry dikelompokan menjadi 3 jenis bahan, yaitu:

a. Bahan Baku

Bahan baku merupakan bahan yang digunakan dalam kegiatan produksi

dan berfungsi sebagai bahan dasar serta memiliki komposisi terbesar dalam

pembuatan produk dimana sifat dan bentuknya akan mengalami perubahan. Bahan

baku yang digunakan untuk saklar jenis 808 terdiri dari bahan baku untuk

pembuatan atau pencetakan plastik dan bahan baku untuk pengolahan logam.

Bahan baku untuk pencetakan plastik terdiri dari dua jenis yaitu bahan baku untuk

pencetakan plastik berbahan termoplastis dan bahan baku untuk pencetakan

plastik berbahan termosetting. Bahan baku untuk pencetakan plastik berbahan

termoplastis adalah tepung ABS (Acrylonitrile Butadiene Styrene) dan bahan baku

untuk pencetakan plastik berbahan termosetting adalah tepung urea.

b. Bahan Tambahan Saklar timbul tipe 808

Bahan tambahan adalah semua bahan yang digunakan pada proses

produksi untuk memberikan nilai tambah suatu produk. Bahan tambahan yang

digunakan untuk menambah nilai produk saklar timbul tipe 808 ini adalah sebagai

berikut:

- Tepung titan atau titanium dioxide pigment untuk memberikan warna krem

pada hasil cetakan plastik termoplastik. Selungkup saklar berwarna krem

lebih diminati oleh pembeli dibanding selungkup berwarna putih.

- Larutan MAP 2000 MU dan MAP 2000 Maintenance. Kedua bahan ini

dicampurkan dalam larutan elektrolit pada bak penyepuhan untuk

mengilatkan dan memutihkan permukaan bahan logam.

- Larutan HCL, HNO2, dan H2SO4

- Zinc Plat dan Nickel Square merupakan logam yang digunakan sebagai

pelapis dalam proses penyepuhan.

merupakan bahan kimia untuk mencuci

bahan logam yang disepuh agar logam tampak lebih kilat.

- Unizinc 784 hanya digunakan dalam proses penyepuhan galvanis

berfungsi untuk memberikan warna kuningan pada bahan yang telah

disepuh.

- Kardus yang berfungsi untuk keperluan pengepakan. Kardus yang

digunakan terdiri dari 2 jenis, yaitu kardus berupa kotak kecil untuk

mengemas saklar dan kardus besar untuk mengemas saklar yang telah

dikemas dalam kotak kecil.

c. Bahan Penolong Saklar timbul tipe 808

Bahan penolong adalah bahan-bahan yang diperlukan guna menyelesaikan

suatu produk secara langsung maupun tidak langsung agar proses produksi dapat

berjalan dengan baik, dimana keberadaan bahan penolong ini tidak tampak pada

hasil akhir produk.

Bahan penolong yang digunakan dalam proses produksi saklar berupa

minyak glumus untuk mencegah gesekan antar sesama bahan logam, air, dan

bahan–bahan kimia untuk membantu proses penyepuhan. Bahan–bahan kimia

tersebut adalah Udiprave, K2SO4, ZnCl2, untuk penyepuhan zinc atau galvanis.

K2SO4, ZnCl2, merupakan zat kimia yang digunakan sebagai larutan elektrolit

pada proses penyepuhan zinc. Bahan penolong yang digunakan untuk melakukan

penyepuhan nikel adalah Udiprave, HBrO3, NiSO4, NiCl2. Zat kimia HBrO3,

NiSO4, NiCl2 digunakan sebagai larutan elektrolit pada proses penyepuhan nikel.

Larutan Udiprave digunakan untuk membantu menghilangkan minyak yang

melekat pada bahan logam dan membantu melepaskan lapisan kulit luar yang ada

pada logam.

2.6.3. Uraian Proses Produksi

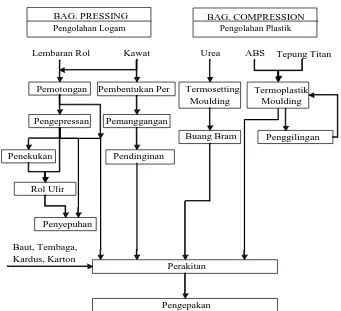

Blok diagram proses pembuatan saklar timbul tipe 808 dapat dilihat seperti

pada Gambar 2.1.

a. Pemotongan

Plat besi koil dan plat aluminium koil yang dibeli perusahaan masih

berbentuk lembaran gulung selebar 12 inchi atau 304.8 mm. Lembaran gulung

tersebut dipotong agar dapat dimasukkan ke dalam mesin pengepressan.

Pemotongan dilakukan dengan menggunakan mesin slitting cut. Lembaran besi

dan aluminium ini dipotong menjadi beberapa gulungan dengan lebar sesuai yang

diinginkan. Selain plat besi koil dan aluminium koil, juga dilakukan pemotongan

terhadap bahan logam berupa kawat lichin. Kawat lichin berdiameter 0,8 mm

yang semula masih panjang dan tergulung dipotong hingga berukuran panjang

19–20 mm. Kawat lichin dengan panjang 19–20 mm inilah yang akan menjadi

artikel 8019 pada saklar timbul tipe 808. Untuk memotong kawat lichin digunakan

mesin kawat.

Gambar 2.1. Blok Diagram Pembuatan Saklar 808

b. Pengepressan

Setelah plat besi koil dan aluminium koil dipotong, selanjutnya plat–plat

ini dibawa ke mesin pengepressan untuk dibentuk sesuai bentuk yang diinginkan.

Untuk plat besi, dibentuk pada mesin auto power press 14 ton untuk membentuk

artikel 8080, 8081, 8010–A, dan 8013. Sedangkan plat aluminium koil dipress

dengan mesin auto power press 1 ton untuk membentuk artikel 4401 atau yang

dinamakan dengan kelingan.

Pemotongan Pembentukan Per

Lembaran Rol Kawat

Pengepressan

c. Penekukan

Untuk artikel 8080 dan 8081, setelah dibentuk dengan mesin auto power

press, artikel ini masih harus melewati proses penekukan yang dilakukan secara

manual dengan bantuan handpress.

d. Rol ulir

Langkah berikutnya adalah membuat ulir pada artikel 8080, 8081, dan

8013 sebagai tempat ikatan baut. Rol ulir dilakukan dengan menggunakan mesin

tap matic. Untuk 8080 dan 8081 rol ulir yang dikerjakan hanya 1 bagian

sedangkan pada artikel 8013, dilakukan dua kali rol ulir yaitu pada bagian kiri dan

bagian kanan.

e. Penyepuhan

Untuk mencegah perkaratan pada komponen–komponen yang berbahan

besi, maka dilakukan penyepuhan untuk semua artikel berbahan dasar besi. Proses

penyepuhan dilakukan dengan menggunakan prinsip electro platting. Produk yang

mengalami proses penyepuhan pun dibagi menjadi dua yaitu produk yang disepuh

dengan zinc atau galvanis dan produk yang disepuh dengan nikel. Artikel yang

disepuh dengan zinc adalah artikel 8010–A dan 8013. Sementara yang disepuh

dengan nikel adalah artikel 8080 dan 8081.

Proses penyepuhan merupakan suatu proses elektrolisis. Logam pelapis

ditempatkan pada bagian anoda atau elektroda positif, sementara logam yang

ingin disepuh diletakkan di bagian katoda atau elektroda negatif. Kemudian dialiri

arus listrik searah bertegangan 6V. Pada saat dialiri arus listrik, terjadi beberapa

reaksi pada elektrodanya. Pada penyepuhan zinc, reaksi yang terjadi pada

elektrodanya adalah sebagai berikut:

Pada anoda : Zn Zn2+ + 2e

Pada katoda : Zn

-2+ + 2e

-Di sini sebagai sistem elektrolisisnya digunakan zinc plat sebagai

anodanya dan bahan–bahan yang menjadi larutan elektrolitnya adalah K Zn

2SO4,

ZnCl2

Setelah proses penyepuhan yang berlangsung selama lebih kurang 35

menit dengan arus searah bertegangan 6 Volt, selanjutnya produk–produk dicuci

lagi dengan air dan kemudian direndam dalam larutan HNO

, MAP 2000 Make Up, MAP 2000 Maintenance. MAP 2000 Make Up dan

MAP 2000 Maintenance ini berfungsi untuk memutihkan dan mengkilatkan

penampilan dari produk.

2

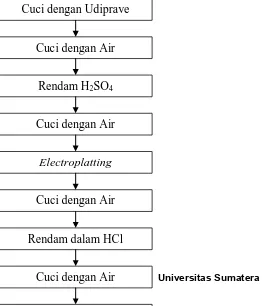

Blok diagram proses penyepuhan zinc dapat dilihat seperti pada Gambar

2.2. dan Gambar 2.3.

untuk melepaskan

zat yang masih menempel. Langkah berikutnya produk dicuci lagi baru kemudian

diberi warna dengan memasukan produk ke dalam larutan unizinc 784. Setelah

pemberian warna, produk dicuci lagi baru kemudian dikeringkan dengan

menggunakan drier sampai kering.

Cuci dengan Udiprave

Cuci dengan Air

Rendam HCl

Cuci dengan Air

Electroplating

Cuci dengan Air

Rendam dalam HNO2

Cuci dengan Air

Pewarnaan dengan Unizinc

f. Pembentukan Per

Pengerjaan logam lainnya adalah pembuatan per dari bahan baku berupa

kawat waja yang berdiameter 0,6 mm. Pembentukan per dilakukan dengan

menggunakan mesin per yang berkerja secara otomatis. Kawat waja yang panjang

dimasukan ke dalam mesin per, kemudian mesin per akan menggulung kawat

hingga seperti per kemudian dipotong dengan ukuran panjang 8 – 8,5 mm.

Gambar 2 2 Blok Diagram Penyepuhan Zinc

Cuci dengan Udiprave

Cuci dengan Air

Rendam H2SO4

Cuci dengan Air

Electroplatting

Cuci dengan Air

Rendam dalam HCl

g. Pemanggangan

Per yang telah dibentuk dengan menggunakan mesin per masih kaku dan

tidak elastis, oleh karena itu per – per tersebut masih harus dipanggang lagi untuk

mendapatkan keelastisannya. Pemanggangan dilakukan dengan menggunakan

oven yang memiliki suhu maksimum 300o

h. Pendinginan

C selama lebih kurang 1 jam.

Proses pendinginan dilakukan terhadap per setelah per dipanggang, per–per tersebut harus langsung dikejutkan dengan proses pendinginan. Hal ini dilakukan untuk menciptakan per yang elastis. Proses pendinginan ini dilakukan dengan cara pendinginan alami yaitu membiarkan per dikenai suhu ruangan dan dibantu dengan kipas angin listrik.

i. Pembuangan Bram

Pembuangan bram hanya dilakukan untuk cetakan plastik termosetting

moulding. Karena hasil cetakan termosetting lebih keras namun lebih rapuh.

Sehingga pembuangan bram ini dapat dilakukan dengan menggunakan mesin

molen. Sistem kerja mesin molen ini seperti mesin cuci yang hanya membanting–

banting plastik cetakan hingga bramnya terlepas sendiri dari cetakkannya. Part

yang menggunakan mesin molen ini adalah part 809.

Setelah pembuangan bram kemudian dibawa ke bagian perakitan untuk

dirakit bersama komponen lainnya.

j. Penggilingan

Bram maupun produk yang cacat dari termoplastic moulding masih dapat

didaur ulang untuk digunakan kembali sebagai bahan baku pecetakan plastik

termoplastis. Bram dan produk yang cacat dihancurkan menjadi serpihan plastik

dengan menggunakan mesin penggiling.

k. Perakitan

Setelah semua artikel dibuat, kegiatan selanjutnya adalah merakitnya

menjadi komponen saklar tipe 808 yang utuh. Pada saat perakitan, juga dilakukan

dua jenis pemeriksaan yaitu pemeriksaan terhadap berfungsi tidaknya saklar yang

telah dirakit dan pemeriksaan ketepatan rakitan. Pemeriksaan kedua merupakan

pemeriksaan bunyi cetekan dari tombol saklar. Bila bunyi cetekan dari tombol

saklar kurang nyaring, maka letak rakitan digeser sehingga diperoleh bunyi yang

nyaring.

l. Pengepakan

Setelah saklar selesai dirakit, langkah terakhir adalah mengemasnya.

Pengemasan pertama adalah dengan menyusun setiap 24 saklar dalam satu kotak

kecil. Kemudian pengemasan kedua adalah menyusun tiap 25 pack saklar ke

dalam kotak yang lebih besar.

2.7. Mesin dan Peralatan

Dalam proses produksinya, PT. Voltama Vista Megah Electric Industry menggunakan mesin-mesin dan peralatan produksi yang sangat berperan dalam menghasilkan produknya.

2.7.1. Mesin Produksi

Mesin-mesin produksi yang digunakan pada PT.Voltama Vista Megah

Electric dapat dilihat pada Tabel 2.2 berikut.

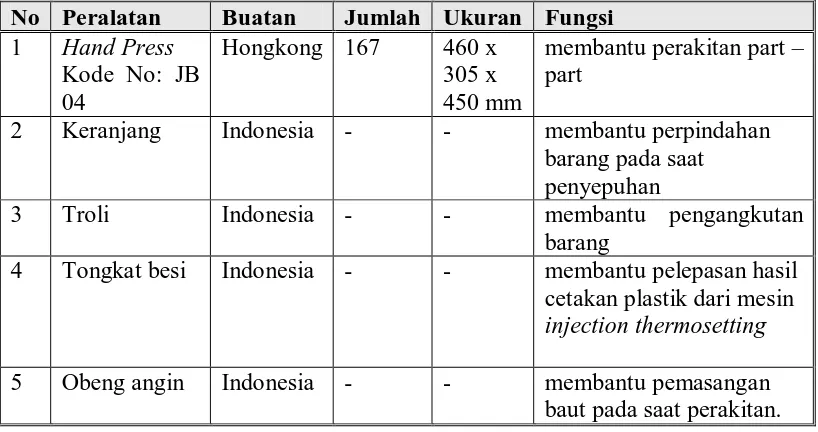

2.7.2. Peralatan (Equipment)

Proses produksi memerlukan peralatan-peralatan yang dapat dilihat pada

Tabel 2.3 berikut:

Tabel 2.3 Peralatan yang digunakan untuk keperluan proses produksi No Peralatan Buatan Jumlah Ukuran Fungsi

1 Hand Press

Kode No: JB 04

Hongkong 167 460 x 305 x 450 mm

membantu perakitan part – part

2 Keranjang Indonesia - - membantu perpindahan

barang pada saat penyepuhan

3 Troli Indonesia - - membantu pengangkutan

barang

4 Tongkat besi Indonesia - - membantu pelepasan hasil cetakan plastik dari mesin

injection thermosetting

5 Obeng angin Indonesia - - membantu pemasangan

baut pada saat perakitan.

2.8. Struktur Organisasi Perusahaan

Struktur organisasi PT.Voltama Vista Megah Electric Industry berbentuk

gabungan yaitu terdiri dari hubungan lini, fungsional dan staf. Hal ini dapat dilihat

dari struktur organisasi perusahaan, dimana dijumpai hubungan campuran antara

lini, fungsional, dan staf. Hubungan lini karena pembagian tugas dilakukan dalam

bidang atau area pekerjaan pada perusahaan. Selain itu perusahaan ini juga

mengaplikasikan struktur organisasi bentuk fungsional yang berarti pembagian

tugas juga dilakukan berdasarkan fungsi-fungsi yang membentuk hubungan

fungsional. Hubungan Staf juga diterapkan di perusahaan ini dimana seorang ahli

atau kelompok tugasnya hanya memberi saran atau nasehat kepada seorang

atasan. Bentuk hubungan itu dapat dilihat pada Gambar 2.4.

2.8.1 Pembagian Tugas dan Tanggung Jawab.

Adapun pembagian tugas dan tanggung jawab pada susunan organisasi

perusahaan adalah sebagai berikut:

1. Kepala Pabrik

Kepala pabrik di perusahaan memiliki tanggung jawab sebagai berikut:

- Mengkordinir secara keseluruhan terhadap kondisi dan kegiatan di

pabrik.

- Membuat kebijaksanaan-kebijaksanaan dalam menentukan produk

yang akan diproduksi, dengan menentukan item-item yang akan

diproduksi yang disesuaikan dengan permintaan pelanggan/pasar.

2. Wakil Kepala Pabrik

- Membantu kepala pabrik dalam hal membuat

kebijaksanaan-kebijaksanaan yang dilakukan kepala pabrik.

- Membantu dalam melaksanakan tugas dan tanggung jawab kepala

pabrik.

3. Perencanaan dan Quality Control

- Melakukan perencanaan dalam hal perubahan-perubahan terhadap

produk, seperti bahan, bentuk, dan lain-lain.

- Mengendalikan kualitas produk yang dibuat, dengan cara melihat dari

sudut visual dan pengujian secara langsung.

- Menentukan produk-produk yang hendak diuji dan disesuaikan sesuai

dengan Standar Nasional Indonesi (SNI).

4. Pengawasan Umum

Bertugas mengawasi personal-personal atau karyawan secara keseluruhan,

terhadap masalah-masalah yang dihadapi atau yang terjadi.

5. Bagian Produksi

- Bertugas mengawasi kegiatan produksi yang dilakukan oleh pabrik,

mulai dari awal sampai dengan akhir kegiatan produksi.

- Melakukan pemeriksaan terhadap kesalahan-kesalahan yang terjadi

dalam kegiatan produksi.

6. Bagian Perbengkelan

Bertugas mengawasi kegiatan yang terjadi di bagian bengkel, seperti

kegiatan perbaikan terhadap mesin-mesin, pembuatan mal-mal mesin, dan

sebagainya.

7. Bagian Pergudangan

Bertugas mengawasi tentang persediaan stok di gudang, apakah bahan

baku maupun produk jadi.

8. Bagian Umum

- Bagian Umum atau disebut juga bagian personalia bertugas dalam

kegiatan personal dari para pegawai.

- Mengurus secara langsung terhadap kegiatan eskternal perusahaan,

seperti: melayani tamu yang datang.

- Mengawasi secara langsung terhadap pengangkutan yang dimiliki oleh

perusahaan, baik mobil perusahaan maupun angkutan transportasi

untuk mengangkut bahan baku dan barang jadi yang akan dikirim.

9. Bagian Keuangan

- Bertugas dalam pembukuan, pemasukan dan pengeluaran yang

dilakukan oleh perusahaan, khususnya di pabrik.

- Memberikan honor atau gaji kepada pegawai perusahaan, termasuk

menangani kegiatan transaksi, ataupun simpan pinjam yang dilakukan

oleh karyawan dengan perusahaan.

10.Bagian Laboratorium

Bertugas melakukan pengujian terhadap produk-produk yang diproduksi,

yang disesuaikan dengan pengujian dari SNI (Standar Nasional Indonesia)

sebelum produk tersebut dipasarkan,

11.Bagian Pengawasan Komponen

Bertugas mengawasi dengan melakukan inspeksi terhadap

komponen-komponen-komponen yang diproduksi, apakah sudah sesuai dengan

standar yang telah ditentukan.

12.Bagian Komponen Setengah Jadi

Bertugas memeriksa kualitas dari produk setengah jadi, apakah telah

dinyatakan layak dan sesuai dengan ketentuan, dan siap untuk dilakukan

proses selanjutnya.

13.Bagian Pengawasan Produk Jadi

Bertugas memeriksa secara fisik apakah produk akhir dinilai telah

memiliki suatu bentuk fisik yang baik dari hasil cetakan, dan telah sesuai

dengan syarat-syarat yang ditentukan, sebelum dilakukannya pengujian di

laboratorium.

14.Bagian Pengolahan Plastik

Bertugas mengawasi dan menjaga kualitas hasil pencetakan plastik, baik

terhadap mesin injection, mesin compressor, dan lain-lain yang

berhubungan dengan plastik.

15.Bagian Pembersihan Bram

Bertugas membuang bram-bram yang terdapat dari hasil cetakan plastik,

agar hasil cetakan dapat kelihatan rapi dan siap untuk dilakukan proses

selanjutnya.

16.Bagian Pengolahan Logam

Berfungsi mengawasi kegiatan yang menggunakan bahan baku logam,

seperti tembaga, timah, dan lain-lain. Adapun kegiatan yang berkaitan

dengan bahan baku tersebut seperti pada bagian pressing, mesin tap, dan

lain-lain.

17.Bagian Perakitan

- Bertugas mengawasi proses perakitan yang dilakukan, agar kegiatan

perakitan dalam dilakukan dengan baik.

- Membuat laporan jenis item dan jumlah tiap item yang selesai dirakit

oleh bagian perakitan.

18.Bagian Listrik/Alat-alat

Bertugas memperbaiki system listrik di pabrik, seperti pada mesin

pembangkit, pembagian daya di tiap departemen, serta penyedia peralatan

yang diperlukan dalam kegiatan produksi.

19.Bagian Mal-mal Plastik

Bertugas membuat cetakan atau mal untuk cetakan plastik, yang

digunakan pada mesin injection, mesin compressor.

20.Bagian Mal-mal Mesin Pon

Bertugas memperbaiki dan membuat cetakan atau mal untuk mesin pon.

21.Bagian Mal-mal Mesin Pon dan Tap

Bertugas memperbaiki dan membuat cetakan atau mal untuk mesin tap,

dimana mesin ini adalah hasil modifikasi dari drilling machine.

22.Bagian Mesin Hydraulic

Bertugas untuk memperbaiki dan merawat mesin hydraulic yang

digunakan oleh perusahaan.

23.Mesin Injection

Bertugas untuk merawat dan memperbaiki mesin-mesin injection yang

dimiliki oleh perusahaan yang digunakan dalam melakukan kegiatan

produksi.

24.Bahan Baku dan Suku Cadang

Bertugas menjaga dan mengawasi secara langsung pada saat pengambilan

dan pemasukan bahan baku dan produk jadi.

25.Bagian Keamanan

Bertugas mengawasi dan menjaga keamanan di dalam lokasi pabrik,

dimana dilakukan selama 24 jam sehari.

26.Bagian Pengangkutan

Bertugas dalam mendukung penyediaan transportasi di perusahaan, baik

untuk para pekerja maupun untuk pengangkutan bahan baku dan barang

jadi.

27.Kebersihan

Bertugas dalam hal kebersihan lingkungan perusahaan, agar selalu

kelihatan bersih.

28.Bagian Personil

Bertugas mengatur hubungan antara pihak perusahaan dengan tenaga

kerja. Misalnya seperti mengatur tugas – tugas para buruh harian,

memberikan peringatan kepada pekerja yang terlambat ataupun yang

melanggar peraturan.

29.Bagian Pengangkutan

Bertugas dalam mendukung penyediaan transportasi di perusahaan, baik

untuk para pekerja maupun untuk pengangkutan bahan baku dan barang

jadi.

BAB III LANDASAN TEORI

3.1. Set Up Mesin

3.1.1. Defenisi Set Up Mesin

Waktu set up adalah waktu yang dibutuhkan dalam mempersiapkan sebuah

mesin untuk melakukan suatu pekerjaan. Pengurangan waktu setup, selain bisa

mengurangi order minimal, juga akan meningkatkan waktu produktif dari

perusahaan tersebut. Operasi set up adalah kegiatan yang dilakukan untuk

mengubah hal-hal yang berkaitan dengan mesin sebagai akibat dari perubahan

penggunaan mesin untuk memproduksi barang. Dalam manufakturing, waktu set

up adalah selisih waktu antara unit terakhir yang diproduksi dalam sebuah lot

sampai unit pertama lot berikutnya yang diproses.

Aktifitas setup yang umumnya dilakukan di industri dapat

dikelomppokkan menjadi beberapa jenis, yaitu:

- Jenis 1: melakukan persiapan, pengecekan material, pengecekan peralatan

sebelum proses setup berlangsung dan membersihkan mesin, membersihkan

tempat kerja, mengecek dan mengembalikan peralatan, material, dan lain-lain

setelah proses setup selesai.

- Jenis 2: memindahkan peralatan, parts, dan lain-lain setelah penyelesaian lot

terakhir lalu menata parts, peralatan, dan lain-lain untuk sebelum lot

selanjutnya.

- Jenis 3: mengukur, mensetting dan mengkalibrasi mesin, peralatan, fixtures dan

part pada saat proses berlangsung.

- Jenis 4: memproduksi suatu produk contoh setelah setting awal selesai dan

menngecek produk contoh tersebut apakah sesuai standar produk. Kemudian

menyetel mesin dan memproduksi produk kembali dan seterusnya sampai

menghasilkan produk yang sesuai standar.

Sebagian besar set up dilakukan pada saat mesin berhenti atau mesin tidak

beroperasi. Set up terdiri dari dua jenis, yaitu :

1. Major set up, dimana setu up dilakukan untuk menghasilkan

bagian-bagian dari produk yang berbeda tipe.

2. Minor set up, dimana set up dilakukan untuk menghasilkan bagian-bagian

dalam produk yang memiliki kesamaan tipe.

3.1.2 Keuntungan dari Penyederhanaan Prosedur Set up Mesin

Adapun keuntungan dari penyederhanaan prosedur set up mesin antara

lain:

a. Quality

Penyederhanaan prosedur set up dapat memperbaiki kualitas produk.

Operator akan lebih sedikit melakukan kesalahan dalam operasi set up

apabila prosedur set up yang diberikan lebih sederhana. Kesalahan set up

berpotensi untuk menyebabkan kerusakan dalam setiap unit dalam satu

batch. Dengan prosedur set up yang standar maka kegiatan trial and error

dan inspeksi dapat dieliminasi sehingga dapat juga mereduksi waktu set

up.

b. Costs

Prosedur set up yang sederhana dapat mengurangi jam kerja operator dan

tingkat keahlian operator untuk set up dan dapat menghilangkan scrap

yang dihasilkan. Akibatnya biaya yang berkaitan dengan set up dapat

dikurangi.

c. Flexibility

Dengan waktu set up yang singkat, kegiatan manufacturing lebih fleksibel

untuk menyesuaikan dengan perubahan permintaan.

d. Worker Utilization

Prosedur set up yang sederhana, tidak membutuhkan operator yang ahli

dalam melakukan set up melainkan set up dapat dilakukan oleh operator

peralatan. Hal ini dapat dilakukan untuk mengurangi idle time operator.

Oleh karena itu, tenaga ahli set up hanya bekerja untuk kegiatan set up

yang sulit atau untuk membuat prosedur yang lebih baik.

e. Capacity dan Lead time

Lead time dapat dikurangi karena kombinasi dari lot size yang kecil dan

waktu yang terbuang untuk menunggu set up dapat dikurangi.

f. Process Variability

Apabila waktu yang digunakan untuk melakukan set up singkat, maka

process variability dapat terjadi. Penggantian tools dan fixture adalah hal

yang sangat berpengaruh pada waktu set up.

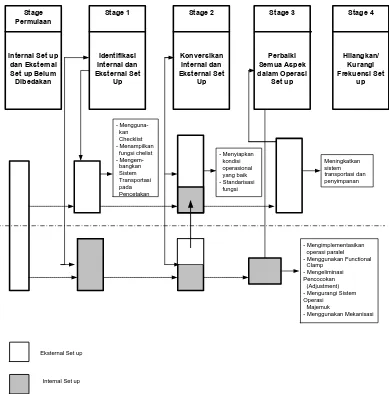

Proses setup terdiri dari elemen internal dan elemen eksternal. Teknik

SMED pada intinya adalah mengurangi semaksimal mungkin elemen internal.

Oleh sebab itu, elemen setup internal semaksimal mungkin dirubah menjadi

eksternal. Sementara itu, elemen internal, yang tidak bisa dirubah menjadi

eksternal, diusahakan untuk diperpendek waktunya dengan memodifikasi elemen

tersebut maupun dengan memakai alat bantu

SMED (Single Minute of Exchange Die) adalah metodologi dasar yang

digunakan untuk mereduksi waktu set up, dari hitungan jam menjadi kurang dari

sepuluh menit. Metode SMED ini terdiri dari dua tahap, yakni :

1. Tahap Pertama

Membedakan set up internal dan set up eksternal. Operasi set up internal

dilakukan saat mesin dalam keadaan tidak beroperasi sedangkan set up eksternal

dilakukan saat mesin beroperasi.

Berikut ini merupakan teknik-teknik yang efektif yang dapat digunakan

untuk mengkategorikan suatu proses set up sebagai set up eksternal.

a. Menggunakan Daftar Cek (Checklist)

Buatlah sebuah daftar checklist dari semua part mesin dan langkah-langkah

yang dibutuhkan dalam suatu operasi. Daftar ini berisi nama, spesifikasi,

tekanan, temperatur, dimensi dan angka-angka numerik untuk semua jenis

ukuran mesin.

b. Memeriksa Kinerja dan Fungsi Mesin

Berdasarkan checklist yang ada dapat ditentukan apakah keseluruhan part

mesin tersebut masih dapat berfungsi atau tidak.

c. Memperbaiki Sistem Transportasi dan Part-part Lainnya

Dalam suatu proses produksi tentu terdapat part-part yang akan dipindahkan

dari penyimpanan ke mesin produksi, dan part-part tersebut akan

dikembalikan lagi ke bagian penyimpanan setelah satu lot produk telah

diselesaikan. Kondisi ini akan mengakibatkan operator semakin sering

melakukan transportasi saat mesin beroperasi. Oleh karena itu perlu diperbaiki

sistem transportasi yang lebih efisien.

2. Tahap Kedua

Mengkonversikan set up internal menjadi set up eksternal. Dengan

melakukan konversi set up internal menjadi set up eksternal akan mampu

mereduksi waktu set up hingga 30%-50%. Tahap-tahap yang dilakukan dalam

mengkonversikan set up internal menjadi set up eksternal ini antara lain :

a. Mempersiapkan Kondisi Operasional yang Baik

Hal ini dapat ditempuh dengan cara melakukan uji coba pemanasan terhadap

mesin pengecoran dan melakukan pemanasan awal.

b. Melakukan Standarisasi Fungsi

Hal ini dilakukan dengan menstandarisasi ukuran maupun dimensi semua

part-part mesin dan tool-tool yang digunakan, terutama yang berhubungan

dengan operasi set up. Untuk mengimplementasikan standarisasi fungsi ini,

fungsi individual tiap part harus dianalisis satu persatu, engineer harus

memilih part mana saja yang harus distandarisasi.

3. Tahap Ketiga

Memperbaiki semua aspek dalam operasi set up. Meskipun demikian

waktu reduksi dengan mengkonversikan setup internal menjadi set up eksernal,

ada banyak faktor lain yang bisa mempengaruhi reduksi ini di sejumlah kasus set

up. Oleh karena itu harus dilakukan upaya pembakuan untuk mengefisienkan

prosedur-prosedur dasar dalam operasi set up inernal maupun eksternal. Jadi tahap

ketiga ini merupakan analisis dari masing-masing operasi dasar sebelumnya.

Pada sejumlah perusahaan, prosedur yang baku untuk suatu proses set up

yang umum dilakukan telah ditetapkan dan diterapkan. Untuk set up yang jarang

dilakukan, proses set up dilakukan berdasarkan keahlian dan kemampuan

operatornya.

Konsep langkah SMED dalam mereduksi waktu set up dapat dilihat pada

Gambar 3.1 berikut :

Stage 3

Internal Set up dan Eksternal fungsi chelist - Mengem- bangkan Sistem Transportasi pada Pencetakan

- Mengimplementasikan operasi paralel - Menggunakan Functional Clamp

- Mengeliminasi Pencocokan (Adjustment) - Mengurangi Sistem Operasi

Gambar 3.1 Konsep Langkah SMED dalam Mereduksi Waktu Set up