PRA RANCANGAN PABRIK

PEMURNIAN PALM FATTY ACID DISTILLATE (PFAD)

MENJADI DISTILLATE PALM OIL FATTY ACID (DPOFA)

DENGAN KAPASITAS 140.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan

Ujian Sarjana Teknik Kimia

Oleh :

050405030

MAWADDATUN HASANAH

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

KATA PENGANTAR

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan

anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul

Pra-Rancangan Pabrik Pemurnian Distillate Palm Oil Fatty Acid dengan

Kapasitas 140.000 Ton/Tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk

kelulusan dalam sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan

bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah

penulis mengucapkan terima kasih kepada:

1. Bapak Ir. M. Yusuf Ritonga, MT sebagai Dosen Pembimbing I yang telah

membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Maulida, ST, MSc sebagai Dosen Pembimbing II yang telah memberikan

arahan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Ir. Irvan, MSi sebagai Koordinator Tugas Akhir Departemen Teknik

Kimia FT USU.

4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas

Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani

studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan

bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik

Kimia.

6. Dan yang paling istimewa Orang tua dan keluarga penulis yang tidak pernah lupa

memberikan motivasi dan semangat kepada penulis.

7. Alwin Rizky Lubis yang selalu memberikan dukungan dan semangat tanpa henti.

8. Made Hery Sudibio sebagai partner penulis dalam penyelesaian Tugas Akhir ini

yang juga banyak membantu.

9. T. M. Zachari Alamsyah dan Apriana Rahmadani yang banyak memberikan

saran dan memberikan motivasi kepada penulis.

10.Teman-teman stambuk ‘05 tanpa terkecuali. Thanks buat kebersamaan dan

semangatnya.

12.Wita dan Devi yang selalu menghibur disaat penat, walau kadang sedikit

menjengkelkan.

13.Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut

memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan

dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan

kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya.

Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2010

Penulis,

INTISARI

Distillate Palm Oil Fatty Acid (DPOFA) diperoleh melalui proses destilasi

Palm Fatty Acid Destilat (PFAD) pada temperatur tinggi dan tekanan yang relatif

rendah.

Pabrik pembuatan DPOFA ini direncanakan berproduksi dengan kapasitas

140.000 ton/tahun dengan masa kerja 335 hari dalam satu tahun. Lokasi pabrik

direncanakan di daerah Kuala Tanjung, Kabupaten Batu Bara, Sumatera Utara

dengan luas areal 12.390 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur

dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan DPOFA ini adalah sebagai berikut:

Modal Investasi : Rp 951.182.263.663,-

Biaya Produksi : Rp 742.135.367.938,-

Hasil Penjualan : Rp 999.830.004.148,-

Laba Bersih : Rp 180.403.745.347,-

Profit Margin : 25,77 %

Break Event Point : 49,30 %

Return of Investment : 18,97 %

Return on Network : 31,61 %

Pay Out Time : 5,27 tahun

Internal Rate of Return : 32,34 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pemurnian

DAFTAR ISI

Hal

KATA PENGANTAR ...i

INTISARI ... iii

DAFTAR ISI ... iv

DAFTAR TABEL ...vii

DAFTAR GAMBAR ...xii

DAFTAR LAMPIRAN ... xiii

BAB I PENDAHULUAN ... I-1

1.1 Latar Belakang ... I-1

1.2 Perumusan Masalah ... I-2

1.3 Tujuan Pra Rancangan Pabrik ... I-3

BAB II TINJAUAN PUSTAKA DAN DESKRIPSI PROSES ... II-1

2.1 Lemak dan Minyak ... II-1

2.2 Asam Lemak ... II-2

2.3 Gambaran Umun Distillate Palm Oil Fatty Acid ... II-4

2.4 Sifat-Sifat Bahan Baku dan Produk ... II-4

2.5 Proses Pembuatan DPOFA... II-5

2.6 Pemilihan Proses ... II-5

2.7 Deskripsi Proses ... II-6

BAB III NERACA MASSA ...III-1

3.1 Dryer (V-101) ...III-1

3.2 Kolom Destilasi (T-101) ...III-1

3.3 Kondensor 1 (E-103)...III-2

3.4 Reboiler 1 (E-104) ...III-2

3.5 Flash Destiller 1 (T-102) ...III-2

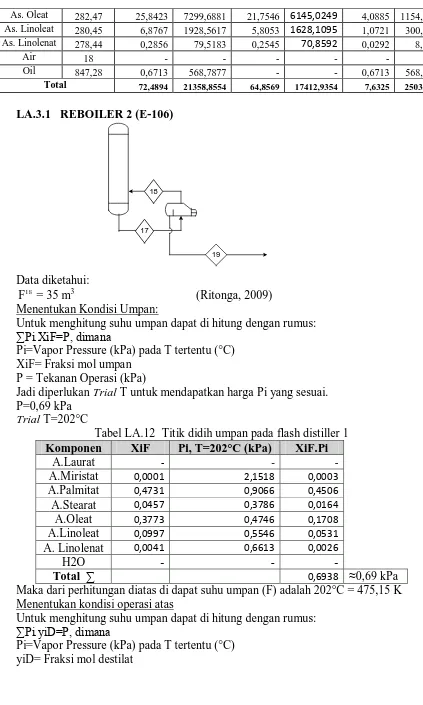

3.6 Reboiler 2 (E-106) ...III-3

3.7 Kolom Flash Destiller 2 (T-103) ...III-3

BAB IV NERACA ENERGI ... IV-1

4.1 Heater 1 (E-101) ... IV-1

4.2 Kondensor 1 (E-103)... IV-1

4.3 Reboiler 1 (E-104) ... IV-1

4.4 Cooler 1 (E105) ... IV-2

4.5 Kondensor 2 (E-107)... IV-2

4.6 Reboiler 2 (E-106) ... IV-2

4.7 Cooler 1 (E-102) ... IV-2

4.8 Kondensor 3 (E-108)... IV-3

4.9 Reboiler 3 (E-109) ... IV-3

4.10 Cooler 3 (E-110) ... IV-3

4.11 Cooler 4 (E-111) ... IV-4

BAB V SPESIFIKASI PERALATAN ... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA ... VI-1

6.1 Instrumentasi ... VI-1

6.2 Keselamatan Kerja Pabrik ... VI-4

BAB VII UTILITAS... V11-1

7.1 Kebutuhan Uap (Steam) ... VII-1

7.2 Kebutuhan Oil Thermal Heater (OTH) ... VII-2

7.3 Kebutuhan Air ... VII-2

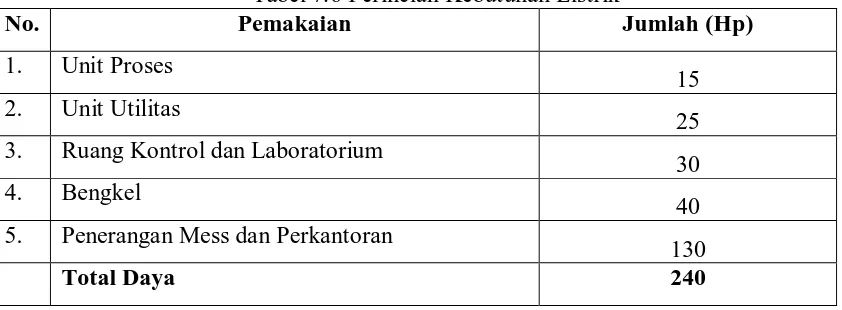

7.4 Kebutuhan Listrik ... VII-13

7.5 Kebutuhan Bahan Bakar ... VII-13

7.6 Kebutuhan Nitrogen ... VII-15

7.7 Unit Pengolahan Limbah ... VII-16

BAB VIII LOKASI DAN TATA LETAK PABRIK ... VIII-1

8.1 Lokasi Pabrik... VIII-1

8.2 Tata Letak Pabrik ... VIII-6

8.3 Perincian luas tanah ... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN ... IX-1

9.1 Organisasi Perusahaan ... IX-1

9.2 Manajemen Perusahaan ... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-4

9.4 Uraian Tugas, Wewenang dan Tanggung Jawab ... IX-6

9.5 Sistem Kerja ... IX-9

9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-10

9.7 Sistem Penggajian ... IX-11

9.8 Kesejahteraan Karyawan ... IX-12

BAB X ANALISA EKONOMI ... X-1

10.1 Modal Investasi ... X-1

10.2 Biaya Produksi Total (BPT)/Total Cost (TC) ... X-4

10.3 Total Penjualan (Total Sales) ... X-5

10.4 Bonus Perusahaan ... X-5

10.5 Perkiraan Rugi/Laba Usaha ... X-5

10.6 Analisa Aspek Ekonomi ... X-5

BAB XI KESIMPULAN ... XI-1

DAFTAR TABEL

Hal

Tabel 1.1 Data Produksi dan Ekspor PFAD ... I-1

Tabel 3.1 Neraca Massa pada Dryer (V-101) ...III-1

Tabel 3.2 Neraca Massa pada Kolom Destilasi (T-101) ...III-1

Tabel 3.3 Neraca Massa pada Kondensor 1 (E-103) ...III-2

Tabel 3.4 Neraca Massa pada Reboiler 1 (E-104) ...III-2

Tabel 3.5 Neraca Massa pada Flash Destller 1 (T-102) ...III-2

Tabel 3.6 Neraca Massa pada Reboiler 2 (E-106) ...III-3

Tabel 3.7 Neraca Massa pada Flash Destiller 2 (T-103) ...III-3

Tabel 3.8 Neraca Massa pada Reboiler 3 (E-109) ...III-3

Tabel 4.1 Neraca Energi pada Vaporizer 1 (E-101) ... IV-1

Tabel 4.2 Neraca Energi pada Pencampur Gas (M-101) ... IV-1

Tabel 4.3 Neraca Energi pada Reaktor 1 (R-101) ... IV-1

Tabel 4.4 Neraca Energi pada Heater 1 (E-102) ... IV-2

Tabel 4.5 Neraca Energi pada Reaktor 2 (R-102) ... IV-2

Tabel 4.6 Neraca Energi pada Waste Heat Boiler (E-103) ... IV-2

Tabel 4.7 Neraca Energi pada Kondensor 1 (E-104) ... IV-2

Tabel 4.8 Neraca Energi pada Heater 2 (E-105) ... IV-3

Tabel 4.9 Neraca Energi pada Kondensor 2 (E-106) ... IV-3

Tabel 4.10 Neraca Energi pada Reboiler 1 (E-108) ... IV-3

Tabel 4.11 Neraca Energi pada Cooler 1 (E-107) ... IV-3

Tabel 4.12 Neraca Energi pada Kondensor 3 (E-109) ... IV-4

Tabel 4.13 Neraca Energi pada Reboiler 2 (E-110) ... IV-4

Tabel 4.14 Neraca Energi pada Cooler 2 (E-111) ... IV-4

Tabel 6.1 Daftar Instrumentasi pada Pra Rancangan Pabrik DPOFA ... VI-3

Tabel 7.1 Kebutuhan Uap pada steam ejector... VII-1

Tabel 7.2 Kebutuhan Oil Thermal Heater (OTH) ... VII-2

Tabel 7.3 Kebutuhan Air Pendingin pada Alat ... VII-3

Tabel 7.4 Pemakaian Air Untuk Berbagai Kebutuhan ... VII-4

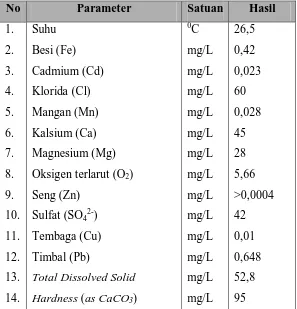

Tabel 7.5 Kualitas Air Sungai Silau, Batu Bara ... VII-7

Tabel 8.1 Perincian Luas Tanah ... VIII-7

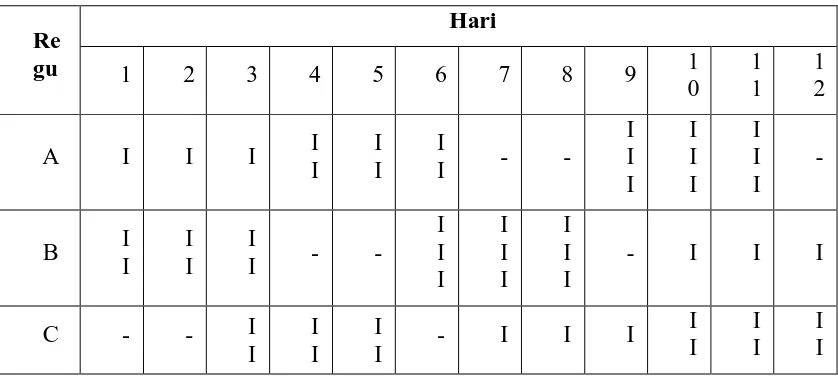

Tabel 9.1 Jadwal Kerja Karyawan Shift ... IX-10

Tabel 9.2 Jumlah Karyawan dan Kualifikasinya... IX-11

Tabel 9.3 Perincian Gaji Karyawan ... IX-12

Tabel LA.1 Neraca Massa Dryer (V-101) ... LA-4

Tabel LA.2 Neraca Massa Kolom Destilasi 1 (T-101) ... LA-6

Tabel LA.3 Titik Didih Umpan Masuk Destilasi ... LA-7

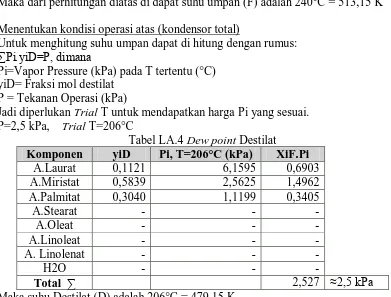

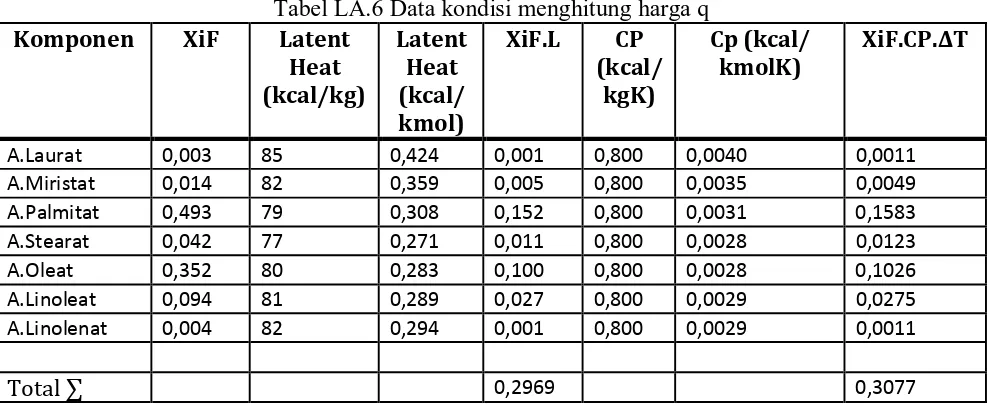

Tabel LA.4 Dew Point Destilat ... LA-8

Tabel LA.5 Boiling Point Produk Bawah ... LA-9

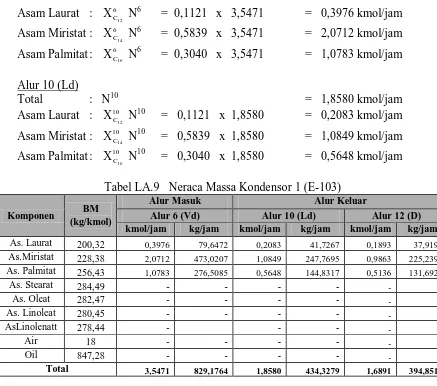

Tabel LA.6 Data Kondisi Menghitung Haraga q ... LA-9

Tabel LA.7 Data Untuk Menghitung Relative Volatility rata-rata ... LA-11

Tabel LA.8 Perhitungan Harga θ ... LA-11

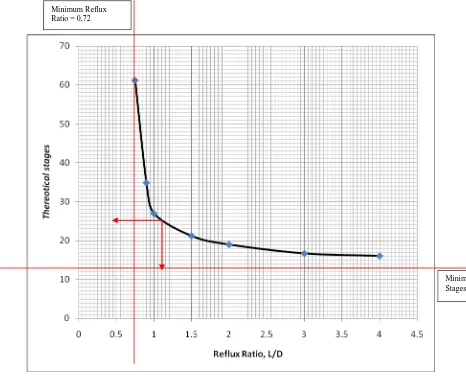

Tabel LA.9 Neraca Massa Kondensor 1 (E-103) ... LA-14

Tabel LA.10 Neraca Massa Reboiler 1 (E-104) ... LA-16

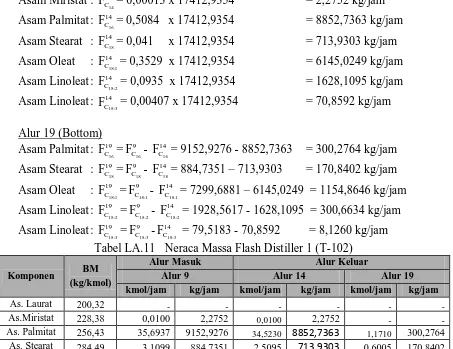

Tabel LA.11 Neraca Massa Flash Destiller 1 (T-102)... LA-18

Tabel LA.12 Titik Didih Umpan pada Flash Destiller 1 ... LA-19

Tabel LA.13 Dew Point Destilat ... LA-20

Tabel LA.14 Boiling Point Produk Bawah ... LA-21

Tabel LA.15 Neraca Massa Reboiler 2 (E-106) ... LA-22

Tabel LA.16 Neraca Massa Flash Destiller 2 (T-103)... LA-24

Tabel LA.17 Titik Didih Umpan Flash Destiller 2 ... LA-25

Tabel LA.18 Dew Point Destilat ... LA-26

Tabel LA.19 Buble point Produk Bawah ... LA-27

Tabel LA.20 Neraca Massa Reboiler 3 ... LA-28

Tabel LB.1 Data Perhitungan Neraca Panas Asam Laurat ... LB-1

Tabel LB.2 Data Perhitungan Neraca Panas Asam Miristat ... LB-1

Tabel LB.3 Data Perhitungan Neraca Panas Asam Palmitat ... LB-2

Tabel LB.4 Data Perhitungan Neraca Panas Asam Stearat ... LB-2

Tabel LB.5 Data Perhitungan Neraca Panas Asam Oleat ... LB-3

Tabel LB.6 Data Perhitungan Neraca Panas Asam Linoleat ... LB-3

Tabel LB.7 Data Perhitungan Neraca Panas Asam Linolenat ... LB-4

Tabel LB.9 Tekanan uap Antoine ... LB-5

Tabel LB.10 Nilai konstanta a,b,c,d, dan e untuk perhitungan cp cairan ... LB-5

Tabel LB.11 Harga Kapasitas Panas untuk OTH ... LB-5

Tabel LB.12 Panas Masuk Heater (E-101)... LB-7

Tabel LB.13 Panas Keluar Heater (E-101) ... LB-7

Tabel LB.16 Panas Masuk Kondensor 1 (E-102) ...LB-11

Tabel LB.17 Panas Keluar Kondensor 1 (E-102)...LB-11

Tabel LB.10 Panas Keluar Kondensor 1 (E-102)...LB-12

Tabel LB.20 Panas Masuk Reboiler 1 (E-103) ...LB-14

Tabel LB.21 Panas Keluar Reboiler 1 (E-103) ...LB-15

Tabel LB.22 Panas Keluar Reboiler 1 (E-103) ...LB-15

Tabel LB.23 Panas Masuk Cooler 1 (E-104) ...LB-17

Tabel LB.24 Panas Keluar Cooler 1 (E-104) ...LB-17

Tabel LB.27 Panas Masuk Kondensor 2 (E-106) ...LB-21

Tabel LB.28 Panas Keluar Kondensor 2 (E-106)...LB-21

Tabel LB.30 Panas Masuk Reboiler 2 (E-105) ...LB-24

Tabel LB.31 Panas Keluar Reboiler 2 (E-105) ...LB-24

Tabel LB.32 Panas Keluar Reboiler 2 (E-105) ...LB-25

Tabel LB.33 Panas Masuk Cooler (E-102) ...LB-26

Tabel LB.34 Panas Keluar Cooler (E-102) ...LB-27

Tabel LB.37 Panas Masuk Kondensor 3 (E-107) ...LB-30

Tabel LB.38 Panas Keluar Kondensor 3 (E-107)...LB-31

Tabel LB.40 Panas Masuk Reboiler 3 (E-108) ...LB-33

Tabel LB.41 Panas Keluar Reboiler 3 (E-108) ...LB-33

Tabel LB.42 Panas Keluar Reboiler 3 (E-108) ...LB-34

Tabek LB.43 Panas Masuk Cooler 3 (E-109) ...LB-35

Tabel LB.44 Panas Keluar Cooler 3 (E-109) ...LB-36

Tabel LC.1 Data pada Vd Kolom Destilasi 1 ...LC-11

Tabel LC.2 Data pada Lb Kolom Destilasi 1 ...LC-11

Tabel LC.3 Data pada Alur 13 ...LC-16

Tabel LC.4 Data Komposisi Gas pada Flash Destiller ...LC-19

Tabel LD.1 Perhitungan Entalpi dalam Penentuan Tinggi Menara Pendingin LD-29

Tabel LE.1 Perincian Harga Bangunan, dan Sarana Lainnya ... LE-1

Tabel LE.2 Harga Indeks Marshall dan Swift ... LE-3

Tabel LE.3 Estimasi Harga Peralatan Proses ... LE-8

Tabel LE.4 Estimasi Harga Peralatan Utilitas dan Pengolahan Limbah ... LE-8

Tabel LE.5 Biaya Sarana Transportasi ... LE-12

Tabel LE.6 Perincian Gaji Pegawai ... LE-15

Tabel LE.7 Perincian Biaya Kas ... LE-16

Tabel LE.8 Perincian Modal Kerja... LE-18

Tabel LE.9 Aturan Depresiasi Sesuai UU Republik Indonesia

No.17 Tahun 2000 ... LE-19

Tabel LE.10 Perhitungan Biaya Depresiasi Sesuai UU RI

No. 17 Tahun 2000 ... LE-20

Tabel LE.11 Data Perhitungan BEP ... LE-29

DAFTAR GAMBAR

Hal

Gambar 6.1 Instrumentasi Pada Alat ... VI-4

Gambar 8.1 Tata Letak Pra Rancangan Pabrik Pembuatan DPOFA ... VIII-9

Gambar 9.1 Bagan Struktur Organisasi Perusahaan Pra Rancangan

Pabrik Pembuatan DPOFA ... IX-14

Gambar LD.1 Sketsa Sebagian Bar Screen ... LD-1

Gambar LD.2 Grafik Entalpi dan Temperatur Cairan pada Cooling Tower .... LD-29

Gambar LD.3 Kurva Hy terhadap 1/(Hy*– Hy) ... LD-30

Gambar LE.1 Harga Peralatan untuk Tangki Penyimpanan (Storage)

dan Tangki Pelarutan ... LE-5

Gambar LE.2 Harga Peralatan untuk Kolom Distilasi ... LE-6

Gambar LE.3 Harga Tiap Tray dalam Kolom Distilasi ... LE-7

DAFTAR LAMPIRAN

Hal

LAMPIRAN A PERHITUNGAN NERACA MASSA ... LA-1

LAMPIRAN B PERHITUNGAN NERACA PANAS ... LB-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI PERALATAN ... LC-1

LAMPIRAN D PERHITUNGAN SPESIFIKASI ALAT UTILITAS ... LD-1

INTISARI

Distillate Palm Oil Fatty Acid (DPOFA) diperoleh melalui proses destilasi

Palm Fatty Acid Destilat (PFAD) pada temperatur tinggi dan tekanan yang relatif

rendah.

Pabrik pembuatan DPOFA ini direncanakan berproduksi dengan kapasitas

140.000 ton/tahun dengan masa kerja 335 hari dalam satu tahun. Lokasi pabrik

direncanakan di daerah Kuala Tanjung, Kabupaten Batu Bara, Sumatera Utara

dengan luas areal 12.390 m2. Tenaga kerja yang dibutuhkan 150 orang dengan bentuk badan usaha Perseroan Terbatas (PT) yang dipimpin oleh seorang Direktur

dengan struktur organisasi sistem garis.

Hasil analisa ekonomi pabrik pembuatan DPOFA ini adalah sebagai berikut:

Modal Investasi : Rp 951.182.263.663,-

Biaya Produksi : Rp 742.135.367.938,-

Hasil Penjualan : Rp 999.830.004.148,-

Laba Bersih : Rp 180.403.745.347,-

Profit Margin : 25,77 %

Break Event Point : 49,30 %

Return of Investment : 18,97 %

Return on Network : 31,61 %

Pay Out Time : 5,27 tahun

Internal Rate of Return : 32,34 %

Dari hasil analisa aspek ekonomi dapat disimpulkan bahwa Pabrik Pemurnian

BAB I

PENDAHULUAN

1.1 Latar Belakang

Perkembangan industri di Indonesia, khususnya industri kimia mengalami

peningkatan dari tahun ke tahun. Kemajuan di bidang industri mempunyai peranan

yang sangat penting dalam pembangunan nasional di segala bidang guna

meningkatkan kesejahteraan masyarakat.

Industri pengolahan CPO dan turunannya merupakan salah satu contoh sektor

industri yang diharapkan dapat memberikan kontribusi yang besar bagi pendapatan

negara. Dalam mengembangkan dan meningkatkan industri ini diperlukan ilmu

pengetahuan serta penguasaan teknologi sehingga bangsa Indonesia mampu bersaing

dengan negara lainnya.

Pengembangan sektor industri turunan CPO akan menghasilkan produk

samping yang dapat digunakan sebagai bahan baku industri yang memiliki nilai jual

yang lebih tinggi. Salah satu jenis produk samping (by product) tersebut adalah Palm

Fatty Acid Distillate (PFAD) yang merupakan produk samping dari proses RBDPO

minyak sawit. PFAD ini yang kemudian akan digunakan sebagai bahan baku

pembuatan Distillate Palm Oil Fatty Acid (DPOFA). DPOFA banyak digunakan

dalam industri kosmetik, cat dan industri ban.

Produksi PFAD semakin lama semakin meningkat dari tahun ke tahun. Hal

ini dapat dilihat dari produksi minyak goreng di Indonesia. PFAD yang dihasilkan ini

sebagian besar masih diekspor dalam bentuk non olahan. Untuk itu diperlukan

adanya pengolahan lebih lanjut agar nilai jualnya dapat menjadi lebih tinggi.

Produksi PFAD di Indonesia dapat kita lihat pada tabel berikut:

Tabel 1.1 Data Produksi dan Ekspor PFAD

Tahun Produksi minyak goreng (Ton)

Produksi

PFAD (Ton)

Ekspor

(Ton)

2002 4.500.000 300.000 280.000

2006 7.600.000 507.000 400.000

Dari tabel di atas dapat dilihat bahwa ketersedian PFAD yang merupakan

bahan baku dalam pembuatan Distillate Palm Oil Fatty Acid (DPOFA) sangat besar.

Dan diperkirakan pada tahun 2010 ketersediaan PFAD mencapai 772.000 ton. Jika

diasumsikan PFAD yang diekspor tetap dan pemakaian PFAD untuk industri lain

adalah sekitar 200.000 ton maka ketersedian PFAD di dalam negeri untuk tahun

2010 adalah sekitar 172.000 ton. (Departemen Perindustrian, 2009).

1.2 Perumusan Masalah

Ketersediaan PFAD yang cukup besar dan kebutuhan DPOFA yang tinggi di

Indonesia. Sehingga untuk memenuhi kebutuhan tersebut maka diperlukan

pembangunan pabrik pembuatan Distillate Palm Oil Fatty Acid dengan

menggunakan bahan baku Palm Fatty Acid Distillate.

1.3Tujuan Pra Rancangan Pabrik

Tujuan dari Pra Rancangan Pabrik Pembuatan Distillate Palm Oil Fatty Acid

(DPOFA) dari Palm Fatty Acid Distillate (PFAD) adalah untuk menerapkan disiplin

ilmu Teknik Kimia, sehingga akan memberikan gambaran kelayakan pra rancangan

BAB II

TINJAUAN PUSTAKA

2.1 Lemak dan Minyak

Minyak dan lemak tidak berbeda dalam bentuk umum trigliseridanya, tetapi

hanya berbeda dalam bentuk (wujud). Perbedaan ini didasarkan pada perbedaan titik

lelehnya. Pada suhu kamar lemak berwujud padat, sedangkan minyak berwujud cair.

Titik leleh minyak dan lemak tergantung pada strukturnya, biasanya meningkat

dengan bertambahnya jumlah karbon. Banyaknya ikatan ganda dua karbon juga

berpengaruh. Trigliserida yang kaya akan asam lemak tak jenuh, seperti asam oleat

dan linoleat, biasanya berwujud minyak sedangkan trigliserida yang kaya akan lemak

jenuh seperti asam stearat dan palmitat, biasanya adalah lemak. Semua jenis lemak

tersusun dari asamasam lemak yang terikat oleh gliserol. Sifat dari lemak tergantung

dari jenis asam lemak yang terikat dengan senyawa gliserol. Asam-asam lemak yang

berbeda disusun oleh jumlah atom karbon maupun hidrogen yang berbeda pula.

Atom karbon, yang juga terikat oleh dua atom karbon lainnya, membentuk rantai

yang zigzag. Asam lemak dengan rantai molekul yang lebih panjang lebih rentan

terhadap gaya tarik menarik intermolekul, (dalam hal ini yaitu gaya Van der waals)

sehingga titik leburnya juga akan naik.

Trigliserida alami ialah triester dari asam lemak berantai panjang dan gliserol

merupakan penyusun utama lemak hewan dan nabati. Trigliserida termasuk lipid

sederhana dan juga merupakan bentuk cadangan lemak dalam tubuh manusia.

Keragaman jenis trigliserida bersumber dari kedudukan dan jati diri asam lemak.

Trigliserida sederhana adalah triester yang terbuat dari gliserol dan tiga molekul

asam lemak yang sama. Contohnya, dari gliserol dan tiga molekul asam stearat akan

diperoleh trigliserida sederhana yang disebut gliseril tristearat atau tristearin.

Trigliserida sederhana jarang ditemukan. Kebanyakan trigliserida alami adalah

trigliserida campuran, yaitu triester dengan komponen asam lemak yang berbeda.

Lemak hewan dan minyak nabati merupakan campuran beberapa trigliserida.

2.2 Asam Lemak

Asam lemak merupakan rantai hidrokarbon, yang setiap atom karbonnya

mengikat satu atau dua atom hidrogen, kecuali atom karbon terminal mengikat tiga

atom hidrogen, sedangkan atom karbon terminal lainnya mengikat gugus karboksil.

Asam lemak yang pada rantai hidrokarbonnya terdapat ikatan rangkap disebut asam

lemak tidak jenuh, dan apabila tidak terdapat ikatan rangkap pada rantai

hidrokarbonnya disebut dengan asam lemak jenuh. Secara umum struktur asam

lemak dapat digambarkan sebagai berikut :

H H H H H O

HC C C C …C C

H H H H H OH

Asam Lemak Jenuh

H H H H H O

HC...C C C C C

H H H H H OH

Asam Lemak Tak Jenuh

Asam lemak jenuh maupun asam lemak tak jenuh berbeda dalam energi yang

dikandungnya dan titik leburnya. Karena asam lemak tak jenuh mengandung ikatan

karbon-hidrogen yang lebih sedikit dibandingkan dengan asam lemak jenuh pada

jumlah atom karbon yang sama, asam lemak tak jenuh memiliki energi yang lebih

sedikit selama proses metabolisme daripada asam lemak jenuh pada keadaan dimana

jumlah atom karbon sama. Asam lemak jenuh dapat tersusun dalam susunan yang

rapat, sehingga asam lemak jenuh dapat dibekukan dengan mudah dan berwujud

padatan pada temperatur ruangan. Tetapi ikatan rangkap yang kaku dalam lemak tak

jenuh mengubah kimia dari lemak. Terdapat dua cara ikatan ini disusun yaitu :

1. Isomer dengan kedua bagian dari rantai pada sisi yang sama (cis; hanya terdapat

pada lemak alami). Isomer cis mencegah lemak dari penumpukan seperti halnya

yang terjadi pada ikatan jenuh. Hal ini menurunkan gaya intermolekul diantara

membeku. Lemak cis tak jenuh biasanya merupakan cairan pada temperatur

ruangan.

2. Isomer dengan rantai yang berlawanan pada ikatan ganda (isomer trans, biasanya

merupakan produk dari hidrogenasi parsial dari lemak tak jenuh alami)

Reaksi hidrogenasi dapat mengubah minyak menjadi lemak. Hal ini sering

dilakukan dalam industri margarin. Serbuk logam nikel (yang dikeluarkan kemudian)

didispersikan dalam minyak panas sebagai katalis. Hidrogen beradisi pada beberapa

ikatan ganda dua dari rantai asam lemak tak jenuh karbon dan menjenuhkannya.

Dengan demikian akan mengubah minyak menjadi lemak. Contohnya hidrogenasi

pada triolein menghasilkan tristearin.

2.3 Gambaran Umum Distillate Palm Oil Fatty Acid

Distillate Palm Oil Fatty Acid (DPOFA) merupakan jenis asam lemak yang

dihasilkan dari destilasi Palm Fatty Acid Distillate (PFAD) yang merupakan produk

samping dari proses pembuatan minyak goreng. DPOFA banyak digunakan pada

indutri seperti:

1. Industri ban

• digunakan sebagai pelumas atau activator untuk mempercepat reaksi zinc oxide dalam pembuatan compound

• meningkatkan mutu/kualitas ban menjadi lebih mengkilat dan menarik 2. Industri Lilin

Dalam industri lilin, asam lemak digunakan sebagai campuran bahan untuk

pembuatan lilin yang fungsinya untuk mempermudah melepaskan lilin dari

cetakannya. Selain itu dengan ditambahkannya asam lemak dalam proses

pembuatan lilin, akan menjadikan produk lilin yang dihasilkan tidak cepat

meleleh ketika dinyalakan, asap yang dihasilkan lebih sedikit mengurangi

timbulnya tetesan-tetesan lilin.

3. Industri Kosmetik

DPOFA dalam industri kosmetik digunakan sebagai bahan campuran pembuatan

produk-produk kosmetik yang fungsinya untuk memberikan keharuman dan

4. Bila direaksikan dengan H2 (hidrogenasi) akan menghasilkan fatty alkohol.

Adapun kegunaan dari fatty alkohol adalah untuk:

• pembuatan surfactan anionic

• sebagai emulsifier dalam produk-produk pembersih dan lantai 5. Konsumsi oleh industri pipa PVC :

• digunakan sebagai lubrican internal

• komposisi : 0,15 % - 0,2 % dari seluruh total bahan baku (tergantung jenis pipa PVC yang diproduksi)

2.4 Sifat-Sifat Bahan Baku dan Produk

2.4.1 Palm Fatty Acid Distillate (PFAD)

1. Asam Lemak Bebas (%) : 83.3

2. Bilangan Iodine : 55.3

3. Moisture Content (%) : 0,08

4. Unsaponifable matter (%) : 2,5

5. Saponification Value : 198

6. Komposisi Asam Lemak (wt %)

C12:0 : 0,2

C14:0 : 1,2

C16:0 : 47,1

C18:0 : 4,5

C18:1 : 36,6

C18:2 : 9,6

C18:3 : 0,4

(Hamirin, 1983)

2.4.2 Destillate Palm Oil Fatty Acid (DPOFA)

1. FFA (as. Palmitic) : 50 % min

2. Total Fatty Matter : 98,20 %

3. Impurities : 0,26 %

4. Moisture : 1,54%

5. Total saponiable matter : 97,55 %

2.5 Proses Pembuatan DPOFA

Pada dasarnya proses pembuatan DPOFA ada 2 cara, yaitu :

1. Destilasi yang di dahului proses hidrolisis (splitting)

Yaitu proses pembuatan distillate fatty acid yang diawali proses hidrolisis yang

kemudian dilanjutkan dengan proses destilasi. Pada proses ini PFAD yang

merupakan bahan baku terlebih dahulu dihilangkan kandungan trigliseridanya

melalui proses hidrolisis. Trigliserida ini akan di reaksikan dengan air yang akan

menjadi asam lemak dan gliserol. Setelah melalui tahap ini kemudian asam

lemak akan di proses dengan destilasi. Yield yang di hasilkan pada proses ini

mencapai 93%. Kelebihan proses ini adalah dapat diperoleh yield asam lemak

tetapi memerlukan konsumsi energi dan modal yang besar. (Feld and Hanh

GMBH, 1998)

2. Destilasi Langsung

Proses ini sebenarnya hampir sama dengan proses diatas, hanya saja tahap awal

proses yaitu hidrolisis dihilangkan pada proses ini. Jadi bahan baku PFAD yang

akan diproses akan langsung di destilasi tanpa adanya proses hidrogenasi. Yield

proses ini mencapai maksimal 90%. Kelebihan proses ini adalah konsumsi energi

dan modal yang diperlukan rendah, sedangkan kelemahannya adalah yield yang

dihasilkan lebih rendah dari proses dengan hidrolisis. (Feld and Hanh GMBH,

1998)

2.6 Pemilihan Proses

Pada pra rancangan pabrik pembuatan distillate palm oil fatty acid (DPOFA)

ini, proses yang dipilih adalah proses destilasi langsung dengan pertimbangan

2.7 Deskripsi Proses

Bahan baku yang digunakan dalam proses ini adalah PFAD yang merupakan

by-product dari proses refinery minyak sawit.

PFAD dipompa dengan menggunakan pompa P-101 dari tangki penyimpanan

TK-101 ke dryer V-TK-101 yang sebelumnya dilewatkan pada heater E-TK-101 untuk

dipanaskan hingga 140°C. Di dryer PFAD dan recycle dari residu destiller ini

diproses untuk menghilangkan air dan bahan-bahan yang mudah menguap. Proses ini

berlangsung pada 20 kPa dan 140°C. Selanjutnya asam lemak yang keluar dari dryer

dialirkan ke heater E-102 untuk menaikkan suhu sampai 240°C dan selanjutnya ke

precut destiller T-101 dengan pompa P-102 untuk memisahkan light fatty acid.

Proses ini berlangsung pada 3,7 kPa dan 240°C.

Pada aliran bawah kolom asam lemak dialirkan dengan menggunakan pompa

P-103 ke kolom main distiller . Pada kolom ini DPOFA keluar pada aliran atas

terlebih dahulu didinginkan di kondensor E-103 dan cooler E-105 sebelum disimpan

pada tangki TK-103. Proses ini berlangsung pada 0,69 kPa dan 202oC. Dari bagian bawah kolom flash destiller I ini asam lemak kemudian di alirkan ke residu destiller

dengan pompa P-106. Pada residu destiller ini dipisahkan asam lemak yang akan di

recycle dengan residu. Proses ini berlangsung pada 0,8 kPa dan 210oC. Asam lemak yang yang akan di recycle akan keluar dari bagian atas kolom yang kemudian di

kondensasi pada kondensor E-110 dan dialirkan ke dryer. Sedangkan residu akan

keluar pada bagian bawah kolom yang akan dialirkan dengan pompa P-110 ke cooler

BAB III

NERACA MASSA

Hasil perhitungan neraca massa pada proses pembuatan Distillate Palm Oil Fatty Acid (DPOFA) dari Palm Fatty Acid Distillate (PFAD) dengan kapasitas produksi 140.000 ton/tahun adalah sebagai berikut :

Basis perhitungan : 1 jam operasi

Waktu kerja pertahun : 335 hari

Satuan operasi : kg/jam

3.1 Dryer (V-101)

Tabel 3.1 Neraca Massa pada Dryer (V-101)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 1 Alur 27 Alur 3 Alur 4

kg/jam kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam kmol/jam

As. Laurat 200,32 37,9192 0,1893 - - - - 37,9192 0,1893

As.Miristat 228,38 227,5151 0,9962 - - - - 227,5151 0,9962

As. Palmitat 256,43 9005,8045 35,1199 278,8152 1,0873 - - 9284,6196 36,2072

As. Stearat 284,49 853,1815 2,9990 31,5536 0,1109 - - 884,7351 3,1099

As. Oleat 282,47 6939,2093 24,5662 360,4788 1,2762 - - 7299,6881 25,8423

As. Linoleat 280,45 1820,1205 6,4900 108,4412 0,3867 - - 1928,5617 6,8767

As. Linolenat 278,44 75,8384 0,2724 3,6800 0,0132 - - 79,5183 0,2856

Air 18 27,4039 1,5224 - - 27,4039 1,5224 - -

Oil 847,28 568,7877 0,6713 568,7877 0,6713

Total 19574,2188 72,827 782,9688 2,8743 27,4039 1,5224 20311,3448 74,1785

3.2 Kolom Destilasi (T-101)

Tabel 3.2 Neraca Massa Kolom Destilasi 1 (T-101)

Komponen BM

(kg/kmol)

Alur Masuk Alur Keluar

Alur 5 Alur 9 Alur 12

kg/jam kmol/jam kg/jam kmol/jam kg/jam kmol/jam

As. Laurat 200,32 37,9192 0,1893 - - 37,9192 0,1893

As.Miristat 228,38 227,5151 0,9962 2,2752 0,0100 225,2399 0,9863

As. Palmitat 256,43 9284,6196 36,2072 9152,9276 35,6937 131,6921 0,5136

As. Stearat 284,49 884,7351 3,1099 884,7351 3,1099 - -

As. Oleat 282,47 7299,6881 25,8423 7299,6881 25,8423 - -

As. Linoleat 280,45 1928,5617 6,8767 1928,5617 6,8767 - -

As. Linolenat 278,44 79,5183 0,2856 79,5183 0,2856 - -

Air 18 - - - - - -

Oil 847,28 568,7877 0,6713 568,7877 0,6713 - -

Total 20311,3448 74,1785 19916,4937 72,4894 394,8511 1,6891

Tabel 3.3 Neraca Massa Kondensor 1 (E-103)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 6 (Vd) Alur 10 (Ld) Alur 12 (D) kmol/jam kg/jam kmol/jam kg/jam mol/jam kg/jam

As. Laurat 200,32 0,3976 79,6472 0,2083 41,7267 0,1893 37,9192

As.Miristat 228,38 2,0712 473,0207 1,0849 247,7695 0,9863 225,2399

As. Palmitat 256,43 1,0783 276,5085 0,5648 144,8317 0,5136 131,6921

As. Stearat 284,49 - - - - - -

As. Oleat 282,47 - - - -

As. Linoleat 280,45 - - - -

AsLinolenatt 278,44 - - - - -

Air 18 - - - -

Oil 847,28 - - - - - -

Total 3,5471 829,1764 1,8580 434,3279 1,6891 394,8511

3.4 Reboiler 1 (E-104)

Tabel 3.4 Neraca Massa Reboiler 1 (E-104)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 7 (Lb) Alur 8 (Vb) Alur 9 (B)

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

As. Laurat 200,32 - - - -

As.Miristat 228,38 0,0152 3,4714 0,0052 1,1876 0,0100 2,2752

As. Palmitat 256,43 75,3157 19313,2050 39,622 10160,2695 35,6937 9152,9276

As. Stearat 284,49 6,5617 1866,7380 3,4518 982,0026 3,1099 884,7351

As. Oleat 282,47 54,5243 15401,4790 28,682 8101,8045 25,8423 7299,6881

As. Linoleat 280,45 14,5176 4071,4609 7,6409 2142,8904 6,8767 1928,5617

As. Linolenat 278,44 0,6062 168,7903 0,3206 89,2679 0,2856 79,5183

Air 18 - - - -

Oil 847,28 0,6713 568,7877 - - 0,6713 568,7877

Total 152,212 41393,9323 79,7226 21477,4225 72,4894 19916,4937

Tabel 3.5 Neraca Massa Flash Distiller 1 (T-102)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 9 Alur 14 Alur 19

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

As. Laurat 200,32 - - - -

As.Miristat 228,38 0,0100 2,2752 0,0100 2,2752 - -

As. Palmitat 256,43 35,6937 9152,9276 34,5230 8852,7363 1,1710 300,2764

As. Stearat 284,49 3,1099 884,7351 2,5095 713,9303 0,6005 170,8402

As. Oleat 282,47 25,8423 7299,6881 21,7546 6145,0249 4,0885 1154,8646

As. Linoleat 280,45 6,8767 1928,5617 5,8053 1628,1095 1,0721 300,6634

As. Linolenat 278,44 0,2856 79,5183 0,2545 70,8592 0,0292 8,1260

Air 18 - - - -

Oil 847,28 0,6713 568,7877 - - 0,6713 568,7877

Total 72,4894 21358,8554 64,8569 17412,9354 7,6325 2503,5583

3.6 Reboiler 2 (E-106)

Tabel 3.6 Neraca Massa Reboiler 2 (E-106)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 17 Alur 18 Alur 19

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

As. Laurat 200,32 - - - -

As.Miristat 228,38 - - - - - -

As. Palmitat 256,43 2,3420 600,5528 1,1711 300,2764 1,1710 300,2764

As. Stearat 284,49 1,2010 341,6804 0,6005 170,8402 0,6005 170,8402

As. Oleat 282,47 8,1769 2309,7292 4,0885 1154,8646 4,0885 1154,8646

As. Linoleat 280,45 2,1442 601,3268 1,0721 300,6636 1,0721 300,6634

As. Linolenat 278,44 0,0584 16,252 0,0292 8,1260 0,0292 8,1260

Air 18 - - - -

Oil 847,28 0,6713 568,7877 - - 0,6713 568,7877

Total 14,5938 4438,3289 6,9614 1934,7706 7,6325 2503,5583

Tabel 3.7 Neraca Massa Flash Distiller 2 (T-103)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 19 Alur 20 Alur 23

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

As. Laurat 200,32 - - - -

As.Miristat 228,38 - - - -

As. Palmitat 256,43 1,1710 300,2764 1,0873 278,8152 0,0837 21,4612

As. Stearat 284,49 0,6005 170,8402 0,1109 31,5536 0,4896 139,2866

As. Oleat 282,47 4,0885 1154,8646 1,2762 360,4788 2,8123 794,3858

As. Linoleat 280,45 1,0721 300,6634 0,3867 108,4412 0,6854 192,2222

As. Linolenat 278,44 0,0292 8,1260 0,0132 3,6800 0,0160 4,446

Air 18 - - - -

Oil 847,28 0,6713 568,7877 - - 0,6713 568,7877

Total 7,6325 2503,5583 2,8743 782,9688 4,7583 1720,5895

3.8 Reboiler 3 (E-109)

Tabel 3.8 Neraca Massa Reboiler 3 (E-109)

Komponen BM (kg/kmol)

Alur Masuk Alur Keluar

Alur 21 Alur 22 Alur 23

kmol/jam kg/jam kmol/jam kg/jam kmol/jam kg/jam

As. Laurat 200,32 - - - -

As.Miristat 228,38 - - - -

As. Palmitat 256,43 0,1674 42,9224 0,0837 21,4612 0,0837 21,4612

As. Stearat 284,49 0,9792 278,5732 0,4896 139,2866 0,4896 139,2866

As. Oleat 282,47 5,6246 1588,7716 2,8123 794,3858 2,8123 794,3858

As. Linoleat 280,45 1,3708 384,4444 0,6854 192,2222 0,6854 192,2222

As. Linolenat 278,44 0,0319 8,892 0,0160 4,4461 0,0160 4,446

Air 18 - - - -

Oil 847,28 0,6713 568,7877 - - 0,6713 568,7877

BAB IV

NERACA ENERGI

Basis perhitungan : 1 jam operasi

Satuan operasi : kJ/jam

Temperatur basis : 298,15 K

4.1 Heater (E-101)

Tabel 4.1 Neraca Energi pada Heater (E-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 777290,17 -

Produk - 5438820,56

Q 4661530,38 -

Total 5438820,56 5438820,56

4.2 Kondensor 1 (E-103)

Tabel 4.2 Neraca Energi pada Kondensor 1 (E-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 708464,9 -

Produk - 535244,62

Qc - 173220,32

Total 708464,9 708464,9

4.3 Reboiler 1 (E-104)

Tabel 4.3 Neraca Energi pada Reboiler 1 (E-103)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 26662341,73 -

Produk - 27482455,96

Qr 820114,24 -

4.4 Cooler 1 (E-105)

Tabel 4.4 Neraca Energi pada Cooler 1 (E-105)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 156995,19 -

Produk - 50156,82

Q - 106838,37

Total 156995,19 156995,19

4.5 Heater (E-102)

Tabel 4.1 Neraca Energi pada Heater (E-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 4781527,6 -

Produk - 10447501,98

Q 5665974,38 -

Total 10447501,98 10447501,98

4.6 Kondensor 2 (E-107)

Tabel 4.5 Neraca Energi pada Kondensor 2 (E-107)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 9937761,51 -

Produk - 9782930,42

Qc - 154831,09

Total 9937761,51 9937761,51

4.7 Reboiler 2 (E-106)

Tabel 4.6 Neraca Energi pada Reboiler 2 (E-106)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 10995707,40 -

Produk - 11426920,86

Qr 431213,46 -

4.8 Cooler 2 (E-108)

Tabel 4.7 Neraca Energi pada Cooler 2 (E-108)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 6566719,13 -

Produk - 2211785,45

Q - 4354933,7

Total 6566719,13 6566719,13

4.9 Kondensor 3 (E-110)

Tabel 4.8 Neraca Energi pada Kondensor 3 (E-110)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 421111,10 -

Produk - 99453,91

Qc - 321657,18

Total 421111,10 421111,10

4.10 Reboiler 3 (E-109)

Tabel 4.9 Neraca Energi pada Reboiler 3 (E-109)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1169549,43 -

Produk - 1326599,33

Qr 157049,90 -

Total 1326599,33 1326599,33

4.11 Cooler 3 (E-111)

Tabel 4.10 Neraca Energi pada Cooler 3 (E-111)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 655778,59 -

Produk - 220519,73

Q - 435258,85

4.12 Cooler 4 (E-112)

Tabel 4.11 Neraca Energi pada Cooler 4 (E-112)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 611340,9 -

Produk - 61033,9

Q - 550307

Total 611340,9 611340,9

4.13 Dryer (V-101)

Tabel 4.11 Neraca Energi pada Dryer (V-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 5438820,56 -

Produk - 5438820,56

Q - -

BAB V

SPESIFIKASI PERALATAN

1. Tangki Penyimpanan Palm Fatty Acid Distillate (PFAD) (TK – 101)

Fungsi : Menyimpan PFAD untuk kebutuhan 20 hari

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk :Silinder vertikal dengan alas datar dan tutup

Torispherical

Jenis sambungan : Double welded butt joints

Jumlah : 10 unit

Kapasitas : 469,7813 m3 Kondisi operasi

- Temperatur : 50 0C - Tekanan : 101,325 kPa

Kondisi fisik

- Silinder

- Diameter : 6,25 m

- Tinggi : 17,2 m

- Tebal : ¾ in

- Tutup

- Diameter : 6.25 m

- Tinggi : 1,56 m

- Tebal : 2 ¾ in

2. Tangki Penyimpanan asam lemak Precut destiller (TK – 102)

Fungsi : Menyimpan asam lemak untuk kebutuhan 20 hari

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk : Silinder vertikal dengan alas datar dan tutup Torispherical

Jenis sambungan : Double welded butt joints

Jumlah : 2 unit

Kondisi Operasi

- Temperatur : 90 0C - Tekanan : 101,325 kPa

Kondisi fisik

- Silinder

- Diameter : 3 m

- Tinggi : 8 m

- Tebal : ½ in

- Tutup

- Diameter : 3 m

- Tinggi : 0,75 m

- Tebal : 1 ¾ in

3. Tangki Penyimpanan Distillate Palm Oil Fatty Acid (DPOFA) (TK – 103)

Fungsi : Menyimpan asam lemak untuk kebutuhan 20 hari

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk : Silinder vertikal dengan alas datar dan tutup Torispherical

Jenis sambungan : Double welded butt joints

Jumlah : 10 unit

Kapasitas : 509,302m3 Kondisi Operasi

- Temperatur : 90 0C - Tekanan : 101,325 kPa

Kondisi fisik

- Silinder

- Diameter : 6 m

- Tinggi : 16,5 m

- Tebal : ¾ in

- Tutup

- Diameter : 6 m

- Tinggi : 1,5 m

- Tebal : 2 ½ in

4. Tangki Penyimpanan Residu (TK – 104)

Fungsi : Menyimpan asam lemak untuk kebutuhan 20 hari

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk : Silinder vertikal dengan alas datar dan tutup Torispherical

Jenis sambungan : Double welded butt joints

Jumlah : 2 unit

Kapasitas : 200,274 m3 Kondisi Operasi

- Temperatur : 90 0C - Tekanan : 101,325 kPa

Kondisi fisik

- Silinder

- Diameter : 5 m

- Tinggi : 11,5 m

- Tebal : ¾ in

- Tutup

- Diameter : 5 m

- Tinggi : 1,25 m

- Tebal : 2 ½ in

5. Kolom Destilasi I (T-101)

Fungsi : Memisahkan C12 – C16 dari DPOFA

Jenis : Sieve – tray

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal

Bahan konstruksi : Carbon steel SA – 285 grade C

Jumlah : 1 unit

Kondisi fisik

- Silinder

- Diameter : 2,2904 m

- Tinggi : 12,5 m

- Tutup

- Diameter : 2,2904 m

- Tinggi : 0,5726 m

- Tebal : ¼ in

6. Accumulator I (V-102)

Fungsi : Menampung distilat dari kolom destilasi I (T-101)

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk : Silinder horizontal dengan tutup Torispherical

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 1,382 m3

Kondisi Operasi

- Temperatur : 206 0C - Tekanan : 2,5 kPa

Kondisi fisik

- Silinder

- Diameter : 0,8 m

- Tinggi : 2,5 m

- Tebal : ¼ in

- Tutup

- Diameter : 0,8 m

- Tinggi : 0,2 m

- Tebal : ¼ in

7. Flash Destiller I (T-102)

Fungsi : Memurnikan DPOFA

Bahan konstruksi : Stainless steel 316 (SA-240)

Bentuk : Silinder vertikal dengan tutup elipsoidal

Kondisi Operasi

- Temperatur : 202 0C - Tekanan : 0,69 kPa

Kondisi fisik

- Silinder

- Diameter : 5 m

- Tinggi : 4,673 m

- Tebal : ¼ in

- Tutup

- Diameter : 5 m

- Tinggi : 1,255m

- Tebal : ¼ in

8. Flash Destiller II (T-103)

Fungsi : Memisahkan residu dengan asam lemak

Bahan konstruksi : Stainless steel 316 (SA-240)

Bentuk : Silinder vertikal dengan tutup elipsoidal

Jenis sambungan : Double welded butt joints

Kondisi Operasi:

- Temperatur : 210 0C - Tekanan : 0,8 kPa

Kondisi fisik

- Silinder

- Diameter : 1,22 m

- Tinggi : 2,56 m

- Tebal : ¼ in

- Tutup

- Diameter : 1,22 m

- Tinggi : 0,305 m

9. Heater 1 (E-101)

Fungsi : Menaikkan temperatur campuran sebelum dimasukkan

ke

Dryer

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 19996,15 kg/jam

Laju alir fluida panas : 63164,37 kg/jam

Diameter tube OD : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft 2 pass

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 51 buah

Diameter shell : 12 in

10. Heater 2 (E-102)

Fungsi : Menaikkan temperatur campuran sebelum dimasukkan

ke

Kolom destilasi

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 18959,6 kg/jam

Laju alir fluida panas : 63164,37 kg/jam

Diameter tube OD : 1 in

Jenis tube : 18 BWG

Panjang tube : 16 ft 2 pass

Pitch (PT) : 1 1/4 in triangular pitch

Jumlah tube : 213 buah

Diameter shell : 23 ¼ in.

Fungsi : Menurunkan temperatur campuran dan mengubah fasenya

menjadi cair sebelum dimasukkan ke Kolom destilasi

Jenis : 1 – 4 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 752,0922 kg/jam

Laju alir fluida panas : 829,18 kg/jam

Diameter tube OD : ¾ in

Jenis tube : 16 BWG

Panjang tube : 8 ft 4 pass

Pitch (PT) : 1,25 in triangular pitch

Jumlah tube : 11,37 buah

Diameter shell : 8 in

12. Kondensor 2 (E-107)

Fungsi : Menurunkan temperatur campuran dan mengubah fasenya

menjadi cair sebelum dimasukkan ke Kolom destilasi

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 9435,07 kg/jam

Laju alir fluida panas : 17412,926 kg/jam

Diameter tube : 1 ½ in OD

Jenis tube : 16 BWG

Panjang tube : 8 ft 2 pass

Pitch (PT) : 1,875 in triangular pitch

Jumlah tube : 12,22 buah

Diameter shell : 8 in

13. Kondensor 3 (E-110)

Fungsi : Menurunkan temperatur campuran dan mengubah fasenya

menjadi cair sebelum dimasukkan ke Kolom destilasi

Jumlah : 1 unit

Laju alir fluida dingin : 1396,58 kg/jam

Laju alir fluida panas : 782,98 kg/jam

Diameter tube OD : 1 in

Jenis tube : 16 BWG

Panjang tube : 8 ft 2 pass

Pitch (PT) : 1,25 in triangular pitch

Jumlah tube : 17,252 buah

Diameter shell : 8 in

14. Cooler 1 (E-105)

Fungsi : Menurunkan temperatur precut sebelum dimasukkan

ke

tangki penyimpanan

Jenis : Double pipe heat exchanger

Dipakai : Pipa 2 × 1,25 in IPS, 20 ft

Jumlah : 1 unit

Laju alir fluida dingin : 463,87 kg/jam

Laju alir fluida panas : 394,874 kg/jam

Jumlah pipa : 3 buah

Hairpin : 20 ft

15. Cooler 2 (E-108)

Fungsi : Menurunkan temperatur campuran sebelum dimasukkan ke

tangki penyimpanan

Jenis : 1 – 2 shell and tube exchanger

Dipakai : 1 in OD tube 18 BWG 1,25 pitch, panjang = 16 ft, 2 pass

Jumlah : 1 unit

Laju alir fluida dingin : 18908,36 kg/jam

Laju alir fluida panas : 17412,93 kg/jam

Jenis tube : 18 BWG

Pitch (PT) : 1 1/4 in triangular pitch

Panjang tube (L) : 16 ft

Jumlah tube : 139,2 buah

Diameter shell : 23,25 in

16. Cooler 3 (E-111)

Fungsi : Menurunkan temperatur campuran sebelum dimasukkan ke

tangki penyimpanan

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 1889,82 kg/jam

Laju alir fluida panas : 1151,815 kg/jam

Diameter luar tube (OD) : 1 in

Jenis tube : 16 BWG

Pitch (PT) : 1 1/4 in triangular pitch

Panjang tube (L) : 12 ft

Jumlah tube : 37,75 buah

Diameter shell : 12 in

17. Reboiler 1 (E-104)

Fungsi : Menurunkan temperatur campuran sebelum dimasukkan ke

tangki penyimpanan

Jenis : 1 – 4 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 40825,145 kg/jam

Laju alir fluida panas : 16534,56 kg/jam

Diameter luar tube (OD) : 1 in

Jenis tube : 18 BWG

Jumlah tube : 105,7 buah

Diameter shell : 17,25 in

18. Reboiler 2 (E-106)

Fungsi : Menaikkan temperatur campuran sebelum dimasukkan

ke

Kolom destilasi

Jenis : 1 – 2 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 19345,44 kg/jam

Laju alir fluida panas : 8693,82 kg/jam

Diameter luar tube (OD) : 1,5 in

Jenis tube : 18 BWG

Pitch (PT) : 1,875 in triangular pitch

Panjang tube (L) : 16 ft

Jumlah tube : 19,08 buah

Diameter shell : 13,25 in

19. Reboiler 3 (E-109)

Fungsi : Menaikkan temperatur campuran sebelum dimasukkan

ke

Kolom destilasi

Jenis : 1 – 4 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 2303,6 kg/jam

Laju alir fluida panas : 3166,33 kg/jam

Diameter luar tube (OD) : 1 in

Jenis tube : 16 BWG

Pitch (PT) : 1,25 in triangular pitch

Panjang tube (L) : 16 ft

Diameter shell : 8 in

20. Pompa (P-101)

Fungsi : Memompakan PFAD dari tangki penyimpanan ke dryer

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 109,9272 gpm

Ukuran nominal : 3,5 in

Schedule number : 40

Diameter Dalam (ID) : 3,548 in

Diameter Luar (OD) : 4 in

Inside sectional area : 0,0687 ft2

Daya motor : 1 Hp

21. Pompa (P-102)

Fungsi : Memompa asam lemak dari dryer ke kolom destilasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 18,9866 gpm

Ukuran nominal : 4 in

Schedule number : 40

Diameter Dalam (ID) : 4,026 in

Diameter Luar (OD) : 4,5 in

Inside sectional area : 0,0884 ft2

Daya motor : 3,5 Hp

22. Pompa (P-103)

Fungsi : Memompakan asam lemak dari kolom destilasi ke flash destiller

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Ukuran nominal : 6 in

Schedule number : 40

Diameter Dalam (ID) : 6,065 in

Diameter Luar (OD) : 6,625 in

Inside sectional area : 0,2006 ft2

Daya motor : 1 Hp

23. Pompa (P-104)

Fungsi : Memompa liquid destilat pada kolom destilasi

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 2,4657 gpm

Ukuran nominal : 0,75 in

Schedule number : 40

Diameter Dalam (ID) : 0,824 in

Diameter Luar (OD) : 1,05 in

Inside sectional area : 0,00371 ft2

Daya motor : ½ hp

24. Pompa (P-105)

Fungsi : Memompa precut ke tangki penyimpanan

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 2,2415 gpm

Ukuran nominal : 0,75 in

Schedule number : 40

Diameter Dalam (ID) : 0,824 in

Diameter Luar (OD) : 1,05 in

Inside sectional area : 0,00371 ft2

25. Pompa (P-106)

Fungsi : Memompa asam lemak dari flash distiller I ke flash distiller II

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 27,1982 gpm

Ukuran nominal : 2 in

Schedule number : 40

Diameter Dalam (ID) : 2,067 in

Diameter Luar (OD) : 2,375 in

Inside sectional area : 0,0233 ft2

Daya motor : ¼ Hp

26. Pompa (P-108)

Fungsi : Memompa DPOFA ke tangki penyimpanan

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 104,7746 gpm

Ukuran nominal : 3,5 in

Schedule number : 40

Diameter Dalam (ID) : 3,548 in

Diameter Luar (OD) : 4 in

Inside sectional area : 0,0687 ft2

Daya motor : 1 Hp

28. Pompa (P-109)

Fungsi : Memompa vapor bottom pada flash distiller II

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 162,6311 gpm

Ukuran nominal : 5 in

Diameter Dalam (ID) : 5,047 in

Diameter Luar (OD) : 5,563 in

Inside sectional area : 0,139 ft2

Daya motor : 1 Hp

29. Pompa (P-110)

Fungsi : Memompa residu ke tangki penyimpanan

Jenis : Pompa sentrifugal

Jumlah : 1 unit

Kapasitas : 10,6541gpm

Ukuran nominal : 1,25 in

Schedule number : 40

Diameter Dalam (ID) : 1,38 in

Diameter Luar (OD) : 1,66 in

Inside sectional area : 0,0104 ft2

Daya motor : ¼ Hp

30. Dryer (V-101)

Fungsi : Menguapkan air sebelum di masukkan ke kolom destilasi

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk : Silinder vertikal dengan alas dan tutup Torispherical

Jenis sambungan : Double welded butt joints

Jumlah : 1 Unit

Kapasitas : 29,215 m3 Kondisi operasi :

- Tekanan : 20 kPa

- Temperatur : 140 oC Kondisi fisik

- Silinder

- Diameter : 2,5 m

- Tinggi : 7 m

- Tutup

- Diameter : 2,5 m

- Tinggi : 2,5 m

- Tebal : ¾ in

31. Steam Ejector (EJ-101)

Fungsi : Untuk memvakumkan dryer dan destilasi sampai

tekanan 0,8 KPa

Jenis : Three Stage Vacum Ejector

Suction pressure : 0,8 kPa

Mixture : 75,146 lb/jam

Air in mixture : 10,416 lb/jam

Steam pressure : 150 psig

Ejector size : 4 inchi

Kebutuhan steam : 54,237 kg/jam

32. Cooler Hot Well (E-111)

Fungsi : Menurunkan temperatur campuran sebelum dimasukkan ke

tangki penyimpanan

Jenis : 2 – 4 shell and tube exchanger

Jumlah : 1 unit

Laju alir fluida dingin : 23545,75kg/jam

Laju alir fluida panas : 1629,36 kg/jam

Diameter luar tube (OD) : ¾ in

Jenis tube : 16 BWG

Pitch (PT) : 0,9375 in triangular pitch

Panjang tube (L) : 20 ft

Jumlah tube : 49 buah

Diameter shell : 13,25 in

33. Hot wells (V – 104)

Bahan konstruksi : Stainless Steel 316 (SA-240)

Bentuk : Silinder vertikal dengan alas datar dan tanpa tutup

Jenis sambungan : Double welded butt joints

Jumlah : 1 unit

Kapasitas : 2,1264 m3 Kondisi Operasi

- Temperatur : 40 0C - Tekanan : 101,325 kPa

Kondisi fisik

- Silinder

- Diameter : 1 m

- Tinggi : 3 m

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Alat instrumentasi merupakan salah satu bagian yang paling penting dalam suatu pabrik. Instrumentasi adalah rangkaian peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan dikorelasi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi.

Fungsi instrumentasi adalah sebagai penunjuk (indicator), pencatat (recorder),

pengontrol (controller), dan pemberi tanda bahaya (alarm). Peralatan instrumentasi

biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan pengontrolannya

dapat dilakukan secara manual ataupun otomatis. Penggunaan instrumen pada suatu

peralatan proses tergantung pada pertimbangan ekonomis dan sistem peralatan itu

sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat

tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual)

atau disatukan di dalam suatu ruang kontrol pusat (control room) yang dihubungkan

dengan bangsal peralatan (kontrol otomatis).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain

(Stephanopoulus, 1984) :

1. Temperature Controller (TC)

Adalah alat/instrumen yang digunakan sebagai alat pengatur suhu atau pengukur

sinyal mekanis atau listrik. Pengaturan temperatur dilakukan dengan mengatur

jumlah material proses yang harus ditambahkan/dikeluarkan dari dalam suatu

proses yang sedang bekerja.

Prinsip kerja:

Rate fluida masuk atau keluar alat dikontrol oleh diafragma valve. Rate fluida ini

memberikan sinyal kepada TC untuk mendeteksi dan mengukur suhu sistem pada

set point.

2. Pressure Controller (PC)

Adalah alat/instrumen yang dapat digunakan sebagai alat pengatur tekanan atau

mekanis. Pengatur tekanan dapat dilakukan dengan mengatur jumlah uap/gas

yang keluar dari suatu alat dimana tekanannya ingin dideteksi.

Prinsip kerja :

Pressure control (PC) akibat tekanan uap keluar akan membuka/menutup

diafragma valve. Kemudian valve memberikan sinyal kepada PC untuk mengukur

dan mendeteksi tekanan pada set point.

3. Flow Controller (FC)

Adalah alat/instrumen yang bisa digunakan untuk mengatur kecepatan aliran

fluida dalam pipa line atau unit proses lainnya. Pengukuran kecepatan aliran

fluida dalam pipa biasanya diatur dengan mengatur output dari alat, yang

mengakibatkan fluida mengalir dalam pipa line.

Prinsip kerja:

Kecepatan aliran diatur oleh regulating valve dengan mengubah tekanan

discharge dari pompa. Tekanan discharge pompa melakukan bukaan/tutupan

valve dan FC menerima sinyal untuk mendeteksi dan mengukur kecepatan aliran

pada set point.

4. Level Controller (LC)

Adalah alat/instrumen yang dipakai untuk mengatur ketinggian (level) cairan

dalam suatu alat dimana cairan tersebut bekerja. Pengukuran tinggi permukaan

cairan dilakukan dengan operasi dari sebuah control valve, yaitu dengan

mengatur rate cairan masuk atau keluar proses.

Prinsip kerja :

Jumlah aliran fluida diatur oleh control valve. Kemudian rate fluida melalui

valve ini akan memberikan sinyal kepada LC untuk mendeteksi tinggi permukaan

pada set point.

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah:

Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah

Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

No Nama alat Jenis

instrumen

Kegunaan

1 Pompa FC Mengontrol laju alir cairan dalam pipa

2

Tangki bahan baku,

tangki pencampur, dan

tangki produk, Vassel

LC Mengontrol ketinggian cairan dalam tangki

3 Kolom Distillasi, Flash Distiller

PC Mengontrol tekanan

TC Mengontrol suhu

4 Heater , Kondensor,

Cooler, dan reboiler TC Mengontrol suhu dalam alat

5 Dryer

TC Mengontrol suhu

PC Mengontrol tekanan

6 Steam ejector PI Mengetahui tekanan dalam ejektor

7 Stem generator

PC Mengotrol tekanan

FC Mengontrol laju alir

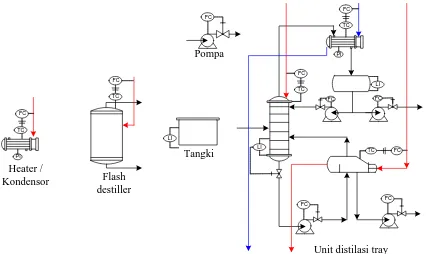

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik

FC

PI TC

FC TC FC TC

FC

FC FC LI

FC TC FC

PI

LI

Unit distilasi tray

TC FC

Flash destiller

FC

Pompa

Heater / Kondensor

LI

[image:51.595.123.549.89.343.2]Tangki

Gambar 6.1 Instrumentasi pada Alat

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan,

cacat ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan

faktor yang perlu diperhatikan secara serius. Keselamatan kerja merupakan

jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan

kematian. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku

dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang

serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan

karyawan.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

Sistem pencegahan kebocoran

Sistem perawatan

Sistem penerangan

Sistem penyimpanan material dan perlengkapan

Sistem pemadam kebakaran

Disamping itu terdapat beberapa peraturan dasar keselamatan kerja yang harus

diperhatikan pada saat bekerja di setiap pabrik-pabrik kimia, yaitu:

Tidak boleh merokok atau makan

Tidak boleh minum minuman keras (beralkohol) selama bertugas.

Pada pra rancangan pabrik pembuatan Distillate Palm Oil Fatty Acid

(DPOFA) ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin

terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

• Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

• Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

• Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

• Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan api yang relatif kecil.

• Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran

gas.

2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti :

• Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan

asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan

keadaan badan atas terbuka.

• Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan

panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya

terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis

pekerjaan yang dilakukan.

• Topi pengaman

Topi yang lembut baik dari plastik maupun dari kulit memberikan

perlindungan terhadap percikan-percikan bahan kimia, terutama apabila

bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun

tangki-tangki serta peralatan lain yang dapat bocor.

• Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para

operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal

yang tidak diinginkan.

• Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya

ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

• Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

• Alat-alat dipasang dengan penahan yang cukup kuat. 4. Pencegahan terhadap bahaya listrik

• Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah.

5. Menerapkan nilai-nilai disiplin bagi karyawan

• Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan.

• Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan ke atasan.

• Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

• Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan

secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar

pingsan/syok dan lain sebagainya.

Apabila terjadi kecelakaan kerja, seperti terjadinya kebakaran pada pabrik, maka hal-hal yang harus dilakukan adalah :

• Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

• Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi,

yaitu :

Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang,

kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk

kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan

melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar

areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja

dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik

pada pabrik dimatikan ketika kebakaran terjadi.

Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung

Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada

tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai

disiplin bagi para karyawan, yaitu :

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

Setiap peraturan dan ketentuan ya