PRA RANCANGAN PABRIK

PEMBUATAN METIL ESTER DARI PALM FATTY ACID

DISTILLATE (PFAD)

DENGAN PROSES ESTERIFIKASI

DENGAN KAPASITAS 150.000 TON/TAHUN

TUGAS AKHIR

Diajukan Untuk Memenuhi Persyaratan Ujian Sarjana Teknik Kimia

Oleh :

ADE ZULFIKAR A.

040405035

DEPARTEMEN TEKNIK KIMIA

FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

MEDAN

PRAKATA

Syukur alhamdulillah penulis ucapkan kehadirat Allah SWT atas rahmat dan anugerah-Nya sehingga penulis dapat menyelesaikan Tugas Akhir yang berjudul Pra Rancangan Pabrik Pembuatan Metil Ester dari Palm Fatty Acid

Distillate (PFAD) dengan proses Esterifikasi dengan kapasitas 150.000

ton/tahun. Tugas Akhir ini dikerjakan sebagai syarat untuk kelulusan dalam

sidang sarjana.

Selama mengerjakan Tugas akhir ini penulis begitu banyak mendapatkan bantuan dari berbagai pihak. Oleh karena itu, dalam kesempatan ini perkenankanlah penulis mengucapkan terima kasih kepada:

1. Ibu Dr. Ir. Iriany, M.Si sebagai Dosen Pembimbing I yang telah membimbing dan memberikan masukan selama menyelesaikan tugas akhir ini.

2. Ibu Maulida, ST MSc sebagai Dosen Pembimbing II yang telah memberikan arahan selama menyelesaikan tugas akhir ini.

3. Bapak Dr. Eng. Ir. Irvan, MT sebagai Koordinator Tugas Akhir Departemen Teknik Kimia FT USU.

4. Seluruh Dosen Pengajar Departemen Teknik Kimia, Fakultas Teknik, Universitas Sumatera Utara yang telah memberikan ilmu kepada penulis selama menjalani studi.

5. Para pegawai administrasi Departemen Teknik Kimia yang telah memberikan bantuan kepada penulis selama mengenyam pendidikan di Deparetemen Teknik Kimia.

6. Dan yang paling istimewa Orang tua penulis yaitu Ibunda Suwarni dan Ayahanda Ibrahim Gani Marpaung, yang tidak pernah lupa memberikan do’a, motivasi dan semangat kepada penulis.

7. Kakanda Penulis Dedi Aksaris Arief, Indra Rahmadi, Silvia Dewi Yuniarti, dan Evi Yusnita Sari yang selalu memberi dukungan dan do’anya.

8. Teman-teman stambuk ‘04 tanpa terkecuali. Thanks buat kebersamaan dan semangatnya.

10. Adik-adik junior stambuk ’05, ’06, dan ’07.

11. Seluruh Pihak yang tidak dapat disebutkan satu per satu namanya yang juga turut memberikan bantuan kepada penulis dalam menyelesaikan tugas akhir ini.

Penulis menyadari bahwa Tugas Akhir ini masih terdapat banyak kekurangan dan ketidaksempurnaan. Oleh karena itu penulis sangat mengharapkan saran dan kritik yang sifatnya membangun demi kesempurnaan pada penulisan berikutnya. Semoga laporan ini dapat bermanfaat bagi kita semua.

Medan, Juni 2010 Penulis,

INTI SARI

Pembuatan Meti Ester dapat dilakukan dengan proses Esterifikasi Palm Fatty Acid Distillate (PFAD) dengan kondisi operasi pada suhu 30 0C dan tekanan 1 atm.

Pabrik Metil Ester ini direncanakan akan berproduksi dengan kapasitas 150.000 ton/tahun (18.939,3939 kg/jam) dan beropersi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor.

Lokasi pabrik yang direncanakan adalah di daerah hilir Sungai Silau Asahan, Kabupaten Asahan, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 30.000 m2.

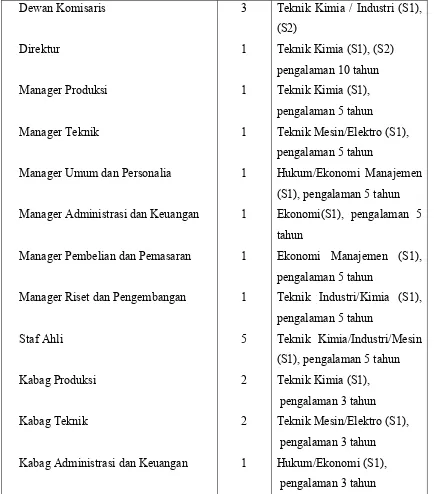

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 276 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi fungsionil dan staff.

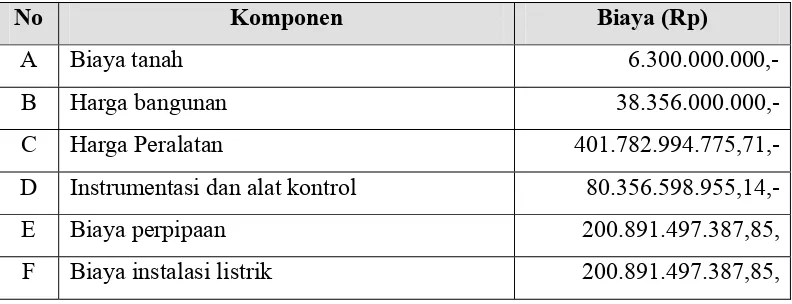

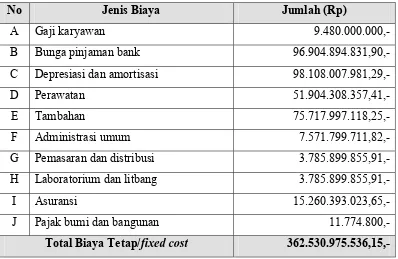

Hasil analisa terhadap aspek ekonomi pabrik metil ester, adalah: - Total modal investasi : Rp. 2.018.851.975.664,53,-

- Biaya produksi : Rp. 470.231.981.777,38,- - Hasil penjualan per tahun : Rp. 1.179.969.701.760,- - Laba bersih : Rp. 496.833.903.987,84,- - Profit Margin : 60,15 %

- Break even point (BEP) : 33,81 %

- Return of Investment : 26,41%

- Pay Out Time : 4 tahun

- Return of Network : 41,02 % - Internal Rate of Return : 34,49 %

DAFTAR ISI

KATA PENGANTAR... i

INTI SARI... ii

DAFTAR ISI... iii

DAFTAR TABEL... vi

DAFTAR GAMBAR...x

BAB I PENDAHULUAN... I-1 1.1 Latar Belakang ... I-1 1.2 Rumusan Masalah ... I-2 1.3 Tujuan Rancangan... I-2 1.4 Manfaat ... I-2

BAB II TINJAUAN PUSTAKA...II-1 2.1 Kelapa Sawit ...II-1

2.2 Metil ester ...II-2 2.3 Proses Pembuatan Metil ester ...II-4 2.4 Hasil Samping Pembuatan Metil Ester dengan Bantuan Katalis ...II-6 2.5 Seleksi Proses...II-7

2.6 Deskripsi Proses ...II-7 2.7 Sifat-sifat Bahan Baku dan Produk ...II-8

BAB III NERACA MASSA... III-1

BAB IV NERACA PANAS... IV-1

BAB V SPESIFIKASI PERALATAN... V-1

BAB VI INSTRUMENTASI DAN KESELAMATAN KERJA... VI-1

6.1 Instrumentasi ... VI-1 6.2 Keselamatan Kerja Pabrik... VI-7

7.5 Kebutuhan Bahan Bakar ...VII-11 7.6 Unit Pengolahan Limbah ...VII-12 7.7 Spesifikasi Peralatan Utilitas ...VII-13 7.8 Spesifikasi Peralatan Unit Pengolahan Limbah ...VII-30

BAB VIII LOKASI DAN TATA LETAK PABRIK... VIII-1 8.1 Lokasi pabrik... VIII-1 8.2 Tata Letak Pabrik ... VIII-6 8.3 Perincian Luas Tanah... VIII-7

BAB IX ORGANISASI DAN MANAJEMEN PERUSAHAAN... IX-1

9.1 Organisasi Perusahaan ... IX-1 9.2 Manajemen Perusahaan... IX-3

9.3 Bentuk Hukum Badan Usaha ... IX-5 9.4 Uraian Tugas, Wewenang, dan Tanggung Jawab ... IX-6 9.5 Sistem Kerja ... IX-10 9.6 Jumlah Karyawan dan Tingkat Pendidikan ... IX-13 9.7 Analisa Jabatan ... IX-15

9.8 Pengaturan Gaji Staf dan Karyawan ... IX-15 9.9 Kesejahteraan Staf dan Karyawan ... IX-17

BAB X ANALISA EKONOMI... X-1 10.1 Modal Investasi ... X-1 10.2 Biaya Produksi Total... X-4 10.3 Perkiraan Laba/Rugi Perusahaan ... X-5 10.4 Analisa Aspek Ekonomi... X-5

BAB XI KESIMPULAN... XI-1

DAFTAR PUSTAKA... DP-1

LAMPIRAN A PERHITUNGAN NERACA MASSA... L.A-1

LAMPIRAN B PERHITUNGAN NERACA PANAS... L.B-1

LAMPIRAN C PERHITUNGAN SPESIFIKASI ALAT... L.C-1

LAMPIRAN D PERHITUNGAN UTILITAS DAN

SPESIFIKASI PERALATAN... L.D-1

DAFTAR TABEL

Tabel 1.1 Proyeksi Kebutuhan Biodisel... I-2 Tabel 2.1 Produksi Biodisel di Berbagai Negara Eropa ...II-3 Tabel 2.2 Proyeksi Timna Pengembangan BBN akan kebutuhan Biodisel ...II-4 Tabel 3.1 Neraca Massa Heater ... III-1 Tabel 3.2 Neraca Massa Tangki Pecampur I (M-101)... III-1 Tabel 3.3 Neraca Massa Reaktor Esterifikasi (R-101)... III-2 Tabel 3.4 Neraca Massa Dekanter I (FL-101) ... III-2 Tabel 3.5 Neraca Massa Separator Flash Drum I (D-101)... III-3 Tabel 3.6 Neraca Massa Evaporator (D-102) ... III-3 Tabel 3.7 Neraca Massa Reaktor Netralisasi (R-102)... III-3 Tabel 3.8 Neraca Massa Cooler... III-4 Tabel 3.9 Neraca Massa Dekanter II (FL-102) ... III-4 Tabel 4.1 Neraca Panas Heater 1 (E-101)... IV-1 Tabel 4.2 Neraca Panas Reaktor Esterifikasi (R-101) ... IV-1 Tabel 4.3 Neraca Panas Heater 2 (E-102)... IV-2 Tabel 4.4 Neraca Panas Heater 3 (E-103)... IV-2 Tabel 4.5 Neraca Panas Reaktor Netralisasi ... IV-2 Tabel 4.6 Neraca Panas Cooler (E-104)... IV-3 Tabel 6.1 Daftar Penggunaan Instrumentasi pada Pra Rancangan

DAFTAR GAMBAR

INTI SARI

Pembuatan Meti Ester dapat dilakukan dengan proses Esterifikasi Palm Fatty Acid Distillate (PFAD) dengan kondisi operasi pada suhu 30 0C dan tekanan 1 atm.

Pabrik Metil Ester ini direncanakan akan berproduksi dengan kapasitas 150.000 ton/tahun (18.939,3939 kg/jam) dan beropersi selama 330 hari dalam setahun. Pabrik ini diharapkan dapat mengurangi ketergantungan Indonesia terhadap produk impor.

Lokasi pabrik yang direncanakan adalah di daerah hilir Sungai Silau Asahan, Kabupaten Asahan, Sumatera Utara dengan luas tanah yang dibutuhkan sebesar 30.000 m2.

Tenaga kerja yang dibutuhkan untuk mengoperasikan pabrik sebanyak 276 orang. Bentuk badan usaha yang direncanakan adalah Perseroan Terbatas (PT) dan bentuk organisasinya adalah organisasi fungsionil dan staff.

Hasil analisa terhadap aspek ekonomi pabrik metil ester, adalah: - Total modal investasi : Rp. 2.018.851.975.664,53,-

- Biaya produksi : Rp. 470.231.981.777,38,- - Hasil penjualan per tahun : Rp. 1.179.969.701.760,- - Laba bersih : Rp. 496.833.903.987,84,- - Profit Margin : 60,15 %

- Break even point (BEP) : 33,81 %

- Return of Investment : 26,41%

- Pay Out Time : 4 tahun

- Return of Network : 41,02 % - Internal Rate of Return : 34,49 %

BAB I

PENDAHULUAN

1.1 Latar Belakang

Methil Ester merupakan senyawa organik (ester) yang pada keadaan normal berupa cairan tak berwarna, berbau khas, larut dalam alkohol, khloroform dan eter dan larut terbatas dalam air. Salah satu bahan yang dapat dijadikan metil ester adalah PFAD (palm fatty acid distillate). PFAD merupakan hasil samping dari industri minyak sawit.

Dalam Industri kimia, methil ester banyak digunakan sebagai pelarut organik atau solvent untuk selulosa nitrat, rubber klorida, ethyil selulosa, benzyl abitat, resin metil metakrilat, resin cyclohexanone, formaldehid, poli stirene, polivinil asetat, dll. Metil Ester digunakan juga dalam industri kosmetik, farmasi dan paint remover.

Selain itu, dengan semakin meningkatnya kepedulian manusia akan kesehatan dan lingkungan, maka kebutuhan akan produk-produk yang bersifat alami dan ramah lingkungan juga semakin meningkat. Salah satu industri oleokimia berbasis dari alam yang mempunyai prospek untuk dikembangkan di Indonesia adalah industri metil ester dari Palm Fatty Acid Distillate (PFAD).

1.2 Perumusan Masalah

Kebutuhan metil ester sebagai bahan baku pembuatan biodiesel, kosmetik, obat-obatan, dan pestisida semakin hari akan semakin meningkat. Palm Fatty Acid Distillate (PFAD) yang merupakan bahan yang dapat diolah menjadi metil ester

melimpah di Indonesia. Oleh karena itu, perlu dilakukan kajian mengenai pembuatan metil ester dari PFAD secara pabrik.

1.3 Tujuan Perancangan

Tujuan perancangan pabrik metil ester dengan proses esterifikasi dari Palm Fatty Acid Distillate (PFAD) ini adalah untuk menerapkan disiplin ilmu

Teknik Kimia, khususnya di bidang perancangan, proses, dan operasi teknik kimia, sehingga memberikan gambaran kelayakan Pra-Rancangan Pabrik ini.

1.4 Manfaat

BAB II

TINJAUAN PUSTAKA

2.1 Kelapa Sawit

Kelapa sawit merupakan tanaman perkebunan / industri yang berupa pohon batang lurus dari famili Palmae. Tanaman tropis yang dikenal sebagai penghasil minyak sayur ini berasal dari Amerika. Brazil dipercaya sebagai tempat dimana pertama kali kelapa sawit tumbuh. Dari tempat asalnya, tanaman ini menyebar ke Afrika, Amerika Equatorial, Asia Tenggara dan Pasifik selatan.

Benih kelapa sawit yang pertama kali ditanam di Indonesia adalah di Kebun Raya pada tahun 1884 yang berasal dari Mauritius (Afrika). Saat itu Johannes Elyas Teysmann yang menjabat sebagai Direktur Kebun Raya. Hasil introduksi ini berkembang dan merupakan induk dari perkebunan kelapa sawit di Asia Tenggara. Pohon induk ini telah mati pada 15 Oktober 1989, tapi anakannya bisa dilihat di Kebun Raya Bogor. Perkebunan kelapa sawit pertama dibangun di Tanahitam, Hulu Sumatera Utara oleh Schadt seorang Jerman pada tahun 1911.

Pulau Sumatra terutama Sumatera Utara, Lampung dan Aceh merupakan pusat penanaman kelapa sawit yang pertama kali terbentuk di Indonesia, namun demikian sentra penanaman ini berkembang ke Jawa Barat (Garut Selatan dan Banten Selatan), Kalimantan Barat dan Timur, Riau, Jambi, serta Irian Jaya. Pada tahun 1995 luas perkebunan kelapa sawit adalah 2,025 juta, dan diperkirakan pada tahun 2005 luas perkebunan menjadi 2,7 juta hektar dengan produksi minyak sebesar 9,9 ton/tahun (MAKSI, 2005).

Produk utama pohon kelapa sawit yang dimanfaatkan adalah tandan buahnya yang menghasilkan minyak dari daging buah dan kernel (inti sawit). Minyak kelapa sawit adalah bahan untuk pembuatan:

a) mentega, minyak goreng dan kue/biskuit.

b) bahan industri tekstil, farmasi, kosmetika, gliserol. c) sabun, deterjen, pomade.

pupuk yang dihasilkan. Ampas inti sawit (bungkil) digunakan untuk makanan ternak, sedangkan batang dan pelepah daun merupakan bahan pembuat particle board.

Beberapa produk dari kelapa sawit yang umum diperdagangkan adalah (MAKSI, 2005) :

1. Minyak Sawit Kasar atau Crude Palm Oil (CPO)

2. Minyak Inti Kelapa Sawit atau Crude Palm Kernel (CPKO) 3. Inti Kelapa Sawit atau Palm Kernel

4. Bungkil Inti Kelapa Sawit atau Palm Kernel Cake 5. Pretreated Palm Oil

6. Refined Bleached Deodorized Palm Oil (RBD Palm Oil) 7. Crude Palm Fatty Acid

8. Crude Palm Olein 9. Preteated Palm Olein 10. RBD Palm Olein 11. Crude Palm Stearin 12. Pretreated Palm Stearin 13. RDB Palm Stearin 14. Palm Acid Oil

15. Crude Palm Kernel Fatty Acid

2.2 Metil Ester

Methil Ester merupakan senyawa organik (ester) yang pada keadaan normal berupa cairan tak berwarna, berbau khas, larut dalam alkohol, khloroform dan eter dan larut terbatas dalam air.

Reaksi pembentukan metil ester dari methanol dan PFAD merupakan reaksi esterifikasi. Reaksi berlangsung bolak-balik. Untuk memperoleh hasil yang optimal dibutuhkan beberapa kondisi sebagai berikut :

2. Salah satu pereaksi dibuat berlebihan karena dengan pereaksi berlebihan reaksi akan bergeser kekanan.

3. Menggunakan katalisator, antara lain H2SO4, HCl dan lain-lain. Katalisator ini berfungsi untuk melepas ion H+ yang akan mengaktifkan gugus karboksilat, sehingga akan terjadi reaksi dengan methanol.

2.3 Proses Pembuatan Metil Ester

Teknologi yang paling banyak digunakan dalam pembuatan Metil Ester adalah pirolisis, mikroemulsifikasi dan esterifikasi (Syah, 2006).

2.3.1 Pirolisis

Pirolisis menunjukkan reaksi dekomposisi termal. Biasanya berlangsung tanpa oksigen. Pirolisis minyak nabati merupakan pilihan akibat adanya garam logam sebagai katalis. Dulunya perlakuan ini sebagai sarana untuk memproduksi bahan bakar darurat selama perang dunia II. Perlakuan ini menghasilkan campuran dari alkana, alkena, alkadiena, aromatik, dan asam karboksilat yang sama dengan bahan bakar diesel hidrokarbon dalam beberapa hal. Cetane number dari minyak nabati dapat ditingkatkan melalui pirolisis asalkan konsentrasi belerang, air, dan endapan dari produknya masih dalam toleransi yang dapat diterima. Namun, menurut standar bahan bakar modern, viskositas bahan bakar tersebut dianggap terlalu tinggi. Abu dan residu karbonnya jauh melebihi nilai diesel fosil.

2.3.2 Mikroemulsifikasi

karbon, dan meningkatkan kekentalan minyak pelumas. Lebih lanjut, mikroemulsifikasi menampilkan nilai pemanasan volumetrik yang lebih rendah dibandingkan dengan bahan bakar diesel hidrokarbon akibat kandungan alkoholnya yang tinggi, dan juga kurang cukup dalam hal jumlah dan perilaku pada suhu dingin (Wikipedia, 2007).

2.3.3 Esterifikasi

Esterifikasi adalah tahap konversi dari asam lemak bebas menjadi ester. Esterifikasi mereaksikan minyak lemak dengan alkohol. Katalis-katalis yang cocok adalah zat berkarakter asam kuat. Asam sulfat, asam sulfonat organik atau resin penukar kation asam kuat merupakan katalis-katalis yang biasa terpilih dalam praktek industrial (Soerawidjaja, 2006). Esterifikasi biasa dilakukan untuk membuat metil ester dari minyak berkadar asam lemak bebas tinggi (berangka-asam ≥ 5 mg-KOH/g). Pada tahap ini, asam lemak bebas akan dikonversikan menjadi metil ester. Tahap esterifikasi biasa diikuti dengan tahap transesterfikasi.

2.4 Hasil Samping Pembuatan Metil Ester Dengan Bantuan Katalis

2.4.1 Sabun

Sabun dapat juga terbentuk selama reaksi berhubung karena adanya reaksi samping dari reaksi transesterifikasi. Mula-mula, etil ester yang terbentuk beraksi dengan air membentuk asam lemak dan etanol, seperti yang ditunjukkan pada gambar 2.7.

Gambar 2.7 Reaksi Pembentukan Asam Lemak dari Etil Ester

Kemudian asam lemak yang terbentuk beraksi dengan katalis sisa (dalam kasus ini berupa KOH) membentuk sabun. Reaksi ini ditampilkan pada gambar 2.8.

Gambar 2.8 Reaksi Pembentukan Sabun

Namun reaksi diatas sulit terjadi karena sedikitnya kadar air dalam sistem. Air yang dapat muncul ini dapat disebabkan oleh tidak murninya alkohol yang digunakan, air yang berasal dari reaktan lain pada awal proses (dari udara), atau bahkan dari tahap pencucian awal (Khan, 2002).

2.5 Seleksi Proses

Kondisi proses yang digunakan dalam pra-rancangan pabrik ini adalah dengan proses esterifikasi. Ester yang digunakan adalah Palm Fatty Acid Distilatte (PFAD). Alasan digunakannya PFAD adalah karena harganya yang

murah.

Pembuatan metil ester yang dilakukan dengan proses esterifikasi memiliki kelebihan diantaranya :

2. Menghasilkan metil ester yang memiliki yield mendekati standard biodisel

3. Menghasilkan produk samping berupa sabun.

2.6 Deskripsi Proses

Bahan baku yang digunakan pada tahap hidrolisis adalah PFAD, asam sulfat dan metanol. PFAD dipompakan ke heater (E-101), tujuannya adalah untuk menaikkan temperatur PFAD. Sementara itu, asam sulfat dan metanol dipompakan ke tangki pencampur (M-101). Kemudian, campuran asam sulfat dan metanol, serta PFAD dipompakan kedalam reaktor esterifikasi yang beroperasi pada temperatur 70oC dengan waktu tinggal 60 menit. Reaktor esterifikasi mereaksikan FFA yang terdapat dalam PFAD dengan metanol menjadi metil ester dan air. Untuk mengantisipasi terjadinya reaksi bolak-balik maka ditambahkan metanol berlebih dan penambahan katalisator. Perbandingan molar metanol : FFA adalah 8 : 1. Setelah keluar dari reaktor esterifikasi kemudian campuran dimasukkan ke unit dekanter (FL-101). Lapisan atas adalah berupa campuran asam sulfat, metanol dan air, sementara lapisan bawah merupakan metil ester, asam lemak dan trigliserida yang terbentuk selama reaksi. Lapisan atas selanjutnya masuk ke Flash Drum (D-101) untuk memisahkan metanol dan asam sulfat. Sementara lapisan bawah dialirkan ke Vaporizer (D-102) untuk memisahkan metanol dari campuran untuk kemudian di kirim ke unit reaktor (R-102) untuk proses netralisasi dengan penambahan NaOH 3 M yang beroperasi pada suhu 65oC dengan waktu tinggal selama 15 menit. Setelah itu, campuran didinginkan di unit cooler (E-104). Kemudian campuran dipompakan ke unit dekanter (FL-102). Lapisan atas adalah berupa metil ester dan trigliserida, sementara lapisan bawah merupakan sabun yang terbentuk selama reaksi.

2.7 Sifat-Sifat Bahan Baku dan Produk

2.7.1 PFAD (Palm Fatty Acid Distillate)

tersedianya PFAD sekitar 0,21 juta ton per tahun di Indonesia, maka bisa dihasilkan metil ester sebesar 0,189 juta ton. Nilai ini setara dengan 3,78 juta ton atau 4.195,8 juta liter biosolar per tahun (jenis B5) (Prihandana dkk, 2007).

Adapun komposisi dari PFAD (Chongkhong, 2007) : 93 % FFA

- Asam palmitat : 45,60% - Asam oleat : 33,30% - Asam linoleat : 7,70% - Asam stearat : 3,80% - Asam laurat : 1,80% - Asam linolenat : 0,80%

Trigliserida : 7%

2.7.2 Metanol (CH3OH)

1. Berat molekul : 32,04 gr/mol

2. Densitas : 0,7918 gr/cm3

3. Titik lebur : -970C 4. Titik didih : 64,70C

5. Titik nyala : 110C

6. Keasaman (pKa) : 15,5 7. Viskositas pada 250C : 0,59 mPa.s 8. Bentuk molekul : tetrahedral 9. Momen dipol (gas) : 1,69 D

2.7.3 Air (H2O)

1. Berat molekul : 18 gr/mol

2. Titik beku : 00C

3. Titik didih : 1000C

5. Viskositas pada 200C : 0,01002 cP 6. Viskositas pada 250C : 0,8937 cP

7. Indeks bias : 1,33

8. Tekanan uap pada 1000C : 760 mmHg 9. Tidak berbau dan tidak berasa

10. Pelarut yang baik untuk senyawa organik 11. Larut dalam alkohol

12. Konstanta ionisasinya kecil

2.7.4 Metil Ester

1. Densitas (150C) : 0,8793 gr/cm3 2. Viskositas (400C) : 4,865 mm2/s 3. Angka asam : 0,33 mg KOH/g

4. Titik nyala : 1810C

5. Residu karbon : 0,07 %b/b

6. Kadar abu : 0,07 %b/b

7. Kadar air : 0,03 %b/b

8. Kadar ester : 99,48 %b/b 9. Temperatur destilasi 95% : 3350C

10. Trigliserida : 0

11. Digliserida : 0,058 %b/b

BAB

III

NERACA MASSA

Hasil perhitungan neraca massa pada pra-rancangan pabrik Metil Ester dari PFAD (palm fatty acid destillate) dengan proses esterifikasi adalah :

Kapasitas produksi : 150.000 ton/tahun atau 18.939,3939 kg/jam

Waktu bekerja / tahun : 330 hari

Satuan operasi : kg/jam

3.1 Heater (E-101)

Tabel 3.1 Neraca Massa Heater (E-101)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 1 Alur 7

PFAD 19.779,7298 19.779,7298

Total 19.779,7298 19.779,7298

3.2 Tangki Pencampur I (M-101)

Tabel 3.2 Neraca Massa Tangki Pencampur (M-101)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 2 Alur 5 Alur 6

Asam Sulfat 305,9544 - 305,9544

Metanol - 16.155,7245 16.155,7245

Air 1,1459 91,6735 92,8194

3.3 Reaktor Esterifikasi (R-101)

Tabel 3.3 Neraca Massa Reaktor Esterifikasi (R-101)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 6 Alur 7 Alur 8

PFAD - 19.779,7298 -

Asam Sulfat 305,9544 - 305,9544

Metanol 16.155,7245 - 14.323,1104

FFA - - 395,5945

Trigeliserida - - 1.384,581

Metil ester - - 16.309,1296

Air 92,8194 - 1.213,9872

Total 36.334,2281 36.334,2281

3.4 Dekanter I (FL-101)

Tabel 3.4 Neraca Massa Dekanter I (FL-101)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 8 Alur 9 Alur 10

Asam Sulfat 305,9544 - 305,9544

Metanol 14.323,1104 14,3231 14.308,7872

FFA 395,5945 395,5945 -

Trigeliserida 1.384,581 1.384,581 -

Metil ester 16.309,1296 16.309,1296 -

Air 1.213,9872 - 1.213,9872

3.5 Flash Drum (D-101)

Tabel 3.5 Neraca Massa Flash Drum (D-101)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 11 Alur 12 Alur 13

Asam Sulfat 305,9544 1,8357 304,1187

Metanol 14.308,7872 13.787,9473 520,8399

Air 1.213,9872 36,9052 1.177,082

Total 15.828,7288 15.828,7288

3.6 Vaporizer (D-102)

Tabel 3.6 Neraca Massa Evaporator (D-102)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 15 Alur 14 Alur 16

Metanol 14,3231 14,3231 -

FFA 395,5945 - 395,5945

Trigeliserida 1.384,581 - 1.384,581

Metil ester 16.309,1296 - 16.309,1296

Total 18.103,6282 18.103,6282

3.7 Reaktor Netralisasi (R-202)

Tabel 3.7 Neraca Massa Reaktor Netralisasi (R-202)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 16 Alur 19 Alur 20

Metil ester 16.309,1296 - 16.309,1296

Teligeriserida 1.384,581 - 1.384,581

FFA 395,5945 - -

NaOH - 63,5958 -

Air - 529,965 558,581

Total 18.782,2148 18.782,2148

3.8 Cooler (E-104)

Tabel 3.8 Neraca Massa Cooler (E-104)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 20 Alur 21

Metil Ester 16.309,1296 16.309,1296

Trigeliserida 1.384,581 1.384,581 Sabun 528,9232 528,9232

Air 558,581 558,581

Total 18.322,0245 18.322,0245

3.9 Dekanter II (FL-201)

Tabel 3.9 Neraca Massa Dekanter II (FL-201)

Masuk (kg/jam) Keluar (kg/jam) Komponen

Alur 21 Alur 22 Alur 23

Metil ester 16.309,1296 - 16.309,1296

Trigeliserida 1.384,581 - 1.384,581

Sabun 528,9232 528,9232 -

Air 558,581 558,581 -

BAB IV

NERACA PANAS

Basis perhitungan : 1 jam operasi Satuan operasi : kJ/jam Temperatur basis : 25oC

4.1 Heater1 (E-101)

Tabel 4.1 Neraca Panas Heater 1 (E-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 197.773,5123 -

Produk - 1.778.799,648

Steam 1.581.026,136 -

Total 1.778.799,648 1.778.799,648

4.2 Reaktor Esterifikasi (R-101)

Tabel 4.2 Neraca Panas Reaktor Esterifikasi (R-101)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.988.014,934 -

Produk - 5.084.042,63

Steam 3.096.027,772 -

4.3 Heater 2 (E-102)

Tabel 4.3 Neraca Panas Heater 2 (E-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 3.477.078,894 -

Produk - 5.450.364,57

Steam 1.973.285,676

Total 5.450.364,57 5.450.364,57

4.4 Heater3 (E-103)

Tabel 4.4 Neraca Panas Heater 3 (E-103)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.607.127,006 -

Produk - 1.965.524,817

Steam 358.397,811

Total 1.965.524,817 1.965.524,817

4.5 Reaktor Netralisasi (R-102)

Tabel 4.5 Neraca Panas Reaktor Netralisasi (R-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.961.902,958 -

Produk - 1.882.402,046

Air Pendingin 120.807,8257

4.6 Cooler (E-104)

Tabel 4.6 Neraca Panas Cooler 2 (E-104)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.882.402,046 -

Produk - 663.651,6391

Air Pendingin - 1.218.750,407

Total 1.882.402,046 1.882.402,046

4.7 Vaporizer (D-102)

Tabel 4.7 Neraca Panas Vaporizer (D-102)

Alur masuk (kJ/jam) Alur keluar (kJ/jam)

Umpan 1.965.524,817 -

Produk - 2.621.310,066

Steam 655.785,2494 -

BAB V

SPESIFIKASI PERALATAN

5.1Tangki Penyimpanan PFAD (T-101)

Fungsi : menyimpan PFAD untuk kebutuhan selama 15 hari Bentuk : silinder dengan alas datar dan tutup datar

Bahan konstruksi : Carbon Steel SA-285 grade C Jumlah : 10 unit

Kapasitas : 824,2132 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Diameter = 7,4865m

Tinggi = 22,4595 m

Tebal = 1 in

5.2Tangki Penyimpanan Asam Sulfat (T-102)

Fungsi : menyimpan H2SO4 untuk kebutuhan selama 15 hari Bentuk : silinder vertikal dengan dasar datar dan tutup ellipsoidal Bahan konstruksi : Stainless steel, SA–240, Grade A, type 410

Jumlah : 1 unit Kapasitas : 72,565 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Diameter = 3,0781 m

Tinggi = 9,2344 m

5.3Tangki Penyimpanan CH3OH (T-103)

Fungsi : menyimpan CH3OH untuk kebutuhan selama 15 hari Bentuk : silinder vertikal dengan dasar datar dan tutup ellipsoidal Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 6 unit

Kapasitas : 1454,2362 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Diameter = 10,3556 m

Tinggi = 15,5333 m

Tebal = 1 in

5.4Tangki Penyimpanan Air (T-104)

Fungsi : menyimpan air untuk kebutuhan selama 30 hari Bentuk : silinder dengan alas datar dan tutup datar Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 460,0021 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Diameter = 5,8004 m

Tinggi = 17,4012 m

Tebal = ½ in

5.5Tangki Penyimpanan Asam Sulfat (T-105)

Fungsi : menyimpan H2SO4 dari flash vaporizer (D-101)

Jumlah : 1 unit Kapasitas : 300,4550 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Diameter = 6,1219 m

Tinggi = 9,1829 m

Tebal = ½ in

5.6Tangki Penyimpanan Sabun (T-106)

Fungsi : menyimpan sabun dari Dekanter (FL-102) Bentuk : silinder dengan alas datar dan tutup datar Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 1 unit Kapasitas : 847,5309 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Diameter = 8,9591 m

Tinggi = 13,4387 m

Tebal = ½ in

5.7Tangki Penyimpanan Metil Ester (T-107)

Fungsi : menyimpan biodiesel selama 15 hari Bentuk : silinder dengan alas datar dan tutup datar Bahan konstruksi : Carbon Steel SA-285 grade C

Jumlah : 8 unit

Kapasitas : 1093,2041 m3 Kondisi penyimpanan:

Temperatur = 30°C

Kondisi fisik

Diameter = 7,7405 m

Tinggi = 23,2216 m

Tebal = 1 in

5.8 Pompa 1 (J-101)

Fungsi : Memompa PFAD ke reaktor Esterifikasi (R-101) sekaligus

menaikkan tekanan PFAD Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 0,0064 m3/s Daya motor : 1,5 hp

5.9 Pompa 2 (J-102)

Fungsi : Memompa Asam Sulfat ke Tangki Pencampur (T-101) sekaligus menaikkan tekanan Asam Sulfat

Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 0,000031 m3/s Daya motor : ½ hp

5.10 Pompa 3 (J-103)

Fungsi : Memompa metanol ke Tangki Pencampur (T-101) sekaligus

menaikkan tekanan metanol Jenis : reciprocating piston pump

Jumlah : 1 unit

5.11 Pompa 4 (J-104)

Fungsi : Memompa campuran metanol dan asam sulfat ke Reaktor Esterifikasi (R-101) sekaligus menaikkan tekanannya Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 0,0056 m3/s Daya motor : ¼ hp

5.12 Pompa 5 (J-105)

Fungsi : Memompa campuran metanol dan asam sulfat dari dekanter

ke heater (E-102) sekaligus menaikkan tekanannya Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 0,0053 m3/s Daya motor : 1,25 hp

5.13 Pompa 6 (J-106)

Fungsi : Memompa campuran metanol, metil ester, tligeriserida dan

FFA ke Heater (E-103) sekaligus menaikkan tekanannya Jenis : reciprocating piston pump

Jumlah : 1 unit

5.14 Pompa 7 (J-107)

Fungsi : Memompa campuran metanol, metil ester, tligeriserida dan

FFA ke Reaktor (R-102) sekaligus menaikkan tekanannya Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 0,006 m3/s Daya motor : 0,5 hp

5.15 Pompa 8 (J-108)

Fungsi : Memompa air ke tangki Pencampur (M-102) dan menaikkan

tekanan air

Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 1,4785E-04 m3/s Daya motor : 1/20 hp

5.16 Pompa 9 (J-109)

Fungsi : Memompa Larutan NaOH ke Reaktor (R-102) sekaligus menaikkan tekanannya

Jenis : reciprocating piston pump

Jumlah : 1 unit

Bahan konstruksi : commercial Steel Kapasitas : 0,0001 m3/s Daya motor : 1/20 hp

5.17 Pompa 10 (J-110)

Jumlah : 1 unit Bahan konstruksi : commercial Steel Kapasitas : 0,0056 m3/s Daya motor : 1 hp

5.19 Gudang Penyimpanan NaOH (F-101)

Fung si : Te mp a t me nyimp a n Na O H untuk ke b utuha n

120 ha ri

Be ntuk : Prisma se g i e mp a t b e ra tura n

Ba ha n ko nstruksi : Be to n

Jumlah : 1 unit Kapasitas : 85,9886 m3 Kondisi penyimpanan:

Temperatur = 30°C

Tekanan = 1 atm = 14,696 psia Kondisi fisik

Panjang = 6,0692 m

Tinggi = 3,0346 m

Lebar = 6,0692 m

5.20 Bucket Elevator (BE-101)

Fungsi : mengangkut NaOH dari gudang bahan baku ke

tangki

Pencampur 2 (M-102)

Jenis : Spaced-Bucket Centrifugal-Discharge Elevator Bahan : Malleable-iron

Jumlah : 1 unit

Kapasitas : 71,2272 kg/jam Kondisi penyimpanan:

Temperatur = 30°C

Kondisi fisik

Tinggi = 7,62 m

Lebar = 0,1778 m

Daya = 1/20 Hp

5.21 Tangki Pencampur 1 (M-110)

Fungsi : untuk mencampurkan CH3OH dan Asam Sulfat sebelum diumpankan ke reaktor

Bentuk : tangki silinder Vertikal berpengaduk marine propeller tiga daun dengan tutup berbentuk

ellipsoidal

Bahan konstruksi : Stainless steel, SA–240, Grade A, type 410 Jumlah : 1 unit

Kapasitas : 14,3769 m3 Kondisi penyimpanan

Temperatur : 100oC Tekanan : 1 atm

Kondisi fisik Silinder

Diameter : 2,8 m Tinggi : 2,8 m Tebal : 3/16 in Tutup

Diameter : 2,4208 m Tinggi : 0,7 m Tebal : 3/16 in Pengaduk

Jenis : Marine propeller tiga daun Jumlah baffle : 4 buah

5.22 Tangki Pencampur 2 (M-102)

Fungsi : untuk melarutkan NaOH dan Air sebelum diumpankan ke reaktor (R-102)

Bentuk : tangki silinder Vertikal berpengaduk marine propeller tiga daun dengan tutup berbentuk

ellipsoidal

Bahan konstruksi : Stainless steel, SA–240, Grade A, type 410 Jumlah : 1 unit

Kapasitas : 0,3749 m3 Kondisi penyimpanan

Temperatur : 100oC Tekanan : 1 atm

Kondisi fisik Silinder

Diameter : 0,7817 m Tinggi : 0,9771 m Tebal : 5/8 in Tutup

Diameter : 0,7817 m Tinggi : 0,1954 m Tebal : 5/8 in Pengaduk

Jenis : Marine propeller tiga daun Jumlah baffle : 4 buah

Diameter : 0,2606 m Daya motor : 1/20 Hp

5.23 Flash Drum (D-101)

Fungsi : Menguapkan air dan asam sulfat dari campuran Asam

Bentuk : Silinder tegak dengan tutup atas dan bawah ellipsoidal

Bahan : Carbon steel, SA – 283, Gr.C Jumlah : 1 unit

Kapasitas : 4.293,3845 m3 Kondisi operasi

Temperatur : 100oC Tekanan : 1 atm

Kondisi fisik Shell

Tinggi : 14,8411 m Diameter : 11,1308 m Tebal : 1½ in Head

Diameter : 11,1308 m Panjang : 2,7827 m Tebal : 1½ in

5.24 Vaporizer (D-102)

Fungsi : untuk menghilangkan sisa air dan methanol pada campuran methanol, metil ester, Trigeliserida dan FFA

Bentuk : silinder vertikal dengan alas dan tutup ellipsoidal Bahan konstruksi : Carbon steel SA-283 grade C

Jumlah : 1 unit

Kapasitas : 1.239,1598 m3 Kondisi operasi

Temperatur : 100oC Tekanan : 1 atm

Kondisi fisik Shell

Diameter : 9,5129 m Tebal : 3/8 in Tutup dan Alas

Diameter : 9,5129 m Tebal : 3/8 in Jumlah Tube : 21 buah.

5.25 Heater 1 (E-101)

Fungsi : menaikkan temperatur air sebelum dimasukkan ke reaktor 1 (R-101)

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit Diameter tube : 1 in OD Jenis tube : 18 BWG Panjang tube : 12 ft

Pass : 2

Pitch (PT) : 1 1/4 in triangular pitch

5.26 Heater 2 (E-102)

Fungsi : menaikkan temperatur air sebelum dimasukkan ke

Flash drum (D-101)

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit Diameter tube : 1 in OD Jenis tube : 18 BWG Panjang tube : 12 ft

Pass : 2

5.27 Heater 3 (E-103)

Fungsi : menaikkan temperatur air sebelum dimasukkan ke

Vaporizer (D-102)

Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit Diameter tube : 1 in OD Jenis tube : 18 BWG Panjang tube : 12 ft

Pass : 2

Pitch (PT) : 1 1/4 in triangular pitch

5.28 Cooler 1 (E-101)

Fungsi : Menurunkan temperatur caira sebelum dimasukkan

ke Dekanter II (FL-102) Jenis : 1-2 shell and tube exchanger Bahan konstruksi : Carbon Steel

Jumlah : 1 unit Diameter tube : 3/4 in OD Jenis tube : 18 BWG Panjang tube : 12 ft

Pass : 2

Pitch (PT) : 1 in triangular pitch

5.30 Kompressor 1 (JE-101)

Fungsi : menaikkan tekanan produk gas dari separator

(M-101).

Jenis : Reciprocating compressor Jumlah : 1 unit dengan 1 stages Efisiensi kompresor ( ) : 75 %

Laju alir massa komponen : F = 13.825,6882 kg/jam Tekanan awal komponen : P1 = 1,01325 bar

Tekanan akhir komponen : P2 = 2,0265 bar

Daya : 275 hp

5.31 Kompressor 2 (JE-102)

Fungsi : menaikkan tekanan produk gas dari separator

tekanan tinggi sebelum dimasukkan ke tangki

matanol.

Jenis : Reciprocating compressor Jumlah : 1 unit dengan 1 stages Efisiensi kompresor ( ) : 75 %

Laju alir massa komponen : F = 14,3231 kg/jam Tekanan awal komponen : P1 = 1,01325 bar

Tekanan akhir komponen : P2 = 2,0265 bar

Daya : 1/4 hp

5.32 Dekanter I (FL-101)

Fungsi : memisahkan metal ester, asam lemak dan trigliserida

dengan air, methanol dan asam sulfat. Jenis : continuous gravity decanter

Bentuk : silinder horizontal

Jumlah : 1 unit Kapasitas : 51,5776 m3 Kondisi operasi

Temperatur : 30oC Tekanan : 1 atm Kondisi fisik

Diameter : 2,7005 m Panjang : 8,1014 m Tebal : 1/8 in

5.33 Dekanter II (FL-102)

Fungsi : memisahkan biodiesel dengan sabun dan air. Jenis : continuous gravity decanter

Bentuk : silinder horizontal

Bahan konstruksi : carbon steel SA-285 grade c

Jumlah : 1 unit

Kapasitas : 2,0685 m3 Kondisi operasi

Temperatur : 30oC Tekanan : 1 atm Kondisi fisik

Diameter : 0,9243 m Panjang : 2,7730 m Tebal : 2 in

5.35 Reaktor Esterifikasi (R-101)

Fungsi : tempat berlangsungnya reaksi antara PFAD, metanol dan H2SO4. Jenis : reaktor berpengaduk marine propeller tiga daun dengan tutup

Ellipsoidal, serta dilengkapi dengan jacket pemanas.

Bahan konstruksi : Carbon steel, SA – 283 Gr.C

Kapasitas : 26,9169 m3

Kondisi operasi:

Kondisi fisik : Silinder

- Diameter : 3,086 m - Tinggi : 3,086 m - Tebal : 3/16 in Tutup

- Diameter : 3,086 m - Tinggi : 0,7715 m - Tebal : 3/16 in Daya motor pengaduk : 10 hp Spesifikasi jacket pemanas

Diameter dalam jacket : 3,0956 m Diameter luar jacket : 3,1051 m Luas yang dilalui steam : 1,8253 m2

5.36 Reaktor Netralisasi (R-102)

Fungsi : tempat berlangsungnya reaksi antara FFA, NaOH dan Air.

Jenis : reaktor berpengaduk marine propeller tiga daun dengan tutup Ellipsoidal.

Bahan konstruksi : Carbon steel, SA – 283 Gr.C Kapasitas : 6,3863 m3

Kondisi operasi:

Suhu (T) : 65 oC Tekanan (P) : 1 atm Kondisi fisik :

Silinder

- Diameter : 1,9105 m - Tinggi : 1,9105 m - Tebal : 3/16 in Tutup

Daya motor pengaduk : 1/20 hp

BAB VI

INSTRUMENTASI DAN KESELAMATAN KERJA

6.1 Instrumentasi

Alat instrumentasi merupakan salah satu bagian yang paling penting dalam suatu pabrik. Instrumentasi adalah rangkaian peralatan yang dipakai di dalam suatu proses kontrol untuk mengatur jalannya proses agar diperoleh hasil sesuai dengan yang diharapkan. Dengan adanya alat kontrol maka dapat diketahui dan dikorelasi segala kesalahan ataupun penyimpangan proses yang mungkin terjadi.

Fungsi instrumentasi adalah sebagai penunjuk (indicator), pencatat (recorder), pengontrol (controller), dan pemberi tanda bahaya (alarm). Peralatan instrumentasi biasanya bekerja dengan tenaga mekanis atau tenaga listrik dan pengontrolannya dapat dilakukan secara manual ataupun otomatis. Penggunaan instrumen pada suatu peralatan proses tergantung pada pertimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumen juga harus ditentukan apakah alat-alat tersebut dipasang di atas papan instrumen dekat peralatan proses (kontrol manual) atau disatukan di dalam suatu ruang kontrol pusat (control room) yang dihubungkan dengan bangsal peralatan (kontrol otomatis).

Alat-alat kontrol yang biasa dipakai pada peralatan proses antara lain : 1. Temperature Controller (TC), yaitu alat untuk mengetahui suhu aliran atau

suhu operasi suatu alat dan dapat mengendalikan suhu operasi sesuai dengan kondisi yang diinginkan.

2. Pressure Controller (PC), yaitu alat untuk mengetahui tekanan suatu aliran dan tekanan pada peralatan yang sedang beroperasi dan sebagai alat untuk mengendalikan tekanan operasi sesuai yang diinginkan.

4. Level Controller (LC), yaitu alat untuk mengendalikan tinggi cairan dalam suatu alat sehingga tidak melebihi yang diinginkan.

Secara umum, kerja dari alat-alat instrumentasi dapat dibagi dua bagian yaitu operasi secara manual dan operasi secara otomatis. Penggunaan instrumen pada suatu peralatan proses bergantung pada petimbangan ekonomis dan sistem peralatan itu sendiri. Pada pemakaian alat-alat instrumentasi juga harus ditentukan apakah alat-alat itu dipasang pada peralatan proses (manual control) atau disatukan dalam suatu ruang kontrol yang dihubungkan dengan bagian peralatan (automatic control).

Hal-hal yang diharapkan dari pemakaian alat-alat instrumentasi adalah: Kualitas produk dapat diperoleh sesuai dengan yang diinginkan

Pengoperasian sistem peralatan lebih mudah Sistem kerja lebih efisien

Penyimpangan yang mungkin terjadi dapat diketahui dengan cepat

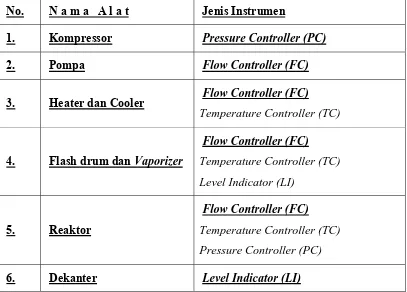

[image:46.595.110.517.460.752.2]Penggunaan instrumentasi pada pra rancangan pabrik pembuatan Metil Ester dengan proses esterifikasi dapat dilihat pada tabel berikut.

Tabel 6.1 Daftar penggunaan instrumentasi pada pra rancangan pabrik pembuatan Metil Ester

No. N a m a A l a t Jenis Instrumen

1. Kompressor Pressure Controller (PC)

2. Pompa Flow Controller (FC)

3. Heater dan Cooler Flow Controller (FC)

Temperature Controller (TC)

4. Flash drum dan Vaporizer

Flow Controller (FC)

Temperature Controller (TC)

Level Indicator (LI)

5. Reaktor

Flow Controller (FC)

Temperature Controller (TC)

Pressure Controller (PC)

7. Tangki Level Indicator (LI)

Contoh jenis-jenis instrumentasi yang digunakan pada pra rancangan pabrik pembuatan Metil Ester :

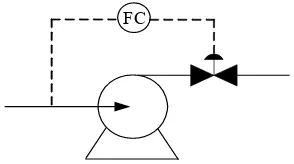

1. Pompa

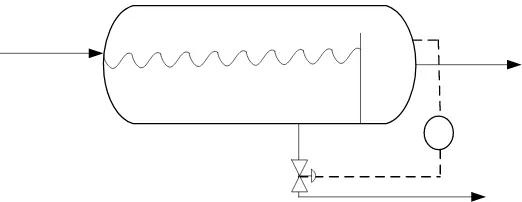

[image:47.595.255.402.432.514.2]Variabel yang dikontrol pada pompa adalah laju aliran (flow rate). Untuk mengetahui laju aliran pada pompa dipasang flow control (FC). Jika laju aliran pompa lebih besar dari yang diinginkan maka secara otomatis katup pengendali (control valve) akan menutup atau memperkecil pembukaan katup.

Gambar 6.1 Instrumentasi pada pompa

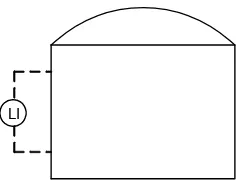

2. Tangki bahan baku, tangki pencampur, dan tangki produk

Tangki dapat berfungsi untuk tempat penyimpanan atau penampungan zat cair. Pada tangki ini dilengkapi dengan level indicator (LI) yang berfungsi untuk mengontrol ketinggian cairan di dalam tangki. Prinsip kerja dari level indicator (LI) ini adalah dengan menggunakan pelampung (floater) sehingga isi tangki dapat terlihat dari posisi jarum penunjuk di luar tangki yang digerakkan oleh pelampung. Pengontrolan ketinggian permukaan cairan ini dilakukan dengan mengatur laju cairan yang masuk atau keluar dari tangki.

TC FC

LC Steam masuk

Kondensat keluar

[image:48.595.245.364.128.219.2]PI

Gambar 6.2 Instrumentasi pada tangki

3. Reaktor

Reaktor adalah alat tempat berlangsungnya reaksi kimia antara bahan-bahan yang digunakan. Pada reaktor dilengkapi sensing elemen yang peka terhadap perubahan suhu, sehingga suhu dalam reaktor dapat dilihat pada indikator temperatur. Reaksi yang berlangsung pada reaktor merupakan reaksi endotermis atau reaksi yang membutuhkan panas. Oleh karena itu, untuk menjaga agar suhu operasi konstan pada 100 0C dibutuhkan steam yang dialirkan dalam koil pemanas. Jika suhu terlalu rendah maka secara otomatis valve yang terdapat pada aliran steam akan terbuka sehingga suhu dalam reaktor dapat dijaga. Untuk menjaga agar laju alir bahan masuk sesuai dengan yang diinginkan digunakan flow control (FC). Dan agar tekanan dalam reaktor bertahan pada 1 atm digunakan pressure control (PC). Untuk mengendalikan ketinggian cairan dalam reaktor digunakan level control (LC) dengan tujuan agar tidak terjadi kelebihan muatan.

Gambar 6.3 Instrumentasi pada reaktor 4. Heater dan Cooler

Gambar 6.4 Instrumentasi Heater dan Cooler

Instrumentasi pada heater, kondenser, reboiler, dan cooler mencakup temperature controller (TC) yang berfungsi untuk mengatur temperatur bahan

keluaran heater dan cooler dengan mengatur bukaan katup steam atau air pendingin masuk.

[image:49.595.240.402.403.492.2]5. Kompresor

Gambar 6.5 Instrumentasi Kompresor

Instrumentasi pada kompresor mencakup flow controller (FC) dan pressure controller (PC). Flow controller (FC) berfungsi untuk mengatur laju

alir bahan dalam pipa dengan mengatur bukaan katup aliran bahan. Pressure controller (PC) berfungsi untuk mengatur tekanan bahan dalam pipa dengan

mengatur bukaan katup aliran bahan.

6. Dekanter

TC

LC FC

[image:50.595.193.454.160.261.2]Pengontrolan ketinggian permukaan cairan ini dilakukan dengan mengatur laju cairan yang masuk atau keluar dari dekanter.

Gambar 6.6 Instrumentasi pada dekanter

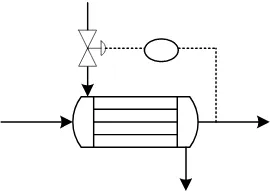

7. Flash Drum (D-101) dan Evaporator (D-102)

Gambar 6.7 Instrumentasi pada separator flash drum dan Evaporator

6.2 Keselamatan Kerja Pabrik

Keselamatan kerja adalah suatu usaha untuk mencegah terjadinya kecelakaan, cacat ataupun kematian. Keselamatan kerja dan keamanan pabrik merupakan faktor yang perlu diperhatikan secara serius. Keselamatan kerja merupakan jaminan perlindungan bagi keselamatan karyawan dari bahaya cacat jasmani dan kematian. Dalam hubungan ini bahaya yang dapat timbul dari mesin, bahan baku dan produk, sifat zat, serta keadaan tempat kerja harus mendapat perhatian yang serius sehingga dapat dikendalikan dengan baik untuk menjamin kesehatan karyawan.

Makin tinggi tingkat keselamatan kerja dari suatu pabrik makin meningkat pula aktivitas kerja para karyawan. Hal ini disebabkan karena keamanan kerja sudah terjamin dan suasana kerja yang menyenangkan. Untuk mencapai hal tersebut adalah menjadi tanggung jawab dan kewajiban para perancang untuk merencanakannya sehingga bangunan yang dirancang dengan baik akan menciptakan rasa aman bagi para pekerja. Dengan adanya keselamatan kerja berarti para pekerja pabrik dan lingkungan sekitarnya dapat terhindar dari bahaya.

Untuk menjamin keselamatan kerja, maka dalam perencanaan suatu pabrik perlu diperhatikan beberapa hal, yaitu :

Lokasi pabrik

Sistem pencegahan kebocoran Sistem perawatan

Sistem penerangan

Sistem penyimpanan material dan perlengkapan Sistem pemadam kebakaran

Tidak boleh merokok atau makan

Tidak boleh minum minuman keras (beralkohol) selama bertugas.

Pada pra rancangan pabrik pembuatan Metil Ester ini, usaha-usaha pencegahan terhadap bahaya-bahaya yang mungkin terjadi dilakukan dengan cara :

1. Pencegahan terhadap kebakaran

Memasang sistem alarm pada tempat yang strategis dan penting, seperti power station, laboratorium dan ruang proses.

Mobil pemadam kebakaran harus selalu dalam keadaan siap siaga di fire station.

Fire hydrant ditempatkan di daerah storage, proses, dan perkantoran.

Fire extinguisher disediakan pada bangunan pabrik untuk memadamkan

api yang relatif kecil.

Gas detector dipasang pada daerah proses, storage, dan daerah perpipaan

dan dihubungkan dengan gas alarm di ruang kontrol untuk mendeteksi kebocoran gas.

Smoke detector ditempatkan pada setiap sub-stasiun listrik untuk

mendeteksi kebakaran melalui asapnya. 2. Memakai peralatan perlindungan diri

Di dalam pabrik disediakan peralatan perlindungan diri, seperti : Pakaian kerja

Pakaian luar dibuat dari bahan-bahan seperti katun, wol, serat, sintetis, dan asbes. Pada musim panas sekalipun tidak diperkenankan bekerja dengan keadaan badan atas terbuka.

Sepatu pengaman

Sepatu harus kuat dan harus dapat melindungi kaki dari bahan kimia dan panas. Sepatu pengaman bertutup baja dapat melindungi kaki dari bahaya terjepit. Sepatu setengah tertutup atau bot dapat dipakai tergantung pada jenis pekerjaan yang dilakukan.

Topi pengaman

bekerja dengan pipa-pipa yang letaknya lebih tinggi dari kepala, maupun tangki-tangki serta peralatan lain yang dapat bocor.

Sarung tangan

Dalam menangani beberapa bahan kimia yang bersifat korosif, maka para operator diwajibkan menggunakan sarung tangan untuk menghindari hal-hal yang tidak diinginkan.

Masker

Berguna untuk memberikan perlindungan terhadap debu-debu yang berbahaya ataupun uap bahan kimia agar tidak terhirup.

3. Pencegahan terhadap bahaya mekanis

Sistem ruang gerak karyawan dibuat cukup luas dan tidak menghambat kegiatan kerja karyawan.

Alat-alat dipasang dengan penahan yang cukup kuat. 4. Pencegahan terhadap bahaya listrik

Setiap instansi dan alat-alat listrik harus diamankan dengan pemakaian sekering atau pemutus hubungan arus listrik secara otomatis lainnya.

Sistem perkabelan listrik harus dipasang secara terpadu dengan tata letak pabrik, sehingga jika ada perbaikan dapat dilakukan dengan mudah.

5. Menerapkan nilai-nilai disiplin bagi karyawan

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan dan mematuhi setiap peraturan dan ketentuan yang diberikan. Setiap kecelakaan kerja atau kejadian yang merugikan segera dilaporkan

ke atasan.

Setiap karyawan harus saling mengingatkan akan perbuatan yang dapat menimbulkan bahaya.

Setiap ketentuan dan peraturan harus dipatuhi. 6. Penyediaan poliklinik di lokasi pabrik

Poliklinik disediakan untuk tempat pengobatan akibat terjadinya kecelakaan secara tiba-tiba, misalnya menghirup gas beracun, patah tulang, luka terbakar pingsan/syok dan lain sebagainya.

Mematikan seluruh kegiatan pabrik, baik mesin maupun listrik.

Mengaktifkan alat pemadam kebakaran, dalam hal ini alat pemadam kebakaran yang digunakan disesuaikan dengan jenis kebakaran yang terjadi, yaitu :

Instalasi pemadam dengan air

Untuk kebakaran yang terjadi pada bahan berpijar seperti kayu, arang, kertas, dan bahan berserat. Air ini dapat disemprotkan dalam bentuk kabut. Sebagai sumber air, biasanya digunakan air tanah yang dialirkan melalui pipa-pipa yang dipasang pada instalasi-instalasi tertentu di sekitar areal pabrik. Air dipompakan dengan menggunakan pompa yang bekerja dengan instalasi listrik tersendiri, sehingga tidak terganggu apabila listrik pada pabrik dimatikan ketika kebakaran terjadi.

Instalasi pemadam dengan CO2

CO2 yang digunakan berbentuk cair dan mengalir dari beberapa tabung gas yang bertekanan yang disambung secara seri menuju nozel-nozel. Instalasi ini digunakan untuk kebakaran dalam ruang tertutup, seperti pada tempat tangki penyimpanan dan juga pemadam pada instalasi listrik.

Keselamatan kerja yang tinggi dapat dicapai dengan penambahan nilai-nilai disiplin bagi para karyawan, yaitu :

Setiap karyawan bertugas sesuai dengan pedoman-pedoman yang diberikan.

Setiap peraturan dan ketentuan yang ada harus dipenuhi.

Setiap kecelakaan atau kejadian yang merugikan harus segera dilaporkan kepada pimpinan.

Dilakukan kontrol secara periodik terhhadap sseluruh alat instalasi pabrik oleh petugas perawatan.

BAB VII

UTILITAS

Dalam suatu pabrik, utilitas merupakan unit penunjang utama dalam memperlancar jalannya proses produksi. Oleh karena itu, segala sarana dan prasarananya harus dirancang sedemikian rupa sehingga dapat menjamin kelangsungan operasi suatu pabrik.

Berdasarkan kebutuhannya, utilitas pada pabrik pembuatan Metil Ester adalah sebagai berikut:

1. Kebutuhan uap (steam) 2. Kebutuhan air

3. Kebutuhan bahan kimia 4. Kebutuhan bahan bakar 5. Kebutuhan listrik 6. Unit pengolahan limbah

7.1 Kebutuhan Uap (Steam)

Uap digunakan dalam pabrik sebagai media pemanas. Kebutuhan uap pada pabrik pembuatan biodiesel dapat dilihat pada tabel di bawah ini.

Tabel 7.1 Kebutuhan Uap Sebagai Media Pemanas

Nama alat Jumlah Uap (Kg/jam)

E-101 590,8169

R-101 434,2429

E-102 737,4012

Steam yang digunakan adalah saturated steam dengan temperatur 100oC dan tekanan 1 atm. Jumlah total steam yang dibutuhkan adalah 2.539,1203 kg/jam. Tambahan untuk faktor keamanan diambil sebesar 30%.

Maka:

Total steam yang dibutuhkan = 1,3 × 2.539,1203 kg/jam = 3.330,8564 kg/jam

Diperkirakan 80% kondensat dapat digunakan kembali, sehingga Kondensat yang digunakan kembali = 80% × 3.330,8564 kg/jam

= 2640,6851 kg/jam

Kebutuhan tambahan untuk ketel uap = 20% × 3.330,8564 kg/jam = 666,1713 kg/jam

7.2 Kebutuhan Air

Dalam proses produksi, air memegang peranan penting, baik untuk kebutuhan proses maupun kebutuhan domestik.

Kebutuhan air pada pabrik pembuatan Metil Ester ini adalah sebagai berikut: Air untuk umpan ketel uap = 666,1713 kg/jam

Air pendingin

Cooler (E-104) = 14.578,3541 kg/jam

Reaktor Netralisai (R-102) = 1.445,0696 kg/jam Total = 16.023,4241 kg/jam

Air pendingin bekas dapat digunakan kembali setelah didinginkan pada menara pendingin air (water cooling tower). Dengan menganggap terjadi kehilangan air selama proses sirkulasi, maka tambahan air yang diperlukan adalah jumlah air yang hilang karena penguapan, drift loss, dan blow down (Perry, 1997). Air yang hilang karena penguapan dapat dihitung dengan persamaan :

We = 0,00085 Wc (T2 – T1) (Pers. 12-10, Perry, 1997)

Di mana :

Wc = jumlah air pendingin yang diperlukan = 16.023,4241 kg/jam T1 = temperatur air pendingin masuk = 30 °C = 86 °F

We = 0,00085 x 10.682,2762 x (104 0F-78,8 0F) = 228,8144 kg/jam

Air yang hilang karena drift loss biasanya 0,1 – 0,2 % dari air pendingin yang masuk ke menara air (Perry, 1997). Ditetapkan drift loss 0,2 %, maka:

Wd = 0,002 x 228,8144 = 45,7629 kg/jam

Air yang hilang karena blowdown bergantung pada jumlah siklus sirkulasi air pendingin, biasanya antara 3 – 5 siklus (Perry, 1997). Ditetapkan 5 siklus, maka:

1 S

W

W e

b

(Pers, 12-12, Perry,

1997)

Wb =

1 5 228,8144

= 57,2036 kg/jam Air pendingin yang hilang = We + Wd + Wb

= 228,8144 + 45,7629 + 57,2036 = 331,7809 kg/jam

Sehingga air tambahan yang diperlukan = 331,7809 kg/jam

Kebutuhan air proses

Kebutuhan air proses = 529,965 kg/jam

Air untuk berbagai kebutuhan diperkirakan : Perhitungan kebutuhan air domestik:

Menurut Metcalf et.al. (1991) kebutuhan air domestik untuk tiap orang/shift

adalah 40-100 liter/hari. Diambil 100 liter/hari ×

jam hari 24

1

= 4,16 ≈ 4 liter/jam

ρair = 1000 kg/m3 = 1 kg/liter Jumlah karyawan = 273 orang

Perkiraan pemakaian air untuk berbagai kebutuhan ditunjukkan pada tabel 7.3.

Tabel 7.2 Pemakaian Air Untuk Kebutuhan Domestik

Kebutuhan Jumlah air (kg/jam)

Kantor 1.092 Laboratorium 58 Kantin dan tempat ibadah 100

Poliklinik 58 Total 1.308

Sehingga total kebutuhan air yang memerlukan pengolahan awal adalah: = 666,1713 + 331,7809 + 529,965 + 1308

= 2835,9172 kg/jam

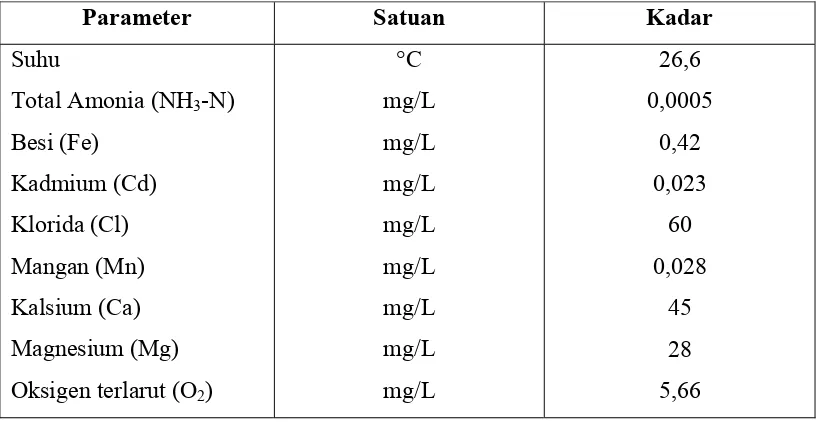

Sumber air untuk pabrik pembuatan Metil Ester ini berasal dari Sungai Silau, Asahan, Sumatera Utara. Kualitas air Sungai Silau ini dapat dilihat pada tabel di bawah: Tabel 7.3 Kualitas air Sungai Silau Asahan

Parameter Satuan Kadar

Suhu

Total Amonia (NH3-N) Besi (Fe)

Kadmium (Cd) Klorida (Cl) Mangan (Mn) Kalsium (Ca) Magnesium (Mg) Oksigen terlarut (O2)

°C mg/L mg/L mg/L mg/L mg/L mg/L mg/L mg/L

26,6 0,0005

0,42 0,023

60 0,028

Seng (Zn) Sulfat (SO4) Tembaga (Cu) Timbal (Pb) Hardness (CaCO3)

mg/L mg/L mg/L mg/L mg/L

>0,0004 42 0,01 0,648

95

Sumber : Laporan Akhir Bidang Pengendalian Pencemaran Lingkungan, Bapedal SUMUT, 2002.

Untuk menjamin kelangsungan penyediaan air, maka di lokasi pengambilan air dibangun fasilitas penampungan air (water intake) yang juga merupakan tempat pengolahan awal air sungai. Pengolahan ini meliputi penyaringan sampah dan kotoran yang terbawa bersama air. Selanjutnya air dipompakan ke lokasi pabrik untuk diolah dan digunakan sesuai dengan keperluannya. Pengolahan air di pabrik terdiri dari beberapa tahap, yaitu:

1. Screening 2. Pengendapan 3. Klarifikasi 4. Filtrasi

5. Demineralisasi 6. Deaerasi

7.2.1 Screening

Penyaringan merupakan tahap awal dari pengolahan air. Dalam perancanagn pabrik ini, penghilangan partikel-partikel kasar yang terikut akan disaring terlebih dahulu dengan screening yang dipasang pada pintu air (water intake) sebelum dialirkan ke bak pengendapan.Pada screening, partikel-partikel padat yang besarnya 20 mm akan tersaring tanpa bantuan bahan kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.2 Pengendapan

kimia. Sedangkan partikel-partikel yang lebih kecil akan terikut bersama air menuju unit pengolahan selanjutnya.

7.2.3 Klarifikasi

Klarifikasi merupakan proses penghilangan kekeruhan di dalam air. Air dari bak pengendapan dialirkan ke dalam clarifier setelah diinjeksikan larutan alum, Al2(SO4)3, dan larutan abu, Na2CO3. Larutan Al2(SO4)3 berfungsi sebagai koagulan utama dan larutan Na2CO3 sebagai koagulan tambahan yang berfungsi sebagai bahan pembantu untuk mempercepat pengendapan dan penetralan pH.

Setelah pencampuran yang disertai pengadukan maka akan terbentuk flok-flok yang akan mengendap ke dasar clarifier karena gaya gravitasi, sedangkan air jernih akan keluar melimpah (overflow) yang selanjutnya akan masuk ke penyaring pasir (sand filter) untuk penyaringan.

Pemakaian Al2(SO4)3 dan Na2CO3 masing-masing adalah 50 ppm dan 27 ppm dari jumlah air yang akan diolah. (Hammer,1986)

Reaksi koagulasi yang terjadi adalah ;

Al2(SO4)3.14H2O + 3Caa(HCO3)2 2Al(OH)3 + 3CaSO4 + 14H2O + 6CO2 - Total air yang dipompakan dari sungai = 2835,9172 kg/jam

- Total Kebutuhan Al2(SO4)3 50 ppm :

= 50 . 10-6 x 2835,9172 kg/jam = 0,1417959 kg/jam - Total kebutuhan Na2CO3 = 27 ppm

= 27 . 10-6 x 2835,9172 kg/jam = 0,0766 kg/jam

Campuran air dan koagulan dalam clarifier diaduk dengan kecepatan pengadukan 100 rpm untuk menyempurnakan kelarutan koagulan dalam air.

7.2.4 Filtrasi

Filtrasi berfungsi untuk memisahkan flok dan koagulan yang masih terikut bersama air. Penyaring pasir (sand filter) yang digunakan terdiri dari 3 lapisan, yaitu:

a. Lapisan I terdiri dari pasir berdiameter 0,4 – 1 mm setinggi 0,5 – 0,8 meter. b. Lapisan II terdiri dari batu kerikil (gravel) setinggi 0,06 – 0,6 meter. (Barnes,

Bagian bawah alat penyaring dilengkapi dengan strainer sebagai penahan. Selama pemakaian, daya saring sand filter akan menurun. Untuk itu diperlukan regenerasi secara berkala dengan cara pencucian balik (back washing). Dari sand filter, air dipompakan ke menara air sebelum didistribusikan untuk berbagai

kebutuhan.

Untuk air umpan ketel, diperlukan lagi pengolahan air lebih lanjut yaitu proses demineralisasi. Untuk air domestik, laboratorium, kantin, dan tempat ibadah, serta poliklinik, dilakukan proses klorinasi, yaitu mereaksikan air dengan klor untuk membunuh kuman-kuman di dalam air. Klor yang digunakan biasanya berupa kaporit, Ca(ClO)2.

Kebutuhan air yang memerlukan proses klorinasi = 1308 kg/jam Kaporit yang digunakan direncanakan mengandung klorin 70 %

Kebutuhan klorin = 2 ppm dari berat air (Gordon, 1968)

Total kebutuhan klorin dalam kaporit

=

7 , 0

/ 1308 10

.

2 6x kg jam

= 0,0037 kg/jam

7.2.5 Demineralisasi

Air untuk umpan ketel dan pendingin pada reaktor harus murni dan bebas dari garam-garam terlarut. Untuk itu perlu dilakukan proses demineralisasi. Alat demineralisasi dibagi atas:

1. Penukar kation (cation exchanger) 2. Penukar anion (anion exchanger)

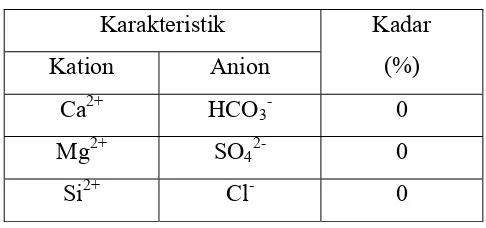

[image:61.595.190.433.625.739.2]Syarat air umpan ketel dapat dilihat pada tabel di bawah ini : Tabel 7.4Syarat air umpan ketel uap

Karakteristik Kation Anion

Kadar (%)

Ca2+ HCO3- 0

Mg2+ SO42- 0

Fe2+ NO3- 0

Mn2+ SiO3- 0

Sumber : Perry (1984) dan Gerard Kiely (1987)

7.2.5.1Penukar Kation (Cation Exchanger)

Penukar kation berfungsi untuk mengikat logam-logam alkali dan mengurangi kesadahan air yang digunakan. Proses yang terjadi adalah pertukaran antara kation Ca, Mg dan kation lain yang larut dalam air dengan kation dari resin. Resin yang digunakan bermerek Amberlite IR-120 plus. Reaksi yang terjadi:

2H+R + Ca2+ Ca2+R + 2H+ 2H+R + Mg2+ Mg2+R + 2H+

Untuk regenerasi dipakai H2SO4 berlebih dengan reaksi: H2SO4 + RCa2+ CaSO4 + 2RH+

H2SO4 + RMg2+ MgSO4 + 2RH+

7.2.5.2Penukar Anion (Anion Exchanger)

Penukar anion berfungsi untuk menukar anion yang terdapat dalam air dengan ion hidroksida dari resin. Resin yang digunakan bermerek Amberlite IRA-402. Reaksi yang terjadi:

2ROH- + SO42- RSO42- + 2OH ROH- + Cl- RCl- + OH

-Untuk regenerasi dipakai larutan NaOH dengan reaksi: RSO42- + 2NaOH Na2SO4 + 2ROH RCl- + NaOH NaCl + ROH

-

7.2.5.3

Perhitungan

Kesadahan

Kation

Air Sungai Silau mengandung kation Ca+2, Mg+2, Mn+2, Fe+2, Cu+2 masing-masing 45 ppm, 28 ppm, 0,028 ppm, 0,42 ppm, 0,01 ppm (Tabel 7.2). Total kesadahan kation = 45 + 28 + 0,028 + 0,42 + 0,01 ppm

Jumlah air yang diolah = 666,1713 kg/jam = 3

/ 68 , 995 / 666,1713 m kg jam kg F

x 264,17 gal/m3

= 176,746 gal/jam

Kesadahan air = 4,2958 gr/gal x 176,746 gal/jam x 24 jam/hari

= 18.222,37 gr/hari = 18,2223 kg/hari = 40,1726 lbm/hari Ukuran cation exchanger :

Jumlah air yang diolah = 176,746 gal/jam = 2,9457 gal/menit Dari Tabel 12.3, The Nalco Water Handbook, dipeoleh :

- Diameter Cation exchanger : 2 ft - Luas Cation exchanger : 3,14 ft2 -Jumlah Cation exchanger : 1 unit Volume resin yang dibutuhkan :

Total kesadahan air = 18,2223 kg/hari

Resin yang digunakan Ambelite IR-120 plus (Rohm dan Haas, 1978)

Kapasitas resin = 25 kg/ft3 resin = 55,115 lbm/ft3 Untuk regenerasi digunakan H2SO4 5% sebanyak 10 lb H2SO4/ft3

(Rohm dan Haas, 1978)

Maka :

Kebutuhan resin = 25 18,2223

= 0,7288 ft3/hari

Tinggi resin = 2 3 25 / 7288 , 0 ft hari ft

= 0,0291ft/hari

Tinggi minimum resin adalah 30 in = 2,5 ft (Tabel 12.4, The Nalco Water Handbook)

Sehingga volume resin yang dibutuhkan = 2,5 ft × 3,14 ft2 = 7,85 ft3 Waktu regenerasi =

kg/hari 18,2223

kg/ft 25 ft

7,85 3 3

= 10,77 hari = 258,4745 jam

= 3,3064 lb/hari = 1,5 kg/hari

7.2.5.4 Pe rhitung a n Ke sa da ha n Anion

Air sungai Silau Asahan mengandung anion SO42-, Cl- dan CO3-2 yang masing-masing 42 ppm, 60 ppm dan 95 ppm.(Tabel 7.2)

Total kesadahan kation = 42 + 60 + 95 ppm = 197 ppm

= 11,4869 gr/gal Jumlah air yang diolah = 666,1713 kg/jam = 3

/ 68 , 995

/ 666,1713

m kg

jam g

x 264,17 gal/m3 = 176,746 gal/jam

Kesadahan air = 11,4869 gr/gal x 176,746 gal/jam x 24 jam/hari = 48.726,327 gr/hari = 48,7263 kg/hari

= 107,4212 lbm/hari

Ukuran anion exchanger :

Jumlah air yang diolah = 176,746 gal/jam = 2,9457 gal/menit Dari Tabel 12.3, The Nalco Water Handbook, diperoleh :

- Diameter Anion exchanger : 2 ft - Luas Anion exchanger : 3,14 ft2 -Jumlah Anion exchanger : 1 unit Volume resin yang dibutuhkan :

Total kesadahan air = 48,7263 kg/hari

Dari Tabel 12.7, The Nalco Water Handbook, 1988, diperoleh : - Kapasitas resin = 12 kg/ft3

- Kebutuhan regenerasi = 5 lb NaOH/ft3 resin Jadi, Kebutuhan resin =

3 kg/ft 12

kg/hari

48,7263

= 4,0605 ft3/hari

Tinggi resin =

3,1400 4,0605

Sehingga volume resin yang dibutuhkan = 1,2931 ft × 3,14 ft2 = 4,0605 ft3 Waktu regenerasi =

kg/hari 32,980

kg/ft 12 0605

,

4 ft3 3

= 1,4774 hari = 2 hari = 48 jam

Kebutuhan regenerant NaOH = 32,980 kg/hari x 3 3 kg/ft 12

lb/ft 5

= 13,7417 lb/hari = 6,2332 kg/hari

7.2.6 Deaerator

Deaerator berfungsi untuk menghilangkan gas-gas terlarut pada air yang

keluar dari alat penukar ion (ion exchanger) dan kondensat bekas sebelum dikirim sebagai air umpan ketel. Pada deaerator ini, air dipanaskan hingga 90°C supaya gas yang terlarut dalam air, seperti O2 dan CO2 dapat dihilangkan, sebab gas-gas tersebut dapat menyebabkan korosi. Pemanasan dilakukan dengan menggunakan koil pemanas di dalam deaerator.

7.3 Kebutuhan Bahan Kimia

Kebutuhan bahan kimia pada pabrik pembuatan Metil Ester adalah sebagai berikut:

1. Al2(SO4)3 = 0,1169 kg/jam 2. Na2CO3 = 0,0631 kg/jam 3. Kaporit = 0,0037 kg/jam 4. H2SO4 = 0,0930 kg/jam 5. NaOH = 0,2597 kg/jam

7.4 Kebutuhan Listrik

Tabel 7.6 Perincian kebutuhan listrik diperkirakan sebagai berikut: No. Pemakaian Jumlah

(hp)

Jumlah (Kw)

1. Unit Proses 206,0125 153,6235

2. Unit Utilitas 212,8966 158,7570

3. Ruang Kontrol dan

Laboratorium 30 22,3710

5. Penerangan dan Perkantoran 25 18,6425

6. Perumahan 100 74,5700

Total

603,9091

450,3350

Faktor keamanan diambil 5% maka total kebutuhan listrik : = 1,05 x 603,9091 hp = 634,156 hp = 472,8518kW

Efisiensi generator 80%, maka : (Perry,

1997)

Daya output generator = 450,3350/ 0,8 = 562,9188 kW

Untuk perancangan dipakai Generator Diesel AC, 300 kW, 220-240 volt, 50 Hz sebanyak 3 unit (2 unit untuk operasi normal dan 1 unit untuk cadangan).

7.5 Kebutuhan Bahan Bakar

Bahan bakar yang digunakan untuk ketel uap dan pembangkit tenaga listrik (generator) adalah minyak solar karena minyak solar mempunyai harga yang murah dan nilai bakar yang baik.

7.5.1 Keperluan bahan bakar untuk generator:

Nilai bakar solar = 19.860 Btu/lbm (Labban,1971) Densitas bahan bakar solar = 0,89 kg/L (Perry, 1997) Daya output generator = 562,9188 kW

Daya generator yang dihasilkan = 562,9188 kW x 0,9578 x3600 = 1.920.723,8762 Btu/jam

Jumlah

bahan

bakar