PENGARUH JENIS DAN KADAR EKSTENDER KULIT

AKASIA (

Acacia mangium

Willd) TERHADAP KUALITAS

PAPAN PARTIKEL YANG DIHASILKANNYA

DESI CITRA ARIANTI

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

INTRODUCTION : The usage of synthetic adhesive has already been increased along with the development of the composite’s wood industry which turns into the scarcity of raw materials synthetical adhesives resources. Therefore, we need an alternative to save the usage of synthetic resin adhesives by replacing with some of the resin which also has a function as an extender. The potency of industrial timber estate’s (HTI) wood bark waste, especially from acacia wood species (Acacia mangium Willd) is so bright in the future along with acacia plantation development. The availability of the wood bark waste in Indonesia is quite plentiful so that the chances of its utilization as a mixed material adhesive composite boards is really possible. One of the utilization of wood bark waste is to produce a product which has high added value by using the tannin substances which was contained as an adhesive or as an extender for wood composite powder, tannin extract, residues and extensions level of 10% and 20%. The testing of products involved physical and mechanical properties based on JIS A 5908-2003.

RESULT AND DISCUSSION: The physical properties include moisture content of particle board with an average rating of 10.43%, density with the average of 0.72 g/cm³, the 2 hours and 24 hours of thickness swelling with an each average value at 14.41% and 25.21%, the 2 hours and 24 hours water absorption of 25.47% and 41.41%. The mechanical properties of particle board included the MOE with the average value of 12844.81 kg/cm², MOR with an average value of 95.81 kg/cm². The average internal bonding of 3.84 kg/cm², and strong grasp of the screw of 53.45 kg. According to the study result, it can be concluded that the extender type gave the significant result to the physical and mechanical properties of particle board such as thickness swelling, MOE, MOR, internal bonding, strong grasp of the screw. The values thickness swelling and MOE of particle board in all of variant and extender level were not met the JIS A 5908 (2003). While, the MOR for particle board with residue extender level of 10% was the only which was not met the JIS A 5908 (2003). The extender’s type of tannin extract with the level of 20% (T20%) was the right compositition in produced a good particle board.

Keyword: particle board, extender, powder, tannin extracts, and residues. 1

. Student of Forest Products Department, Faculty of Forestry, IPB. 2

. Departement of Forest Product member, Faculty of Forestry, IPB. The Effect of Kind and Concentration Extender of

Leather Acacia (Acacia mangium Willd) on the Quality of Particleboard.

by

RINGKASAN

DESI CITRA ARIANTI. E24062373. Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia mangium Willd) terhadap Kualitas Papan Partikel yang Dihasilkannya, Di bawah bimbingan Prof. Dr. Ir. Surdiding Ruhendi, M.Sc.

Penggunaan perekat sintetik yang semakin meningkat seiring dengan berkembangnya industri kayu komposit menimbulkan kelangkaan terhadap sumber bahan baku perekat sintetik. Sehingga diperlukan alternatif untuk menghemat penggunaan resin sintetik perekat dengan menggantikan sebagian resin dengan bahan lain yang juga berfungsi sebagai ekstender. Potensi limbah kulit kayu dari Hutan Tanaman Industri (HTI) khususnya dari jenis kayu akasia (Acacia mangium Willd) di masa mendatang sangat besar dengan semakin digalakkannya HTI akasia. Ketersediaan limbah tersebut di Indonesia cukup berlimpah sehingga peluang pemanfaatannya sebagai bahan campuran perekat papan komposit sangat memungkinkan. Salah satu pemanfaatan limbah kulit kayu untuk menghasilkan produk yang memiliki nilai tambah tinggi yaitu dengan pemanfaatan bahan tanin yang terkandung didalamnya sebagai perekat atau sebagai ekstender bagi perekat untuk memproduksi kayu komposit.

Penelitian ini menggunakan bahan baku kayu dan kulit akasia mangium (Acacia mangium Willd). Kayu akasia digunakan sebagai partikel, sedangkan kulitnya digunakan sebagai ekstender perekat urea formaldehida. Perlakuan yang digunakan adalah jenis ekstender dengan tiga taraf serbuk, ekstrak tanin serta residu dan kadar ekstensi dengan dua taraf 10% dan 20%. Pengujian produk meliputi sifat fisis dan mekanis mengacu pada JIS A 5908-2003.

Sifat fisis papan partikel meliputi kadar air dengan nilai rata-rata sebesar 10,43%, kerapatan dengan rata-rata 0,72 g/cm³, pengembangan tebal 2 jam dan 24 jam dengan nilai rata-rata masing-masing sebesar 14,41% dan 25,21%, serta daya serap air 2 jam dan 24 jam dengan nilai rata-rata masing-masing sebasar 25,47% dan 41,41%. Sifat mekanis papan partikel meliputi MOE dengan nilai rata-rata sebesar 12.844,81 kg/cm², MOR dengan rata sebesar 95,81 kg/cm². Nilai rata-rata keteguhan rekat internal sebesar 3,84 kg/cm², dan nilai rata-rata-rata-rata kuat pegang sekrup sebesar 53,45 kg.

Berdasarkan hasil penelitian dapat disimpulkan bahwa jenis ekstender memberikan pengaruh nyata terhadap sifat fisis papan partikel yaitu pengembangan tebal dan sifat mekanis yaitu MOE, MOR, keteguhan rekat internal dan kuat pegang sekrup. Nilai pengembangan tebal dan MOE papan partikel pada semua variasi jenis dan kadar ekstender tidak memenuhi JIS A 5908-2003. Sedangkan untuk MOR hanya papan partikel jenis ekstender residu dengan kadar 10% (R10%) yang tidak memenuhi standar. Komposisi yang tepat untuk menghasilkan papan partikel yang baik adalah dengan jenis ekstender ekstrak tanin pada kadar 20% (T20%).

LEMBAR PENGESAHAN

Judul Penelitian : Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia mangium Willd) terhadap Kualitas Papan Partikel yang Dihasilkannya.

Nama : Desi Citra Arianti

NRP : E24062373

Menyetujui Dosen Pembimbing

Prof. Dr. Ir. Surdiding Ruhendi, M. Sc NIP. 19470614 197106 1 001

Mengetahui,

Ketua Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor

Dr. Ir. I Wayan Darmawan, M. Sc NIP. 19660212 199103 1 002

PENGARUH JENIS DAN KADAR EKSTENDER KULIT

AKASIA (

Acacia mangium

Willd) TERHADAP KUALITAS

PAPAN PARTIKEL YANG DIHASILKANNYA

DESI CITRA ARIANTI

E24062373

Skripsi

Sebagai salah satu syarat untuk memperoleh gelar

Sarjana Kehutanan pada Fakultas Kehutanan

Institut Pertanian Bogor

DEPARTEMEN HASIL HUTAN

FAKULTAS KEHUTANAN

INSTITUT PERTANIAN BOGOR

PERNYATAAN

Dengan ini saya menyatakan bahwa skripsi berjudul “ Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia mangium Willd) terhadap Kualitas Papan Partikel yang Dihasilkannya” adalah benar-benar hasil karya saya sendiri dengan bimbingan dosen pembimbing dan belum pernah digunakan sebagai karya ilmiah pada perguruan tinggi atau lembaga manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun yang tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir skripsi ini.

Bogor, Maret 2011

KATA PENGANTAR

Syukur Alhamdulillah penulis panjatkan kehadirat Allah SWT, karena atas rahmat dan hidayah-Nya penulis dapat menyelesaikan skripsi ini, yang merupakan salah satu syarat untuk memperoleh gelar Sarjana Kehutanan pada Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Penelitian dengan judul “Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia mangium Willd) terhadap Kualitas Papan Partikel yang Dihasilkannya” bertujuan untuk menguraikan pengaruh jenis dan kadar ekstender kulit akasia terhadap kualitas papan partikel yang dihasilkan serta memperoleh kombinasi yang tepat dari jenis dan kadar ekstender agar menghasilkan papan partikel yang memenuhi standar kualitas. Melalui penelitian ini diharapkan dapat meningkatkan nilai kegunaan sumber daya alami sebagai bahan baku perekat dan mengembangkan sumber daya tersebut sebagai resin sintetis yang semakin lama akan habis persediaan bahan bakunya.

Penulis berharap penelitian ini dapat memberikan informasi mengenai sifat fisis dan mekanis papan partikel yang menggunakan perekat urea formaldehida dengan ekstender kulit akasia. Tiada gading yang tak retak, penulis menyadari bahwa hasil penelitian ini masih perlu dikembangkan lagi bagi kesempurnaan penelitian selanjutnya. Semoga karya ilmiah ini bermanfaat bagi pembaca pada khususnya dan masyarakat pada umumnya.

RIWAYAT HIDUP

Penulis dilahirkan di Bogor pada tanggal 16 Desember 1987. Penulis merupakan anak kedua dari dua bersaudara dari Ayah Semi Subagyo dan Ibu Martini (Alm).

Pada tahun 2006 penulis menyelesaikan pendidikan di Sekolah Menengah Atas Negeri 1 Cibinong dan pada tahun yang sama penulis diterima di Institut Pertanian Bogor melalui jalur Seleksi Penerimaan Mahasiswa Baru (SPMB). Tahun 2007 penulis mengambil jurusan Hasil Hutan, Fakultas Kehutanan sebagai

major dan mengambil Supporting Course sebagai kuliah penunjang. Pada Tahun 2009 penulis memilih Bio-Komposit sebagai bidang keahlian.

Pada tahun 2008 penulis mengikuti Praktek Pengenalan Ekosistem Hutan (PPEH) di kawasan Cagar Alam Baturaden-Cilacap, Jateng. Pada tahun 2009 penulis juga melaksanakan Praktek Pengelolaan Hutan (PPH) di Hutan Pendidikan Gunung Walat (HPGW), Sukabumi serta Praktek Kerja Lapang di PT. Injakayu Terpadu pada tahun 2010.

Sebagai salah satu syarat untuk memperoleh gelar Sarjana Kehutanan di Fakultas Kehutanan, Institut Pertanian Bogor, penulis melaksanakan penelitian dalam bidang Bio-Komposit dengan judul “Pengaruh Jenis dan Kadar Ekstender Kulit Akasia (Acacia mangium Willd) terhadap Kualitas Papan

UCAPAN TERIMA KASIH

Puji syukur kehadirat Allah SWT, atas berkat rahmat dan Hidayah-Nya penulis dapat menyelesaikan karya ilmiah ini. Skripsi ini dapat diselesaikan atas kerja keras dan bantuan serta dukungan dari semua pihak. Oleh karena itu, dalam kesempatan ini penulis mengucapkan terimakasih yang sebesar-besarnya kepada: 1. Bapak Prof. Dr. Ir. Surdiding Ruhendi, M. Sc. Atas bimbingan, arahan,

kesabaran serta ilmu yang telah diberikan kepada penulis selama penelitian penyusunan skripsi.

2. Bapak/ Ibu--- selaku dosen penguji yang telah memberikan saran dan kritikan yang membangun dalam sidang komprehensif.

3. Seluruh dosen dan staf akademik Fakultas Kehutanan Institut Pertanian Bogor (IPB) yang telah memberikan ilmu yang bermanfaat.

4. Pak Abdullah, Pak Atin, Pak Kadiman, dan Mas Gunawan yang telah membantu penulis selama penelitian karya ilmiah ini berlangsung.

5. Keluarga besarku, Bapak, Ibu (Alm), Ika Irmayanti, Sri Khamidah dan Supriyadi serta keponakanku tercinta Dimas Rezky dan Alfito, yang telah memberikan doa dan motivasi sehingga penulis dapat menyelesaikan skripsi ini.

6. Ryan Gusti Perdana Nasution atas pengertian, kesabaran, motivasi dan kasih sayang yang selalu mengalir.

7. Sulis Mardiana, Stevy Mega N, Syifa Nurul I, Lena Simamora, Wulan Sastrinni, Suyono, Ammar Afif A.A dan Dinda Nurmawan atas kebersamaannya untuk saling berkeluh kesah dan persahabatan yang indah yang tak terlupakan. Serta kepada Neneng Sri W, Dian Sistiani, Ervina Aprianti, Chandra M, Nadya Shahnaz dan rekan-rekan 43 lainnya yang tidak dapat penulis sebutkan satu persatu.

8. Juga untuk SweetGirl: Mardiani, Aan, Yuliarsih, Sari, Shelly dan Qtink yang telah memberikan makna pertemanan yang begitu berarti saat dibangku SMA hingga kini.

DAFTAR ISI

3.3.1 Rancangan Percobaan dan Rencana Analisis Data……….... 10

3.3.2 Prosedur Penelitian………... 11

3.3.2.1 Penyiapan Partikel ………... 11

3.3.2.2 Penyiapan Ekstender………..………….. 12

3.3.2.4 Pembuatan Papan Partikel……….……... 13 3.3.2.5 Penyiapan Contoh Uji……….. 14 3.3.2.6 Pengujian Papan Partikel……….. 14 BAB IV.HASIL DAN PEMBAHASAN

4.1 Sifat Fisis Papan Partikel………. 20 4.1.1 Kerapatan………. 20 4.1.2 Kadar Air………. 22 4.1.3 Pengembangan Tebal (Thickness Swelling)….… 23 4.1.4 Daya Serap Air (Water Absorption)….………… 27 4.2 Sifat Mekanis Papan Partikel……….. 29

4.2.1 Kekakuan Lentur (Modulus of Elasticity, MOE) 29 4.2.2 Keteguhan Patah (Modulus of Rupture, MOR) 31 4.2.3 Keteguhan Rekat Internal (Internal Bond) 33 4.2.4 Kuat Pegang Sekrup………... 35 BAB V. KESIMPULAN DAN SARAN

5.1 Kesimpulan……… 38

5.2 Saran………. 38

DAFTAR PUSTAKA 39

DAFTAR TABEL

5. Analisis keragaman pengembangan tebal papan partikel setelahperendaman 2 jam………... 24

6. Hasil uji lanjut Duncan terhadap pengembangan tebal papan partikel setelah perendaman 2 jam……… 24 7. Analisis keragaman pengembangan tebal papan partikel setelah

perendaman 24 jam………..……….. 25

8. Hasil uji lanjut Duncan terhadap pengembangan tebal papan partikel setelah perendaman 24 jam……….………... 26 9. Analisis keragaman daya serap air papan partikel setelah

perendaman 2 jam……….………. 28

10. Analisis keragaman daya serap air papan partikel setelah

perendaman 24 jam……….…... 29

11. Analisis keragaman kekakuan lentur (MOE) papan partikel…… 30 12. Hasil uji lanjut Duncan terhadap kekakuan lentur (MOE)

papan partikel……… 30

13. Analisis keragaman keteguhan patah (MOR) papan partikel….… 32 14. Hasil uji lanjut Duncan terhadap keteguhan patah (MOR)

papan partikel………..……….. 32 15. Analisis keragaman keteguhan rekat internal papan partikel…… 34 16. Hasil uji lanjut Duncan terhadap keteguhan rekat internal

DAFTAR GAMBAR

No. Halaman

1. Pola pemotongan contoh uji………...……… 14

2. Pengujian kekakuan lentur (MOE) dan keteguhan patah (MOR) 17

3. Pengujian keteguhan rekat internal (internal bond)………... 18

4. Pengujian kuat pegang sekrup……… 19

5. Histogram kerapatan papan partikel……….…. 20

6. Histogram kadar air papan partikel……… 22

7. Histogram pengembangan tebal papan partikel……… 24

8. Pengaruh jenis ekstender terhadap pengembangan tebal papan partikel setelah perendaman 2 jam………. 25

9. Pengaruh jenis ekstender terhadap pengembangan tebal papan partikel setelah perendaman 2 jam………. 26

10. Histogram daya serap air papan partikel……… 27

11. Histogram kekakuan lentur (MOE) papan partikel……….... 29

12. Pengaruh jenis ekstender terhadap kekakuan lentur (MOE) papan partikel………. 30

13. Histogram keteguhan patah (MOR) papan partikel…….…….…. 31

14. Pengaruh jenis ekstender terhadap keteguhan patah (MOR) papan partikel……… 32

15. Histogram keteguhan rekat internal papan partikel..…...…….…. 33

16. Pengaruh jenis ekstender terhadap keteguhan rekat internal Papan partikel………. 34

17. Histogram kuat pegang sekrup papan partikel……..…..……….. 35

DAFTAR LAMPIRAN

No. Halaman

1. Rekapitulasi nilai kadar air dan kerapatan……….. 42

2. Rekapitulasi nilai pengembangan tebal ……….……… 43

3. Rekapitulasi nilai daya serap air………. 44

4. Rekapitulasi nilai MOE dan MOR……….…. 45

BAB I

PENDAHULUAN

1.1 Latar Belakang

Kebutuhan perekat dari industri perkayuan di Indonesia lebih dari 1,4 juta ton per tahun atau bernilai lebih dari 9 trilyun rupiah per tahun (Anonim 1995, diacu dalam Subyakto dan Prasetya 2003). Banyak upaya dilakukan untuk menghemat pemakaian resin sintetik perekat misalnya dengan menggantikan sebagian resin dengan bahan lain, yang berfungsi juga sebagai ekstender. Penambahan ekstender seperti tapioka, tepung sagu dan terigu sering dilakukan, dan dalam rangka menerapkan konsep “the whole tree utilization” yaitu

pemanfaatan semua bagian kayu dari hutan mulai dari akar, batang, kulit dan daun.

Potensi limbah kayu dari Hutan Tanaman Industri (HTI) khususnya dari jenis kayu akasia di masa mendatang sangat besar dengan semakin digalakkannya HTI akasia. Dengan perhitungan kulit kayu sekitar 10% dari batang kayu, maka akan didapatkan limbah kulit kayu sekitar 3 juta ton lebih per tahun (Subyakto dan Prasetya 2003). Ketersediaan limbah tersebut di Indonesia cukup berlimpah sehingga peluang pemanfaatannya sebagai bahan campuran perekat papan komposit sangat memungkinkan. Namun sampai saat ini pemanfaatan dari jenis akasia masih terbatas pada kayunya, sedangkan kulitnya hanya digunakan untuk bahan bakar boiler dan sebagian besar ditinggalkan di hutan atau di sekitar pabrik sebagai limbah.

Salah satu pemanfaatan limbah kulit kayu untuk menghasilkan produk yang memiliki nilai tambah tinggi yaitu dengan pemanfaatan bahan tanin yang terkandung didalamnya sebagai perekat atau sebagai ekstender bagi perekat untuk memproduksi kayu komposit. Kulit kayu akasia mengandung tanin dalam jumlah yang tinggi dan bisa mencapai 48% dari kulit kayu. Tanin tersebut dapat mensubtitusi penggunaan perekat urea formaldehida hingga 60% (Subyakto et al.

1.2 Tujuan Penelitian

1. Menganalisis pengaruh jenis dan kadar ekstender kulit akasia terhadap kualitas papan partikel yang dihasilkan.

2. Memperoleh kombinasi yang optimum dari jenis dan kadar ekstender agar menghasilkan papan partikel yang memenuhi standar kualitas.

1.3 Hipotesis

Penambahan ekstender akan mempengaruhi kualitas perekat urea formaldehida.

1.4 Manfaat Penelitian

1. Penelitian ini diharapkan mampu untuk memberikan informasi mengenai sifat fisis dan mekanis papan partikel yang menggunakan perekat urea formaldehida dengan ekstender kulit akasia.

BAB II

TINJAUAN PUSTAKA

2.1 Kayu Akasia (Acacia mangium Willd)

Kayu akasia termasuk dalam famili Leguminoceace, sub famili Mimosoidae dan ordo Rosales. Akasia merupakan tumbuhan asli dari Australia Utara, Papua New Guinea dan Indonesia (Maluku dan Irian Jaya). Menurut Mandang dan Pandit (1997), akasia memiliki BJ rata-rata 0,61 termasuk kelas awet III dan kelas kuat II-III. Siagian et al. (1999) diacu dalam Dewi (2008), menyatakan bahwa bertambahnya umur kayu akasia cenderung menaikkan berat jenis kayu dan kadar pentosan dengan nilai berkisar antara 0,47-0,56 dan 16,69 % - 17,84 %. Sedangkan untuk kadar selulosa (52,12 % - 50,53 %), kadar lignin (29,81 % - 28,51 %), kelarutan dalam etanol benzene (6,77 % - 4,38 %), kelarutan dalam air dingin (4,85% - 3,44 %), dan derajat keasaman (6,7 – 5,7) cenderung menurun.

Akasia memiliki karakteristik cepat tumbuh oleh karena itu dipilih sebagai salah satu jenis tanaman utama dalam HTI. Jenis ini sering dimanfaatkan untuk produksi tanin, pulp dan kertas. Salah satu kelebihannya adalah warnanya mirip dengan kayu jati, dan saat ini telah digunakan sebagai substitusi kayu jati baik secara parsial maupun secara total. Selain itu, akasia mempunyai serat yang lebih baik dibandingkan dengan kayu tropis lainnya. Serat tersebut dapat menghasilkan kertas dengan tingkat stiffness (kekakuan) dan smoothness (kehalusan) yang lebih baik.

2.2 Ekstender Perekat

Ekstender adalah bahan yang memiliki kemampuan untuk merekat tetapi bukan base. Proporsinya lebih banyak dibandingkan dengan fillers dan terutama berfungsi untuk mengurangi biaya perekat. Penambahan ekstender yang berlebihan dapat menurunkan keseluruhan kualitas produk yang dihasilkan (Ruhendi et al. 2007).

1. Bahan berpati misalnya terigu, tapioka, dan sagu.

2. Bahan berprotein misalnya tepung darah, kedelai, dan bungkil kacang tanah. 3. Turunan lignin dan ekstrak kulit kayu.

2.3 Kulit Kayu

2.3.1 Struktur Anatomi Kulit Kayu

Kulit kayu menempati proporsi 10-15% dari volume sebuah pohon, terdiri dari beberapa tipe sel dan mempunyai struktur yang lebih kompleks dibandingkan dengan kayu. Kulit kayu terdiri dari dua bagian, kulit bagian dalam berfungsi sebagai tempat berlangsungnya proses transportasi produk asimilasi dan kulit bagian luar berfungsi sebagai pelindung jaringan yang ada dibawahnya terhadap kerusakan mekanis dan temperatur (Sjostrom 1981). Haygreen dan Bowyer (1996) mengatakan bahwa kulit bagian dalam dari kayu daun jarum dan kayu daun lebar mempunyai ketebalan antara 0,5 mm - 1,5 mm. Menurut Pandit dan Kurniawan (2008), kulit terdiri atas dua bagian yaitu:

1. Kulit bagian luar yang mati terdiri dari phloem yang mati dan dibatasi oleh garis-garis periderm yang saling berhubungan disebut outer bark. Komponen utama kulit bagian luar terutama terdiri dari periderm. Periderm terdiri atas tiga lapisan yaitu:

a. Phellogen adalah suatu lapisan sel inisial meristematik, yang disebut kambium gabus.

b. Phellem adalah lapisan sel-sel gabus yang dibentuk oleh phellogen kearah luar.

c. Phelloderm adalah suatu lapisan yang terdiri dari satu baris atau lebih sel-sel tipis yang dibentuk oleh phellogen kearah dalam.

2. Kulit bagian dalam yang hidup disebut inner bark . Inner bark berwarna terang terdiri atas lapisan-lapisan phloem tahunan yang terkumpul. Komponen utama kulit bagian dalam (Sjostrom 1981):

a. Unsur tapisan, berdasarkan bentuknya dibagi menjadi sel tapisan (terdapat pada gymnospermae) dan buluh tapisan (terdapat pada angiospermae). b. Sel parenkim, berfungsi sebagai penyimpan makanan dan terdapat diantara

c. Sel sklerenkim, berfungsi sebagai jaringan pendukung pada lapisan lingkaran tahun dalam xylem.

2.3.2 Kandungan Kimia Kulit Kayu

Komposisi kimia kulit kayu cukup kompleks dan rumit, bervariasi antara berbagai jenis pohon dan dipengaruhi oleh unsur-unsur morfologinya. Kulit kayu memiliki kekhasan dengan adanya kandungan zat ekstraktif yang sangat tinggi. Menurut Sjostrom (1981) kandungan zat ekstraktif pada kulit kayu dapat dibedakan menjadi :

1. Zat ekstraktif yang dapat larut

a. Lipofilik, yang dapat diekstraksi dengan pelarut non-polar seperti etil-eter dan diklorometana. Terdiri atas lemak, lilin, terpena, terpenoid dan alkohol alifatik tinggi.

b. Hidrofilik, yang dapat diekstraksi dengan air atau pelarut organik polar, seperti aseton, etanol dan etil alkohol, meliputi senyawa fenolik tanin, lignan dan stilben.

2. Zat ekstraktif yang tidak larut, terdiri dari polisakarida, lignin dan suberin. 3. Zat ekstraktif anorganik, kandungannya sebesar 2-5% dari berat kulit kering.

Terdiri dari logam-logam oksalat, fosfat dan silikat. Kalsium dan kalium merupakan logam yang paling banyak. Kulit juga mengandung unsur boron, tembaga dan mangan.

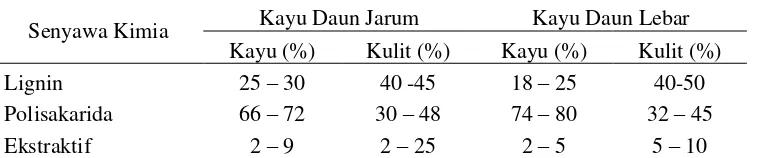

Kandungan total kedua ekstraktif lipofil dan hidrofil biasanya tinggi dalam kulit dibandingkan dalam kayu dan bervariasi antara spesies yang berbeda, sekitar 20-40% berat kering kayu. Berikut ini kandungan kimia kulit kayu dapat dilihat pada Tabel 1.

Tabel 1 Komposisi kimia kayu daun jarum dan kayu daun lebar

Senyawa Kimia Kayu Daun Jarum Kayu Daun Lebar

Kayu (%) Kulit (%) Kayu (%) Kulit (%)

Lignin 25 – 30 40 -45 18 – 25 40-50

Polisakarida 66 – 72 30 – 48 74 – 80 32 – 45

Ekstraktif 2 – 9 2 – 25 2 – 5 5 – 10

2.4 Tanin

2.4.1 Sumber Tanin

Tanin dapat dijumpai pada hampir semua jenis tumbuhan hijau di seluruh dunia baik tumbuhan tingkat tinggi maupun tingkat rendah. Berbagai jenis tumbuhan mengandung tanin dengan kadar dan kualitas yang berbeda. Beberapa jenis tanaman penghasil tanin antara lain quebracho (Schinopsis spp.), akasia (A. mangium, A. decurrens dan A. mearnsii), bakau (Rhizophora sp. dan

Bruguiera sp.), Switenia macrophylla, Adenannthera microsperma dan beberapa jenis pinus (Santoso 1998).

Sumber tanin di Indonesia yang paling potensial adalah bakau-bakauan yang tumbuh di hutan mangrove, yang tersebar luas dari Aceh sampai Irian Jaya. Luas hutan bakau di seluruh Indonesia diperkirakan sekitar 3,8 juta ha, 2,9 juta ha diantaranya terdapat di Propinsi Irian Jaya (Santoso 1998).

2.4.2 Sifat-sifat Tanin

Menurut Browning (1966) diacu dalam Risnasari (2002) sifat utama tanin tumbuh-tumbuhan tergantung pada gugusan phenolik-OH yang terkandung dalam tanin, dan sifat tersebut secara garis besar dapat diuraikan sebagai berikut:

a. Sifat Kimia Tanin

1. Tanin memiliki sifat umum, yaitu memiliki gugus phenol dan bersifat koloid.

2. Semua jenis tanin dapat larut dalam air. Kelarutannya besar, dan akan bertambah besar apabila dilarutkan dalam air panas.

3. Larut dalam pelarut organik seperti methanol, etanol, aseton dan pelarut organik lainnya.

4. Tanin dengan garam besi memberikan warna hijau dan biru kehitaman. Reaksi ini digunakan untuk menguji klasifikasi tanin.

5. Tanin akan terurai menjadi pyrogallol, pyrocatechol dan phloroglucinol

bila dipanaskan sampai suhu 210 ºF – 215 ºF (98,89 ºC – 101,67 ºC). 6. Tanin dapat dihidrolisa oleh asam, basa dan enzim.

b. Sifat Fisik Tanin

1. Umumnya tanin mempunyai berat molekul tinggi dan cenderung mudah dioksidasi menjadi suatu polimer, sebagian besar tanin bentuknya amorf dan tidak mempunyai titik leleh.

2. Tanin berwarna putih kekuning-kuningan sampai coklat terang, tergantung dari sumber tanin tersebut.

3. Tanin berbentuk serbuk atau berlapis-lapis seperti kulit kerang, berbau khas dan mempunyai rasa sepat (astringent).

4. Warna tanin akan menjadi gelap apabila terkena cahaya langsung atau dibiarkan di udara terbuka.

5. Tanin mempunyai sifat atau daya bakterostatik, fungistatik dan merupakan racun.

2.4.3 Ekstraksi Tanin

Tanin dapat dipisahkan dari kayu atau kulit kayu melalui ekstraksi dengan menggunakan campuran pelarut netral atau pelarut tunggal. Umumnya tanin diekstrak dengan menggunakan pelarut air, karena lebih murah dengan hasil yang relatif cukup tinggi, tetapi tidak menjamin jumlah senyawa polifenol yang dihasilkan (Risnasari 2002). Penggunaan pelarut air hanya menghasilkan peningkatan jumlah karbohidrat saja sedangkan presentase tanin dalam ekstrak tidak berubah, bahkan lebih rendah (Pizzi 1983). Kandungan tanin akasia cukup tinggi antara 13% sampai 22% dari bobot kering bila diekstraksi dengan air.

Menurut Browning (1966) diacu dalam Risnasari (2002), menyatakan bahwa untuk memperoleh ekstrak dengan kualitas dan kuantitas yang tinggi, umumnya digunakan etanol atau aseton dengan perbandingan volume air yang sebanding. Ekstraksi dengan menggunakan pelarut aseton-air menghasilkan kandungan padat lebih tinggi dibandingkan ekstraksi dengan air.

dengan perbandingan air 1 : 3 bisa menghasilkan ekstrak tanin cair sebanyak 8 kali bobot kulitnya (Santoso 1990).

Suhu yang digunakan untuk ekstraksi tanin biasanya berkisar antara 70ºC sampai 80ºC. Penggunaan suhu yang terlalu tinggi akan menyebabkan zat-zat selain tanin ikut terlarut, seperti gula-gula bebas, asam-asam sederhana, garam organik dan material lain (Buchanan 1952 diacu dalam Citraningtyas 2002). Penggunaan suhu diatas 80ºC dalam ekstraksi tanin akan meningkatkan hasil ekstraknya, tetapi kualitas yang dihasilkan menjadi kurang baik, hal ini disebabkan viskositas dari tanin meningkat. Namun jika digunakan aseton-air sebagai pelarut maka sebaiknya dilakukan dalam suhu kamar (Makkar 1999).

Ekstraksi tanin yang baik adalah pada suhu 60ºC sampai 70ºC, bila suhu ekstraksi diatas 70ºC, air akan menguap sehingga tanin akan mengendap kembali. Sedangkan suhu dibawah 60ºC kurang efisien, karena dengan peningkatan suhu ekstraksi, jumlah tanin yang terlarut akan semakin banyak. Penggunaan suhu tinggi dalam ekstraksi mengakibatkan reaksi yang terjadi lebih kuat karena energi yang dihasilkan tinggi, sehingga ada zat-zat yang seharusnya tidak larut dalam air karena pengaruh suhu yang tinggi menjadi larut.

Menurut Browning (1966) diacu dalam Citraningtyas (2002), faktor-faktor yang mempengaruhi kualitas tanin antara lain: kondisi kulit, jenis pelarut yang digunakan, kemungkinan adanya logam besi dan temperatur selama ekstraksi. Achmadi et al. (2002), menyatakan ada beberapa faktor yang mempengaruhi efisiensi dari hasil ekstraksi antara lain: tipe pelarut, suhu dan waktu ekstraksi, ukuran partikel kulit, perbandingan antara kulit dan pelarut, dan tahapan ekstraksi. Selain itu disamping jenis kayu, umur pohon, tempat tumbuh, serta faktor cuaca juga turut mempengaruhi kandungan dan komposisi zat ekstraktifnya.

2.4.4 Tanin Sebagai Perekat

Menurut Santoso (1998), tanin adalah senyawa organik yang kompleks, kristalnya berbentuk amorf dan dapat larut dalam air dengan membentuk cairan berwarna. Tanin diklasifikasikan menjadi dua yaitu tanin terhidrolisis (hidrolizable tannin) dan tanin terkondensasi (condensed tannin). Tanin terhidrolisis terdiri dari campuran fenol sederhana seperti pyrogallol dan asam ellagat, ester gula yang sebagian besar termasuk glukosa, asam galat dan digalat. Tanin terhidrolisis jarang terdapat pada kayu. Tanin jenis ini banyak terdapat pada kelompok myrobalans, dividivi dan chesnut. Karena kereaktifannya yang rendah terhadap formaldehida maka tanin terhidrolisis menjadi tidak penting pada produksi perekat. Sedangkan tanin terkondensasi mencakup 90% dari total produksi dunia untuk tujuan komersil, terutama untuk pembuatan perekat. Terdapat pada kayu maupun kulit pohon, seperti schinopsis, akasia dan pinus. Komponen-komponen utama tanin terkondensasi adalah katekin (flavan-3-ol) dan leukoantosianidin (flavan-3,4-diol) yang termasuk dalam golongan flavonoid dan secara garis besar dapat digolongkan menjadi empat yaitu monoflavonoid, biflavonoid, triflavonoid dan tetraflavonoid (Pizzi 1983).

BAB III

METODOLOGI PENELITIAN

3.1 Waktu dan Tempat

Penelitian ini dilakukan dari bulan Agustus sampai dengan Desember 2010, bertempat di Laboratorium Biokomposit, Laboratorium Kimia Hasil Hutan, dan Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor.

3.2 Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah kayu dan kulit akasia (Acacia mangium Willd) yang diperoleh dari sekitar kampus IPB Darmaga Bogor. Kayu akasia digunakan sebagai partikel, sedangkan kulitnya digunakan sebagai ekstender perekat urea formaldehida. Kayu dan kulit yang digunakan berasal dari pohon yang berbeda. Perekat urea formaldehida yang digunakan diperoleh dari PT. Palmolite Adhesive Industri.

Alat-alat yang digunakan dalam penelitian ini terdiri dari: golok, ember plastik, timbangan elektrik, oven, desikator, mesin flaker, hammer mill, saringan 40, 60 dan 100 mesh, erlenmeyer, plastik, penangas air (water bath), kertas saring, drum pencampur (blender), penyemprot perekat (spray gun), pencetak papan, aluminium foil, kempa panas (hot press). kaliper, circular saw, UTM (Universal Testing Machine), dan sekrup.

3.3 Metode Penelitian

3.3.1 Rancangan Percobaan dan Analisis Data

Penelitian ini menggunakan analisis faktorial 3 x 2 dalam Rancangan Acak Lengkap (RAL) dengan tiga ulangan. Faktor A adalah jenis ekstender dengan tiga taraf yaitu serbuk (A1), ekstrak tanin (A2) dan residu (A3). Faktor B adalah kadar ekstensi dengan dua taraf yaitu 10% (B1) dan 20% (B2) dari berat resin solid content. Persamaan umum rancangan percobaan yang digunakan adalah sebagai berikut :

Yijk = Nilai pengamatan pada ulangan ke-k yang disebabkan oleh taraf ke-i faktor α dan taraf ke-j faktor β.

µ = Nilai rata-rata sebenarnya.

αi = Pengaruh jenis ekstender pada taraf ke-i. βj = Pengaruh kadar ekstensi pada taraf ke- j.

(αβ)ij = Pengaruh interaksi antara jenis ekstender ke-i dan kadar ekstensi ke-j. ijk = Galat (kesalahan percobaan) dari jenis ekstender ke-i dan kadar ekstensi

ke-j pada ulangan ke-k.

i = Jenis ekstender : Serbuk, ekstrak tanin dan residu. j = Kadar ekstensi : 10% dan 20%.

k = Ulangan 1, 2 dan 3.

Untuk mengetahui adanya pengaruh jenis ekstender dan kadar ekstensi terhadap sifat fisis dan mekanis papan partikel yang dihasilkan, dilakukan analisis keragaman (ANOVA), selanjutnya dilakukan pengujian hipotesis menggunakan uji F, yaitu dengan membandingkan hasil F-hitung yang diperoleh dari ANOVA dengan F-tabel pada tingkat kepercayaan 95% dengan kaidah keputusan:

1. Apabila F-hitung < F-tabel, maka perlakuan tidak memberikan pengaruh nyata pada selang kepercayaan 95% .

2. Apabila F-hitung > F-tabel, maka perlakuan memberikan pengaruh nyata atau sangat nyata pada selang kepercayaan 95%.

Apabila perlakuan memberikan pengaruh nyata atau sangat nyata terhadap sifat fisis dan mekanis papan maka, dilakukan uji lanjut dengan menggunakan DMRT (Duncan Multiple Range Test), sedangkan sifat-sifat papan partikel yang dihasilkan dibandingkan dengan standar JIS A 5908:2003.

3.3.2 Prosedur Penelitian 3.3.2.1Penyiapan Partikel

3.3.2.2Penyiapan Ekstender

1. Serbuk Kulit Kayu Acacia mangium Willd

Kulit kayu tanpa dipisahkan bagian dalam dan luar, dipotong kecil-kecil dan dikeringkan di ruang terbuka selama 2 hari hingga kering udara. Kemudian potongan kulit digiling dengan hammer mill, hingga berbentuk serbuk dan selanjutnya disaring. Serbuk yang digunakan sebagai ekstender kulit kayu adalah serbuk yang lolos pada saringan 100 mesh.

2. Ekstraksi Kulit Acacia mangium Willd

Serbuk yang digunakan untuk ekstraksi adalah serbuk yang lolos pada saringan 40 dan 60 mesh. Serbuk terlebih dahulu dimasukkan kedalam erlenmeyer

500 ml kemudian ditambahkan air destilata, dengan perbandingan serbuk dan air destilata, 1 : 5. Erlenmeyer dipanaskan diatas penangas air (water bath) pada suhu 60ºC sampai 70ºC selama 4 jam. Setelah 4 jam erlenmeyer didiamkan selama ±12 jam untuk kemudian disaring dengan kertas saring sampai larutan bersih dari ampas serbuk yaitu sebanyak dua kali penyaringan. Hasil ekstraksi berupa cairan ekstrak tanin berwarna coklat kehitaman selanjutnya dikeringkan didalam oven pada suhu 60ºC sampai 70ºC hingga berbentuk kristal tanin. Ekstrak tanin yang telah berbentuk kristal selanjutnya dibuat serbuk hingga serbuk lolos pada saringan 100 mesh.

3. Residu

Ampas serbuk kulit sisa ekstraksi (residu), dicuci dengan air pada suhu 60ºC sampai 70ºC hingga air sisa pencucian berwarna bening. Selanjutnya ampas dikeringkan didalam oven pada suhu 70ºC hingga mencapai kadar air 10% sampai 20% selama 3 hari. Serbuk yang telah kering digiling kembali dengan hammer mill dan disaring. Residu yang digunakan sebagai ekstender adalah serbuk yang lolos pada saringan 100 mesh.

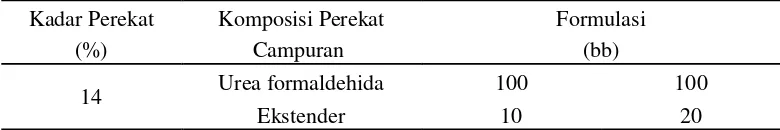

3.3.2.3Penyiapan Perekat Campuran

Tabel 2 Komposisi perekat campuran

Kadar Perekat Komposisi Perekat Formulasi

(%) Campuran (bb)

14 Urea formaldehida 100 100

Ekstender 10 20

3.3.2.4Pembuatan Papan Partikel

Papan partikel yang dibuat adalah papan berukuran 30 cm x 30 cm x 1 cm dengan target kerapatan sasaran 0,7 gr/cm3, melalui tahapan sebagai berikut: 1. Pencampuran Perekat dan Partikel (Blending)

Partikel dan ekstender dimasukkan secara bersama-sama kedalam drum pencampur (blender), kemudian saat drum berputar, perekat urea formaldehida disemprotkan kedalam blender dengan menggunakan spray gun sedikit demi sedikit agar pencampuran antara partikel, ekstender dan perekat merata.

2. Pembentukan Lembaran (Mat Forming)

Setelah proses blending , adonan dimasukkan dan disebar merata pada pencetak lembaran yang berukuran 30 cm x 30 cm. Pada bagian atas lembaran dilapisi dengan kertas teflon berukuran 30 cm x 30 cm dan bagian bawah ditutup plat aluminium, sedangkan kedua sisinya dibatasi batang besi dengan ketebalan 1 cm.

3. Pengempaan (Pressing)

Lembaran selanjutnya dimasukkan kedalam mesin kempa panas (hot press) pada suhu 120ºC dengan tekanan 25 kgf/cm² selama ±10 menit.

4. Pengkondisian (Conditioning)

3.3.2.5Penyiapan Contoh Uji

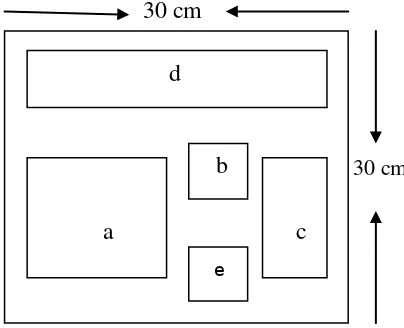

Pengujian sifat fisis dan mekanis papan partikel mengacu pada standar JIS A 5908 : 2003. Pola pemotongan contoh uji dapat dilihat pada Gambar 1.

30 cm

30 cm

Gambar 1 Pola pemotongan contoh uji. Keterangan :

a. Contoh uji kadar air dan kerapatan berukuran 10 cm x 10 cm x 1 cm.

b. Contoh uji pengembangan tebal dan daya serap air berukuran 5 cm x 5 cm x 1 cm.

c. Contoh uji kuat pegang sekrup berukuran 5 cm x 10 cm x 1 cm.

d. Contoh uji kekakuan lentur (MOE) dan keteguhan patah (MOR) berukuran 5 cm x 20 cm x 1 cm.

e. Contoh uji keteguhan rekat internal berukuran 5 cm x 5 cm x 1 cm.

3.3.2.6Pengujian Papan Partikel a. Pengujian Sifat Fisis

1. Kerapatan

Keterangan :

ρ : kerapatan (g/cm³) B : berat contoh uji (g)

V : volume contoh uji (cm³)

2. Kadar Air

Contoh uji berukuran 10 cm x 10 cm x 1 cm dalam keadaan kering udara ditimbang (BA). Contoh uji kemudian dimasukkan kedalam oven pada suhu 103 ± 2 ºC selama 24 jam. Selanjutnya contoh uji dimasukkan kedalam desikator sampai mencapai suhu kamar selama ±10 menit, kemudian contoh uji ditimbang kembali. Dari hasil perhitungan ternyata contoh uji belum mencapai berat konstan maka untuk mendapatkan berat konstan, dilakukan pengovenan kembali selama 3 jam dan dimasukkan kedalam desikator kemudian ditimbang kembali. Setelah contoh uji dioven sebanyak dua kali maka telah diperoleh berat konstan (BKT). Kadar air dihitung dengan menggunakan rumus :

Keterangan :

KA : kadar air (%) BA : berat awal (g)

BKT : berat kering tanur (g)

3. Pengembangan Tebal (Thickness Swelling)

Contoh uji berukuran 5 cm x 5 cm x 1 cm dalam keadaan kering udara, diukur tebalnya pada keempat sisi, kemudian dirata-ratakan (T1). Selanjutnya contoh uji direndam dalam air pada suhu kamar selama 2 jam dan 24 jam . Kemudian contoh uji diangkat dan tiriskan sampai tidak ada lagi air yang menetes yaitu selama ±30 menit. Contoh uji diukur tebalnya pada keempat sisi yang sama sebelum perendaman kemudian dirata-ratakan (T2). Pengembangan tebal dihitung dengan menggunakan rumus :

TS : pengembangan tebal (%) T1 : tebal sebelum direndam (cm) T2 : tebal setelah direndam (cm)

4. Daya Serap Air (Water Absorption)

Contoh uji berukuran 5 cm x 5 cm x 1 cm dalam keadaan kering udara ditimbang (B1). Kemudian contoh uji direndam dalam air pada suhu kamar selama 2 jam dan 24 jam. Selanjutnya contoh uji diangkat dan tiriskan sampai tidak ada lagi air yang menetes yaitu selama ±30 menit, kemudian ditimbang kembali beratnya (B2). Daya serap air dihitung dengan menggunakan rumus :

Keterangan :

WA : daya serap air (%)

B1 : berat sebelum direndam (g) B2 : berat setelah direndam (g)

b. Pegujian Sifat Mekanis

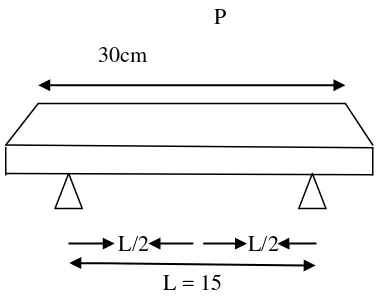

1. Kekakuan Lentur ( Modulus of Elasticity, MOE)

P

30cm

L/2 L/2

L = 15

Gambar 2 Pengujian kekakuan lentur (MOE) dan keteguhan patah (MOR). Keteguhan lentur dihitung dengan menggunakan rumus :

Keterangan :

MOE : kekakuan lentur (kg/cm2) P : perubahan beban yang digunakan (kg)

L : jarak sangga (cm)

y : perubahan defleksi setiap perubahan beban (cm)

b : lebar contoh uji (cm) h : tebal contoh uji (cm)

2. Keteguhan Patah (Modulus of Rupture, MOR)

Contoh uji berukuran 5 cm x 20 cm x 1 cm dalam keadaan kering udara diukur dimensi panjang, lebar (b) dan tebal (h). Kemudian contoh uji dibentangkan pada mesin uji Universal Testing Machine (UTM) dengan jarak sangga 15 cm (L). Setelah itu beban diberikan tegak lurus diatas contoh uji tepat ditengah-tengah jarak sangga. Beban tekan diberikan sampai contoh uji patah, kemudian dicatat beban maksimumnya (P). Sketsa pengujian dapat dilihat pada Gambar 2. Keteguhan patah dihitung dengan menggunakan rumus :

MOR : keteguhan patah (kg/cm2) P : berat beban sampai patah (kg) L : panjang bentang (cm)

b : lebar contoh uji (cm) h : tebal contoh uji (cm)

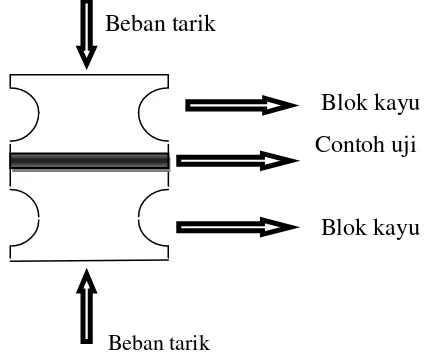

3. Keteguhan Rekat Internal (Internal Bond)

Contoh uji berukuran 5 cm x 5 cm x 1 cm dalam keadaan kering udara diukur panjang dan lebarnya untuk menghitung luas permukaan (A). Setelah itu contoh uji direkatkan diantara permukaan dua blok kayu yang berukuran 5 cm x 5 cm dengan perekat epoxy dan dibiarkan hingga mengering selama 24 jam. Kemudian contoh uji diletakkan pada mesin uji dan ditarik tegak lurus permukaan contoh uji sampai diketahui nilai beban maksimumnya (P) dengan posisi seperti terlihat pada Gambar 3.

Beban tarik

Blok kayu

Contoh uji

Blok kayu

Beban tarik

Gambar 3 Pengujian keteguhan rekat internal (internal bond). Keteguhan rekat internal dihitung dengan menggunakan rumus :

Keterangan :

IB : keteguhan rekat internal (kg/cm2) P : beban maksimum yang diberikan (kg) A : luas permukaan contoh uji (cm2)

Sekrup berdiameter 3,1 mm dan panjang 13 mm dimasukkan kedalam contoh uji berukuran 5 cm x 10 cm x 1 cm hingga kedalaman 8 mm. Proses pengujian dilakukan dengan cara contoh uji diapit pada sisi kanan dan kiri seperti terlihat pada Gambar 4. Sekrup ditarik keluar dengan beban maksimum yaitu sampai sekrup tersebut tercabut. Nilai kuat pegang sekrup dinyatakan oleh besarnya beban maksimum yang dicapai dalam satuan kilogram (kg).

10 cm

5 cm Posisi sekrup

Gambar 4 Pengujian kuat pegang sekrup.

PEMBAHASAN

4.1. Sifat Fisis Papan Partikel 4.1.1 Kerapatan

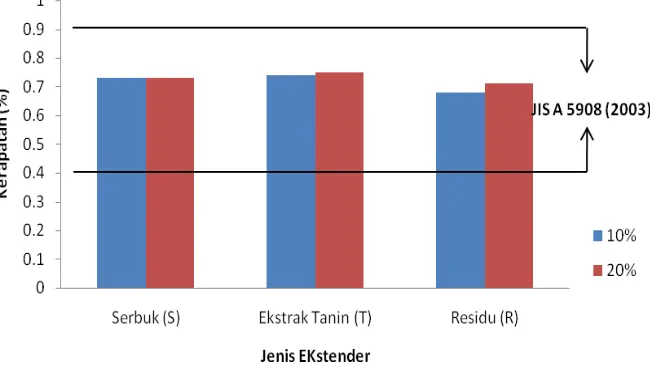

Nilai rata-rata kerapatan papan partikel sebesar 0,72 g/cm³ dengan kisaran antara 0,68 g/cm³ sampai dengan 0,75 g/cm³. Secara keseluruhan papan partikel yang dihasilkan pada penelitian ini sudah memenuhi persyaratan yang telah ditetapkan JIS A 5908 (2003) sebesar 0,4 g/cm³ sampai dengan 0,9 g/cm³. Histogram nilai kerapatan papan partikel dapat dilihat pada Gambar 5.

Gambar 5 Histogram kerapatan papan partikel.

menghasilkan nilai sifat fisis dan mekanis yang lebih baik dengan stabilitas dimensi yang tinggi.

Gambar 5 menunjukkan bahwa papan partikel dengan jenis ekstender ekstrak tanin (T) memiliki nilai kerapatan tertinggi. Hal ini diduga karena ekstrak tanin mengandung senyawa phenol, yang dapat membantu dalam proses perekatan sehingga kontak antar partikel menjadi lebih kuat, kompak dan padat. Sedangkan pada kulit kayu selain mengandung tanin juga terdapat zat ekstraktif yang dapat mengurangi kekuatan rekat diantara partikel kayu. Pada papan jenis ekstender residu (R), menghasilkan nilai kerapatan terendah karena tanin yang terkandung didalamnya telah hilang karena sebelumnya kulit telah mengalami proses ekstraksi.

Dari Gambar 5 dapat dilihat adanya kecenderungan peningkatan nilai kerapatan seiring dengan bertambahnya kadar ekstender. Hal ini diduga karena ikatan antar partikel akan semakin kompak, padat dan rapat dengan semakin banyaknya kadar ekstender yang ditambahkan maka kerapatan papan juga akan semakin meningkat.

Untuk mengetahui pengaruh jenis dan kadar ekstender serta interaksi antara keduanya terhadap kerapatan papan partikel, maka dilakukan analisis keragaman (ANOVA) dengan selang kepercayaan 95% yang tersaji pada Tabel 3. Hasil analisis keragaman menunjukkan bahwa jenis dan kadar ekstender serta interaksi antara keduanya tidak berpengaruh nyata terhadap nilai kerapatan papan partikel.

Tabel 3 Analisis keragaman kerapatan papan partikel

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 0.00634444 0.00317222 3.21 0.0766tn

Kadar Ekstender 1 0.00080000 0.00080000 0.81 0.3861tn

Jenis Ekstender*Kadar 2 0.00123333 0.00061667 0.62 0.5525tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

Nilai rata-rata kadar air papan partikel sebesar 10,43% dengan kisaran antara 10,21% sampai dengan 10,48%. Secara keseluruhan nilai kadar air papan partikel telah memenuhi persyaratan JIS A 5908 (2003) yaitu sebesar 5% sampai dengan 13%. Histogram nilai kadar air secara lengkap tersaji pada Gambar 6.

Gambar 6 Histogram kadar air papan partikel.

Gambar 6 menunjukkan bahwa papan partikel jenis ekstender residu (R) memiliki nilai kadar air tertinggi yaitu sebesar 10,68%, sedangkan papan partikel jenis ekstender serbuk (S) memiliki kadar air terendah yaitu sebesar 10,21%. Apabila dibandingkan dengan hasil penelitian pembuatan papan partikel dari kayu akasia tanpa penambahan ekstender dengan perekat urea formaldehida yang dilakukan oleh Maharani et al. (2001), menghasilkan nilai kadar air sebesar 12,68%. Maka nilai kadar air papan partikel dengan penambahan ekstender menghasilkan nilai kadar air yang lebih baik.

Penambahan ekstender berupa serbuk, ekstrak tanin dan residu akan mengisi rongga-rongga diantara partikel kayu sehingga tidak banyak terdapat rongga atau pori diantara partikel yang dapat diisi air. Maka jumlah air yang masih tertinggal didalam rongga sel dan diantara partikel selama proses pengerasan perekat dengan kempa panas, akan lebih sedikit.

digunakan, karena kontak antara partikel akan semakin rapat sehingga air akan sulit untuk masuk diantara partikel kayu. Ketidaksesuaian ini dapat diduga karena selain jumlah perekat, terdapat faktor lain yang dapat mempengaruhi kadar air papan yaitu kadar air sebelum kempa panas, jumlah air yang terkandung pada perekat serta kelembaban udara sekelilingnya, karena papan partikel ini terdiri atas bahan-bahan yang mengandung lignoselulosa sehingga bersifat higroskopis

Untuk mengetahui pengaruh jenis dan kadar ekstender, serta interaksi antara keduanya terhadap kadar air papan partikel, maka dilakukan analisis keragaman (ANOVA) dengan selang kepercayaan 95% yang tersaji pada Tabel 4. Hasil analisis ragam menunjukkan bahwa perlakuan jenis dan kadar ekstender serta interaksi keduanya tidak berpengaruh nyata terhadap kadar air papan partikel yang dihasilkan.

Tabel 4 Analisis keragaman kadar air papan partikel

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 0.28687778 0.14343889 3.32 0.0711tn

Kadar Ekstender 1 0.06600556 0.06600556 1.53 0.2399tn

Jenis Ekstender*Kadar

2 0.02707778 0.01353889 0.31 0.7366tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

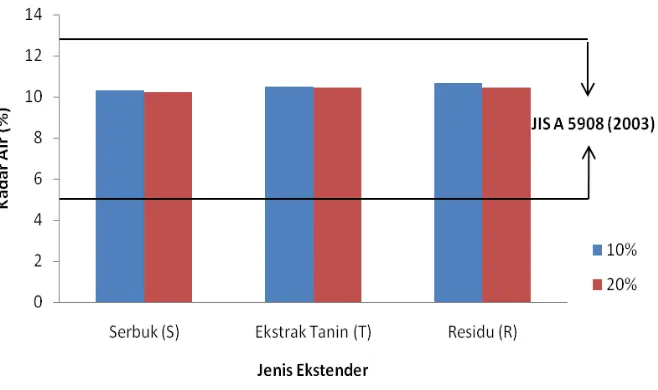

4.1.3 Pengembangan Tebal (Thickness Swelling)

Gambar 7a Perendaman 2 jam. Gambar 7b Perendaman 24 jam. Gambar 7 Histogram pengembangan tebal papan partikel.

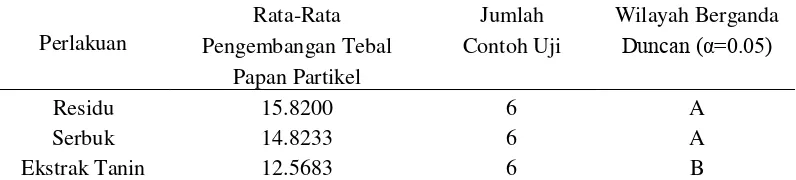

Berdasarkan hasil analisis sidik ragam pada Tabel 5, bahwa jenis ekstender memberikan pengaruh yang sangat nyata terhadap pengembangan tebal papan partikel setelah perendaman selama 2 jam. Oleh karena itu, dilakukan uji lanjut Duncan untuk mengetahui pengaruh jenis ekstender yang terbaik sebagaimana terlihat pada Tabel 6.

Tabel 5 Analisis keragaman pengembangan tebal papan partikel setelah perendaman 2 jam

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 33.30341111 16.65170556 14.36 0.0007**

Kadar Ekstender 1 3.21733889 3.2173389 2.78 0.1216tn

Jenis Ekstender*Kadar 2 0.24547778 0.12273889 0.11 0.9004tn

Ekstender

Rata-Rata Jumlah Wilayah Berganda

Pengembangan Tebal Contoh Uji Duncan (α=0.05)

Papan Partikel

Residu 15.8200 6 A

Serbuk 14.8233 6 A

Ekstrak Tanin 12.5683 6 B

Gambar 8 Pengaruh jenis ekstender terhadap pengembangan tebal papan partikel setelah perendaman 2 jam.

Hasil analisis keragaman pada Tabel 7 menunjukkan bahwa jenis ekstender memberikan pengaruh yang nyata terhadap nilai pengembangan tebal papan partikel setelah perendaman selama 24 jam.

Tabel 7 Analisis keragaman pengembangan tebal papan partikel setelah perendaman 24 jam

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 179.7555111 89.8777556 6.58 0.0118*

Kadar Ekstender 1 33.0213556 33.0213556 2.42 0.1459tn

Jenis Ekstender*Kadar 2 12.7821778 6.3910889 0.47 0.6372tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

Tabel 8 Hasil uji lanjut Duncan terhadap pengembangan tebal papan partikel setelah perendaman 24 jam

Perlakuan

Rata-Rata Jumlah Wilayah Berganda

Pengembangan Tebal Contoh Uji Duncan (α=0.05)

Papan Partikel

Serbuk 24.043 6 B

Ekstrak Tanin 22.053 6 B

Hasil uji lanjut Duncan menunjukkan bahwa jenis ekstender ekstrak tanin (T) menghasilkan pengembangan tebal yang lebih kecil dibandingkan kedua jenis ekstender lainnya. Pengaruh jenis ekstender terhadap nilai pengembangan tebal setelah perendaman selama 24 jam dapat dilihat pada Gambar 9.

Gambar 9 Pengaruh jenis ekstender terhadap pengembangan tebal papan partikel setelah perendaman 24 jam.

Papan partikel jenis ekstender ekstrak tanin (T) menghasilkan nilai rataan pengembangan tebal yang lebih rendah, sedangkan penambahan serbuk kulit (S) pada papan partikel menghasilkan nilai pengembangan tebal yang lebih besar hal ini sejalan dengan yang dikemukakan Starecki (1984), diacu dalam Sulastiningsih

et al. (1988), bahwa terjadi peningkatan baik penyerapan air maupun pengembangan tebal papan partikel dengan adanya penambahan kulit. Keberadaan kulit diatas batas proporsi tertentu dapat memberikan efek yang merugikan terhadap kekuatan dan stabilitas dimensi (Tsoumis 1991). Karena kandungan zat ekstraktif dalam kulit dapat menghalangi perekat untuk bereaksi dengan komponen dalam dinding sel kayu seperti selulosa. Kandungan senyawa phenol dalam ekstrak tanin dapat membantu dalam proses perekatan, sehingga tanin dapat mengikat partikel lebih kuat, kompak dan padat sehingga tidak banyak terdapat rongga dan pori diantara partikel yang dapat diisi oleh air

1996). Perendaman selama 24 jam menghasilkan nilai pengembangan tebal yang lebih besar dibandingkan dengan perendaman selama 2 jam. Semakin lama waktu perendaman, maka pengembangan tebal papan partikel akan semakin besar namun peningkatan besarnya pengembangan tebal sampai batas titik jenuh serat (TJS), dimana papan partikel telah jenuh untuk menyerap air.

4.1.4 Daya Serap Air (Water Absorption)

Hasil pengujian nilai rata-rata daya serap air papan partikel setelah perendaman selama 2 jam dan 24 jam disajikan pada Gambar 10. Besarnya daya serap air setelah perendaman selama 2 jam berkisar antara 18,70% sampai dengan 26,39%. Sedangkan nilai rata-rata daya serap air papan partikel setelah perendaman selama 24 jam berkisar antara 36,15% sampai dengan 46,44%.

Gambar 10a Perendaman 2 jam. Gambar 10b Perendaman 24 jam. Gambar 10 Histogram daya serap air papan partikel.

Djalal (1984) diacu dalam Jatmiko (2006) menyatakan bahwa selain ketahanan perekat terhadap air dan absorbsi bahan baku, terdapat beberapa faktor yang mempengaruhi besarnnya penyerapan air papan partikel yaitu adanya saluran kapiler yang menghubungkan antar ruang kosong, volume ruang kosong diantara papan partikel, dalamnya penetrasi perekat terhadap papan partikel dan luas permukaan partikel yang tidak ditutupi perekat.

Haygreen dan Bowyer (1996) menyatakan bahwa penyerapan air dapat terjadi karena adanya gaya absorbsi yang merupakan gaya tarik molekul air pada ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa dan lignin. Semakin tinggi kerapatan papan komposit, maka ikatan antar partikel akan semakin kompak sehingga rongga udara dalam lembaran papan semakin kecil, dan keadaan tersebut akan menyebabkan air atau uap air menjadi sulit untuk mengisi rongga tersebut sehingga semakin kecil daya serap air papan komposit maka stabilitas papan tersebut semakin baik, demikian pula sebaliknya.

Untuk mengetahui pengaruh jenis dan kadar ekstender serta interaksi antara keduanya dilakukan analisis ragam (ANOVA) yang tersaji pada Tabel 9 dan Tabel 10. Hasil analisis ragam menunjukkan bahwa jenis dan kadar ekstender serta interaksi antara keduanya tidak berpengaruh nyata terhadap daya serap air papan partikel yang dihasilkan.

Tabel 9 Analisis keragaman daya serap air papan partikel setelah perendaman 2 jam

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 104.9818778 52.4909389 3.53 0.0623tn

Kadar Ekstender 1 24.3602000 24.3602000 1.64 0.2248tn

Jenis Ekstender*Kadar 2 1.9808333 0.9904167 0.07 0.9359tn

Ekstender

Jenis Ekstender 2 166.7883111 83.3941556 3.16 0.0792tn

Jenis Ekstender*Kadar 2 8.9596000 4.4798000 0.17 0.8461tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

4.2 Sifat Mekanis Papan Partikel

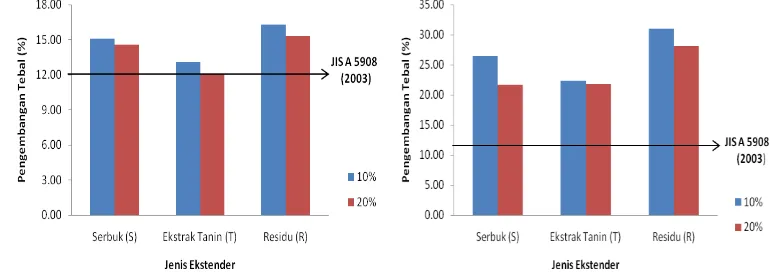

4.2.1 Kekakuan Lentur (Modulus of Elasticity, MOE)

Rata-rata nilai MOE papan partikel adalah 12.844,81 kg/cm², dengan kisaran antara 10.275,09 kg/cm² sampai dengan 15.501,04 kg/cm². Nilai MOE seluruh papan partikel yang dihasilkan dalam penelitian ini belum memenuhi persyaratan JIS A 5908 (2003) yaitu minimum 20.400 kg/cm². Nilai MOE papan partikel selengkapnya tersaji pada Gambar 11.

Gambar 11 Histogram kekakuan lentur (MOE) papan partikel.

Hasil analisis sidik ragam menunjukkan bahwa tidak terdapat interaksi antara jenis dan kadar ekstender terhadap MOE papan partikel yang dihasilkan. Namun jenis ekstender berpengaruh nyata terhadap MOE papan partikel yang dihasilkan. Hasil analisis sidik ragam selengkapnya tersaji pada Tabel 11.

Tabel 11 Analisis keragaman kekakuan lentur (MOE) papan partikel

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 49280041.2 24640020.60 6.50 0.0122*

Jenis Ekstender*Kadar 2 6496650.91 32.48325.46 0.86 0.4490tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

Tabel 12 Hasil uji lanjut Duncan terhadap kekakuan lentur (MOE) papan partikel

Perlakuan Rata-Rata MOE Jumlah Wilayah Berganda

Papan Partikel (kg/cm²) Contoh Uji Duncan (α=0.05)

Serbuk 14457 6 A

Ekstrak Tanin 13507 6 A

Residu 10570 6 B

Hasil uji lanjut Duncan menunjukkan bahwa jenis ekstender serbuk (S) menghasilkan nilai yang lebih baik dibandingkan dengan kedua jenis ekstender lainnya terhadap MOE papan partikel. Pengaruh jenis ekstender terhadap MOE papan partikel, selengkapnya dapat dilihat pada Gambar 12.

Gambar 12 Pengaruh jenis ekstender terhadap kekakuan lentur (MOE) papan partikel.

senyawa phenol dalam ekstrak tanin sedangkan pada jenis ekstender residu sudah tidak mengandung tanin karena telah mengalami proses ekstraksi sebelumnya.

Jika dibandingkan dengan nilai MOE hasil penelitian Maharani et al.

(2001) yaitu 15.724,12 kg/cm², maka nilai MOE papan partikel hasil penelitian ini lebih rendah. Hal ini disebabkan oleh jumlah perekat yang digunakan lebih sedikit karena adanya penambahan ekstender dalam campuran perekat. Deppe dan Hoffman (1972), diacu dalam Sulastiningsih et al. (1988), pemberian campuran kulit akan menurunkan sifat mekanis papan partikel (MOE, MOR, keteguhan rekat internal dan keteguhan geser).

4.2.2 Keteguhan Patah (Modulus of Rupture, MOR)

Nilai MOR papan partikel berkisar antara 66,49 kg/cm² sampai dengan 112,37 kg/cm² dengan nilai rata-rata sebesar 95,81 kg/cm². Papan partikel jenis residu dengan kadar 10% (R10%) tidak memenuhi persyaratan nilai MOR yang ditetapkan oleh JIS A 5908 (2003) yaitu minimum 82 kg/cm². Histogram nilai MOR secara lengkap tersaji pada Gambar 13.

Gambar 13 Histogram keteguhan patah (MOR) papan partikel.

Tabel 13 Analisis keragaman keteguhan patah (MOR) papan partikel

SK DB JK KT F-hit Pr>F

Jenis Ekstender 2 3460.477478 1730.238739 8.70 0.0046**

Kadar Ekstender 1 1.4906890 1.4906890 0.01 0.9325tn

Jenis Ekstender*Kadar 2 915.782744 457.891372 2.30 0.1426tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

Tabel 14 Hasil uji lanjut Duncan terhadap keteguhan patah (MOR) papan partikel

Perlakuan Rata-Rata MOR Jumlah Wilayah Berganda

Papan Partikel (kg/cm²) Contoh Uji Duncan (α=0.05)

Ekstrak Tanin 107.177 6 A

Serbuk 103.962 6 A

Residu 76.288 6 B

Hasil uji lanjut Duncan menunjukkan bahwa jenis ekstender ekstrak tanin (T) menghasilkan MOR terbaik dibandingkan kedua jenis ekstender lainnya. Pengaruh jenis ekstender terhadap MOR papan partikel dapat dilihat pada Gambar 14.

Gambar 14 Pengaruh jenis ekstender terhadap keteguhan patah (MOR) papan partikel.

partikel semakin kuat untuk menahan beban yang diberikan sampai batas maksimum. Sedangkan jenis ekstender serbuk (S), walaupun mengandung tanin namun adanya zat ekstraktif yang tinggi dalam kulit juga dapat menghambat proses perekatan. Karena zat ekstraktif dapat menghalangi perekat bereaksi dengan molekul dalam dinding sel seperti selulosa. Jenis ekstender residu (R) menghasilkan MOR terendah karena serbuk sudah tidak mengandung tanin akibat proses ekstraksi.

4.2.3 Keteguhan Rekat Internal (Internal Bond)

Nilai rata-rata keteguhan rekat internal papan partikel sebesar 3,84% dengan kisaran antara 2,77% sampai dengan 5,01%. Secara keseluruhan nilai keteguhan rekat internal papan partikel telah memenuhi persyaratan JIS A 5908 (2003) yaitu minimal 1,5 kg/cm². Histogram nilai keteguhan rekat internal secara lengkap tersaji dalam Gambar 15.

Gambar 15 Histogram keteguhan rekat internal papan partikel.

Hasil analisis sidik ragam pada Tabel 15 menunjukkan bahwa jenis ekstender memberikan pengaruh nyata terhadap keteguhan rekat internal papan partikel yang dihasilkan. Oleh karena itu, dilakukan uji lanjut Duncan untuk mengetahui jenis ekstender yang terbaik sebagaimana terlihat pada Tabel 16. Tabel 15 Analisis keragaman keteguhan rekat internal papan partikel

Jenis Ekstender 2 11.76297778 5.88148889 4.21 0.0412*

Kadar Ekstender 1 0.03735556 0.03735556 0.03 0.8729tn

Jenis Ekstender*Kadar 2 0.75017778 0.37508889 0.27 0.7691tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

Tabel 16 Hasil uji lanjut Duncan terhadap keteguhan rekat internal papan partikel

Perlakuan Rata-Rata Internal Bond Jumlah Wilayah Berganda

Papan Partikel (kg/cm²) Contoh Uji Duncan (α=0.05)

Ekstrak Tanin 4.7967 6 A

Serbuk 3.9100 6 B

Residu 2.8200 6 B

Hasil uji lanjut Duncan menunjukkan bahwa jenis ekstender ekstrak tanin (T) menghasilkan nilai keteguhan rekat internal terbaik. Pengaruh jenis ekstender terhadap keteguhan rekat internal dapat dilihat pada Gambar 16.

Gambar 16 Pengaruh jenis ekstender terhadap keteguhan rekat internal papan partikel.

mempengaruhi penampilan papan partikel yang dihasilkan. Jenis ekstender residu (R) menghasilkan nilai keteguhan rekat terendah, karena tanin dan zat ekstraktif yang terkandung didalamnya telah berkurang atau hilang karena kulit telah mengalami proses ekstraksi sebelumnya sehingga penambahannya sebagai ekstender akan mengurangi daya rekat .

4.2.4 Kuat Pegang Sekrup

Kuat pegang sekrup merupakan kekuatan papan partikel dalam menahan sekrup untuk kegunaan perabot rumah tangga, kabinet dan bagian-bagian industri lain (Haygreen dan Bowyer 1996). Nilai kuat pegang sekrup papan partikel hasil penelitian berkisar antara 42,54 kg sampai dengan 68,17 kg, dengan nilai rata-rata sebesar 53,45 kg. Secara keseluruhan nilai kuat pegang sekrup papan partikel yang dihasilkan dalam penelitian ini telah memenuhi persyaratan JIS A 5908 (2003) yaitu minimal 31 kg. Nilai kuat pegang sekrup papan partikel selengkapnya dapat dilihat pada Gambar 17.

Gambar 17 Histogram kuat pegang sekrup papan partikel.

Hasil analisis keragaman pada Tabel 17, menunjukkan bahwa jenis ekstender memberikan pengaruh nyata terhadap nilai kuat pegang sekrup papan partikel. Oleh karena itu dilakukan uji lanjut Duncan untuk mengetahui taraf terbaik dari faktor jenis ekstender, seperti yang terlihat pada Tabel 18.

Tabel 17 Analisis keragaman kuat pegang sekrup papan partikel

Jenis Ekstender 2 955.0661778 477.5330889 4.45 0.0357*

Kadar Ekstender 1 370.3734722 370.3734722 3.45 0.0877tn

Jenis Ekstender*Kadar 2 26.0419111 13.0209556 0.12 0.8867tn

Ekstender

Keterangan :

DB : Derajat Bebas JK : Jangkauan Kuadrat KT : Kuadrat Tengah

*: Nyata **: Sangat nyata tn : Tidak nyata

Tabel 18 Hasil uji lanjut Duncan terhadap kuat pegang sekrup papan partikel

Perlakuan

Rata-Rata Jumlah Wilayah Berganda

Kuat Pegang Sekrup Contoh Uji Duncan (α=0.05)

Papan Partikel (kg)

Ekstrak Tanin 63.748 6 A

Residu 48.605 6 B

Serbuk 48.005 6 B

Hasil uji lanjut Duncan menunjukkan bahwa jenis ekstender ekstrak tanin (T) menghasilkan nilai kuat pegang sekrup yang lebih baik dibandingkan kedua jenis ekstender lainnya. Pengaruh jenis ekstender terhadap kuat pegang sekrup selengkapnya dapat dilihat pada Gambar 18.

Gambar 18 Pengaruh jenis ekstender terhadap kuat pegang sekrup papan partikel.

ketahanan ikatan antara partikel dengan perekat akan semakin kuat sehingga papan partikel lebih kuat dalam menahan sekrup. Haygreen dan Bowyer (1996) mengatakan bahwa kerapatan papan dan kandungan resin mempengaruhi nilai kekuatan papan partikel dalam menahan paku dan sekrup. Semakin besar kerapatan papan partikel, maka semakin besar pula nilai kekuatan pegang sekrup yang dihasilkan. Papan partikel jenis ekstrak tanin memiliki kerapatann terbesar sehingga menghasilkan kekuatan pegang sekrup yang terbesar.

BAB V

KESIMPULAN DAN SARAN

1. Jenis ekstender memberikan pengaruh terhadap sifat fisis dan mekanis papan partikel yang dihasilkan.

2. Jenis ekstender ekstrak tanin menghasilkan nilai rataan terbaik terhadap sifat fisis papan partikel yaitu pengembangan tebal setelah perendaman selama 2 jam dan 24 jam sebesar 12.5683% dan 22.053% dan sifat mekanis yaitu keteguhan patah (MOR), keteguhan rekat internal (IB), dan kuat pegang sekrup secara berturut-turut sebesar 107,77 kg/cm², 4,7967 kg/cm² dan 63,748 kg. Sedangkan jenis ekstender serbuk menghasilkan nilai rataan terbaik terhadap kekakuan lentur (MOE) papan partikel yaitu sebesar 14457 kg/cm².

3. Jenis ekstender yang tepat untuk menghasilkan papan partikel yang baik adalah dengan ekstender ekstrak tanin.

4. Berpedoman pada standar JIS A 5908:2003 maka papan partikel pada semua variasi jenis dan kadar ekstender tidak memenuhi nilai pengembangan tebal dan keteguhan lentur (MOE), sedangkan untuk nilai keteguhan patah (MOR) hanya papan partikel jenis ekstender residu dengan kadar 10% yang tidak memenuhi standar.

5.2 Saran

1. Perlu dilakukan upaya untuk memperbaiki sifat interior dari perekat urea formaldehida yang tidak tahan air, yaitu dengan penambahkan paraffin agar menghasilkan nilai pengembangan tebal yang memenuhi standar kualitas.

2. Disarankan, mengingat potensi sumber tanin yang menjanjikan dan dapat diperbaharui maka perekat kayu yang bersumber dari tanin perlu dikembangkan guna dapat mensubtitusi perekat sintetis yang selama ini digunakan.