PENGARUH JUMLAH NaOH YANG DIGUNAKAN PADA PROSES

PEMUTIHAN EoP STAGE TERHADAP BRIGHTNESS DI UNIT BLEACHING PT. TOBA PULP LESTARI,Tbk PORSEA

TUGAS AKHIR

ROHANI SIBUEA 082409051

PROGRAM STUDI D3 KIMIA INDUSTRI DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PENGARUH JUMLAH NaOH YANG DIGUNAKAN PADA PROSES PEMUTIHAN

EoP STAGE TERHADAP BRIGHTNESS DI UNIT BLEACHING PT. TOBA PULP LESTARI,Tbk PORSEA

TUGAS AKHIR

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Ahli Madya

ROHANI SIBUEA

082409051

PROGRAM STUDI D3 KIMIA INDUSTRI

DEPARTEMEN KIMIA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM

UNIVERSITAS SUMATERA UTARA

MEDAN

PERSETUJUAN

Judul : PENGARUH JUMLAH NaOH YANG DIGUNAKAN PADA PROSES PEMUTIHAN EoP STAGE

TERHADAP BRIGHTNESS DI UNIT BLEACHING PT. TOBA PULP LESTARI, Tbk PORSEA

Kategori : TUGAS AKHIR

Nama : ROHANI SIBUEA

Nomor Induk Mahasiswa : 082409051

Program studi : D3 KIMIA INDUSTRI

Departemen : KIMIA

Fakultas : MIPA

Diluluskan di

Medan, Juli 2011

Diketahui/Disetujui oleh :

Koordinator Program Kimia Industri Dosen Pembimbing

Dra. Emma Zaidar , M.Si Drs. Philippus H Siregar,M.Si

NIP:195512181987012001 NIP: 195805041986011002

Ketua Departemen Kimia FMIPA USU

PERNYATAAN

PENGARUH JUMLAH NaOH YANG DIGUNAKAN PADA PROSES PEMUTIHAN

EoP STAGE TERHADAP BRIGHTNESS DI UNIT BLEACHING PT. TOBA PULP LESTARI Tbk, PORSEA

TUGAS AKHIR

Saya mengakui bahwa tugas akhir ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, Juli 2011

ROHANI SIBUEA

082409051

Puji dan syukur kehadirat Tuhan Yesus Kristus atas segala berkat dan kasih-Nya hingga penulis dapat menyelesaikan tugas akhir ini, adapun judul dari tugas akhir ini adalah “pengaruh jumlah NaOH yang digunakan pada proses pemutihan EoP stage terhadap brightness di unit bleaching PT.Toba Pulp Lestari,Tbk Porsea”

Tugas akhir ini merupakan hasil praktek kerja lapangan di PT. Toba Pulp Lestari,Tbk,Porsea. Dan merupakan salah satu syarat dalam menyelesaikan study pada program study diploma-3 Kimia Industri Fakultas Matematika dan Ilmu Pengetahuan Alam di Universitas Sumatera Utara.

Akhir kata dengan kerendahan hati, penulis mengucapkan terimakasih sebesar-besarnya kepada:

1. Orang tua penulis Bapak P.Sibuea dan ibu P.Sitorus (among dan inong tersayang) yang telah memberikan dukungan moril dan materil dan juga kepada abang dan kakak penulis (k’roma, b’monang, b’ronald, b’ewin yang tetap setia membantu dan mendorong penulis)

2. Bapak Drs.Philippus siregar,Msi selaku dosen pembimbing yang telah memberikan bimbingan dan arahan kepada penulis dalam menyelesaikan tugas akhir ini

3. Ibu Dr.Rumondang Bulan,MS selaku ketua Departemen Kimia Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara.

4. Dra. Emma Zaidar, MS selaku ketua program studi D3 Kimia Industri

5. Dr. Sutarman, MSc selaku dekan Fakultas Matematika dan Ilmu Pengetahuan Alam Universitas Sumatera Utara

6. Pembimbing lapangan di PT Toba Pulp Lestari pak Suhunan Sirait, b’Sefli, b’Korosif, B’Ganda, B’Asrori, b’Jhonny , dkk.

7. Sahabat-sahabatku si slogan “hidup ini berputar” , yuliana,yenny, semua KIN 08 yang selalu memberi dorongan selama duduk dibangku kulia

8. Buat Josua Sirait yang selalu memberi motivasi dan mendukung penulis dalam menyelesaikan tugas akhir ini

Penulis menyadari bahwa tugas akhir ini masih jauh dari sempurna. Oleh karena itu, penulis menerima saran dan kritik yang membangun demi kesempurnaan tugas akhir ini.

Akhir kata, Penulis berharap kiranya Tugas Akhir ini dapat memberikan manfaat bagi pembaca.

Medan, Juli 2011

ABSTRAK

Pengamatan tentang pengaruh jumlah penambahan NaOH terhadap brightness, dimana semakin tinggi konsumsi NaOH maka brightness semakin tinggi tetapi sangat beresiko terhadap kualitas serat. begitu juga sebaliknya jika konsumsi NaOH sedikit otomatis brightness tidak mencapai target yang diinginkan.Dari hasil perhitungan yang dilakukan konsumsi NaOH yang optimal adalah 18,953 kg/ton pulp untuk mencapai

brightness 85% ISO ditahap ekstraksi oksidasi (EOP)

THE INFLUENCE OF AMOUNT NaOH TO BRIGHTNESS IN EoP STAGE AT BLEACHING UNIT PT.TOBA PULP LESTARI

ABSTRACT

DAFTAR ISI

Halaman

PERSETUJUAN iii

PERNYATAAN iv

PENGHARGAAN v

ABSTRAK vii

ABSTRACK viii

DAFTAR ISI ix

DAFTAR TABEL xi

BAB 1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Tujuan 3

1.4 Manfaat 3

BAB 2 TINJAUAN PUSTAKA 4

2.1 Teori Umum Kayu 4

2.1.1 Sifat kimia kayu 5

2.1.2 sifat fisik kayu 7

2.1.3 sifat mekanik kayu 8

2.2 pembagian kayu berdasarkan sumber serat

2.3 Caustic Soda 8

2.4 Teori Umum Pulp 10

2.4.1 Metode pembuatan Pulp 12

2.4.2 Bahan kimia proses pemutihan 13

2.5 Proses Pengolahan pulp 14

2.5.1 Bahan Baku 14

2.5.2 Proses Pemasakan (Digesting) 15

2.5.3 Washing & Screning 17

2.5.4 Pemutihan (Bleaching) 18

2.5.5 Pulp Machine 18

2.6 Tahapan Proses Pemutihan 19

2.6.1 Tahap klorinasi (DO) 20

2.6.2 Tahap Ekstraksi Alkali (EOP) 21

2.6.4 Tahap Klorin Dioksida (D1) 23

2.6.5 Tahap Klorin Dioksida (D2) 23

2.7 Variabel-Variabel Proses Pada Tahap Ekstraksi 23

BAB 3 METODOLOGI 26

3.1 Bahan dan Peralatan 26

3.1.1 Bahan 26

3.1.2 Peralatan dilapangan 27

3.2 Metode dilapangan 27

BAB 4 HASIL DAN PEMBAHASAN 30

4.1 Hasil 30

4.2 Perhitungan 31

4.3 Pembahasan 36

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 38

5.2 Saran 38

DAFTAR PUSTAKA 39

DAFTAR TABEL

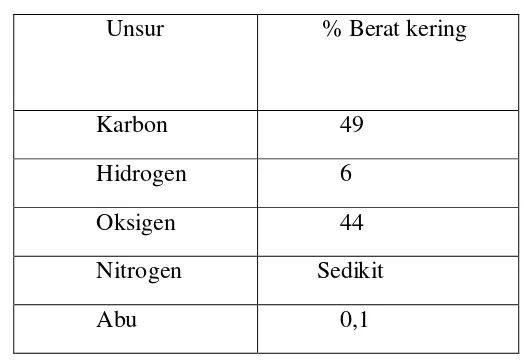

Tabel 2.1 Komposisi unsur kayu 4

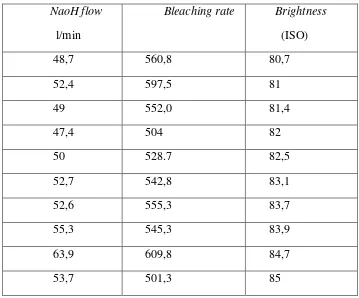

Tabel 4.1 Pengaruh Jumlah NaoH terhadap Brightness 30

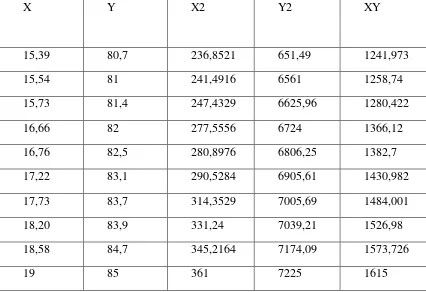

Tabel 4.2 Data Jumlah NaOH Terhadap Brightness 32

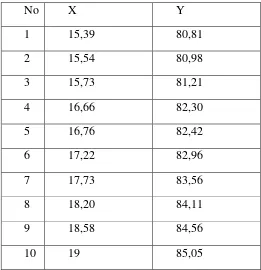

Tabel 4.3 Data Metode Least Square 33

ABSTRAK

Pengamatan tentang pengaruh jumlah penambahan NaOH terhadap brightness, dimana semakin tinggi konsumsi NaOH maka brightness semakin tinggi tetapi sangat beresiko terhadap kualitas serat. begitu juga sebaliknya jika konsumsi NaOH sedikit otomatis brightness tidak mencapai target yang diinginkan.Dari hasil perhitungan yang dilakukan konsumsi NaOH yang optimal adalah 18,953 kg/ton pulp untuk mencapai

brightness 85% ISO ditahap ekstraksi oksidasi (EOP)

THE INFLUENCE OF AMOUNT NaOH TO BRIGHTNESS IN EoP STAGE AT BLEACHING UNIT PT.TOBA PULP LESTARI

ABSTRACT

THE INFLUENCE OF AMOUNT NaOH TO BRIGHTNESS IN EoP STAGE AT BLEACHING UNIT PT.TOBA PULP LESTARI

ABSTRACT

DAFTAR ISI

Halaman

PERSETUJUAN iii

PERNYATAAN iv

PENGHARGAAN v

ABSTRAK vii

ABSTRACK viii

DAFTAR ISI ix

DAFTAR TABEL xi

BAB 1 PENDAHULUAN 1

1.1 Latar Belakang 1

1.2 Permasalahan 3

1.3 Tujuan 3

1.4 Manfaat 3

BAB 2 TINJAUAN PUSTAKA 4

2.1 Teori Umum Kayu 4

2.1.1 Sifat kimia kayu 5

2.1.2 sifat fisik kayu 7

2.1.3 sifat mekanik kayu 8

2.2 pembagian kayu berdasarkan sumber serat

2.3 Caustic Soda 8

2.4 Teori Umum Pulp 10

2.4.1 Metode pembuatan Pulp 12

2.4.2 Bahan kimia proses pemutihan 13

2.5 Proses Pengolahan pulp 14

2.5.1 Bahan Baku 14

2.5.2 Proses Pemasakan (Digesting) 15

2.5.3 Washing & Screning 17

2.5.4 Pemutihan (Bleaching) 18

2.5.5 Pulp Machine 18

2.6 Tahapan Proses Pemutihan 19

2.6.1 Tahap klorinasi (DO) 20

2.6.2 Tahap Ekstraksi Alkali (EOP) 21

2.6.4 Tahap Klorin Dioksida (D1) 23

2.6.5 Tahap Klorin Dioksida (D2) 23

2.7 Variabel-Variabel Proses Pada Tahap Ekstraksi 23

BAB 3 METODOLOGI 26

3.1 Bahan dan Peralatan 26

3.1.1 Bahan 26

3.1.2 Peralatan dilapangan 27

3.2 Metode dilapangan 27

BAB 4 HASIL DAN PEMBAHASAN 30

4.1 Hasil 30

4.2 Perhitungan 31

4.3 Pembahasan 36

BAB 5 KESIMPULAN DAN SARAN

5.1 Kesimpulan 38

5.2 Saran 38

DAFTAR PUSTAKA 39

DAFTAR TABEL

Tabel 2.1 Komposisi unsur kayu 4

Tabel 4.1 Pengaruh Jumlah NaoH terhadap Brightness 30

Tabel 4.2 Data Jumlah NaOH Terhadap Brightness 32

Tabel 4.3 Data Metode Least Square 33

BAB 1 PENDAHULUAN

1.1. Latar Belakang

Sumatera Utara merupakan provinsi yang kaya akan Sumber daya Alam yang

berlimpah, seperti Kayu. Dimana kita dapat menemukan berbagai macam kayu tepatnya

di sekitar danau toba. Hampir semua jenis kayu dapat digunakan sebagai bahan baku

pembuatan pulp, tetapi mutu atau qualitas yang diperoleh tidak semua jenis kayu ekonomis untuk menghasilkan pulp yang bermutu baik.

Proses pembuatan pulp di PT.Toba Pulp Lestari,Tbk dilakukan dengan proses

secara kimia sulfat (kraft) yang terdiri dari beberapa unit pengolahan yaitu:

1. Digester plant

Digester plants berfungsi untuk memasak serpihan kayu (chips) dalam

suatu silinder dengan volume 200 m3 dan tinggi 18,67 m , diameter 4,2 m. digester ini

dirancang untuk bekerja pada tekanan tinggi hingga 12 kg/cm2 dan temperatur 195 0C,

pemasakan serpihan kayu ini menggunakan bahan kimia yang disebut dengan lindih putih

(white liquor) dan lindih hitam (black liquor). Dan selanjutnya bubur kayu dikirim ke

2. Washingt & screening plants

Washing dan screening bertujuan untuk menghilangkan sisa bahan kimia

setelah itu masuk ke dalam washer stock selanjutnya ke unit screening dimana untuk

mendapatkan bubur pulp yang bersih dan memisahkan serat berdasarkan ukuran.

3. Bleaching Plant

Bleaching plants adalah proses lanjutan setelah tahap washing,dimana

pulp yang telah di cuci diputihkan melalui tahap bleaching.

Bleaching berfungsi untuk :

1. Memutihkan bubur pulp

2. Menghilangkan sisa lignin yang masih terkandung di dalam pulp

3. Menjaga kualitas dan kuantitas limbah air dan limbah udara

Proses bleaching ada 4 tahap, untuk tahap pertama adalah dengan menggunakan Klorin Dioksida dan diikuti oleh tahap ekstraksi oleh kaustik soda dan Hidrogen

Peroksida untuk tahap ke dua. Bleaching untuk tahap ketiga dan tahap keempat adalah dengan menggunakan Klorin Dioksida.

Pada tahap ekstraksi (EoP) kandungan kloroligninnya berbeda-beda jumlahnya

dalam pulp yang dihasilkan pada tahap klorindioksida. Kemudian ekstraksi khlorolignin

itu diserap olen natrium hidroksida dan bentuk senyawa natrium klorolignin. Apabila

NaOH yang dipakai sedikit, maka derajat putih (Brightness) dari pulp tidak tercapai. Sebaliknya apabila jumlah NaOH berlebih maka derajad putih (Brightness) menjadi tinggi sehingga warna dari pulp menjadi terang. Tetapi resikonya mengakibatkan

Berdasarkan inilah penulis tertarik untuk mengambil judul:

“PENGARUH JUMLAH NaOH YANG DIGUNAKAN PADA PROSES PEMUTIHAN TERHADAP BRIGHTNESS DI UNIT BLEACHING PT. TOBA PULP LESTARI,Tbk PORSEA”

1.2. Permasalahan

Proses pengelantangan (Bleaching) adalah proses utama pada proses pengolahan pulp. Dimana proses ini berfungsi untuk memutihkan agar mencapai tingkat brightness

pulp yang baik dan sesuai dengan yang diharapkan dimana dengan menghilangkan lignin

dan zat-zat pewarna lainnya yang terdapat pada pulp. Untuk mencapai brightness pulp

yang tinggi maka lignin harus dikeluarkan sebanyak mungkin dengan penambahan

sejumlah NaOH.

Dalam penentuan jumlah NaOH pada tahap ekstraksi yang menjadi rumusan

masalah adalah:

a) Berapa jumlah pemakaian NaOH untuk menghilangkan lignin dari bubur pulp

untuk mencapai brightness yang tinggi

b) Bagaimana brightness yang dihasilkan setelah penambahan NaOH

1.3. Tujuan

Untuk mengetahui dan mempelajari pengaruh jumlah pemakaian

NaOH tepat pada tahap ekstraksi agar derajad putih (Brightness)

1.4. Manfaat

Untuk menambah pengetahuan mengenai kebutuhan NaOH pada tahap

BAB 2

TINJAUAN PUSTAKA

2.1. Teori Umum Kayu

Kayu merupakan hasil hutan dari sumber kekayaan alam merupakan bahan

mentah yang mudah diproses untuk dijadikan barang sesuai kemajuan teknologi. Kayu

memiliki beberapa sifat sekaligus,yang tidak dapat ditiru oleh bahan-bahan lain.

Pengertian kayu disini adalah sesuatu bahan, yang diperoleh dari hasil pemungutan

pohon-pohon dihutan, yang merupakan bagian dari pohon tersebut, setelah

diperhitungkan bagian-bagian yang mana yang lebih banyak dapat dimanfaatkan untuk

sesuatu tujuan penggunaan. Baik dalam bentuk pertukangan, kayu industri maupun kayu

bakar. (dumanauw.1993)

Kayu adalah suatu karbohidrat yang tersusun terutama atas Karbon,Hidrogen dan

Tabel 2.1 Komposisi unsur kayu

Unsur % Berat kering

Karbon 49

Hidrogen 6

Oksigen 44

Nitrogen Sedikit

Abu 0,1

Unsur – unsur penyusunan kayu itu tergabung dalam sejumlah senyawa organik:

selulosa,hemiselulosa dan lignin. (haygreen.1986 )

2.1.1. Sifat Kimia Kayu

Komponen kimia kayu sangat bervariasi, karena dipengaruhi oleh faktor tempat

tumbuh,iklim,dan letaknya didalam batang atau cabang. Komponen kimia di dalam

kayu mempunyai arti yang penting, karena menentukan kegunaan suatu jenis kayu.

Secara kimia kandungan zat yang terdapat pada kayu dapat dibagi atas:

1. Selulosa

2. Hemiselulosa

3. Lignin

Komposisi kimia kayu bervariasi untuk setiap spesies. Secara umum, hardwood

atau kayu keras mengandung lebih banyak selulosa, hemiselulosa dan ekstraktif

dibanding dengan soft wood (kayu lunak) tetapi kandungan ligninnya sedikit.

1. Selulosa

Selulosa merupakan bahan kristalin untuk membangun dinding-dinding sel

dan merupakan dasar yang penting bagi industri-industri yang memakai

selulosa sebagai bahan baku,misalnya: pabrik kertas,pabrik sutera tiruan dan

lain sebagainya.

Selulosa juga merupakan bagian terbesar dari pada dinding sel kayu,

selulosa adalah polimer karbohidrat kompleks yang mempunyai persentasi

komposisi yang sama seperti pati, yang menghasilkan glukosa dan terhidrolisis

sempurna oleh asam. Rumus kimia dari selulosa adalah (C6H10O5)n, dimana n

adalah jumlah dari pengulangan glukosa, n juga dinamakan derajad

polimerisasi (DP).

Menurut casey (1811) sumber utama serat selulosa terdapat dalam

tumbuh-tumbuhan yaitu serat selulosa sebagai bahan baku pembuatan pulp.

2. Hemiselulosa

Zat ini semacam selulosa yang berupa persenyawaan dengan molekul-

molekul besar yang bersifat karbohidrat. Hemiselulosa dapat tersusun oleh

gula yang bermartabat lima sengan rumus C5H10O5 disebut pentosan atau gula

atau gula bermartabat enam C6H12O6 disebut hexosan. Zat-zat ini terdapat

sebagai bahan bangunan dinding-dinding sel dan juga sebagai bahan zat

Hemiselulosa juga merupakan polimer-polimer gula yang terdiri hanya

dari polimer glukosa. Molekul hemiselulosa terdiri dari 300 unit gula. Berbeda

dengan selulosa

3. Lignin

Merupakan bagian yang bukan karbohidrat, sebagai persenyawaan kimia

yang jauh dari sederhana , tidak berstruktur, bentuknya amort.

Lignin berfungsi sebagai bahan perekat atau semen antara sel-sel selulosa

yang membuat kayu menjadi kuat. Diantara sel-sel, lignin berfungsi untuk

memberi ketegaran pada sel. Lignin juga berpengaruh dalam memperkecil

perubahan dimensi sehubungan dengan perubahan kandungan air kayu dan

juga dikatakan bahwa lignin mempertinggi sifat racun kayu yang membuat

kayu tahan terhadap serangan cendawan dan serangga.

Didalam kayu lignin merupakan bahan tidak berwarna. Apabila lignin

bersentuhan dengan udara, terutama dengan adanya sinar matahari, maka lama

kelamaan lignin akan cenderung menjadi kuning.

Lignin merupakan polimer tiga dimensi yang bercabang banyak , molekul

utama pembentuk lignin adalah Fenylpropane. Satu molekul lignin dengan

derajad polimerisasi yang tinggi merupakan molekul yang besar karena

4. Zat Ekstraktif

Umumnya adalah zat yang mudah larut dalam pelarut seperti eter, alkohol,

bensin, dan air. Banyak rata-rata 3-8% dari berat kayu kering tanur. Termasuk

didalamnya minyak-minyakan ,resin, lilin,lemak, tanin, gula, pati dan zat

warna. Zat ekstraktif tidak merupakan bagian struktur dinding sel, tetapi

terdapat dalam rongga sel. (Dumanauw hal28)

2.1.2. Sifat Fisik Kayu

1) Massa Jenis

Yang terpenting dari bahan baku untuk pulp ini adalah massa jenis dimana massa

jenis sangatlah berpengaruh besar terhadap produk pulp karena penjualan pulp itu

berdasaran volume sehingga berat suatu kayu mempengaruhi volume pulp yang

dihasilkan.

Massa jenis basah untuk beberapa jenis kayu

Massa jenis yang sesungguhnya : 1,53

Massa jenis kayu untuk pulp : 0,3-0,6

Massa jenis kayu pinus : 0,47-0,50

Massa jenis kayu karet : 0,55-0,60

Massa jenis eucalyptus : 0,51

Kadar air pada kayu yang baru ditebang sekitar 80-90% sehingga untuk pembuatan

pulp harus ditimbun dulu beberapa bulan supaya kadar airnya berkurang. Pelepasan air

bebas akan mempengaruhi selulosa kayu secara kimiawi

Pengabsorbsian kandungan air dalam kayu (proses evaporasi) merupakan proses fisik

dan kimiawi yang sangat rumit, dimana pelepasan air bebas akan mempengaruhi

perubahan dimensi kayu. Pelepasan air terikat akan mempengaruhi sel pori (selulosa )

kayu secara kimiawi.

2.1.3 Sifat Mekanik Kayu 1. Kekerasan

Yang dimaksud kekerasan kayu adalah suatu ukuran kekuatan kayu

menahan gaya yang membuat takik atau lekukan. Juga dapat diartikan

sebagai kemampuan kayu untuk menahan kikisan atau abrasi dimana

kekerasan juga merupakan suatu ukuran ketahanan kayu terhadap

pengausan.

2. Kekakuan kayu

Kekakuan kayu suatu ukuran kekuatan kayu untuk mampu menahan

perubahan bentuk atau lengkungan dimana sering disebut dengan istilah

modulus elastisitas.

3. Keteguhan tarik

Keteguhan tarik kayu adalah kekuatan kayu untuk menahan muatan dari

gaya-gaya yang berusaha menarik kayu, dimana kekuatan tarik terbesar

2.2. Pembagian Kayu Berdasarkan Sumber Serat

Pada dasarnya hampir semua jenis tanaman berserat dapat dibuat menjadi pulp

tetapi kualitas pulp yang dihasilkan belum tentu ekonomis dan baik sehingga tidak dapat

bersaing dipasaran. sumber utama serat adalah seperti:

a. Kayu Berserat Pendek (Hard Wood)

kayu jenis ini sering juga disebut kayu berdaun lebar

contohnya:

1.Kayu Alam (Mix Tropical Hard Wood )

Seperti kayu medang,api-api, martolu, raru,hoting,hau dolok dan lain sebagainya

2 Kayu Eucalyptus

Kayu berdaun lebar ini mempunyai struktur sel kayu yang lebih lengkap

b. Kayu Berserat Panjang (Soft Wood)

Kayu ini disebut dengan kayu berdaun jarum seperti kayu pinus. Kayu

berdaun jarum ini tidak mempunyai pori-pori (sel pembuluh), melainkan trakeida,

yang merupakan bagian terbesar dari volume kayu.

Bila kayu dilihat dibawah miskroskop akan terlihat bahwa seratnya merekat satu

sama lain. Disamping lintang terlihat bahwa serat merupakan dinding serat dan lubang

ditengah yang disebut lumen, serat- serat tersebut satu sama lain berkaitan dengan

2.3. Caustic Soda (NaOH)

Natrium hidroksida (NaOH) dikenal sebagai caustic soda, adalah sejenis basa

logam caustic. Natrium Hidroksida membentuk larutan alkali yamg kuat ketika dilarutkan didalam air. Digunakan diberbagai industri , kebanyakan digunakan

sebagai basa dalam proses produksi bubur kayu dan kertas, tekstil, air minum,sabun

dan deterjen. Natrium hidroksida adalah basa yang paling umum digunakan dalam

laboratorium kimia. Natrium hidroksida murni berbentuk putih padat dan tersedia

dalam bentuk pelet,serpihan,butiran ataupun larutan jenuh 50%. Ia bersifat lembab

cair dan secara sponstan menyerap karbon dioksida dari udara bebas. Sangat larut

dalam air dan akan melepas panas ketika dilarutkan.

( wikipedia)

NaOH bila dilarutkan didalam air akan terionisasi menjadi ion Na+ dan OH- .

Larutan ini terdiri dari tiga atom, masing-masing satu atom Na, O, H,. Dimana dalam

hal ini O dan H tetap bersatu, oleh karena itu apabila NaOH menjadi ion ia akan

terpecah menjadi ion Na+ dan ion OH- yang disebut dengan Hidroksil.

Adapun sifat-sifat NaOH adalah

1. Warnanya terang benderang

2. Licin dan berbusa

3. Tidak berbau

4. Memiliki berat molekul 40 g/mol

5. Densitas 1,6 gr/l

6. Titik leleh 318o C (591K)

7. Mudah bereaksi dengan asam

Penambahan caustic soda berfungsi untuk melarutkan khlorinat lignin dan zat ekstraktif lainnya yang terdapat dalam bahan baku sehingga serat selulosa terlepas

dari ikatannya. Pada unit pemasakan NaOH digunakan sebagai cairan pemasak.

Keuntungan dari pemakaian NaOH yaitu larutannya lebih cepat bereaksi dengan

lignin sehingga waktu yang dibutuhkan untuk proses pemasakan lebih singkat disamping

itu NaOH lebih mudah diperoleh dengan harga relatif murah. (anonim)

2.4 Teori Umum Pulp

Pulp adalah produk utama kayu, terutama digunakan untuk pembuatan

kertas,tetapi juga diproses menjadi berbagai turunan selulosa, seperti sutera rayon dan

selofan.

Tujuan utama dari pembuatan pulp kayu adalah untuk melepaskan serat-serat yang

dapat dikerjakan secara kimia atau secara mekanik atau dengan kombinasi dua tipe

perlakuan tersebut. Pulp-pulp perdagangan yang umum dapat dikelompokkan menjadi

tipe-tipe kimia, semi kimia, kimia mekanik,. Istilah-istilah “Pulp Rendemen Tinggi”

sering secara bersama digunakan untuk tipe-tipe yang

berbeda dari pulp-pulp yang kaya lignin yang memerlukan defibrasi secara mekanik.

Pembuatan pulp secara kimia adalah proses dalam mana lignin dihilangkan sama

sekali hingga serat-serat kayu mudah dilepaskan pada pembongkaran dari

bejana-bejana pemasak (digester) atau paling tidak setelah perlakuan mekanik lunak. Hampir

semua produksi pulp kimia didunia saat ini didasarkan pada proses-proses sulfit dan

sulfat (kraft).

Pada pembuatan pulp kraft system pemasakan alkali bertekanan pada suhu tinggi.

Menurut metode yang diusulkan oleh C. watt dan H.burgess, Larutan Natrium

dipekatkan dengan cara penguapan dan dibakar. Leburan, yang terdiri atas natrium

karbonat, diubah kembali menjadi natrium hidroksida dan kalsium hidroksida

(konstisasi). Karena Natrium Karbonat digunakan untuk imbuhan, maka proses pemasakan dinamakan proses soda.

Sejak tahun 1960-an produksi pulp kraft juga telah naik lebih cepat dari pada pulp sulfit karena beberapa faktor seperti pemulihan bahan kimia yang lebih sederhana

dan lebih ekonomis dan sifat-sifat pulp yang lebih baik dalam hubungannya dengan

kebutuhan pasar. Pengenalan bahan-bahan pengelantang yang efektif, terutama klorin

dioksida telah menghapuskan kesukaran-kesukaran terdahulu mengenai

pengelantangan pulp-pulp kraft menjadi derajat putih yang tinggi dan pra-hidrolisis kayu telah memungkinkan untuk menghasilkan pulp-pulp pelarutan (dissolving pulp) berkualitas tinggi dengan proses kraft.

Proses kraft ini juga mempunyai sisi kelemahan yang sukar diatasi yaitu gas-gas

berbau tidak enak dan kebutuhan bahan kimia pengelantang yang tinggi pada

pulp-pulp kraft kayu lunak. Namun menurut perkembangan terakhir dapat diharapkan

bahwa modifikasi-modifikasi baru akan membawa perbaikan-perbaikan dalam hal

2.4.1 Metode Pembuatan Pulp

Perkembangan teknologi proses pembuatan pulp didasarkan pada beberapa tujuan

disamping optimisasi tujuan, kualitas pulp dan pengendalian kualitas yang penting dalam

peningkatan adalah:

1. Meningkatkan rendemen pulp

2. Mengurangi jumlah bahan kimia yang dibutuhkan dalam kelembutan pulp dan

pengelantangan, termasuk peningkatan proses recovery bahan kimia. 3. Mengurangi pencemaran udara dan air

4. Pengembangan proses pembuatan pulp bebas belerang dan pemutihan bebas klor

5. Fleksibelitas tinggi mengenai rendemen, kualitas dan pengelantangan pulp 6. Kondisi proses yang memungkinkan penyiapan hasil samping pulp

(www.meaningline.com)

1. Pembuatan pulp sulfat

Bahan-bahan kimia pemasak dan keseimbangan Belerang dioksida adalah

asam di-basa dan dalam larutan berair

SO2 + H2O H2SO3

H2SO3 H+ + HSO3

-HSO3- H+ + SO32-

Keuntungan-keuntungan dari proses sulfat adalah sbb:

1. Pulp yang dihasilkan mempunyai kekuatan yang tinggi

2. Dipakai untuk proses pembuatan pulp dari bahan baku kayu dari spesies yang

berbeda.

3. Tersedianya bahan kimia pengganti dengan berbagai alternatif dan harganya

tidak mahal

4. Tersedianya peralatan-peralatan operasi yang standart.

5. Banyak pilihan yang dapat dipakai untuk proses pemucatan

6. Dampak pencemarannya rendah. (anonim)

2. Proses soda

Dalam proses soda, kayu dimasak dengan larutan natrium hidroksida yang

sering disebut dengan lindih putih dan lindih hitam berupa larutan sisa pemasakan

yang dipekatkan dan kemudian dibakar, yang akan menghasilkan natrium

karbonat. Dan apabila diolah dengan menambahkan batu kapur akan

menghasilkan Natrium Hidroksida

3. proses sulfit

Pada proses sulfit , larutan pemasak yang dipakai adalah asam-asam yang

2.4.2. Bahan Kimia dalam Proses Pemutihan

a) Sodium hidroksida (NaOH)

Pada saat klorin dioksida bereaksi dengan lignin dan resin , sebagian besar saja yang

dihasilkan tersebut larut dengan air. Karena klorinat lignin dan resin sangat mudah larut

dalam larutan alkali, perlakuan alkali menyusul setelah proses khlorinasi. Sodium

hidroksida (Caustic soda) merupakan salah satu alkali kuat yang ada. Ini merupakan

bahan kimia yang dapat menyebabkan luka bakar pada kulit. Penanganan Caustic soda

harus memperhatikan keseluruhan tindakan pencegahan pada proses pemutihan

normalnya digunakan alkali encer dengan konsentrasi kira-kira 120 gram/liter.

b) Oksigen (O2)

Gas oksigen digunakan sebagai salah satu zat pemutih bersama-sama dengan alkali

pada tahap ekstraksi. Gas oksigen memperkuat sifat-sifat pulp yang diputihkan. Hal ini

mungkin membuat berkurangnya emisi yang dapat mengganggu terhadap lingkungan.

c) Khlorin Dioksida (ClO2)

Klorin dioksida adalah salah satu bahan kimia pengoksidasi kuat, kerja dari proses

pemutihan ini umumnya dengan cara oksidasi terhadap lignin dan bahan berwarna yang

lainnya . ini digunakan untuk memutihkan pulp yang berkualitas sebab ini memiliki

keunikan yang sanggup mengoksidasi bahan yang bukan selulosa dengan kerusakan pada

2.5 Proses Pengolahan Pulp 2.5.1 Bahan Baku

Bahan baku untuk pembuatan pulp adalah:

a. chips

b. white liquor

a. Chips

Kwalitas chips yang dipergunakan sebagai bahan baku dalam pemasakan sangat

berpengaruh terhadap kwalitas pulp yang di hasilkan

Kayu dibagi dua spesies yaitu jenis soft wood dan hard wood. Kayu jenis soft

wood menghasilkan pulp yang lebih kuat dibanding dengan jenis hard wood karena

serat-seratnya lebih panjang dan lebih lentur dibandingkan dengan serat yang terdapat pada

hardwood dan softwood juga menghasilkn rendemen yang rendah dibandingkan dengan

hard wood pada suatu kondisi pemasakan yang sama. Ini karena kandungan hemiselulosa

pada soft wood lebih mudah larut dibandingkan dengan hardwood, dan kandungan lignin

dalam softwood lebih banyak dibandingkan hardwood.

b. White liquor

White liquor adalah sebagai media pemasak terdiri dari beberapa bahan-bahan

kimia yang berupa larutan berair:

1. Natrium Hidroksida (NaOH)

Konsentrasi dari masing-masing zat tersebut akan memainkan peranan yang penting

dalam reaksinya dengan kayu yaitu:

1. Pengurangan konsentrasi alkali aktif yang berarti menambah jumlah

pengencer, berakibat pada beban penguapan yang lebih besar

2. Pengurangan sulfide akan berakibat pada kualitas pulp (lebih banyak pemutusan rantai yang terjadi) karena adanya penambahan konsentrasi ion

Hidroksil

2.5.2 Proses Pemasakan (Digesting)

Proses pemasakan ini dengan menggunakan steam dan caIran bahan pemasak

yaitu White Liquor (WL). Dimana temperatur pemasakan dijaga sekitar 170 ºC

sampai dicapai derajat delignifikasi yang telah ditentukan.

Uraian Proses Pengoperasian Digester

1. Chips Filling, yaitu pengisian chips ke dalam digester dengan menggunakan

belt conveyor. Pengisian chips kedalam digester merupakan langkah awal dari

proses pemasakan dan merupakan suatu proses penting pada pembuatan pulp.

Agar dapat mencapai keseragaman setiap pemasakan, maka harus diketahui

berapa berat serpihan kayu yang dimasukkan kedalam digester, kandungan air

pada chips dan berat jenis keseluruhan kayu.

2. Tahap Prehydrolisis, dilakukan dalam pembuatan DKP (Dissolve Kraft Pulp)

dilakukan, hal ini disebabkan karena proses pre-hydrolisis bertujuan untuk

menghilangkan hemiselulosa.

Pada proses prehydrolysis dilakukan dalam fase uap memakai steam.dengan

menginjeksikan langsung steam LP (Low Presure) melalui bawah digester

sehingga mencapai temperatur yang diinginkan.

3. Pengisian Liquor, yaitu pemasakan cairan pemasak yang terdiri dari lindih putih

dan lindih hitam, persentase dari bahan kimia pemasak yang digunakan

tergantung dari pada derajad pemasakan yang dipertimbangkan

Pada proses DKP pengisian liquor dilakukan setelah tahap prehydrolisis. Larutan

pemasak panas yang dimasukkan ke dalam digester didapat dari relief heat recovery

system dengan temperatur 120 0C harus dengan perbandingan yang sesuai

sebagaimana dibutuhkan untuk memasak dengan berat kering (bone dry atau oven

dry) kayu yang dimasukkan. Persentase ini juga tergantung seberapa jauh kita akan

mengurangi kandungan lignin dari dalam kayu (degree of delignification)

4. Cooking, proses pemasakan liquor secara tidak langsung yaitu dengan

mengalirkan uap kedalam digester dengan uap tekanan menengah.

Faktor-faktor yang mempengaruhi proses pemasakan adalah temperatur, waktu dan

konsentrasi zat pemasak, untuk memudahkan pengontrolan derajad

delignifikasi selama pemasakan, maka ditentukan suatu faktor yaitu H-faktor

dimana merupakan luasan kurva integral antara laju reaksi dan waktu

5. Blowing, akhir dari pemasakan, dimana bubur pulp yang dihasilkan dialirkan ke dalam blow tank dengan membuka katup pada jalur pulp yang akan

dihembuskan dari digester ke blow tank. Saat itu tekanan didigester turun hingga tekanan atmosfer. Maka penurunan tekanan akan menghasilkan gas blow yang menuju heat recovery system untuk menghasilkan air panas. Pada operasi normal penghembusan dilakukan tiap 15 menit.

Temperatur dan waktu pemasakan merupakan dua faktor yang saling

berpengaruh,kalau dalam pemasakan dilakukan pada temperatur yang lebih tinggi

maka waktu yang diperlukan adalah lebih singkat. Walaupun demikian kedua faktor

temperatur dan waktu itu tidaklah cukup untuk mengontrol reaksi penghilangan lignin

dalam suatu proses pemasakan, maka untuk memperbaiki proses pembuatan pulp

secara kimia dan agar selalu ada pedoman untuk mengatur waktu dengan

bervariasinya temperatur dan atau sebaliknya maka faktor-faktor itu dikombinasikan

menjadi satu faktor perhitungan yang disebut dengan “H-Factor”

2.5.3 Washing Dan Screening

Tahap selanjutnya adalah pencucian dengan tujuan untuk memisahkan cairan sisa

hasil pemasakan dan mengurangi dampak terhadap lingkungan.

Washing merupakan sebuah sistem alat pencuci berputar yang terdiri dari saringan yang menutupi silinder yang berputar didalan vat. Prinsip yang digunakan pada tahap ini

adalah menggunakan air yang sedikit mungkin dengan tingkat kebersihan pulp yang

dihasilkan setinggi mungkin. Air pencuci menggunakan shower yang disemprotkan dipermukaan bubur kayu secara terus menerus dan airnya tersebut turun ke ketangki

filtrat dengan menggunakan vakum.

Pulp berwarna coklat dari digester plant selanjutnya dicuci dan disaring dimana pulp

tank. Proses selanjutnya pulp disaring (screaning) agar terbebas dari bahan-bahan pengotor yang dapat mengurangi kualitas pulp.

Proses penyaringan ada 2 tahap yaitu:

1. Penyaringan kasar

2. Penyaringan halus

Proses akhir dari penyaringan berada pada sand removal cyclones yang berfungsi untuk memisahkan pasir dari pulp. Lalu dikirim ke tahap bleaching

2.5.4. Bleaching

Bubur kertas ini kemudian dikelantang (Bleaching) dengan bahan kimia di dalam proses bleaching bertujuan untuk mencapai derajad keputihan sesuai standart ISO. Pada bagian ini terdiri dari beberapa tahap yaitu DO – EO – D1 – D2.

Bleaching merupakan unit pemutihan pulp dimana lignin yang masih terdapat dalam

unbleached pulp dengan menggunakan bahan kimia pemutih yaitu cairan klorin dioksida

(ClO2), cairan Hidrogen Peroxide (H2O2), gas Oksigen, dan cairan Caustic sebagai

pengontrol pH.

2.5.5. Pulp Machine

Setelah dari unit bleaching selanjutnya dikirim Pulp Machine untuk dikeringkan

menjadi lembaran pulp dengan kadar air 10% dengan dasar tertentu.

Pulp machine adalah bagian terpenting dari operasi pabrik pulp yang mana fungsi

utamanya adalah mengambil air sebanyak mungkin / seefisien mungkin tanpa merusak

Pulp Machine dirancang mengubah suspensi pulp dengan cara memisahkan air dari

bubur pulp dengan efisien tanpa merusak struktur serat,berat dasar, dan formasi pulp yang

dihasilkan memiliki kekuatan lembaran yang maksimum dan yang selanjutnya diproses

kedalam bentuk bal-bal untuk dikirim ke konsumen

Proses utama di Pulp Machine:

1. Bleach Screening yaitu pembersihan pulp dari kotoran-kotoran

2. Forming Section yaitu membentuk lembaran pulp diatas fourdrinier wire

3. Press Section, memadatkan lembaran pulp dengan cara di press

4. Dryer Section, pengeringan lembaran pulp sampai 10% kandungan air

5. Cutter & Layboy,proses pemotongan lembaran pulp dengan ukuran tertentu

6. Baling Ball, penataan lembaran pulp menjadi bale dan unit setelah lembaran pulp dibungkus dan diikat pakai kawat selanjutnya siap untuk dikirim ke

pelanggan.

2.6. Tahapan Proses Pemutihan

Proses pemutihan dapat dianggap sebagai sebuah lanjutan proses pemasakan yang

dimaksudkan untuk memperbaiki brightness dan kemurnian dari pada pulp. Hal ini

dicapai dengan cara menghilangkan atau memutihkan bahan pewarna yang tersisa pada

pulp. Lignin yang tersisa adalah suatu zat yang paling dominan untuk menghasilkan

warna pada pulp oleh karena itu, ini harus dihilangkan atau diputihkan.

Pengurangan kandungan resin didalam pulp juga merupakan faktor lain yang penting

Warna pada pulp yang belum diputihkan umumnya disebabkan oleh lignin yang

tersisa. Penghilangan lignin dapat lebih banyak pada proses pemasakan, tetapi akan

mengurangi hasil yang banyak sekali dan merusak serat,menjadi menghasilkan kualitas

pulp yang rendah.

Pada normalnya pada proses penghilangan lignin adalah melarutkan pulp

kebentuk yang larut dengan air. Penghilangan bentuk-bentuk lignin merupakan

kehilangan sebagian dari hasil pada proses pemutihan, yang mana ini adalah diantara 5%

sampai dengan 10% (dihitung dari mulai pulp yang telah selesai dimasak), tergantung

kepada metoda pemasakan dan sasaran brightness dari pulp.

Lignin pada pulp kelihatan dalam berbagai macam bentuk tergantung pada

kondisi-kondisi proses pulp yang berlangsung. Lignin ini sangat reaktif yang berarti

bahwa ini mudah dipengaruhi oleh bahan kimia seperti Klorin, Hidrogen Peroksida

kemudian molekul terurai menjadi partikel-partikel yang lebih kecil,yang larut dalam air,

dan dapat dihilangkan dari pulp

Tahap pemutihan dengan klorin diksida menghasilkan Brightness pulp yang tinggi. Keuntungan dengan perlakuan ini adalah bahwa klorin dioksida menghancurkan

lignin tanpa merusak sellulosa.

2.6.1 Tahap klorinasi (Do)

Tahap delignifikasi, proses pemutihan tahap pertama yaitu menghilangkan menguraikan sebagian kandungan lignin yang terdapat dalam unbleached pulp dengan menggunakan bahan kimia ClO2, yang direaksikan didalam suatu reactor dengan

Tahap pemutihan dengan klorin dioksida menghasilkan derajad putih pulp

(brightness) yang tinggi. Keuntungan dari perlakuan ini adalah bahwa klorin dioksida menghancurkan lignin tanpa merusak selulosa. Pemakaian klorin dioksida memiliki

banyak keuntungan antara lain:

1. Pemakaian bahan kimia sedikit

2. Biaya yang lebih minimum

3. Zat pengotor sedikit

4. Brightness lebih stabil

Klorin dioksida merupakan zat pemutih yang sangat efektif menguraikan lignin dan

menghilangkan lignin dengan cepat dan efisien tanpa merusak selulosa.

Pada proses khlorinasi terhadap pulp, gas klorin harus larut dan bereaksi secara

menyebar terhadap serat pulp. Reaksi klorin dengan lignin adalah sangat cepat dimana

klorin bereaksi dengan lignin secara oksidasi dan subsitusi. Reaksi – reaksi ini

mengeluarkan lignin dan oleh karena itu, beberapa akan terlarut dalam tahap klorinasi

Subtitusi : Cl2 + (lignin) ( lignin ) – Cl + HCl

Oksidasi : Cl2 + ( lignin ) ( lignin teroksidasi ) + 2HCL

selanjutnya dicuci dan disaring untuk memisahkan cairan kimia dan kandungan lignin

2.6.2 Tahap ekstraksi alkali (EOp)

Tahap caustic ekstraksi ini digunakan adalah Sodium Hidrogen (larutan 10%). Tujuan utama dari tahap ekstraksi ini adalah untuk mengeluarkan hasil reaksi selama

proses khlorinasi dari dalam pulp yang larut dengan alkali.

Tahap ini merupakan tahap pemurnian, proses pengelantangan yang kedua yaitu

untuk mengekstraksi lignin-lignin yang masih tersisa didalam pulp dari proses

sebelumnya. Tujuan utama dari alkali melarutkan komponen-komponen penyebab

warna yang kemungkinan besar larut dalam larutan alkali hangat. Kelarutan klorinat dan

lignin yang teroksidasi, dan komponen-komponen warna lainnya yang meningkatkan

tingkat brightness dalam tahap pemutihan selanjutnya.

Pada proses ini menggunakan Caustic soda. NaOH digunakan untuk

mengeluarkan hasil reaksi selama proses klorinasi dari dalam pulp. Pada DKP (Dissolving Pulp ) tahap ini memiliki tujuan khusus yaitu: mengeluarkan hemiselulosa meningkatkan kandungan alpha sellulosa dan mengurangi kandungan ekstrak berbeda halnya pada

proses BKP.

Klorolignin yang tidak larut dalam air panas dan media asam terlarut dalam

caustic, pada temperatur rendah. Pada temperatur yang lebih tinggi, hemiselulosa (pentosan) larut.

Keefektifan proses ekstraksi tergantung kepada konsentrasi alkali yang

digunakan. Suatu pulp dengan konsistensi yang tinggi maka akan diberikan konsentrasi

alkali yang lebih tinggi pada penerapan bahan kimia yang dberikan. Pada konsistensi

yang lebih tinggi sedikit uap air yang dibutuhkan untuk memanaskan pulp untuk

menaikkan temperatur.

Parameter yang perlu dijaga pada tahap ekstraksi ini antara lain Temperature, pH,

Bilangan kappa berkurang dengan suatu kenaikan terhadap waktu reaksi pada saat

parameter-parameter tetap dijaga. Ada dua bentuk reaksi untuk menghilangkan lignin:

tahap awal delignifikasi yang sangat cepat (eliminasi lignin yang bersifat mudah) dan

selanjutnya dengan sebuah akhir delignifikasi yang lambat.

Pengujian viscositas dilakukan untuk menentukan kekuatan yang dimiliki oleh

pulp, pengujian mengevaluasi derajad polimerisasi dari pada selulosa atau dengan kata

lain degredasi dari pada serat selulosa. Pada proses pemutihan dissolving pulp,

kondisi-kondisi proses dan bahan kimia yang diberikan adalah dirancang untuk mrngendalikan

derajad polimerisasi menuju tingkat yang dikehendaki.

Brightness yang lebih tinggi dihasilkan pada tahap pemutihan/oksidasi berikutnya

dan ekstraksi kappa lebih rendah dapat dicapai jika temperatur ekstraksi dijaga pada suhu

80 ºC. Temperatur diatas 80 ºC tidak menunjukkan hasil-hasil yang menguntungkan.

Target brightness juga harus mencapai 88-89 % ISO dan akan bekerja secara maksimal pada pH 10,5

2.6.3 Tahap Klorin Dioksida (D1)

Tahap proses brightening, proses pemutihan tahap III dimana pulp dari tahap II

diputihkan kembali untuk mendapat derajad brightness yang diinginkan, dengan

menggunakan bahan kimia ClO2, yang direaksikan dengan tempratur 80 0C selanjutnya

dicuci dan disaring untuk memisahkan cairan kimia dan kandungan lignin dari pulp nya,

kemudian pulp nya dikirim ke tahap pemutihan selanjutnya.

Klorin Dioksida adalah suatu bahan pemutih bersifat lembut yang hanya akan

memperlemah kekuatannya. Klorin dioksida memiliki sebuah electron yang tidak

berpasangan dengan defenisi sebuah radikal bebas. Sensitifitas dari radikal bebas ini

kemungkinan memegang peranan penting terhadap kereaktifannya sebagai suatu bahan

pengoksidasi.

2.6.4 Tahap klorin dioksida (D2)

Tahap proses brightening yaitu proses pemutihan tahap ke empat dimana

prosesnya sama dengan tahap III dimana pulp dari tahap klorin dioksida diputihkan

kembali supaya mendapat derajad brightness yang lebih tinggi dari tahap III dan bahan

kimia yang digunakan adalah ClO2 pada temperature 80 0C selanjutnya dicuci dan

disaring untuk memisahkan cairan kimia dan sisa kandungan lignin dari pulpnya,

kemudian pulpnya dikirim ke pulp mesin.

Suatu kondisi penting selama proses pemutihan dengan Klorin Dioksida adalah

sisa klorin dioksida positif pada saat reaksi telah berakhir. Hal ini dibutuhkan bukan

hanya untuk menghilangkan Shives akan tetapi juga untuk menghindari pengembalian warna, jika kondisi ini tidak dijaga, pulp kuning akan terjadi. Temperatur yang optimum

untuk pemutihan tahap ini adalah 80 0C, jika temperature lebih rendah dari pada ini,klorin

yang dikonsumsikan tidak mencukupi untuk mencapai brightness lebih dari 90% ISO.

Jika temperature dinaikkan lebih tinggi secara subtansial, reaksi yang sangat cepat dapat

terjadi bahwa ada suatu resiko terhadap pemakaian semua klorin dioksida sebelum reaksi

2.7 Variabel-variabel proses pada Oksidasi Ekstraksi 1. Kekentalan

Keefektifan proses ekstraksi tergantung kepada konsentrasi alkali yang digunakan.

Suatu pulp dengan konsistensi yang tinggi maka akan diberikan konsentrasi alkali yang

lebih tinggi pada penerapan bahan kinia yang diberikan. Pada konsistensi yang lebih

tinggi sedikit uap air yang dibutuhkan untuk memanaskan pulp untuk menaikkan

temperatur.

2. Temperatur

Brightness yang lebih tinggi dihasilkan pada tahap pemutihan/oksidasi berikutnya dan ekstraksi kappa lebih rendah dapat dicapai jika temperature ekstraksi dijaga pada

65-70 0C . temperature diatas 70ºC tidak menunjukkan adanya hasil-hasil yang

menguntungkan.

3. Waktu Reaksi

Bilangan kappa berkurang dengan suatu kenaikan terhadap waktu reaksi pada

saat parameter-parameter lainnya dijaga tetap. Hal ini secara terus menerus berkurang

setelah suatu reaksi dengan waktu yang sangat lama. Ada dua bentuk reaksi untuk

4. Brightness

Ketika lignin sudah dikeluarkan dari pulp pada proses pemutihan dengan oksigen,

brightness meningkat. Hal ini umumnya disebabkan oleh delignifikasi ,dan bukan proses penghilangan lignin.

5. pH

Ketika pulp yang dicuci di klorinasi, pH dengan cepat turun lebih rendah dari 2

sebagai akibat pemakaian klorin dan dihasilkannya HCl. pH memiliki pengaruh yang

besar terhadap proses eliminasi lignin secara khusus terhadap degradasi kandungan pulp.

Pulp dengan pH 2 keluar dari menara klorinasi masuk ke menara ekstraksi oksidasi.

Dimenara ekstraksi kandungan lignin dan ekstraktif kayu harus dihilangkan semaksimal

mungkin. Dengan penambahan caustic soda pH 2 dinaikkan hingga pH berkisar antara

10-11. Penghilangan lignin dan ekstraktif tidak akan sempurna dengan pH dibawah 10,

akan tetapi dengan pH lebih besar dari 11 akan mendegradasi serat selulosa.

6. Pengadukan

Ketika lignin sudah dikeluarkan dari pulp pada proses pemutihan dengan oksigen,

brightness meningkat. Hal ini umumnya disebabkan oleh delignifikasi , dan bukan proses

penghilangan lignin. Tujuan dari pengadukan ini adalah untuk mendistribusikan

bahan-bahan kimia yang ditambahkan secara merata. Pengadukan yang lebih baik adalah sangat

penting pada pelaksanaan tahap oksidasi ekstraksi yang menggunakan kendali pendeteksi

yang terpasang di jalur-jalur ini. Pengadukan yang tidak baik dapat menghasilkan

brightness yang tidak seragam. (Suhunan.2003)

BAB III METODOLOGI

3.1. Bahan dan Peralatan 3.1.1. Bahan

1. bubur pulp

2. Air

3. Klorindioksida

4. Natrium hidroksida

3.1.2. Peralatan di Lapangan

1. Menara Klorodioksida (Chlordioksida Do Tower)

Menara klorindioksida adalah tanki untuk mereaksikan bubur pulp coklat

dengan bahan kimia ClO2 sehingga bubur pulp coklat akan menjadi agak

putih dengan terjadinya reaksi tersebut.

2. Pencuci Klordioksida (chlordioksida washer)

Pencuci Klorindioksida merupakan alat pencuci bubur pulp yang berasal dari

menara khlordioksida sehingga bubur pulp yang telah tercampur ClO2 akan

tercuci didalam washer tersebut agar bahan kimia tersebut larut

3. Pencampur Densitas Tinggi (High Density Mixer)

fungsi dari mixer ini adalah mencampur bubur pulp supaya merata dan

4. Tanki penyimpanan (feed tank)

Tanki penyimpanan ini merupakan sebuah tempat penampungan air yang akan

digunakan untuk mengencerkan bubur pulp yang ada di menara klorinasi

5. Pompa (Medium Consistency Pump)

Sebuah alat untuk memompa bubur pulp yang mempunyai kekentalan 8-15%

a. Menara Ekstraksi (Extraction tower)

Menara ini merupakan alat untuk mereaksikan bubur pulp coklat

dengan bahan kimia NaOH dan H2O2 sehingga bubur pulp yang agak

coklat menjadi agak putih karenaa reaksi tersebut.

b. Pencuci Ekstraksi (Extraction washer)

Merupakan alat pencuci bubur pulp yang berasal dari EoP sehingga

bubur pulp yang sudah bercampur dengan bahan kimia seperti NaOH dan akan tercuci

didalam washer dan bahan kimia tersebut dapat larut.

c. Tanki Filtrasi ( FiltrateTank)

Merupakam tanki untuk menampung air yang digunakan untuk mengencerkan

bubur pulp yang ada di EoP washer dan tanki lainnya

3.2. Metode Dilapangan

Untuk menyelesaikan permasalahan yang akan dibahas , adapun metoda kerja

1. Mengamati proses pengelantangan pulp di bleaching plant sampai ke pulp machine

untuk memperoleh brightness dimana data diperoleh dari DCS (Distribusi Control

System)

2. Mempelajari fungi peralatan yang digunakan pada proses pengelantangan pulp

3. Mengamati, mempelajari dan mancatat variable-variabel operasi yang dibutuhkan

dalan membahan permasalahan yang dibuat oleh penulis

4. Mengambil data yang dibutuhkan di DCS (Distribusi Control System)

5. Menganalisa data yang diperoleh dan membahas permasalahan dengan

menghubungkan atau menerapkannya dengan ilmu yang diperoleh selama di

bangku kulia.

Prosedur Kerja Dilapangan

1. Dicuci pulp yang telah mengalami klorinasi

2. Ditambahkan caustic soda

3. Dimasukkan ke alat pencampur high density dengan konsistensi

sekitar 12%

4. Didalam alat pencampur dilakukan pengadukan secara merata

5. Ditambahkan air tekanan rendah untuk memanaskan stock hingga

mencapai temperatur yang dikehendaki (70o C)

6. Dari alat pencampur HD stock turun ketangki umpan lalu pompa MC

menginjeksikan (H2O2) Hidrogen peroksida dengan kecepatan

7. Ditambahkan oksigen ke alat pencampur dan pulp keluar dr alat

pencampur menuju aliran menanjak

8. Stock didilusi menjadi konsistensi sebesar 2,5 % dengan filtrat dari

washer proses ekstraksi

9. Kemudian stock dikeluarkan dari bagian atas menara ekstraksi secara

gravitasi menuju washer selanjutnya

10.Stock kembali didelusi lanjut hingga konsistensi sebesar 1,2%

BAB IV

HASIL DAN PEMBAHASAN

4.1 Hasil

Dari hasil pengamatan data yang diperoleh pada penentuan brightness di PT. Toba

Pulp Lestari di unit bleaching pada Januari 2011 dengan interval 1 hari dapat dilihat

[image:52.612.128.487.372.670.2]pada table dibawah ini.

Table 4.1 Pengaruh Jumlah NaOH Terhadap Brighness

NaoH flow

l/min

Bleaching rate Brightness

(ISO)

48,7 560,8 80,7

52,4 597,5 81

49 552,0 81,4

47,4 504 82

50 528.7 82,5

52,7 542,8 83,1

52,6 555,3 83,7

55,3 545,3 83,9

63,9 609,8 84,7

4.2. Perhitungan

Menghitung jumlah pemakaian NaOH

NaOH flow = 48,7 l/min

= 1440 x 48,7

= 70,128 l/hari

Berarti volume NaoH dalam satu hari adalah 70,128 liter

ρ NaOH = 1,6 gr/l

Massa NaOH

M = ρ x V

= 1,6g/L x 70,128 L

= 112204,8 gr

= 112,204 kg

Bleach rate = 560,8 m3/hari

V = 560,8 m3

Densitas pulp = 13 kg/m3 (data dari laboratorium)

M = ρ x V

= 7290,4 kg

= 7,2090 Ton

Sehingga untuk 1 ton pulp

=

pulp Massa

NaOH Massa

=

Ton 7,290

kg 112,204

= 15,391 Kg/Ton

Table 4.2 Data Jumlah NaoH Terhadap Brightness

NO Konsumsi NaOH Brightness

1 15,39 80,7

2 15,54 81

3 15,73 81,4

4 16,66 82

5 16,76 82,5

6 17,22 83,1

7 17,73 83,7

8 18,20 83,9

9 18,58 84,7

b. jumlah pemakaian NaOH yang optimal dengan metode Least square

Tabel 4.3 Data Metode Least Square

X Y X2 Y2 XY

15,39 80,7 236,8521 651,49 1241,973

15,54 81 241,4916 6561 1258,74

15,73 81,4 247,4329 6625,96 1280,422

16,66 82 277,5556 6724 1366,12

16,76 82,5 280,8976 6806,25 1382,7

17,22 83,1 290,5284 6905,61 1430,982

17,73 83,7 314,3529 7005,69 1484,001

18,20 83,9 331,24 7039,21 1526,98

18,58 84,7 345,2164 7174,09 1573,726

19 85 361 7225 1615

Keterangan :

X : Konsumsi NaOH

Y : Derajad keputihan (Brightness)

Persamaan Regresi :

Dimana :

a = 2 2

) ( ) x n( y) x)( ( -xy) n( x ∑ − ∑ Σ Σ Σ = 2 ) 81 , 170 ( 75) 10(2932,56 28) (170,81)(8 -44) 10(14160,6 − = 0561 , 29176 29325,675 68 , 141430 44 , 141606 − − = 149,61 175,76

= 1,1747

b =

2 2 2 ) ( ) x n( y) x)( ( -y) )( x ( x x ∑ − ∑ Σ Σ Σ Σ = 2 ) 81 , 170 ( 75) 10(2932,56 4160,644) (170,81)(1 -)(828) (2932,5675 − = 0561 , 29176 29325,675 60 , 2418779 47 , 2428165 − − = 149,61 9386,288

Maka diperoleh persamaan garis yang regresinya sebagai berikut:

Y=1,1747x+ 62,735

Untuk memperoleh harga Y dengan memasukan harga X (jumlah pemakaian NaOH)

Yn = 1,1747(Xn) + 62,73

Y1 = 1,1747 (15,39) + 62,735

[image:57.612.115.376.346.616.2]= 80,81

Table 4.4 Data hasil analisa garis regresi linier

No X Y

1 15,39 80,81

2 15,54 80,98

3 15,73 81,21

4 16,66 82,30

5 16,76 82,42

6 17,22 82,96

7 17,73 83,56

8 18,20 84,11

9 18,58 84,56

Untuk menentukan apakah terdapat hubungan korelasi antara X (jumlah NaOH)

dan Y (Brightness) maka dapat ditentukan dengan memakai rumus Koefisien korelasi

sebagai berikut:

r =

2 2 2 2 ) ( ) ( . x) ( -) x n( n y) x)( ( -xy) n( y y

n Σ − Σ

Σ Σ Σ Σ Σ = 2 2 ) 828 ( ) 3 , 68579 ( 10 . (170,81) -) 75 10(2932,56 828) 170,81)( ( -44) 10(14160,6 Σ − Σ Σ = 209 . 149,6189 141430,68 -141606,44 = 176,833 175,76

= 0.9936

c. Menghitung jumlah pemakaian optimal NaOH untuk mencapai brightness

Target Brightness : 85% ISO

Y = ax + b

x =

1,1747 62,735

-85

=

1,1747 22,265

= 18,95 Kg/ton pulp

Jadi penambahan NaOH yang optimal adalah 18,95 Kg untuk 1 ton pulp.

4.3 Pembahasaan

Natrium Hidroksida(NaOH) adalah larutan basa yang ditambahkan sebagai

kestabilan pH di tahap ekstraksi, dimana berfungsi untuk melarutkan lignin dan zat

ekstraktif lainnya yang tidak larut dalam suasana asam tetapi larut dalam suasana

basa.

Tujuan utama penambahan NaoH adalah supaya mencapai target brightness

yaitu 85% ISO dan pH berkisar 10-11 harus dijaga konstan di EoP stage, dimana jika

pH pulp dibawah 10 maka tidak akan memberikan hasil yang maksimal sedangkan

jika pH nya lebih dari 11 menyebabkan serat pulp terdegradasi.

Pengelantangan ini merupakan tahap pengikatan lignin dengan senyawa kimia

semaksimal mungkin, sehingga lignin dan zat ekstraktif lainnya terpisah dari pulp

Dari data hasil pengamatan dapat ditarik sebuah kesimpulan mengenai

pengaruh jumlah konsumsi NaOH terhadap brightness, semakin banyak jumlah

jika jumlah NaOH sedikit maka tingkat brightness juga rendah, jadi jumlah

pemakaian NaOH terhadap brightness berbanding lurus.

Dari hasil perhitungan diperoleh garis regresi Y = 1,747x + 62,735

Dari persamaan tersebut dapat kita ketahui jumlah konsumsi NaOH yang optimal

pada EoP stage, secara matematik diperoleh jumlah pemakaian NaOH yang optimal

adalah 18,96 Kg/Ton.

Dari grafik kita dapat melihat hubungan antara konsumsi NaOH dengan

brightness pulp, jumlah pemakaian NaOH harus dikontrol karena jika NaOH

digunakan berlebihan akan menghasilkan brightness tinggi tetapi serat pulp rusak dan

biaya produksi mahal dan sebaliknya jika konsumsi NaOH kurang maka brightness

tidak akan mencapai target yang diinginkan, jadi harus memperhatikan keseimbangan

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari hasil pengamatan dan pembahasan yang dilakukan selama praktek kerja

lapangan di PT. Toba Pulp Lestari,Tbk dapat diambil kesimpulan sebagai berikut:

2. Semakin tinggi pemakaian NaOH pada tahap ekstraksi maka brightness juga

meningkat dan sebaliknya semakin sedikit pemakaian NaOH maka brightness

juga rendah.

3. Untuk mencapai target brightness yang optimal pada proses ekstraksi yaitu 85% ISO maka jumlah konsumsi NaOH adalah sebanyak18,953 kg untuk 1 ton pulp.

5.2 Saran

1. Pemakaian NaOH perlu diperhatikan karena jika jumlah NaoH yang dikonsumsi

terlalu banyak dapat merusak serat dan sebaliknya jika pemakaiannya sedikit

maka brightness pulp rendah .

2. Diharapkan adanya hubungan kerja yang baik antara operator dan bagian fibre

DAFTAR PUSTAKA

Anonim. 2003.Buku Manual Training Digester.Porsea.PT.Toba Pulp Lestari,Tbk

Dumanauw.J.F.1993.MengenalKayu.Semarang.Kanisius

Haygreen.J.G.1986.Hasil Hutan Dan Ilmu Kayu.Yogyakarta.UGM-Press

http://meaningline.blogspot.com/2011/01/proses-pembuatan-pulp.html

Sirait.S.2003.Bleaching Module Training and Development Center.Porsea.PT.Toba

Pulp Lestari,Tbk.

Sjostrom.E.1995.Kimia Kayu, Dasar-dasar dan Penggunaan.Yogyakarta.UGM-Press

Sudjana. M.A,MSc.2005.Metode Statistika. Edisi keenam,Bandung

DAFTAR PUSTAKA

Anonim. 2003.Buku Manual Training Digester.Porsea.PT.Toba Pulp Lestari,Tbk

Dumanauw.J.F.1993.MengenalKayu.Semarang.Kanisius

Haygreen.J.G.1986.Hasil Hutan Dan Ilmu Kayu.Yogyakarta.UGM-Press

http://meaningline.blogspot.com/2011/01/proses-pembuatan-pulp.html

Sirait.S.2003.Bleaching Module Training and Development Center.Porsea.PT.Toba

Pulp Lestari,Tbk.

Sjostrom.E.1995.Kimia Kayu, Dasar-dasar dan Penggunaan.Yogyakarta.UGM-Press

Sudjana. M.A,MSc.2005.Metode Statistika. Edisi keenam,Bandung

Lampiran Hubungan Jumlah NaOH dengan Brightness

Pengaruh Jumlah NaOH Terhadap Brightness di EoP Stage

y = 1.1747x + 62.735 R2 = 0.9879

80 80.5 81 81.5 82 82.5 83 83.5 84 84.5 85 85.5

0 5 10 15 20

Jumlah NaOH (kg)

B

rig

h

tn

e

s

s

(

IS

O)