KARAKTERISASI DAN PEMBUATAN SEMEN POZOLAN KAPUR (SPK) SEBAGAI SEMEN ALTERNATIF

SKRIPSI

Diajukan untuk melengkapi tugas dan memenuhi syarat mencapai gelar Sarjana Sains

TRIYA SULASIH 030801031

DEPARTEMEN FISIKA

FAKULTAS MATEMATIKA DAN ILMU PENGETAHUAN ALAM UNIVERSITAS SUMATERA UTARA

PERSETUJUAN

Judul : KARAKTERISASI DAN PEMBUATAN SEMEN POZOLAN KAPUR (SPK) SEBAGAI SEMEN ALTERNATIF

Kategori : SKRIPSI

Nama : TRIYA SULASIH

Nomor Induk Mahasiswa : 030801031

Program Studi : SARJANA (S1) FISIKA Departemen : FISIKA

Fakultas : MATEMATIKA DAN ILMU PENGETAHUAN ALAM (FMIPA) UNIVERSITAS SUMATERA UTARA

Diluluskan di Medan, Desember 2007

Diketahui

Departemen Fisika FMIPA USU Pembimbing Ketua,

PERNYATAAN

KARAKTERISASI DAN PEMBUATAN SEMEN POZOLAN KAPUR (SPK) SEBAGAI SEMEN ALTERNATIF

SKRIPSI

Saya mengakui bahwa skripsi ini adalah hasil kerja saya sendiri, kecuali beberapa kutipan dan ringkasan yang masing-masing disebutkan sumbernya.

Medan, 20 November 2007

PENGHARGAAN

Puji dan syukur penulis panjatkan kepada Allah SWT yang maha pemurah dan maha penyayang, dengan limpahan karunia-Nya kertas kajian ini berhasil diselesaikan dalam waktu yang telah ditetapkan.

ABSTRAK

CHARACTERIZATION AND POZZOLAN QUICKLIME CEMENT (SPK) PRODUCTION AS A ALTERNATIVE CEMENT

ABSTRACT

DAFTAR ISI

Halaman

Persetujuan ii

Pernyataan iii

Penghargaan iv

Abstrak v

Abstract vi

Daftar Isi vii

Daftar Tabel ix

Daftar gambar x

Bab 1 Pendahuluan

1.1 Latar Belakang 1

1.2 Batasan Masalah 2

1.3 Tujuan Penelitian 2

1.4 Manfaat Penelitian 2

1.5 Tempat Penelitian 2

1.6 Sistematika Penelitian 2

Bab 2 Tinjauan Pustaka

2.1 Pengertian Semen 4

2.2 Semen Sebagai Perekat Bangunan 6 2.3 Penggunaan Semen Pada Pekerjaan Konstruksi 6

2.4 Semen Portland 7

2.5 Semen Alternatif 10

2.6 Semen Pozolan Kapur (SPK) 10

2.7 Kekuatan Pasta Semen dan Faktor Air Semen 30

2.8 Sifat Kimia Semen 31

Bab 3 Metodologi Penelitian

3.1 Diagram Alir Penelitian 32

3.2 Peralatan 33

3.3 Bahan 34

3.4 Pembuatan Sampel Uji 35

Bab 4 Hasil dan Pembahasan

4.1 Analisa Data 39

4.1.1 Pengujian Kuat Tekan 39

4.1.2 Pengujian Porositas 49

4.1.3 Pengujian Massa Jenis 54

4.2 Pembahasan 57

4.2.1 Kuat Tekan Semen Pozolan Kapur (SPK) 57 4.2.2 Pengaruh Kehalusan Semen Terhadap 57

Pencapaian Kekuatan

4.2.3 Porositas 58

4.2.4 Massa Jenis 58

Bab 5 Kesimpulan dan Saran

5.1 Kesimpulan 60

5.2 Saran 61

Daftar Pustaka 62

Lampiran A Gambar Peralatan 63

DAFTAR TABEL

Halaman Tabel 2.1 Susunan Unsur Semen Biasa 4 Tabel 2.2 Bahan MentahSemen Portland 7 Tabel 2.3 Persentase dari Komposisi dan Kadar Senyawa Kimia

Semen Portland 8

Tabel 2.4 Persyaratan Phisik Semen Portland 9

Tabel 2.5 Komposisi SPK 12

Tabel 2.6 Semen Pozolan Kapur (SPK) 13

Tabel 2.7 Persyaratan Pozolan 18

Tabel 2.8 Persyaratan Kapur 19

Tabel 2.9 Susunan Batu Kapur 21

Tabel 2.10 Persyaratan Kapur Padam 22

Tabel 2.11 Specific Gravity Mineral-Mineral Lempung 26 Tabel 4.1 Data Pengujian Kuat Tekan Umur 1 Hari 40 Tabel 4.2 Data Pengujian Kuat Tekan Umur 3 Hari 42 Tabel 4.3 Data Pengujian Kuat Tekan Umur 7 Hari 44 Tabel 4.4 Data Pengujian Kuat Tekan Umur 28 Hari 46

Tabel 4.5 Data Pengujian Sampel 47

DAFTAR GAMBAR

Halaman

Gambar 3.1 Batu Gamping 34

Gambar 3.2 Tanah Lempung 34

ABSTRAK

CHARACTERIZATION AND POZZOLAN QUICKLIME CEMENT (SPK) PRODUCTION AS A ALTERNATIVE CEMENT

ABSTRACT

BAB I PENDAHULUAN

1.1Latar Belakang Penelitian

Semen merupakan salah satu komponen penting dalam pembangunan gedung baik sederhana maupun bertingkat (lebih dari satu lantai). Semen dapat digolongkan sebagai perekat non organik dan biasa digunakan bersama-sama dengan pasir, agregat atau bahan-bahan berupa fiber untuk membuat beton. Produk tersebut digunakan bukan hanya sebagai perekat dalam pekerjaan konstruksi secara langsung tetapi pula untuk membuat material-material yang akan digunakan sebagai komponen dalam pekerjaan konstruksi.

Sampai saat ini semen masih memegang peranan penting dalam setiap pembangunan, dengan kata lain hampir segala bentuk pembangunan tidak terlepas unsur semen. Fluktuasi kebutuhan semen adalah identik dengan aktivitas pembangunan, semakin banyak pembangunan semakin banyak pula semen yang dibutuhkan. Kondisi ini akan terus berlanjut, terkecuali sudah ditemukan bahan pengikat baru sebagai pengganti fungsi semen.

1.2Batasan Masalah

Dalam penelitian ini, pengujian yang dilakukan hanya meliputi karakterisasi semen yaitu : Kuat tekan pada umur 1 hari, 3 hari, 7 hari dan 28 hari, Porositas dan Massa Jenis.

1.3Tujuan Penelitian

Adapun tujuan dari penelitian ini adalah :

1. Memanfaatkan sumber daya lokal untuk pembuatan semen pozolan kapur (SPK)

2. Mengembangkan komponen bangunan dengan menggunakan semen pozolan kapur (SPK)

3. Karakterisasi fisis tentang semen pozolan kapur (SPK) terhadap variasi waktu

1.4Manfaat Penelitian

Diharapkan dari hasil penelitian ini dapat menambah pengetahuan tentang karakterisasi semen pozolan kapur (SPK) yang digunakan pada konstruksi non struktural dan untuk memanfaatkan sumber daya alam lokal.

1.5 Tempat Penelitian

Penelitian ini dilakukan di Pendidikan Teknologi Kimia Industri (PTKI), Medan.

1.6 Sistematika Penulisan

Sistematika penulisan masing-masing bab adalah sebagai berikut :

Bab 1 Pendahuluan

Bab 2 Tinjauan Pustaka

Bab ini membahas tentang pengertian semen, semen sebagai bahan perekat bangunan, penggunaan semen pada pekerjaan konstruksi, semen alternatif, semen pozolan kapur (SPK), pozolan, kapur, kapur tohor, kapur padam, tanah lempung, batu gamping, kekuatan pasta semen dan faktor air semen, sifat kimia semen.

Bab 3 Metodologi Penelitian

Bab ini membahas tentang diagram alir penelitian, peralatan, bahan-bahan, pembuatan sampel uji, pengujian sampel.

Bab 4 Hasil dan Pembahasan

Bab ini membahas tentang hasil penelitian dan menganalisis data yang diperoleh dari penelitian.

Bab 5 Kesimpulan dan Saran

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Semen

Semen adalah bahan-bahan yang memperlihatkan sifat-sifat karakteristik mengenai pengikatan serta pengerasannya jika dicampur dengan air, sehingga terbentuk pasta semen. Tujuan dari penggunaan semen adalah mencampurkan butir-butir batu sedemikian sehingga menjadi massa yang padat. Penggunaannya antara lain adalah untuk pembuatan beton, adukan untuk beton dan barang-barang lain.

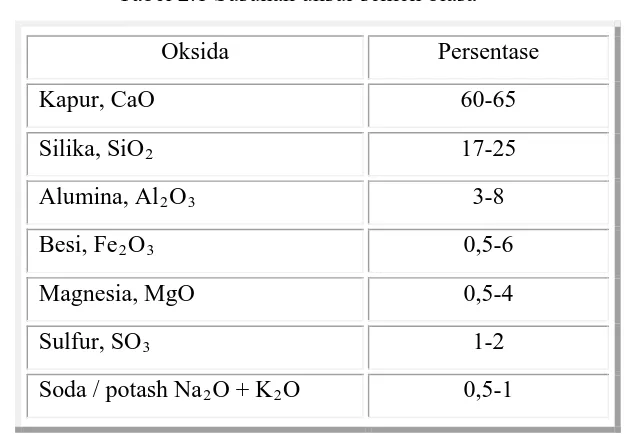

Fungsi semen secara umum adalah untuk merekatkan butiran-butiran agregat agar terjadi suatu massa yang padat. Kandungan silikat dan aluminat pada semen merupakan unsur utama pembentuk semen yang mana apabila bereaksi dengan air akan menjadi media perekat. Media perekat ini kemudian akan memadat dan membentuk massa yang keras. Berikut tabel susunan unsur semen biasa (Tjokrodimuljo, 1996).

Tabel 2.1 Susunan unsur semen biasa

Oksida Persentase

Kapur, CaO 60-65

Silika, SiO2 17-25

Alumina, Al2O3 3-8

Besi, Fe2O3 0,5-6

Magnesia, MgO 0,5-4

Sulfur, SO3 1-2

Soda / potash Na2O + K2O 0,5-1

padat yang mempunyai kekuatan yang cukup. Apabila semen dicampur dengan air dan membentuk suatu adukan yang halus, bahan tersebut lambat laun akan mengeras sampai menjadi padat. Proses ini dikenal sebagai proses pemadatan dan pengerasan. Semen dikatakan telah memadat apabila telah mencapai kekakuan yang cukup untuk memikul suatu tekan tertentu yang diberikan, setelah itu ia akan berproses terus untuk suatu jangka waktu yang cukup lama hingga mengeras, yaitu untuk mendapatkan kekuatan yang lebih besar. Air didalam adukan melarutkan material pada permukaan butir-butir semen dan membentuk suatu koloida yang secara berangsur-angsur bertambah volume dan kekakuannya.

Proses hidrasi akan terus berlangsung lebih dalam ke dalam butir-butir semen, dengan kecepatan yang makin lama makin berkurang, sesuai dengan berlangsungnya proses pengakuan dan pengerasan dari massa tersebut. Supaya terjadi proses hidrasi secara lengkap pada sejumlah semen, menurut H. Rusch, secara kimiawi diperlukan jumlah air yang beratnya kurang lebih 25 % dari berat semen tersebut. Proses kimiawi yang terjadi pada proses pemadatan dan pengerasan akan melepaskan panas, yang dikenal sebagai panas dari hidrasi.

Batu kapur merupakan elemen utama untuk semua jenis semen. Jenis semen dengan berbagai mutu diperoleh dengan mengatur komposisi kapur atau dengan mengatur kapur dengan komponen-komponen lain dari semen.

Dengan membakar bahan mentah yang bersangkutan maka bahan tersebut akan kehilangan air dan karbon dioksida, bahan baru hasil pembakaran mempunyai kemampuan untuk menyerap air lagi apabila digiling halus, sehingga setelah itu bila dicampur dengan air bahan halus tersebut dapat membentuk dirinya kembali menjadi batu.

guncangan atau panas, sebab kekuatannya dapat berkurang sehingga tidak sesuai lagi dengan persyaratan.

Proses pengerasan berlangsung sejak tercapainya pengikatan awal. Lamanya proses pengerasan serta penambahan kekuatan berlangsung untuk jangka waktu yang lama. Bahan yang bersangkutan memerlukan perlakuan yang hati-hati dan tidak boleh dipengaruhi oleh perlakuan-perlakuan kasar dari luar.

2.2 Semen Sebagai Bahan Perekat Bangunan

Semen berasal dari bahasa asing yaitu “CEMENT” yang berarti pengikat / perekat. Perkataan cement itu sendiri diambil dari kata latin “CEMENTUM” yaitu nama yang diberikan kepada batu kapur yang serbuknya telah dipergunakan sebagai adukan (mortar) lebih dari 2000 tahun yang lalu di Negara Italia.

Dalam perkembangannya, arti perkataan “CEMENT” mengalami sedikit perubahan (evolusi), misalnya pada abad pertengahan diartikan sebagai segala macam bahan pengikat perekat seperti Rubber Cement.

Semen adalah hydraulic binder (perekat hidraulis) yang berarti bahwa senyawa-senyawa yang terkandung didalam semen tersebut dapat beraksi dengan air dan membentuk zat baru yang bersifat sebagai perekat terhadap batuan.

Oleh karena sifat hidraulis tersebut, maka semen bersifat : 1. Dapat mengeras bila dicampur dengan air

2. Tidak larut dalam air

2.3 Penggunaan Semen Pada Pekerjaan Konstruksi

beton ringan, beton tahan radiasi dan lain-lain. Begitu pula dengan adanya pengelompokkan jenis konstruksi structural dan non struktural seharusnya ada dan diperlukan jenis semen tertentu yang dapat digunakan sesuai dengan peruntukkannya tanpa perlu menambahkan bahan tambahan lainnya.

2.4 Semen Portland

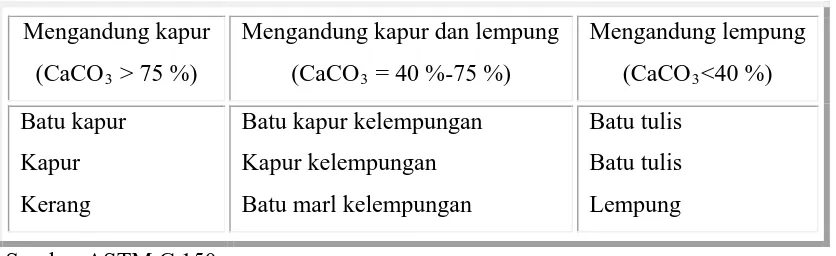

Semen Portland adalah suatu bahan kunstruksi yang paling banyak dipakai serta merupakan jenis semen hidraulik yang terpenting. Semen Portland dipergunakan dalam semua jenis beton struktural seperti tembok, lantai, jembatan, terowongan dan sebagainya yang diperkuat dengan tulangan atau tanpa tulangan. Berikut tabel bahan mentah semen Portland

Tabel 2.2 Bahan Mentah Semen Portland Mengandung kapur

(CaCO3

Mengandung kapur dan lempung > 75 %) (CaCO3

Mengandung lempung (CaCO

= 40 %-75 %) 3<40 %) Batu kapur

Kapur Kerang

Batu kapur kelempungan Kapur kelempungan Batu marl kelempungan

Batu tulis Batu tulis Lempung Sumber ASTM C 150

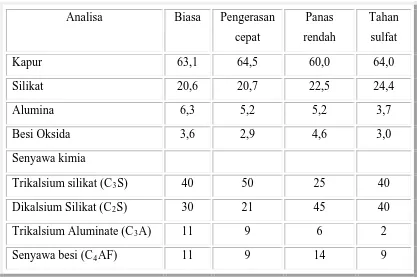

Tabel 2.3 Persentase dari Komposisi dan Kadar Senyawa Kimia Semen Portland

Analisa Biasa Pengerasan cepat

Sumber (L.J Murdock, 1979)

Sifat-sifat semen Portland sangat dipengaruhi oleh susunan ikatan dari oksida-oksida serta dari bahan-bahan kotoran-kotoran lainnya. Pada umumnya analisa kimia menunjukkan persentase dari senyawa-senyawa berikut :

Bagian yang tidak larut (dalam asam klorida) : - Silisiumdioksida (SiO2

- Aluminiumoksida (Al

) 2O3

- Kalsiumoksida (CaO)

)

- Ferioksida (Fe2O3

- Magnesiumoksida (MgO)

)

- Sulfurtrioksida (SO3 - Alkali sebagai Natriumoksida (Na

) 2 - Alkali sebagai kaliumoksida (K

O) 2

- Kalsiumoksida bebas (CaO-bebas) O)

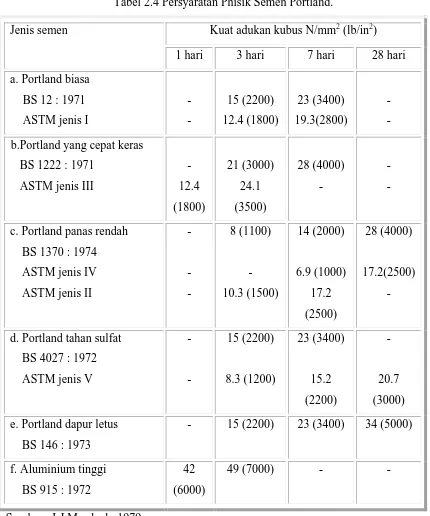

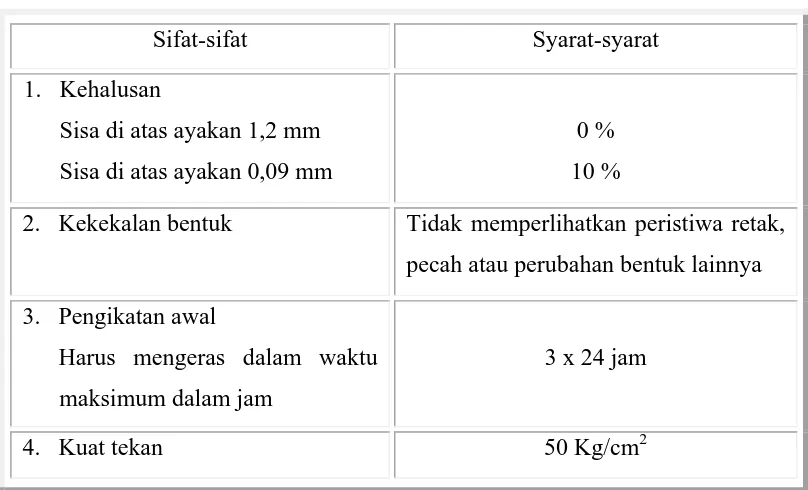

Tabel 2.4 Persyaratan Phisik Semen Portland.

Jenis semen Kuat adukan kubus N/mm2 (lb/in2) 1 hari 3 hari 7 hari 28 hari a. Portland biasa

BS 12 : 1971 b.Portland yang cepat keras

BS 1222 : 1971

c. Portland panas rendah BS 1370 : 1974

d. Portland tahan sulfat BS 4027 : 1972 e. Portland dapur letus

BS 146 : 1973

- 15 (2200) 23 (3400) 34 (5000)

f. Aluminium tinggi BS 915 : 1972

42 (6000)

49 (7000) - -

Sumber : LJ Murdock, 1979.

Keterangan :

b. Semen Portland dapur letus memenuhi persyaratan BS 146 : 1973 diproduksi dengan menggiling suatu campuran klinker semen Portland dengan sisa batuan tambang dari dapur letus pada perbandingan 35 : 36.

2.5 Semen Alternatif

Semen alternatif adalah jenis semen selain semen Portland (PC) sesuai dengan peruntukkannya yaitu didapatnya faktor efisiensi yang optimal, terutama bagi jenis konstruksi non-struktural seperti : Pasangan bata, plesteran, acian dan komponen bangunan lainnya seperti : paving block, kansteen, conblock, genteng beton dan lain-lain.

2.6 Semen Pozolan Kapur (SPK)

Semen Pozolan Kapur (SPK) adalah suatu bahan pengikat hidrolis yang dibuat dengan menggiling bersama suatu bahan pozolan dengan kapur padam atau yang dibuat dengan mengaduk secara cermat dan merata suatu bahan pozolan halus dengan kapur padam.

SPK dibuat dengan cara menggiling bersama antara bahan pozolan dan kapur padam atau dengan cara mengaduk bahan pozolan halus dengan kapur padam hingga didapatkan adukan yang homogen. Sebelum pencampuran kedua bahan tersebut harus dalam kondisi kering, sehingga tidak terjadi gumpalan-gumpalan yang dapat mengurangi homogenitas dan menurunkan kualitasnya.

Tiga kadar komponen kimia yaitu : SiO2, Al2O3 dan Fe2O3

SPK dapat dibuat dengan beberapa variasi perbandingan masing-masing bahan. Mengingat banyaknya faktor yang menerntukan mutu dari SPK, sehingga perbandingan antara kapur dan pozolan yang dapat menghasilkan SPK dengan yang baik secara umum. Dari beberapa percobaan yang telah dilakukan oleh DPMB Bandung dapat dilakukan bahwa perbandingan antara pozolan dan kapur yang terlalu

besar ataupun yang terlalu kecil, maka akan menghasilkan SPK dengan kekuatan tekan dan kekuatan tarik yang kecil.

Dari uraian diatas dapat diterangkan reaksi kimia yang terjadi sebagai berikut :

Ca(OH)2 + SiO2 + H2O → CaO. SiO2. nH2O

Dalam hal perbandingan campuran kapur dan pozolan kecil, maka senyawa komplek CaO.SiO2.nH2O yang terbentuk sedikit, berarti kekuatannya rendah. Dengan makin besarnya perbandingan campuran kapur dan pozolan maka senyawa komplek yang terbentuk makin banyak, mengakibatkan bertambahnya kekuatan.

Jika perbandingan campuran kapur padam bertambah, maka pada suatu saat akan terjadi kelebihan senyawa Ca(OH)2. Adanya Ca(OH)2 yang rapuhpercobaan untuk mengetahui kekuatan tekan dengan bermacam-macam variasi perbandingan, menurut prosedur biasanya diperlukan 14 hari untuk jangka waktu pengerasan sebelum dilakukan percobaan tekan. Karena itu sebelum bahan-bahan tersebut dimanfaatkan untuk bahan-bahan campuran SPK perlu dilakukan percobaan, sehingga nantinya akan dicapai harga perbandingan tertentu yang menghasilkan SPK dengan mutu yang baik. Berikut tabel komposisi SPK.

Tabel 2.5 Komposisi SPK

Trass Persentase Batu gamping Persentase Magnesium Oksida

(MgO)

Kalsium Oksida (CaO) 3,09 % Kalsium Oksida (CaO) 52,00 % Ferri Oksida (Fe2O3) 2,00 % Ferri Oksida (Fe2O3) 0,42 % Aluminium Oksida

(Al2O3

16,23 % )

Aluminium Oksida (Al2O3) 0,32 %

Silica (SiO2) 63,74 % Silica (SiO2) 1,85 %

LOI 13,08 % LOI 30,48 %

Sumber : Dinas Pertambangan dan Energi Sumatera Utara.

SPK merupakan bubuk yang sangat halus, material yang berwarna abu-abu yang terutama terdiri dari kalsium dan aluminium silikat. Bahan mentah utama untuk membuat semen pozolan kapur adalah batu kapur yang mengandung CaO, dan tanah liat atau endapan batuan yang terdiri dari SiO2 dan H2O. Material ini digiling, diaduk, dilebur hingga menjadi butiran dalam sebuah tanur, didinginkan dan kemudian digiling hingga mencapai kehalusan sesuai dengan yang dibutuhkan. Berikut tabel semen pozolan kapur (SPK).

Tabel 2.6 Semen Pozolan Kapur (SPK)

Sifat-sifat Syarat-syarat

1. Kehalusan

Sisa di atas ayakan 1,2 mm Sisa di atas ayakan 0,09 mm

0 % 10 %

2. Kekekalan bentuk Tidak memperlihatkan peristiwa retak, pecah atau perubahan bentuk lainnya 3. Pengikatan awal

Harus mengeras dalam waktu maksimum dalam jam

3 x 24 jam

4. Kuat tekan 50 Kg/cm2

Kegunaan :

a. Bahan komponen bangunan struktur ringan, seperti dinding, lantai dan saluran air

b. Material untuk bangunan Rumah Sehat Sederhana terutama di perkotaan dan pedesaan

c. Material untuk jalan lingkungan pedesaan d. Mempertinggi kualitas beton

Keistimewaannya :

a. Pengolahannya sederhana

b. Harga semen pozolan kapur relatif lebih murah dibanding semen Portland c. Beton dengan campuran semen pozolan bersifat :

- Bangunan lebih tahan lama - Kekuatan bangunan bertambah

- Bangunan lebih tahan terhadap radiasi panas

Sifat-sifat fisik semen yaitu :

a. Kehalusan butir

Kehalusan butir semen mempengaruhi kecepatan hidrasi. Makin halus butiran-butiran semen, makin cepat berjalannya proses hidrasi dan makin cepat pula perkembangan kekuatan selama 7 hari pertama. Reaksi antara semen dan air dimulai dari permukaan butir semen, sehingga makin luas permukaan butir-butir semen makin cepat proses hidrasinya. Butir-butir-butir semen yang halus akan menjadi kuat dan menghasilkan panas hidrasi yang lebih cepat dari pada semen dengan butir-butir yang lebih kasar. Secara umum, semen berbutir halus meningkatkan kohesi pada beton segar dan dapat mengurangi bleeding.

Bleeding adalah Pemisahan air dari campuran beton yang menembus ke

Bleeding terjadi karena :

1. Pemakaian air yang berlebihan 2. Semennya kurang

b. Kemulusan

Kemulusan pasta semen merupakan suatu ukuran dari kemampuan pengembangan dari bahan-bahan campurannya dan kemampuan untuk mempertahankan volumenya setelah mengikat. Ketidakmulusan pasta semen disebabkan oleh terlalu banyaknya jumlah kapur bebas yang pembakarannya tidak sempurna serta magnesia yang terdapat dalam campuran tersebut. Kapur bebas itu mengikat air dan kemudian menimbulkan gaya-gaya ekspansi.

c. Waktu Pengikatan

Semen jika dicampur dengan air membentuk bubur yang secara bertahap menjadi kurang plastis, dan akhirnya menjadi keras. Pada proses ini, tahap pertama dicapai ketika pasta semen cukup kaku untuk menahan suatu tekanan. Waktu ikatan dihitung sejak air dicampur dengan semen. Waktu dari pencampuran semen dan air sampai saat kehilangan sifat keplastisannya disebut waktu ikatan awal dan waktu sampai mencapai pastanya menjadi massa yang keras disebut waktu ikatan akhir. Sifat pengikatan pada adonan semen dengan air adalah dimaksudkan sebagai gejala terjadinya kekakuan pada adonan tersebut. Waktu pengikatan yaitu waktu mulai dari adonan terjadi sampai mulai terjadi kekakuan.

d. Kuat Tekan

Kuat tekan semen ditentukan dengan menekan benda uji semen sampai hancur. Benda uji semen dibuat dengan menggunakan contoh semen yang akan diuji kemudian memasukkan campuran yang bersangkutan kedalam kubus-kubus cetakan berukuran 5 x 5 x 5 cm3. Setelah dirawat dalam jangka waktu yang disyaratkan, kubus itu ditekan sampai hancur untuk memperoleh gambaran dari perkembangan kekuatan semen yang sedang diuji. Kekuatan tekan diuji setelah benda uji berumur 1 hari, 3 hari, 7 hari dan 28 hari.

1. Kualitas semen 2. Kualitas selain semen

i. Kualitas air ii. Kualitas agregat

Pengaruh kualitas air terhadap kekuatan tekan Fungsi Air

1. Air merupakan media pencampur pada pembuatan pasta

2. Kekuatan dari pasta pengerasan semen ditentukan oleh perbandingan berat antara air dan faktor semen

3. Kandungan air yang tinggi menghalangi proses pengikatan, dan kandungan air yang rendah reaksi tidak selesai. Kandungan air yang tinggi dapat mengakibatkan :

- Mudah mengerjakannya - Kekuatan rendah

- Mortar dan beton menjadi porous

Air digunakan untuk membuat adukan menjadi bubur kental dan juga sebagai bahan untuk menimbulkan reaksi pada bahan lain untuk dapat mengeras. Oleh karena itu, air sangat dibutuhkan di dalam pelaksanaan pekerjaan pasangan, tanpa air konstruksi pasangan tidak akan terlaksana dengan baik dan sempurna.

3. Faktor air semen (Water Ratio Cement = W / C)

Faktor air semen adalah perbandingan berat air terhadap berat semen dan dapat dirumuskan sebagai berikut :

Faktor Air Semen (FAS = W/C) =

semen Berat

air Berat

……….(2.1)

merembes keluar membawa sebagian pasta semen, pasta tidak cukup mengikat agregat dan mengisi rongga, yang menyebabkan beton kurang kuat.

Kandungan air dari adonan semen dengan air yang telah mengeras dapat diklasifikasikan menjadi 3 macam :

1. Air (H2

2. Adsorber water yaitu H

O) yang telah terikat dalam senyawa-senyawa hidrat yang telah mengeras tersebut. Air ini terikat secara ikatan kimiawi .

2

3. Air bebas adalah air yang terdapat diantara fase padat dan pasta, air ini disebut

Capilary water.

O yang terikat secara ikatan fisika dalam molekul-molekul gel semen

Faktor-faktor yang mempengaruhi massa jenis semen adalah susunan butiran, suhu dan senyawa. Kehalusan permukaan dipengaruhi oleh salah satu diantaranya keberadaan oksida penyusunnya yaitu Fe2O3, kandungan senyawa yang terdapat didalam senyawanya adalah C4AF. Semakin besar massa jenis semen maka kekuatan bahan yang dihasilkan akan semakin besar sehingga nilai kekuatan semen berbanding lurus dengan massa jenisnya. Apabila massa jenis dari semen yang diuji tidak memenuhi syarat yang ditentukan, maka semen tersebut tidak dapat dipakai untuk campuran beton tapi dapat digunakan untuk keperluan plesteran, pembuatan lantai teras, dan keperluan lain yang bukan keperluan utama untuk konstruksi. Massa jenis semen dapat ditentukan dengan menggunakan rumus berikut ini :

V

m

=

ρ

………..(2.2)Dengan :

ρ = Massa jenis (gr/cm3 m = massa semen (gr)

)

2.6.1 Pozolan

Pozolan adalah bahan alam atau buatan yang sebagian besar terdiri dari unsur-unsur silikat dan aluminat yang reaktif. Bahan ini tidak mempunyai sifat-sifat semen, tetapi dalam keadaan halus jika dicampur dengan kapur padam dan air setelah beberapa waktu dapat mengeras pada suhu kamar sehingga membentuk suatu massa yang padat dan tidak larut dalam air.

Pozolan adalah bahan yang dalam keadaan sendiri tidak terlalu bersifat semen, tetapi akan muncul sifat semen apabila dicampur dengan gamping. Kekuatan awal semen ini lebih rendah daripada semen Portland, tetapi dalam waktu setahun kekuatannya sudah sama.

Keunggulannya adalah semen ini tahan terhadap aksi korosi dari garam dan air laut lebih baik daripada semen Portland.

Ada 2 (dua) jenis pozolan, yaitu pozolan alam dan pozolan buatan. Yang termasuk pozolan alam adalah trass yaitu hasil lapukan batuan gunung berapi yang banyak mengandung silika yang dalam keadaan halus bila dicampur dengan kapur dan air setelah beberapa waktu akan padat, keras dan tidak larut dalam air. Sedangkan pozolan buatan yaitu suatu bahan yang didapatkan melalui proses pembuatan seperti : 1.Semen merah (bata merah/genteng keramik yang digiling)

2. Gilingan terak dapur tinggi 3. Fly ash/abu terbang

Berikut tabel persyaratan pozolan .

Tabel 2.7 Persyaratan Pozolan

Persyaratan Tingkat I Tingkat II Tingkat III Kadar air bebas pada 100oC < 6 % 6-8 % 8-10 % Kehalusan lewat ayakan 2,5

mm

Waktu pengikatan 1 jam 2 jam 3 jam Kuat tekan 100 Kg/cm2 100-75 Kg/cm 75-50 Kg/cm 2

2

Sumber : Dinas Pertambangan dan Energi (Standar Normalisasi Indonesia / SNI)

Pozolan dapat dipakai sebagai bahan tambahan atau sebagai pengganti semen Portland. Bila dipakai sebagai pengganti sebagian semen Portland umumnya berkisar antara 10 % sampai 35 % berat semen. Bila pozolan dipakai sebagai bahan tambah akan menjadikan beton lebih mudah diaduk, lebih rapat air, dan lebih tahan terhadap serangan kimia. Pozolan dapat mengurangi pemuaian beton yang terjadi akibat proses reaksi alkali agregat dengan demikian mengurangi retak-retak beton akibat reaksi tersebut. Pada pembuatan beton massa (mass concrete) misalnya dam, pemakaian pozolan sangat menguntungkan karena menghemat semen, dan mengurangi panas hidrasi yang mengakibatkan retakan serius.

2.6.2 Kapur

Kapur merupakan bahan baku campuran adukan kapur, yang banyak digunakan, dalam pelaksanaan pembangunan. Kapur yang dikenal di Indonesia umumnya kapur udara (kapur yang mengeras dengan CO2 dari udara). Kapur diperoleh dari pembakaran batu kapur, kulit kerang, atau karang laut. Reaksi kimia yang terjadi pada pembakaran kapur sebagai berikut :

CaCO3 → CaO + CO Dengan :

2

CaCO3

CaO = kapur tohor = batu kapur

CO2 = asam arang

dapat dihancurkan dengan remasan tangan. Warnanya putih atau sangat muda dan hampir seluruhnya terdiri dari kalsiat. Berikut ini tabel persyaratan kapur.

Tabel 2.8 Persyaratan Kapur

Persyaratan Kelas I Kelas II

Kehalusan

Sisa diatas ayakan : i. 4,75 mm Ketetapan bentuk Tidak retak Tidak retak CaO + MgO aktif Sumber : SII (Standar Industri Indonesia)

Kapur dibuat dari batu gamping yang dibakar dalam suhu tertentu yang menghasilkan kapur tohor. Kapur yang digunakan untuk pembuatan SPK adalah kapur padam, yaitu kapur hasil pemadaman dari kapur tohor yang membentuk hidrat yang dapat digunakan untuk pembuatan adukan. Kapur tohor adalah hasil pembakaran dari batu kapur yang belum dipadamkan Kapur dihasilkan dengan membakar batu kapur atau kalsium karbonat bersama dengan bahan-bahan kotorannya seperti magnesia, silika, besi, alkali, alumina dan belerang.

Selain digunakan untuk stabilisasi perkerasan, kapur padam dapat dicampur dengan pozolan kering, sehingga berbentuk tepung semen. Bahan campuran ini disebut semen pozolan kapur dan berfungsi menggantikan (substitusi) penggunaan semen Portland untuk pembuatan bata, batako dan konstruksi-konstruksi bangunan non struktural.

Kapur hidrolik memperlihatkan sifat-sifat hidroliknya, namun tidak cocok untuk bangunan-bangunan didalam air karena untuk mencapai kekerasannya kapur hidrolik membutuhkan udara segar. Udara diperlukan agar proses karbonisasi antara kalsium hidroksida dan karbondioksida dari udara berlangsung dengan baik. Proses ini menghasilkan kalsiumkarbonat yang akan mengeras sehingga kapur mencapai kekuatannya yang penuh.

Sifat-sifat umum dari kapur adalah sebagai berikut : i. Kekuatan kecil (rendah)

ii. Berat jenis rata-rata 1 kg/dm iii. Bersifat hidrolik

3

iv. Tidak menunjukkan pelapukan v. Dapat terbawa arus.

Penggunaannya antara lain : i. Adukan untuk tembok

ii. Untuk lapisan bawah plesteran iii. Untuk plesteran akhir

iv. Sebagai adukan jika dicampur dengan semen

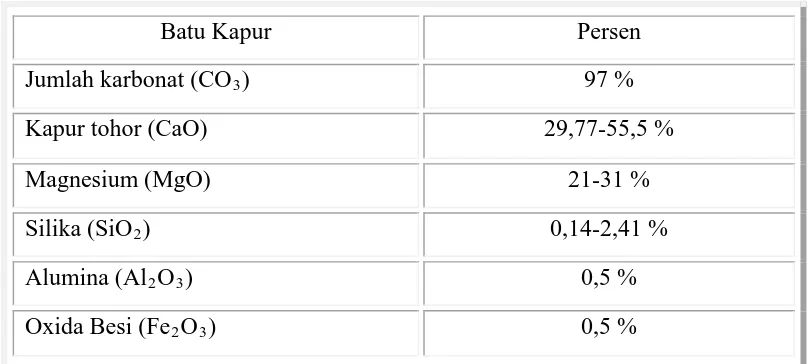

Berikut tabel susunan batu kapur (Tjokrodimuljo,1992)

Tabel 2.9 Susunan Batu Kapur

Batu Kapur Persen

Jumlah karbonat (CO3) 97 %

Kapur tohor (CaO) 29,77-55,5 %

Magnesium (MgO) 21-31 %

Silika (SiO2) 0,14-2,41 %

Alumina (Al2O3) 0,5 %

Proses kimia pembentukan kapur dapat ditulis sebagai berikut :

Sumber : Tjokrodimuljo, 1992 dalam Fathani, 1998.

O………(3)

2.6.2.1 Kapur Tohor

Kapur tohor adalah hasil pembakaran dari batu kapur yang belum dipadamkan, jadi masih berbentuk bongkah-bongkah atau butir-butir.

2.6.2.2 Kapur Padam

Kapur padam merupakan hasil pemadaman atau penyeduan dari kapur tohor yang dapat digunakan untuk pembuatan adukan. Kapur tohor yang masih berupa bongkah, setelah disiram dengan air akan hancur hingga berupa tepung kapur atau bubur kapur. Berikut ini tabel persyaratan kapur padam.

Tabel 2.10 Persyaratan Kapur Padam

Persyaratan Kelas I Kelas II

Kehalusan

Ketetapan bentuk Tidak retak Tidak retak

Sumber : SII (Standar Industri Indonesia)

Apabila hasil pembakaran dan pemadaman sempurna, maka kapur tohor akan hancur menjadi tepung kapur atau bubur kapur. Tetapi bila pembakaran dan atau pemadaman kurang sempurna maka akan terdapat butir-butir kapur tohor yang belum hancur. Sisa-sisa butir ini akan merugikan dalam adukan.

Untuk menghasilkan kapur padam, terdapat dua cara pemadaman kapur tohor yaitu :

1. Pemadaman secara kering

a. Kebutuhan air untuk menyiram lebih kurang 1/3 dari jumlah kapur tohor b. Kapur tohor diletakkan diatas lantai setebal lebih kurang 5 cm secara merata c. Kemudian air disiramkan perlahan-lahan dan merata atau diaduk-aduk sampai

semua kapur tohor hancur menjadi tepung kapur.

Hasil pemadaman tersebut berupa tepung kapur kering. Untuk pembuatan adukan kapur padam ini diayak dengan ayakan, karena masih terdapat sisa-sisa butir kapur yang mentah atau kapur tohor yang belum hancur.

2. Pemadaman secara basah

a. Dengan cara basah diperlukan bak besar dan bak kecil yang berdampingan, serta sejumlah air lebih kurang 3x dari jumlah kapur tohor yang akan dipadamkan

b. Di dalam bak besar dimasukkan air dan kapur tohor, yang perlu diaduk hingga berupa bubur kapur

c. Dari bak besar bubur kapur dialirkan kebak kecil.

Karena sisa-sisa butir yang belum hancur telah mengendap di dalam bak besar, maka bubur kapur yang telah dialirkan ke dalam bak kecil umumnya telah halus seluruhnya, sehingga untuk keperluan pembuatan adukan tidak perlu diadakan penyaringan lagi. Reaksi kimia yang terjadi pada pemadaman kapur adalah sebagai berikut :

Dengan :

CaO = Kapur tohor H2

Ca(OH)

O = air

2 = Kapur padam

2.6.3 Tanah lempung

Tanah lempung merupakan tanah yang berukuran mikroskopis sampai dengan sub mikroskopis yang berasal dari pelapukan unsur-unsur kimiawi penyusun batuan, tanah lempung sangat keras dalam keadaan kering dan bersifat plastis pada kadar air sedang. Pada kadar air lebih tinggi lempung bersifat lengket (kohesif) dan sangat lunak.

Tanah liat (lempung) adalah bahan alam yang sangat penting bagi manusia. Pada tanah ini terdapat akar-akar dan sisa-sisa tumbuh-tumbuhan dan bahan-bahan organik lainnya yang membusuk, sehingga memberi warna abu-abu sampai hitam. Dalam tanah lempung murni masih mengandung butiran-butiran bebas dari bahan-bahan yang dapat dinamakan pasir atau debu. Umumnya unsur-unsur tambahan-bahan ini terdiri dari kwarsa dalam bermacam-macam ukuran, feldspar dan besi. Banyaknya unsur tambahan ini bersama unsur organik lainnya menentukan sifat-sifat dari tanah lempung dan penggunaannya. Sifat-sifat seperti : Kemungkinan mencair, warna setelah dibakar dan taraf padat dari macam tanah lempung sangat dipengaruhi oleh unsur mineral. Sedangkan unsur organik biasanya membuat tanah itu plastis jika belum dibakar. Jadi semua tanah lempung mempunyai sifat-sifat yaitu bila dalam keadaan basah akan mempunyai sifat plastis, bila dalam keadaan kering akan menjadi keras, sedang bila dibakar akan menjadi padat dan kuat.

Tanah lempung harus dapat dibentuk dengan mudah. Besar kecilnya partikel-partikel (butir-butir) tanah dan juga zat-zat organis seperti akar tumbuh-tumbuhan, sisa-sisa binatang kecil, zat-zat yang telah membusuk serta bakteri lainnya yang ada dalam tanah lempung tersebut sangat mempengaruhi sifat plastisnya.

mempengaruhi sifat tanah tersebut. Sifat tanah lempung yang sangat menguntungkan adalah mudah dibentuk bila tanah lempung ini telah dicampur dengan air dalam perbandingan tertentu.

Sifat-sifat yang dimiliki tanah lempung adalah sebagai berikut (Hardiyatmo, 1999) : 1) Ukuran butir halus

2) Permeabilitas rendah 3) Kenaikan air tinggi 4) Bersifat sangat kohesif 5) Kadar susut tinggi

Lempung biasanya mengandung beberapa ketakmurnian yang jenis dan jumlahnya cukup untuk memberikan daya fluks dan daya rekat. Lempung adalah Aluminium silikat hidrat yang tidak terlalu murni yang terbentuk sebagai hasil pelapukan dari batuan beku yang mengandung feldspar sebagai salah satu mineral asli yang penting.

Reaksinya :

K2O.Al2O3.6SiO2 + CO2 + 2H2O → K2CO3 +Al2O3.2SiO2.2H2O + 4SiO

Lempung digunakan sebagai pengisi berbagai produk seperti kertas, karet dan plastik. 2

Mineral lempung :

a. Kaolinit (Al2O3.2SiO2.2H2 b. Montmorilonit [(Mg,Ca)O.Al

O)

2O3.5SiO2.nH2 c. Illit (K

O] 2O, MgO, Al2O3, SiO2, H2O

Komposisi kimia :

CaO, Al2O3, Fe2O3, SiO2, TiO2

Sifat Fisik :

Kegunaan :

a. Bahan industri keramik dan refraktori dalam industri metallurgi b. Pelet makanan ternak dan pengisi

c. Bahan baku pembuatan Portland d. Bahan baku genteng

e. Untuk batu bata f. Pipa-pipa saluran air g. Perabot rumah tangga h. Tungku

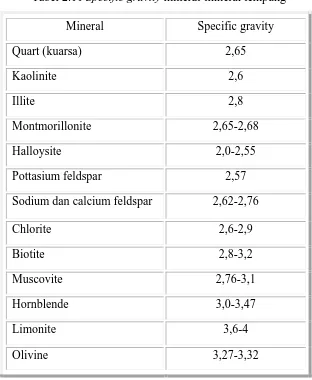

Berikut ini tabel specific gravity mineral-mineral lempung (Das, 1985)

Tabel 2.11 Specific gravity mineral-mineral lempung Mineral Specific gravity

Quart (kuarsa) 2,65

Kaolinite 2,6

Illite 2,8

Montmorillonite 2,65-2,68

Halloysite 2,0-2,55

Pottasium feldspar 2,57

Sodium dan calcium feldspar 2,62-2,76

Chlorite 2,6-2,9

Biotite 2,8-3,2

Muscovite 2,76-3,1

Hornblende 3,0-3,47

Limonite 3,6-4

Syarat lempung :

i. Tidak boleh membongkah

ii. Tidak mengandung garam terlarut

iii. Harus cukup keras dibakar pada suhu sedang iv. Warna setelah dibakar tetap seragam.

Lempung terbentuk dari keping-keping pelapukan batu karang. Bergantung pada cara pengangkutannya. Lempung dapat dibagi dalam tiga kelompok yaitu :

1. Residu yaitu lempung yang terbentuk akibat pelapukan batu karang Sifat-sifatnya :

a. berbutir kasar bercampur batuan asal yang belum lapuk b. tidak plastis (rapuh)

2. Endapan yaitu lempung yang terbentuk akibat gerakan arus Sifat-sifatnya :

a. kurang murni karena tercampur oleh unsur-unsur lain pada waktu perpindahan dari tempat asal

b. berbutir lebih halus c. lebih plastis

3. Glasial yaitu lempung glasial terbentuk sebagai endapan akibat gerakan gletscher.

Kadar silika dalam setiap jenis lempung tidak boleh kurang dari 55 % - 65 %, dan jumlah gabungan dari alumina dan oksidabesi tidak boleh kurang dari 1/3 – 1/2 jumlah silika.

Macam-macam tanah lempung : 1. Kaolin

Kaolin adalah tanah lempung yang mengandung mineral kaolinit sebagai bagian yang terbesar, dan termasuk jenis tanah lempung primer. Sifat dan keadaan bahan : a. berbutir kasar

b. rapuh dan tidak plastis jika dibandingkan dengan lempung sedimenter c. warnanya putih karena kandungan besinya paling rendah

2. Ball Clay

Ball Clay adalah tanah lempung yang sangat plastis. Sifat dan keadaan bahan :

a. berbutir sangat halus b. sangat plastis

c. kuat kering tinggi

d. susut kering dan susut bakar sangat tinggi e. unsur besinya sangat tinggi dari kaolin

f. warna mentahnya abu-abu/kehitaman karena banyak mengandung karbon

2. Stoneware clay (Tanah benda batu)

Stoneware clay adalah tergolong lempung sedimen yang mengandung feldspat

yang tergabung dengan plastis. Sifat dan keadaan bahan : a. Plastis

b. Pengeringannya baik

c. Kadar besi oksida dan titan oksida agak tinggi karenanya warna bakarnya adalah abu-abu

d. Warna mentahnya abu-abu, kuning kotor.

Tanah lempung mengandung senyawa-senyawa besi yang memberikan warna merah setelah dibakar. Susunan mineral tanah lempung mengandung :

a. Mineral-mineral yang memberi sifat plastis b. Senyawa-senyawa besi yang memberi warna

c. Kadang-kadang tergantung dari batuan asal lempung tersebut dan keadaan sekitarnya, dapat juga tercampur kapur, dolomit, magnesit

2.6.4 Batu gamping

Batu gamping adalah batuan gunung berapi yang telah mengalami pelapukan baik pelapukan fisik maupun kimia. Gamping biasanya dijual sebagai kapur tohor (quicklime) yang mengandung kalsium tinggi dengan kandungan CaO.

Batu gamping yang terdapat di alam menurut genesanya terjadi akibat dua proses yaitu :

a. Proses Sedimentasi

Batu gamping yang terjadi akibat proses sedimentasi melalui sedimentasi organik dan sedimentasi kimia serta sedimentasi mekanik. Proses sedimentasi terjadi karena adanya tumbuhan laut (koloni binatang foraminifera, algae dan renik lainnya) yang telah mati dan diendapkan didasar laut dengan kondisi yang tenang. Batu gamping yang terjadi akibat sedimentasi kimia terjadi akibat proses kimia yang berlangsung secara terus-menerus di lautan luas dengan larutan yang terkandung didalamnya, sedangkan sedimentasi mekanik yang terjadi pada batu gamping diakibatkan oleh adanya proses akumulasi dari lumpur-lumpur yang mengandung karbonat. Proses pembentukan batu gamping melalui proses sedimentasi secara terus-menerus dan berlangsung cukup lama sehingga terbentuk endapan batu gamping.

b. Proses Pelapukan

Pada proses pelapukan ini, sumber unsur karbonatnya adalah karbon dioksida (CO2) dari udara dan mineral-mineral yang mengandung unsur-unsur karbonat yang terdapat pada batuan asal yang tersebar dipermukaan bumi. Dalam bentuk yang umum adalah melalui proses pelapukan pada masa batu gamping sehingga membentuk larutan kalsium karbonat (CaCO3

) yang pada larutannya oleh media air diangkut dan diendapkan dilingkungan laut.

memilih batu gampingnya dan mengatur proses pembuatannya. Biasanya gamping harus digiling sebelum dipakai.

Ditinjau dari komposisinya, ada beberapa jenis gamping. Gamping hidraulik didapatkan dari pembakaran batu gamping yang mengandung lempung, dan sifat produk yang didapatkan setelah diberi air adalah beragam sekali, mulai dari dempul sampai seperti semen. Gamping berkadar kalsium tinggi hanya dapat mengeras dengan menyerap karbon dioksida dari udara, yang prosesnya lambat. Gamping hidraulik juga mengeras dengan perlahan, tetapi dapat digunakan didalam air. Gamping hidrasi makin banyak dipakai dalam industri bangunan sebagai pengganti gamping tohor, walaupun beratnya lebih tinggi. Gamping tohor hampir selalu dimatikan atau dihidrasi sebelum dipakai.

Gamping selalu merupakan komoditi yang murah karena endapan batu gamping terdapat dimana-mana. Gamping dihasilkan dari batuan gunung berapi yang letaknya berdekatan dengan pusat konsumsi, karbonat kalsium dan magnesium didapat dari endapan batu gamping marmer, kapur, dolomit, atau kulit kerang.

Batu gamping dibakar menurut ukuran masing-masing, di dalam tanur vertikal untuk membuat gamping bongkahan, atau didalam tanur putar horizontal untuk gamping halus. Batu gamping merupakan batuan sedimen karbonat yang terdapat di alam. Tampak luar bahan tambang batu gamping berwarna putih, putih kekuningan, abu-abu hingga hitam. Batu gamping merupakan salah satu bahan galian industri yang potensinya sangat besar.

Sifat fisik batu gamping :

i. Warna putih kotor, putih keabu-abuan sampai kuning keabu-abuan ii. Berbuih bila dideteksi

iii. Berat jenis 2,60 – 2,70

Kegunaan batu gamping : i. Industri semen ii. Bahan pemutih

iv. Bahan bangunan

v. Pengembang dan pengisi dalam industri cat, karet, kertas dan kosmetik

Komposisi kimia :

i. CaO, MgO, Al2O3, Fe2O3, SiO2, Na2 ii. CaO > 35 %

O

2.7 Kekuatan Pasta Semen dan Faktor air Semen

Kekuatan semen yang telah mengeras tergantung pada jumlah air yang dipakai waktu proses hidrasi berlangsung. Pada dasarnya jumlah air yang diperlukan untuk proses hidrasi hanya kira-kira 25 persen dari berat semennya, penambahan jumlah air akan mengurangi kekuatan setelah mengeras. Pasta semen yang mengeras merupakan bagian yang porous. Konsentrasi hasil-hasil hidrasi yang padat pada seluruh ruang atau volume yang tersedia (volume yang semula ditempati oleh air dan semen) merupakan suatu nilai indek porositas. Kuat tekan pasta semen dipengaruhi oleh besar pori-pori di antara gel-gel atau pori-pori hasil hidrasi. Kelebihan air mengakibatkan pasta semen berpori lebih banyak, sehingga hasilnya kurang kuat dan juga lebih

porous (berpori). Porositas semen dapat ditentukan dengan menggunakan rumus

berikut ini :

Porositas = x 1 x100%

Vb mk mb

air

ρ

−

…………..(2.3)

Dengan :

mb = massa basah (gram) mk = massa kering (gram) ρair = 1 gr/cm3

Pengujian kehilangan berat akibat pembakaran (loss of ignition) dilakukan pada semen untuk menentukan kehilangan berat jika semen dibakar sampai sekitar 900-1000oC. Kehilangan berat ini terjadi karena adanya kelembaban dan adanya karbondioksida dalam bentuk kapur bebas atau magnesium yang menguap.

BAB III

METODOLOGI PENELITIAN

3.1. Diagram alir penelitian

Pembakaran Pengeringan

Kapur tohor

Tanah lempung Batu gamping

Penyiraman Tungku

Penggilingan (Ball mill)

Penggilingan (Ball mill)

Pengayakan

Pengayakan

Mixing

Pencetakan

Pengujian

Kuat tekan Umur 1, 3, 7 dan 28 hari

3.2 Peralatan

Alat-alat yang digunakan pada pembuatan semen pozolan kapur (SPK) adalah a. Tungku

Tungku adalah sebuah peralatan yang digunakan untuk memanaskan bahan dan mengubah bentuknya serta merubah sifat-sifatnya.

Komponen-komponen tungku antara lain :

1. Ruang refraktori dibangun dari bahan isolasi untuk menahan panas pada suhu operasi yang tinggi

2. Cerobong digunakan membuang gas pembakaran dari ruangan

3. Pintu pengisian dan pengeluaran digunakan untuk pemuatan dan pengeluaran muatan

b. Penggiling (Ball mill)

Alat ini terdiri dari bola baja yang berfungsi untuk menghancurkan batu gamping dan tanah lempung yang telah dibakar menjadi tepung atau bubur tepung. Alat ini terdiri dari 16 buah bola baja.

c. Ayakan

Ayakan yaitu suatu plat baja atau kawat anyaman yang mempunyai lubang-lubang sama besar dan diperkuat dengan rangka atau gelang kuat untuk menopang. Ayakan digunakan untuk memisahkan butiran-butiran sesuai dengan ukuran besarnya. Ayakan yang digunakan pada penelitian ini mempunyai ukuran lubang ayakan 0,074 mm dengan ukuran 200 mesh yang berfungsi untuk mengayak sampel yang telah digiling.

d. Mixer

Alat ini berfungsi untuk mengaduk sampel dan pasta semen sebelum dicetak

e. Cetakan

Alat ini berbentuk kubus dengan ukuran 2x2x2 cm3

ASTM.

f. Universal testing machine

Alat ini berfungsi untuk pengujian kuat tekan pada saat sampel berumur 1 hari, 3 hari, 7 hari dan 28 hari.

g. Neraca Analitik

Neraca analitik berfungsi untuk menimbang sampel

h. Peralatan lain

Peralatan lain yang digunakan adalah penggaris, gergaji, statif dan spatula

3.2 Bahan-bahan

Bahan-bahan yang digunakan dalam penelitian ini antara lain :

a Batu gamping berasal dari Deli serdang, Sumatera Utara.

Gambar 3.1 Batu gamping

b Tanah lempung berasal dari Tanjung Anom, Deli serdang, Sumatera Utara.

a. Pembuatan Sampel Uji

Prosedur yang dilakukan dalam pembuatan SPK adalah sebagai berikut :

1. Pembakaran

a. Batu gamping ditimbang sebanyak 1 kg kemudian dimasukkan kedalam wadah dan dibakar pada suhu 900o

b. Batu gamping yang telah dibakar diletakkan diatas keramik dengan ukuran 50x50 cm

C selama 2 jam

2

Hasil pemadaman tersebut berupa tepung kapur dan sisa-sisa butir kapur yang belum hancur.

kemudian dilakukan pemadaman dengan cara menyiramkan air sebanyak 1/3 dari berat batu gamping supaya gas karbon dioksidanya menguap

c. Tanah lempung ditimbang sebanyak 2 kg kemudian dimasukkan kedalam tempat pembakaran dan dibakar pada suhu 900o

d.

Tanah lempung yang sudah dibakar diletakkan diatas keramik dengan ukuran 50 x 50 cm

C selama 2 ½ jam

2

untuk pendinginan

2. Penggilingan dengan ball mill

a. Batu gamping yang telah dibakar masih berbentuk tepung dan sisa butir kapur dimasukkan kedalam tempat penggilingan kemudian digiling dalam waktu 20 menit

b. Tanah lempung yang telah dibakar dimasukkan kedalam tempat penggilingan kemudian digiling dalam waktu 20 menit

3. Pengayakan

a. Batu gamping yang telah digiling kemudian diayak dengan menggunakan ayakan 0,074 mm dengan ukuran 200 mesh

4. Pencampuran

a. Batu gamping dan tanah lempung yang telah diayak kemudian dicampur dengan perbandingan 1 : 2 selama 10 menit sampai didapatkan campuran homogen

b. Batu gamping dan tanah lempung dibentuk menjadi pasta semen dengan menambahkan air sebanyak 25 % dari berat semen.

5. Pencetakan

a. Disiapkan cetakan berbentuk silinder dengan ukuran diameter 5 cm dan tinggi 5 cm

b. Pasta semen dimasukkan kedalam cetakan dan diletakkan ditempat

3.5. Pengujian Sampel

Pengujian yang dilakukan pada SPK adalah sebagai berikut :

1. Pengujian kuat tekan

a. Pengujian kuat tekan umur 1 hari

Setelah 1 hari semen pozolan kapur dikeluarkan dari cetakan kemudian ditimbang untuk mendapatkan berat semen kemudian diletakkan ditempat pengujian dan diuji kuat tekannya dengan menggunakan alat universal testing

machine hingga didapatkan beban maksimumnya. Setiap kali pengujian

dilakukan sebanyak 6 sampel supaya diperoleh kuat tekan rata-ratanya.

b. Pengujian kuat tekan umur 3 hari

c. Pengujian kuat tekan 7 hari

Setelah 7 hari sampel dibuka dari cetakan kemudian ditimbang untuk mengetahui berat semen kemudian diletakkan ditempat pengujian dan diuji kuat tekannya dengan menggunakan alat universal testing machine sampai didapatkan beban maksimumnya. Pengujian dilakukan sebanyak 6 sampel agar didapat kuat tekan rata-ratanya.

d. Pengujian kuat tekan 28 hari

Setelah 28 hari semen dibuka dari cetakan kemudian ditimbang untuk mengetahui berat semen kemudian diletakkan ditempat pengujian dan diuji kuat tekannya dengan menggunakan alat universal testing machine sampai didapat beban maksimumnya. Pengujian dilakukan sebanyak 6 sampel agar didapat kuat tekan rata-ratanya.

2. Pengujian Porositas

Pengujian porositas bertujuan untuk mengetahui berapa besar pori-pori semen. Adapun prosedurnya adalah sebagai berikut :

a) Batu gamping dan tanah lempung ditimbang dengan perbandingan 1 : 2

b) Kemudian dimasukkan ke dalam mixer dan ditambahkan dengan air agar sebanyak 25 % dari berat semen hingga didapatkan pasta semen

c) Disiapkan cetakan dengan ukuran 2 x 2 x 2 cm3

d) Pasta semen dimasukkan kedalam cetakan dan kemudian ditimbang untuk mendapatkan massa basahnya setelah itu disimpan ditempat kosong

yang terbuat dari kaca

e) Setelah berumur 1 hari semen dikeluarkan dari cetakan kemudian ditimbang untuk mendapatkan massa kering, setiap pengujian dilakukan sebanyak 6 sampel

g) Setelah berumur 7 hari semen dikeluarkan dari cetakan kemudian ditimbang untuk mendapatkan massa kering, setiap pengujian dilakukan sebanyak 6 sampel

h) Setelah berumur 28 hari semen dikeluarkan dari cetakan kemudian ditimbang untuk mendapatkan massa kering, setiap pengujian dilakukan sebanyak 6 sampel.

3. Pengujian Massa jenis semen

Pengujian massa jenis bertujuan untuk mengetahui berapa besar massa jenis yang terdapat di dalam SPK. Prosedurnya adalah sebagai berikut :

a) Ditimbang batu gamping dan tanah lempung dengan perbandingan 1 : 2 b) Kemudian dimasukkan kedalam mixer

c) Disiapkan cetakan berbentuk kubus dengan ukuran 2 x 2 x 2 cm d) Pasta semen dimasukkan kedalam cetakan

3

BAB IV

HASIL DAN PEMBAHASAN

4.1 Analisa Data

4.1.1. Pengujian Kuat Tekan

Pengujian kuat tekan dilakukan dengan menggunakan alat Universal Testing

Machine.. Kuat tekan dapat ditentukan dengan rumus :

Sebuah contoh perhitungan dari pengujian kuat tekan yang dilakukan adalah sebagai berikut :

Perhitungan kuat tekan rata-ratanya =

No Luas bidang permukaan A = 25,0 cm Sehingga :

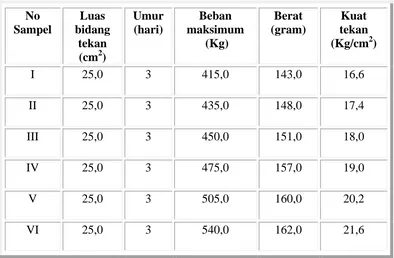

Tabel 4.2 Data pengujian kuat tekan umur 3 hari

Perhitungan kuat tekan rata-ratanya =

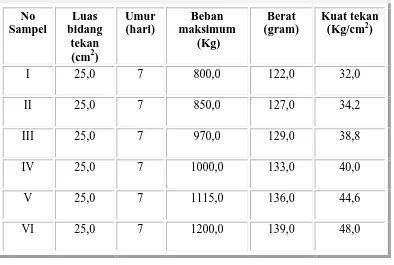

Tabel 4.3 Data pengujian kuat tekan umur 7 hari

Perhitungan kuat tekan rata-ratanya

= 73,33 / 2

Tabel 4.4 Data pengujian kuat tekan umur 28 hari

No Sampel

Luas bidang

tekan (cm2

Umur

)

(hari)

Beban maksimum

(Kg)

Berat (gram)

Kuat tekan (Kg/cm2)

I 25,0 28 1700,0 87,0 68,0

II 25,0 28 1770,0 89,0 70,8

III 25,0 28 1820,0 93,0 72,8

IV 25,0 28 1865,0 97,0 74,6

V 25,0 28 1905,0 101,0 76,2

0 Grafik hubungan antara kuat tekan dengan umur dapat dilihat pada Gambar di bawah ini :

Gambar 4.1 Grafik hubungan antara Kuat Tekan dengan Umur

Dari Gambar 4.1 grafik antara kuat tekan dengan umur dapat dilihat bahwa : Ketika semen berumur 1 hari mempunyai kuat tekan rendah dibandingkan ketika semen berumur 3 hari, nilai kuat tekan terus bertambah sebanding dengan kenaikan umur, karena semakin lama umur semen akan semakin keras sehingga kuat tekan akan berbanding lurus dengan umur semen.

4.1.2. Pengujian Porositas

Sebuah contoh perhitungan pengujian porositas diuraikan sebagai berikut :

= Sehingga porositas rata-ratanya =

6

Perhitungan yang sama dilakukan terhadap sampel-sampel berikutnya untuk variasi umur 1 hari. Data pengujian porositas dapat dilihat pada Tabel di bawah ini :

Tabel 4.6 Data pengujian porositas umur 1 hari

= 0,25 = 25 %

Sehingga porositas rata-ratanya =

6

Perhitungan yang sama dilakukan terhadap sampel-sampel berikutnya untuk variasi umur 3 hari. Data pengujian porositas dapat dilihat pada Tabel di bawah ini :

Tabel 4.7 Data pengujian porositas umur 3 hari

Sehingga porositas rata-ratanya =

Perhitungan yang sama dilakukan terhadap sampel-sampel berikutnya untuk variasi umur 7 hari. Data pengujian porositas dapat dilihat pada Tabel di bawah ini :

Sehingga porositas rata-ratanya =

Perhitungan yang sama dilakukan terhadap sampel-sampel berikutnya untuk variasi umur 28 hari. Data pengujian porositas dapat dilihat pada Tabel di bawah ini :

Tabel 4.9 Data pengujian porositas umur 28 hari

0 Grafik hubungan antara porositas dengan umur dapat dilihat pada Gambar di bawah ini :

Gambar 4.2 Grafik hubungan antara Porositas dengan Umur

Dari Gambar 4.2 Grafik hubungan antara porositas dengan umur dapat dilihat bahwa ketika semen berumur 1 hari mempunyai porositas kecil dibandingkan ketika semen berumur 3 hari, porositas akan semakin besar jika umur semen semakin lama karena semen semakin lama semakin keras dan air yang terkandung akan semakin sedikit. Dengan demikian nilai porositas akan berbanding lurus dengan umur semen.

4.1.3. Pengujian Massa jenis

Sebuah contoh perhitungan massa jenis adalah sebagai berikut :

3.25 Data pengujian massa jenis dapat dilihat pada Tabel berikut ini :

Tabel 4.10 Data Pengujian Massa Jenis

Grafik hubungan antara massa jenis dengan umur dapat dilihat pada Gambar di bawah ini :

Gambar 4.3 Grafik hubungan antara Massa Jenis dengan Umur

4.2. Pembahasan

4.2.1 Kuat Tekan SPK

Pengujian kuat tekan bertujuan untuk mengetahui kekuatan semen. Kuat tekan semen diuji setelah semen berumur 1 hari, 3 hari, 7 hari dan 28 hari. Pengujian ini dilakukan dengan menggunakan alat Universal Testing Machine.

Berdasarkan data hasil pengujian kuat tekan semen pozolan kapur diperoleh bahwa ketika semen berumur 1 hari mempunyai berat lebih besar karena semen masih mengandung air sehingga beban yang diberikan lebih kecil dan kuat tekan yang dihasilkan kecil. Sebaliknya pada saat semen berumur 28 hari mempunyai berat lebih kecil karena semen sudah tidak mengandung unsur air sehingga kuat tekan yang dihasilkan lebih besar.

Kekuatan semen merupakan hasil dari proses hidrasi. Proses kimiawi ini berupa rekristalisasi dalam bentuk interlocking-crystals sehingga membentuk gel semen yang akan mempunyai kekuatan tekan tinggi apabila mengeras.

Kuat tekan semen dipengaruhi oleh variasi umur karena semakin lama umur semen semakin tinggi kuat tekannya ini disebabkan karena semen semakin lama semakin keras dan kadar air yang terkandung didalamnya mendekati nol bahkan tidak ada lagi. Kekuatan tekan adalah sifat kemampuan menahan atau memikul suatu beban tekan. Berikut disajikan grafik hubungan antara kuat tekan rata-rata dengan variasi umur.

4.2.2 Pengaruh Kehalusan Semen terhadap Pencapaian Kekuatan

Kehalusan semen mempengaruhi waktu pengerasan pasta semen. Makin halus butiran semen makin baik kualitas semen, karena lebih luasnya permukaan yang dapat dihidrasi sehingga lebih banyak gel semen yang terbentuk pada umur muda, maka kekuatan awal yang dicapai akan lebih tinggi.

Karakter pasta semen merupakan hasil reaksi kimiawi antara semen dengan air, maka bukan perbandingan jumlah air terhadap total material yang menentukan, melainkan hanya antara air dan semen pada campuran. Air yang berlebihan akan menyebabkan banyaknya gelembung air setelah proses hidrasi selesai, sedangkan air yang terlalu sedikit akan menyebabkan proses hidrasi tidak seluruhnya selesai. Sebagai akibatnya semen yang dihasilkan akan kurang kekuatannya.

4.2.3 Porositas

Kekuatan semen yang telah mengeras tergantung pada jumlah air yang dipakai waktu proses hidrasi berlangsung. Pada dasarnya jumlah air yang diperlukan untuk proses hidrasi hanya kira-kira 25 % dari berat semennya, penambahan jumlah air akan mengurangi kekuatan setelah mengeras. Pasta semen yang mengeras merupakan bagian yang porous. Konsentrasi hasil-hasil hidrasi yang padat pada seluruh ruang atau volume yang tersedia (volume yang semula ditempati oleh air dan semen) merupakan suatu nilai indeks porositas.

Kuat tekan pasta semen sangat dipengaruhi oleh besar pori-pori di antara gel-gel atau pori-pori hasil hidrasi. Kelebihan air akan mengakibatkan pasta semen berpori lebih banyak, sehingga hasilnya kurang kuat dan juga lebih porous (berpori).

4.2.4 Massa jenis

semen tersebut tidak dapat dipakai untuk campuran beton tapi dapat digunakan untuk keperluan plesteran, pembuatan lantai teras, dan keperluan lain yang bukan keperluan utama suatu konstruksi. Berikut Grafik hubungan antara kuat tekan dengan massa jenis.

Gambar 4.4 Grafik hubungan antara Kuat Tekan dengan Massa Jenis

Dari Gambar 4.4 Grafik hubungan antara kuat tekan dengan massa jenis dapat dilihat bahwa ketika massa jenisnya bernilai 3,625 gr/cm3 mempunyai kuat tekan sangat kecil bila dibandingkan ketika massa jenisnya mencapai 3,5 gr/cm3. Begitu juga ketika massa jenisnya 3,437 gr/cm3 mempunyai kuat tekan lebih kecil dibandingkan ketika massa jenis mencapai 3,387 gr/cm3 yang mempunyai kuat tekan tinggi. Maka dapat disimpulkan bahwa semakin kecil massa jenisnya maka semakin besar kuat tekannya sehingga berbanding terbalik.

0 10 20 30 40 50 60 70 80

Kuat Tekan (Kg/cm2)

3.625 3.5 3.437 3.387

Massa Jenis (gr/cm3)

Sampel 1

Sampel 2

Sampel 3

Sampel 4

Sampel 5

BAB V

KESIMPULAN DAN SARAN

5.1 Kesimpulan

Dari data yang didapatkan dan dari analisa data yang dilakukan maka dapat diberikan kesimpulan yaitu :

1. Perbedaan kuat tekan pada penelitian ini dipengaruhi oleh : ukuran butiran semen, variasi umur, jumlah air yang dipakai pada saat hidrasi berlangsung. Karena kelebihan air akan mengakibatkan pasta semen berpori lebih banyak, sehingga hasilnya kurang kuat dan lebih porous (berpori). Jumlah air yang diperlukan untuk proses hidrasi sebesar 25 % dari berat semen.

2. Penelitian ini dilakukan dengan menggunakan bahan tanah lempung berasal dari Tanjung Anom dan batu gamping berasal dari Deli Serdang hasil yang diperoleh : Semakin lama umur semen maka semakin besar kuat tekannya, porositasnya dan massa jenisnya karena semen semakin lama semakin keras sehingga umur semen berbanding lurus dengan kuat tekan, porositas dan massa jenis.

5.2 Saran

1. Diharapkan dapat dilakukan penelitian lanjutan dengan memakai bahan yang berbeda sehingga diperoleh semen pozolan kapur (SPK) yang mempunyai kekuatan yang lebih baik.

DAFTAR PUSTAKA

Anonim. 2001. Kursus Singkat Pembuatan Bata Beton Non Pasir Dari Batu Apung Asal Pleret Bantul Yogyakarta. Laporan Pengabdian Kepada Masyarakat. Fakultas Teknik. UGM.

Bowle, E, Joseph. 1993. Sifat-Sifat Fisis dan Geoteknis Tanah. Erlangga. Jakarta.

Astuti, Ambar. 1997. Pengetahuan Keramik . Gadjah mada. Bandung.

Daryanto.1994. Pengetahuan Teknik Bangunan. PT Rineka Cipta. Jakarta.

Ir. Hindarko, Stephanus. 1981. Bahan dan Praktek Beton. Erlangga. Jakarta.

Ir, H.M, Frodly, Misbach, MM. 2004. Perkembangan Pemakaian Jalan Beton. Jakarta.

Mestika, Zed, Hasril, Chaniago, Khairul, Jasmi. 2001. Indarung Tonggak Sejarah Industri Semen Indonesia. Pustaka Sinar Harapan. Jakarta.

Nawi, Edward G. 1998. Beton Bertulang. PT Refika Aditama. Bandung.

Pusat Penelitian dan Pengembangan Pemukiman. 1991. Penelitian Semen Portland Pozolan Jenis B (SPP-B) Untuk Bahan Bangunan. Bandung.

Purwoko, Timbul, Bedjo. 1980. Petunjuk Praktek Batu dan Beton. Jakarta.

Tjokrodimuljo, K. 1996. Teknologi Beton. Nafiri. Yogyakarta.

LAMPIRAN A (GAMBAR PERALATAN)

Gambar 1 Tungku Gambar 2 Mixer

Gambar 4 Neraca Analitik Gambar 5 Ayakan

Gambar 6 Cetakan Kubus Gambar 7 Cetakan Silinder ASTM

LAMPIRAN B (TABEL)

TABEL I

PERATURAN TRASS DAN SEMEN MERAH INDONESIA

No KONDISI TINGKAT

I

TINGKAT II

TINGKAT III 1 Kadar air bebas dalam %

pada 110 derajat C 6 6 - 8 8 - 10

2

Kehalusan.Trass dan semen merah seluruhnya harus lewat ayakan 2,5 mm, sisa diatas ayakan 0,21 mm, dalam %

10 10 - 30 30 - 50

3

Keteguhan aduk pada keadaan umur 14 hari , dalam kg/cm

- Keteguhan tekan 2

- Keteguhan tarik

100 16

100 - 75 16 - 12

75 - 20 12 - 8

TABEL II

PERATURAN KAPUR SEBAGAI BAHAN BANGUNAN DALAM BENTUK KAPUR PADAM

KONDISI TINGKAT

I

TINGKAT II

TINGKAT III > Kehalusan

Sisa diatas ayakan dengan penampang lubang 0,09 m (%)

> Kadar bagian yang aktif, yaitu CaO + MgO + (SiO2 + Al2O3 + Fe2O3 yang dapat larut), setelah diperhitungkan CO3 & SO3, dalam (%)

10

90

15

85

20

TABEL III

SYARAT - SYARAT SEMEN POZZOLAN KAPUR MENURUT STANDAR INDUSTRI INDONESIA

SIFAT - SIFAT YANG DIUJI SYARAT - SYARAT

a. Kehalusan :

> Sisa diatas ayakan 1,2 mm (%) > Sisa maksimum diatas ayakan 0,09 mm (%)

b. Kekekalan bentuk

c. Pengikatan awal :

Harus mengeras dalam waktu maksimum dalam jam.

d. Kekuatan tekan :

> Sesudah 3 - 4 hari, minimum rata-rata dalam kg/cm2.

> Sesudah 3 - 25 hari, minimum rata-rata dalam kg/cm

2

0 10

Tidak boleh memperhatikan retak, pecah atau perubahan

bentuk lainnya.

3 x 24

50

TABEL IV

HUBUNGAN ANTARA KEHALUSAN DAN KUAT TEKAN

TABEL V.

HASIL UJI LABORATORIUM KOMPOSISI BATU GAMPING

No Bagian Batugamping Komposisi

1 Magnesium Oksida (MgO) 14,5 %

2 Kalsium Oksida (CaO) 52,00 %

3 Ferri Oksida (Fe2O3) 0,42 %

4 Aluminium Oksida (Al2O3) 0,32 %

5 Silica (SiO2) 1,85 %

Peralatan – peralatan standar internasonal yang telah digunakan antara lain : 1. Ayakan Pasir dan Split (ASTM)

2. Cetakan Kubus 15x15x15 cm (British Standard) 3. Cetakan Kubus 5x5x5 cm (ASTM)

4. Cetakan Kubus 20x20x20 cm (British Standard) 5. Cetakan Silinder 10x20 cm (ASTM)

6. Cetakan Silinder 15x30 cm (ASTM) 7. Cetakan Balok 10x10x50 cm 8. Multimeter APPA 99 II 9. Multimeter 45 Dual Display 10. Adaptor OKI 0-250 V

11. Oven Listrik Kapasitas 400 Ltr 12. Kompor Listrik

13. Alat Uji Kadar Air Pada Pasir 14. Alat Uji Kadar Udara Pada Beton 15. Pan Mixer Mini Beton

16. Molen Mini 17. Alat Coredrill 18. Alat Uji Ultrasonic

19. Alat Uji Setting time Semen (Vicat Semen) 20. Alat Uji Setting Time Beton (Vicat Beton) 21. Electric Internal Vibrator

22. Concrete Hammer Tester Kapasitas 100 kg 23. Concrete Gun Tester (probe test)

24. Alat Digital Uji Kuat Tekan Beton Kapasitas 3000 KN 25. Alat Analog Uji Kuat Tekan Beton Kapasitas 3000 KN 26. Bak Uap Benda Uji

27. Los Angeles Abrasive Test Machine 28. Gelas Ukur Kapasitas 1 Ltr dan 0,5 Ltr 29. Piknometer Kapasitas 0,5 Ltr

30. Piston Uji Lentur Produk Kapasitas 50 ton dan 100 ton 31. Timbangan Digital Kapasitas 200 kg