TINJAUAN PUSTAKA

Selulosa

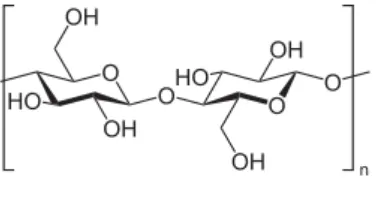

Pengertian Selulosa

Selulosa adal, dan

merupakan

dari sepuluh ribu β (1→4) yang terkait denga

polimer rantai lurus, tidak melingkar serta tidak bercabang, bersifat sedikit kaku,

merupakan molekul yang dapat diperluas menjadi molekul-molekul lain yang

lebih jamak, serta memiliki sifat yang berbeda dengan pati (Gambar 1). Kelompok

hidroksil ganda pada residu glukosa berasal dari satu rantai

dengan molekul oksigen yang sama atau pada rantai cabang, saling berikatan erat

membentuk mikrofibril denga

penting dalam dinding sel, karena mikrofibril berikatan menjadi matriks

karbohidrat dan bekerjasama untuk meningkatkan sifat kekakuan sel tumbuhan.

Gambar 1. Rantai selulosa

Selulosa merupakan bagian penyusun utama jaringan tanaman berkayu.

Bahan tersebut utamanya terdapat pada tanaman kertas, namun demikian pada

dasarnya selulosa terdapat pada setiap jenis tanaman, termasuk tanaman semusim,

tanaman perdu dan tanaman rambat bahkan tumbuhan paling sederhana sekalipun.

tersebut terdapat juga pada tumbuhan perdu seperti paku, lumut, ganggang dan

jamur. Penggunaan terbesar selulosa yang berupa serat kayu adalah dalam industri

kertas dan produk turunan kertas lainnya. Industri lain yang banyak menggunakan

bahan baku ini adalah industri pertekstilan yang dikenal sebagai serat rayon.

Indonesia memiliki sumberdaya hasil hutan maupun hasil pertanian sebagai

potensi bahan selulosa yang sangat kaya. Potensi selulosa alam yang melimpah ini

merupakan cadangan bahan baku bagi kepentingan pembangunan baik untuk

keperluan kesejahteraan maupun untuk kepentingan pertahanan negara (Litbang

Pertahanan Indonesia, 2007).

Pembagian Selulosa

Berdasarkan derajat polimerisasi (DP) dan kelarutan dalam senyawa

natrium hidroksida (NaOH) 17,5%, selulosa dapat dibedakan atas tiga jenis, yaitu:

1. Selulosa α (alpha cellulose) adalah selulosa berantai panjang, tidak larut

dalam larutan NaOH 17,5% atau larutan basa kuat dengan DP 600–1500.

Selulosa α dipakai sebagai penduga dan atau penentu tingkat kemurnian

selulosa.

2. Selulosa β (betha cellulose) adalah selulosa berantai pendek, larut dalam

larutan NaOH 17,5% atau basa kuat dengan DP 15-90, dan dapat mengendap

bila dinetralkan.

3. Selulosa µ (gamma cellulose) adalah sama dengan selulosa β, tetapi DP nya

kurang dari 15. Selain itu ada yang disebut hemiselulosa (polisakarida yang

bukan selulosa, jika dihidrolisis akan menghasilkan manova, galaktosa,

bebas dan sari dan lignin, terdiri dari campuran semua selulosa dan

hemiselulosa) (SNI 14–0444–2009).

Penggunaan Selulosa

Penggunaan terbesar selulosa di dalam industri adalah berupa serat kayu

dalam industri kertas dan produk kertas dan karton. Pengunaan lainnya adalah

sebagai serat tekstil yang bersaing dengan serat sintetis. Untuk aplikasi lebih luas,

selulosa dapat diturunkan menjadi beberapa produk, antara lain mikrokristalin

selulosa, karboksimetil selulosa, metil selulosa dan hidroksipropil metil selulosa.

Produk-produk tersebut dimanfaatkan antara lain sebagai bahan antigumpal,

emulsifier, stabilizer, dispersing agent, pengental, dan sebagai gelling agent

(Nopianto, 2009).

Untuk keperluan industri, selulosa yang berasal dari bubur kayu dan kapas

dipergunakan untuk memproduksi kardus dan kertas. Pada tingkat yang lebih

kecil bahan ini dipergunakan sebagai bahan untuk memproduksi produk derivatif

seperti selofan dan rayon. Selain itu, selulosa ini juga dapat dikonversi menjadi

biofuel seperti cellulosic ethanol sebagai alternatif sumber bahan bakar.

Kertas Kardus

Pengertian dan Karakteristik Kertas Kardus

Kertas kardus sebagai sebuah bahan dasar kemasan memiliki daur hidup

yang sangat singkat, dihargai hanya selama proses distribusi produk dari produsen

ke konsumen berlangsung. Material kardus untuk saat ini dipandang sebagai

sangat rasional dan potensial dalam satu rekayasa desain, ia memenuhi kriteria

untuk digunakan sebagai bahan baku utama (Willy dan Yahya, 2001).

Gambar 2. Kertas kardus

Bahan dasar utama kertas kardus berasal dari limbah industri pemotongan

kayu (sisa-sisa potongan, serutan, dan serbuk gergaji). Karena sifatnya merupakan

bahan-bahan organik membuat kardus mudah untuk diolah kembali atau di daur

ulang beberapa kali, baik untuk bahan pembuatan kardus baru atau papan daur

ulang MDF (multi-density fibre board). Bahan bakunya sangat berlimpah dan

didukung dengan sifatnya yang ramah lingkungan, serta memiliki siklus

perputaran (closing loop) tersendiri yang membuatnya menjadi bahan yang ramah

lingkungan (biodegradable) sehingga kardus menjadi satu material yang sangat

ekonomis (Willy dan Yahya, 2001).

Kertas kardus umumnya lebih tebal (biasanya di atas 0, 25mm) daripada

pembuata

mudah dipotong dan dibentuk, ringan, serta kuat untuk dijadika

Corrugated paper (kertas kardus) dibedakan atas beberapa jenis

berdasarkan jumlah lapisannya, antara lain: single face corrugated paper terdiri

dari kertas bergelombang dengan satu lapisan, single wall (double face)

corrugated paper terdiri dari kertas bergelombang dengan dua lapisan, double wall corrugated paper terdiri dari dua kertas bergelombang dengan empat lapisan

serta memiliki satu lapisan tengah, dan tri-wall corrugated paper terdiri dari tiga

kertas bergelombang dengan enam lapisan serta memiliki dua lapisan tengah (TIS,

2010).

Karakteristik kertas didasarkan pada berat atau ketebalannya. Berdasarkan

berat maka kertas dapat dinyatakan dalam berat (1b)/3000 ft2 atau yang disebut

juga dengan rim. Di USA banyaknya rim standar untuk kertas kemasan adalah

500 lembar dengan ukuran 24 x 36 inchi (61 x 91, 5 cm). Di Eropa, Jepang dan

negara–negara lainnya ukuran yang lebih umum adalah grammage (gr/m2).

Gramatur untuk kemasan berkisar antara 30 gr/m2 – 150 gr/m2 , sedangkan untuk

kertas kardus (corrugated paper) berkisar antara 117 gr/m2 – 300 gr/m2 (Triyanto,

1991).

Katalis Kalsium Klorida (CaCl2

Kalsium klorida (CaCl

)

2) merupakan garam yang memiliki

secara langsung dari batu kapur, tetapi jumlah besarnya diproduksi dari

Kalsium klorida dapat digunakan sebagai sumber kalsium

terdisosiasi:

3 CaCl 2 + 2 K 3 PO 4 (aq) 2 + 2 K 3 PO

4 (aq)

CaCl2 cair dapat

CaCl 2 (l) → Ca (s) + Cl 2 (gas) CaCl 2 (l) → Ca (s) + Cl 2

Kalsium klorida pada dasarnya memiliki warna putih ataupun abu-abu

keputih-putihan, berbau, bersifat eksotermik (dapat larut dalam air), kepadatannya

2,15 gr/cm

(gas).

3

, titik didihnya lebih dari 1600 o

Kalsium klorida merupakan bahan yang mudah menyerap air dari

sekitarnya (hidroskopis), biasanya dapat digunakan untuk mengeringkan udara

dan gas lainnya. Proses hidroskopis ini melibatkan konversi kalsium klorida

menjadi air garam baik karena menyerap uap air atau air dari gas yang perlu

dikeringkan. Penggunaan lain dari kalsium klorida ini adalah sebagai senyawa

pencair es. Dimasa sekarang ini penggunaan kalsium klorida berbentuk bola kecil

putih yang diameternya hanya beberapa milimeter dan biasanya disebut prills

(butiran seperti garam yang biasanya digunakan untuk mencairkan es). Hal ini C dan pH-nya adalah 8 hingga 9.

Selain itu, kalsium klorida memiliki sifat mudah menguap baik dalam keadaan

padat maupun cair (likuid). Hal inilah yang pada umumnya yang menjadi ciri khas

disebabkan karena penggunaan kalsium klorida yang berlebihan dapat berbahaya

terhadap tanah dan tanaman.

Sumber: en

Gambar 3. Kalsium klorida .wikipedia.org

Semen

Pengertian Semen

Semen (cement) adalah hasil industri dari paduan bahan baku batu

kapur/gamping sebagai bahan utama dan lempung/tanah liat atau bahan pengganti

lainnya dengan hasil akhir berupa padatan berbentuk bubuk (bulk), tanpa

memandang proses pembuatannya yang mengeras atau membatu pada

pencampuran dengan air. Batu kapur/gamping adalah bahan alam yang

mengandung senyawa kalsium oksida (CaO), sedangkan lempung/tanah liat

adalah bahan alam yang mengandung senyawa silika oksida (SiO2), alumunium

oksida (Al2O3), besi oksida (Fe2O3) dan magnesium oksida (MgO). Untuk

menghasilkan semen, bahan baku tersebut dibakar sampai meleleh, sebagian

untuk membentuk clinker (bahan semen setangah jadi), yang kemudian

dihancurkan dan ditambah dengan gips (gypsum) dalam jumlah yang sesuai. Hasil

akhir dari proses produksi dikemas dalam kantong dengan berat rata-rata 40 kg

Semen secara umum adalah material-material yang bersifat adhesif dan

memiliki kemampuan untuk mengikat fragmen-fragmen atau partikel-partikel

secara bersamaan sehingga menjadi suatu benda padat yang menyatu. Fungsi

semen adalah mengikat butir–butir agregat hingga berbentuk suatu massa padat

dan mengisi rongga–rongga udara di antara butir–butir agregat (Petra Christian

University Library, 2003).

Pembagian Semen

Jenis-jenis semen adalah:

1. Semen abu (portland cement) adalah bubuk/bulk berwarna abu kebiru-biruan,

dibentuk dari bahan utama batu kapur/gamping berkadar kalsium tinggi yang

diolah dalam tanur yang bersuhu dan bertekanan tinggi. Semen ini biasa

digunakan sebagai perekat untuk memplester. Semen ini berdasarkan

persentase kandungan penyusunannya terdiri dari 5 tipe, yaitu tipe I-V.

2. Semen putih (gray cement) adalah semen yang lebih murni dari semen abu

dan digunakan untuk pekerjaan penyelesaian (finishing), seperti sebagai filler

atau pengisi. Semen jenis ini dibuat dari bahan utama kalsit (calcite) limestone

murni.

3. Oil well cement atau semen sumur minyak adalah semen khusus yang

digunakan dalam proses pengeboran minyak bumi atau gas alam, baik di darat

maupun di lepas pantai.

4. Mixed and fly ash cements adalah campuran semen abu dengan pozzolan

buatan (fly ash). Pozzolan buatan (fly ash) merupakan hasil sampingan dari

besi oksida dan oksida lainnya dalam berbagai variasi jumlah. Semen ini

digunakan sebagai campuran untuk membuat beton, sehingga menjadi lebih

keras (Direktorat Jenderal Bea dan Cukai, 2009).

Semakin baik mutu semen maka semakin cepat mengeras jika dicampur

dengan air, dengan angka-angka hidrolitas yang dapat dihitung dengan rumus:

(% SiO2 + % Al2O3 + Fe2O3

Angka hidrolitas ini berkisar antara > 1/1,5 (lemah) hingga < 1/2 (keras

sekali). Namun demikian dalam industri semen angka hidrolitas ini harus dijaga

secara teliti untuk mendapatkan mutu yang baik dan tetap, yaitu antara > 1/1,9

hingga < 1/2,15 (Direktorat Jenderal Bea dan Cukai, 2009).

) : (% CaO + % MgO)

Proses Pembuatan Semen

Proses pembuatan semen dapat dibedakan:

1. Proses basah yaitu semua bahan baku yang ada dicampur dengan air,

dihancurkan dan diuapkan kemudian dibakar dengan menggunakan bahan

bakar berupa minyak bakar (bunker crude oil). Proses ini jarang digunakan

karena masalah keterbatasan energi.

2. Proses kering yaitu menggunakan teknik penggilingan dan blending kemudian

dibakar dengan bahan bakar batubara. Proses ini meliputi lima tahap

pengelolaan yaitu:

a. Proses pengeringan dan penggilingan bahan baku di rotary dryer dan

roller meal.

b. Proses pencampuran (homogenizing raw meal) untuk mendapatkan

c. Proses pembakaran raw meal untuk menghasilkan terak (clinker: bahan

setengah jadi yang dibutuhkan untuk pembuatan semen).

d. Proses pendinginan terak.

e. Proses penggilingan akhir, meliputi proses clinker dan gypsum digiling

dengan cement mill.

Dari proses pembuatan semen di atas akan terjadi penguapan karena pembakaran

dengan suhu mencapai 900 0C sehingga menghasilkan residu (sisa) yang tak larut,

sulfur trioksida, silika yang larut, besi dan alumunium oksida, oksida besi,

kalsium, magnesium, alkali, fosfor, dan kapur bebas (Direktorat Jenderal Bea dan

Cukai, 2009).

Semen Portland

Semen portland menurut SII.0013-1981 dalam Direktorat Jenderal Bea

dan Cukai (2009), adalah semen hidrolis yang dihasilkan dengan cara

menghaluskan clinker yang terutama terdiri dari silikat-silikat kalsium yang

bersifat hidraulis, bersama bahan tambahan yang biasanya digunakan adalah

gipsum. Clinker merupakan bahan setengah jadi yang dibutuhkan untuk

pembuatan semen.

Material anorganik utama yang digunakan dalam produksi semen adalah

senyawa-senyawa kalsium. Kalsium merupakan mineral yang sangat banyak

terdapat pada lapisan kerak bumi, ditambahkan dengan material-material lain

menghasilkan semen. Kalsium hidroksida menghasilkan mortar dan kapur,

kalsium sulfat menghasilkan plaster, dan kalsium silikat menghasilkan semen

Semen portland dihasilkan dengan cara menghaluskan portland clinker

yang banyak mengandung silikat kalsium yang dilakukan dengan jalan pemberian

panas pada material-material dasar sehingga terbentuk clinker yang mengandung

sebagian besar silika dan kalsium dengan sedikit alumina dan oksida besi (Petra

Christian University Library, 2003).

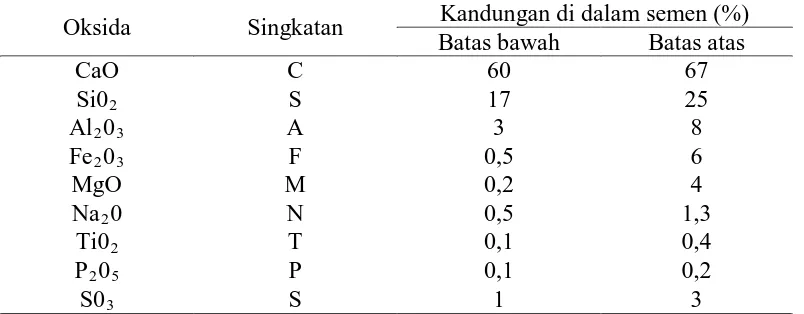

Komposisi Kimia Semen Portland

Komposisi kimia dari semen Portland dapat dilihat pada tabel 1:

Tabel 1. Komposisi kimia semen portland

Oksida Singkatan Kandungan di dalam semen (%) Batas bawah Batas atas

CaO C 60 67

Si02 S 17 25

Al203 A 3 8

Fe203 F 0,5 6

MgO M 0,2 4

Na20 N 0,5 1,3

Ti02 T 0,1 0,4

P205 P 0,1 0,2

S03 S 1 3

Sumber: Petra Christian University Library, 2003.

Komposisi Utama Semen Portland

Komposisi utama semen portland terutama seperti oksida kapur (CaO),

oksida silika (SiO2), oksida alumina (Al2O3

1. Tri kalsium silikat (C

) dan oksida besi (FeO), akan

membentuk senyawa-senyawa sebagai berikut:

3S) yang bersifat hampir sama dengan sifat semen, yaitu

akan mengeras. C3

2. Di kalsium silikat (C

S menunjang kekuatan awal semen dan menimbulkan

panas hidrasi kurang lebih 58 cal/gram setelah 3 hari.

2S), pada penambahan air segera terjadi reaksi,

menyebabkan pasta mengeras dan menimbulkan panas 12 cal/gram setelah 3

hari. Pasta yang mengeras, perkembangan kekuatannya stabil dan lambat pada

beberapa minggu, kemudian mencapai kekuatan tekan akhir hampir sama

dengan C3

3. Tri kalsium aluminat (C S.

3

4. Tetra kalsium alumino ferrite (C

A), dengan air bereaksi menimbulkan panas hidrasi

yang tinggi yaitu 212 cal/gram setelah 3 hari. Perkembangan kekuatan terjadi

pada satu sampai dua hari, tetapi sangat rendah.

4AF), dengan air bereaksi dengan cepat dan

pasta terbentuk dalam beberapa menit, menimbulkan panas hidrasi 69

cal/gram. Warna abu-abu pada semen disebabkan oleh C4AF (Petra Christian

University Library, 2003).

Jenis - Jenis Semen Portland

Ada lima jenis Semen Portland yang diproduksi di seluruh dunia, yaitu:

1. Semen portland jenis I

Semen portland untuk penggunaan umum yang tidak memerlukan

persyaratan-persyaratan khusus seperti yang disyaratkan pada jenis-jenis lain. Semen

portland jenis ini biasa disebut semen portland biasa (ordinary portland

2. Semen portland jenis II

Semen portland yang dalam penggunaannya memerlukan ketahanan terhadap

sulfat dan panas hidrasi sedang. Semen jenis II dipergunakan untuk pembetonan

di tepi pantai, di laut dan di tempat dengan kadar garam tanah sedang.

3. Semen portland jenis III

Semen portland yang dalam penggunaannya memerlukan kekuatan yang tinggi

pada fase permulaan setelah pengikatan terjadi. Semen portland jenis III ini

dipergunakan untuk pembetonan yang memerlukan kekuatan awal yang tinggi,

antara lain untuk membuat jembatan, pondasi dan lain-lain.

4. Semen Portland jenis IV

Semen portland jenis IV dipakai untuk bangunan di tepi laut, untuk pembetonan

yang besar dan luas seperti dam dan irigasi.

5. Semen portland jenis V

Semen portland yang dalam penggunaannya memerlukan ketahanan yang tinggi

terhadap sulfat. Semen jenis ini dipergunakan untuk pembetonan di tepi pantai

dan di lokasi dengan kandungan garam sulfat tinggi (Petra Christian University

Library, 2003).

Papan Semen

Papan semen (cement board) menyerupai papan partikel yaitu hasil

pengempaan campuran potongan kayu kecil dengan perekat. Perekat yang dipakai

dalam papan semen adalah semen, sedangkan dalam papan partikel adalah perekat

organik seperti urea formaldehida. Tidak semua jenis kayu sesuai untuk papan

Pengujiannya dilakukan berdasarkan uji hidratasi, yaitu mengukur suhu

maksimum yang terjadi pada saat reaksi antara semen kayu dan air.

Sumber:

Gambar 4. Papan semen tilebackerboard.com

Papan semen berdasarkan asal muasal bahan bakunya dibedakan atas

papan semen yang bahan bakunya berasal langsung dari kayu baik dalam bentuk

partikel ataupun serat dan papan semen yang bahan bakunya berasal dari bahan

baku daur ulang atau limbah. Berdasarkan bentuk bahan bakunya dibedakan atas

papan semen dari partikel-partikel kayu, papan semen dari serat kayu dan papan

semen dari fiber-fiber daur ulang hasil hutan kayu (Kumoro, 2008).

Pada dasarnya mutu dari papan semen dibedakan atas mutu baik, mutu

sedang, dan mutu jelek. Papan semen mutu baik adalah papan semen yang

memiliki nilai pengujian sifat fisis dan mekanis seluruhnya memenuhi standar

pengujian papan semen yang ada. Papan semen mutu sedang adalah papan semen

yang memiliki nilai pengujian sifat fisis dan mekanis hampir seluruhnya

memenuhi standar pengujian papan semen yang ada. Sedangkan papan semen

mekanis seluruhnya tidak memenuhi standar pengujian papan semen yang ada

sehingga tidak cocok untuk dijadikan sebuah produk (Kumoro, 2008).

Proses pembuatan papan semen dimulai dengan persiapan bahan. Limbah

fiber yang telah berukuran kecil disaring dengan ayakan dan diambil fiber yang

lolos saringan saring ukuran 1 cm x 1 cm dan tertahan 0,5 cm x 0,5 cm kemudian

dikeringanginkan hingga kadar air kesetimbangan. Penimbangan berat semen,

berat fiber dan katalis sebanyak 2% dari berat semen yang dibutuhkan. Bahan

baku yang telah di timbang beratnya kemudian dilakukan pencampuran fiber kayu

dengan semen dan diaduk dengan merata. Katalis yang telah dilarutkan dalam air

dimasukkan ke dalam campuran sambil terus diaduk sampai seluruh bahan

tercampur merata. Hasil pencampuran fiber dan bahan-bahan lainnya kemudian

dimasukkan dalam cetakan berukuran 25 cm x 25 cm x 10 cm dan campuran

diratakan secara manual sehingga memenuhi ruangan cetakan dan tersebar merata.

Selanjutnya dilakukan pengempaan pendahuluan berupa penekanan secara manual

dan kemudian dilakukan pengepresan dengan menutup bagian atas mat dengan

plat penutup dan diberi tekanan sebesar 6 ton selama 3 menit. Selanjutnya

dilakukan pengkleman selam 24 jam. Hari selanjutnya cetakan di buka dan

dikeringkan selama 24 hari sampai mencapai kadar air kurang dari 15%.

Pemotongan dan pengujian menggunakan standar yang telah ditentukan dengan

menguji sifat fisis yang meliputi kadar air, kerapatan, absorbsi air, pengembangan

tebal dan sifat mekanis meliputi, pengurangan tebal akibat tekanan 3 kg/cm3 dan

lengkung statis (MOE dan MOR) (Kumoro, 2008).

Menurut Primananda (2007) dalam Maskar (2010), suhu hidratasi adalah

konsekuensi dari proses hidratasi ialah pengerasan dan terbentuknya fase baru,

yaitu hidrat. Perubahan dasar dari sifat fisika dan kimia ini merupakan dasar

penggunaan akhir dari sifat-sifat semen yaitu kekuatan awal, perkembangan

kekuatan, perubahan volume, perkembangan panas, dan ketahanan kimia.

Menurut Taylor (1979) dalam Maskar (2010), pengerasan semen dapat

terhambat oleh adanya zat ekstraktif yang ditunjukkan dengan terhambatnya

pencapaian suhu maksimum dari suhu reaksinya. Tingkat penghambatan

pengerasan semen yang disebabkan oleh adanya bahan berlignoselulosa,

merupakan perbedaan waktu atau suhu hidratasi, campuran semen dengan bahan

berlignoselulosa dibandingkan dengan waktu atau suhu hidratasi semen.

Suhu hidratasi merupakan suhu maksimum yang dihasilkan pada saat

semen dan air bereaksi. Pada dasarnya suhu hidratasi dapat diperoleh dengan cara

pengujian dan pencatatan suhu yang dihasilkan pada saat pencampuran bahan

berlignoselulosa, semen dan air sedang berlangsung dalam proses pembuatan

papan semen. Menurut Kamil (1970) dalam Maskar (2010), ada 3 kategori yang

menggambarkan baik tidaknya pengikatan antara bahan berlignoselulosa dengan

perekat semen, yaitu bila suhu maksimum di atas 41 oC maka bahan tersebut

dikatakan baik, antara 36–41 oC adalah sedang dan di bawah 36 o

Penentuan kelayakan papan semen sebagai bahan konstruksi bangunan

meliputi beberapa kriteria pengujian. Kualitas papan semen yang dihasilkan dapat

dilihat dari hasil pengujian sifat fisis, mekanis dan ketahanannya terhadap

serangan rayap (biodeteriorasi). Standar uji sifat fisis dan mekanis papan semen C tidak baik,

karena zat ekstraktif pada bahan baku papan semen akan menghambat pencapaian

berdasarkan JIS A 5414-1993 disajikan pada tabel 2 sedangkan kriteria ketahanan

papan semen terhadap serangan rayap disajikan pada tabel 3 dan klasifikasi

penurunan berat papan semen terhadap serangan rayap disajikan pada tabel 4.

Tabel 2. Standar uji papan semen menurut JIS A 5414-1993

No Macam pengujian Satuan Standart JIS A 5414-1993 1

Tabel 3. Kriteria ketahanan papan semen terhadap serangan rayap

No Kehilangan berat (%) Kelas ketahanan*

1

Keterangan: * = klasifikasi tingkat ketahanan Sornnuwat et al. (1995) dalam Nuriyatin et al. (2003)

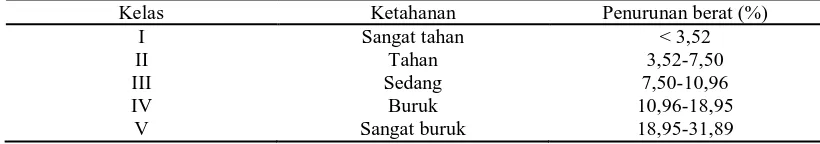

Tabel 4. Klasifikasi penurunan berat papan semen terhadap serangan rayap berdasarkan SNI 01-7207-2006

Kelas Ketahanan Penurunan berat (%)

I Sangat tahan < 3,52

II Tahan 3,52-7,50

III Sedang 7,50-10,96

IV Buruk 10,96-18,95