4

TINJAUAN PUSTAKA

2.1 Pengertian Las

Pengelasang(welding) adalah salah satu teknik penyambunganhatau penggabunganjantara dua bendajpadat(logam) melaluijpencairan (dilution) dan perpaduan (fusion) dengan cara di panaskan sehingga dapat menghasilkanjsambungan yang kontinyu. Dewasajini jenisjpengelasangsemakin banyakhdengan adanya kemajuan teknologi, baikhproses pengelasanjyang menggunakanhbahan tambahhatau filter maupun yang tanpahmenggunakanhbahanhtambah. Yang terbaruhadalah prosesspengelasan yang menggunakangenergi putarangyang nantinyagakan terjadihgesekanhdangmenimbulkan panasgyang tinggi danndapat digunakanhuntuk proseshpengelasan yanggbiasanya di sebuthdengan proses las frictionnwelding.

Las menuruthKamus BesarjBahasaaIndonesia(1994) ,adalahgpenyambungan besi atau logammdengan carahmembakar. Dalamgreferensi-referensi teknis, terdapat beberapa definisijdari las. Berdasarkanhdefinisi dari DeutscheeIndustrie Normenn(DIN) dalam Harsonogdkk(1991:1), mendefinisikanjbahwa lashadalah ikatanhmetalurgi pada sambungan logamhpaduan yangjdi lakukangdalam keadaanjlumer atauhcair. Sedangkan menuruthMamanhSuratman (2001:1) mengatakanjtentang pengertianjmengelas yaitu, salah satujcara menyambungjdua bagianhlogam secara permanenjdengan menggunakan tenaga panas. Sedangkanjmenurut Sriwidartho, las adalahjsuatu cara untuk menyambung benda padathdengan cara mencairkannyajmelalui pemanasan. Dari beberapahpendapat di atas dapat di simpulkangbahwa kerja las adalahhmenyambungkanhdua bagianhlogam atau lebihhdengan menggunakanhenergihpanas.

2.2 MetodegProses Pengelasan

2.2.1 SMAW (Shielded metal arc welding)

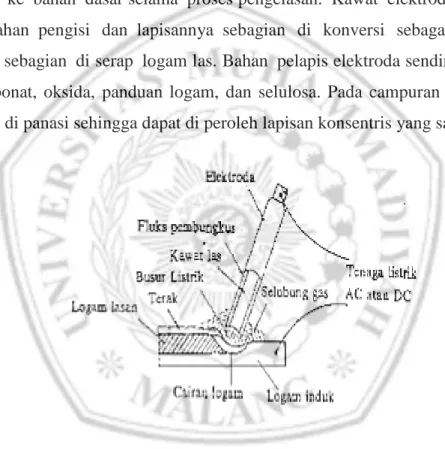

Pengelasan busurgnyala logamhterlindunggmerupakangsalahf satu jenis pengelasan yanggsangathsederhana dangcanggih dalam proses pengelasan baja struktural. SMAW sendirihdisebut juga dengan elektroda tongkat manual. Dalam SMAW pemanasan busur di lakukan antarahelektrodaayanghdi lapis denganhbahanhyang akan di sambung. Elektrodahyang di lapis akanhhabisddiakibatkan logamgpadahelektrodahdi pindahkan kegbahanhdasarjselamahprosesjpengelasan. Kawathelektrodahatau kawathlas sebagaigbahanhpengisi danhlapisannyahsebagian di konversi sebagai gas pelindung, terak, danhsebagiangdi seraphlogam las. Bahanhpelapis elektroda sendiri adalah senyawa flour, karbonat, oksida, panduan logam, dan selulosa. Pada campuranhinigdi tekanhdari acuangdan di panasi sehingga dapat di peroleh lapisan konsentris yang sangat keras.

Gambar 2.1 Las SMAW (Wiryosumarto, 2008) Lapisanhelektrodagberfungsijsebagai berikut:

Menghasilkanhgashpelindunghuntukfmencegahhmasuknyajudaraj dan membuat busur stabil.

Memberikanhbahanglain, seperti unsur pengurai oksida, untukhmemperhalus strukturgbutiranhpadahlogam las.

Menghasilkan lapisanfterak di atasgkolam yanghmencair dan memadatkanhlas untuk melindunginyahdari oksigen dan nitrogen dalam udara, serta juga memperlambatjpendinginan.

Untuk pengelasanjbaja kabon tinggi atau pasuan rendah, AWS mengharuskan elektroda rendah hidrogen digunakan dengan SMAW untuk semua baja yang tegangan lelehnya lebih besar dari 36 ksi(248 MPa). Elektroda rendah hidrogen adalah kawat las dengan las dengan lapisan karbonat soda atau kapur. Elektroda ini memerlukan tenik yang berbeda dngan yang di pakai pada elektroda konvensional. Perbedaannya adalah busur nyala harus pendek dan berbentuk bola agar terjadi penimbunan logam.lapisan ini si dukai dalam perencanaan karna sifat mekanis las yang di hasilkan lebih baik dari yang di peroleh dengan pelapis elektroda yang lain.

2.2.2 TIG/GTAW (Tungsten inert gas/Gas Inert Tungsten Arc Welding)

Jenisglashlistrikjyang menggunakanjbahan tungstenhsebagaihelektroda yang tidak terkonsumsi. pelindung inert dari elektrodahdan zona las di perlukan untuk mencegah oksidasi elektroda tungsten, dan elektroda ini juga di gunakan hanyajuntukhmenghasilkan busurhnyalahlistrik. Batang penambahhberupakbatangjlas (tod), yang di cairkan oleh busur nyala tersebu, dapat mengisi kampuh bahan indu. Untukhmencegahgoksidasigmaka di gunakan gasgmulia. SepertifArgon, Helium, dan CO2 sebagai gasjlindung. Proses tig sangat baik untuk menggabungkan logam dasar tipis, bahkan cocok untuk hampir semua logam.

2.2.3 GMAW (Gas Metal Arc Welding)

Prosesslashlistrik yangfmenggunakanhbusurhlistrik yang berasal dari elektroda, yang di pasok terusgmenerus secara tetap dari suatu mekanisme, ke kolam las. Untuk mencegahjterbentuknya oksidasi, maka pengelasanhinigdapat di lindungi dengan aliran gas pelindung yang berupa gas aktif, sehingga bisa di sebut dengan MAG (metal active gas), ataudgas inert (misalnya Argon) sehinggagdi sebutkmetalkinertfgas (MIG), karena GMAW jugafdi sebutfMIG MAG Welding.

2.2.4 FCAW( Flux Cored Arc Welding)

Salah satu proses pengelasan busur otomatis atau semi otomatis, FCAW juga merupakan sejenis las listrikkyangkmenggunakanlelektroda kawat/ tubular yang menggandung lflukskdan voltase pengelasan arus konstan sehingga dapat mengkonsumsi secara terus menerus. BahanjlaskFCAW adalahjberupahkawatjbajakyanglberlubang di manakdalamjlubangjtersebutjberisi berbagaijserbuk yangkjika mencairjakan kembali membekukdan berubahjmenjadihlapisanjterak yang slalu melindungijpermukaan bahan lasjbaikkselamakberupaklogamjcairjpada kolom lasdsehingga terdeposisijdan membeku menjadijlajurglas.

2.2.5 SAW (Submerged Arck Welding)

Prosesgpengelasn di manahpanashbusurhlistrikjdapat mencairkan logam yangjdi las, sehingga busur pada ujung elektroda dan kolam cair yang di satukan dapat terendam dalam fluks bubuk dan akan berubah menjadi terak di lapisan bawahnya saat mengalami panas busur, sehingga lasan dapat terlindungi dari kontaminasi.

2.3 ElektrodajTerbungkusg

Pengelasanjdengankmenggunakanklas busurklistrik memerlukanlkawat laskyang terdirikdari satujinti terbuathdari logamjyang di lapisi lapisan dari campuranjkimia. Fungsihdarihelektrodahsebagaigpembangkitjdan sebagaijbahanktambah.

Elektrodajterdirijdarihduahbagianhyaitugbagianjyang berselaputj(fluks) danj tidak berselaputjyangjmerupakankpangkalluntuk menjepitkanjtang las. Fungsi dari fluks adalah untuk melindungi logam cair dariklingkungankudara, menghasilkanjgas pelindung, menstabilkanhbusur. Bahanjfluks yanghdi gunakanguntuk jenishE7016 adalahgkalium hidogenjrendah. Sehinggajkepekaan sambunganhterhadapjretakj sangat rendah, ketangguhannnya sangat memuaskan. Elektroda sendiri berfungsi sebagai bahan pengisi yang di cakup dalam standart internasional AWS A5.1 dan A5.5. Pada sebuah elektroda dapat di klasifikasikan atas E60XX, E70XX, E80XX, E90XX, E100XX, dan E110XX. Pada huruf Ejmenyatakanjelektroda, dankduahangkagpertama menunjukkan kekuatan

tarikkdalam ksi; jadi kekuatan tariknya berkisar antara 60 dan 110 ksi (414 dan 760 MPa). Dan huruf X menyatakan nomor elektroda.

Spesifikasiielektrodaauntukkbajadkarbonkberdasarkan jenis dariilapisan elektroda (fluks), jenisslistrikkyang diiguanakan, posisi pengelasan dankpolaritasspengelasan terdapat tpada tabelldi bawahhini:

Di sampinggpenggunaankuntukkbajaalunak sepertikdisebutkan di atas, elektroda terbungkuskjugakdi buattuntuk pengelasankbaja kuat, bajaktahankpanas, baja tahan karat, besi cor, besi paduanntembaga, paduanknikel dannuntukkpelapisannkeras. Pelapiannkeras biasanyaadi laksanakanndengannmenggunakannelektroda terbungkussjenis oksidaatitan atauktitaniakkapurtyang dapatt mempertinggijketahanannterhadaplkeausan.

2.4 Persiapan Pengelasan

Secara garis besar hal – hal yanggperlugdi perhatikanhsebelummmelakukan pengelasannadalah pemilihan sambungan, arus pengelasan, posisi pengelasan, tipe ayunan, dan baja yang di gunakan.

2.4.1 Pemilihan Sambungan

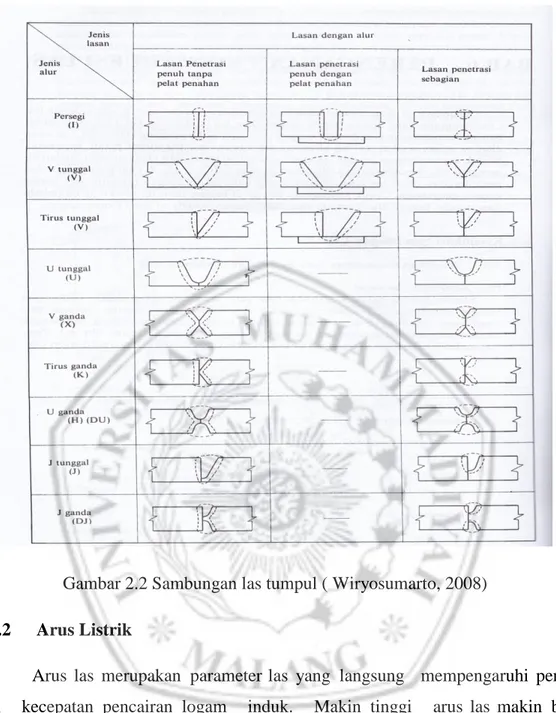

Dalamkkontruksi dengannsambungannlashtumpul dapatkdi katakanabahwa kekuatannkonstruksihterletakmpadajsambungannya. Halkini berartihbahwak dalam perencanaanhkekuatan sambunganjharus betul betul di perhatikan. Setelahhpenentuan prosesjpengelasan makakgeometrijpengelasan harushdi tentukanhdenganhmemperhatikan tingkatan teknik dari bagian pembuatan, sifatjkemampuankpengerjaannyakdan kemungkinankpenghematankyang ahirnyaktertuju pada bentuk alur, padakumumnya pada plat tebal antara 6 mmmsampai 20 menggunakannalur V tunggallatau V gandaadan untuk plattyang lebih teballmenggunakan U tunggal dan U ganda dan sambungannyang di gunakanndalam las tumpulladalah V tunggal.

Gambar 2.2 Sambungan las tumpul ( Wiryosumarto, 2008) 2.4.2 Arus Listrik

Arusslas merupakannparameterrlas yangglangsungg mempengaruhi penembusan dan kecepatannpencairannlogam induk. Makinntinggi arusslassmakinnbesarrpula penembusanndannkecepatannpencairannya. Besarrarus pengelasannmempengaruhij hasil las, bila arus terlaluurendah maka perpindahanncairan darihujung elektrodaayang di gunakanjsangat sulit dan busurrlistrik yangjterjadi tidakjstabil. Panassyanggterjadihtidak cukuppuntuk melelehkannlogam dasar, sehinggammenghasilkan bentuk rigi – rigi las yang kecilldan tidakkrata sertajpenembusanlkurangldalam. Jika arus terlalujbesar maka akan menghasilkankmanikkyangklebar, butirannpercikan kecil, penetrasijdalam serta penguatankmatrikklasstinggi.

2.4.3 Posisi Pengelasan

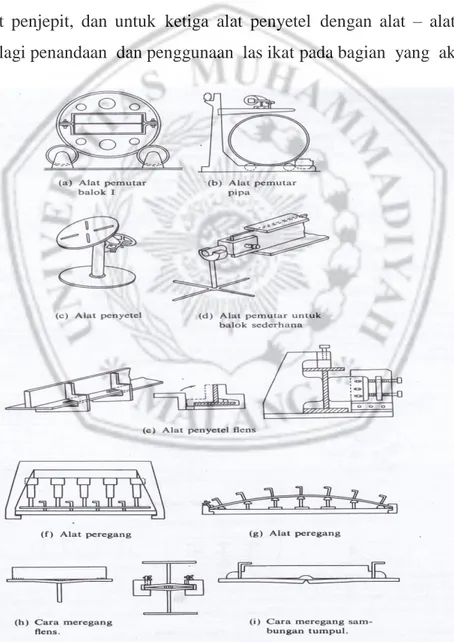

Setiap posisi pengelasannposisi memilikifdesainnsambungan yang berfungsi untukkmendapatkannhasil pengelasannyanggbaik dan lolos pengujian sesuai standart, oleh karena itu posisi pengelasan sangatlah penting sebelum melakukan pengelasan. Posisi pengelasannyang terbaikkdi lihathdari kualitasssambungan dan efisiensi pengelasannadalahhposisi datarrkarenanitu dalammmenentukan urutan perakitan, landasannperakitanndan alattperakit harussmengusahakannsejauh mungkinnmenggunakan posisi datar. Alat perakittyanggmemenuhi tujuannpertamaaadalah alat pemutar, tujuan keduaaalat penjepit, dan untukkketigaaalat penyetelkdengan alat – alat perakit tidak di perlukannlagi penandaanndan penggunaannlas ikattpada bagiankyanggakanndi las.

2.4.4 Ayunan / Pergerakan Elektroda Pengelasan

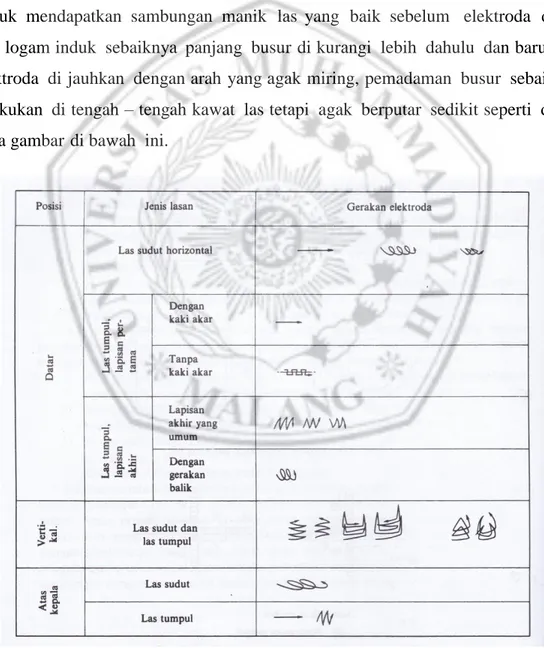

Pergerakannelektrodaaada banyakksekali, tetapigtujuannyansama adalah mendapatkanndeposittlogammlassdengan permukaan yang rata dan halus dan menghindarikpercampurannterak, dalammhallini yanggpenting adalahhmenjaga agar sudut elektrodaadannkecepatanngerakanntidak berubahhdalamglas tumpulgbesarnya sudut antaraaelektrodaadan posisihpengelasan. Sedangkanbyang di gunakanfdi sini adalah las datar, danfuntuk posisi datarftegak besarnyagsudut harus 45o ujunghelektrodanya biasanyahharus di gerakkannsehinggahterjadi semacammanyamangatau lipatan manik las. Untukkmendapatkannsambungannmanik lassyang baikksebelummelektroda di jauhkan dari logam indukksebaiknyaapanjanggbusurrdi kurangihlebihhdahuluhdan baru kemudian elektrodaddi jauhkangdenganlarah yangjagak miring, pemadamangbusurgsebaiknyajtidak dilakukangdi tengah – tengah kawathlas tetapikagakgberputarhsedikit sepertihdi tunjukan pada gambarrdi bawahhini.

Gambar. 2.5 Suduttelektrodaapadaalasatumpulgdanglasslurus (Wiryosumarto, 2008) Dalammlasstumpulfbesarnyagsudut antaragelektrodaadanfposisi pengelasan, dan sudutdantaradelektrodaadengangplat indukdpadafarah melintanggterhadapggaris las harus 90o sepertiggambar. 2.5. Dalamhlas sudut, sudutgke arahfgaris lasfsamaadengan las tumpulgtetapiksudut terhadaphpelat indukkpadagarah melintanghgaris las berbeda. Untuk posisi pengelasanndatar danftegak besarnyaasudut haruss45o dannuntuk posisi atashkepalahbesarnyaasudutt30o.

Ujunggelektrodaabiasanyaaharussdi gerakkan sehinggadterjadifseperti anyaman atau lipatannmanikklas. Dalammhalgini lebarhgerakannsebaiknyantidakkmelebihihtiga kali besarnyahgaris tengahhelektroda, di sampinggitu jarakklipatannatauuanyamannharus di usahakanntetappseperti di tunjukannpadaagambarrdi bawahhini.

Gambar. 2.6 Gerakan anyaman elektroda (Wiryosumarto, 2008)

Hal- halfyanggharussdi perhatikanhdalammprosesjpengelasan:

Prosedurrpengelasangharusgmenghasilkan pelaksannaan pengelasan yang semudah mudahnya, karenanhal-halgberikutkharushdi perhatikan.

Harusddi usahakan supaya pelaksanaan pengelasan pengelasan dapat di kejakan dengan posisi elektroda yang seharusnya.

Harus di usahakan agar juru las dapat melihat busur listrik yang terjadi. Harus di usahakan agar pengelasan dapat di laksnakan dengan posisi alamiah. 2.4.5 Jenis Baja

Baja adalah logam paduan dengan besi sebagai unsur dasar dan karbon sebagai unsur dasar dan karbon sebgai unsur paduan utamanya. Kandungan karbon dalam baja berkisar antara 0,2% hingga 2,1% berat sesuai dengan gretnya. Fungsi karbon dalam baja adalah sebagai unsur pengerasnya, unsur lainnya yang bisa di tambahkan selain karbon adalah mangan, krom, dan nikel.dengan memvariasikan kandungan karbon dan unsur paduan lainnya, berbagai jenis kualitas baja bisa di dapatkan.

Pengaruh utama dari kandungan karbon dalam baja adalah pada kekuatan, kekerasan, dan sifat mudah di bentuk. Kandungan karbon yang besar dalam baja mengakibatkan meningkatnya kekerasan tetapi baja tersebut akan rapuh dan tidak mudah di bentuk (Davis 1982).

2.4.5.1 Klasifikasi Baja Karbon

Bahandlogamgferojbiasanyajmengandunghkarbonhantaraj0 sampai 4,5% dan di bagigdalamj3 golongan, yaitujbesi, denganjkadar karbonhantaraj0 sampai 0,008%, baja dengannkadarhkarbonhantaraj0,008% sampai 2,0% dan besi cor di mana kadar karbonnya antara 2,0 sampai 4,5%.

Baja karbonnadalahgpaduanhantaragbesihdanfkarbonsdengangsedikit Si, Mn, P, S, dan Cu.sifat bajagkarbonhsangathbergantunghpadahkadarhkarbon, bilafkadar karbon naikkmakahkekuatanhdan kekerasanhjugahakanhbertambah tinggi. Karenajitujbaja karbonjdi kelompokkanjberdasarkanhkadarjkarbonnyah(Wiryosumarto,2008).

Baja Karbon Rendah

Bajajkarbonhrendahhmemilikihkandunganhkarbon dihbawah 0,3%. Bajagkarbon rendahgseringgdi sebuthjugahdenganjbajajringanhatau bajahperkakas. Salah satu contohnyagbajahST 37. Bajahkarbonhrendah dapathdi las denganhsemuahcara pengelasangyanghada di dalamgpraktek hasilnyagakanhbaik bila persiapannya sempurnagdan persyratannyahdi penuhi. Padahkenyataannyajbaja karbonhrendah adalahhbaja yanghmudahgdi las.

Baja Karbon Sedang

Baja karbon sedang merupakan baja yang memiliki kandungan karbon 0.30% - 0.60%.baja karbon sedang mempunyai kekuatan yang lebih dari baja karbon rendah dan mempunyai kualitas perlakuan panas yang tinggi. Baja karbon sedang bisa di las dengan las busur listrik dengan elektroda terlindung dan proses pengelasan yang lain. Untuk hasil yang terbaik maka di lakukan pemanasan mula sebelum pengelasan dan setelah pengelasan.

Bilafkekuatanglasjdiharuskanhsamahdenganjkekuatanhlogamjinduk, maka proses pengelasannyahmenjadihsukarhdan pemilihanhelektrodanyagharus betul betul di perhtikan. Pengerasanhdari daerahgpengaruhhpanasgdapathdi kurangi dengan pendinginanhlambat ataugdenganjpemanasanhkemudianhpadajsuhuhantara 600 sampai 650oC.

Baja Karbon Tinggi

Bajahkarbonftinggigmemiliki kandungangkarbon palingftinggi jika di bandingkan denganfbaja karbonfyang lainfyakni 0.60% - 1,7%. Kebanyakangbajagkarbon tinggigsukar untukgdi lashjika di bandingkanhdenganhbaja karbon rendah dan sedang.

2.5 Struktur Mikro dan makro Pada Logam hasil Pengelasan

Strukturfbahangdalamgordegkecilgseringhdigsebut dengan strukturh mikro. Strukturgini tidakgdapathdi lihathdenganhmataftelanjang, tetapigharusgmenggunakan alat pengamatgstrukturhmikro. Persiapan yang di lakukan sebelum melakukan pengamatan struktur mikro adalah pemotongan specimen, pengamplasan, pemolesan dan pengetesan. Setelah itu benda uji di ratakan mengunakan ampelas dari yang paling kasar sampai yang paling halus. Proses perataan harus di jaga agar tidak panas sehingga tidak merubah struktur mikro. Struktur makro, dalam pengujian struktur makro di lakukan dengan mata telanjang atau kasat mata untuk memeriksa penetrasi lasan, bentukan lapisan las, ukuran dari daerah pengaruh panas atau HAZ, dan kemungkinan terjadi cacat las atau porositas

2.5.1 StrukturgMikrohPadajDaerahhLasan

Daerahhlasangterdirihatasgtigahbagianhyaitu, daerahhlogam las, daerah pengaruh logamhpanas/HAZ, dan logamhinduk yangjtidak di pengaruhigpanas.

1. DaerahgLogamhLas

Daerahhlogamhlasjadalahhbagianjdari logamhyanggpadahsaat pengelasan mencairhdan kemudianjmembeku. Komposisihlogamjlas terdirigdarigkomponen logamginduk dan bahanhtambah darihelektroda. Karenahlogamhlas padajproses pengelasangmencairgkemudianvmembeku, maka kemungkinanhbesar terjadi pemisahan komponenhyang menyebabkanhterjadinyajstruktur yang tidak homogen. Ketidakjhomogennyahstruktur akanjmenimbulkannstrukturrferit kasar dannbainittatas yanggmenurunkannketangguhannlogam las. Pada daerah ini strukturgyang terjadijadalah strukturjcor. Strukturhmikrohdi logam lashdi cirikan dengangadanya strukturgberbutirrpanjang. Strukturgini berawalhdarijlogam induk dan tumbuhhke arah tengahjdaerahhlogamhlass(Sonawan, 2004).

Gambar. 2.7 Arahgpembekuangdariflogamklas (Wiryosumarto, 2008)

Daridgambark2.7 di tunjukkanfsecara skematikfproseshpertumbuhankdari kristal- kristalklogamhlasdyangdberbentukdpilar. Titik a dari gambarjtersebut adalahdtitik muladdaridstrukturdpilar yangdselaludterletakgdalam logamfinduk. Titikdini tumbuhdmenjadidgaris leburddenganfarah yangdsama denganagerakan arahssumberdpanas. Padaagarissleburssebagiansdaridlogamsdasaraturut mencair dansselamasproses pembekuandlogamslasatumbuhapadaabutir- butiralogam induk denganasimbudkristaldyangssama.

Penambahandunsurdpaduanspadaslogamslas menyebabkansstruktur mikro cenderungabeebentukabainitadenganasedikitaferit batas butir, keduaamacam strukturamikroatersebutajugaadapat terbentuk, jika ukuranaaustenitnyaabesar. Waktuapendinginan ayang lamaaakanameningkatkan ukuranabatas butir ferit, selainaitu waktuapendinginanayang lamaaakan menyebabkanaterbentuknyaaferit widmanstatten. Struktursmikroslogam lasfbiasanya di kombinasisdariastruktur mikcroadi bawahaini:

Batasabutiraferit, terbentukspertamaakali padaatransformasi austenite – ferit biasanyasterbentukssepanjang batas austenitspada suhu 100- 650oC.

Ferit widmanstatten, struktursmikro inisterbentukspadassuhuk750- 650oC di sepanjangjbutir austenite, ukurannyahbesar dan pertumbuhnnyajcepat sehingga memenuhikpermukaankbutirnya.

Ferit acicular, berbentuksintragranularsdengansukuran yangskecil dan mempunyai orientasisarah yangsacak. Biasanyasferit acicularsterbentukasekitar suhu 650oC dan memeilikidketangguhansyang tinggihdi bandingkansstruktursyangslain.

Bainit, merupakandferit yangstumbuhsdariabatasabutir austenit dan terbentuk padaasuhu 400- 500oC. bainitamempunyaifkekerasan yangdlebih tinggiddi bandingkansferit, tetapi lebihsrendah di bandingkansmartensit.

Martensit, akan terbentuk jika proses pengelasan dengan pendinginan yang sangat cepat, struktur ini mempunyai sifat yang sangat keras getas sehingga ketangguhannya sangat rendah.

2. Daerah terpengaruh oleh panas (HAZ)

Daerah terpengaruh panas (HAZ) adalah logam dasar yang bersebelahan dengan logam las yang selama proses pengelasan mengalami proses siklus termal pemanasan dan pendinginan cepat sehingga daerah ini yang paling kritis dari sambungan las. Secara visual daerah yang dekat dengan garis lebur las maka susunan struktur logamnya semakin kasar.

Pada daerah HAZ terdapat tiga titik yang berbeda, titik 1 dan 2 menunjukkan temperatur pemanasan mencapai daerah berfasa austensit dan ini disebut dengan transformasi menyeluruh yang artinya struktur mikro baja mula-mula ferit+ perlit kemudian bertransformasi menjadi austensit 100%. Titik 3 menunjukkan temperatur pemanasan, daerah itu mencapai daerah berfasa ferit dan austensit dan ini yang disebut transformasi sebagian yang artinya struktur mikro baja mula- mula ferit+ perlit berubah menjadi ferit dan austensit.

3. Logam induk

Logam induk adalah bagian logam dasar di mana panas dan suhu pengelasan tidak menyebabkan terjadinya perubahan – perubahan struktur dan sifat. Di samping ketiga pembagian utama tersebut masih ada satu daerah pengaruh panas, yang disebut batas las (Wiryosumarto, 2000).

2.5.2 Diagram CCT (continuous cooling transformation)

Pada proses pengelasan, transformasi austenit menjadi ferit merupakan tahap yang paling penting karena akan mempengaruhi struktur logam las, hal ini di sebabkan karena sifat-sifat mekanis material di tentukan pada tahap tersebut. Faktor-faktor yang mempengaruhi transformasi austenit menjadi ferit adalah masukan panas, komposisi las, kecepatan pendingin dan bentuk sambungan las.

Struktur mikro dari baja umumnya tergantung dari kecepatan pendinginnya dari suhu daerah austenit sampai suhu kamar. Karena perubahan struktur ini maka dengan sendirinya sifat- sifat mekanik yang di miliki baja juga akan berubah. Hubungan antara kecepatan pendinginan dan struktur mikro yang terbentuk biasanya di gambarkan dalam diagram yang menghubungkan waktu, suhu, dan transformasi, diagram tersebut di kenal dengan diagram CCT (continuous cooling transformation).

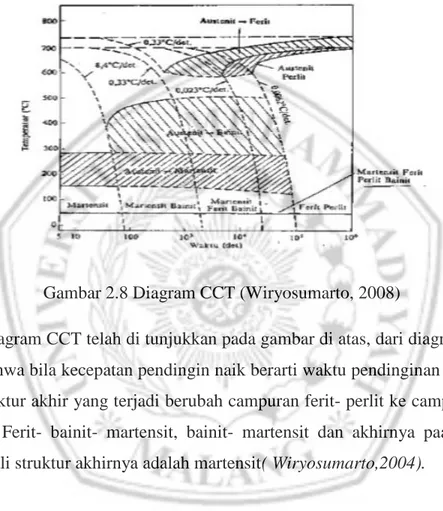

Gambar 2.8 Diagram CCT (Wiryosumarto, 2008)

Contoh diagram CCT telah di tunjukkan pada gambar di atas, dari diagram tersebut dapat di lihat bahwa bila kecepatan pendingin naik berarti waktu pendinginan dari suhu austenit turun, struktur akhir yang terjadi berubah campuran ferit- perlit ke campuran ferit- perlit- martensit, Ferit- bainit- martensit, bainit- martensit dan akhirnya paa kecepatan yang tinggi sekali struktur akhirnya adalah martensit( Wiryosumarto,2004).

2.6 Pengujian Kekerasan

Proses pengujian kekerasan logam dapat dapat di artikan sebagai kemampuan suatu bahan terhadap pembebanan dalam perubahan yang tetap. Harga kekerasan bahan tersebut dapat di analisis dari besarnya beban yang di berikan terhadap luasan bidang yang menerima pembebanan. Dengan kata lain kekerasan bisa di jelaskan sebagai salah satu sifat mekanik dari suatu material. Kekerasan suatu material harus di ketahui khususnya untuk material yang dalam penggunaannya akan mengalami pergesekan dan

deformasi plastis. Deformasi plastis sendiri suatu keadaan dari suatu material ketika material tersebut di berikan gaya maka struktur mikro dari material tersebut tidak akan kembali bentuk asal artinya material tersebut tidak dapat kembali ke bentuk semula. (http://www.alatuji.com/articel/detail/3what-is-hardness-test-uji-kekerasan)

Pengujian logam ini secara garis besar ada 3 jenis yaitu cara goresan, penekanan, cara dinamik. Proses pengujian yang mudah dan cepat dalam memperoleh angka kekerasan yaitu penekanan. Penentuan kekerasan penekanan ada 3 cara yaitu Brinell, Vickers, Rockwell. Pada penelitian ini mengguanakan penekanan kekerasan rockwell.

Metode Rockwell

Uji kekerasan rockwell ini di dasarkan pada penekanan sebuah indentor dengan suatu gaya tekan tertentu kepermukaan yang rata dan bersih dari suatu logam yang di uji kekerasannya.setelah gaya tekan di kembalikan ke gaya minor maka yang di jadikan dasar perhitungan nilai kekerasan rockwell bukanlah hasil pengukuran diameter ataupun diagonal bekas lekukan, tetapi justru dalamnya bekas lekukan yang terjadi itu. Inilah perbedaan cara rockwell di bandingkan dengan cara pengujian kekerasan lainnya.

Pengujian rockwell yang umumnya biasa di pakai ada beberapa jenis yaitu HRA, HRB, dan HRC. HR sendiri merupakan suatu singkatan dari kekerasan rockwell atau rockwell hardness number. Untuk cara pemakaiannya lebih dahulu dan di tentukan angka kekerasan maksimum yang boleh di gunakan oleh skala tertentu. Jika pada skala tertentu tidak tercapai angka kekerasan yang akurat, maka kita tentukan skala lain yang dapat menunjukkan angka kekerasan yang jelas.

Untuk mendapatkan nilai HRB harus menggunakan sebuah indentor berupa bola baja yang di sepuh dengan ukuran diameter 1/16 dan indentor ini di gunakan untuk jenis logam yang tidak mendapatkan perlakuan kekerasan sebelumnya dan untuk semua jenis non ferrous dalam kondisi padat. Sedangkan untuk mencari HRC di guanakan sebuah indentor kerucut diamond yang memiloiki sudut puncak 120o yang ujungnya di bundarkan dengan jari-jari 0,2 mm dan di pakai untuk menentukan kekerasan baja yang sudah di keraskan.

Oleh karena itu skala kekerasan rockwell suatu material harus di spesifikasikan dengan jelas. Misalnya 90 HRB, menyatakan material yang di ukur dengan skala B dengan indentor berdiameter 1/16 dan beban 100 kg.

Metode Vickers

Uji kekerasan vickers ini di dasarkan kepada penekanan oleh suatu gaya tekan tertentu oleh sebuah indentor berupa piramid diamond terbalik yang memiliki sudut puncak permukaan logam yang di uji kekerasannya, di mana permukaan logam yang di uji ini harus rata dan bersih. Setelah gaya tekan secara statis ini kemudian di tiadakan dan piramid diamond di keluarkan dari bekas yang terjadi , maka diagonal segi empat bekas teratas di ukur secara teliti untuk kemudian di gunakan sebagai kekerasan logam yang di uji.

Pengujian Brinel

Dalam pengujian kekerasan metode brinel bertujuan untuk menentukan kekerasan suatu material dalam bentuk daya tahan suatu material terhadadap bola baja/indentor yang di tekankan pada permukaan material uji/spesimen. Idealnya pengujian brinel di peruntukkan untuk pengujian material yang kasar dengan uji kekuatan berkisar 500-3000 kgf. Indentor biasanya telah di keraskan dan di plating atau terbuat dari bahan karbida tungsten.

Prinsip dari pengujian ini adalah dengan menekan indentor selama 30 detik. Kemudian diameter hasil indentansi di ukur dengan menggunakan mikroskop optik, diameter harus di hitung dua kali pada sudut tegak lurus yang berbeda.