BAB V

PROSES PRODUKSI

5.1 Proses Produksi Billet

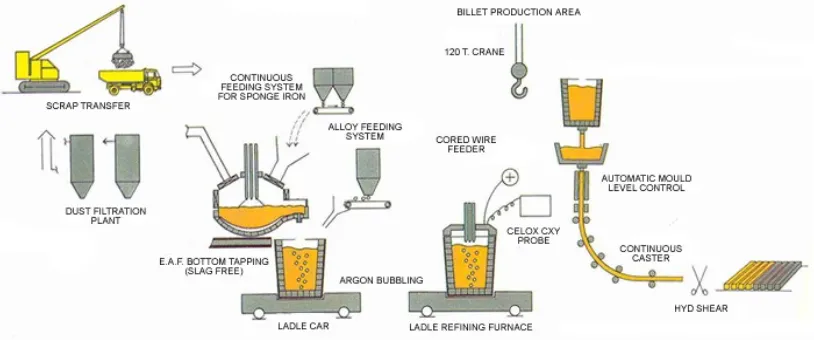

PT. Ispat Indo merupakan perusahaan yang mengolah bahan baku berupa scrap yang akan diproses lagi, produk yang dihasilkan adalah billet baja dan

batang kawat baja (wire rod). Billet baja diproduksi di departemen Steel Melting

Shop (SMS) dengan bahan baku utama adalah besi tua dan juga DRI/Pig Iron

yang dilebur dengan cara Electric Art Furnace (EAF) sampai temperatur kira-kira

1600 oC. Ketika proses peleburan berlangsung, dihasilkan slag sekitar 6-8% dari

proses peleburan yang berlangsung antara 44-55 menit dalam satu kali proses

peleburan. Kemudian dituangkan ke dalam ladle yang kemudian besi cair ini

dibawa menuju ke LRF (Laddle Refining Furnace) untuk dipanaskan kembali dan

ditambahkan komposisi lain agar menjadi produk yang sesuai dengan standar

yang telah ditetapkan,dari LRF proses berlanjut menuju ke CCM (Continous

Casting Machine) yang bertujuan mencetak besi cair menjadi billet dan memotong dengan ukuran tertentu. Secara garis besar alur langkah produksi billet ini adalah sebagai berikut:

Di perusahaan Ispat Indo produksi billet dilaksanakan oleh bagian SM S

(Steel Melting Shop). Yang terbagi menjadi tiga sub bagian yaitu; EAF, LRF dan

CCM.

Gambar 5.2. Proses flow chart steel making shop

5.1.1. EAF (Electric Arc Furnace)

Bertanggung jawab melakukan peleburan scrap, pada bagian ini scrap

dimasak dalam BRF (Billet Reheating Furnace) bertemperatur 1600 oC. EAF

yang digunakan oleh PT.Ispat Indo menggunakan tiga buah elektrode dan tiga

Gambar 5.3. Electric Arc Furnace 5.1.2. LRF (Laddle Refining Furnace)

Bertanggung jawab melakukan pemanasan ulang material yang berada di laddle dengan temperatur sekitar 1500 oC. Disini akan diadakan uji sample untuk

melihat kualitas, ketahanan, serta elastisitas dari material ke spectrum. Kemudian

spectrum mengirimkan rekomendasi apakah perlu menambahkan unsur-unsur tambahan (C,Mn,P,S,Si) untuk mendapatkan produk yang sesuai dengan suatu standar. Biasanya uji sample sampai mendekati permintaan dilakukan sebanyak 5 kali uji. Pengiriman sample menggunakan hidrolik. Pada bagian ini material liquid yang telah diproses oleh LRF siap untuk dicetak menjadi billet.

5.1.3. CCM (Continous Casting Machine)

Bertanggung jawab atas proses penuangan material dari laddle ke tundish

(penampung cairan) hingga dicetak menjadi billet.

Gambar 5.4. Proses pada CCM

5.2 Proses Produksi Wire Rod

Billet-billet dari departemen SMS digunakan bahan baku untuk membuat wire rod melalui proses rolling, proses rolling di PT. ISPAT INDO dibagi menjadi 2 line yaitu line A dan Line B. Adapun perbedaan line A dan line B sebagai berikut:

Tabel 5.1. Perbedaan line A dan line B

Faktor Perbandingan Line A Line B

Berat billet 1,56 ton 0,54 ton Rolling billet 68 ton/jam 35 ton/jam

Dalam laporan kerja praktek ini dibatasi pembahasan proses produksi wire

rod pada departemen rolling mill khususnya pada line A saja karena line A adalah

line yang paling produktif saat ini dan produksinya lebih kompleks dari pada line

B. Pada Line A terbagi atas tiga area produksi, yang terdiri atas : Billet Reheating

Furnace (BRF) Area, Mill Equipment Area, Collection Area, and Finishing.

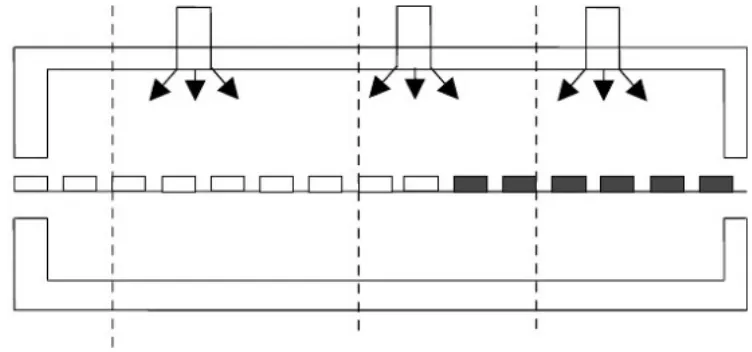

Gambar 5.6. Proses flow chart wire rod rolling 5.2.1 BRF (Billet Reheating Furnace)

Gambar 5.7. Penampang BRF line A (Billet Reheating Furnace)

Billet Reheating Furnace dalam proses pembuatan wire rod sangat

berpengaruh terhadap kelancaran proses produksi dan kualitas wire rod yang

dihasilkan. Secara singkat BRF adalah suatu tempat yang digunakan untuk proses pemanasan kembali billet, sampai suhu temperatur yang diinginkan untuk suatu

proses atau pembuatan wire rod biasanya mencapai 1240 oC. Adapun cara kerja

BRF yaitu, sebelum billet masuk ke dalam ruang pemanasan BRF, billet disusun

terlebih dahulu di rak billet atau charging bed yang bergerak secara eksentrik

dengan menggunakan satu motor. Untuk mendorong billet dan charging bed

masuk kedalam BRF digunakan peralatan yang disebut Billet Pusher dengan

gerakan sistem dorong dua silinder, kemudian apabila ada letak billet yang tidak rata atau menonjol keluar bisa disejajarkan dengan alat pengatur posisi billet yang

disebut charging positioner.

Setelah billet masuk di BRF billet akan dipanaskan dengan suhu antara 1100ºC sampai dengan 1200 ºC dengan kategori billet. Kapasitas BRF bisa menampung

82 buah billet. Banyaknya alat pemanas dalam BRF adalah sebanyak 36 burner

yang terbagi atas 12 burner pada shocking zone, 12 burner pada heating zone dan

12 burner pada pre heating zone. Bahan bakar yang digunakan di semua

Setelah billet mengalami pemanasan yang cukup dengan suhu yang diinginkan,

maka digunakan alat yang disebut Kick Off Device yang berjumlah 3 buah yaitu

untuk mengambil billet dari Walking Heart, setelah billet diambil oleh Kick Off

Device kemudian diambil dari BRF dengan alat Discharge Roll. Billet Reheating Furnace area terdiri atas : Charging Bed, Charging Billet Pusher, Charging Positioner, Billet Reheating Furnace, Kick Off Device, dan Discharge Roll Table.

Charging Bed

Charging Bed adalah tempat billet yang akan dimasukkan ke BRF, Charging

Bed dapat menampung kurang lebih 30 billet, bergerak secara eksentrik yang

digerakkan satu motor elektrik. Pada Charging Bed terdapat sensor yang berguna

untuk mendeteksi posisi billet.

Charging Billet Pusher

Charging Billet Pusher adalah peralatan untuk mendorong billet dari cueva

menuju ruang BRF, dengan menggunakan gerakan sistem dorong dari dua silinder.

Charging Positioner

Charging Positioner adalah tempat untuk mengatur posisi atau meluruskan

salah satu ujung billet yang menonjol keluar, agar billet yang masuk ke BRF sejajar dengan yang lainnya.

Billet Reheating Furnace

Billet Reheating Furnace adalah tempat untuk menaikan dan menampung 82

billet dengan panjang billet 9,2 meter. Pemanasan berasal dari burner yang

berjumlah 36 buah yang terbagi 12 burner pada setiap zone.

Kick Off Device

Kick Off Device digerakkan oleh dua motor. Kick Off Device berjumlah 5 buah yang bergerak secara pneumatic digunakan untuk mengambil billet satu per satu

dari walking heart.

Discharge Roll Table

Discharge Roll Table adalah alat yang digunakan untuk mentransfer billet

menuju rolling. Discharge Roll Table mempunyai roll yang berjumlah 7 buah.

Sistem pendinginan menggunakan sistem indirect cooling water.

Billet yang sudah keluar dari BRF, kemudian dibersihkan dengan alat yang

disebut descaler. Descaler memiliki 8 nozzle yang berguna untuk menyemprotkan

air dengan bantuan pompa guna mengurangi scale yang melekat pada billet. Setelah

itu billet baru masuk pada roll table yang digerakkan oleh satu motor. Pada roll

table terdapat stopper yang berguna untuk memindahkan billet out bila terjadi

masalah pada equipment. Sebelum billet memasuki proses pengerolan kecepatan

billet diatur oleh pinch roll yang bekerja dengan cara menekan ujung billet yang

akan masuk sehingga ujung billet satu dengan ekor billet lain tidak saling bersentuhan.

Secara garis besar proses rolling melewati 18 ESS stand (Cartliver Stand)

yang berfungsi mereduksi billet dengan dimensi sesuai groove dari roll, dimana

tiap-tiap stand mereduksi rata-rata 20% dari besar baja yang di roll. Terdapat

beberapa jenis groove yang dipakai untuk proses pengerolan yaitu jenis round, box,

dan oval. Untuk lebih jelasnya dapat dilihat di dalam tabel. Roll tersusun secara

horisontal dan vertikal. Pada roll yang vertikal terdapat guide roll pada entry hal ini

digunakan agar bar tidak bergerak ke atas atau ke bawah saat akan masuk roll vertikal. Bar melewati setiap stand dengan kecepatan yang berbeda-beda dan setiap stand memiliki ukuran yang berbeda pula dengan ukuran yang berbeda maka tiap

stand digerakkan oleh motor sendiri dan dengan gear box sendiri. Untuk

menghindari tegangan berlebih yang diakibatkan coil yang ditarik maka terdapat

vertical lopper yang terletak diantara stand. Tiap bar akan mengalami proses

pemotongan (shear) pada ujung dan ekor bar. Hal ini dikarenakan sebagian besar

bagian ujung dan ekor dari bar mengalami penurunan temperatur yang cepat dan hal ini dikhawatirkan akan menyebabkan penambahan beban pada proses reduksi

berikutnya. Posisi shear terdapat pada stand 4, stand 10, dan stand 16. Dari stand 16

masuk block mill area dimana tempat ini sangat menentukan kualitas dan diameter

wire rods sesuai dengan grade yang diinginkan. Pada block mill terdapat 10 roll yang posisinya horizontal dan vertikal dan ada tempat yang khusus digunakan jika

bar mengalami cobbel dalam block mill. Setelah masuk block mill area, bar

mengalami proses pendinginan menggunakan dua water cooling box sebelum

masuk ke turn forming head. Setelah bar didinginkan, bar diukur diameternya

mengurangi kecepatan sebelum masuk ke proses turn forming head. Turnforming head berfungsi untuk membentuk wire rods yang panjang menjadi coil of wire yang

kemudian akan ditransfer ke collection area. Mill Equipment Area terdiri dari :

Descaler, Roll Table BRF, Pinch Roll, Stand,Vertikal Lopper, Shear, dan Fixed Control Cooling, Block Mill Area, serta Turn Forming Head. Berikut ini adalah karakteristik line A dari stand awal hingga akhir.

Descaler

Peralatan untuk menghilangkan scale pada permukaan billet dengan air yang

disemprotkan. Pada descaler terhadap 8 nozzle untuk menyemprotkan air yang

dipompa.

Roll Table BRF

Tempat mentransfer billet ke stand 1A. Pada roll table terdapat stopper yang

berguna untuk memindahkan billet ke hot out bila terjadi masalah pada equipment

setelah roller table BRF dimana stopper bergerak secara hydraulic.

Pinch Roll

Pada Line A terdapat 2 pinch roll. Pertama terletak sebelum stand 1A yang

berfungsi untuk memperlambat kecepatan billet sedangkan yang kedua terletak

sebelum Turn Forming Head (TFH) yang berfungsi mengatur ekor coil yang paling

belakang.

Stand

Terdapat 18 ESS Stand ( Cantilever Stand ) yang berfungsi mereduksi billet

dengan dimensi sesuai grove dari roll, dimana satu stand terdiri dari 2 roll yang

tersusun secara horizontal dan vertikal, grove dan roll berupa box, round dan oval.

10 V 3,5 Round 2,61

Stand 17-26 ada di dalam block mill

17 H 2 Oval

Pada Mill equipment lopper berjumlah 6 buah, vertikal lopper berfungsi untuk

mensinkronisasi kecepatan gear box sesudah dan sebelum. Vertikal lopper terletak

antara stand yang lainnya.

Shear

Berguna untuk memotong material pada kedua ujungnya, dikarenakan pada kedua ujungnya telah terjadi penurunan temperatur sehingga di khawatirkan akan

merusak alat akibat material bila terjadi problem pada equipment selanjutnya agar

tidak berlanjut dan kemudian dilakukan maintenance. Alat pemotongan ini

menggunakan alat sensor yang disebut fotocell. Fotocell akan menyensor kedua

ujung material dengan sensor cahaya dan material. Shear berjumlah 3 buah, pada

shear pertama memotong barber diameter 74,5 mm dengan sistem kerja motor bergerak jika akan memotong.

Funnel Line

Fungsi Funnel Line adalah untuk mempermudah bar sebelum masuk stand 15.

Block Mill Area

Dalam proses produksi rolling mill, proses finishing di area block mill sangat

yang diminta oleh customer. Prinsip pembentukan wire rod diarea block mill line A (stand 17 s/d 26) sama dengan stand–stand yang lain (mereduksi bar sesuai dengan

ukuran yang akan diproduksi), yaitu bar dari stand 16 (bentuk round) masuk ke

block mill direduksi oleh stand 17 (bentuk oval), dan begitu seterusnya sampai

stand finish (sesuai ukuran wire rod yang diproduksi). Faktor-faktor yang

mempengaruhi proses rolling mill di area block mill adalah sebagai berikut :

a) Proses pemasangan rolling ring/ tc ring (tc ring clamping system).

b) Proses pemasangan guide dan setting entry guide box.

c) Sistem lubrikasi guide roll.

d) Sistem cooling water untuk guide roll dan tc ring.

e) Setting stock size (clearence tc ring).

f) Pemilihan material tc ring dan guide roll.

Water Cooling Box

Water Cooling Box merupakan alat yang digunakan untuk membantu

mendinginkan bar setelah melalui proses rolling pada block mill area. Terdapat 2

Water cooling box untuk mendinginkan bar.

Turn Forming Head

Fungsi turn forming head adalah membentuk wire rod yang memanjang menjadi

coil of wire (gulungan berbentuk spiral). Cara kerja alat ini berputar dengan

dipandu oleh spiral pipa membentuk coil kawat baja yang kemudian ditransfer di

collection area. Pada turn forming head terdapat insert yang berguna mengurangi vibrasi dan menjaga bar agar tidak bersingungan dengan pipa. Pada akhir proses ini

hasil yang didapatkan adalah wire rods yang siap untuk dijual kepada customer.

Tabel 5.3 Daftar Keterangan Mesin

No. Nama Mesin Keterangan

1. Descaler Daya pompa air :110 kW

Tegangan : 600 Volt

Fungsi dari cooling convenyor adalah mentransfer coil kawat baja dari Turn

Forming Head (TFH) ke trustle dan juga untuk menurunkan temperatur coil kawat

baja dengan menggunakan hembusan angin dan blower. Pada cooling convenyor

yang digunakan untuk mengatur temperatur coil kawat baja agar diperoleh struktur

mikro yang diinginkan. Roll pada convenyor berjumlah 456 buah yang digerakan

oleh 19 motor.

Easy Down Fork

Berfungsi untuk menerima gulungan coil kawat baja dari cooling conveyor

sementara bergerak vertikal dan horizontal.

trestle ke hook convenyor dengan menggunakan satu motor yang bekerja secara hidrolik.

Hook Conveyor

Berfungsi untuk menerima coil kawat baja dari discharge truck ke compacting

untuk di ikat. Jumlah hook sebanyak 36 buah yang gerakannya diatur oleh terminal

yang berjumlah 12 buah dan digerakkan oleh daya listrik.

Compacting

Berfungsi untuk mengikat gulungan coil kawat baja agar menjadi lebih rapat

dengan menggunakan program Win CC, dengan menggunakan display monitor ini sebenarnya lebih memudahkan kita dalam mengoprasikan mesin tersebut, sebab dari tampilan yang ada pada monitor dapat diketahui sinyal yang muncul, baik itu

sinyal input yang berasal dari sensor seperti limit switch, proximity switch, pressure

switch dan lain sebagainya. Selain sinyal input, juga bisa melihat sinyal output yaitu command untuk valve.

Storage Transfer

Berfungsi untuk mengambil gulungan coil kawat baja yang sudah terikat dari

hook transfer dan mempersiapkan untuk mengambil forklift untuk diletakkan distorage area.

5.2.4 Finishing

Penyelesaian coil keluar dari turn forming head kemudian melewati

cooling conveyor yang berfungsi untuk mendinginkan dan mengirim coil menuju

trustle. Trustle ini berbentuk kerucut yang berfungsi menerima cooling dari conveyor. Trustle digerakkan oleh roll table yang bekerja secara elektrik kemudian

memindahkan coil ke hook conveyor. Jumlah hook sebanyak 40 buah yang

gerakannya diatur oleh satu terminal pusat (operator) dengan sistem komputerisasi.

Dari hook conveyor kumpulan coil wire rod disortir antara yang baik (good grade)

atau reject (downgrade), kemudian coil yang baik dibawa ke compacting untuk diikat

(sebanyak 4 ikatan) dengan sistem hidrolik kemudian diambil oleh alat storage