MIKROSTRUKTUR DAN KOMPOSISI FASA PELET SINTER UO

2DENGAN PENAMBAHAN DOPAN LOGAM ZIRKONIUM

Tri Yulianto, Etty MutiaraPusat Teknologi Bahan Bakar Nuklir – BATAN

Kawasan Puspiptek Serpong Gd.20, Tangerang Selatan, Banten 15314 e-mail: emutiara@batan.go.id

(Naskah diterima: 20–12–207, Naskah direvisi: 30–01–2018, Naskah disetujui: 01–02–2018) ABSTRAK

MIKROSTRUKTUR DAN KOMPOSISI FASA PELET SINTER UO2 DENGAN PENAMBAHAN

DOPAN LOGAM ZIRKONIUM. Telah dilakukan karakterisasi pelet UO2 sebagai bahan bakar PWR dengan penambahan dopan logam zirkonium pada pelet UO2 . Penelitian ini bertujuan untuk mengetahui pengaruh penambahan logam zirkonium terhadap mikrostruktur dan komposisi fasa pelet UO2 maupun stoikiometri (O/U) ratio. Logam zirkonium yang ditambahkan diharapkan terdistribusi merata dalam pelet UO2 sehingga dapat meningkatkan kualitas pelet UO2. Pelet UO2 difabrikasi dengan cara kompaksi dan penyinteran pada variasi penambahan logam zirkonium sebesar 0,3%, 0,5% dan 0,9%berat. Pelet UO2 hasil kompaksi kemudian disinter pada temperatur 1700 oC dengan laju pemanasan 250 oC/jam selama 3 jam dalam media campuran gas hidrogen. Pelet UO2 hasil sinter dikarakterisasi meliputi pengamatan visual, pengukuran densitas, pengamatan mikrostruktur menggunakan mikroskop optik dengan perbesaran 500x dan analisis fasa dengan difraksi sinar-X (XRD). Hasil analisis menunjukkan bahwa dengan penambahan dopan logam Zr sebesar 0,3%; 0,5% dan 0,9%berat tidak terdapat cacat maupun retak pada pelet UO2 hasil sinter . Pelet sinter mempunyai rentang densitas 91%–93% TD dan memenuhi persyaratan sebagai bahan bakar PWR. Sementara itu, hasil analisis mikrostruktur pelet UO2 dengan variasi persentase logam zirkonium diketahui bahwa keberadaan logam zirkonium tidak dapat dikonfirmasikan.Sementara itu, hasil evaluasi data ujiXRDmenggunakanperangkat lunak

HighScore melalui pencocokan kurva hasil uji dengan struktur dari data base diperoleh struktur

dan komposisi fasa dalam pelet hasil sinter. Fasa yang terbentuk pada pelet sinter UO2 tanpa penambahan Zr dan dengan variasi penambahan Zr adalah senyawa UO2 dan UO3. Fraksi senyawa UO3 dalam pelet sinter UO2 berbanding lurus dengan persentase penambahan zirkoniumyang ditunjukkan olehstoikiometrinya(O/U)berdasarkan fraksi fasa yang terbentuk. Kata kunci:pelet UO2,logamZr, densitas,mikrostruktur,komposisifasa.

ABSTRACT

MICROSTRUCTURE AND PHASE COMPOSITION OF SINTERED UO2 PELLET DOPED WITH

ZIRCONIUM. Characterization of zirconium-doped UO2 pellet for PWR fuel has been done. The

investigation aims to study the influence of zirconium doping on microstructure, phase composition and stoichiometric (O/U) ratio. Homogenous distribution of zirconium metal is

expected in order to enhance UO2 pellet quality. The UO2 pellet was fabricated by compaction and

sintering with varied zirconium addition of 0,3, 0,5 and 0,9 wt%. Sintering was done at 1700 oC

with heating rate of 250 oC/hour for 3 hours in hydrogen medium. Characterization of the sintered

pellet includes visual examination, density measurement, microstructure examination with optical microscope at 500x magnification and phase analysis by X-ray diffraction (XRD) method. Analysis results show that the addition of varied Zr of 0,3, 0,5 and 0,9 wt% did not cause defect or crack of the sintered UO2 pellet. Microstructure examination with optical microscope, however, could not

visually confirm the existence of zirconium. The evaluation of XRD data was done with HighScore software by conforming peaks data of the test sample with peaks data of a reference database.

The phase of UO2 pellet without zirconium addition was confirmed to be UO2 and UO3. The phase

of UO2 pellet with zirconium addition, on the other hand, shows that the UO3 fraction increases

linearly with the percentage of zirconium added, which is indicated by the value of stoichiometric (O/U) ratio.

PENDAHULUAN

Penggunaan pelet UO2 sebagai bahan bakar nuklir reaktor daya tipe

Pressurized Water Reactor (PWR) terus

dikembangkan untuk peningkatan margin keselamatan pengoperasian elemen bakar dengan burn up tinggi di dalam reaktor [1-4]. Peningkatan burn up dapat memperpanjang waktu proses irradiasi di dalam reaktor sehingga dapat meningkatkan nilai ekonomis bahan bakar tersebut[3,5-6]. Sebaliknya, peningkatan burn up akan memberikan beban kerja tambahan pada pelet UO2 dengan adanya perpanjangan waktu tinggal di teras reaktor untuk proses irradiasi[3]. Oleh karena itu, perlu dilakukan pengembangan pelet UO2 untuk peningkatan kinerja sifat termiknya agar penggunaan elemen bakar burn up tinggi dapat beroperasi dengan selamat dan handal. Salah satu diantaranya adalah peningkatan konduktivitas panas pelet UO2 yang berkorelasi dengan densitas pelet, mikrostruktur, panjang kisi maupun komposisi fasa[4, 7-12].

Bahan keramik pada umumnya mempunyai konduktivitas panas yang lebih rendah, bila dibandingkan dengan logam maupun paduan logam termasuk UO2 [4,7]. Perbandingan konduktivitas panas keramik UO2 dan logam zirkonium ditunjukkan pada Gambar 1[13].

Konduktivitas panas suatu material dipengaruhi oleh struktur kristal dan kesempurnaannya, dinamika kisi, kestabilan struktur, porositas dan ukuran butir [10,14-18]. Hasil perhitungan dispersi phonon dengan simulasi molekular dinamis pada struktur elektronik UO2, mengungkapkan bahwa konduktivitas panas UO2 yang rendah merupakan efek dari ketidakharmonisan struktur yang besar pada

optical modes dari phonon sebagai

pembawa panas[14]. Hanya longitudinal

acoustic modes (in-phase) yang mempunyai

kelompok phonon dengan laju yang besar dan merupakan pembawa panas yang efisien dan berkontribusi besar pada konduktivitas panas[14].

Salah satu upaya untuk meningkatkan kinerja termik pelet UO2 adalah melakukan proses fabrikasi pelet UO2 dengan menambahkan beberapa jenis bahan logam sebagai dopan[7,14] maupun dengan membuat komposit cermet [4,9,11,18-19]. Logam dengan konduktivitas panas tinggi dan berpeluang untuk ditambahkan pada keramik UO2 sebagai dopan antara lain Cr, Mo, Al, Si, W, Zr [4,6-7,9,11-12]. Keberadaan logam dengan konduktivitas panas tinggi pada UO2 akan mempengaruhi laju vibrasi phonon pada

longitudinal acoustic modes dan akan

meningkatkan konduktivitas panas UO2 [7,9,14]. Peningkatan konduktivitas panas menyebabkan laju pengambilan panas di dalam bahan bakar akan meningkat dan mengubah gradien temperatur dari pusat pelet ke permukaan pelet sehingga

terlihat dengan jelas[4,7]. Sementara itu, peneliti H.G. Kim[4] memvariasikan jenis dopan logam yang ditambahkan pada pelet UO2 untuk mendapatkan mikrostruktur dengan dopan logam yang berada di batas butir dan saling terhubung sehingga butir UO2 seakan dilapisi oleh logam yang ditambahkan tersebut. Jenis dopan yang dipilih oleh H.G. Kim[4] untuk ditambahkan ke dalam UO2 adalah logam Cr sebanyak 5%volume dan logam Mo 5%volume. Dalam penelitiannya, H.S. Lee[11] memvariasikan fraksi logam Mo sebanyak 2%, 5% dan 10%volume untuk mendapatkan mikrostruktur yang optimal. Demikian juga penelitian yang dilakukan W. B. Ferraz dkk[6], penambahan 6-12%volume logam tungsten (W) pada pelet UO2, menunjukkan fase metalik W berada di batas butir pada mikrograf mikrostruktur pelet UO2 yang diperoleh dengan mikroskop optik dan SEM.

Pada penelitian sebelumnya, telah diketahui pengaruh penambahan logam Zr sebanyak 1% sampai dengan 10%berat terhadap perubahan mikrostruktur dan densitas pelet sinter cermet UO2-Zr[8]. Pada penelitian tersebut, pelet cermet UO2-Zr hasil sinter dengan kandungan 5% dan 10%berat logam zirkonium tidak dapat dikarakterisasi karena hancur setelah dilakukan proses sinter. Penambahan logam Zr 5% dan 10%berat pada serbuk UO2 telah menjadikan pelet UO2 tersebut hancur setelah disinter pada temperatur 1700 oC dengan atmosfir campuran gas H2 dan N2 [8]. Hal ini terjadi karena pada proses pencampuran serbuk UO2 dengan serbuk Zr menggunakan menggunakan eccentric cage

powder mixer selama 30 menit, belum

membentuk campuran yang homogen dan kemungkinan terbentuk gumpalan logam Zr yang berkontribusi pada pencapaian densitas pelet sinter. Pada proses sinter pelet UO2, gumpalan logam Zr tersebut berinteraksi dengan UO2 dan gas H2 membentuk fasa yang rapuh sehingga pelet sinter UO2 pecah. Pada penelitian tersebut belum dilakukan uji dengan XRD dan

penelitian ditekankan pada pengaruh penambahan logam Zr terhadap pencapaian densitas pelet selama proses kompaksi dan penyinteran.

Berdasarkan hasil tersebut, maka pada penelitian ini dilakukan penambahan logam zirkonium sebanyak 0,3%, 0,5% dan 0,9%berat dan menganalisis pengaruh kehadiran dopan Zr terhadap mikrostruktur dan fasa yang terbentuk pada pelet sinter UO2. Hasil penelitian ini diharapkan diperoleh mikrostruktur, komposisi fasa dan perubahan stoikiometri (O/U ratio) yang dapat dijadikan acuan dalam meningkatkan kualitas pelet sinter UO2.

METODOLOGI

Proses fabrikasi pelet sinter UO2 dengan penambahan dopan Zr dilakukan dengan mencampurkan serbuk Zr dan serbuk UO2 dalam sebuah wadah tertutup. Campuran serbuk tersebut diputar dengan menggunakan eccentric cage powder mixer selama 30 menit. Variasi dopan Zr yang ditambahkan 0,3%, 0,5% dan 0,9%berat. Serbuk UO2 yang digunakan mempunyai distribusi ukuran 150–800 µm dan serbuk Zr yang digunakan berdiameter 100 µm. Campuran tersebut dikompakkan dengan tekanan kompaksi 6 MP (Mechanical

Pressure) menggunakan mesin kompaksi

Komage yang ada di PTBBN-BATAN. Pelet mentah UO2–Zr selanjutnya disinter pada temperatur 1700 oC dengan laju pemanasan 250 oC/jam, selama 3 jam dalam media gas hidrogen menggunakan tungku sinter Degussa di PTBBN-BATAN. Pelet sinter UO2 kemudian dikarakterisasi meliputi pengamatan visual, pengukuran densitas, pengamatan mikrostruktur menggunakan mikroskop optik dengan perbesaran 500 kali dan analisis fasa dengan difraksi sinar-X (XRD). Pengujian dengan XRD bertujuan untuk mendapatkan komposisi fasa dalam pelet sinter UO2 dengan penambahan dopan Zr. Komposisi fasa dalam pelet sinter UO2 selanjutnya dilakukan pencocokan kurva

dengan basis data menggunakan perangkat lunak HighScore untuk mendapatkan informasi tentang fasa yang terbentuk dalam pelet UO2–Zr dan nilai stoikiometrinya (O/U ratio). Hasil evaluasi data XRD dengan

HighScore dikomparasi dengan hasil-hasil

penelitian lain terkait mikrostruktur, fasa yang terbentuk dan O/U ratio pelet UO2. HASIL DAN PEMBAHASAN

Hasil pengamatan secara visual menunjukkan bahwa tidak terdapat cacat

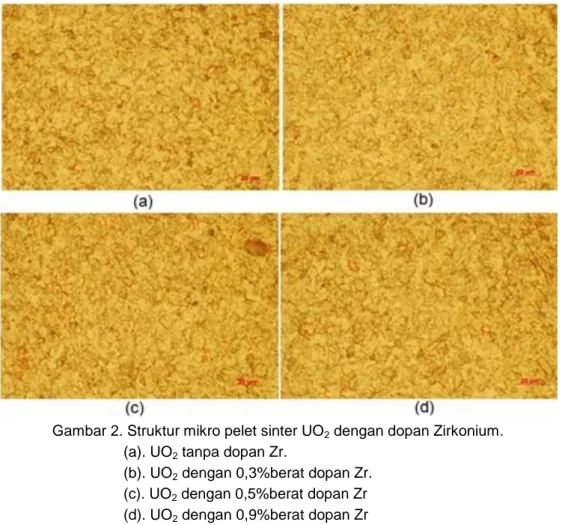

maupun retak pada pelet UO2 hasil sinter. Sementara itu, densitas pelet sinter UO2 dengan dopan Zr berada dalam rentang 91%–93%Theoritical Density (TD). Besar densitas pada rentang ini telah memenuhi persyaratan pelet UO2 sebagai bahan bakar PWR yaitu sebesar 91%–98%TD[20]. Pengamatan mikrostruktur pelet sinter UO2 dengan penambahan logam zirkonium 0,3%; 0,5% dan 0,9%berat dan pelet UO2 tanpa penambahan logam Zr diperlihatkan pada Gambar 2.

Gambar 2. Struktur mikro pelet sinter UO2 dengan dopan Zirkonium. (a). UO2 tanpa dopan Zr.

(b). UO2 dengan 0,3%berat dopan Zr. (c). UO2 dengan 0,5%berat dopan Zr

temperatur 1590 oC agar Cr2O3 tereduksi menjadi Cr dan berada di batas butir pelet UO2. Demikian juga penelitian yang dilakukan H.G. Kim[4], penelitian H.S. Lee[11], penelitian J.H. Yang[12] dan penelitian yg dilakukan oleh W.B. Ferraz et al [6]. Pada penelitian yang dilakukan oleh J.H. Yang dkk., penambahan 6–12% volume logam tungsten (W) pada pelet UO2, menunjukkan fase metalik W berada di batas butir pada mikrograf mikrostruktur pelet UO2 yang diperoleh dengan mikroskop optik dan SEM[12]

Bila dibandingkan dengan penelitian D.J. Kim, H.G. Kim, H.S. Lee dan W.B. Ferraz, untuk mendapatkan mikrostruktur yang menampilkan posisi logam Zr dengan jelas maka fraksi logam zirkonium yang ditambahkan pada penelitian ini perlu ditingkatkan. Pada penelitian sebelumnya, pelet UO2 sinter dengan fraksi penambahan

serbuk logam Zr sebanyak 5% dan 10% berat tidak dapat dilakukan pengukuran densitas dan pengamatan mikrostruktur karena pelet UO2 tersebut hancur setelah disinter[8]. Hal ini terjadi karena logam Zr yang ditambahkan tidak terdistribusi merata di dalam serbuk UO2. Untuk itu maka proses pencampuran serbuk sebelum kompaksi perlu menggunakan ball mill dengan waktu pencampuran yang lebih panjang untuk meningkatkan homogenitas pencampuran serbuk UO2 dengan dopan logam Zr.

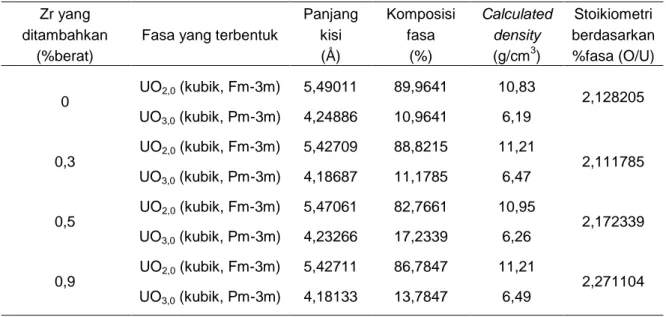

Hasil analisis komposisi fasa pelet sinter UO2 tanpa dan dengan penambahan dopan Zr menggunakan XRD ditunjukkan pada Gambar 3. Fasa hasil analisis tersebut dicocokkan dengan kurva Search-Match sehingga diperoleh komposisi fasa, parameter kisi dan stoikiometri (O/U) seperti yang ditampilkan pada Tabel 1 dan Gambar 3.

Tabel 1. Komposisi Fasa, Panjang Kisi dan Stoikiometri Pelet Sinter UO2 pada Variasi Persentase Penambahan Logam Zirkonium

Zr yang ditambahkan

(%berat)

Fasa yang terbentuk

Panjang kisi (Å) Komposisi fasa (%) Calculated density (g/cm3) Stoikiometri berdasarkan %fasa (O/U) 0 UO2,0 (kubik, Fm-3m) 5,49011 89,9641 10,83 2,128205 UO3,0 (kubik, Pm-3m) 4,24886 10,9641 6,19 0,3 UO2,0 (kubik, Fm-3m) 5,42709 88,8215 11,21 2,111785 UO3,0 (kubik, Pm-3m) 4,18687 11,1785 6,47 0,5 UO2,0 (kubik, Fm-3m) 5,47061 82,7661 10,95 2,172339 UO3,0 (kubik, Pm-3m) 4,23266 17,2339 6,26 0,9 UO2,0 (kubik, Fm-3m) 5,42711 86,7847 11,21 2,271104 UO3,0 (kubik, Pm-3m) 4,18133 13,7847 6,49

Gambar 3. Hasil pencocokan kurva uji XRD (a). pelet sinter UO2 tanpa dopan Zr.

(b). pelet sinter UO2 dengan 0,3%berat dopan Zr. (c). pelet sinter UO2 dengan 0,5%berat dopan Zr (d). pelet sinter UO2 0,9%berat dopan Zr

Pencocokan kurva pada posisi 2θ dari difraktogram hasil uji XRD untuk pelet sinter UO2 tanpa dan dengan penambahan logam zirkonium pada umumnya sesuai dengan posisi 2θ struktur atau fasa UO2 (98-005-6005) dan UO3 (98-006-5556) dari

fasa UO2 (98-005-6005) ditampilkan pada Gambar 3a. Difraktogram pada posisi 2θ sebesar 28,1152o; 32,583o; 46,6862o; 55,4352o; 58,146o; 68,3321o; 75,4997o dan 77,835o dengan hkl masing-masing (111), (002), (022), (113), (222), (004), (133) dan

33,177o; 47,372o; 56,102o; 58,765o; 68,937o; 76,094o dan 78,415o dengan hkl masing-masing (111), (002), (022), (113), (222), (004), (133) dan (024). Pencocokkan kurva XRD untuk pelet sinter UO2-0,5%berat Zr, difraktogram pada posisi 2θ bergeser ke kanan adalah 28,2309o; 32,715o; 46,9397o; 55,6787o; 58,383o; 68,557o; 75,7179o dan 78,0528o dengan hkl yang sama dengan posisi 2θ kurva XRD untuk pelet sinter UO2-0,3%berat Zr ditampilkan pada Gambar 3c. Hasil pencocokan kurva XRD untuk pelet sinter UO2-0,9%berat Zr dengan struktur fasa acuan ditampilkan pada Gambar 3.(d). Pada Gambar 3d terlihat posisi 2θ sebesar 28,689o; 33,17o; 47,3679o; 56,0924o; 58,794o; 68,941o; 76,083o dan 78,406o dengan hkl masing-masing (111), (002), (022), (113), (222), (004), (133) dan (024), semuanya bergeser ke kanan.

Selain struktur atau fasa UO2, fasa lain yang terbentuk pada pelet sinter UO2 adalah fasa UO3. Posisi 2θ pada kurva tersebut bersesuaian dengan struktur 98-006-5556 dari data base. Sebagaimana yang ditampilkan Gambar 3.(a), pencocokkan kurva XRD untuk pelet sinter UO2 tanpa penambahan logam zirkonium dengan kurva struktur UO3 (98-006-5556), posisi 2θ=21,242o

dengan hkl (001) dan 2θ=35,962o

dengan hkl (111) bergeser ke kiri. Pergeseran 2θ ini dengan perbandingan intensitas yang berbeda. Pencocokan kurva XRD untuk pelet sinter UO2-0,3%berat Zr seperti yang ditampilkan Gambar 3.(b), dimana posisi 2θ=21,60o dengan hkl (001) bergeser ke kanan sementara 2θ=36,41o dengan hkl (111) bergeser ke kiri dengan perbandingan intensitas yang berbeda. Sedangkan pada pencocokan kurva XRD untuk pelet sinter UO2-0,5%berat Zr seperti yang ditampilkan Gambar 3.(c). Ada tiga posisi 2θ yang bersesuaian dengan struktur UO3 (98-006-5556) tetapi dengan perbandingan intensitas yang berbeda. Ketiga posisi 2θ tersebut semuanya bergeser ke kiri yaitu posisi 2θ=21,313o

; 2θ=29,83o dan 2θ=36,12o

dengan hkl

masing-masing (001), (011) dan (111). Pencocokkan kurva XRD untuk pelet sinter UO2-0,9%berat Zr dengan struktur yang diacu ditampikan pada Gambar 3d. Pencocokan tersebut ada tiga posisi 2θ yang bersesuaian dengan fasa UO3 (98-006-5556). Posisi 2θ=21,806o

dengan hkl (001) menjadi bergeser ke kanan sedangkan 2θ=29,875o dan 2θ=35.57o dengan hkl masing-masing (011) dan (111) bergeser ke kiri. Ketiga puncak tersebut mempunyai perbandingan intensitas yang berbeda dengan struktur yang diacu.

Pencocokan kurva di atas seperti yang ditampilkan pada Gambar 3, terjadinya pergeseran posisi 2θ dan perbedaan intensitas pada setiap posisi 2θ yang bersesuaian dari pelet pelet sinter UO2 diduga karena adanya perubahan parameter kisi dan jumlah bidang dengan arah yang sama di posisi 2θ tersebut karena logam Zr mensubtitusi sebagian posisi U pada pelet UO2 dan mendistorsi kisi UO2. Distorsi kisi UO2 dimungkinkan terjadi karena jari-jari ion Zr4+ (0,084Å) lebih kecil dari ion U4+ (0,100Å)[10]. Komposisi fasa pelet sinter UO2 tanpa dan dengan penambahan dopan zirkonium untuk masing-masing fraksi fasa yang terbentuk, panjang kisi dan harga stoikiometrinya berdasarkan persentase atau fraksi fasa yang terbentuk. Komposisi fasa yang terbentuk dari hasil pencocokkan kurva XRD untuk pelet sinter dengan kurva fasa/struktur yang diacu akan menentukan harga rasio O/U (stoikiometri) pelet sinter UO2 seperti ditampilkan pada Tabel 1. Dari Tabel 1 diketahui bahwa (O/U) ratio struktur yang mendominasi adalah UO2 sehingga harga stoikiometrinya 2 (dua). Pergeseran harga stoikiometri pelet sinter UO2 ini ditentukan oleh persentase fasa UO3 yang terbentuk. Pada pelet UO2, nilai stoikiometrinya atau rasio O/U=2, hal ini merupakan salah satu persyaratan pelet UO2 sebagai bahan bakar reaktor PWR[20]. Deviasi nilai stoikiometri UO2 sangat mempengaruhi kinerja pelet UO2 di reaktor [20-21]. Pelet UO2 yang hiperstoikiometri

bersifat lebih plastis sehingga mempunyai laju mulur semakin meningkat dengan semakin besar nilai deviasi stoikiometri. Pada temperatur tinggi, peningkatan laju mulur dan laju difusi dapat mengakibatkan terjadinya swelling pada pelet UO2 yang mendegradasi kemampuan retensi produk fisi dan menurunkan integritas kelongsong karena terjadi PCI

(pellet-cladding interaction). Bila dikaitkan dengan

pustaka diatas[20,21] maka penambahan logam zirkonium pada pelet UO2 dalam penelitian ini dapat menurunkan kemampuan retensi produk fisinya saat digunakan di reaktor. Hasil analisis komposisi fasa pada pelet sinter UO2 dengan penambahan logam Zr di bawah 1%berat pada penelitian ini dapat memperbaiki kualitas pelet sinter, namun untuk mendapatkan mikrostruktur UO2-Zr dengan persentase penambahan Zr sebesar 5% dan 10%berat diperlukan proses pencampuran serbuk UO2 dengan serbuk Zr menggunakan ball mill sehingga diperoleh campuran serbuk yang homogen sebelum dikompaksi.

SIMPULAN

Penambahan dopan logam Zr sebesar 0,3%; 0,5% dan 0,9%berat terhadap pelet UO2 tidak terdapat cacat maupun retak pada pelet UO2 hasil sinter. Pelet sinter mempunyai rentang densitas 91% – 93%TD dan memenuhi persyaratan sebagai bahan bakar PWR. Sementara itu, analisis mikrostruktur dengan mikroskop

UO3 yang terbentuk berbanding lurus dengan persentase penambahan zirkonium dan terjadi perubahan nilai stoikiometri berdasarkan fraksi fasa yang terbentuk pada pelet sinter UO2.

UCAPAN TERIMA KASIH

Penulis mengucapkan terima kasih kepada Ka. PTBBN yang telah memberikan anggaran DIPA PTBBN tahun 2014 dan kepada semua staf BFBBN-PTBBN yang telah membantu pelaksanaan penelitian ini terkait proses preparasi, fabrikasi dan karakterisasi hasil fabrikasi pelet UO2. Penulis juga mengucapkan terima kasih kepada Bapak Dr. Jan Setiawan yang telah membantu dalam mengevaluasi data hasil uji XRD sehingga penulisan karya tulis ilmiah ini dapat terwujud.

DAFTAR PUSTAKA

[1] S. J. Zinkle and G. S. Was, “Materials challenges in nuclear energy,” Acta

Materialia, vol.6, pp. 735-758, 2013.

[2] A. M. Savchenko et al., “Review of A.A. Bochvar Institute Activities in Developing Potentially Accident Tolerant Fuel for Light Water Reactors,” Top Fuel 2015

Proceedings Part I, Switzerland,

September 2015, pp. 21–30.

[3] E. Mutiara and M. Rachmawati, “Dip-coating Process in Colloidal Graphite of Fuel Element Zircaloy-2 Cladding,” Jurnal Daur Bahan Bakar Nuklir

[6] W. B. Ferraz, et al., “Effect of the W and MoO3 addition on the microstructure of UO2 pellets,”

International Nuclear Atlantic

Conference–INAC, 2011, Brazil.

[7] D. J. Kim, et al., “Fabrication of Cr-doped UO2 fuel pelet using liquid phase sintering,” Transactionn of the

Korean Nuclear Society Autumn

Meeting, October 2013.

[8] T. Yulianto, M. Rachmawati, dan E. Mutiara, “Proses pengompakan dan penyinteran pelet cermet UO2-Zr”, Jurnal Daur Bahan Bakar Nuklir

Urania, vol. 19, no.1, hal. 39-46, 2013.

[9] D. J. Kim et al., “Fabrication of micro-cell UO2-Mo pellet with enhanced thermal conductivity,” Journal of Nuclear Material, vol. 462, pp. 289-295, 2015.

[10] H. Xiao, et. al., “Effects of Zr doping on the surface energy and surface structure of UO2: atomistic simulations,” Applied Surface

Science, vol. 351, pp. 517-523, 2015.

[11] H. S. Lee, et. al., “Numerical characterization of micro-cell UO2-Mo pellet for enhanced thermal performance”, Journal of Nuclear

Materials, vol. 477, pp. 88-94, 2016.

[12] J. H. Yang, et. al., “A fabrication technique for a UO2 pellet consisting of UO2 grains and continuous W channel on the grain boundary”,

Journal of Nuclear Materials, vol. 353,

pp. 202-208, 2006.

[13] D. J. Kim et al., “Thermal conductivity measurement of Zr-ZrO2 simulated inert matrix nuclear fuel pellet”, Journal of Nuclear Science and

Technology, vol. 3, pp. 46-50, 2013.

[14] Q. Yin and S. Y. Savrasov, “Origin of low thermal conductivity in nuclear

fuels,” Physical Review Letters, vol. 100, pp. 1-4, 2008.

[15] J. T. White and A. T. Nelson, “Thermal conductivity of UO2+x and U4O9-y“, Journal of Nuclear Materials, vol. 443, pp. 342-350, 2013.

[16] E. Gevondyan, “Evaluation of the effects of composition on thermophysical properties of non-stoichiometric uranium dioxide by classical molecular dynamics simulations”, ESSAI, vol. 11, Art.16, pp. 35-43, 2013.

[17] T. Uchida, et. al. “Thermal properties of UO2 by molecular dynamics simulation,” Progress in Nuclear

Science and Technology, vol. 2,

pp. 598-602, 2011.

[18] S. Foral, “Thermal conductivity enhancement of nuclear fuels,”

Doctoral Degree Programme, 2012.

Available:http://eeict.feec.vutbr.cz/201 3/sbornik/03doktorskeprojekty/04silno proudaelektrotechnikaaelektroenergeti ka/04-xforal02.pdf

[19] J. Tulenko, “Development of innovative accident tolerant high thermal conductivity UO2-diamond composite fuel pellets”, NEUP Final

Progress Report, Project No. 12-4037,

2016.

[20] B. Kienzler, et al., “The 7th Framework Programme Collaborative Project FIRST-Nuclides: State of the Art and Rationale for Experimental Investigation”, European Commision, 2012.

[21] C. Riglet-Martial, et. al., “Experimental evidence of oxygen thermomigration in PWR UO2 fuels during power ramps using in-situ oxide-reduction indicators”, Journal of Nuclear