diajukan untuk Memenuhi Tugas

Matakuliah Perencanaan Industri Pangan Jurusan Teknologi Pangan

Disusun oleh : Yudhistira Putra K 133020099 Dewi Indah 143020423 Agnes Grace F 143020428 Leti Nurlatifah 143020458 Dian Novita S 143020463 Nuraini Syahda R 153020167 Winny Endriana 153020249

JURUSAN TEKNOLOGI PANGAN FAKULTAS TEKNIK UNIVERSITAS PASUNDAN

BANDUNG 2016

untuk memenuhi salah satu syarat kelulusan mata kuliah Perencanaan Industri Pangan (PIP) semester genap tahun akademik 2016

Telah Diperiksa dan Disetujui,

Bandung, Agustus 2016 Dosen Mata Kuliah

dan karunia-Nya, penulis dapat menyelesaikan tugas Perencanaan Industri Pangan dengan judul “Industri Pembuatan Sari Kedelai Instan”. Shalawat serta salam semoga tetap selalu tercurah limpahkan kepada Rasulullah SAW.

Laporan ini disusun untuk memenuhi salah satu syarat kelulusan dari mata kuliah Perencanaan Industri Pangan di Jurusan Teknologi Pangan Universitas Pasundan Bandung. Laporan ini berisi tentang perencanaan industri pembuatan Sari Kedelai Instan berupa proses pengolahan bahan baku menjadi produk.

Dalam menyelesaikan penulisan laporan ini, penulis tidak lepas dari bantuan moril maupun materi, bimbingan serta masukan – masukan yang sangat membantu. Oleh karena itu dalam kesempatan ini penulis menyampaikan terima kasih yang sebesar – besarnya kepada :

1. Bapak Dr. Ir. Yusman Taufik., MS. selaku dosen sekaligus pembimbing mata kuliah Perencanaan Industri Pangan,

2. Orang tua kami tercinta serta rekan – rekan mahasiswa, khususnya jurusan Teknologi Pangan membantu serta dalam penyusunan laporan Perencanaan Industri Pangan ini.

Penulis menyadari bahwa dalam penulisan Laporan Perencanaan Industri ini masih jauh dari sempurna. Oleh karena itu kritik dan saran yang membangun sangat diharapakan penulis untuk perbaikan di masa yang akan datang. Semoga laporan ini dapat bermanfaat bagi para pembacanya.

Bandung, Juli 2016 Penulis

KATA PENGANTAR...i DAFTAR ISI...ii DAFTAR TABEL...vii DAFTAR GAMBAR...ix ABSTRACT...x BAB I PENDAHULUAN...1

1.1. Latar Belakang Proyek, Ekonomi dan Statistik...1

1.2. Dasar Proses Pengolahan...3

1.3. Aspek Pasar Produk...4

1.3.1. Pasar Potensial...4

1.3.2. Pertumbuhan Permintaan & Proyeksi...5

1.3.3. Persaingan...6

1.3.4. Market Share...6

1.3.5. Kebijakan Pemasaran Khususnya Saluran Distribusi...7

BAB II TEORI DASAR PENGOLAHAN...11

2.1. Pengetahuan Bahan Baku Utama dan Penunjang...11

2.1.1. Pengetahuan Bahan Baku Utama Kedelai...11

2.1.2. Pengetahuan Bahan Baku Penunjang...16

2.2. Pengetahuan Bahan Pengemas...29

2.3. Pengetahuan Produk...34

2.4. Pengetahuan Proses Pengolahan...38

BAB III SPESIFIKASI BAHAN DAN PRODUK...57

3.1 Spesifikasi Bahan Baku Utama...57

3.2.3. Dekstrin...59

3.2.4. Sukrosa...60

3.2.5. Flavour (Bubuk Cokelat)...60

3.3. Spesifikasi Bahan Pengemas...61

3.4. Spesifikasi Produk...61

BAB IV PROSES PENGOLAHAN...63

4.1 Proses Pengolahan...63

4.2 Deskripsi Pengolahan dan Kondisi Proses...64

4.2.1. Trimming...64 4.2.2. Perendaman...64 4.2.3. Pencucian...64 4.2.4. Pengukusan...65 4.2.5. Penggilingan I...65 4.2.6. Penyaringan...65 4.2.7. Pencampuran I...65 4.2.8. Pengeringan...66 4.2.9. Penggilingan II...66 4.2.10. Pencampuran II...66 4.2.11. Pengemasan...66

4.3 Neraca Bahan dan Panas...67

4.3.1. Neraca Bahan...67

4.3.2. Neraca Panas...71

BAB V MESIN DAN PERALATAN PROSES...72

5.1.3. Mesin Pengupas Kulit Ari...73 5.1.4. Steamer...73 5.1.5. Disc Mill...73 5.1.6. Screw Press...74 5.1.7. Agitator Mixer...74 5.1.8. Tunnel Dryer...75 5.1.9. Packaging Machine...75

5.2 Peralatan Pembantu Proses...75

5.2.1. Bak Perendaman...75

5.2.2. Mixer Telur...75

5.2.3. Timbangan Digital Besar...76

5.2.4. Trolley...76

5.2.5. Bak Penampung...76

5.2.6. Belt Conveyor...76

5.3 Spesifikasi dan Gambar Mesin dan Peralatan Utama...77

Pengupas Kulit Ari...79

5.4 Spesifikasi dan Gambar Peralatan Pembantu...86

BAB VI RENCANA SISTEM PRODUKSI...128

6.1. Tata Letak Mesin...128

6.2. Tata Letak Pabrik...130

6.3. Diagram Isometri...132

BAB VII MANAJEMEN PRODUKSI...137

7.1. Kebutuhan Tenaga Kerja...137

7.2. Deskripsi Kerja Berdasarkan Jabatan...144

7.3. Struktur Organisasi Industri...145

7.3.1 Pengertian Industri...145

7.3.2. Tujuan Manajemen dan Organisasi...146

7.3.3. Struktur Organisasi...146

7.4. Sistem Penggajian dan Pengupahan...147

BAB VIII PERENCANAAN INDUSTRI...151

8.1. Lokasi Pabrik...151

8.2. Rencana Pengembangan...158

BAB IX ANALISIS KEUANGAN DAN KELAYAKAN INDUSTRI...159

9.1. Modal Tetap dan Modal Kerja...159

9.1.1. Modal Tetap Langsung...159

9.1.2. Modal Tetap Tidak Langsung...159

9.2. Penentuan Biaya Produksi...160

9.2.1. Biaya Tetap...160

9.2.2. Biaya Tidak Tetap (Variabel)...160

9.3. Perhitungan Harga Pokok Industri...160

9.4. Cash Flow Penentuan Modal Kerja...163

9.5. Cash Flow Umur Pabrik...163

9.6. Analisis Kelayakan Usaha...164

9.6.1. Nilai BEP...164

9.6.2. Presentase BEP...164

9.6.3. Kapasitas BEP...164

9.9. Analisis Return Of Investment (Tingkat Pengembalian Investasi /Tahun).166 9.10. Penentuan Benefit Cost Ration (BCR)...166 BAB X KESIMPULAN...168 DAFTAR PUSTAKA

LAMPIRAN

1. Data Produksi Kacang Kedelai di Indonesia………. 1

2. Data Produksi Kacang Kedelai di Indonesia………. 7

3. Peramalan Data Produksi Kacang Kedelai di Indonesia……….. 8

4. Kandungan Gizi Kedelai Tiap 100 gram Bahan Kedelai………. 14

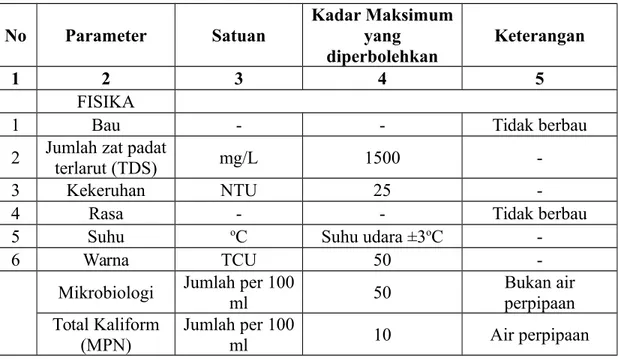

5. Parameter Kualitas Air Bersih……….. 17

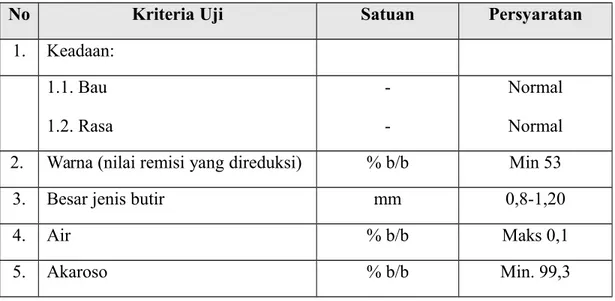

6. Syarat Mutu Gula Pasir Menurut SNI 01-3140-1992…..……… 24

7. Kemanisan Beberapa Gula dan Sakarin………. 26

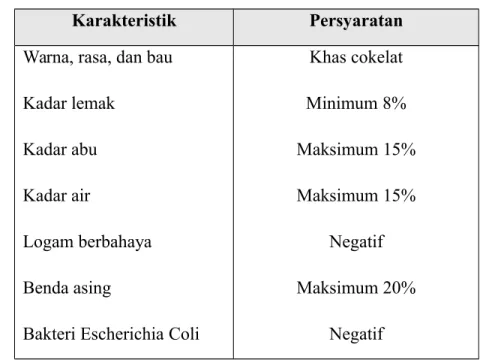

8. Syarat Mutu Bubuk Cokelat……….. 28

9. Syarat Mutu Sari Kedelai……….………... 35

10.Komposisi Kimia Sari Kedelai Dengan Susu Sapi………..… 36

11.Spesifikasi Bahan Baku Utama Kedelai………... 57

12.Spesifikasi Bahan Penunjang Air……….. 58

13.Spesifikasi Bahan Penunjang Putih Telur………..………….. 58

14.Spesifikasi Bahan Penunjang Dekstrin………... 59

15.Spesifikasi Bahan Penunjang Sukrosa……….. 60

16.Spesifikasi Bahan Penunjang Sukrosa Flavour Bubuk Cokelat…………..… 60

17.Spesifikasi Bahan Pengemas………. 61

18.Spesifikasi Produk………. 62

19.Neraca Bahan Proses Trimming………...…. 67

20.Neraca Bahan Proses Perendaman………... 67

21.Neraca Bahan Proses Pencucian……...……… 68

22.Neraca Bahan Proses Pengukusan………...………. 68

23.Neraca Bahan Proses Penggilingan………... 69

24.Neraca Bahan Proses Penyaringan……… 69

25.Neraca Bahan Proses Pencampuran I……… 70

26.Neraca Bahan Proses Pengeringan……… 70

27.Neraca Bahan Proses Pencampuran II………... 71

28.Luas Lantai Mesin………. 133

29.Luas Lantai Fasilitas……….. 134

30. Luas Lantai Perkantoran……….... 135

31.Luas Lantai Gudang, Laboratorium Dan Utility………...…… 136

32. Tenaga Kerja Proses……….. 137

33. Tenaga Kerja Non Proses……….. 141

34. Tenaga Kerja Administrasi, Staff, dan Pimpinan……….. 143

35. Perhitungan Gaji Tenaga Kerja Proses……….. 149

36. Perhitungan Gaji Tenaga Kerja Non Proses……….. 149

37.Perhitungan Gaji Pegawai Fungsional……….. 150

38.Biaya Tetap / Fixed Cost (FC)……….. 154

39.Biaya Tidak Tetap / Variable Cost (VC)………... 155

1. Grafik Perbandingan Pertumbuhan Minuman Ringan……….. 6

2. Grafik Produksi Kacang Kedelai di Indonesia……….. 8

3. Grafik Peramalan Produksi Kacang Kedelai di Indonesia……… 8

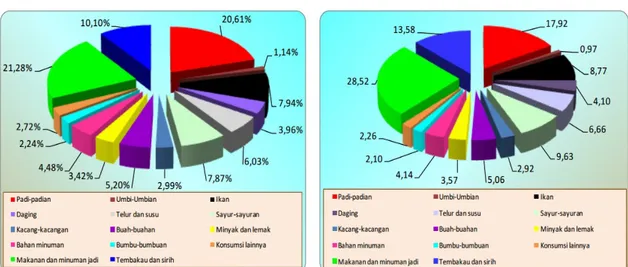

4. Persentase Pengeluaran Kelompok Pangan terhadap Pengeluaran Pangan Tahun 2007 dan 2013……… 8

5. Struktur Kacang Kedelai………... 12

6. Jenis Air Dalam Bahan Pangan………. 17

7. Foaming Putih Telur……….. 20

8. Dekstrin………. 22

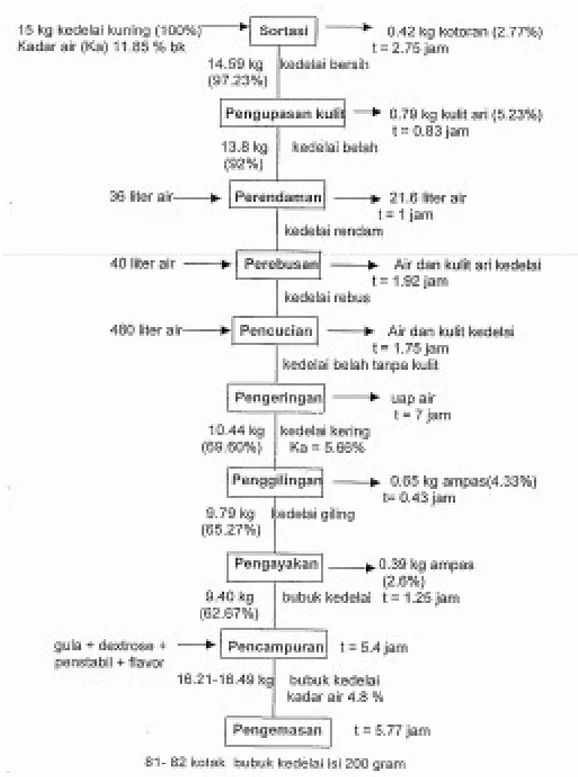

9. Diagram Alir Pembuatan Sari Kedelai dengan Metode Tray Dryer……… 42

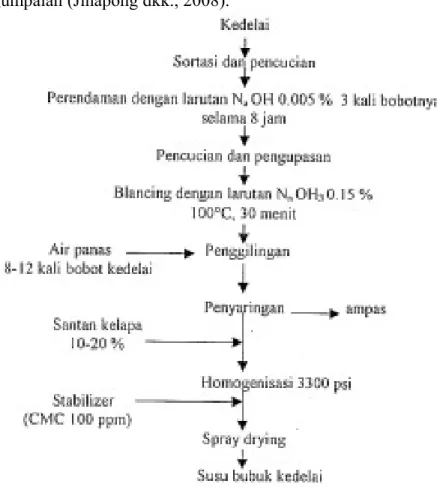

10.Diagram Alir Pembuatan Sari Kedelai dengan Metode Spray Dryer…………. 42

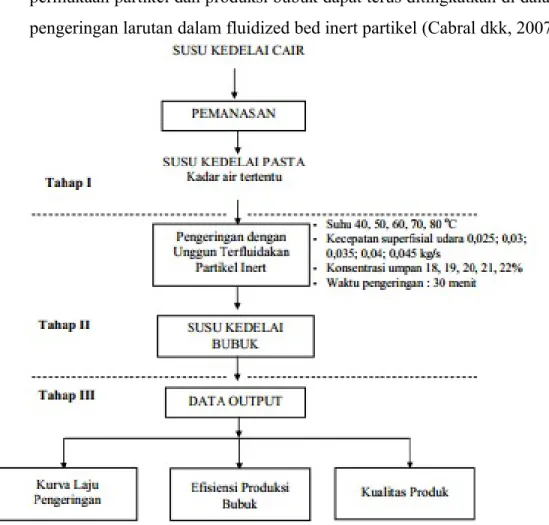

11.Diagram Alir Pembuatan Sari Kedelai dengan Metode Fluidized Bed Dryer... 44

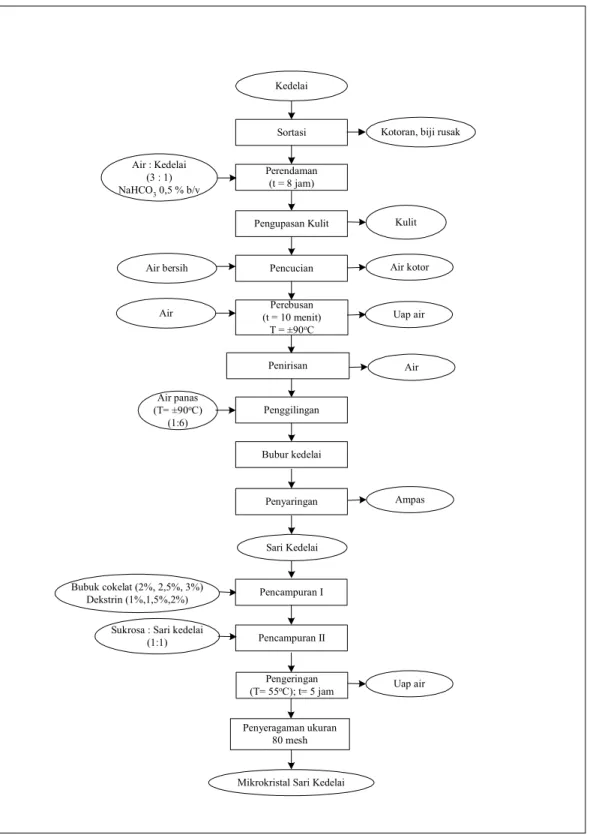

12.Diagram Alir Pembuatan Mikrokristal Sari Kedelai dengan Mollen Dryer….. 48

13.Diagram Alir Pembuatan Sari Kedelai Instan……… 63

14. Spesifikasi dan Gambar Mesin dan Peralatan Utama……… 77

15. Spesifikasi dan Gambar Peralatan Pembantu……… 86

16. Struktur organisasi………. 147

drying method is a liquid material drying method previously used foam prior to the addition of the foaming and heat the material substance. The goal of these methods is to increase the surface, lowering the surface tension, accelerating the evaporation of water, as well as maintaining the quality of materials. The production capacity of soy milk powder that is required is as much as 294,5 kg /day (70.671,15 kg /year). The raw material of soy milk powder is soybeans with good quality. Supporting materials in the manufacture of soy milk powder are made up of water, egg whites, dextrin, sucrose and flavor (cocoa powder). Soy milk powder factory was established in Jember, East Java. The first investment required as much as Rp12.251.592.678 (fixed capital Rp 7.527.879.839 and work capital Rp 4.723.712.839). Net income to be earned Rp 11.282.018.734 /year, where the cost/unit of Rp 1.669 and price/unit of Rp 5.008. Based on the economic analysis, this factory has a value Break Even Point (BEP) Rp 1.757.162.671; BEP percentage of 14,02%; IRR of 13,98%; the return on capital (TPM) of 55,72% with a return on investment (WBM) 1,79 years or 1 year 7 months 9 weeks. According to the calculations of the economic feasibility of the technique, known value of MARR of 12% and the value of IRR of 13,98%, so the company’s soy milk powder feasible to set for IRR > MARR.

Keywords: Soy Milk Powder, Foam mat drying, Break Event Point (BEP)

dan Statistik, (2) Dasar Proses Pengolahan, dan (3) Aspek Pasar Produk. 1.1. Latar Belakang Proyek, Ekonomi dan Statistik

Kedelai (Glycine max (L.) Merr) menjadi komoditas pangan yang telah lama dibudidayakan di Indonesia. Beberapa produk yang dihasilkan antara lain tempe, tahu, es krim, susu kedelai, tepung kedelai, minyak kedelai, pakan ternak ,dan bahan baku industri. Sifat multiguna yang ada pada kedelai menyebabkan tingginya permintaan kedelai di dalam negeri. Selain itu, manfaat kedelai sebagai salah satu sumber protein murah membuat kedelai semakin diminati. Seiring dengan meningkatnya jumlah penduduk, permintaan kedelai di dalam negeri pun berpotensi untuk meningkat setiap tahunnya.

Berdasarkan hasil survei Badan Pusat Statistik, produksi kacang kedelai di Indonesia mengalami peningkatan. Pada tahun 2013 produksi kacang kedelai sebesar 779.992 ton, pada tahun 2014 produksi kacang kedelai sebesar 954.997 ton dan pada tahun 2015 produksi kacang kedelai sebesar 982.967 ton. Dengan kata lain pertumbuhan sebesar 12,68% per tahun.

Tabel 1.1 Data Produksi Kacang Kedelai di Indonesia

Sumber : Badan Pusat Statistik Indonesia Tahun 2016

Penawaran kedelai dalam negeri yang bersumber dari petani kedelai hanya mampu menyediakan kedelai kurang dari 50% untuk memenuhi kebutuhan permintaan kedelai dalam negeri. Untuk menutupi ketimpangan antara permintaan dan penawaran kedelai dalam negeri, pemerintah telah

melakukan solusi dengan mengimpor kedelai dari beberapa negara seperti negara Amerika Serikat sebagai importir kedelai terbesar ke Indonesia dan beberapa negara lainnya. Impor kedelai dari berbagai negara jumlahnya mencapai 70% untuk memenuhi kebutuhan permintaan kedelai dalam negeri. Besarnya defisit yang ditutupi oleh impor membuat Indonesia semakin terbelenggu dalam ketergantungan terhadap kedelai impor. Padahal ada persaingan harga antara kedelai lokal dan kedelai impor. Harga kedelai impor lebih murah dibandingkan harga kedelai lokal. Berdasarkan hasil survei lapangan yang dilakukan oleh penulis di sebuah pasar tradisional di Bandung didapatkan data bahwa harga kacang kedelai per kg adalah Rp11.000 -Rp13.000.

Kedelai mengandung protein 35% bahkan pada varitas unggul kadar proteinnya dapat mencapai 40% - 43%. Dibandingkan dengan beras, jagung, tepung singkong, kacang hijau, daging, ikan segar, dan telur ayam, kedelai mempunyai kandungan protein yang lebih tinggi, hampir menyamai kadar protein susu skim kering. Pada saat ini kedelai telah dapat diolah menjadi bermacam-macam makanan atau bahan pangan dengan tujuan penganekaragaman makanan untuk meningkatkan cita rasa.

Konsumsi minuman instan penduduk Indonesia semakin tahun kian meningkat. Hal ini disebabkan karena minuman instan dapat dibuat secara mudah hanya dengan menyeduhnya disertai dengan pengadukan kemudian produk siap disajikan.

Sari Kedelai Instan merupakan suatu contoh minuman siap saji hasil olahan kedelai. Protein sari kedelai mempunyai susunan asam amino yang mirip dengan susu sapi sehingga sangat baik dikonsumsi sebagai pengganti susu sapi.

Berdasarkan uraian tersebut, timbulah ide untuk menghasilkan sesuatu yang bernilai dan bermanfaat dari kacang kedelai. Pengolahan kedelai menjadi Sari Kedelai instan adalah salah satu usaha memperpanjang daya simpan serta diolah dengan citarasa yang menarik dan dalam kemasan yang menarik

sehingga menghasilkan produk sari kedelai yang praktis dan instan juga memiliki nilai ekonomis yang lebih tinggi sehingga produk ini akan memiliki pasar yang cukup baik.

1.2. Dasar Proses Pengolahan

Pada prinsipnya pengolahan sari kedelai instan tidak berbeda dengan pengolahan susu bubuk dari susu sapi, yaitu proses pengolahannya dengan metode pengeringan. Pengeringan adalah suatu metode untuk mengeluarkan atau mengurangi kadar air dari suatu bahan dengan menguapkan air tersebut dengan menggunakan energi panas. Kandungan air pada bahan tersebut dikurangi sampai batas sehingga mikroorganisme tidak dapat tumbuh lagi didalamnya (Taib dkk, 1988).

Pengeringan dapat berlangsung dengan baik jika pemanasan terjadi pada setiap tempat dari bahan tersebut dan uap air yang diambil berasal dari semua permukaan bahan tersebut. Faktor-faktor yang mempengaruhi pengeringan terutama adalah luas permukaan, suhu pengeringan, aliran udara, tekanan uap diudara dan waktu pengeringan.

Pembuatan sari kedelai instan dapat dilakukan dengan teknologi tinggi dengan menggunakan alat yang canggih seperti spray drying, namun alat ini cukup mahal dan tidak terjangkau oleh kelompok tani atau industri rumah tangga. Salah satu teknologi yang dapat menggantikan spray drying adalah teknologi foam mat drying. Teknologi ini sederhana dan dapat diaplikasikan di tingkat industri rumah tangga. Kelebihan dari foam mat drying adalah lebih efisin waktu dan biaya, mutu bahan tetap terjaga. Foam mat drying merupakan cara pengeringan bahan berbentuk cair yang sebelumnya dijadikan busa terlebih dahulu dengan menambahkan zat pembusa untuk bahan yang peka terhadap panas dan merupakan salah satu pengeringan yang digunakan terhadap senyawa yang menyebabkan lengket jika dikeringkan dengan cara lain (Andriastuti, 2003).

Pada metode foam mat drying perlu ditambahkan bahan pembusa untuk mempercepat pengeringan, menurunkan kadar air, dan menghasilkan produk bubuk yang remah. Menurut Kumalaningsih dkk (2005), dengan adanya busa maka akan mempercepat proses penguapan air walaupun tanpa suhu yang terlalu tinggi, produk yang dikeringkan menggunakan busa pada suhu 50-80°C dapat menghasilkan kadar air 2-3%. Bubuk hasil dari metode foam-mat drying mempunyai densitas atau kepadatan yang rendah (ringan) dan bersifat remah. Bahan pembusa yang digunakan dalam penelitian ini adalah putih telur Penggunaan putih telur sebagai pembusa dikarenakan harga yang terjangkau, mudah didapatkan dan bersifat alami. Penggunaan putih telur dengan mengetahui jumlah konsentrasi yang tepat, maka akan meningkatkan luas permukaan dan memberi struktur berpori pada bahan sehingga akan meningkatkan kecepatan pengeringan (Wilde dan Clark,1996).

1.3. Aspek Pasar Produk 1.3.1. Pasar Potensial

Minuman sari kedelai instan dikenal sebagai minuman alternatif pengganti susu sapi. Sari tersebut mempunyai kandungan protein yang tinggi, dengan harga relatif lebih murah jika dibanding dengan sumber protein lainnya. Komposisi minuman sari kedelai instan hampir sama dengan susu sapi maupun air susu ibu (ASI). Sari minuman kedelai instan penting untuk bayi dan anak-anak yang sangat memerlukan protein untuk pertumbuhannya, terutama bayi dan anak-anak yang alergi terhadap susu sapi serta dikenal juga tidak mengandung kolesterol, dan tinggi kandungan phytokimia, yaitu senyawa dalam bahan pangan yang memunyai khasiat menyehatkan. Kelebihan lain dari sari kedelai instan adalah ketiadaan laktosa, sehingga sari kedelai ini cocok untuk dikonsumsi penderita intoleransi laktosa, yaitu seseorang yang tidak mempunyai enzim laktase dalam tubuhnya.

Orang tanpa enzim laktase yang tidak dapat mencerna makanan yang berlemak (Anonim, 2008c).

Peluang pasar untuk bisnis minumam ini merupakan bisnis yang cukup menjanjikan karena semua orang menyukai, selain minuman ini relatif terjangkau harganya, modal yang dibutuhkan untuk usaha ini tidaklah besar dan potensi penghasilan yang terbilang besar. Selain itu segmentasi pasar dari produk ini adalah semua kalangan tingkat ekonomi, baik kalangan bawah, menengah, maupun kalangan atas. Selain itu untuk usia produk ini baik untuk semua usia, anak-anak, remaja, maupun dewasa dan lanjut usia.

1.3.2. Pertumbuhan Permintaan & Proyeksi

Sari Kedelai Instan setiap tahun semakin diminati oleh masyarakat luas karena dalam biji kedelai terkandung gizi yang tinggi, terutama kadar protein nabati. Kacang kedelai mengandung kadar asam amino yang paling lengkap, dan produk olahannya mempunyai susunan asam amino yang mirip susu sapi sehingga baik dipakai sebagai pengganti susu sapi. Selain itu harga produk sari kedelai instan relatif terjangkau sehingga semua lapisan masyarakat dapat menikmati produk ini. Disamping itu proses pengolahan produk ini dengan menggunakan teknologi tunnel drying pada proses pengeringannya, sehingga sari kedelai tersebut akan memiliki umur simpan lebih lama atau lebih awet.

Oleh sebab itu pembuatan dan konsumsi sari kedelai instan perlu dikembangkan dan dimasyarakatkan sebagai upaya untuk meningkatkan status gizi masyarakat.

1.3.3. Persaingan

Persaingan diantara pesaing produk sari kedelai instan dengan minuman ringan yang lain cukup ketat. Hal ini dapat dilihat dari grafik

perbandingan pertumbuhan minuman ringan yang terdapat pada gambar 1.1.

Gambar 1.1 Grafik Perbandingan Pertumbuhan Minuman Ringan Dengan melihat grafik pertumbuhan tersebut, maka terbukanya peluang usaha produk minuman instan khususnya sari kacang kedelai instan yang dapat menghasilkan keuntungan yang sangat besar.

1.3.4. Market Share

Berdasarkan gambar 1.1 diketahui bahwa peluang pasar untuk produk minuman siap saji berbahan dasar sari kedelai ini, sangatlah besar karena melihat budaya masyarakat yang konsumtif dan peluang pasar yang menjanjikan. Selain itu daya beli konsumen terhadap produk ini cukup bervariasi dari konsumen golongan atas hingga konsumen menengah bawah. Produk ini dapat dikonsumsi oleh semua golongan karena harganya yang relatif terjangkau serta memiliki nilai kepuasan yang tinggi. Sari kedelai dikenal banyak orang karena nilai lemaknya yang rendah jika dibandingkan dengan susu sapi sehingga orang tidak perlu khawatir setelah meminum sari kedelai berat badannya menjadi naik secara signifikan dibanding susu sapi.

1.3.5. Kebijakan Pemasaran Khususnya Saluran Distribusi

Pendistribusian produk minuman sari kedelai instan ini berbasis pada kebutuhan konsumen untuk mencapai tujuan industri adalah menjadi lebih efektif dari para pesaing dalam memadukan kegiatan pemasaran guna menetapkan dan memuaskan kebutuhan pembeli dalam menikmati sari kedelai instan ini. Selain distribusi ke swalayan atau supermarket, juga menyasar segmen pasar tradisional yang dijual dengan harga cukup terjangkau. Adapun cara promosi untuk produk ini melalui iklan di media cetak, media sosial, dan media elektronik agar masyarakat dapat lebih mengenal produk kami.

Sebagai awal target produksi penulis, akan di jelaskan sesuai perhitungan data produksi kacang kedelai di Indonesia dan peramalannya.

Tabel 1.2. Data Produksi Kacang Kedelai di Indonesia

Gambar 1.2 Grafik Produksi Kacang Kedelai di Indonesia Tahun Hasil Produksi (kg)

2013 (1) 779.992 2014 (2) 954.997 2015 (3) 982.967

Tabel 1.3 Peramalan Data Produksi Kacang Kedelai di Indonesia Tahun Tahun (X) Kacang Kedelai (Y)

2013 1 779.992

2014 2 954.997

2015 3 982.967

2016 4 1.311.935

2017 5 1.413.423

Gambar 1.3 Grafik Peramalan Produksi Kacang Kedelai di Indonesia

a = 905.985 b = 101.488 y = a+bx

Gambar 1.4 Persentase Pengeluaran Kelompok Pangan terhadap Pengeluaran Pangan Tahun 2007 dan 2013

Persentase pengeluaran penduduk Indonesia untuk makanan tahun 2013 terbesar adalah pengeluaran untuk makanan dan minuman jadi (instan) sebesar 28,52%, disusul padi-padian, tembakau dan sirih. Berdasarkan data tersebut, tim penulis melakukan perhitungan untuk produksi minuman instan sari kacang kedelai seperti di bawah ini : Produksi kacang kedelai pada tahun 2017 = 1.413.423 kg

Konsumsi minuman sari kacang kedelai/tahun = = 5% dari pengeluaran untuk makanan dan minuman instan

= 1.413.423 x 5% = 70.671,150 kg/ tahun Minuman sari kacang kedelai dalam sebulan = produksi per tahun : 12

= 70.671.150 : 12 = 5.889.263 kg/bulan Minuman sari kacang kedelai dalam sehari = produksi per bulan : 20

= 5.889.263: 20 294,5 kg/hari

Berdasarkan perhitungan diatas, diramalkan produksi bahan baku kacang kedelai pada tahun 2017 sebesar 1.413.423 kg. Dari hasil tersebut kami akan mengambil peluang 5% dari total konsumsi minuman instan di Indonesia. Maka produksi minuman sari kacang kedelai instan yang dibutuhkan adalah sebanyak 294,5 kg per hari.

Penunjang, (2) Pengetahuan Bahan Pengemas, (3) Pengetahuan Produk, (4) Pengetahuan Proses Pengolahan.

2.1. Pengetahuan Bahan Baku Utama dan Penunjang 2.1.1. Pengetahuan Bahan Baku Utama Kedelai

Taksonomi Kedelai

Tanaman kedelai berasal dari daerah Manshukuo (Cina Utara). Di Indonesia tanaman ini dibudidayakan mulai abad ke-17 sebagai tanaman pangan dan pupuk hijau. Saat ini di Indonesia, kedelai banyak ditanam di dataran rendah yang tidak banyak mengandung air. Daerah pertumbuhan tanaman kedelai pada umumnya adalah 500 m diatas permukaan laut dengan iklim panas dan curah hujan rata-rata 200 mm/bulan. Suhu yang dikehendaki tanaman kedelai adalah antara 21-34 oC, dengan suhu optimum bagi pertumbuhan tanaman kedelai 23-27 oC (Anonymous, 2000).

Tanaman kedelai dapat dipanen setelah berumur sekitar 75-110 hari, tergantung pada varietas dan ketinggian tempat. Tanaman kedelai yang siap dipanen dapat dilihat dari daun yang sebagian sudah menguning, tetapi bukan karena serangan hama atau penyakit, lalu gugur, kemudian buah mulai berubah warna dari hijau menjadi kuning kecoklatan dan retak-retak, atau polong sudah kelihatan tua, batang berwarna kuning agak coklat (Anonymous, 2000).

Menurut Koswara (1992), kedelai adalah tanaman yang berasal dari Manchuria dan sebagian Cina, kemudian menyebar ke daerah tropika dan subtropika serta dilakukan pemuliaan sehingga dihasilkan berbagai jenis kedelai unggul yang dibudidayakan.

Kedudukan tanaman kedelai dalam sistematik tumbuhan (taksonomi) diklasifikasikan sebagai : kingdom Plantae, divisi Spermatophyta, sub-divisi Angiospermae, kelas Dicotyledonae, ordo Polypetales, famili leguminosae (Papilionaceae), sub-famili Papilionoideae, genus Glycine, spesies Glycine max (L) Merril. Sinonom dengan G.soya (L) Sieb dan zucc. Atau soya max atau S.Hispida (Rukmana, 1996).

Klasifikasi dan Struktur Kedelai

Kedelai dikenal dengan beberapa nama lokal, diantaranya adalah kedele, kacang jepung, kacang bulu, gadela, dan demokan. Di Jepang dikenal adanya kedelai rebus (Edamame) atau kedelai manis, dan kedelai hitam (Koramame), sedangkan nama umum di dunia disebut Soybean (Rukmana, 1996).

Gambar 2.1 Struktur Kacang Kedelai

Di antara jenis kacang-kacangan, kedelai merupakan sumber protein yang paling baik. Disamping itu, kedelai juga dapat digunakan sebagai sumber lemak, vitamin, mineral dan serat. Biji kedelai terdiri dari 7,3 % kulit, 90,3 % kotiledon, dan 2,4 % hipokotil (Surahman, 2000).

Menurut Standar Nasional Indonesia (SNI) 01-3922-1995, definisi kedelai adalah hasil tanaman kedelai berupa biji kering yang telah dilepas dari kulit polong dan dibersihkan. Secara fisik setiap biji kedelai berbeda dalam hal warna, ukuran dan bentuk biji juga perbedaan komposisi kimia. Perbedaan sifat fisik dan kimia tersebut dipengaruhi oleh varietas dan kondisi dimana kedelai itu tumbuh (Ketaren, 1986). Akan tetapi, varietas-varietas tersebut memiliki warna kulit biji kuning, hijau, coklat, hitam atau kombinasi warna-warna tersebut. Berdasarkan warna-warna kulit biji, kedelai terdiri dari 5 jenis yaitu :

1. Kedelai kuning adalah kedelai yang kulit bijinya berwarna kuning atau hijau, yang bila dipotong melintang memperlihatkan warna kuning pada irisan keping bijinya dan tidak tercampur lebih dari 10% warna lain. 2. Kedelai hitam adalah kedelai yang kulit bijinya berwarna hitam dan tidak

tercampur lebih dari 10% warna lain. Pada potongan melintang biji akan memperlihatkan warna kuning atau hijau.

3. Kedelai hijau adalah kedelai yang kulit bijinya berwarna hijau bila dipotong melintang memperlihatkan warna hijau pada irisan keping bijinya dan tidak tercampur lebih dari 10% warna lain.

4. Kedelai coklat adalah kedelai yang kulit bijinya berwarna coklat dan tidak tercampur lebih dari 10% warna lain. Irisan keping bijinya akan memperlihatkan warna kuning atau hijau.

5. Kedelai campuran adalah kedelai yang terdiri dari campuran warna lain lebih dari 10%. (Shih, dkk., 2002; Smith dan Circle, 1972 dalam Maria, 2004)

Menurut Snyder dan Kwon (1987), tipe kedelai didasarkan atas ukurannya dibedakan menjadi tiga yaitu kecil, sedang, dan besar. Kedelai dengan tipe kecil memiliki ukuran 7-10 g/100 biji, kedelai berukuran sedang terdiri atas 11-16 g/100 biji, dan kedelai berukuran besar terdiri atas 16 g/100 biji.

Kandungan Gizi Kedelai

Kandungan protein kedelai berkisar antara 29,6-40,1 %. Keadaan ini sangat berperan dalam pembentukan dan peningkatan dan stabilitas emulsi susu kedelai. Kandungan gizi kedelai dapat dilihat pada tabel 2.1.

Tabel 2.1 Kandungan Gizi Kedelai Tiap 100 gram Bahan Kedelai

Kandungan Gizi Banyaknya dalam

Kalori (Kal) Protein (g) Lemak (g) Karbohidrat (g) Kalsium (mg) Fosfor (mg) Zat Besi (mg) Vitamin A (S.I) Vitamin B1 (mg) Vitamin C Air (g)

Bagian yang dapat dimakan 286,00 30,20 15,60 30,10 196,00 506,00 6,90 95,00 0,93 -20,00 100,0 % 331,0 34,90 18,10 34,80 227,00 585,00 8,00 110,00 1,07 -10,00 100,0 % Sumber : Direktorat Gizi DEPKES RI, (1981)

Bagian terbesar dari protein kedelai adalah globulin dan bagian terbesar dari lemak kedelai adalah asam lemak tidak jenuh sedangkan sisanya berupa asam lemak jenuh. Persentase asam lemak tak jenuh yang tinggi dalam kedelai berpengaruh terhadap bau langu karena aktivitas enzim lipoksigenase (Pomeranz, 1976).

Selain protein, kedelai juga mengandung lemak. Dimana lemak kedelai mengandung 86 % asam lemak tidak jenuh terutama asam linoleat dan asam oleat, sedangkan 14 % asam lemak jenuh terdiri dari asam palmitat (Syarief dan Irawati, 1988). Kandungan utama lemak kedelai adalah trigliserida dan fosfolipida, dan sisanya merupakan pigmen yang larut dalam lemak, tokoferol, sterol dan turunan trigliserida.

Kandungan kedelai cukup lengkap. Kedelai mengandung vitamin seperti tiamin, riboflavin, niasin, piridoksin, asam pantotenat, biotin, asam askorbat, dan inositol, disamping itu kedelai juga mengandung provitamin A (karoten). Secara umum kedelai merupakan sumber vitamin B1, karena kandungan vitamin B1, B2, niasin, piridoksin, dan golongan vitamin B lainnya banyak terdapat didalamnya.

Vitamin lain yang terkandung dalam jumlah cukup banyak ialah vitamin E dan K. Sedangkan vitamin A dan D terkandung dalam jumlah yang sangat sedikit. Dalam kedelai muda terdapat vitamin C dengan kadar yang sangat rendah. Kedelai juga banyak mengandung kalsium dan fosfor, sedangkan zat besi terdapat dalam jumlah yang sangat sedikit (kurang dari 9 %) yaitu boron, magnesium, berilium,dan seng (Koswara, 1992).

Selain mengandung senyawa yang berguna, ternyata pada kedelai terdapat juga senyawa anti gizi dan senyawa penyebab off flavor (penyimpangan cita rasa dan aroma pada produk olahan kedelai). Diantara senyawa anti gizi yang sangat mempengaruhi mutu produk olahan kedelai ialah antitripsin, hemaglutanin, asam fitat, oligosakarida penyebab flatulensi (timbulnya gas dalam perut sehingga perut menjadi kembung). Sedangkan senyawa penyebab off flavor pada kedelai adalah glukosida, saponin, estrogen, dan senyawa penyebab alergi. Dalam pengolahan, senyawa-senyawa tersebut harus dihilangkan atau diinaktifkan, sehingga akan dihasilkan produk olahan kedelai dengan mutu terbaik dan aman untuk dikonsumsi manusia (Koswara, 1992).

2.1.2. Pengetahuan Bahan Baku Penunjang

2.1.2.1. Air

Air merupakan komponen penting dalam bahan makanan karena air dapat mempengaruhi penampakan, tekstur, serta cita rasa makanan. Air berperan sebagai pembawa zat-zat makanan dan sisa-sisa metabolisme, sebagai media reaksi yang menstabilkan pembentukan biopolimer, dan sebagainya. Kandungan air dalam bahan makanan ikut menentukan aceptability, kesegaran, dan daya tahan bahan tersebut. Selain merupakan bagian dari suatu bahan makanan, air merupakan pencuci yang baik bagi bahan makanan tersebut atau alat-alat yang akan digunakan dalam pengolahannya. Sebagian besar dari perubahan-perubahan bahan makanan terjadi dalam media air yang ditambahkan atau yang berasal dari bahan itu sendiri (Winarno, F.G., 1997).

Air berfungsi sebagai bahan yang dapat mendispersikan berbagai senyawa yang ada dalam bahan makanan. Untuk beberapa bahan, air berfungsi sebagai pelarut. Air dapat melarutkan berbagai bahan seperti garam, vitamin, terutama yang larut dalam air, mineral, dan senyawa-senyawa cita rasa seperti yang terkandung dalam teh dan kopi (Winarno, F.G., 1997).

Fungsi air dalam bahan pangan antara lain :

o Sebagai penghantar panas dalam bahan makanan o Menentukan Tingkat Resiko Keamanan Pangan o Untuk Reaksi Kimia

o Mempengaruhi aktivitas enzim dalam bahan pangan o Pelarut Universal untuk Senyawa Ionik dan Polar

Menurut Peraturan Menteri Kesehatan tentang Syarat-syarat dan Pengawasan Kualitas Air, air bersih adalah air yang digunakan untuk keperluan sehari-hari yang kualitasnya memenuhi syarat kesehatan. Kualitas air harus memenuhi syarat kesehatan yang meliputi persyaratan mikrobiologis, fisika, kimia, dan radioaktif.

No Parameter Satuan Kadar Maksimumyang diperbolehkan

Keterangan

1 2 3 4 5

FISIKA

1 Bau - - Tidak berbau

2 Jumlah zat padat

terlarut (TDS) mg/L 1500

-3 Kekeruhan NTU 25

-4 Rasa - - Tidak berbau

5 Suhu oC Suhu udara ±3oC

-6 Warna TCU 50

-Mikrobiologi Jumlah per 100

ml 50 Bukan air perpipaan Total Kaliform (MPN) Jumlah per 100 ml 10 Air perpipaan Sumber : Permenkes 1990

Air yang terkandung di dalam bahan makanan bisa merupakan bagian seutuhnya dari bahan pangan itu sendiri. Air dalam bahan pangan bisa terdapat di antara sel-sel maupun terdapat di dalam sel.

Gambar 2.2 Jenis Air Dalam Bahan Pangan

Air bebas terdapat di dalam jaringan, sedangkan air terikat biasanya di dalam sel. Kandungan air bahan pangan akan dikelompokkan ke dalam dua kelompok besar, yaitu :

1. Air Yang Terikat Secara Fisik

a. Air Kapiler : Air yang terikat dalam rongga-rongga jaringan kapiler yang harus dari bahan pangan, mempunyai tekanan uap yang sedikit

lebih rendah dibandingkan dengan tekanan uap bebas. Pengeringan dilakukan di atas suhu 100ºC berjalan lambat.

b. Air Terlarut : Air terlarut terdapat dalam bahan padat, dan seakan-akan larut dalam bahan tersebut. Larutan gula atau larutan garam dapur yang encer mempunyai tekanan uap yang sedikit lebih rendah bila dibandingkan dengan air murni, demikian juga titik bekunya menjadi lebih rendah.

c. Air Adsorpsi : Air yang terikat pada permukaan. Air ini merupakan kesetimbangan dari uap air yang ada di udara sekeliling. Semakin halus butir-butir padatan, akan semakin banyak air yang teradsorpsi, sebab luas permukaan per satuan berat bertambah. Tekanan uap dari air adsorpsi pada kondisi lapisan tunggal jauh lebih rendah dibandingkan dengan air bebas karena ikatan “ikatan” air pada bahan pangan mempunyai kekuatan yang relatif besar.

2. Air Yang Terikat Secara Kimia

a. Air Kristal : Air kristal merupakan air yang terikat sebagai molekul-molekul dalam bentuk H2O. Pembentukan air kristal sering dijumpai pada eksikator pengeringan.

b. Air Konstitusi : Air yang merupakan bagian dari molekul senyawa padatan tertentu, dan bukan dalam bentuk H2O. Meskipun demikian, apabila senyawa padatan tersebut terurai, maka unsur H dan O akan keluar sebagai molekul H2O.

2.1.2.2. Putih Telur

Telur merupakan salah satu bahan pangan yang bergizi. Muchtadi dan Sugiono (1992) menyatakan bahwa kandungan gizi telur terdiri dari protein (12,8-13,4 %), karbohidrat (0,3-1,0 %), lemak (10,5-11,8 %), vitamin dan mineral. Telur ayam mempunyai tiga bagian utama, yaitu kulit telur (8–11 %), putih telur atau albumen (56– 61 %) dan kuning telur atau yolk (27–32 %). Bagian-bagian telur ayam yang lain adalah selaput

cangkang, membran telur (vitelline), keeping germinal, kalaza, dan ruang udara. Baik atau tidak dari sebuah telur ditentukan oleh kualitas telur, yaitu kualitas internal (keadaan albumen, keadaan yolk dan keadaan air shell) dan kualitas eksternal (ukuran telur, warna telur, keutuhan cangkang dan kebersihan cangkang).

Telur adalah produk pangan yang tidak mudah tahan lama, oleh karena itu telur perlu dilakukan pengawetan. Cara sederhana yang mudah dilakukan dalam pengawetan telur adalah pasteurisasi seperti yang dikatakan Mulyani, Siregar dan Hintono (2012), pasteurisasi telur mempunyai 2 perlakuan, yaitu pasteurisasi basah dan kering. Pasteurisasi basah dilakukan dengan cara memasukkan telur ke dalam waterbath pada suhu 63ºC selama 3 menit. Pasteurisasi kering dilakukan dengan menggunakan inkubator pada suhu 70ºC selama 60 menit.

Menurut Stadellman (1995), putih telur atau albumen mempunyai proporsi yang tinggi dalam komposisi telur mencapai 60% dari total berat telur. Presentasi putih telur pada ayam & umur dari telur. Kuning telur merupakan bagian paling penting bagi isi telur, sebab pada bagian inilah terdapat dan tempat tumbuh embrio hewan, khususnya pada telur yang telah dibuahi. Bagian kuning telur ini terbungkus semacam selaput tipis yang sangat kuat dan elastis yang disebut membrane vetelina, kuning telur memiliki komposisi gizi yang lebih lengkap daripada putih telur dan terdiri dari air lemak, karbohidrat, mineral & vitamin.

Putih telur ayam mempunyai kandungan protein yang tinggi. Protein yang terkandung dalam putih telur meliputi ovomucin, globulin, ovomukoid dan ovalbumin. Putih telur dibagi menjadi 4 yaitu outer thin layer, outer thick layer, inner thin layer dan inner thick layer. Protein putih telur memiliki kemampuan membentuk buih yang berbeda-beda, yaitu pada uji daya buih, stabilitas buih, daya koagulasi dan daya kembang sponge cake. Sifat-sifat tersebut akan berubah selama proses penyimpanan. Pembentukan buih pada putih telur dipengaruhi oleh tingkat pengocokan. Pengocokan terlalu lama akan membentuk sedikit buih dibandingkan dengan pengocokan putih telur dalam waktu sebentar (± 5 menit).

Menurut Hou, Singh, Muriana and Stadelmant (1996) menyatakan bahwa pada putih telur encer dapat menghasilkan volume daya buih meningkat dibandingkan dengan putih telur yang lebih kental. Buih terbentuk oleh adanya udara yang terperangkap selama dilakukan pengocokan. Pengocokan putih telur seperti yang dikatakan Yadaf et al. (2010), dapat mempengaruhi volume buih putih telur yang relatif stabil. Lowe (1995) menyatakan bahwa semakin sedikit udara terperangkap, buih yang terbentuk semakin lunak sedangkan semakin banyak udara terperangkap, buih yang terbentuk semakin kaku dan kehilangan sifat alirnya. Penurunan persentase daya buih putih telur yang dikatakan oleh Yadaf et al. (2010), disebabkan oleh terbukanya ikatan-ikatan pada molekul protein sehingga rantai protein menjadi lebih panjang. Stadelman and Cotterill (1995a ) dalam penelitiannya menyatakan bahwa volume buih yang tinggi diperoleh dari putih telur dengan elastisitas rendah, sebaliknya struktur buih yang stabil dihasilkan dari putih telur yang memiliki elastisitas yang tinggi.

Stadelman and Cotterill (1995a ) menyatakan bahwa makin lamanya umur telur mengakibatkan terjadinya ikatan ovomucinlysozyme yang

menyebabkan putih telur semakin encer. Pengocokan putih telur encer akan menghasilkan volume daya buih yang tinggi. Salah satu fraksi protein putih telur yaitu globulin mempunyai kemampuan memudahkan terbentuknya buih, ovomucinlysozyme, ovalbumin. Fraksi protein putih telur lainnya seperti conalbumin, lysozyme, ovomucin dan ovomucoid mempunyai kemampuan membuih yang sangat rendah, tetapi interaksi lysozyme dan globulin mempunyai peranan penting dalam pembentukan buih (Alleoni and Antunes, 2004).

2.1.2.2 Dekstrin

Dekstrin merupakan material hasil degradasi pati yang mempunyai viskositas rendah. Dekstrin mempunyai sifat yang sangat bervariasi misalnya dalam hal pembentukan lapisan tipis (film) atau berikatan dengan senyawa lain. Dekstrin adalah salah satu produk hidrolisa pati, berbentuk serbuk amorf, berwarna putih sampai kuning. Kadar air maksimum harus 11%, kadar abu maksimum harus 0,5% dan kelarutannya minimum 97-99%. Dalam pembentukan dekstrin akan terjadi transglukosidasi yaitu perubahan ikatan ά – D(1→ 4) – glukosidik menjadi ikatan ά – D(1→ 6). Akibat perubahan ini menjadikan dekstrin lebih cepat terdispersi dan tidak kental serta akan lebih stabil daripada pati ( Sutterwaite dan Iwiski, 1973).

Dekstrin memiliki kemampuan banyak menyerap air untuk membentuk larutan koloid. Setiap dekstrin merupakan campuran banyak molekul dengan berbagai ukuran jumlah cabang. Ukuran molekul yang terdapat dalam dekstrin relatif lebih kecil dibandingkan dengan pati asal. Hal ini menyebabkan dekstrin lebih mudah larut dalam air dingin (Sutterwaite dan Iwiski, 1973).

Viskositas yang rendah dari dekstrin penting untuk pembuatan dan pengeringan lapis tipis. Dekstrin merupakan hasil modifikasi pati yang dilakukan dengan memecah ikatan glikosida pada rantai rumus molekulnya (Furia, 1972).

Menurut Graham (1977), dekstrin dapat digunakan untuk meningkatkan tekstur bahan pangan. Dekstrin juga mempunyai kemampuan untuk membentuk lapisan film, sehingga dekstrin dapat digunakan sebagai bahan pelindung, pengikat dan menyediakan matriks untuk mempertahankan bahan pangan.

Penambahan dekstrin ke dalam produk dapat mengurangi kerusakan vitamin C. Fennema (1985) mengemukakan bahwa dekstrin tersusun atas unit glukosa yang dapat mengikat air, sehingga oksigen yang larut dapat dikurangi, akibatnya proses oksidasi dapat dicegah. Dekstrin memiliki sifat yang dapat larut dalam air, lebih stabil terhadap suhu panas sehingga dapat melindungi senyawa volatil dan senyawa yang peka terhadap panas atau oksidasi.

Menurut Suidjana (1985), konversi pati menjadi dekstrin melibatkan pemecahan dan penyusunan kembali serta kombinasi ikatan-ikatan molekul pati. Gugus fungsional pati ini mungkin berubah dan proses konversi ini melibatkan enzim, alkali, asam, oksidator atau panas.

Struktur molekul dekstrin memberikan keuntungan tambahan pada pemakaian dekstrin, yaitu memungkinkan terperangkapnya molekul-molekul flavor didalam struktur spiral helix (Shallenberger dan Birch, 1975).

2.1.2.3 Sukrosa

Sukrosa (C12H22O11) merupakan salah satu karbohidrat yang tergolong ke dalam disakarida selain maltosa dan laktosa. Dalam istilah umum orang menyebut sukrosa adalah gula pasir atau gula putih yang biasa digunakan sebagai pemanis.

Sukrosa (saccharose) adalah senyawa disakarida dengan rumus molekul C12H22O11. Sukrosa terbentuk melalui proses fotosintesis yang ada pada tumbuh-tumbuhan. Pada proses tersebut terjadi interaksi antara karbon dioksida dengan air didalam sel yang mengandung klorofil. Bentuk sederhana dari persamaan tersebut adalah :

CO2 + 6 H2O —–> C6H12O6 + 6 O2

Menurut Winarno FG. (1984), sukrosa mempunyai peranan yang penting dalam pengolahan industri makanan dan minuman, terutama sekali untuk berbagai teknik pengawetan pada bahan pangan disamping fungsi utamanya sebagai pemberi rasa manis.

Gula pasir yang diperdagangkan di Indonesia harus memenuhi standar yang telah ditetapkan. Syarat mutu gula pasir dapat dilihat pada tabel 2.3.

Tabel 2.3 Syarat Mutu Gula Pasir Menurut SNI 01-3140-1992

No Kriteria Uji Satuan Persyaratan

1. Keadaan: 1.1. Bau 1.2. Rasa -Normal Normal 2. Warna (nilai remisi yang direduksi) % b/b Min 53

3. Besar jenis butir mm 0,8-1,20

4. Air % b/b Maks 0,1

6. Gula pereduksi % b/b Maks. 0,1

7. Abu % b/b Maks. 0,1

8. Bahan asing tidak larut Derajat Maks. 5 9. Bahan tambahan makanan:

Belerang dioksida (SO2) mg/kg Maks. 20 10. Cemaran logam: 10.1. Timbal (Pb) 10.2. Tembaga (Cu) 10.3. Raksa (Hg) 10.4. Seng (Zn) 10.5. Timah (Sn) mg/kg mg/kg mg/kg mg/kg mg/kg Maks. 2,0 Maks. 2,0 Maks. 0,03 Maks. 40,0 Maks. 40,0

11. Arsen (As) mg/kg Maks. 1,00

Sumber : Standar Nasional Indonesia (1990)

Sukrosa banyak terdapat pada tebu dan bit. Untuk industri makanan biasanya digunakan sukrosa dalam bentuk kristal halus atau kasar dan dalam jumlah cairan sukrosa (sirup). Sukrosa ini tersusun atas dua molekul monosakarida yaitu glukosa dan fruktosa (Winarno, 1993).

Menurut Buckle KA, et al (1987), sukrosa mampu memberikan stabilitas terhadap mikroorganisme pada produk makanan (jika diberikan dalam konsentrasi diatas 70 % padatan terlarut). Apabila gula ditambahkan paling sedikit 40 % padatan terlarut maka sebagian dari air yang ada menjadi tidak tersedia untuk pertumbuhan mikroorganisme dan aktifitas air (Aw) dari bahan pangan akan berkurang.

Dalam teknik kokristalisasi di gunakan sukrosa sebagai dinding kapsul, dimana hubungan proses pengkristalan gula dengan pelarutan, ada tiga jenis larutan :

Jumlah zat melarut persatuan waktu lebih besar dengan jumlah zat yang mengendap persatuan waktu pada suhu tertentu.

2. Larutan Jenuh

Jumlah zat terlarut persatuan waktu sama dengan jumlah zat yang mengendap persatuan waktu pada suhu tertentu.

3. Larutan lewat jenuh

Jumlah zat melarut persatuan waktu lebih kecil dari jumlah zat yang mengendap persatuan waktu pada suhu tertentu.

Pengkristalan gula menurut konsep Miers-Ostwald ada 3 cara:

1. Memekatkan larutan (konsentrasi dinaikkan) dengan cara menguapkan pelarut sampai konsentrasi lewat jenuh.

2. Menurunkan suhu sehingga terjadi penurunan kelarutan zat terlarut.

3. Pengubahan sistem induksi terjadinya kristalisasi, contoh : penambahan alkohol untuk mengurangi kelarutan (Nana S.A., 1995).

Mekanisme pembentukan kristal gula menurut Miers-Ostwald terbagi atas dua daerah, yaitu daerah metastabil dan daerah labil. Pada daerah metastabil, larutan gula tidak bisa mengkristal secara spontan, tetapi dapat dengan cara : (1) dilakukan pengadukan, (2) menggunakan teknik mekanik, (3) dengan menambah kristal gula. Pada daerah labil, tanpa bantuan apapun larutan gula akan mengkristal secara spontan (Nana. S.A., 1995).

Sukrosa sebegitu jauh merupakan disakarida yang paling manis diantara ketiga jenis disakarida yang umum dijumpai. Sukrosa juga lebih manis dari glukosa (Lehninger, 1995). Untuk lebih jelasnya dapat dilihat pada tabel 2.4.

Gula Kemanisan Relatif Sukrosa Glukosa Fruktosa Maltosa Laktosa Sakarin 100 70 170 30 16 40.000 Sumber: Lehninger, 1995

2.1.2.3 Flavour (Bubuk Cokelat)

Aroma pada suatu produk merupakan parameter penilaian penting dalam industri pangan. Flavour/ aroma yang dimiliki suatu produk secara relatif langsung dapat mencerminkan disukai atau tidak disukainya produk yang dihasilkan. Parameter ini pada dasarnya merupakan interaksi lanjut senyawa-senyawa kimia yang dimiliki suatu produk (Soewarno, 1985). Aroma dari suatu produk makanan dan minuman mempunyai peranan penting. Karena apabila makanan atau minuman tersebut mempunyai flavour atau aroma yang khas maka produk tersebut dapat dikatakan baik.

Aroma biasanya timbul dari zat-zat penghasil aroma yang dapat menguap seperti senyawa-senyawa volatil, juga senyawa-senyawa yang sedikit larut dalam air dan sedikit larut dalam lemak (Kartika dkk., 1988). Penambahan flavour yang akan digunakan dalam pembuatan sari kedelai instan yaitu bubuk cokelat (cocoa powder).

Cokelat merupakan produk olahan dari kakao yang diproses dengan pencampuran bahan-bahan penambah cita rasa untuk diperoleh

produk-produk cokelat yang bernilai tinggi. Bentuk-bentuk produk-produk cokelat antara lain bubuk cokelat (cocoa powder), permen coklat (cacao candy), cokelat pengoles roti (chocolate spread), dll (Roesmanto, 1991).

Bubuk cokelat (cocoa powder) yang digunakan harus mempunyai beberapa syarat, diantaranya : kadar airnya relatif rendah, warna dan keadaannya baik, bau khas cokelat, dan bebas logam berbahaya. Syarat mutu cokelat bubuk dapat dilihat pada tabel 2.5.

Tabel 2.5 Syarat Mutu Bubuk Cokelat

Karakteristik Persyaratan

Warna, rasa, dan bau Kadar lemak

Kadar abu Kadar air

Logam berbahaya Benda asing

Bakteri Escherichia Coli

Khas cokelat Minimum 8% Maksimum 15% Maksimum 15% Negatif Maksimum 20% Negatif Sumber : Departemen Perindustrian, SII 0928-84 (1984)

Bahan baku bubuk cokelat berasal dari biji kakao yang diperoleh dari tongkol buah kakao, dimana biji kakao mangalami fermentasi, pembersihan, dan pengeringan terlebih dahulu.

Bubuk cokelat dibuat ketika cokelat cair (chocolate liquor) diproses untuk memisahkan tiga bagian dari lemak cokelat. Cokelat cair ini

diproses untuk menghasilkan bubuk cokelat yang tidak manis (pahit). Terdapat dua jenis dari bubuk cokelat pahit, yaitu: netral dan proses Dutch (Stephanie Jaworski, 2007).

Proses Dutch atau bubuk cokelat pahit alkalisasi, diolah dengan menggunakan alkali yang berfungsi untuk menetralkan asam., dikarenakan bubuk cokelat ini bersifat netral dan tidak bereaksi dengan soda kue. Alkali ini harus digunakan dalam proses penerimaan untuk soda kue. Terkecuali apabila pada bubuk cokelat tersebut sudah mengandung bahan tambahan yang mengandung asam serta berfungsi untuk menghasilkan warna cokelat, perubahan rasa dan mudah larut dalam air. Munculnya warna cokelat pada biji menandakan bahwa fermentasi berlangsung baik. Baru setelah itu dilakukanlah pengeringan untuk membentuk prekusor (cikal bakal) aroma, yakni flavanoid (katekin, epikatekin, dan gallokatekin), asam-asam amino dan gula, yang bertanggung jawab penuh untuk pembentukan aroma khas cokelat. Biji kakao yang sudah mengalami pemeraman dan pengeringan, selanjutnya dibersihkan dari kulit, sehingga siap digiling untuk memperoleh bubuk cokelat (chocolate liquor). Bubuk cokelat mudah mengalami oksidasi, sehingga harus segera dipisahkan dari lemak dengan cara pengepresan, tapi tahan disimpan dalam waktu yang relatif lama. (Stephanie Jaworski, 2007).

2.2. Pengetahuan Bahan Pengemas

Pengemasan merupakan sistem yang terkoordinasi untuk menyiapkan barang menjadi siap untuk ditransportasikan, didistribusikan, disimpan, dijual, dan dipakai. Adanya wadah atau pembungkus dapat membantu mencegah atau mengurangi kerusakan, melindungi produk yang ada di dalamnya, melindungi dari bahaya pencemaran serta gangguan fisik (gesekan, benturan, getaran). Di samping itu pengemasan berfungsi untuk menempatkan suatu hasil

pengolahan atau produk industri agar mempunyai bentuk-bentuk yang memudahkan dalampenyimpanan, pengangkutan dan distribusi. Dari segi promosi wadah atau pembungkus berfungsi sebagai perangsang atau daya tarik pembeli. Karena itu bentuk, warna dan dekorasi dari kemasan perlu diperhatikan dalam perencanaannya.

Dalam menentukan fungsi perlindungan dari pengemasan, maka perlu dipertimbangkan aspek-aspek mutu produk yang akan dilindungi. Mutu produk ketika mencapai konsumen tergantung pada kondisi bahan mentah, metoda pengolahan dan kondisi penyimpanan. Dengan demikian fungsi kemasan harus memenuhi persyaratan sebagai berikut:

Kemampuan/daya membungkus yang baik untuk memudahkan dalam penanganan, pengangkutan, distribusi, penyimpanan dan penyusunan/ penumpukan.

Kemampuan melindungi isinya dari berbagai risiko dari luar, misalnya perlindungan dari udara panas/dingin, sinar/cahaya matahari, bau asing, benturan/tekanan mekanis, kontaminasi mikroorganisme.

Kemampuan sebagai daya tarik terhadap konsumen. Dalam hal ini identifikasi, informasi dan penampilan seperti bentuk, warna dan keindahan bahan kemasan harus mendapatkan perhatian.

Persyaratan ekonomi, artinya kemampuan dalam memenuhi keinginan pasar, sasaran masyarakat dan tempat tujuan pemesan.

Mempunyai ukuran, bentuk dan bobot yang sesuai dengan norma atau standar yang ada, mudah dibuang, dan mudah dibentuk atau dicetak.Pengemasan memiliki berbagai macam fungsi salah satunya adalah mewadahi dan melindungi produk dari kerusakan-kerusakan, sehingga lebih mudah disimpan, diangkut dan dipasarkan.

Di samping itu, kemasan juga mempunyai peranan penting dalam industri pangan, yaitu :

1. Pengenal jati diri / identitas produk 2. Penghias produk

3. Piranti monitor 4. Media promosi

5. Media penyuluhan atau petunjuk cara penggunaan dan manfaat produk yang ada di dalamnya.

6. Bagi pemerintah kemasan dapat digunakan sebagai usaha perlindungan konsumen.

7. Bagi konsumen kemasan dapat digunakan sebagai sumber informasi tentang isi/produk, dan ini diperlukan dalam mengambil keputusan untuk membeli produk tersebut atau tidak.

Dengan adanya persyaratan yang harus dipenuhi kemasan tersebut maka kesalahan dalam hal memilih bahan baku kemasan, kesalahan memilih desain kemasan dan kesalahan dalam memilih jenis kemasan, dapat diminimalisasi. Untuk memenuhi persyaratan-persyaratan tersebut maka kemasan harus memiliki sifat-sifat :

o Permeabel terhadap udara (oksigen dan gas lainnya).

o Bersifat non-toksik dan inert (tidak bereaksi dan menyebabkan reaksi kimia) sehingga dapat mempertahankan warna, aroma, dan cita rasa produk yang dikemas.

o Kedap air (mampu menahan air atau kelembaban udara sekitarnya).

o Kuat dan tidak mudah bocor. o Relatif tahan terhadap panas.

o Mudah dikerjakan secara massal dan harganya relatif murah. Fungsi Kemasan Menurut Susunan Lapisan Pengemasan Pokok :

1. Pengemasan Primer

Pengemasan langsung kontak dengan barang yang dikemas, misal : kantong plastik (sachet) mie instan, botol kecap, kaleng susu kental manis dan lain-lain.

2. Pengemasan Sekunder

Pengemasan langsung kontak dengan kemasan primer, tetapi tidak langsung kontak dengan produk yang dikemas, missal : kotak karton lipat (KKL) berisi susu bubuk yang dikemas dalam kemasan fleksibel (polybag).

3. Pengemasan Tersier :

Umumnya dari kotak karton gelombang (KKG), digunakan untuk menyatukan produk-produk terkemas dalam kemasan primer dan atau sekunder, transportasi, distribusi dan penyimpanan dalam gudang.

Fungsi Kemasan Menurut Sifat Mutu Performa Tergantung Pada Permintaan Industri Pemakai :

1) Perlindungan produk

2) Persentasi pemasaran (promosi)

3) Informasi identitas dan pemakain produk (informasi bagi konsumen).

4) Penyimpanan/penggudangan (untuk memperpanjang umur simpan) Pengangkutan dan distribusi.

Pengemasan adalah salah satu cara untuk melindungi atau mengawetkan sari kedelai instan sebelum dikirim ke tempat tujuannya. Produk sari kedelai instan mempunyai sifat yang higroskopis dan mempunyai berat jenis ringan. Oleh karena itu sari kedelai instan harus dikemas dan disimpan secara tepat sebelum akhirnya dikonsumsi. Fungsi pengemasan sari kedelai instan yaitu untuk mengawetkan dan mempertahankan mutu produk, memberi kemudahan penyimpanan dan memperlancar proses distribusi serta yang lebih penting lagi dapat menekan kontaminasi yang dapat membahayakan kosumen. Pembungkusan sari kedelai bubuk perlu menggunakan dua pembungkus, yaitu wadah utama dan wadah sekunder untuk melindungi wadah pertama. Wadah utama harus bersifat tahan terhadap perubahan warna, flavour, rasa dan perubahan-perubahan produk lainnya. Disamping itu wadah utama harus bisa melindungi makanan dari kontaminasi, melindungi kandungan

air dan lemak, mencegah masuknya gas, melindungi dari sinar matahari, serta tahan terhadap tekanan dan benturan.

Bahan pengemas utama dari pembuatan sari kedelai instan ini adalah almunium foil. Foil adalah bahan tipis dari logam yang digulung dengan ketebalan kurang dari 0,15 mm dan memiliki lebar 1,52 meter hingga 4,06 meter dan dibentuk persegi panjang dengan ukuran panjang 11 cm dan lebar 7 cm pada kemasan sari kedelai instan ini dengan berat produk dalam kemasan 25 g.

Ketahanan aluminum foil terhadap panas dapat mencapai suhu 550 derajat Celsius, sehingga alat-alat kedokteran dapat disterilkan dengan dibungkus bahan ini (Astawan, 2008).

Alumunium foil lebih ringan daripada baja, mudah dibentuk, tidak berasa, tidak berbau, tidak beracun, dapat menahan masuknya gas, mempunyai konduktivitas panas yang baik dan dapat didaur ulang.

Sifat-sifat dari Alumunium Foil adalah hermetis, fleksibel, tidak tembus cahaya sehingga dapat digunakan untuk mengemas bahan-bahan yang berlemak dan bahan-bahan yang peka terhadap cahaya seperti margarin dan yoghurt. Alumunium Foil banyak digunakan sebagai bahan pelapis atau laminan. Kombinasi Alumunium Foil dengan bahan kemasan lain dapat menghasilkan jenis kemasan baru yang disebut dengan retort pouch. Syarat-syarat retort pouch adalah harus mempunyai daya simpan yang tinggi, teknik penutupan mudah, tidak mudah sobek bila tertusuk dan tahan terhadap suhu sterilisasi yang tinggi (Julianti, 2007).

Sedangkan bahan pengemas sekunder nya adalah papper cup oz 6.5 dengan kapasitas 195 ml, berukuran diameter atas 7 cm dan diameter bawah berukuran 5 cm dengan panjang 8 cm, dengan panjang cup 8 cm,bahan dasar dari kemasan ini adalah kertas perkamen yang dilapisi dengan plastik Polietilen (PE).

2.3. Pengetahuan Produk

Kebutuhan nasional terhadap kedelai akan terus meningkat. Hal ini berkaitan dengan peningkatan laju pertumbuhan penduduk tiap tahun sehingga bertambah lagi kebutuhan konsumsi kedelai orang Indonesia. Kedelai merupakan bahan makanan sumber protein nabati yang banyak diakses masyarakat dalam bentuk utuh maupun hasil olahannya. Produk hasil olahan dari kedelai antara lain sari kedelai, tahu, tempe, tauco, kecap, TVP (Texturized Vegetable Protein : protein nabati yang mirip dengan sifat fisik daging, biasanya dijadikan makanan olahan daging oleh vegetarian),dan lain sebagainya. Sebanyak 50% dari konsumsi kedelai Indonesia diperoleh dari produk tempe, 40% tahu, dan 10% dalam bentuk produk lain (seperti tauco, kecap, dan lain-lain). Produk olahan kedelai yang beragam membuat orang tidak bosan dan menjadi penggemar setia kedelai. Selain harganya yang lebih terjangkau dibandingkan dengan makanan sumber protein hewani, juga manfaatnya yang baik terhadap kesehatan.

Sejak berabad-abad lalu, banyak makanan berbasis kedelai telah dikembangkan dan digunakan oleh masyarakat Cina sebagai bagian dari diet mereka. Banyak juga yang telah diadaptasi dan diperluas penggunaannya oleh bangsa Barat, diantaranya adalah sari kedelai. Di negara-negara Barat, sari kedelai digunakan untuk mengatasi malnutrisi pada bayi dan orang dewasa yang menderita alergi, diabetes dan penyakit lainnya yang berhubungan dengan pola makan. Sari kedelai dikenal sebagai minuman kesehatan berasal dari pengolahan biji kedelai yang merupakan salah satu sumber nabati yang potensial. Sari kedelai adalah cairan hasil ekstraksi protein biji kedelai dengan menggunakan air panas (Anonim, 2004).

Sari kedelai merupakan ekstrak fraksi terlarut dari kedelai, dimana ekstrak tersebut diperoleh dengan cara penggilingan biji kedelai dengan air, selanjutnya dilakukan proses penyaringan dan pemasakan kemudian diperoleh sari kedelai. Sari kedelai mengandung provitamin A atau karoten yang tinggi

(234 µg/100g) serta kandungan vitamin B kompleks yang juga tinggi. Mutu protein dalam sari kedelai hampir sama dengan mutu protein susu sapi (Winarno, 1993).

Menurut Hermana (1985), protein sari kedelai mempunyai susunan asam amino yang mendekati susunan asam amino susu sapi bagi orang-orang yang tidak toleran terhadap susu sapi. Kandungan protein sari kedelai hampir sama dengan susu sapi yaitu 3,5-4,0 %. Sari kedelai mengandung vitamin dan mineral dalam jumlah yang cukup.

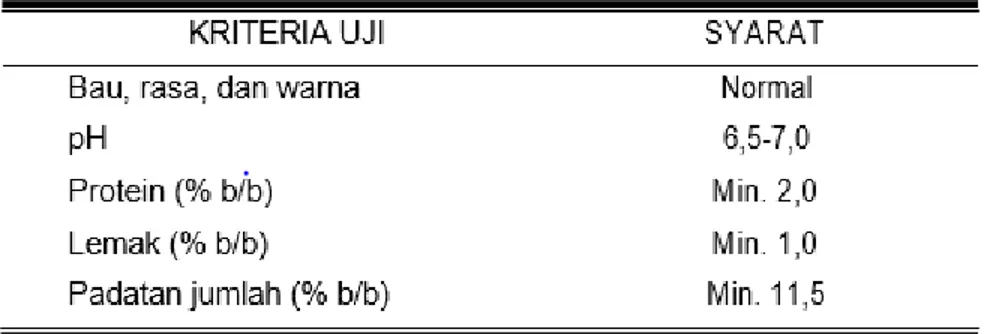

Menurut Standar Nasional Indonesia (SNI) 01-3830-2006, definisi sari kedelai adalah produk yang berasal dari ekstrak biji kacang kedelai dengan air atau larutan tepung kedelai dalam air, dengan atau tanpa penambahan bahan makanan lain serta bahan tambahan makanan lain yang diizinkan. Syarat mutu sari kedelai dapat dilihat pada Tabel 2.6.

Tabel 2.6 Syarat Mutu Sari Kedelai

Berdasarkan pada tabel tersebut untuk kriteria uji sari kedelai harus memiliki bau, rasa dan warna yang normal. Hal ini dikarenakan adanya aktivitas enzim yang dapat menyebabkan citarasa langu yang kurang begitu disukai konsumen.

Mutu protein dalam sari kedelai hampir sama dengan mutu protein susu sapi. Misalnya, Protein Efisiensi Rasio (PER) sari kedelai adalah 2,3, sedangkan PER susu sapi 2,5. PER 2,3 artinya, setiap gram protein yang dimakan akan menghasilkan pertambahan berat badan pada hewan percobaan (tikus putih) sebanyak 2,3 g pada kondisi percobaan baku. Sari kedelai tidak mengandung vitamin B12 dan kandungan mineralnya terutama kalsium lebih

sedikit ketimbang susu sapi. Karena itu dianjurkan penambahan atau fortifikasi mineral dan vitamin pada sari kedelai yang diproduksi oleh industri besar (Sutrisno, 2006).

Sari kedelai merupakan ekstrak fraksi terlarut dari kedelai, dimana ekstrak tersebut diperoleh dengan cara penggilingan biji kedelai dengan air, selanjutnya dilakukan proses penyaringan dan pemasakan kemudian diperoleh sari kedelai. Sari kedelai mengandung provitamin A atau karoten yang tinggi (234 µg/100g) serta kandungan vitamin B kompleks yang juga tinggi. Mutu protein dalam sari kedelai hampir sama dengan mutu protein susu sapi (Winarno, 1993).

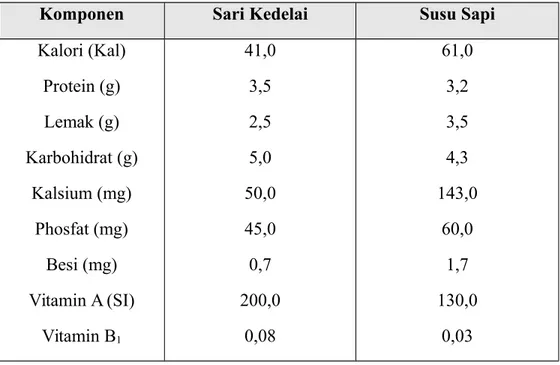

Menurut Hermana (1985), protein sari kedelai mempunyai susunan asam amino yang mendekati susunan asam amino susu sapi bagi orang-orang yang tidak toleran terhadap susu sapi. Kandungan protein sari kedelai hampir sama dengan susu sapi yaitu 3,5-4,0 %. Sari kedelai mengandung vitamin dan mineral dalam jumlah yang cukup. Komposisi kimia sari kedelai dengan susu sapi dapat dilihat pada tabel 2.7.

Tabel 2.7 Komposisi Kimia Sari Kedelai Dengan Susu Sapi

Komponen Sari Kedelai Susu Sapi

Kalori (Kal) Protein (g) Lemak (g) Karbohidrat (g) Kalsium (mg) Phosfat (mg) Besi (mg) Vitamin A (SI) Vitamin B1 41,0 3,5 2,5 5,0 50,0 45,0 0,7 200,0 0,08 61,0 3,2 3,5 4,3 143,0 60,0 1,7 130,0 0,03

Vitamin C (mg) Air (g) 2,0 87,0 1,0 88,3 Sumber : Direktorat Gizi DEPKES RI, (2000)

Pada pembuatan sari kedelai terdapat flavor yang tidak disukai yaitu beany flavor. Koswara (1992) menemukan bahwa penyebab timbulnya flavor tersebut adalah enzim lipoksigenase yang terdapat secara alami pada biji kedelai. Hal ini terjadi karena enzim lipoksigenase menghidrolisis atau menguraikan lemak kedelai menghasilkan senyawa penyebab bau langu (Nelson et al., 1976 dalam Shurttleff dan Aoyagi, 1984).

Sedangkan menurut Koswara (1992), menyatakan bahwa aktivitas enzim lipoksigenase mudah dirusak oleh panas. Untuk menghilangkan bau langu dapat dilakukan dengan cara menggunakan air panas (80-100 0C) pada saat penggilingan kedelai.

Pengawetan bahan makanan dengan menurunkan kadar air telah dilakukan sejak lama. Secara tradisional, pengeringan dilakukan dengan bantuan sinar matahari tetapi sekarang telah dikembangkan menggunakan berbagai macam metode. Selama pengeringan, bahan makanan kehilangan kadar airnya, menyebabkan kadar zat gizi dalam massa yang tertinggal menjadi lebih tinggi.

Sari kedelai instan sangat diinginkan karena memiliki umur simpan yang lebih panjang dan biaya transportasi yang lebih rendah daripada susu kedelai. Proses pengeringan akan menyebabkan kehilangan pada beberapa komponen tertentu (Wijeratne, dkk, 1995 dalam Maria, 2004). Pada produk susu, kadar zat gizi produk segar dan metode pengolahan akan menentukan besarnya vitamin yang tertinggal. Menurut Desrosier (1988), kehilangan thiamin dapat terjadi karena proses pengeringan. Selain itu, asam askorbat yang peka terhadap panas dan oksidasi juga dapat hilang selama pengeringan. Perubahan

warna juga dapat terjadi pada produk yang mengandung karbohidrat karena berbagai reaksi seperti pencoklatan.

Sari kedelai instan dikenal sebagai susu alternatif pengganti susu sapi. Sari kedelai instan tersebut mempunyai kandungan protein yang tinggi, dengan harga relatif lebih murah jika dibanding dengan sumber protein lainnya.

Komposisi minuman sari kedelai instan hampir sama dengan susu sapi maupun air susu ibu (ASI). Minuman sari kedelai instan penting untuk bayi dan anak-anak yang sangat memerlukan protein untuk pertumbuhannya, terutama bayi dan anak-anak yang alergi terhadap susu sapi serta dikenal juga tidak mengandung kolesterol, dan tinggi kandungan phytokimia, yaitu senyawa dalam bahan pangan yang memunyai khasiat menyehatkan. Kelebihan lain dari sari kedelai instan adalah ketiadaan laktosa, sehingga susu ini cocok untuk dikonsumsi penderita intolerance lactose, yaitu seseorang yang tidak mempunyai enzim laktase dalam tubuhnya. Orang tanpa enzim laktase yang tidak dapat mencerna makanan yang berlemak (Anonim, 2008c). 2.4. Pengetahuan Proses Pengolahan

Trimming

Trimming adalah suatu proses/kegiatan pemotongan/penghilangan bagian-bagian yang tidak dikehendaki pada bahan. Trimming dibagi menjadi beberapa bagian, yaitu:

a. Peeling adalah kegiatan 'Trimming' pada bahan di bagian kulit. Benda yang dihilangkan adalah bagian kulitnya (penghilangan kulit).

b. Seeding adalah kegiatan 'Trimming' pada bahan di bagian biji. Benda yang dihilangkan dari bahan adalah pada bagian bijinya (penghilangan biji).

c. Coring adalah kegiatan 'Trimming' pada bahan di bagian inti. Benda yang dihilangkan adalah pada bagian inti dari bahan (penghilangan inti).

d. Dressing adalah kegiatan 'Trimming' pada bahan di bagian lapisan kulit dalam, yang dibuang adalah bagian kulit pada lapisan dalam (penghilangan kulit keseluruhan).

e. Boning adalah kegiatan 'Trimming' pada bahan di bagian tulang. Benda yang dihilangkan adalah bagian tulangnya (penghilangan tulang). Pada umumnya, boning hanya dilakukan pada material hewani.

Perendaman

Perendaman kedelai terutama bertujuan mempermudah destruksi antitripsin. Perlakuan ini berfungsi untuk melunakkan biji kedelai serta mengurangi bau langu dan zat antritipsin yang terdapat pada kedelai.

Pengupasan Kulit

Pengupasan termasuk titik kritis pada pengolahan sari kedelai instan untuk menghasilkan produk yang layak konsumsi yaitu bebas antitripsin dan bau langu. Pada kedelai yang telah dikupas antitripsin dan enzim lipoksidase akan aktif sehingga dapat menurunkan mutu protein kedelai dan menimbulkan bau langu pada sari kedelai bubuk yang dihasilkan. Pengupasan kulit bertujuan untuk mengurangi jumlah serat atau bahan-bahan yang tidak larut dalam air yang dapat menghambat pada saat proses ekstraksi dan dapat memperbaiki warna dari sari kedelai yang dihasilkan. Untuk mencegah aktivitas enzim ini maka kedelai yang telah dikupas secepatnya direbus.

Pencucian

Pencucian bertujuan untuk menghilangkan sisa kotoran yang masih menempel pada kedlai.

Pemanasan (Pengukusan)

Proses pemanasan pada pada produk pangan dapat dibedakan menjadi empat jenis:

a. Proses termal dengan mengunakan uap air (steaming) dimanasuhu tertinggi mengukus bagi produk pangan ialah 212°F / 100°C. b. Proses termal dengan menggunakan udara panas

c. Proses termal dengan mengunakan minyak panas/ pengorengan d. Proses termal dengan menggunakan energi iradiasi.

Proses pengukusan bertujuan untuk menghilangkan bau langu kedelai, selain itu juga berfungsi untuk menghilangkan zat antitripsin yang terdapat pada kedelai. Proses pengukusan ini dilakukan selama 15 menit pada suhu ± 100 oC.

Penggilingan

Penggilingan berfungsi untuk menghancurkan biji kedelai menjadi bentuk lebih halus yaitu bubur kedelai. Proses penggilingan biji kedelai dengan menggunakan air panas untuk melunakan biji kedelai juga menonaktifkan antitripsin dan enzim lipoksidase. Bubur kedelai yang dihasilkan kemudian disaring untuk mendapatkan sari kedelai.

Penyaringan

Proses penyaringan dilakukan setelah proses penggilingan yaitu untuk mendapatkan filtrat berupa sari kedelai.

Pencampuran

BTP adalah bahan-bahan yang ditambahkan ke dalam pangan selama proses produksi, pengolahan, pengemasan atau penyimpanan yang bertujuan untuk menjaga dan meningkatkan nilai tambah produk baik dari nilai gizi, peningkatan mutu dan menghasilkan produk yang lebih menarik. Penambahan BTP atau pencampuran dilakukan untuk menghomogenkan sari kedelai dengan penstabil (putih telur dan dekstrin), gula dan flavour (bubuk coklat).

Penambahan dekstrin dapat digunakan sebagai bahan pelindung, pengikat dan menyediakan matriks untuk mempertahankan bahan pangan, karena dekstrin tersusun atas unit glukosa yang dapat mengikat air, sehingga oksigen yang larut dapat dikurangi, akibatnya proses oksidasi dapat dicegah. Pengeringan

Proses drying atau pengeringan merupakan usaha untuk menghilangkan sebagian kandungan air dalam suatu materi, dengan begitu massanya akan berkurang, dan jika digunakan pada industri makanan, produk yang dihasilkan dari proses drying akan lebih awet / tahan lama karena bakteri yang membutuhkan air untuk hidup menjadi tidak mungkin berkembang pada