KAJIAN KINERJA PEMBORAN PADA PEMBUATAN

LUBANG BUKAAN DI TAMBANG BIJIH EMAS

BAWAH TANAH LEVEL 600 CIURUG,UBPE

PONGKOR, BOGOR, JAWA BARAT

SKRIPSI

Oleh

LAURA PUSPITA SARI NIM. 112070020

JURUSAN TEKNIK PERTAMBANGAN

FAKULTAS TEKNOLOGI MINERAL

UNIVERSITAS PEMBANGUNAN NASIONAL “VETERAN”

YOGYAKARTA

RINGKASAN

Operasi penambangan dalam pekerjaan tambang bawah tanah yang berupa pembongkaran dilakukan dengan menggunakan pemboran dan peledakan. Sehingga dalam proses pembongkaran, kelancaran operasi peledakan sangat tergantung pada kegiatan pemboran yang dilakukan. Apabila kemampuan produksi alat bor tidak optimal, maka target produksi sulit tercapai.

Untuk mengevaluasi kinerja mesin bor perlu diketahui faktor-faktor yang mempengaruhi kegiatan pemboran itu sendiri, yaitu batuan, umur, dan kondisi mesin bor. Sedangkan untuk mengetahui produksi mesin bor perlu diketahui variabel yaitu kecepatan pemboran, volume, dan efisiensi kerja.

Pemboran produksi di UBPE Pongkor, Bogor, Jawa Barat, menggunakan mesin bor Shenyang, dengan jenis tumbuk putar. Dari hasil penelitian lapangan di Level 600 Ciurug mempunyai kekuatan sebesar 72 MPa. Penggunaan mesin bor tersebut telah sesuai, mata bor tipe cross bit yang digunakan juga cocok untuk kondisi batuan yang memiliki kekerasan dan abrasivitas tinggi.

Berdasarkan pengamatan di lapangan, dapat diketahui bahwa kecepatan pemboran sebesar 0,21 m/menit, sedangakan kecepatan pemboran kotor sebesar 0,24m/menit. Adanya selisih diantara kecepatan pemboran dengan kecepatan pemboran kotor dikarenakan adanya waktu untuk mengatasi hambatan. Namun untuk mengetahui produktivitas kecepatan yang dipakai adalah kecepatan pemboran kotor. Kemudian untuk volume setara didapatkan sebesar 0,311 m3/menit.

Peningkatan produksi akan dilakukan dengan menekan waktu hambatan dari 308,75 menit menjadi 234,86 menit. Sehingga waktu efektif yang didapat setelah adanya penekanan waktu hambatan akan bertambah dari 351,25 menit menjadi 425,4 menit dari waktu terjadwal yaitu 660 menit atau 11 jam dan efisiensi meningkat menjadi 64,41%. Produktivitas yang diperoleh setelah penekanan waktu hambatan adalah 27,76 m3/shift/alat bor atau 2,74 m3/jam/alat bor. Upaya peningkatan efisiensi ini membuat target produksi dengan kemajuan per peledakan 1,7 m tercapai setelah dikonversikan dengan densitas batuan yang dibongkar sebesar 2,20 ton/m3 yaitu 61,07 ton/shift/alat bor yang melebihi target produksi sebesar 59,84 ton/shift/alat bor.

Rangkaian batang bor memiliki umurnya masing-masing. Umur mata bor dan batang bor dipengaruhi oleh medan kerja, operator, dan ketersediaan air dan angin yang membantu proses pembilasan juga membantu proses pemboran dalam menggali batuan karena jika tekanan air >3,5 Bar dan tekanan angin >5 Bar maka kerja mesin bor tanpa adanya dukungan air dan angin akan merusak komponen batang bor sehingga komponen batang bor tersebut cepat auss. Hal itu akan mengurangi umur dari komponen batang bor itu sendiri.

BAB I

PENDAHULUAN

1.1 Latar Belakang Masalah

Operasi penambangan bijih emas PT Karya Sakti Purnama, Site Unit Bisnis Pertambangan Emas (UBPE) Antam, Pongkor, meliputi kegiatan pembongkaran, pemuatan, dan pengangkutan dari lokasi penambangan ke lokasi peremukan (crushing

plant) maupun lokasi penimbunan. Kegiatan ini merupakan serangkaian untuk

mengoptimalisasi produksi guna memenuhi kebutuhan konsumen.

Operasi penambangan bijih emas dalam pekerjaan pada tambang bawah tanah pada tambang bijih, pembongkaran bijih emas dilakukan dengan menggunakan pengeboran dan peledakan karena kondisi batuan yang relative keras. Untuk pembongkaran bijih, kelancaran operasi peledakan tergantung pada kegiatan pengeboran yang dilakukan.

Tadinya perusahaan memakai batang bor jenis batang bor berulir (tapered rod) yang satu bagiannya utuh ditambah dengan cross bit, kemudian akan diganti dengn batang bor yang terdiri dari shank adapter, coupling sleeve, extension rod dan cross bit. Oleh karena itu butuh perencanaan yang baik yang mencakup pemilihan alat bor yang tepat, sebab kegiatan pengeboran sangat dipengaruhi oleh kinerja alat bor dan sifat-sifat batuan yang dibor. Maka perlu dilakukan kajian terhadap kemampuan produksi alat bor.

1.2 Maksud dan Tujuan Penelitian

1.2.1 Maksud Penelitian

Maksud dari penelitian ini adalah untuk mempergunakan data yang diperoleh dari hasil pengeboran di akses ramp up utara Level 600 Ciurug UBPE Pongkor dalam usaha untuk mengetahui efisiensi kerja mesin bor.

Tujuan penelitian ini adalah untuk mengetahui kinerja pemboran lubang ledak khususnya kinerja pemboran dengan menggunakan batang bor R22 sandvick.

Penelitian ini juga bertujuan untuk mencari solusi dari permasalahan yang ada dan memberikan masukan yang berguna untuk peningkatan produksi alat bor dan peningkatan efisiensi kerja.

1.3 Identifikasi Masalah

Masalah yang diidentifikasi adalah mengenai produktivitas pemboran dan kinerja mesin bor dalam penyediaan lubang ledak di Level 600 Ramp-Up Utara dengan menggunakan batang bor R22 Sandvick.

1.4 Batasan Masalah

Adapun batasan masalah dalam skripsi ini adalah sebagai berikut :

a) Lokasi penelitian pada akses ramp-up Level 600 Ciurug tambang bijih emas bawah tanah PT. UBPE, Antam, Pongkor, Bogor, Jawa Barat.

b) Penelitian dilakukan hanya sebatas kondisi mesin bor yaitu mengevaluasi kinerja mesin bor dalam penyediaan lubang ledak untuk kemajuan tunnel dengan asumsi data geoteknik dan data waktu pemboran guna meningkatkan efisiensi kerja dan produksi dengan menggunakan batang bor R22 Sandvick dimana rangkaian (drilling string) terdiri dari shank adapter, coupling slevee, extension rod, cross

bit.

1.5 Metodologi Penelitian

Metodologi Penelitian yang dilakukan adalah sebagai berikut : a) Studi Literatur

Studi literatur dilakukan di perpustakaan Jurusan Teknik Pertambangan UPN”Veteran”Yogyakarta dan dari Laporan Penelitian yang sudah dilakukan oleh pihak perusahaan

Survei lapangan dilakukan dengan cara meninjau lapangan untuk melakukan pengamatan langsung terhadap kondisi lapangan yang ada.

c) Pengumpulan Data Data Primer berupa: a. Data lubang bor b. Data waktu kerja

Data sekunder berupa : a. Data-data geoteknik

b. Peta development dan produksi Tambang Bawah Tanah UBPE Antam,Tbk, Pongkor, Bogor, Jawa Barat.

c. Data Spesifikasi Alat d) Pengelompokan Data

Pengelompokan data dilakukan untuk mempermudah dalam pengolahan data selanjutnya.

e) Perhitungan Efisiensi kerja pemboran

Perhitungan efisiensi kerja pemboran dilakukan dengan menggunakan bantuan statistika.

1.6 Manfaat Penelitian

Dengan dilakukannya kajian teknis terhadap efisiensi kerja pemboran pada unit pemboran PT. Karya Sakti Purnama ini, penulis dapat mengetahui permasalahan yang terjadi dan dapat sebagai tambahan pengetahuan dalam pembelajaran.

BAB II

TINJAUAN UMUM

2.1 Lokasi dan Kesampaian Wilayah

UBPE Pongkor secara administratif terletak di Gunung Pongkor, Desa Bantar Karet, Kecamatan Nanggung, Kabupaten Bogor, Provinsi Jawa Barat dengan wilayah Kuasa Pertambangan seluas 6.047 ha. (Gambar 2.1)

Areal pertambangan tersebut meliputi wilayah KP eksploitasi No. KW 98 PP/0138/ Jabar seluas 6047 Hektar dan KP Eksplorasi No.KW 96 PP 0127B/Jabar seluas 3870 hektar. Sedangkan posisi geografis KP Eksploitasi ini terletak pada koordinat 106o 30’ 1” BT sampai dengan 106o 35’ 38” BT dan 6o 36’ 37.2” LS sampai dengan 6o 48’ 11” LS. (Gambar 2.2)

2.2 Keadaan Iklim dan Curah Hujan 8)

Daerah penelitian beriklim tropis yang dipengaruhi angin musim, dengan curah hujan relatif tinggi dan memiliki kelembapan udara yang tinggi. Kisaran temperatur sepanjang tahun terjadi antara 15o C pada musim penghujan hingga 300 C pada musim kemarau. Musim hujan rata-rata berlangsung dari bulan Mei hingga Agustus.

Berdasarkan data klimatologi yang diperoleh dari pusat stasiun pengukuran curah hujan PT.Antam,Tbk UBPE Pongkor, diperoleh bahwa Pongkor memiliki curah hujan antara 2028 mm/th – 5783 mm/th dengan curah hujan rata-rata 3847,8 mm/th untuk periode tahun 1997-2006.

2.3 Geologi Daerah Penelitian 2.3.1 Morfologi 8)

Daerah Pertambangan UBPE Pongkor dan sekitarnya merupakan daerah pegunungan dengan ketinggian berkisar antara 300 mdpl sampai dengan 900 mdpl dengan puncak bukit yang masih tajam sampai agak membulat dengan grade berkisar antara 200% hingga 600%, dengan komposisi 15% daerah datar hingga bergelombang 60% daerah bergelombang hingga berbukit, dan 25% daerah berbukit sampai pegunungan. Beberapa gunung yang terdapat di sekitar daerah tersebut antara lain

Gunung Halimun (1929 mdpl), Gunung Salak (2211 mdpl) dan Gunung Kendeung (1764 mdpl). Kegiatan penambangan dilakukan pada punggungan Gunung Pongkor yang berada pada elevasi 500-700 mdpl. Puncak tertinggi, Pongkor berada pada elevasi 750 mdpl.

Pada daerah ini memilih dua sungai utama yaitu sungai Cikaniki dan sungai Ciguha yang terletak di sebelah Timur dan Utara lokasi penambangan. Sungai Cikaniki memiliki beberapa anak sungai antara lain adalah Sungai Cisarua, Sungai Cikaret, Sungai Cimanganten, Sungai Ciguha, Sungai Ciparay, Sungai Cisaninten, dan Sungai Ciparingi. Sungai Cikaniki mengalir berarah Tenggara-Timur laut dan bermuara ke Sungai Cisadane, yang berada pada sisi Timur Laut. Lembah-lembah sungai Cikaniki umumnya sempit dan curam namun di beberapa tempat ditemukan juga lembah sungai yang agak lebar dan landai.

Lembah-lembah sungai yang ada umumnya sempit, curam dan berbentuk “V”. Pada beberapa tempat juga ditemukan lembah sungai yang agak lebar dan landai serta berkelok-kelok sehingga membentuk endapan pasir yang cukup subur yang dapat dimanfaatkan oleh penduduk setempat sebagai daerah persawahan. Namun umumnya tebing sungai Cikaniki dan anak sungai Ciguha sangat terjal karena merupakan daerah aliran hulu yang deras dengan pengikisan batuan yang aktif dan mengakibatkan tebing ini sangat sulit untuk dilewati.

2.3.2 Stratigrafi 8)

Satuan batuan tertua yang tersingkap di daerah ini adalah Formasi Cimapag yang berumur Miosen, merupakan sedimen gunungapi (vulkano-klastik), terdiri dari tufa breksi dan breksi andesitik. Formasi Cimapag setempat tertindih tidak selaras oleh formasi Genteng atau satuan batuan yang lebih muda lainnya. Formasi Genteng berumur Pleiosen Awal bercirikan sedimen epiklastik tufaan dan tertindih oleh batuan gunungapi, tufa dan lava, serta endapan termuda yaitu endapan sungai.

Gambar 2.2 10)

Peta eksplorasi dan eksploitasi Pongkor

Jalur batuan gunungapi berbatasan dengan penyebaran batuan sedimen di sebelah utara-selatan yang umumnya telah mengalami perlipatan dengan arah umum sumbu lipatan barat-timur. Jalur batuan sedimen disebelah utara disusun oleh batuan sedimen

yang berumur Miosen tengah sampai Miosen atas, yakni Formasi Bojongmanik, Formasi Kepala Nunggal, Formasi Jatiluhur, dan Formasi Genteng. Lebih ke utara lagi adalah jalur cekungan minyak Jawa bagian utara.

Jalur batuan sedimen sebelah selatan disusun oleh batuan yang berumur Miosen sampai Miosen atas yang menyebar di daerah Bayah-Pelabuhan Ratu-Cimandiri, sampai ke selatan lagi ditemukan penyebaran batuan gunungapi-sedimen yang termasuk Formasi Jampang. Sisi sebelah tenggara Fomasi Jampang ditemukan penyebaran batuan Pra-Tersier sampai Eosen (Kompleks Ciletuh).

2.3.3 Struktur Geologi 8 )

Geologi daerah Pongkor dan sekitarnya tersusun dari batuan gunung api piroklastik bersifat andesitic sampai dasitik yang dapat dikelompokkan dalam satuan batuan tufa breksi, aglomerat, andesit, breksi andesitic, dan dasit.

Satuan batuan tufa breksi menyebar di bagian selatan, terutama disepanjang Sungai Cikaniki. Satuan ini diterobos dan terpotong oleh urat kuarsa yang mengandung emas. Satuan batuan tufa breksi terutama disusun oleh tufa, tufa lapili, tufa breksi, anglomerat, dan sisipan lempung. Satuan batuan tufaan lebih banyak ditemukan pada arah barat laut. Tufa breksi disusun oleh komponen-komponen andesit, batu lempung lanauan, batuan tersilifikasi, dan tufa yang berbentuk menyudut hingga agak membundar berukuran 2-3 cm.

Ubahan (alterasi) hidrotermal dari tipe-tipe batuan terjadi melalui proses utama

propilitasi (mineral teralterasi menadi klorit), argiltrasi (mineral-mineral teralterasi

menjadi lempung), dan silifikasi (pengubahan silica). Derajat pelapukan massa batuan sangat bervariasi dan kompleks. Umumnya batuan terlapukan sempurna di permukaan dan derajat pelapukan menurun sesuai dengan kedalaman batuan.

Struktur geologi yang tampak terdiri dari kekar dan sesar. Sesar dengan arah N190oE dan N255oE dengan sudut kemiringan tegak lurus dan telah teisi oleh urat kuarsa. Sesar yang ditemukan dicirikan oleh adanya pereseran antara 2-5 m pada arah vertical pada lapisan batulempung. Pola penyebaran kekar memperlihatkan arah umum

sejajar dengan penyebaran urat dan bidang perlapisan batuan, yang umumnya terisi kuarsa, lempung-mangan oksida, pirit, dan limonit.

2.4 Genesa Batuan 3)

Emas terbentuk dari proses magmatisme atau pengkonsentrasian dipermukaan. Beberapa endapan terbentuk karena proses metasomatisme kontak dan larutan hydrothermal, sedangkan pengkonsentrasian secara mekanis menghasilkan endapan letakan (placer). Genesa emas dikategorikan menjadi dua yaitu:

1. Endapan Primer

Endapan tersebut terjadi didekat batuan induknya ini dikarenakan kecepatan arus atau medium transportasi tidak terlalu cepat, kestabilan wilayah yang cukup lama tidak mengganggu proses akumulasi, reliefnya rendah, berupa daerah landai sehingga mineral berharga tidak terkikis, iklimnya sesuai untuk pelapukan kimia yang dominan, dan terdapatnya batuan yang menjadi sumber unsur.

2. Endapan Placer

Prinsip terbentuknya dikarenakan adanya pemisahan mineral ringan oleh medium transportasi. Proses yang terjadi adalah pelepasan mineral-mineral berat baik logam maupun non logam dari ikatannya didalam batuan induknya.

Pelepasan tersebut terjadi karena proses pelapukan oleh air kemudian mengalami proses transportasi sehingga mineral ringan terbawa, sedangkan yang lebih berat akan terendapkan. Mineral-mineral yang diendapkan akan terkonsentrasi dalam jumlah banyak apabila memenuhi syarat:

- Berat jenis tinggi

- Daya tahan terhadap pelapukan cukup kuat - Kekerasan tinggi

Contoh mineral yang bisa terakumulasi karena proses ini: emas, platina, timah (Kasiterit), Besi (Magnetit), Khromit.

Batuan induk yang bisa menghasilkan endapan ini dapat berupa: - Endapan ‘Lode’ komersial, missal berupa Hydrothermal

- Mineral-mineral pembentuk batuan berupa magnetit, ilmenit, zircon, dll. - Endapan placer purba berupa placer terpendam

Tempat atau lokasi pengendapan mineral placer biasanya terletak pada daerah-daerah tertentu dimana kecepatan arusnya relatif rendah atau karena adanya endapan (‘lode’) yang tertanam atau terpotong arus sungai

Jenis-Jenis Edndapan Placer dapat dikelompokkan sebagai berikut:

a) Eluvial Placer, terdapat tidak jauh dari sumber batuan asalnya, misalnya endapan timah (kasiterit) di Pulau Bangka Belitung.

b) Stream Placer, terjadi bila endapan dibawa terus oleh arus bahkan bisa sampai ke pantai (Beach placer), terutama bila bentuk dan ukuran butirnya memungkinkan terbawa jauh. Contohnya pasir besi dan endapan timah. c) Eolian Placer adalah endapan placer yang ditransport oleh angin, missal

didaerah iklim kering atau gurun pasir. 2.5 Kegiatan Penambangan

Saat ini aktivitas pertambangan di UBPE Pongkor terpusatkan di beberapa tempat yaitu, tambang Ciurug, tambang Gudang Handak, tambang Kubang Cicau, dan tambang Ciguha. Aktivitas-aktivitas yang dilakukan berupa aktivitas development dan produksi.

2.5.1 Metode Penambangan

Pada tambang Ciurug dan Gudang handak diterapkan sistem penambangan dengan metode cut and fill stoping. Pada sistem penambangan ini bijih emas diambil kemudian rongga yang berbentuk diisi dengan material filling yaitu slurry hasil pengolahan material limbah yang telah bersih dari unsur-unsur berbahaya. Ditambang Kubang Cicau diterapkan metode shringkage stoping. Pada tambang Ciguha juga diterapkan sistem penambangan dengan metode shringkage stoping karena mempunyai

vein dengan tebal rata-rata 3 meter.

Metode penambangan cut and fill biasanya diterapkan pada endapan dengan kondisi bijih yang relatif sempit dan vertical. Penerapan metode cut and fill ini juga dikombinasikan dengan metode-metode lain seperti sringkage stoping yang disesuaikan

dengan karakter badan bijih yang dihadapi. Material filling yang digunakan untuk mengisi rongga setelah produksi berasal dari sisa pengolahan bijih yang diangkut menggunakan pipa.

Pada tahap persiapan tambang, tiap urat bijih yang akan ditambang dibuat Drift Foot

Wall (DFW) dengan metode cut and fill atau Drift Vein Bawah (DVB) untuk metode

shringkage stoping semi-mekanis. Melalui drift foot wall yang telah terbentuk kemudian persiapan penambangan dilakukan dengan membagi badan bijih baik vertikal maupun horizontal pada jarak2-jarak tertentu sehingga membentuk blok penambangan atau lombong (stope).

Untuk keperluan pengangkutan mineral bijih dari dalam tambang ke stock pile dibuatlah

Main Haulage Level (MHL) yang juga berfungsi untuk keperluan pengangkutan

karyawan dan peralatan, jalur ventilasi, jalur penyaliran, dan keperluan lain untuk melayani kegiatan produksi dan development.

Pada tahap persiapan penambangan dibuat adit yang memanjang ke selatan memotong ke tiga yang memanjang ke selatan memotong ketiga urat bijih, sedang untuk menyediakan jalan angkut mengikuti arah penyebaran bijih dibuat Drift Foot Wall (DWF) dari tiap urat bijih yang akan ditambang.

Untuk menjaga kestabilan lereng bukaan dan meninggikan lantai kerja pada lombong setelah dilakukan penambangan, dilakukan pengisian kembali (back filling) rongga yang terbentuk dari material pengisi (filling material).

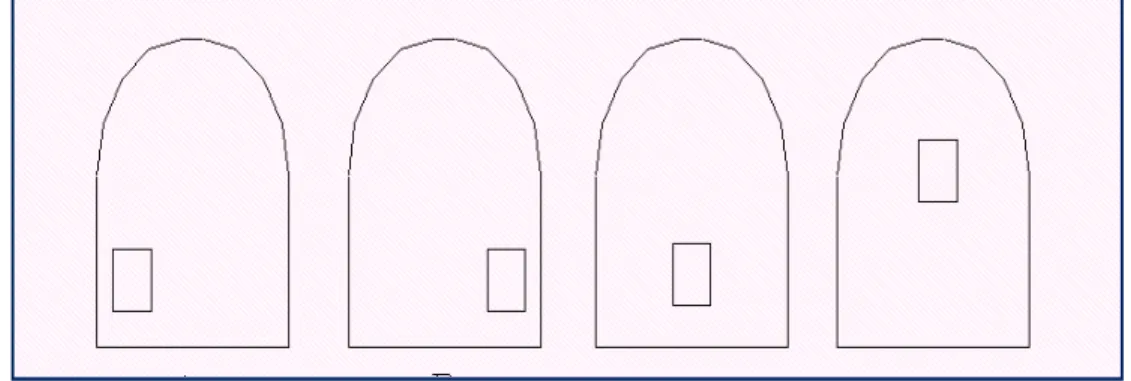

Dimensi lubang bukaan awal yang diterapkan di UBPE Pongkor untuk MHL mempunyai lebar 3,3 m dan tinggi 3,0 m dan DFW mempunyai lebar 2,8 m dan mempunyai tinggi 2,5 m. Bukaan lombong berdimensi lebar antara 1,3 m sampai lebih dari 20 m tergantung pada dimensi bijih.

Rangkaian siklus penambangan pada tiap permukaan kerja dapat diringkas sebagai berikut: Pemboran (Drilling) Peledakan (Blasting) Pembersihan asap (Smoke Clearing)

Gambar 2.1

Diagram alir siklus kegiatan penambangan

Kegiatan penggalian lubang bukaan dilakukan dengan cara pemboran dan peledakan. Pemboran dikerjakan dengan menggunakan alat jackleg dan jumbo drill. Jumlah lubang bor dan banyaknya bahan peledak yang digunakan tergantung pada kekerasan batuan dan jauhnya kemajuan lubang yang diinginkan.

Gambar 2.3

Kegiatan pemboran untuk membuat lubang ledak

Setelah dilakukan pemboran kemudian dilakukan pengisian atau charging bahan peledak. Bahan peledak yang digunakan adalah powergel dan ANFO. Sedangkan di Tambang Kubang Cicau bahan peledak yang digunakan adalah dinamit karena permukaan kerja yang basah. Dimensi lubang bukaan yang dibuat umumnya berbentuk tapal kuda.

Setelah selesai peledakan kemudian dilakukan pembersihan asap dan penjatuhan batu gantung dengan tujuan menjaga keselamatan baik pekerja maupun alat. Apabila kegiatan tersebut sudah dilakukan, selanjutnya mulai dilakukan pemasangan penyanggaan.

Gambar 2.4 8)

Sketsa Penambangan Cut and fill

Jenis-jenis penyanggaan yang digunakan adalah penyanggan kayu seperti three piece set dan cribbing, penyangga baja (steel support) serta penyangga beton berupa beton tembak (shortcrete). Penyangga baja dan penyangga kayu umumnya digunakan pada

cross cut dan drift, sedangkan untuk lokasi lombong biasanya hanya diberikan perkuatan

Pemasangan rockbolt dan wire mesh

rockbolt

Gambar 2.4

Pemasangan rockbolt dan wire mess

Lombong yang tidak mengandung bijih akan ditimbun dengan material pengisi. Untuk kegiatan produksi pada lombong, tepatnya pada kegiatan sebelum peledakan untuk kemajuan pengambilan urat kuarsa, split set digunakan untuk menyangga batuan samping yang lapuk agar tidak runtuh setelah peledakan dilakukan penyanggaan dengan pemasangan rock bolt, wire mesh dan sebagainya tergantung keadaan batuan.

kegiatan pengumpul bijih lepas (broken ore) hasil peledakan kearah corongan (ore pass) di tambang Kubang Cicau menggunakan cara manual dengan scrapper yang ditarik oleh tenaga manusia. Pada daerah Ciurug yang menggunakan sistem mekanis, pemuatan bijih lepas ke lori menggunakan Load Haul Dump (LHD) Toro tipe 301 DL dan EJC 100.

Selanjutnya, lombong yang telah ditambang diisi dengan material pengisi yang berasal dari limbah pabrik (sand tailing) yang telah dipisahkan dari material halusnya (kurang dari 10 mikrometer). Pengisi tersebut dimaksudkan untuk menyangga batuan samping dan menaikkan lantai kerja lombong sehingga bijih pada slice selanjutnya dapat terjangkau.

2.6 Operasi Pemboran dan Peledakan 2.6.1 Pemboran

Pemboran dilakukan dengan menggunakan mesin bor jenis Leg drill dan Jumbo drill. Dua jeis mesin bor ini cara kerjanya sangatlah berbeda, mesin bor jenis Leg drill menggunakan pusher leg sebagai kaki untuk menyangga drill dan nomy pada saat melakukan pekerjaan pemboran sedangkan jumbo drill menggunakan mesin untuk menentukan arah pemborannya yang dioperasikan oleh operator.

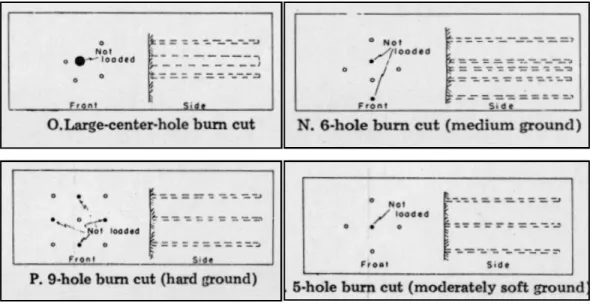

Pola pemboran yang diterapkan adalah Burn-cut merupakan suatu cara peledakan dengan membuat lubang-lubang sejajar satu sama lain, yang salah satu lubang dalam cut ditinggalkan kosong sebagai bidang bebas lubang lain. Lubang yang dibor ada 44 buah dan 1 lubang lagi dibiarkan kosong karena difungsikan sebagai bidang bebas.

Pola pemboran disesuaikan dengan kelas batuannya. Semakin baik kelas batuan tersebut maka bidang bebas akan dibuat lebih banyak agar proses peledakkan berhasil dengan lancar.

Gambar 2.5

Pemboran untuk membuat lubang ledak dengan menggunakan Jumbo Drill

2.6.2 Peledakan

Peledakan di tambang bijih emas UBPE Pongkor, Antam disesuaikan dengan kondisi kerja. Jika kondisi kering maka dipakai Anfo sebagai bahan peledaknya, sedangkan pada kondisi lembab atau basah dipakai nonel. Jumlah nonel yang dimasukkan sesuai dengan kedalaman lubang yang dibor. Panjang nonel 0,2 m sedangkan target kedalaman lubang 2 m maka nonel yang akan dimasukkan kedalam lubang sebanyak 10 biji sekaligus 1 primer yang sudah diberikan delay time atau waktu meledaknya.

Jenis batuan tersebut akan sangat mempengaruhi hasil fragmentasi yang dihasilkan dari peledakan itu sendiri. Namun untuk mengatasi hal ini biasanya jumlah lubang kosong diperbanyak untuk menghasilkan banyak bidang bebas, sehingga fragmentasi yang dihasilkan sesuai dengan keinginan dan tidak menghambat proses

loading nantinya.

Peledakan tersebut dilaksanakan sesuai jam blasting yang sudah ditentukan oleh PT. Antam.

Nonel Primer

Gambar 2.6

BAB III

DASAR TEORI

Dalam kegiatan penambangan, operasi peledakan yang baik akan menunjang pencapaian target produksi. Oleh karena itu agar operasi peledakan berhasil maka perlu adanya tata cara yang harus diketahui dan diterapkan. Salah satunya adalah dalam kegiatan pemboran untuk pembuatan lubang ledak, agar hasilnya sesuai harapan maka diperlukan adanya pengetahuan dasar mendukung kelancaran proses pemboran tersebut. 3.1 Sistem Pemboran Secara Mekanik (Mechanical Drilling)

Mechanical Drilling merupakan operasi pemboran yang peralatan pemborannya

digerakkan secara mekanis sehingga operator pemboran dapat mengendalikan semua parameter pemboran lebih mudah. Peralatan pemboran ini disangga diatas rigs dan menggunakan roda atau ban rantai. Komponen utama pada mechanical drilling adalah,

a. Mesin (sumber energi mekanik)

b. Batang Bor (mentransmisi energi mekanik)

c. Mata Bor (menggunakan energi mekanik untuk menembus batuan) d. Flushing (membersihkan lubang bor dari cuttings)

Mechanical drilling terbagi menjadi tiga macam berdasarkan cara penetrasi

terhadap batuan, yaitu: rotary drilling, percussive drilling, dan rotary-percussive

drilling.

3.1.1 Metode Pemboran Rotary Drilling

Rotary Drilling adalah metode pemboran yang menggunakan aksi putaran untuk

melakukan penetrasi terhadap batuan. Pada metode ini ada dua jenis mata bor, yaitu tricone bit dengan hasil penetrasinya berupa gerusan dan drag bit dengan hasil penetrasinya berupa potongan (cutting).

Gambar 3.1

Sistem Pemboran Rotary 13)

3.1.2 Metode Pemboran Percussive Drilling

Percussive Drill adalah metode pemboran yang menggunakan aksi tumbukan

untuk melakukan penetrasi terhadap batuan. Komponen utama Percussive

drilling adalah piston. Energi tumbukan piston diteruskan ke batang bor dan mata

bor dalam bentuk gelombang kejut yang bergerak sepanjang batang bor untuk meremukkan permukaan batuan.

Gambar 3.2

Sistem Pemboran percussive 13)

Rotary-Percussive Drilling adalah metode pemboran yang menggunakan aksi

tumbukan yang dikombinasikan dengan aksi putaran, sehingga terjadi proses peremukan dan penggerusan batuan. Metode ini terbagi menjadi dua :

a. Top Hammer

Pada metode ini, aksi putaran dan tumbukan dihasilkan diluar lubang bor yang kemudian ditransmisikan melalui batang bor yang menuju mata bor.

b. Down The Hole Hammer

Pada metode ini, aksi tumbukan dihasilkan didalam lubang bor yang dialirkan langsung ke mata bor, sedangkan aksi putarannya dihasilkan diluar mata bor yang kemudian ditransmisikan melalui batang bor menuju mata bor.

Gambar 3.3

Sistem Pemboran Rotary-percussive 13) 3.2 Perlengkapan Metode Pemboran Rotary-Percussive 4)

Batang bor yang digunakan pada pemboran rotary-percussive ada dua macam, yaitu integral drill steel dan extention drill Steel.

3.2.1 Integral Drill Steel

Integral drill steel tidak memerlukan couplings karena mata bor dan batang

bornya menjadi satu. Batang bor ini biasanya digunakan untuk jenjang yang relative rendah atau kedalaman pemboran relative dangkal dan diameter lubang bor antara 22-41 mm.

Gambar 3.4

Komponen Batang Bor Jenis Integral 4)

3.2.2 Extension Drill Steel

Berbeda dengan Integral drill, extension drill memerlukan coupling untuk menghubungkan shank rod dengan extension rods. Selain itu, batang bor jenis

extension dapat dipakai untuk mendapatkan kedalaman pemboran yang

diinginkan.

Gambar 3.5

Perlengkapan pemboran pada alat bor rotary-percussive drilling dengan menggunakan extension drill steel adalah :

1) Threads

Drill Steel threads berfungsi menghubungkan, shank, coupling sleeve, rods

dan bits selama operasi pemboran. Threads terdiri dari 4 macam, yaitu:

a. R – Thread

R – thread digunakan pada lubang berdiameter kecil (22-38 mm), R-thread

memiliki sebuah pitch berukuran 12,77 mm dan mempunyai profil sudut yang besar.

Gambar 3.6 Jenis R, T, C, GD-Thread

b. T – Thread

Dapat digunakan pada semua kondisi pemboran dengan batang bor berukuran 38 – 51 mm. T-thread memiliki ukuran pitch yang lebih besar dan

sudut yang lebih kecil sehingga pelepasan koplingnya lebih mudah daripada

R – thread. Umur pakai thread tipe ini lebih panjang. c. C – Threads

C – thread didesain untuk batang berukuran 51 mm atau lebih. Pitch pada thread ini berukuran besar dan slope angle mirip dengan T- thread.

d. GD or HL – Thread

Thread ini mempunyai karakteristik diantara R- thread dan T – thread.

Thread ini mempunyai asymmetrical ‘sawtooth’ profil dan digunakan pada

batang bor berukuran 25 – 57 mm.

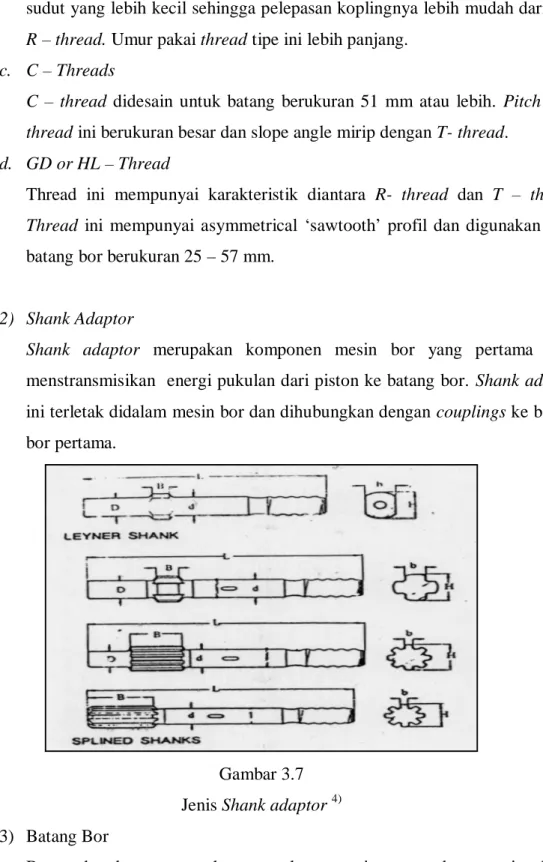

2) Shank Adaptor

Shank adaptor merupakan komponen mesin bor yang pertama yang

menstransmisikan energi pukulan dari piston ke batang bor. Shank adaptor ini terletak didalam mesin bor dan dihubungkan dengan couplings ke batang bor pertama.

Gambar 3.7 Jenis Shank adaptor 4) 3) Batang Bor

Batang bor berguna untuk meneruskan energi putaran dan energi pukulan dari shank adaptor ke mata bor. Pada pemboran dengan top hammer batang

bor merupakan komponen setelah drill chuck dan dapat berbentuk hexagonal maupun round cross – section.

Gambar 3.8 Tipe Batang bor 4)

4) Couplings

Coupling berguna untuk menyambungkan batang bor yang satu dengan

batang bor lainnya. Tujuan penggunaan coupling untuk memperoleh kedalaman yang diinginkan. (Gambar 3.9)

5) Mata bor

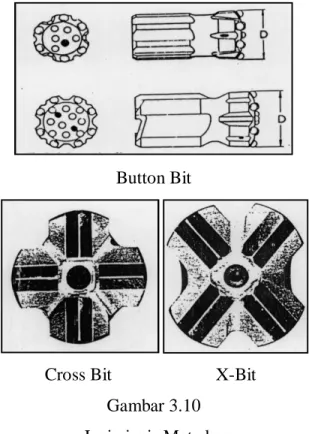

Mata bor berguna untuk meneruskan energi putaran dan tumbukan dari batang bor ke batuan. Alat bor rotary-percussive drill terdiri dari 2 jenis mata bor, yaitu:

a. Button Bit

Button bit berbentuk silinder. Pada bagian permukaan button bit terbesar

tungstan carbide dalam berbagai bentuk dengan diameter antara 50 mm – 251 mm. button bit ini lebih cocok digunakan pada rotary-percusive drilling, mempunyai kecepatan yang lebih tinggi daripada insert bit, lebih resisten terhadap pengerutan dan cold-pressing, dan mampu meneruskan energy dari batang bor secara lebih efektif. (Gambar 3.10)

Sleeve-type Semi-bridge type

Full-bridge type Helical-splines type Gambar 3.9

Jenis Coupling 4)

b. Insert Bit

Insert bit ini terdiri dari dua bentuk yaitu cross bits dan X-bits. Cross bits

terdiri dari empat buah tungsten carbide yang saling membentuk sudut 90o sedangkan X-bits terdiri dari empat buah tungsten carbide yang saling membentuk sudut 75o dan 105o. Insert bits memiliki ukuran diameter mulai dari 35 mm sampai 57 mm untuk cross bits dan 64 mm untuk

3.3 Kegiatan Dasar pada Pemboran Rotary-Percussive 1)

3.3.1 Percussion

Energi pukulan dihasilkan dari shock wave yang menggerakkan piston secara berulang-ulang kemudian ditransmisikan dari hammer ke mata bor melalui batang bor.

Button Bit

Cross Bit X-Bit

Gambar 3.10 Jenis-jenis Mata bor

3.3.2 Rotation

Gerakan putaran yang menghasilkan perputaran mata bor diantara energi pukulan berulang-ulang. Gerakan ini mengakibatkan terjadinya tumbukan mata bor batuan dengan posisi yang berbeda-beda.

Gambar. Metode Pemboran di Permukaan dan Pemakaiannya

3.3.3 Feed, or Thrust Load

Trhust Load adalah energi yang dihasilkan oleh pull down motor untuk

menggerakkan hammer dan kemudian diteruskan ke mata bor sehingga terjadi kontak permanen dengan batuan. Feed adalah komponen dari rotary-percussive

mundur. Feed juga menyediakan thrust load yang diperlukan pada operasi pemboran.

3.3.4 Flushing

Flushing adalah semburan udara, air, atau busa ke dalam lubang bor untuk

mengeluarkan cutting dari dalam lubang bor serta bertujuan untuk membersihkan lubang bor.

3.4 Pola Pemboran Pada Tambang Bawah Tanah

Mengingat ruang sempit pada tambang bawah tanah yang membatasi kemajuan pemboran dan hanya terdapat satu bidang bebas, maka harus dibuat satu pola pemboran yang sesuai dengan kondisi tersebut.Pada operasi peledakan minimal terdapat dua bidang bebas agar proses pelepasan energi berlangsung sempurna, sehingga batuan akan terlepas atau terberai dari induknya lebih ringan.

Gambar 3.11 Macam-macam cut hole 11)

Cut yang biasa digunakan untuk membuat terowongan adalah large hole cut untuk

pemboran horizontal tegak lurus pada permukaan batuan semua lubang dalam cut dibor pararel sama terhadap yang lain dan peledakan dilaksanakan kea rah lubang kosong yang bertindak sebagai bukaan.

Secara umum terdapat empat tipe cut yang kemudian dikembangkan lagi sesuai kondisi batuan, yaitu:

a. Center cut disebut juga pyramid atau diamond cut. Empat atau enam lubang dengan diameter yang sama dibor kea rah satu titik, sehingga berbentuk pyramid. Puncak

pyramid di bagian dalam dilebihkan sekitar 15 cm (6 inchi) dari kedalaman seluruh

lubang bor yang ada. Dengan meledakkan center cut ini secara serentak akan terbentuk bidang bebas baru bagi lubang-lubang ledak disekitarnya. Center cut sangat efektif untuk batuan kuat, tetapi konsumsi bahan peledak banyak dan mempunyai efek getaran tinggi yang disertai oleh lemparan batu-batu kecil.

b. V –Cut disebut juga Wedge-cut, angled cut atau cut berbentuk baji: setiap pasang empat atau enam lubang dengan diameter yang sama dibor kearah satu titik, tetapi lubang bor antar pasangan sejajar, sehingga berbentuk baji.Pola pemboran tipe ini lebih mudah dibandingkan dengan pola pemboran tipe pyramid cut, tetapi kurang efektif untuk meledakkan batuan keras.

c. Drag cut atau pola kipas: bentuknya mirip dengan V-cut, yaitu berbentuk baji. Perbedaannya terletak pada posisi bajinya tidak ditengah-tengah bukaan. Cara membuatnya adalah lubang dibor miring untuk membentuk rongga dilantai atau dinding. Pemboran untuk membuat rongga dari bagian dinding disebut juga denga fun

cut atau cut kipas.

Beberapa pertimbangan pada pola drag cut:

- Sangat cocok untuk batuan berlapis, misalnya shale, slate atau batuan sedimen lainnya.

- Tidak efektif diterapkan pada batuan keras

- Dapat berperan sebagai controlled blasting, yaitu apabila terdapat instalasi yang penting diruang bawah tanah atau pada bukaan dengan penyangga kayu.

d. Burn cut disebut juga dengan cylinder cut. Pola ini sangat cocok untuk batuan yang keras dan regas seperti batu pasir (sandstone) atau batuan beku. Pola ini tidak cocok untuk batuan berlapis, namun demikian, dapat disesuaikan dengan berbagai variasi. Ciri-ciri pola Burn cut antara lain:

- Lubang bor dibuat sejajar, sehingga dapat member lebih dalam disbanding jenis

cut lainnya.

- Lubang tertentu dikosongkan untuk membuat bidang bebas mini, sehingga pelepasan gelombang kompresi menjadi tarik dapat berlangsung efektif. Sedangkan untuk lubang kosong berperan sebagai ruang terbuka tempat batuan terlempar karena muatan bahan peledak.

Pyramid-Cut

V-cut Drag cut

Burn cut

Gambar 3.12 Macam Pola Pemboran 11)

Setelah bukaan atau cut terbentuk, maka stoping kearah cut dimulai. Lubang kontur (contour hole) yang terdiri atas: lubang atap (roof hole), lubang dinding (wall hole), dan

lubang lantai (floor hole) dibuat agak diserongkan keluar dari kontur (look out), sehingga terowongan yang dihasilkan mempunyai bentuk seperti yang direncanakan.

Cut dapat diletakkan di sembarang tempat pada muka terowongan tetapi harus diperhatikan bahwa letak cut mempengaruhi: lemparan, konsumsi bahan peledak, dan jumlah ledak dalam round. Apabila letak cut dekat dengan dinding mungkin dapat mengurangi jumlah lubang tembak dalam round, tetapi ada kelemahan-kelemahan lainnya.

Gambar 3.13 7)

Penamaan Lubang ledak pada peledakan di terowongan

Untuk mendapatkan arah peledakan ke depan, cut diletakkan ditengah-tengah penampang dan agak ke bawah. Posisi ini akan menghasilkan lemparan yang dekat dan konsumsi bahan peledak lebih sedikit karena semua lubang stoping kearah bawah. Posisi

cut yang tinggi akan memberikan kemudahan pemuatan hasil peledakan. Tetapi konsumsi

bahan peledak lebih tinggi karena banyak lubang stoping kearah atas. Umumnya letak cut adalah pada deretan lubang tembak pertama diatas terowongan.

Gambar 3.14 7) Posisi penempatan cut hole

3.5 Faktor-faktor Yang Mempengaruhi Kinerja Pemboran 7)

Kinerja suatu mesin bor dipengaruhi oleh faktor-faktor sifat batuan yang dibor,

rock drillability, geometri pemboran, umur dan kondisi mesin bor, dan ketrampilan

operator.

3.5.1 Sifat Batuan

Sifat batuan yang berpengaruh pada penetrasi dan sebagai konsekuensi pada pemilihan metode pemboran yaitu : kekerasan, kekuatan, elastisitas, plastisitas, abrasivitas, tekstur, struktur, dan karakteristik pembongkaran.

2. Kekerasan

Kekerasan adalah daya tahan permukaan batuan terhadap goresan. Batuan yang keras akan memerlukan energy yang besar untuk menghancurkanya. Pada umumnya batuan yang keras mempunyai kekuatan yang besar pula (Lihat tabel 3.1). Kekerasan batuan diklasifikasikan dengan skala Fredrich Van Mohs (1882).

3. Kekuatan (strength)

Kekuatan mekanik suatu batuan merupakan daya tahan batuan terhadap gaya dari luar, baik bersifat static maupun dinamik. Kekuatan batuan dipengaruhi oleh komposisi mineralnya, terutama kandungan kuarsa. Batuan yang kuat memerlukan energi yang besar untuk menghancurkanya.

Tabel 3.1

Kekerasan dan Kekuatan

Klasifikasi Skala mohs Kuat tekan batuan (MPa) Sangat keras Keras +7 6 - 7 +200 120 – 200 Kekerasan sedang Cukup lunak 4,5 – 6 3 – 4,5 60 – 120 30 – 60 Lunak Sangat lunak 2 – 3 1 - 2 10 – 30 -10

4. Bobot isi / Berat jenis

Bobot isi (density) batuan merupakan berat batuan per satuan volume. Batuan dengan bobot isi yang besar untuk membongkarnya memerlukan energy yang besar pula.

5. Kecepatan Rambat Gelombang Seismik

Batuan yang masif mempunyai kecepatan rambat gelombang yang besar. Pada umumnya batuan yang mempunyai kecepatan rambat gelombang yang besar akan mempunyai bobot isi dan kekuatan yang besar pula sehingga sangat mempengaruhi pemboran.

6. Abrasivitas

Abrasivitas adalah sifat batuan yang dapat digores oleh batuan lain yang lebih keras. Sifat ini dipengaruhi oleh kekerasan butiran batuan, bentuk butir, ukuran butir, porositas batuan, dan sifat heterogenitas batuan.

7. Tekstur

Tekstur batuan dipengaruhi oleh struktur butiran mineral yang menyusun batuan tersebut. Ukuran butir mempunyai pengaruh yang sama dengan bentuk batuan,

porositas batuan, dan sifat-sifat batuan lainya. Semua aspek ini berpengaruh dalam keberhasilan operasi pemboran.

8. Elastisitas

Sifat elastisitas batuan dinyatakan dengan modulus elastisitas atau modulus Young (E). Modulus elastisitas batuan bergantung pada komposisi mineral dan porositasnya. Umumnya batuan dengan elastisitas yang tinggi memerlukan energi yang besar untuk menghancurkanya.

9. Plastisitas

Plastisitas batuan merupakan perilaku batuan yang menyebabkan deformasi permanen setelah tegangan dikembalikan ke kondisi awal, dimana batuan tersebut belum hancur. Sifat ini sangat dipengaruhi oleh komposisi mineral penyusunya, terutama kuarsa. Batuan yang plastisitasnya tinggi memerlukan energi yang besar untuk menghancurkannya.

10. Struktur Geologi

Struktur geologi seperti sesar, kekar, dan bidang perlapisan akan berpengaruh terhadap peledakan batuan. Adanya rekaha-rekahan dan rongga-rongga di dalam massa batuan akan menyebabkan terganggunya perambatan gelombang energi akibat peledakan. Namun adanya rekahan-rekahan tersebut juga sangat menguntungkan untuk mengetahui bidang lemahnya, sehingga pemboran akan dilakukan berlawanan arah dengan bidang lemahnya.

3.5.2 Drilabilitas Batuan (Drillability of Rock)

Drilabilitas batuan adalah kecepatan penetrasi rata-rata mata bor terhadap batuan. Nilai drilabilitas ini diperoleh dari hasil pengujian terhadap toughness berbagai tipe batuan oleh Sievers dan Furby. Hasil pengujian mereka memperlihatkan kesamaan nilai penetration speed dan net penetration rate untuk tipe batuan yang sejenis.

Tabel 3.2

Nilai Faktor Drilabilitas dan Abrasivitas berbagai batuan Batuan Lokasi Drillability Abrasion index Barre Granite Barre, VT 1,00 1,00 Granite Dvorshak, ID 1,11 1,14 Granite California 1,10 0,54 Granite Newark, NJ 1,05 1,27 Granite Mt.Blanc, France 0,92 0,86 Granite Grand Coulee, WA 0,50 2,40 Granite Bulgaria 0,45 2,29 Granite Gneiss Denver, CO 1,52 1,00 Granite Gneiss Vancouver, BC, Canada 0,89 1,03 Granite Gneiss Hamburg, NJ 0,67 1,46 Quartzite Capetown, South Africa 1,22 2,70 Quartzite Corter Dam, GA 1,00 1,40 Quartzite New Zealand 0,78 1,70 Quartzite Canada 0,72 3,17 Quartzite Minnesota 0,56 8,60 Quartzite Canada 0,33 1,45 Magnetite Kiruna, Sweden 1,00 1,23 Magnetite Kirkland, ON, Canada 0,59 1,41 Taconite Kirkland, ON, Canada 0,84 4,13 Hematite (red) Sarajevo, Yugoslavia 1,50 0,40 Hematite (dark) Sarajevo, Yugoslavia 2,20 0,70 Siderite Sarajevo, Yugoslavia 0,90 0,80 Siderite Suffern, NY 0,89 0,55 Sandstone Nova, Scotia, Canada 2,70 0,14 Sandstone Ohio 3,10 0,11 Sandstone New Zealand 2,30 1,20 Shale Michel, BC, Canada 0,75 2,80 Shale Scranton, PA 2,00 0,00 Limestone Davenport, IA 1,79 0,28 Limestone Portsmounth, NH 1,77 0,65 Limestone Saratoga, NY 1,22 0,01

3.5.3 Umur dan Kondisi Mesin Bor 13)

Alat yang sudah lama digunakan biasanya dalam kegiatan pemboran, kemampuan mesin bor akan menurun sehingga sangat berpengaruh pada kecepatan pemboran. Umur mata bor dan batang bor ditentukan oleh meter kedalaman yang dicapai dalam melakukan pemboran.

Untuk menilai kondisi suatu alat dapat dilakukan dengan mengetahui empat tingkat ketersediaan alat, yaitu:

a. Ketersediaan Mekanik (Mechanical Availability, MA)

Ketersediaan mekanik adalah suatu cara untuk mengetahui kondisi mekanik yang sesungguhnya dari alat yang digunakan. Kesediaan mekanik (MA) menunjukkan ketersediaan alat secara nyata karena adanya waktu akibat masalah mekanik. Persamaan dari ketersediaan mekanik adalah

MA =

( ) x 100% ………..…. (3.1)

Keterangan:

W = Jumlah jam kerja alat, yaitu waktu yang dipergunakan oleh operator untuk melakukan kegiatan pemboran.

R = Jumlah jam perbaikan, yaitu waktu yang dipergunakan untuk perbaikan dan waktu yang hilang akibat menunggu saat perbaikan termasuk juga waktu penyediaan suku cadang serta waktu perawatan.

b. Ketersediaan Fisik (Physical Availability, PA)

Ketersediaan fisik menunjukkan kesiapan alat untuk beroperasi didalam seluruh waktu kerja yang tersedia. Persamaan dari ketersediaan fisik adalah : PA =

( ) x 100% ……… (3.2)

S = Jumlah jam siap yaitu jumlah jam alat yang tidak dipergunakan padahal alat tersebut siap beroperasi

(W+R+S) = jumlah jam tersedia, yaitu jumlah seluruh jam jalanmatau jumlah jam kerja yang tersedia dimana alat dijadwalkan untuk beroperasi.

c. Penggunaan Efektif

Penggunaan efektif menunjukkan berapa persen waktu yang dipergunakan oleh alat untuk beroperasi pada saat alat tersebut dapat digunakan. Penggunaan efektif sebenarnya sama dengan pengertian efisiensi kerja. Persamaan dari kesediaan penggunaan efektif adalah:

EU = x 100% ……….(3.3)

d. Pemakaian Ketersediaan (Use of Availability, UA)

Ketersediaan Penggunaan menunjukkan berapa persen waktu yang dipergunakan oleh alat untuk beroperasi pada saat alat tersebut dapat digunakan. Penggunaan efektif EU sebenarnya sama dengan pengertian efisiensi kerja. Persamaan dari ketersediaan penggunaan adalah:

UA = x 100% ………(3.4)

Penilaian Ketersediaan alat bor dilakukan untuk mengetahui kondisi dan kemampuan alat bor untuk menyediakan lubang ledak. Kesediaan alat dikatakan sangat baik jika persen ≥90%, dikatakan sedang jika berkisar antara 70%-80%, dikatakan buruk (kecil) jika persen kesediaan alat ≤70%.

3.5.4 Geometri Pemboran 1. Diameter Lubang ledak

Faktor-faktor yang mempengaruhi penentuan diameter lubang ledak adalah : a. Volume batuan yang dibongkar

b. Tinggi jenjang dan konfigurasi isian c. Tingkat Fragmentasi yang diinginkan d. Mesin bor yang tersedia

e. Kapasitas alat muat yang akan menangani material hasil peledakan. 2. Arah Lubang ledak

Pada kegiatan pemboran ada dua macam arah lubang ledak yaitu arah tegak dan arah miring. Pada tinggi jenjang yang sama, kedalaman lubang ledak miring > dari pemboran tegak selain itu pemboran miring penempatan posisi awal lebih sulit karena harus menyesuaikan dengan kemiringan lubang ledak yang direncanakan.

3. Kedalaman Lubang ledak

Penentuan kedalaman lubang ledak disesuaikan dengan tinggi jenjang, dimana kedalaman lubang ledak>tinggi jenjang. Kelebihan kedalaman lubang bor

(subdrilling) dimaksudkan untuk memperoleh jenjang yang rata.

3.6 Estimasi Produksi Mesin Bor

3.6.1 Waktu Edar (Cycle Time)13)

Waktu edar yang dibutuhkan untuk membuat satu lubang.

Ct = Bt + St + At + Pt + Dt………(3.5) Keterangan :

Ct = Waktu edar (menit) Bt = Waktu pemboran (menit)

St = Waktu menyambung batang bor (menit) At = Waktu melepas batang bor (menit)

Dt = Waktu untuk mengatasi hambatan (menit)

Pt = Waktu pindah ke lubang yang lain, dan mempersiapkan alat bor hingga siap untuk melakukan pemboran (menit)

3.6.2 Kecepatan Pemboran Rata-rata ( Drilling Speeds) 13) Kecepatan pemboran terdiri dari beberapa definisi :

1) Drilling Rate

Drilling Rate merupakan perbandingan kedalaman lubang bor yang dicapai

terhadap waktu yang diperlukan untuk membuat 1 atau lebih lubang bor, tanpa memperhitungkan waktu untuk mengatasi hambatan (delay time).

Dr1 =

( )………(3.6)

Keterangan :

Dr1 : Kecepatan pemboran bersih (meter/menit) H : Kedalaman lubang tembak (meter)

Ct – Dt : Waktu edar pemboran tanpa hambatan (menit)

2) Gross Driling Rate

Gross Drilling Rate merupakan perbandingan kedalaman lubang bor yang

dicapai terhadap waktu yang tersedia.

GDR = ………(3.7) Keterangan:

GDR = Kecepatan pemboran (m/menit) H = Kedalaman Lubang Tembak (meter) Ct = waktu edar pemboran (menit) 3.6.3 Efisiensi Kerja Pemboran 13)

Efisiensi kerja pemboran adalah perbandingan antara waktu kerja produktif dengan waktu kerja yang terjadwal dan dinyatakan dalam persen. Waktu produktif adalah waktu yang digunakan untuk kerja pemboran. Jadi efisiensi kerja dapat dinyatakan:

EK = 100%... (3.8) Keterangan:

EK = Efisiensi kerja pemboran (%) WP = waktu kerja produktif (jam) WT = waktu kerja yang tersedia (jam) 3.6.4 Volume Setara 13)

Volume setara (Equivalent volume, Veq) menyatakan volume batuan yang diharapkan terbongkar untuk setiap meter kedalaman lubang ledak yang dinyatakan dalam m3/m. Volume setara dapat dihitung denga persamaan:

Veq =

Keterangan :

Veq = volume setara (m3/m)

V = volume batuan yang diledakkan (m3) n = jumlah lubang tembak

H = kedalaman lubang tembak (m) 3.6.5 Produksi Pemboran 13)

Produksi pemboran tergantung kecepatan pemboran mesin bor, volume setara dan penggunaan efektif mesin bor. Produksi tersebut dinyatakan dalam m3/jam. Maka persamaan produksi pemboran adalah:

P = Veq x GDR x EK x 60………(3.10) Keterangan :

P = produksi alat bor (m3/jam/alat) 60 = konversi dari menit ke jam

BAB IV

HASIL PENELITIAN

4.1 Gambaran Umum Keadaan Permukaan Kerja

Disepanjang lubang bukaan ini, khususnya pada permukaan kerja yang sedang dikerjakan, material atau batuan yang ditemui adalah jenis batuan yang masif. Lapisan ini memiliki orientasi jurus yang sejajar dengan arah penggalian terowongan yaitu N 178oE (Lampiran E). Menurut parameter klasifikasi RMR orientasi ini tidak mengganggu pekerjaan pembuatan lubang.

Lubang bukaan yang dibuat memiliki penampang berbentuk tapal kuda.dengan ukuran (4x4)m. Karena tergolong jenis batuan Kelas 2 maka sebagai penyanggaan digunakan Mess Strap.

Kondisi tempat kerja yang relatif kering tidak menyulitkan para pekerja, baik pada saat pemboran, pembuatan lubang ledak, maupun pada saat peledakan itu sendiri karena tidak memerlukan perlakuan khusus terhadap air. Peralatan lainnya seperti

Scalling bar yang digunakan utuk meruntuhkan batu gantung seusai peledakan. Selang

air yang dipakai untuk proses pemboran dan proses pembasahan setelah peledakan, untuk meminimalisir debu hasil peledakan. LHD yang dipakai untuk memuat hasil peledakan ke muckbay (tempat penimbuan material sementara).

4.2 Karakteristik Masa Batuan

Berdasarkan hasil pengamatan di lapangan, material atau jenis batuan yang ditemui dilokasi Akses Ramp-Up Utara L-600 adalah batu breksi bertufa. Hasil pengujian di laboratorium menunjukkan besar nilai kuat tekan (Uniaxial Compressive

Strength) jenis batuan yang digali adalah sebesar 72 MPa, sehingga berdasarkan

klasifikasi kekuatan batuan yang digunakan oleh perusahaan, yaitu klasifikasi RMR, digolongkan pada kelas 2 atau Good Rock. (Lampiran M).

Hasil pengujian dari tenaga ahli Geoteknik PT.UBPE Pongkor, didapat nilai bobot isi batuan yang dibongkar sebesar 2,20gr/cm3.

4.3 Kegiatan pemboran 4.3.1 Peralatan Pemboran

Pemboran dilakukan dengan menggunakan mesin bor jenis Leg drill. Mesin bor ini menggunakan pusher leg sebagai kaki untuk menyangga drill pada saat melakukan pekerjaan pemboran. Drill digerakkan dengan menggunakan udara bertekanan yang berasal dari kompresor. Mesin Bor yang digunakan pada lokasi ramp-up utara L-600 Ciurug, tambang bawah tanah UBPE Antam, Pongkor, Bogor, Jawa Barat, tepatnya di lokasi project PT. KSP adalah SHENYANG-YT29A. (Lampiran A). Jenis batang bor yang digunakan adalah jenis batang bor extension R22 sandvick yang memiliki tiga bagian dan satu bit (Lampiran C). Tiga bagian tersebut yaitu extension rod, coupling

sleeve, dan shank adapter.

4.3.2 Metode pemboran

Metode pemboran yang digunakan adalah top hammer drilling. Metode Top

Hammer drilling terdiri empat komponen utama yaitu percussion, feed, rotation dan flushing. Aktivitas putar dan tumbuk dihasilkan dari luar lubang bor dan ditransmisikan

ke mata bor melalui shank adaptor dan batang bor.

4.3.3 Geometri Pemboran

Berdasarkan Gambar 4.1 dapat diketahui geometri pemboran yang digunakan untuk pembuatan lubang ledak dengan target kedalaman 2 m adalah

- Burden : 20 cm - Spasi : 80 cm

Peledakan dilakukan sebanyak 1 kali pada 1 shift pada satu permukaan kerja. Tergantung pada kegiatan yang sedang berlangsung dan jika tidak terdapat hambatan. 4.3.4 Pola pemboran dan peledakan

Pola pemboran yang diterapkan adalah Burn-cut merupakan suatu cara peledakan dengan membuat lubang-lubang sejajar satu sama lain, yang salah satu lubang dalam cut ditinggalkan kosong sebagai bidang bebas lubang lain. Lubang yang dibor ada 44 buah dan 1 lubang lagi dibiarkan kosong karena difungsikan sebagai bidang bebas.

Gambar 4.19)

Geometri Pemboran pada Permukaan Kerja

Pola pemboran dan peledakan ini disesuaikan dengan kelas batuannya. Semakin baik kelas batuan tersebut maka bidang bebas akan dibuat lebih banyak agar proses peledakkan berhasil dengan lancar dan dapat mencapai target.

4.4 Waktu Edar

Waktu edar adalah waktu yang dibutuhkan untuk membuat satu lubang. Perhitungan waktu edar mesin bor dapat dilihat pada Tabel 4.1. (Lampiran I)

Tabel 4.1 Waktu Edar Pemboran

No Operasi

Waktu rata-rata (dt)

1 Waktu Pindah posisi (Pt) 9,02

2 Waktu pemboran 1m (Bt1) 91,67

3 Waktu hambatan1 (Dt1) 48,12

4 Waktu melepas batang bor 1m (At1) 10,21

5

Waktu pemasangan batang bor

1(St1) 5,40

6

Waktu pemasangan batang bor 2

(St2) 10,67

7 Waktu pemboran 2m (Bt2) 352,57

8 Waktu hambatan 2 (Dt2) 13,79

9 Waktu melepas batang bor 2m (At2) 10,75 Waktu Edar pemboran (detik) 552,2

Kedalama pemboran (m) 1,94

Waktu Edar pemboran terdiri dari beberapa jenis operasi, antara lain : 1. Waktu Pindah Posisi (Pt)

Waktu Pindah Posisi adalah waktu yang dibutuhkan alat bor untuk menempatkan posisi alat sebelum member batuan, yaitu dimulai sejak alat bor pindah dari titik pemboran sebelum sampai dengan alat bor siap untuk mengebor batuan. Waktu pindah posisi untuk pemboran dengan kedalaman 1,94 m adalah 9,02 detik.

2. Waktu Pemboran (Bt)

Waktu pemboran adalah waktu yang dibutuhkan untuk menembus batuan sampai dengan kedalaman lubang bor yang diinginkan, jika batangnya 2 maka ada Bt1 dan Bt2. Waktu pemboran pada saat menggunakan batang bor 1 m adalah 91,67 detik dan waktu pemboran setelah batang bor disusun menjadi 2 m adalah 352,57 detik. 3. Waktu Melepas Batang Bor (At)

Wktu melepas batang bor adalah waktu yang digunakan untuk mengangkat kepermukaan dan melepas setiap batang bor yang digunakan pada proses pemboran setelah keseluruhan tahap pemboran selesai kecuali batang bor yang terakhir yang merupakan batang bor pertama, hanya diangkat ke permukaan dan dilepas. Waktu melepas batang bor pada saat menggunakan batang bor 1 m (At1) adalah 10,21 detik dan waktu melepas batang bor yang berukuran 2 m (At2) adalah 10,75 detik. 4. Waktu Memasang Batang Bor (St)

Waktu memasang Batang bor adalah waktu yang dibutuhkan untuk menyambung sebuah batang bor dengan satu batang bor lainnya dari suatu proses pemboran yang telah menyelesaikan 1 buah batang bor. Waktu memasang batang bor 1m (St1) adalah 5,40 detik dan waktu memasang bagian batang bor yang berukuran 2 meter (St2) adalah 10,67 detik.

5. Waktu Hambatan (Dt)

Waktu hambatan adalah waktu hambatan dimana terjadi sesuatu hal yang mengakibatkan terganggunya proses pemboran. Waktu hambatan saat pemboran menggunakan batang 1m (Dt1) adalah 48,12 detik dan waktu hambatan saat pemboran menggunakan batang 2 m (Dt2) adalah 13,79 detik.

4.5 Waktu Kegiatan Pemboran 4.5.1 Waktu Kegiatan Pemboran

Berdasarkan hasil pengamatan waktu kerja pemboran digunakan data-data dan pengamatan waktu kerja yang terdiri atas jam kerja dan waktu hambatan dalam kegiatan pemboran (Lampiran J).

Tabel 4.2

No Pengamatan Waktu Kerja Waktu (menit)

1 Jam kerja 660 menit

2 Waktu persiapan, perbaikan dan gangguan terdiri atas:

1. Waktu memasuki terowongan 31,42 menit

2. Waktu menuju Front Kerja 18,27 menit

3. Waktu Persiapan Membor 26,34 menit

4. Waktu Pemasangan Mesh dan Rockbolt (mesh front) 146,60 menit 5. Waktu charging dan Blasting 31,35 menit

6. Waktu Mucking 63,82 menit

7. Waktu Persiapan Pulang 23,05 menit

8. Waktu Perbaikan alat 34,50 menit

9. Waktu Perawatan 20,00 menit

10. Waktu terlalu awal dan terlalu lama istirahat 60,00 menit

Total 308,75 menit

3 Waktu Kegiatan (W) No.1 - No.2 351,25 menit Berdasarkan hasil pengamatan jam kerja yang tersedia untuk setiap 1 shift adalah 11 jam atau 660 menit dengan waktu persiapan, perbaikan dang gangguan kerja yang bisa juga dikatakan dengan waktu hambatan adalah sebesar 308,75 menit/shift, maka diperoleh waktu kerja efektif sebesar 351,25 menit/shift. Dengan perhitungan adalah sebagai berikut:

Waktu kerja efektif per shift = J – T

= 660 menit – 308,75 menit = 351,25 menit/ shift Keterangan :

J = Jam kerja yang tersedia dalam 1 shift yaitu 11 jam (long shift) T = Waktu persiapan, perbaikan, dan gangguan (menit)

Maka waktu kerja atau waktu alat beroperasi yang diperoleh adalah 351,25 menit setiap shift kerja. Penentuan kondisi alat bor dipengaruhi oleh faktor yang saling berkaitan yaitu kerja alat (W) dan waktu tunggu.

4.5.2. Waktu Perbaikan (R)

Waktu perbaikan terdiri atas perbaikan pada gangguan kompresor dan perawatan. Berdasarkan pengamatan diperoleh besamya waktu perbaikan yaitu sebesar

34,50 menit/shift dan waktu perawatan sebesar 20,00 menit/shift. Tabel 4.3

Tingkat Kesediaan rata-rata mesin bor Leg Drill Shenyang-YT29A (Lampiran J)

Tingkat kesediaan mesin bor Leg Drill Shenyang-YT29A MA 86,56 % PA 98,18% UA 54,20% EU 53,21% 4.5.3 Kondisi Peralatan

Kondisi suatu alat dapat dinilai berdasarkan tingkat kesediaannya. Kondisi alat berpengaruh terhadap laju pemboran. Kecepatan pemboran dipengaruhi oleh umur alat bor.

Tingkat kesediaan mesin bor leg drill Senyang-YT29A terdiri dan empat macam dan dapat dilihat pada Lampiran J atau pada Tabel 4.3

4.5.4 Perawatan

Pada pengamatan di lapangan sering dilakukan perawatan secara rutin. Perawatan itu dilakukan sebelum dan sesudah operasi pemboran. Berdasarkan pengamatan waktu perawatan diperoleh sebesar 20,00 menit/shift.

4.5.5 Waktu Tunggu

Waktu tunggu merupakan total waktu dari mesin yang tidak beroperasi akan tetapi alat tersebut dalam keadaan siap untuk dioperasikan. Dari hasil pengamatan waktu tunggu dapat diartikan sebagai waktu hambat karena waktu kerja yang tersedia sebagian digunakan untuk beraktifitas di luar waktu beroperasi mesin bor meliputi waktu persiapan memasuki front kerja, waktu memasuki terowongan, waktu persiapan membor, charging & blasting dan mucking serta waktu pulang. Waktu tunggu diperoleh sehesar 254,25 menit/shift

4.6 Umur Pakai Batang Bor R22 Sandvik

permukaan kerja ramp-up utara Level 600 Ciurug didapatkan bahwa umur batang bor jenis R22 Sandvik dapat dilihat di Tabel 4.4

Tabel 4.4

Rata-rata Umur dan pemakaian rangkaian Batang Bor (Lampiran Q) No Rangkaian Batang bor umur Jumlah pemakaian (drm) 1 mata bor 119,59 22 2 extension rod 202,40 13 3 coupling slevee 263,11 10 4 shank adapter 328,89 8 4.7 Kecepatan Pemboran

Kecepatan pemboran terdiri dari beberapa definisi, yaitu 4.7.1 Laju Penetrasi Bersih Nyata

Laju penetrasi bersih nyata adalah laju penetrasi nyata pemboran pada setiap saat tanpa memperhitungkan hambatan. Laju penetrasi bersih nyata diperoleh dari hasil pengamatan dan pengolahan data terhadap waktu edar. Laju penetrasi bersih Nyata mesin bor Leg drill Shenyang-YT29A adalah 0,21 m/menit (Lampiran O)

4.7.2 Drilling rate

Drilling rate merupakan kecepatan pemboran dalam feet (meter) per satuan

waktu. Drilling rate meliputi satu atau lebih lubang bor yang dibuat dalam operasi pemboran secara keseluruhan tanpa memperhitungkan delay. Drilling Rate mesin bor

Leg drill Shenyang-YT29A adalah 0,24 m/menit (Lampiran O).

4.7.3 Gross Drilling rate

Gross Drilling rate merupakan kecepatan pemboran dalam feet (meter) per

satuan waktu, termasuk hambatan secara keseluruhan dalam satu seri pemboran. Gross

4.8 Efisiensi Kerja

Efisiensi kerja meliputi Efisiensi kerja alat dan efisiensi manajemen kerja. Efisiensi kerja alat yang dimaksud disini adalah efisiensi kerja dari mesin bor yang merupakan penggunaan efektif dari mesin bor tersebut, sedangkan efisiensi manajemen kerja merupakan efisiensi kerja pemboran yang merupakan manajemen kerja dari kegiatan pemboran tersebut.

Tabel 4.5

Efisiensi kerja Pemboran (Lampiran K)

Waktu kerja Saat ini

(menit) Waktu Kerja Teoritis perhari 660

Waktu Kerja tidak efektif 308,75 Waktu kerja efektif perhari 351,25

Efesiensi kerja (%) 53,21

4.8.1 Efisiensi kerja mesin bor

Efisiensi kerja mesin bor dinilai berdasarkan tingkat penggunaan waktu yang tersedia untuk dapat dimanfaatkan bekerja produktif. sehingga dalam hal ini efisiensi kerja mesin bor identik dengan penggunaan kesediaan mesin bor (UA). Berdasarkan pengamatan dan perhitungan yang telah dilakukan terhadap tingkat kesediaan mesin bor maka diperoleh efisiensi kerja mesin bor leg drill Shenyang-YT29A adalah 54,20 % (Lampiran J).

4.8.2 Efisiensi kerja pemboran

Efisiensi kerja pemboran diperoleh dari perbandingan waktu kerja efektif dengan waktu kerja teoritis per hari yang dinyatakan dalam persen (Lampiran K). Perhitungan efisiensi kerja pemboran ialah waktu kerja efektif dibanding dengan waktu kerja teoritis perhari. (dilihat pada Tabel 4.5)

4.9.1 Volume Setara

Volume setara merupakan volume batuan rata-rata yang berhasil dibongkar untuk setiap meter kedalaman pemboran. Dimana volume setara dihasilkan dari luas lubang bukaan dikali dengan kemajuan lubang bukaan sekali peledakan berbanding dengan jumlah lubang ledak dan kedalaman lubang ledak. Volume setara yang diperoleh adalah sebesar 0,311 m3/menit/shift. (Lampiran P)

4.9.2 Produksi Pemboran Saat ini

Pekerjaan pemboran dan peledakan untuk kemajuan tunnel di lokasi Ramp Up Utara L.600 Ciurug dalam satu hari dilaksanakan sebanyak dua kali, yaitu shift 1 dan shift 2 dengan luas area yang dibongkar 16m2 (Lampiran D)

Namun berdasarkan data pengukuran kemajuan (Lampiran M) diketahui bahwa kemajuan rata-rata per peledakan untuk setiap shift adalah 1,7 m, sehingga berdasarkan berat batuan yang terbongkar adalah 59,84 ton (Lampiran N).

Kecepatan pemboran diperoleh sebesar 0,21 m/menit (Lampiran O). Produksi hasil pemboran dinyatakan dalam m3/jam sehingga diperoleh produksi pemboran untuk satu unit mesin bor leg drill Shenyang-YT29A adalah 22,93 m3/shift/alat bor atau 2,08 m3/jam/alat bor (Lampiran P). Setelah dikonversikan dengan densitas batuan yang dibongkar yaitu 2,20 ton/m3, maka didapatkan tonase batuan yang terbongkar adalah 50,45 ton dan hasil itu tidak sesuai dengan target yang dicapai

BAB V

PEMBAHASAN

Untuk mengetahui scecara jelas kinerja dari mesin bor leg drill Shenyang-YT29A dan faktor-faktor yang mempengaruhi produksi pemboran, maka akan dibahas mengenai mekanisme pemboran, tingkat kesediaan alat, umur pakai batang bor dan produksi pemboran yang didalamnya mencakup seluruh variabel yang mempengaruhi kegiatan pemboran. Disamping itu akan dibahas pula solusi untuk memenuhi target produksi yang telah ditetapkan.

5.1 Tingkat Ketersediaan Mesin Bor 5.1.1 Ketersediaan Fisik

Nilai ketersediaan fisik mesin bor adalah 98,18% (Lampiran J). Nilai ketersediaan fisik alat menurut Drevdahl (1968:1-7) termasuk baik karena lebih dari 90%.

Faktor yang mempengaruhi ketersediaan fisik adalah jumlah jam kerja, waktu menunggu alat dan jumlah waktu yang digunakan untuk perbaikan alat. Nilai ketersediaan fisik mesin bor menunjukkan perbandingan antara jumlah jam dimana alat seharusnya dapat dipergunakan dengan waktu perbaikan dan perawatan cukup kecil yaitu 54,50 menit . Hal ini menunjukkan bahwa waktu perbaikan tidak terlalu mengganggu kesiapan alat untuk bekerja. 5.1.2 Ketersediaan mekanik

Nilai ketersediaan mekanik mesin bor Leg Drill Shenyang-YT29A adalah 86,56% (Lampiran J). Nilai ketersediaan mekanik alat menurut Drevdahl (1968:1-7) termasuk sedang karena kurang dari 90%. Faktor yang mempengaruhi ketersediaan mekanik adalah jumlah jam kerja alat dan waktu yang digunakan untuk perbaikan alat. Nilai ketersediaan mekanik menunjukkan bahwa perbandingan antara jumlah kerja dan waktu perbaikan alat sudah efisien. Walaupun alat bor yang digunakan sudah berumur cukup tua, tetapi nilai waktu perbaikan alat cukup kecil. Hal ini menunjukkan bahwa tidak banyak terjadi kerusakan, sehingga komponen bor secara umum dalam keadaan baik karena nilai ketersediaan mekanik lebih dari 80%.

5.1.3 Persen Pemakaian Ketersediaan

Nilai pemakaian ketersediaan mesin bor Leg Drill Shenyang-YT29A adalah 54,20% (Lampiran J) dan menurut Drevdahl (1968:1-7) termasuk kurang baik karena dibawah 70%, artinya pengoperasian alat tidak efisien.

Faktor yang mempengaruhi pemakaian ketersediaan alat adalah jam kerja alat dan waktu menunggu alat. Nilai pemakaian ketersediaan mesin bor menunjukkan bahwa perbandingan antara jumlah jam kerja alat yaitu 351,15 menit dengan jumlah jam menunggu alat yaitu 254,25 menit menunjukkan jam kerja alat lebih kecil daripada jam kerja menunggu alat. Hal ini menunjukkan bahwa penggunaan alat tidak efisien karena lebih sedikit waktu yang dipergunakan untuk beroperasi.

5.1.4 Ketersediaan Efektif

Nilai ketersediaan efektif mesin bor adalah 53,21% (Lampiran J). Ketersediaan efektif alat menurut Drevdahl (1968:1-7) termasuk kurang baik karena di bawah 70% , artinya pengoperasian alat tidak efisien.

Hal ini berarti bahwa penggunaan alat belum efisien karena sedikit waktu yang digunakan untuk berproduksi yaitu 351,25 menit dari waktu yang sudah terjadwal yaitu 660 menit. Waktu yang digunakan untuk perbaikan tidak terlalu berpengaruh karena nilainya jauh lebih kecil dibanding jumlah jam kerja alat dan waktu menunggu alat. 5.2 Kinerja Mesin Bor

Faktor-faktor yang mempengaruhi kinerja mesin bor adalah, 1. Umur pakai mesin bor

2. Umur Batang Bor 3. Efisiensi mesin bor 4. Efisiensi kerja pemboran 5.2.1 Umur Pakai Mesin Bor

Umur pakai mesin bor leg drill berdasarkan spesifikasinya adalah ± 5 tahun. Mesin bor leg drill untuk penyediaan lubang ledak pada tambang bawah tanah di PT.KSP yang berlokasi di tambang bawah tanah UBPE Pongkor, Antam digunakan sejak tahun 2009. Walaupun umur pakai alat belum berumur 5 tahun