DOI : https;//dx.doi.org/10.24853/jisi.4.1.pp-pp

27

PENERAPAN RELIABILITY CENTERED MAINTENANCE (RCM) PADAMESIN RIPPLE MILL

(1)Ir. Denur, MM, (2) Legisnal Hakim, MT, (3) Ir. Indra Hasan, MT, (4)Syahrul Rahmad

(1,3) Prodi mesin otomotif – Fak. Teknik Universitas muhammadiyah riau ( 2,4) Prodi teknik Mesin Fak. Teknik – Universitas Muhammadiyah Riau

E-mail : denur@umri.ac.id, Arulthejunits@gmail.com ABSTRAK

Reliability Centered Maintenance (RCM) merupakan suatu proses untuk bisa menentukan jenis pemeliharaan yang sesuai dalam konteks operasi dan konsekuensi kegagalan untuk masing-masing asset pada mesin produksi. mesin Ripple Mill adalah salah satu mesin produksi yang berfungsi sebagai pemecah biji sawit untuk memisahkan cangkang dengan inti sawit. Kegagalan pada mesin Ripple Mill menghambat jalannya proses produksi yang berdampak pada penurunan kapasitas produksi. Penelitian ini dilakukan untuk mengidentifikasi Failure Mode Effect Analysis (FMEA) dan Logic Tree Analysis (LTA) dan menghitung failure rate dari mesin Ripple Mill. Berdasarkan analisis Failure Mode Effect Analysis (FMEA) mengidentifikasi 17 Failure mode dengan kegagalan mechanical sebesar 35,30 %, Electrical 29,40 % dan Instrumentation 35,30 %. Hasil Logic Tree Analysis dari total 17 failure mode menunjukkan bahwa 0% kategori A, 11,76 % diantaranya adalah kategori B, 35,29 % kategori C, 23,52 % kategori D/B dan 29,41 % kategori D/C. Hasil regression interval waktu kerusakan dari masing-masing mesin

Ripple Mill, Ripple Mill 3 tahun 2014 nilai bheta adalah 0,32057658 dan Ripple Mill 3 tahun 2015 nilai bheta

sebesar 0,149883 < 1 dan nilai betha Ripple Mill 4 tahun 2014 adalah 0,0286688 sedangkan Ripple Mill 4 tahun 2015 adalah sebesar 0,065800367 < 1, maka laju kegagalan akan berkurang seiring bertambahnya waktu, Jadi pemeliharaan yang di gunakan adalah Predictive maintenance yang merupakan perawatan tingkat sedang dilaksanakan untuk mengembalikan dan memulihkan sistem dalam keadaan siap dengan memberikan perbaikan atas kerusakan yang telah menyebabkan merosotnya tingkat keandalan.

Kata Kunci : Failure Rate, FMEA, LTA, Maintenance, predictive, Reliability, Ripple Mill

PENDAHULUAN

PT. Perkebunan Nusantara V merupakan perusahaan yang bergerak dibidang industri kelapa sawit, salah satu perusahaan ini berada di Sei Galuh Kabupaten Kampar yang mengelola kelapa sawit menjadi minyak mentah kelapa sawit atau Crude Palm Oil (CPO) serta inti sawit. Pada proses pengolahan kelapa sawit PKS Sei Galuh memiliki beberapa stasiun pengolah yaitu stasiun Tandan Buah Segar, stasiun Sterilizer, stasiun Thresser, stasiun Press, stasiun Klarifikasi dan stasiun Kernel. Ripple

Mill terdapat pada stasiun Kernel. Fungsi dari Ripple Mill ini adalah sebagai pemecah atau pemisah

cangkang dari inti biji sawit dengan memanfaat kan gaya sentrifugal (menjauhi pusat putaran) yang dihasilkan dari ripple mill, sehingga biji keluar dari rotor dan terbanting dengan kuat yang menyebabkan cangkang pecah,. Kerusakan yang terjadi pada Ripple

Mill ini disebabkan oleh beberapa faktor yaitu jenis

dari buah kelapa sawit yang berkulit tebal atau jenis sawit Dura, serta pengisian nut yang terlalu banyak yang mengakibatkan rotor dan plat bergerigi mengalami keausan sehingga ripple plate tumpul dan

rotor rod bengkok yang menyebabkan pemecahan

tidak efektif. Faktor selanjutnya adalah pengoprasian

Ripple Mill yang berlebihan melewati masa pakai

yang di rekomendasikan dari pabrikan ripple mill. Kerusakan yang terjadi pada Ripple Mill ini mencapai 13 kali kegagalan dalam kurun waktu satu tahun. Kerusakan ini di dominan dengan kerusakan Rotor

Ripple Mill dan Ripple Plate

TINJAUAN PUSTAKA

RCM adalah sebuah metode untuk menentukan tugas-tugas pemeliharaan yang akan menjamin sebuah perancangan sistem keandalan. RCM berfungsi untuk mengatasi penyebab dominan dari kegagalan yang nantinya akan membawa pada keputusan maintanance yang berfokus pada pencegahan terjadinya jenis kegagalan yang sering terjadi. Adapun langkah-langkah penerapan

Reliability Centered Maintenance adalah sebagai

berikut (Mourbray 1997):

a. Menentukan penyebab terjadinya kegagalan dengan menggunakan fault tree analysis (FTA). Bertujuan untuk memperoleh probabilitas kegagalan dan menentukan komponen kritis yang rawan terhadap kegagalan.

28

b. Mengembangkan kegiatan analisis denganFailure Mode Effect Analysis (FMEA), seperti

menentukan prioritas equipment yang perlu di

maintain.

c. Mengklasifikasikan tingkat konsekuensi kegagalan.

d. Mengambil keputusan RCM dengan mengklasifikasikan kebutuhan tingkatan

maintenance.

e. Mengimplementasikan keputusan pemeliharaan berdasar RCM.

f. Melakukan evaluasi dari hasil usulan pemeliharaaan.

RCM mengklasifikasikan konsekuensi kegagalan menjadi empat kelompok, yaitu:

a. Konsekuensi kegagalan tersembunyi

Kegagalan yang termasuk dalam konsekuensi ini mempunyai dampak kegagalan yang berlipat dan lebih serius seperti pada komponen yang tidak aman karena tersembunyi atau tidak diketahui oleh operator.

b. Konsekuensi keselamatan

Kegagalan yang terjadi berdampak pada keselamatan operator.

c. Konsekuensi operasi

Kegagalan yang terjadi mengakibatkan konsekuensi operasi yaitu produk, keluaran, biaya operasi dan biaya perbaikan serta dapat mematikan sistem atau berhentinya proses produksi.

d. Konsekuensi non operasi

Kegagalan yang terjadi tidak berdampak pada keamanan ataupun produksi, namun berdampak pada biaya langsung dan dampaknya tergolong kecil.

METODE PENELITIAN 1. Metode Pengumpulan Data

Pengumpulan data yang diperlukan dilakukan dengan cara sebagai berikut:

1) Wawancara 2) Observasi 3) Studi Pustaka 4) Studi Dokumen 2.Variabel Penelitian

Data yang dibutuhkan dalam penelitian ini adalah: 1) Data lamanya downtime mesin-mesin di stasiun Ripple Mill

2) Data interval waktu antar kerusakan komponen di stasiun Ripple Mill

3) Data waktu penggantian komponen mesin di stasiun Ripple Mill

4. Analisa Kualitatif

Penentuan Sistem dan pengumpulan Data.

Mesin Ripple Mill memiliki 3 sistem, yaitu sistem elektrik motor, sistem mekanik dan sistem kontrol. Suatu Mesin Ripple Mill dapat bekerja jika semua sistem yang ada itu berfungsi dengan baik. (MachineWeb, 1999). Pada tahap ini dilakukan penentuan level (komponen, sistem, atau plant) yang akan dianalisis dengan menggunakan Metode RCM dan melakukan pemilihan sistem jika semua plant/fasilitas tidak akan diteliti. Penentuan sistem ini harus berdasarkan kriteria RCM. Pada penelitian ini, sistem yang terpilih adalah sistem mekanik. Setelah sistem ditentukan, maka langkah selanjutnya adalah mengumpulkan informasi mengenai sistem yang akan ditelti. Adapun data spesifikasi komponen Ripple Mill yang ada di Pabrik kelapa sawit PT. Perkebunan Nusantara V PKS Sei Galuh yaitu sebagai berikut : Mesin : Ripple Mill

Kapasitas : 6 Ton/jam Model : 1613 HJ

Panjang mesin : 525 cm Lebar mesin : 240 cm Tinggi mesin : 546 cm

Konsumsi daya : 15 hp/TEFC motor

5.Penentuan Fungsi Sistem Dan Kegagalan Fungsional

Fungsi sistem dan kegagalan fungsional dapat diketahui berdasarkan diskripsi sistem, informasi kerusakan yang terjadi, dan pengamatan secara langsung terhadap sistem yang diteliti. Pada tahapan ini, dilakukan analisis mengenai kegagalan fungsional yang terjadi pada sistem yang diteliti, penjelasan mengenai kegagalan, komponen yang terkait serta hubungan antar komponen pada sistem tersebut. Hasil yang didapatkannya adalah informasi mengenai jenis kegagalan atau kerusakan yang terjadi pada sistem. Berikut ini adalah beberapa kemungkinan penyebab kegagalan (Failure Mode) yaitu:

1. Keausan Rotor Rood, 2. Keausan pada Ripple plat, 3. Kerusakan Bearing , 4. Masalah pengoperasian, 5. Keausan Fan Bel 6. Kerusakan Motor listrik

Selanjutnya seluruh komponen failure mode tersebut dianalisa agar dapat diketahui lebih detail bagaimana suatu komponen dalam sistim Pemecahan dapat mengalami kegagalan dengan membuat analisa

failure mode nya melalui information worksheet

6.Failure Mode And Effect Analysis (FMEA) Mode kegagalan (failure mode) merupakan suatu

29

DOI : https;//dx.doi.org/10.24853/jisi.4.1.pp-pp

keadaan yang dapat menyebabkan kegagalan fungsional. Mode kegagalan tersebut dapat mencakup semua kegagalan yang mungkin terjadi. Sehingga apabila mode kegagalan dapat diketahui maka dampak kegagalan dari suatu sistem dapat tergambarkan. Selanjutnya dapat digunakan untuk menentukan konsekuensi dan memutuskan apa yang akan dilakukan untuk mengantisipasi, mencegah, mendeteksi, dan memperbaiki. (Samatis, 2003). FMEA dapat dilihat pada tabel 4.2

Tabel 4.2 Failure Mode AndEffect Analysis

Dari tabel FMEA mengidentifikasi 17 Failure mode yang berpotensi menyebabkan terjadinya Failure Function pada komponen Mesin Ripple Mill. Dari failure Mode

tersebut di

identifikasi kegagalan mechanical sebesar 35,30 %.Analisa dilakukan pula pada Failure

effect terhadap komponen mesin Ripple Mill.

Selanjutnya dari 17 Failure Mode akan dianalysis dengan Logic Tree Analysis (LTA). Dasar yang digunakan dalam menentukan failure mode yang akan dimasukkan dalam LTA adalah efekyang ditimbulkan terhadap sistem.

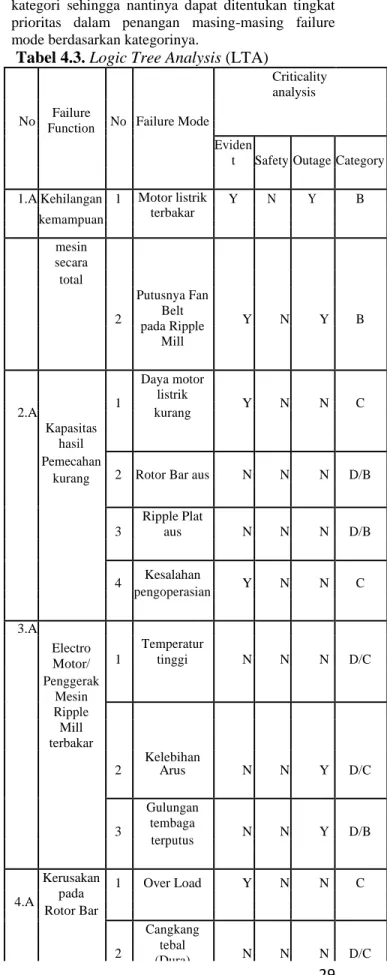

7. Logic Tree Analysis (LTA) Penyusunan Logic Tree Analysis

(LTA) merupakan proses yang kualitatif yang digunakan untuk mengetahu konsekuensi yang ditimbulkan oleh masing – masing failure mode. Tujuan Logic Tree Analysis (LTA) adalah mengklasifikasikan failure mode ke dalam beberapa

kategori sehingga nantinya dapat ditentukan tingkat prioritas dalam penangan masing-masing failure mode berdasarkan kategorinya.

Tabel 4.3. Logic Tree Analysis (LTA)

Criticality

analysis

No Failure No Failure Mode

Function

Eviden

t SafetyOutageCategory

1.AKehilangan 1 Motor listrik Y N Y B

terbakar kemampuan mesin secara total 2 Putusnya Fan Belt Y N Y B pada Ripple Mill 1 Daya motor listrik Y N N C 2.A kurang Kapasitas hasil Pemecahan

kurang 2 Rotor Bar aus N N N D/B

3 Ripple Plat aus N N N D/B 4 Kesalahan Y N N C pengoperasian 3.A Electro Motor/ 1 Temperatur tinggi N N N D/C Penggerak Mesin Ripple Mill terbakar 2 Kelebihan Arus N N Y D/C 3 Gulungan tembaga N N Y D/B terputus Kerusakan

pada 1 Over Load Y N N C

4.A Rotor Bar 2 Cangkang tebal N N N D/C (Dura)

30

Hasil Logic Tree Analysis yang ditunjukkanpada Tabe 4.3, dari total 17 failure mode menunjukkan bahwa 0% kategori A hal ini dikarenakan Failure Mode tidak mempunyai konsekuensi safety terhadap personel maupun lingkungan, 11,76 % diantaranya adalah kategori B karena Failure Mode mempunyai konsekuensi terhadap operasional plant yang dapat menyebabkan kerugian ekonomi secara signifikan, 35,29 % kategori C failure mode tidak berdampak pada safety maupun operational plant dan hanya menyebabkan kerugian ekonomi yang relatif kecil untuk perbaikan, 23,52 % kategori D/B karena Failure Mode tergolong sebagai hidden Failure yang berdampak pada kerugian ekonomi secara signifikan dan 29,41 % kategori D/C karena Failure Mode tergolong sebagai

hidden Failure yang berdampak pada kerugian

ekonomi yang relatif kecil untuk perbaikan. Setiap terjadi gangguan pada sistem langsung ditangani oleh

petugas perawatan dari hasil laporan operator pada hari itu juga.

Analisa Kuantitaif

Analisa kuantitaf bertujuan untuk menentukan komponen kritis, Probabilitas kegagalan, Keandalan, ketersediaan dari mesin

Ripple Mill menggunakan analisa Weibull.

1 Analisa Frekuensi Laju Kegagalan Mesin Ripple Mill

Tabel 4.4. Frekuensi Kegagalan Ripple Mill Tahun 2014 dan Tahun 2015 Frekuensi Kegagalan No Nama Mesin 2014 2015 Tota l

1 Ripple Mill no.3 16 9 25

2 Ripple Mill no.4 4 16 20

Dari setiap Ripple Mill ini diperoleh data-data kegagalan (kerusakan) komponen-komponen kritis seperti terlihat dari frekuensi kegagalan setiap komponen Ripple Mill dapat dilihat pada tabel 4.5. Tabel 4.5. Frekuensi Kegagalan Komponen Ripple

mill

Frek

uensi

No. Nama Komponen RM3* RM4 Jumlah1 Rotor Ripple Mill 8 5 13

2 Ripple Plate 5 7 12

3 Bearing 6 2 8

4 Van Belt 6 6 12

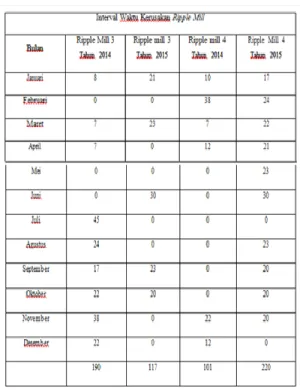

4.3 Analisa Laju Kegagalan

Dari data yang dihasilkan dari penelitian Ripple

Mill didapatkan interval waktu kerusakan mesin

data yang diambil adalah data terakhir pada tahun 2014 dan 2015 dihitung berdasarkan jumlah jam kerusakan yang terjadi Ripple Mill seperti tabel 4.6 dibawah, 5. A 1 Over Load Y N N C Kerusaka n pada Ripple Plate 2 Cangkang tebal N N ND/C (Dura) 6. A Kesalahan 1 N N YD/B pelumasan 2 unbalance Y N N C Terjadi Vibrasi pada

bearing 3 Over Load Y N N C

4 Pergeseran N N ND/C

31

DOI : https;//dx.doi.org/10.24853/jisi.4.1.pp-pp

Tabel 4.7. Hasil Regresion Failure Time mesin

Ripple Mill 3 tahun 2014

Dari tabel tersebut dianalisis dengan menggunakan

Weibull didapatkan nilai Betha = (0,32057658) dan

nilai Etha =48,32819525.

Berdasarkan hasil dari regresi weibull pada tabel 4.8. didapat nilai betha = (0,149883) dan nilai etha =

(332,0321) sehingga berdasarkan dari fungsi kegagalan maka didapatkan laju kegagalan tertinggi pada 0,062787088 dan nilai terendah adalah 0,008866523. Sehinga dapat disimpulkan bahwa kerusakan yang terjadi pada Ripple Mill 3 tahun 2015 dengan waktu 117 jam dalam satu tahun.

2. Failure Time Ripple Mill 3 tahun 2015 Tabel 4.8 . Hasil Regresion Failure Time mesin

Ripple Mill 3 tahun 2015

t F(t) R(t) f(t) Failure Rate CDF PDF 1 0,4297656 0,5702344 0,0091827 5 0,0161034 63 2 0,4361582 0,5638418 0,0046310 2 0,0082133 33 3 0,43992 29 0,5600 771 0,00310 259 0,0055 39576 4 0,44260 52 0,5573 948 0,00233 498 0,0041 89089 5 0,44469 21 0,5553 079 0,00187 293 0,0033 72779 6 0,44640 13 0,5535 987 0,00156 413 0,0028 25379

4. Failure Time Ripple Mill 4 tahun 2015

Tabel 4.10. Hasil Regresion Failure Time mesin

32

Berdasarkan hasil dari regresi weibull pada tabel4.10. didapat nilai betha = (0,065800367) dan nilai etha = (40164,28) sehingga berdasarkan dari fungsi kegagalan maka didapatkan laju kegagalan tertinggi pada 0,032756233 dan nilai terendah adalah 0,002609696. Sehinga dapat disimpulkan bahwa kerusakan yang terjadi pada Ripple Mill 4 tahun 2015 dengan waktu 220 jam dalam satu tahun, bahwa : 1. Ripple Mill 3

Berdasarkan nilai betha Ripple Mill no 3 tahun 2014 yaitu 0,32057658 dan tahun 2015 adalah 0,149883 < 1. Menurut Smith (2011) jika nilai Betha < 1 maka laju kegagalan akan berkurang seiring bertambahnya waktu. Jadi pemeliharaan yang di gunakan adalah Predictive maintenance menurut M. Agus Mustofa (1997), Predictive maintenance merupakan perawatan tingkat sedang dilaksanakan untuk mengembalikan dan memulihkan sistem dalam keadaan siap dengan memberikan perbaikan atas kerusakan yang telah menyebabkan merosotnya tingkat keandalan. 2. Ripple Mill 4

Berdasarkan nilai betha Ripple Mill no 4 tahun 2014 yaitu 0,0286688 dan tahun 2015 adalah 0,065800367 < 1. Menurut Smith (2011) jika nilai Betha < 1 maka laju kegagalan akan berkurang seiring bertambahnya waktu. Jadi pemeliharaan yang di gunakan adalah Predictive maintenance menurut M. Agus Mustofa (1997), Predictive maintenance merupakan perawatan tingkat sedang dilaksanakan untuk mengembalikan dan

memulihkan sistem dalam keadaan siap dengan memberikan perbaikan atas kerusakan yang telah menyebabkan merosotnya tingkat keandalan.

Predictive maintenance dapat dilakukan sebagai

berikut :

1. Vibration Monitoring and analysis 2. Infrared Thermograpy inspection 3. Oil analysis

Analisa ini bertujuan untuk melihat kondisi bearing pada Ripple Mill melalui lubrikasi diharapkan deteksi dini terhadap kerusakan bering dapat di lakukan.

5. Kesimpulan

Fasilitas selalu dalam kondisi siap untuk dipakai sesuai dengan kebutuhan, konsepsinya semua aktivitas pemeliharaan perlu dilakukan untuk menjaga/mempertahankan kualitas asset agar selalu berfungsi dengan baik seperti

kondisi sebelumnya. Adapun Kesimpulan yang dapat diambil adalah sebagai berikut :

1. Dari analisa Failure Mode Effect Analysis (FMEA) mengidentifikasi 17 Failure mode yang berpotensi menyebabkan terjadinya Failure

Function pada komponen Mesin Ripple Mill.

Dari failure Mode tersebut di identifikasi kegagalan mechanical sebesar 35,30 %, Electrical 9,40 % dan Instrumentation 35,30 %. 2. Hasil Logic Tree Analysis yang ditunjukkan pada Tabe 4.3, dari total 17 failure mode menunjukkan bahwa 0% kategori A hal ini dikarenakan Failure Mode tidak mempunyai konsekuensi safety terhadap personel maupun

33

DOI : https;//dx.doi.org/10.24853/jisi.4.1.pp-pp

lingkungan, 11,76 % diantaranya adalah kategori B karena Failure Mode mempunyai konsekuensi terhadap operasional plant yang dapat menyebabkan kerugian ekonomi secara signifikan, 35,29 % kategori C failure mode tidak berdampak pada safety maupun operational plant dan hanya menyebabkan kerugian ekonomi yang relatif kecil untuk perbaikan, 23,52 % kategori D/B karena Failure Mode tergolong sebagai hidden Failure yang berdampak pada kerugian ekonomi secara signifikan dan 29,41 % kategori D/C karena Failure Mode tergolong sebagai hidden Failure yang berdampak pada kerugian ekonomi yang relatif kecil untuk perbaikan.

3. Hasil regression interval waktu kerusakan dari masing-masing mesin Ripple Mill, didapatkan jenis pemeliharaan yang bisa diterapkan yaitu untuk Ripple Mill 3 tahun 2014 nilai bheta adalah 0,32057658 dan Ripple Mill 4 tahun 2015 nilai bheta sebesar 0,149883 < 1 dan nilai betha

Ripple Mill 4 tahun 2014 adalah 0,0286688

sedangkan Ripple Mill 4 tahun 2015 adalah sebesar 0,065800367 < 1, maka laju kegagalan akan berkurang seiring bertambahnya waktu. berdasarkan pola atau bentuk distribusi weibull maka jenis pemeliharaan yang tepat digunakan pada Ripple Mill 3 dan 4 adalah reactive dan

inspection maintenance, Artinya pemeliharaan

yang dilakukan berbasis kondisi yang dilakukan dengan cara memantau kondisi kunci peralatan yang akan mempengaruhi kondisi peralatan atau lebih dikenal dengan istilah Predictive Maintenance. Predictive maintenance dapat dilakukan sebagai berikut :

1. Vibration Monitoring and analysis

2. Infrared Thermograpy inspection

3. Oil analysis

Dari jenis pemeliharaan yang didapatkan untuk

Ripple Mill, diharapkan umur pemakaian

dan kemampuan mesin-mesin Ripple Mill bisa bertahan lebih lama dari kondisi yang diharapkan.

6. Ucapan Terima kasih.

Kepada Kawan kawan sesama dosen seperjuangan dan juga tak lupa kepada Kaprodi dan Dekan Fakultas Teknik Universitas Muhammadiyah Riau, yang mana atas saran dan motivasinya kepada saya hingga bisa menyelesaikan hasil dari penelitian yang dilakukan di lingkungan Fakultas Teknik Universitas Muhammadiyah Riau., untuk itu saya mengucapkan ribuan terima kasih dan juga kepada intitusi penerbit Jurnal JISI UMJ serta pengurus/penerbit saya

haturkan terima kasih atas terbitnya naskah saya ini. 7. Saran

Diharapkan dalam pemeliharaan yang dilakukan pada mesin agar mengikuti cara-cara atau prosedur yang sesuai dengan jenis pemelihraan yang ditetapkan, sehingga umur dari mesin Ripple Mill dan peralatan lainnya bisa beroperasi lebih lama dari jadwal yang di harapkan.

DAFTAR PUSTAKA

- Ansori,N dan Imron.M. 2013. Sistim erawatan

terpadu (Intregeted Maintenance Systim)

Edisi Pertama. Graha Ilmu, Yogyakarta

- Ariyanto. 2015. Analisis Penggantian Komponen Mesin Tube Splicing dan Mesin Tube Curing dengan Distribusi Weibull dan Perhitungan EfisiensiBiaya di PT. Gajah Tunggal Tbk. Jurnal MIX, Volume V, No. 1 Februari 2015.

- Asyari, 2007. Diktat Manajemen Pemeliharaan Mesin, Universitas Darma Persada – Jakarta. - Azis. 2009. Penerapan Metode Reliability

Centered Maintenance (RCM) Berbasis WEB pada Sistem Pendingin Primer di Reaktor Serba Guna GA Siswa Bessy. Seminar Nasional IV, SDM Teknologi Nuklir, 5 November 2015. - Dhillon, B.S, 2006. Maintainability, Maintenance,

and Reliability for Engineers, Taylor & Francis, Boca Raton.

- Govil A.K., Realibility Engineering, Mc Graw Hill Publishing, 1993

- Hasibuan, A rahman. 2011, Proses Pemecahan Biji Kelapa Sawit Pada Mesin Ripple Mill Type RM-4000.

- Lubis, K. 2008. Mesin Penghancur Cangkang Kelapa Sawit. Sumatra Utara.

- MachineWeb. 1999. Cincinnati 5 Axis 3 Spindle. Diambil dari: www.machinetools.com (15 Juni 2016).

- Mashar, A. 2008. Teknik Pemanfaatan Tenaga Listrik Jilid I. Direktorat Pembinaan Sekolah Menengah Kejuruan, Jakarta