Hidrolik

&

Pnömatik

Sistemler

İÇİNDEKİLER

Hidroliğin Tanımı, Tarihçesi ve Temel İlkeleri 1

Hidrolik Akışkanlar 21

Enerji Besleme Biriminin Elemanları 25

Hidrolik Valfler 31

Hidrolik Silindirler, Hidrolik Motorlar ve Yardımcı Donanım 50

Pnömatikte Temel Kavramlar 60

Basınçlı Havanın Hazırlanması ve Dağıtılması 71

Yönlendirme Valfleri 87

Valfler 106

HİDROLİK PNÖMATİK SİSTEMLER Kaya

1. HİDROLİĞİN TANIMI, TARİHÇESİ ve TEMEL İLKELERİ

Hidrolik, temel anlamda basınçlı sıvılar ile gücün üretimi, kontrolü ve iletimi ile ilgili teknolojiyi ifade eder.

Etimolojik olarak su anlamına gelen Yunanca “hydor” sözcüğünden türeyen hidrolik, tarihin ilk çağlarından itibaren akarsulardan su değirmenleri aracılığı ile güç elde etmek gibi işlemleri ifade emekte idi. İlerleyen bilim ve teknoloji ile birlikte, hidroliğin ifade ettiği anlamda değişikliğe uğramış, daha ziyade yüksek basınçlı ve düşük debili sistemler ile gücün kontrolü ve iletimini konu alan bir teknoloji haline gelmiştir.

Tarihsel açıdan, modern hidroliğin temelleri 1650 yılında Pascal’ın kendi adı ile anılan “Pascal yasası”nı keşfi ile başlamıştır. 1750 yılında Bernoulli’nin gene kendi adı ile anılan “Bernoulli denklemi”ni keşfi ile bir boru hattında akan bir akışkanın enerji korunumunu ifade edebilmek mümkün olmuştur. “Akışkanlar Mekaniği” adı altında yürüyen bu temel bilim araştırmaları, 1850 yılında İngiliz Teknoloji Devrimi ile hayat bulmuş ve bir teknolojik atılım olarak 1870 yılında buhar basıncı ile sıkıştırılan suyun vinçlerde, perçinleme makinelerinde kullanımı gerçekleşmiştir.

Bu aşamada Akışkanlar Mekaniği “Hidrodinamik” ve “hidrostatik” olarak iki temel ilgi alnına odaklanmıştır. Hidrodinamik, hareket halindeki akışkanların mekaniği ile ilgilenirken, hidrostatik durağan akışkanların mekaniği üzerine yoğunlaşmıştır.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

HİDROLİK PNÖMATİK SİSTEMLER Kaya 1.1. TEMEL FİZİKSEL KAVRAMLAR

Atalet: Bir cismin harekete veya hareketi esnasında gerçekleşen bir değişikliğe karşı direnç gösterme özelliğidir.

Kütle: Ataletin sayısal bir ölçüsü ve aynı zamanda cismin yoğunluğu ile birlikte hacmini tanımlayan temel fiziksel ölçüdür.

İvme: Bir cismin birim zamandaki hızıdır. Cismin hareketindeki hızlanma, yavaşlama, yön değişikliğini ya da durağan halde harekete geçmesini ya da hareket halindeyken durmasını ifade eder.

Kuvvet: Bir cismi belli bir ivme değerine ulaştırabilmek için gereken fiziksel büyüklüktür.

Yoğunluk: Bir cismin hacminim kütlesine oranıdır ve sıkıştırılamayan cisimlerde, cismi oluşturan maddenin temel değişmez özelliğidir.

Basınç: Birim alana düşen kuvvettir. (bar)

Debi: Birim zamanda birim alandan geçen akışkan hacmidir. (lt/ dk)

1.2 TEMEL FİZİKSEL KAVRAMLARIN SI BİRİMLERİ

Kütle kilogram (kg) Uzunluk metre (m) Zaman saniye (sn) Hız metre/saniye (m/sn) İvme metre/saniyekare (m/sn²) Kuvvet Newton (N) Yoğunluk Kilogram/metreküp (kg/m³)

Basınç pascal (Pa)

Debi Metreküp/saniye (m³/sn) 1.3. HİDROSTATİK BASINÇ:

Bir sıvı sütununun tabanındaki basınç, sıvının yüksekliğine (h), sıvının yoğunluğuna (ρ) ve yer çekimi ivmesine (g) bağlı olup kabın şeklinden ve hacminden bağımsızdır.

HİDROLİK PNÖMATİK SİSTEMLER Kaya Şekil 3 Sıvı Basıncı Kule baraj gölü h = 300 m h = 15 m p = 100 kg/m³ p = 1000 kg/m³ g = 9,81 m/s² ≈ 10 m/s² g = 9,81 m/s² ≈ 10 m/s² Ps = h . p . g Ps= h . p . g = 300 m . 1000 kg/m³ . 10 m/s² = 15 m . 1000 kg/m³ . 10 m/s² =3.000.000 m . kg . m / m³ . s² =15. 000 m . kg . m/ m³. s² = 3.000.000 N/m² =150.000 N/ m² Ps = 3.000.000 Pa ( 30 bar ) Ps =150. 000 Pa (1,5 bar) Yüksek kap h = 5m p = 1000 kg/m³ g = 9,81 m/s ≈ 10m/s² Ps = h . p . g = 5m . 1000 kg/m³. 10m/s² = 50.000 N/m² Ps =50.000 Pa ( 0,5 bar)

HİDROLİK PNÖMATİK SİSTEMLER Kaya

1.4. PASCAL YASASI:

Akışkanların gücü aktarma prensiplerini ortaya koyar. Bu yasaya göre, sınırlandırılmış bir kaptaki bir akışkanın bir noktasından uygulanan basınç, tüm yön ve yüzeylerde aynı değerde etkir. Bu basınç sınırlama yüzeyindeki bir “A” alanından etkiyen bir “F” kuvveti ile oluşuyorsa, sınırlandırılmış kabın içinde yükseklik farklılıklarından oluşan hidrostatik basınç ihmal edildiğinde, sınırlama yüzeyinin ve akışkanın her noktasında

P= F/A basıncı oluşur.

Her cisim bulunduğu yere kendi ağırlığından dolayı bir basınç p uygular. Basıncın büyüklüğü ,cisme etkiyen ağırlık kuvvetine F ve bu kuvvetin etki ettiği yüzeyin A büyüklüğüne bağlıdır.

Şekil 4

Resimde (şekil 3) iki cisim farklı etkime yüzeyleri ( A1 ve A2 ) ile gösterilmiştir cisimlerin kütlelerinin aynı olması halinde tabana aynı ağırlık kuvveti F etkiyecektir, fakat etkime yüzeylerinin farklı olması nedeniyle basınçlar farklı büyüklükte olur. Ağırlık kuvveti sabit olmak koşulu ile büyük etkime yüzeyine göre küçük etkime yüzeyinde daha büyük basınç meydana gelir ( kurşun kalem etkisi ) . bu durum aşağıdaki formülle ifade edilir.

P= F/A

Pascal yasası, bize aynı zamanda hidrolik kuvvet iletimi- kuvvet arttırma- prensibini sunmaktadır.

Bu prensip, mekanik sistemlerdeki kaldıraç mantığı ile aynıdır.

Hidrolik bir sistemde, Pascal yasası uyarınca hidrolik kuvvet iletimi basit mantıkla aşağıdaki şekilde ifade edilir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Aı alanına etki eden Fı kuvveti, sıvının Sı kadar yer değişmesine neden olur. Sıvıda Fı kuvvetinin yarattığı basınç Pı, Fı kuvvetinin Aı alanına bölümüne eşittir.

Pı = Fı / Aı

Pascal yasası uyarınca, bu basınç tüm kapalı kap boyunca aynen etkir. Dolayısı ile A2 etkiyen bu Pı basıncı, A2 alanında , A2 ile Pı basıncı kadar bir F2 kuvvetinin doğmasına neden olur.

F2 = Pı x A2

Aynı zamanda, Fı kuvvetinin neden olduğu Sı yer değişikliği Aı alanı ile Sı yer değişikliğinin çarpımına eşit hacimsel değişikliği beraberinde getirir. Maddenin korunumu ve sıvıların sıkıştırılamazlığı prensibinde, aynı hacimsel değişiklik A2 alanında da tecrübe edilecektir. Bu durumda A2 alanının S2 yer değişikliği

S2 = Aı x Sı/ A2 dir.

Yukarıda denklem grupları bir araya getirildiğinde, Pascal yasasının bize armağan ettiği kuvvet artırımı prensibi aşağıdaki toplam denklem grubu ile ifade edilir..

Sı/S2 = A2 / Aı = F2/ Fı

Enerjinin korunumu prensibi de aynı zamanda bize, her iki alanda da yapılan işlerin aynı olması gerektiğini bildirdiğinden

W= Fı x Sı = F2 x S2

Aynı mantık bize hidroliğin basınç artırma ilkesini de tanımlamaktadır.

İki ucunda iki farklı piston alanı olan bir mili rijit bir yapıda olduğundan her iki alanda da aynı kuvvet etkir.

F= Pı x Aı = P2 x A2 Dolayısı ile

Pı/ P2 = A2/ Aı

Bu sayede bir düşük basınç kaynağı kullanarak yüksek basınç elde etmek mümkün olacaktır.

Birim : 1 Pa = N/ m² 1 bar = 100 000 N/ m² = 105 Pa P = basınç ( Pa ) Pa = pascal ( diğer birim : bar )

F = kuvvet (N) N = Newton ( 1 N = 1 kg . m / s² ) A = yüzey ( m²) m² = metrekare

Değişiklik yapmak suretiyle , kuvvetin (F) ve yüzeyin (A) hesaplamasında kullanılan formüller elde edilebilir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

örnek:

100 bar basınçla beslenen bir silindirde etkili piston yüzeyi A=7,85 cm² olarak örnek verilmektedir.Buna göre,elde edilebilecek maksimum kuvvet ne kadardır? Verilenler: p = 100 bar = 1000 N/cm² A = 7,85 cm² F = p x A F =1000 N x 7,85 cm²/cm² F = 7850 N

Sistem basıncı 75 bar olan bir kaldırma tertibatı ile 15 000 N ağırlığında bir yük kaldırılmak istenmektedir.Buna göre, piston yüzeyinin (A) büyüklüğü ne olmalıdır.

Verilenler: F = 15 000 N p = 75 bar =75 . 105 Pa A = F/P = 15000 N / 75 . 105 Pa = 0,002 N . m² / N A = 0,002 m² = 20 cm²

Kapalı bir sistemdeki sıvıya, bir A yüzeyi üzerinden bir F kuvveti etki etmesi halinde meydana gelen basınç, sıvının sistem içinde ulaştığı her noktaya sıvı tarafından iletilir (Pascal Kanunu). Kapalı sistemin her yerine etkiyen basıncı değeri aynıdır.

HİDROLİK PNÖMATİK SİSTEMLER Kaya h = 1 m p = 1000 kg/m³ g = 9,81 m/s² ≈ 10 m/s² Ps = h . p g = 1 m. 1000 kg/m³.10 m/s² = 10 000 m . kg . m / m³ . s² = 10 000 N/ m² Ps = 0,1 . 105 Pa Ps = 0,1 bar

Hidrolik sistemlerdeki çalışma basıncının oldukça yüksek olması nedeniyle, hidrostatik basıncı ihmal edilebilir.Bu nedenle sıvılarda basıncın hesaplanmasında, sadece dış kuvvetlerin etkisi altında meydana gelen basıncı dikkate alınır. Netice olarak A2,A3….. yüzeylerine etkiyen basıncı ile A1 yüzeyine etkiyen basınç aynidir.Bunu, katı cisimlerde olduğu gibi aşağıdaki formülle hesaplamak mümkündür. Örnek Verilenler: A1 = 10 cm² = 0,001 m² F = 10 000 N P = F/A =10 000 N / 0,001 m² = 10 000 000 N/ m² = 100 . 105 Pa (100 bar) Örnek Verilenler : p = 100 . 105 Pa A2 = 1 cm² = 0,0001 m² F = p x A = 100 . 105 Pa x 0,0001 m² = 1000 N. m²/ m² F = 1000 N

Kapalı sistemin her yerinde aynı basınç etkimekte olup , sıvının bulunduğu kabın şeklinin basınç dağılımı açısından önemi yoktur.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 6 Kuvvet Değiştirme

Sıvının bulunduğu kabı resimde olduğu gibi şekillendirmek suretiyle kuvveti değiştirmek mümkündür. Sıvı basıncı aşağıdaki formülle ifade edilir.

P1 = F1 / A1 ve P2 = F2 / A2 Sistemin denge durumunda : P1 = P2

Yazılarak her iki eşitlik aşağıdaki gibi birbirine eşitlenir. Bu eşitlikten yararlanarak F1 ve F2

hatta A1 ve A2 büyüklüklerinin hesaplanması için gerekli formüller türetilebilir. F1 / A1 = F2 / A2

Örneğin : F1 ve A2 için aşağıdaki formüller yazılabilir: F1 = A1 x F2 / A2 A2 = A1 xF2 / F1

Basınç pistonuna uygulanan küçük kuvvetlerle iş pistonunun yüzeyini genişletmek suretiyle büyük kuvvetler elde edilir bu temel prensip en basit taşıt kaldırma tertibatları dahil olmak üzere oldukça ağır yükleri kaldırmada kullanılan hidrolik sistemlere kadar birçok yerde uygulanır. F1 kuvveti bu kuvvetin etkisi ile meydana gelen sıvı basıncının kaldırılması gereken ağırlığın etkisi ile oluşan basıncı yenecek derecede büyük olması gerekir.

Örnek:

Bir taşıt kaldırma sistemi ile bir otomobilin kaldırılması istenmektedir. Kaldırılması gereken kütle m = 1500 kg olduğuna göre pistona etkiyen F1 kuvveti ne olmalıdır ?

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 7 Kuvvet Değiştirme

Verilenler Kütle m = 1500 kg Ağırlık kuvveti F2 = m x g F2 = 1500 kg . 10 m S2 F2 = 15 000 N Verilenler A 1 = 40 cm2 = 0,004 m2 A2 = 1200 cm2 = 0,12 m2 F1 = A1 x F2 / A2 = 0,004 m2 x 15 000N / 0,12 m2 F1 = 500 N

500 N değerindeki F1 kuvvetinin el ile uygulanması oldukça güç olduğundan örnek bu kuvvetin 100 N olması için piston yüzeyi A2 ne olmalıdır ?

F1= A 1 x F2 / A2 A2 = A 1 x F2 / F1

A2 = 0.04 x 15000 / 100 A2 = 0.6 m2

Yukarıda izah edilen prensibe göre F2 yükünün s2 yüksekliğine kaldırılması için K1 pistonunun etkisi ile K2 pistonunu s2 yüksekliğine kaldıracağı kadar sıvı yer değiştirmelidir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 8 Strok Değiştirme

Yer değiştirmesi gereken sıvı sütunlarının hacmi aşağıdaki gibi hesaplanır; V1 = s1 x A1 ve V2 = s2 x A2

Burada hesaplanan hacimler birbirine eşit olduğundan ( V1 = V2 ) ifadelerini söylemek suretiyle aşağıdaki netice elde edilir:

s1 x A1 = s2 x A2

A1 yüzeyi A2 yüzeyine göre daha küçük olduğundan s1 yolunun s2 yolundan daha büyük olacağı burada kolayca görülmektedir.

Piston yolu ile piston yüzeyi arasındaki ilişki ters orantılıdır. Bu esaslara göre , buradaki büyüklükler s1 ve s2 veya A1 ve A2 için ilgili formüller türetilebilir. s2 ve A1 için formüller, aşağıda örnek olarak verilmiştir

HİDROLİK PNÖMATİK SİSTEMLER Kaya s2 = s1 x A1 / A2 A1 = s2 x A2 / s1 Verilenler: Verilenler: A1= 40cm2 A2 = 1200 cm2 A2 = 1200 cm2 s1 = 30cm s1 = 15cm s2 = 0,3cm s2 = s1 x A1 / A2 s2 = 15x40/1200 s2 = 0.5 cm A1 = s2 x A2 / s1 A1 = 0.3 x 1200/ 30 A1 = 12 cm2

Sıvı basıncı p1 in A1 yüzeyine etkimesi ile meydana gelen F1 kuvveti Piston kolu üzerinden küçük pistona iletilir. Böylece A2 yüzeyine etkiyen F1 kuvveti p2 sıvı basıncını meydana getirir. A2 piston yüzeyi A1 piston yüzeyinden daha küçük olduğundan p2 basıncı p1 basıncından daha büyük olması gerekir. Burada da aşağıdaki prensip geçerlidir.

Şekil 10 Basınç Değiştirme P= F/A

Böylece F1 ve F2 kuvvetleri için aşağıdaki ifadeler yazılabilir. F1 = P1 x A1 ve F2 = p2 x A2

Kuvvetlerin eşit olması (F1 = F2) nedeniyle , ifadeler birbirine eşitlenebilir P1 x A1 = p2 x A2

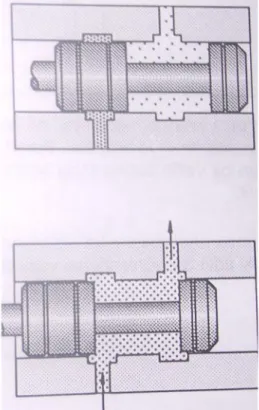

Çift etkili silindirlerde piston kolu boşluğundan akışkan çıkışının engellenmesi halinde, basınç değişimi nedeniyle müsaade edilmeyen basınçlar meydana gelebilir:

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 11 Çift Etkili Silindir ile Basınç Yükseltme Verilenler: Verilenler P1 = 10 . 105 Pa P1 = 20 . 105 Pa A1 = 8 cm2 = 0,0008 m2 P2 = 100 . 105 Pa A2 = 4,2 cm2 = 0,00042 m2 A1 = 8 cm2 = 0,0008 m2 p2 = P1 x A1 / A2 p2 = 10 . 105 x 0,0008 / 0,00042 p2 = 19 bar A2 = P1 x A1 / P2 A2 = 20 . 105 x 0,0008 / 100 . 105 A2 = 0.0002 m2 = 2 cm2

1.5. AKIŞ YASALARI

Hidrolik tanımında hidrostatik iş yapabilme kapasitesinden hidrodinamik iş yapabilme kapasitesinde yüksek olması mantığı yer alsa da, sonuçta farklı hidrolik devre elemanları arasında bir sıvı akışı mevcuttur.. Bu akış hidrodinamik yasaları çerçevesinde gerçekleşir.

En temel yasa, Maddenin korunumu yasasıdır. Bu yasa çerçevesinde, madde yaratılamaz ve yok edilemez. Akışkanlar mekaniğinde “süreklilik yasası” olarak anılan maddenin korunumu prensibi, bir boru içindeki akışta şöyle yorumlanır.

Bir borunun içindeki akışta, bir kesitten birim zamanda geçen kütle miktarı, boruya yeni akış eklenmediği ya da borudan dışarı akış alınmadığı sürece sabittir. Bunun sonucu olarak boru kesit alanındaki değişiklik birim zamanda geçen akışkan kütle miktarını değiştirmez. Ancak kütle miktarı aynı kalarak kesit alanı değiştiğinden, aynı miktarda kütleyi birim zamanda değişik bir kesit alanından geçişini sağlayabilmek için akışkan hızını değiştirir.

Hidrolikte kullanılan sıvıların pratik olarak sıkıştırılamaz oldukları kabul edildiğinde, akış boyunca sıvının yoğunluğu sabittir. Bu durumda süreklilik yasasını temelden ele alırsak:

HİDROLİK PNÖMATİK SİSTEMLER Kaya

m = Birim zamanda tekabül eden kütle miktarı ρ = Yoğunluk

Q = Debi

Eğer yukarıda bahsedildiği üzere yoğunluğun da sabit olduğu göz önüne alınırsa, bu hidrolik akışlarda neden olan temel verilerde birisinin debi olduğu ortaya koyar; zira süreklilik yasası, debinin sabit olması gerektiğini söylemektedir.

Q = Sabit

Akışkanın debisi de akışkanın hızı v ile kesit alanı A nın çarpımına denktir. Q = v*A

Bu durumda, süreklilik denklemi Q = vı x Aı = v2 x A2 halini alır.

Hacimsel debi formülünden hacim (V) ve Zaman (t) hesabı için gerekli eşitlikler türetilebilir. Buna göre:

V = Q x t Verilenler: Q = 4,2 It/dak = 4,2/60 It/s t = 10 s V = 4,2 x 10/60 It .s/ s V = 0,7 It

Sonuç: Q = 4,2 I /dak lık hacimsel debi ile, 10 saniyede 0,7 litre hacminde akışkan iletidir Verilenler: V = 105 It Q = 4,2 It/dak t = V/ Q t = 105 /4,2 It . dak/ lt t = 25 dak

Sonuç: Hacimsel debinin 4,2 I/dak olması halinde 105 litre akışkanın iletilmesi için 25 dakika gerekir.

Hacimsel debi formülünde Q = V/ t

HİDROLİK PNÖMATİK SİSTEMLER Kaya

V = A x s

Yazılmak suretiyle aşağıdaki eşitlik elde edilir: Q = A x s / t Şekil 12 Silindir Verilenler: A = 8 cm2 s = 10 cm t = 1 dak Q = A x s/ t = 8 x 10/1 cm2 . cm/ dak Q = 80 cm3/dak = 0.08 dm3/dak

Sonuç: Piston yüzeyi 8 cm2 olan bir silindirde pistonun bir dakikada 10 cm ileri hareket edebilmesi için enerji besleme birimi , 0,08 I/dak lık bir debi ile sistemi beslemesi gerekir

Değişik şekillerdeki kesitlerden meydana gelen bir borudan akan akışkanın hacimsel debisi , borunun her kesitinde aynı büyüklüktedir. Debinin sabit kalması koşuluyla bu ifade, akışkanın küçük kesitlerde büyük kesitlere göre daha hızlı aktığı anlamına gelir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya Verilenler: V1= 4m/s V2= 100m/s A1= 0,2 cm2 = 0,2 . 10-4m2 A2= 0,0008cm2 = 0,008 . 10-4m2 Q= 0,2 . 10-4m2 x 4m/s = 0,008 . 10-4m2 x 100m/s Q= 0,8 . 10-4m3/s Örnek: Şekil 14 Silindir Verilenler: Pompa debisi Q Q = 10 It/dak = 10 dm3 / dak = 10 . 103 cm3 /dak = 10 . 103 /60 cm3 / san Giriş kesitinin çapı d1 = 6mm Pistonun çapı d2 = 32mm İstenilenler:

• Giriş borusundaki akışkan hızı v1 • Pistonun dışarı hareket hızı v2 Q = v1 x A1 = v2 x A2

HİDROLİK PNÖMATİK SİSTEMLER Kaya A2= π x d22 /4 = 8.0 cm2 v1 = Q/ A1 = 10.10³/ 60 x 0,28 cm³/ cm². s = 595 cm/s = 5,95 m/s v2 = Q/ A2 = 10.10³/ 60 x 8 cm³/ cm². s v2 = 20,8 cm/s = 0,21 m/s Basınç ölçümü

Hatlar da veya yapı elemanlarının giriş ve çıkışlarında basıncı ölçmek için , hattın ilgili yerlerine basınç göstergesi monte edilir.

Mutlak basınç ve bağıl basınç olmak üzere iki ayrı basınçtan söz edilir. Ölçü aletinin sıfır noktasının tanımı mutlak vakum değeri ile belirlenmiş ise, bu aletin gösterdiği değer mutlak basınç değeridir; şayet sıfır noktasının tanımı atmosfer basıncı esas alınarak yapılmışsa, ölçülerin basınç değeri bağıl basınç değeridir. Vakum değeri olarak, mutlak ölçme sisteminde 1 den küçük değerler ve bağıl ölçme sisteminde 0’dan küçük değerler alınır

Sıcaklık ölçümü

Hidrolik sistemlerde hidrolik akışkanın sıcaklığı, ya basit bir ölçme cihazı yada sinyalleri kontrol bölümüne gönderen bir ölçme sistemi ile ölçülür. Yüksek sıcaklık (>600) hidrolik akışkanın erken yaşlanmasına neden olacağından, sıcaklık ölçümü önemlidir. Ayrıca viskozite de sıcaklığa bağlı olarak değişir.

Ölçme cihazları hidrolik sistemin tankına monte edilebilir. Sıcaklığı sabit tutmak için , ihtiyaca göre soğutucuyu veya ısıtıcıyı devreye sokan sıcaklık anahtarı veya termostat kullanılır.

1.6. AKIŞ ŞEKİLLERİ

Akış , laminer ve türbülanslı olmak üzere ikiye ayrılır.

Laminer akışta sıvı, boru içinde düzenli silindirik tabakalar halinde hareket eder. Borunun iç çeperinden boru eksenine doğru bu tabakaların hızı artar ve eksene en yakın olan tabakanın hızı en yüksektir. Akışkanın hızı artırılınca belli bir hızdan sonra ( kritik hızın ) akışkan parçacıklarının hareketi düzenli tabakalar halinde olmaktan çıkar. Akışkan parçacıkları borunun ortasından yanlara doğru yön değiştirir. Bu şekilde parçacıklar birbirlerine etki ederek karşılıklı birbirlerinin hareketlerini engeller ve girdap şeklinde türbülans denilen düzensiz akış meydana gelir. Bu ise ana akışta enerji kaybına neden olur.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 15 Akış Şekilleri

Diğer önemli bir yasa ise enerjinin korunumu yasasıdır. Genel bir fizik yasası olarak, enerji yaratılamaz ya da yok edilemez, ancak form değiştirir. Akışkan sistemleri ile mekanik sistemler arasında enerji konusunda büyük benzerlik vardır. Bir tekerleği, yüksekliğinde bir tepeye çıkardığınızda, tekerleğin artık yuvarlanarak kendi başına tekrar aşağı inme “potansiyeli” vardır.Dolayısı ile, tekerlek tepeye çıkarıldığında bir potansiyel enerji kazanmıştır. Bu potansiyel enerji tekerleğin kütlesine ve çıkarıldığı yüksekliğe bağlıdır.tekerlek tepeden aşağı bırakıldığında harekete geçer ve hızlanarak aşağı iner, yani potansiyel enerjisi kinetik enerjiye dönüşür. Tekerleğin kinetik enerjisi kütlesine ve hızının karesine bağlıdır. Akışkan sistemlerde de bir akışkanı basınçlandırmak, tekerleği tepeye çıkartmak ile aynıdır. Bunun yanında, hidrostatik basınç tanımından da hatırlanacağı üzere, akışkanlarda yükseklik farkından kaynaklanan bir basınç farklılaşması vardır. Dolayısı ile akışkan yüzeyleri arasındaki yükseklik farkı da bir potansiyel enerjidir.Aynen mekanik sistemlerde de olduğu gibi, akışkanlarında kinetik enerjileri hızlarının karesi ile ve kütleleri ile orantılıdır.Bu ifade matematiksel olarak yazıldığında:

Basınçtan kaynaklanan potansiyel enerji P

Seviye farkından kaynaklanan potansiyel enerji ρ x g x h Kinetik enerji ½ x ρ x V² ρ = Yoğunluk

g = Yer çekimi ivmesi h = Seviye farkı V= Hız

Eğer enerji korunuyorsa, o halde bu üç enerji toplamları sabit kalacaktır. Enerjinin korunum yasası bu durumda

E = P+ ρ x g x h + ½ x ρ x V² = Sabit Bu eşitlik Bernoulli denklemi olarak bilinmektedir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Bernoulli denklemi ile süreklilik denklemi bir arada incelendiğinde ilginç bir durum ortaya çıkar. Aı kesit alanında Pı basıncındaki Vı hızı ile akan sıvı daha dar bir A2 kesitine girdiğinde, süreklilik denklemi uyarınca Vı den daha yüksek bir V2 hızına ulaşır. Aı ve A2 boru kesit alanlarının aynı seviyede olduğu varsayılırsa, Bernoulli denklemi çerçevesinde yüksek V2 hızının olduğu dar A2 kesitinde P2 basıncı Pı basıncından düşüktür.

Ne var ki gerçek hayatta akışkan sistemleri dahil olmak üzere, hiçbir sistem ideal değildir. Sıvının “Viskozite” değeri ile ifade edilen akışa öz direnci, boru ve bağlantı elemanlarındaki kayıplar gibi bir çok faktör yararlı ve kullanılabilir enerjiyi, kullanılamaz ısı enerjisine dönüştürür. Akışkan sistemler genişletilmiş bernoulli denklemi ile bu kayıpları dahil edecek şekilde matematiksel olarak ifade edilir. Genişletilmiş Bernoulli denklemi

Pı + ρ x g x hı + ½ x ρx Vı² = P2 + ρ x g x h2+ ½ x ρx V2²+ƒ ƒ: Sistemdeki enerji kaybı

Sabit kesitli bir boru içi akışı için yukarıdaki genişletilmiş bernoulli denklemi ele alındığında, akış hızı süreklilik denkleminden dolayı sabit kalacağından, sürtünmenin etkisinin basınç düşümüne neden olacağı görülür.

Bu aşamada, fark edileceği üzere, akış halindeki bir akışkanın yapısından kaynaklanan iki farklı kuvvet vardır. Bunlardan birincisi,akışkanın akış parametrelerini korumaya meyilli ataletsel kuvvetler, diğeri ise akışkanın akış parametrelerini bozmaya çalışan viskoz kuvvetler. Bu iki farklı kuvvetin birbirine oranı akış karakteri ve sürtünme kayıpları için son derece önemli birimsiz bir parametre tanımlarlar. Bu parametre Reynolds sayısı olarak bilinir. Ve bir boru içindeki akışta matematiksel olarak

Re= V*D / ν şeklinde ifade edilir. Re: Reynolds sayısı

V: Hız D: kesit çapı

ν: Kinematik viskozite

Eğer boru daire kesitli değilse, hidrolik çap değeri denilen çap değeri kullanılmalıdır.

Dh = 4xA / U Dh : Hidrolik çap A: Kesit alanı U: Çevre

HİDROLİK PNÖMATİK SİSTEMLER Kaya

- Borunun yüzey düzgünlüğü - Kıvrım ve dönüş sayısı - Akış hızı

- Yağın kinematik viskozitesidir.

Akışkanların doğasından kaynaklanan dört nokta vurgulanmalıdır.

1. Bir akışkan sisteminde direnç yoksa basınç oluşmaz. Direnç arttıkça sistemdeki basınç da akışı sürdürebilmek için artar.

2. Akış daima düşük basınç kaybı ile akabileceği hattı tercih eder.

3. Akışın sürdürülebilmesi, akışın önündeki tüm dirençleri yenebilecek bir basınç oluşturulmasına bağlıdır.

4. İki nokta arasında akış olabilmesi için bu iki nokta arasında bir basınç farkı olmalıdır.

HİDROLİK PNOMATİK SİSTEMLER Kaya

2. HİDROLİK AKIŞKANLAR

Bir hidrolik devrede akışkan, hidrostatiğin temel prensipleri içinde, pompa tarafından mekanik enerji şekline çevrilen gücü bir noktadan başka bir noktaya taşır. Son noktada bu gücü hidrolik enerji şeklinden tekrar mekanik enerjiye çeviren dönüştürücülere teslim eder. Kısaca hidrolik sistemde hidrolik akışkanın temel görevi, kuvvetlerin ve hareketlerin iletilmesidir. İşi biten akışkan ya tanka döner (açık sistem) veya tanka dönmeden tekrar birinci noktadaki pompaya döner (kapalı sistem)

Küçücük bir kol ile tonlarca yükü hareket ettiren, boru ve hortumlarla istenilen yerde bu hareketi gerçekleştiren akışkan taşıdığı büyük güçlerin etkisinde çeşitli değişikliğe uğrar. Özelliği bozulur, kirlenir, görevini yapamaz hale gelir.

Dünyada fazlası ile bulunan su, yıllarca hidrolik akışkan olarak kullanılmıştır. Daha sonra petrol ürünleri üstün yağlama özelliklerinden ve temasta bulundukları madeni parçaları paslandırmadıklarından hidrolik devrelerce suyun yerini almaya başladı. Ancak petrol ürünlerinin pahalı olması ve çevre kirliliğinin önem kazanması sonucu sulu akışkanların kullanımı tekrar önem kazanmıştır. Yakın bir gelecekte özellikle yer ve ağırlığın büyük sorun olmadığı endüstriyel uygulamalarda sulu akışkanların petrol türevlerinin yerini alması beklenebilir.

2.1-HİDROLİK AKIŞKANLARIN SINIFLANDIRILMASI

Hidrolik sistemlerin görevlerini tam olarak yapabilmesi için sistemde kullanılan akışkanların aşağıda belirtilen özelliklere sahip olmaları gerekir.

- Sistemden beklenen bütün çalışma sıcaklıklarında akışkan, basınç ve hız değişimlerine imkan verecek kadar akıcı olmalıdır. Bunun yanında akıcılığı, yüksek sıcaklıklarda sistemde kaçaklara sebep olmayacak sınırlarda kalabilmeli yani istenilenden fazla incelmemelidir.

- Akışkanın viskozitesi bütün çalışma şartlarında sürtünen parçalar arasında film teşekkülüne imkan vermeli, yani yağlama ve aşınmayı önleyici özelliği yeteri kadar iyi olmalıdır.

- Yüksek sıcaklıklarda termal dengesi, uzun süreli çalışmalarda kimyasal özellikleri değişmemelidir.

- Ergimiş havayı dışarı atabilmeli, sistemde köpük oluşumuna engel olmalıdır.

- Akışkan içinde bulunan ve kirlenmeye neden olan maddelerle reaksiyona girmemeli,yüzey gerilim özellikleri istenilen seviyede olmalıdır.

- Hidrolik makinelerin çeşitli bölümlerinde, akışkan sık sık makinenin pompalama elemanları (paletler dişliler vs.) tarafından kesilir. Bu kesilmeler sonucunda akışkanın viskozitesi istenilen aralıklarda kalmalı yani yırtılmalara karşı dayanıklı olmalıdır.

HİDROLİK PNOMATİK SİSTEMLER Kaya

- Filtreleme (temizlik) kolay olmalı, akışkanın buharlaşma basıncı pompa girişinde kavitasyona sebep olmayacak seviyede olmalıdır.

- Kolay tutuşmamalı, akışkan veya buharları çevreyi kirletmemeli, zehirsiz olmalıdır.

- Tortu oluşturmamalı, düşük maliyetli ve sürekli bulunabilir olmalıdır.

- Diğer hidrolik akışkanlarla uyumlu ve değiştirilebilirlik özelliklerine sahip olmalıdır.

CETOP RP 91 ve RP 86 H standartlarında hidrolik sistem akışkanları aşağıdaki şekilde sınıflandırılmaktadır.

2.1.1 MADENİ YAĞLAR

HH: Katıksız madeni yağlar

HL: Oksidasyona ve korozyona karşı korunmuş katıklı yağlar

HM: HL özelliklerine ek olarak aşınmaya dayanıklılığı artırılmış katıklı yağlar. HV: HM özelliklerine ek olarak viskozitesinin sıcaklıkla değişimini iyileştiren ek katıklı yağlar.

2.1.2 ZOR TUTUŞAN AKIŞKANLAR

HFA: Su içinde yağ ve yağlayıcı özelliği olan başka maddeleri ihtiva eden emülsiyonlar %10 a kadar yağ ve benzeri karışımlar su ile karıştırılarak kullanılırlar. Endüstriyel uygulamalarda ve yer altı madenciliğinde gittikçe artan bir oranda kullanılmaktadır. En ucuz akışkan olup yağlama özelliği zayıftır. Genellikle kullanım yerinde hazırlanır.

HFB: Yağ içinde su emülsiyonları. Bunların yağlama özellikleri daha iyidir. HFC: Glikol solüsyonları. % 40 civarında su ihtiva ederler.

HFD: Su ihtiva etmeyen sentetik akışkanlar. Kimyasal kompozisyonları gereği kolay tutuşmayan bu akışkanlar pahalıdırlar. Daha çok özel maksat için kullanılırlar. Fosfat esterleri, silikonlar bu sınıfa giren önemli sentetik akışkanlardır.

2.2. AKIŞKANLARIN ÖNEMLİ ÖZELLİKLERİ

2.2.1 VİSKOZİTE

Akışkanın kalın ya da ince oluşunu başka deyişle akmaya karşı gösterdiği direnci ifade eder.

HİDROLİK PNOMATİK SİSTEMLER Kaya

2.2.2 KİNEMATİK VİSKOZİTE

Belirli basınç ve sıcaklıkta, belirli bir hacimde akışkanın kalibre edilmiş bir memeden

boşalma zamanını ölçerek bulunur ve stoke denir. 1 St = 1 cm²/s=100 cSt= 100 mm²/s

2.2.3 MUTLAK VİSKOZİTE (DİNAMİK VİSKOZİTE)

Hareket eden yüzeyler arasında kalan film tabakasında iç sürtünmeyi yenmek için gerekli kuvveti bulmaktan hareketle tarif edilen viskozitedir.Birimi Ns/mm² olup kinematik viskozite ile özgül kütlenin çarpımına eşittir.

2.2.4 SIKIŞABİLİRLİK

Basınç altında bırakılan akışkanın hacim değişimi sıkışabilirlik olarak tarif edilebilir. Sıkışabilirlik akışkanın sıcaklığına ve basıncına bağlıdır. Madeni yağlarda sıcaklığın etkisi 20-70 ºC arasında azdır. Buna karşılık basıncın etkisi büyük olup 300 bar a kadar yaklaşık her 50 bar için başlangıç hacimlerinin % 0.36 kadar sıkışabilirler.

2.2.5 SICAKLIKTA HACİM DEĞİŞİMİ:

Akışkanların hacimleri sıcaklıkla artar. Bu artış madeni yağlar için her 1ºC sıcaklık artışı için % 0.07 dir.

Örnek: 10 litrelik bir yağ sıcaklığı 20 ºC den 80 ºC ye yükseltilirse hacim değişmesi ne olur.

∆V= V0 x yx ∆T

∆V= 10x0.0007x(80-20)= 0.42 litre.

2.3. AKIŞKANLARIN DİĞER ÖZELLİKLERİ

2.3.1 OKSİDASYONA DAYANIKLILIK

Yağın Kullanım ömrü tayininde en önemli faktördür. Hava içindeki oksijen yağdaki hidrokarbonlarla reaksiyonu neticesi yağ oksidi oluşur.Aşırı sıcaklık, bakır, çinko gibi metalik kalıntılarında yardımı ile bu reaksiyon hızlanır.

HİDROLİK PNOMATİK SİSTEMLER Kaya

2.3.2 VİSKOZİTE DEĞİŞİMİ

Okside olmuş yağların viskozitesi artar. Yanlış seçilen bölgesel ısıtıcılar ve yağdan daha hafif yabancı maddeler viskoziteyi düşürür. Hidrolik sistemlerde viskozite indeksi yüksek, yani sıcaklıkla viskozite değişimi az olan yağlar tercih edilmelidir.

2.3.3 YAĞLAMA ÖZELLİĞİ

Aşınmayı en aza indirebilmek ancak ortak çalışan parçalar arasında tam yağ filmini oluşturmakla mümkündür. Zaman zaman makinelerde aşırı yük ve aşırı hız, yağ filminin oluşmasına engel olur.

2.3.4 YAĞ İÇİNDEKİ HAVA VE KÖPÜRME

Bir litre yağ, atmosfer basıncında 0.09 litre havayı içinde ergimiş olarak tutabilir. Bu değer 300 bar da 27 lt ye ulaşır. Yani yağ 300 bar da hacminin 27 katı havayı ergimiş halde tutabilir. Kabarcık halde bulunan hava ise sistem için çok tehlikelidir. Aşırı gürültü, sistem elastikiyetinin artması sonucu güç iletimi ve kontrolünde zorluklar kendini gösterir.özellikle pompa girişinde düşük basınçtan dolayı kabarcıklar büyür., pompa içinde ve çıkışında ani sıkışma sonucu kavitasyon hasarlarına benzer yıpranmalara neden olur.

Havanın akışkan içerisinde kabarcık halinde bulunması sızdırmazlık elemanlarına da büyük zarar verir.Kabarcığın ani sıkışması noktasal alarak aşırı sıcaklık artışına neden olur ve keçeler bu sıcaklıktan dolayı bölgesel olarak yanar. Hava kabarcığından dolayı köpüren yağın yağlama özelliği kalmaz. Bütün bu zararlı etkileri en aza indirebilmek için yağ deposundan başlayarak, sistem iyi dizayn edilmelidir.

Giriş borusu büyük tutulmalı, keskin boru dönüşlerinden kaçınılmalı, pompa girişinde basınç mümkün mertebe pozitif değerde tutulmalı (basınçlı depolar, başka pir pompa ile ana pompa girişine yağ basma gibi) ve mutlaka işletmeye alınmadan önce sistemi teşkil eden elemanların havaları dikkatlice alınmalıdır. Hava cepleri elemanların en yüksek noktalarında meydana geleceğinden buralara bağlanacak hortumların diğer uçları bir kap içerisinde yağa daldırılarak sistemin havası iyice alınmalıdır.

2.3.5 KAVİTASYON

Kavitasyon deyince (cativare = aşındırmak), metallerin yüzeylerinden küçücük parçaların kopartılması olayı anlaşılmalıdır. Kavitisyon hidrolik elamanlarını (pompalar ve valflar) kontrol kenarlarında meydana gelir. Bu şekildeki malzeme tahribatı, bölgesel ve ani olarak meydana gelen basınç ve sıcaklık değişimlerinden kaynaklanır

HİDROLİK PNOMATİK SİSTEMLER Kaya

3. ENERJİ BESLEME BİRİMİNİN ELEMANLARI

Enerji besleme birimi hidrolik sistem için gerekli enerjiyi temin eder. Bu bitimin elemanları aşağıda verilmiştir;

- Tahrik elemanı - Pompa

- Basınç sınırlama valfı - Kavrama

- Tank - Filtre - Soğutucu - Isıtıcı

Ayrıca here hidrolik sistem bakım, kontrol, emniyet cihazlarının yanı sıra hidrolik yapı

Elemanlarını birbirine bağlayan hortum ve borular içerir.

3.1 TAHRİK

Bir hidrolik sistemin tahriki ( el pompası dışında) motorlar (elektrik motoru, içten yanmalı motorlar) vasıtası ile olur. Pompa için mekanik güç, sabit hidrolik sistemlerde daha ziyade elektrik motorları ve hareketli hidrolik sistemlerde içten yanmalı motorlarla temin edilir.

3.2 POMPA

Hidropompa olarak da adlandırılan hidrolik sistemin pompası, tahrik biriminden aldığı mekanik enerjiyi hidrolik enerjiye (basınç) enerjisine çevirir.

Pompa hidrolik sıvıyı emer ve iletim hattına basar. Hidrolik akışkanın, akış esnasında ters yönde karşılaştığı dirençlerden dolayı hidrolik sistemde basınç yükselir. Basıncın büyüklüğünü, iç ve dış dirençler ile hacimsel debi belirler.

• Dış dirençler: Bunlar iş kuvvetleri, mekanik sürtünmeler, statik yükler ve ivmelendirme kuvvetlerinden meydana gelir.

• İç dirençler: Bunlar, hatlarda ve yapı elemanlarında, sıvı sürtünmesi ve debi kayıpları (akış kontrol noktalarında) şeklinde meydana gelen toplam sürtünmeler olarak ifade edilirler.

Bir hidrolik sistemdeki akışkan basıncı, pompa vasıtası ile önceden belirlenemez., aksine dirençlere bağlı olarak oluşur. Ve sınır koşullarda bir yapı

HİDROLİK PNOMATİK SİSTEMLER Kaya

basınç sınırlama valfının, emniyet valfı olarak direk pompa çıkışına veya pompa gövdesine entegre edilmesi ile önlenir.

Hidrolik pompaların yapım şekilleri oldukça değişik olmasına rağmen, bunların hepsi yer değiştirme metoduna göre çalışır.

3.3 KAVRAMA

Kavramalar, enerji besleme biriminde motor ile pompa arasında yer alır. Bunlar motorun ürettiği dönme momentini pompaya iletir.

Ayrıca motor ve pompa arasındaki titreşim ve darbeleri sönümleme vazifesi de görür. Bu sayede, motorun devir sayısındaki ani değişmelerin pompaya ve pompa tarafından gelen ani basınç değişmelerinin motora geçişi önlenir. Bunun dışında kavramalar, motor ve pompa milinin bağlantısında olabilecek küçük mertebede eksenel ve açısal sapmaları dengeler.

HİDROLİK PNOMATİK SİSTEMLER Kaya

3.4 TANK

Bir hidrolik sistemde, tankın bir çok görevi vardır. Bunlardan bazıları aşağıda belirtilmiştir.

- Hidrolik sitem için önemli olan akışkanın depolanması - Güç kaybından dolayı meydana gelen ısının dışarı atılması - Su, hava ve katı parçacıkların ayırt edilmesi

- İçerisinde ya da üstüne monte edilen pompayı ve tahrik motorunu, valflar ve biriktiriciler gibi daha başka hidrolik yapı elemanlarını taşımak.

Şekil 17 Tank (Yağ Deposu) Tank büyüklüğünü belirleyen parametreler ise;

- Pompa devri

- İşletmede müsaade edilen maksimum akışkan sıcaklığı ile bağlantılı olarak meydana gelebilecek ısı

- Kullanıcıların(Örn:.Silindirler) dolu veya boş olması ile tanımlanabilecek, mümkün olan maksimum sıvı hacmi.

- Çalışma ortamı

- Tüm akışkanın dolaşım zamanı

Tank büyüklüğü için pompa tarafından 3 ila 5 dakika içinde emilen sıvı hacminin esas

alınması tavsiye edilir. Seviye değişimlerini dengelemek için ilave olarak % 15 nispetinde hava boşluğu ayrılır.

Hareketli hidrolik sistemlerde tank, işgal edeceği yer ve ağırlığı nedeni ile küçük tutulduğundan, soğutma görevini üstlenmez.( ayrıca soğutma sistemi gerekir.)

HİDROLİK PNOMATİK SİSTEMLER Kaya

Tankın şekli: Derin tanklar ısı atmak için ve geniş tanklar hava ayırmak için uygundur.

Emme ve dönüş hattı: Bunlar mümkün mertebe birbirinden uzak ve en düşük hidrolik yağ seviyesinin oldukça altında bulunması gerekir.

Dinlendirme levhası: Bu delikli levha, tankın emme ve dönüş odalarını birbirinden şekil olarak ayırır. Böylece dönen akışkanın, dönüş odasndan emme odasına delikler vasıtası ile geçişi yavaşlatılmış olacağından, dinlenmesine müsaade edilerek kir, su ve havanın önemli ölçüde hidrolik yağdan ayrılması sağlanır.

Taban levhası: Dibe çöken artıkların ve suyun dışarı akmasında kolaylık sağlamak için, bu levhanın boşaltma vidasına doğru bir eğim göstermesi gerekir. Havalandırma(hava filtresi) : Hidrolik yağ seviyesinin değişimi dikkate alınarak, basınç dengesini sağlamak için havalandırma gerekir. Bunun için yağ doldurma yerinin kapağına bir havalandırma filtresi monte edilir.

3.5 FİLTRE

Hidrolik sistemlerde filtre kullanımı yapı elemanlarının görevlerini ve ömürlerini korumak açısından büyük önem taşır.

Hidrolik sistemlerde meydana gelen arızaların % 70-80 hidrolik akışkan ve yağlama yağı içindeki kirletici partiküllerin yol açtığı aşınma ve hasarlardır. Hidrolik elemanların görevlerini tam olarak yerine getirebilmek için hareketli parçaların arasında toleranslar mevcuttur. Hidrolik yağ bu boşluklara girerek yağlama ve sızdırmazlık görevini yapar.

3.5.1 KİRLETİCİ UNSURLAR

Hidrolik yağı, katı partiküller, sıvı ve gazlar kirletir.

Katı kirleticiler: Kum kaynak cürufu, fiber, talaş,pas, conta artıkları, boya ( kaçakların artmasına, valf, sürgü ve pistonların sıkışmasına, kontrol karakteristiklerin bozulmasına yol açar.)

Sıvı kirleticiler: Su,farklı yağ karışımından oluşan sıvılar. (korozyon, dinamik viskozitenin düşmesine, yağ filminin kopmasına, yağın yaşlanmasına ve yağın çamurlaşmasına neden olur.)

Gaz kirleticiler: Hava ( kavitasyon yağda aşırı lokal ısınma, yağın yaşlanması) Kirletici unsurların hidrolik sisteme giriş yolları:

- Harici kirlilik: Dış ortamdan silindir rotları, tank havalandırma kapakları vasıtası ile sisteme kaçan kum, toz, cüruf talaş v.s. benzeri kirleticilerdir.

HİDROLİK PNOMATİK SİSTEMLER Kaya

- Montaj: Boru tesisatının hazırlanması esnasında temizliğe çok dikkat etmek gerekir. Aksi halde sisteme kaynak kalıntıları, hortum lastik , oring parçacıkları vs. kaçabilir.

- Devreye alma anındaki kirlilik: sisteme,imalatı ve montajı sırasında, ilk yağ dolum esnasında giren kirletici partiküller ilk çalışma anında sisteme kaçabilir.

- Dahili kirlilik: Hidrolik komponent ve sistemlerin imalatı ve montajı sırasında temizliğe dikkat edilmez ise metal talaşı, kum toz vs. sisteme girebilir.

- Aşınma: Sistem çalıştığı sürece karşılıklı çalışan yüzeylerin aşınması ile kirletici partiküller oluşturarak kendi kendini kirletir.

- Yeni yağ: Depoya boşaltılan yağdan sisteme giren kirletici partiküller, su ve hava.

- Tamir işlemleri: tamir ve bakım işlemler sırasında kirleticiler sisteme girebilir.

3.5.2 FİLTRE HASSASİYETİ

Kirletici parçacıklar µm olarak ölçülür ve filtre hassasiyeti de benzer şekilde verilir.

Bu konuda aşağıdaki farklılıklar mevcuttur.

- Mutlak filtre hassasiyeti: Filtreden geçebilecek en büyük parçacık boyutu ifade edilir.

- Anma filtre hassasiyeti: Bir çok kez filtreleme sonucu, filtre tarafından tutulan parçacık boyutu bu değerle ifade edilir.

- Ortalama gözenek büyüklüğü: Bu değer,filtrenin Gauss dağılımına göre tespit edilen ortalama gözenek büyüklüğünü ifade eder.

- β değeri: Bu değer, belirli büyüklükteki parçacıkların filtre girişinde, filtre çıkışına göre ne kadar daha çok olduğunu ifade eder.

3.5.3 FİLTRE TİPLERİ

Hidrolik komponenetlerin sağlıklı bir şekilde çalışabilmesi için sistemde çeşitli noktalarda filtreler kullanılabilir.

Dönüş hattında filtreleme: dönüş hattı filtresi, tanka girmeden önce dönüş hattına veya tankın üstünde( içinde de olabilir.) bir yere olmak üzere iki şekilde sisteme monte edilebilir.İşletme basıncı yapım şekline bağlı olarak maksimum 30 bar a kadardır. Filtre hassasiyeti 10-25 µm dir. Filtre bakımı için sistemin durdurulmasını önlemek için çift filtre sistemi uygulanır.bu sistemde iki filtre paralel bağlı olup, sistemi durdurmaksızın ikinci filtreyi devreye sokmak sureti ile kirlenmiş filtre

HİDROLİK PNOMATİK SİSTEMLER Kaya

Şekil 18 Filtre Birimi, iki filtreden biri Seçilebilir.

Emme hattı filtresi: Hidrolik akışkanın tanktan, filtre üzerinden emilmesi için, filtre emme hattın yerleştirilmiştir. Bu şekilde hidrolik sisteme sadece filtrelenmiş yağ gider. Filtre hassasiyeti 60-100 µm dir. Bu filtreler daha ziyade, hidrolik akışkan için gerekli temizliğin tankta sağlanamadığı hidrolik sistemlerde kullanılır.bunlar sadece pompayı korur.filtreleme etkisi azdır. Bu filtrelerde ayrıca, yüksek derecede basınç düşmesi meydana veya kirlilik derecesinin artması nedeni ile pompanın emmesi zorlaşır. Dolayısı ile bu filtreler hassas yapılamaz.Zira pompa vasıtası ile meydana gelebilecek aiçak basınç kavitasyona neden olacaktır. Bu şekilde emme zorlukları olmaması için, emme hattı filtreleri ile bir baypas valfı ile donatılır.

Şekil 19 Emme Hattı Filtresi

Basınç hattı filtresi: Bu filtreler hidrolik sistemin basınç hattında kirliliğe karşı hassas olan cihazların girişine yerleştirilir.örn. pompanın basınç hattı bağlantısına, valfların ve akış ayarlayıcıların girişine. Böyle bir filtre maksimum işletme basıncı altında çalışacağından, işletme koşullarına uygun olması gerekir. Bir baypas devresi gerektirmez, kirlilik göstergesi olması gerekir. İşletme basınçları 420 bar a kadardır. Filtre hassasiyeti 3-5 µm dir.

Kirlilik göstergesi: Filtre etkisinin, bir kirlilik göstergesi üzerinden kontrolo edilebilmesi önemlidir. Bir filtrenin kirlilik derecesi basınçtaki düşme ile ölçülür. Kirliliğin artması ile filtre girişinde basınç yükselir. Bu basınç yay kuvveti ile yüklü bir pistone etki eder.Basıncın artması ile, piston yay kuvvetine karşı itilir. Gösterge için

HİDROLİK PNÖMATİK SİSTEMLER Kaya

4. HİDROLİK VALFLAR

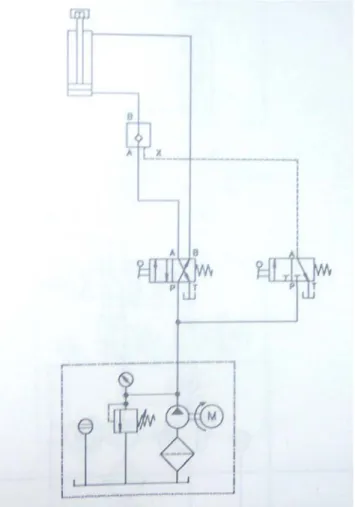

Hidrolik sistemlerde pompa ile kullanıcı arasındaki enerji iletimi, amaca uygun olarak düzenlenmiş bağlantı ve hatlarla temin edilir. Kullanıcılardan beklenen kuvvet, dönme momenti,hız veya devir sayısı ve hareket yönü gibi büyüklüklerin elde edilmesi ve bunların verilen işletme koşullarına uygun olarak korunması için, hatlara enerji kontrol elemanı olarak valflar yerleştirilir. Bu valflar basınç ve hacimsel debinin kontrolünü veya ayarlanmasını sağlar.

Valflar değişik şekillerde sınıflandırılabilir. -Ödevlerine göre

-Yapılarına göre

-Kumanda şekillerine göre

Hidrolik sistemlerdeki ödevlerine göre valflar, aşağıdaki gruplara ayrılır. -Basınç kontrol valfları

-Yönlendirme (Yön denetim) valfları -Tek yönlü kapama valfları

-Akış kontrol valfları

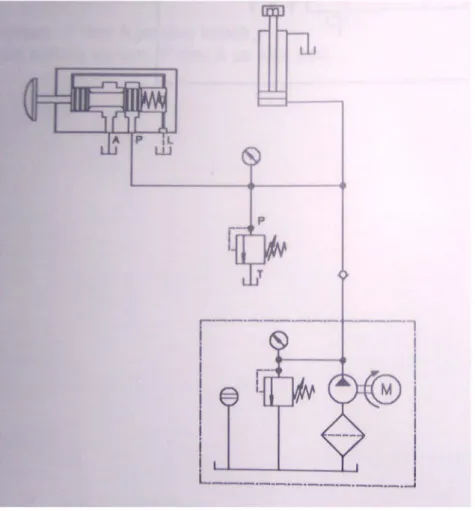

Yapılarına göre valflar, oturmalı ve sürgülü valflar diye ikiye ayrılır.

Şekil 20 Oturmalı Valfın Çalışma prensibi

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 21 Sürgülü Valfın Çalışma prensibi

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 23 Döner Sürgülü Valflar

4.1. BASINÇ KONTROL VALFLARI

Basınç kontrol valflarının görevi, hidrolik sistemlerde ve sisteme bağlı kısımlarda basınç kontrolünü ve ayarını sağlamaktır.

- Basınç sınırlama valfları: Bu valflarla, sistemin basıncı ayarlanır ve ayarlanan değerle sınırlandırılır. Kontrol basıncı olarak valfın girişindeki basınç(P) esas alınır.

- Basınç ayarlama valfları: Bu valflar, giriş basıncının değişken yüksek değerler alması halinde, çıkış basıncını azaltır. Kontrol basıncı olarak valfın çıkışındaki basınç esas alınır.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 25 Basınç Sınırlama Valfı (Devre şeması)

HİDROLİK PNÖMATİK SİSTEMLER Kaya

4.1.1 BASINÇ KONTROL VALFLARININ GÖREVLERİ

-Emniyet valfı olarak. Örneğin pompaya emniyet valfı olarak yerleştirilen basınç kontrol valfı, pompayı aşırı yükten korur. Bu valf, pompanın maksimum basıncına ayarlanmış olup sadece acil durumlarda açılır.

-Tutma valfı olarak. Bunlar, çekici ağırlıkların neden olduğu kütlesel kuvvetleri tutmak, bir başka deyişle karşılamak için kullanılır. Böyle bir valf basınç dengeli ve tank kapısı yüklenebilir olmalıdır.

-Frenleme valfı olarak. Bunlar, yönlendirme valflarının ani olarak konum değiştirmesi ile meydana gelen kütlesel kuvvetlerin neden olabileceği basınçtaki ani yükselmeleri önler.

-Anahtar valf(basınç kumandalı anahtar valf) Bunlar, ayarlanan basıncın aşılması halinde, sırada bulunan kullanıcıya akışkan geçişini temin eder. Bu amaç için içten ve dıştan kumandalı basınç kontrol valfları mevcuttur. Oturmalı veya sürgülü basınç kontrol valflarının, anahtar valf olarak kullanılabilmesi için basınç dengesinin temin edilmiş olması ve tank kapısının yüklenmesi halinde bu yükün valfın açılma karakteristiğine etki etmemesi gerekir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 30 3 Yollu Basınç Ayar Valfı

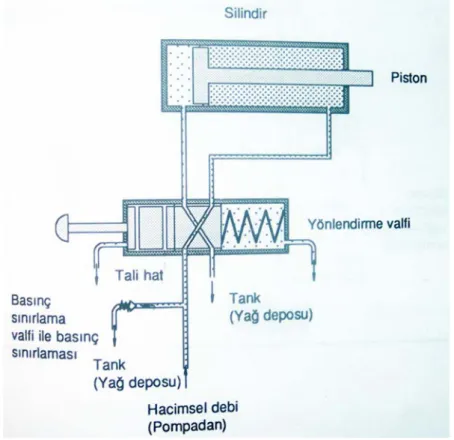

4.2. YÖN DENETİM VALFLARI

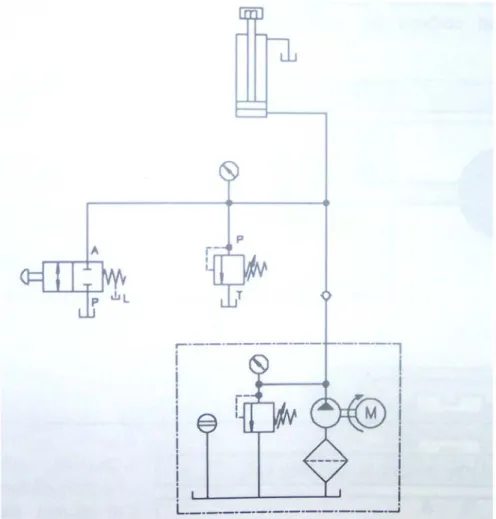

Hidrolik sistemde meydana getirilen hareket ve kuvvetlerin başlatılması, durdurulması veya yönünün belirlenebilmesinde kullanılan valflara yön denetim valfları denir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

4.2.1.YÖNLENDİRME VALFININ SEMBOLÜ:

Yönlendirme valflarının gösterilişini belirleyen hususlar - Valfın her konumu bir kare ile gösterilir.

- Akış yönleri veya yolları oklarla işaretlenir. - Kapalı bağlantı yerleri yatay çizgi ile gösterilir.

- Bağlantı yerleri çizgi olarak valfın ilgili konumunda belirtilir.

- Kaçak yağ için öngörülen bağlantı yerleri kesikli çizgi ile gösterilir ve kontrol için öngörülen bağlantı yerlerinden ayırt etmek için (L) harfi ilave edilir. - Valfın konumları, normlaştırılmış olmakla beraber, daha ziyade soldan

sağa doğru a, b, .... ve 3-konumlu valflarda sakin konum 0 ile işaretlenir.

Şekil 32 Valf Konumları

Şekil 33 Valf Konumları

Yönlendirme valfları, bağlantı yerlerinin ve konumlarının sayısına göre aşağıda olduğu gibi ifade edilir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya - 2/2- Yönlendirme valflı - 3/2- Yönlendirme valflı - 4/2- Yönlendirme valflı - 5/2- Yönlendirme valflı - 4/3- Yönlendirme valflı

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Sakin konum: P den A ya akış kapalı

Kumanda edilmiş konum: P den A ya akış açık

Şekil 35 2/2 Yönlendirme Valfı ( sürgü prensibine göre)

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 37 Sembolik Olarak Oturmalı Valfın Gösterimi

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 39 Tek Etkili Bir Silindirin Tahrik ve Kontrolü (Kesit Görünümde)

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 42 İki Pistonlu 4/2 Yönlendirme Valfı

Şekil 43 4/3 Yönlendirme Valfı Orta Konumları

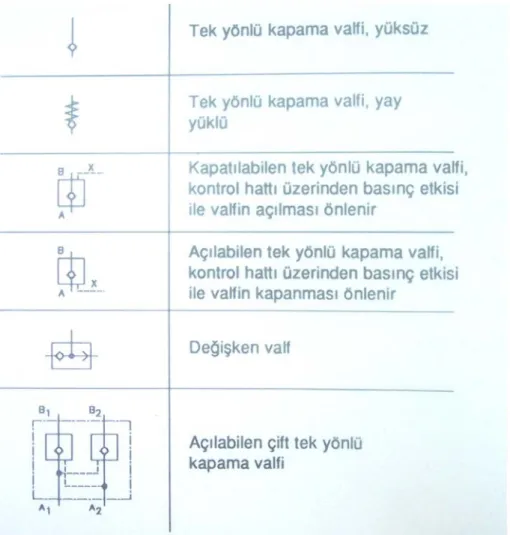

4.3. TEK YÖNLÜ KAPAMA VALFLARI

Tek yönlü kapama valfları, hacimsel debinin akışını bir yönde kapalı tutup bunun tersi olan diğer yönde serbest bırakır. Buradaki kapama işlemi tamamen sızdırmaz olması gerektiğinden, bunlar daima oturmalı valf prensibine göre yapılır.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 44 Tek Yönlü Kapama Valfları

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 46 Açılabilen Tek Yönlü Kapama Valfı (Akış B den A ya kapalı)

Şekil 47 Açılabilen Tek Yönlü Kapama Valfı (Akış A dan B ye açık)

HİDROLİK PNÖMATİK SİSTEMLER Kaya

Şekil 49 Açılabilen Tek Yönlü Kapama Valfı

4.4. AKIŞ KONTROL VALFLARI

Akış kontrol valfları bir silindirin hızını veya bir motorun devir sayısını azaltmak için kullanır. Hız ve devir sayısı büyüklük olarak hacimsel debiye bağlı olduğundan, bunları azaltmak için hacimsel debinin azaltılması gerekir.

Akış kontrol valfı ile akış kesitinin daraltılması sonucunda, daralan kesitin girişinde basınç yükselmesi meydana gelir. Bu şekilde yükselen basınç, basınç sınırlama valfının açılmasına ve hacimsel debinin bölünmesine neden olur. Böylece hacimsel debiyi bölmek sureti ile hız ve devir sayısı için gerekli miktar iş elemanına gönderilirken artan kısımda basınç sınırlama valfı üzerinden tank a gönderilir.

Akış kontrol valfları, kontrol ve ayarlama durumuna göre aşağıda olduğu gibi ayrılır.

- Akış Kontrol valfları - Akış Ayar Valfları

HİDROLİK PNÖMATİK SİSTEMLER Kaya

4.4.1. KISICI VE ORİFİS VALFLAR

Kısıcı ve Orifis Valflar, akış için bir direnç teşkil eder. Bu direncin büyüklüğü akış kesitinin büyüklüğü ile geometrik şekline ve akışkanın viskozitesine bağlıdır. Akışkan direnç teşkil eden yerlerden geçerken, sürtünmeler ve akış hızındaki yükselmeler nedeni ile basınç düşmesi meydana gelir.

Şekil 50 Orifis ve Kısma Etkisi 4.4.2. TEK YÖNLÜ KISMA VALFI

Tek yönlü kısma valfı bir adet kısıcı valf ile bir adet tek yönlü kapama valfının birleştirilmesinden meydana gelmiş bir bileşik valftır. Bu valfta kısma işlemi sadece bir yönde etkili olur. Kısma valfı yüke bağımlı olarak hacimsel debiyi sadece bir yönde kontrol eder. Akış A da B ye doğru kısılır. B dan A ya kapama elemanının oturma yüzeyinden kaldırılması ile kesitin tamamı serbest bırakılacağından kısma etkili olmaz.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

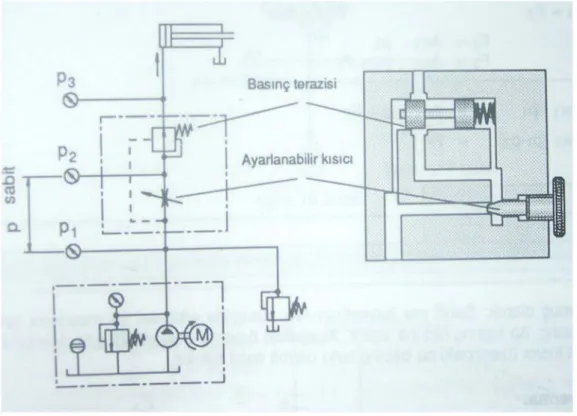

4.4.3. AKIŞ AYAR VALFLARI

Kısıcı valfların basınç farkı ∆p ile hacimsel debi Q arasındaki bağıntı ∆p = Q² dir. Yük değişimlerinin söz konusu olduğu durumlarda, kullanıcıya giden hacimsel debinin sabit kalması isteniyorsa kısma valfının giriş ve çıkış arasındaki basınç farkı ∆p sabit tutulmalıdır. Bu nedenle akış ayart valfı, biri istenilen hacimsel debiyi ayarlamak için ayarlanabilen kısma valfı (2) (Ayarlanabilen kısıcı) ve diğeri bu ayarlanabilen kısma valfının giriş ve çıkışında etkili olan basınçlara göre, ayarlanabilen kısma valfının giriş ve çıkışındaki basınç farkını sabit tutacak şekilde kendi direncini otomatik olarak değiştiren bir kısma valfından (1) ( Otomatik kısıcı veya basınç terazisi) meydan gelir. Burada her iki kısıcının toplam direnci, Basınç sınırlama valfı ile birlikte debinin bölünmesine etki eder. Otomatik kısıcı (1) ayarlanabilen kısıcının (2) önünde yada arkasında bulunabilir.

Şekil 52 2-Yollu Akış Ayar Valfı

Valf sakin konumda açıktır. Akış başlayınca, ayarlanabilen kısıcının önünde giriş basıncı pı oluşur.Ayarlanabilen valfta basınç düşmesi ∆p meydana gelir. p2 < pı dir. Otomatik kısıcının dengede olması için F2 tarafına bir yaya konulması gerekir. Bu yay, ayarlanabilen kısıcı üzerindeki sabit basınç farkının korunması için etkili olur. Valfın çıkışına kullanıcı tarafından yük etkimesi halinde otomatik kısıcı kendi direncini yükün artması ile meydana gelen dirence eşdeğerde azaltır.

Yüksüz durumda otomatik kısıcı yay yardımı ile dengede olup, arzu edilen debinin temini için ayarlanabilen valfın gösterdiği dirence eşdeğerde bir direnç ortaya koyar. Valfın çıkışındaki basıncın yükselmesi halinde p2 basıncı da yükselir. >Bu şekilde ayarlanabilen kısıcı üzerindeki basınç farkı da değişir. Aynı zamanda p2 basıncı AK2 piston yüzeyine etkir. Bu şekilde meydana gelen kuvvet, yay kuvveti ile birlikte otomatik kısıcıya etki eder. Otomatik kısıcı F1 ve F2 kuvvetleri arasında

HİDROLİK PNÖMATİK SİSTEMLER Kaya

tekrar denge kuruluncaya kadar ve ayarlanabilen kısıcıdaki basınç farkı orijinal değerini alıncaya kadar açılmaya devam eder. 2- yollu akış kontrol valfında kullanılmayan akışkan fazlası kısıcı valflarda olduğu gibi BSV (Basınç Sınırlama Valfı) üzerinden tanka gönderilir.

Şekil 53 2-Yollu Akış Ayar Valfı

Valfın çıkışındaki basıncın azalması halinde basınç farkı ∆p yükselir. Böylece pistonun AK2 yüzeyine etkiyen basınçta azalır ve F1 kuvveti F2 kuvvetinden daha büyük olur. Otomatik kısıcı, F1 ve F2 kuvvetleri arasındaki denge tekrar kuruluncaya kadar kapanmaya devam eder.

Bu şekildeki ayarlama olayı, girişteki basıncın değişmesi halinde de aynı biçimde etkili olur. Bir başka deyişle, girişteki basıncın değişmesi halinde de ayarlanabilen kısıcı üzerindeki basınç farkı ∆p sabit kalarak, kullanıcıya giden debinin değişmemesi sağlanır.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

HİDROLİK SİLİNDİRLER, HİDROLİK MOTORLAR ve

YARDIMCI DONANIM

Hidrolik silindirler; büyük güç gerektiren ve mekanik olan maliyeti çok yüksek olan (veya yapılamayan) sistemlerde kullanılırlar. Mekanik sistemlere göre ucuzluk, montaj kolaylığı, bakım kolaylığı, çalışan parçaların az olması sebebiyle daha az arızalı , yüksek kuvvetler elde edebilme gibi üstünlükleri nedeni ile tercih edilmektedir.

Hidrolik pompa tarafından üretilen basınç enerjisi hidrolik silindir tarafından doğrusal harekete dönüştürülür. Silindirin çaplarını değiştirmek sureti ile aynı basınç değerinde farklı kuvvetler elde edilir. Silindirlerle elde edebileceğimiz kuvveti şu formül ile bulabiliriz:

F=P*A*µ

Formülünde F kuvvet (kgf), P basınç (bar) A etkili alandır (cm kare), µ verimdir.

Sisteminizde gerekli olan kuvveti biliyor isek bu formülde basınçlı veya alanı sabit bir değer olarak kabul ederek değerini bulabiliriz. Hidrolik sistemlerde verim 0.85 – 0.95 arasındadır. Basınç büyüdükçe verim yükselir. Verimi etkileyen ana etkenleri şu şekilde sıralayabiliriz; silindir borusu iç çap yüzey kalitesi, silindir mili yüzey kalitesi ve sızdırmazlık elemanları tipi.

Hidrolik silindirleri;

1. Tek Etkili Silindirler 2. Çift Etkili Silindirler 3. Özel Silindirler

a) Teleskobik Silindirler b) Tandem Silindirler c) Dubleks Silindirler

d) Basınç Yükseltici Silindirler e) Döndürücüler

Şeklinde Gruplandırabiliriz

HİDROLİK PNÖMATİK SİSTEMLER Kaya

5.1.TEK ETKİLİ SİLİNDİRLER

Silindir ileri giderken veya geri dönerken iş yapar ,diğer yönde ise kendi ağırlığı ile veya bir dış etki sonucu hareket edebilir. Silindire yağı tek yönde verebiliriz. Tek etkili silindir konstrüksiyonu ve devre dizaynları çift etkili silindirlere göre daha düşük maliyettedir.

Tek etkili silindirlerde honlanmış boru kullanma zarureti yoktur.

Ancak bu durumda pistonda keçe kullanılmayacağı için etkili olan boru alanı değil mil olacaktır. Bu sebepten dolayı mil çapının büyük tutulması etkili alanı arttıracağı için pistondan elde edeceğimiz kuvvet artacaktır.

Şekil 54 Tek Etkili Silindir

HİDROLİK PNÖMATİK SİSTEMLER Kaya 5.2.ÇİFT ETKİLİ SİLİNDİRLER

Silindir hem ileri giderken hem de geri dönerken iş yapabilir. En yaygın kullanılan silindir tipidir. Mil farkından ötürü piston milinin dışarı çıkış süresi ile geri dönüş süresi aynı olmaz (sistem debisinin aynı olduğu kabul edilirse). Gidiş ve dönüş sürelerinin aynı olması isteniyor ise çift milli (mil çapları eşit olur) silindirler kullanılabilir.

Hidrolik silindirin bir tarafına yağ verildiğinde diğer tarafı depoya bağlanır silindirin çalışabileceği maksimum hız ve basınç imalatçı firma tarafından belirtilmiştir (belirtilmelidir). Bu değerlerin aşılmaması gereklidir.

Silindirin çalışması esnasında strok başlangıcında ve sonunda çarpmadan dolayı darbeler oluşur (silindirin hızı fazla ise). Bu darbeler sistemimize zarar verebilir. Bunu önlemek için strok başlangıcında ve sonunda yastıklama (hareketin yavaşlaması için yapılan düzenleme) işleminin silindir imalatı aşamasında yapılmış olması gerekmektedir.

HİDROLİK PNÖMATİK SİSTEMLER Kaya

5.3. ÖZEL SİLİNDİRLER

5.3.1. TELOSKOPİK SİLİNDİRLER

Konstrüksiyonumuz küçük boyutlu ve uzun stroklu silindir gerektiriyor ise teleskopik silindir kullanmamız gerekir. Teleskopik silindir kuvvet hesabı yapılırken en küçük çap dikkate alınmalıdır. Teleskopik silindirler hem çift etkili hem de tek etkili olarak yapılabilirler. Kamyonlarda kasaların yukarı kaldırılmasında, asansörlerde, treylerlerin yana devrilmesinde vs. işlerin yapılmasında teleskopik silindirler kullanılabilir

5.3.2. TANDEM SİLİNDİRLER

Sistemimiz küçük boyut ve yüksek kuvvet gerektiriyor ise tandem silindir iki veya daha fazla eşit stroklu silindirlerden oluşmuştur. Silindir, içerdiği silindirlerin her birinin uyguladığı kuvvetlerin toplamı kadar kuvvet uygulanır.

5.3.3. DUBLEKS SİLİNDİRLER

Piston silindirleri birbirine bağlı olmayan stokları farklı iki silindirden oluşur. Bu silindirin özelliği üç konum vermesidir. Birinci konum her iki piston geride iken ikinci konum kısa stroklu silindir ilerlediğinde, üçüncü konum uzun stroklu silindir ilerlediğinde elde edilir.

5.3.4. BASINÇ YÜKSELTİCİ SİLİNDİRLER

Sistemde sağlanan basıncın yeterli olmadığı durumlarda basınç yükseltici silindir kullanılarak akışkanın basıncı daha yükseğe çıkartılır ve bu akışkan başka bir silindirde kullanılarak sistem basıncı kullanarak elde edebileceğimiz kuvvetten daha büyük kuvvet elde edebiliriz. Sistem basıncı büyük çaplı pistonu iterek küçük çaplı pistonun önünde bulunan yağı sıkıştırarak alan farkı kadar basıncı arttırır.

5.3.5.DÖNDÜRME MEKANİZMALARI (AKTUATÖRLER)

Silindir doğrusal hareket verir. Ancak bazı sistemlerde belli dönme aralıkları istenir (90’-180’-240’-360’). Bir vananın açılıp kapanması, taşıt tekerleklerinin yönlendirilmesi vs. uygulama alanı olarak gösterilebilir

Hidrolik silindirlerle temin edilebilen hareketlerin başlıca uygulama alanları aşağıda belirtilmiştir

1.Takım Tezgahları 1.1 İlerleme hareketi

1.2 Takım ve iş parçası hareketleri

1.3 Tutma ve sıkma tertibatları için gerekli hareketler

HİDROLİK PNÖMATİK SİSTEMLER Kaya

2. Kaldırma Ve İletme makineleri 2.1 Damperler

2.2 İş makineleri ve çatallı yükleyicilerdeki devirme, kaldırma ve salınım gibi hareketler

2.3 İş makinelerinin direksiyon sistemleri 3. Hareketli Cihazlar

3.1 Kepçe,traktör gibi hareketli kaldırma makineleri 3.2 Beton pompaları

3.3 Çöp kamyonları vs. 3.4 Yük kamyonları kapakları 4. Uçaklar

4.1 Hava alanlarında kullanılan taşıtlarda kullanılan taşıtlardaki yükleme, Kaldırma, devirme ve salınım hareketleri

4.2 Uçak kapıları, kapaklar tekerlek sistemleri vs. 5.Gemiler

5.1 Kürek hareketi

5.2 Gemi pervanesinin kontrolü 5.4. HİDROLİK MOTORLAR

Hidrolik motorlar tahrik kısmına ait yapı elemanıdır. Bunlar iş elemanı olup, hidrolik enerjiyi mekanik enerjiye çevirmek suretiyle dönme hareketi temin ederler. Dönme hareketi belli bir açı ile oluyor ise bu iş elemanına salınım motoru denir.

Hidrolik motorlar aşağıdaki gibi sınıflandırılmıştır. - Sabit debili motorlar

- Değişken debili motorlar. 5.5. YARDIMCI DONANIM

Daha önceki kısımlarda ele alınan yönlendirme valfları basınç kontrol valfları hidrolik silindirler v.s. gibi hidrolik yapı elemanlarının yanı sıra, aşağıda belirtilen yardımcı donatım elemanları da hidrolik sistemlerin çalışması için önemlidir.

- Hortumlar

- Hortum bağlantı elemanları - Borular

HİDROLİK PNÖMATİK SİSTEMLER Kaya

- Bağlantı plakaları - Hava tahliye valfı - Basınç göstergesi - Debi göstergesi

Şekil 57 Hortum Hatları İçin montaj Kuralları

HİDROLİK PNÖMATİK SİSTEMLER Kaya

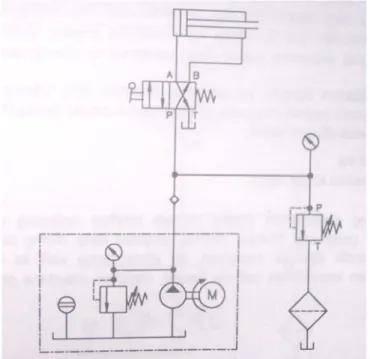

Şekil 59 Basit Bir Hidrolik Sisteminde İleri Hareket

HİDROLİK PNÖMATİK SİSTEMLER Kaya

HİDROLİK PNÖMATİK SİSTEMLER Kaya

HİDROLİK PNÖMATİK SİSTEMLER Kaya

PNÖMATİKTE TEMEL KAVRAMLAR

Basınçlı hava, insanların kullandığı ilk enerji türlerinden biridir. Bilinen en eski uygulama M.Ö. 2500 yıllarında kullanılan hava körüğüdür. Basınçlı hava yakın dönemlerde madencilik ve metalürji sektöründe kullanılmıştır.

Tüm endüstriyel tesisler her hangi bir tip akışkan ihtiva eden bir güç sistemi kullanır.Bu sistemde iş, basınç altında bulunan bir akışkan vasıtasıyla sağlanır.Bir akışkanlı güç sistemi, ısıtma veya soğutma gibi, bir işlemin sürecinin parçası olarak işlev yapabilir, veya basınçlı hava gibi,yardımcı hizmet sistemi olarak kullanılabilir.Bir akışkan, yağ veya su gibi bir sıvı yada bir gaz olabilir.Endüstriyel uygulamalarda en çok kullanılan bir gaz olan basınçlı hava ile birlikte, azot ve karbondioksit de kullanılır.Kuvvet iletimi amacıyla bir sıvının kullanıldığı akışkanlı güç sistemine “Hidrolik Sistem” adı verilir. Kuvvet iletimini bir gaz kullanmak suretiyle sağlayan sisteme ise “Pnömatik Sistem” denir. ”Pnömatik” kelimesi, görünmeyen gaz anlamına gelen Yunanca bir kelimeden türetilmiştir. Önceleri, “Pnömatik” kelimesi yalnızca, hava akışını ifade etmek için kullanılırdı.Günümüzde ise bu kelime, basınçlı bir sistemdeki herhangi bir gazın akışı için kullanılmaktadır.

Pnömatik gaz basıncı ile çalışan sistemlerin hareket ve kontrolünü gerçekleştiren uygulama alanıdır. Pratik olarak vakum ve pozitif hava basıncı ile çalışan sistemler ve devre elemanları pnömatiğin kapsamı içerisinde değerlendirilir.

Pnömatik sistemlerin iş yapma biçimlerinden bazıları;havalı el aletlerinin,doğrusal hareket cihazlarının,kapı açma sistemlerinin ve döner hareketli cihazların çalıştırılmasını içerir. Pnömatik kaldırma cihazı birçok ağır sanayi tesislerinde bulunabilir;Pnömatik konveyörler ise ham maddelerin işlenmesi için kullanılır.Pnömatik sistemler, kimyasal işlem cihazında ve büyük kapasiteli iklimlendirme (klima)sistemlerinde mevcut akış valflarının kontrolunda da kullanılır.Daha gelişmiş sistemlerde ise, sıralama kontrol valflarını çalıştırmak için pnömatikten, elektrik rölelerinde olduğu biçimde yararlanılır.

Pnömatik sistemlerin endüstriyel uygulamalarda sıklıkla kullanılması, pnömatik çalışma ve kontrol elemanlarının karakteristik özellerinin yanı sıra enerji kaynağı olan kullanılan basınçlı havanın olumlu özellikler sahip olması ile de doğru orantılıdır. Basınçlı havanın temel özellikleri şöyle sıralanabilir;

- Hava, etrafımızı saran atmosferde sınırsız bir kaynak olarak bulunur.

- Hava her yerde bulunduğu için kullanıldıktan sonra tekrar geri kazanılmasına gerek kalmadan atmosfere atılabilir. Dolayısı ile sistemde geri dönüş atına ihtiyaç duyulmaz.