NURHAIDA

SEKOLAH PASCASARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2 0 0 8

Dengan ini saya menyatakan bahwa tesis Karakteristik Oriented Strand

Board dari Kayu Akasia dan Afrika Berdasarkan Penyusunan Arah Strand belum diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam Daftar Pustaka di bagian akhir tesis ini.

Bogor, Mei 2008 Nurhaida NIM E051060081

NUGROHO and DEDE HERMAWAN.

The research objectives are to evaluate physical and mechanical properties of OSB based on strands orientation; and to evaluate physical and mechanical properties of OSB made from akasia wood (Acacia mangium Wild) and afrika wood (Maesopsis eminii Engl). Akasia and afrika wood are used for OSB strand material with phenol formaldehyde (PF) as adhesives and addition of paraffin. OSB made in this research is consist of three plies whereas are differed into eight (8) strand orientations. In the making process, hot press was carried out at 160ºC and pressure 25 kg/cm² for 15 minutes. Determination of OSB physical and mechanical properties is referred to JIS A 5908-2003. Result showed that strand orientations has no affect to OSB physical properties except for linier swelling 24 h, but it significantly influence all mechanical properties of OSB. Wood species have an effect on mechanical properties of OSB in the dry test, wet MOE lengthwise test and OSB physical properties, particularly to OSB density and water absorbing capability at 2 h and 24 h. All of OSB physical properties are meet JIS A 5908-2003 standard, but not all of the mechanical properties such as dry MOE lengthwise, dry MOE and MOR widthwise. The best physical and mechanical properties is presented by OSB made from akasia wood in strand orientation F, G, B and C whereas all parameters meet JIS A 5908-2003 standard. In comparation with strand orientation B that is frequent used in industry, strand orientation F and G are proficient to raise the modulus elasticity value (MOE) and strength (MOR) as much as 167.81-231.65% and 89.73-109.87%, respectively; especially in widthwise board application. Furthermore, strand orientation F and G are more flexible as structural components.

NUGROHO dan DEDE HERMAWAN

Oriented Strand Board (OSB) merupakan papan yang mempunyai

kekuatan tinggi dan dibuat dari partikel yang berbentuk strand. Berdasarkan arah seratnya, OSB bisa dibuat dengan arah serat sejajar dan tidak sejajar. Berdasarkan jumlah lapisannya, OSB terdiri dari papan satu lapis, tiga lapis, lima lapis atau lebih. OSB memiliki sifat sama dengan kayu lapis, sehingga dalam penggunaannya dapat menggantikan kayu lapis dengan ketebalan sama sebagai bahan bangunan (Blomquist et al. 1983; Blinn et al. 1986).

Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan mekanis OSB dari pengaturan arah strand dan mengevaluasi sifat fisis dan mekanis OSB yang dihasilkan dari kayu akasia (Acacia mangium Wild) dan afrika (Maesopsis eminii Engl).

Bahan yang digunakan dalam penelitian ini adalah kayu akasia dan kayu afrika dalam bentuk strand berukuran panjang 60-70 mm, lebar 20-25 mm serta ketebalan 0,6-1 mm. Perekat yang digunakan adalah Phenol formaldehyde (PF) sebanyak 7 % dari berat kering oven dan parafin sebanyak 1 %.

OSB dibuat dengan ukuran 30 cm x 30 cm x 0,9 cm sebanyak 3 lapis, dengan perbandingan berat muka, inti dan belakang adalah sama. Penyusunan arah strand setiap lapisan terdiri dari penyusunan arah strand A (orientasi strand luar dan strand lapisan inti searah, 0°/0º/0°), penyusunan arah strand B (orientasi

strand luar tegak lurus dengan lapisan inti, 0°/90º/0°), penyusunan arah strand C

(lapisan inti acak dan lapisan luar terorientasi, 0°/R/0°), penyusunan arah strand D (lapisan inti terorientasi 45º terhadap lapisan luar, 0°/45º/0°), penyusunan arah

strand E (lapisan inti terorientasi 45° dan -45° terhadap lapisan luar,

0°/45°/-45°/0°), penyusunan arah strand F (lapisan inti terorientasi dan lapisan luar acak, R°/0°/R°), penyusunan arah strand G (lapisan inti terorientasi 45° dan lapisan luar acak, R°/45°/R°), penyusunan arah strand H (lapisan inti terorientasi 45° dan -45° dan lapisan luar acak, R°/-45°/--45°/R°). Penyusunan arah strand menggunakan alat bantu former device skala laboratorium yang selanjutnya dilakukan pengempaan panas pada suhu 160ºC dengan tekanan kempa 25 kg/cm² selama 15 menit. Setelah OSB mengalami proses pengkondisian selama 2 minggu kemudian dilakukan pengujian sifat fisis dan mekanis sebanyak 3 kali ulangan untuk setiap perlakuan berdasarkan JIS A 5908-2003.

Hasil penelitian menunjukkan bahwa penyusunan arah strand tidak mempengaruhi sifat fisis OSB kecuali pengembangan linier 24 jam tetapi sangat mempengaruhi seluruh sifat mekanis OSB. Jenis kayu yang digunakan mempengaruhi sifat mekanis OSB pada seluruh pengujian kering, pengujian MOE basah sejajar lebar dan juga mempengaruhi sifat fisis terutama kerapatan OSB dan daya serap air 2 jam dan 24 jam.

Seluruh pengujian sifat fisis OSB memenuhi persyaratan JIS A 5908-2003 sedangkan sifat mekanisnya tidak semua memenuhi standar, antara lain nilai pengujian MOE kering sejajar panjang, pengujian MOE kering sejajar lebar dan MOR kering sejajar lebar.

dibanding penyusunan arah strand B yang umum digunakan pada industri. Dilihat dari segi penggunaan sebagai komponen struktural penyusunan arah strand F dan G lebih fleksibel baik pada pembebanan searah panjang maupun searah lebar.

© Hak cipta milik IPB, tahun 2008 Hak cipta dilindungi Undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebut sumber.

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah.

b. Pengutipan tidak merugikan kepentingan yang wajar IPB.

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis dalam bentuk apapun tanpa izin IPB.

BERDASARKAN PENYUSUNAN ARAH STRAND

NURHAIDA

Tesis

sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada

Program Studi Ilmu Pengetahuan Kehutanan

SEKOLAH PASCA SARJANA

INSTITUT PERTANIAN BOGOR

BOGOR

2 0 0 8

Disetujui Komisi Pembimbing,

Dr. Ir. Naresworo Nugroho, M.Si. Dr. Ir. Dede Hermawan, M.Sc. Ketua Anggota

Diketahui,

Ketua Program Studi Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Iman Wahyudi, M.S. Prof. Dr. Ir. Khairil Anwar Notodiputro, M.S.

“Karakteristik Oriented Strand Board dari Kayu Akasia dan Afrika Berdasarkan Penyusunan Arah Strand” ini dapat diselesaikan . Tesis ini disusun berdasarkan hasil penelitian selama 4 bulan di Laboratorium Bio-komposit, Laboratorium Kayu Solid, Laboratorim Kimia Hasil Hutan, Laboratorium Keteknikan Kayu Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor.

Terima kasih dan penghargaan penulis ucapkan kepada:

1. Dr.Ir.Naresworo Nugroho, M.Si. sebagai ketua Komisi Pembimbing dan Dr.Ir.Dede Hermawan, M.Sc. sebagai anggota Komisi Pembimbing yang telah banyak membimbing dan memberikan masukan serta saran dalam berbagai kesempatan diskusi yang terkait dengan penelitian ini, Prof.Dr. Ir. Yusuf Sudo Hadi, M.Agr. selaku penguji luar komisi dan Prof.Dr. Ir. Imam Wahyudi, M.S selaku pimpinan sidang ujian yang telah banyak memberi masukan dan saran. 2. Rektor Universitas Tanjungpura, Dekan Fakultas Kehutanan, dan ketua

Jurusan Teknologi Hasil Hutan atas kesempatan untuk melanjutkan Program Studi Pasca Sarjana dan biaya bantuan penyelesaian studi.

3. Departemen Pendidikan Nasional Republik Indonesia yang memberikan Beasiswa Program Pasca Sarjana (BPPS).

4. Staf di Laboratorium Bio-komposit, Laboratorium Kayu Solid, Laboratorim Kimia Hasil Hutan dan Laboratorium Keteknikan Kayu yang telah banyak memberikan bantuan selama penulis melaksanakan penelitian, Pak Abdullah, Pak Atin, Pak Amin, Pak Kadiman dan Mbak Esti.

5. Teman-teman angkatan 2006 di pasca sarjana, arief, mbak desy, mbak erni, cici dan teman-teman seprofesi di Fakultas Kehutanan Universitas Tanjungpura, teman seperjuangan (teteh, anti) dan penghuni Regensi B-26 yang telah memberi semangat, masukan dan dorongan selama proses belajar. 6. Ayahnda H. Hairudin H. Ali, Ibunda Hj. Saniah, mertuaku Kartini,

saudara-saudaraku (Denah Suswati, Emy Hastuti, Aswar, Anwari, Zulfikri, Muntasir), kakak dan adik ipar serta keluarga di Sambas dan Singkawang atas segala doa dan kasih sayangnya.

7. Suami dan putraku tercinta (Fauzi Cahyono dan M. Adib Qashmal) atas kasih, pengorbanan dan dukungannya selama penulis menjalani studi, sehingga mengurangi hari-hari kebersamaan kita. Tanpa pengertian dan dukungan keluarga tercinta mustahil studi ini dapat terselesaikan dengan baik.

Selain itu tesis ini dapat terselesaikan juga atas dukungan dan dorongan berbagai pihak yang tidak dapat penulis sebutkan satu per satu, untuk itu penulis menyampaikan terimakasih dan penghargaan yang sebesar-besarnya.

Semoga karya ilmiah ini bermanfaat.

Bogor, Mei 2008

bernama Hj.Saniah. Penulis menikah dengan Fauzi Cahyono pada tanggal 13 Maret 2004 dan dari pernikahan ini, penulis telah dikaruniai seorang putra yaitu Muhammad Adib Qashmal.

Pendidikan dasar penulis selesaikan di Sekolah Dasar No. 2 Sambas tahun 1988 dan Sekolah Menengah Pertama No. 1 Sambas hingga tahun 1991, kemudian penulis melanjutkan ke Sekolah Menengah Atas Negeri 1 Sambas dan lulus tahun 1994. Pada tahun yang sama melanjutkan pendidikan di Jurusan Kehutanan Program Studi Teknologi Hasil Hutan Fakultas Pertanian Universitas Tanjungpura Kalimantan Barat dan lulus pada tahun 1999.

Pada bulan Desember tahun 2002 penulis diterima menjadi Dosen di Fakultas Kehutanan Universitas Tanjungpura Pontianak. Pada tahun 2006 diterima sebagai mahasiswa S2 Sekolah Pascasarjana IPB pada Program Studi Ilmu Pengetahuan Kehutanan (IPK) Program Studi Teknologi Hasil Hutan dengan Beasiswa Program Pasca Sarjana (BPPS).

Sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Studi Ilmu Pengetahuan Kehutanan penulis menyusun tesis dengan judul “Karakteristik Oriented Strand Board dari Kayu Akasia dan Afrika Berdasarkan Penyusunan Arah Strand” dibawah bimbingan Dr.Ir.Naresworo Nugroho, M.Si. sebagai ketua Komisi Pembimbing dan Dr.Ir.Dede Hermawan, M.Sc. sebagai anggota Komisi Pembimbing.

Selama mengikuti program S2, penulis menjadi anggota Masyarakat Peneliti Kayu Indonesia (MAPEKI) dan menyajikan karya ilmiah berjudul Teknologi Pembuatan Kayu Lapis dengan Arah Serat 45º pada Seminar Nasional Masyarakat Peneliti Kayu Indonesia (MAPEKI) X di Universitas Tanjungpura Pontianak pada tanggal 9-11 Agustus 2007. Membuat buku “Analisis Perekatan Kayu” bersama tim (Prof. Dr.Ir.Surdiding Ruhendi, M.Sc., Desy NK, Firda AS, Hikma Y, Sahriyanti S, Tito S) yang telah diterbitkan tahun 2007.

DAFTAR TABEL... xi

DAFTAR GAMBAR ... xii

DAFTAR LAMPIRAN... xiv

PENDAHULUAN ... 1 Latar Belakang ... 1 Perumusan Masalah ... 4 Tujuan ... 5 Manfaat Penelitian ... 5 Hipotesis... 5 TINJAUAN PUSTAKA ... 6

Oriented Strand Board ... 6

Perekat Phenol Formaldehyde ... 16

Jenis Kayu ... 17

Percobaan Pendahuluan ... 20

MATERI DAN METODE ... 23

Materi Penelitian ... 23

Metode Penelitian ... 23

Analisis Penunjang... 34

Rancangan Penelitian ... 38

HASIL DAN PEMBAHASAN... 40

Sifat Fisis ... 40

Kerapatan ... 40

Kadar Air... 42

Pengembangan Tebal ... 43

Pengembangan Linier... 45

Daya Serap Air... 47

Sifat Mekanis ... 48

Modulus of Elasticity (MOE) Kering Sejajar Arah Panjang dan Lebar ... 48

Modulus of Rupture (MOR) Kering Sejajar Arah Panjang dan Lebar ... 53

MOE Basah Sejajar Arah Panjang dan Lebar ... 58

MOR Basah Sejajar Arah Panjang dan Lebar ... 59

Keteguhan Rekat Internal (Internal Bond)... 61

Retensi kekuatan (Strength Retention)... 62

Kualitas OSB terbaik ... 63

KESIMPULAN DAN SARAN... 65

DAFTAR PUSTAKA ... 67

LAMPIRAN... 71

1 Sifat dasar kayu akasia (Acacia mangium willd) ... 20 2 Sifat fisis dan mekanis OSB hasil percobaan pendahuluan ... 21 3 Perbandingan sifat-sifat fisis dan mekanis OSB dengan beberapa standar 21

1 Penggunaan OSB untuk bahan bangunan ... 7

2 Proses pembuatan OSB ... 13

3 Pembuatan strand dengan disk flaker (Nuryawan & Massijaya 2006) 24

4 Alat bantu former device skala laboratorium ... 25

5 Skema penyusunan arah strand ... 26

6 Penyusunan arah strand yang digunakan... 27

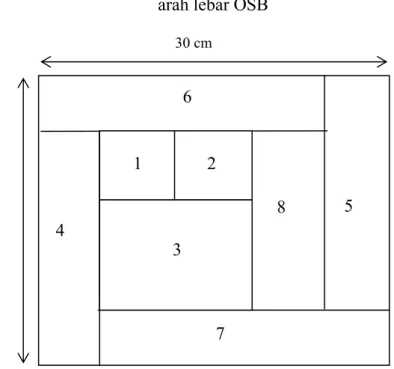

7 Pola pemotongan contoh uji untuk pengujian sifat fisis dan mekanis . 29

8 Pengujian MOE dan MOR... 32

9 Pengujian keteguhan rekat internal (Internal Bond) ... 33

10 Skema pengambilan contoh uji BJ pada penampang kayu di setiap bagian pangkal dan tengah/ujung batang ... 34

11 Histogram kerapatan ... 40

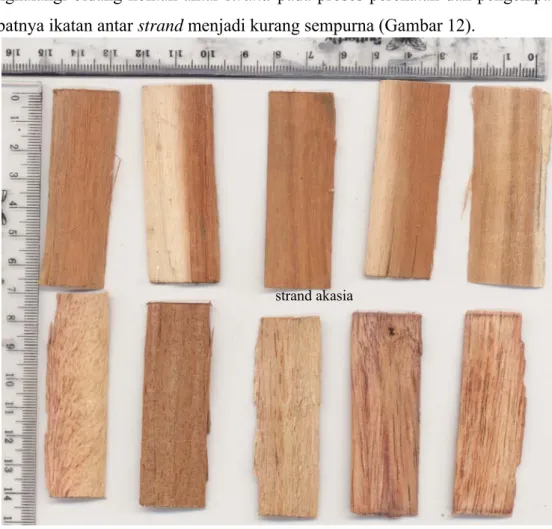

12 Hasil scan permukaan strand ... 41

13 Histogram kadar air ... 42

14 Histogram pengembangan tebal ... 43

15 Histogram pengembangan linier ... 45

16 Histogram daya serap air ... 46

17 Uji keterbasahan kayu akasia dan afrika... 47

18 Histogram MOE kering // arah panjang ... 48

19 Histogram MOE kering // arah lebar ... 50

20 Histogram MOR kering // arah panjang ... 53

21 Histogram MOR kering // arah lebar ... 54

22 Nilai MOE dan MOR hasil penelitian dibandingkan dengan prediksi dari Hankinson formula ... 57

23 Histogram MOE basah // arah panjang ... 58

23 Histogram MOE basah // arah lebar ... 59

24 Histogram MOR basah // arah panjang ... 59

25 Histogram MOR basah // arah lebar... 60

26 Histogram keteguhan rekat internal (Internal Bond) ... 61

1 Nilai solid content, pH, viscosity perekat Phenol Formaldehyde ... 71

2 Hasil pengujian berat jenis dan kadar air kayu ... 72

3 Hasil pengukuran nisbah kelangsingan (selenderness ratio) dan nisbah aspek (aspect ratio) ... 73

4 Kadar zat ekstraktif kayu akasia dan afrika ... 77

5 Hasil pengukuran dan uji t sudut kontak perekat ... 78

6 Data hasil penelitian sifat fisis ... 79

7 Data hasil penelitian sifat mekanis ... 80

8 Hasil analisis sidik ragam kerapatan ... 81

9 Hasil analisis sidik ragam kadar air ... 82

10 Hasil analisis sidik ragam pengembangan tebal 2 jam ... 83

11 Hasil analisis sidik ragam pengembangan tebal 24 jam ... 84

12 Hasil analisis sidik ragam pengembangan linier 2 jam ... 85

13 Hasil analisis sidik ragam pengembangan linier 24 jam ... 86

14 Hasil analisis sidik ragam daya serap air 2 jam ... 87

15 Hasil analisis sidik ragam daya serap air 24 jam ... 88

16 Hasil analisis sidik ragam nilai MOE kering sejajar arah panjang ... 89

17 Hasil analisis sidik ragam nilai MOE kering // arah lebar ... 90

18 Hasil analisis sidik ragam nilai MOR kering // arah panjang ... 92

19 Hasil analisis sidik ragam nilai MOR kering // arah lebar ... 93

20 Hasil analisis sidik ragam nilai MOE basah // arah panjang... 95

21 Hasil analisis sidik ragam nilai MOE basah // arah lebar ... 96

22 Hasil analisis sidik ragam nilai MOR basah // arah panjang ... 97

23 Hasil analisis sidik ragam nilai MOR basah // arah lebar ... 99

24 Hasil analisis sidik ragam nilai keteguhan rekat (Internal Bond) ... 100

25 Uji t perbedaan lebar dan tebal strand akasia, afrika ... 102

26 Uji t perbedaan selenderness ratio strand akasia dan afrika... 103

27 Uji t model F, G, H pengujian MOE dan MOR // arah panjang dan lebar 104

28 Gambar kerusakan contoh uji ... 105

Latar Belakang

Peningkatan jumlah penduduk di Indonesia dari tahun ke tahun menyebabkan peningkatan konsumsi kayu dengan berbagai bentuk penggunaan akhir, terutama untuk kebutuhan pembangunan perumahan. Peningkatan kebutuhan terhadap kayu tidak diimbangi dengan kemampuan pasokan kayu dari hutan. Peningkatan konsumsi terhadap kayu menimbulkan akibat negatif, yaitu semakin menurunnya potensi hutan berupa kayu dan semakin sempitnya lahan hutan produktif di Indonesia. Laju kerusakan hutan Indonesia adalah termasuk yang tertinggi di dunia. Sampai saat ini diperkirakan antara 1,9-2,8 juta ha per tahun dalam lima tahun terakhir (2000-2005), sebagaimana dinyatakan oleh Menteri Kehutanan Indonesia sehingga secara keseluruhan, Indonesia telah kehilangan lebih dari 72% dari wilayah hutan alam utuhnya dan 40% dari tutupan hutannya sama sekali hancur. Penebangan besar-besaran berskala industri dan operasi pembalakan liar yang tak terhitung jumlahnya semua berkontribusi terhadap terjadinya kerusakan ini (Greenpeace 2006).

Kayu lapis yang menjadi primadona ekspor non migas selama ini memiliki tingkat efisiensi (rendemen) yang baik dibandingkan dengan kayu gergajian, namun mensyaratkan bahan baku berupa kayu bulat yang berkualitas tinggi sedangkan industri panil-panil kayu di luar kayu lapis (plywood) tidak memerlukan persyaratan bahan baku yang istimewa, artinya bahan baku panil-panil tersebut bisa berasal dari kayu bernilai rendah, log berdiameter kecil, limbah eksploitasi atau limbah pengolahan kayu.

Produksi kayu lapis cenderung menurun dari tahun ke tahun sejak tahun 1996/1997. Pada tahun 2002 produksi kayu lapis Indonesia hanya mencapai angka produksi 1,20 juta m3, terus menurun dari tahun-tahun sebelumnya (Departemen Keuangan 2004).

Dari 120 pabrik kayu lapis nasional, pabrik yang sampai saat ini tercatat masih mengekspor hasil produksinya tinggal 52 pabrik. Lebih parah lagi, pabrik-pabrik ini rata-rata berproduksi dengan kapasitas terpakai kurang dari 50%

kapasitas normal. Menurut Direktur Eksekutif Asosiasi Panel Kayu Indonesia (Apkindo), penurunan ekspor kayu lapis belakangan ini lebih karena kesulitan bahan baku (Tempo 2006).

Masalah keterbatasan bahan baku mengharuskan adanya efisiensi yang tinggi dalam industri kayu lapis. Jenis industri pengolahan kayu yang mempunyai peluang bertahan di masa mendatang adalah industri-industri dengan efisiensi tinggi dan berbasis pada bahan baku kayu kecil, limbah pembalakan, atau produk daur ulang. Oleh karena itu mulai dari sekarang sudah harus dipikirkan struktur industri dan strategi investasi yang tepat sesuai dengan prediksi keadaan masa depan (Nurrochmat 2006).

Dunia perkayuan dewasa ini harus berupaya melakukan diversifikasi bahan baku, salah satu sumber bahan baku menurut Rowell (1998) diantaranya dapat memanfaatkan kayu yang berasal dari pohon berdiameter kecil dan limbah penanaman seperti hasil penjarangan dan pemangkasan, tapi kayu ini dianggap mempunyai mutu yang rendah bila dibandingkan dengan kayu hutan alam sehingga diversifikasi bahan baku berdiameter kecil yang biasa ditemukan pada kayu cepat tumbuh memerlukan ilmu dan teknologi pengolahan kayu, misalnya mengolah kayu menjadi kayu majemuk (composite wood) (Santoso et al. 2000). Bentuk-bentuk produk kayu majemuk diantaranya adalah papan serat, papan partikel, papan wafer, flake board, oriented strand board (OSB) dan comply (Maloney 1986 dalam Youngquist 1999 dan Rowell 1998).

OSB sebagai bahan material struktural dan salah satu produk panel-panel kayu dirancang untuk menggantikan kayu lapis (Nishimura et al. 2004). OSB yang telah dikembangkan di Amerika dan Kanada sekitar tahun 1960-an dan 1970-an. OSB mulai masuk dalam skala industri dan menjadi bagian dalam pasar panil-panil kayu struktural internasional sejak tahun 1980 dan meraih sukses besar di Amerika Utara dan Eropa (ATTC 1994). OSB telah digunakan secara luas di Amerika dan Kanada untuk atap, dinding, pelapis lantai pada perumahan dan bangunan komersial (Lowood 1997). Kapasitas produksi OSB di Eropa meningkat tajam, pada akhir tahun 2000 kapasitas industrinya mencapai 2 juta m³ / tahun (Nishimura et al. 2004).

Perkembangan Hutan Tanaman Industri (HTI) dengan fast growing spesiesnya dapat merupakan sumber bahan baku potensial untuk produksi OSB di masa depan. Didukung dengan ketersediaan kayu hutan tanaman industri yang akan terus meningkat dan sebaliknya produksi kayu bulat dari hutan alam akan terus menurun atau diturunkan. Pada tahun 2005 produksi Hutan Tanaman Industri adalah sebesar 12,8 juta m³ dan produksi hutan alam hanya mencapai produksi 5,7 juta m³ (Departemen Kehutanan RI 2006).

Pemilihan jenis kayu yang cocok untuk bahan baku OSB dihadapkan pada masalah keragaman jenis dan kerapatan kayu, sehingga diperlukan kondisi pengolahan yang sesuai. Pada umumnya bahan berlignoselulosa dapat digunakan sebagai bahan baku pembuatan OSB, kayu yang memiliki berat jenis (BJ) 0,35– 0,65 lebih disukai dan disarankan (Tambunan 2000) .

OSB merupakan produk panel kayu struktural yang diproduksi dari partikel yang berbentuk strand dan perekat thermosetting tahan air (waterproof) dan dibentuk lapik (mats) dengan arah serat masing-masing strand diatur sedemikian rupa dimana arah serat lapisan permukaan tegak lurus terhadap arah serat lapisan inti sehingga memiliki kekuatan dan karakteristik seperti kayu lapis (APA 2006).

Menurut Maloney (1993) terdapat sejumlah faktor yang mempengaruhi sifat akhir papan yaitu : jenis kayu, jenis bahan baku, jenis partikel, jenis perekat, jumlah dan distribusi perekat, penggunaan aditif, kadar air dan distribusi lapik, lapisan berdasarkan ukuran partikel, lapisan berdasarkan kerapatan, serta orientasi partikel. Pengaturan arah partikel dimaksudkan untuk memperbaiki sifat modulus patah dan modulus elastisitas panel.

Penelitian tentang OSB telah mulai dilakukan di Indonesia antara lain oleh Sutrisno (1999) yang meneliti pengaruh nisbah tekan terhadap sifat OSB kayu sengon dan tusam, dengan orientasi strand inti tegak lurus dengan lapisan permukaan, OSB yang memenuhi standar dari jenis kayu tusam untuk lapisan luar dan lapisan tengah sebesar 86,67%, kayu campuran antara kayu sengon dan tusam untuk lapisan luar dan lapisan tengah sebesar 78,89%, lapisan luar kayu tusam lapisan tengah kayu sengon sebesar 71,67%, serta jenis kayu sengon untuk lapisan luar dan lapisan inti sebesar 60,70 %. Nishimura dan Ansell (2002) melaporkan

penggunaan analisis image filter untuk memonitor orientasi strand selama proses produksi di industri. Sudut orientasi rata-rata yang digunakan berkisar 25-30°, sedangkan sudut 25° dan 60° digunakan untuk produksi OSB komersial diperoleh bahwa perbaikan sudut orientasi pada produksi OSB komersial akan meningkatkan nilai maksimum MOR dan MOE searah panjang OSB tanpa mengurangi MOR dan MOE searah lebarnya. Moses (2003) meneliti model

strand pada laminated strand lumber (LSL) dari jenis kayu aspen dengan

kombinasi seluruhnya terorientasi (model A), seluruhnya acak (model B), lapisan inti acak dan lapisan luar terorientasi, 0°/R/R/0° (model C), lapisan atas acak/inti terorientasi, R°/0°/0°/R (model D), delapan orientasi lapisan, 0°/+45°/-45/0°/0°/-45°/+45°/0° (model E), model E menunjukkan nilai tertinggi untuk modulus geser dengan nilai antara 2000- 4000 MPa, yang diikuti oleh nilai model C dan model D, sedangkan untuk nilai MOE model C menunjukkan nilai tertinggi antara 70000-14000 MPa, diikuti oleh model E dan model D.

Hasil penelitian Law, et al. (1975) dalam Sutrisno (1999) menunjukkan bahwa pengaturan arah serat pada papan serat berkerapatan tinggi (hardboard), berpengaruh positif terhadap keteguhan tarik. Peningkatan tekanan kempa dari 3,52 kg/cm² sampai 21,09 kg/cm² diikuti oleh peningkatan nilai keteguhan tarik sebesar 122 % pada papan serat terarah, sedangkan pada papan serat acak peningkatannya 100 %. Peningkatan sifat tersebut ditunjukkan oleh keteguhan rekat yang lebih baik pada papan serat terarah daripada papan serat acak. Lebih lanjut dinyatakan bahwa kerapatan papan serat terarah lebih tinggi daripada papan serat acak karena pengikatan antar serat pada papan serat terarah lebih baik.

Perumusan Masalah

Pada pembuatan OSB penyusunan arah strand umumnya dibuat dengan penyusunan arah strand lapisan permukaan tegak lurus terhadap strand lapisan inti, pengaturan arah partikel terbukti dapat meningkatkan atau memperbaiki sifat modulus patah dan modulus elastisitas panel. Jika digunakan pengaturan strand dengan beberapa penyusunan arah strand yang berbeda pada OSB yang dibuat dari kayu akasia (Acacia mangium Wild) dan afrika (Maesopsis eminii Engl)

apakah juga dapat meningkatkan sifat-sifat papan yang dihasilkan seperti pada uraian diatas.

Tujuan

Penelitian ini bertujuan untuk mengevaluasi sifat fisis dan mekanis OSB dari kayu akasia (Acacia mangium Wild) dan afrika (Maesopsis eminii Engl) berdasarkan penyusunan arah strand.

Manfaat Penelitian

Hasil penelitian ini diharapkan dapat bermanfaat sebagai informasi teknologi tentang penyusunan arah strand pada pembuatan OSB dan pemanfaatan bahan baku yang berasal dari kayu akasia (Acacia mangium Wild) dan afrika (Maesopsis eminii Engl) dalam upaya pengembangan industri OSB di Indonesia. Informasi ini diharapkan dapat dijadikan acuan untuk penelitian-penelitian selanjutnya dan sebagai salah satu alternatif untuk pengembangan pemanfaatan kayu-kayu yang berdiameter kecil, berkerapatan rendah dan kayu cepat tumbuh menjadi berkualitas tinggi.

Hipotesis Hipotesis yang diajukan dalam penelitian ini:

1. Penyusunan arah strand akan mempengaruhi sifat fisis dan mekanis OSB yang dihasilkan.

TINJAUAN PUSTAKA

Oriented Strand Board

Oriented Strand Board (OSB) adalah sebuah panil yang terdiri atas tiga

lapisan, seperti halnya pada kayu lapis dibuat dengan flake (strand) yang tipis atau

wafer kayu dalam suatu plat kempa bersuhu tinggi, dengan resin Phenol Formaldehyde sebagai bahan perekat utama dan di kempa panas (ATTC 1994).

OSB merupakan perkembangan dari waferboard, yaitu suatu produk panil yang pertama kali dibuat di Amerika Utara pada tahun 1954. Dibandingkan dengan kayu lapis, waferboard, mempunyai banyak keunggulan, diantaranya dapat menggunakan bahan baku dari jenis yang kurang dikenal, sifat kekuatannya tinggi sehingga sangat cocok digunakan sebagai substitusi terhadap kayu lapis dalam beberapa aplikasi (Walter 1993).

Di Amerika penggunaan OSB ini sangat populer dan dirancang secara khusus serta sudah dimanfaatkan untuk pelapis dinding, dinding, lantai, pelapis lantai, dan penutup atap (Gambar 1). Sejak pemakaian log di industri kayu lapis semakin menurun, OSB menjadi populer sebagai pengganti kayu lapis. Vadja (1978a) dalam Koch (1985) menyimpulkan bahwa OSB sangat cocok digunakan sebagai substitusi terhadap kayu lapis eksterior.

Prospek pengembangan OSB di Amerika pada masa datang sangat positif, karena hal ini sangat dipengaruhi oleh beberapa faktor seperti menyusutnya persediaan log yang bermutu bagus, tingginya biaya produksi industri kayu lapis dan mudahnya penyusupan ke pasar papan partikel (Asian Timber 1995).

Selain itu Asian Timber (1995) menyatakan bahwa OSB dapat dibuat dari jenis kayu yang berkualitas rendah dan panilnya menghasilkan sifat kuat pegang sekrup dan paku yang tinggi serta ikatan internal yang baik. Sedangkan nilai modulus patah dan modulus elastisitas hampir sebanding dengan chipboard.

sumber : http://www.raftertales.com

sumber http://www.ameripanel.com

sumber : http://www.osbguide.com Gambar 1 Penggunaan OSB untuk bahan bangunan

OSB merupakan papan partikel yang mempunyai kekuatan tinggi dan dibuat dari partikel yang berbentuk strand. Strand itu sendiri memiliki dimensi panjang paling sedikit tiga atau empat kali lebih besar dibanding dengan lebarnya. Perbandingan ini mendukung pelurusan strand-strand dalam rangka pembentukan lapik (Koch 1985).

Berdasarkan arah seratnya, OSB bisa dibuat dengan arah serat sejajar dan tidak sejajar. OSB dengan arah tidak sejajar dapat berupa OSB lapisan luar sejajar sedangkan lapisan tengah acak, atau lapisan luar tegak lurus dengan lapisan tengah. Berdasarkan jumlah lapisannya, OSB terdiri dari papan satu lapis, tiga lapis, lima lapis atau lebih. OSB memiliki sifat sama dengan kayu lapis, sehingga dalam penggunaannya dapat menggantikan kayu lapis dengan ketebalan sama sebagai bahan bangunan (Blomquist et al. 1983; Blinn et al. 1986).

Arah partikel kayu dalam membentuk lembaran papan partikel dapat tersebar acak atau diatur arahnya menurut panjang partikel. Papan partikel yang susunan partikelnya diarahkan menurut panjang partikel disebut papan partikel terarah. Pengaturan arah partikel dimaksudkan untuk memperbaiki sifat modulus patah dan modulus elastisitas panel (Maloney 1993).

Pengaturan arah partikel dapat dilakukan dengan menggunakan metode mekanis atau metode elektris dimana partikel kecil dan besar dapat diarahkan sama baiknya, mampu mengarahkan partikel dari berbagai tipe dan ukuran, bahkan serat. Partikel yang digunakan dalam pembuatan papan terarah harus memiliki nisbah kelangsingan dan nisbah aspek (aspect ratio) yang cukup besar. Nisbah aspek adalah perbandingan antara panjang partikel dengan lebarnya dan sebaiknya lebih besar dari tiga agar diperoleh arah yang cukup baik (Maloney 1993). Hasil penelitian Nishimura et al. (2004) bahwa strand dengan luasan lebih besar akan memiliki nisbah aspek lebih rendah dibandingkan strand dengan luasan yang kecil namun perlu diperhatikan agar mendapatkan kekuatan yang optimal aspek rasio strand-strand yang digunakan untuk bahan baku OSB minimal bernilai 3.

Menurut Walter (1993), dimensi ketebalan dari OSB yang diproduksi tergantung penggunaan akhir dari OSB itu sendiri. Ketebalan OSB berkisar 1,6 mm-6,0 mm untuk lapisan inti kayu lapis dan 6,0 mm-19,0 mm untuk panil

struktural. Di Amerika Serikat dan Kanada ukuran ketebalan yang paling banyak digunakan adalah 3/8 inci (9,5 mm), 7/16 inci (11,1 mm) dan 5/8 inci (15,8 mm). Untuk produk tertentu ketebalannya bisa lebih dari 40 mm bahkan ada yang mencapai 40 mm – 150 mm. Sifat kekakuan (MOE) OSB pada arah longitudinal sebesar 4,72 GPa dan arah transversal sebesar 2,14 GPa.

Bahan baku OSB lebih baik dari jenis kayu cepat tumbuh dengan BJ berkisar 0,35-0,65 dan diameter log sekitar 35-50 cm. Sedangkan ukuran panjangnya bervariasi dari 2,65 m sampai 8,0 m (Dingguo dan Yukun 1990). Pada umumnya bahan berlignoselulosa dapat digunakan sebagai bahan baku pembuatan OSB, kayu yang memiliki berat jenis (BJ) 0,35 – 0,65 lebih disukai dan disarankan (Tambunan 2000).

Dalam pembuatan OSB, penggunaan perekat sangatlah penting. Tipe dan jumlah resin perekat yang dipakai akan berpengaruh terhadap kualitas OSB yang diproduksi. Sejumlah OSB yang dipersiapkan untuk penggunaan eksterior memakai perekat tahan air seperti Phenol Formaldehide (PF), Isocyanate (MDI), dan Melamin Urea Formaldehide (MUF). Perekat yang umum digunakan dalam produksi OSB yaitu resin phenol formaldehyde (PF) dan perekat Metane

Di-Isocyanat (MDI) (SBA 2005).

Perekat PF dalam pembentukan OSB, yang dapat membentuk ikatan yang kuat, keawetan dan kemampuan tahan terhadap air. Dalam pencampuran PF dengan strand, strand harus dikeringkan dahulu sampai kadar air mencapai 6 % (Caesar 1997). Menurut Bowyer et al. (2003) kebanyakan tipe papan partikel yang menggunakan resin dalam bentuk cair, maka partikel tersebut dikeringkan sampai kadar air 2-5 % karena kira-kira 4-6 % kadar air akan ditambahkan kembali dengan dicampurkannya resin, sehingga kandungan air akhir mendekati 10 %.

Menurut Walter (1993) penggunaan OSB kebanyakan untuk keperluan eksterior, untuk itu diperlukan perekat yang tahan terhadap air diantranya : Phenol

formaldehide dalam bentuk powder atau cair, isocyanate dan MUF. Untuk

memperoleh nilai kekuatan rekat yang baik serta kadar air sesuai dengan standar ANSI, perekat PF powder diberikan sebanyak 2,5-3% dari berat kering oven

Teknik Pembuatan Oriented Strand Board (OSB)

Secara umum tahapan-tahapan pembuatan OSB sama dengan pembuatan papan partikel secara umum, hanya terdapat proses pengorientasian arah saat pembuatan lembaran. Secara umum pembuatan OSB meliputi : pembuatan strand, pengeringan strand dalam kilang pengering, pemilahan strand pada drum

secreening machine atau disk sreening instrument, pencampuran strand dengan

perekat phenol Formaldehide untuk panil OSB struktural, pembentukan lapik, pengempaan dengan kempa panas, pengerjaan akhir (finishing), dan pengepakan dan pengiriman (Gambar 2).

Secara umum tahapan pembuatan OSB adalah sebagai berikut : Pembuatan Strand

Menurut Walter (1993) pembuatan strand dimulai dengan pembuangan kulit kayu (debarking). Untuk pembuatan strand dari log berukuran pendek, alat yang digunakan flaker tipe U (U type flaker), flaker tipe PZU (PZU Type Flaker

of Pallman) dan disk flaker.

Dalam pembuatan perlu diperhatikan geometri khususnya rasio panjang terhadap tebal strand (Koch 1985). Natus dalam Misran (2004) ukuran strand untuk pembuatan OSB bisa mengikuti panjang 60-150 mm, lebar 25-35 mm dengan tebal 0,5–0,8 mm. Untuk menghasilkan OSB dengan kekuatan lentur (bending) dan kekakuan yang lebih besar, maka strand yang dibuat harus memiliki perbandingan panjang dan lebar strand (aspect ratio) paling sedikit tiga (Youngquist 1999).

Pengeringan Strand

Strand yang telah dibuat disimpan dalam alat pengering, yaitu baik berupa alat pengering konvensional ”Triple-pass Dryer”,” Single-pass Dryer”, keduanya dibuat dari drum yang dipanaskan yang dilengkapi dengan interior “flight” atau “wring” Partikel secara singkat tertahan pada sayap-sayap ini, dan melalui perputaran drum-drum tersebut, partikel-partikel tersebut secara gradual dipindahkan keluar. Three-pass dryer (pengeringan tiga pintu) dibuat dari tiga buah drum, baik pada temperatur maupun kesepatan udara dibedakan pada ketiga kompatemen ini secara berurutan, drum interior yang berada disisi dalam tidak memiliki gerigi (Tsoumis 1991). Avramidis et al. dalam Misran (2004)

menyarankan untuk pembuatan OSB yang menggunakan perekat phenol

formaldehyde kadar air strandnya adalah antara 3-5% .

Pemilahan Strand

Untuk keperluan peruntukan strand lapisan muka dan lapisan tengah,

strand-strand setelah dikeringkan perlu dipilah dengan menggunakan drum screening machine atau disc sreening instrument. Strand yang baik dipindahkan

ke dalam drybin, dan strand yang baik inilah yang digunakan untuk pembuatan OSB (Dinggou dan Yukun 1990).

Pencampuran Perekat (Resin Blending)

Strand-strand dicampur dengan perekat PF cair sebanyak 6-7% dari berat

kering oven strand dalam drum pencampur perekat (Dingguo dan Yukun 1990).

Strand yang telah kering dimasukkan ke dalam drum pencampur perekat yang

berputar, lalu perekat cair yang telah disiapkan disemprotkan kedalam drum yang sedang berputar melalui lubang yang ada dalam drum tersebut dengan menggunakan alat sprayer (Walter 1993).

Pencampuran perekat terhadap strand-strand lapisan muka dan lapisan tengah (core) dilakukan dalam rotary blender yang berbeda. Untuk meningkatkan daya tahan panil terhadap penyerapan uap air atau air, maka selama proses pencampuran perekat terhadap strand-strand, dilakukan juga penyemprotan emulsi zat lilin sebanyak 1,0–1,5 % dari berat kering tanur strand (Koch 1985). Penambahan zat lilin sebanyak 0,75-1,0% untuk mengurangi sifat higroskopisitas sehingga meningkatkan stabilitas dimensional kayu (Tsoumis 1991)

Pembentukan Lapik (Mats)

Orientasi letak strand lapik diatur oleh mesin khusus yang disebut orienter

machine, yang dapat bekerja secara mekanis maupun elektrostatis. Orientasi

mekanis dapat dilakukan dengan menjatuhkan partikel-partikel yang panjang, ramping diantara plat-plat tipis sejajar atau dengan membawanya ke dalam kantong-kantong sempit untuk kemudian dijatuhkan pada plat. Pada mesin pengatur elektrostatis strand-strand dijatuhkan diantara plat-plat bermuatan listrik, dan strand-strand karena polar mengatur dirinya dengan medan listrik.

Dengan masing-masing tipe peralatan tersebut pengaturan letak strand memang belum sempurna, tetapi papan yang dihasilkan dengan cara ini jauh lebih kuat daripada papan yang berorientasi acak (Bowyer et al. 2003).

Pengorientasian arah strand bisa dilakukan secara manual dengan alat sederhana seperti yang dilakukan Nishimura et al. (2004) dan Nuryawan (2007) dengan alat former divice skala laboratorium.

Pengempaan

Lapik yang terbentuk dimasukkan ke dalam ruang atau celah diantara dua plat kempa yang panas, lalu dikempa dengan tekanan sebesar 30-40 kg/cm2, suhu kempa 180°C- 200°C, selama 5- 7 menit. Sistem kempa yang digunakan biasanya berupa plat datar bercelah banyak (16 Opening Presses) (Diggou dan Yukun 1990). Avramidis et al. dalam Misran (2004) variasi temperatur dan waktu kempa untuk OSB dengan perekat phenol formaldehyde , temperatur 171-210 ºC dengan waktu 5-11 menit. Nuryawan (2007) menggunakan temperatur 160 ºC dengan tekanan kempa 25 kgf/cm² selama 15 menit untuk perekat phenol formaldehyde dan OSB hybrid dengan perekat phenol formldehyde untuk bagian permukaan dan bagian intinya menggunakan isocyanat.

Pengerjaan Akhir (Finishing)

Lembaran-lembaran panil OSB setelah dikeluarkan dari kempa panas, segera dihaluskan/diamplas untuk menghilangkan strand-strand yang tidak terikat secara utuh pada lembaran panil, selanjutnya dipotong sesuai dengan ukuran yang diinginkan dan diberi label tanda mutu, ditumpuk rapat (solid-piled) selama 12-48 jam (Tambunan 2000). Penumpukan rapat dalam kondisi panil masih panas dimaksudkan agar perekat mengeras sempurna selama ± 14 hari (Walter 1993). Pengepakan dan Pengiriman

Lembaran-lembaran panil yang sudah diberi label kemudian di berkas (bundled) dan selanjutnya bagian-bagian pingir-pinggirnya disemprot dengan zat tertentu yaitu ”a low-permeability coating that retards moisture absorption” untuk mencegah agar panil tidak menyerap uap air (Tambunan 2000). OSB yang telah disertifikasi siap dikemas dan dipasarkan (SBA 2006)

Gambar 2 Proses pembuatan OSB

Sumber : http://www.osbguide.com Faktor-faktor yang Menentukan Kualitas OSB

Kualitas OSB dapat ditentukan oleh banyak faktor diantaranya adalah bahan baku (jenis kayu), ukuran, orientasi strand, kerapatan panil, kadar perekat dan kondisi pengempaan. Ukuran dan orientasi strand berpengaruh terhadap kualitas OSB terutama terhadap nilai modulus patah dan modulus elastisitas sejajar dan tegak lurus panjang panil.

Selain jenis kayu dan orientasi strand, kadar resin dan kerapatan panil juga sangat perlu diperhatikan, semakin besar kadar resin dan kerapatan panil, maka semakin besar pula nilai MOE dan MOR yang dihasilkan (Koch 1985). Selain itu Kelly (1977) menyatakan bahwa semakin meningkat kerapatan panil, maka nilai ikatan internalnya juga akan semakin bertambah.

Sifat Fisis dan Mekanis OSB Kerapatan

Besar kecilnya kerapatan panil dipengaruhi oleh besarnya kerapatan kayu dan kandungan perekat serta bahan aditif yang digunakan (Kelly 1977). Kerapatan kayu yang rendah lebih mudah dipadatkan pada saat dikempa dan menghasilkan kontak strands yang lebih baik sehingga meningkatkan ikatan antar strand dan menghasilkan panil yang kekuatannya tinggi. Untuk menghasilkan kontak/ikatan yang sempurna antar strand diperlukan pengempaan sampai tercapai compaction

ratio sebesar 1,2-1,6 (Bowyer et al. 2003).

Kadar Air Papan

Kayu bersifat higroskopis yaitu mempunyai kemampuan untuk mengikat dan melepaskan air atau uap air dalam kayu sampai mencapai keseimbangan dengan kelembaban udara sekitarnya.

Jumlah dan distribusi air yang terdapat pada lembaran panil pada saat dibentuk secara signifikan berpengaruh terhadap sifat panil yang dikempa. Selain itu juga berpengaruh terhadap nilai MOE dan MOR dari panil yang dihasilkan (Koch 1985).

Pengembangan Tebal, Linier dan Penyerapan Air

Pengembangan tebal panil terjadi bila kadar airnya meningkat. Kayu yang kering akan mengembang dan lapik yang telah dikempa cenderung kembali ke kondisi awalnya bila dibasahkan. Pengembangan tebal terjadi bila RH lebih besar dari 70%. Pengembangan tebal dapat diminimumkan dengan cara menyeragamkan pemampatan dan kerapatan panil (Koch 1985).

Modulus of Elasticity dan Modulus of Rupture (MOE dan MOR)

Panil OSB untuk tujuan struktural harus tahan beban tanpa terjadi defleksi. Sifat kekakuan suatu panil merupakan ukuran kemampuan panil untuk menahan bentuk dan lenturan yang terjadi akibat adanya pembebanan sampai batas proporsi. Tegangan pada batas proporsi adalah tegangan maksimum untuk menerima sejumlah beban tanpa terjadi perubahan bentuk yang tetap. Sifat inilah yang dinyatakan dalam bentuk modulus elasticity. Sedangkan tegangan patah

adalah tegangan yang terjadi pada saat benda menerima beban maksimum. Sifat ini dinyatakan dalam modulus patah, yang merupakan ukuran kekuatan dan sifat kritis dari bahan yang diuji (Wangaard 1950 dalam Mardikanto 1979).

MOE dan MOR panil diperngaruhi oleh beberapa variabel diantaranya adalah kerapatan dan jenis kayu, orientasi strand, kualitas strand, dimensi strand,

resin content, kadar air lapik, prosedur kempa dan kerapatan panil (Koch 1985).

Menurut Price (1974) dalam Koch (1985) mempelajari tentang sifat-sifat

flakeboard yang dibuat dari jenis campuran (sweetgum, hickory dan southern red oak) dijelaskan bahwa flake dengan tebal 0,04 cm menghasilkan MOE maksimum

dan ikatan internal maksimum dicapai pada ketebalan flake sebesar 0,06 cm. Nilai MOE dan MOR semakin tinggi dengan semakin tingginya resin content perekat yang digunakan.

Keteguhan Rekat Internal

Keteguhan rekat internal adalah keteguhan tarik tegak lurus terhadap permukaan panil yang menunjukkan ukuran kohesif antara ikatan strand dengan

strand dan diuji pada kadar air kesetimbangan panil pada suhu 22°C dan RH 50%.

Orientasi strand mempunyai pengaruh yang besar pada MOE dan MOR tetapi pada ikatan internal pengaruhnya kecil. Beberapa faktor yang mempengaruhi nilai ikatan internal menurut Koch (1985) adalah kerapatan dan jenis kayu, dimensi strand, kualitas strand dan kadar air strand sebelum dicampur perekat. Jenis kayu dengan kerapatan rendah lebih mudah dipadatkan bila dikempa, kontak strand menjadi lebih baik dan menghasilkan panil dengan ikatan internal yang tinggi pada kerapatan panil yang diinginkan. Price (1978) dalam Koch (1985) menjelaskan bahwa faktor-faktor yang mempengaruhi nilai MOE dan MOR, juga mempengaruhi nilai ikatan internal. Selain itu Lei dan Wilson (1980) dalam Koch (1985) menyimpulkan bahwa ikatan internal dapat ditingkatkan dengan menghilangkan atau mengurangi daerah yang lebih sedikit atau bahkan tidak terdapat perekat ikatan internal akan meningkat dengan meningkatnya kerapatan panil.

Perekat Phenol Formaldehyde (PF)

Phenol formaldehyde merupakan hasil kondensasi formaldehyde dengan monohidrik phenol, termasuk phenol itu sendiri, creosol dan xylenol. Phenol formaldehyde ini dapat dibagi menjadi dua kelas yaitu resol yang bersifat thermosetting dan novolak yang bersifat thermoplastik. Perbedaan kedua ini

disebabkan oleh perbandingan molar fenol dan formaldehyde, serta katalis atau kondisi yang terjadi selama berlangsungnya reaksi (Ruhendi dan Hadi 1997).

Resol terbentuk bila formaldehyde terdapat dalam jumlah yang berlebih dibanding phenol yaitu 1,8–2,2 dengan alkali kuat sebagai katalisnya, seperti

natrium hidroksida. Sedangkan novolak terbentuk bila phenol terdapat dalam

jumlah yang berlebih dibanding formaldehyde yaitu 1 (0,8–1) dengan asam kuat sebagai katalisnya, seperti para-toluena, asam sulfonik, asam oksalat dan asam sulfat.

Resol ini merupakan tahap A (A stage) dalam proses kimianya, dimana bila resol ini dipanaskan maka akan terbentuk resitol (tahap B). Pada tahap ini perekat menjadi mengembang dan sifatnya seperti karet, serta proses percabangan molekul dan ikatan jaringan jalannya terus berkembang. Dengan panas yang berkesinambungan maka sampailah pada tahap C atau resite, dimana tahap ini perekat tidak larut dan tidak dapat ditambahkan perekat tahap lainnya.

Kelebihan phenol formaldehyde yaitu tahan terhadap perlakuan air, tahan terhadap kelembaban dan temperatur tinggi, tahan terhadap bakteri, fungi, rayap dan mikro-organisme serta tahan terhadap bahan kimia, seperti minyak, basa dan bahan pengawet kayu. Kelemahan phenol formaldehyde yaitu memberikan warna gelap, kadar air kayu harus lebih rendah daripada perekat urea formaldehyde atau perekat lainnya serta garis perekatan yang relatif tebal dan mudah patah.

Menurut Kim et al. (1994), sekarang ini resin PF digunakan sebagai perekat dalam pembuatan OSB, untuk lapisan tengah perekat PF mengandung resin solid 40-50%, dengan viskositas perekat 150-250 Mpa, sedangkan untuk lapisan permukaan mengandung resin solid sebesar 55% atau lebih, dengan viskositas yang sama menunjukkan bahwa berat molekulnya lebih rendah.

Menurut Pizzi (1994) suhu kempa perekat fenol formaldehyde dalam pembuatan papan partikel adalah 180 – 230 °C dan tekanan kempa 25 – 35 kg/cm2. Sedangkan Sutigno (1989) menyatakan bahwa suhu kempa perekat

phenol formaldehyde dalam pembuatan kayu lapis berkisar 130-140 °C dan

perekat ini termasuk tipe eksterior yang tahan terhadap pengaruh cuaca.

Di Cina, resin PF digunakan jika produk yang dihasilkan berguna sebagai penahan beban dengan kadar resin sekitar 6-7 % atas dasar berat strand kering tanur (Dingguo dan Yukun 1990).

Jenis Kayu Kayu Afrika (Maesopsis eminii Engl)

Kayu afrika dengan nama botani (Maesopsis eminii Engl), termasuk dalam famili Rhamnaceae, dikenal dengan nama kayu Manii. Kayu afrika merupakan spesies asli dari Afrika tengah, yang kemudian disebarkan antara lain ke Fiji, Indonesia dan Malaysia.

Menurut Wahyudi et al. (1990) secara umum kayu afrika memiliki ciri-ciri:

a. Bagian gubal berwarna putih, sedangkan teras kuning gelap sampai kecoklatan. Tekstur kayu sedang-kasar; berserat lurus-berpadu teras pahit dan berbau masam.

b. Sel pembuluh berbentuk bulat sampai oval, sebagian soliter tapi ada yang bergabung radial 2-4 sel dan sedikit mengandung tilosis.

c. Sel-sel jari-jarinya 2 macam, sebagian ada yang lebar dan sebagian ada yang sempit (namun kurang menyolok).

d. Tipe sel parenkima adalah parenkima paratrakeal aliform sampai aliform bersambung (concluent).

e. Tidak dijumpai saluran damar.

f. Sel penyusun kayu didominasi oleh sel serabut (56,70%) dengan ukuran panjang (1,1-1,7) mm; tebal dinding (3,1-3,5) υm; dengan diameter serabut (26-35) µm.

h. Rata-rata susut volume total kondisi basah ke kondisi kering tanur 4,01% dan rata-rata 1,57%.

i. Rata-rata kandungan zat ekstraktif larut dalam air dingin 1,60%, kadar ekstraktif larut air panas 2,75% dan rata-rata kadar abu 0,94%. Rata-rata kadar selulosa 47, 19 % dan rata-rata kandungan ligninnya 20,45%.

j. Termasuk kelas kuat III-IV.

Kayu afrika merupakan jenis cepat tumbuh, dengan pertambahan tinggi 2-3 meter setiap tahun pada usia muda. Penyebaran kayu afrika di Indonesia antara lain Jawa Barat, Jawa Timur, kebun-kebun percobaan Lembaga Penelitian Hasil Hutan, menjadi tanaman pengisi pada kelas hutan rimba yang dikelola Perum Perhutani dan sebagai tanaman pengayaan pada hutan rakyat.

Akasia (Acacia mangium Willd)

Menurut Mandang dan Pandit (1997) Acacia mangium termasuk ke dalam famili Leguminosae. Nama lain kasia, kihia (Sunda), akasia (berlaku umum). Warna kayu akasia dengan kayu teras berwarna coklat pucat sampai coklat tua, kadang-kadang coklat zaitun sampai coklat kelabu. Batasnya tegas dengan gubal yang berwarna kuning pucat sampai kuning jerami. Mempunyai corak polos atau berjalur-jalur berwarna gelap dan terang bergantian pada bidang radial, teksturnya halus sampai agak kasar dan merata, arah seratnya biasanya lurus, kadang-kadang berpadu, permukaannya agak mengkilap. Kesan raba : licin. Kekerasan : agak keras sampai keras.

Pembuluh/porinya baur, soliter dan berganda radial yang terdiri atas 2–3 pori, kadang-kadang sampai 4, diameter agak kecil, jarang sampai agak jarang, bidang perforasi sederhana. Parenkimnya bertipe paratrakea bentuk selubung di sekeliling pembuluh, kadang-kadang cenderung bentuk sayap pada pembuluh yang kecil dan mempunyai jari-jari yang sempit, jarang sampai agak jarang, ukurannya agak pendek sampai pendek.

Berat jenis rata-rata 0,61 (0,43–0,66), kelas awet III, kelas kuat II–III. Digunakan sebagai bahan konstruksi ringan sampai berat, rangka pintu dan jendela, perabot rumah tangga (seperti lemari), lantai, papan dinding, tiang, tiang pancang, gerobak dan rodanya, pemeras minyak, gagang alat-alat pertanian, kotak

dan batang korek api, papan partikel, papan serat, vinir dan kayu lapis, pulp dan kertas; selain itu juga baik juga untuk kayu bakar dan arang.

Malik et al. (2001) menyatakan bahwa kayu mangium merupakan tanaman asli yang banyak tumbuh di wilayah Papua Nugini, Papua Barat dan Maluku. Tanaman ini pada mulanya dikembangkan eksitu di Malaysia Barat dan selanjutnya Malaysia Timur, yaitu di Sabah dan Serawak. Karena menunjukkan pertumbuhan yang baik, maka Filipina telah mengembangkan pula sebagai hutan tanaman. Di Indonesia sejak dicanangkan pembangunan HTI pada tahun 1984, kayu mangium telah dipilih sebagai salah satu jenis favorit untuk ditanam di areal HTI. Penggunaannya untuk kayu serat, kayu pertukangan maupun kayu energi (bahan bakar dan arang). Berbagai penelitian telah dilakukan untuk menunjang perluasan pemanfaatannya dalam bentuk kayu utuh, partikel, serat ataupun turunan kayu. Selain kayunya telah diteliti juga ekstraksi kulit mangium yang banyak mengandung tanin sebagai bahan perekat.

Ginoga (1997) dalam Malik et al. (2001) menyatakan bahwa kayu mangium termasuk jenis kayu cepat tumbuh (fast growing species) yang memiliki batas lingkaran tahun yang jelas pada bagian terasnya dengan lebar 1- 2 cm.

Ginoga et al. (1999) dalam Malik et al. (2001) menyatakan bahwa warna kayu teras dan gubal dapat dilihat jelas, bagian teras berwarna lebih gelap, sedangkan gubalnya berwarna putih dan lebih tipis. Warna kayu teras agak kecoklatan, hampir mendekati kayu Jati kadang-kadang mendekati warna jati gembol. Arah serat lurus sampai berpadu. Menurut Malik et al. (2001), kayu Mangium memiliki sifat-sifat seperti yang tertera pada Tabel 1 berikut:

Tabel 1. Sifat dasar kayu akasia (Acacia mangium willd)

Sifat Dasar Besaran dan Ukuran

Berat jenis Basah: 0,79-0,95 (4-10 thn)

Kering udara : 0,47-0,52 (4-10 thn) Kering oven : 0,38-0,42 (4-10 thn) Kelas kuat II-III

942,23 kg/cm2 (10 thn) Modulus patah (MOR)

725,37 kg/cm2 (9 thn)

118,664 x 103 kg/cm2 (10 thn) Modulus elastis (MOE)

116,693 x 102 kg/cm2 (9 thn) Panjang serat 950 μ (alam), 934,1 (tanaman) Diameter serat 16,357 μ (alam), 16,000 (tanaman) Tebal dinding 3,197 μ (alam), 2,300 (tanaman) Diameter lumen 9,923 μ (alam), 11,412 (tanaman) Sumber : Malik et al (2001)

Percobaan Pendahuluan

Sebelum penelitian ini dilaksanakan, terlebih dahulu dilakukan percobaan pendahuluan berupa pembuatan OSB dari kayu Afrika dengan penyusunan arah

strand lapisan inti terorientasi 45º terhadap lapisan muka (0°/45º/0°),

menggunakan perekat phenol formaldehyde cair sebanyak 7% dari berat kering oven (kadar air <5%) dan parafin sebanyak 1% dari berat kering oven, pada suhu kempa 160° C selama 15 menit pada tekanan kempa 25 kg/cm2. OSB dibuat

dengan ukuran 30 cm x 30 cm x 0,9 cm dengan kerapatan 0,75 g/cm³, selanjutnya diuji sifat fisis dan mekanisnya.

Hasil percobaan pendahuluan ini dimaksudkan untuk mengetahui perlakuan yang akan dilakukan sehingga kebaikan dan kekurangannya dapat diperbaiki pada penelitian yang sesungguhnya. Hasil percobaan pendahuluan ini disajikan pada Tabel 2 dan Tabel 3 berikut ini :

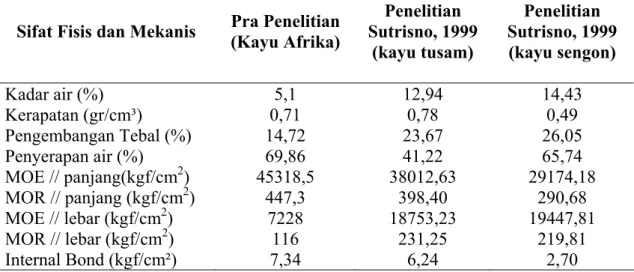

Tabel 2 Sifat fisis dan mekanis OSB hasil percobaan pendahuluan

Sifat Fisis dan Mekanis Pra Penelitian (Kayu Afrika)

Penelitian Sutrisno, 1999 (kayu tusam) Penelitian Sutrisno, 1999 (kayu sengon) Kadar air (%) 5,1 12,94 14,43 Kerapatan (gr/cm³) 0,71 0,78 0,49 Pengembangan Tebal (%) 14,72 23,67 26,05 Penyerapan air (%) 69,86 41,22 65,74 MOE // panjang(kgf/cm2) 45318,5 38012,63 29174,18 MOR // panjang (kgf/cm2) 447,3 398,40 290,68 MOE // lebar (kgf/cm2) 7228 18753,23 19447,81 MOR // lebar (kgf/cm2) 116 231,25 219,81 Internal Bond (kgf/cm²) 7,34 6,24 2,70

Tabel 3. Perbandingan sifat- sifat fisis dan mekanis OSB dengan beberapa standar

Sifat Fisis dan Mekanis

Standar yang dipenuhi JIS A 5908-2003 (1) FAO, 1966 (2) British Standar 5669-1979 (3) Kadar air (%) 1 5-13 - 7-13 Kerapatan (gr/cm³) 1,2 0,40-0,90 0,40-0,80 - Pengembangan Tebal (%) 1,2 25 5-15 - Penyerapan air (%) 2 - 20-75

MOE // panjang (kgf/cm2) 1,2,3 Min 40800

10000-50000

19387,7 MOR // panjang (kgf/cm2) 1,2,3 Min 245 100-500 Min 133,7

MOE // lebar (kgf/cm2) - Min 13300 - - MOR // lebar (kgf/cm2) 1 Min 102 - - Internal Bond (kgf/cm²) 1,2,3 Min 3,1 2-12 Min 3,2

Dari hasil percobaan pendahuluan bila dibandingkan dengan hasil penelitian Sutrisno (1999) yang meneliti pengaruh nisbah tekan terhadap sifat OSB kayu sengon dan tusam dengan model arah strand inti tegak lurus dengan lapisan permukaan, nilai yang diperoleh untuk sifat mekanis, nilai MOE dan MOR sejajar arah panjang relatif lebih tinggi dan nilai MOE dan MOR sejajar arah lebar relatif lebih rendah sedangkan untuk sifat fisisnya, kadar air dan pengembangan tebal relatif lebih rendah sedangkan nilai penyerapan airnya relatif sama.

Bila dibandingkan dengan beberapa standar, nilai sifat fisis dan mekanis telah memenuhi standar JIS A 5908-2003, standar FAO (1966) dan standar Britis, kecuali untuk MOE tegak lurus tidak memenuhi standar JIS A 5908-2003 (min 13300 kgf/cm2).

Dari hasil percobaan pendahuluan ini dapat disimpulkan bahwa metode percobaan pendahuluan dapat dilakukan pada penelitian yang sesungguhnya.

MATERI DAN METODE

Materi Penelitian Tempat dan Waktu

Penelitian dilaksanakan di Laboratorium Biokomposit, Laboratorium Keteknikan Kayu dan Laboratorium Kayu Solid, Departemen Hasil Hutan Fakultas Kehutanan Institut Pertanian Bogor selama 4 bulan yaitu dari bulan Oktober 2007 – Februari 2008.

Bahan dan Alat

Bahan yang digunakan dalam penelitian ini adalah kayu akasia dan kayu afrika yang berasal dari hutan rakyat desa Leuwiliang Bogor dengan diameter pohon antara 20-26 cm, tinggi 9-10 m dan berumur antara 9-10 tahun. Perekat

phenol formaldehyde (PF) cair dari PT. Duta Pertiwi Nusantara Pontianak dengan solid content 41,37% (Lampiran 1) serta parafin 1%.

Alat yang digunakan dalam penelitian ini adalah : mesin pembuat strand (disk flaker), jangka sorong, oven, timbangan, gelas piala, pengaduk, pipet, semprotan (sprayer), compressor, kantong plastik, alat cetakan 30 cm x 30 cm, mesin kempa (kempa panas), gergaji potong, kalkulator, alat pencatat waktu, balok besi , Universal Testing Machine, kamera, dan alat tulis.

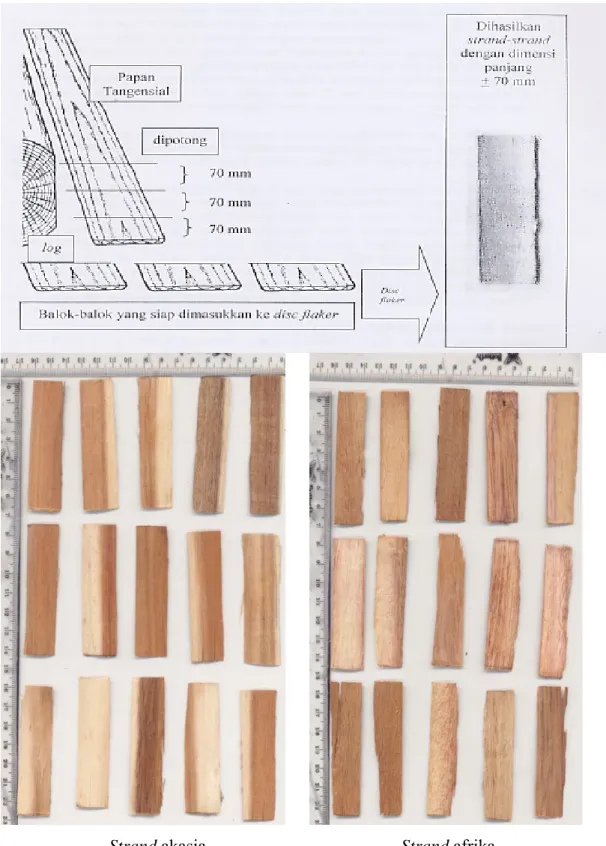

Metode Penelitian Pembuatan Strand

Strand dibuat dari kayu segar tanpa kulit. Kayu bulat dikonversi dulu

kedalam bentuk kayu gergajian dengan tebal sekitar 20-25 mm dan panjang 1 meter, dengan disk flaker, dibuat strand yang berukuran 60-70 mm panjang, lebar 20-25 mm serta ketebalan 0,6-1 mm (Gambar 3). Strand yang digunakan untuk lapisan inti, muka-belakang adalah sama. Untuk memperoleh strand yang berukuran relatif seragam, dilakukan pemilahan terhadap strand-strand. Strand kemudian dikeringkan dalam oven sampai mencapai kadar air < 5%

Gambar 3 Pembuatan strand dengan disk flaker (Nuryawan & Massijaya 2006)

Proses Pembuatan Lembaran Pencampuran strand dengan perekat

Dalam pembuatan contoh uji berukuran 30 cm x 30 cm x 0,9 cm dengan target kerapatan 0,75 g/cm3. Jenis perekat yang digunakan dalam penelitian ini adalah Phenol Formaldehyde dengan solid content 41,37% (atas dasar perekat padat) sebanyak 7% atas dasar berat strand kering oven baik untuk lapisan muka maupun lapisan inti.

Setelah perekat dan strandnya disiapkan, strand untuk setiap lapisan dimasukkan ke dalam blending dan perekat PF disemprotkan kedalam blending dengan menggunakan sprayer, sehingga perekat bercampur secara merata dengan

strand. Setelah itu campuran strand dan perekat ditambahkan dengan parafin

sebanyak 1% dari berat strand. Pembentukan lapik

Lapik terdiri dari tiga lapisan, yaitu lapisan muka, inti dan belakang. dengan perbandingan berat kering oven sama. Pengarahan strand menggunakan alat bantu former device skala laboratorium (Gambar 4).

Gambar 4 Alat bantu former device skala laboratorium

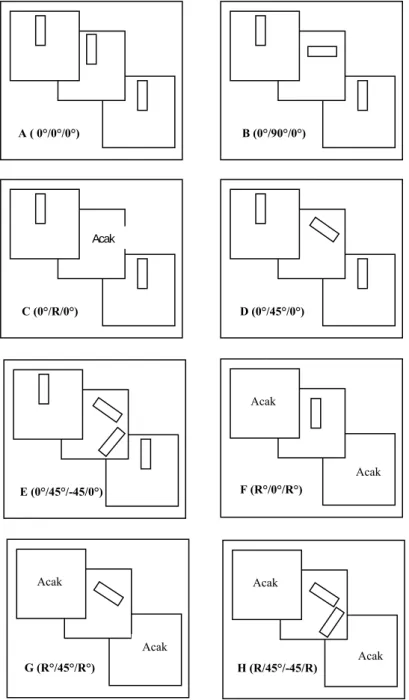

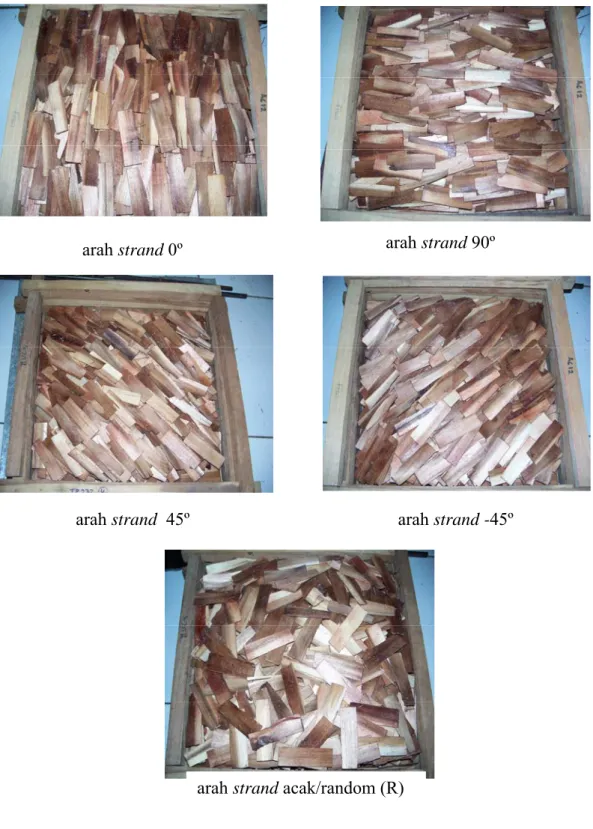

Ada delapan penyusunan arah strand yang akan digunakan dalam penelitian ini : penyusunan arah strand A (orientasi strand luar dan strand lapisan inti searah, 0°/0º/0°), penyusunan arah strand B (orientasi strand luar tegak lurus dengan lapisan inti, 0°/90º/0°), penyusunan arah strand C (lapisan inti acak dan lapisan luar terorientasi, 0°/R/0°), penyusunan arah strand D (lapisan inti

terorientasi 45º terhadap lapisan luar, 0°/45º /0°), penyusunan arah strand E (lapisan inti terorientasi 45° dan -45° terhadap lapisan luar, 0°/45°/-45°/0°), penyusunan arah strand F (lapisan inti terorientasi dan lapisan luar acak, R°/0°/R°), penyusunan arah strand G (lapisan inti terorientasi 45° dan lapisan luar acak, R°/45°/R°), penyusunan arah strand H (lapisan inti terorientasi 45° dan -45° dan lapisan luar acak, R°/-45°/--45°/R°) (Gambar 5 dan 6).

Gambar 5 Skema penyusunan arah strand

A ( 0°/0°/0°) B (0°/90°/0°) C (0°/R/0°) Acak D (0°/45°/0°) E (0°/45°/-45/0°) F (R°/0°/R°) Acak Acak G (R°/45°/R°) Acak Acak H (R/45°/-45/R) Acak Acak

Gambar 6 Penyusunan arah strand yang digunakan arah strand 0º arah strand 90º

arah strand 45º arah strand -45º

Pengempaan

Selanjutnya lapik yang telah tersusun dikempa panas dengan menggunakan tekanan maksimum 25 kg/cm2 dengan waktu kempa 15 menit pada suhu 160°C.

Pengkondisian

OSB yang sudah dibuat selanjutnya dibiarkan selama 2 minggu agar kadar airnya sesuai dengan kadar air lingkungan atau ada dalam kondisi kesetimbangan sebelum dilakukan pengujian sifat fisis dan mekanisnya. Setelah itu OSB dipotong menjadi contoh uji-contoh uji berdasarkan JIS A 5908-2003.

Pengujian Sifat Fisis dan Mekanis

Dalam pelaksanaan penelitian ini, pengujian dilakukan terhadap beberapa sifat fisis dan mekanis yang penting, yaitu kerapatan (density), kadar air (moisture content), daya serap air, pengembangan tebal dan linier, modulus of

elasticity (MOE), modulus of repture (MOR), keteguhan rekat internal (internal bond strenght, IB) standar pengujian mengacu pada JIS A 5908-2003, serta

retensi kekuatan (strength retention)

Pola pemotongan contoh uji untuk pengujian sifat fisis dan mekanis contoh uji dengan penyusunan arah strand A, B, C, D dan E penentuan arah panjang papan mengikuti arah strand lapisan permukaan sedangkan untuk penyusunan arah strand F, G, H penentuan panjang papan mengikuti arah strand lapisan inti yang telah ditandai sebelumnya sesuai dengan skema penyusunan arah

Gambar 7 Pola pemotongan contoh uji untuk pengujian sifat fisis dan mekanis

Keterangan :

No Contoh Uji Ukuran (cm3) Jumlah

1 Internal bond 5x5x0,9 1 2 Pengembangan tebal dan

linier 5x5x0,9

1 3 Kerapatan dan Kadar Air 10x10x0,9 1 4 MOE dan MOR kering

sejajar arah panjang 20x5x0,9

1 5 MOE dan MOR basah

sejajar arah panjang 20x5x0,9

1 6 MOE dan MOR kering

sejajar arah lebar 20x5x0,9 1 7 MOE dan MOR basah

sejajar arah lebar 20x5x0,9

1

8 Cadangan 15x5x0,9 1

Kerapatan (Density)

Pengujian kerapatan dilakukan pada kondisi kering udara dengan contoh uji berukuran 10 cm x 10 cm. Dimensi panjang dan lebar diukur pada dua sisi berbeda kemudian hasilnya dirata-ratakan. Sedangkan dimensi tebal diukur pada keempat sudut berbeda dan hasilnya dirata-ratakan. Hasil rata-rata dari ketiga

4 7 6 5 3 8 1 2 30 cm 30 cm arah memanjang OSB

dimensi tersebut dikalikan sehingga memperoleh volume (V). Kemudian diukur beratnya (W1) dan kerapatan dapat dihitung dengan persamaan sebagai berikut :

Kr = dimana :

Kr = Kerapatan (g/cm³) W1 = Berat contoh uji (g)

V = Volume contoh uji (cm3)

Kadar Air (Moisture Content)

Contoh uji untuk pengujian kadar air berukuran 10 cm x 10 cm (pengujian yang sama dengan kerapatan), ditimbang beratnya (W1). Kemudian contoh uji

dimasukkan ke dalam oven dengan temperatur 103±2°C sampai berat konstan, sehingga diperoleh contoh uji kering oven. Contoh uji dikeluarkan dari oven dan dimasukkan ke dalam desicator dan ditimbang (W2).

Kadar air diperoleh dengan persamaan sebagai berikut :

KA = dimana :

KA = Kadar air (%)

W1 = Berat contoh uji mula-mula (g)

W2 = Berat contoh uji kering oven (g)

Daya Serap Air

Contoh uji berukuran 5 cm x 5 cm. Daya serap air dilakukan dengan menghitung selisih antara berat contoh uji sebelum dan setelah direndam 2 jam dan 24 jam dan dinyatakan dalam persen.

B2-B1

DS = x 100% B1

dimana :

DS = Daya serap air (%)

B1 = Berat contoh uji sebelum direndam (gr)

W1 V

W1-W2

B2 = Berat contoh uji sesudah direndam (gr) Pengembangan Tebal dan Pengembangan Linier

Contoh uji berukuran 5 cm x 5 cm. Sebelum direndam contoh uji diukur tebalnya pada bagian tengah dengan micrometer sekrup dan diukur panjang dan lebarnya pada bagian tengahnya dengan kaliper. Contoh uji kemudian direndam secara horizontal kira-kira 3 cm dari permukaan air dalam air dingin selama 2 jam dan 24 jam. Kemudian diukur tebalnya pada tempat yang sama dengan pengukuran sebelumnya.

Nilai pengembangan tebal dan linier dapat dihitung dengan persamaan berikut : T2-T1 P = x 100 % T1 dimana : P = Pengembangan tebal (%)

T1 = Tebal atau panjang awal contoh uji sebelum direndam (cm) T2 = Tebal atau panjang contoh uji sesudah direndam (cm)

Modulus of Elasticity (MOE) dan Modulus of Rupture (MOR) Kering dan

Basah

Contoh uji dibuat dengan ukuran 20 cm x 5 cm x 0,9 cm. Untuk pengujian MOE dan MOR dilakukan pada dua arah berbeda, yaitu searah dengan panjang papan dan searah dengan lebar papan. Sebelum dilakukan pengujian, contoh uji diukur dulu kerapatan dan dimensinya. Dimensi yang diukur adalah panjang pada dua sisi, tebal dan lebar masing-masing 3 kali ulangan. Untuk pengujian basah menurut JIS A-5908-2003 untuk bending strength test B contoh uji direbus dalam air mendidih selama 2 jam dan kemudian direndam dalam air pada suhu kamar selama 1 jam.

Nilai modulus elastisitas diperoleh dengan persamaan sebagai berikut :

L3ΔP MOE = 4 bh3 ΔY

dimana :

MOE = Modulus elastisitas (modulus of elasticity) ΔP = Kenaikan beban dibawah batas proporsi (kgf) b = Lebar contoh uji (cm)

h = Tebal contoh uji (cm) L = Jarak sangga (cm)

ΔY = Kenaikan defleksi sehubungan dengan kenaikan ΔP (cm)

Sedangkan nilai modulus patah diperoleh dengan persamaan sebagai berikut:

3 PL MOR = 2 bh2 dimana :

MOR = Modulus patah (modulus of rupture) P = Beban maksimum (kgf)

L = Jarak sangga (cm) b = Lebar contoh uji (cm) h = Tebal contoh uji (cm)

Keterangan :

L : Panjang contoh uji (20 cm) l : Jarak sangga (16,5 cm) h : Tebal contoh uji b : Lebar contoh uji

Gambar 8 Pengujian MOE dan MOR

Keteguhan Rekat Internal (Internal Bond)

Sebelum dilakukan pengujian, contoh uji diukur dulu kerapatan dan dimensinya (panjang dan lebar). Contoh uji berukuran 5 cm x 5 cm, direkat dengan perekat epoksi pada dua buah blok logam dan dibiarkan mengering selama 24 jam. Penarikan dilakukan pada arah tegak lurus terhadap permukaan contoh uji dengan kecepatan tetap sampai contoh uji mengalami kerusakan (Gambar 9)

Gambar 9 Pengujian keteguhan rekat internal (Internal Bond) b h Arah beban Balok besi Contoh uji L l Titik beban Contoh uji

Nilai keteguhan rekat internal diperoleh dengan menggunakan persamaan sebagai berikut : Pmaks IB = A dimana :

IB = Keteguhan rekat internal (kgf/cm2) P = Beban maksimum (kg)

A = Luas permukaan contoh uji (cm2) Retensi kekuatan (Strength Retention)

Untuk menilai sampai sejauh mana produk yang dihasilkan dapat digunakan untuk keperluan eksterior atau tidak dapat dilihat dari nilai retensi kekuatan yang dapat menggambarkan ketahanan dari contoh uji. Nilai retensi kekuatan (Strength retention) dihitung dengan persamaan (Massijaya 1997), sebagai berikut:

MOR basah

Retensi kekuatan MOR = x 100% MOR kering

Analisis Penunjang Berat Jenis dan Kadar Air Kayu

Perhitungan berat jenis dan kadar air kayu berdasarkan standar ASTM D 2395-02 (ASTM 2002). Contoh uji berukuran 2 cm x 2 cm x 2 cm diukur beratnya (BKU), volumenya diukur dengan menghitung selisih volume air saat contoh uji dimasukkan ke dalam gelas ukur, sebelumnya contoh uji dicelupkan kedalam parafin. Contoh uji dibersihkan dari parafin kemudian dimasukkan ke dalam oven pada suhu 103± 20C sampai beratnya konstan (BKT). Berat jenis dan kadar air kayu dihitung dengan rumus:

Berat Jenis = BKT/Volume kering udara Kadar air, (%) = [(BKU-BKT)/BKT] x 100

Contoh uji untuk penentuan berat jenis kayu diambil dari bagian pangkal dan tengah/ujung batang pohon dan hasilnya dirata-ratakan (Lampiran 2). Skema pengambilan contoh uji untuk penentuan berat jenis kayu pada setiap bagian pangkal, tengah/ujung dapat dilihat pada Gambar 10.

.

Gambar 10 Skema pengambilan contoh uji BJ pada penampang kayu di setiap bagian pangkal dan tengah/ujung batang.

Ukuran Partikel

Partikel berbentuk strand diukur panjang, lebar dan tebalnya dengan menggunakan kaliper. Pengukuran dilakukan pada 2 bagian lebar, 2 bagian panjang dan tengah strand dan hasilnya dirata-ratakan (Lampiran 3). Strand yang akan diukur dimensinya diambil secara acak sebanyak 100 buah strand. Nisbah kelangsingan (selenderness ratio) dan nisbah aspek (aspect ratio) ditentukan dengan rumus:

Nisbah kelangsingan = panjang strand/tebal strand Nisbah aspek = panjang strand/lebar strand Kelarutan Kayu dalam Air Dingin

Kelarutan kayu dalam air dingin diuji berdasarkan standar ASTM D 1110-84 (ASTM 2002) metode A. Serbuk kayu berukuran 40-60 mesh yang telah diketahui kadar airnya diambil contohnya sebanyak 2 g kemudian dimasukkan ke dalam gelas piala dan ditambahkan air destilata sebanyak 300 ml. Campuran ini dibiarkan selama 48 jam pada suhu kamar sambil sering diaduk. Kemudian campuran disaring dengan cawan saring, dicuci dengan air destilata dingin sampai

Keterangan: L: kayu gubal D: kayu teras L L D D D L D L L D L D D D L L