7

BAB II

LANDASAN TEORI

2.1 Proses Produksi

2.1.1 Pengertian Proses Produksi

Perusahaan tidak terlepas dari proses produksi dalam melaksanakan kegiatan usahanya. Oleh karena itu, perusahaan berusaha agar proses produksi dapat dilaksanakan dengan baik, ekonomis, serta mencegah timbulnya hambatan terhadap kegiatan operasi perusahaan.

Pengertian proses produksi menurut Aquilano (2001,p8) adalah sebagai berikut :

“ A system that uses resources to transform inputs into some desired outputs”

Sedangkan menurut Sofyan Assauri (2004, p75) definisi proses produksi adalah cara, metode dan teknik untuk menciptakan atau menambah kegunaan suatu barang atau jasa dengan menggunakan sumber-sumber (tenaga kerja, mesin, bahan-bahan, dana) yang ada.

8

2.1.2 Proses Produksi Terus Menerus (Continuous Processes)

Menurut beberapa ahli, pengertian proses produksi yang terus-menerus adalah sebagai berikut :

Menurut Sofjan Assauri (2004, p75) proses produksi terus-menerus adalah : prosess produksi yang menggunakan mesin dan peralatan yang dipersiapkan untuk memproduksi produk dalam jangka waktu yang lama/panjang, tanpa mengalami perubahan untuk jenis produksi yang sama.

Menurut T. Hani Handoko (2000, p122) : proses produksi yang terus menerus adalah proses produksi yang memproduksi kumpulan-kumpulan produk dalam jumlah besar dengan mengikuti serangkaian operasi yang sama dengan kumpulan produk sebelumnya.

Dari kedua definisi di atas dapat disimpulkan bahwa proses produksi yang terus-menerus adalah suatu proses produksi yang memproduksi produk yang sejenis dalam jangka waktu yang panjang.

Menurut Sofjan Assauri (2004, p76) sifat-sifat atau cirri-ciri proses produksi yang terus-menerus ialah :

a. Produk yang dihasilkan dalam jumlah besar (produksi masal) dengan variasi sangat kecil dan sudah distandarisasi.

b. Biasanya menggunakan system atau cara penyusunan berdasarkan urutan pengerjaan dari produk yang dihasilkan, yang disebut product lay out atau department by product.

9 c. Mesin-mesin yang dipakai dalam mesin produksi adalah

mesin-mesin yang bersifat khusus untuk menghasilkan produk tersebut, yang dikenal dengan nama special purpose machines.

d. Oleh karena mesin-mesinya yang bersifat khusus dan biasanya agak otomatis, maka pengaruh individual operator terhadap produk yang dihasilkan kecil sekali, sehingga operatornya tidak perlu mempunyai keahlian atau skill yang tinggi untuk pengerjaan produk tersebut. e. Jika salah satu mesin atau peralatan terhenti atau rusak, maka

seluruh proses produksi akan terhenti.

f. Mesinnya bersifat khusus dan variasi dari produksinya kecil maka job structurenya sedikit dan jumlah tenaga kerjanya tidak perlu banyak.

g. Persediaan bahan mentah dan bahan dalam proses adalah lebih rendah dari pada intermittent process,manufacturing.

h. Bahan-bahan dipindahkan dengan peralatan handling yang tetap yang menggunakan tenaga mesin seperti ban berjalan.

2.1.3 Proses Produksi Terputus - putus (Intermittent Processes)

Menurut beberapa ahli, pengertian dari proses produksi yang terputus-putus itu adalah sebagai berikut :

Menurut Assauri (2004, p75), pengertian dari proses produksi terputus-putus adalah proses produksi yang menggunakan waktu yang pendek dalam persiapan peralatan untuk perubahan yang cepat guna dapat menghadapi variasi produk yang berganti-ganti.

10 Menururt T. Hani Handoko (2000, p1213) pengertian dari proses produksi terputus—putus adalah suatu proses produksi yang mempunyai ciri produk dalam kumpulan-kumpulan/kelompok-kelompok barang yang sejenis dalam interval waktu yang terputus-putus.

Dapat disimpulkan bahwa proses produksi yang terputus-putus adalah proses produksi yang memproses produk yang variasinya berganti-ganti dalam jangka waktu yang pendek dengan menggunakan mesin dan peralatan yang cepat guna.

Sedangkan sifat-sifat atau ciri-ciri dari proses produksi yang terputus-putus menurut Sofjan Assauri (2004, p76-77) adalah :

a. Produk yang dihasilkan dalam jumlah yang sangat kecil dengan variasi yang sangat besar(berbeda) dan didasarkan atas pesanan. b. Proses seperti ini biasanya menggunakan sistem, atau cara

penyusunan peralatan berdasarkan atas fungsi dalam proses produksi atau peralatan yang sama dikelompokkan pada tempat yang sama, yang disebut dengan process lay out atau departmentation by equipment.

c. Mesin yang dipakai dalam proses produksi seperti ini adalah mesin-mesin yang bersifat umum.

d. Produk yang dihasilkan sangat besar, sehingga operatornya perlu mempunyai keahlian atau skill yang tinggi dalam pengerjaan produk tersebut.

e. Proses produksi tidak mudah/ akan terhenti walaupun terjadi kerusakan atau terhentinya salah satu mesin atau peralatan.

11

2.2 Sistem Produksi

Produksi dalam pengertian sederhana adalah keseluruhan proses dan operasi yang dilakukan untuk menghasilkan produk atau jasa. Sistem produksi merupakan kumpulan dari sub sistem yang saling berinteraksi dengan tujuan mentransformasi input produksi menjadi output produksi. Input produksi ini dapat berupa bahan baku, mesin, tenaga kerja, modal dan informasi. Sedangkan output produksi merupakan produk yang dihasilkan berikut sampingannya seperti limbah, informasi, dan sebagainya. Sistem produksi tersebut dapat dilihat pada Gambar 2.1.

Gambar 2.1

Input – Output Sistem Produksi

Sub sistem–sub sistem dari sistem produksi tersebut antara lain adalah Perencanaan dan Pengendalian Produksi, Pengendalian Kualitas, Penentuan Standar-standar Operasi, Penentuan Fasilitas Produksi, Perawatan Fasilitas Produksi, dan Penentuan Harga Pokok Produksi.

12 Sub sistem–sub sistem dari sistem produksi tersebut akan membentuk konfigurasi sistem produksi. Keandalan dari konfigurasi sistem produksi ini akan tergantung dari produk yang dibuat serta bagaimana cara membuatnya (proses produksinya).

Untuk melaksanakan fungsi-fungsi perencanaan, operasi dan pemeliharaan, perusahaan manufaktur harus memiliki organ pelaksana.Sistem produksi pada suatu perusahaan manufakturing harus memiliki bagian-bagian atau organ.

Gambar 2.2 menunjukkan bahwa sistem produksi berawal dari pemahaman terhadap keinginan dan harapan para pelanggan berdasarkan temuan-temuan dari kegiatan pemasaran termasuk permintaan langsung dari para pelanggan terhadap produk-produk tertentu. Data dan informasi tentang keinginan pelanggan kemudian diterjemahkan ke dalam bentuk rancangan produk atau jasa untuk mengetahui part, komponen dan sub-assembly apa yang dibutuhkan termasuk ukuran, spesifikasi, jenis bahan, jumlah masing-masing item yang dibutuhkan untuk setiap unit produk yang diinginkan.

13 Gambar 2.2

Sistem Produksi Perusahaan

Berdasarkan hasil rancangan ini kemudian ditentukan proses pembuatan (manufacturing) di lantai pabrik yang meliputi tahapan proses.

Data dan informasi yang telah tersedia kemudian disampaikan kepada bagian cost accounting untuk menilai kelayakan pembiayaan dan penerimaan.Bila dinilai layak maka diteruskan kepada pimpinan untuk disahkan. Kemudian disusun rencana dan program pengolahan di lantai pabrik yang meliputi jadwal tentative proses operasi, jadwal dan jumlah kebutuhan bahan baku (raw material) dan bahan tambahan dari luar (bought-out items) dan jadwal operasi dan kapasitas fasilitas produksi yang akan digunakan dan lain-lain. Berdasarkan jadwal-jadwal tersebut, rencana pengadaan bahan, kapasitas stasiun kerja, tenaga operator disusun dan kemudian diimplementasikan.

14 Monitoring dan pengendalian operasi di lantai pabrik dilakukan secara rutin untuk memastikan tidak terjadi penyimpangan termasuk penyimpangan mutu (spesifikasi) dari setiap item yang dikerjakan.Apabila penyimpangan tidak dapat dihindarkan maka tindakan perbaikan yang meliputi penjadwalan ulang sisa operasi di lantai pabrik segera dilakukan, pengadaan tambahan bahan bila diperlukan dan sebagainya.Beberapa sumber penyimpangan yang umum terjadi ialah kesalahan dalam pembuatan rancangan part dan komponen, kekeliruan dalam penentuan waktu setup dan operasi, ketidaksesuaian mutu bahan, kerusakan pada fasilitas produksi dan lain-lain.Produk yang telah selesai diangkut ke gudang penyimpanan untuk dikirimkan kepada para pelanggan sesuai dengan jadwal pengiriman yang disepakati.

2.3 Produktifitas

2.3.1 Pengertian Produktifitas

Produktifitas sebagai konsep output dengan input, pertama kali dicetuskan oleh David Richardo dan Adam Smith pada tahun 1810. Inti konsep ini adalah bagaimana output akan berubah apabila bersama input berubah. Istilah atau kata produktivitas muncul pada artikel Francois Quenay tahun 1766, ekonom prancis. Kemudian pada tahun 1833, Littre adalah ―Faculty Of Produce‖.

Beberapa definisi produktivitas antara lain:

a. Menurut Sumanth tahun 1979, produktivitas total adalah rasio tangible output dengan tangible input.

b. Menurut Gordon K.C. Chen adalah perbandingan antara output yang diproduksi dengan unit sumberdaya yang digunakan selama proses.

15 Output yang diukur merupakan agregat output produksi sedangkan inputnya adalah segala bentuk sumberdaya yang digunakan dalam proses. Dalam produktivitas, berhubungan dengan efektivitas dalam mencapai hasil dan menggunakan sumber daya dengan effisien.

c. Menurut Kendrick dan Cremer, produktivitas merupakan definisi fungsional untuk produktivitas parsial, produktivitas total dan faktor total produktivitas.

d. Menurut Siegel, produktivitas berkenaan dengan sekumpulan perbandingan output dengan input.

Secara umum produktivitas diartikan sebagai hubungan antara hasil karya nyata (barang dan jasa) dengan masukannya yang sebenarnya.Misalnya saja ―produktivitas adalah ukuran effisiensi produk‖. Suatu perbandingan antara hasil keluaran dan masukan (output : input). Masukan sering dibatasi dengan masukan tenaga kerja, sedangkan keluaran diukur dalam kesatuan fisik bentuk dan nilai.

Produktivitas juga diartikan sebagai tingkatan effisiensi dalam memproduksi barang-barang dan jasa-jasa. ―produktivitas mengutarakan cara pemanfaatan secara baik terhadap sumber-sumber daya memproduksi barang-barang‖.

Maka produktivitas dapat dihitung sebagai berikut:

2.3.2 Hubungan Produktivitas dengan Efisiensi dan Efektivitas

Efektivitas berorientasi pada hasil atau keluaran (output) yang lebih baik dan efisien berorientasi pada input dan sering digunakan secara bersamaan, sehingga keduanya saling berkaitan dalam mencapai produktivitas yang maksimal.

16 Produksi tertuju pada aktivitas produksi barang/ jasa. Sedangkan produktivitas tertuju dengan efisiensi penggunaan sumber daya (input) dalam produksi barang dan jasa (output). Penignkatan produksi menunjukkan pertambahan jumlah hasil yang dicapai, sedangkan peningkatan produktivitas mengandung pengertian pertambahan hasil dan perbaikan cara pencapaian produksi.

Dari uraian terdulu dapat diketahui bahwa konsep produktivitas adalah hubungan antara input dan output. Jadi orientasinya bukan tertuju hanya pada output atau pada input saja, melainkan kepada keduanya. Oleh karena itu konsep produktivitas lebih luas dari konsep-konsep yang hanya berorientasi pada satu segi saja seperti efisiensi, produksi dan efektivitas. Jadi dalam kegiatan pengukuran produktivitas perlu diukur baik input ataupun output. Hubungan antara input dan output biasanya dinyatakan dengan rasio atau indeks (perbandingan antara rasio dengan rasio). Dapat pula hubungan itu dinyatakan dalam fungsi produksi seperti dalam bentuk Cobb-Douglas.

2.3.3 Komponen dalam Produktivitas

Komponen dalam produktivitas mencakup:

1. Output, yaitu semua produk-produk utama dan sampingan 2. Input, diantaranya :

a. Tenaga kerja: tenaga kerja langsung (direct) dan tidak langsung (indirect).

b. Modal: investasi, mesin, peralatan dan sebagainya. c. Energi: listrik, gas, batubara dan sebagainya.

17 d. Informasi: harga pasar, standard-standard, peraturan dan lain-lain. e. Bahan baku: bahan baku langsung dan tidak langsung.

f. Data: yang akan diproses yang nantinya menghasilkan informasi. Sehingga produktivitas perusahaan dapat dihitung sebagai berikut:

Ps : Produktivitas system.

Dalam perhitungan ini, baik input maupun output harus dikuantifikasikan. Output:

- Positif : menghasilkan penerimaan. - Negatif : menimbulkan pengeluaran Input:

- Menjadi biaya pengeluaran. Ps dapat dinaikkan dengan cara :

1. Kualitas unsure-unsur penyebut diperbaiki. 2. Pengendalian input.

Peningkatan produktivitas dapat dilakukan dengan cara: 1. Menaikkan output dengan input tetap.

2. Menurunkan input dengan output tetap. 3. Menaikkan output dan menurunkan input

4. Menurunkan input dengan tajam dan menurunkan output. 5. Menaikkan output dengan tajam dengan dan menaikkan input.

Dari kelima cara diatas, maka cara ketiga yaitu dengan menaikkan output sekaligus menurunkan input adalah cara yang terbaik.

18

2.4 Kualiatas

2.4.1 Definisi Kualitas (Mutu)

Mutu adalah sesuatu yang diputuskan oleh pelanggan. Mutu di dasarkan pada pengalaman actual pelanggan terhadap produk atau jasa, diukur berdasarakan persyaratan pelanggan tersebut dan selalu mewakili sasaran yang bergerak dalam pasar yang penuh persaingan(Feigenbaum,1992)

Menurut Feigenbaum(1992,p7) mutu produk atau jasa diartikan sebagai

keseluruhan gabungan karakteristik produk dan jasa dari pemasaran, rekayasa, pembuatan dan pemeliharaan yang membuat produk atau jasa digunakan memenuhi harapan– harapanpelanggan.

Menurut Nasution (2004,pp1-3), dalam mendefinisikan kualitas produk ada lima pakarutama dalam Manajemen Mutu Terpadu (TotalQualityManagement) yangsaling berbeda pendapat tetapi maksudnya sama.Dibawah inidikemukakan pengertian kualitas dari lima pakar TQM.

Menurut Juran (Hunt, 1993, p32), Kualitas produk adalah kecocokan penggunaan produk (fitness foruse) untuk memenuhi kebutuhan dan kepuasan pelanggan. Kecocokan penggunaan suatu produk adalah apabila produk mempunyai daya tahan penggunaannya lama, produk yang digunakan akan meningkatkan citra atau status konsumen yang memakainya, produk nya tidak mudah rusak, adanya jaminan kualitas dan kesesuaian etika bila digunakan.Khusus untuk jasa diperlukan pelayanan kepada pelanggan yang ramah tamah, sopan santun serta jujur,yang dapat menyenangkan atau memuaskan pelanggan.

MenurutCrosby(1997,p58) menyatakan, bahwa kualitas adalah conformance

19 to requirement, yaitu sesuai dengan yang disyaratkan atau distandarkan. Suatu produk memiliki kualitas apabila sesuai dengan standar kualitas yang telah ditentukan. Standar kualitas meliputi bahan baku, proses produksi dan produk jadi. Meskipun tidak ada definisi mengenai kualitas yang diterima secara universal, namun dari beberapa definisi diatas terdapat beberapa persamaan, yaitu dalam elemen sebagai berikut :

• Kualitas mencakup usahamemenuhi atau melebihi harapan pelanggan. • Kualitas mencakup produk,jasamanusia, proses dan lingkungan.

• Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

2.4.2 Pentingnya Kualitas

Menurut Nasution (2004, p3) Setelah memahami arti kualitas, berikutnya dijelaskan mengapa kualitas produk merupakan focus utama saat ini dalam suatu perusahaan. Pentingnya kualitas dapat dijelaskan dari dua sudut, yaitu dari sudut manajemen operasional dan manajemen pemasaran. Dilihat dari sudut manajemen operasional, kualitas produk merupakan salah satu kebijaksanaan penting dalam meningkatkan daya saing produk yang harus member kepuasan kepada konsumen melebihi atau paling tidak sama dengan kualitas produk dari pesaing. Dilihat dari sudut manajemen pemasaran, kualitas produk merupakan salah satu unsur utama dalam bauran pemasaran (marketing-mix) yaitu produk, harga, promosi, dan saluran distribusi yang dapat meningkat volume penjualannya dan memperluas pangsa pasar perusahaan.

20

2.5 Quality Control Circle (QCC) 8 Step Improvement 2.5.1Pengertian QCC

Menurut Sritomo Wignjosoebroto (2003,p297) Quality Control Circle

adalah kelompok kecil karyawan pelaksanan, kadang–kadang dipimpin oleh mandor yang secara sukarela akan mencari jalan dan cara untuk memperbaiki kualitas dan mengurangi biaya–biaya produksi ditempat–tempat manapun kelompok ini berada dalam sistem produksi.

Menurut Olga C. Crocker (2004, p13) definisi Quality Control Circle

adalah:

• Sekelompok kecil pekerja

• Kelompok tersebut mempunyai sorang pimpinan • Dibentuk menurut bidang pekerjaan

• Memecahkan persoalan yang terdapat dalam bidang pekerjaan tersebut. Sedangkan menurut Feigenbaum(1992,p192) Quality Control Circle adalah

kelompok karyawan yang biasanya terdiri dari satu bidang aktivitas pabrik dan perusahaan, biasanya jumlahnya kecil dan bertemu secara berkala untuk maksud – maksud seperti:

• Untuk menandai, memeriksa dan menganalisis serta menyelesaikan masalah seringkali tentang mutu tetapi juga tentang produktivitas, keamanan, hubungan kerja, biaya,pengurusan pabrik dan lain– lainnya. • Untuk meningkatkan komunikasi antar karyawan dan manajemen.

21 Menurut KauroIshikawa (1983,p7) Quality Control Circle adalah suatu

kelompok kerja kecil yang secara sukarela bekerja mengadakan kegiatan pengendalian mutu didalam tempat kerja mereka sendiri.

2.5.2Perangkat QCC

Menurut Direktorat Jenderal Industri dan Dagang Kecil Menengah Departemen Perindustrian dan Perdagangan (2003,p18), Perangkat-perangkat QCC adalah Fasilitator, KetuaQCC, Anggota dan Pimpinan Organisasi.Setiap perangkat tersebut mempunyai tugas dan fungsi masing-masingsebagaiberikut :

a. Fasilitator

Fasilitator adalah seorang pembimbing dalam memecahkan persoalan/ masalah yang dihadapi dan sekaligus merubah sikap mental para karyawan khususnya anggota QCC diperusahaan yang bersangkutan, agar para karyawan menyadari sepenuhnya bahwa seluruh karyawan wajib menjaga dan meningkatkan mutu produk dari perusahaannya.

Tugas utamayang harus dilakukan oleh seorang fasilitator adalah :

1. Memilih objek perusahaan industri/pedagang kecil untuk komoditi tertentu, kemudian membentuk dan membimbing QCC yang telah dipilihnya.

2. Mengarahkan aktivitas QCC dalam berbagai tahap yaitu : a. Permulaan

b. Latihan

c. Pengembangan

22 d. Pendewasaan

e. Penutupan

3. Membimbing QCC untuk mengadakan pertemuan kelompok secara periodic sekurang-kurangnya sekali dalam satu minggu guna mencari masalah pokok dan mencari pemecahan masalah tersebut hingga tuntas.

4. Memberikan cara-cara menetapkan judul/masalah, mencari penyebab (diagram tulang ikan),pemecahan masalah (7langkah 7alat), pembuatan risalah dan presentasi.

5. Memberikansaran-saran pemecahan masalah apabila terjadi kemacetan. 6. Mencari ide-ide.

7. Melakukan evaluasi terhadap hasil QCC dalam rangka penyempurnaan/seleksi kelompokQCC, dan untuk melaksanakan tindak lanjut program selanjutnya.

8. Mengorganisir pertemuan-pertemuan informal.

9. Mendampingi kelompok QCC selama mengikuti Konvensi. 10.Membuat laporan kegiatan QCC kepada Koordinator fasilitator.

Seorang fasilitator adalah orang yang telah memperoleh pelatihan fasilitator dan memiliki pengetahuan tentang pekerjaan dalam organisasi perusahaan industri/perusahaan dagang, antara lain :

1. Operasi dari perusahaan industri/dagang. 2. Jasa produksi.

3. Hubungan dengan penjualan/pembelian. 4. Manajemen perusahaan.

23

b. Ketua Gugus,dengan tugas :

1. Membuat rencana untuk pertemuan.

2. Membangkitkan semangat kegiatan kelompok. 3. Menyimpulkan.

4. Menjaga kontinuitas kerja kelompok dengan cara memelihara koordinasi yang harmonis.

5. Menyimpulkan hal apa yang harus dilakukan untuk pertemuan berikutnya.

6. Bertanggung jawab atas catatan-catatan kegiatan kelompok yang dipimpinnya dengan menggunakan sebuah agenda (Recording&Filling) dan membuat segala sesuatunya menjadi jelas dengan menggunakan flip charts.

7. Bekerja berdasarkan masalah para anggota dan kritik terhadap kelompok.

8. Menjaga agar rapat-rapat berjalan dalam jalur (tata tertib) yang betul. 9. Menjadi perantara utama(Key Link) antara kepentingan anggota

kelompok dan atasan (manajemen).

10. Bertanggungjawab atas kekompakan kelompok.

11. Mengatur waktu secara baik serta memulai dan mengakhiri pertemuan tepat pada waktunya.

12. Perlihatkan kesungguhan hati dan perhatian yang penuh terhadap proses kendali mutu.

24

c. Anggota Gugus, dengan tugas :

1. Menghadiri semua pertemuan kelompok dan menyenangi pekerjaan. 2. Mempelajari metode statistic dalam rangka penerapan Delta

(7 langkah dan7 alat).

3. Hadir dalam setiap pertemuan tepat pada waktunya serta mengikuti peraturan tata tertib dan kebijaksanaan QCC.

4. Berpartisipasi aktif dalam memecahkan masalah

5. Mempromosikan program QCC dan membantu menarik anggota baru masuk gugus.

d. PimpinanOrganisasi

Peranan Pimpinan organisasi adalah sebagai pengarah yang meliputi kegiatan : 1. Memberi pengarahan kepada karyawan tentang manfaat QCC dan

mempromosikan program QCC.

2. Menentukan arah dantujuan pembentukan QCC.

3. Menyusun wadah organisasi dan menyiapkan sarana QCC. 4. Memberikan petunjuk pelaksanaan QCC.

5. Mendorong kegiatan-kegiatan QCC. 6. Memilih dan mengangkat fasilitator. 7. Memotivator seluruh kegiatan QCC.

8. Menghadiri pertemuan dan meninjau secara tetap.

9. Menjaga agar program tetap menarik dan menyenangkan bagi anggota gugus.

10.Mendapatkan bahan latihan dan menambahkan bahan baru untuk mempertinggi pengetahuan/wawasan bagi para anggota QCC. 11.Menilai dan memberikan hadiah dan penghargaan.

25

2.5.3Delapan Langkah dan Tujuh Tools Ber-QCC A. Delapan Langkah

Kegiatan QCC dalam pelaksaan di PT. INKOASKU menganut sistem pada PT Toyota Astra Motor, dengan langkah sebagai berikut:

I. Menetukan Judul/ Tema

Proses penentuan tema perbaikan, selalu diawali dengan terlebih dulu menelusuri latar belakang permasalahan yang timbul dalam pekerjaan, melalui pengamatan terhadap.

1. Pelaksanaan standar operasi yang telah ditetapkan sebelumnya. 2. Pencapaian sasaran departemen atau bagian.

3. Keluhan pelanggan.

4. Kelanjutan dari kegiatan perbaikan sebelumnya.

Sudah barang tentu, permasalahan tersebut haruslah yang berada dalam jangkauan kendali QCC yang bersangkutan.

Adapun tahapan penentuan tema sebagai berikut:

a. Pertama-tama kumpulkanlah data yang sudah tersedia, atau melalui pengamatan di lapangan kemudian buatlah pemilahan agar data mudah untuk diolah atau dianalisa lebih lanjut.

b. La k u k a n la hanalisa terhadap data yang telah dikumpulkan, dengan menggunakan alat bantu yang tepat dan cara pembandingan yang berimbang, sehingga dapat diperoleh prioritas masalah yang harus segera diselesaikan.

26 c. Be r i ka n penjelasan yang menggambarkan alasan pemilahan prioritas

masalah tersebut. Sebagai pedoman, dibawah ini adalah hal-hal yang mempengaruhi penentuan prioritas masalah,antaralain:

Tingkat kesulitan untuk penanggulangan

Berhubungan dengan target atau rencana perusahaan Waktu penyelesaian

Hasil yang diharapkan

Tingkat pemahaman dan pengetahuan Tingkat kepentingan

Kebijakan baru manajemen perusahaan.

d. Bila prioritas masalah sudah diperoleh,maka tema perbaikan sudah dapat ditentukan. Tema perbaikan ini biasanya berupa pernyataan yang menunjuk pada tujuan akhir yang ingin dicapai.Oleh sebab itu, tema biasanya diawali dengan kata kerja

II. Menetapkan Target

Point-point yang perlu diperhatikan dalam menentukan target adalah harus SMART yang artinya:

S - pecific

Judulnya jelas

M - easurable

Nilai dan satuannya jelas

A - chievable

Dapat dicapai

R - easonable / Realistic

Alasannya masuk akal / Realistis

27

T - ime base

Waktunya jelas Dasar penetapan target:

1. Target yang ditetapkan perusahaan 2. Target dari cutomer

3. Pencapaian terbaik yang pernah dicapai 4. Dari hasil analisa

5. Kesepakatan anggota (veto) tanpa didukung data yang akurat, tapi disini nilainya paling rendah.

III. Analisa Kondisi yang Ada

Anakonda adalah melakukan penyelidikan dan analisa secara lebih teliti dengan tujuan:

1. Menemukan akar permasalahan yang sebenarnya.

2. Mendapatkan fakta dan data tentang penyimpangan-penyimpangan atau kondisi kondisi yang tidak baik, yang berhubungan dengan akar permasalahan. Aktifitas yang ada pada langkah Anakondaadalah:

1. Persempit masalah jika masih luas

2. Sering lakukan genba ditempat yang bermasalah Selidiki diproses mana masalah itu terjadi

Selidiki kronologis terjadinya masalah, sehingga kapan dan bagaimana terjadinya masalah itu dipahami dengan baik.

28 Kumpulkan fakta , data tentang kondisi-kondisi kurang baik dan

penyimpangan yang terjadi

Yang perlu diperhatikan dalam langkah ini adalah:

Fokuskan pembicaraan dan aktivitas untuk mengetahui akar permasalahan yang sebenarnya secara pasti .

Jangan kutak-katik dulu ― apa penyebabnya ― .

Jangan hanya mengandalkan data dan informasi yang sudah ada , kumpulkan data dan informasi baru .

Biarkanlah fakta dan data yang berbicara dan tidak sekedar ber-asumsi mengandalkan pengalaman atau feeling

Kapan konkritnya / tepatnya masalah muncul harus dipahami atau diketahui pasti.

IV. Analisa Sebab Akibat

Setelah beberapa sebab yang mengakibatkan permasalahan itu diketemukan, maka anggota kelompok QCC menentukan penyebab yang pada akhirnya akan menghasilkan suatu kesimpulan berupa hipotesa yang disepakati bersama, yakni dipilihnya beberapa penyebab yang dianggap dominan dengan menggunakan diagram pareto maupun diagram sebab akibat.

Dari penyebab-penyebab dominan yang telah diketahui, maka kegiatan QCC selanjutnya adalah menentukan alternatif-alternatif rencana tindakan perbaikan.. Dalam membuat rencana perbaikan digunakan 5W2H, yaitu:

29 Tabel2.1.Pembuatanrencanadanpelaksanaanperbaikandengan5W2H

Dalam membuat rencana perbaikan juga ditetapkan target dari kegiatan QCC. Dasar penetapannya adalah:

1. Objective perusahaan yang tertuang dalam activity plan/manajemen 2. Analisal angkah 3 &4 atau ke mungkinan teknis (SMART)

3. Gunakan tools yang sesuai (Pareto dan balok) untuk lebih jelasnya.

VI.Melaksanakan Penanggulangan

Setelah merencanakan perbaikan yang akan dilakukan, maka langkah selanjutnya adalah melaksanakan rencana tersebut untuk memperbaiki masalah yang di hadapi. Yang perlu diperhatikan dalam pelaksanaan perbaikan adalah:

a. Menerapkan langkah-langkah perbaikan sesuai dengan rencana.

b. Uraikan secara jelas dari perbaikan yang dilakukan. c. Sertakan dengan gambar untuk lebih memperjelas dari

perbaikan yang dilakukan.

30 Untuk memperjelas usaha perbaikan yang dilakukan, maka dibuat suatu table yang didalamnya terdapat penyebab mengapa terjadi masalah yang dilanjutkan dengan usaha perbaikan yang dilakukan serta hasilnya. Selain itu juga dicantumkan waktu dan orang yang bertanggungjawab dalam melaksanakan perbaikan tersebut.

VII. Evaluasi Hasil

Pada langkah ini, kita berusaha mengetahui sejauh mana pelaksanaan perbaikan ini memberikan hasil? Atau tercapaikah tujuan akhirnya. Satuhal yang membedakannya dengan kegiatan pengamatan hasil ujicoba pada langkah sebelumnya, ialah dalam hal tenggang waktu.

Hal ini dibutuhkan waktu yang relative lebih panjang di langkah lima ini, hal itu secara logika dapat diterima, karena memang berfungsi sebagai penelitian (suatu usaha pemastian yang signifikan).Untuk itu, salah satu syarat utama adalah perlu melihat kembali kondisi sebelum ada perbaikan dan membandingkannya dengan kondisi saat ini (setelah perbaikan). Syarat kedua adalah penggunaan beberapa macam alat bantu untuk memberikan gambaran yang dapat memperjelas perbedaan kondisi tersebut, antara lain dengan menggunakan diagram pareto, diagram balok atau bahkan peta kendali.

Di samping itu, setelah meneliti hasil yang diperoleh biasanya juga ditemukan adanya dampak positif yang mungkin tidak diketahui sebelumnya, sehingga manfaat yang diperoleh dari perbaikan ini memang menjadi terasa maksimal. Contoh ditemukannya kenyataan bahwa dengan dilakukannya putaran PDCA ini, anggota QCC menjadi lebih terampil dalam menggunakan alat bantu kendali mutu dan lebih berani tampil untuk menyuarakan pendapat.

31

VIII. Standardisasi dan Rencana Berikut

Suatu hasil kerja (perbaikan) yang sebagus dan sehebat apapun akan cepat dilupakan orang dan lenyap tanpa bekas, bila tidak dicatat dan dibakukan. Itulah sebabnya, pada akhir suatu perbaikan haruslah diikuti dengan proses pembakuan terhadap hasil yang dicapai. Yang biasa kita sebut dengan membuat standar baru, yang terdiri dari dua hal yaitu:

• Standar prosedur, yaitu penjabaran prosedur pelaksanaan kerja yang harus diikuti untuk mencegah timbulnya persoalan yang sama.

• Standar hasil, yaitu unjuk kerja yang dapat dicapai, bila prosedur pelaksanaan tersebut diatas (standar prosedur) dijalankan dengan benar.

Pada langkah inilah berlaku istilah pendokumentasian, yaitu pengesahan dan pencatatan tertulis standar baru tersebut, sebagai acuan bagi pekerjaan yang sama atau sejenis, dengan demikian standar tersebut bukan lagi milik kelompok atau QCC yang bersangkutan, tetapi bisa diberlakukan dalam lingkup yang lebih luas baik diperusahaan atau instansi lain, disinilah keterlibatan manajemen diperlukan, karena pengesahan terhadap standar baru akan memiliki kekuatan yang mengikat bila dilakukan oleh jajaran manajemen yang bersangkutan, sehingga standar yang telah tertulis dengan jelas dan sah akan menjadikan:

• Setiap orang yang berkepentingan, termotivasi untuk mematuhi standar. • Setiap orang yang terlibat harus mengerti tujuan serta menyetujui standar. • Standar menjadi mudah dipahami dan dipantau.

• Standar terbuka untuk ditingkatkan.

• Ada tolak ukur terhadap penyimpangan yang terjadi.

32 Apabila mengacu pada tahapan PDCA, maka pembuatan standar baru merupakan bagian akhir dari suatu rangkaian proyek peningkatan mutu,di lain pihak standar juga berfungsi sebagai langkah awal untuk memasuki dunia baru,karena sejak pengakuan dan pembakuan standar maka pertanda bahwa satu episode cerita sedih telah dilewati dengan hasil yang memuaskan.

B. Tujuh QC Tools

Tujuh alat yang digunakanmeliputi :

1. Check Sheetatau Lembar Pengumpul Data

Check Sheet adalah merupakan alat yang mutlak diperlukan bagi mereka yang melaksanakan penelitian dan pengendalian kualitas atau kuantitas barang ataupun jasa.

Karena dari data yang didapat/dikumpulkan dapat mengambil suatu gambaran, kesimpulan ataupun keputusan yang akurat.

Tanpa mempunyai data membuat pengambilan kesimpulan/keputusan ataupun rencana tindakan hanya berdasarkan kira-kira saja, sehingga bukan suatu yang mustahil akhirnya kesimpulan/keputusan akan jauh dari yang diharapkan.

33 Gambar 2.3

Check Sheet Pemeriksaan Jenis Cacat

Hal-hal yang perlu diperhatikan dalam membuat Check Sheet,antara lain : • Sasarannya harus jelas.

• Keterangan yang diperlukan memenuhisasaran. • Dapat diisi denganmudahdan cepat.

• Dapat disimpulkan dengan cepat.

Secara umum Check Sheet dibagi dalam 3 jenis dengan fungsinya masing-masing: 1. Check Sheet

Suatu lembaran yang berisi bahan-bahan keterangan yang telah ditentukan sasaran/keperluannya dengan kolom jumlah/ukuran barang atau kegiatan yang diperiksa dengan penentuan waktu yang teratur ataupun bebas. Fungsi CheckSheet:

• Untuk menghitung jumlah produksi/jasa yang dihasilkan. • Untuk menghitung kerusakan/ kesalahan produk yang dibuat. • Untuk mengukur bentuk (panjang/volume hasil produksi). • Untuk mengukur keadaan/kondisi alat/hasil produksi. • Untuk mengukur waktu proses pekerjaan.

34 2. Check List

Suatu lembaran yang berisi bahan-bahan keterangan yang telah ditentukan sasaran/keperluannya, kegiatan yang dicocokkan keberadaanya/jumlahnya dengan penentuan waktu yang tertentu.

Fungsi CheckList:

• Untuk mencocokkan ukuran hasil produksi denganstandar. • Untuk mencocokkan jumlah pengiriman dengan pesanan.

• Untuk mencocokkan barang dengan jumlah yang dibawa/dikirim. • Untuk mengontrol jenis barang yang dibeli.

3. Check drawing

Suatu lembaran yang berisi gambar barang yang telah ditentukan untuk diperiksa keadaannya dan setiap barang menggunakan lembar yang berbeda.

Fungsi Checkdrawing:

• Untuk menunjukkan posisi/lokasi kerusakan.

• Untuk mencocokkan posisi pemasangan bagian barang produksi. • Untuk pengontrolan lokasi masalah yang akan/telahdiselesaikan.

2. Stratifikasi

Merupakan suatu teknik untuk mengklasifikasikan data sehingga dapat dengan mudah dianalisis.

Jenis Klasifikasi, meliputi: Jenis kerusakan, Penyebab kerusakan, Lokasi kerusakan, Waktu, Area kerja, Operator, JenisKesalahan, Pelanggan, dan Proses kerja.

35 Data pada Check Sheetdibuat Stratifikasi :

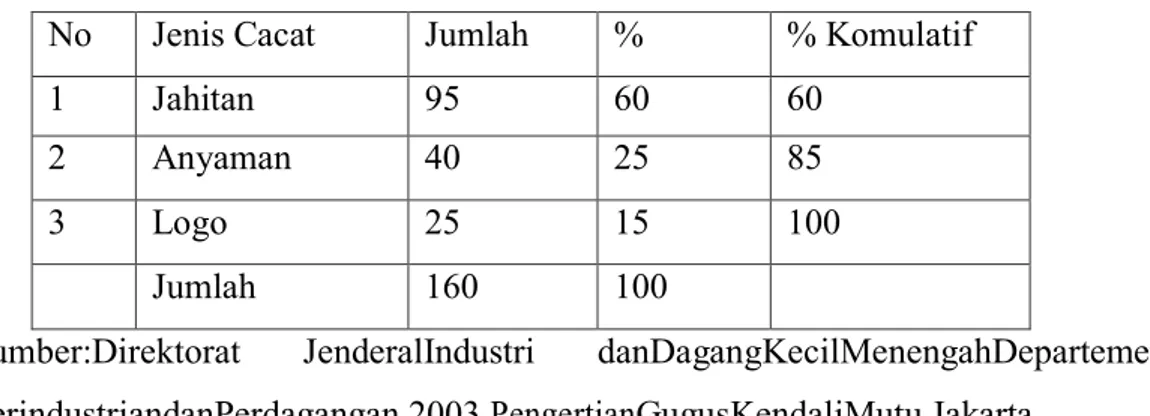

Tabel 2.2 Contoh Stratifikasi

No Jenis Cacat Jumlah % % Komulatif

1 Jahitan 95 60 60

2 Anyaman 40 25 85

3 Logo 25 15 100

Jumlah 160 100

Sumber:Direktorat JenderalIndustri danDagangKecilMenengahDepartemen PerindustriandanPerdagangan.2003.PengertianGugusKendaliMutu.Jakarta.

3. Diagram Pareto

Menurut Tunggal (1998,p29-30), Diagram pareto adalah suatu diagram balok yang digunakan untuk menunjukkan urutan prioritas dari beberapa masalah atau unsur-unsur masalah atau penyebab masalah menurut kepentingan atau prioritasnya. Analisis pareto merupakan suatu pendekatan yang terkoordinasi untuk mengidentifikasi, memberi tingkatan, dan bekerja secara permanen menghilangkan kerusakan. fokus pada sumber kesalahan penting. Aturan 80/20 : 80% masalah adalah karena20% penyebab.

Menurut Nasution (2004,p114), Diagram pareto adalah diagram yang dikembangkan oleh seorang ahli ekonomi Italia yang bernama Vilfredo Pareto pada abad ke-19.

Diagram pareto digunakan untuk memperbandingkan berbagai kategori kejadian yang disusun menurut ukurannya, dari yang paling besar di sebelah kiri ke yang paling kecil disebelahkanan.

Susunan tersebut membantu kita untuk menentukan penting prioritas kategori kejadian-kejadian atau sebab- sebab kejadian yang dikaji atau untuk mengetahui masalah utama proses.

36 Dengan bantuan diagram pareto tersebut, kegiatan akan lebih efektif dengan memusatkan perhatian pada sebab-sebab yang mempunyai dampak yang paling besar terhadap kejadian daripada meninjau berbagai sebab pada suatu ketika.

Berbagai diagram pareto dapat digambarkan dengan menggunakan data yang sama, tetapi digambarkan secara berlainan. Dengan cara menunjukkan data menurut frekuensi terjadinya,menurut biaya, waktu terjadi, dapat diungkapkan sebagi prioritas penanganannya bergantung pada kebutuhan spesifik.

Dengan demikian, tidak dapat begitu saja menentukan bar yang terbesar dalam diagram pareto sebagai persoalan yang terbesar. Dalam hal ini harus di kumpulkan informasi secukupnya. Dalam mengadakan analisis pareto harus di atasi setiap kejadian, bukan gejalanya.

Gambar 2.4: Pareto Diagram

Menurut Direktorat Jenderal Industri dan Dagang Kecil Menengah Departemen Perindustrian dan Perdagangan(2003,p7), Diagram pareto adalah kombinasi dua macam bentuk grafik yaitu grafik kolom dan grafik garis,berguna untuk :

• Menunjukkan masalah utama/pokok masalah.

• Menyatakan perbandingan masing-masing masalah terhadap keseluruhan.

37 • Menunjukkan perbadingan masalah sebelum dan sesudah perbaikan.

4. Diagram Sebab Akibat (FishboneDiagram)

Disebut juga ―Grafik Tulang Ikan‖, yaitu diagram yang menunjukkan sebab akibat yang berguna untuk mencari atau menganalisa sebab akibat timbulnya masalah sehingga memudahkan cara mengatasinya.

Penggunaan Analisis Sebab Akibat :

• Untuk mengenal penyebab yang penting. • Untuk memahami semua akibat dan penyebab. • Untuk membandingkan prosedur kerja.

• Untuk menemukan pemecahan yang tepat.

• Untuk memecahkan hal apa yang harus dilakukan. • Untuk mengembangkan proses.

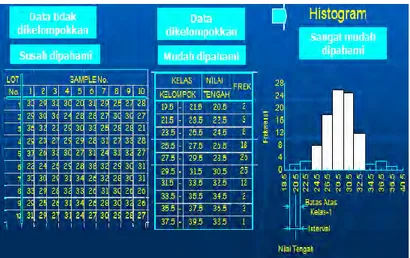

5. Histogram

Histogram adalah bentuk dari grafik kolom yang memperlihatkan distribusi yang diperoleh bilamana data dalam bentuk angka telah terkumpul. Meskipun suatu histogram dibuat berdasarkan contoh data, namun tujuannya adalah untuk memberikan saran mengenai kemungkinan distribusi keseluruhan data (populasi) yang contoh datanya diambil.

Dalam Histogram, nilai dari peubah berkesinambungan di gambarkan pada sumbu horizontal yang dibagi dalam kelas atau sel yang mempunyai ukuransama.

Biasanya ada satu kolom untuk tiap kelas dan tingginya kolom menggambarkan jumlah terjadinya nilai data dalam jarak yang digambarkan oleh kelas. Histogram ini dipakai untuk menentukan masalah dengan melihat bentuk dan sifat dispersi dan nilai rata-rata.

38 Gambar 2.5:

Contoh Penggunaan Histogram

6. Diagram Tebar (ScatterDiagram)

Menggambarkan hubungan antara dua data yang dipetakan dalam suatu diagram. Diagram tebar digunakan sebagai alat penguji hubungan antara sebab dan akibat.

7. Grafik

Grafik adalah kumpulan data yang dinyatakan dalam bentuk gambar secara sistematis.

Gunanya grafik :

• Mempermudah, memperjelasserta mempercepat pembacaan data. • Dapat memaparkan data yang lalu dan data yang baru sekaligus.

• Dapat melihat dengan jelas perbadingan dengan data lainyang berhubungan. • Untuk membantu/mempermudah manganalisa dalam pengambilan keputusan.

39 Berbagai jenis grafik digunakan, yang pemakaiannya tergantung pada tujuan analisis. Jenis-jenis grafik adalah :

• Grafik Garis (LineGraph).

• Grafik Kolom/Balok (BarGraph). • Grafik Lingkaran (Circle Graph).