8 BAB II

LANDASAN TEORI

2.1. Managemen Perawatan Industri

2.1.1. Pengertian manajemen perawatan industri

Manajemen perawatan industri adalah suatu upaya pengaturan aktivitas untuk menjaga kontinuitas produksi, sehingga dapat menghasilkan produk yang berkualitas dan memiliki daya saing, melalui perawatan fasilitas industri.

Manajemen perawatan industri perlu dilakukan meminimalkan terjadinya downtime, sehingga aktifitas proses transformasi bahan baku menjadi produk dapat berjalan dengan baik, sesuai dengan perencanaan yang telah dibuat sebelumnya. Konsep perawatan fasilitas produksi harus dapat menunjang sistem ketersediaan dan kesiapan sarana produksi, sehingga perlu dilakukan program perawatan secara teratur dan berkelanjutan.

2.1.2. Tujuan manajemen perawatan industri

Secara umum manajemen perawatan industri memiliki tujuan sebagai berikut : − Mengatasi segala permasalahan yang berkenaan dengan kontinuitas aktivitas

produksi.

− Memperpanjang umur pengoperasian peralatan dan fasilitas industri pada tingkat kinerja optimalnya.

− Meminimasi Downtime, yaitu waktu selama proses produksi terhenti (waktu menunggu) yang dapat mengganggu kontinuitas proses.

− Meningkatkan efisiensi sumber daya produksi.

− Peningkatan profesionalisme personil departement perawatan industri.

− Meningkatkan nilai tambah produk sehingga perusahaan dapat bersaing di pasar global.

− Membantu para pengambil keputusan, sehingga dapat memilih solusi yang optimal terhadap kebijakan perawatan fasilitas industri.

− Mereduksi biaya perawatan dan biaya yang timbul dari terhentinya proses karena permasalahan keandalan mesin.

2.1.3. Konsep manajemen perawatan

Perawatan adalah aktifitas pemeliharaan yang mencakup aktivitas pembersihan, pelumasan, penyetelan, pemeriksaan, perbaikan terhadap objek/fasilitas produksi atau yang lebih dikenal dengan istilah CLAIR (Clean, Lubricate, Adjust, Inspect, Repair).

Kata ‘Perawatan’ atau yang biasa disebut dengan ‘Pemeliharaan’, mulai populer sejak Perang Dunia II. Pada masa itu, perawatan merujuk pada perlunya perhatian yang lebih besar terhadap pemeliharaan aset yang kompleks dan mahal yang telah mampu dibuat sebelumnya. Hal ini membuktikan bahwa pada kenyataannya tidak ada barang yang dibuat oleh hasil karya manusia yang tidak bisa rusak, tetapi usia kegunaannya dapat diperpanjang dengan melakukan perbaikan secara berkala dan berkelanjutan, yang dikenal dengan aktivitas perawatan.

Aktifitas perawatan memiliki banyak kriteria kegiatan yang saling terkait antara satu sama lainnya. Kegiatan tersebut harus dapat diatur sedemikian rupa, sehingga dapat menjadi suatu sistem yang mampu mencapai target yang diinginkan. Oleh sebab itu, dibutuhkan suatu konsep pengaturan yang dibentuk berupa manajemen perawatan.

Mary Parker Follet mengartikan manajemen sebagai “The art of setting thing done through people” yang berarti seni untuk melakukan pekerjaan melalui

bantuan orang lain. Sedangkan dalam Encyclopedia Americana, manajemen diartikan sebagai “the art of coordinating the elements of factor of production towards the achievement of the purposes of an organization” atau seni mengkoordinasikan elemen-elemen dari faktor produksi untuk mencapai tujuan organisasi.

Manajemen perawatan adalah mengkoordinasikan semua sumber daya perusahaan (men, materials, machines, money) untuk mencapai efisiensi produktifitas terbaik dari perusahaan atau organisasi.

2.1.4. Permasalahan dalam perawatan

Fungsi utama dari perawatan adalah untuk mengendalikan kondisi peralatan dan fasilitas produksi. Manajemen perawatan berusaha untuk menyelesaikan permasalahan yang dihadapi oleh industri dalam melakukan aktifitas produksi. Untuk itu, para pengambil keputusan sering kali harus mencari alternatif solusi yang paling tepat. Setiap alternatif solusi memiliki kelebihan dan kekuranganya masing-masing, sehingga sulit untuk menentukan alternatif manakah yang merupakan solusi yang paling optimal. Adapun beberapa permasalahan yang sering dihadapi dalam manajemen perawatan adalah :

• Pembentukan organisasi perawatan

• Pembagian tugas perawatan dan perencanaan tugas perawatan • Frekuensi inspeksi dan ruang lingkup inspeksi

• Pengambilan keputusan perbaikan, perbaikan menyeluruh dan penggantian (repair, overhaul, and replacement)

• Kebijakan breakdown maintenence • Peraturan penggantian komponen

• Investasi pengembangan teknologi untuk mengganti fasilitas • Reliabilitas (Keandalan mesin dan perangkat produksi) • Jumlah tim perawatan

• Komposisi mesin dalam lini produksi

2.1.5. Konsep perencanaan perawatan

Perencanaan perawatan dapat mengacu kepada kaidah manajemen secara umum. James A.F Stonner mengemukan bahwa “Management is the process of planning, organizing, leading, and controlling the effort of organization members of using all other organizational resources to achieve stated orrganizational”. Salah satu konsep manajemen perawatan yang dapat digunakan adalah “Fayol primary focus in managerial” dimana Henry Fayol (1841-1925) mendefinisikan manajemen dalam lima fungsi, antara lain ;

1. Planning (Perencanaan)

Planning disusun sebagai langkah yang harus dilakukan oleh pelaksana untuk mencapai tujuan manajemen perawatan, pada tahap ini seorang pengambil keputusan harus dapat memikirkan dengan matang tujuan dan tindakannya, berdasarkan pada metode, rencana atau logika tertentu yang bukan atas dasar firasat.

2. Organizing (Pengorganisasian)

Organizing dilakukan untuk memobilisasi sumber daya dalam melakukan pembentukan departemen perawatan, dimana pengambil keputusan mengkoordinasikan keefektifan sebuah organisasi yang berdasarkan kepada kemampuannya masing-masing untuk mengarahkan sumber daya guna mencapai tujuan, sehingga semakin terpadu dan terkoordinasi tugas-tugas sebuah organisasi, akan semakin efektif organisasi tersebut.

3. Commanding (Komando)

Commanding merupakan tahapan pelaksanaan aktivitas perawatan, sehingga aktivitas tersebut dapat terkendali melalui pembentukan prosedur standar pelaksanaan perawatan, sehingga pekerjaan perawatan dapat dilaksanakan dengan terstruktur dan tepat sasaran.

4. Coordinating (Koordinasi)

Coordinating merupakan aktifitas yang dilakukan pada tahap persiapan, pelaksanaan dan pasca aktivitas perawatan yang melibatkan semua pihak yang terkait langsung dengan aktifitas dan dampak dari aktifitas perawatan tersebut. 5. Controlling (Pengendalian dan evaluasi)

Controlling bertujuan untuk membantu manajemen untuk menilai sejauh mana pelaksanaan kegiatan perawatan yang telah dilakukan, untuk dapat mencapai tujuan yang telah ditetapkan dalam perencanaan perawatan, sehingga dapat diketahui kelebihan dan kekurangan selama proses, yang berguna untuk emngimplementasikan Continous Imprrovement (Perbaikan berkelanjutan). Perencanaan program perawatan memerlukan dasarr pelaksanaan yang logis, sehingga perlu mempertimbangkan hal-hal sebagai berikut :

Mengapa perlu diadakan program perawatan ? Apa yang harus dirawat ?

Siapa yang harus melakukan perawatan ?

Kapan dan berapa lama perawatan itu harus dilaksanakan ? Bagaimana cara perawatanya ?

2.1.6. Pemahaman istilah perawatan

Pelaksanaan perawatan industri, membutuhkan komunikasi yang jelas diantara konseptor dengan pelaksanaan perawatan. Terdapat beberapa istilah perawatan yang sering digunakan dan dipahami secara lebih detail, antara lain :

a) Inspeksi (Inspection)

Inspeksi adalah aktivitas pengecekan untuk mengetahui keberadaan atau kondisi dari fasilitas produksi. Inspeksi biasanya berupa aktivitas yang membutuhkan panca indera dan analisis yang kuat dari setiap pelaksana, bahkan adapula yang

melakukannya dengan menggunakan alat bantu, sehingga kesimpulan yang dihasilkan dapat lebih mendekati kondisi nyata (akurat).

b) Perbaikan (Repair)

Perbaikan adalah aktivitas yang dilakukan untuk mengendalikan kondisi mesin yang mengalami gangguan, sehingga dapat berfungsi seperti sebelum terjadinya gangguan tersebut, dimana prosesnya hanya dilakukan untuk perbaikan yang sifatnya kecil (minor repair). Biasanya perbaikan yang dilakukan tidak terlalu banyak mengganggu kontinuitas proses produksi.

c) Perbaikan menyeluruh (Overhaul)

Overhaul adalah aktivitas perbaikan menyeluruh. Aktivitas ini memiliki makna yang sama dengan repair, hanya saja ruang ligkupnya lebih besar. Perawatan ini dilakukan apabila kondisi mesin (fasilitas) berada dalam keadaan rusak parah, sementara kemampuan untuk mengganti dengan yang baru tidak ada. Overhaul, biasanya dapat mengganggu kegiatan produksi dan membutuhkan biaya yang besar. Contoh kegiatan, misalnya turun mesin pada mobil, dilakukan jika kondisi mesin rusak parah.

d) Penggantian (Replacement)

Replacement adalah aktivitas penggantian mesin (fasilitas) produksi. Biasanya mesin yang memiliki kondisi yang lebih baik akan menggantikan mesin sebelumnya. Replacement dilakukan jika kondisi mesin sudah tidak memungkinkan lagi untuk beroperasi, atau sudah melewati umur ekonomis penggunaan. Replacement membutuhkan investasi yang besar bagi perusahaan, sehingga alternatif ini, biasanya menjadi pilihan terakhir, setelah repair dan overhaul.

2.1.7. Model perawatan sebagai pendukung aktivitas produksi

Manajemen perawatan akan dapat bekerja secara optimal apabila mampu menghasilkan uraian kegiatan, program dan aturan pelaksanaan. Oleh sebab itu,

perlu disusun adanya program perawatan, sehingga pelaksanaannya dapat terstruktur.

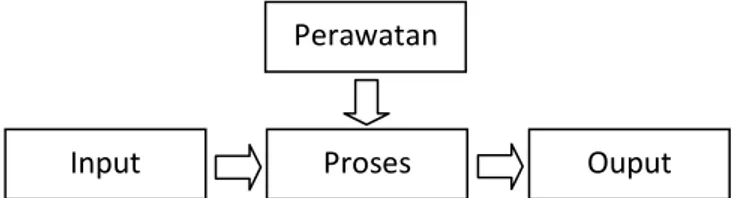

Gambar 2.1. Blok diagram peran perawatan

Mengingat peningkatan produksi yang semakin kompleks dan peralatan yang bertambah canggih, maka diperlukan program perawatan untuk menjaga sistem kesiapan sarana produksi yang berupa peralatan dan mesin, sehingga proses transformasi bahan baku menjadi produk, dapat berjalan dengan baik, serta menghasilkan output yang berkualitas.

2.1.8. Klasifikasi perawatan

Secara umum perawatan fasilitas industri dapat diklasifikasikan menjadi dua, yaitu perawatan terencana (Planned Maintenance) dan perawatan tidak terencana (Unplanned Maintenance). Planned maintenance adalah perawatan yang dilakukan secara terencana, sehingga mekanismenya dapat dilaksanakan sebelum terjadinya kerusakan fasilitas industri dan frwkuensi perawatanya sudah terjadwal. Perawatan terencana dapat mengurangi waktu tunggu dan kerugian karena proses produksi terhenti. Unplanned maintenance adalah aktifitas perawatan yang dilakukan setelah kerusakan terjadi, dan kerusakan tersebut biasanya tidak terduga sebelumnya, sehingga perusahaan mengalami kerugian dikarenakan adanya gangguan terhadap kontinuitas proses produksi. Perawatan tidak terencana memiliki frekuensi perawatan yang tidak terjadwal.

Aktifitas perawatan dapat dibagi menjadi beberapa klasifikasi, yaitu :

Perawatan Preventive (Preventive Maintenance). Perawatan ini dilakukan untuk mencegah terjadinya kerusakan pada mesin dan agar dapat

Input Ouput

Perawatan

memperpanjang umur mesin tersebut. Contohnya pembersihan, pengendalian kondisi mesin, perbaikan kecil, tune up, pelumasan dan penyetelan.

Perawatan Inspeksi (Inspection Maintenance). Perawatan yang dilakukan sewaktu-waktu yang bertujuan untuk mencegah agar tidak terjadi kesalahan pada kerja mesin tersebut. Selain itu, perawatan ini dilakukan untuk memperbaiki suatu bagian tertentu yang telah terhenti degan tujuan untuk memenuhi suatu kondisi yang bisa diterima, serta memprediksi keberadaan mesin. Contohnya pemeriksaan keberadaan pelumas pada mesin.

Perawatan Darurat (Emergency Maintenance). Perawatan ini dilakukan secara tiba-tiba karena ketidaktahuan terhadap keberadaan mesin. Perawatan ini biasanya terjadi pada saat perusahaan berupaya untuk memenuhi target produksi, sementara kondisi fasilitas produksi tidak mendukung secara tiba-tiba.

Perawatan yang dilakukan pada saat aktivitas produksi sedang berlangsung. Perawatan yang dilakukan pada saat aktivitas produksi sedang berhenti. Perawatan rutin, perawatan berkala, perawatan prediksi.

Perawatan Koreksi (Corrective Maintenance), yaitu perawatan dengan melakukan pengecekan terhadap fasilitas industri yang bertujuan untuk meningkatkan keandalan dan kemampuan fasilitas industri tersebut.

Perawatan Pencegahan, Perawatan yang sengaja dilakukan untuk mencegah terjadinya kerusakan dimasa mendatang. Misalanya melakukan perbaikan desain peralatan sehingga alat tersebut secara otomatis dapat melakukan perawatan secara mandiri.

2.2. Total Productive Maintenance (TPM)

Total Productive Maintenance (TPM) merupakan suatu aktivitas perawatan yang mengikutsertakan semua elemen perusahaan, yang bertujuan untuk menciptakan suasana kritis (critical mass) dalam lingkungan industri guna mencapai zero breakdown, zero defect, dan zero accident.

TPM adalah suatu metode yang bertujuan untuk memaksimalkan efisiensi penggunaan peralatan, dan memantapkan sistem perawatan preventif yang di

rancang untuk keseluruhan peralatan dengan mengimplementasikan suatu aturan dan memberikan motivasi kepada seluruh bagian yang berada dalam perusahaan tersebut, melalui peningkatan kompensasi dari seluruh anggota yang terlibat mulai dari majemen puncak sampai kepada level terendah. Selain itu, TPM juga bertujuan untuk menghindari perbaikan secara tiba-tiba dan menimasi perawatan yang tidak terjadwal.

TPM merupakan proses untuk memaksimalkan produktivitas penggunaan peralatan, malalui pengurangan downtime , perbaikan kualitas dan kapasitas (John X Wang, 2011). TPM mengedepankan proses perbaikan dengan mempertimbangkan keamanan, kualitas, pengiriman, biaya dan kreativitas yang melibatkan seluruh lini produksi.

Implementasi TPM diarahkan pada pencapaian efisiensi di semua lini produksi, perlu dilakukan upaya yang tepat dalam penggunaan metode produksi dan perawatan terhadap fasilitas industri. TPM di disain untuk mengeliminir kerugian yang diakibatkan oleh kerusakan, maupun keandalan fasilitas yang mulai menurun.

2.3. Reliability Centred Maintenance (RCM)

Kebanyakan sistem dan produk (modern) baik komersial maupun militer cenderung menjadi kompleks dan canggih. Contoh khasnya adalah jaringan pesawat terbang, telekomunikasi, computer, reaktor nuklir, pabrik kimia, mesin perkakas, sistem manufaktur dan lain-lain. Untuk produk-produk tersebut, kebutuhan untuk keandalan (reliability) yang tinggi adalah hal yang sangat penting. Kegagalan dalam memenuhi tingkat keandalan yang dipersyaratkan dapat mengakibatkan tidak hanya kerugian secara ekonomi tetapi juga dapat mempengaruhi keselamatan manusia dan kelestarian lingkungan (Iskandar (1989). Pada banyak kasus (misalnya pesawat terbang, pesawat ruang angkasa, pabrik kimia atau reaktor nuklir), ketidak–andalan (unreliability) dari produk tersebut mempengaruhi keselamatan manusia dan untuk pabrik kimia dan raktor nuklir

tidak hanya mempengaruhi keselamatan manusia tetapi juga berakibat buruk pada lingkungan.

Pada kasus lain, kegagalan dalam memenuhi tingkat keandalan dapat mempengaruhi keamanan dari suatu negara misalnya tidak berfungsinya sistem pengindra atau senjata anti pesawat terbang. Mempertimbangkan akibat-akibat dari ketidak andalan, kebutuhan untuk memiliki sistem atau produk dengan tingkat keandalan yang tinggi adalah sangat utama. Sebagai contoh US Air Force melalui program yang disebut ‘Reliability & Maintainability 2000’ telah menetapkan persyaratan keandalan untuk system-sistem yang baru yaitu harus memiliki keandalan 2 (dua) kali lebih besar dari sistem yang diganti (Piotrowski (1987).

Terdapat beberapa cara untuk menjamin keandalan (Reliability) yang tinggi pada suatu system di antaranya adalah :

1. Dengan menggunakan ‘redundant components’ pada sistem.

2. Pengendalian mutu – juga dapat mencapai keandalan yang lebih baik dengan menjamin bahwa sistem yang diproduksi harus memenuhi spesifikasinya.

3. Pemeliharaan (maintenance) – merupakan cara yang efektif untuk mengendalikan keandalan sistem karena pemeliharaan dapat mencegah ‘excessive deterioration’ dari sistem.

Reliability Centred Maintenance (RCM) memandang bahwa maintenance dapat melakukan tidak lebih dari pada menjaga sistem tetap dapat mencapai reliability secara hakiki atau sesuai dengan fungsi yang dikehendaki (banyak cara fungsi tergantung pada dimana dan bagaimana system digunakan atau the operating context).

Definisi formal dari RCM adalah: Suatu proses yang digunakan untuk menentukan kebutuhan-kebutuhan maintenance dari system pada operating context nya.

Dalam rangka menentukan kebutuhan-kebutuhan pemeliharaan dengan menggunakan pendekatan 7 pertanyaan dasar tentang RCM perlu diajukan. Pertanyaan tersebut meliputi :

1. Apakah fungsi dan ukuran-ukuran performansi dari sitem pada kondisi operasi dimana dia terpasang ? Fungsi dan Ukuran Performansi

2. Pada cara seperti apakah sistem gagal untuk memenuhi fungsinya ? Kegagalan fungsional

3. Penyebab-penyebab apakah yang mengakibatkan terjadinya setiap kegagalan Fungsional ? Penyebab kegagalan

4. Apakah yang terjadi jika kerusakan (kegagalan funsional) terjadi ? Pengaruh kerusakan

5. Pada bentuk seperti apakah kerusakan perlu diperhatikan ? Akibat kerusakan 6. Tindakan apakah yang dilakukan untuk mencegah kerusakan ? Tindakan Pencegahan

7. Tindakan apakah yang harus dilakukan jika kegiatan pencegahan yang tepat tidak ditemukan ? Tindakan Default

2.4. Preventive Maintenance

Preventive maintenance merupakan kegiatan pemeriksaan dan pengamatan secara berkala terhadap performansi sistem dan telah direncanakan terlebih dahulu dalam jangka waktu tertentu untuk memperpanjang kemampuan berfungsinya suatu peralatan. Perawatan ini bertujuan untuk mencegah kerusakan, menemukan penyebab kerusakan atau berkurangnya tingkat keandalan peralatan dan menemukan kerusakan tersembunyi.

1. Time Directed Maintenance

Time directed maintenance merupakan kegiatan perawatan yang dilakukan berdasarkan variabel waktu. Kebijakan perawatan lain yang sesuai untuk diterapkan pada kegiatan ini adalah periodic maintenance dan on condition maintenance. Periodic maintenance (Hard time maintenance) merupakan kegiatan perawatan yang dilakukan secara periodik atau terjadwal. Kegiatan yang dilakukan adalah penggantian komponen secara terjadwal dengan interval waktu tertentu.

Faktor yang mempengaruhi periodic maintenance: a. Faktor ekonomi

Kebijakan penelitian dilakukan karena dihadapkan pada unit yang terhitung murah bila dibandingkan dengan resiko yang ditanggung dan biaya yang lebih besar bila komponen atau unit tersebut mengalami kerusakan apabila terjadi kelalaian.

b. Faktor keamanan

Kebijakan penggantian tidak lagi berdasarkan nilai rupiah, tetapi dihadapkan pada keadaan apabila tidak dilakukan, maka nyawa manusia menjadi taruhannya karena berhubungan erat dengan keamanan dan keselamatan manusia.

On condition maintenance merupakan perawatan yang dilakukan berdasarkan kebijakan operator perawatan. Kegiatan yang dilakukan pada kondisi ini adalah cleaning, inspection dan lubrication.

2. Condition Based Maintenance

Condition Based Maintenance merupakan perawatan pencegahan yang dilakukan sesuai dengan kondisi yang berlangsung dimana variabel waktu tidak diketahui secara tepat. Kebijakan yang sesuai dengan keadaan tersebut adalah predictive maintenance. Predictive maintenance merupakan suatu kegiatan perawatan yang

dilakukan dengan memeriksa dan memelihara pada saat perawatan sudah benar-benar memerlukan pemulihan ke tingkat semula. Hal ini dilakukan dengan memonitoring kondisi operasi peralatan berdasarkan data-data dan informasi. 3. Failure Finding

Failure finding merupakan suatu tindakan pencegahan yang dilakukan dengan cara memeriksa fungsi yang tersembunyi (hidden function) secara periodik untuk memastikan kapan suatu komponen akan mengalami kerusakan.

4. Run To Failure

Kegiatan ini disebut juga no schedule maintenance dimana kegiatan perawatan ini tidak melakukan usaha untuk mengantisipasi kerusakan. Suatu peralatan atau mesin dibiarkan bekerja hingga mengalami kerusakan kemudian dilakukan perawatan perbaikan. Kegiatan ini dilakukan jika tidak ada kegiatan pencegahan efektif yang dapat dilakukan, tindakan percegahan terlalu mahal atau dampak gagal tidak berpengaruh.

2.5. Corrective Maintenance

Kegiatan perbaikan adalah kegiatan perawatan yang dilakukan setelah terjadinya kerusakan atau sistem tidak dapat berfungsi dengan baik. Tindakan yang dapat diambil adalah berupa penggantian komponen (corrective replacement), perbaikan kecil (repair) dan perbaikan besar (overhaul). Kegiatan pemeliharaan ini merupakan perbaikan yang dilakukan setelah mesin atau sistem mengalami kerusakan atau tidak dapat berfungsi dengan baik. Perawatan perbaikan ini lebih cenderung suatu tindakan yang tidak terjadwal.

2.6. Keandalan (Reliability)

Keandalan adalah suatu penerapan perancangan pada komponen sehingga komponen dapat melaksanakan fungsinya dengan baik, tanpa kegagalan, sesuai rancangan atau proses yang dibuat. Keandalan merupakan probabilitas bahwa suatu sistem mempunyai performansi sesuai dengan fungsi yang diharapkan

dalam selang waktu dan kondisi operasi tertentu. Secara umum keandalan merupakan ukuran kemampuan suatu komponen beroperasi secara terus menerus tanpa adanya kerusakan, tindakan perawatan pencegahan yang dilakukan dapat meningkatkan keandalan sistem.

Fokus utama dari perancangan sistem keandalan adalah karakteristik kekuatan tekanan komponen. Bagian-bagian komponen dirancang dan dihasilkan untuk bekerja dengan cara yang spesifik ketika beroperasi dibawah kondisi normal. Jika kekuatan ditambahkan akan memaksakan beban elektrik, karena berhubungan dengan variasi, getaran, goncangan, kelembaban dan semacamnya, kemudian kegagalan yang tak terduga akan terjadi dan sistem keandalan menjadi kurang diantisipasi. Selain itu juga, jika komponen digunakan melewati batas normal maka kelelahan akan terjadi, komponen yang gagal akan menjadi lebih banyak dari yang diharapkan. Bagaimanapun juga kondisi-kondisi tekanan akan mengakibatkan penurunan keandalan, menyebabkan peningkatan kebutuhan pememliharaan dan dibawah kondisi tekanan akan menimbulkan biaya yang mahal sebagai hasil atas kelebihan perancangan.

Analisis kekuatan tekanan sering digunakan untuk mengevaluasi probabilitas dari pengidentifikasikan situasi dimana nilai dari tekanan terlalu besar atau kekuatan lebih kecil dari pada nilai normal. Seperti analisis pemenuhan yang ditunjukkan oleh langkah-langkah berikut:

1. Untuk menyeleksi komponen, menentukan nominal penekanan seperti fungsi beban temperatur/ suhu, getaran, guncangan, perlengkapan fisik, waktu dan lainnya.

2. Mengidentifikasi faktor-faktor yang mempengaruhi tingkat tekanan maksimum, seperti faktor penekanan konsentrasi, faktor beban statis dan dinamis, penekanan terhadap hasil pabrikasi dan perlakuan panas, faktor penekanan lingkungan dan lainnya.

3. Mengidentifikasi penekanan komponen kritis dan mengkalkulasi arti setiap penekanan kritis yang dapat direnggangkan secara maksimal dan menghilangkan penekanannya.

4. Untuk setiap komponen kritis perancangan batas keamanan tidak cukup, tindakan korektif juga harus dilakukan, ini akan sesuai dengan isi setiap komponen bagian pengganti, beberapa pemborosan yang harus bertambah atau melengkapi perancangan unsur sistem yang menjadi masalah.

Waktu merupakan variabel terpenting yang berkaitan dengan keandalan suatu sistem. Dalam hal ini waktu dihubungkan dengan laju kerusakan (failure rate), biasanya faktor yang dipakai dalam menilai keandalan suatu sistem dikaitkan dengan keadaan tertentu, misalnya waktu antara dua kerusakan (mean time between failure) dan waktu rata-rata antara dua perbaikan (mean time between maintenance).

Waktu antar kerusakan dengan laju kerusakan terjadi pada interval (t1, t2) maka

jika digunakan distribusi frekuensi kita akan mengetahui frekuensi (f(t)) yaitu

banyaknya kerusakan pada interval tersebut dan nilai tengah (ti) dari distribusi

tersebut.

Sehingga rata-rata waktu antar kerusakan dapat dihitung dengan rumus:

i i i t f 1 MTBF= = λ f

∑

∑

... .(2.1.) Namun untuk memperoleh nilai rata-rata waktu antar kerusakan yang lebih akurat sebaiknya digunakan rumus:Jumlah Waktu Antar Kerusakan Banyaknya Kerusakan ( )i MTBF=

f ... .(2.2.)

Sehingga laju dimana kerusakan terjadi pada interval waktu (t1, t2) dapat

dirumuskan:

1 MTBF

2.7. Ketersediaan (Availability)

Availabilitas berhubungan dengan probabilitas suatu peralatan untuk melakukan operasi secara matematis Availability dapat dinyatakan sebagai berikut:

Uptime Availability=

Uptime+Downtime ... .(2.4.)

Konsep Availability mengandung dua komponen utama, yaitu: 1. Maintenability

2. Reliability

Tingkat reliability yang rendah, dapat diimbangi dengan usaha meningkatkan maintenability sehingga tingkat availability mesin optimal. Tingkat availability bersama-sama dengan biaya diperlukan untuk melakukan tindakan perawatan. Dimana hal tersebut merupakan dua faktor utama yang harus diperhatikan dalam menentukan jadwal perawatan preventive yang optimal.

Selanjutnya, istilah availability sering digunakan sebagai penggunaan terhadap kesiapan sistem atau system readliness (yakni: derajat, persen atau probabilitas bahwa sistem akan siap atau ada jika diperlukan untuk digunakan). Availability mungkin diekspresikan secara berbeda, tergantung pada misi dan sistemnya. Tiga availability bentuk jasa yang umum digunakan dijelaskan di bawah ini: 1. Inherent Availability (Ai)

Adalah probabilitas bahwa sistem atau peralatan jika digunakan di bawah kondisi tertentu dalam lingkungan dukungan yang ideal (yakni: secara cepat tersedia, tools, spares, personil pemeliharaan, dsb) akan beroperasi secara memuaskan pada sembarang waktu yang dibutuhkan. Tidak termasuk tindakan pemeliharaan preventive atau terjadwal, LDT (Logistic Down Time) dan ADT (Administrasi Down Time).

i

MTBF A =

MTBF+M ct ... .(2.5.)

MTBF merupakan waktu rata-rata di antara kerusakan sistem, yang dapat diperoleh dari:

1 MTBF=

λ ... .(2.6.)

Banyaknya Kerusakan YangTerjadi Jumlah Jam Operasi

= λ

Dimana:

λ = banyaknya kerusakan yang terjadi/jumlah jam operasi.

M ct = rata-rata waktu perawatan 2. Achieved Availability (Aa)

Adalah probabilitas sistem, jika digunakan di bawah kondisi yang telah ditetapkan di dalam lingkungan dukungan ideal (yakni: segera tersedia, tools, spares, personil, dsb) akan beroperasi dengan memuaskan pada sembarang waktu. Definisi ini sama dengan Ai, kecuali bahwa perawatan preventive diikutkan. LDT dan ADT tidak termasuk.

Adapun persamaannya didefinisikan sebagai berikut:

MTBM Aa=

MTBM+M ...(2.7.) MTBM merupakan waktu rata-rata diantara perawatan yang meliputi kebutuhan perawatan preventive (terjadwal) dan kebutuhan perawatan corrective (tidak terjadwal), yang dapat diperoleh dari:

Total Waktu Operasi Total Jumlah Tindakan Perawatan

3. Operational Availability (Ao)

Adalah probabilitas bahwa sistem atau peralatan, jika digunakan di bawah kondisi yang telah ditetapkan dalam lingkungan operasi yang nyata (aktual) akan beroperasi dengan memuaskan jika dipanggil untuk dioperasikan.

Persamaan matematik Ao didefinisikan sebagai berikut:

o MTBM A MBM+MDT = ...(2.9.) ( ) MDT=M + ADT+LDT ...(2.10.) Dimana:

MDT = Rata-rata downtime perawatan (jumlah waktu selama sistem tidak dalam kondisi untuk melakukan fungsi tugasnya)

ADT = Waktu rata-rata administrasi LDT = Waktu rata-rata logistik 2.8. Seven Quality Tools

2.8.1 Pareto

Diagram Pareto diperkenalkan oleh seorang ahli yaitu Alfredo Pareto 1848-1923). Diagram Pareto ini merupakan suatu gambar yang mengurutkan klasifikasi data dari kiri ke kanan menurut urutan rangking tertinggi hingga terendah. Hal ini dapat membantu menemukan permasalahan yang paling penting untuk segera diselesaikan (rangking tertinggi) sampai dengan masalah yang tidak harus segera diselesaikan (rangking terendah). Diagram Pareto juga dapat mengidentifikasi masalah yang paling penting yang mempengaruhi usaha perbaikan kualitas dan memberikan petunjuk dalam mengalokasikan sumber daya yang terbatas untuk menyelesaikan masalah (Mitra, .993).

Selain itu, Diagram Pareto juga dapat digunakan untuk membandingkan kondisi proses, misalnya ketidak sesuaian proses sebelum dan setelah diambil tindakan perbaikan terhadap proses. Penyusunan Diagram Pareto sangat sederhana. Menurut Mitra (1993) dan Besterfield (1998), proses penyusunan Diagram Pareto meliputi enam langkah, yaitu:

1. Menentukan metode atau arti dari pengklasifikasian data, misalnya ber-dasarkan masalah, penyebab, jenis ketidak sesuaian, dan sebagainya.

2. Menentukan satuan yang digunakan untuk membuat urutan karakteristik-karakteristik tersebut, misalnya rupiah, frekuensi, unit, dan sebagainya.

3. Mengumpulkan data sesuai dengan interval waktu yang telah ditentukan. 4. Merangkum data dan membuat rangking kategori data tersebut dari yang

terbesar hingga yang terkecil.

5. Menghitung frekuensi kumulatif atau persentase kumulatif yang digunakan. 6. Menggambar diagram batang, menunjukkan tingkat kepentingan relative

masing-masing masalah. Mengidentifikasi beberapa hal yang penting untuk mendapat perhatian.

Adapun fungsi dari diagram pareto ini adalah: a. Menunjukkan masalah utama yang dominan.

b. Menyatakan perbandingan masing-masing persoalan terhadap keseluruhan masalah.

c. Menunjukkan tingkat perbaikan setelah tindakan perbaikan pada daerah yang terbatas.

d. Menunjukkan perbandingan masing-masing persoalan sebelum dan sesudah perbaikan.

e. Memberikan informasi secara grafis, dimana informasi itu akan lebih efisien dan efektif serta lebih mudah dipahami, karena prioritas dari suatu permasalahan akan jelas.

f. Memudahkan penelitian serta melihat pencapaiannya sebelum dan sesudah pelaksanaan penanggulangan.

2.8.2 Histogram

Histogram menjelaskan variasi proses, namun belum mengurutkan rangking dari variasi terbesar sampai dengan yang terkecil. Histogram juga menunjukkan kemampuan proses, dan apabila memungkinkan, histogram dapat menunjukkan hubungan dengan spesifikasi proses dan angka-angka nominal, misalnya rata-rata. Dalam histogram, garis vertikal menunjukkan banyaknya observasi tiap-tiap kelas. Menurut Mitra (1993), langkah penyusunan histogramadalah:

Menentukan batas-batas observasi, misalnya perbedaan antara nilai terbesar dan terkecil.

Memilih kelas-kelas atau sel-sel. Biasanya, dalam menentukan banyaknya kelas, apabila n menunjukkan banyaknya data, maka banyaknya kelas ditunjukkan dengan √n.

Menentukan lebar kelas-kelas tersebut. Biasanya, semua kelas mempunyai lebar yang sama. Lebar kelas ditentukan dengan membagi range dengan banyaknya kelas.

Menentukan Batas-Batas kelas. Tentukan banyaknya observasi pada masing-masing kelas dan yakinkan bahwa kelas-kelas tersebut tidak saling tumpang tindih.

Menggambar frekuensi histogram dan menyusun diagram batangnya. 2.8.3 Lembar Pengecekan (Check Sheet)

Tujuan pembuatan lembar pengecekan adalah menjamin bahwa data dikumpulkan secara teliti dan akurat oleh karyawan operasional untuk diadakan pengendalian proses dan penyelesaian masalah. Data dalam lembar pengecekan tersebut nantinya akan digunakan dan dianalisis secara cepat dan mudah.

2.8.4 Analisis Matriks

Analisis matriks adalah suatu alat yang sederhana, tetapi efektif. Alat dapat berfungsi untuk membandingkan beberapa kelompok kategori seperti operator, karyawan penjualan, mesin-mesin, pemasok, dan seterusnya. semua elemen dalam

kategori tersebut melakukan kegiatan yang sama. Analisis matriks sering disebut dengan Diagram Pareto dua dimensi.

2.8.5 Diagram Sebab Akibat

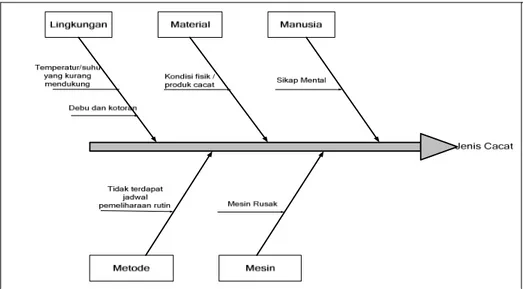

Diagram sebab-akibat dikembangkan oleh Dr. Kaoru Ishikawa pada tahun 1943, sehingga sering disebut dengan diagram Ishikawa. Diagram sebab-akibat menggambarkan garis dan simbol-simbol yang menunjukkan hubungan antara akibat dan penyebab suatu masalah. Diagram tersebut memang digunakan untuk mengetahui akibat dari suatu masalah untuk selanjutnya diambil tindakan perbaikan. Dari akibat tersebut kemudian dicari beberapa kemungkinan penyebabnya. Penyebab masalah ini pun dapat berasal dari berbagai sumber utama, misalnya metode kerja, bahan, pengkuran, karyawan, lingkungan, dan seterusnya.

Selanjutnya, dari sumber-sumber utama tersebut diturunkan menjadi beberapa sumber yang lebih kecil dan mendetail, misalnya dari metode kerja dapat diturunkan menjadi pelatihan, pengetahuan, kemampuan, karakteristik fisik, dan sebagainya. Untuk mencari berbagai penyebab tersebut dapat digunakan teknik brainstorming dari seluruh personil yang terlibat dalam proses yang sedang dianalisis.

Dapat menggunakan kondisi yang sesungguhnya untuk tujuan perbaikan kualitas produk atau jasa, lebih efisien dalam penggunaan sumber daya, dan dapat mengurangi biaya.

1. Dapat mengurangi dan menghilangkan kondisi yang menyebabkan ketidaksesuaian produk atau jasa dan keluhan pelanggan.

2. Dapat membuat suatu standardisasi operasi yang ada maupun yang direncanakan.

3. Dapat memberikan pendidikan dan pelatihan bagi karyawan dalam kegiatan pembuatan keputusan dan melakukan tindakan perbaikan.

Selain digunakan untuk mencari penyebab utama suatu masalah, diagram sebab-akibat juga dapat digunakan untuk mencari penyebab minor yang merupakan bagian dari penyebab utamanya.

Penerapan diagram sebab-akibat lainnya misalnya dalam menghitung banyaknya penyebab kesalahan yang mengakibatkan terjadinya suatu masalah, menganalisis penyebaran pada masing-masing penyebab masalah, dan menganalisis proses. Untuk menghitung penyebab kesalahan dilakukan dengan mencari akibat terbesar dari suatu masalah. dari akibat tersebut dijabarkan dalam beberapa penyebab utama, lalu dicari masing-masing penyebabnya secara mendetail.

diagram sebab dan akibat ishikawa juga dikenal dengan diagram tulang ikan, bisa membuktikan efektivitas yang tinggi untuk menggambarkan penyebab potensial untuk setiap kerusakan.

Gambar 2.2. Diagram Sebab Akibat Sumber: Benjamin S. Blanchard, 1994

Adapun langkah-langkah dalam pembuatan diagram sebab akibat adalah sebagai berikut:

g. Menentukan masalah atau karakteristik mutu yang akan dikendalikan dan diperbaiki pada tulang kepala ikan.

h. Menuliskan karakteristik mutu pada sisi kanan. Gambarkan tanda panah besar dari sisi kiri kesisi kanan.

i. Menuliskan faktor-faktor utama dari kerusakan yang akan diperbaiki pada cabang anak panah, misalkan; Manusia, Mesin, Metode, Material dan Lingkungan

j. Menuliskan sub faktor kerusakan secara terperinci pada masing-masing cabang sehingga berbentuk ranting-ranting cabang.

k. Menentukan efek dari kerusakan.

2.8.6 Diagram Penyebaran (Scatter Diagram)

Scatter diagram merupakan cara yang paling sederhana untuk menentukan hubungan antara sebab dan akibat darn dua variabel. Langkah-langkah yang diambil pun sederhana. data dikumpulkan dalam bentuk pasangan titik (x, y). Dari titik-titik tersebut dapat diketahui hubungan antara variabel x dan variabel y, apakah terjadi hubungan positif atau negatif. Misalnya hubungan antara kecepatan suatu kendaraan dengan keahlian si pengendara.

2.8.7 Diagram Alir (Flow Chart Diagram)

Diagram alur merupakan diagram yang menunjukkan aliran atau urutan suatu proses atau peristiwa. Diagram tersebut akan memudahkan dalam menggambarkan suatu sistem, mengidentifikasi masalah, dan melakukan tindakan pengendalian.Diagram alur juga menunjukkan siapa pelanggan masing-masing tahapan proses. Diagram tersebut akan lebih baik apabila disusun oleh suatu tim, sehingga dapat diketahui serangkaian proses secara jelas dan tepat. Tindakan perbaikan dapat dicapai dengan pengurangan atau penyederhanaan tahapan proses, pengkombinasian proses, atau membuat frekuensi terjadinya langkah atau proses lebih efisien.