Perencanaan Penjadwalan (Evi Siswanti) Jurnal Teknik Industri ISSN: 1411-6340 25

PERENCANAAN PENJADWALAN DAN PERSEDIAAN

SPAREPART DENGAN METODE RELIABILITY CENTERED

MAINTENANCE (RCM) DI PT.X

Evi Siswanti

Magister Teknik Industri, Fakultas Teknik Industri, Universitas Trisakti E_mail : [email protected]

ABSTRACT

PT.X is a supplier company that manufactures plastic bottles. Currently PT.X has a production capacity of 4.3 million bottles per day. The production capacity can be met if the production machine running well and in a reliable state. PT.X not currently have a machine maintenance activities are laid out well. This often caused many damage occurs unscheduled engine which causes the cost of lost opportunity (opportunity cost) for the manufacture of products and the high costs of component inventory. The method used in solving the problem in this study is the use of Reliability Centered Maintenance analysis in determining the policy of treatment and then seek maintenance intervals based on the minimum cost. The results obtained are contained 8 components that have critical categories with each scheduled maintenance policy is age replacement, with this calculation obtained a saving of approximately 44% on inventory costs and increased reliability component approximately 42% -64%.

Keywords: RCM, Age Replacement, Reliability,

1. PENDAHULUAN

PT.X merupakan sebuah perusahaan supplier yang memproduksi botol plastik. Mesin merupakan bagian vital dalam proses produksi karena hampir 90% proses produksi yang dilakukan di PT.X menggunakan mesin. Kelangsungan produksi sangat bergantung kepada mesin yang beroperasi, sehingga aktivitas pemeliharaan mesin yang baik sangat dibutuhkan.

PT.X saat ini belum memiliki aktivitas pemeliharaan mesin yang tertata dengan baik . Tindakan pemeliharaan seperti perbaikan hanya dilakukan ketika mesin rusak. Hal ini seringkali menyebabkan tidak diketahuinya prioritas pekerjaan sehingga pekerja melakukan pekerjaannya tidak terjadwal dengan baik. Hal ini menyebabkan banyaknya terjadi kerusakan mesin yang tidak terjadwal selain menyebabkan tingginya biaya persediaan dan kehilangan produksi.

Dalam mengatasi hal ini maka pengaturan aktivitas pemeliharaan yang terjadwal dengan baik sangat perlu

dilakukan karena dapat mencegah kegagalan sistem atau mengembalikan fungsi sistem jika kegagalan terjadi, dapat mengurangi downtime mesin dan yang paling utama adalah dapat mengurangi pembelian sparepart dengan melakukan pembelian sesuai dengan kebutuhan. Pengaturan aktivitas pemeliharaan akan dilakukan dengan menggunakan metode

Reliability Centered Machine. Hal ini

disebabkan metode RCM dapat membentuk

Preventive Maintenance dan tugas yang

berhubungan yang dapat mengembalikan kehandalan dan keamanan pada levelnya semula pada saat terjadinya penurunan kondisi peralatan atau sistem dengan biaya minimal.

Dengan didapatnya pengaturan aktivitas perawatan melalui interval perawatan diharapkan dapat meningkatkan keandalan mesin dan menyelesaikan masalah persediaan komponen di PT.X

2. TINJAUAN PUSTAKA

Perencanaan Penjadwalan (Evi Siswanti) Jurnal Teknik Industri ISSN: 1411-6340 26 Perawatan merupakan kegiatan

pendukung yang menjamin kelangsungan mesin dan peralatan sehingga pada saat dibutuhkan dapat dipakai sesuai dengan yang diharapkan, sehingga kegiatan perawatan merupakan seluruh rangkaian aktivitas`yang dilakukan untuk mempertahankan unit-unit pada kondisi operasional dan aman, dan apabila terjadi kerusakan maka dapat dikendalikan pada kondisi operasional yang handal dan aman.[1]

2.2 Reliability Centered Machine

RCM adalah teknik untuk mengembangkan program PM. Hal tersebut didasarkan pada asumsi bahwa keandalan yang melekat pada peralatan adalah fungsi dari desain dan pembangunan kualitas.

Beberapa tujuan penting dari RCM adalah:

a. Membentuk desain yang berhubungan supaya dapat memfasilitasi Preventive

Maintenance ( PM ).

b. Mendapatkan informasi yang dapat berguna meningkatkan desain dari produk atau mesin yang ternyata tidak memuaskan yang berhubungan dengan kehandalan.

c. Membentuk PM dan tugas yang berhubungan yang dapat mengembalikan kehandalan dan keamanan pada levelnya semula pada saat terjadinya penurunan kondisi peralatan atau sistem.

d. Mendapatkan semua tujuan diatas dengan total biaya yang minimal Ada 7 pertanyaan dasar yang harus diajukan agar implementasi dari RCM dapat berlangsung secara efektif , yaitu:

1. Apa fungsi-fungsi dan standar-standar prestasi dan kaitannya dengan asset dalam konteks operasinya saat ini? 2. Dengan jalan apa saja asset ini dapat

gagal untuk memenuhi fungsi-fungsinya?

3. Apa yang menyebabkan masing-masing kegagalan fungsi?

4. Apa yang terjadi apabila setiap kegagalan timbul?

5. Apa saja yang dipengaruhi oleh setiap kegagalan?

6. Apa yang harus dilakukan untuk mencegah setiap kegagalan?

7. Apa yang harus dilakukan apabila suatu cara pencegahan tidak dapat ditemukan?

Marvin Rousand (1998) menjabarkan 12 langkah penerapan RCM:

1. Melakukan studi pendahuluan 2. Melakukan pemilihan dan

pendefinisian sistem

3. Analisis Kegagalan Fungsional 4. Pemilihan Item/ komponen Kritis 5. Pengumpulan data dan analisis 6. FMCEA

7. Pemilihan tugas perawatan 8. Menentukan Interval perawatan 9. Analisis perbandingan Preventive

Maintenance

10. Treatment Item-item non kritis 11. Implementasi

12. Pembaharuan dan pengumpulan data setelah perawatan

2.3 Keandalan ( Reliability )

Keandalan didefinisikan sebagai

probabilitas komponen, peralatan, mesin, atau sistem tetap beroperasi dengan baik sesuai dengan fungsi yang diharapkan dalam interval waktu dan kondisi tertentu [1] Secara umum, realibility akan mempengaruhi availibility atau keberadaan alat untuk berfungsi dengan baik terutama untuk produk/barang yang repairable [3] Berikut merupakan beberapa distribusi umum yang digunakan untuk menghitung tingkat keandalan suatu peralatan:

A. Distribusi Weibull R(t) = e (1) B.Distribusi Normal R(t) = 1- Φ (2) C. Distribusi Lognormal R(t)= 1 − Φ (3) 2.4 Kebijakan Penggantian Komponen (Age Replacement)

Model Age Replacement adalah suatu model penggantian dimana interval waktu penggantian komponen dilakukan dengan memperhatikan umur pemakaian komponen tersebut, sehingga dapat menghindari terjadinya penggantian peralatan yang masih baru dipasang akan diganti dalam waktu yang relatif singkat.[2]

Perencanaan Penjadwalan (Evi Siswanti) Jurnal Teknik Industri ISSN: 1411-6340 27 optimal untuk penggantian pencegahan

dapat digunakan model age replacement dengan memperhitungkan biaya minimum, yaitu dengan memperhitungkan ekpetasi total ongkos penggantian per satuan waktu ( Ctp) dimana ekpetasi total ongkos penggantian per satuan waktu ( Ctp) adalah ekspetasi ongkos perawatan selama satu siklus penggantian pencegahan dibagi dengan ekspetasi panjang siklus penggantian pencegahan.

CTP = ( ) ( ( ) ( ) ) (4) Dimana :

C(tp) = Ekspetasi total biaya peng- gantian komponen per satuan waktu

Cp = Biaya perawatan Cf = Biaya kegagalan

Tp = Waktu penggantian perawatan Tf = Waktu penggantian kerusakan R(tp) = Fungsi keandalan komponen pada waktu tp

M(tp) = Rata-rata waktu terjadinya kerusakan bila penggantian pencegahan dilakukan pada waktu tp

2.5 Biaya Perawatan

Biaya perawatan adalah biaya yang dikeluarkan untuk merawat komponen-komponen mesin agar tetap terjaga kondisinya. (Ansori dan Mustajib, 2013). Biaya biaya tersebut antara lain :

1. Biaya tenaga kerja merupaka biaya yang dikeluarkan untuk merawat komponen-komponen mesin agar mesin tetap terjaga kondisinya.

2. Biaya sparepart merupakan biaya penggantian kerusakan komponen atau pembeliaan komponen baru.

3. Biaya akibat perawatan merupakan pendapatan yang hilang selama mesin atau fasilitas produksi mengalami kegagalan.

Cp = CR + MTTR ( Co + CTK) (5) Dimana :

Cp : Biaya perawatan

CR : Biaya penggantian komponen untuk perawatan

Co : Biaya kerugian perjam karena

perawatan

CTK :Biaya tenaga kerja perawatan Perhitungan untuk biaya perawatan menggunakan rumus yang sama.

2.6 Persediaan Komponen

Salah satu masalah penting dalam suatu perusahaan menufaktur adalah mengenai pengendalian suku cadang, khusunya suku cadang yang sering mengalami kerusakan. Pada umumnya masalah yang dihadapi didalam pengendalian persediaan selalu berkaitan dengan usaha untuk menentukan pemesanan suku cadang yang ekonomis dalam arti pengeluaran ongkosnya minimal tetapi jumlah persediaannya optimal. Persediaan dapat dibedakan pula atas beberapa jenis atau tipe, yaitu: persediaan siklus (cycle stock), persediaan dalam perjalanan (in-transit), persediaan pengaman atau penyangga (safety atau

buffer stock), persediaan spekulatif

(speculative stock), persediaan musiman (seasonal stock), dan dead stock.

3. METODOLOGI PENELITIAN

Perencanaan Penjadwalan (Evi Siswanti) Jurnal Teknik Industri ISSN: 1411-6340 28

4. HASIL DAN PEMBAHASAN

4.1 Pemilihan dan Pendefinisian Sistem Pendefinisan

Dalam menentukan sistem terpilih dalam penelitian ini, ada beberapa kriteria yang dipersyaratkan yaitu :

1. Sisem yang memiliki tindakan corrective

maintenance dan/atau biaya corrective maintenance yang tinggi.

2. Sistem yang memiliki kontribusi yang besar atas terjadinya full atau partial

outage (atau shutdown).

3. Sistem memiliki dampak yang tinggi terhadap keselamatan dan keamanan. Berdasarkan data yang didapat dari bulan Jan-Agt 2015, kriteria diatas dipenuhi oleh unit blowing, bahwa unit blowing memiliki downtime tertinggi dari semua unit yaitu sekitar 96.8%.

4.2. Hirarki Fungsi Sistem Peralatan

Penentuan hirarki fungsional pada

mesin blowing dilakukan dengan

mengelompokan tiap-tiap fungsi sistem dan sub sistem sampai pada level komponen sehingga secara logika terkait kedalam suatu sistem hirarki

4.3 Analisis Kegagalan Fungsi Analisis kegagalan fungsi dimulai dengan mendeskripsikan fungsi dari sistem hingga ke sub system

4.4 Komponen Kritis

Penentuan komponen kritis ini

dilakukan berdasarkan pada data downtime dengan frekuensi terbesar Pemilihan komponen kritis ini menggunakan diagram pareto agar lebih memudahkan dalam menentukan frekuensi yang terbesar diantara komponen yang satu dengan komponen yang lainnya.

Tabel 1. Data Kerusakan Komponen

Gambar 1. Diagram Pareto

Dari data tersebut diketahui bahwa terdapat 8 komponen kritis yaitu diantaranya piston silinder, roda mold, adjusting shaft

core, mouth mold, jarum, per mold, besi

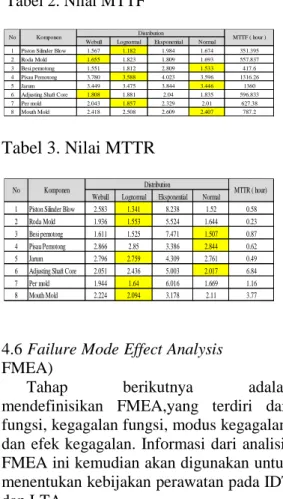

pemotong, dan pisau pemotong, komponen 4.5 Nilai MTTF dan MTTR

Hasil uji distribusi nilai TTF dan pada masing-masing komponen kritis menngunakan software minitab 16

No Nama Sparepart Kerusakan Total Kerusakan % % Akumulasi kerusakan 1 Piston Silinder Blow 412 24,20% 24, 20% 2 Roda Mold 292 17,15% 41, 35% 3 Besi Pemotong 208 12,22% 53, 57% 4 Pisau Pemotong 159 9,34% 62, 91% 5 Jarum Blow 112 6,58% 69, 49% 6 Adjusting Shaft Core 73 4,29% 73, 77% 7 Per Mold 65 3,82% 77, 59% 8 Mouth Mold 57 3,35% 80, 94% 9 Silinder clamping 54 3,17% 84, 11% 10 Selang 8 x 4 47,5 2,79% 86, 90% 11 Snapring S15 41 2,41% 89, 31% 12 Heater U Besar 40 2,35% 91, 66% 13 Dudukan silinder cutting 33 1,94% 93, 60% 14 Silinder Cutting 28 1,64% 95, 24% 15 Selang 6 x 4 28 1,64% 96, 89% 16 Cutting 27 1,59% 98, 47% 17 Per Roda 26 1,53% 100,00%

Perencanaan Penjadwalan (Evi Siswanti) Jurnal Teknik Industri ISSN: 1411-6340 29 Tabel 2. Nilai MTTF

Tabel 3. Nilai MTTR

4.6 Failure Mode Effect Analysis ( FMEA)

Tahap berikutnya adalah mendefinisikan FMEA,yang terdiri dari fungsi, kegagalan fungsi, modus kegagalan, dan efek kegagalan. Informasi dari analisis FMEA ini kemudian akan digunakan untuk menentukan kebijakan perawatan pada IDT dan LTA.

4.7 IDT dan LTA

Pada penentuan menggunakan

Intermediate Decision Tree ( IDT )IDT dan

Logic Tree Analysis ( LTA ) didapat

kebijakan perawatan yang dihasilkan kebijakan pada masing-masing komponen kritis adalah penggantian terjadwal

4.8 Interval Waktu Perawatan

Denngan menggunakan model age Replacement dalam menentukan biaya minimum didapat inetrval waktu perwatan untuk masing-masing komponen kritis pada tabel 5.

Tabel 5. Interval Waktu Perawatan

4.9 Persediaan Komponen

Perhitungan persediaan komponen dihitung berdasarkan per siklus perawatan. Table 6 memperlihatkan kebutuhan komponen per siklus perawatan

Tabel 6. Persediaan komponen per siklus

5. KESIMPULAN

Berdasarkan pengolahan data dan analisis yang telah dilakukan maka dapat disimpulkan bahwa aktivitas perawatan yang akan dilakukan adalah dengan menerapkan perawatan penggantian pencegahan dengan interval perawatan 216 jam untuk komponen piston silinder blow, 264 jam untuk komponen roda mold, 264 jam untuk besi pemotong, 288 jam untuk komponen per mold, 456 jam untuk

adjusting shaft core, 720 jam untuk mouth,

744 jam untuk komponen pisau pemotong, dan 1056 jam untuk komponen jarum. Akivitas perawatan penggantian dapat meningkatkan keandalan komponen 42%-64% dan pengehematan biaya persediaan sekitar 44%

DAFTAR PUSTAKA

Ansori, Nachnul. Mustajib, M.Imron.

Sistem Perawatan Terpadu,

CV.Graha Ilmu,Yogyakarta 2013 Jardine, Andrew K.S. Tsang, Albert

H.C. Maintenance, Replacement and Reliabilitty, CRC Press, 2013 Kurniawan, Fajar. Teknik dn Aplikasi

Manajemen Perawatan Industri, CV. Graha Ilmu, Yogyakarta, 2013

Rausand, Marvin. Hoyland, Arnljot. System Realiability Theory, John Wiley & Sons Inc, Canada, 2004

Webull Lognormal Eksponential Normal 1 Piston Silinder Blow 1.567 1.182 1.984 1.674 351.395

2 Roda Mold 1.655 1.823 1.809 1.693 557.837

3 Besi pemotong 1.551 1.812 2.809 1.533 417.6

4 Pisau Pemotong 3.780 3.588 4.023 3.596 1316.26

5 Jarum 3.449 3.475 3.844 3.446 1360

6 Adjusting Shaft Core 1.808 1.881 2.04 1.835 596.833

7 Per mold 2.043 1.857 2.329 2.01 627.38

8 Mouth Mold 2.418 2.508 2.609 2.407 787.2

Distribution Komponen

No MTTF ( hour )

Webull Lognormal Eksponential Normal

1 Piston Silinder Blow 2.583 1.341 8.238 1.52 0.58

2 Roda Mold 1.936 1.553 5.524 1.644 0.23

3 Besi pemotong 1.611 1.525 7.471 1.507 0.87

4 Pisau Pemotong 2.866 2.85 3.386 2.844 0.62

5 Jarum 2.796 2.759 4.309 2.761 0.49

6 Adjusting Shaft Core 2.051 2.436 5.003 2.017 6.84

7 Per mold 1.944 1.64 6.016 1.669 1.16

8 Mouth Mold 2.224 2.094 3.178 2.11 3.77

MTTR ( hour)

Perencanaan Penjadwalan (Evi Siswanti) Jurnal Teknik Industri ISSN: 1411-6340 30 Rausand,Marvind. Realibility Centered

Maintenance, Realibility

Engineering and System Safety, 1998

Tahril Aziz, Mohammad. Suprawardhana, M.Salman, Penerapan RCM Berbasis WEB Pada Sistem pendingin Primer di Reaktor Serbaguna GA Siwabessy, JFN Vol 4 No. 1, Universitas Gajah Mada, Mei 2010.