Oleh :

NIM. 070 500 136 MIFTAHUL JANNAH

PROGRAM STUDI TEKNOLOGI PENGOLAHAN HASIL PERKEBUNAN

JURUSAN PENGOLAHAN HASIL HUTAN

POLITEKNIK PERTANIAN NEGERI SAMARINDA

SAMARINDA

Pembimbing,

Rudito, S. TP. MP NIP. 19690619 200312 1 001

HALAMAN PENGESAHAN

Laporan ini disusun berdasarkan hasil Praktik Kerja Lapang yang telah dilaksanakan di PT. BUDIDUTA AGROMAKMUR Pabrik Karet Sheet/Rubber Smoke Sheet, Pinang Hijau – Pinang Biru Tenggarong Propinsi Kalimantan Timur yang dilaksanakan pada tanggal 01 Maret sampai dengan 31 Maret 2010.

Menyetujui,

Mengesahkan, Direktur

Politeknik Pertanian Negeri Samarinda

Ir. Wartomo, MP NIP. 19631028 198803 1 003

Lulus Ujian Pada Tanggal : 5 Juni 2010

Penguji,

NETTY MARIA NAIBAHO, S. TP NIP. 19851002 200812 2 001

KATA PENGANTAR

Segala puji dan syukur penulis panjatkan ke hadirat Allah S.W. T karena atas rahmat, nikmat, ridho dan karuniaNya sehingga penulis dapat menyelesaikan Laporan Kegiatan Praktek Kerja Lapang (PKL) ini dengan baik.

Pada kesempatan ini, penulis mengucapkan terima kasih kepada semua pihak yang telah membantu penulis baik secara langsung maupun tidak langsung sehingga laporan kegiatan Praktek Kerja Lapangan ini dapat terselesaikan dengan baik.

Penulis mengucapkan terima kasih dan penghormatan sebesar-besarnya kepada :

1. Orang Tua penulis yang senantiasa memberikan dukungan dan doa.

2. Bapak Ir. Wartomo, MP selaku Direktur Politeknik Pertanian Negeri Samarinda.

3. Bapak Edy Wibowo Kurniawan, S. TP., M. Sc, selaku Ketua Program Studi Teknologi Pengolahan Hasil Perkebunan.

4. Bapak Rudito S. TP, MP, selaku dosen pembimbing Praktek Kerja Lapangan (PKL).

5. Ibu Netty Maria Naibaho S. TP, selaku dosen Penguji Praktek Kerja Lapangan (PKL).

6. Bapak Kunasegaran K.R. Sockalingam selaku direktur PT. BUDIDUTA AGROMAKMUR.

7. Bapak Saptanto Puguh Wardoyo selaku manajer PT. BUDIDUTA AGROMAKMUR.

8. Bapak Buasim selaku Asisten Kepala Pabrik Karet (Processing) PT. BUDIDUTA AGROMAKMUR.

9. Bapak Teguh Prasetyo, S. Hut. Selaku Asisten Kepala Kantor Divisi Karet PT. BUDIDUTA AGROMAKMUR.

10. Seluruh Karyawan-karyawati PT. BUDIDUTA AGROMAKMUR.

11. Rekan-rekan mahasiswa dalam kelompok PKL, serta mahasiswa Program Studi Teknologi Pengolahan Hasil Perkebunan, yang telah bersedia membantu penulis dalam menyelesaikan tulisan ini.

Penulis menyadari bahwa laporan ini bukanlah suatu karya yang sempurna, sehingga dengan sangat terbuka penulis akan menerima setiap kritik dan saran demi kesempurnaan laporan ini, dan semoga laporan ini dapat bermanfaat bagi pembacanya.

DAFTAR ISI

Halaman

HALAMAN PENGESAHAN... ii

KATA PENGANTAR... iii

DAFTAR ISI... v

DAFTAR GAMBAR... vii

DAFTAR TABEL... ix

DAFTAR LAMPIRAN... x

I. PENDAHULUAN A. Latar Belakang ... 1

B. Tujuan ... 3

C. Hasil Yang Diharapkan ... 3

II. Keadaan Umum Perusahaan A. Tinjauan Umum Perusahaan ... 4

B. Manajemen Perusahaan... 4

C. Lokasi dan Waktu Kegiatan... 5

III. Hasil P raktek Kerja Lapang (PKL) A. Penyadapan ... 7

B. Prakoagulasi... 15

C. Penerimaan Lateks (Penyaringan)... 21

D. Pengenceran Lateks... 23

E. Pembekuan Lateks ... 25

G. Proses Pengasapan ... 29

H. Proses Sortasi ... 32

I. Proses Pengepakan ... 35

IV. KESIMPULAN DAN SARAN A. Kesimpulan ... 38

B. Saran ... 39

DAFTAR PUSTAKA... 41

DAFTAR GAMBAR

No. Halaman

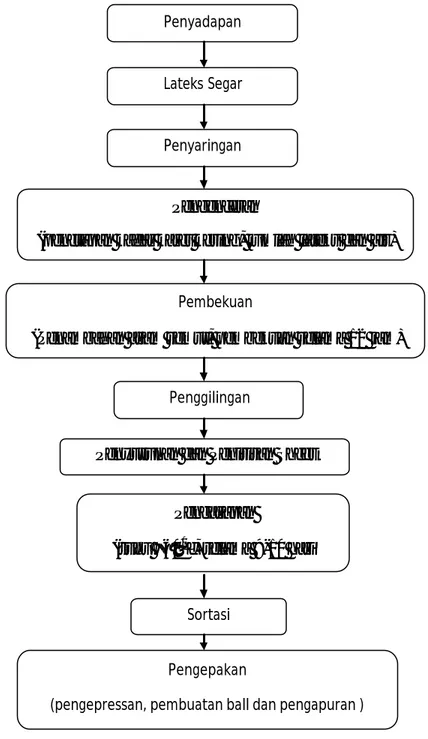

1. Diagram Proses Pengolahan Rubber Smoke Sheet... 6

2. Proses Penorehan ... 49 3. Penampungan Lateks ... 49 4. Koagulum (Ember) ... 49 5. Koagulum (Mangkuk) ... 49 6. Pengambilan Sampel KKK ... 50 7. Pengukuran Air ... 50 8. Penyaringan Lateks... 50

9. Penambahan Asam Semut... 51

10. Bekuan Lateks ... 51 11. Proses Penggilingan ... 51 12. Mesin Giling ... 51 13. Penyusunan Sheet ... 52 14. Rumah Pengasapan ... 52 15. Proses Penglipatan RSS ... 52 16. Meja Sortasi ... 52 17. Timbangan ... 53 18. Penimbangan RSS... 53 19. Proses Pengepressan ... 53

20. RSS yang Telah dipress ... 53

22. Ball RSS ... 53

23. Proses Pengapuran ... 54

24. Penyusunan Ball RSS ... 54

25. Kapur Talk & Minyak Tanah ... 54

26. Pemberian Label ... 54

27. RSS I ... 55

28. RSS II ... 55

29. Cutting... 55

DAFTAR TABEL

No. Halaman

1. Upah Karyawan/ti Per Hari di Pabrik Pengolahan RSS ... 5

2. Data Produksi Kebun 2010... 12

3. Kelas Mutu Rubber Smoke Sheet SNI 06-0001-1987 ... 32

4. Standar Mutu Rubber Smoke Sheet ... 34

DAFTAR LAMPIRAN

No. Tubuh utama Halaman

1. Contoh Perhitungan Pabrik Karet ... 43

2. Perhitungan KKK ... 48

3. Proses Penyadapan Lateks ... 49

4. Terjadinya Prakoagulasi ... 49

5. Penerimaan Lateks dari Kebun... 50

6. Penyaringan dan Pengenceran Lateks ... 50

7. Pembekuan Lateks... 51

8. Penggilingan Lateks ... 51

9. Pengasapan ... 52

10. Sortasi ... 52

11. Penimbangan dan Pengepressan... 53

12. Pengepakkan (Balling) ... 53

13. Pengapuran ... 54

I. PENDAHULUAN

A. Latar Belakang

Tanaman karet memiliki peranan besar dalam kehidupan perekonomian Indonesia. Banyak penduduk yang hidup dengan mengandalkan komoditas penghasil getah ini. Karet tak hanya diusahakan oleh perkebunan – perkebunan besar milik negara yang memiliki areal ratuan ribu hektar, tetapi juga diusahakan oleh swasta dan rakyat.

Total luas perkebunan karet di Indonesia hingga saat ini berkisar 3 juta hektar lebih, terluas di dunia. Malaysia dan Thailand yang merupakan pesaing utama Indonesia memiliki luas lahan yang jauh di bawah jumlah tersebut. Sayangnya, lahan karet yang luas di Indonesia tidak diimbangi dengan pengelolaan yang memadai sehingga produksi karet alam Indonesia per tahunnya berada di bawah Malaysia dan Thailand yang memiliki luas lahan jauh lebih sedikit(Tim Penulis Penebar Swadaya, 2008).

Tanaman karet merupakan salah satu komoditi perkebunan yang menduduki posisi cukup penting sebagai sumber devisa non migas bagi Indonesia, sehingga memiliki prospek yang cerah. Oleh sebab itu upaya peningkatan produktifitas usahatani karet terus dilakukan terutama dalam bidang teknologi budidayanya(Setyamidjaja, 1983).

Karet alam adalah salah satu komoditas utama sub sektor perkebunan di Indonesia. Data tahun 2006 menunjukkan luas areal tanaman karet di Indonesia adalah seluas 3,31 juta hektar (ha) dan menempati areal perkebunan terluas

ketiga setelah kelapa sawit (pertama) dengan luas 6,07 juta ha dan kelapa (kedua) dengan luas 3,82 juta ha. Setelah karet, kopi adalah tanaman perkebunan yang menempati posisi keempat dengan areal penanaman seluas 1,26 juta ha dan kakao (kelima) seluas 1,19 juta ha. Produksi nasional karet pada tahun 2006 adalah sebesar 2,27 juta ton karet kering (KK) dengan produksi terbanyak berasal dari Sumatera (termasuk Bangka-Belitung dan Riau Kepulauan) dengan total produksi sebesar 1,66 juta ton. Produktivitas karet nasional pada tahun tersebut mencapai 868 kg KK / ha dan telah mengalami peningkatan yang signifikan bila dibandingkan dengan satu dekade yang lalu yang hanya mencapai 575 kg KK / ha (tahun 1996) (Deptan, 2006).

Pengolahan karet sheet (RSS) bertujuan untuk menghasilkan karet yang terjamin mutunya, serta dapat bersaing di dunia nasional maupun internasional.

Politeknik Pertanian Negeri Samarinda khususnya Program Studi Teknologi Pengolahan Hasil Perkebunan merupakan suatu wadah yang bertugas sebagai media pembelajaran yang sangat berkaitan langsung dengan pengolahan-pengolahan komoditi hasil perkebunan terutama karet, yang juga merupakan salah satu komoditi perkebunan yang sangat berprospek di Indonesia. Karet merupakan salah satu komoditas perkebunan yang di pelajari di Program Studi Teknologi Pengolahan Hasil Perkebunan. Untuk mencapai sasaran tersebut, Politeknik Pertanian Negeri Samarinda mewajibkan setiap mahasiswa-mahasiswinya untuk mengikuti Praktek Kerja Lapangan (PKL) pada awal semester VI.

B.

TujuanKegiatan Praktek Kerja Lapang (PKL) ini bertujuan untuk:

1. Mahasiswa dapat membandingkan teori yang didapat di Politeknik Pertanian Negeri Samarinda dengan pengalaman praktek kerja lapang di PT. BUDIDUTA AGROMAKMUR.

2. Mahasiswa Mendapatkan pengalaman dan wawasan dalam memasuki dunia kerja.

3. Membina kerja sama dan hubungan baik antara pihak perusahaan dengan Politeknik Pertanian Negeri Samarinda.

C. Hasil yang Diharapkan

1. Mahasiswa dapat memahami dan mempraktikan secara langsung semua tahapan proses pengolahan karet sheet.

2. Mahasiswa dapat menjadi tenaga kerja yang terlatih dan dapat membuka lapangan kerja nantinya.

3. Mahasiswa dapat memberikan manfaat yang baik kepada pihak perusahaan dan pabrik berupa kritik dan saran yang bersifat membangun.

II. KEADAAN UMUM PERUSAHAAN

A. Tinjauan Umum Perusahaan

PT. BUDIDUTA AGROMAKMUR merupakan suatu perusahaan yang bergerak dibidang perkebunan karet dan kelapa sawit. PT. BUDIDUTA AGROMAKMUR berdiri sejak tahun 2007. Perusahaan terletak di daerah Loakulu Jahab Tenggarong Kalimantan Timur, sedangkan pabrik pengolahan terletak di Desa Margahayu Pondok Ulin Tenggarong Kalimantan Timur.

Bahan baku lateks dan lump yang diolah oleh PT. BUDIDUTA AGROMAKMUR terdiri dari dua pengolahan, yaitu hasil pengolahan kebun dan hasil pengolahan pabrik (manufacture). Hasil kebun yaitu, CL (Cup Lump), TL (Trilis Lump), TR (Trip Lump), LT (Lump Tanah), dan PC (Pracoagulation). Hasil pengolahan pabrik (manufacture), yaitu untuk bahan setengah jadi berupa sheet dengan klasifikasi mutu RSS 1, RSS 2, RSS 4, cutting, Lump Pabrik dan Lump Tanah. Kapasitas pabrik yaitu sebesar 20 ton/hari.

B. Manajemen Perusahaan

Susunan pengurus di PT. BUDIDUTA AGROMKMUR, Pabrik Pengolahan Karet Rubber Smoke Sheet adalah sebagai berikut :

- Direktur : Kunasegaran K.R Sockalingam

- Manajer : Saptanto Puguh Wardoyo

- Pimpinan Pabrik : Buasim

Tabel 1. Upah Karyawan/ti per Hari di Pabrik Pengolahan RSS Upah karyawan/ti

Tugas (Bagian) Upah (Rp)

Tenaga kerja pengolahan 40.400

Mandor pengolahan 41.400

Tenaga kerja giling/tiris/susun 41.400

Mandor kerja giling/tiris/susun 40.400

Tenaga kerja cuci bak & isi air 40.400

Tenaga kerja pembalikan 40.400

Tenaga kerja penjaga smoke house 40.400

Tenaga kerja panen (borongan) 2.700/kg

Tenaga kerja sortasi (borongan) 2.700/kg

Tenaga kerja timbang (borongan) 2.700/kg

Tenaga kerja Balling 40.400

Tenaga kerja packing (borongan) 2.700/kg

Mandor sortasi 41.400

Tenaga kerja pengapuran 40.400

Administrasi 40.400

Mekanik 40.400

Emplasment/sanitasi 40.400

Prasarana 40.400

C. Lokasi dan Waktu Kegiatan

Lokasi kegiatan Praktek Kerja Lapang (PKL) dilaksanakan di PT. BUDIDUTA AGROMAKMUR, Pabrik Karet Desa Margahayu Pondok Ulin Kelurahan Loa Ipuh Darat Kecamatan Tenggarong Provinsi Kalimantan Timur. Kegiatan PKL ini dilaksakan dari tanggal 01 Maret sampai dengan 31 Maret 2010.

III. HASIL PRAKTEK KERJA LAPANG

Adapun tahapan proses pengolahan karet sheet atau rubber smoke sheet pada PT. BUDIDUTA AGROMAKMUR, seperti dibawah ini :

III.

Gambar 1. Diagram Proses Pengolahan Rubber Smoke Sheet Lateks Segar

Penyaringan

Pengenceran

(penetapan kadar karet kering, jumlah lateks dan air)

Pembekuan

(Penambahan asam semut, pembekuan selama 12 jam)

Penggilingan

Penyusunan dan Penirisan Sheet

Pengasapan

(suhu ±600c, selama 9-10 hari

Sortasi Pengepakan

(pengepressan, pembuatan ball dan pengapuran ) Penyadapan

A. Penyadapan 1. Tujuan

Penyadapan bertujuan untuk memperoleh lateks kebun yang sesuai dengan yang diinginkan oleh pabrik dan perusahaan, dengan cara serta aturan yang ditentukan oleh perusahaan.

2. Dasar Teori

Adapun kriteria matang sadap, yaitu :

Penyadapan merupakan suatu tindakan pembukaan pembuluh lateks, agar lateks yang terdapat di dalam tanaman karet dapat mengalir ke luar. Cara penyadapan yang telah dikenal luas adalah dengan mengiris sebagian dari kulit batang. Sistem penyadapan diharapkan dapat menghasilkan lateks dalam jumlah yang banyak, dengan biaya yang rendah, akan tetapi tidak mengganggu kesinambungan produksi tanaman. Oleh karena itu pelaksanaan penyadapan harus mengikuti aturan atau norma yang benar).

Penentuan matang sadap dapat ditentukan dengan beberapa kriteria, diantaranya :

a. Matang Sadap Pohon :

Tanaman karet akan siap disadap apabila sudah matang sadap pohon, artinya tanaman sudah menunjukkan kesanggupan untuk disadap. Dalam keadaan pertumbuhan normal, tanaman karet akan siap disadap pada umur 5-6 tahun.

Lilit batang telah disepakati sebagai pedoman untuk mengetahui pertumbuhan tanaman karet, karena hasil tanaman karet

berupa lateks diperoleh dari batangnya (kulit batang). Tanaman karet dikatakan matang sadap apabila lilit batangnya sudah mencapai 45 cm atau lebih.

b. Matang Sadap Kebun :

Kriteria matang sadap kebun digunakan untuk memulai proses penyadapan pada kebun yang baru pertama kali akan disadap. Kriteria matang sadap kebun perlu ditetapkan agar hasil yang diperoleh menguntungkan. Kebun dikatakan telah matang sadap kebun apabila jumlah tanaman yang matang sadap pohon sudah mencapai 60% atau lebih.

Adapun persiapan buka sadap, yaitu :

Untuk membuka bidang sadap baru, perlu dilakukan persiapan buka sadap dengan langkah-langkah sebagai berikut:

a. Penggambaran Bidang Sadap

- Tinggi bukaan sadap adalah 130 cm di atas pertautan okulasi. - Arah irisan sadap harus dari kiri atas ke kanan bawah tegak lurus

terhadap pembuluh lateks, agar pembuluh yang terpotong maksimal jumlahnya.

- Sudut kemiringan yang paling baik berkisar antara 30 - 40

0

terhadap bidang datar untuk bidang sadap bawah. Pada penyadapan bidang sadap atas, sudut kemiringannya dianjurkan

sebesar 45

0

- Panjang irisan sadap yang dianjurkan untuk karet rakyat adalah 1/2 S (irisan miring sepanjang 1/2 spiral).

Adapun teknik penyadapan yang digunakan, yaitu :

- Kedalaman irisan sadap yang dianjurkan adalah 1-1,5 mm dari kambium.

- Ketebalan irisan yang dianjurkan adalah antara 1,5 - 2 mm setiap penyadapan, agar pohon dapat disadap selama 25 - 30 tahun.

- Penentuan frekuensi penyadapan sangat erat kaitannya dengan panjang irisan dan intensitas penyadapan. Dengan panjang irisan 1/2 spiral (1/2S), frekuensi penyadapan yang dianjurkan untuk karet rakyat adalah satu kali dalam 3 hari (d/3) untuk 2 tahun pertama penyadapan, dan kemudian diubah menjadi satu kali dalam 2 hari (d/2) untuk tahun selanjutnya. Menjelang peremajaan tanaman, panjang irisan dan frekuensi penyadapan dapat dilakukan secara bebas.

- Jumlah lateks yang keluar dan kecepatan alirannya dipengaruhi oleh tekanan turgor sel. Tekanan turgor mencapai maksimum pada saat menjelang fajar, dan kemudian akan menurun bila hari semakin siang. Oleh karena itu penyadapan sebaiknya dilakukan sepagi mungkin setelah penyadap dapat melihat tanaman dengan jelas yaitu jam 05.00 -07.30(Departemen Pertanian, 2007).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu meteran, paku (sebagai penggaris bukaan sadap), pisau sadap dan mal sadap. Bahan (media) yang digunakan yaitu pohon karet.

4. Prosedur Kerja

Penentuan matang sadap (kesiapan atau kematangan pohon karet) : 1. Pohon karet dilakukan buka sadapan jika telah berumur 5-6

tahun.

2. Ditentukan ukuran lilit batangnya, yaitu ± 45 cm.

3. Jumlah pohon karet yang lilit batangnya rata-rata 45 cm harus mencapai 60% dari areal tanaman karet yang akan disadap. 4. Dilakukan pembukaan sadapan yaitu sekitar bulan

Oktober-Desember, karena pada bulan Juni-Agustus terjadi gugur daun. Penggambaran bidang sadap (penentuan tinggi bukaan sadap) :

1. Melakukan pengukuran dari mata okulasi yaitu 110 cm. Untuk tanaman asal biji juga dilakukan pengukuran yang sama.

2. Digambar garis pada batang pohon yang telah ditentukan bidang sadapnya dengan menggunakan alat seperti paku.

Penggambaran bidang sadap (penentuan arah sadap yang benar) : 1. Menentukan arah sadapan sesuai dengan letak jalur dan

2. Lalu melakukan sadapan bawah pada tanaman asal okulasi maupun tanaman asal biji yaitu menggambar alur sadap dari arah kiri atas ke kanan bawah.

Penggambaran bidang sadap (penentuan panjang irisan sadap) :

1. Gunakan mal sadap dan letakkan ujung mal sadap diatas tanda bukaan sadap.

2. Buatlah garis dengan pisau sadap yaitu dengan kemiringan 350 dan panjang irisan sadap yaitu ½ dari ukuran lilit batang. Pelaksanaan penyadapan (ketebalan irisan sadap) :

1. Melakukan penyadapan dengan pisau sadap dengan ketebalan 1,2 – 2 mm.

2. Lalu tarik pelan-pelan dari kiri atas ke kanan bawah dan jangan iris terlalu tebal.

Pelaksanaan penyadapan (kedalaman irisan sadap) :

1. Melakukan penyadapan dengan pisau sadap dengan kedalaman irisan sadap 0,6 mm dari kambium.

2. Pisau sadap dipegang dengan cara tangan kanan menarik pisau sadap, sedangkan tangan kiri yang menahannya dengan tujuan untuk menghindari terlalu dalamnya irisan sehingga dapat melukai kambium.

Pelaksanaan penyadapan (waktu penyadapan) :

2. Apabila hujan, lakukan penyadapan jika kulit pohon sudah kering dan batas penyadapan hanya sampai jam 9 pagi.

Pelaksanaan penyadapan (pemulihan kulit bidang sadap) :

1. Apabila penyadapan pada suatu bidang telah selesai, maka pindahlah ke bidang yang lain.

2. Pemulihan kulit bidang sadap tersebut yaitu dibiarkan selama 3 tahun dan pada tahun ke 5, bisa dilakukan penyadapan kembali. Frekuensi dan intensitas sadapan (frekuensi sadapan) :

1. Melakukan penyadapan 2 hari sekali (d/2).

2. Penyadapan yang dilakukan setiap hari dapat merusak kulit pohon dan lateks cepat habis (sebelum batas umur produksinya).

5. Hasil Yang Dicapai

Penyadapan dilakukan dengan baik yaitu sesuai dengan waktu penyadapan, peralatan yang digunakan serta cara penyadapan yang tepat sehingga diperoleh lateks yang maksimal, yaitu sesuai dengan keinginan perusahaan.

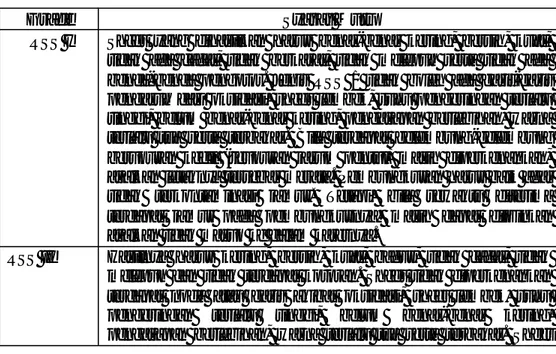

Tabel 2. Data Produksi Kebun 2010

Grade Jan Feb

Dry Latex 59.835 60.355 CL (cup lump) 48.501 41.980 PC (Pracoagulation) 1.905 2.077 TR (Trip Lump) 3.507 2.731 TL (Trilis) - -LT (Lump Tanah) - -Total 113.748 107.143 To Date 113.748 220.891

Keterangan :

- CL (cup lump)/lump mangkuk = karet yang menggumpal pada mangkuk lateks.

- TL (trilis) = getah yang terdapat pada bidang sadap

- TR (trip lump) = sisa/gumpalan yang terdapat di dalam tangki lateks - LT (lump tanah) = gumpalan yang terdapat pada permukaan tanah - PC (pracoagulation) = karet yang menggumpal sebelum diangkut ke

pabrik. 6. Pembahasan

Kesiapan atau kematangan pohon karet, jumlahnya harus 60% dari areal tanaman karet yang akan disadap. Tanaman yang telah berumur 5-6 tahun, belum tentu ukuran lilit batangnya mencapai 45 cm atau lebih. Tanaman tersebut harus ditunggu hingga ukuran lilit batangnya mencapai ± 45 cm. hal tersebut dikarenakan oleh lambatnya pertumbuhan batang karet.

Tinggi bukaan sadap hanya dilakukan sekali yaitu untuk penyadapan pertama dan dilakukan pada semua pohon karet yang akan dibuka sadap. Penggarisan tinggi bukaan sadap yaitu untuk mempermudah peletakannya mal sadap sehingga penggarisan alur sadap lebih tepat dan baik. Penggarisan tinggi bukaan sadap seharusnya menggunakan alat seperti alat ukur berupa tongkat bambu atau kayu yang panjangnya 110 cm agar dapat mempermudah pengukuran dan penggarisan tinggi bukaan sadap tersebut.

Penentuan arah sadap dilakukan pada waktu pembukaan sadap saja dan dilakukan sesuai dengan kondisi pohon karet. Penentuan arah sadapan

harus sesuai dengan letak jalur, yaitu untuk mempermudah pekerja dalam memanen lateks karena peletakan mangkuk lateks berada dibawah ujung alur sadap dan jangan sampai tertabrak oleh pengumpul lateks.

Penentuan panjang irisan sadap hanya dilakukan pada pembukaan sadap saja. Pada Perkebunan besar, sebaiknya menggunakan kemiringan sadap sekitar 400karena dengan kemiringan tersebut dapat memperpanjang alur sadap, sehingga dapat diperoleh lateks yang lebih banyak karena aliran lateks yang dihasilkan lebih deras.

Ketebalan irisan sadap selalu ditentukan sebelum dilakukannya penyadapan. Dalam menentukan ketebalan irisan sadap seharusnya diukur terlebih dahulu agar ketebalan irisan tidak terlalu tebal. Para penyadap dikebun kadang-kadang masih banyak mengiris terlalu tebal, padahal dengan irisan yang tipis (sesuai standar) sudah dapat memperoleh lateks dengan baik. Sebaiknya kulit pohon siap disadap jika ketebalannya telah mencapai ± 6 mm-7mm untuk tanaman yang berumur 5 tahun ke atas.

Kedalaman irisan sadap selalu ditentukan sebelum dilakukannya penyadapan. Dalam menentukan kedalaman irisan sadap sebaiknya menggunakan alat yaitu quadri atau signat sehingga dapat diketahui ketebalan kulit pohon karet tersebut. Kebanyakan para pekerja menyadap sampai melukai kambium sehingga pemulihan kulit karet sangat lama. Sebaiknya kedalaman sadapan yang normal untuk digunakan yaitu antara 1-1,5 mm karena dapat menghindari resiko terlukanya kambium.

Penyadapan dilakukan mulai jam 05.00 - 09.00 pagi (4 jam). Setiap penyadap harus memperoleh 40 liter lateks kebun dari 1 hanca (400 pohon karet). Sebaiknya penyadapan dilakukan lebih awal (04.00) agar dapat memperoleh lateks kebun yang maksimal, karena ada beberapa penyadap yang menyadap agak siang padahal cuaca tidak dalam kondisi hujan. Hindari menyadap dalam kondisi kulit pohon sedang basah karena KKK pada lateks kebun menjadi rendah dan kadar airnya cukup tinggi.

Pemulihan kulit bidang sadap dilakukan apabila bidang sadap seluruhnya telah disadap. Pohon karet yang kulitnya disadap hingga terkena kambiumya akan pulih lebih lama karena akan merusak bidang sadap dan pemulihan kulit akan terganggu.

Frekuensi sadapan yaitu 2 hari sekali (d/2) untuk 1 areal tanaman pohon karet. Frekuensi sadapan 2 hari sekali (d/2) baik digunakan untuk penyadapan kulit perawan maupun kulit pulihan karena penyadapan tidak baik dilakukan setiap hari.

B. Prakoagulasi 1. Tujuan

Tujuan diketahuinya penyebab terjadinya prakoagulasi, yaitu agar dapat mengetahui cara penanganan yang tepat agar hal tersebut tidak terjadi, karena hal tersebut dapat mempengaruhi mutu lateks yang nantinya akan mempengaruhi mutu sheet yang dihasilkan.

2. Dasar Teori

Prakoagulasi merupakan pembekuan pendahuluan yang

menghasilkan lumpsatau gumpalan – gumpalan pada cairan getah sadapan. Kejadian ini sering terjadi di areal perkebunan karet sebelum karet sampai ke pabrik atau tempat pengolahan. Bila hal ini terjadi akan timbul kerugian yang tidak sedikit. Hasil sadapan yang mengalami prakoagulasi hanya dapat diolah menjadi karet yang bukan jenis baku dan kualitasnya pun rendah.

Perbedaan antara jenis yang ditanam akan menghasilkan lateks yang berbeda – beda. Otomatis kestabilan atau kemantapan kolodialnya berbeda. Klon – klon tertentu ada yang rendah kadar kestabilannya. Namun, banyak pula jenis karet yang mempunyai kadar kestabilan kolodial yang tinggi. Kadar kestabilan kolodial ini sedikit banyak berpengaruh terhadap faktor lain yang juga mampu menyebabkan terjadinya prakoagulasi.

Faktor cuaca atau musim sering menyebabkan timbulnya prakoagulasi. Pada saat tanaman karet menggugurkan daunnya (musim gugur daun) prakoagulasi terjadi lebih sering. Begitu juga pada saat musim hujan. Lateks yang baru disadap juga mudah menggumpal jika terkena sinar matahari yang terik karena kestabilan koloidnya rusak oleh panas matahari (Tim Penulis Penebar Swadaya, 2008).

3. Alat dan Bahan

Alat yang digunakan yaitu meteran, cangkul, plastik okulasi, mangkuk lateks, ember plastik, tangki pengangkutan, truk atau traktor.

Bahan yang digunakan yaitu pohon karet klon PB 260 dan jenis GT 1, lateks kebun, amoniak.

4. Prosedur Kerja

Jenis karet yang ditanam :

1. Pohon karet dari kebun entres yang berumur 1 tahun diambil batangnya (dari jenis GT 1).

2. Lalu diokulasi dengan klon PB 260 sebagai batang atas yang berumur 6 bulan.

3. Setelah itu ditanam di kebun dengan jarak jalur dan gawangan 3 m x 7 m.

Faktor cuaca atau musim :

1. Lateks yang telah disadap akan terjadi prakoagulasi jika cuaca hujan, karena air hujan mengandung asam sehingga mempercepat proses pembekuan di dalam mangkuk lateks. 2. Lateks yang telah disadap akan terjadi prakoagulasi jika cuaca

sedang panas atau pada musim kemarau karena kenaikan suhu di dalam cairan lateks dapat mengakibatkan pemuaian butir – butir karet.

Cara pengangkutan :

1. Lateks yang telah disadap kemudian dikumpulkan di dalam ember plastik yang berkapasitas 18 hingga 20 liter.

2. Kemudian kumpulkan ember – ember plastik tersebut di TPH (tempat pengumpulan hasil).

3. Lateks yang ditampung di dalam ember – ember plastik lalu dipindahkan ke dalam tangki berkapasitas 2.000 – 3.000 liter. 4. Lateks siap diangkut ke tempat pengolahan dengan truk atau

traktor.

Kotoran atau bahan – bahan lain yang tercampur :

1. Lateks yang dituangkan dari mangkuk ke ember plastik, harus diperhatikan ada terdapat kotoran atau tidak.

2. Jika terdapat kotoran, maka buanglah kotoran – kotoran tersebut.

3. Pada waktu pemindahan lateks dari ember ke tangki pengangkutan juga harus diperhatikan ada kotoran atau tidak. Tindakan untuk mencegah terjadinya prakoagulasi :

1. Pada waktu menuangkan lateks dari mangkuk ke ember plastik harus ditumpahkan secara perlahan – lahan untuk menghindari terjadinya prakoagulasi.

2. Pada waktu menuangkan lateks dari ember plastik ke tangki pengangkutan juga harus ditumpahkan secara perlahan – lahan. 3. Apabila menemukan kotoran pada lateks maka harus segera

dibuang.

Zat antikoagulan untuk mencegah terjadinya prakoagulasi :

1. Lateks yang dikumpulkan di dalam ember pada TPH ditambahkan amoniak sebanyak 2 cc per 1 liter lateks.

5. Hasil Yang Dicapai

Lateks yang telah dikumpulkan di TPH ditambahkan amoniak sesuai dengan takaran, sehingga lateks tidak menggumpal sebelum truk atau traktor pengangkut datang. Didalam truk pengangkutpun lateks diangkut dengan hati – hati, sehingga hanya terdapat sedikit saja lateks yang menggumpal. 6. Pembahasan

Penanaman pohon karet (okulasi antara klon PB 260 dan jenis GT 1) dilakukan setiap 25 tahun sekali per areal tanaman pohon karet. Didalam suatu areal tanaman pohon karet, sebaiknya tidak ditanam 1 klon yang sama karena jika 1 pohon terkena penyakit maka pohon yang lain akan terkena penyakit juga (penularan lewat pisau sadap). GT 1 digunakan sebagai batang bawah karena memiliki perakaran yang kuat, sedangkan PB 260 digunakan sebagai batang atas karena memiliki umur produksi yang lama dan lateks yang dihasilkan lambat tapi pasti. Jenis karet yang ditanam akan menentukan lateks yang akan dihasilkan. Setiap klon memiliki kadar kestabilan yang berbeda – beda yang nantinya akan mempengaruhi cepat lambatnya terjadinya prakoagulasi. Maka dari itu digunakanlah jenis GT 1 dan klon PB 260 pada perusahaan ini.

Prakoagulasi dapat terjadi dengan cepat apabila cuaca hujan maupun panas (terutama kemarau) yaitu beberapa menit setelah penyadapan. Apabila hujan terjadi setelah lateks selesai disadap, maka penyadap harus segera memanen lateks kebun sebelum lateks bercampur dengan air hujan. Apabila musim kemarau, maka penyadapan lateks harus dilakukan lebih

pagi yaitu antara jam 03.00 – 04.00 pagi untuk mendapatkan lateks yang diinginkan dan mencegah terjadinya prakoagulasi.

Banyaknya lateks yang diangkut tergantung dari jumah lateks yang dikumpulkan di setiap TPH dan tergantung dari volume tangki pengangkutan. Waktu pengangkutan lateks tidak tentu karena tergantung dari jumlah truk atau traktor yang digunakan. Ember yang digunakan untuk mengumpulkan lateks sebaiknya dibersihkan terlebih dahulu agar tidak ada kotoran dan bekas bekuan lateks yang tersisa, karena hal tersebut dapat mempengaruhi terjadinya prakoagulasi pada lateks. Lamanya pengangkutan dapat mempengaruhi cepatnya terjadi prakoagulasi, maka dari itu jumlah truk atau traktor harus sesuai dengan jumlah lateks yang akan diangkut ke pabrik pengolahan.

Pemeriksaan dan pembuangan kotoran harus dilakukan pada waktu pemindahan lateks dari mangkuk ke ember serta dari ember ke tangki pengangkutan. Pemeriksaan dan pembuangan kotoran harus dilakukan pada waktu pemindahan lateks dari mangkuk ke ember serta dari ember ke tangki pengangkutan. Di dalam tangki pengangkutan biasanya banyak terdapat kotoran seperti daun – daun kering, ranting kering dan kulit pohon dari sadapan. Hal tersebut dapat mengakibatkan terjadinya prakoagulasi dan dapat mempersulit proses penyaringan lateks.

Tindakan pencegahan terjadinya prakoagulasi harus dilakukan setiap waktu. Tindakan pencegahan terjadinya prakoagulasi harus dilakukan oleh

semua pekerja. Apabila prakoagulasi banyak terjadi maka jumlah lateks akan sedikit.

Amoniak ditambahkan sebanyak 2 cc per 1 liter lateks dan ditambahkan setiap 3 jam sekali. Pengangkutan lateks dari kebun ke pabrik harus secepatnya karena semakin lambat pengangkutan maka semakin banyak amoniak yang ditambahkan. Penggunaan amoniak jangan sampai berlebihan (over amoniak) karena dapat menurunkan mutu lateks.

C. Penerimaan Lateks dan Pengukuran KKK 1. Tujuan

Penyaringan lateks bertujuan untuk memisahkan kotoran-kotoran yang terdapat di dalam lateks agar tidak terikut kedalam bak koagulasi. 2. Dasar Teori

Lateks kebun disaring dengan saringan 40 atau 60 mesh untuk memisahkan kotoran yang terikut seperti daun dan tatal. Saringan sebaiknya terbuat dari baja anti karat. Kemudian dilakukan pengujian kadar karet kering (Departemen Pertanian, 2007).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu bak koagulasi, saringan 40 mesh, selang besar. Bahan yang digunakan yaitu lateks kebun.

4. Prosedur Kerja

1. Lateks dari kebun diangkut dengan tangki pengangkut, kemudian dibawa ke pabrik dengan truk atau traktor, lalu di hitung KKKnya.

2. Setelah diperoleh KKKnya, lalu lateks dialirkan dengan selang besar dari tangki pengangkut ke bak koagulasi.

3. Lateks yang dialirkan ke bak disaring dengan saringan berukuran 40 mesh.

4. Pada saat penyaringan, saringan digosok – gosok pada permukaan dan bagian bawahnya sampai lateks yang dialirkan dari tangki ke bak koagulasi selesai.

5. Jika ada lateks yang membeku, maka dikeluarkan dari saringan agar tidak menyumbat aliran lateks.

5. Hasil Yang Dicapai

Dari penerimaan lateks hingga penyaringan lateks selesai, hal tersebut selalu terjaga pengawasannya, sehingga dihasilkan lateks yang bersih (bebas dari kotoran – kotoran dan gumpalan – gumpalan lateks). 6. Pembahasan

Penyaringan dilakukan hingga lateks yang dialirkan dari tangki pengangkut ke dalam bak – bak koagulasi habis. Pada saat penyaringan, saringan tidak boleh dipukul – pukul karena kotoran dapat masuk ke dalam bak koagulasi. Kotoran yang terdapat di dalam saringan seperti daun – daun dan ranting – ranting pohon karet harus segera dibuang agar tidak menghambat aliran lateks ke dalam bak koagulasi. Bekuan lateks juga harus segera ditampung ke wadah lain, karena bekuan tersebut dapat menyumbat aliran lateks.

Hal yang dapat menghambat proses penyaringan yaitu kebersihan mesh, kotoran yang terikut dari lateks dan bekuan lateks. Pangangkutan lateks dari kebun ke pabrik yang terlalu lama akan menyebabkan lateks menjadi kental, sehingga mempersulit proses penyaringan.

D. Pengenceran Lateks 1. Tujuan

Tujuan dari pengenceran lateks yaitu untuk mengetahui KKK (kadar karet kering) lateks dan untuk mempertahankan KKK lateks pada waktu diolah. Selain itu pengenceran bertujuan untuk mengeluarkan gelembung – gelembung gas yang akan muncul pada permukaan lateks di dalam bak koagulasi.

2. Dasar Teori

Pengenceran dilakukan karena menjaga agar kadar karet kering lateks sewaktu diolah dapat dipertahankan, terkadang cuaca juga dapat mengakibatkan kualitas karet sheet tidak baik karena terjadinya prakoagulasi/lateks seperti bubur, selain itu kotoran-kotoran yang terdapat di dalam lateks akan mengapung atau memisah sewaktu diencerkan. Lateks yang telah diencerkan lebih mudah disaring, dan pengenceran juga bertujuan mengeluarkan gelembung gas yang ada karena gelembung-gelembung gas yang terdapat pada lateks bila tidak dikeluarkan akan mengakibatkan smoke sheetnya akan jelek dan bisa menurunkan kualitas untuk mengolah lateks(Nazaruddin dan Paimin FB, 1996).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu bak koagulasi, alat pembuang busa (plat alumunium), pengaduk kayu dan ember plastik. Bahan – bahan yang digunakan yaitu lateks kebun dan air.

4. Prosedur Kerja

1. Bak koagulasi yang telah bersih, ditambahkan air setelah KKKnya telah diketahui (dengan rumus perhitungan volume air).

2. Lateks dimasukkan ke dalam bak koagulasi melalui saringan dan lateks dimasukkan sesuai dengan perhitungan jumlah lateks (JL). 3. Lateks yang telah diencerkan lalu diaduk – aduk sebanyak 6 kali bolak

– balik dengan pengaduk sampai kotoran dan gelembung terangkat ke atas dan saling bercampur.

4. Busa dan kotoran yang terdapat pada permukaan bak koagulasi diambil dengan alat pembuang busa (semacam plat alumunium), kemudian ditampung di dalam ember plastik.

5. Hasil Yang Dicapai

Lateks yang diencerkan bebas dari busa dan kotoran, karena telah dihilangkan dengan 2 kali pengambilan busa serta lateks dan air telah tercampur dengan merata karena juga telah dilakukan pengadukan 2 kali yaitu sebelum dan sesudah pemberian asam semut, yaitu masing – masing diaduk 6 kali bolak – balik.

6. Pembahasan

Volume bak adalah 750 liter. Volume lateks dan air tergantung dari perhitungan KKK dan standar pengolahan sheet. Standar pengolahan adalah 10%.

Dalam proses pengenceran lateks, jumlah air yang diperlukan harus sesuai dengan yang diperlukan. Penambahan air dan lateks harus benar – benar diperhatikan.

Pengenceran yang terlalu encer akan mengakibatkan bekuan menjadi terlalu lunak, sehingga pada proses penggilingan menjadi mudah robek. Sedangkan bekuan yang terlalu keras akan mengakibatkan pemakaian tenaga gilingan yang terlalu besar sehingga bisa menyebabkan pengeringan lembaran sheet menjadi lebih lama serta bisa mengakibatkan kerusakan pada mesin penggilingan.

E. Pembekuan Lateks 1. Tujuan

Tujuan pembekuan yaitu untuk mendapatkan lembaran bekuan lateks yang akan mudah digiling dan dikeringkan.

2. Dasar Teori

Pembekuan merupakan tahapan proses yang sangat penting pada pengolahan sit karena mempengaruhi proses penggilingan dan pengeringan yang selanjutnya mempengaruhi kualitas sheet yang dihasilkan. Kekerasan bekuan dipengaruhi oleh jumlah pembeku yang ditambahkan, kepekatan

lateks dan lamanya proses pembekuan. Kekerasan bekuan yang dihasilkan harus dalam kondisi optimum karena bekuan yang terlalu keras akan sulit untuk digiling sehingga membutuhkan waktu dan biaya yang lebih banyak, waktu pengeringan yang lebih lama dan cenderung menghasilkan sheet yang berwarna muda(Departemen Pertanian, 2007).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu bak koagulasi, pengaduk kayu, partisi (sekat), ember plastik, alat pembuang busa (plat alumunium). Bahan – bahan yang digunakan yaitu lateks, air dan asam semut.

4. Prosedur Kerja

1. Lateks yang telah diencerkan dan telah dibersihkan dari gelembung/busa dan kotoran, kemudian ditambahkan asam semut sebanyak ± 800 - 1.000 cc/bak.

2. Lateks tersebut lalu diaduk sebanyak enam kali bolak – balik agar lateks dan asam semut dapat menyatu dan tercampur dengan rata. 3. Gelembung/busa dan kotoran yang ada pada permukaan bak

koagulasi, kemudian diambil dengan cepat agar lateks tidak cepat membeku sebelum pemasangan partisi (sekat).

4. Pasang partisi dengan cepat karena lateks yang membeku tidak dapat dipasang lagi.

5. Lateks dibiarkan selama ± 15 – 20 menit hingga lateks membeku. 6. Lateks yang telah membeku, kemudian ditambahkan air ke dalam bak

7. Diamkan dalam bak hingga besok karena proses penggilingan dilaksanakan keesokan pagi.

5. Hasil Yang Dicapai

Lembaran – lembaran bekuan lateks yang dihasilkan tidak terlalu keras dan tidak terlalu lunak. Apabilah terlalu keras akan menyulitkan proses penggilingan dan merusak keadaan mesin. Apabila terlalu lembek akan menyebabkan lembaran bekuan lateks yang digiling akan mudah robek.

6. Pembahasan

Dalam satu bak koagulasi terdapat 100 sekat (partisi), sehingga dapat menghasilkan 100 koagulum yang telah didiamkan selama ± 12 jam.

Dalam pembekuan lateks, bak yang digunakan harus bersih, yaitu tidak ada kotoran dan sisa – sisa bekuan lateks. Selain itu dalam pengambilan busa/gelembung harus bersih karena pada gelembung tersebut tercampur dengan kotoran. Apabila kurang bersih, maka akan mengakibatkan mutu karet sheet yang dihasilkan menjadi rendah.

F. Penggilingan Lateks 1. Tujuan

Tujuan penggilingan yaitu untuk memperoleh lembaran sheet yang tipis dan lebar sesuai dengan standar.

2. Dasar Teori

Bekuan yang dihasilkan digiling lima kali dengan gilingan polos dan sekali dengan gilingan beralur, sambil disemprot dengan air. Tujuannya adalah untuk mencuci sheet dan mencegah lengketnya sheet pada rol penggiling. Penggunaan gilingan beralur pada akhir proses penggilingan bertujuan untuk memper luas permukaan sheet sehingga mempercepat proses pengeringan(Departemen Pertanian, 2007).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu mesin giling, bambu dan sandaran bambu. Bahan – bahan yang digunakan yaitu lateks beku dan air.

4. Prosedur Kerja

1. Potongan - potongan lateks yang telah beku, lalu diangkat dan diletakkan pada mesin giling.

2. Kemudian lateks beku tersebut digiling dengan menggunakan mesin giling 5 ukuran ketebalan, yaitu 10 mm, 8 mm, 6 mm, 4 mm dan 3 mm.

3. Lateks beku yang telah digiling kemudian menjadi lembaran sheet dan disusun rapi sebanyak 3 lembar pada bambu berukuran 173 cm.

4. Lembaran – lembaran sheet tersebut lalu diangkut ke rumah pengasapan.

5. Hasil Yang Dicapai

Lembaran-lembaran bekuan lateks menjadi lembaran – lembaran sheet yang mempunyai ukuran panjang dan lebar tertentu tetapi tebalnya ± 3

mm. Lembaran – lembaran sheet memiliki gambaran (print) pada permukaannya.

6. Pembahasan

Penggilingan dilakukan hingga ketebalan sheet sesuai dengan yang diinginkan atau rata – rata 3 mm. Jika ada sheet yang masih tebal, maka dilakukan penggilingan lagi agar diperoleh ketebalan yang sesuai dengan keinginan dari pabrik/perusahaan.

Pada waktu melepas potongan – potongan lateks harus hati – hati dan jangan sampai robek karena robekan tersebut dapat mempengaruhi mutu lateks yang dihasilkan. Selain itu pada waktu penggilingan lembaran sheet jangan sampai ada yang terlipat karena hal tersebut dapat mempengaruhi keseragaman waktu masaknya RSS (Rubber Smoke Sheet) di dalam rumah pengasapan. Hal tersebut juga dapat menyebabkan terbentuknya atau terdapatnya cutting (RSS yang belum masak).

G. Proses Pengasapan 1. Tujuan

Tujuan pengasapan yaitu untuk menghilangkan kadar air yang masih terkandung di dalam sheet dan untuk memperoleh lembaran – lembaran sheet yang berwara kuning kecoklatan, untuk menghilangkan bahan-bahan pengawet yang masih terdapat pada lembaran sheet, untuk menghambat tumbuhnya jamur pada lembar an sheet asap yang akan dihasilkan.

2. Dasar Teori

Selesai penggilingan, sheet yang diperoleh digantung selama 1 jam untuk membuang airnya. Air akan menetes dan jatuh terbuang. Jika penggantungan terlalu lama bisa terjadi kesalahan pada sheet kering seperti rustiness. Ini jelas mengurangi kualitas.

Sheet yang telah digantung selama satu jam bisa diasapi dan dikeringkan. Pengasapan bertujuan agar bahan – bahan pengawet yang terdapat pada asap terserap oleh lembaran – lembaran karet. Selain itu juga membantu pengeringan dan menghambat pertumbuhan spora – spora cendawan atau mikroorganisme lainnya.

Pengasapan dan pengeringan biasanya berlangsung selama 4 hari lebih hingga selesai. Lama pengeringan tergantung dari ketebalan sheet yang akan diolah. Lembaran sheet yang tebal membutuhkan waktu pengeringan yang lama. Makin tipis lembaran sheetnya, makin cepat waktu pengeringannya(Tim Penulis Penebar Swadaya, 2008).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu bambu, rumah pengasapan (smoke house) dan alat pengatur suhu. Bahan – bahan yang digunakan yaitu lembaran – lembaran sheet dan kayu bakar.

4. Prosedur Kerja

1. Lembaran sheet yang dibawa ke rumah pengasapan lalu disusun rapi. 2. Setelah itu dilakukan pengasapan pertama dengan suhu 350c.

3. Pada hari ke dua, dilakukan proses pembalikan sheet dan pengasapan ditingkatkan suhunya menjadi 400c.

4. Untuk hari yang berikutnya dilakukan pembalikan lagi (hari ke 3) dengan suhu 450c.

5. Kemudian dilakukan pengasapan terus – menerus yaitu : - Hari keempat = 500c

- Hari kelima = 550c - Hari keenam = 600c

6. Pertahankan suhu 600c hingga proses pengasapan selesai, lembaran sheet yang masak ditandai dengan warna kuning kecoklatan.

7. Sheet yang masak siap dipanen dan dibawa ke tempat sortasi. 5. Hasil Yang Dicapai

Lembaran – lembaran sheet tidak ditumbuhi oleh jamur serta mutu dan kualitasnya terjaga karena sheet tersebut matang dengan merata.

6. Pembahasan

Proses pembalikan lembaran sheet harus dilakukan dengan benar dan diteliti, karena sheet yang tidak dibalik akan lambat masak. Pada proses pengasapan perlu dilakukan pengecekan suhu setiap 1 jam sekali untuk menjaga suhu agar tetap/stabil. Kayu bakar yang digunakan pada proses pengasapan sebaiknya adalah kayu ulin, karena lebih awet dan baranya bagus. Kayu karet juga cukup baik digunakan, tetapi lebih cepat habis.

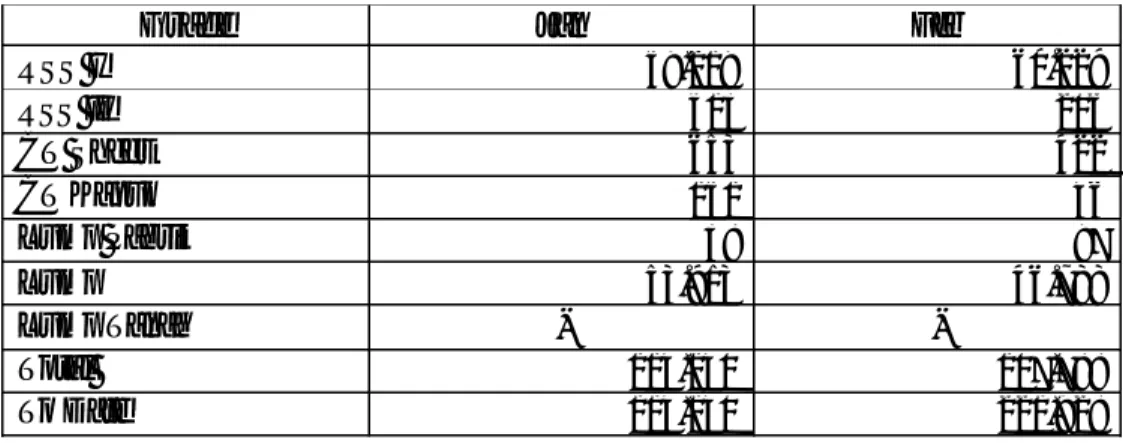

H. Proses Sortasi 1. Tujuan

Tujuan sortasi yaitu untuk menentukan mutu dari masing-masing sheet asap yang dihasilkan antara lain : RSS 1, 2, 4, dan cutting.

2. Dasar Teori

Sheet yang telah matang dari kamar asap diturunkan kemudian ditimbang dan dicatat dalam arsip produksi. Proses sortasi dilakukan secara visual berdasarkan warna, kotoran, gelembung udara, jamur dan kehalusan gilingan yang mengacu pada standard yang terdapat pada SNI 06-0001-1987. Secara umum sheet diklasifikasikan dalam mutu RSS 1, RSS 2, RSS 3, RSS 4, RSS 5 dan Cutting. Cutting merupakan potongan dari lembaran yang terlihat masih mentah, atau terdapat gelembung udara hanya pada sebagian kecil, sehingga dapat digunting.

Tabel 3. Kelas Mutu Rubber Smoke Sheet SNI 06-0001-1987

Grade Syarat Mutu

RSS I Sheet yang dihasilkan harus benar-benar kering, bersih, kuat, tidak ada cacat, tidak berkarat, tidak melepuh serta tidak ada benda-benda pengotor. Jenis RSS 1 tidak boleh ada garis-garis pengaruh dari oksidasi, sheet lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Bila terdapat gelembung-gelembung berukuran kecil (seukuran jarum pentul) masih diperkenankan, asalkan letaknya tersebar merata. Pembungkusan harus baik agar tidak terkontaminasi jamur. Tetapi, bila sewaktu diterima terdapat jamur pada pembungkusnya, masih dapat diizinkan asalkan tidak masuk ke dalam karetnya.

RSS II Hasilnya harus kering, bersih, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Sheet tidak diperkenankan terdapat noda atau garis akibat oksidasi, sheet lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Sheet

kelas ini masih menerima gelembung udara serta noda kulit pohon yang ukurannya agak besar (dua kali ukuran jarum pentul). Zat-zat damar dan jamur pada pembungkus, kulit luar bandela atau pada sheet di dalamnya masih dapat ditorerir. Tetapi bila sudah melebihi 5% dari bandela, maka sheet akan ditolak.

RSS III Sheet harus kering, kuat, bagus, tidak cacat, tidak melepuh dan tidak terdapat kotoran. Bila terdapat cacat warna, gelembung udara besar (tiga kali ukuran jarum pentul), ataupun noda-noda dari kulit tanaman karet, masih ditorerir. Namun, tidak diterima jika terdapat noda atau garis akibat oksidasi, sheet lembek, suhu pengeringan terlalu tinggi, belum benar-benar kering, pengasapan berlebihan, warna terlalu tua serta terbakar. Jamur yang terdapat pada pembungkus kulit luar bandela serta menempel pada sheet tidak menjadi masalah, asalkan jumlahnya tidak melebihi 10% dari bandela dimana contoh diambil.

RSS IV Sheet harus kering, kuat, tidak cacat, tidak melepuh serta tidak terdapat pasir atau kotoran luar. Yang diperkenankan adalah bila terdapat gelembung udara kecil-kecil sebesar 4 kali ukuran jarum pentul, karet agak rekat atau terdapat kotoran kulit pohon asal tidak banyak. Mengizinkan adanya noda-noda asalkan jernih. Sheet lembek, suhu pengeringan terlalu tinggi dan karet terbakar tidak bisa diterima. Bahan damar atau jamur kering pada pembungkus kulit bagian luar bandela serta pada sheet, asalkan tidak melebihi 20% dari keseluruhan masih mungkin untuk kelas RSS 4.

RSS V Karet yang dihasilkan harus kokoh, tidak terdapat kotoran atau benda asing, kecuali yang diperkenankan. Dibanding dengan kelas RSS yang lain RSS 5 adalah yang terendah standarnya. Bintik-bintik, gelembung kecil, noda kulit pohon yang besar, karet agak rekat, kelebihan asap dan sedikit belum kering masih termasuk dalam batas toleransi. Bahan damar atau jamur kering pada pembungkus kulit bagian luar bandela serta pada sheet, asalkan tidak melebihi 30% dari keseluruhan masih mungkin untuk kelas RSS 5. Pengeringan pada suhu tinggi dan bekas terbakar tidak diperkenankan untuk jenis kelas ini.

(Dewan Standardisasi Nasional Indonesia, 1987). 3. Alat dan Bahan

Alat yang digunakan yaitu gunting. Bahan yang digunakan yaitu lembaran – lembaran sheet.

4. Prosedur Kerja

1. Lembaran – lembaran sheet yang telah dipanen dan dibawa ke tempat sortasi, kemudian disortasi sesuai dengan gradenya.

2. Klasifikasi grade yaitu :

- RSS I = warna tidak gelap merata, hampir tidak ada gelembung. - RSS II = warna gelap, gelembung udara kecil tetapi maksimal 5%. - RSS IV = warna kecoklatan, gelembung udara maksimal 20%. - Cutting = potongan sheet yang hitam, jelek dan lapuk.

3. RSS yang telah disortasi lalu diletakkan pada tempat yang telah disediakan.

4. Setiap lembaran sheet dilipat dengan rapi dan disusun. 5. Hasil Yang Dicapai

Standar mutu rubber smoke sheet hasil produksi di PT. BUDIDUTA AGROMAKMUR adalah :

Tabel 4. Standar Mutu Rubber Smoke Sheet

Grade Kriteria

RSS I warna tidak gelap merata, hampir tidak ada gelembung RSS II warna gelap, gelembung udara kecil tetapi maksimal 5% RSS IV warna kecoklatan, gelembung udara maksimal 20% CT(cutting) potongan sheet yang hitam, jelek dan lapuk

6. Pembahasan

Sortasi harus dilakukan dengan baik dan teliti agar diperoleh mutu yang seragam. Di dalam ruangan sortasi, sebaiknya terdapat meja sortasi yang dilengkapi dengan kaca baur. Dengan alat tersebut maka hasil sortasi akan lebih bagus dan teliti.

I. Proses Pengepakan 1. Tujuan

Tujuan pengepakan yaitu agar lembaran – lembaran sheet tidak saling melekat, tidak mudah terkontaminasi oleh jamur dan debu, serta mempermudah proses pengangkutan.

2. Dasar Teori

Setelah disortir dan diperiksa, lembaran sheet yang telah jadi dipak dalam bandela serta dibungkus dengan lembaran karet sheet dari kelas mutu yang sama atau lebih bagus. Untuk kelas X RSS, RSS 1, dan RSS 2 pada kulit luarnya dilumuri tepung agar tidak saling melekat (Tim Penulis Penebar Swadaya, 2008).

3. Alat dan Bahan

Alat – alat yang digunakan yaitu timbangan, mesin press, kotak press, plastik putih, papan kayu, pengikat ball, dan penusuk ball. Bahan – bahan yang digunakan yaitu lembaran sheet, cutting, kapur talk, minyak tanah.

4. Prosedur Kerja

1. Lipatan – lipatan sheet pertama – tama ditimbang seberat 113 kg. 2. Sheet maupun cutting yang telah ditimbang, lalu dimasukkan ke

dalam kotak mesin press.

3. Untuk sheet, disusun menyilang, sedangkan untuk cutting ditumpuk dan ditekan – tekan di dalam kotak.

4. Tutup sheet maupun cutting dengan plastik putih dan letakkan papan – papan di atasnya.

5. Lakukan pengepressan, setelah selesai berilah pengikat pada sheet maupun cutting.

6. Biarkan sheet maupun cutting yang telah diberi pengikat tersebut selama 12 jam atau lebih.

7. Setelah selesai, lalu bukalah pengikatnya.

8. Bungkus sheet maupun cutting dengan bungkus ball sheet (lembaran sheet) sebanyak 8 lembar.

9. Setelah dibungkus, lumuri ball sheet dengan campuran minyak tanah dan kapur talk (5 : 2). Berilah nama/grade pada masing – masing ball.

5. Hasil Yang Dicapai

Ball yang didapatkan sesuai dengan ketentuan dari pabrik ± 113 kg. Ball tersebut tidak terkontaminasi secara langsung dengan bakteri karena telah dilumuri dengan kapur talk yang dicampur dengan minyak tanah.

Tabel 5. Data Produksi Manufacture 2010

Grade Jan Feb

RSS I 59.219 60.229 RSS II 513 206 CT Sheet 653 422 CT Kapuk 151 46 Lump Pabrik 38 97 Lump 53.913 46.788 Lump Tanah - -Total 114.140 107.788 To Date 114.140 221.928 6. Pembahasan

Pembungkus ball sheet yang digunakan, lembaran sheetnya harus panjang, lebar, kuat dan tidak ada robekan sedikitpun. Kebersihan mesin press, kotak press dan plastik penutup harus diperhatikan agar kotoran maupun debu tidak ada yang menempel di sheet maupun cutting.

IV. KESIMPULAN DAN SARAN

A. Kesimpulan

Hasil kegiatan PKL yang telah dilaksanakan di PT. BUDIDUTA AGROMAKMUR , memberikan mahasiswa/i pengetahuan dan pengalaman tentang penggunaan alat, bahan, sarana dan urutan kerja yang efisien dalam pengolahan karet sheet. Bukan hanya itu tetapi mahasiswa/i juga mendapatkan banyak perbandingan antara teori -teori yang didapatkan di perkuliahan dengan praktik yang telah dilakukan di lapangan. Selain itu banyak ilmu dan pengalaman yang belum mahasiswa/i dapatkan sewaktu masih di bangku kuliah yang sangat bermanfaat untuk bekal apabila lulus nanti.

Dari uraian kegiatan PKL yang dilaksakan di PT. BUDIDUTA AGROMAKMUR, dapat disimpulkan sebagai berikut :

1. Mahasiswa/i dapat membandingkan dengan baik antara teori yang didapat di Politeknik Pertanian Negeri Samarinda dengan pengalaman praktek kerja lapang di PT. BUDIDUTA AGROMAKMUR.

2. Mahasiswa/i telah mendapatkan pengalaman dan wawasan yang sangat bermanfaat untuk memasuki dunia kerja.

3. Telah terjalinnya kerjasama dan hubungan baik antara pihak perusahaan dengan Politeknik Pertanian Negeri Samarinda.

B. Saran

Kegiatan PKL ini sangat bermanfaat dan penting bagi mahasiswa/i, sehingga perlu adanya saran dan masukan agar PKL yang selanjutnya akan jauh lebih baik lagi. Dengan adanya saran dan masukan, maka diharapkan akan meningkatkan efisiensi dan efektifitas kinerja perusahaan dan pabrik dimasa mendatang.

Selaku mahasiswa/i yang melaksanakan PKL di PT. BUDIDUTA AGROMAKMUR , maka perlu menambahkan saran untuk pihak perusahaan, sehingga tingkat kesalahan dan kerugian dapat diminimalkan dengan mengupayakan hal – hal sebagai berikut :

1. Perlu adanya penambahan alat-alat keamanan (safety) seperti : masker, sarung tangan untuk menunjang keselamatan dan kesehatan kerja para karyawan.

2. Perlu adanya perawatan dan pengontrolan yang rutin dan intensif terhadap peralatan produksi sehingga peralatan lebih tahan lama dan akan mengurangi resiko kecelakaan kerja.

3. Seharusnya peralatan yang sudah tua dan sering rusak perlu secepatnya diganti, karena bisa mengakibatkan resiko kerja pada para karyawan.

4. Perlu adanya perbaikan pada cara penyadapan oleh para penyadap, karena penyadap menyadap lateks terlalu tebal sehingga banyak melukai kambium.

5. Seharusnya limbah harus ditanggulangi dengan cara membuat penampungan limbah, sehingga dapat dimanfaatkan menjadi pupuk dan sebagainya. Jangan membuang limbah disungai karena dapat mencemari lingkungan dan kesehatan karyawan yang tinggal pada mess di sekitar sungai.

6.

Tenaga kerja atau karyawan perlu meningkatkan kinerjanya dalam bekerja dan mengupayakan adanya komunikasi yang lebih baik antar tenaga kerja atau karyawan sehingga tercipta motivasi dan keuletan bekerja untuk mencapai hasil yang maksimal.7. Menyediakan Fasilitas untuk mahasiswa/i yang melaksanakan kegiatan PKL.

DAFTAR PUSTAKA

Dewan Standardisasi Nasional Indonesia. 1987. SNI 06-0001-1987 Conventional Rubber. Standarisasi Nasional Indonesia. Jakarta.

Deptan. 2006. Basis Data Statistik Pertanian (http://www.database.deptan.go.id/). Diakses tanggal 06 April 2010.

Departemen Pertanian. 2007. Pedoman Penanganan Pasca Panen Karet. Departemen Pertanian. Jakarta.

Nazaruddin dan Paimin FB. 1996. Strategi Pemasaran Tahun 2000, dan Budidaya dan Pengolahan. PT. Penebar Swadaya. Jakarta.

Setyamidjaja. 1993. Seri Budidaya Karet. Kanisius. Yogyakarta.

Tim Penulis Penebar Swadaya. 2008. Panduan Lengkap Karet. Penebar Swadaya. 2008.

Lampiran 1. Contoh Perhitungan Pabrik Karet

Diketahui : - Jumlah lateks kebun (JL) = 10.000 liter

- KKK lateks = 27%

- Lump = 1.200 kg

- Standar pengolahan (SP) = 10%

- Volume Bak (VB) = 750 liter

- 1 bak = 100 lembar sheet

- 1 bambu = 3 lembar sheet

- Aplikasi Asam (ap. Asm) = 1.500 cc/bak (18.875)

- Solar = 1 liter/jam (Rp. 6.350)

- Oli = 0,5 l iter/hari (Rp. 16.000)

- Jumlah bak di pabrik = 75 bak

- Berat ball = 113 kg

Ditanya : 1. Berapa dry lateks ? 2. Berapa bak diperlukan ?

3. Berapa lembar sheet tahu yang dihasilkan ? 4. Berapa bambu yang diperlukan ?

5. Berapa asam yang diperlukan ? 6. Berapa ball yang dihasilkan ? 7. Berapa cost/biaya pabrik ?

Jawab :

1. Dry lateks = JL x KKK lateks

= 10.000 x 0,27 = 2.700 kg

2. Jumlah bak = dry lateks : jumlah bak di pabrik = 2.700 : 75

= 36 bak

3. Jumlah lembar sheet = bak yang diperlukan x lembar sheet dalam 1 bak = 36 x 100

= 3.600 lembar

4. Jumlah bambu = jumlah lembar sheet : jumlah sheet pada 1 bambu = 3.600 : 3

= 1.200 batang

5. Jumlah asam = bak yang diperlukan x Ap. Asm = 36 x 1.500 cc/bak

= 54 liter

6. Jumlah ball = dry lateks : berat ball = 2.700 : 113

= 34 ball

Perhitungan Cost pabrik & non pabrik Pengolahan :

- Tenaga kerja = 6 x 40.400 = 242.400

- Solar 1 ltr/jam op 6½/hr = 6½ x 6.350 = 41.275 - Oli 0,5/hari = 0,5 x 16.000 = 8.000 - Asam 1.500 cc/bak = 54 ltr x 18.875 = 1.019.250 1.352.325 Cost = 501/kg Pengilingan : - TK. Giling/tiris/susun = 8 x 40.400 = 323.200 - TK. Pikul = 36 bak x 3.360 = 120.960 - Mandor = 1 x 41.400 = 41.400 - Solar 1,2ltr/jam op 6ltr/hr = 7,2 x 6.350 = 45.720 - Oli 0,5 liter/hari = 0,5 x 16.000 = 8.000 539.280 Cost = 200/kg

Cuci bak & isi air = 2 x 40.400 = 80.800

Cost = 30/kg Pengeringan :

- TK. Pembalikan = 2 x 40.400 = 80.800

- TK. Jaga smoke house = 5 x 40.400 = 202.000

- Kayu 3m3/hr waktu 9 hr = 27 m3x 30.000 = 810.000 1.092.800 Cost = 405/kg

Panen (borongan) = 2.700 kg x 27 kg = 72.900

Sortasi : - TK. Sortasi (borongan) = 2.700 kg x 57 = 153.900 - TK. Timbang = 2.700 kg x 10 = 27.000 - TK. Balling = 2 org x 40.400 = 80.800 - TK. Packing (borongan) = 2.700 kg x 10 = 27.000 - Mandor = 1 org x 41.400 = 41.400

- Mesin 0,5/jam op 6 jam = 3 ltr x 6.350 = 19.000

- Oli 0,5 ltr/hr = 0,5 ltr x 16.000 = 8.000 357.150 Cost = 132/kg Talking (pengapuran) : - TK. Pengapuran = 1 org x 40.400 = 40.400 - Talk 0,2 kg/ball = 6,8 x 3.000 = 20.400

- Minyak tanah 0,5 ltr/ball = 17 x 8.000 = 136.000 196.800 Cost = 73/kg Pengiriman : - Sheet 14/kg = 2.700 x 14 kg = 37.800 - Lump 35/kg = 1.200 x 35 kg = 42.000 79.800 Cost = 20/kg

Non pabrik : - Krani/administrasi = 1 org x 40.400 = 40.400 - Mekanik = 1 org x 40.400 = 40.400 - Emplasment/sanitasi = 1 org x 40.400 = 40.400 - Prasarana = 1 org x 40.400 = 40.400 161.600 Cost = 41/kg

7. Cost pengolahan sd pengiriman :

3.771.855 : 2.700 kg (dry) = 1.397, 3.900 kg (dry+lump) = 967/kg 8. Cost pengolahan sampai non pabrik :

Lampiran 2. Perhitungan KKK

- Alat : Timbangan, mangkuk alumunium, mesin giling manual (tangan).

- Bahan : Lateks dan asam semut. - Cara kerja :

1. Ambil lateks 100 cc

2. Ditambahkan 5 tetes asam semut

3. Digiling sebanyak 6 kali dengan gilingan tangan 4. Ditimbang, sehingga dihasilkan karet basah

diketahui : karet basah = 38

perhitungan : KKK = BS – 2 x 80% - 50% x 100% + 2 = 38 – 2 x 0,8 – 0,5 x 100% + 2 = 30,3%

Lampiran 3. Proses Penyadapan Lateks

Gambar 2. Proses Penorehan Gambar 3. Penampungan lateks

Lampiran 4. Terjadinya Prakoagulasi

Lampiran 5. Penerimaan Lateks dari Kebun

Gambar 6. Pengambilan Sampel KKK

Lampiran 6. Penyaringan dan Pengenceran Lateks

Lampiran 7. Pembekuan Lateks

Gambar 9. Penambahan Asam Semut Gambar 10. Bekuan lateks

Lampiran 8. Penggilingan Lateks

Lampiran 9. Pengasapan

Gambar 13. Penyusunan Sheet Gambar 14. Rumah Pengasapan

Lampiran 10. Sortasi

Gambar 15. Proses Penglipatan RSS Gambar 16. Meja Sortasi

Lampiran 11. Penimbangan dan Pengepressan

Gambar 17. Timbangan Gambar 18. Penimbangan RSS

Gambar 19. Proses Pengepressan Gambar 20. RSS yang Telah dipress Lampiran 12. Pengepakan (balling)

Lampiran 13. Pengapuran

Gambar 23. Proses Pengapuran Gambar 24. Penyusunan Ball RSS

Lampiran 14. Grade RSS

Gambar 27. RSS I Gambar 28. RSS II