1 Staf Pengajar Departemen Hasil Hutan Fakultas Kehutanan IPB 2 Alumni Departemen Hasil Hutan Fakultas Kehutanan IPB

SIFAT FISIS DAN MEKANIS PAPAN PARTIKEL DARI BATANG DAN CABANG

KAYU JABON (

Anthocephalus cadamba

Miq.)

The Physical and Mechanical Properties of Particleboard Made from Trunk

and Branches of Jabon Wood (

Anthocephalus cadamba

Miq.

)

Surdiding RUHENDI1, Erwinsyah PUTRA2

Corresponding Author: surdiding@ipb.ac.id

ABSTRACT

Physical and mechanical properties of jabon wood particleboards were studied. The wood particle from lower, upper parts of trunk and branches of jabon tree were used. The wood wettability was observed at lower, upper part of trunk and branches of 2.5 years old jabon tree from Cihideung Ilir village, Bogor. The quality of particleboard in terms of density, moisture content, thickness swelling, modulus of elasticity, modulus of rupture, internal bond, and screw holding power were tested accordance with JIS 5908:2003. In general partikel bord made of jabon wood from upper, lower of trunk and branches of jabon were as follow: density (0.61 g/cm³, 0.58 g/cm³, 0.65 g/cm³), moisture content (9.9%, 9.7%, 9.3%), thickness swelling (44.8%; 52.3%; 30.6%), modulus of elasticity (9716.1 kg/cm², 7997.4 kg/cm², 12954.3 kg/cm²), modulus of rupture (82.6 kg/cm², 71.3 kg/cm², 90.8 kg/cm²), internal bond (5.06 kg/cm², 3.02 kg/cm², 6.12 kg/cm²) and screw holding power (30.6 kg/cm², 38.8 kg/cm², 47.5 kg/cm²), respectively. The quality of jabon wood were not affected by the precentage of adhesive used. There were a variability in wettability of jabon wood between parts of tree. The wettability of jabon wood of upper, lower trunk and branches were 1800.4, 2126.1 and 2169.7 mm, respectively. Furthermore, the variabilities were also happened in almost all physical dan mechanical properties of the particleboard. The higher the wettability the higher the quality of the particleboard, means that wettability as a good indicator for quality of jabon woods particleboard.The quality of particleboard made of woods from branches were better than others.

Keywords: particleboard, jabon, wettability,gluability

PENDAHULUAN

Jabon (Anthocephalus cadamba Miq) adalah jenis kayu cepat tumbuh, berbatang silinders, tinggi pohon dapat mencapai 45 m dengan panjang batang bebas cabang 30 m

dan diameter 160 cm lurus, kayunya berwarna putih kekuningan, potensial untuk bahan baku industri bahan bangunan non-konstruksi, produk biokomposit (kayu lapis, papan partikel, papan semen), papan, peti pembungkus, cetakan beton, mainan anak-anak, alas sepatu, korek api, konstruksi darurat yang ringan, cocok untuk pulp (Pratiwi 2003). Kayu jabon dengan berat jenis 0,42 tersusun secara kimiawi dari selulosa 52,4%, lignin 25,4% dan pentosan 16,2% sangat layak sebagai bahan baku kayu komposit seperti papan partikel (Martawijaya et al.,1989).

Pemanfaatan pohon, termasuk pohon jabon hanya bagian batangnya khususnya batang bebas cabang, sedangkan cabang bahkan batang atas cabang ditinggalkan sebagai limbah. Kualitas kayu sebagai bahan baku industri, khususnya untuk papan partikel, diduga beragam menurut asal kayu dari bagian pohon: batang atau cabang, sesuai dengan pendapat Panshin dan de Zeeuw (1970) tentang adanya variasi sifat kayu antar bagian dalam pohon yang sama. Kayu dari batang atas pohon jabon dan cabang yang potensinya cukup besar dibandingkan kayu dari batang bebas cabang akan diteliti pemanfaatannya untuk bahan baku papan partikel yang bertujuan untuk mengetahui pengaruh posisi kayu dalam pohon dan kadar perekat terhadap sifat fisis dan mekanis papan partikel yang dihasilkannya.

BAHAN DAN METODE Bahan dan Alat

Penelitian ini dilakukan di Laboratorium Biokomposit, Laboratorium Rekayasa dan Desain Bangunan Kayu Departemen Hasil Hutan, Fakultas Kehutanan, Institut Pertanian Bogor. Bahan yang digunakan dalam penelitian ini adalah kayu jabon (Anthocephalus cadamba Miq.) yang diperoleh dari Desa Cihideung Ilir, Kecamatan Ciampea, Kabupaten Bogor. Perekat yang digunakan adalah perekat urea formaldehida (UF) yang diperoleh dari PT. Pamolite Adhesive Industry. Kayu jabon yang dijadikan partikel berasal dari batang bagian bawah dan atas, serta cabang yang memiliki kerapatan masing-masing 0,42; 0,39; dan 0,37 g/cm3.

Partikel yang digunakan adalah yang lolos 20 mesh, kebutuhan partikel 17,2 kg dan perekat sebanyak 1,3 kg.

Alat yang digunakan dalam penelitian ini meliputi circular saw, disk flaker, willey mill, oven, desikator, ayakan, karung, timbangan elektrik, rotary blender, spray gun, kempa panas, gelas ukur, gelas plastik, pipa gelas berdiameter 0,46±0,02 cm dan tinggi 60 cm, kapas, pencetak papan, plat alumunium, kaliper, micrometer, cutter, kantong plastik, ember plastik dan Universal Testing Machine.

Persiapan Partikel

Batang bawah dan batang atas dipotong menjadi ukuran 5 cm x 5 cm x 3 cm, kemudian dimasukkan ke dalam mesin disc flaker hingga berbentuk flakes dengan ukuran panjang 2-3 cm dan lebar 2 cm, sedangkan cabang dicacah menggunakan golok dengan ukuran panjang 1-3 cm dan lebar 1-2 cm. Selanjutnya digiling menggunakan willey mill menjadi partikel yang berukuran lolos 20 mesh. Kemudian partikel dikeringkan di dalam oven selama 2 hari dengan suhu 60-80ºC hingga mencapai kadar air 5%.

Pengujian Keterbasahan (Wettability)

Pengujian keterbasahan menggunakan partikel yang berukuran 60 mesh dengan kadar air 5%. Pengujian keterbasahan dilakukan dengan metode Tinggi Absorpsi Air Terkoreksi (Corrected Water Absorption Height) pada partikel. Menurut Surdiding (1983), prosedur pengujian ini adalah sebagai berikut:

1. Alat uji untuk keterbasahan dibersihkan dan dikeringkan. 2. Pipa gelas berdiameter 0,46±0,02 cm dan tinggi 60 cm

ditimbang dengan timbangan ketelitian 0,01 g. 3. Salah satu ujung pipa gelas ditutup dengan kapas. 4. Pipa gelas diisi dengan partikel sampai ketinggian ±50 cm.

Pengisian partikel dilakukan dalam tiga tahap, setiap pengisian harus diketuk dengan ketukan yang sama. 5. Pipa gelas yang telah diisi partikel kemudian ditimbang,

dan ditegakkan dengan ujung bawah direndam air 1,25cm. 6. Pipa gelas tersebut dibiarkan selama 48 jam, kemudian

diukur tinggi absorpsi air. Tinggi absorpsi air terkoreksi dihitung dengan menggunakan rumus:

𝐶𝑊𝐴𝐻 = ℎ1𝑏 =

ℎ1𝑑2ℎ2

4𝑤𝑠

Keterangan:

CWAH = Corrected Water Absorption Height (mm) h1 = Tinggi penyerapan air (mm)

b = Faktor koreksi (bulk factor) h2 = Tinggi partikel (cm)

w = Berat kering oven partikel (g) d = Diameter dalam pipa gelas (cm) = 3,1415

s = Volume jenis air (cm³/g)

Pembuatan Papan Partikel

Papan partikel yang dibuat berukuran 30 cm x 30 cm x 1 cm dengan target kerapatan 0,7 g/cm³, melalui tahapan sebagai berikut:

1. Pencampuran Bahan

Partikel dan perekat ditimbang sesuai dengan kebutuhan yang digunakan kemudian partikel dimasukkan ke dalam rotary blender sedangkan perekat UF dimasukkan ke dalam spray gun. Saat rotary blender berputar perekat UF disemprotkan dengan menggunakan spray gun dengan kadar perekat 3%, 4%, 5% sampai perekat dan partikel tercampur merata.

2. Pembuatan Lembaran

Setelah perekat dan partikel tercampur merata, adonan dimasukkan ke dalam pencetak lembaran yang berukuran (30 x 30 x 1) cm kemudian dipadatkan di semua sisinya. Pada bagian bawah dan bagian atas cetakan dilapisi dengan plat alumunium dan kertas teflon.

3. Pengempaan

Sebelum pengempaan dilakukan, pada dua sisi bagian kiri dan kanan diletakkan batang besi dengan ketebalan 1 cm. Kemudian dikempa dengan menggunakan mesin kempa panas dengan waktu pengempaan 10 menit, suhu kempa 110°C dan tekanan kempa 25 kg/cm2.Papan dikondisikan dengan cara ditumpuk menggunakan stiker dan ditempatkan di dalam ruangan selama 14 hari.

4. Pemotongan dan Pengujian Contoh Uji

Papan partikel yang telah dilakukan pengkondisian kemudian dipotong dan diuji mengacu pada standar JIS A 5908 (2003).

Rancangan Percobaan dan Analisis Data

Penelitian ini menggunakan analisis faktorial dalam Rancangan Acak Lengkap (RAL). Faktor yang diteliti meliputi faktor A adalah posisi kayu dalam pohon yaitu: batang bawah (a1), batang atas (a2) dan cabang (a3). Faktor B adalah kadar perekat yaitu 3% (b1), 4% (b2), dan 5% (b3). Masing-masing taraf dilakukan sebanyak tiga ulangan, sehingga jumlah papan yang dibuat adalah 27 papan. Model statistik linier dari rancangan percobaan yang digunakan adalah sebagai berikut:

Yijk = µ + Ai + Bj + (AB)ij + ijkl Keterangan:

Yijk = Nilai respon pada taraf ke-i faktor posisi kayu dalam pohon, taraf ke-j faktor kadar perekat pada taraf ke-i

µ = Nilai rata-rata pengamatan

Ai = Pengaruh faktor posisi kayu dalam pohon pada taraf ke-i

Bj = Pengaruh faktor kadar perekat pada taraf ke-j (AB)ij = Pengaruh interaksi faktor posisi kayu dalam pohon

pada taraf ke-i dan faktor kadar perekat pada taraf ke-j

εijk = Kesalahan percobaan pada faktor posisi kayu dalam pohon pada taraf ke-i, faktor kadar perekat pada taraf ke-j

i = Posisi kayu dalam pohon yaitu batang bawah (a1), batang atas (a2), dan cabang (a3)

j = Kadar perekat 3%, 4% dan 5% k = Ulangan 1, 2, dan 3

Selanjutnya dilakukan analisis keragaman dengan menggunakan uji F pada tabel ANOVA untuk tingkat kepercayaan 95% agar diketahui pengaruh perlakuan yang diberikan, kemudian dilakukan uji lanjut dengan menggunakan uji Duncan Multiple Range Test (DMRT).

HASIL DAN PEMBAHASAN Keterbasahan Kayu Jabon

Nilai keterbasahan kayu jabon untuk setiap posisi kayu dalam pohon adalah sebagai berikut: 1800,4 mm (batang atas), 2126,1 mm (batang bawah), dan 2169,7 mm (cabang) Sebagai indikator keterekatan, makin tinggi nilai keterbasahan akan semakin tinggi pula keterekatan kayu karena proses pembasahan (wetting) menentukan kemampuan interaksi molekuler perekat dan kayu.

Sifat Fisis Papan Partikel

Kerapatan

Nilai rata-rata kerapatan papan partikel yang diperoleh berkisar antara 0,56 g/cm³ sampai 0,66 g/cm³. Secara keseluruhan nilai kerapatan papan partikel yang dihasilkan telah memenuhi standar JIS A 5908 (2003) yaitu berkisar antara 0,4 g/cm³ sampai 0,9 g/cm³. Nilai rata-rata kerapatan papan partikel dapat dilihat pada Gambar 1.

Gambar 1. Histogram kerapatan papan partikel Gambar 1 menunjukkan bahwa nilai kerapatan papan partikel yang dihasilkan lebih rendah dari target yang diinginkan yaitu 0,7 g/cm³. Hal ini diduga karena tidak meratanya penyebaran partikel pada saat proses penaburan partikel kayu dalam cetakan.

Hasil analisis sidik ragammenunjukkan bahwa posisi kayu dan interaksi keduanya berpengaruh nyata terhadap kerapatan

papan partikel yang dihasilkan, sedangkan untuk kadar perekat tidak berpengaruh nyata terhadap kerapatan papan partikel. Hasil analisis sidik ragam kerapatan dapat dilihat pada Tabel 1.

Tabel 1. Analisis sidik ragam kerapatan papan partikel Sumber Keragaman db Jumlah Kuadrat Kuadrat Tengah F-Hitung Pr > F Posisi kayu 2 0,0250 0.0125 41,84 <,0001ⁿ Kadar perekat 2 0,00158 0.00079 2,64 0,0985tⁿ Posisi kayu* kadar perekat 4 0,00710 0.00177 5,94 0,0031ⁿ Keterangan: db = derajat bebas; *= interaksi; n=nyata tn=tidak nyata

Hasil uji lanjut Duncan menunjukkan bahwa nilai kerapatan terbaik terdapat pada papan partikel cabang dengan kadar perekat 3%.

Kadar Air

Nilai rata-rata kadar air papan partikel yang dihasilkan berkisar antara 9,55% sampai 10,09%. Secara keseluruhan nilai kadar air papan partikel yang dihasilkan telah memenuhi standar JIS A 5908 (2003) yaitu berkisar antara 5% sampai 13%. Nilai rata-rata kadar air papan partikel dapat dilihat pada Gambar 2.

Gambar 2. Histogram kadar air papan partikel

Hasil analisis sidik ragam yang telah dilakukan diketahui bahwa posisi kayu dan interaksi keduanya tidak berpengaruh nyata terhadap kadar air papan partikel namun kadar perekat berpengaruh nyata terhadap papan partikel yang dihasilkan. Hasil analisis sidik ragam kadar air dapat dilihat pada Tabel 2.

Tabel 2 . Analisis sidik ragam kadar air papan partikel Sumber

Keragaman db Jumlah Kuadrat Kuadrat Tengah F- Hitung Pr > F Posisi kayu 2 0,14661 0,0733 1,68 0,2149tⁿ Kadar perekat 2 0,46899 0,2345 5,36 0,0149 ⁿ Posisi kayu*

kadar perekat

4 0,57120 0,0143 0,33 0,8564ͭtⁿ Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata 0,00 0,20 0,40 0,60 0,80 1,00

B. Bawah B. Atas Cabang

Ke ra pa ta n (g /cm ³) Kadar Perekat 3% Kadar Perekat 4% Kadar Perekat 5% 0 2 4 6 8 10 12 14

B. Bawah B. Atas Cabang

Ka da r Ai r ( % ) Kadar Perekat 3% Kadar Perekat 4% Kadar Perekat 5%

Hasil uji lanjut Duncan menunjukkan bahwa kadar perekat 3% merupakan kadar perekat yang optimal untuk merespon kadar air papan partikel.

Pengembangan Tebal

Nilai rata-rata pengembangan tebal papan partikel setelah perendaman 2 jam berkisar antara 30,87% sampai 69,71%. Nilai rata-rata pengembangan tebal 2 jam dapat dilihat pada Gambar 3.

Gambar 3. Histogram pengembangan tebal papan partikel dengan perendaman 2 jam

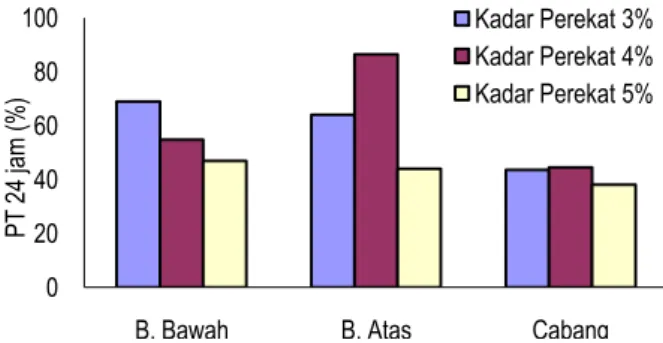

Nilai rata-rata pengembangan tebal setelah perendaman 24 jam berkisar 38,11%-86,50%. Nilai pengembangan tebal 24 jam dapat dilihat pada Gambar 4.

Gambar 4. Histogram pengembangan tebal papan partikel dengan perendaman 24 jam

Secara keseluruhan nilai pengembangan tebal papan partikel yang dihasilkan melebihi standar JIS A 5908 (2003) yang mensyaratkan nilai pengembangan tebal papan partikel yaitu maksimal 12%. Tingginya nilai pengembangan tebal papan partikel yang dihasilkan diduga disebabkan tingkat absorpsi air oleh bahan baku yang tinggi dan sifat perekat yang digunakan.

Setiawan (2008) menyatakan bahwa pengembangan tebal diduga ada hubungan dengan absorbsi air, karena semakin banyak air yang diabsorbsi dan memasuki struktur partikel maka semakin banyak pula perubahan dimensi yang dihasilkan, hal tersebut dibuktikan dengan besarnya nilai daya serap air yang tinggi. Berdasarkan sifat perekat urea

formaldeida yang digunakan Maloney (1993) menyatakan bahwa terdapat kelemahan utama perekat urea formaldehida yaitu terjadinya kerusakan pada ikatannya yang disebabkan oleh air dan kelembaban.

Pada penelitian ini pembuatan papan partikel tidak menambahkan bahan aditif sebagai penolak air sehingga menyebabkan nilai daya serap air papan partikel menjadi tinggi. Menurut Bowyer et al. (2003) ada beberapa bahan aditif yang dapat ditambahkan pada papan komposit dan paling banyak digunakan adalah wax sehingga akan meningkatkan resistensi ketahanan terhadap air.

Berdasarkan hasil analisis sidik ragam yang telah dilakukan diketahui bahwa posisi kayu, kadar perekat dan interaksi keduanya berpengaruh nyata terhadap pengembangan tebal selama 2 jam dan 24 jam. Hasil analisis sidik ragam pengembangan tebal dapat dilihat pada Tabel 3 dan Tabel 4.

Tabel 3. Analisis sidik ragam pengembangan tebal 2 jam Sumber

Keragaman db Jumlah Kuadrat Kuadrat Tengah F- Hitung Pr > F Posisi kayu 2 1637,09 818,55 150,96 <,0001 ⁿ Kadar perekat 2 1154,52 577,26 106,46 <,0001ⁿ Posisi kayu*

kadar perekat 4 1145,74 286,44 52,83 <,0001ⁿ Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata

Tabel 4. Analisis sidik ragam pengembangan tebal 24 jam Sumber Keragaman db Jumlah Kuadrat Kuadrat Tengah F- Hitung Pr > F Posisi kayu 2 2 2407,20 1203,60 133,13 Kadar perekat 2 2 1859,83 929,92 102,86 Posisi kayu* kadar perekat 4 4 1678,27 419,57 46,41 Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata

Pada pengembangan tebal 2 jam hasil uji lanjut Duncan menunjukkan bahwa posisi kayu, kadar perekat dan interaksinya memberikan pengaruh terbaik yaitu cabang dengan kadar perekat 3% sebesar 34,00%. Sedangkan pada pengembangan tebal 24 jam, hasil uji lanjut Duncan menunjukkan bawa posisi kayu, kadar perekat dan interaksi keduanya memberikan pengaruh terbaik yaitu cabang dengan kadar perekat 5%. Kombinasi cabang dengan kadar perekat 5% merupakan kombinasi yang optimal terhadap pengembangan tebal papan partikel.

Sifat Mekanis Papan Partikel

Modulus Elastisitas

Nilai rata-rata MOE papan partikel yang dihasilkan berkisar antara 6244,69 kg/cm² sampai 15426,47 kg/cm². Nilai rata-rata MOE papan partikel dapat dilihat pada Gambar 5.

0 20 40 60 80

B. Bawah B. Atas Cabang

PT 2 jam (% ) Kadar Perekat 3% Kadar Perekat 4% Kadar Perekat 5% 0 20 40 60 80 100

B. Bawah B. Atas Cabang

PT 24 jam (% ) Kadar Perekat 3% Kadar Perekat 4% Kadar Perekat 5%

Gambar 5 menunjukkan bahwa semua papan partikel yang dihasilkan tidak memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai MOE papan partikel yaitu minimum 25000 g/cm². Hal ini diduga disebabkan oleh ukuran partikel yang lolos 20 mesh terdiri dari debu, 100 mesh, 60 mesh, 45 mesh dalam porsi yang cukup besar yang justru akan melemahkan. Debu sangat mudah mengikat perekat, sehingga apabila terkonsentrasi di bagian tertentu menyebabkan bagian lain kekurangan perekat.

Hasil analisis sidik ragam menunjukkan bahwa posisi kayu dan interaksi keduanya berpengaruh nyata terhadap MOE papan partikel, sedangkan kadar perekat tidak berpengaruh nyata terhadap MOE papan partikel. Hasil analisis sidik ragam MOE dapat dilihat pada Tabel 5.

Tabel 5. Analisis sidik ragam MOE papan partikel Sumber

Keragaman db Kuadrat Jumlah Kuadrat Tengah Hitung F- Pr > F Posisi kayu 2 118098271 59049136 17,86 <,0001 ⁿ Kadar perekat 2 14906612 7453306 2,25 0,1338tⁿ Posisi kayu*

kadar perekat

4 77655976 194139934 5,87 0,0033ⁿ Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata

Hasil uji lanjut Duncan menghasilkan nilai MOE terbaik yaitu cabang dengan kadar perekat 3% memiliki nilai yang optimal terhadap MOE papan partikel yang dihasilkan yaitu 12854,03 kg/cm².

Keteguhan Lentur Patah(Modulus of Rupture)

Nilai rata-rata MOR papan partikel yang dihasilkan berkisar antara 63,04 kg/cm² sampai 109,06 kg/cm². Nilai rata-rata MOR papan partikel dapat dilihat pada Gambar 6.

Gambar 6 menunjukkan bahwa nilai rata-rata keteguhan patah papan partikel yang dihasilkan tidak memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai keteguhan patah papan partikel minimal 130 kg/cm².

Hasil analisis sidik ragam yang telah dilakukan diketahui bahwa posisi kayu, kadar perekat dan interaksi keduanya tidak berpengaruh nyata terhadap MOR papan partikel yang dihasilkan. Hasil analisis sidik ragam MOR dapat dilihat pada Tabel 6.

Tabel 6. Analisis sidik ragam MOR papan partikel. Sumber Keragaman db Jumlah Kuadrat Kuadrat Tengah F- Hitung Pr > F Posisi kayu 2 1856,93 928,46 3,28 0,061tⁿ Kadar perekat 2 1211,54 605,77 2,14 0,146tⁿ Posisi kayu* kadar perekat 4 2587,39 646,88 2,28 0,100 tⁿ Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata

Gambar 5. Histogram Modulus Elastisitas papan partikel

Gambar 6. Histogram Modulus of Rupture papan partikel Keteguhan Rekat Internal (Internal Bond)

Nilai rata-rata internal bond papan partikel yang dihasilkan berkisar antara 2,32 kg/cm² sampai 7,10 kg/cm². Secara keseluruhan nilai internal bond papan partikel yang dihasilkan sudah memenuhi standar JIS A 5908 (2003) yang mensyaratkan internal bond papan partikel yaitu 2 kg/cm².Nilai

rata-rata internal bond papan partikel dapat dilihat pada Gambar 7.

Gambar 7 menunjukkan bahwa nilai keteguhan rekat internal bond papan partikel berbeda antara batang atas, batang bawah dan cabang. Hal ini diduga disebabkan tingkat keterbasahan kayu jabon yang berbeda menurut posisi kayu dalam pohon. Nilai keterbasahan batang atas sebesar 1800,4 mm menghasilkan papan partikel dengan nilai internal bond sebesar 9,07 kg/cm², nilai keterbasahan batang bawah sebesar 2126,1 mm menghasilkan papan partikel dengan nilai internal bond sebesar 15,77 kg/cm² dan nilai keterbasahan cabang sebesar 2169,7 mm menghasilkan papan partikel dengan nilai internal bond sebesar 18,35 kg/cm². Semakin tinggi nilai keterbasahan kayu semakin tinggi pula nilai internal bond, sehingga nilai keterbasahan kayu bisa digunakan sebagai indikator keterekatan kayu.

0 5000 10000 15000 20000 25000

B. Bawah B. Atas Cabang

M OE (k g/ cm 2) Kadar Perekat 3% Kadar Perekat 4% Kadar Perekat 5% 0 20 40 60 80 100 120

B. Bawah B. Atas Cabang

M OR (k g/ cm ²) Kadar Perekat 3% Kadar Perekat 4% Kadar Perekat 5%

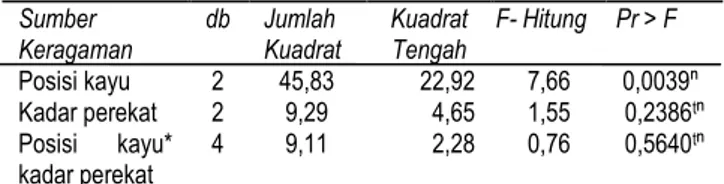

Gambar 7. Histogram Internal bond papan partikel Hasil analisis sidik ragam menunjukkan bahwa posisi kayu berpengaruh nyata terhadap keteguhan rekat internal papan partikel, sedangkan kadar perekat dan interaksi keduanya tidak berpengaruh nyata terhadap keteguhan rekat internal papan partikel. Hasil analisis sidik ragam MOE dapat dilihat pada Tabel 7.

Tabel 7. Analisis sidik ragam internal bond papan partikel Sumber Keragaman db Jumlah Kuadrat Kuadrat Tengah F- Hitung Pr > F Posisi kayu 2 45,83 22,92 7,66 0,0039ⁿ Kadar perekat 2 9,29 4,65 1,55 0,2386tⁿ Posisi kayu* kadar perekat 4 9,11 2,28 0,76 0,5640 tⁿ Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata

Hasil uji lanjut Duncan menunjukkan bahwa cabang merupakan posisi kayu yang paling optimal dalam merespon keteguhan rekat internal papan partikel. Hal ini karena cabang menghasilkan nilai internal bond tertinggi dibandingkan batang atas dan batang bawah.

Kuat Pegang Sekrup

Nilai rata-rata kuat pegang sekrup papan partikel berkisar antara 37,28 kg sampai 46,55 kg. Secara keseluruhan nilai kuat pegang sekrup papan partikel dengan kadar perekat 5% memenuhi standar JIS A 5908 (2003) yang mensyaratkan kuat pegang sekrup papan partikel yaitu minimal 40 kg. Nilai rata-rata kuat pengang sekrup dapat dilihat pada Gambar 8.

Gambar 8 menunjukkan bahwa papan partikel cabang memiliki nilai kuat pegang sekrup yang lebih tinggi dibandingkan dengan papan partikel batang bawah dan papan partikel batang atas. Hal ini diduga papan partikel cabang yang dihasilkan memiliki kerapatan yang lebih tinggi sehingga mampu menggenggam sekrup yang lebih kuat. Haygreen dan Bowyer (1996) menyatakan bahwa kerapatan papan partikel mempengaruhi nilai kekuatan papan partikel dalam menahan paku dan sekrup. Semakin besar kerapatan papan partikel, maka semakin besar pula nilai kekuatan pegang sekrup yang dihasilkan. Hasil analisis sidik ragam diketahui bahwa posisi kayu, kadar perekat dan interaksi keduanya tidak berpengaruh

nyata terhadap kuat pengang sekrup papan partikel. Hasil analisis sidik ragam MOE dapat dilihat pada Tabel 8.

Gambar 8. Histogram kuat pegang sekrup papan partikel

Tabel 8. Analisis sidik ragam kuat pegang sekrup papan partikel

Sumber

Keragaman db Jumlah Kuadrat Kuadrat Tengah F- Hitung Pr > F Posisi kayu 2 133,75 66,87 0,68 0,5195tⁿ Kadar perekat 2 47,80 23,90 0,24 0,7870tⁿ Posisi kayu*

kadar perekat 4 15,02 3,75 0,04 0,9970 tⁿ Keterangan: db=derajat bebas; *=interaksi; n=nyata; tn=tidak nyata

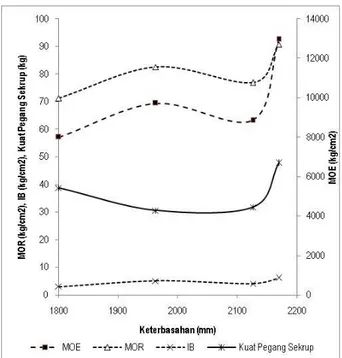

Hubungan Keterbasahan dengan Sifat Fisik Mekanis Papan Partikel

Hubungan antara keterbasahan kayu jabon dengan sifat fisis mekanis papan partikel yang dihasilkannya dapat dilihat pada Gambar 9. Terdapat hubungan antara nilai keterbasahan kayu jabon dengan sifat fisik dan mekanis papan partikel menurut asal kayu yaitu posisinya dalam pohon, yaitu batang atas, batang bawah dan cabang. Semakin tinggi nilai keterbasahan, pada umumnya sifat fisis mekanis papan partikel semakin baik pula. Cabang pohon jabon memiliki nilai keterbasahan tertinggi, diikuti oleh batang bawah dan batang atas.

Hubungan antara keterbasahan kayu jabon dengan sifat fisis papan partikel yang dihasilkannya disajikan pada Gambar 9, sedangkan dengan sifat mekanis pada Gambar 10. Secara umum terlihat bahwa sifat fisis papan partikel menjadi lebih baik apabila keterbasahan kayu meningkat. Pada keterbasahan yang lebih besar, kerapatan papan partikel meningkat, sedangkan kadar air dan pengembangan tebal menurun. Terdapat korelasi positif yang tinggi antara keterbasahan kayu jabon dengan kerapatan dan korelasi negatif yang tinggi dengan pengembangan tebal baik 2 jam maupun 24 jam. Sedangkan dengan kadar air, korelasinya rendah. Berkaitan dengan sifat mekanis papan partikel yang dihasilkannya, keterbasahan kayu jabon tampak berkorelasi positif dengan semua sifat mekanisnya. Semakin tinggi keterbasahan kayu Jabon, pada umumnya sifat mekanisnya juga meningkat (Gambar 10). Nilai korelasi keterbasahan

terhadap sifat mekanis ini cukup tinggi untuk MOE, MOR, dan IB, namun masih rendah untuk kuat pegang sekrup (Tabel 9). Oleh karena keterkaitan antara keterbasahan kayu jabon dengan sifat fisis mekanis papan partikel yang dihasilkannya cukup baik, maka sifat keterbasahan kayu jabon dapat dijadikan indikator keterekatan produk kayu tersebut. Keterbasahan yang tinggi akan menghasilkan produk papan partikel yang lebih baik.

Tabel 9. Korelasi antara keterbasahan kayu Jabon dengan sifat fisis mekanisnya

Sifat Fisik Korelasi Sifat Mekanis Korelasi

Kerapatan 0,87 MOE 0,71

Kadar Air -0,34 MOR 0,73

Pengembangan Tebal

2 Jam -0,89 IB 0,73

Pengembangan Tebal

24 Jam -0,88 Kuat Pegang Sekrup 0,25

Gambar 9. Hubungan keterbasahan kayu Jabon dengan sifat fisis papan partikel yang dihasilkannya.

Gambar 10. Hubungan keterbasahan kayu Jabon dengan sifat mekanis papan partikel yang dihasilkannya.

KESIMPULAN

Sifat fisis dan mekanis papan partikel kayu jabon dipengaruhi oleh posisi asal kayu dalam pohon (batang bawah, batang atas, dan cabang). Papan partikel yang dibuat dari kayu cabang memiliki kualitas terbaik dibandingkan dengan papan partikel yang dibuat dari kayu bagian batang. Kadar perekat tidak berpengaruh nyata terhadap kualitas papan partikel. Terdapat keterkaitan nilai keterbasahan kayu dengan kualitas papan partikel yang dihasilkan. Keterbasahan kayu dapat dijadikan indikator kualitas produk papan partikel yang dihasilkannya karena korelasi yang cukup baik antara keterbasahan kayu dengan sifat fisis mekanis papan partikel.

UCAPAN TERIMA KASIH

Ucapan terima kasih disampaikan kepada pihak-pihak yang telah memungkinkan terlaksananya penelitian dan penulisan artikel ini khususnya kepada Dr. Ir. Irdika Mansur M. For Sc.

DAFTAR PUSTAKA

Bowyer JL, Shmulsky R, dan Haygreen JG. 2003. Forest Products and Wood Science - An Introduction, Fourth edition. Iowa State University Press.

Haygreen JG dan Bowyer JL. 1996. Hasil Hutan dan Ilmu Kayu. Terjemahan. Diterjemahkan oleh Soetjipto A. H. Gadjah Mada University Press, Yogyakarta.

[JSA] Japanese Standard Association. 2003. Particleboards. Japanese Industrial Standard (JIS) A 5908 Jepang. Jordan DL dan Wellons JD. 1977. Wettability of Dipterocarps

veneers. Wood Science 10 (1) : 22-27.

Maloney TM. 1993. Modern Particleboard and Dry-Process Fiberboard Manufacturing. Miller Freeman Inc. California. Martawijaya A, Kartasujana I, Mandang YI, Prawira SA, dan

Kadir K. 1989. Atlas Kayu Indonesia Jilid II. Badan Penelitian dan Pengembangan Kehutanan, Departemen Kehutanan. Bogor.

Panshin AJ dan de Zeeuw C. 1970. Texbook of Wood Technology. Vol.1. MC Graw-Hill, Inc. N.Y.

Pratiwi. 2003. Prospek pohon jabon untuk pengembangan hutan tanaman. Buletin Penelitian dan Pengembangan Kehutanan 4(1):61-66.

Setiawan B. 2008. Kualitas Papan Partikel Sekam Padi [skripsi]. Bogor: Departemen Hasil Hutan. Fakultas Kehutanan. Institut Pertanian Bogor.

Surdiding R. 1983. Gluability of Rotary-Cut Veneers of Some Indonesian Woods Using Adhesive Extended With Nami and Cassava Flours [disertasi]. Philipines: University of The Philippines.