Aplikasi Rekonstruksi 3 Dimensi pada Proses Pemahatan

Menggunakan CNC

Retno Tri Wahyuni1, Djoko Purwanto2, & Tri Arief Sardjonoenulis3 1

Program Studi Teknik Elektronika, Politeknik Caltex Riau 2,3

Jurusan Teknik Elektro, Institut Teknologi Sepuluh Nopember Surabaya Email: retnotri@pcr.ac.id

Abstrak

Rekontruksi 3 dimensi merupakan rekayasa membuat model 3 dimensi benda. Tujuan penelitian ini adalah mengaplikasikan hasil rekonstruksi 3D untuk proses pemahatan menggunakan mesin CNC milling. Kode pemrograman yang digunakan untuk menjalankan mesin CNC dikenal dengan G-code yang dapat dibuat secara manual dengan menterjemahkan gambar kerja atau menggunakan perangkat lunak CAM. Dalam penelitian ini G-code dibuat secara otomatis berdasarkan hasil rekonstruksi 3D menggunakan algoritma yang dibangun sendiri. Proses rekonstruksi 3D menggunakan kamera laser yang dapat mengukur kedalaman benda berkontur (sensor KinectTM).Sistem diuji dengan menggunakan 3 sampel benda berbentuk segi empat berkontur menonjol berbentuk huruf I, T dan S yang memiliki perbedaan kedalaman lebih dari 2cm. Pengujian terhadap hasil rekonstruksi dilakukan dengan cara membandingkan bentuk dan ukuran benda asal dengan hasil rekonstruksi. Hasil pengujian terhadap 3 sampel benda tersebut menunjukkan kesalahan rata-rata sebesar 4% untuk ukuran panjang, 2,8% untuk ukuran lebar dan 25,9% untuk ukuran kedalaman. Besarnya kesalahan pada ukuran kedalaman disebabkan pada proses rekonstruksi pengukuran informasi 3D hanya dilakukan dari satu sudut pandang. Pengujian selanjutnya dilakukan untuk mengevaluasi algortima pembuat G-code dengan cara membandingkan hasil pahatan terhadap bentuk dan ukuran benda hasil penskalaan. Hasil pengujian algoritma pembuat G-code untuk 3 sampel benda tersebut menunjukkan kesalahan rata-rata sebesar 3,8% untuk ukuran panjang, 2,1% untuk ukuran lebar dan 1,9% untuk ukuran kedalaman.

Kata kunci: Rekonstruksi 3D, G-code, Mesin CNC Milling

Abstract

3D reconstruction is a method to make 3D image by combining multiple 2D images that captured by camera. Goal of this research is to apply 3D reconstruction result for engraving process using a CNC milling machine. Programming code used to run CNC milling machine known as G-code can be created manually by translating working drawing or using CAM software. In this research the G-code was generated automatically based on the result of 3D reconstruction using the purpose algorithm. 3D reconstruction process using a laser camera that can measure the depth of contoured surfaces (Kinect sensorTM). The system was tested using 3 sample of object with rectangular shape with protruding contour I, T, dan S which have different depths of more than 2cm. Test on reconstruction result is done by comparing the shape and dimension of an original object with reconstruction result. Test results on three samples of these objects show an average error of 4% for length, 2.8% for width and 25.9% for depth. The amount of error on depth due to measurement of 3D information on reconstruction process is only done from one of view. The next test is to evaluate the algorithm of G-code converter by comparing engraving result with shape and dimension of scaled object. Test result of algorithm G-code converter for 3 sample of object shows average error of 3.8% for length, 2.1% for width and 1.9% for depth.

Keywords: 3D Reconstruction, G-code, CNC Milling

1 Pendahuluan

Rekontruksi 3 dimensi merupakan rekayasa membuat gambar 3 dimensi dengan menggabungkan beberapa gambar 2 dimensi yang ditangkap kamera. Dalam penelitian ini hasil rekonstruksi 3D akan diaplikasikan untuk membuat G-code secara otomatis. G-code adalah format bahasa pemrograman pertama yang dikenalkan dan dikhususkan untuk mesin CNC (Computer Numerical Control). Mesin CNC memiliki cara penulisan kode pemrograman yang

berbeda-beda tergantung pada perusahaan produsen mesin tersebut, namun secara garis besar memiliki metode kerja yang sama. Dalam penelitian ini, mesin CNC yang digunakan adalah mesin CNC Milling Mitsubishi M70. G-code dapat dimasukkan melalui tombol-tombol yang tersedia pada panel instrumen. Pengoperasian mesin CNC dengan cara ini, memerlukan keahlian untuk menterjemahkan gambar kerja menjadi kode numerik. Gambar kerja biasanya dibuat secara manual atau menggunakan perangkat lunak CAD (Computer Aided Design). Seiring perkembangan teknologi di bidang komputer, telah tersedia perangkat lunak yang berisi aplikasi grafis CAD dan dapat menterjemahkan gambar kerja tersebut menjadi kode numerik. Perangkat lunak tersebut adalah CAM (Computer Aided Manufacturing). Proses pembuatan G-code menggunakan CAM sangat tergantung pada kemampuan dalam mendesain gambar menggunakan CAD. Dalam aplikasi rekonstruksi 3D pada proses pemahatan menggunakan CNC ini, G-code dibuat secara otomatis berdasarkan hasil rekonstruksi 3D.

Benda asal dengan permukaan berkontur akan ditangkap menggunakan sensor kinect yang menghasilkan output berupa point clouds yang mewakili informasi 3 dimensi dari benda kerja. Informasi 3 dimensi dari benda selanjutnya dirubah menjadi koordinat kerja mesin CNC. Koordinat kerja mesin CNC tersebut dirubah menjadi G-code yang siap digunakan untuk menjalankan mesin CNC, sehingga menghasilkan benda hasil pahatan yang diharapkan hasilnya sama dengan benda asal. G-code yang dihasilkan disimpan dalam bentuk file.nc yang ditransfer ke memory card melalui CF slot yang terdapat pada panel kontrol mesin.

2 Dasar Teori

2.1 Sensor Kinect Sebagai 3D Scanner

3D scanner merupakan peralatan yang dapat digunakan untuk mengambil informasi 3D dari sebuah objek yang kemudian dapat dimanfaatkan untuk berbagai keperluan yang membutuhkan model 3D sepeti bidang animasi, bidang kedokteran, reverse engineering dan prototyping, industri desain, ataupun untuk keperluan dokumentasi benda-benda bersejarah.

Secara umum terdapat 2 jenis tipe 3D scanner berdasarkan teknologi yang digunakan yaitu contact 3D scanner dan non contact 3D scanner. Contact 3D scanner mengukur dimensi benda dengan melalui sentuhan fisik terhadap benda. Sedangkan non contacts 3D scanner melakukan pengukuran melalui media optik seperti laser serta kamera.

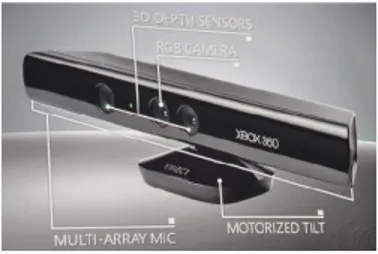

Kinect merupakan perangkat keras yang terdiri dari kamera kedalaman, infra red laser (IR laser), kamera RGB dan beberapa perangkat seperti array microphones dan accelerometer untuk mengatur pergerakan motor. Kinect pada awalnya diproduksi oleh perusahaan Microsoft untuk peralatan console game 3D yaitu XBox 360. Gambar 1 menunjukkan struktur dari sensor Kinect.

Gambar 1 Sensor Kinect (http://www.infobarrel.com)

Depth camera bekerja sama dengan IR laser untuk mengukur kedalaman suatu titik pada suatu objek. Dengan mengetahui posisi koordinat x dan y pada image plane serta ditambahkan dengan informasi kedalaman akan menghasilkan informasi koordinat proyeksi

dalam 3 dimensi. Transformasi semua titik pada image plane menghasilkan himpunan titik yang disebut point clouds.

Kinect hanya dapat memberikan informasi point clouds yang ditangkap dari satu titik pengamatan/sudut pandang tertentu dimana kinect melakukan capture. Untuk mendapatkan informasi utuh dari sebuah objek 3 dimensi salah satu caranya yaitu dengan melakukan registrasi. Registrasi point cloud merupakan aksi untuk mencocokkan point cloud yang ditangkap kamera dari sudut pandang/titik pengamatan yang berbeda. Hasil dari proses registrasi adalah berupa informasi yang dapat digunakan untuk menghubungkan point clouds. Dengan proses resigtrasi yang baik, scanner permukaan seperi kinect dapat sangat bermanfaat dalam proses rekontruksi 3 dimensi.

2.2 Rekonstruksi 3 Dimensi

Rekontruksi 3 dimensi merupakan rekayasa membuat gambar 3 dimensi dengan menggabungkan beberapa gambar 2 dimensi yang ditangkap kamera. Telah banyak metode yang digunakan untuk melakukan rekontruksi 3 dimensi, namun saat ini belum ditemukan solusi yang dapat diterapkan untuk semua bentuk objek dikarenakan hampir semua obyek pada dunia nyata terdiri dari geometri yang kompleks dan menimbulkan kesulitan saat dilakukan rekontruksi untuk membentuk obyek tersebut dalam tiga dimensi. Salah satu metode rekonstruksi 3 dimensi adalah dengan melakukan proses registrasi terhadap point clouds. Proses registrasi dapat dilakukan dengan metode ICP. Registrasi sendiri merupakan proses untuk menentukan hubungan titik per titik antara dua buah citra atau lebih yang diambil dari tempat yang sama di waktu yang berbeda, atau dari sudut pandang yang berbeda serta kondisi pencitraan yang berbeda.

2.2.1 Dasar Geometri

Nilai point clouds direpresentasikan sebagai sekumpulan triplet

x

,

y

,

z

dimana

3

, ,y z

x yang disebut vertek. Permukaan 3 dimensi dapat direpresentasikan sebagai sekumpulan segitiga yang terdiri dari 3 vektor ( , , )

z y x , dimana masing-masing , x y dan

zadalah koordinat 3 dimensi (x,y,z). Satu segitiga disebut sebagai satu bidang permukaan atau

face. Setiap sisi segitiga dapat saling terkoneksi satu sama lain untuk membentuk permukaan

yang lebih luas lagi, sehingga diasumsikan f

f1, f2, f3,...,fn

. Dua buah segitiga dapat digabungkan membentuk sebuah permukaan yang disebut quad yang memiliki 4 vertex.Untuk melakukan proses registrasi antar himpunan titik maka perlu didefinisikan jarak antar 2 titik atau vetex. Jarak antara dua vertex r1

x1,y1,z1

terhadap r2

x2,y2,z2

dinyatakan sebagai: 2 1 2 2 1 2 2 1 2 2 1 2 1,r r r (x x) (y y ) (z z ) r d (1) Jika A adalah himpunan titik ai sebanyak Na dinyatakan sebagai A

ai untuka

N

i1... . Jarak suatu titik pterhadap A adalah: i Na i d p a A p d , min , ,..., 1 (2)

Jika titik terdekat titik pterhadap A adalah j a maka jarak j a terhadap A dinyatakan sebagai: A p d a p d , j ,

2.2.2 Algoritma ICP (Besl, 1994)

Dalam algoritma ICP data dari sebuah bentuk geometri yang dinyatakan sebagai P digeser (diregistrasi, diposisikan) dalam posisi terbaik terhadap model dari sebuah bentuk geometri. Data bentuk geometri harus dalam bentuk kumpulan titik, jika belum maka harus didekomposisikan menjadi himpunan titik. Sejumlah titik dalam data bentuk geometri dinyatakan sebagai Np. Sedang Nx dapat dinyatakan sejumlah titik, segmen garis atau segitiga dalam sebuah model bentuk geometri. Jarak antara tiap titik

pterhadap sebuah model geometris

X dinyatakan sebagai: x p X p d X x min , (3)

Titik terdekat dalam model geometris X menghasilkan jarak yang dinotasikan sebagai y sehingga X p d y p d , , dimana yX

. Yang perlu diingat bahwa dalam proses komputasi titik terdekat terdapat nilai kompleksitas O

Nx

dengan nilai sebesar log

Nx

. Ketika komputasi titik terdekat (dari

pterhadap X) dilakukan untuk setiap titik dalam P, kompleksitas kesalahan dinyatakan sebagai O

NpNx

. Misalnya Y menyatakan himpunan titik terdekat, dan С merupakan operator titik terdekat maka:

P X

CY , (4)

Sedangkan resultan dari himpunan titik yang berhubungan (Y), registrasi least square dinyatakan sebagai: PY Q d q, , (5) Posisi dari himpunan titik dari suatu data model bentuk geometris akan di update melalui:

P q P (6)Berikut merupakan langkah-langkah dalam algoritma ICP: 1. Himpunan titik P sejumlah Np { }

i

p dari data bentuk dan data suatu model bentuk geometris

X (dengan Nx dapat berupa: titik, garis, atau segitiga) disediakan. 2. Iterasi diinisialisasi dengan mengatur P0 P, q0

1,0,0,0,0,0,0

t

dan k=0. Vektor registrasi didefinisikan relative terhadap himpunan data inisial P0 jadi registrasi terakhir

merepresentasikan transformasi yang lengkap. Tahap 1, 2, 3 dan 4 dijalankan sampai mencapai konvergensi dengan toleransi

. Beban komputasi untuk setiap operasi terlihat dalam tanda kurung.a. Hitung titik terdekat: Yk C

Pk,X

. ( Beban komputasi: kompleksitas kemungkinan terburuk O(Np,Nx), dan kompleksitas rata-rata O(Np log Nx).b. Hitung registrasi: k k k d QP Y q , 0,

. (Beban komputasi: kompleksitas O(Np))

c. Lakukan registrasi:

0

1 q P

Pk k

. (Beban komputasi: O(Np))

d. Hentikan iterasi jika nilai MSE (Mean Square Error) telah dibawah nilai threshold

0

.2.3 Mesin CNC

Mesin CNC dikembangkan pertama kali tahun 1952 oleh John Pearseon dari Institut Teknologi Massachusetts atas nama Angakatan Udara Amerika Serikat. Proyek pembuatan mesin CNC tersebut awal mulanya diperuntukkan membuat benda kerja dengan bentuk yang rumit. Pada awalnya pembuatan mesin CNC memerlukan biaya yang sangat mahal, sehingga hanya sedikit perusahaan yang berani berinvestasi menggunakan mesin tersebut. Sampai akhirnya pada tahun 1975, seiring dengan perkembangan teknologi mikroprosesor, produksi mesin CNC mulai berkembang pesat. Saat ini penggunaan mesin CNC dapat ditemukan di berbagai bidang, terutama di industri manufaktur. Secara umum mesin CNC dibagi menjadi 2 macam yaitu: mesin bubut CNC dan mesin frais (milling) CNC. Mesin CNC dioperasikan dengan menggunakan kode numerik yang biasanya dimasukkan melalui tombol-tombol yang tersedia pada panel instrumen. Pengoperasian mesin CNC dengan cara ini, memerlukan keahlian untuk menterjemahkan gambar benda kerja menjadi kode numerik. Gambar kerja biasanya dibuat secara manual atau menggunakan perangkat lunak CAD (Computer Aided

Design). Seiring perkembangan teknologi di bidang komputer, telah tersedia perangkat lunak

yang berisi aplikasi grafis CAD dan dapat menterjemahkan gambar kerja tersebut menjadi kode numerik. Perangkat lunak tersebut adalah CAM (Computer Aided Manufacturing).

Setiap jenis mesin CNC memiliki karakteristik berbeda sesuai dengan produsen pembuat mesin CNC tersebut. Namun secara garis besar sistem pengoperasian mesin CNC dapat dilakukan dengan 2 cara yaitu sistem absolute dan sistem incremental. Pada sistem absolute, titik awal penempatan alat potong digunakan sebagai titik referensi yang berlaku tetap selama proses operasi mesin berlangsung. Pada mesin bubut, titik referensi diletakkan pada sumbu (pusat) bagian ujung benda kerja yang akan dikerjakan, sedangkan pada mesin frais, titik referensi diletakkan pada pertemuan antara dua sisi pada benda kerja yang akan dikerjakan. Pada sistem Incremental titik awal penempatan alat potong yang digunakan sebagai titik referensi selalu berpindah-pindah sesuai dengan titik aktual yang terakhir. Untuk mesin bubut maupun frais memiliki cara yang sama. Setiap satu gerakan berakhir, maka titik akhir dari gerakan alat potong dianggap sebagai titik awal gerakan alat potong untuk gerakan berikutnya. 2.3.1 Mesin CNC Milling (Wijanarka, 2011)

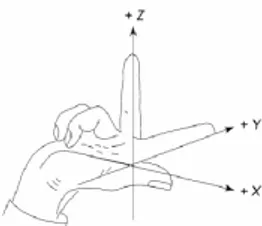

Untuk menggerakkan alat potong pada mesin perkakas CNC digunakan sistem koordinat. Sistem koordinat yang digunakan pada mesin perkakas CNC milling adalah sistem koordinat segi empat (rectangular coordinate systems) dengan aturan tangan kanan seperti terlihat pada Gambar 2. Sistem koordinat ini berfungsi untuk mendeskripsikan gerakan pada mesin sebagai gerakan relatif antara benda kerja dan alat potong.

Gambar 2 Kaidah Tangan Kanan untuk Sistem Koordninat Mesin CNC Milling

Pada mesin CNC milling sistem koordinat tersebut diterapkan untuk sistem koordinat mesin (MCS= Machine Coordinate System) dan sistem koordinat benda kerja (WCS=

Workpiece Coordinate System). Sistem koordinat mesin yang diberi simbol M adalah

orientasi dari sistem koordinat pada mesin CNC milling. Titik nol (0,0,0) dari sistem koordinat ini dinamakan titik nol mesin (M). Titik nol mesin digunakan sebagai titik referensi, sehingga semua sumbu koordinat titik nolnya di sini. Sistem koordinat tersebut bisa dipindah-pindah titik nolnya untuk kepentingan pelaksanaan seting, pembuatan program CNC dan gerakan alat potong. Sistem koordinat benda kerja diberi simbol W, adalah sistem koordinat yang digunakan untuk mendeskripsikan geometri dari benda kerja. Titik nol benda kerja dapat secara bebas dipindahkan oleh pembuat program CNC. Pembuat program CNC menggunakan sistem koordinat benda kerja untuk memerintah gerakan alat potong. Arah gerakan alat potong dibuat pada program CNC dengan asumsi bahwa pada waktu proses pemotongan alat potong yang bergerak, bukan benda kerjanya. Posisi M dan W dapat dilihat pada Gambar 3.

Gambar 3 Sistem Koordinat dan Letaknya pada Mesin CNC Milling

2.3.2 Mesin CNC Milling Jenis Mitsubishi M70

Mesin CNC seri M70 dari Mitsubishi Electric memiliki standar baru untuk mesin perkakas generasi mendatang. Panel yang terdapat pada unit CNC menggunakan terkologi RISC CPU terbaru dan dilengkapi chip yang dapat menampilkan grafik dengan kecepatan tinggi. Standar peralatan memungkinkan banyak channel dan memiliki range kecepatan dan fungsi dengan akurasi yang tinggi, sehingga menghasilkan waktu pemrosesan dengan kecepatan dan presisi yang tinggi.

Mesin CNC Milling Mitsubishi M70 memiliki bagian utama berupa meja mesin,

spindle, pemegang alat potong (colett), dan panel spindle. Meja mesin berfungsi untuk

meletakkan pemegang benda kerja. Spindle adalah sumbu utama mesin yang digunakan untuk menempatkan pemegang alat potong. Panel spindle berfungsi sebagai pusat pengontrolan gerakan alat potong mesin, gerakan meja mesin, serta pengaturan arah dan jumlah putaran spindle. Perangkat penggerak alat potong mesin terdiri dari: motor X axis, motor Y axis, motor Z axis, motor spindle serta terdapat rail/jalur X, rail Y dan rail Z. Panel kontrol terdiri dari 3 bagian yaitu keypad, panel kontrol mesin, dan layar monitor. Selain ketiga bagian tersebut terdapat perangkat CF slot yang merupakan media untuk transfer program .nc dari luar.

3 Perancangan Sistem

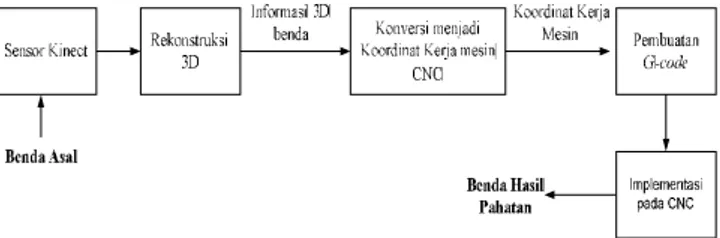

Aplikasi rekonstruksi 3D pada proses pemahatan menggunakan CNC dilakukan dengan memanfaatkan informasi 3D dari sebuah permukaan berkontur untuk membuat G-code secara otomatis. Hasil rekonstruksi 3D yang diperoleh adalah berupa point clouds yang merupakan kumpulan vertex yang memiliki koordinat (x,y,z). Nilai koordinat tersebut merupakan nilai koordinat benda dipandang dari koordinat kamera (dalam kasus ini digunakan sistem koordinat

Left Hand). Nilai z menunjukkan jarak vertex terhadap titik pusat koordinat kamera. Koordinat

dari vertex tersebut akan dikonversi menjadi koordinat kerja mesin CNC yang merupakan koordinat kartesian 3 dimensi. Nilai z akan dikonversi menjadi nilai yang merepresentasikan kedalaman/kontur permukaan, sedangkan nilai x dan y masing-masing merepresentasikan nilai koordinat kerja arah sumbu x dan y. Jika benda telah dinyatkan dalam koordinat kerja CNC maka G-code dapat di-generate secara otomatis. Gambar 4 menunjukkan diagram blok untuk merealisasikan sistem tersebut.

Gambar 4 Diagram Blok Sistem

Teknik pengambilan informasi 3D pada proses rekonstruksi ini dilakukan dari satu sudut pandang yaitu dari sisi depan permukaan benda, dengan melakukan pengambilan gambar berkali-kali. Pengambilan gambar cukup dari satu posisi karena yang diinginkan hanya informasi kontur dari permukaan suatu benda. Gambar 5 menunjukkan ilustrasi posisi kamera terhadap benda.

Gambar 5 Ilustrasi Posisi Kamera Terhadap Benda

Pada tahap pengujian digunakan benda asal dengan bentuk dan kontur beragam. Pengujian terhadap G-code yang dihasilkan dilakukan dengan pengukuran secara fisik terhadap hasil pahatan mesin CNC. Pengukuran ini meliputi pengamatan terhadap bentuk, ukuran panjang, lebar dan kedalaman kontur.

4 Pengujian dan Analisa

Pada pengujian algoritma pengkonversi informasi 3D menjadi G-code digunakan 3 buah benda uji dengan perbedaan kedalaman sekitar 2cm.

1. Benda Pertama: merupakan benda berbentuk segi empat yang pada permukaannya terdapat huruf I dengan beda kedalaman 2cm. Ukuran segi empat adalah 50 x 95 mm

2. Benda Kedua: merupakan benda berbentuk segi empat yang pada permukaannya terdapat huruf T dengan beda kedalaman 2cm. Ukuran segi empat adalah 50 x 95 mm

3. Benda Ketiga: merupakan benda berbentuk segi empat yang pada permukaannya terdapat huruf S dengan beda kedalaman 2cm. Ukuran segi empat adalah 50 x 95 mm

Jarak benda terhadap

y x z

Perbandingan benda asal dan point clouds untuk benda pertama, kedua dan ketiga secara berturut-tutur ditampilkan pada Gambar 6. Dari ketiga gambar tersebut dapat dilihat bahwa kedalaman permukaan dapat dibedakan, meskipun dalam satu permukaan yang sama masih terdapat noise.

Gambar 6 Benda Pertama, Kedua, Ketiga (kiri) dan Point Clouds (kanan)

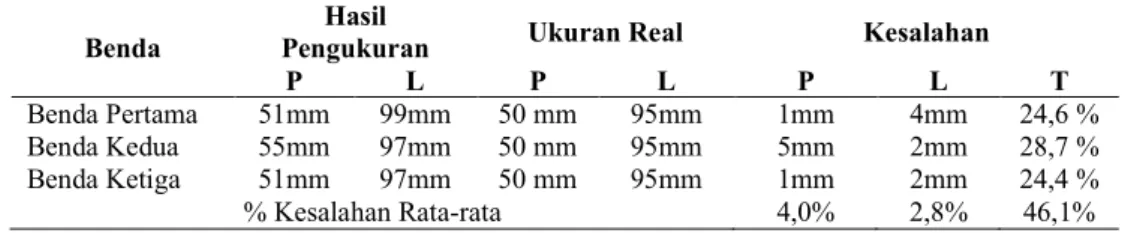

Berdasarkan ketiga point clouds tersebut terdapat penyimpangan bentuk dan ukuran terhadap benda asal. Besarnya penyimpangan tersebut dapat dihitung dengan membandingkan nilai-nilai tersebut dengan model dari benda asal. Penyimpangan tersebut dapat ditinjau dari nilai dimensi panjang (P), lebar (L) dan kedalaman benda (T). Penyimpangan kedalaman dapat dihitung dengan membandingkan kedalaman benda hasil pengukuran terhadap model benda asal tiap luasan 1mm2. Tabel 1 menunjukkan perbandingan hasil pengukuran setelah di filter dengan dimensi benda asal

Tabel 1 Perbandingan Hasil Pengukuran dan Ukuran Real Benda Asal Benda

Hasil

Pengukuran Ukuran Real Kesalahan

P L P L P L T

Benda Pertama 51mm 99mm 50 mm 95mm 1mm 4mm 24,6 %

Benda Kedua 55mm 97mm 50 mm 95mm 5mm 2mm 28,7 %

Benda Ketiga 51mm 97mm 50 mm 95mm 1mm 2mm 24,4 %

% Kesalahan Rata-rata 4,0% 2,8% 46,1%

4.1 Representasi Koordiat Kerja Mesin CNC dalam G-code

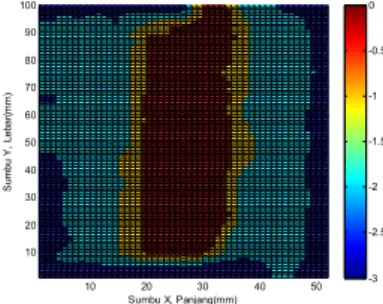

Koordinat kartesian benda selanjutnya menjadi koordinat kerja mesin yang akan direpresentasikan dalam G-code. Pada pemrograman G-code kode-kode yang digunakan merupakan kode yang menunjukkan arah pergerakan pahat pada sumbu x dan y dengan kedalaman mata pahat sebesar z. Untuk keperluan implementasi menggunakan CNC Milling Mitsubishi M70, dilakukan penskalaan terhadap nilai z pada koordinat kartesian benda. Penskalaan dilakukan disebabkan keterbatasan dari ukuran mata pahat dan kemampuan mesin dalam melakukan pemahatan dalam arah sumbu z. Dalam aplikasi ini faktor skala yang digunakan adalah sebesar 1:15 artinya 1mm pada mesin CNC mewakili 15mm pada koordinat benda. Karena mesin CNC hanya dapat menerima masukan berupa nilai integer maka nilai-nilai koordinat tersebut merupakan hasil pembulatan. Untuk sumbu x dan y tidak dilakukan faktor penskalaan. Gambar 7-9 menunjukkan koordinat benda setelah mengalami proses penskalaan.

10 20 30 40 50 10 20 30 40 50 60 70 80 90 100 Sumbu X, Panjang(mm) S u m b u Y , L e b a r( m m ) -3 -2.5 -2 -1.5 -1 -0.5 0

Gambar 7 Koordinat Benda Pertama Hasil Penskalaan

10 20 30 40 50 10 20 30 40 50 60 70 80 90 Sumbu X, Panjang(mm) S u m b u Y , L e b a r( m m ) -3 -2.5 -2 -1.5 -1 -0.5 0

Gambar 8 Koordinat Benda Kedua Hasil Penskalaan

10 20 30 40 50 10 20 30 40 50 60 70 80 90 Sumbu X, Panjang(mm) S u m b u Y , L e b a r( m m ) -3 -2.5 -2 -1.5 -1 -0.5 0

Gambar 9 Koordinat Benda Ketiga Hasil Penskalaan

Pengujian terhadap kebenaran algoritma pembuatan G-code dapat dilakukan dengan membandingkan hasil pahatan dengan koordinat benda hasil penskalaan tersebut. Berikut merupakan contoh potongan program G-code beserta uraian singkat mengenai G-code yang dihasilkan. Sebagai contoh digunakan G-code benda pertama.

N1 G54 G90 G00 X0. Y0. Z0. N2 G01 X0. F300 N3 G01 Z-3. F300 N4 G01 Y44. F300 N5 G01 Z-2. F300 N6 G01 Y62. F300 N7 G01 Z-3. F300 N8 G01 Y65. F300 N9 G01 Z-2. F300 N10 G01 Y92. F300 N11 G01 Z-3. F300 N12 G01 Y99. F300 N13 G01 X2. F300 N14 G01 Z-3. F300 N15 G01 Y93. F300 N16 G01 Z-2. F300 N17 G01 Y66. F300 N18 G01 Z-3. F300 N19 G01 Y63. F300 N20 G01 Z-2. F300 Dan seterusnya

Berikut merupakan penjelasan mengenai beberapa kode dalam program tersebut: 1. N merupakan kode baris program

2. G54 merupakan kode pengaturan nilai offset dari titik kerja benda (W) 3. G90 merupakan kode pemrograman absolut

4. G00 X0 Y0 Z0 merupakan kode untuk menuju ke titik awal dari titik koordinat kerja mesin 5. G01 X0 menunjukkan bahwa pada koordinat X0 mulai dilakukan proses pemahatan denga

feed rate F sama dengan 300

6. G01 Z-3 artinya mata pahat melakukan proses pemahatan kearah sumbu z dengan kedalaman sebesar 3mm

7. G01 Y44 artinya setelah melakukan pemakanan kearah sumbu z sedalam 3mm, mata pahat bergerak ke arah sumbu Y menuju koordinat 44mm

8. G01 Z-2 artinya selanjutnya setelah sampai pada koordinat Y44 kedalaman mata pahat berubah dari 3mm menjadi 2mm

9. G01 Y62 artinya pahat melakukan pergerakan selanjutnya ke arah sumbu Y sampai koordinat Y62. Dan pergerakan mata pahat akan terus mengikuti urutan koordinat yang terdapat pada program.

4.2 Implementasi pada CNC

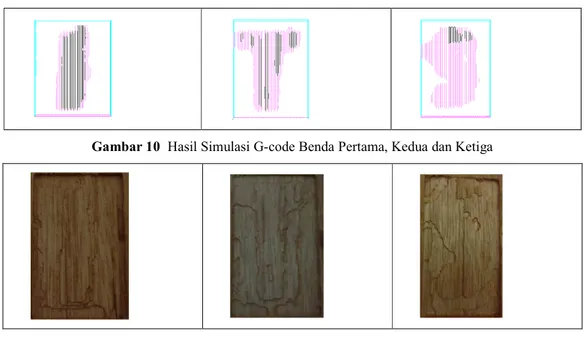

Sebelum dilakukan implementasi pada CNC terlebih dahulu dilakukan simulasi menggunakan simulator CNC, untuk menunjukkan apakah program telah berjalan dengan benar. Gambar 10 menunjukkan hasil simulasi untuk ketiga benda asal. Garis-garis menunjukkan titik tengah dari pergerakan mata pahat, sedangkan perbedaan warna menunjukkan perbedaan kedalaman. Ketiga gambar hasil simulasi tersebut terlihat sama dengan koordinat benda hasil penskalaan. Hal ini menunjukkan bahwa algoritma pembuat G-code telah berjalan dengan baik. Setelah disimulasikan G-code ditransfer pada memory card CNC dan menghasilkan pahatan seperti terlihat pada Gambar 11.

Gambar 10 Hasil Simulasi G-code Benda Pertama, Kedua dan Ketiga

Gambar 11 Benda Hasil Pahatan

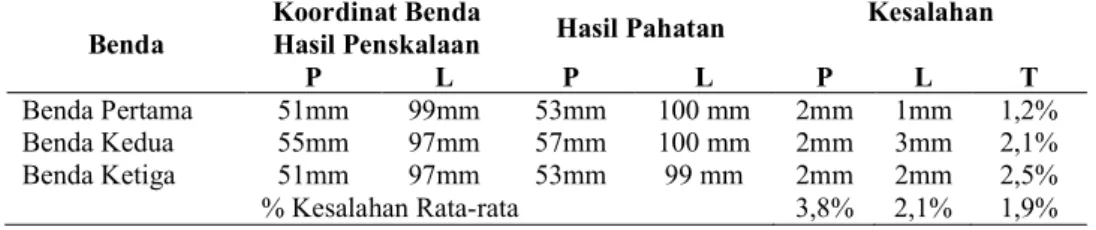

Selanjutnya evaluasi terhadap hasil pahatan dilakukan dengan cara membandingkan hasil pahatan dengan koordinat benda hasil penskalaan. Evaluasi terhadap hasil kedalaman

pahatan (T) dilakukan dengan membandingkan kedalaman hasil pahatan tiap 1mm2. Hasil evaluasi dapat dilihat pada Tabel 2.

Tabel 2 Tabel Hasil Perbandingan Koordinat Benda Hasil Penskalaan dengan Hasil Pahatan Benda

Koordinat Benda

Hasil Penskalaan Hasil Pahatan

Kesalahan P L P L P L T Benda Pertama 51mm 99mm 53mm 100 mm 2mm 1mm 1,2% Benda Kedua 55mm 97mm 57mm 100 mm 2mm 3mm 2,1% Benda Ketiga 51mm 97mm 53mm 99 mm 2mm 2mm 2,5% % Kesalahan Rata-rata 3,8% 2,1% 1,9%

Dari Tabel 2 terlihat bahwa dimensi hasil pahatan dibandingkan dengan koordinat benda hasil penskalaan memiliki kesalahan yang kecil yaitu masing-masing sebesar 3,8% untuk ukuran panjang, 2,1% untuk ukuran lebar dan 1,9% untuk ukuran kedalaman benda. Sehingga dapat disimpulkan bahwa algoritma pengkonversi G-code telah berjalan dengan baik, mengingat mesin CNC sendiri memiliki kesalahan sekitar 2mm untuk arah pergerakan sumbu X dan Y.

5 Kesimpulan

Pada aplikasi rekonstruksi 3D untuk proses pemahatan menggunakan CNC diawali dengan proses rekonstruksi 3D untuk menghasilkan titik-titik yang membawa informasi 3 dimensi dari suatu benda. Titik-titik tersebut selanjutnya dikonversi menjadi koordinat kerja mesin CNC yang selanjutnya diterjemahkan menjadi kode G-code yang merupakan kode pemrograman untuk menjalankan mesin CNC.

Pengujian terhadap hasil rekonstruksi 3D dilakukan dengan membandingkan hasil rekonstruksi dengan benda asal. Pengujian dilakukan menggunakan 3 sampel benda berbentuk dasar segi empat dengan kontur permukaan menonjol berbentuk huruf I, T dan S dengan perbedaan kedalaman lebih dari 2cm. Hasil pengujian menggunakan 3 sampel benda tersebut menunjukkan kesalahan rata-rata hasil rekonstruksi sebesar 4,0% untuk ukuran panjang, 2,8% untuk ukuran panjang dan mencapai 25,9%untuk ukuran kedalaman. Pengujian selanjutnya dilakukan terhadap algoritma pembuat G-code, yaitu dengan cara membandingkan hasil pahatan terhadap koordinat hasil penskalaan benda. Hasil pengujian menggunakan 3 sampel benda asal tersebut menunjukkan kesalahan rata-rata sebesar 3,8% untuk ukuran panjang, 2,1% untuk ukuran lebar dan 1,9% untuk ukuran kedalaman.

6 Daftar Pustaka

[1] Besl, Paul J (1992), “A Method for Registration of 3-D Shapes”, IEEE Transaction on Pattern Analysis And Machine Intellegence, Vol.14, No.2

[2] (http://www.infobarrel.com) diakses desember 2011.

[3] Wijanarka, sentot, (2011), Modul Teknik Permesinan Frais CNC, Versi 4.0, di download dari http://www.slideshare.net/bsentot/modul-freis-cncversi20febru011a, pada tanggal 30 November 2011.

[4] Rashid, L., Judul Thesis/Disertasi, Master Thesis, Nama Jurusan., Nama Perguruan Tinggi., Kota, 1997. (Thesis atau Disertasi)