Informasi Dokumen

- Penulis:

- Irma Chalidazia

- Masita Alfiani

- Pengajar:

- Ir. Imam Syafril, MT.

- Sekolah: Institut Teknologi Sepuluh Nopember

- Mata Pelajaran: Teknik Kimia

- Topik: Pabrik Gliserol Dari Minyak Kelapa Sawit Dengan Proses Continuous Fat Splitting

- Tipe: tugas akhir

- Tahun: 2017

- Kota: Surabaya

Ringkasan Dokumen

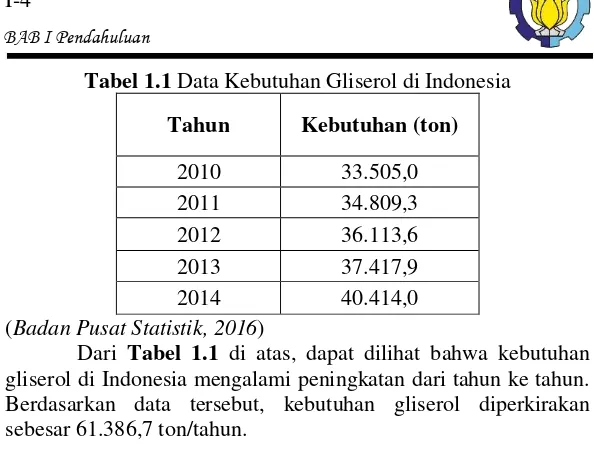

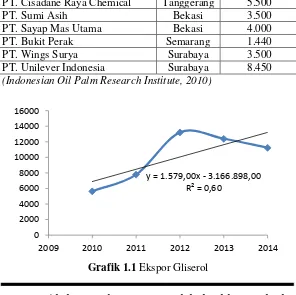

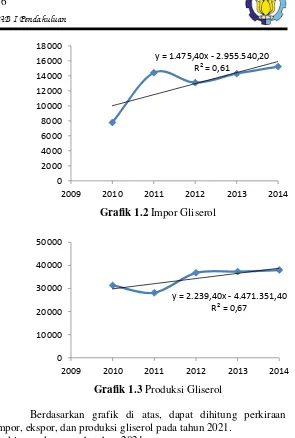

I. Einführung

Die Einführung des Artikels bietet einen umfassenden Überblick über die Bedeutung von Glycerin in verschiedenen Industrien, einschließlich Pharmazie, Lebensmittel, Kosmetik und Chemie. Die Relevanz für Bildungsziele liegt darin, dass die Studierenden die grundlegenden Prinzipien der chemischen Verfahrenstechnik verstehen und die Anwendung dieser Prinzipien in der industriellen Produktion erkennen. Dies fördert nicht nur das theoretische Wissen, sondern auch die praktische Anwendung in realen industriellen Kontexten.

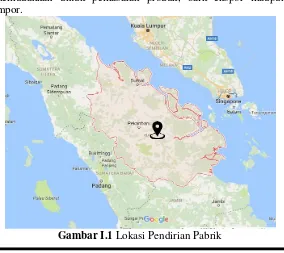

1.1 Hintergrund

Der Hintergrund erläutert die historische Entwicklung von Glycerin und seine Entdeckung. Es wird auf die wirtschaftlichen und sozialen Vorteile eingegangen, die mit der Gründung einer Glycerinfabrik verbunden sind, insbesondere im Hinblick auf die Reduzierung von Importen und die Schaffung von Arbeitsplätzen. Dies ist entscheidend, um den Studierenden die wirtschaftliche Bedeutung chemischer Produkte näherzubringen.

1.2 Theoretische Grundlagen

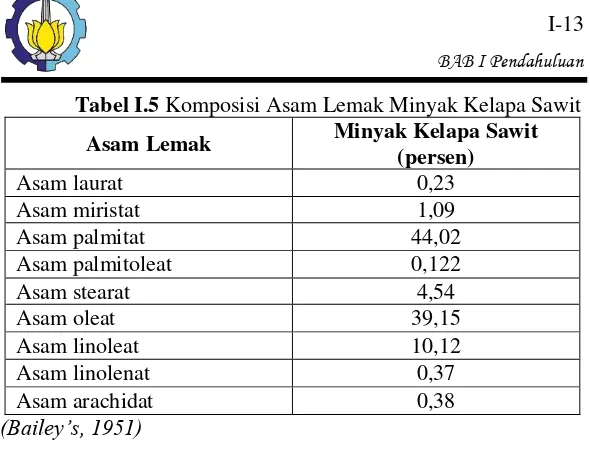

Die theoretischen Grundlagen umfassen die chemischen Eigenschaften von Glycerin und Palmöl sowie die chemischen Reaktionen, die bei der Glycerinproduktion auftreten. Studierende lernen, wie chemische Reaktionen in industriellen Prozessen optimiert werden können, was für ihre zukünftige Karriere in der chemischen Industrie von Bedeutung ist.

1.3 Anwendungen von Glycerin

Die verschiedenen Anwendungen von Glycerin in der Industrie werden hervorgehoben. Dies gibt den Studierenden Einblick in die Vielseitigkeit chemischer Produkte und deren Bedeutung in verschiedenen Sektoren, was die Relevanz für die Ausbildung in der Chemietechnik unterstreicht.

II. Prozessarten und Beschreibung

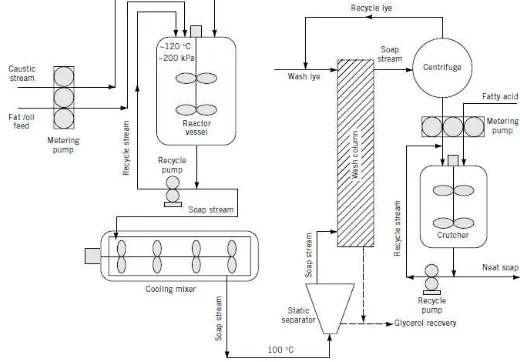

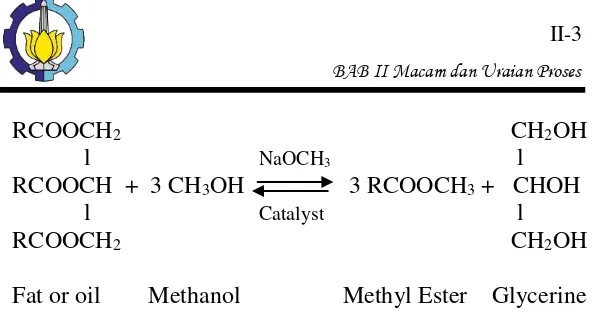

In diesem Abschnitt werden die verschiedenen Methoden zur Glycerinherstellung beschrieben, einschließlich Saponifikation, Transesterifizierung und Fettspaltung. Die Studierenden erhalten ein Verständnis dafür, wie unterschiedliche chemische Prozesse in der Industrie angewendet werden und welche Vor- und Nachteile sie haben. Dies fördert kritisches Denken und Problemlösungsfähigkeiten.

2.1 Arten von Prozessen

Die Arten von Prozessen bieten eine detaillierte Analyse der verschiedenen Methoden zur Glycerinproduktion. Die Studierenden lernen, wie die Wahl des Prozesses die Effizienz und die Qualität des Endprodukts beeinflussen kann, was für die Planung und den Betrieb von Chemieanlagen wichtig ist.

2.2 Prozessauswahl

Die Kriterien für die Auswahl des geeigneten Prozesses werden erläutert. Studierende erfahren, wie technische, wirtschaftliche und umwelttechnische Faktoren in die Entscheidungsfindung einfließen, was ihre Fähigkeit zur praktischen Anwendung von theoretischem Wissen stärkt.

2.3 Beschreibung des gewählten Prozesses

Die Beschreibung des gewählten Prozesses zur Glycerinherstellung zeigt die praktischen Schritte der Produktion. Dies hilft den Studierenden, die theoretischen Konzepte in die Praxis umzusetzen und ein besseres Verständnis für die Abläufe in der chemischen Industrie zu entwickeln.

III. Massenausgleich

Der Abschnitt über den Massenausgleich ist entscheidend für das Verständnis der Materialströme in der Glycerinproduktion. Die Studierenden lernen, wie wichtig es ist, die Inputs und Outputs eines chemischen Prozesses genau zu berechnen, um die Effizienz der Produktion zu maximieren und Abfall zu minimieren.

3.1 Massenausgleich auf verschiedenen Stufen

Hier wird der Massenausgleich für die verschiedenen Stufen des Produktionsprozesses behandelt. Studierende erfahren, wie sie diese Berechnungen durchführen können, was für ihre zukünftigen Rollen in der Industrie unerlässlich ist.

IV. Energieausgleich

Der Energieausgleich ist ein weiterer wichtiger Aspekt, der das thermodynamische Verhalten der Prozesse in der Glycerinproduktion beschreibt. Die Studierenden lernen, wie Energieverluste minimiert werden können und welche Rolle der Energieausgleich für die Effizienz der Anlage spielt.

4.1 Energieausgleich auf verschiedenen Stufen

Die detaillierte Analyse des Energieausgleichs in den verschiedenen Prozessstufen hilft den Studierenden, ein tieferes Verständnis für die thermodynamischen Prinzipien zu entwickeln, die in der chemischen Verfahrenstechnik von Bedeutung sind.

V. Gerätespezifikationen

In diesem Abschnitt werden die spezifischen Geräte beschrieben, die für die Glycerinproduktion benötigt werden. Die Studierenden lernen, wie wichtig die Auswahl der richtigen Geräte für die Effizienz und Sicherheit der Produktion ist.

5.1 Beschreibung der Hauptgeräte

Die Beschreibung der Hauptgeräte gibt den Studierenden Einblicke in die technischen Anforderungen und die Funktionsweise der Geräte, die in der chemischen Industrie verwendet werden. Dies ist entscheidend für ihre praktische Ausbildung.

VI. Versorgungsanlagen

Die Versorgungsanlagen sind ein kritischer Bestandteil jeder chemischen Anlage. Die Studierenden lernen, wie wichtig es ist, eine zuverlässige und effiziente Versorgung mit Wasser, Energie und anderen Ressourcen sicherzustellen.

6.1 Wasserversorgungsanlagen

Hier wird die Bedeutung der Wasserversorgung für den Produktionsprozess hervorgehoben. Die Studierenden erfahren, wie die Wasseraufbereitung und -verteilung in der chemischen Industrie funktioniert.

VII. Arbeitssicherheit und Gesundheitsschutz

Arbeitssicherheit und Gesundheitsschutz sind von größter Bedeutung in der chemischen Industrie. Die Studierenden lernen, welche Maßnahmen ergriffen werden müssen, um die Sicherheit am Arbeitsplatz zu gewährleisten und Gesundheitsrisiken zu minimieren.

7.1 Sicherheitsmaßnahmen

Die Sicherheitsmaßnahmen bieten den Studierenden wichtige Informationen darüber, wie sie in der Industrie sicher arbeiten können. Dies ist entscheidend für ihre zukünftige Karriere in der chemischen Verfahrenstechnik.

VIII. Instrumentierung

Die Instrumentierung ist ein wesentlicher Bestandteil der Prozesskontrolle in der chemischen Industrie. Die Studierenden lernen, wie Instrumente zur Überwachung und Steuerung von Produktionsprozessen eingesetzt werden.

8.1 Instrumentierung für den Glycerinprozess

Die spezifische Instrumentierung für den Glycerinproduktionsprozess wird hier behandelt. Die Studierenden erhalten praktische Kenntnisse über die Verwendung von Instrumenten in der Industrie.

IX. Abfallbehandlung in der chemischen Industrie

Die Abfallbehandlung ist ein kritisches Thema in der chemischen Industrie. Die Studierenden lernen, wie Abfälle aus der Produktion effizient behandelt und recycelt werden können, um Umweltauswirkungen zu minimieren.

9.1 Abfallbehandlung im Glycerinwerk

Hier wird die spezifische Abfallbehandlung im Glycerinproduktionsprozess behandelt. Die Studierenden erhalten Einblicke in umweltfreundliche Praktiken in der chemischen Industrie.

X. Fazit

Das Fazit fasst die wichtigsten Erkenntnisse der Arbeit zusammen und hebt die Bedeutung der Glycerinproduktion für die Industrie hervor. Die Studierenden werden ermutigt, das Gelernte in ihrer zukünftigen Karriere anzuwenden und innovative Lösungen für Herausforderungen in der chemischen Verfahrenstechnik zu entwickeln.

Referensi Dokumen

- Industrial Oil and Fat ( Bailey, A. E. )

- Chemical Engineering Design 4th Edition ( Coulson, J.M. )

- Transport Process and Unit Operation ( Geankoplis, C.J. )

- Basic Principles and Calculation in Chemical Engineering ( Himmelblau, D.M. )

- Handbook of Cane Sugar Engineering ( Hugot, E. )