TUGAS AKHIR

–

TK 145501

PABRIK SMELTER GRADE ALUMINA (SGA)

DARI BAUKSIT DENGAN PROSES BAYER

ANGGI MAULINDA

NRP. 2314 030 007

PRETY RIANA PATMAWATI

NRP. 2314 030 089

Dosen Pembimbing

Ir. Budi Setiawan, MT.

DEPARTEMEN TEKNIK KIMIA INDUSTRI

Fakultas Vokasi

TUGAS AKHIR – TK 145501

PABRIK

SMELTER GRADE ALUMINA (SGA)

DARI

BAUKSIT DENGAN PROSES BAYER

ANGGI MAULINDA NRP. 2314 030 007

PRETY RIANA PATMAWATI NRP. 2314 030 089

Dosen Pembimbing Ir. Budi Setiawan, MT.

DEPARTEMEN TEKNIK KIMIA INDUSTRI Fakultas Vokasi

FINAL PROJECT – TK 145501

SMELTER GRADE ALUMINA (SGA) PLANT FROM

BAUXITE WITH BAYER PROCESS

ANGGI MAULINDA NRP. 2314 030 007

PRETY RIANA PATMAWATI NRP. 2314 030 089

Supervisor

Ir. Budi Setiawan, MT.

DEPARTEMENT OF INDUSTRIAL CHEMICAL ENGINEERING Faculty of Vocation

Segala puji bagi Allah, Tuhan seru sekalian alam dan tiada satupun yang menyamai-Nya. Shalawat serta salam semoga tetap terlimpahkan kepada junjungan kita Nabi Muhammad SAW beserta keluarganya.

Hanya dengan rahmat, taufiq serta hidayah Allah sajalah dan juga dorongan yang kuat dari semua pihak, maka penulis dapat menyelesaikan laporan yang berjudul :

“PABRIK SMELTER GRADE ALUMINA(SGA)

DARI BAUKSIT DENGAN PROSES BAYER”

Laporan tugas akhir ini merupakan tahap akhir dari penyusunan tugas akhir yang merupakan salah satu syarat untuk memperoleh gelar Ahli Madya (A.Md.) di Program Studi Departemen Teknik Kimia Industri FV-ITS

Terselesaikannya laporan tugas akhir ini tidak lepas dari peran berbagai pihak yang turut memberikan arahan, bimbingan, dan motivasi sehingga penulis dapat menyelesaikannya dengan baik dan tepat waktu. Oleh karena itu, pada kesempatan ini penulis mengucapkan terima kasih kepada :

1. Bapak Ir. Agung Subyakto, MS. selaku Ketua Departemen Teknik Kimia Industri FV-ITS

2. Ibu Warlinda Eka Triastuti, S.Si. MT. selaku koordinator Tugas Akhir Departemen Teknik Kimia Industri FV-ITS

3. Bapak Ir. Budi Setiawan, MT. selaku dosen

pembimbing tugas akhir yang senantiasa

Humaidah, ST., MT. selaku dosen penguji tugas akhir.

5. Seluruh dosen dan karyawan Departemen Teknik

Kimia Industri FV-ITS.

6. Kedua orang tua dan keluarga yang telah memberikan dukungan moril dan materiil, doa untuk kesuksesan serta jasa-jasa lain yang terlalu sulit untuk diungkapkan.

7. Orang-orang terdekat yang selalu memotivasi, menasehati, dan mendoakan penulis agar tetap semangat dalam pengerjaan tugas akhir ini.

8. Rekan-rekan seperjuangan angkatan 2014, NITRO

14, yang senantiasa memberikan motivasi dan selalu menemani di saat suka maupun duka.

9. Semua pihak yang telah memberikan bantuan dan dukungannya baik dari segi moril ataupun materil yang tidak dapat penulis sebutkan satu persatu.

i

BAUKSIT DENGAN PROSES BAYER

Nama Mahasiswa : 1. Anggi Maulinda 2314 030 007 2.Prety Riana Patmawati 2314 030 089 Departemen : Teknik Kimia Industri

Dosen Pembimbing: Ir. Budi Setiawan, MT.

ABSTRAK

Smelter Grade Alumina merupakan alumina yang memiliki komposisi khusus untuk diolah menjadi aluminium. Pabrik Smelter Grade Alumina akan didirikan di Kecamatan Tayan, Kalimantan Barat dengan kapasitas 760.000 ton/tahun. Proses produksi dilakukan dengan menggunakan proses Bayer dan menggunakan bahan baku bauksit.

Proses produksi Smelter Grade Alumina menggunakan proses Bayer dengan pertimbangan ketersediaan bahan baku utama yaitu bauksit dan konsumsi energi dari masing-masing proses. Proses Bayer dibagi menjadi tiga tahap, tahap pertama yaitu digestion. Pada tahap ini Bauksit direaksikan dengan NaOH. Tahap kedua adalah precipitation yaitu pembentukan kristal alumina trihidrat. Tahap ketiga adalah calcination yaitu

proses pembentukan α-alumina.

Untuk mencapai kapasitas produksi tersebut, digunakan

bahan baku 5.054 ton/hari bauksit 2.064 ton NaOH untuk

start-up and 22,085 kg/hari NaOH untuk make start-up. Kebutuhan utilitas pada pabrik Smelter Grade Alumina meliputi air pendingin yaitu

sebesar 30.010 m3/tahun, air umpan boiler sebesar 60.517

m3/hari, air make up boiler 12.103 m3/hari, air sanitasi sebesar

72 m3/hari dan air proses sebesar 11.474 m3/hari. Pabrik Smelter

Grade Alumina ini direncanakan akan beroperasi secara kontinyu selama 24 jam/ hari dan 300 hari/tahun.

ii

BAUXITE WITH BAYER PROCESS

Name : 1. Anggi Maulinda 2314 030 007

2.Prety Riana Patmawati 2314 030 089 Department : Industrial Chemical Engineering

Supervisor : Ir. Budi Setiawan, MT.

ABSTRACT

Smelter Grade Alumina (SGA) is the given name to alumina utilized in manufacture of aluminium metal. Smelter Grade Alumina plant will establish in Tayan District, West Borneo with 760.000 ton/year capacity. The Smelter Grade Alumina plant using bauxite for raw material with Bayer Process. Smelter Grade Alumina plant production will use bayer process with considering the availability of raw material and energy consumption from each process. Bayer process is divided into three stages, the first stage is digestion. At this process, the bauxite is reacted with NaOH. The second stage is precipitation that is the formation of crystalline trihydrate alumina. The third

stage is the calcination, which is the process of formation α

-alumina.

To achieve this production capacity, the raw materials are used 5.054 ton / day bauxite and 2.064 ton NaOH for start-up and 22,085 kg/day NaOH for make up. Utility needs for the Smelter Grade Alumina pant include cooling water of 30.010 m3 / day, boiler feed water 60.517 m3 / day, boiler make up water 12.103 m3 / day, sanitation water 72 m3 / year and process water 11.474 m3 / day. The Smelter Grade Alumina plant is planned to operate continuously for 24 hours / day and 300 days / year.

iii

DAFTAR ISI

HALAMAN JUDUL LEMBAR PENGESAHAN KATA PENGANTAR

ABSTRAK ... i

ABSTRACT ... ii

DAFTAR ISI ... iii

DAFTAR GAMBAR ... v

DAFTAR GRAFIK ... vi

DAFTAR TABEL ... vii

BAB I PENDAHULUAN 1.1 Latar Belakang... 1

1.2 Dasar Teori ... 5

1.3 Kegunaan ... 7

1.4 Sifat Fisik dan Kimia ... 8

BAB II MACAM DAN URAIAN PROSES 2.1 Macam Proses ... 10

2.1.1 Proses Asam ... 10

2.1.2 Proses Basa ... 10

2.2 Seleksi Proses ... 13

2.3 Uraian Proses Terpilih ... 13

BAB III NERACA MASSA ... 17

BAB IV NERACA ENERGI ... 33

BAB V SPESIFIKASI ALAT ... 38

BAB VI UTILITAS 6.1 Air ... 39

6.1.1 Air Sanitasi ... 39

6.1.2 Air Proses ... 40

6.1.2 Air Pendingin ... 40

6.1.2 Air Umpan Boiler ... 41

6.2 Proses Pengolahan Air ... 42

iv

6.4 Steam ... 45

6.5 Bahan Bakar ... 46

6.6 Listrik ... 46

BAB VII KESELAMATAN DAN KESEHATAN KERJA 7.1 Keselamatan dan Kesehatan Kerja (K3) Secara Umum ... 47

7.1.1 Usaha-usaha Keselamatan Kerja ... 47

7.1.2 Sebab-sebab Terjadinya Kecelakaan Kerja ... 48

7.1.3 Alat-alat Pelindung Diri ... 49

7.2 Keselamatan dan Kesehatan Kerja (K3) Secara Khusus ... 50

7.1.1 Usaha-usaha Keselamatan Kerja ... 53

7.3 Keselamatan dan Kesehatan Kerja (K3) Pada Alat ... 53

BAB VIII INSTRUMENTASI 8.1 Instrumentasi Secara Umum ... 55

8.2 Instrumentasi pada Pabrik Smeter Grade Alumina... 56

BAB IX PENGOLAHAN INDUSTRI KIMIA 9.1 Penganganan Limbah Industri Kimia ... 57

9.1.1 Limbah Padat ... 57

9.1.2 Limbah Cair ... 58

9.1.2 Limbah Udara ... 58

BAB X KESIMPULAN ... 59

DAFTAR NOTASI ... ix

DAFTAR PUSTAKA ... x LAMPIRAN

APPENDIKS A NERACA MASSA ... A-1 APPENDIKS B NERACA ENERGI ... B-1 APPENDIKS C SPESIFIKASI ALAT ... C-1 Flowsheet Pabrik Smelter Grade Alumina

v

DAFTAR GAMBAR

Gambar 1.1 Lokasi Pabrik ... 4

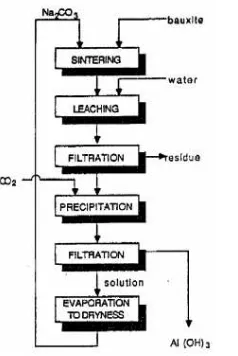

Gambar 2.1 Diagram Alir Proses Sinter ... 11

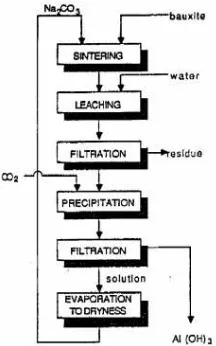

Gambar 2.2 Diagram Alir Proses Nepheline-based ... 11

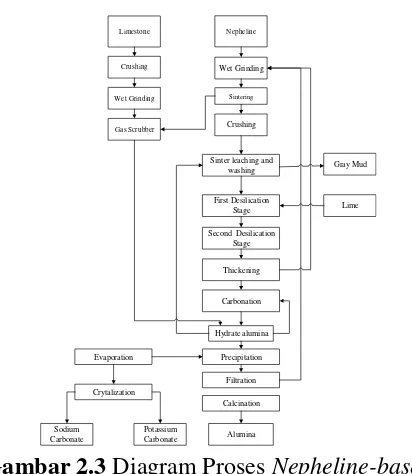

Gambar 2.3 Perkembangan Proses Bayer ... 12

Gambar 2.4 Blok Diagram Tahap Digestion ... 14

Gambar 2.5 Blok Diagram Tahap Precipitation ... 15

Gambar 2.6 Blok Diagram Tahap Calcination ... 15

vi

DAFTAR GRAFIK

Grafik 2.1 Kebutuhan Aluminium Indonesia ... 2

Grafik 2.2 Impor Alumina di Indonesia ... 3

vii

DAFTAR TABEL

Tabel 1.1 Perkembangan Ekspor, Impor dan Konsumsi

Alumina di Indonesia ... 3

Tabel 1.2 Data Produksi Alumina dan Smelter Grade Alumina di Indonesia ... 4

Tabel 1.3 Komposisi Kimia Bauksit ... 5

Tabel 1.4 Komposisi Kimia Smelter Grade Alumina ... 6

Tabel 1.5 Komposisi Kimia Red Mud ... 5

Tabel 2.1 Kelebihan dan Kekurangan masing-masing proses 13 Tabel 3.1 Komposisi Bauksit ... 17

Tabel 3.2 Neraca Massa Silo ... 17

Tabel 3.2 Neraca Massa Ball Mill ... 17

Tabel 3.3 Neraca Massa Screen ... 18

Tabel 3.4 Neraca Massa Hopper ... 19

Tabel 3.5 Neraca Massa Mixer Bauksit ... 19

Tabel 3.6 Neraca Massa Mixer NaOH ... 19

Tabel 3.7 Neraca Massa Reactor Digester ... 20

Tabel 3.8 Neraca Massa Flash Tank ... 21

Tabel 3.9 Neraca Massa Mixer Clarifier ... 21

Tabel 3.10 Neraca Massa Hydrocyclone Digester ... 22

Tabel 3.11 Neraca Massa Clarifier Digester ... 23

Tabel 3.12 Neraca Massa Clarifier Digester II ... 23

Tabel 3.13 Neraca Massa Residu Washing ... 24

Tabel 3.14 Neraca Massa Residu Tank ... 25

Tabel 3.15 Neraca Massa Mixer Precipitation ... 25

Tabel 3.16 Neraca Massa Reactor Precipitation ... 26

Tabel 3.17 Neraca Massa Hydrocyclone Precipitation... 27

Tabel 3.18 Neraca Massa Evaporator ... 27

Tabel 3.19 Neraca Massa RVF ... 28

Tabel 3.20 Neraca Massa Hydrocyclone Precipitation II 28 Tabel 3.21 Neraca Massa Cyclone Preheater ... 29

viii

Tabel 3.23 Neraca Massa Cyclone ... 30

Tabel 3.24 Neraca Massa Cyclone Cooler ... 31

Tabel 3.25 Neraca Massa Fluidized Bed Cooler ... 31

Tabel 3.26 Neraca Massa Ball Mill ... 31

Tabel 3.27 Neraca Massa ScreenAlumina ... 32

Tabel 3.28 Neraca Massa Silo Bauksit ... 33

Tabel 4.1 Neraca Panas Mixer NaOH ... 34

Tabel 4.2 Neraca Panas Reactor Digester... 34

Tabel 4.3 Neraca Panas Flash Tank ... 35

Tabel 4.4 Neraca Panas Mixer Precipitation ... 35

Tabel 4.5 Neraca Panas Reactor Precipitation ... 35

Tabel 4.6 Neraca Panas Evaporator ... 36

Tabel 4.7 Neraca Panas Barometric Condenser ... 36

Tabel 4.8 Neraca Panas Jet Ejector... 36

Tabel 4.9 Neraca Panas Cyclone Preheater ... 37

Tabel 4.10 Neraca Panas Fluidized Bed Calciner ... 37

Tabel 4.11 Neraca Panas Fluidized Bed Cooler... 38

Tabel 6.1 Parameter Air Pendingin ... 40

Tabel 6.2 Parameter Air Pendingin ... 40

Tabel 6.3 Kebutuhan Air Proses Pabrik ... 43

Tabel 6.4 Kebutuhan Air Pendingin Pabrik ... 43

Tabel 6.5 Kebutuhan Air Umpan Boiler Pabrik... 44

Tabel 6.6 Kebutuhan Steam ... 45

Tabel 6.7 Kebutuhan Bahan Bakar ... 45

Tabel 8.1 Identifikasi Instrumen ... 54

I-1

PENDAHULUAN

1.1 Latar Belakang

Aluminum merupakan salah satu logam yang penting digunakan dalam dunia modern. Menurut Brandtzæg (2012), aluminium banyak dipilih karena sifatnya yang tidak mudah korosi, mudah dibentuk dan diproses, kuat namun ringan, dan memiliki konduktivitas yang tinggi. Banyak sektor yang sangat tergantung akan aluminium terutama industri manufraktur. Indonesia merupakan negara yang memiliki potensi dan sumber daya mineral yang tinggi. Salah satu komoditas mineral Indonesia adalah bauksit. Bauksit merupakan batuan mineral yang digunakan sebagai bahan baku utama dalam pembuatan aluminium. Menurut Kementrian Perdagangan (2013), Indonesia merupakan negara produsen bauksit terbesar ke enam di dunia.

Dalam pembuatan aluminium bauksit harus

dimurnikan terlebih dahulu menjadi Smelter Grade Alumina

(SGA). Namun, hampir seluruh bauksit yang diproduksi di Indonesia di ekspor ke negara lain hingga tahun 2014.

Sehingga kebutuhan Smelter Grade Alumina masih

menggantungkan impor. Untuk mengurangi ekspor raw

material dan meningkatkan nilai jual bahan tambang, pemerintah mengeluarkan Undang-undang No. 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara (Minerba), dimana materi pokok yang terkandung didalam UU ini mengatur penghiliran hasil tambang mineral dan batubara dan melarang ekspor bahan mentah hingga tahun 2014.

Undang-undang tersebut juga mengamanahkan

pembangunan refinery atau smelter untuk mengolah produk

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Grade Alumina, yaitu PT. Indonesia Chemical Alumina di

Kalimantan Barat (Kementrian Perdagangan, 2013).

Kebutuhan Smelter Grade Alumina didukung dengan

meningkatnya kebutuhan masyarakat terhadap Aluminium. Menurut Kementrian ESDM (2012), Kebutuhan Aluminium Indonesia pada tahun 2020 berada di kisaran 1.149.511 ton.

Kebutuhan aluminium Indonesia di supply oleh 40

perusahaan produsen dalam negeri dan kekurangannya masih diimpor. Sehingga dengan meningkatnya kebutuhan aluminium, melimpahnya sumber daya dan cadangan bauksit, dan diterapkannya Undang-undang No. 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara (Minerba), dibutuhkan pendirian pabrik Smelter Grade Alumina di Indonesia.

1.1.1 Sejarah

Proses produksi aluminium hidroksida atau alumina dilakukan pertama kali dengan proses sinter yang ditemukan oleh ilmuwan Perancis, Louis Le Chatelier, pada tahun 1855. Pada proses ini bauksit direaksikan dengan natrium karbonat (NaCO3) yang kemudian menjadi natrium aluminat. Preses

selanjutnya adalah tahap dekomposisi alumina menggunakan proses (karbonatasi). Pada awalnya produksi alumina digunakan untuk industri tekstil. Kebutuhan alumina kemudian meningkat ketika digunakan sebagai bahan baku

produksi aluminium menggunakan proses Hall-Heroult

(Hudson, 2004).

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

pada tahun 1892, Bayer mengembangkan pressure leaching

dengan NaOH (Habashi, 1995).

Proses asam mulai dikembangkan pada tahun 1910 hingga 1930. Proses ini menggunakan bahan baku non-bauxite material berupa anortosit, kaolin, dan tanah liat. Proses asam cukup populer pada tahun 1970 hingga 1980 dikarenakan adanya inflasi pada bauksit. Pada dasarnya

proses ini menggunakan prinsip acid-leaching untuk

mengesktraksi alumina. Asam sulfat merupakan senyawa yang paling banyak digunakan. Asam sulfat sangat efektif untuk proses acid-leacing dan ekonomis. Proses ini menghasilkan crude alumina yang terkontaminasi dengan besi yang kemudian dimurnikan (Seyuta, 2013).

Menurut Scarsella (2015), sekitar 80% produksi alumina di dunia menggunakan proses Bayer, 14 % menggunakan proses Sinter atau dengan modifikasi proses Sinter dan Bayer, dan 3 % menggunakan bahan baku selain bauksit, salah satu contohnya nepheline. Proses Bayer lebih banyak dipilih karena konsumsi energinya lebih rendah dibanding kan proses yang lain. Konsumsi energi proses bayer rata-rata 12 GJ/ton sedangkan proses Sinter rata-rata mengkonsumsi energi 22 GJ/ton. Menurut Adamek (2001), pengembangan proses produksi alumina pada abad ini berfokus pada pengembangan proses Bayer sehingga lebih efisien, pemanfaatan sumber daya yang lebih efektif, efisiensi energi, pengolahan residu dan recovery.

1.1.2 Alasan Pendirian Pabrik

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

alumina di Indonesia. Berdasarkan data dari Badan Pusat Statistik (2016), diketahui bahwa impor produksi alumina cenderung fluktuatif setiap tahunnya. Berikut ini adalah data impor, ekspor dan konsumsi alumina beberapa tahun terakhir:

Tabel 1.1 Perkembangan Ekspor, Impor dan Konsumsi

Smelter Grade Alumina Tahun 2010-2015 di Indonesia

Tahun Impor

(Ton)

Ekspor (Ton)

Konsumsi (Ton)

2010 410,545.63 0 410,545.63

2011 397,199.50 0 397,199.50

2012 466,626.80 0 466,626.80

2013 464,570.40 0 464,570.40

2014 512,962.63 0 512,962.63

2015 488,973.30 0 488,973.30

(Badan Pusat Statitsik, 2016)

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

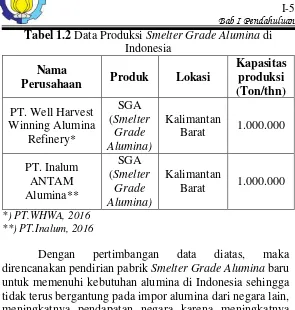

Tabel 1.2 Data Produksi Smelter Grade Alumina di Indonesia

Nama

Perusahaan Produk Lokasi

Kapasitas produksi (Ton/thn)

PT. Well Harvest Winning Alumina

Refinery*

Barat 1.000.000

PT. Inalum

Barat 1.000.000

*) PT.WHWA, 2016 **) PT.Inalum, 2016

Dengan pertimbangan data diatas, maka

direncanakan pendirian pabrik Smelter Grade Alumina baru untuk memenuhi kebutuhan alumina di Indonesia sehingga tidak terus bergantung pada impor alumina dari negara lain, meningkatnya pendapatan negara karena meningkatnya jumlah produksi, serta mengurangi angka pengangguran yang cukup tinggi di Indonesia dengan terciptanya lapangan pekerjaan baru.

1.1.3 Ketersediaan Bahan Baku

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Bangka Belitung. Karena ketersediaan bauksit yang melimpah, maka berpotensi untuk didirikan pabrik Smelter Grade Alumina.

1.1.4 Aspek Pasar

Smelter Grade Alumina adalah bahan baku utama dalam peleburan aluminium. Aluminium adalah logam lunak yang banyak digunakan dalam kehidupan sehari-hari, meliputi transportasi, industri dan elektronik. Kebutuhan

Smelter Grade Alumina diprediksi semakin meningkat dengan melihat cukup meningkatnya kebutuhan akan aluminium di Indonesia. Dari data Kementrian ESDM, kebutuhan aluminium pada tahun 2020 yang didapatkan secara ekstrapolasi adalah 1.814.398 ton. Untuk membuat satu ton aluminium dibutuhkan dua ton SGA, sehingga membutuhkan Smelter Grade Alumina 3.628.796 juta ton

(Kementrian ESDM, 2012).

Grafik 1.1 Konsumsi Aluminium Indonesia

y = 72980x - 1E+08

2002 2004 2006 2008 2010 2012 2014 2016 2018 2020 2022

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

1.1.5 Penentuan Kapasitas Pabrik

Dalam menentukan kapasitas dari pabrik, perlu dilakukan analisa akan kebutuhan alumina, jumlah produksi, ekpor dan impor, serta ketersediaan bahan baku. Kebutuhan alumina di Indonesia masih mengandalkan impor dari berbagai negara terutama Australia. Jumlah impor alumina mengalami fluktuasi dari tahun 2010 hingga 2014. Hal tersebut merupakan dampak dari dikeluarkannya Undang-undang No. 4 Tahun 2009 tentang Pertambangan Mineral dan Batubara (Minerba). Namun, jumlah impor masih terbilang sangat besar. Dibanding dengan impor, ekspor alumina sangatlah kecil. Produksi alumina Indonesia baru dimulai pada tahun 2013 di Kalimantan Barat. Perkembangan ekspor, impor dan konsumsi di Indonesia pada tahun 2010-2015 tersaji pada Tabel I.1.

Grafik 1.2 Impor Alumina di Indonesia

y = 21068x - 4E+07

2010 2012 2014 2016 2018 2020 2022

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Grafik 1.3 Konsumsi Alumina Indonesia

Dari hasil ekstrapolasi dengan metode regresi linier data di atas, didapatkan persamaan y (kapasitas tahun x) = 23409 x (tahun x) – 50.000.000 Pabrik aluminium oksida direncanakan beroperasi pada tahun 2020. Dapat diketahui bahwa perkiraan impor aluminium oksida pada tahun 2020 adalah ± 613.860 ton/tahun. Untuk perkiraan data ekspor alumina pada tahun 2020 sebesar 10 % dari total produksi 50.000 ton . Sedangkan data konsumsi alumina yang didapat dari data impor dikurangi ekspor sebesar 613.860 ton/pertahun.

Dari data tersebut dapat diperoleh nilai kapasitas pabrik Smelter Grade Alumina sebagai berikut:

Kapasitas = (Hasil Produksi + Impor) – (Ekspor + Konsumsi)

= (2.000.000 + 613.860) – (200.000 + 613.860)

= 1.800.000 Ton

Kapasitas Pabrik = 42% x Kapasitas nasional

y = 21068x - 4E+07

2010 2012 2014 2016 2018 2020 2022

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

= 42% x 1.800.000

= 756.000 ≈ 760.000 ton/tahun

Melihat peluang kapasitas diatas, maka kapasitas produksi pabrik baru yang akan dibangun pada tahun 2020 ditetapkan sebesar 760.000 ton/tahun. Dengan asumsi pertahun 300 hari.

1.1.6 Penentuan Lokasi Pabrik

Pada penentuan lokasi pabrik, ada beberapa kriteria yang harus dipertimbangkan antara lain: penyediaan bahan baku, pemasaran produk, fasilitas transportasi dan tenaga kerja.

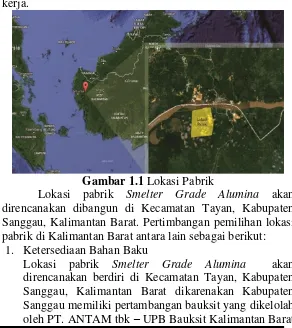

Gambar 1.1 Lokasi Pabrik

Lokasi pabrik Smelter Grade Alumina akan

direncanakan dibangun di Kecamatan Tayan, Kabupaten Sanggau, Kalimantan Barat. Pertimbangan pemilihan lokasi pabrik di Kalimantan Barat antara lain sebagai berikut:

1. Ketersediaan Bahan Baku

Lokasi pabrik Smelter Grade Alumina akan

direncanakan berdiri di Kecamatan Tayan, Kabupaten Sanggau, Kalimantan Barat dikarenakan Kabupaten Sanggau memiliki pertambangan bauksit yang dikelolah

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

yang memiliki cadangan bauksit sebanyak 108.8 juta wmt.

2. Ketersediaan Air

Pada Kecamatan Tayan, Kabupaten Sanggau,

Kalimantan Barat terdapat aliran Sungai Kapuas yang dapat menunjang utilitas pabrik

3. Transportasi

Lokasi pabrik berjarak 119 km dari Pontianak, Ibu Kota Provinsi Kalimantan Barat. Lokasi tersebut dapat diakses dengan perjalanan darat selama 2 jam. Terdapat juga dua pelabuhan yang juga berjarak kurang lebih 2 jam berjalanan darat yaitu Pelabuhan Pontianak dan Pelabuhan Rasau Jaya.

4. Sumber Daya Manusia (SDM)

Provinsi Kalimantan Barat memiliki jumlah penduduk yang cukup tinggi yaitu sebesar 4.073.304 jiwa. Lokasi

pabrik yang dekat dengan Kota Pontianak

memungkinkan untuk mendapatkan SDM yang terdidik sehingga dapat membantu penyerapan tenaga kerja disana.

5. Faktor penunjang lain

Kecamatan Tayan, Kabupaten Sanggau, Kalimantan Barat memiliki tanah yang relatif luas sehingga pembangunan pabrik tidak menggangu penduduk sekitar. Hal ini dikarenakan pabrik Smelter Grade Alumina menghasilkan limbah red mud (residu bauksit) yang membutuhkan lahan penampungan cukup luas.

1.2. Dasar Teori 1.2.1 Bauksit

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

dan mineral Aluminosilikat. Bauksit merupakan batuan sedimen yang mengandung mineral alumunium yaitu

gibbsite (γ-Al(OH)3), boehmite (γ- AlO(OH)), dan diaspore

(α-AlO(OH)). Gibbsite adalah mineral alumunium yang banyak ditemukan pada bauksit muda di iklim tropis.

Mesozoic dan bauksit tua mengandung komponen mineral alumunium boehmite atau diaspore. Namum, pada formasi geologi dikerak bumi, bauksit tua didapat dari timbunan bauksit muda di atasnya walaupun hanya sedikit (Hudson, 2002).

Sifat fisika dari bauksit meliputi tekstur, tingkat kekerasan dan densitas. Ketiga sifat fisika tersebut sangatlah beragam tergantung dari mineral aluminum penyusunnya. Bauksit tipe diaspore memiliki kandungan besi oksida tinggi, dengan tekstur sangat keras dan nilai densitas yang dapat mencapai 3,6 g/cm3. Sebaliknya, bauksit muda atau gibbsite

memiliki tekstur yang sangat lunak, dan densitasnya hanya 2,0-2,5 g/cm3. Warna dari bauksit dapat ditentukan dari tipe dan ukuran partikel dari komponen kandungan mineral besi. Sehingga Bauksit memiliki warna dari kuning hinga oranye. Bauksit yang mengandung senyawa besi berupa hematite

kasar akan memiliki warna lebih gelap (Hudson, 2002).

Tabel 1.3 Komposisi Kimia Bauksit

Komposisi Kimia %

Al2O3 52,07

Na2O 1,37

Fe2O3 11,56

SiO2 3,32

TiO2 1,60

CaO 0,92

LOI 29,16

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

1.2.2 Aluminium Hidroksida

Proses pembuatan alumina pada dasarnya adalah dengan kristalisasi dan netralisasi. Kristalisasi adalah ekstraksi alumina dari bauksit menggunakan senyawa alkali. Proses ini akan membuat larutan supersaturated yang nantinya akan terbentuk kristal. Sedangkan proses netralisasi adalah mereaksikan bauksit dengan senyawa asam. Proses ini akan membentuk alumina dalam gelatin yang nantinya akan dicuci. Proses kristalisasi lebih banyak digunakan dibandingkan proses netralisasi, karena pada proses netralisasi memerlukan pencucian kristal alumina dari

mother liquor sangat kompleks sehingga membutuhkan energi yang sangat besar (Seecharran, 2010).

Klasifikasi umum dari beragam bentuk Alumunium hidroksida dapat dilihat pada Gambar 1.2. Hasil dari proses kristalisasi dapat dibagi menjadi dua yaitu tiga tipe trihidrat, Al(OH)3; gibbsite, bayerite, dan nordstrandite. Sedangkan

bentuk yang lain adalah aluminium oksida hidroksida AlO(OH) yang terdiri dari boehmite dan diaspore. Untuk mengidentifikasi perbedaan kristal hidroksida dan oksida dapat digunakan metode defraksi X-ray. Hidroksida dengan pembentukan secara gelatin dapat dibedakan menjadi amorphose dan pseudoboehmite (Hudson, 2002).

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

1.2.3 Smelter Grade Alumina

Smelter atau Metalurgical Grade Alumina adalah bentuk dari alumina yang khusus digunakan untuk

pembuatan logam aluminium. Smelter Grade Alumina

pertama kali menggunakan rotary kiln namun saat ini diproduksi menggunakan fluid bed atau fluid flash calciners. Pada fluid flash, aluminium hidroksida trihidrat dimasukkan ke kolom yang dikontakkan dengan udara panas menggunakan aliran counter-current. Pada proses ini didapatkan pengurangan air pada aluminium hidroksida basah. Proses kalsinasi terjadi selama rentang suhu antara 180-600ºC. Kalsinasi lanjut di lakukan pada suhu >1000ºC untuk mengkonversi alumina ke bentuk α-alumina yang merupakan komponen penyusun utama dari Smelter Grade Alumina(Cotton, 2002).

Tabel 1.4 Komposisi Kimia Smelter Grade Alumina

Komposisi Kimia %

Al2O3 99,7

Na2O 0,14

Fe2O3 0,12

SiO2 0,03

TiO2 0,016

CaO 0,009

ZnO <0,001

P2O5 <0,002

V2O5 <0,0006

(MSDS SGA Almatis, 2016)

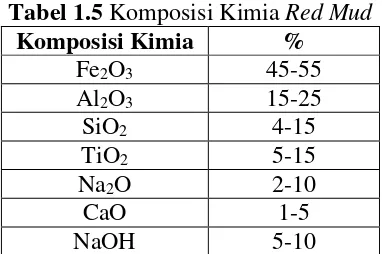

1.2.4 Red Mud

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

dapat menghasilkan satu hingga 1,5 ton red mud. Red mud

dapat dikategorikan sebagai limbah yang berbahaya ketika disimpan dalam jumlah tertentu. Metode pengolahan yang sudah banyak dilakukan adalah dengan land fill dan

penyimpanan pada kolam pengendapan (Liu, 2014)

Tabel 1.5 Komposisi Kimia Red Mud

Komposisi Kimia %

Fe2O3 45-55

Al2O3 15-25

SiO2 4-15

TiO2 5-15

Na2O 2-10

CaO 1-5

NaOH 5-10

1.3 Kegunaan Alumina

Sembilan puluh persen alumina diseluruh dunia

digunakan dalam produksi Alumunium. Hal ini dikarenakan

mengubah bauksit menjadi Alumina adalah langkah awal dalam proses pembuatan Alumunium. Diperkirakan lebih dari 4 juta ton alumina digunakan dalam aplikasi materi di seluruh dunia, termasuk alumina digunakan untuk produksi aluminium. Kegunaan Alumina sangat bervariasi karena kelimpahan, kemurniannya, serta sifatnya yang stabil (Davis, 2010).

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

kimia, Alumina digunakan untuk lapisan titanium oksida yang merupakan pigmen penting untuk cat, kertas dan plastik untuk menghambat sifat katalitik. Hal ini juga digunakan untuk pengolahan air dan pembuatan kertas. Alumina dan silika merupakan komponen utama kaca. Alumina murni yang dihasilkan dalam proses Bayer, mengandung sangat sedikit kotoran dan digunakan dalam produksi kaca khusus

(Davis, 2010).

1.4 Sifat-sifat fisika dan kimia 1.4.1 Bahan Baku Utama Bauksit

Sifat Fisika Bauksit

Bentuk : Batuan

Warna : Coklat kemerahan

Berat jenis : 2 – 2,5 gr/cm3

Sifat kimia bauksit

Kelarutan : Tidak larut dalam air

(MSDS Bauxite, 2010)

1.4.2 Bahan Penunjang NaOH

Sifat Fisika NaOH

Warna : Putih

Berat Molekul : 40 gr/mol

Specific gravity : 2.13

Titik Leleh : 232 oC

Titik Didih : 1388 oC

Sifat KimiaNaOH

Kelarutan : 1111 g/L H2O (20oC)

Bab I Pendahuluan

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

C. Produk Utama

Smelter Grade Alumina Sifat Fisika SGA

Bentuk : Granular

Warna : Putih

Luas Permukaan : 70 m2/gr

Densitas : 2.7 – 3.94 g/cm3

Titik Leleh : 2000-2050 oC

Titik Didih : 2210 oC

Sifat kimia SGA

Rumus Kimia : Al2O3

pH : 8-10

Kelarutan : Tidak larut dalam air

(MSDS SGA, 2016)

D. Produk Samping

Sifat Fisika Red Mud

Warna : Merah bata

Densitas : 1.3 g/cm3

Ukuran partikel : < 200 mikron

Sifat Kimia Red Mud

pH : 12-13

Sifat bahan : Korosif dan beracun

II-1

MACAM DAN URAIAN PROSES

2.1 Macam Proses

Proses pembuatan alumina pada dasarnya adalah dengan kristalisasi dan netralisasi. Kristalisasi adalah ekstraksi alumina dari bauksit menggunakan senyawa alkali. Proses ini akan membuat larutan supersaturated yang nantinya akan terbentuk kristal. Sedangkan proses netralisasi adalah mereaksikan bauksit dengan senyawa asam. Proses ini akan membentuk alumina dalam gelatin yang nantinya akan dicuci. Proses kristalisasi lebih banyak digunakan dibandingkan proses netralisasi, karena pada proses netralisasi memerlukan pencucian kristal alumina dari

mother liquor sangat kompleks sehingga membutuhkan energi yang sangat besar (Seecharran, 2010).

Metode dalam proses ekstraksi alumina dari bauksit

ataupun non-bauxite material dapat dilakukan dengan

beberapa cara sebagai berikut:

1. Proses Asam

2. Proses Basa

(Luo, 2008)

2.2 Proses Asam

Proses asam mulai dikembangkan pada tahun 1910 hingga 1930. Proses ini menggunakan bahan baku non-bauxite material berupa anortosit, kaolin, dan tanah liat. Pada dasarnya proses ini menggunakan prinsip acid-leaching

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

dengan berbagai cara, untuk bahan baku tanah liat menggunakan K2SO4.

Dapat juga dilakukan dengan ekstraksi menggunakan pelarut di-etipgeksal dalam kerosin. Penambahan gas SO2

juga dapat memurnikan besi dengan merubah ion besi dari Fe3+ menjadi Fe2+. Keunggulan dari proses ini adalah dapat mengektraksi alumina dengan kemurnian hingga 99,9%. Namun proses ini memiliki kekurangan yaitu proses pencucian kristal alumina dari mother liquor sangat kompleks sehingga membutuhkan energi yang sangat besar.

Gambar II.1 Diagram Alir Proses Asam

2.3 Proses Basa

Proses basa adalah proses ekstraksi alumina dengan penambahan senyawa alkali, soda kaustik atau soda abu, dengan tujuan membuat larutan alumina yang supersaturated

sehingga terbentuk kristal alumina. Menurut

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

2. Proses Nepheline-based

3. Proses Bayer

2.3.1 Proses Sinter

Proses ekstraksi alumina dengan mereaksikan dengan senyawa alkali adalah proses yang pertama kali ditemukan untuk mengekstraksi alumina dari bauksit. Proses sinter ditemukan oleh ilmuwan Perancis Le Chatelier pada tahun 1854 yang kemudian dikembangkan oleh G. Muller pada tahun 1880 yang dinamakan proses sinter. Pada proses ini bauksit direaksikan dengan natrium karbonat (NaCO3) yang

kemudian menjadi natrium aluminat. Proses selanjutnya adalah tahap dekomposisi alumina menggunakan karbon (karbonatasi). Alumina yang terbentuk selanjutnya masuk ke dalam proses filtrasi dan kalsinasi. Proses sinter memiliki keuntungan dapat mengolah bahan baku berkualitas rendah,

dan pada pengembangannya dapat menggunakan non-bauxite

material seperti batu kapur dan tanah liat (clay). Namun proses ini memiliki kekurangan jika menggunakan bahan baku dengan alkalinitas rendah dapat menurunkan yield,

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Gambar II.2 Diagram Alir Proses Sinter

2.3.1 Proses Nepheline-based

Selain menggunakan bauksit, Nepheline

(Na3KAl4Si4O16), mineral silica yang memiliki kandungan

secara teoritis berupa 34.2% Al2O3, 40.3 % SiO2, dan 25.5 %

Na2O+K2O, dapat dijadikan bahan baku alumina dengan

campuran batu kapur. Proses ini dinamakan proses

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Wet Grinding

Sinter leaching and washing First Desilication

Stage Second Desilication

Stage

Gambar II.3 Diagram Proses Nepheline-based

Proses ini memiliki keunggulan dapat menghasilkan produk samping gray mud yang dapat dijadikan bahan baku semen. Gray mud merupakan produk samping dari proses

leaching nepheline dan batu kapur dengan alkali karbonat. Namun, karena bahan baku mengandung kadar silika yang tinggi sehingga perlu dilakukan desilicification yaitu pemisahan sodium silicat pada aluminate liquor. Proses

nepheline-based memiliki keuntungan yaitu menghasilkan

by-product berupa gray mud, Na2CO3, K2CO3 (Baudet,

1977).

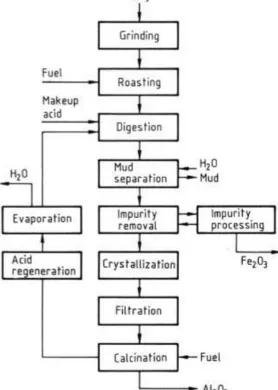

2.3.2 Proses Bayer

Proses Bayer pertama kali ditemukan pada tahun 1888 oleh ilmuan Austria Karl Josef Bayer. Proses ini

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

penggantian soda abu menjadi soda kaustik dan proses

sintering digantikan proses pressure leaching. Pada dasarnya proses Bayer dapat dibagi menjadi tiga tahap, yaitu tahap

digestion (ekstraksi), tahap precipitation (kristalisasi) dan tahap kalsinasi. Tahap digestion (ekstraksi) adalah pereaksian bauksit dengan NaOH (soda kaustik) sehingga terbentuk sodium aluminat yang kemudian disebut digestion liquor. Tahap presipitasi adalah proses pembentukan krital hidrat aluminium trihidroksida (gibbsite) dari digestion liquor. Tahap ini merupakan kebalikan dari tahap ekstraksi, namun pada tahap ini perlu penambahan bibit alumina trihidrat untuk memicu terbentuknya kristal. Pada tahap kalsinasi terjadi penguapan hidrat hingga menjadi alumina. Pada tahap ini hidrat dipanaskan pada suhu 1050oC (Seecharran, 2010).

Reaksi pada proses Bayer dapat diuraikan sebagai berikut :

Tahap ekstraksi :

Al2O3 +6NaOH + 3H2O → 2NaAl(OH)4

Tahap kristalisasi :

2NaAl(OH)4 → 2NaOH + Al2O3.3H2O

Tahap kalsinasi :

Al2O3.3H2O → Al2O3.H2O + 2H2O

Al2O3.H2O →αAl2O3 + H2O

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Gambar II.4 Perkembangan Proses Bayer

2.4 Seleksi Proses

Seleksi proses pada proses pembuatan Smelter Grade Alumina didasarkan pada pertimbangan kelebihan dan kekurangan macam-macam proses seperti yang telah dijelaskan sebelumnya, sehingga dapat disimpulkan dalam tabel seperti di bawah ini :

Tabel II.1 Kelebihan dan Kekurangan masing-masing proses

No Kriteria

Proses Asam

Proses Basa

Sinter Nepheline Based

Bayer

1 Bahan

baku utama

Bauksit Bauksit

(dapat mengguna

kan

Napheline Bauksit (kadar

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

bauksit kualitas rendah), tanah liat dan kapur

tanah liat

NaOH

- Desilicifica tion

(pemisahan sodium silicat pada

aluminate

2.5 Uraian Proses Terpilih

Proses pembuatan Smelter Grade Alumina dari

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Proses Bayer dibagi menjadi 3 tahap, antara lain :

1. Tahap Disgestion

2. Tahap Precipitation

3. Tahap Calcination

2.5.1 Tahap Disgestion

Proses disgestion diawali dengan proses grinding

bauksit dengan menggunakan jaw crusher (C-112)kemudian

dilanjutkan dengan ball mill (C-113) yang bertujuan

memperkecil partikel dari bauksit dan memperbesar luas pemukaan sehingga mudah untuk direaksikan. Sebelum memasuki proses ektraksi, dilakukan proses screening (H-114) bauksit hingga mencapai 14 mesh. Biji bauksit

kemudian dimasukan kedalam mixer (M-110) untuk

dicampurkan dengan air sehingga terbentuk slurry. Slurry

yang terbentuk kemudian direaksikan dengan NaOH (soda kaustik) didalam CSTR (Continuous Stirred Tank Reactor) (R-120) dan dipanaskan hingga suhu 197-237oC. Hasil dari

digestion ini kemudian akan diproses lebih lanjut ke dalam flash tank (F-131). Flash tank ini bertujuan untuk menurunkan suhu liquor dengan cara menurunkan tekanan hingga 1 atm. Selain itu Flash tank juga dapat menurunkan kadar air sehingga mengurangi kinerja evaporator pada proses precipitation. Liquor yang sudah didinginkan kemudian dimasukkan kedalam mixer (M-133). Kemudian

liquor dipisahkan dengan menggunakan hydrocyclone (H-134). Pada proses ini, liquor akan terbagi menjadi padatan yaitu residu bauksit dan liquor yang kemudian akan diproses ke tahap precipitation. Residu Bauksit atau Red Mud akan diproses di clarifier (H-130) untuk memisahkan red mud

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Gambar II.5 Blok Diagram Tahap Digestion

2.5.2 Tahap Precipitation

Tahap precipitation dimulai dengan memasukkan

digestion liquor kedalam mixer (M-211) untuk mencampur dengan bibit alumina trihidrat (Al2O3.3H2O) dari hydrocyclone (H-231). Fungsi bibit alumina trihidrat (Al2O3.3H2O) adalah untuk memicu terbentuknya kristal

alumina. Tahap pembentukan kristal terjadi pada precipitator tank (R-210). Pada tangki presipitasi, digestion liquor

direaksikan dengan udara pada suhu 87-93oC. Kemudian

kristal alumina dipisahkan dari cairannya dengan

hydrocyclone. Cairan tersebut kemudian di evaporasi (V-220) untuk memekatkan NaOH yang kemudian gunakan kembali di pre-digester. Kristal yang masih dalam bentuk hidrat diproses dalam rotary vacuum filter (H-230) untuk mendapatkan kristal hidrat yang lebih padat. Kemudian kristal-kristal alumina trihidrat dicuci dengan air pada

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Mixer

Gambar II.6 Blok Diagram Tahap Precipitation

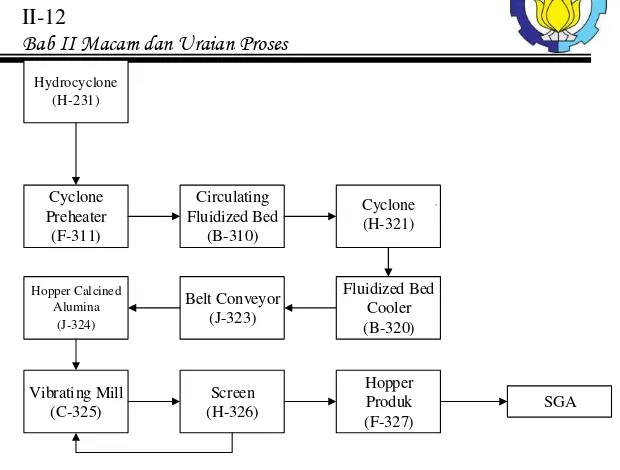

2.5.3 Tahap Calcination

Tahap kalsinasi dimulai dengan memanaskan kristal alumina trihidrat dalam cyclone preheater (F-311) dengan suhu 250-380oC. Fungsi dari preheater adalah untuk menguapkan air yang ada di permukaan alumina trihidrat dan sebagai tahap pre-calcination. Proses selanjutnya adalah proses kalsinasi dalam CFB (Circulating Fluidized Bed)

Calciner (B-310). Proses ini bekerja pada suhu 380-1380oC. Proses ini bertujuan untuk membentuk α-alumina yang merupakan komponen utama dari Smelter Grade Alumina.

Tahap selanjutnya adalah tahap pemisahan flue gas dan uap air di cyclone (H-321). Kemudian dilanjutkan dengan pendinginan di fluidized bed cooler (B-320) dengan media pendingin air secara tidak langsung dan blower. Alumina yang sudah dikalsinasi kemudian masuk ke vibrating mill (C-325) untuk memperkecil ukuran sebesar 10 µm atau 400 mesh (Mohri, 1996).

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Circulating Fluidized Bed

(B-310) Cyclone

Preheater (F-311)

Hopper Calcined Alumina

(J-324)

SGA Cylone Cooler

(H-321)

Fluidized Bed Cooler (B-320)

Hopper Produk (F-327) Screen

(H-326) Vibrating Mill

(C-325) Hydrocyclone

(H-231)

Belt Conveyor (J-323)

Gambar II.7 Blok Diagram Tahap Calcination Cyclone

II-1

MACAM DAN URAIAN PROSES

2.1 Macam Proses

Proses pembuatan alumina pada dasarnya adalah dengan kristalisasi dan netralisasi. Kristalisasi adalah ekstraksi alumina dari bauksit menggunakan senyawa alkali. Proses ini akan membuat larutan supersaturated yang nantinya akan terbentuk kristal. Sedangkan proses netralisasi adalah mereaksikan bauksit dengan senyawa asam. Proses ini akan membentuk alumina dalam gelatin yang nantinya akan dicuci. Proses kristalisasi lebih banyak digunakan dibandingkan proses netralisasi, karena pada proses netralisasi memerlukan pencucian kristal alumina dari

mother liquor sangat kompleks sehingga membutuhkan energi yang sangat besar (Seecharran, 2010).

Metode dalam proses ekstraksi alumina dari bauksit

ataupun non-bauxite material dapat dilakukan dengan

beberapa cara sebagai berikut:

1. Proses Asam

2. Proses Basa

(Luo, 2008)

2.2 Proses Asam

Proses asam mulai dikembangkan pada tahun 1910 hingga 1930. Proses ini menggunakan bahan baku non-bauxite material berupa anortosit, kaolin, dan tanah liat. Pada dasarnya proses ini menggunakan prinsip acid-leaching

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

dengan berbagai cara, untuk bahan baku tanah liat menggunakan K2SO4.

Dapat juga dilakukan dengan ekstraksi menggunakan pelarut di-etipgeksal dalam kerosin. Penambahan gas SO2

juga dapat memurnikan besi dengan merubah ion besi dari Fe3+ menjadi Fe2+. Keunggulan dari proses ini adalah dapat mengektraksi alumina dengan kemurnian hingga 99,9%. Namun proses ini memiliki kekurangan yaitu proses pencucian kristal alumina dari mother liquor sangat kompleks sehingga membutuhkan energi yang sangat besar.

Gambar 2.1 Diagram Alir Proses Asam

2.3 Proses Basa

Proses basa adalah proses ekstraksi alumina dengan penambahan senyawa alkali, soda kaustik atau soda abu, dengan tujuan membuat larutan alumina yang supersaturated

sehingga terbentuk kristal alumina. Menurut

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

2. Proses Nepheline-based

3. Proses Bayer

2.3.1 Proses Sinter

Proses ekstraksi alumina dengan mereaksikan dengan senyawa alkali adalah proses yang pertama kali ditemukan untuk mengekstraksi alumina dari bauksit. Proses sinter ditemukan oleh ilmuwan Perancis Le Chatelier pada tahun 1854 yang kemudian dikembangkan oleh G. Muller pada tahun 1880 yang dinamakan proses sinter. Pada proses ini bauksit direaksikan dengan natrium karbonat (NaCO3) yang

kemudian menjadi natrium aluminat. Proses selanjutnya adalah tahap dekomposisi alumina menggunakan karbon (karbonatasi). Alumina yang terbentuk selanjutnya masuk ke dalam proses filtrasi dan kalsinasi. Proses sinter memiliki keuntungan dapat mengolah bahan baku berkualitas rendah,

dan pada pengembangannya dapat menggunakan non-bauxite

material seperti batu kapur dan tanah liat (clay). Namun proses ini memiliki kekurangan jika menggunakan bahan baku dengan alkalinitas rendah dapat menurunkan yield,

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Gambar 2.2 Diagram Alir Proses Sinter

2.3.1 Proses Nepheline-based

Selain menggunakan bauksit, Nepheline

(Na3KAl4Si4O16), mineral silica yang memiliki kandungan

secara teoritis berupa 34.2% Al2O3, 40.3 % SiO2, dan 25.5 %

Na2O+K2O, dapat dijadikan bahan baku alumina dengan

campuran batu kapur. Proses ini dinamakan proses

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Wet Grinding

Sinter leaching and washing First Desilication

Stage Second Desilication

Stage

Gambar 2.3 Diagram Proses Nepheline-based

Proses ini memiliki keunggulan dapat menghasilkan produk samping gray mud yang dapat dijadikan bahan baku semen. Gray mud merupakan produk samping dari proses

leaching nepheline dan batu kapur dengan alkali karbonat. Namun, karena bahan baku mengandung kadar silika yang tinggi sehingga perlu dilakukan desilicification yaitu pemisahan sodium silicat pada aluminate liquor. Proses

nepheline-based memiliki keuntungan yaitu menghasilkan

by-product berupa gray mud, Na2CO3, K2CO3 (Baudet,

1977).

2.3.2 Proses Bayer

Proses Bayer pertama kali ditemukan pada tahun 1888 oleh ilmuan Austria Karl Josef Bayer. Proses ini

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

penggantian soda abu menjadi soda kaustik dan proses

sintering digantikan proses pressure leaching. Pada dasarnya proses Bayer dapat dibagi menjadi tiga tahap, yaitu tahap

digestion (ekstraksi), tahap precipitation (kristalisasi) dan tahap kalsinasi. Tahap digestion (ekstraksi) adalah pereaksian bauksit dengan NaOH (soda kaustik) sehingga terbentuk sodium aluminat yang kemudian disebut digestion liquor. Tahap presipitasi adalah proses pembentukan krital hidrat aluminium trihidroksida (gibbsite) dari digestion liquor. Tahap ini merupakan kebalikan dari tahap ekstraksi, namun pada tahap ini perlu penambahan bibit alumina trihidrat untuk memicu terbentuknya kristal. Pada tahap kalsinasi terjadi penguapan hidrat hingga menjadi alumina. Pada tahap ini hidrat dipanaskan pada suhu 1050oC (Seecharran, 2010).

Reaksi pada proses Bayer dapat diuraikan sebagai berikut :

Tahap ekstraksi :

Al2O3 +6NaOH + 3H2O → 2NaAl(OH)4

Tahap kristalisasi :

2NaAl(OH)4 → 2NaOH + Al2O3.3H2O

Tahap kalsinasi :

Al2O3.3H2O → Al2O3.H2O + 2H2O

Al2O3.H2O →αAl2O3 + H2O

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Gambar 2.4 Perkembangan Proses Bayer

2.4 Seleksi Proses

Seleksi proses pada proses pembuatan Smelter Grade Alumina didasarkan pada pertimbangan kelebihan dan kekurangan macam-macam proses seperti yang telah dijelaskan sebelumnya, sehingga dapat disimpulkan dalam tabel seperti di bawah ini :

Tabel 2.1 Kelebihan dan Kekurangan masing-masing proses

No Kriteria

Proses Asam

Proses Basa

Sinter Nepheline Based

Bayer

1 Bahan

baku utama

Bauksit Bauksit

(dapat mengguna

kan bauksit

Napheline Bauksit (kadar

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

kualitas rendah), tanah liat dan kapur

tanah liat

NaOH

- Desilicifica tion

(pemisahan sodium silicat pada

aluminate

2.5 Uraian Proses Terpilih

Proses pembuatan Smelter Grade Alumina dari

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Proses Bayer dibagi menjadi 3 tahap, antara lain :

1. Tahap Disgestion

2. Tahap Precipitation

3. Tahap Calcination

2.5.1 Tahap Disgestion

Proses disgestion diawali dengan proses grinding

bauksit dengan menggunakan jaw crusher (C-112)kemudian

dilanjutkan dengan ball mill (C-113) yang bertujuan

memperkecil partikel dari bauksit dan memperbesar luas pemukaan sehingga mudah untuk direaksikan. Sebelum memasuki proses ektraksi, dilakukan proses screening (H-114) bauksit hingga mencapai 14 mesh. Biji bauksit

kemudian dimasukan kedalam mixer (M-110) untuk

dicampurkan dengan air sehingga terbentuk slurry. Slurry

yang terbentuk kemudian direaksikan dengan NaOH (soda kaustik) didalam CSTR (Continuous Stirred Tank Reactor) (R-120) dan dipanaskan hingga suhu 197-237oC. Hasil dari digestion ini kemudian akan diproses lebih lanjut ke dalam flash tank (F-131). Flash tank ini bertujuan untuk menurunkan suhu liquor dengan cara menurunkan tekanan hingga 1 atm. Selain itu Flash tank juga dapat menurunkan kadar air sehingga mengurangi kinerja evaporator pada proses precipitation. Liquor yang sudah didinginkan kemudian dimasukkan kedalam mixer (M-133). Kemudian

liquor dipisahkan dengan menggunakan hydrocyclone (H-134). Pada proses ini, liquor akan terbagi menjadi padatan yaitu residu bauksit dan liquor yang kemudian akan diproses ke tahap precipitation. Residu Bauksit atau Red Mud akan diproses di clarifier (H-130) untuk memisahkan red mud

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Gambar 2.5 Blok Diagram Tahap Digestion

2.5.2 Tahap Precipitation

Tahap precipitation dimulai dengan memasukkan

digestion liquor kedalam mixer (M-211) untuk mencampur dengan bibit alumina trihidrat (Al2O3.3H2O) dari hydrocyclone (H-231). Fungsi bibit alumina trihidrat (Al2O3.3H2O) adalah untuk memicu terbentuknya kristal

alumina. Tahap pembentukan kristal terjadi pada precipitator tank (R-210). Pada tangki presipitasi, digestion liquor

direaksikan dengan udara pada suhu 87-93oC. Kemudian

kristal alumina dipisahkan dari cairannya dengan

hydrocyclone. Cairan tersebut kemudian di evaporasi (V-220) untuk memekatkan NaOH yang kemudian gunakan kembali di pre-digester. Kristal yang masih dalam bentuk hidrat diproses dalam rotary vacuum filter (H-230) untuk mendapatkan kristal hidrat yang lebih padat. Kemudian kristal-kristal alumina trihidrat dicuci dengan air pada

Pabrik Smelter Grade Alumina (SGA) dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Mixer

Gambar 2.6 Blok Diagram Tahap Precipitation

2.5.3 Tahap Calcination

Tahap kalsinasi dimulai dengan memanaskan kristal alumina trihidrat dalam cyclone preheater (F-311) dengan suhu 250-380oC. Fungsi dari preheater adalah untuk menguapkan air yang ada di permukaan alumina trihidrat dan sebagai tahap pre-calcination. Proses selanjutnya adalah proses kalsinasi dalam CFB (Circulating Fluidized Bed)

Calciner (B-310). Proses ini bekerja pada suhu 380-1380oC.

Proses ini bertujuan untuk membentuk α-alumina yang merupakan komponen utama dari Smelter Grade Alumina.

Tahap selanjutnya adalah tahap pemisahan flue gas dan uap air di cyclone (H-321). Kemudian dilanjutkan dengan pendinginan di fluidized bed cooler (B-320) dengan media pendingin air secara tidak langsung dan blower. Alumina yang sudah dikalsinasi kemudian masuk ke vibrating mill (C-325) untuk memperkecil ukuran sebesar 10 µm atau 400 mesh (Mohri, 1996).

Bab II Macam dan Uraian Proses

Pabrik Smelter Grade Alumina (SGA) Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Circulating Fluidized Bed

(B-310) Cyclone

Preheater (F-311)

Hopper Calcined Alumina

(J-324)

SGA Cylone Cooler

(H-321)

Fluidized Bed Cooler (B-320)

Hopper Produk (F-327) Screen

(H-326) Vibrating Mill

(C-325) Hydrocyclone

(H-231)

Belt Conveyor (J-323)

Gambar 2.7 Blok Diagram Tahap Calcination Cyclone

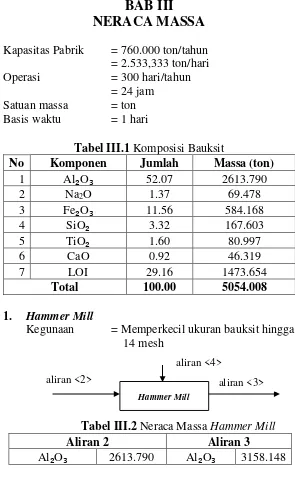

III-1

NERACA MASSA

Kapasitas Pabrik = 760.000 ton/tahun

= 2.533,333 ton/hari

Operasi = 300 hari/tahun

= 24 jam

Satuan massa = ton

Basis waktu = 1 hari

Tabel III.1 Komposisi Bauksit

No Komponen Jumlah Massa (ton)

1 Al₂O₃ 52.07 2613.790

2 Na2O 1.37 69.478

3 Fe₂O₃ 11.56 584.168

4 SiO₂ 3.32 167.603

5 TiO₂ 1.60 80.997

6 CaO 0.92 46.319

7 LOI 29.16 1473.654

Total 100.00 5054.008

1. Hammer Mill

Kegunaan = Memperkecil ukuran bauksit hingga

14 mesh

Tabel III.2 Neraca Massa Hammer Mill

Aliran 2 Aliran 3

Al₂O₃ 2613.790 Al₂O₃ 3158.148

aliran <2>

aliran <4>

Bab III Neraca Massa

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Na2O 69.478 Na2O 83.373

Fe₂O₃ 584.168 Fe₂O₃ 701.001

SiO₂ 167.603 SiO₂ 201.123

TiO₂ 80.997 TiO₂ 97.196

CaO 46.319 CaO 55.582

LOI 1473.654 LOI 1768.385

Aliran 4

Al₂O₃ 526.358

Na2O 13.896

Fe₂O₃ 116.834

SiO₂ 33.521

TiO₂ 16.199

CaO 9.264

LOI 294.731

Total 6064.810 Total 6064.810

2. Screen

Tabel III.3 Neraca Massa Screen

Masuk Keluar

Aliran 3 Aliran 4

Al₂O₃ 3158.148 Al₂O₃ 526.358

Na2O 83.373 Na2O 13.896

Fe₂O₃ 701.001 Fe₂O₃ 116.834

SiO₂ 201.123 SiO₂ 33.521

TiO₂ 97.196 TiO₂ 16.199

CaO 55.582 CaO 9.264

aliran <3> aliran <5> aliran <4>

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

LOI 1768.385 LOI 293.731

Aliran 5

Al₂O₃ 2613.790

Na2O 69.478

Fe₂O₃ 584.168

SiO₂ 167.603

TiO₂ 80.997

CaO 46.319

LOI 1473.654

Total 6064.810 Total 6064.810

3. Tangki Pengenceran Bauksit

Kegunaan: Mengencerkan bauksit dengan penambahan air

Tabel III.4 Neraca Massa Mixer Bauksit

Masuk Keluar

Aliran 6 Aliran 7

Al₂O₃ 2613.790 Al₂O₃ 2613.790

Na2O 69.478 Na2O 69.478

Fe₂O₃ 584.168 Fe₂O₃ 584.168

SiO₂ 167.603 SiO₂ 167.603

TiO₂ 80.997 TiO₂ 80.997

CaO 46.319 CaO 46.319

LOI 1473.654 LOI 1473.654

Aliran WP H2O 5054.008

H2O 5054.008

aliran <6> aliran <WP> aliran <7>

Bab III Neraca Massa

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Total 10108.017 Total 10108.017

4. Tangki Pengenceran NaOH

Kegunaan: Mengencerkan bauksit dengan penambahan air

Tabel III.5 Neraca Massa Mixer NaOH

Aliran Masuk Aliran Keluar

Aliran <8> Aliran <9>

NaOH 22.085 NaOH 2064.149

Aliran <WP> H2O 10416.321

H2O 266.997 NaAl(OH)4 172.504

Aliran <25>

NaOH 2024.064

H2O 10149.324

NaAl(OH)4 172.504

Total 12652.974 Total 12652.974

5. Reaktor Digester

Kegunaan : Mereaksikan baukit dengan NaOH

Tabel III.6 Neraca Massa Reaktor Digester

Masuk Keluar

Aliran 7 Aliran 10

Al₂O₃ 2613.790 NaAl(OH)4 6079.067

aliran <8>

aliran <WP>

aliran <9> aliran <25>

Mixer

aliran <9>

aliran <7>

aliran <10>

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Na2O 69.478 Na2O 69.478

Fe₂O₃ 584.168 Fe₂O₃ 584.168

SiO₂ 167.603 SiO₂ 167.603

TiO₂ 80.997 TiO₂ 80.997

CaO 46.319 CaO 46.319

LOI 1473.654 LOI 1473.654

H2O 5054.008 H2O 14118.828

Aliran 9 Al₂O₃ sisa 78.954

NaOH 2064.149 NaOH sisa 61.924

H2O 10416.321

NaAl(OH)4 172.504

Total 22760.991 Total 22760.991

6. Flash Tank

Kegunaan : Menurunkan suhu dengan menurunkan tekanan 1 atm

Tabel III.7 Neraca Massa Flash Tank

Masuk Keluar

Aliran 10 Aliran 11

NaAl(OH)4 6079.067 NaAl(OH)4 6079.067

Na2O 69.478 Na2O 69.478

Fe₂O₃ 584.168 Fe₂O₃ 584.168

SiO₂ 167.603 SiO₂ 167.603

TiO₂ 80.997 TiO₂ 80.997

CaO 46.319 CaO 46.319

LOI 1473.654 LOI 1473.654

aliran <10> aliran <11> aliran <S>

Bab III Neraca Massa

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

H2O 14118.828 H2O 12904.609

Al₂O₃ sisa 78.954 Al₂O₃ sisa 78.954

NaOH sisa 61.924 NaOH sisa 61.924

Al2O3.H2O 114.136 Aliran S

H2O 1214.219

Total 22760.991 Total 22760.991

7. Hydrocyclone

Kegunaan : Memisahkan NaAl(OH)4 hasil reaksi

Tabel III.8 Neraca Massa Hydrocylone Digester

Masuk Keluar

Aliran 12 Aliran 13

NaAl(OH)4 6079.067 NaAl(OH)4 4863.253

Na2O 69.478 Na2O 1.074

Fe₂O₃ 584.168 Fe₂O₃ 9.034

SiO₂ 167.603 SiO₂ 2.592

TiO₂ 80.997 TiO₂ 1.253

CaO 46.319 CaO 0.716

LOI 1473.654 LOI 22.788

H2O 12904.609 H2O 10323.687

Al₂O₃ sisa 78.954 Al₂O₃ sisa 1.184

NaOH sisa 61.924 NaOH sisa 49.540

Aliran 14

NaAl(OH)4 1215.813

aliran <12> aliran <14> aliran <13>

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer Departemen Teknik Kimia Industri

Fakultas Vokasi ITS

Na2O 68.403

Fe₂O₃ 575.134

SiO₂ 165.011

TiO₂ 79.745

CaO 45.602

LOI 1450.866

H2O 2580.922

Al₂O₃ sisa 77.769

NaOH sisa 12.385

Total 21546.772 Total 21546.772

8. Clarifier

Kegunaan :Memisahkan NaAl(OH)4 dengan residu

bauksit

Tabel III.9 Neraca Massa Clarifier Digester

Aliran 13 Aliran 15

NaAl(OH)4 4863.253 NaAl(OH)4 4832.858

Na2O 1.074 Na2O 0.016

Fe₂O₃ 9.034 Fe₂O₃ 0.136

SiO₂ 2.592 SiO₂ 0.039

TiO₂ 1.253 TiO₂ 0.019

CaO 0.716 CaO 0.011

LOI 22.788 H2O 10265.757

H2O 10323.687 NaOH sisa 48.796

Al₂O₃ sisa 1.184

NaOH sisa 49.540

aliran <13> aliran <15> aliran <16>

Bab III Neraca Massa

Pabrik Smelter Grade Alumina dari Bauksit dengan Proses Bayer

Departemen Teknik Kimia Industri Fakultas Vokasi ITS

Aliran 16

NaAl(OH)4 30.395

Na2O 1.058

Fe₂O₃ 8.898

SiO₂ 2.553

TiO₂ 1.234

CaO 0.706

LOI 22.788

H2O 5.930

Al₂O₃ sisa 1.184

NaOH sisa 0.743

Total 15275.121 Total 15275.121

9. Clarifier

Kegunaan :Memisahkan LOI dan mengurangi kadar air residu bauksit

Tabel III.10 Neraca Massa Clarifier Digester II

Masuk Keluar

Aliran 14 Aliran 18

NaAl(OH)4 1215.813 NaAl(OH)4 30.295

Na2O 68.403 Na2O 68.061

Fe₂O₃ 575.134 Fe₂O₃ 572.259

SiO₂ 165.011 SiO₂ 164.186

TiO₂ 79.745 TiO₂ 79.346

CaO 45.602 CaO 45.374

LOI 1450.866 LOI 1450.866

H2O 2580.922 H2O 12.905

Clarifier

aliran <14> aliran <17>