IV.

HASIL DAN PEMBAHASAN

4.1. Profil Kawasan Industri Penyamakan Kulit Di Garut

Secara geografis, industri penyamakan kulit terletak di Kabupaten Garut, Jawa Barat. Kabupaten Garut terletak di sebelah selatan Provinsi Jawa Barat pada koordinat 6056’49”-7045’00” Lintang Selatan dan 107025’8”-108007’30” Bujur Timur, dengan luas wilayah sekitar 306,519 Ha (3,065.19 km2). Batas-batas administrasi Kabupaten Garut adalah di sebelah utara berbatasan dengan Kabupaten Bandung dan Kabupaten Sumedang, sebelah selatan berbatasan dengan Samudera Indonesia, sebelah timur berbatasan dengan Kabupaten Tasikmalaya, dan sebelah barat berbatasan dengan Kabupaten Bandung dan Kabupaten Cianjur. (Rencana Tata Ruang Wilayah Kabupaten Garut, 2001).

Industri penyamakan kulit berada di suatu sentra bernama Sukaregang yang termasuk wilayah Kecamatan Garut Kota. Luas wilayah sentra adalah 79.75 Ha (Rencana Tata Ruang wilayah Kabupaten Garut, 2001). Secara administrasi sentra Sukaregang ini dibatasi oleh 4 (empat) wilayah kelurahan atau desa dengan batasan administrasi, dimana bagian utara dibatasi oleh Kelurahan Kota Wetan RW 09, 07, 08, 18, dan 19. Bagian selatan dibatasi oleh Kelurahan Cimuncang, bagian timur dibatasi oleh Desa Suci RW 01 dan RW 06. Dan bagian barat dibatasi oleh Kelurahan Regol (RW 13, 17, dan 18), Kelurahan Kota Kulon dan Kelurahan Ciwalen. Batasan fisik yang mudah dikenali adalah bagian utara dilalui Jl. Jendral A. Yani, bagian selatan dilalui sungai irigasi Lampegan, bagian barat dilalui oleh sungai Ciwalen, dan di bagian timur dilalui oleh sungai Cigulampeng.

Lahan Kawasan Sukaregang masih didominasi oleh penggunaan lahan non terbangun seluas 42.358 ha atau sekitar 53.21% dari total luas kawasan Sukaregang. Luas lahan yang terbangun yang terdiri dari pemukiman dan kegiatan industri seluas 37,412 ha atau sekitar 46.79% dari luas Kawasan Sukaregang. Kegiatan industri telah memanfaatkan 5.986%. Lokasi industri penyamakan tersebar dan memiliki kecenderungan untuk mendekat pada sungai-sungai yang melintasi kawasan Sukaregang, yaitu sungai Ciwalen dan Cigulampeng.

Ketersediaan air cukup melimpah dimana mata air di Kabupaten Garut terdiri dari mata air yang mengalir sepanjang tahun, mengalir 6-9 bulan dalam setahun, dan mengalir kurang dari 6 bulan dalam setahun. Disamping itu kawasan industri penyamakan kulit ini berada di sekitar Sungai Ciwalen dan Cigulampeng yang termasuk ke dalam DAS Cimanuk. Kegiatan industri penyamakan umumnya memakai air tanah dan air permukaan yang berasal dari Sungai Ciwalen dan Cigulampeng dan air yang berasal dari PDAM hanya kurang dari 0.05%. (Rencana Tata Ruang Wilayah Kabupaten Garut, 2001).

Dalam operasinya, industri di kawasan ini didukung oleh tenaga kerja yang jumlahnya bervariasi tiap perusahaan penyamak kulit, dimana para penyamak skala usaha menengah memiliki tenaga kerja sekitar 20-100. Penyamak skala usaha kecil memiliki tenaga kerja 2-5 orang. Sistem perekrutan biasanya diperoleh dari mulut ke mulut atau ada yang juga yang datang langsung ke perusahaan. Jam kerja rata-rata 8 jam/hari tetapi jika pesanan banyak maka dilakukan lembur.

Jumlah industri penyamakan kulit pada kawasan industri penyamakan kulit dapat dilihat pada Tabel 1. Tabel 1. Daftar Sentra Industri Kecil dan Menengah Penyamakan Kulit Kabupaten Garut Tahun 2011 No ALAMAT Unit Usaha Tenaga Kerja (orang) Nilai Investasi (Rp. 000) Kapasitas produksi (Rp. 000) Nilai Produksi (Rp. 000)

Desa Kecamatan Jumlah Satuan

1 Kota wetan

Garut Kota 290 1,285 13,391,040 114,463 Sq.Feet 44,216,300 2 Suci

Karang-pawitan

40 210 1,847,040 122,708 Sq.Feet 6,098,800

JUMLAH 330 1,495 15,238,080 237,171 50,315,100

Sumber: Dinas Industri dan Penanaman Modal Kota Garut (2011)

Bahan baku berupa kulit sapi, domba, dan kambing diperoleh di sekitar Garut dan luar Garut. Untuk kulit sapi diperoleh (5-10%) dan luar Garut (90%) yang berasal dari luar Garut adalah daerah Jawa Tengah, Jawa Timur, Nusa Tenggara Timur, Sumatera (Padang dan Medan), Kalimantan dan Sulawesi. Kulit domba sendiri diperoleh dari Garut (80%) dan sisanya dari luar Garut yaitu berasal dari para penampung kulit di daerah Sumedang, Majalengka, Tasikmalaya. Berdasarkan hasil pengamatan di lapangan, harga bahan baku kulit garam basah, yaitu jenis sapi jawa dan brahma kering berkisar antara Rp 10,000 - 16,000 /kg, sapi sumatera berkisar antara Rp 8,500 - 9,500 /kg, dan kulit domba berkisar antara Rp 30,000 – 50,000 /lembar.

Kawasan industri penyamakan kulit ini memiliki lembaga penanganan limbah yang berada di bawah Dinas Lingkungan Hidup, Kebersihan dan Pertamanan Kabupaten Garut yang diberi nama UPK SIK (Unit Pengelola Khusus Sentra Industri Kecil Kulit). Unit ini dibentuk berdasarkan SK Bupati Garut No. 536/Kep.411-BPLH/2001). Bertugas mengkoordinasikan dan merekomendasikan dalam memberikan pelayanan masyarakat khususnya mengenai administrasi perijinan, meningkatkan pemberdayaan masyarakat melalui kegiatan pembinaan berupa bimbingan dan penyuluhan terhadap peningkatan hasil produksi dan pemasaran agar dapat meningkatkan daya saing dan pasaran melalui kegiatan penanggulangan dampak limbah industri dan operasional IPAL.

Dampak adanya kawasan industri penyamakan kulit ini menyebabkan pencemaran berupa limbah padat, cair, gas, dan kebisingan. Sebagian para penyamak membuang limbah cair langsung ke sungai tanpa pengolahan terlebih dahulu sehingga mencemari lingkungan di sekitarnya. Limbah padat (serpihan atau potongan kulit) banyak tersebar di pinggir-pinggir jalan antara lain Jl. Sudirman dan Jl. Cimuncang. Menurut Wirasanti (2009), hasil uji laboratorium terhadap air sungai tercemar krom, kandungan total logam krom berkisar antara 0.46 mg/L - 4.16 mg/L. Padahal kadar maksimum total krom pada limbah cair untuk industri penyamakan kulit menurut surat keputusan Gubernur Jawa Barat adalah 0.6 mg/L. Kondisi ini perlu penanganan serius karena krom bersifat korosif pada kulit dan selaput lendir. Kontak langsung dengan krom dan secara terus menerus kulit yang sensitif akan menyebabkan koreng (ulcer) selebar ujung pensil di sekitar kuku maupun punggung tangan (Palar, 1994).

4.1.1 PT ELCO Indonesia

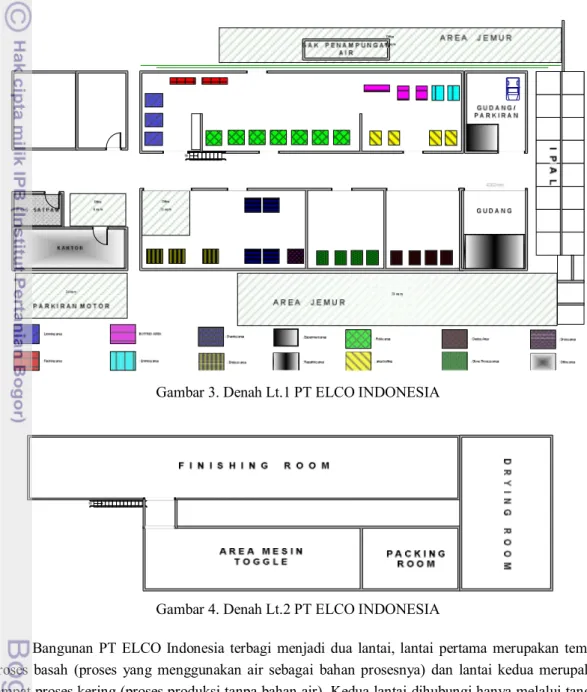

Salah satu perusahaan penyamakan kulit yang cukup besar di Garut, yaitu PT ELCO Indonesia. Perusahaan ini terletak di jalan Gagaklumayung No.127 Kecamatan Sukaregang, Kota Garut. Pemilik sekaligus direktur utama perusahaan ini adalah Bapak Yusuf, dan untuk kesehariannya Direktur dibantu oleh Departemen Akunting, Marketing, dan Produksi. Perusahaan ini memiliki 100 orang karyawan, dimana hari kerjanya 6 hari dan 8 jam kerja yang dimulai dari jam 7.00 – 15.00. Perusahaan ini umumnya hanya melakukan proses penyamakan kulit domba dan kambing. Gambar 3 dan 4 berikut adalah Denah PT ELCO Indonesia.

Gambar 3. Denah Lt.1 PT ELCO INDONESIA

Gambar 4. Denah Lt.2 PT ELCO INDONESIA

Bangunan PT ELCO Indonesia terbagi menjadi dua lantai, lantai pertama merupakan tempat proses basah (proses yang menggunakan air sebagai bahan prosesnya) dan lantai kedua merupakan tempat proses kering (proses produksi tanpa bahan air). Kedua lantai dihubungi hanya melalui tangga saja. Proses transportasi material atau barang hanya dilakukan melalui tangga tersebut, sehingga waktu yang digunakan untuk memindahkan material atau barang memerlukan waktu yang lama terlebih proses memindahkan barang tidak menggunakan alat bantu seperti gondola atau alat pengangkat.

4.1.2 PT Karya Lestari Mandiri

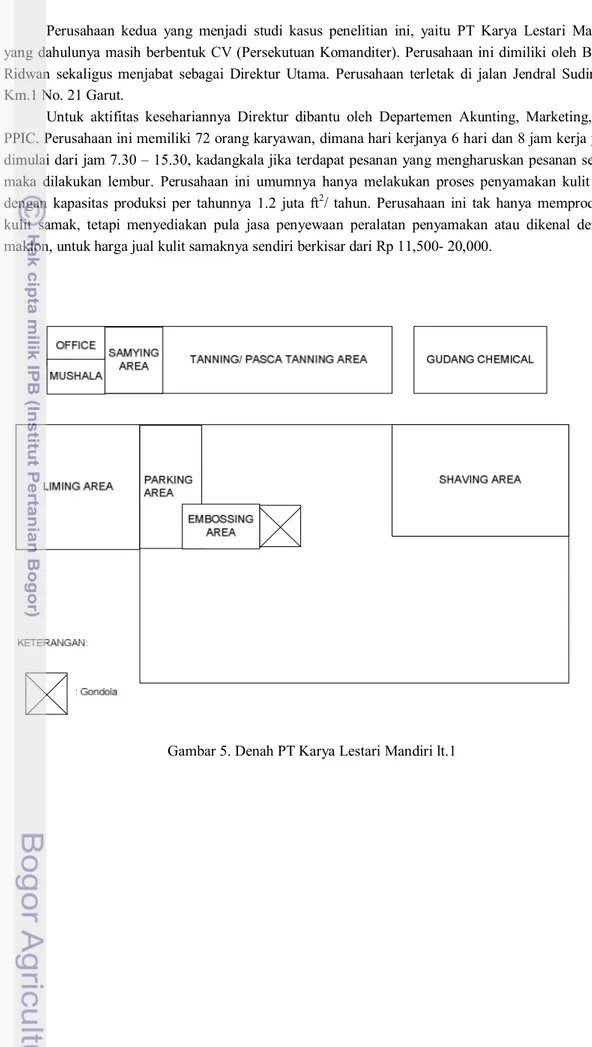

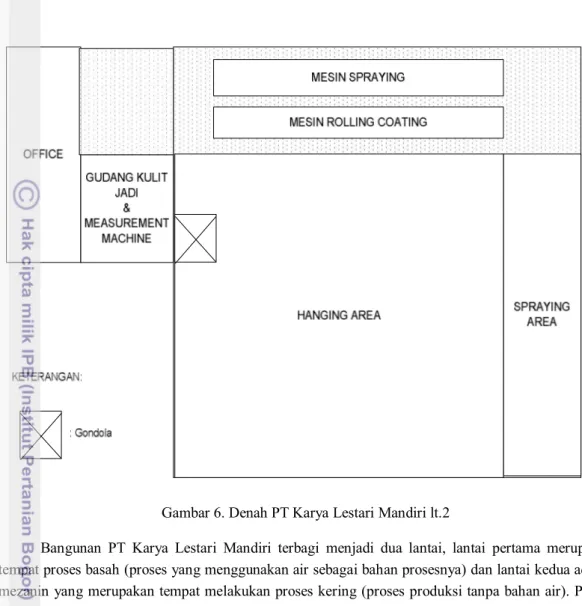

Perusahaan kedua yang menjadi studi kasus penelitian ini, yaitu PT Karya Lestari Mandiri yang dahulunya masih berbentuk CV (Persekutuan Komanditer). Perusahaan ini dimiliki oleh Bapak Ridwan sekaligus menjabat sebagai Direktur Utama. Perusahaan terletak di jalan Jendral Sudirman Km.1 No. 21 Garut.

Untuk aktifitas kesehariannya Direktur dibantu oleh Departemen Akunting, Marketing, dan PPIC. Perusahaan ini memiliki 72 orang karyawan, dimana hari kerjanya 6 hari dan 8 jam kerja yang dimulai dari jam 7.30 – 15.30, kadangkala jika terdapat pesanan yang mengharuskan pesanan segera maka dilakukan lembur. Perusahaan ini umumnya hanya melakukan proses penyamakan kulit sapi dengan kapasitas produksi per tahunnya 1.2 juta ft2/ tahun. Perusahaan ini tak hanya memproduksi kulit samak, tetapi menyediakan pula jasa penyewaan peralatan penyamakan atau dikenal dengan maklon, untuk harga jual kulit samaknya sendiri berkisar dari Rp 11,500- 20,000.

Gambar 6. Denah PT Karya Lestari Mandiri lt.2

Bangunan PT Karya Lestari Mandiri terbagi menjadi dua lantai, lantai pertama merupakan tempat proses basah (proses yang menggunakan air sebagai bahan prosesnya) dan lantai kedua adalah mezanin yang merupakan tempat melakukan proses kering (proses produksi tanpa bahan air). Proses transportasi material atau barang dilakukan melalui gondola, sehingga waktu yang digunakan untuk memindahkan material atau barang memerlukan waktu yang lebih cepat dibandingkan PT ELCO Indonesia, sedangkan untuk mobilitas pekerja menuju lantai dua disediakan pula tangga.

4.1.3 PD Putra Setra

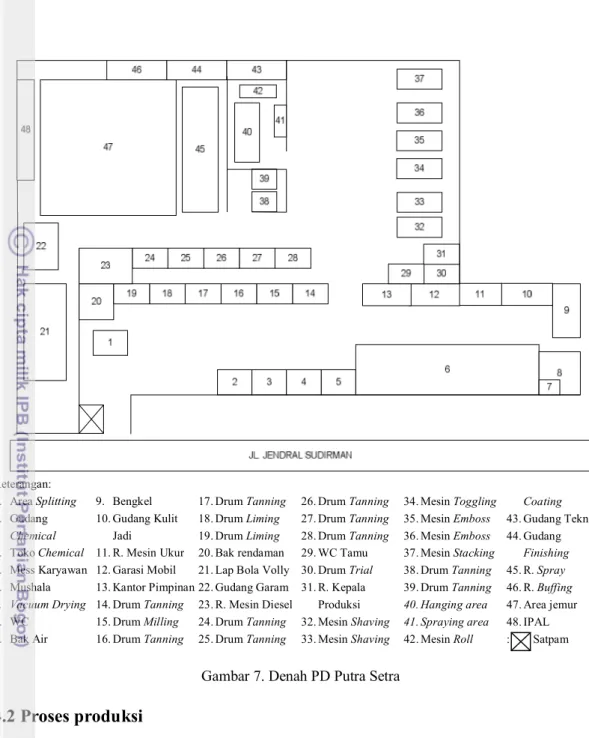

Perusahaan penyamakan kulit yang masih berbentuk PD ini terletak di jalan Jendral Sudirman No.26 kota Garut. Pemilik sekaligus direktur utama perusahaan ini adalah Bapak Jajang Hermawan, dan untuk kesehariannya Direktur dibantu oleh Departemen Akunting, Marketing, dan Produksi. Perusahaan ini memiliki 35 orang karyawan, dimana hari kerjanya 6 hari dan 8 jam kerja yang dimulai dari jam 8.00 – 16.00, kadangkala jika terdapat pesanan yang mengharuskan pesanan segera maka dilakukan lembur. Kapasitas produksi kulit sapi PD Putra Setra berkisar 20-30 ton/bulan, dimana harga untuk kulit sapinya sendiri berkisar Rp 18,000 - 20,000 /sq.ft.

Keterangan: 1. Area Splitting 2. Gudang Chemical 3. Toko Chemical 4. Mess Karyawan 5. Mushala 6. Vacuum Drying 7. WC 8. Bak Air 9. Bengkel 10.Gudang Kulit Jadi 11.R. Mesin Ukur 12.Garasi Mobil 13.Kantor Pimpinan 14.Drum Tanning 15.Drum Milling 16.Drum Tanning 17.Drum Tanning 18.Drum Liming 19.Drum Liming 20.Bak rendaman 21.Lap Bola Volly 22.Gudang Garam 23.R. Mesin Diesel 24.Drum Tanning 25.Drum Tanning 26.Drum Tanning 27.Drum Tanning 28.Drum Tanning 29.WC Tamu 30.Drum Trial 31.R. Kepala Produksi 32.Mesin Shaving 33.Mesin Shaving 34.Mesin Toggling 35.Mesin Emboss 36.Mesin Emboss 37.Mesin Stacking 38.Drum Tanning 39.Drum Tanning 40.Hanging area 41.Spraying area 42.Mesin Roll Coating 43.Gudang Teknik 44.Gudang Finishing 45.R. Spray 46.R. Buffing 47.Area jemur 48.IPAL : Pos Satpam

Gambar 7. Denah PD Putra Setra

4.2 Proses produksi

4.2.1. Neraca Massa

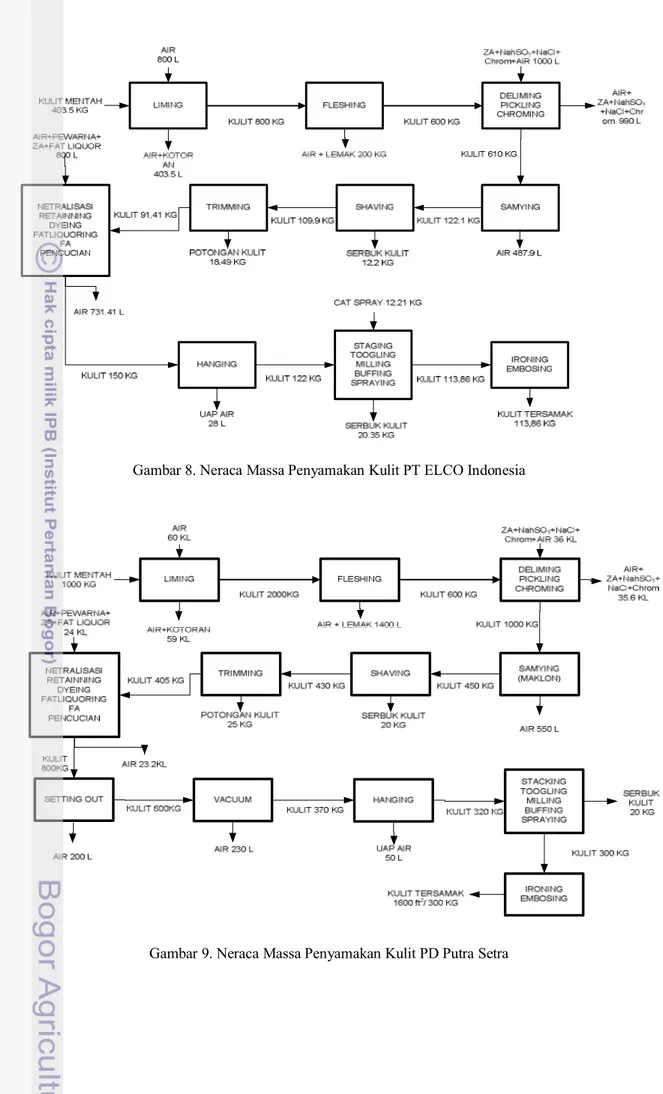

Industri penyamakan kulit memiliki berbagai tahapan proses produksi yang berbeda-beda, namun jika dilihat alur proses produksinya, proses produksi yang ada bisa digolongkan menjadi dua tipe, yaitu: pertama, proses produksi menggunakan sistem maklon, contoh pada PT Karya Lestari Mandiri dan PD Putra Setra. Proses produksi yang menggunakan sistem maklon yaitu menggunakan jasa pihak ketiga guna menjalankan proses produksinya. Hal ini terjadi karena keterbatasan alat yang dimiliki oleh perusahaan tersebut. Kedua, segala proses produksi di perusahaan ini ditangani sendiri, artinya perusahaan ini memiliki semua alat yang dibutuhkan guna menunjang proses produksi contohnya pada PT ELCO Indonesia.

Gambar 8. Neraca Massa Penyamakan Kulit PT ELCO Indonesia

4.2.2 Proses Liming

Proses liming atau proses pengapuran bertujuan untuk menghilangkan lapisan epidermis, mengilangkan kelenjar keringat, dan kelenjar lemak. Perendaman dalam larutan kapur menyebabkan sebagian bulu kulit lepas. Sisa daging yang masih melekat pada kulit dibuang dengan pisau buang daging sampai bersih kemudian dikerok lagi pada bagian rajahnya dengan pisau buang bulu halus untuk mengeluarkan kelenjar-kelenjar yang telah dipecahkan oleh kapur.

Alat yang digunakan pada proses ini adalah drum besar yang berputar pada porosnya dan digerakan oleh mesin bertenaga listrik. Mesin ini dirawat tiap satu tahun sekali, namun jika terjadi kerusakan makan mesin segera diperbaiki. Limbah yang dihasilkan pada proses ini umumnya berupa cairan dan padatan tersuspensi yang merupakan sisa daging, lemak, dan bulu. Pada kasus PT ELCO Indonesia dan PT KLM, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami perlakuan pemisahan limbah baik padat maupun cair. Pada PD Putra Setra, limbah cair dan padat dipisahkan terpisah sehingga kinerja IPAL tidak terbebani.

4.2.3 Proses Fleshing atau splitting

Pembuangan sisa daging setelah proses liming tetap dilanjutkan pada proses fleshing, umumnya perusahaan sudah menggunakan alat untuk proses fleshing ini. Pada proses ini limbah yang dihasilkan

umumnya berupa padatan yang merupakan sisa daging dan lemak. Pada kasus PT ELCO dan PT KLM, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami perlakuan pemisahan limbah baik padat maupun cair.

Gambar 10. Liming drum PT ELCO Indonesia

Gambar 11. Mesin fleshing PT ELCO Indonesia

Di perusahaan PD Putra Setra, untuk limbah hasil splitting dikumpulkan pada suatu tempat dan limbah ini dimanfaatkan oleh pihak ketiga untuk dijadikan kerupuk ‘drokdok’.

4.2.4 Proses Deliming

Semua proses penyamakan berlangsung dalam lingkungan asam. Oleh karena itu, kapur di dalam kulit harus dihilangkan. Kapur yang masih berada di dalam kulit akan mengganggu proses-proses penyamakan selanjutnya. Sisa kapur yang masih tertinggal dapata terlihat pada penampang kulit bagian tengah berwarna merah jika ditetesi indicator phenolphthalein. Sisa kapur ini dapat dihilangkan pada proses selanjutnya.

Drum yang digunakan pada proses ini memiliki prinsip yang sama dengan proses liming. Mesin ini dirawat tiap satu tahun sekali, namun jika terjadi kerusakan maka mesin segera diperbaiki. Pada proses deliming limbah yang dihasilkan umumnya berupa cairan yang memiliki campuran senyawa kimia yang dapat merusak lingkungan. Pada semua industri, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami proses pengolahan.

4.2.5 Proses Bating dan Pickling

Proses ini menggunakan enzim protease untuk melanjutkan pembuangan semua zat-zat bukan kolagen yang belum terhilangkan dalam proses pengapuran antara lain sisa-sisa akar bulu dan pigmen, sisa-sisa akar lemak yang tak tersabunkan dan sisa kapur yang masih tertinggal. Proses pickling atau proses pengasaman ini dilakukan untuk menghilangkan sisa kapur yang masih tertinggal, menghilangkan noda-noda besi selama proses pengapuran, kulit menjadi putih bersih dan menyiapkan kulit pada kondisi asam.

Alat yang digunakan pada proses ini adalah drum yang sama pada proses deliming dan chroming. Mesin ini dirawat tiap 1 tahun sekali, namun jika terjadi kerusakan maka mesin ini segera diperbaiki. Pada proses ini limbah yang dihasilkan adalah cairan yang merupakan cairan bersenyawa kimia. Umumnya keseluruhan perusahaan, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami perlakuan terlebih dahulu.

Gambar 12. Deliming drum PT ELCO Indonesia

4.2.6 Proses Penyamakan Chroming

Proses penyamakan sebagian besar menggunakan bahan kimia krom yang bertujuan untuk mengubah kulit mentah yang mempunyai sifat tidak stabil yaitu mudah rusak oleh aktivitas mikroorganisme, kerusakan sifat fisik maupun kimia menjadi kulit tersamak yang bersifat stabil dan lebih tahan terhadapt berbagai kerusakan. Umumnya zat penyamak komersial yang banyak digunakan mempunyai basisitas 33.3%. dalam penyamakan diperlukan 2.5%-3% Cr2O3. Proses pengerjaannya terlebih dahulu melarutkan bahan penyamak (misalnya cromosal B) selama 24 jam.

Kulit yang telah diasamkan diputar dalam tanning drum dengan 80-100% air, 3-4% garam dapur (NaCl). Drum yang digunakan pada proses ini adalah drum yang sama digunakan dalam proses deliming dan pickling. Mesin ini dirawat tiap 1 (satu) tahun sekali, namun jika terjadi kerusakan maka mesin segera diperbaiki. Pada proses chroming, limbah yang dihasilkan berupa cairan yang memiliki campuran senyawa kimia, yaitu zat asam dan zat krom yang berbahaya bagi lingkungan. Pada Semua industri, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami proses pengolahan in situ. Jumlah kulit yang akan diolah pada proses ini mempengaruhi jumlah bahan kimia yang digunakan. Maka tingkat pencemaran lingkungan dapat dicegah pada proses ini.

Gambar 13. drum Bating dan pickling PT ELCO Indonesia

Gambar 14. Drum kroming PT ELCO Indonesia

4.2.7 Proses Samying

Proses samying atau proses pemekaran bertujuan untuk mengurangi air sampai dengan 45-50% sehingga memudahkan kulit untuk diserut (shaving). Pada proses ini limbah yang dihasilkan berupa cairan. Penggunaan alat ini diperlukan kehatian-hatian, karena alat ini memiliki 2 (dua) roda yang berputar tanpa adanya pengaman. Kondisi kesehatan operator mempengaruhi kinerja sehari-hari dalam mengoperasikan alat ini.

4.2.8 Proses Shaving dan Trimming

Proses penyerutan (shaving) bertujuan untuk meratakan dan mengatur ketebalan kulit sesuai yang diinginkan. Setelah proses penyerutan selesai, maka kulit ditimbang ulang sebelum melanjutkan proses selanjutnya. Tujuannya untuk mengetahui berat kulit setelah proses shaving. Hal tersebut kemudian dijadikan dasar perhitungan dalam penggunaan obat-obatan atau bahan lainnya dalam proses berikutnya.

Proses Trimming adalah proses pemotongan bagian yang tidak rapih. Proses ini sangat bermanfaat dalam menghemat pemakaian jumlah bahan kimia yang digunakan pada proses selanjutnya. Pada proses ini limbah yang dihasilkan berupa padatan berbentuk serbuk halus dan serpihan kulit. Limbah yang dihasilkan pada dasarnya masih bisa dimanfaatkan sebagai by product. Umumnya limbah yang dihasilkan ini langsung diangkut menuju TPA. Penggunaan alat ini diperlukan kehatian-hatian, karena alat ini memiliki 2 (dua) roda yang berputar tanpa adanya pengaman. Kondisi kesehatan operator mempengaruhi kinerja sehari-hari dalam mengoperasikan alat ini.

4.2.9 Proses Washing, Neutralizing, Retanning

Proses washing atau pencucian bertujuan untuk mengembalikan kadar air, menghilangkan sisa-sisa krom yang tidak dapat terikat. Bahan yang digunakan adalah 200% air bersuhu 350C, asam formiat 0.2% dan kemudian diputar dalam tanning drum selama 10 menit atau sampai dicek benar-benar bersih air buangannya. Setelah melalui proses washing selanjutnya adalah proses neutralizing. Kondisi kulit samak krom sangat aam (pH 3-4). Oleh karena itu, kulit perlu dinetralkan kembali agar tidak mengganggu pada proses selanjutnya. Proses pengerjaannya adalah kulit diputar dalam tanning

drum selama ½ - 1 jam dengan air bersuhu 40-600C sebanyak 200% (dihitung berdasarkan berat kukit

setelah proses trimming, dan 1-2% NaHCO3. Penetralan dianggap cukup apabila ⅓-¼ penampang kulit bagian tengah berwarna kuning terhadap indicator BCG sedangkan kulit bagian tepi berwarna biru. Setelah proses netralisasi dilakukan proses retanning atau proses penyamakan ulang, yang bertujuan untuk menyempurnakan penyamakan dan member bahan pengisi pada kulit.

Gambar 16. Mesin shaving dan trimming PT ELCO Indonesia

Drum yang digunakan pada proses ini memiliki prinsip kerja yang sama dengan proses liming. Mesin ini dirawat tiap setahun sekali, namun jika terjadi kerusakan maka mesin segera diperbaiki. Pada proses washing, limbah yang dihasilkan berupa cairan yang memiliki campuran senyawa kimia. Pada Semua industri, limbah yang dihasilkan langsung dialirkan ke IPAL dan tidak mengalami proses pengolahan. Pada proses ini jumlah kulit yang akan diolah mempengaruhi jumlah bahan kimia yang digunakan.

4.2.10 Proses Dying dan Fatliquoring

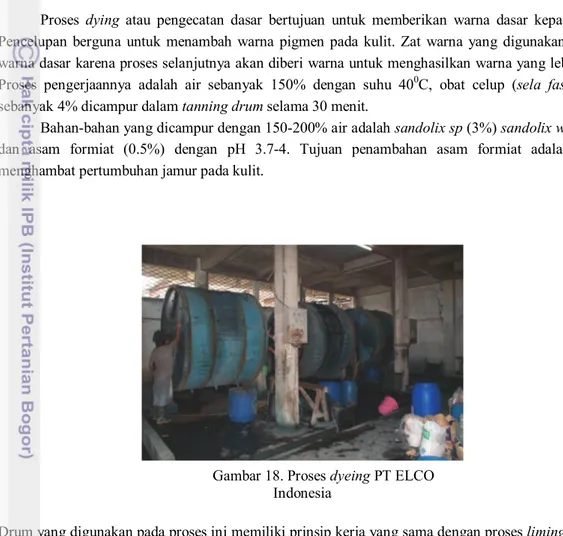

Proses dying atau pengecatan dasar bertujuan untuk memberikan warna dasar kepada kulit. Pencelupan berguna untuk menambah warna pigmen pada kulit. Zat warna yang digunakan disebut warna dasar karena proses selanjutnya akan diberi warna untuk menghasilkan warna yang lebih baik. Proses pengerjaannya adalah air sebanyak 150% dengan suhu 400C, obat celup (sela fast black) sebanyak 4% dicampur dalam tanning drum selama 30 menit.

Bahan-bahan yang dicampur dengan 150-200% air adalah sandolix sp (3%) sandolix wwl (3%) dan asam formiat (0.5%) dengan pH 3.7-4. Tujuan penambahan asam formiat adalah untuk menghambat pertumbuhan jamur pada kulit.

Drum yang digunakan pada proses ini memiliki prinsip kerja yang sama dengan proses liming, namun ukurannya lebih kecil dibandingkan dengan drum pada proses liming. Mesin ini dirawat tiap 1 tahun sekali, namun jika terjadi kerusakan maka mesin segera diperbaiki. Pada proses dying ini, limbah yang dihasilkan berupa cairan yang memiliki bermacam-macam warna tergantung dari bahan pewarna yang digunakan, seringkali zat warna inilah yang menyebabkan air pada sungai berwarnamacam-macam. Pada Semua industri, limbah yang dihasilkan pada proses ini langsung dialirkan ke IPAL dan tidak mengalami proses pengolahan. Pada proses dying, jumlah kulit yang akan diolah akan mempengaruhi jumlah bahan kimia pewarna yang digunakan.

Gambar 18. Proses dyeing PT ELCO Indonesia

4.2.11 Proses Setting out atau Vacuum

Proses setting out/vacuum tujuannya adalah mengurangi kadar air yang terkandung dalam kulit tersamak sampai sekitar 40% untuk setting out atau lebih dari 40% jika menggunakan vacuum. Semua proses ini sudah menggunakan alat-alat listrik.

Alat vacuum ini hanya dimiliki oleh PD Putra Setra, alat ini diklaim mampu mengurangi kandungan air hingga 40%. Alat ini menggunakan bahan bakar solar dan mampu mengeringkan 6 (enam) lembar kulit seukuran kulit sapi dalam satu waktu. Karena alat ini terbilang modern, limbah yang dihasilkan pun hampir tidak ada.

4.2.12 Proses Hanging

Setelah dikurangi kadar airnya hingga nilai tertentu maka dilakukan tahap pengeringan lanjutan. Umumnya dilakukan penjemuran menggunakan bantuan sinar matahari, dan penjemuran tanpa sinar matahari atau menggunakan hanging conveyor untuk jenis kulit yang memiliki artikel khusus. Untuk alat hanging conveyor hanya dimiliki oleh PT ELCO Indonesia, alat ini memiliki kapasitas penjemuran hingga 1,000 kulit dalam sekali pengoperasiannya. Alat ini digunakan untuk mengeringkan artikel tertentu yang tidak boleh dijemur langsung sinar matahari.

4.2.13 Proses Milling

Proses milling atau proses pelemasan adalah proses yang menggunakan drum berputar yang didalamnya berisi bola-bola yang berfungsi untuk menumbuk atau melemaskan kulit. Proses kerjanya, kulit yang telah dijemur melalui proses pengeringan matahari langsung atau tidak langsung kemudian dimasukan ke dalam drum yang didalamnya sudah terisi dengan bola-bola yang terbuat dari karet. Setelah kulit dimasukan, drum diputar. Proses ini menghasilkan limbah padat berupa serbuk kulit yang sangat halus yang merupakan hasil dari tumbukan bola-bola dengan kulit kering.

Gambar 20. Hanging manual PD Putra Setra Gambar 21. Hanging conveyor PT ELCO Indonesia

Gambar 22. Drum milling PT ELCO Indonesia

4.2.14 Proses Stacking

Proses stacking atau pelemasan bertujuan untuk mendapatkan kelemasan kulit yang diinginkan serta memperoleh pertambahan luas permukaan. Alat yang digunakan adalah mesin stacking. Pada proses ini limbah yang dihasilkan berupa debu-debu halus. Penggunaan alat ini diperlukan kehatian-hatian, karena alat ini memiliki dua roda yang berputar tanpa adanya pengaman.

4.2.15 Proses Toggling

Proses ini bertujuan untuk memperoleh penambahan luas secara maksimal. Alat yang digunakan adalah mesin toggle dengan sistem pegas. Prinsipnya yaitu kulit dibentangkan pada papan besi berpegas sehingga kulit tertarik, kemudian dimasukan ke dalam oven untuk mempertahankan ketegangan kulit. Pada proses ini suhu ruangan cukup kurang nyaman dikarenakan panas yang ditimbulkan pada oven. Hal ini perlu diantisipasi dengan penggunaan ventilasi yang cukup atau penggunaan blower agar udara lancar mengalir sehingga karyawan nyaman selama bekerja dan pekerjaan pun menjadi optimal. Kurangnya papan peringatan dilarang merokok menyebabkan operator kurang begitu paham mengenai kondisi bahaya yang ditimbulkan jika merokok di ruangan ini, karena di dalam ruangan ini alat toggling menggunakan gas sebagai bahan bakarnya.

Gambar 23. Proses Stacking PD Putra Setra

Gambar 24. Proses toggling PT ELCO Indonesia

4.2.16 Proses Buffing

Proses penghampelasan ini bertujuan untuk menghaluskan sisi dalam kulit. Alat yang digunakan adalah mesin buffing. Pada proses ini limbah yang dihasilkan berupa padatan serbuk halus yang sangat mengganggu kesehatan, terutama pernafasan. Oleh sebab itu sangat dianjurkan sekali jika bekerja di tempat ini menggunakan masker yang sesuai. Alat buffing yang ada di PD Putra Setra sudah memiliki kantung debu, hal ini sangat membantu mengurangi pencemaran dan membantu menjaga kesehatan operator. Tapi keberadaannya kurang dimanfaatkan secara optimal, bisa dilihat pada Gambar 26, kantung debu yang sudah penuh terisi tidak segera diganti atau dikeluarkan isinya, sehingga limbah debu halus keluar, tidak tertampung dan mengganggu kesehatan operator.

Gambar 25. Proses buffing PD Putra Setra

4.2.17 Proses Finalizing (Spraying, Ironing, Embossing, Measuring)

Proses penyelesaian akhir bertujuan untuk mempermudah penampilan kulit jadi, memperkuat warna dasar kulit, mengkilapkan, menghaluskan penampakan rajah kulit serta menutup cacat-cacat atau warna dasar yang tidak rata. proses spraying bertujuan untuk memberikan warna yang merata atau mengkilap sehingga menarik konsumen. Alat yang digunakan adalah mesin kompresor yang dilengkapi dengan sprayer. Tahap selajutnya yaitu tahap ironing bertujuan untuk merapihkan permukaan kulit menggunakan panas. Setelah itu, proses embossing yang bertujuan untuk merubah kulit atasan (nerf) agar lebih menarik konsumen. Hasil cetakan tergantung permintaan konsumen. Mesin yang digunakan adalah embossing machine. Setelah semuanya selesai tahap terakhir adalah tahap measuring atau tahap pengukuran. Proses ini bertujuan untuk mengukur luas kulit yang dihasilkan menggunakan alat digital atau manual yang mengukur luasan kulit. Proses spraying menghasilkan limbah berupa cairan cat yang terdispersi di udara. Hal ini bisa berbahaya bagi kesehatan operator jika terus menerus terpapar dalam waktu yang lama. Oleh sebab, itu masker yang sesuai diperlukan agar kesehatan operator terjaga serta operator nyaman selama bekerja di area tersebut.

Gambar 27. Proses spraying PT Karya Lestari Mandiri

Tabel 2. Jenis limbah dan penanganannya pada kawasan industri penyamakan kulit Proses Jenis Limbah

Sistem Produksi bersih End of Pipe system Langsung dibuang EI KL PS EI KL PS EI KL PS Liming Bulu-bulu ● ● ● ● ● ● Padatan lemak ● ● ● ● ● ● Air kapur ● ● ● ● ● ● Fleshing / Splitting Lapisan kulit ● ● ● Bulu-bulu halus kulit ● ● ●

Deliming Air campuran kapur dan ammonia

● ● ● ● ● ●

Gas ammoniak ● ● ●

Pickling Air campuran garam, enzim, dan asam

● ● ● ● ● ●

Tanning Air krom ● ● ● ● ● ●

Samying Uap air ● -* -*

Shaving Serbuk halus kulit ● ● ●

Trimming Potongan kulit ● ● ●

Netralisasi Air proses

netralisasi ● ● ● ● ● ●

Retanning Air krom dan

asam ● ● ● ● ● ●

Dyeing Zat warna ● ● ● ● ● ●

Fat liquoring Fat liquoring ● ● ● Drum Washing Air ● ● ● ● ● ● Hanging/ Setting Out/ Vacuum - - - - -

Stacking Serbuk halus kulit ● ● ●

Toogling Kalor ● ● ●

Gas bahan bakar ● ● ●

Milling Serbuk halus kulit ● ● ●

Buffing Serbuk halus kulit ● ● ●

Spraying Uap cat ● ● ● ● ● ●

Ironing Kalor ● ● ●

Embossing - - - -

Keterangan :

EI : PT ELCO Indonesia KLM : PT Karya Lestari Mandiri PS : PD Putra Setra

● : Ada

- : Tidak ada limbah * : Maklon (pihak ketiga)

Setiap proses produksi yang ada di industri penyamakan kulit Sukaregang menghasilkan limbah-limbah tertentu tergantung pada proses produksinya. Sistem penanganan terhadap limbah tersebut pun berbeda-beda. Tujuan produksi bersih itu sendiri untuk membuat lebih efesien dalam menggunakan sumber daya dan mengurangi limbah serta emisi pada sumbernya. Ada enam teknik pelaksanaan produksi bersih, yaitu pengurangan pada sumber, perubahan produk, perubahan material input, volume buangan diper-kecil, perubahan teknologi, good housekeeping. Pada pengamatan di kawasan industri penyamakan kulit, industri yang dikaji telah melakukan tiga dari enam strategi produksi bersih, yaitu pengurangan pada sumber, good housekeeping, dan perubahan teknologi. Strategi produksi bersih yang telah dilakukan dapat dilihat pada Tabel 3.

Tabel 3. Strategi produksi bersih yang telah dilakukan pada industri penyamakan kulit

Strategi Aktivitas

Pengurangan pada sumber atau On site recovery

- Pemanfaatan kulit sisa splitting untuk pembuatan makanan kerupuk ‘drokdok’ (PS)

Good Housekeeping - Pencucian drum setelah digunakan

- Perawatan berkala drum (satu tahun sekali) - Penggunaan sepatu boots di daerah basah dan licin - Saluran pembuangan yang memadai

- Pekerja memakai masker di daerah berdebu - Setiap lantai ber-plester semen.

- Penggunaan sarung tangan saat melarutkan zat krom, asam, dan pewarna.

(EI, PS,dan KLM)

- Penggunaan gondola untuk memu-dahkan proses transportasi material. (KLM)

Perubahan teknologi - Dust scavenger pada alat buffing (PS)

- Conveyor hanging (EI)

- Vacuum machine (PS)

- Sprayer machine (EI, KLM)

Penerapan produksi bersih belum sepenuhnya tercapai karena tingginya cemaran limbah masih menjadi polemik bagi kawasan industri penyamakan kulit di Garut. Sebagai contoh, IPAL yang tak berfungsi sepenuhnya menyebabkan pencemaran logam krom tetap berlangsung padahal logam krom berbahaya bagi kesehatan. Banyaknya aktivitas produksi bersih yang dilakukan pada kawasan industri penyamakan kulit di Garut tidak menutup kemungkinan untuk membuka peluang produksi bersih kembali guna meningkatkan efesiensi. Beberapa peluang penerapan produksi bersih pada kawasan industri penyamakan kulit di Garut dapat dilihat pada Tabel 4.

Tabel 4. Peluang produksi bersih pada kawasan industri penyamakan kulit di Garut

Strategi Aktivitas

Good Housekeeping - Pemantauan pemakaian air (KLM, PS, dan EI)

- Retribusi limbah untuk IPAL (KLM, PS, dan EI)

- Penggunaan incinerator untuk me-ngurangi limbah debu atau kulit sisa proses (KLM, PS, dan EI)

- Pengadaan gondola untuk memper-mudah proses transfer barang ke lantai atas (didasarkan pada denah PT Elco Indonesia, Gambar 3 dan 4)

Perubahan material input - Peternak binaan (KLM, PS, dan EI)

- Trimming sebelum chemical treatment (KLM, PS, dan EI) Perubahan teknologi - Sosialisasi hasil penelitian (KLM, PS, dan EI)

- Penggunaan conveyor hanging untuk mempercepat penjemuran kulit (KLM, PS)

Alternatif produksi bersih yang dapat diterapkan pada kawasan industri penyamakan kulit pada Tabel 4 dianalisis dengan metoda Metoda Perbandingan Eksponensial (MPE) untuk memperoleh alternatif yang sesuai dengan kriteria ekonomi dan teknis yang diharapkan pelaku industri penyamakan kulit dapat dilihat pada Tabel 5, sedangkan untuk penilaian tersebut dapat dilihat pada Tabel 6.

Tabel 5. Parameter penilaian alternatif produksi bersih menggunakan metoda MPE Kriteria Tingkat Kepentingan Parameter Penilaian

Ekonomi

1 Biaya sangat tinggi

2 Biaya tinggi

3 Biaya cukup murah

4 Biaya murah

5 Biaya sangat murah

Teknis

1 Sangat sulit penerapannya

2 Sulit penerapannya

3 Cukup mudah penerapannya

4 Mudah penerapannya

Tabel 6. Penilaian aktifitas produksi bersih tahap awal melalui metoda MPE

No. Alternatif produksi bersih Kriteria Ekonomi Teknik 1. Pembuatan gondola 2 2 2. Pengadaan incinerator 2 2 3. Pengadaan conveyor hanging 2 2

4 Pengawasan pemakaian air 4 3

5 Peternak binaan untuk kontinuitas bahan baku

3 3

6 Pajak/retribusi limbah untuk pengolahan IPAL

3 4

7 Sosialisasi hasil penelitian dan pengembangan industri penyamakan kulit

4 3

8 Proses trimming sebelum chemical treatment

3 3

NILAI BOBOT 5 3

Sumber: Hasil wawancara dan penilaian pakar

Berdasarkan hasil wawancara dan penilaian dengan pakar dan pihak industri maka didapatkanlah nilai MPE yang disajikan pada Tabel 7.

Tabel 7. Hasil perhitungan dengan MPE

Prioritas Alternatif terpilih Nilai MPE 1 Pengawasan pemakaian air 0.162 2 Sosialisasi hasil penelitian dan

pengembangan industri penyamakan kulit

0.162

3 Pajak/retribusi limbah untuk pengolahan IPAL

0.151

4 Proses trimming sebelum chemical treatment

0.134

5 Peternak binaan untuk kontinuitas bahan baku

0.134

6 Pembuatan gondola 0.089

7 Pengadaan incinerator 0.089

Delapan alternatif pada Tabel 7, kemudian diambil lima alternatif (pada Tabel 8) untuk mempermudah analisis pada prioritas penilaian produksi bersih menggunakan metoda AHP.

Tabel 8. Peluang produksi bersih yang diambil setelah dianalisis melalui metoda MPE

Strategi Aktivitas

Good housekeeping - Pemantauan pemakaian air

- Retribusi limbah untuk IPAL

Perubahan material input - Peternak binaan

- Trimming sebelum chemical treatment

Perubahan teknologi - Sosialisasi hasil penelitian

4.3. Analisis Alternatif Produksi Bersih Pada Kawasan Industri Penyamakan

Kulit

Kajian produksi bersih pada kawasan industri penyamakan kulit telah dilakukan melalui pengamatan terhadap tiga industri yang didasarkan pada hasil tinjauan di lapang serta wawancara dengan pakar (Dinas Industri dan Penanaman Modal Kota Garut, Dinas Pertamanan dan Lingkungan Hidup Kota Garut, dan pihak industri). Hasil pengamatan dan wawancara tersebut memperlihatkan beberapa alternatif produksi bersih terkait dengan kondisi kawasan industri penyamakan kulit Sukaregang saat ini. Berdasarkan penggunakan Metoda Perbandingan Eksponensial (MPE) maka beberapa alternatif tersebut kemudian dipilih lima alternatif yang akan dikaji lebih lanjut, yaitu pengawasan pemakaian air, peternak binaan untuk keseragaman kualitas dan kontinuitas bahan baku, pajak atau retribusi limbah untuk pengelolaan IPAL, sosialisasi hasil penelitian penyamakan kulit yang ramah lingkungan, dan proses trimming sebelum chemical treatment.

4.3.1 Pengawasan Pemakaian Air

Berdasarkan kajian pada neraca massa PD Putra Setra, kebutuhan air mencapai 120,000 liter untuk memproses 1,000 kg kulit, dengan rincian air yang dibutuhkan, sebagai berikut; untuk proses liming, proses deliming, pickling, tanning sebesar 96,000 liter, proses pencucian, netralisasi, pewarnaan, dan peminyakan sebesar 24,000 liter.

Menurut UNIDO (2000), rincian air yang dibutuhkan secara umum untuk proses penyamakan 32,200 L/ton sebagai berikut: untuk proses liming, proses deliming, proses pickling dan tanning sebesar 21,000 liter, proses pencucian, netralisasi, pewarnaan, dan peminyakan sebesar 11,200 liter.

Terlihat jelas selisih jumlah air yang digunakan PT Putra Setra dibandingkan dengan UNIDO sebesar 87,700 liter jika dibandingkan dengan referensi yang ada. Nilai selisih yang didapat sangat besar, hal ini terjadi kemungkinan dikarenakan di lapangan jumlah air yang digunakan sangat tidak sesuai dengan formulasi yang telah diberikan oleh perusahaan kepada operator. Para operator tidak memastikan jumlah debit air yang masuk sesuai dengan formulasi perusahaan, tetapi hanya memperkirakan jumlah air yang masukan ke dalam drum proses, dimana indikator kecukupan air ditentukan sebagai berikut jika kulit mengambang di permukaan air berarti air yang digunakan terlalu berlebih, kemudian jika kulit tenggelam maka air yang digunakan belum sesuai dan jika kulit mengambang di tengah-tengah air berarti air yang dimasukan telah cukup.

Kejadian ini terjadi pada 3 (tiga) perusahaan yang dikaji. Hal ini bisa atasi dengan pengadaan alat pengukur debit air (flowmeter) yang dipasang pada pipa air pada seluruh industri di kawasan atau bisa juga dilakukan pengawasan oleh supervisor, sehingga jumlah air yang masuk dapat dengan mudah terpantau dan pemanfaatan air yang optimal dapat menghemat air tanah serta meminimasi limbah cair pada lingkungan di kawasan industri penyamakan kulit.

4.3.2 Peternak binaan untuk keseragaman kualitas dan kontinuitas bahan baku

Bahan baku yang diperlukan oleh industri penyamakan kulit berupa kulit mentah yang belum diproses. Jaminan kualitas bahan baku sangat penting untuk memperoleh kualitas produk jadi. Dengan adanya peternak binaan, keseragaman kualitas bahan baku dapat diatur sedemikian rupa sehingga kawasan industri penyamakan kulit bisa memperoleh kualitas bahan baku dengan seragam. Manfaat lainnya yaitu tersediaanya bahan baku yang kontinu dimana keberadaannya menjadi sangat penting ketika ketika suatu saat terjadi kelangkaan bahan baku dan perusahaan tidak perlu khawatir akan kontinuitas bahan bakunya. Agar keseragaman dan kontinuitas bahan baku tetap terjaga perusahaan atau kawasan industri perlu menjaga hubungan dengan peternak, dengan cara pembinaan yang terus-menerus.

4.3.3 Pajak atau Retribusi Limbah untuk pengelolaan IPAL

Kawasan industri penyamakan kulit Sukaregang memiliki tiga unit IPAL. IPAL ini dibangun oleh pemerintah setempat dan dapat menampung dan mengolah semua limbah cair hasil penyamakan kulit. Namun kenyataan di lapangan, IPAL yang ada tak satupun berfungsi secara optimal. IPAL yang telah ada hanya berfungsi sebatas menampung dan mendistribusikan air limbah menuju ke sungai saja. Hal ini terjadi karena tak tersedianya dana pengoperasian IPAL, menurut informasi yang didapat dari Dinas Lingkungan dan Pertamanan Garut, dana yang dibutuhkan untuk mengoperasikan IPAL mencapai 1.7 Milyar rupiah per tahun. Dana sebesar ini tidak dapat dianggarkan dalam anggaran Pemerintah Provinsi Jawa Barat. Pada akhirnya keberadaan IPAL hanya sebatas alat penampung dan pendistribusian limbah cair ke sungai saja sehingga kandungan zat berbahaya tetap mengancam lingkungan. Oleh sebab itu, Pajak atau retribusi limbah sebagai solusi untuk aktifasi IPAL tampaknya perlu dilakukan agar IPAL yang ada bisa beroperasi kembali. Jika dikalkulasikan dengan asumsi masing-masing perusahaan membayar pajak dengan jumlah yang sama, maka setiap perusahaan wajib membayar retribusi sebesar 5 juta rupiah per tahun. Namun jumlah itu akan berkurang jika dilakukan perhitungan jumlah retribusi berdasarkan faktor beban limbah yang dihasilkan atau yang masuk ke dalam IPAL. Besaran Jumlah ini perlu dilakukan mediasi antar pihak industri, Dinas Perindustrian

Garut, Dinas Lingkungan dan Pertamanan Garut.

Instalasi limbah atau IPAL pada kawasan industri penyamakan kulit di Garut sebaiknya menyediakan instalasi daur ulang krom di masing-masing IPAL, disamping mengurangi pencemaran limbah krom, krom yang didapat dari pengolahan ini dapat dimanfaatkan kembali atau (reuse) dalam proses penyamakan. Menurut UNIDO (2000a), pada proses penyamakan menggunakan krom, 60% krom tersebut akan terserap dalam kulit, sedangkan 40%-nya akan tersisa di dalam limbah cair. Sisa krom dalam limbah tersebut dapat dilakukan proses recovery. Recovery krom dilakukan dengan melakukan tahapan-tahapan sebagai berikut: Pertama, Penyaringan. Penyaringan dilakukan untuk memisahkan kotoran-kotoran padat dengan cairan krom. Kedua, cairan krom yang bebas padatan tersebut diendapkan dengan penambahan basa sehingga pH naik menjadi 8-8.5. Ketiga, pemisahan cairan dan padatan dilakukan setelah krom mengendap kurang lebih 1 hari. Cairan dialirkan ke IPAL sementara padatan dipakai untuk penyamakan kembali tetapi sebelumnya dilarutkan dalam larutan asam.

4.3.4 Sosialisasi hasil penelitian penyamakan kulit yang ramah lingkungan

Perkembangan pesat industri kulit menyebabkan banyaknya institusi pendidikan yang mengkaji industri penyamakan kulit. Selain itu, pemerintah turut pula berkecimpung (Balai Kulit) dalam mengkaji seluk-beluk perindustrian kulit. Baik institusi pendidikan maupun balai milik pemerintah keduanya melakukan riset-riset terkini terkait dengan industri penyamakan kulit, namun hasil dari riset-riset tersebut belum sepenuhnya teraplikasikan di lapangan karena keterbatasan akses terhadap industri penyamakan kulit yang ada. Selain itu, penelitian mengenai industri penyamakan kulit yang ramah lingkungan pun masih jarang dilakukan, kalau pun telah tersedia kenyataannya pihak industri masih belum mengetahui informasi tersebut. Jika pihak industri dapat memperoleh akses terhadap hasil penelitian-penelitian tersebut, maka persoalan lingkungan akibat keberadaan industri penyamakan kulit bukan lagi menjadi persoalan yang rumit yang harus dihadapi.

4.3.5 Proses trimming sebelum chemical treatment

Proses trimming atau proses pemotongan tepi kulit yang bertujuan untuk merapihkan lembaran kulit agar mudah untuk diproses selanjutnya. Proses trimming ini sangat bermanfaat secara tidak langsung dalam mengendalikan pencemaran lingkungan. Setiap bahan kulit yang dimasukan ke dalam drum sebelumnya ditimbang terlebih dahulu untuk menentukan jumlah zat kimia yang digunakan

Gambar 30. Diagram alir proses recovery krom UNIT CHROM RECOVERY IPAL TERPADU PROSES PENYAMAKAN LIMBAH KROM REUSE

untuk mengolah kulit. Jika proses trimming dilakukan sebelum proses penyamakan atau chemical treatment lainnya maka akan memperoleh penghematan anggaran zat kimia yang dipakai hingga 16,82% disamping itu pula bermanfaat mengurangi dampak pencemaran lingkungan. Berikut contoh perhitungan penghematan yang dapat dilakukan.

Tabel 8. Data perhitungan penghematan anggaran bahan kimia melalui trimming

Keterangan Satuan Nilai

Zat kimia Rp/sq.ft 2,000*

Konversi satuan kulit sq.ft ke kg sq.ft/kg 5.33

Massa sisa trimming kg 18.49**

Kulit sebelum trimming kg 109.9**

*diasumsikan harga bahan kimia untuk proses dying, fat liquoring, za, dan washing. ** Merujuk pada neraca massa PT ELCO Indonesia

Biaya proses tanpa trimming

= biaya zat kimia × massa kulit sebelum trimming × konversi satuan kulit Biaya proses tanpa trimming = 2,000/ . × 109.9 × 5.33 . /

= 1,171,534

Biaya proses menggunakan trimming

= 2,000/ . × (109.9 − 18.49 ) × 5.33 . / = 974,430.6

Biaya proses yang dapat dihemat = 1,171,534 − 974,430.6 = 197,103.4 Biaya proses yang dapat dihemat = 197,103.4

1,171,534× 100% = 16.82%

4.4. Analisis Prioritas Alternatif Produksi Bersih

Penggunaan AHP dimulai dengan membuat struktur hirarki atau jaringan dari permasalahan yang ingin diteliti, dalam hal ini penentuan produksi bersih pada kawasan indsutri penyamakan kulit Sukaregang, Garut. Di dalam hirarki tersebut terdapat kriteria yang menjadi dasar penilaian alternatif produksi bersih dimana kriteria tersebut didapat berdasarkan pedoman quickscan, yaitu kriteria manfaat, biaya, lingkungan, konstruksi, dan operasi. Untuk alternatif-alternatif yang akan dinilai

makan digunakan perbandingan berpasangan untuk membentuk hubungan di dalam struktur hirarki seperti pada Gambar 32.

Gambar 32. Struktur AHP pemilihan alternatif prober industri penyamakan kulit

Gambar 32 menunjukkan stuktur hirarki dari kasus permasalahan yang ingin diteliti yakni pemilihan alternatif produksi bersih industri penyamakan kulit yang berdasarkan lima karakteristik, yaitu manfaat, biaya, dampak lingkungan, konstruksi, dan operasi. Garis-garis yang menghubungkan kotak-kotak antar level merupakan hubungan yang perlu diukur dengan perbandingan berpasangan dengan arah ke level yang lebih tinggi. Mengingat faktor-faktor tersebut diukur secara relatif, maka skala pengukuran relatif 1 hingga 9 diusulkan untuk dipakai oleh Saaty (1980). Pada Gambar 32, diperlihatkan faktor-faktor dan alternatif-alternatif yang tersusun dalam struktur hirarki. Sebagai tujuan, adalah pemilihan alternatif produksi bersih pada level 3. Level 1 menyatakan tujuan, sedangkan level 2 menunjukkan kriteria yang berpengaruh. Kriteria yang berpengaruh dapat dijelaskan sebagai berikut:

1. Manfaat

Menunjukkan konsekuensi terhadap manfaat atau keuntungan yang diperoleh saat menjalankan alternatif yang dipilih.

2. Biaya

Biaya yang diperlukan untuk menjalankan alternatif yang dipilih. 3. Lingkungan

Merujuk kepada dampak yang ditimbulkan terhadap lingkungan jika mengambil alternatif yang dipilih.

4. Konstruksi

Kriteria ini menjelaskan mengenai kemudahan dalam konstruksi alternatif yang dipilih. 5. Operasi

Kriteria ini menjelaskan mengenai kemudahan dalam operasi sehari-hari dari alternatif yang dipilih.

Analisis pendapat gabungan para responden menunjukkan bahwa kriteria dampak lingkungan (nilai bobot 0.423) merupakan kriteria paling penting yang perlu diperhatikan dalam menentukan alternatif produksi bersih industri penyamakan kulit di Garut.

Kriteria berikutnya yang perlu diperhatikan adalah kriteria manfaat (nilai bobot 0.253), kriteria biaya (nilai bobot 0.153), kriteria konstruksi (nilai bobot 0.107), dan terakhir adalah kriteria operasi (nilai bobot 0.064). Setiap kriteria yang dipertimbangkan dalam menentukan alternatif produksi bersih industri penyamakan kulit di Garut beserta nilai bobotnya disajikan pada Gambar 33.

Terpilihnya kriteria lingkungan sebagai prioritas utama yang harus diperhatikan dalam menentukan menentukan alternatif produksi bersih industri penyamakan kulit di Garut mencerminkan bahwa industri penyamakan kulit sangat erat kaitannya dengan masalah pengelolaan lingkungan hidup. Hal pokok yang menjadi implikasi penting dalam kaitannya antara industri penyamakan kulit dengan pengelolaan lingkungan hidup, yaitu input teknologi dalam industri penyamakan kulit harus mampu menyelesaikan masalah pencemaran lingkungan yang diakibatkan oleh limbah industri penyamakan kulit. Dalam hal ini, industri harus mampu memaksimalkan potensi proses produksi sedemikian rupa sehingga seluruh limbah yang dihasilkan industri dapat berkurang. Dengan demikian potensi limbah untuk mencemari lingkungan dapat ditekan semaksimal mungkin.

Prioritas pemilihan alternatif produksi bersih berdasarkan keleseluruhan kriteria, maka hasil analisa AHP dapat dilihat di Gambar 34 berikut ini.

Gambar 34. Pembobotan alternatif berdasarkan keseluruhan faktor dan kriteria

Terlihat pemantauan pemakaian air menjadi prioritas pemilihan alternatif produksi bersih (nilai bobot 0.403), kemudian disusul berturut-turut dengan proses triming sebelum chemical treatment (nilai bobot 0.247), peternak binaan (nilai bobot 0.156), retribusi pengelolaan limbah (nilai bobot 0.128), dan sosialisasi hasil penelitian (nilai bobot 0.067).