36

V.

HASIL DAN PEMBAHASAN

5.1

Pemodelan Sistem

5.1.1 Konfigurasi Sistem

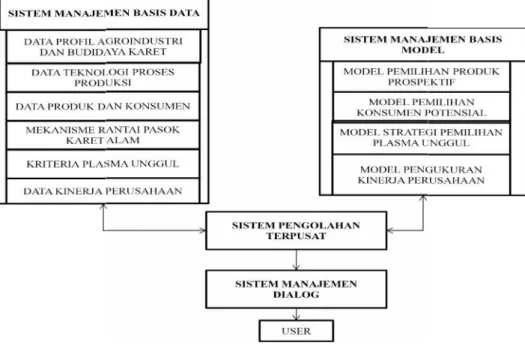

Sistem Penunjang Keputusan Rantai Pasok Karet Alam berbasis Web dirancang sebagai alat bantu yang bermanfaat dalam pengambilan keputusan untuk meningkatkan rantai pasok perusahaan yang dapat diakses melalui web. SPK Rantai Pasok Karet Alam ini dirancang menjadi suatu halaman situs yang diberi nama AGROGREENRUBBER. Agrogreenrubber terdiri dari beberapa bagian utama, yaitu : Sistem Pengolahan Terpusat, Sistem Manajemen Basis Data, Sistem Manajemen Basis Model, dan Sistem Manajemen Dialog. Gambar 15 menggambarkan konfigurasi SPK dalam sistem Agrogreenrubber.

Gambar 15. Konfigurasi SPK rantai pasok karet alam

Sistem Pengolahan Terpusat merupakan bagian dari sistem yang mengelola dan mengatur seluruh komponen, serta memungkinkan sistem berinteraksi secara timbal balik dengan sistem lainnya. Sistem Pengolahan Terpusat berfungsi sebagai koordinator dan pengendalian dari operasi Sistem Penunjang Keputusan Rantai Pasok Karet Alam. Sistem Pengolahan Terpusat bertujuan mengorganisasikan dan mengendalikan seluruh komponen sistem, serta memungkinkan sistem berinteraksi secara dua arah dengan sistem lainnya. Sistem Pengolahan Terpusat Agrogreenrubber divisualisasikan dalam bentuk Menu Utama yang terdiri dari Basis Data Statis, Basis Data Dinamis, dan Basis Model.

Sistem Manajemen Dialog merupakan bagian sistem yang memungkinkan pengguna dengan mudah berinteraksi dengan sistem. Sistem Manajemen Dialog dalam Sistem Penunjang Keputusan Rantai Pasok Karet Alam menyediakan fasilitas interaktif antara model dengan pengguna dalam proses pengambilan keputusan. Sistem Manajemen Dialog merupakan fasilitas yang diberikan untuk

36

V.

HASIL DAN PEMBAHASAN

5.1

Pemodelan Sistem

5.1.1 Konfigurasi Sistem

Sistem Penunjang Keputusan Rantai Pasok Karet Alam berbasis Web dirancang sebagai alat bantu yang bermanfaat dalam pengambilan keputusan untuk meningkatkan rantai pasok perusahaan yang dapat diakses melalui web. SPK Rantai Pasok Karet Alam ini dirancang menjadi suatu halaman situs yang diberi nama AGROGREENRUBBER. Agrogreenrubber terdiri dari beberapa bagian utama, yaitu : Sistem Pengolahan Terpusat, Sistem Manajemen Basis Data, Sistem Manajemen Basis Model, dan Sistem Manajemen Dialog. Gambar 15 menggambarkan konfigurasi SPK dalam sistem Agrogreenrubber.

Gambar 15. Konfigurasi SPK rantai pasok karet alam

Sistem Pengolahan Terpusat merupakan bagian dari sistem yang mengelola dan mengatur seluruh komponen, serta memungkinkan sistem berinteraksi secara timbal balik dengan sistem lainnya. Sistem Pengolahan Terpusat berfungsi sebagai koordinator dan pengendalian dari operasi Sistem Penunjang Keputusan Rantai Pasok Karet Alam. Sistem Pengolahan Terpusat bertujuan mengorganisasikan dan mengendalikan seluruh komponen sistem, serta memungkinkan sistem berinteraksi secara dua arah dengan sistem lainnya. Sistem Pengolahan Terpusat Agrogreenrubber divisualisasikan dalam bentuk Menu Utama yang terdiri dari Basis Data Statis, Basis Data Dinamis, dan Basis Model.

Sistem Manajemen Dialog merupakan bagian sistem yang memungkinkan pengguna dengan mudah berinteraksi dengan sistem. Sistem Manajemen Dialog dalam Sistem Penunjang Keputusan Rantai Pasok Karet Alam menyediakan fasilitas interaktif antara model dengan pengguna dalam proses pengambilan keputusan. Sistem Manajemen Dialog merupakan fasilitas yang diberikan untuk

36

V.

HASIL DAN PEMBAHASAN

5.1

Pemodelan Sistem

5.1.1 Konfigurasi Sistem

Sistem Penunjang Keputusan Rantai Pasok Karet Alam berbasis Web dirancang sebagai alat bantu yang bermanfaat dalam pengambilan keputusan untuk meningkatkan rantai pasok perusahaan yang dapat diakses melalui web. SPK Rantai Pasok Karet Alam ini dirancang menjadi suatu halaman situs yang diberi nama AGROGREENRUBBER. Agrogreenrubber terdiri dari beberapa bagian utama, yaitu : Sistem Pengolahan Terpusat, Sistem Manajemen Basis Data, Sistem Manajemen Basis Model, dan Sistem Manajemen Dialog. Gambar 15 menggambarkan konfigurasi SPK dalam sistem Agrogreenrubber.

Gambar 15. Konfigurasi SPK rantai pasok karet alam

Sistem Pengolahan Terpusat merupakan bagian dari sistem yang mengelola dan mengatur seluruh komponen, serta memungkinkan sistem berinteraksi secara timbal balik dengan sistem lainnya. Sistem Pengolahan Terpusat berfungsi sebagai koordinator dan pengendalian dari operasi Sistem Penunjang Keputusan Rantai Pasok Karet Alam. Sistem Pengolahan Terpusat bertujuan mengorganisasikan dan mengendalikan seluruh komponen sistem, serta memungkinkan sistem berinteraksi secara dua arah dengan sistem lainnya. Sistem Pengolahan Terpusat Agrogreenrubber divisualisasikan dalam bentuk Menu Utama yang terdiri dari Basis Data Statis, Basis Data Dinamis, dan Basis Model.

Sistem Manajemen Dialog merupakan bagian sistem yang memungkinkan pengguna dengan mudah berinteraksi dengan sistem. Sistem Manajemen Dialog dalam Sistem Penunjang Keputusan Rantai Pasok Karet Alam menyediakan fasilitas interaktif antara model dengan pengguna dalam proses pengambilan keputusan. Sistem Manajemen Dialog merupakan fasilitas yang diberikan untuk

berkomunikasi antara model dengan pengguna dalam proses pengambilan keputusan. Sistem ini akan mempermudah pengguna dalam pemakaian program. Hal ini dikarenakan sistem yang dibuat user friendly. Sistem Manajemen Dialog perlu dirancang dengan tampilan menarik agar pengguna mudah mengerti dengan alur kerja penggunaan program serta membuat pengguna tidak merasa bosan. Selain itu, sistem Agrogreenrubber ini menggunakan bahasa Indonesia sehingga akan lebih memudahkan dalam pengoperasiannya.

Sistem Manajemen Basis Data merupakan bagian yang memberikan fasilitas pengolahan data, yaitu mengendalikan dan memanipulasi data yang tersimpan. Proses tersebut diantaranya input data, ubah data, dan hapus data. Sistem Manajemen Basis Data terdiri dari dua bagian yaitu sistem manajemen basis data statis dan sistem manajemen basis data dinamis. Manajemen basis data merupakan salah satu komponen penting dari suatu sistem karena adanya perbedaan kebutuhan data. Sistem manajemen basis data statis Agrogreenrubber merupakan bagian sistem yang didalamnya terdiri dari basis data yang bersifat statis (tetap). Basis data ini digunakan untuk memberikan informasi yang bersifat tetap dan tidak dapat mengalami perubahan. Sementara, sistem manajemen basis data dinamis berisikan basis data yang dibutuhkan sebagai nilai input bagi sistem manajemen basis model. Sistem manajemen basis data dinamis harus memiliki kemampuan terhadap perubahan struktur dan isi elemen data. Dalam sistem ini hanya basis data statis saja yang digunakan karena pengguna tidak dapat mengubah, baik menambah maupun mengurangi atau menghapus data secara langsung.

Agrogreenrubber dirancang dengan menggunakan bahasa pemrograman PHP. Manajemen Basis Data Statis dirancang dengan menggunakan HTML (Hyper Text Markup Language) dan dibuka oleh Internet Explorer atau Web Browser lainnya yang diintegrasikan pada program utama. Manajemen Basis Data Dinamis dirancang dengan menggunakan MySQL dan bahasa pemrograman PHP. Sistem Manajemen Dialog dirancang dengan menggunakan Dreamweaver CS5 (Adobe Systems 2010).

Sistem Manajemen Basis Model merupakan bagian yang memberikan fasilitas pengelolaan model untuk perhitungan dalam proses pengambilan keputusan. Sistem Manajemen Basis Model merupakan bagian dari sistem dalam Sistem Penunjang Keputusan Rantai Pasok Karet Alam yang memberikan fasilitas pengelolaan model untuk mengkomputasikan pengambilan keputusan dan meliputi semua aktivitas yang tergabung dalam pemodelan. Sistem ini meliputi berbagai formulasi matematika sebagai penunjang dalam pengambilan keputusan (decision making). Sistem Manajemen Basis Model yang dikembangkan terdiri dari :

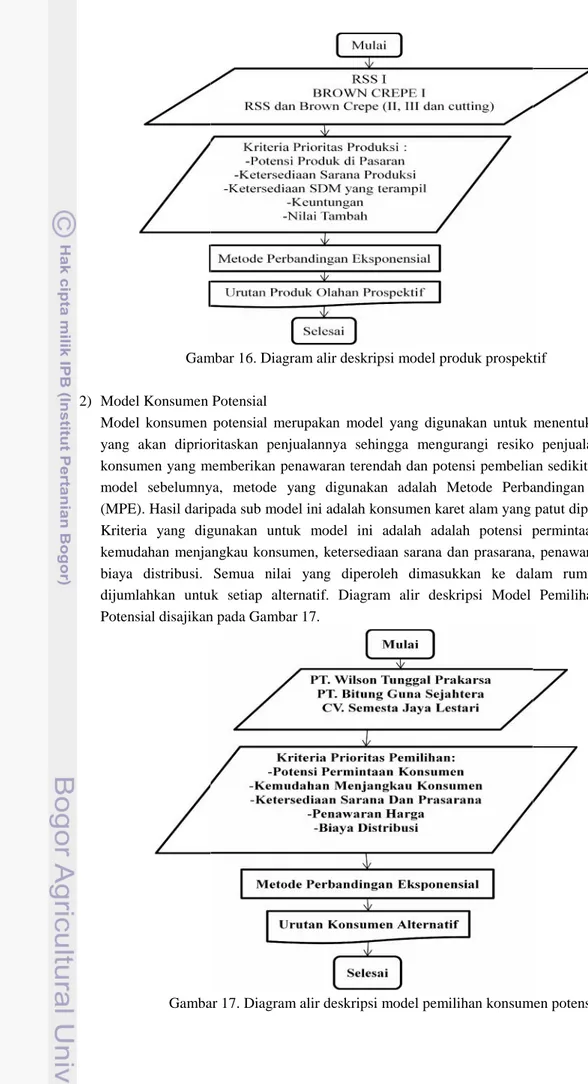

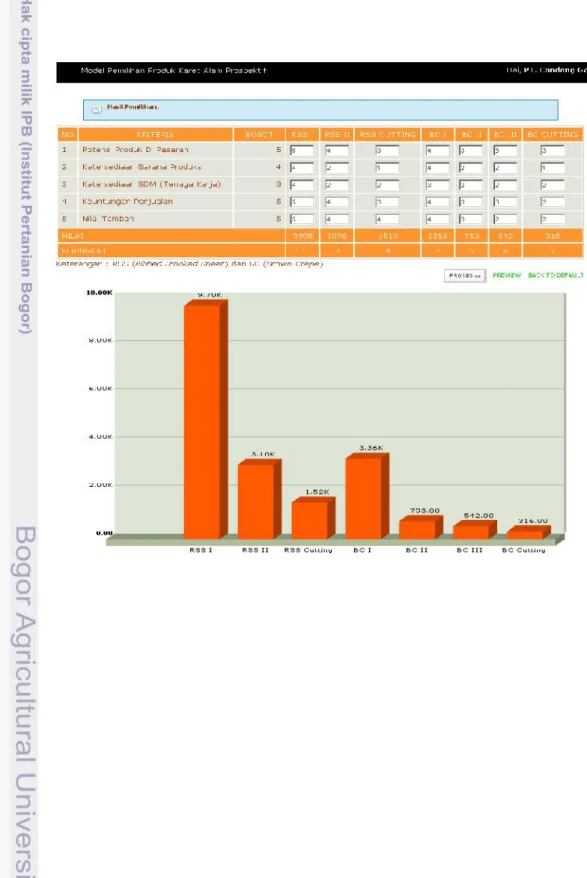

1) Model Produk Olahan Karet Alam Prospektif

Model produk prospektif merupakan model yang digunakan untuk menentukan jenis olahan karet alam yang akan diprioritaskan produksinya sehingga mengurangi resiko memproduksi produk yang tidak memberikan keuntungan. Metode yang digunakan adalah Metode Perbandingan Eksponensial (MPE). Hasil daripada sub model ini adalah jenis produk olahan karet alam yang patut dipertimbangkan dan diprioritaskan produksinya. Kriteria yang digunakan untuk model ini adalah adalah potensi produk di pasaran, ketersediaan sarana produksi, ketersediaan SDM yang terampil, keuntungan, dan nilai tambah. Semua nilai yang diperoleh dimasukkan ke dalam rumus MPE dan dijumlahkan untuk setiap alternatif. Diagram alir deskripsi Model Pemilihan Produk Prospektif disajikan pada Gambar 16.

38

Gambar 16. Diagram alir deskripsi model produk prospektif2) Model Konsumen Potensial

Model konsumen potensial merupakan model yang digunakan untuk menentukan konsumen yang akan diprioritaskan penjualannya sehingga mengurangi resiko penjualan produk ke konsumen yang memberikan penawaran terendah dan potensi pembelian sedikit. Sama seperti model sebelumnya, metode yang digunakan adalah Metode Perbandingan Eksponensial (MPE). Hasil daripada sub model ini adalah konsumen karet alam yang patut dipertimbangkan. Kriteria yang digunakan untuk model ini adalah adalah potensi permintaan konsumen, kemudahan menjangkau konsumen, ketersediaan sarana dan prasarana, penawaran harga, dan biaya distribusi. Semua nilai yang diperoleh dimasukkan ke dalam rumus MPE dan dijumlahkan untuk setiap alternatif. Diagram alir deskripsi Model Pemilihan Konsumen Potensial disajikan pada Gambar 17.

Gambar 17. Diagram alir deskripsi model pemilihan konsumen potensial

38

Gambar 16. Diagram alir deskripsi model produk prospektif2) Model Konsumen Potensial

Model konsumen potensial merupakan model yang digunakan untuk menentukan konsumen yang akan diprioritaskan penjualannya sehingga mengurangi resiko penjualan produk ke konsumen yang memberikan penawaran terendah dan potensi pembelian sedikit. Sama seperti model sebelumnya, metode yang digunakan adalah Metode Perbandingan Eksponensial (MPE). Hasil daripada sub model ini adalah konsumen karet alam yang patut dipertimbangkan. Kriteria yang digunakan untuk model ini adalah adalah potensi permintaan konsumen, kemudahan menjangkau konsumen, ketersediaan sarana dan prasarana, penawaran harga, dan biaya distribusi. Semua nilai yang diperoleh dimasukkan ke dalam rumus MPE dan dijumlahkan untuk setiap alternatif. Diagram alir deskripsi Model Pemilihan Konsumen Potensial disajikan pada Gambar 17.

Gambar 17. Diagram alir deskripsi model pemilihan konsumen potensial

38

Gambar 16. Diagram alir deskripsi model produk prospektif2) Model Konsumen Potensial

Model konsumen potensial merupakan model yang digunakan untuk menentukan konsumen yang akan diprioritaskan penjualannya sehingga mengurangi resiko penjualan produk ke konsumen yang memberikan penawaran terendah dan potensi pembelian sedikit. Sama seperti model sebelumnya, metode yang digunakan adalah Metode Perbandingan Eksponensial (MPE). Hasil daripada sub model ini adalah konsumen karet alam yang patut dipertimbangkan. Kriteria yang digunakan untuk model ini adalah adalah potensi permintaan konsumen, kemudahan menjangkau konsumen, ketersediaan sarana dan prasarana, penawaran harga, dan biaya distribusi. Semua nilai yang diperoleh dimasukkan ke dalam rumus MPE dan dijumlahkan untuk setiap alternatif. Diagram alir deskripsi Model Pemilihan Konsumen Potensial disajikan pada Gambar 17.

3) Model Strategi Pemilihan Plasma Unggul

Model ini digunakan untuk menentukan strategi-strategi untuk memilih plasma unggul. Model ini juga menggunakan metode Analitical Hierarchy Process (AHP) dimana metode tersebut digunakan untuk menganalisis alternatif-alternatif pemilihan plasma unggul berdasarkan : a) Level Faktor : lokasi pemeliharaan, sarana dan prasarana, jumlah anggota plasma, kualitas

lateks, teknologi dan keuletan.

b) Level Aktor : petani karet, perusahaan inti, RLPS.

c) Level Alternatif: lokasi pemeliharaan yang sesuai dengan topografi, memiliki sarana dan prasarana yang memadai, jumlah anggota mitra yang efisien, memberikan pelatihan, memelihara sesuai prosedur dimulai dengan merawat tanaman karet lalu memanen lateks dan menyaringnya.

Adapun keluaran dari model ini adalah urutan alternatif strategi pemilihan plasma unggul yang disajikan pada Gambar 18.

Gambar 18. Diagram alir deskripsi model strategi pemilihan plasma unggul

4) Model Pengukuran Kinerja Rantai Pasok Perusahaan

Model ini digunakan untuk memilih metrik-metrik yang akan digunakan untuk mengukur kinerja rantai pasok perusahaan. Model pengukuran kinerja menggunakan metode Analitical Hierarchy Process (AHP) dengan pendekatan GSCOR dimana metode ini menganalisis alternatif-alternatif metrik pengukuran kinerja rantai pasok berdasarkan :

a) Level Faktor : pengadaan, produksi, pengolahan, pengiriman, pengelolaan lingkungan. b) Level Parameter Kinerja : nilai tambah, kualitas, resiko.

c) Level Atribut Kinerja : reliabilitas, responsivitas, biaya, aset, pemanfaatan limbah.

Gambar 19 menyajikan diagram alir deskripsi model pengukuran kinerja rantai pasok perusahaan.

3) Model Strategi Pemilihan Plasma Unggul

Model ini digunakan untuk menentukan strategi-strategi untuk memilih plasma unggul. Model ini juga menggunakan metode Analitical Hierarchy Process (AHP) dimana metode tersebut digunakan untuk menganalisis alternatif-alternatif pemilihan plasma unggul berdasarkan : a) Level Faktor : lokasi pemeliharaan, sarana dan prasarana, jumlah anggota plasma, kualitas

lateks, teknologi dan keuletan.

b) Level Aktor : petani karet, perusahaan inti, RLPS.

c) Level Alternatif: lokasi pemeliharaan yang sesuai dengan topografi, memiliki sarana dan prasarana yang memadai, jumlah anggota mitra yang efisien, memberikan pelatihan, memelihara sesuai prosedur dimulai dengan merawat tanaman karet lalu memanen lateks dan menyaringnya.

Adapun keluaran dari model ini adalah urutan alternatif strategi pemilihan plasma unggul yang disajikan pada Gambar 18.

Gambar 18. Diagram alir deskripsi model strategi pemilihan plasma unggul

4) Model Pengukuran Kinerja Rantai Pasok Perusahaan

Model ini digunakan untuk memilih metrik-metrik yang akan digunakan untuk mengukur kinerja rantai pasok perusahaan. Model pengukuran kinerja menggunakan metode Analitical Hierarchy Process (AHP) dengan pendekatan GSCOR dimana metode ini menganalisis alternatif-alternatif metrik pengukuran kinerja rantai pasok berdasarkan :

a) Level Faktor : pengadaan, produksi, pengolahan, pengiriman, pengelolaan lingkungan. b) Level Parameter Kinerja : nilai tambah, kualitas, resiko.

c) Level Atribut Kinerja : reliabilitas, responsivitas, biaya, aset, pemanfaatan limbah.

Gambar 19 menyajikan diagram alir deskripsi model pengukuran kinerja rantai pasok perusahaan.

3) Model Strategi Pemilihan Plasma Unggul

Model ini digunakan untuk menentukan strategi-strategi untuk memilih plasma unggul. Model ini juga menggunakan metode Analitical Hierarchy Process (AHP) dimana metode tersebut digunakan untuk menganalisis alternatif-alternatif pemilihan plasma unggul berdasarkan : a) Level Faktor : lokasi pemeliharaan, sarana dan prasarana, jumlah anggota plasma, kualitas

lateks, teknologi dan keuletan.

b) Level Aktor : petani karet, perusahaan inti, RLPS.

c) Level Alternatif: lokasi pemeliharaan yang sesuai dengan topografi, memiliki sarana dan prasarana yang memadai, jumlah anggota mitra yang efisien, memberikan pelatihan, memelihara sesuai prosedur dimulai dengan merawat tanaman karet lalu memanen lateks dan menyaringnya.

Adapun keluaran dari model ini adalah urutan alternatif strategi pemilihan plasma unggul yang disajikan pada Gambar 18.

Gambar 18. Diagram alir deskripsi model strategi pemilihan plasma unggul

4) Model Pengukuran Kinerja Rantai Pasok Perusahaan

Model ini digunakan untuk memilih metrik-metrik yang akan digunakan untuk mengukur kinerja rantai pasok perusahaan. Model pengukuran kinerja menggunakan metode Analitical Hierarchy Process (AHP) dengan pendekatan GSCOR dimana metode ini menganalisis alternatif-alternatif metrik pengukuran kinerja rantai pasok berdasarkan :

a) Level Faktor : pengadaan, produksi, pengolahan, pengiriman, pengelolaan lingkungan. b) Level Parameter Kinerja : nilai tambah, kualitas, resiko.

c) Level Atribut Kinerja : reliabilitas, responsivitas, biaya, aset, pemanfaatan limbah.

Gambar 19 menyajikan diagram alir deskripsi model pengukuran kinerja rantai pasok perusahaan.

40

Gambar 19. Diagram alir deskripsi model pengukuran kinerja rantai pasok perusahaanModel Agrogreenrubber mengintegrasikan sistem dengan memasukkan pendapat pakar yang keluarannya akan menjadi komponen sistem penunjang keputusan. Keluaran dari pengolahan data tersebut merupakan hasil dari pengkombinasian sistem dan nilai yang didapat dari pakar. Agrogreenrubber secara umum dapat digambarkan dengan sebuah diagram alir deskriptif yang terdiri dari bentuk masukan dan keluaran program serta alur program secara keseluruhan. Secara garis besar program Agrogreenrubber mengolah dengan menggunakan beberapa metode, untuk pemilihan produk prospektif dan konsumen potensial menggunakan metode MPE, untuk pemilihan plasma unggul menggunakan AHP, dan untuk menganalisis kinerja menggunakan AHP GSCOR.

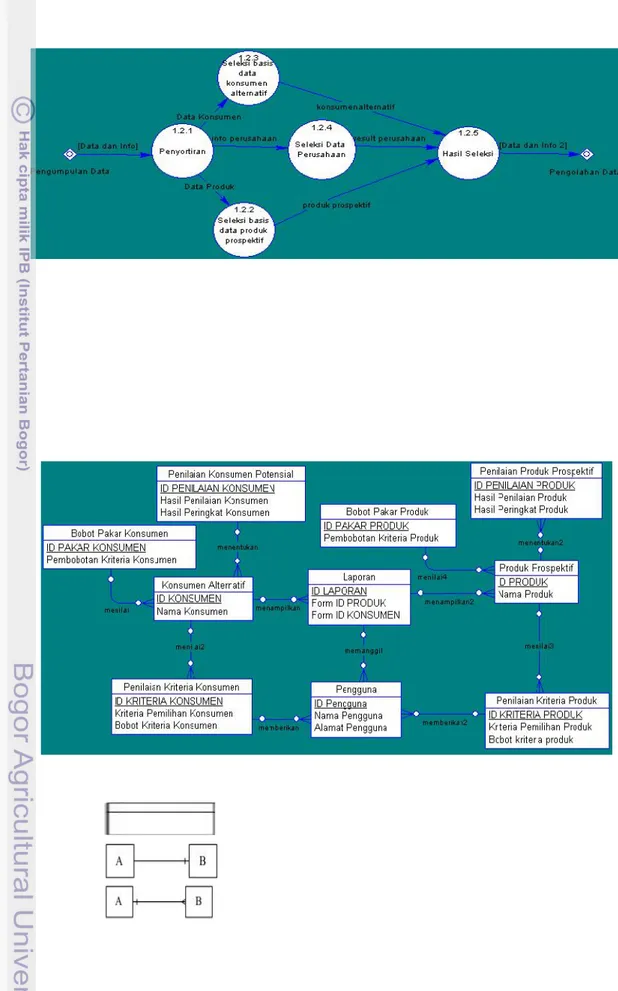

5.1.2 Diagram Aliran Data

Tahapan pemodelan sistem dalam perancangan sistem penunjang keputusan berguna untuk memberikan gambaran jelas dalam membangun dan menerapkan sistem secara fisik kepada pengguna. Pemodelan Agrogreenrubber dilakukan dengan pendekatan berarah fungsi yang terdiri atas pembuatan diagram aliran data atau data flow diagram (DFD). DFD memperlihatkan hubungan fungsional dari nilai yang dihitung oleh sistem termasuk nilai masukan, nilai keluaran, serta tempat penyimpanan internal. Diagram aliran data adalah gambaran grafis yang memperlihatkan aliran data dari sumbernya dalam objek kemudian melewati suatu proses yang mentransformasinya ke tujuan lain (Nugroho 2002). Diagram ini akan membantu melihat sistem secara menyeluruh dan dijadikan suatu objek utuk penyusunan sistem. Menurut Sidarta (1995), alat perancangan sistem yang berorientasi pada alur data dengan konsep dekomposisi yang dapat digunakan untuk penggambaran analisis maupun rancangan sistem yg mudah dikomunikasikan oleh profesional sistem kepada pemakai maupun pembuat program.

Menurut Nugroho (2002) diagram aliran data terdiri atas empat unsur, yaitu proses, aliran data, entitas, dan data store. Proses adalah sesuatu yang melakukan transformasi terhadap data. Setiap proses harus memiliki sedikitnya satu masukan dan satu keluaran aliran data. Menurut Whitten et al.

40

Gambar 19. Diagram alir deskripsi model pengukuran kinerja rantai pasok perusahaanModel Agrogreenrubber mengintegrasikan sistem dengan memasukkan pendapat pakar yang keluarannya akan menjadi komponen sistem penunjang keputusan. Keluaran dari pengolahan data tersebut merupakan hasil dari pengkombinasian sistem dan nilai yang didapat dari pakar. Agrogreenrubber secara umum dapat digambarkan dengan sebuah diagram alir deskriptif yang terdiri dari bentuk masukan dan keluaran program serta alur program secara keseluruhan. Secara garis besar program Agrogreenrubber mengolah dengan menggunakan beberapa metode, untuk pemilihan produk prospektif dan konsumen potensial menggunakan metode MPE, untuk pemilihan plasma unggul menggunakan AHP, dan untuk menganalisis kinerja menggunakan AHP GSCOR.

5.1.2 Diagram Aliran Data

Tahapan pemodelan sistem dalam perancangan sistem penunjang keputusan berguna untuk memberikan gambaran jelas dalam membangun dan menerapkan sistem secara fisik kepada pengguna. Pemodelan Agrogreenrubber dilakukan dengan pendekatan berarah fungsi yang terdiri atas pembuatan diagram aliran data atau data flow diagram (DFD). DFD memperlihatkan hubungan fungsional dari nilai yang dihitung oleh sistem termasuk nilai masukan, nilai keluaran, serta tempat penyimpanan internal. Diagram aliran data adalah gambaran grafis yang memperlihatkan aliran data dari sumbernya dalam objek kemudian melewati suatu proses yang mentransformasinya ke tujuan lain (Nugroho 2002). Diagram ini akan membantu melihat sistem secara menyeluruh dan dijadikan suatu objek utuk penyusunan sistem. Menurut Sidarta (1995), alat perancangan sistem yang berorientasi pada alur data dengan konsep dekomposisi yang dapat digunakan untuk penggambaran analisis maupun rancangan sistem yg mudah dikomunikasikan oleh profesional sistem kepada pemakai maupun pembuat program.

Menurut Nugroho (2002) diagram aliran data terdiri atas empat unsur, yaitu proses, aliran data, entitas, dan data store. Proses adalah sesuatu yang melakukan transformasi terhadap data. Setiap proses harus memiliki sedikitnya satu masukan dan satu keluaran aliran data. Menurut Whitten et al.

40

Gambar 19. Diagram alir deskripsi model pengukuran kinerja rantai pasok perusahaanModel Agrogreenrubber mengintegrasikan sistem dengan memasukkan pendapat pakar yang keluarannya akan menjadi komponen sistem penunjang keputusan. Keluaran dari pengolahan data tersebut merupakan hasil dari pengkombinasian sistem dan nilai yang didapat dari pakar. Agrogreenrubber secara umum dapat digambarkan dengan sebuah diagram alir deskriptif yang terdiri dari bentuk masukan dan keluaran program serta alur program secara keseluruhan. Secara garis besar program Agrogreenrubber mengolah dengan menggunakan beberapa metode, untuk pemilihan produk prospektif dan konsumen potensial menggunakan metode MPE, untuk pemilihan plasma unggul menggunakan AHP, dan untuk menganalisis kinerja menggunakan AHP GSCOR.

5.1.2 Diagram Aliran Data

Tahapan pemodelan sistem dalam perancangan sistem penunjang keputusan berguna untuk memberikan gambaran jelas dalam membangun dan menerapkan sistem secara fisik kepada pengguna. Pemodelan Agrogreenrubber dilakukan dengan pendekatan berarah fungsi yang terdiri atas pembuatan diagram aliran data atau data flow diagram (DFD). DFD memperlihatkan hubungan fungsional dari nilai yang dihitung oleh sistem termasuk nilai masukan, nilai keluaran, serta tempat penyimpanan internal. Diagram aliran data adalah gambaran grafis yang memperlihatkan aliran data dari sumbernya dalam objek kemudian melewati suatu proses yang mentransformasinya ke tujuan lain (Nugroho 2002). Diagram ini akan membantu melihat sistem secara menyeluruh dan dijadikan suatu objek utuk penyusunan sistem. Menurut Sidarta (1995), alat perancangan sistem yang berorientasi pada alur data dengan konsep dekomposisi yang dapat digunakan untuk penggambaran analisis maupun rancangan sistem yg mudah dikomunikasikan oleh profesional sistem kepada pemakai maupun pembuat program.

Menurut Nugroho (2002) diagram aliran data terdiri atas empat unsur, yaitu proses, aliran data, entitas, dan data store. Proses adalah sesuatu yang melakukan transformasi terhadap data. Setiap proses harus memiliki sedikitnya satu masukan dan satu keluaran aliran data. Menurut Whitten et al.

(2004), sebuah aliran data juga digunakan untuk menunjukkan pembuatan, pembacaan, penghapusan, serta pemutakhiran data pada sebuah berkas atau basis data. Aliran data berguna untuk menghubungkan keluaran dari suatu objek atau proses yang terjadi pada suatu masukan. Entitas adalah objek aktif yang mengendalikan aliran data dengan memproduksi atau mengkonsumsi data. Data store adalah objek pasif dalam diagram aliran data yang menyimpan data untuk penggunaan lebih lanjut.

Sistem penunjang keputusan ini terdiri atas suatu proses global dan proses-proses yang lebih detail yang menyusun proses global tersebut. Penggambaran dari proses global sistem akan menghasilkan diagram konteks atau DFD level 0, sedangkan analisis dari proses lebih detail yang menyusun diagram konteks tersebut akan menghasilkan DFD level 1 dan seterusnya.

Diagram konteks atau diagram alir data level 0 menggambarkan keseluruhan sistem dengan satu proses berikut sumber dan tujuan data secara jelas. Masukan data sistem yang berasal dari agroindustri, pakar, dan studi pustaka. Entitas agroindustri memberikan masukan kepada sistem berupa data produksi lateks dan produk karet alam. Data mengenai budidaya dan teknologi proses diperoleh dari entitas pakar, agroindustri dan pustaka. Selain itu, pakar juga memberi masukan kepada sistem berupa kriteria dan data penilaian terhadap model yang disediakan yang kemudian menerima keluaran dari sistem berupa laporan dan rekomendasi. Gambaran DFD level 0 dapat disajikan pada Gambar 20. Gambar 20. DFD level 0 Keterangan : :Entitas : Proses → : Aliran data

Pada Gambar 21 menyajikan diagram aliran data untuk level 1 pada sistem penunjang keputusan rantai pasokan karet alam. Pada level ini terlihat lebih detail pada subproses yang membangun sistem secara keseluruhan. Subproses tersebut menjadi proses turunan dari diagram konteks atau DFD level 0 sebelumnya. Pada DFD level 1 ini terdapat tiga subproses, yaitu pengumpulan data, penyortiran dan seleksi, serta pengolahan data. Gambar 21 menggambarkan DFD level 1 pada sistem.

42

Proses tersebut akan dipecah kembali dalam satuan-satuan proses yang digambarkan dalam DFD level 2. Diagram alir data level 2 menjelaskan tentang proses-proses yang terjadi dalam proses penyortiran dan seleksi data, dan pada proses pengolahan data. Proses penyortiran dan seleksi data ini dibagi menjadi enam, yaitu proses penyortiran, proses seleksi data produk prospektif, proses seleksi data konsumen potensial, proses seleksi data strategi plasma unggul, proses seleksi data metrik kinerja, dan proses seleksi data perusahaan yang digambarkan pada Gambar 22.Gambar 22. DFD level 2

5.1.3 Diagram Hubungan Entitas

Entity Relationship Diagram adalah modul yang mendeskripsikan hubungan antara penyimpanan dalam DFD. Model entity relationship berisi komponen-komponen himpunan entitas dan himpunan relasi yang masing-masing dilengkapi dengan atribut-atribut yang merepresentasikan fakta dari dunia nyata yang ditinjau, dan dapat digambarkan dengan lebih sistematis dengan menggunakan Entity Relationship Diagram (ERD). ERD untuk program Agrogreenrubber dapat dilihat pada Gambar 23.

Gambar 23. Diagram ER Keterangan :

: Tabel Entitas dengan atributnya

: Setiap 1 obyek A berelasi dengan tepat 1 obyek B

5.2

Identifikasi Rantai Pasokan Karet Alam

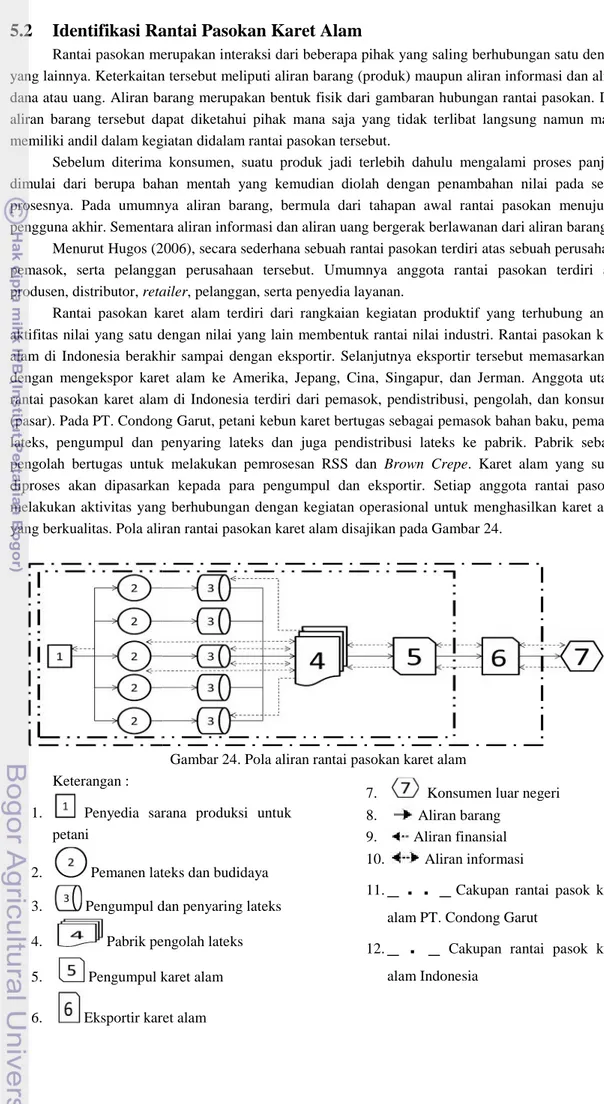

Rantai pasokan merupakan interaksi dari beberapa pihak yang saling berhubungan satu dengan yang lainnya. Keterkaitan tersebut meliputi aliran barang (produk) maupun aliran informasi dan aliran dana atau uang. Aliran barang merupakan bentuk fisik dari gambaran hubungan rantai pasokan. Dari aliran barang tersebut dapat diketahui pihak mana saja yang tidak terlibat langsung namun masih memiliki andil dalam kegiatan didalam rantai pasokan tersebut.

Sebelum diterima konsumen, suatu produk jadi terlebih dahulu mengalami proses panjang dimulai dari berupa bahan mentah yang kemudian diolah dengan penambahan nilai pada setiap prosesnya. Pada umumnya aliran barang, bermula dari tahapan awal rantai pasokan menuju ke pengguna akhir. Sementara aliran informasi dan aliran uang bergerak berlawanan dari aliran barang.

Menurut Hugos (2006), secara sederhana sebuah rantai pasokan terdiri atas sebuah perusahaan, pemasok, serta pelanggan perusahaan tersebut. Umumnya anggota rantai pasokan terdiri atas produsen, distributor, retailer, pelanggan, serta penyedia layanan.

Rantai pasokan karet alam terdiri dari rangkaian kegiatan produktif yang terhubung antara aktifitas nilai yang satu dengan nilai yang lain membentuk rantai nilai industri. Rantai pasokan karet alam di Indonesia berakhir sampai dengan eksportir. Selanjutnya eksportir tersebut memasarkannya dengan mengekspor karet alam ke Amerika, Jepang, Cina, Singapur, dan Jerman. Anggota utama rantai pasokan karet alam di Indonesia terdiri dari pemasok, pendistribusi, pengolah, dan konsumen (pasar). Pada PT. Condong Garut, petani kebun karet bertugas sebagai pemasok bahan baku, pemanen lateks, pengumpul dan penyaring lateks dan juga pendistribusi lateks ke pabrik. Pabrik sebagai pengolah bertugas untuk melakukan pemrosesan RSS dan Brown Crepe. Karet alam yang sudah diproses akan dipasarkan kepada para pengumpul dan eksportir. Setiap anggota rantai pasokan melakukan aktivitas yang berhubungan dengan kegiatan operasional untuk menghasilkan karet alam yang berkualitas. Pola aliran rantai pasokan karet alam disajikan pada Gambar 24.

Gambar 24. Pola aliran rantai pasokan karet alam Keterangan :

1. Penyedia sarana produksi untuk petani

2. Pemanen lateks dan budidaya

3. Pengumpul dan penyaring lateks

4. Pabrik pengolah lateks

5. Pengumpul karet alam

6. Eksportir karet alam

7. Konsumen luar negeri 8. Aliran barang

9. Aliran finansial 10. Aliran informasi

11.

_ . . _

Cakupan rantai pasok karet alam PT. Condong Garut12.

_ . _

Cakupan rantai pasok karet alam Indonesia5.2

Identifikasi Rantai Pasokan Karet Alam

Rantai pasokan merupakan interaksi dari beberapa pihak yang saling berhubungan satu dengan yang lainnya. Keterkaitan tersebut meliputi aliran barang (produk) maupun aliran informasi dan aliran dana atau uang. Aliran barang merupakan bentuk fisik dari gambaran hubungan rantai pasokan. Dari aliran barang tersebut dapat diketahui pihak mana saja yang tidak terlibat langsung namun masih memiliki andil dalam kegiatan didalam rantai pasokan tersebut.

Sebelum diterima konsumen, suatu produk jadi terlebih dahulu mengalami proses panjang dimulai dari berupa bahan mentah yang kemudian diolah dengan penambahan nilai pada setiap prosesnya. Pada umumnya aliran barang, bermula dari tahapan awal rantai pasokan menuju ke pengguna akhir. Sementara aliran informasi dan aliran uang bergerak berlawanan dari aliran barang.

Menurut Hugos (2006), secara sederhana sebuah rantai pasokan terdiri atas sebuah perusahaan, pemasok, serta pelanggan perusahaan tersebut. Umumnya anggota rantai pasokan terdiri atas produsen, distributor, retailer, pelanggan, serta penyedia layanan.

Rantai pasokan karet alam terdiri dari rangkaian kegiatan produktif yang terhubung antara aktifitas nilai yang satu dengan nilai yang lain membentuk rantai nilai industri. Rantai pasokan karet alam di Indonesia berakhir sampai dengan eksportir. Selanjutnya eksportir tersebut memasarkannya dengan mengekspor karet alam ke Amerika, Jepang, Cina, Singapur, dan Jerman. Anggota utama rantai pasokan karet alam di Indonesia terdiri dari pemasok, pendistribusi, pengolah, dan konsumen (pasar). Pada PT. Condong Garut, petani kebun karet bertugas sebagai pemasok bahan baku, pemanen lateks, pengumpul dan penyaring lateks dan juga pendistribusi lateks ke pabrik. Pabrik sebagai pengolah bertugas untuk melakukan pemrosesan RSS dan Brown Crepe. Karet alam yang sudah diproses akan dipasarkan kepada para pengumpul dan eksportir. Setiap anggota rantai pasokan melakukan aktivitas yang berhubungan dengan kegiatan operasional untuk menghasilkan karet alam yang berkualitas. Pola aliran rantai pasokan karet alam disajikan pada Gambar 24.

Gambar 24. Pola aliran rantai pasokan karet alam Keterangan :

1. Penyedia sarana produksi untuk petani

2. Pemanen lateks dan budidaya

3. Pengumpul dan penyaring lateks

4. Pabrik pengolah lateks

5. Pengumpul karet alam

6. Eksportir karet alam

7. Konsumen luar negeri 8. Aliran barang

9. Aliran finansial 10. Aliran informasi

11.

_ . . _

Cakupan rantai pasok karet alam PT. Condong Garut12.

_ . _

Cakupan rantai pasok karet alam Indonesia5.2

Identifikasi Rantai Pasokan Karet Alam

Rantai pasokan merupakan interaksi dari beberapa pihak yang saling berhubungan satu dengan yang lainnya. Keterkaitan tersebut meliputi aliran barang (produk) maupun aliran informasi dan aliran dana atau uang. Aliran barang merupakan bentuk fisik dari gambaran hubungan rantai pasokan. Dari aliran barang tersebut dapat diketahui pihak mana saja yang tidak terlibat langsung namun masih memiliki andil dalam kegiatan didalam rantai pasokan tersebut.

Sebelum diterima konsumen, suatu produk jadi terlebih dahulu mengalami proses panjang dimulai dari berupa bahan mentah yang kemudian diolah dengan penambahan nilai pada setiap prosesnya. Pada umumnya aliran barang, bermula dari tahapan awal rantai pasokan menuju ke pengguna akhir. Sementara aliran informasi dan aliran uang bergerak berlawanan dari aliran barang.

Menurut Hugos (2006), secara sederhana sebuah rantai pasokan terdiri atas sebuah perusahaan, pemasok, serta pelanggan perusahaan tersebut. Umumnya anggota rantai pasokan terdiri atas produsen, distributor, retailer, pelanggan, serta penyedia layanan.

Rantai pasokan karet alam terdiri dari rangkaian kegiatan produktif yang terhubung antara aktifitas nilai yang satu dengan nilai yang lain membentuk rantai nilai industri. Rantai pasokan karet alam di Indonesia berakhir sampai dengan eksportir. Selanjutnya eksportir tersebut memasarkannya dengan mengekspor karet alam ke Amerika, Jepang, Cina, Singapur, dan Jerman. Anggota utama rantai pasokan karet alam di Indonesia terdiri dari pemasok, pendistribusi, pengolah, dan konsumen (pasar). Pada PT. Condong Garut, petani kebun karet bertugas sebagai pemasok bahan baku, pemanen lateks, pengumpul dan penyaring lateks dan juga pendistribusi lateks ke pabrik. Pabrik sebagai pengolah bertugas untuk melakukan pemrosesan RSS dan Brown Crepe. Karet alam yang sudah diproses akan dipasarkan kepada para pengumpul dan eksportir. Setiap anggota rantai pasokan melakukan aktivitas yang berhubungan dengan kegiatan operasional untuk menghasilkan karet alam yang berkualitas. Pola aliran rantai pasokan karet alam disajikan pada Gambar 24.

Gambar 24. Pola aliran rantai pasokan karet alam Keterangan :

1. Penyedia sarana produksi untuk petani

2. Pemanen lateks dan budidaya

3. Pengumpul dan penyaring lateks

4. Pabrik pengolah lateks

5. Pengumpul karet alam

6. Eksportir karet alam

7. Konsumen luar negeri 8. Aliran barang

9. Aliran finansial 10. Aliran informasi

11.

_ . . _

Cakupan rantai pasok karet alam PT. Condong Garut12.

_ . _

Cakupan rantai pasok karet alam Indonesia44

Aliran rantai pasokan karet alam dimulai dari petani sebagai pemasok bahan baku karet alam. Hasil panen dari petani akan dikumpulkan dan disaring terlebih dahulu sebelum dikirim. Mekanisme pengiriman lateks dilakukan ketika lateks sudah terkumpul dan tersaring kemudian langsung dikirim ke pabrik pengolahan. Alat transportasi yang digunakan oleh petani untuk mengantarkan lateks kepada pabrik adalah dengan menggunakan truk.Karet alam yang dihasilkan oleh pabrik dijual langsung ke pengumpul karet alam atau eksportir yang berada diluar wilayah kabupaten Garut. Eksportir karet alam yang membeli di PT. Condong Garut paling banyak berada di wilayah Jakarta. Karet alam akan diekspor ke Amerika, Jepang, Cina, Singapur, dan Jerman. Harga beli karet alam oleh pengumpul atau eksportir bergantung pada kualitas karet alam yang dipesan. Semakin baik kualitas karet alam, maka semakin mahal harga karet alam tersebut.

Aliran finansial pada rantai pasokan karet alam terjadi dari pengekspor karet alam ke pengumpul karet alam atau langsung ke pabrik pengolah lateks. Selanjutnya, aliran finansial dari pabrik diteruskan ke pengumpul lateks atau langsung ke petani. Pembayaran dari eksportir kepada pabrik atau pengumpul karet alam dilakukan secara tunai ataupun transfer antar bank sesuai dengan perjanjian yang telah disepakati. Pabrik juga memberikan modal untuk melakukan budidaya tanaman karet. Setelah dari proses pemanenan, pengumpulan dan penyaringan, petani tersebut harus mengirim lateks ke pabrik tersebut, dan pabrik memberikan bonus kepada petani atas lateks yang dihasilkan sesuai dengan kesepakatan oleh kedua belah pihak.

Sistem komunikasi yang terjalin antara anggota primer dalam rantai pasokan karet alam sudah terintegrasi dengan baik. Aliran informasi terjadi pada pengekpor karet alam dan pengumpul karet alam atau langsung ke pabrik pengolah lateks. Selanjutnya dari pabrik ke pengumpul lateks atau langsung ke petani. Komunikasi antara pengekspor dengan pabrik menggunakan telepon untuk mengetahui harga yang berlaku dan tanggal pengiriman karet alam. Komunikasi antara pabrik dengan petani kebun karet berupa informasi tentang pembibitan, perawatan, pemanenan, dan kapasitas pengiriman lateks kepada pabrik.

Komunikasi yang dilakukan antara petani dan pabrik biasanya dilakukan menggunakan telepon dan rapat atau musyawarah. Petani dan pabrik tersebut merupakan sebuah kemitraan yang sudah terintegrasi yang berada di daerah kawasan PT. Condong Garut. Hal yang dibahas dalam rapat atau musyawarah tersebut membahas penggunaan pupuk, bantuan sarana penunjang produksi, dan pelatihan budidaya. Komunikasi antar pabrik dan petani dilakukan secara informal seperti pihak pabrik mengunjungi langsung ke lahan perkebunan karet atau afdeling.

5.2.1 Anggota Rantai Pasok

Pemasok lateks dan bahan penunjang produksi merupakan pemasok utama bahan baku dalam rantai pasokan karet alam ini. Prosesor dalam rantai pasokan ini adalah pabrik pengolah lateks yang menjadi anggota utama dari rantai pasokan. Selain bertanggung jawab dalam pembelian biji, pupuk, dan bahan pendukung lainnya, pabrik juga bertanggung jawab dalam pengolahan lateks menjadi produk olahan yaitu Ribbed Smoked Sheet (RSS) dan pengolahan limbah padatnya seperti lump menjadi produk olahan yang punya nilai tambah yaitu Brown Crepe.

Anggota terakhir dalam rantai pasokan ini adalah konsumen luar negeri, namun konsumen akhir dalam rantai pasok PT. Condong Garut adalah pengumpul dan eksportir karet alam. Kedua konsumen ini biasanya membeli produk yang sudah dipesan ataupun yang tersedia dalam stok pengaman di pabrik. Perusahaan pun mempunyai bentuk kerjasama yang telah disepakati dengan para konsumennya, berupa kontrak perjanjian tertulis.

5.2.2 Aktifitas Anggota Rantai Pasok

Rantai pasokan dimulai ketika PT. Condong Garut menerima lateks dari semua afdeling dan memesan bahan pendukung produksi. Perusahaan melakukan pembelian dengan pemasok tanpa ikatan kontrak. Biasanya perusahaan memesan bahan pendukung seperti pupuk, amonia, asam semut, asam sulfat selama dua bulan sekali. Sedangkan pembelian biji karet dilakukan setahun sekali.

Adanya prakiraan permintaan produksi yang dilakukan oleh perusahaan untuk merencanakan proses produksi, perusahaan menginformasikan kebutuhan lateks kepada setiap afdeling. Setiap afdeling mempunyai plasma unggul berdasarkan Tempat Pengumpulan Hasil (TPH) yang ada. TPH merupakan tempat pengumpulan dan penyaringan lateks oleh para plasma. Para plasma ini pun akan memberikan informasi kepada pabrik pengolahan atas jumlah lateks yang akan dikirim. Sebuah kelompok plasma beranggotakan antara 20 sampai 30 orang dimana orang-orang tersebut sudah dibagikan tugasnya seperti merawat tanaman karet, menyadap dan menyaring lateks. Jika lateks telah dikumpulkan, masing-masing plasma langsung mengirim lateks tersebut ke pabrik pengolahan.

Proses selanjutnya adalah penerimaan bahan baku dan pengukuran kadar karet kering. Penerimaan lateks di pabrik dilakukan selama 1 jam dan dilihat nilai kadar karet kering yang diterima sehingga jumlah produksi karet alam pun dapat diestimasi. Selanjutnya dilakukan pengenceran dan koagulasi, penggilingan, pengasapan, sortasi, dan pengepakan. Sortasi yang dilakukan perusahaan masih manual, yaitu dengan menggunakan tangan dan gunting. Jumlah lateks yang diolah menjadi RSS didasarkan pada persediaan produk, bukan permintaan. Namun jika dirata-ratakan, kapasitas produksi per harinya adalah 4 ton per hari.

Seluruh kegiatan pengolahan lateks menjadi RSS dilakukan oleh perusahaan, begitu juga pengolahan limbah yang mempunyai nilai tambah yaitu pengolahan lump menjadi Brown Crepe. Kedua produk olahan ini pun disortasi berdasarkan standar mutu yang ada, sehingga mempunyai beberapa produk prospektif yang dibutuhkan oleh konsumen. Semakin tinggi kualitas karet alam, maka semakin tinggi harga jual dan nilai tambahnya. Karena ada berbagai jenis produk yang dihasilkan, konsumen dapat memesan karet alam sesuai kebutuhan dan pabrik pun dapat meningkatkan pendapatan perusahaan.

Konsumen, eksportir, dan pengumpul dapat membeli produknya melalui kontrak tertulis, ataupun ketika mereka membutuhkan produk dan biasanya dilakukan setiap awal semester. Pengiriman produk kepada konsumen dilakukan menggunakan truk. Sementara uang dari konsumen dilakukan pembayaran secara tunai atau transfer antar bank.

5.2.3 Sistem Transaksi

Sistem transaksi yang diterapkan di dalam rantai pasokan karet alam cukup sederhana. Pada gudang penyimpanan, transaksi jual-beli antara produsen dan konsumen dapat berlangsung secara cash and carry, yaitu konsumen membayar langsung kepada perusahaan dan mendapatkan langsung produk yang diinginkan.

Sementara pada lingkungan eksportir dan pengumpul, transaksi penjualan umumnya menggunakan invoice atau faktur penjualan. Pelunasan pembayaran dari faktur tersebut umumnya dibayar setelah rentang waktu maksimal tiga bulan. Pembayaran seperti ini digunakan untuk setiap pembelian tetap yaitu eksportir atau pengumpul yang memesan karet alam, dan pasti akan membelinya setelah produk sudah siap dikirim. Sistem transaksi seperti ini dilakukan dengan kesepakatan antara pihak eksportir atau pengumpul dan perusahaan terlebih dahulu pada setiap awal semester. Pemesanan biasanya dilakukan melalui telepon. Kesepakatan kedua belah pihak disampaikan melalui media suara dan adanya perjanjian tertulis, dan dalam pelaksanaannya tidak

46

pernah mengalami permasalahan. Setelah diproduksi, karet alam tersebut kemudian dikirim kepada pemesan kontrak.Di samping itu, ada juga konsumen yang membeli karet alam secara tidak menentu (tidak tetap). Jika produksi karet alam melebihi pemesanan dari pemesan kontrak, maka perusahaan akan menjualnya kepada konsumen lain dengan melakukan penawaran terlebih dahulu. Hampir sama seperti pemesan kontrak, perusahaan melakukan penawaran kepada konsumen tidak tetap melalui telepon.

5.2.4 Kemitraan Dalam Rantai Pasok

Pola kemitraan yang dianut oleh perusahaan ini adalah inti plasma. Inti plasma merupakan salah satu hubungan kemitraan antara kelompok mitra sebagai plasma, dalam hal ini yaitu petani kebun karet dengan industri pengolahan selaku perusahaan inti. Menurut Hafsah (2000), salah satu keunggulan dari pola inti plasma adalah dapat memberikan manfaat timbal balik dari perusahaan besar atau menengah sebagai inti dengan usaha kecil sebagai plasma. Manfaat tersebut diperoleh melalui cara pengusaha besar atau menengah memberikan pembinaan serta penyediaan sarana produksi, bimbingan, pengolahan hasil dan pemasaran, dengan begitu perusahaan besar telah membagi resiko hasil serta peluang bisnis dengan pengusaha kecil sebagai plasma.

Pada kemitraan ini, perusahaan memiliki beberapa tugas dan tanggung jawab, yaitu berkewajiban menyediakan sarana dan prasarana penunjang produksi, memberikan upah yang layak, dan memberikan bonus atas produktivitas yang telah dilakukan, sedangkan petani bertanggung jawab dalam pembudidayaan, perawatan dan pemeliharaan, sampai pemanenan, kemudian petani mengirim hasil panennya ke perusahaan inti.

Sementara itu, kemitraan yang terjalin antara petani kebun karet (plasma) terjadi di dalam kelompok. Satu kelompok biasanya terdiri atas 20-25 orang petani kebun karet yang mempunyai hubungan kekerabatan atau kedekatan tempat tinggal. Tidak semua petani bertugas untuk budidaya tanaman karet, tetapi ada juga yang memanen lateks dan mengumpulkan sekaligus menyaringnya.

Luas total area perkebunan PT. Condong Garut adalah 2,714.81 Ha (Gambar 25). Untuk jenis tanaman yang sudah menghasilkan memiliki luas area 1,758.62 Ha dan jumlah pohon sebanyak 465,224. Sedangkan tanaman yang belum menghasilkan memiliki luas 759.18 Ha dan jumlah pohon sebanyak 311,796. Sedangkan sisanya adalah lahan opening seluas 173.19 Ha, lahan entres 3.65Ha, dan lahan pembibitan 20.17 Ha.

Gambar 25. Area perkebunan karet PT. Condong Garut

46

pernah mengalami permasalahan. Setelah diproduksi, karet alam tersebut kemudian dikirim kepada pemesan kontrak.Di samping itu, ada juga konsumen yang membeli karet alam secara tidak menentu (tidak tetap). Jika produksi karet alam melebihi pemesanan dari pemesan kontrak, maka perusahaan akan menjualnya kepada konsumen lain dengan melakukan penawaran terlebih dahulu. Hampir sama seperti pemesan kontrak, perusahaan melakukan penawaran kepada konsumen tidak tetap melalui telepon.

5.2.4 Kemitraan Dalam Rantai Pasok

Pola kemitraan yang dianut oleh perusahaan ini adalah inti plasma. Inti plasma merupakan salah satu hubungan kemitraan antara kelompok mitra sebagai plasma, dalam hal ini yaitu petani kebun karet dengan industri pengolahan selaku perusahaan inti. Menurut Hafsah (2000), salah satu keunggulan dari pola inti plasma adalah dapat memberikan manfaat timbal balik dari perusahaan besar atau menengah sebagai inti dengan usaha kecil sebagai plasma. Manfaat tersebut diperoleh melalui cara pengusaha besar atau menengah memberikan pembinaan serta penyediaan sarana produksi, bimbingan, pengolahan hasil dan pemasaran, dengan begitu perusahaan besar telah membagi resiko hasil serta peluang bisnis dengan pengusaha kecil sebagai plasma.

Pada kemitraan ini, perusahaan memiliki beberapa tugas dan tanggung jawab, yaitu berkewajiban menyediakan sarana dan prasarana penunjang produksi, memberikan upah yang layak, dan memberikan bonus atas produktivitas yang telah dilakukan, sedangkan petani bertanggung jawab dalam pembudidayaan, perawatan dan pemeliharaan, sampai pemanenan, kemudian petani mengirim hasil panennya ke perusahaan inti.

Sementara itu, kemitraan yang terjalin antara petani kebun karet (plasma) terjadi di dalam kelompok. Satu kelompok biasanya terdiri atas 20-25 orang petani kebun karet yang mempunyai hubungan kekerabatan atau kedekatan tempat tinggal. Tidak semua petani bertugas untuk budidaya tanaman karet, tetapi ada juga yang memanen lateks dan mengumpulkan sekaligus menyaringnya.

Luas total area perkebunan PT. Condong Garut adalah 2,714.81 Ha (Gambar 25). Untuk jenis tanaman yang sudah menghasilkan memiliki luas area 1,758.62 Ha dan jumlah pohon sebanyak 465,224. Sedangkan tanaman yang belum menghasilkan memiliki luas 759.18 Ha dan jumlah pohon sebanyak 311,796. Sedangkan sisanya adalah lahan opening seluas 173.19 Ha, lahan entres 3.65Ha, dan lahan pembibitan 20.17 Ha.

Gambar 25. Area perkebunan karet PT. Condong Garut

Tanaman Menghasilkan Tanaman Belum Menghasilkan OPENING ENTRES Pembibitan

46

pernah mengalami permasalahan. Setelah diproduksi, karet alam tersebut kemudian dikirim kepada pemesan kontrak.Di samping itu, ada juga konsumen yang membeli karet alam secara tidak menentu (tidak tetap). Jika produksi karet alam melebihi pemesanan dari pemesan kontrak, maka perusahaan akan menjualnya kepada konsumen lain dengan melakukan penawaran terlebih dahulu. Hampir sama seperti pemesan kontrak, perusahaan melakukan penawaran kepada konsumen tidak tetap melalui telepon.

5.2.4 Kemitraan Dalam Rantai Pasok

Pola kemitraan yang dianut oleh perusahaan ini adalah inti plasma. Inti plasma merupakan salah satu hubungan kemitraan antara kelompok mitra sebagai plasma, dalam hal ini yaitu petani kebun karet dengan industri pengolahan selaku perusahaan inti. Menurut Hafsah (2000), salah satu keunggulan dari pola inti plasma adalah dapat memberikan manfaat timbal balik dari perusahaan besar atau menengah sebagai inti dengan usaha kecil sebagai plasma. Manfaat tersebut diperoleh melalui cara pengusaha besar atau menengah memberikan pembinaan serta penyediaan sarana produksi, bimbingan, pengolahan hasil dan pemasaran, dengan begitu perusahaan besar telah membagi resiko hasil serta peluang bisnis dengan pengusaha kecil sebagai plasma.

Pada kemitraan ini, perusahaan memiliki beberapa tugas dan tanggung jawab, yaitu berkewajiban menyediakan sarana dan prasarana penunjang produksi, memberikan upah yang layak, dan memberikan bonus atas produktivitas yang telah dilakukan, sedangkan petani bertanggung jawab dalam pembudidayaan, perawatan dan pemeliharaan, sampai pemanenan, kemudian petani mengirim hasil panennya ke perusahaan inti.

Sementara itu, kemitraan yang terjalin antara petani kebun karet (plasma) terjadi di dalam kelompok. Satu kelompok biasanya terdiri atas 20-25 orang petani kebun karet yang mempunyai hubungan kekerabatan atau kedekatan tempat tinggal. Tidak semua petani bertugas untuk budidaya tanaman karet, tetapi ada juga yang memanen lateks dan mengumpulkan sekaligus menyaringnya.

Luas total area perkebunan PT. Condong Garut adalah 2,714.81 Ha (Gambar 25). Untuk jenis tanaman yang sudah menghasilkan memiliki luas area 1,758.62 Ha dan jumlah pohon sebanyak 465,224. Sedangkan tanaman yang belum menghasilkan memiliki luas 759.18 Ha dan jumlah pohon sebanyak 311,796. Sedangkan sisanya adalah lahan opening seluas 173.19 Ha, lahan entres 3.65Ha, dan lahan pembibitan 20.17 Ha.

Gambar 25. Area perkebunan karet PT. Condong Garut

Tanaman Menghasilkan Tanaman Belum Menghasilkan OPENING ENTRES Pembibitan

5.2.5 Resiko Rantai Pasok

Resiko rantai pasokan pada komoditas karet alam ini dibagi menjadi dua, yaitu resiko operasional serta resiko lingkungan dan kebijakan. Resiko operasional merupakan resiko yang terjadi berupa masalah teknis, dan pada umumnya disebabkan oleh cuaca, penyakit tanaman karet dan serangan binatang, serta kesalahan dari sumber daya manusia. Resiko operasional ini sangat mempengaruhi hasil produksi, seperti adanya jamur pada pohon karet sehingga mempengaruhi kualitas lateks, kadar karet kering menurun akibat cuaca sedang hujan, atau kuantitas lateks yang rendah akibat kesalahan pemanenan yang dilakukan pekerja. Di setiap tahapan kegiatan pemeliharaan dan pengolahan memang rentan dengan kesalahan dan kerugian, namun jika SDM yang menanganinya terampil dan teliti, hal itu dapat diminimalisir.

Resiko kebijakan dan lingkungan merupakan faktor eksternal yang sifatnya tidak pasti. Resiko ini umumnya berasal dari Pemerintah sebagai penentu kebijakan Negara. Contoh dari resiko ini adalah kenaikan harga BBM atau Tarif Dasar Listrik dan kebijakan pemerintah mengenai peraturan lalu lintas barang dan jasa.

5.3

Green Map Rantai Pasok Ribbed Smoked Sheet

5.3.1 Analisis Seven Green Wastes

Pada setiap proses rantai pasokan pada agroindustri karet yang berada di Garut ini dilakukan analisis mengenai tujuh sumber pembangkit limbah. Wills (2009) dalam bukunya “Green Intentions: Creating a Green Value Stream to Compete and Win” membagi limbah pada suatu perusahaan ke dalam tujuh jenis yang kemudian dikenal dengan seven green wastes, ketujuh seven green wastes tersebut di antaranya adalah energi, air, bahan, sampah, transportasi, emisi dan biodiversitas. Masing-masing tahapan proses dilakukan identifikasi terhadap seven green wastes yang ditimbulkan dari kegiatan budidaya dan produksi yang termasuk dalam proses inti pada mekanisme rantai pasok.

Energi seringkali didefinisikan dalam ruang lingkup aktivitas yang luas, namun di dalam permasalahan ini, limbah energi yang dimaksudkan adalah penggunaan listrik, bahan bakar, peralatan elektronik, mesin, dan perlengkapan bangunan atau gedung, yang mencakup berbagai macam alat penerangan dan pengamanan. Penggunaan air sama layaknya dengan penggunaan energi, yang merupakan bagian tidak terpisahkan dalam suatu aktivitas bisnis. Dalam konsep seven green wastes penggunaan air yang berasal dari sumber mata air maupun perusahaan air diharapkan dapat diminimalisir, namun disisi lain penggunaan air hujan dan air daur ulang yang didapatkan secara gratis diharapkan dapat dijadikan solusi pemenuhan kebutuhan akan sumberdaya air. Penggunaan material dalam konsep seven green wastes adalah keseluruhan bahan material input yang digunakan untuk menghasilkan produk output akhir. Sedangkan sampah atau garbage yang dimaksud dalam konsep ini adalah seluruh hasil samping dari proses kegiatan produksi. Ide dari konsep green wastes adalah untuk meniadakan jenis limbah ini, sehingga tidak ada limbah atau wastes yang dihasilkan.

Konsep meminimalisasi perpindahan dan transportasi yang terjadi dalam proses kegiatan ekonomi merupakan hal penting yang juga menjadi fokus dalam analisis seven green wastes. Perpindahan dan transportasi dianggap tidak diperlukan, karena dapat meningkatkan biaya produksi pada keseluruhan aktivitas. Emisi berkontribusi terhadap peningkatan jumlah polutan di alam dan berdampak pada lingkungan secara keseluruhan. Sumber emisi dalam aktivitas industri dapat berasal dari semua kegiatan yang menggunakan energi, baik itu bahan bakar maupun listrik. Konsep jenis limbah biodiversitas adalah sejumlah ganti rugi yang harus dibayarkan pelaku kegiatan ekonomi atas perusakan atau perubahan biodiversitas yang terjadi akibat aktivitas kegiatan yang dilakukan. Jenis perusakan biodiversitas dapat dibagi menjadi dua, yaitu perusakan secara langsung (one-time destruction) atau penghancuran, dan perusakan secara bertahap (continual destruction).

48

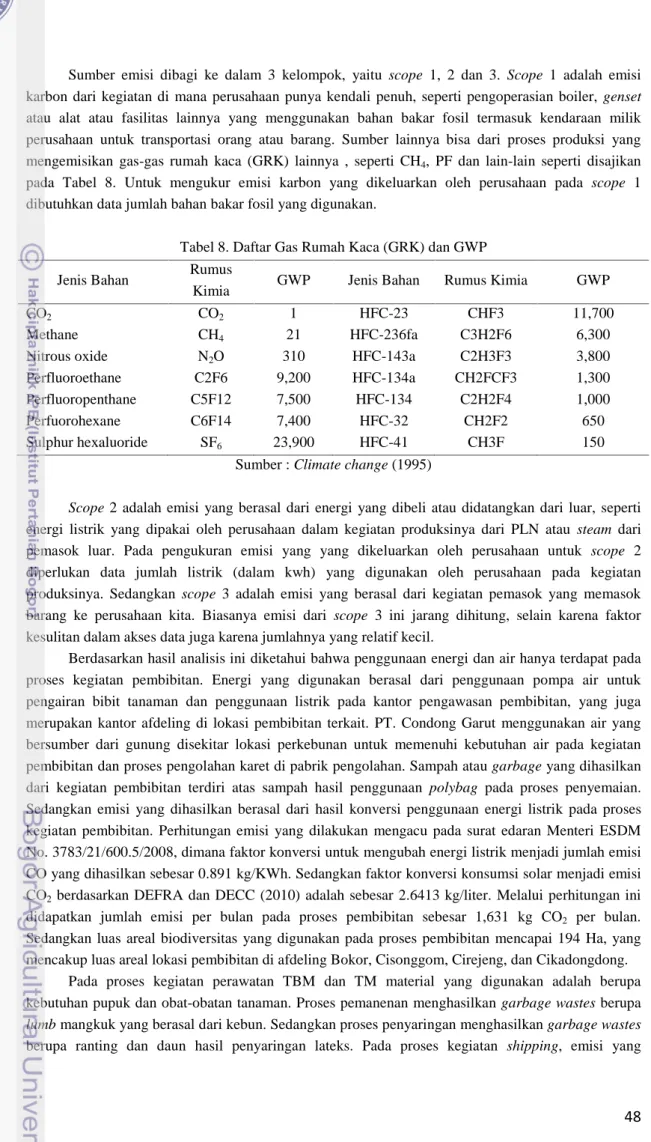

Sumber emisi dibagi ke dalam 3 kelompok, yaitu scope 1, 2 dan 3. Scope 1 adalah emisi karbon dari kegiatan di mana perusahaan punya kendali penuh, seperti pengoperasian boiler, genset atau alat atau fasilitas lainnya yang menggunakan bahan bakar fosil termasuk kendaraan milik perusahaan untuk transportasi orang atau barang. Sumber lainnya bisa dari proses produksi yang mengemisikan gas-gas rumah kaca (GRK) lainnya , seperti CH4, PF dan lain-lain seperti disajikanpada Tabel 8. Untuk mengukur emisi karbon yang dikeluarkan oleh perusahaan pada scope 1 dibutuhkan data jumlah bahan bakar fosil yang digunakan.

Tabel 8. Daftar Gas Rumah Kaca (GRK) dan GWP

Jenis Bahan Rumus

Kimia GWP Jenis Bahan Rumus Kimia GWP

CO2 CO2 1 HFC-23 CHF3 11,700

Methane CH4 21 HFC-236fa C3H2F6 6,300

Nitrous oxide N2O 310 HFC-143a C2H3F3 3,800

Perfluoroethane C2F6 9,200 HFC-134a CH2FCF3 1,300

Perfluoropenthane C5F12 7,500 HFC-134 C2H2F4 1,000

Perfuorohexane C6F14 7,400 HFC-32 CH2F2 650

Sulphur hexaluoride SF6 23,900 HFC-41 CH3F 150

Sumber : Climate change (1995)

Scope 2 adalah emisi yang berasal dari energi yang dibeli atau didatangkan dari luar, seperti energi listrik yang dipakai oleh perusahaan dalam kegiatan produksinya dari PLN atau steam dari pemasok luar. Pada pengukuran emisi yang yang dikeluarkan oleh perusahaan untuk scope 2 diperlukan data jumlah listrik (dalam kwh) yang digunakan oleh perusahaan pada kegiatan produksinya. Sedangkan scope 3 adalah emisi yang berasal dari kegiatan pemasok yang memasok barang ke perusahaan kita. Biasanya emisi dari scope 3 ini jarang dihitung, selain karena faktor kesulitan dalam akses data juga karena jumlahnya yang relatif kecil.

Berdasarkan hasil analisis ini diketahui bahwa penggunaan energi dan air hanya terdapat pada proses kegiatan pembibitan. Energi yang digunakan berasal dari penggunaan pompa air untuk pengairan bibit tanaman dan penggunaan listrik pada kantor pengawasan pembibitan, yang juga merupakan kantor afdeling di lokasi pembibitan terkait. PT. Condong Garut menggunakan air yang bersumber dari gunung disekitar lokasi perkebunan untuk memenuhi kebutuhan air pada kegiatan pembibitan dan proses pengolahan karet di pabrik pengolahan. Sampah atau garbage yang dihasilkan dari kegiatan pembibitan terdiri atas sampah hasil penggunaan polybag pada proses penyemaian. Sedangkan emisi yang dihasilkan berasal dari hasil konversi penggunaan energi listrik pada proses kegiatan pembibitan. Perhitungan emisi yang dilakukan mengacu pada surat edaran Menteri ESDM No. 3783/21/600.5/2008, dimana faktor konversi untuk mengubah energi listrik menjadi jumlah emisi CO yang dihasilkan sebesar 0.891 kg/KWh. Sedangkan faktor konversi konsumsi solar menjadi emisi CO2berdasarkan DEFRA dan DECC (2010) adalah sebesar 2.6413 kg/liter. Melalui perhitungan ini

didapatkan jumlah emisi per bulan pada proses pembibitan sebesar 1,631 kg CO2 per bulan.

Sedangkan luas areal biodiversitas yang digunakan pada proses pembibitan mencapai 194 Ha, yang mencakup luas areal lokasi pembibitan di afdeling Bokor, Cisonggom, Cirejeng, dan Cikadongdong.

Pada proses kegiatan perawatan TBM dan TM material yang digunakan adalah berupa kebutuhan pupuk dan obat-obatan tanaman. Proses pemanenan menghasilkan garbage wastes berupa lumb mangkuk yang berasal dari kebun. Sedangkan proses penyaringan menghasilkan garbage wastes berupa ranting dan daun hasil penyaringan lateks. Pada proses kegiatan shipping, emisi yang

dihasilkan berasal dari penggunaan bahan bakar solar pada proses pengiriman hasil lateks dari TPH kebun ke pabrik pengolahan. Hasil analisis tujuh sumber pembangkit limbah pada proses kegiatan budidaya karet alam selengkapnya disajikan pada Tabel 9.

Tabel 9. Hasil analisis seven green wastes pada proses budidaya*

Jenis Limbah Proses Kegiatan Pembibitan Perawatan TBM Perawatan TM Pemanenan Penyarin

gan Shipping Total

Energi (kwh)** 1,830 0 0 0 0 0 1,830 Air (liter) 900 0 0 0 0 0 900 Bahan (kg) 2,359 53,671 75,807 0 0 0 131,836 Sampah (kg) 334 0 0 144,000 3000 0 147,334 Transportasi (km) 0 0 0 0 0 2,700 2,769 Emisi (Kg CO2)** 1,631 0 0 0 0 1,426 3,094 Biodiversity (Ha) 194 763 1,759 0,02 0,01 0 2,715 Sumber : Panji (2012)

*Disajikan dalam jumlah limbah per bulan **Didapat Secara Teoritis

Selanjutnya, hasil analisis seven green wastes yang terdiri dari energi, air, bahan, sampah, transportasi, emisi dan biodiversitas di masing tahapan proses produksi ribbed smoked sheet dan brown crepe pada PT. Condong Garut. Konsep dari green stream map sendiri adalah mengupayakan limbah hasil samping dari proses produksi dapat ditekan dan diminimalisasi jumlahnya karena kuantitas limbah yang dihasilkan mencerminkan seberapa besar produktivitas pada suatu industri atau perusahaan, semakin kecil limbah yang dihasilkan hal tersebut diartikan bahwa produktivitas hijau pada suatu industri atau perusahaan semakin baik, begitu juga dengan sebaliknya semakin besar jumlah limbah yang dihasilkan hal tersebut mengartikan bahwa produktivitas hijau di suatu industri atau perusahaan semakin buruk. Tabel 10 menyajikan hasil analisis seven green wastes untuk produk ribbed smoked sheet.

Tabel 10. Hasil analisis seven green wastes produksi ribbed smoked sheet

Jenis Limbah

Proses Kegiatan (dalam 1x produksi) Penerimaan Bahan Baku Pengenceran dan Koagulasi

Penggilingan Pengasapan Sortasi Pengepakan Total

Energi (kwh)* 3.33 200 170 0 0 50 423.33 Air (liter) 0 8,549.71 7,000 0 0 0 15,549.71 Bahan (kg) 0 45 0 0 0 0 45 Sampah (kg) 0 0 0 652 0 0 652 Transportasi (km) 0 0 0 0 0 0 0 Emisi (Kg CO2)* 2.967 712.8 757.3 147.3 0 267.3 188.7 Biodiversity (Ha) - - - -Sumber : Wiguna (2012) *Didapat secara teoritis

50

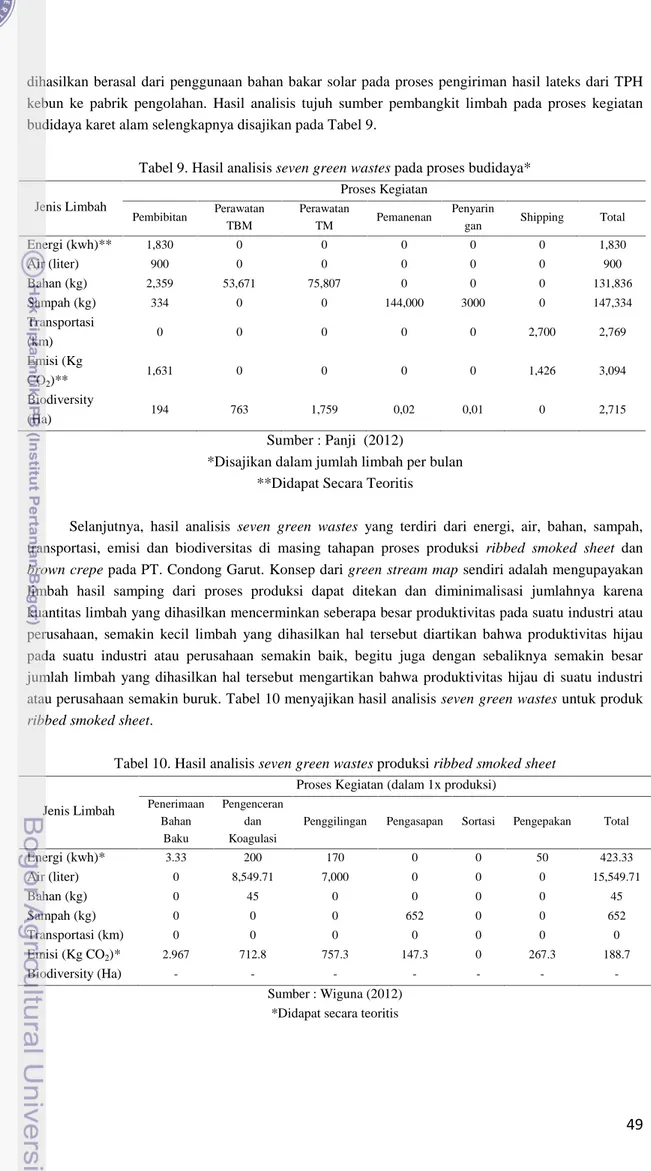

5.3.2 Green Stream Map

Menurut Wills (2009), terdapat tiga langkah untuk membuat curren-state green stream map. Langkah pertama adalah pemetaan value stream, langkah kedua mengenai pengamatan dan identifikasi setiap proses, langkah ketiga mengenai identifikasi dan pengukuran seven green wastes dalam aktivitas value stream serta proses penggambaran ke dalam green stream map. Pada penelitian ini telah dilakukan analisis setiap proses pada peta value stream, dan telah didapatkan aliran data dan material dalam value stream. Berdasarkan data yang didapatkan, aliran kebutuhan material dimulai dengan kebutuhan biji karet sebesar satu juta bibit per tahun dan kebutuhan lateks kebun sebesar 428,557 liter lateks per bulan sehingga prakiraan kebutuhan karet sebesar 120 Ton per bulan dapat terpenuhi. Kebutuhan bibit ini dipenuhi dari pemasok bibit yang berasal dari daerah Subang dan Sukabumi. Gambar 26 merupakan hasil pemetaan seluruh aktivitas aliran material pada rantai pasok RSS di PT. Condong Garut.

Berdasarkan Gambar 26, pada proses kegiatan budidaya karet alam terdapat jenis-jenis limbah yang dapat dieliminasi karena dinilai dapat ditolerir oleh lingkungan, diantaranya limbah dedaunan dan ranting pada proses penyaringan serta limbah lumb mangkuk sisa proses pemanenan. Ranting dan dedaunan yang tersaring pada proses kegiatan penyaringan lateks sebenarnya dapat diabaikan, mengingat jenis sampah ini merupakan sampah yang dapat didegradasi oleh lingkungan secara keseluruhan. Sedangkan lumb mangkuk dapat digunakan sebagai bahan baku pembuatan brown crepe. Berdasarkan hasil analisis tujuh indikator penilaian pada green stream map rantai pasok RSS di PT. Condong Garut menunjukan bahwa untuk memproduksi ribbed smoked sheet sebesar 120 ton/bulan, dibutuhkan energi berupa listrik sebesar 14,530 Kwh, air sebanyak 1,289 m3, material yang terbuang sebanyak 132,961 Kg, sampah sisa hasil produksi sebesar 147,353.6 Kg, transportasi yang ditempuh 2,769.17 Km dan emisi yang ditimbulkan sebesar 3,096.2 Kg CO2. Ketujuh indikator

penilaian tersebut kemudian diukur di tiap tahapan prosesnya, mulai dari kegiatan budidaya tanaman karet sampai menghasilkannya RSS. Seperti yang sudah dijelaskan sebelumnya bahwa tahapan proses setelah penyaringan dan pengiriman lateks maka untuk memproduksi ribbed smoked sheet di PT. Condong Garut terdiri dari stasiun penerimaan bahan baku berupa lateks, stasiun pengenceran dan koagulasi, stasiun penggilingan, stasiun pengasapan, stasiun sortasi dan stasiun pengepakan.

Pada Gambar 26 dijelaskan bahwa waktu proses produksi atau cycle time di stasiun penerimaan bahan baku dalam satu kali produksinya adalah sebesar 1 jam. Sedangkan waktu yang dibutuhkan untuk memindahkan bahan atau change over yang ada pada stasiun penerimaan bahan baku menuju stasiun berikutnya sebesar 0 jam, hal ini karena proses yang berlangsung bersifat kontinyu atau tidak bersifat batch, sehingga bahan yang masuk langsung dialirkan menuju stasiun berikutnya. Energi listrik yang dibutuhkan setiap harinya untuk memproduksi ribbed smoked sheet sebanyak 4 ton/hari (konversi dari total 120 ton/bulan) membutuhkan rata-rata energi sebesar 3.33 Kwh. Energi listrik tersebut digunakan untuk menganalisis KKK (Kadar Karet Kering) lateks yang dihasilkan dari afdeling atau kebun. Pada stasiun penerimaan bahan baku tidak diperlukan air karena aktivitas yang terjadi pada stasiun penerimaan bahan baku hanya menganalisis KKK saja. Bahan-bahan yang diterima berupa lateks pada stasiun penerimaan bahan baku pun diasumsikan tidak ada yang terbuang karena semua bahan seluruhnya diterima dan dialirkan menuju stasiun berikutnya. Indikator transportasi bernilai 0 karena tidak dibutuhkan kendaraan angkut pada stasiun penerimaan bahan baku. Adapun untuk emisi gas yang dikeluarkan dari stasiun penerimaan bahan baku sebesar 2,967 Kg CO2. Besaran emisi tersebut merupakan hasil konversi dari pemakaian energi listrik pada stasiun

penerimaan bahan baku. Adapun untuk biodiversitas untuk semua tahapan proses tidak dilakukan pengukuran karena sulit menemukan rekam jejak kondisi alam sekitar di tahun-tahun sebelumnya.

52

Hasil analisis pada stasiun pengenceran dan koagulasi pada Gambar 26 menunjukan bahwa waktu yang dibutuhkan oleh bahan untuk melalui tahapan pengenceran dan koagulasi sebesar 4 jam. Waktu 4 jam ini adalah waktu yang dibutuhkan dalam proses penggumpalan lateks yang sebelumnya diencerkan dengan menggunakan air menjadi koagulum. Waktu pemindahan bahan atau change over dari stasiun pengenceran dan koagulasi menuju stasiun berikutnya adalah rata-rata 1 jam. Energi yang dibutuhkan pada proses pengenceran dan koagulasi perharinya untuk memproduksi ribbed smoked sheet sebanyak 4 ton/hari rata-rata sebesar 200 Kwh. Energi ini diperlukan untuk memompa air yang kemudian air tersebut digunakan untuk mengencerkan lateks agar mencapai kadar 15%. Air yang dibutuhkan dalam proses pengenceran lateks sebesar 8,549.71 liter/hari. Material atau bahan berupa yang terbuang pada proses pengenceran dan koagulasi lateks berkisar 45 liter/hari. Material tersebut terbuang disebabkan karena pada proses penyaringan lateks terdapat sisa-sisa lateks pada wadah saring yang bercecer ke lantai. Sampah yang ditimbulkan dari proses pengenceran dan koagulasi diasumsikan 0 kg karena hampir tidak ada sampah yang ditimbukan pada tahapan proses tersebut. Untuk transportasi pun nilainya 0 km dikarenakan tidak dibutuhkan kendaraan angkut yang memerlukan bahan bakar pada tahapan proses tersebut. Adapun emisi yang ditimbulkan dari proses pengenceran dan koagulasi adalah sebesar 712,8 Kg CO2/hari. Sama seperti stasiun sebelumnya emisididapatkan dari hasil konversi energi listrik yang dibutuhkan pada stasiun pengenceran dan koagulasi. Hasil analisis pada stasiun penggilingan pada Gambar 26 menunjukan bahwa waktu yang dibutuhkan oleh bahan untuk melalui tahapan penggilingan adalah sebesar 5 jam. Waktu 5 jam ini adalah waktu yang dibutuhkan dalam proses menggiling koagulum yang telah dihasilkan dari proses pengenceran dan koagulasi. Waktu pemindahan bahan atau change over dari stasiun penggilingan menuju stasiun berikutnya adalah rata-rata 2 jam. Energi yang dibutuhkan pada proses penggilingan perharinya untuk memproduksi ribbed smoked sheet sebanyak 4 ton/hari rata-rata sebesar 170 Kwh. Energi ini diperlukan untuk menggerakan mesin giling ribbed smoked sheet. Air yang dibutuhkan dalam proses penggilingan berkisar 7,000 liter/hari. Material atau bahan berupa yang terbuang pada proses penggilingan bernilai 0 liter karena semua bahan berupa koagulum dapat dikonversi menjadi sheet basah. Sampah yang ditimbulkan dari proses pengenceran dan koagulasi diasumsikan 0 kg karena hampir tidak ada sampah yang ditimbukan pada tahapan proses tersebut. Untuk transportasi pun nilainya 0 km dikarenakan tidak dibutuhkan kendaraan angkut yang memerlukan bahan bakar pada tahapan proses tersebut. Adapun emisi yang ditimbulkan dari proses pengenceran dan koagulasi adalah sebesar 757.3 Kg CO2. Sama seperti stasiun-stasiun sebelumnya emisi didapatkan dari hasil

konversi energi listrik yang dibutuhkan pada stasiun pengenceran dan koagulasi.

Hasil analisis pada stasiun pengasapan pada Gambar 26 menunjukan bahwa waktu yang dibutuhkan oleh bahan untuk melalui tahapan pengasapan adalah sebesar 120 jam. Waktu 120 jam ini adalah waktu yang dibutuhkan dalam proses mengasapkan sheet basah hasil proses penggilingan agar kadar air nya menjadi lebih berkurang. Waktu pemindahan bahan atau change over dari stasiun pengasapan menuju stasiun berikutnya adalah rata-rata 2 jam. Pada proses pengasapan ini tidak diperlukan energi listrik, sehingga kebutuhan energi listriknya bernilai 0 Kwh. Begitu pula dengan air, pada proses pengasapan ini tidak memerlukan air, sehingga kebutuhan air bernilai 0 liter/hari. Material atau bahan yang terbuang pada proses pengasapan bernilai 0 kg karena semua bahan berupa sheet basah dapat dikonversi menjadi sheet kering. Sampah berupa abu yang ditimbulkan dari proses pengasapan diasumsikan 10% dari kayu bakar yang digunakan untuk menghasilkan asap, yakni sebesar 30 kg/hari. Untuk transportasi nilainya 0 km dikarenakan tidak dibutuhkan kendaraan angkut yang memerlukan bahan bakar pada tahapan proses tersebut. Adapun emisi yang ditimbulkan dari proses pengasapan adalah sebesar 147.3 Kg NOxdan SOx.

Hasil analisis pada stasiun sortasi pada Gambar 26 menunjukan bahwa waktu yang dibutuhkan oleh bahan untuk melalui tahapan sortasi adalah sebesar 6 jam. Waktu 6 jam ini adalah waktu yang dibutuhkan dalam proses grading sheet kering yang dihasilkan dari proses pengasapan menjadi mutu yang beragam, diantaranya RSS I, RSS III dan cutting. Waktu pemindahan bahan atau change over dari stasiun sortasi menuju stasiun berikutnya adalah rata-rata 1 jam. Pada proses sortasi ini tidak diperlukan energi listrik, sehingga kebutuhan energi listriknya bernilai 0 Kwh. Begitu pula dengan air, pada proses sortasi ini tidak memerlukan air, sehingga kebutuhan air bernilai 0 liter/hari. Material atau bahanyang terbuang pada proses sortasi bernilai 0 kg karena semua bahan berupa sheet kering dapat dikonversi menjadi RSS I, RSS III atau cutting. Sampah yang ditimbulkan dari proses sortasi juga bernilai 0 kg/hari karena tidak ditimbulkan sampah pada proses tersebut. Untuk transportasi bernilai 0 km dikarenakan tidak dibutuhkan kendaraan angkut yang memerlukan bahan bakar pada tahapan proses tersebut. Adapun emisi yang ditimbulkan dari proses sortasi bernilai 0 ton CO2/hari karena di

dalam aktivitasnya tidak membutuhkan energi.

Hasil analisis pada stasiun pengepakan dan inventory pada Gambar 26 menunjukan bahwa waktu yang dibutuhkan oleh bahan untuk melalui tahapan pengepakan adalah sebesar 6 jam. Waktu 6 jam ini adalah waktu yang dibutuhkan dalam proses mengepakan ribbed smoked sheet yang telah disortir menjadi bentuk bal-bal dengan berat 113 kg/bal. Waktu pemindahan bahan atau change over dari stasiun pengepakan menuju gudang adalah rata-rata 1 jam. Pada proses pengepakan energi listrik yang dibutuhkan untuk meggerakan mesin pengepepak ribbed smoked sheet adalah sebesar 50 Kwh. Adapun air, pada proses pengepakan ini tidak memerlukan air, sehingga kebutuhan air bernilai 0 liter/hari. Material atau bahan yang terbuang pada proses pengepakan bernilai 0 kg karena semua bahan berupa sheet kering dapat dikonversi menjadi bal-bal RSS I, RSS III atau cutting. Sampah yang ditimbulkan dari proses sortasi juga bernilai 0 kg/hari karena tidak ditimbulkan sampah pada proses tersebut. Untuk transportasi bernilai 0 km dikarenakan tidak dibutuhkan kendaraan angkut yang memerlukan bahan bakar pada tahapan proses tersebut. Adapun emisi yang ditimbulkan dari proses sortasi bernilai 267.3 Kg CO2, sama seperti stasiun-stasiun sebelumnya nilai tersebut di dapat dari

hasil konversi energi listrik yang dibutuhkan dalam tahapan proses pengepakan.

5.4

Implementasi Sistem Perangkat Lunak

Sistem penunjang keputusan manajemen rantai pasok karet alam dirancang dalam sebuah paket program komputer berbasis web yang diberi nama AGROGREENRUBBER. Model Agrogreenrubber dirancang untuk dijadikan sebagai alat bantu dalam menganalisis faktor-faktor yang berpengaruh dalam pengambilan keputusan berkaitan dengan rantai pasok agroindustri karet alam. Pengguna program ini adalah pihak perusahaan inti yang menjadi prosesor dalam rantai pasokan. Selain itu, pihak-pihak yang terkait ataupun tidak dapat memanfaatkan program ini , diantaranya para petani kebun karet dan pemerintah. Keluaran yang dihasilkan dari program ini adalah rekomendasi bagi para pengambil keputusan dalam memilih produk, konsumen, dan plasma terbaik. Selain itu, pengguna program ini akan mendapatkan gambaran mengenai teknologi proses, budidaya tanaman karet, dan aliran rantai pasokan agroindustri karet alam.

Ruang lingkup analisis permasalahan disajikan dalam bentuk sub model. AGROGREENRUBBER menyediakan model analisis diantaranya analisis produk prospektif, analisis konsumen potensial, analisis penentuan strategi pemilihan plasma terbaik, dan analisis pembobotan atribut untuk pengukuran kinerja. Analisis-analisis tersebut bertujuan untuk mempermudah pengguna melakukan pengambilan keputusan dalam memperbaiki rantai pasok untuk mengefisienkan waktu dan biaya sehingga diperoleh keuntungan maksimal. AGROGREENRUBBER terbagi ke dalam 5 bagian