51

Sifat fisis dan mekanis papan partikel dengan

menggunakan campuran perekat UF dan PF pada

berbagai suhu pengempaan

Ervi Utari Ginting

1, Apri Heri Iswanto

1*, Irawati Azhar

11Fakultas Kehutanan, Universitas Sumatera Utara

*corresponding author : [email protected]

Pendahuluan

Ketidakseimbangan ketersediaan kayu dari hutan alam dengan kebutuhan bahan baku industri perkayuan merupakan fakta. Terjadi peningkatan kebutuhan kayu bulat di Indonesia dari tahun 2013-2014 sebesar 15.38 juta (Kementerian Kehutanan, 2014).

Salah satu solusi permasalahan pemenuhan kebutuhan bahan baku bagi industri papan komposit diantaranya papan partikel adalah melalui pemanfaatan limbah

kayu baik yang berasal dari limbah industri penggergajian, pengerjaan maupun limbah kayu dari hutan. Pada pembuatannya, bahan baku tersebut diikat dengan perekat sintetis thermosetting atau thermoplastic

melalui proses pengempaan panas (Maloney, 1993). Keterbatasan sifat papan partikel menyebabkan pengggunaannya terbatas untuk keperluan interior seperti furniture, peredam suara, partisi dinding dan lain-lain.

Journal of Lignocellulose Technology

Journal homepage: http://jlignotech.biomaterial.lipi.go.id/

Abstract

The objective of this research was to evaluate the effect of pressing temperature on physical and mechanical properties of the particleboards. Boards made from Durian wood shavings. The particles were dried up to 5.2% moisture content. The size of board was set on 25 by 25 cm2 with thickness and density target were 1 cm and 0.75 g/cm3, respectively. Board has been bonded using a mixture of UF and PF adhesives. Level of adhesives used in this study was 12% based on oven dry weight of the particles. The adhesive ratio of UF and PF was 70/30 (% w/w) with resin solid content of UF and PF were 63% and 50%, respectively. Indirect spraying resin was applied to produce of particleboard. UF was firstly sprayed and followed by PF resin. After mat forming, board was pressed using hot pressing machine. The pressing condition was set on 140, 150, 160, and 170oC for 10 minutes and 30 kg/cm2 pressure. The results showed that 150oC temperature treatment produced better thickness swelling (TS), water absorption (WA) and internal bond (IB) particleboard compared to other treatments. The increasing of temperature resulted negative effect to those parameters. All of the IB value had met the JIS A 5908 (2003) standard. The temperature of 140oC resulted the best IB value indicating the resin mixture have cured well.

Keyword : Pressing temperature, urea formaldehyde, phenol formaldehyde, durian wood shaving, physical-mechanical properties

452

Received:1 December 2016. Received in revised form: 20 December 2016. Accepted: 20 December 2016. Published online: 23 December 2016

J. Lignocellulose Technol. 01 (2016), 51-57

52

Penelitian ini menggunakan jenis perekat campuran antara urea formaldehida (UF) dengan phenol formaldehida (PF). Sebagaimana dikemukakan oleh Zhang et al. (2015) bahan urea sering dipergunakan sebagai akselerator untuk mempercepat proses pematangan perekat PF serta mengurangi biaya dari perekat PF. Sementara itu PF digunakan untuk memperbaiki ketahanan terhadap air dan mengurangi emisi formaldehida pada perekat UF karena sifat hidrofobik dari cincin benzena serta tingginya konstanta ekuilibrium dari reaksi phenol dan formaldehida. Oleh karena itu pencampuran perekat ini diharapkan dapat memperbaiki kelemahan papan partikel dalam hal stabilitas dimensinya yang rendah. Heygreen dan Bowyer (1996) menyatakan bahwa pengembangan tebal papan partikel berkisar anatara 10-25% dari kondisi basah ke kering melebihi pengembangan kayu utuhnya serta pengembangan liniernya hingga 0.35.Tekanan dan suhu kempa merupakan parameter proses pengempaan yang sangat berpengaruh dalam menghasilkan papan yang menghasilkan papan yang berkualitas baik. Kedua parameter ini berperan penting dalam mengoptimalkan laju polimerisasi perekat. Hal ini telah dinyatakan sebelumnya oleh Parida et al. (2001). Selanjutnya Wang dan Dai (2003) mengemukakan bahwa pengaturan kondisi suhu dan waktu pengempaan dapat dilakukan melalui dua mekanisme yaitu peningkatan waktu kempa pada suhu yang konstan atau melalui peningkatan suhu kempa pada waktu kempa yang konstan. Fokus dari penelitian ini adalah untuk memperbaiki stabilisasi dimensi papan partikel dengan menggunakan campuran perekat UF dan PF melalui pengaturan beberapa suhu pengempaan.

Bahan dan Metode

Bahan

Perekat yang digunakan adalah Urea

Formaldehida (UF) dan Phenol

Formaldehida (PF) diperoleh dari PT. Palmolite Adhesive Industri (PT. PAI) Probolinggo, Jawa Timur. Serutan kayu durian diperoleh dari tempat penggergajian di Kota Medan.

Metode

1. Proses Pembuatan

Pada penelitian ini, rasio campuran perekat UF dan PF yang dipergunakan sebesar 70/30 (% w/w) berdasarkan berat kering partikel. Serutan kayu durian dan perekat dicampur dengan menggunakan

rotary blending machine. Selanjutnya dilakukan pembuatan lembaran dimana furnish dicetak dengan menggunakan cetakan ukuran 25×25 cm2. Kemudian lembaran dikempa panas pada berbagai variasi suhu (140, 150, 160 dan 170oC) dikempa dalam waktu 10 menit pada tekanan 30 kgf/cm3. Pengkondisian papan partikel dilakukan selama ± 7 hari pada kondisi suhu ruang.

2. Pemotongan Contoh Uji

Pola pemotongan contoh uji dan pengujian sifat fisis mekanis dilakukan berdasarkan standar JIS A 5908 (2003) seperti pada Gambar 1. Universal Testing Machine/UTM Instron digunakan untuk menguji sifat mekanis papan partikel.

Gambar 1. Pola Pemotongan contoh uji papan partikel

Keterangan gambar:

A = Sampel uji MOE & MOR (5 x 20) cm2 B = Sampel uji kerapatan dan KA

(10 x 10) cm2

C = Sampel uji PT dan DSA (5x 5) cm2 D = Sampel uji IB (5 x 5) cm2

3. Analisis data

Penelitian ini menggunakan analisis Rancangan Acak Lengkap (RAL) dengan 3 ulangan. Perbedaan antar perlakuan dianalisis menggunakan uji wilayah berganda Duncan (Duncan Multiple Range Test/DMRT). Data hasil pengujian untuk setiap parameter yang diuji dianalisis dan dibandingkan dengan persyaratan JIS A 5908 (2003) sebagai standarnya.

53

Hasil dan PembahasanSifat Fisis Papan Partikel 1. Kerapatan dan Kadar Air

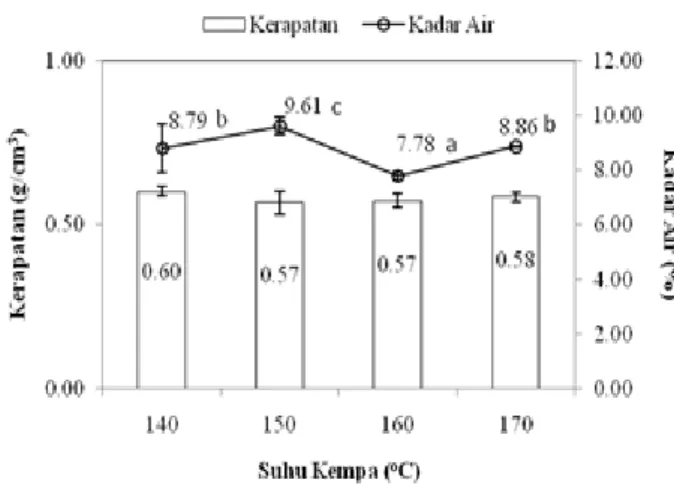

Nilai kerapatan dan kadar air papan partikel disajikan pada Gambar 2. Nilai kerapatan papan yang dihasilkan berkisar antara 0,57-0,61 g/cm3 dimana nilai tertinggi diperoleh pada perlakuan suhu kempa 140oC dan nilai terendah pada suhu kempa 150 dan 160oC.

Keterangan: perlakuan yang diikuti oleh huruf yang sama akan menunjukan pengaruh yang tidak berbeda nyata menurut DMRT 5%

Gambar 2.Kerapatan papan partikel pada berbagai variasi suhu

Kerapatan papan partikel yang dihasilkan tidak sesuai dengan kerapatan target sebesar 0,75 g/cm³ namun sudah memenuhi standar JIS A 5908-2003 yang mensyaratkan nilai kerapatan papan berkisar anatara 0,4 - 0,9 g/cm³ (JSA, 2003). Hal ini kemungkinan karena tidak tercapainya tekanan kempa yang ditargetkan, springback papan setelah proses pengkondisian dan adanya partikel yang terbuang selama pembuatan papan. Bufalino et al. (2012) menyatakan bahwa rendahnya nilai kerapatan papan partikel dikarenakan adanya sejumlah partikel yang terbuang selama proses pembuatan. Heygreen dan Bowyer (1996) yang menyatakan bahwa nilai kerapatan sangat tergantung pada kerapatan kayu yang digunakan dan besarnya tegangan kempa yang diberikan dalam pembuatan lembaran. Kelly (1977) melaporkan bahwa beberapa faktor yang mempengaruhi nilai kerapatan papan diantaranya jenis kayu, tekanan kempa, jumlah partikel, jumlah perekat dan bahan aditif yang ditambahkan. Hasil sidik ragam menunjukkan bahwa perlakuan

variasi suhu kempa tidak memberikan pengaruh yang berbeda nyata pada selang kepercayaan 95% terhadap nilai kerapatan papan partikel yang dihasilkan.

Hasil penelitian menunjukkan bahwa nilai kadar air papan partikel berkisar antara 7,78-11,12% (Gambar 2) dan nilai ini telah memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai kadar air papan partikel berkisaran 5-13%. Nilai kadar air tertinggi terdapat pada perlakuan suhu kempa 150oC dan terendah pada suhu 160oC. Faktor yang berperan dalam parameter kadar air yaitu kadar air partikel dan kondisi lingkungan pada saat proses pengempaan. Hal ini sesuai dengan pendapat Maloney (1993) yang menyatakan bahwa kadar air awal bahan baku berperan penting dalam menentukan kadar air papan partikel yang dihasilkan.

Hasil sidik ragam menunjukkan bahwa perlakuan suhu kempa berpengaruh nyata pada selang kepercayaan 95% terhadap parameter kadar air papan partikel. Hasil uji lanjut Duncan Multiple Range Test (DMRT)

menunjukkan bahwa perlakuan

pengempaan dengan suhu kempa tertinggi 170oC dan terendah 140oC tidak memberikan pengaruh yang berbeda nyata, namun terhadap perlakuan lain memberikan pengaruh yang berbeda. Dengan kata lain penggunaan suhu 1400C secara ekonomis dan teknis bisa dijadikan pertimbangan dalam pembuatan papan partikel dengan menggunakan perekat campuran UF dan PF.

2. Pengembangan Tebal (PT)

Nilai PT papan partikel dengan lama perendaman 2 jam lebih rendah dibandingkan dengan PT 24 jam (Gambar 3). Presentase peningkatan nilai PT berkisar 34,54%-56,33%. Hal ini menunjukkan bahwa papan partikel rentan untuk menyerap air. Hal ini berkaitan dengan ikatan hidrogen dalam komponen utama dinding sel serpih kayu durian yang merupakan salah satu jenis bahan berlignoselulosa.

Nilai terendah dan tertinggi pada pengukuran PT 2 jam dan 24 jam terdapat pada papan partikel masing-masing pada suhu kempa 1400C dan 170oC. Semakin tinggi suhu pengempaan menyebabkan nilai PT papan partikel yang dihasilkan semakin besar, hal ini diduga karena perekat UF mengalami overcuring. Nilai PT terkait dengan nilai IB (Gambar 4), dimana nilai IB

54

merupakan fungsi dari suhu pengempaan. Peningkatan suhu kempa cenderung menurunkan IB. Pada suhu pengempaan yang terendah, terjadi ikatan yang baik antara partikel dengan perekat. Lebih besarnya rasio UF dibandingkan dengan PF dalam campuran perekat berpengaruh terhadap suhu curing perekat yang optimal. Perekat UF idealnya menggunakan suhupengempaan maksimal 140oC.

Ketidaksesuain suhu pengempaan dengan perekat campuran yang didominasi perekat UF ini berpengaruh terhadap peningkatan nilai pengembangan tebal yang dihasilkan dengan semakin tingginya suhu pengempaan.

Keterangan: perlakuan yang diikuti oleh huruf yang sama menunjukan pengaruh yang tidak berbeda nyata menurut DMRT 5%

Gambar 3. Pengembangan tebal papan partikel pada berbagai variasi suhu

Hasil sidik ragam menunjukkan bahwa perlakuan suhu kempa berpengaruh nyata pada selang kepercayaan 95% terhadap PT papan partikel selama perendaman 2 dan 24 jam. Selain itu, hasil uji DMRT menunjukkan bahwa pada PT 2 jam dengan perlakuan suhu pengempaan 170oC berbeda nyata terhadap perlakuan lainnya. Sementara itu, untuk suhu pengempaan 140, 150 dan 160oC masing-masing tidak berbeda nyata satu dengan yang lainnya. Sementara untuk PT 24 jam menunjukkan bahwa perlakuan suhu pengempaan antara 140 dengan 150oC tidak berbeda nyata, begitu juga dengan perlakuan suhu pengempaan antara 160 dengan 170oC. Secara keseluruhan PT papan partikel yang dihasilkan pada penelitian ini belum memenuhi standar JIS A 5908 (2003) dengan nilai maksimal 12%.

3. Daya Serap Air (DSA)

Nilai daya serap air papan partikel disajikan pada Gambar 4, dimana nilai DSA

papan partikel meningkat dengan semakin lamanya perendaman papan partikel dalam air.

Keterangan: perlakuan yang diikuti oleh huruf yang sama berarti tidak berbeda nyata pengaruhnya menurut DMRT 5%

Gambar 4. Daya Serap Air Papan Partikel

Nilai DSA memiliki kencenderungan yang sama dengan nilai PT dimana semakin tingginya suhu pengempaan berkorelasi linier positip dengan nilai DSA. Hal ini diduga karena terjadi overcuring perekat UF pada suhu pengempaan yang lebih tinggi dari suhu ideal pengempaanya yaitu 1400C. Hal ini menyebabkan terjadinya penurunan daya ikat antara perekat dengan partikel. Mamza et al. (2014) menyatakan bahwa titik

melting perekat UF pada suhu 132,7oC. Pada penelitian ini nilai DSA masih tinggi. Bowyer, Shmulsky and Haygreen (2003) menyatakan bahwa penyerapan air terjadi karena adanya gaya absorpsi yang merupakan gaya tarik molekul air pada tempat ikatan hidrogen yang terdapat dalam selulosa, hemiselulosa, dan lignin. Winandy dan Krzysik (2007) menyatakan bahwa peningkatan suhu pengempaan tidak menyebabkan produk medium density fiberboard (MDF) tahan terhadap penyerapan air karena untuk partikel kayu mengandung hemiselulosa dimana komponen ini bersifat hidrofilik dan bertanggung jawab terhadap kemampuan DSA.

Analisis sidik ragam menunjukkan bahwa perlakuan suhu pengempaan memberikan pengaruh nyata pada selang kepercayaan 95% terhadap DSA papan partikel dengan perendaman 2 jam dan 24 jam. Hasil uji lanjut DMRT menunjukkan bahwa pada DSA 2 jam perlakuan suhu pengempaan masing-masing manunjukkan perbedaan antar perlakuan kecuali antara perlakuan suhu kempa 160 dengan 170oC

55

yang tidak berbeda nyata. Sementara itu untuk DSA 24 jam menunjukkan bahwa perlakuan suhu pengempaan 140 dengan 150oC tidak berbeda nyata, begitu juga dengan perlakuan suhu pengempaan antara 160 dengan 170oC. Meskipun nilai DSA papan partikel tidak dipersyaratkan dalam JIS A 5908 - 2003, namun parameter ini penting untuk diketahui karena mempengaruhi nilai PT papan partikel yang dihasilkan.Sifat mekanis papan partikel

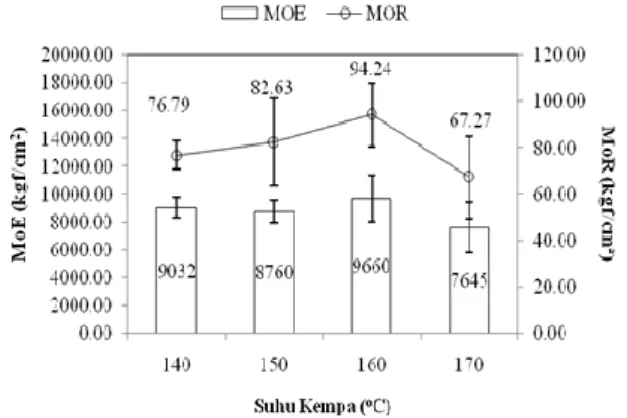

1. Modulus of elasticity (MOE) dan Modulus of Rupture (MOR)

Nilai MOE dan MOR papan partikel disajikan pada Gambar 5. Nilai MOE pada penelitian berkisar antara 7645 - 9660 kgf/cm2. Nilai rata-rata MOE papan partikel tertinggi dan terendah diperoleh pada papan dengan perlakuan suhu pengempaan 160oC dan 170oC. Hal ini mengindikasikan bahwa peningkatan suhu kempa hingga 160oC masih memberikan respon yang positif terhadap nilai MOE papan. Peningkatan suhu kempa diatas 160oC menunjukkan penurunan nilai MOE yang signifikan. Terjadinya overcuring perekat UF pada pengempaan suhu 1700C menyebabkan papan bersifat lebih rapuh.

Gambar 5. Modulus of elasticity (MOE) dan

Modulus of rupture (MOR) pada berbagai variasi suhu

Nilai MOE papan yang dihasilkan masih jauh dibawah nilai standar JIS A 5908 (2003) dengan nilai minimal 20.400 kgf/cm2. Hal ini terkait dengan nilai slenderness ratio (SR) dari partikel serpih kayu durian yaitu sebesar 42,90. Maloney (1993) yang menyatakan bahwa nilai ideal SR untuk partikel sebesar 150 yang dimiliki oleh partikel dalam bentuk flake. Sementara pada penelitian ini partikel yang digunakan berupa serutan. Nilai SR akan memberikan

pengaruh terhadap kemudahan didalam pengorientasian. Partikel dengan SR yang tinggi akan lebih mudah diorientasikan sehingga terjadi peningkatan kekuatan papan yang dihasilkan dan memerlukan lebih sedikit perekat dalam setiap luasan permukaan kontak untuk mengikat partikel. Lebih lanjut, Maloney (1993) dan Heygreen dan Bowyer (1996) menyatakan bahwa nilai MOE dipengaruhi oleh kandungan dan jenis bahan perekat yang digunakan, kerapatan papan, daya ikat perekat, dan geometri partikel. Hasil analisis sidik ragam menunjukkan bahwa perlakuan variasi suhu kempa tidak berpengaruh nyata terhadap nilai MOE pada selang kepercayaan 95% .

Nilai MOR papan partikel yang dihasilkan berkisar antara 67,27 - 94,24 kgf/cm2 (Gambar 5). Nilai MOR tertinggi dan terendah dicapai pada papan dengan perlakuan suhu pengempaan 160oC dan 170oC. Nilai MOR memiliki kecenderungan yang hampir sama dengan MOE. Peningkatan suhu pengempaan diatas 160oC cenderung menurunkan nilai MOR. Hal ini karena penggunaan suhu kempa yang tinggi menyebabkan terjadinya

overcuring. Pada kondisi ini ikatan perekat dan partikel yang telah terbentuk menjadi pecah sehingga terjadi penurunan kemampuan menahan beban. Suryadinata (2005) menyatakan bahwa penggunaan suhu kempa yang terlalu tinggi melewati batas suhu kempa optimum menyebabkan penurunan nilai MOR pada papan partikel. MOR papan partikel dengan suhu pengempaan 150 dan 160oC telah memenuhi standar JIS A 5908 (2003) yang mensyaratkan nilai MOR minimal 82 kgf/cm2.

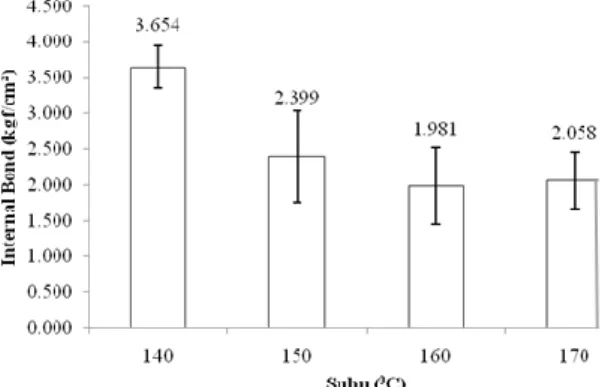

2. Internal Bond (IB)

Nilai rata-rata IB papan partikel hasil penelitian ini berkisar antara 1,98 - 3,65 kgf/cm2 (Gambar 6) dimana IB terendah diproleh pada perlakuan suhu pengempaan 160oC dan yang tertinggi pada suhu pengempaan 140oC. Nilai IB cenderung menurun seiring dengan peningkatan suhu pengempaan. Overcuring

perekat UF pada suhu tinggi menyebabkan daya ikat antara partikel dengan perekat mengalami penurunan. Nilai IB yang dihasilkan dari penelitian ini telah memenuhi standar JIS A 5908 (2003) yang mensyaratkan minimum nilai IB dari papan partikel sebesar 1,5 kg/cm2. Proses pencampuran, pembentukan, dan pengempaan yang tepat akan menentukan

56

kualitas papan yang dihasilkan. Keberhasilan proses perekatan dipengaruhi oleh penggunaan waktu dan suhu pengempaan. Penggunaan suhu yang terlalu rendah menyebabkan perekat belum matang. Overcuring terjadi jika suhu perekat yang digunakan terlalu tinggi sehingga perekat menjadi rapuh. Kondisi ini dapat menyebabkan penurunan nilai IB. Kecenderungan penurunan nilai IB seiring dengan peningkatan suhu kempa juga telah dilaporkan oleh Widyorini et al.(2005).Keterangan: perlakuan yang diikuti oleh huruf yang sama menunjukkan pengaruh tidak berbeda nyata menurut DMRT 5%

Gambar 6.Internal Bond (IB) papan partikel pada berbagai variasi suhu

Hasil analisis sidik ragam menunjukkan bahwa variasi suhu pengempaan berpengaruh nyata terhadap nilai IB papan partikel pada selang kepercayaan 95%. Hasil uji DMRT menunjukkan bahwa perlakuan suhu kempa 140oC berbeda nyata pengaruhnya terhadap suhu pengempaan lain. Sementara itu perlakuan suhu pengempaan 150, 160 dan 170oC tidak berbeda nyata satu dengan yang lainnya.

Kesimpulan

Perlakuan variasi suhu pengempaan bengaruh terhadap sifat fisis dan mekanis papan partikel yang dihasilkan terutama pengembangan tebal, daya serap air dan

internal bond. Meskipun demikian belum diperoleh kondisi yang optimal pengempaan yang dapat memperbaiki karakteristik fisis-mekanis papan partikel terutama untuk pengembangan tebal. Secara keseluruhan dengan meningkatnya suhu pengempaan menurunkan stabilitas dimensi dan keteguhan rekat internal papan partikel dengan menggunakan campuran perekat PF dan UF dengan rasio 70/30.

Daftar Pustaka

Bowyer, J.L., Shmulsky, R. and Haygreen, J. G.

(2003). Forest Products and Wood Science:

An Introduction. Ed ke-4. Ames, Iowa: Iowa State Press.

Bufalino, L., Albino, V.C.S., VA de Sá, Corrêa, A.A.R., Mendes, L.M. and Almeida NA. (2012). Particleboards made from Australian Red Cedar: processing variables and

evaluation of mixed-species. J. Tropical

Forest Science, 24(2), pp. 162 Fore.

Haygreen, J. G. dan J. L. Bowyer. (1996). Hasil Hutan dan Ilmu Kayu Suatu Pengantar.

Gajah Mada University Press. Yogyakarta.

Japanese Standards Association. (2003).

Japanese Industrial Standard (JIS) A 5908. Particleboard. Tokyo: Japanese Standards Association.

Kelly, M.W. (1977). Critical Literature Review of Relationship Between Processing Parameter And Physical Properties of Particleboard. General Technical Report FPL-10. Department of Agriculture Forest. Wisconsin University.

Kementrian Kehutanan. (2013). Statistika

Kehutanan Indonesia 2013. Kementrian Kehutanan. Jakarta.

Kementrian Kehutanan. (2014). Statistika

Kehutanan Indonesia 2014. Kementrian Kehutanan. Jakarta.

Maloney, T.M. (1993). Modern particleboard and

dry-process fiberboard manufacturing (updated edition). Miller Freeman, San Francisco.

Paridah, M.T., Chin, A.M.E. and Zaidon A. (2001).

Bonding properties of Azadirachta excelsa.

Journal of Tropical Forest Products, pp.161– 171.

Mamza, P. A., Ezeh, E. C., Gimba, E. C. and Arthur, D. E. (2014). Comparative study of phenol formaldehyde and urea formaldehyde particleboards from wood waste for

sustainable environment. International

Journal of Scientific and Technology Research, 3(9), pp. 53-61.

Pizzi, A. (1994). Advanced Wood Adhesives

Technology. New York: Marcel Dekker Inc.

Suryadinata, E. (2005). Determinasi suhu dan

waktu kempa optimum dalam pembuatan papan komposit dari limbah kayu dan karton gelombang. Sarjana S1. Institut Pertanian Bogor, Fakultas Kehutanan.

Wang, S. and Dai, C. (2003). Press Control for Optimized Wood Composite Processing and

57

Properties. Part 2. Properties and PressControl Strategies. In: Proceeding of a

Workshop Fundamental of Composite Processing. Madison, Wisconsin, USA. Widyorini, R., Xu, J., Watanabe, T. and Kawai, S.

(2005). Self-bonding characteristics of

binderless kenaf core composites. Wood

Sciense and Technology Journal, 39, pp. 651-662.

Winandy, J.E. and Krzysik, A. (2007). Thermal degradation of wood fibers during hot-pressing of MDF composites: part I. relative effects and benefits of thermal exposure.

Wood Fiber Sci, 39(3),pp. 450–461.

Yang, H. S., Kim, D. J. and Kim, H. J. (2003). Rice straw–wood particle composite for sound

absorbing wooden construction

materials. Bioresource Technology, 86(2), pp.

117-121.

Zhang, Y., Zheng, J., Guo, H., Li, Y. and Lu, M. (2015). Urea formaldehyde resin with low formaldehyde content modified by phenol formaldehyde intermediates and properties

of its bamboo particleboards. Journal of