66

5.1 Tahap analisa (ANALYZE)

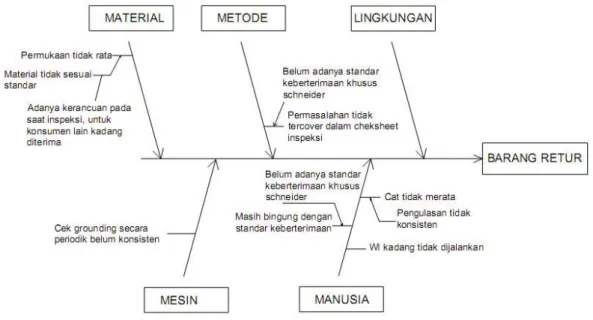

5.1.2 Membuat diagram sebab-akibat (Fishbone diagram)

Untuk mengetahui penyebab permasalahan banyaknya komplain konsumen terhadap hasil painting dari periode bulan Juli – Desember 2011, maka dilakukan brainstorming dengan semua pihak terkait. Dari brainstorming tersebut kemudian digambarkan dengan diagram tulang ikan supaya lebih jelas.

Dari gambar tulang ikan di atas lalu dianalisa kembali hal apa saja yang harus diteliti lebih dalam lagi penyebab atau akar masalah yang sebenarnya menggunakan analisis 5 why. Penyebab disini adalah penyebab yang dapat secara langsung mempengaruhi sehingga produk ditolak. Penjabarannya sebagai berikut.

1. Mengapa ada barang retur?

Karena adanya klaim ketidaksesuaian atau kecacatan produk yakni cat tipis, cat menumpuk, scratch (baret), cat berpori, permukaan tidak rata, dan hasil platting tidak bagus.

2. Mengapa timbul permasalahan-permasalahan cat tipis, cat menumpuk, scratch (baret), cat berpori, permukaan tidak rata, dan hasil platting tidak bagus?

Karena kelolosan final inspeksi di bagian quality control dan kebingungan operator terhadap standar terima produk yang tinggi.

3. Mengapa bisa terjadi kelolosan barang dan kebingungan di kalangan operator?

Karena untuk klaim-klaim kecacatan produk belum tercover secara detail di item pengecekan (cheksheet).

4. Mengapa untuk kecacatan produk yang diklaim oleh konsumen belum ada di item pengecekan (cheksheet)

Karena belum ada standar kualitas produk yang dapat diterima konsumen yang diperlukan sebagai acuan dalam pengecekan produk.

Dari analisa tersebut maka dapat diambil kesimpulan bahwa akar masalah dari problem retur yang timbul adalah karena belum adanya suatu standar kualitas yang menyatakan produk dapat diterima oleh konsumen.

5.1.3 Solusi Pemecahan Masalah

Berdasarkan analisa yang telah dilakukan, maka dapat diajukan suatu ide untuk pemecahan masalah yakni harus dibuat suatu standar produk painting yang dapat diterima oleh konsumen yang tentunya harus disepakati dengan konsumen. Hal ini bertujuan supaya tidak lagi terjadi kerancuan di area painting maupun bagian quality control dalam melakukan pengecekan dan mengambil keputusan bahwa barang tersebut dapat diterima atau tidak.

5.2 Tahap Perbaikan (IMPROVE)

5.2.1 Rencana Perbaikan dan Implementasi

Berdasarkan solusi pemecahan masalah yang dibahas sebelumnya dibuat suatu rencana perbaikan yaitu dengan membuat suatu standar kualitas yang disepakati untuk dijadikan patokan atau acuan dalam pengecekan suatu produk. Dalam membuat suatu standar kualitas produk harus mempertimbangkan hal - hal berikut:

1. Standar kualitas harus terperinci dan mudah dipahami oleh operator yang mengerjakan dan inspektor yang melakukan pengecekan.

2. Standar kualitas harus bisa mewakili semua problem yang ada.

3. Standar kualitas tidak boleh terlalu tinggi, disesuaikan dengan kemampuan produksi.

4. Standar kualitas ini nantinya harus disepakati oleh konsumen dan manajemen sehingga klaim sudah tidak dapat diajukan lagi selama standar terpenuhi.

5. Standar kualitas ini nantinya harus disepakati bersama dan dibuatkan suatu standar resmi yang dikontrol melalui ISO.

Brainstorming

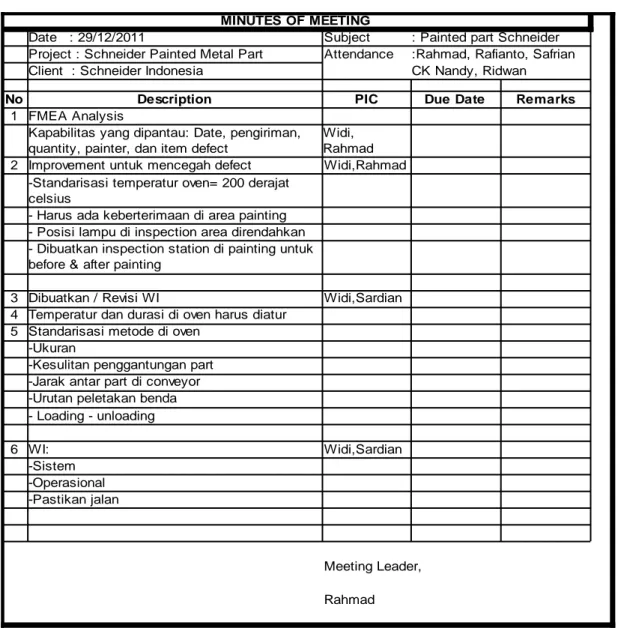

Brainstorming adalah piranti perencanaan yang dapat menampung kreativitas kelompok dan sering digunakan sebagai alat pembentukan konsensus maupun untuk mendapatkan ide-ide yang banyak. Oleh karena itu tim mengadakan suatu brainstorming yang dituangkan dalam sebuah minutes of meeting sebagai berikut.

Tabel 5.1 Minutes of meeting problem painting

Operation Standard

Dari seluruh gagasan yang telah tertuang dalam brainstorming kemudian tim mulai melakukan langkah – langkah detail sebagai implementasinya. Salah satunya adalah dengan membuat sebuah standar kualitas yang dituangkan dalam Operation Standard (OS). Operation Standard adalah suatu acuan dalam pengecekan suatu proses (operasi).

MINUTES OF MEETING

Date : 29/12/2011 Subject : Painted part Schneider Project : Schneider Painted Metal Part Attendance :Rahmad, Rafianto, Safrian

Client : Schneider Indonesia CK Nandy, Ridwan

No Description PIC Due Date Remarks

1 FMEA Analysis

2 Improvement untuk mencegah defect Widi,Rahmad

- Harus ada keberterimaan di area painting - Posisi lampu di inspection area direndahkan

3 Dibuatkan / Revisi WI Widi,Sardian

4 Temperatur dan durasi di oven harus diatur 5 Standarisasi metode di oven

-Ukuran

-Kesulitan penggantungan part -Jarak antar part di conveyor -Urutan peletakan benda - Loading - unloading 6 WI: Widi,Sardian -Sistem -Operasional -Pastikan jalan Meeting Leader, Rahmad Kapabilitas yang dipantau: Date, pengiriman,

quantity, painter, dan item defect

Widi, Rahmad

-Standarisasi temperatur oven= 200 derajat celsius

- Dibuatkan inspection station di painting untuk before & after painting

Dalam pembuatan standar kualitas, area pengecekan terbagi dalam zona – zona tertentu. Zona – zona tersebut sebenarnya merupakan zona yang diijinkan untuk suatu standar – standar tertentu. Dengan kata lain, zona tersebut sebenarnya merupakan toleransi untuk hasil visual painting. Toleransi harus ada sebab memang untuk bagian – bagian tertentu suatu standar yang tinggi akan sulit dicapai atau bila dipenuhi akan memakan waktu yang sangat lama yang tentunya akan menimbulkan cost. Misalnya pin hole atau lubang – lubang kecil untuk bagian depan atau luar harus bersih atau tidak ada. Harus demikian karena bagian ini merupakan bagian yang terlihat dari luar jadi secara estetika tidak bagus jika terdapat pin hole. Namun di bagian dalam atau zona yang tidak terlihat langsung diperbolehkan namun tidak boleh melebihi 5 pin hole. Untuk mendukung suatu hasil coating yang bagus maka harus pula melalui pretreatment yang bagus. Oleh karena itu perlu juga dibuatkan suatu standar kualitas untuk hasil pretreatment atau kualitas before coating. Sehingga secara keseluruhan operation standard mencakup 3 hal, yakni kualitas before coating, after coating, dan komponen quality yang diperlukan.

PT XYZ OPERATION STANDARD

Doc No OS-LMM-QC-05-08

Rev. Date 0

Page 1 OF 3

KRITERIA KEBERTERIMAAN PAINTED METALPART

A. Metalpart before painting - Visual Inspection Acceptance Criteria

No Visual Checking Criteria

Zone A Zone B

1

Permukaan metal harus bebas bintik-bintik las (Spatter)

Spatter on the metal surface area

2

Bumping/concave on the welded area

3

Bumping/concave on all connected area 4

Rusty on the surface area. The rusty still can be cleaned by treatment.

- Zone A : Bagian luar dari part yang akan dicat yang terpasang di bagian luar / cubicle atau jika pintu panel dibuka akan terlihat

- Zone B : Bagian belakang dari part yang akan dicat dan part-part yang terpasang di dalam panel yang jika pintu panel dibuka tidak terlihat langsung

the panel openned

Rev No Revision Record Date Sign Approved By Checked By Prepared By

DIVISION HEAD QA MANAGER QC SUPERVISOR

Contoh visual (Sample of visual)

Dilihat tidak ada bintik-bintik logam

menempel pada logam

Boleh ada bekas pada pojok yg tidak terlihat dan susah disanding

No spatter has seen on the metal

It is allowed to have spatter in corner of the metal and the area that difficult to sand. Setiap hasil bagian yang dilas setelah sanding harus

halus dan rata

Diraba dengan tangan, tidak terasa menonjol dan cekung

Boleh menonjol jika memang

peruntukkannya pada hasil las

No bump and concave when it is feeled by hand, the surface has to be smooth and flat.

It is allowed to have bump on the welded area

Setiap pertemuan metal (antar tekukan / adu manis) harus rata dan halus

Diraba dengan tangan tidak terasa menonjol

Ada sedikit perbedaan (+/- 0,5 mm diraba dengan tangan)

No bump when it is feeled by hand, the surface has to be smooth and flat.

It's allowed to have bump +/- 0.5 mm

Tidak ada permukaan metal berkarat sampai memakan metal (bopeng), jika ditreatment, karat masih bisa hilang

Dilihat ada karat dan bisa hilang (setelah proses treatment)

Zone A : Zone of the part will be applied in outside of panel /cubicle or It will be seen when the panel openned

PT XYZ OPERATION STANDARD

Doc No OS-LMM-QC-05-08

Rev. Date 0

Page 2 OF 3

KRITERIA KEBERTERIMAAN PAINTED METALPART B. PAINTING VISUAL INSPECTION ACCEPTANCE CRITERIA (M ETALPART AFTER PAINTING)

No Visual checking Zone A Zone B Zone C

1 Bekas karat ( Ex Rusty )

No Rusty and pock mark ed No Rusty and pock mark ed

2 Tidak boleh ada No pin holes

3

Bintik debu ( Dust dirty)

It is allowed to have dust dirty

4 Mata ikan ( Fish eyes) Tidak boleh ada Tidak boleh ada Tidak boleh ada Fish eyes No fish eyes No fish eyes No fish eyes

5 Goresan ( Scratch) Tidak boleh ada

Scratch No scratch

6 Meleleh Tidak boleh ada Tidak boleh ada Tidak boleh ada Sagging / Running No Sagging / Running No Sagging / Running No Sagging / Running

7 Melepuh ( Blistering) Tidak boleh ada Tidak boleh ada Tidak boleh ada Blistering No blistering No blistering No blistering

8 Tidak boleh ada

Welded mark welded mark has not be seen

9 Buram ( Blurry) Tidak boleh ada Tidak boleh ada Tidak boleh ada

Blurry No blurry No blurry No blurry

10 Mengelupas ( Flaking) Tidak boleh ada Tidak boleh ada Boleh ada Flak ing No flak ing No flak ing No flak ing

11 Ketidakrataan

Refer to OS-QC-SM-01-01 Refer to OS-QC-SM-01-01 Refer to OS-QC-SM-01-01 Flatness

12 Touch up Tidak boleh ada Boleh ada Boleh ada

Touch up No touch up It is allowed for touch up It is allowed for touch up

- Zone A : adalah bagian luar dari part yang dicat dipasang bagian luar panel /cubicle atau jika pintu panel dibuka akan

terlihat

Zone A : is zone of the painted part will be applied in outside of panel /cubicle or it will be seen when the panel openned - Zone B : adalah bagian belakang dari part2 yang bisa terbuka dan dilepas tanpa alat

- Zone C : adalah semua bagian yg dicat dari part tersebut dimana part tersebut tidak tampak dari luar

Kate gori me tal part yang dicat de ngan adanya klasifikasi pe rmukaan ( Zone )

Painted metal part category with surface classification (zone)

- Kategori A : metal part memiliki permukaan zone A atau zone yang lain ( B atau C) - Kategori B : metal part memiliki permukaan zone B atau zone yang lain ( C) - Kategori C : metal part memiliki permukaan zone C saja

C Category : the surface of painted part which have only zone C

Tidak boleh ada bekas karat terlihat

Tidak boleh ada bekas karat terlihat (tidak bopeng)

Ada bopeng tidak boleh lebih 2X2 mm /permukaan

Rusty and pockmarked on the each surface area

No Rusty and allowed pockmarked no more than 2x2

mm

Lubang -lubang kecil ( Pin Hole )/ Menumpuk

Boleh ada pada satu permukaan ≤ 3 pin hole

Boleh ada pada satu permukaan ≤ 5 pin hole

Pin holes on the each surface

Alowed pin holes b ut no more than 3 pin holes

Alowed pin holes b ut no more than 5 pin holes

Bintik menyebar diijinkan dan tidak tampak pada jarak 1 lengan, Bintik mengumpul tidak diijinkan jika 4 bintik pada luasan 5x 5 CM

Bintik menyebar diijinkan dan boleh tampak pada jarak 1lengan, Bintik mengumpul tidak diijinkan jika 10 bintik pada luasan 5 X 5 Cm

Ada Bintik diijinkan (tidak di check adanya bintik)

Dust Dirty on the each surface

It is allowed to have spreading dust dirty and it's not b e seen in distance of one arm length, b ut it's not allowed more than 4 dust dirty in 5x5 cm square.

It is allowed to have spreading dust dirty and it's not b e seen in distance of one arm length, b ut it's not allowed more than 10 dust dirty in 5x5 cm square.

±0.3 mm ( lebar) X 10 mm ( panjang) , maksimum 2 goresan/ permukaan dan tidak boleh terlihat metalnya )

Scracth diperbolehkan tetapi tidak boleh terlihat metalnya

It is allowed to have max 2 scratch on the surface area with size ±0.3 mm (width) X 10 mm (lenght).The b ase of metal has not b e seen.

It is allowed to have scratch but the base of metal has not be seen

Bekas las ( welded mark)

Tidak boleh tampak pada permukaan rata dan boleh ada pada permukaan lainnya

Boleh tampak sedikit pada permukaan rata dan boleh ada pada permukaan lainnya

Welded mark is allowed except the flat surfaces.

Little bit welded mark allowed but It's not allowed more than on the one side surface.

Klasifikasi pe rmukaan (Surface Cl assi fi cati on) :

Zone B : is zone of the painted part that can be opened and put off without any tools Zone C : is zone of the painted part will be applied inside of panel /cubicle.

A Category : the surface of painted part which have zone A and/or other zones (zone B or C) B Category : the surface of painted part which have zone A and/or zone C

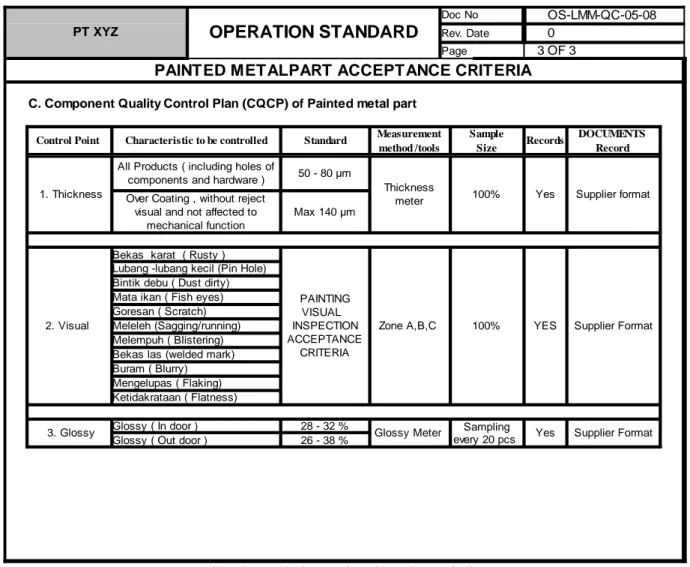

Gambar 5.2 Operation Standar Painting

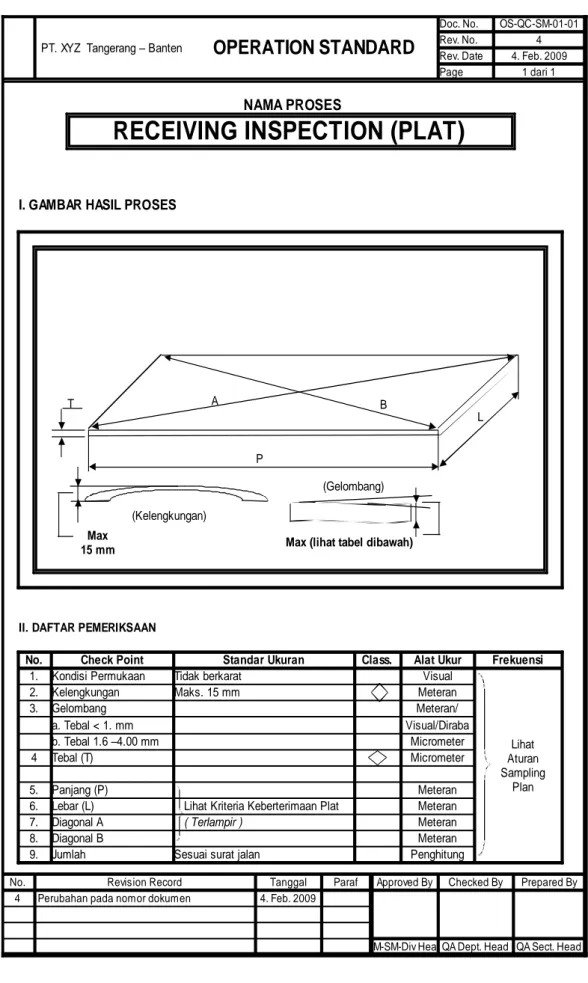

Jika kita melihat pada bagian B. Painting Visual Inspection Acceptance Criteria (Metal part After painting) di poin nomor 11 untuk standarnya mengacu pada OS-QC-SM-01-01. Standar tersebut merupakan kriteria kualitas plat. Kriteria ini perlu ditentukan karena permukaan yang bagus ditentukan dari plat. Standar kualitas tersebut dapat dilihat pada gambar di bawah.

PT XYZ OPERATION STANDARD

Doc No OS-LMM-QC-05-08 Rev. Date 0

Page 3 OF 3

PAINTED METALPART ACCEPTANCE CRITERIA C. Component Quality Control Plan (CQCP) of Painted metal part

Control Point Characteristic to be controlled Standard Measurement Sample Records DOCUMENTS method /tools Size Record

1. Thickness

50 - 80 µm

100% Yes Supplier format Max 140 µm

2. Visual

Bekas karat ( Rusty )

Zone A,B,C 100% YES Supplier Format Lubang -lubang kecil (Pin Hole)

Bintik debu ( Dust dirty) Mata ikan ( Fish eyes) Goresan ( Scratch) Meleleh (Sagging/running) Melempuh ( Blistering) Bekas las (welded mark) Buram ( Blurry) Mengelupas ( Flaking) Ketidakrataan ( Flatness)

3. Glossy Glossy ( In door ) 28 - 32 % Glossy Meter Yes Supplier Format Glossy ( Out door ) 26 - 38 %

All Products ( including holes of components and hardware )

Thickness meter Over Coating , without reject

visual and not affected to mechanical function PAINTING VISUAL INSPECTION ACCEPTANCE CRITERIA Sampling every 20 pcs

Tabel 5.2 Operation Standard Plat

PT. XYZ Tangerang – Banten OPERATION STANDARD

Doc. No. OS-QC-SM-01-01

Rev. No. 4

Rev. Date 4. Feb. 2009

Page 1 dari 1

NAMA PROSES

RECEIVING INSPECTION (PLAT)

I. GAMBAR HASIL PROSES

II. DAFTAR PEMERIKSAAN

No. Check Point Standar Ukuran Class. Alat Ukur Frekuensi

1. Kondisi Permukaan Tidak berkarat Visual

2. Kelengkungan Maks. 15 mm Meteran

3. Gelombang Meteran/

Visual/Diraba

b. Tebal 1.6 –4.00 mm Micrometer

4 Tebal (T) Micrometer

5. Panjang (P) Meteran

6. Lebar (L) Lihat Kriteria Keberterimaan Plat Meteran

7. Diagonal A ( Terlampir ) Meteran

8. Diagonal B Meteran

9. Jumlah Sesuai surat jalan Penghitung

No. Revision Record Tanggal Paraf Approved By Checked By Prepared By

4 Perubahan pada nomor dokumen 4. Feb. 2009

CM-SM-Div HeadQA Dept. Head QA Sect. Head

a. Tebal < 1. mm P T L B A Lihat Aturan Sampling Plan Max 15 mm (Kelengkungan) (Gelombang)

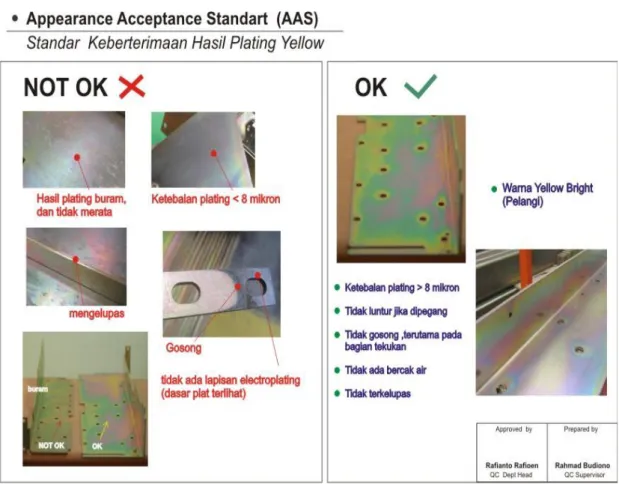

Gambar – gambar di atas merupakan standar kualitas untuk coating plat warna. Untuk problem karena hasil plating yang tidak bagus juga harus dibuatkan standar kualitas khusus. Plating ini sebenarnya dikerjakan oleh supplier atau subcon. Namun untuk penerimaannya selalu dicek oleh bagian QC incoming. Problem yang terjadi ialah ketika barang dinyatakan OK oleh QC PT XYZ, kemudian setelah dikirim ke PT Schneider dinyatakan Not Good karena warna hasil platting tidak bagus.

Gambar 5.3 Standar kualitas hasil plating Cheksheet

Cheksheet adalah sebuah dokumen sederhana yang digunakan untuk mengumpulkan data pada saat real-time dan pada lokasi dimana data tersebut

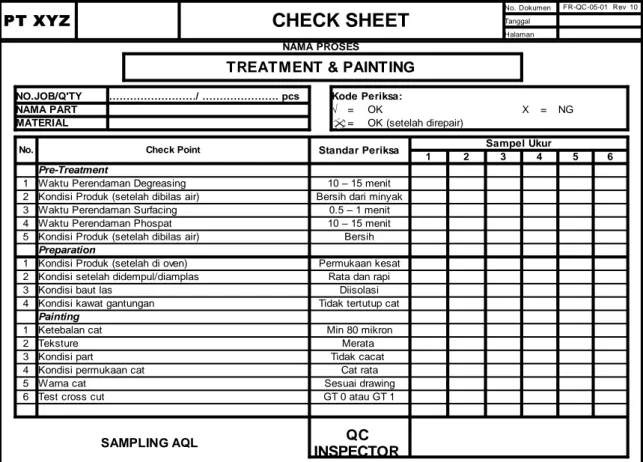

muncul. Biasanya dokumen ini terdiri dari formulir kosong yang didesain untuk merekam atau menyimpan informasi yang diinginkan dengan cepat, mudah, dan efisien. Dalam prosedur perusahaan yang sudah ada, cheksheet diisi oleh inspector QC untuk melihat hal – hal apa saja yang perlu dicek ketika barang selesai di produksi (painting). Chekshet ini nantinya akan didokumentasikan dalam sebuah odner dengan masa simpan 1 tahun. Setelah 1 tahun akan dimusnahkan. Dalam kasus defect painting, perlu ada perubahan atau pun revisi dari cheksheet yang sudah ada kedalam cheksheet yang dapat menampung problem – problem agar tidak sampai lolos.

Tabel 5.3 Cheksheet lama painting sebelum improvement

Dari gambar diatas jelas terlihat bahwa item – item pengecekan yang ada belum cukup untuk melihat dan memastikan bahwa produk sudah sesuai standar. Oleh

PT XYZ CHECK SHEET

No. Dokumen FR-QC-05-01 Rev 10 Tanggal

Halaman

NAMA PROSES

TREATMENT & PAINTING NO.JOB/Q'TY ………/ ………. pcs Kode Periksa:

NAMA PART √ = OK X = NG

MATERIAL = OK (setelah direpair)

No. Check Point Standar Periksa Sampel Ukur

1 2 3 4 5 6

Pre-Treatment

1 Waktu Perendaman Degreasing 10 – 15 menit 2 Kondisi Produk (setelah dibilas air) Bersih dari minyak 3 Waktu Perendaman Surfacing 0.5 – 1 menit 4 Waktu Perendaman Phospat 10 – 15 menit 5 Kondisi Produk (setelah dibilas air) Bersih

Preparation

1 Kondisi Produk (setelah di oven) Permukaan kesat 2 Kondisi setelah didempul/diamplas Rata dan rapi 3 Kondisi baut las Diisolasi 4 Kondisi kawat gantungan Tidak tertutup cat

Painting

1 Ketebalan cat Min 80 mikron

2 Teksture Merata

3 Kondisi part Tidak cacat 4 Kondisi permukaan cat Cat rata 5 Warna cat Sesuai drawing 6 Test cross cut GT 0 atau GT 1

SAMPLING AQL QC

karena itu perlu dibuat revisi supaya untuk item – item pengecekan yang ada dapat mewakili standar kualitas yang sudah ditentukan. Cheksheet ini juga untuk membantu memperkecil atau bahkan menghilangkan kesalahan karena human error.

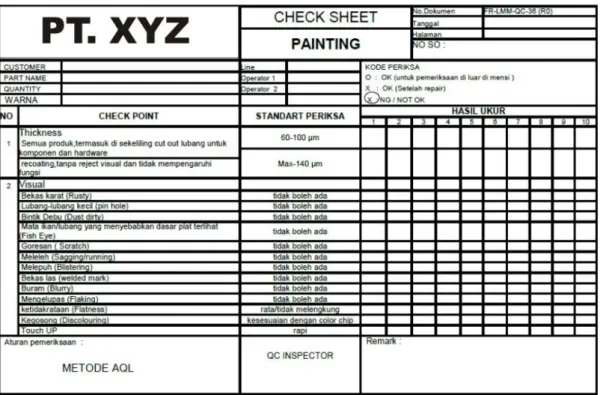

Tabel 5.4 Cheksheet painting hasil setelah improvement

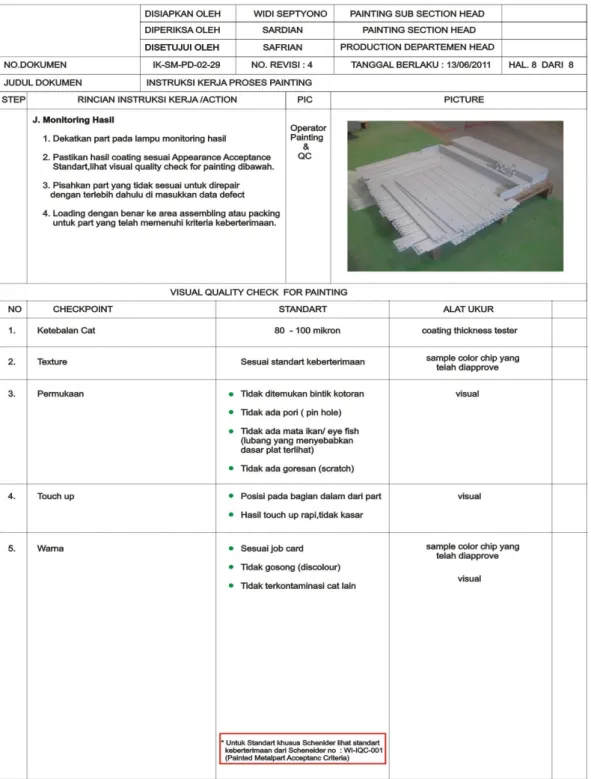

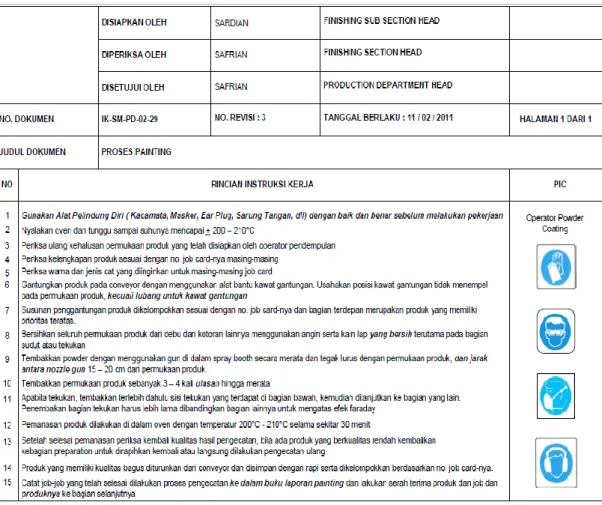

Instruksi Kerja

Instruksi kerja adalah petunjuk kerja instruktif yang menjelaskan tahapan – tahapan kerja secara terperinci. Setelah standar kualitas dan cheksheet selesai dibuat, maka perlu adanya instruksi kerja yang mendukung agar proses kerja tidak menyimpang dan menyebabkan ketidaksesuaian. Didalam instruksi kerja secara garis besar terdapat beberapa aspek diantaranya:

a. Metode kerja

Bagian ini menjelaskan tentang bagaimana proses harus dijelaskan. Contohnya dalam hal ini mencakup cara penembakan dari spray gun ke material, bagaimana cara loading dan unloading barang dari konveyor, dan sebagainya.

b. Setting parameter

Bagian ini menjelaskan tentang berbagai settingan yang harus dipenuhi agar tidak terjadi ketidaksesuaian seperti misalnya gosong atau cat menumpuk. Untuk settingan yang harus ditepati terdiri dari suhu oven baking maupun drying, dan kecepatan konveyor.

c. Alur kerja

Bagian ini menjelaskan alur pengerjaan barang ketika masuk area painting. Prosesnya harus dijalani secara urut lengkap dari pretreatment hingga barang turun dari oven.

d. Person In Charge (PIC)

Bagian ini menjelaskan siapa – siapa saja yang bertanggung jawab untuk mengerjakan pekerjaan terkait.

e. Pengecekan

Pengecekan disini mencakup apa saja yang perlu diperhatikan agar suatu produk dapat diterima oleh konsumen.

Gambar 5.4 Instruksi kerja setelah improvement

Instruksi kerja di atas sebenarnya merupakan pengembangan dari instruksi kerja yang sudah ada. Instruksi yang ada sebelumnya dirasa belum cukup untuk menindaklanjuti problem yang ada di painting. Berikut instruksi kerja lama yang sudah tidak dipakai.

Gambar 5.5 Instruksi kerja sebelum improvement

5.3 Tahap Control

Untuk tahapan control sebenarnya sudah sedikit dibahas di bagian sebelumnya yakni dengan pembuatan cheksheet dan modifikasi instruksi kerja. Selain itu juga manajemen perlu melakukan review atas tindakan yang pernah diambil terhadap suatu masalah. Dari management review tersebut dapat diketahui bagaimana realisasi sebelum dan sesudah implementasi dibuat. Untuk mengetahui sejauh mana efektifitasnya maka dibuat laporan realisasi sebelum dan sesudah.

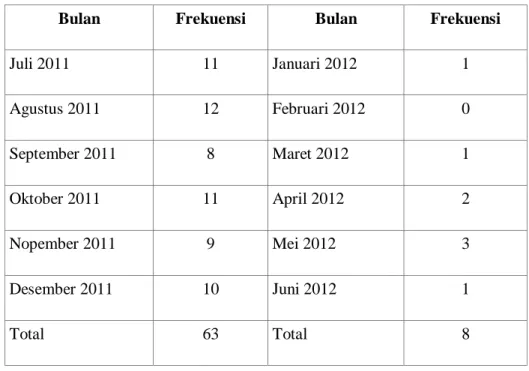

5.3.1 Realisasi sebelum dan sesudah

Jumlah Kasus Defect area painting

Tabel 5.5 Jumlah kasus sebelum dan sesudah implementasi

Bulan Frekuensi Bulan Frekuensi

Juli 2011 11 Januari 2012 1 Agustus 2011 12 Februari 2012 0 September 2011 8 Maret 2012 1 Oktober 2011 11 April 2012 2 Nopember 2011 9 Mei 2012 3 Desember 2011 10 Juni 2012 1 Total 63 Total 8

Tabel di atas memperlihatkan jumlah defect di area painting sebelum dan sesudah improvement. Sebelum yakni data yang diambil dari bulan Juni – Desember 2011. Dan sesudah diambil dari bulan Januari – Juni 2012. Terlihat terjadi penurunan yang sangat signifikan. Yakni dari sebelumnya terjadi 63 kasus menjadi hanya 8 kasus dalam 6 bulan berikutnya atau turun sekitar 87%.

COPQ

Dari hasil perhitungan cost of poor quality akan mengetahui seberapa efektif improvement yang telah dibuat jika dilihat dari sisi keuangan.

Sebelum

Tabel 5.6 Data copq sebelum improvement

BULAN COPQ TOT SALES % DEFECT

Juli 4.420.000 353.234.641 1,25 Agustus 1.090.000 519.514.995 0,21 September 1.270.000 465.908.030 0,27 Oktober 1.713.750 822.205.795 0,21 Nopember 2.301.400 394.230.350 0,58 Desember 2.044.000 1.108.412.255 0,18 TOTAL 12.839.150 3.663.506.066 0,35 Sesudah

Tabel 5.7 Data copq setelah improvement

BULAN COPQ TOT SALES % DEFECT

Januari 2012 75 356.520.480 0.02 Februari 2012 0 476.246.465 0 Maret 2012 50 644.818.915 0.01 April 2012 316 689.946.997 0.05 Mei 2012 733 728.157.135 0.1 Juni 2012 250 305.441.330 0.08 TOTAL 1.424.000 3.201.131.322 0.04

Dari perbandingan di atas jelas terlihat bahwa untuk copq turun cukup signifikan yang tadinya 12.839.150 dengan total omzet 3.663.506.066 menjadi hanya 1.424.000 dengan total omzet 3.201.131.322. Atau jika dinyatakan dengan angka % defect turun dari 0,35 menjadi hanya 0,04. Turun sekitar 88 %.

C. Defect Per Bagian

Jika di bab 4 disajikan data mengenai defect per area untuk periode Juli – Desember 2012, maka dapat diukur untuk realisasinya setelah adanya improvement yang telah dilakukan dengan pembuatan standar kualitas dan komponen pendukungnya.

Tabel 5.8 Data Defect perbagian sebelum dan sesudah improvement

Periode Juli - Desember 2011 Periode Januari - Juni 2012

AREA FREKUENSI AREA FREKUENSI

Potong 6 Potong 13

Bending 3 Bending 6

Welding 10 Welding 17

Painting 63 Painting 8

Assembling 1 Assembling 4

Packing & delivery 5 Packing & delivery 10

Desain 2 Desain 12

Tabel di atas merupakan perbandingan data defect per bagian sebelum dan sesudah improvement dilakukan. Dari penurunan jumlah keluhan pelanggan di area painting, maka terjadi pula penurunan untuk keluhan pelanggan secara keseluruhan. Dari tadinya 90 komplain pada periode Juli – Desember 2011 menjadi 70 kasus di periode Januari – Juni 2012 atau turun sekitar 22 persen. Jika dibuat dalam pareto diagram maka dapat digambarkan sebagai berikut.

Sebelum improvement

Sesudah improvement

Gambar 5.7 Pareto Defect per area setelah improvement

Dari perbandingan pareto di atas dapat disimpulkan bahwa improvement yang telah dilakukan terbukti efektif dalam penurunan angka defect. Painting yang tadinya merupakan penyebab tertinggi dengan 70 % kasus menjadi hanya sekitar 10 % saja dan bukan merupakan penyebab tertinggi.