III. METODOLOGI

A. ALAT DAN BAHAN

Alat-alat yang digunakan adalah penangas, plastik wrap, box styrofoam, kertas saring, kain saring, oven vakum, desikator, tanur, neraca analitik, aw

meter, buret, refrigerator, hand mixer, hot plate, pelat kaca pencetak film, micro-cal Messmer, Shibaura WA 260, Tensile Strength and Elongation Tester Toyo Seiki Seisaku Type RCT-50KR-AF, Gas Transmission Rate Tester Speedivac 2, water vapor transmission rate tester Bergerlahr, Minolta CR 300, penetrometer, cawan porselin, cawan aluminium, cawan petri, alat-alat gelas, dan inkubator.

Bahan-bahan yang digunakan adalah paprika merah yang diperoleh dari Cianjur dengan 75% tingkat kematangan, pati sagu Sukabumi yang diperoleh dari Kampung Lembur Leutik, minyak sereh, gliserol, CMC, minyak biji bunga matahari, etanol 95%, dan bahan-bahan analisis.

B. METODOLOGI

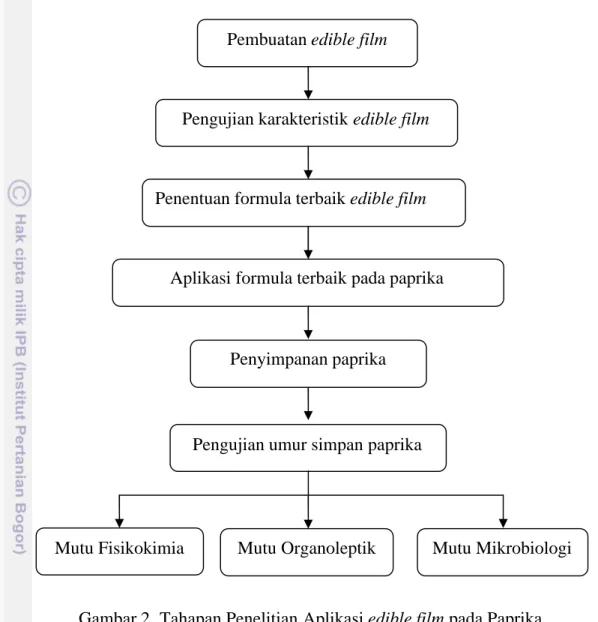

Penelitian ini dibagi menjadi dua tahap, yaitu penelitian pendahuluan dan utama. Penelitian pendahuluan meliputi karakterisasi bahan baku dan penentuan formula edible film yang terbaik. Bahan baku yang dikarakterisasi adalah pati sagu (kadar air, pati, amilosa, dan amilopektin) dan paprika (warna, kekerasan, bobot, kadar air, vitamin C, dan total mikroba). Penelitian utama terdiri atas aplikasi edible coating menggunakan formulasi terbaik pada paprika dan pengamatan mutu paprika selama penyimpanan.

Formulasi edible film dibuat dari campuran pati sagu dengan penambahan CMC, gliserol, dan minyak biji bunga matahari. Penambahan minyak biji bunga matahari bertujuan sebagai release agent. Film yang dihasilkan diuji karakteristiknya, yaitu viskositas larutan edible film, aw, warna, ketebalan

Formula yang terbaik akan ditambahkan minyak sereh kemudian diaplikasikan pada paprika dengan cara dicoating.

Paprika yang telah dicoating dengan edible coating akan diuji sifat organoleptik (tekstur, warna, aroma, rasa, dan penerimaan umum) dengan uji rating hedonik. Uji organoletik dilakukan 1 hari setelah proses coating. Selanjutnya, dilakukan pengamatan umur simpan yang terdiri dari analisis fisik (warna, kekerasan, dan susut bobot), analisis kimia (kadar air dan vitamin C), dan analisis mikrobiologi (Total Plate Count). Analisis fisik dilakukan setiap 3 hari sekali, sedangkan analisis kimia dan mikrobiologi dilakukan setiap minggu. Pengujian ini dilakukan sampai sampel mengalami kerusakan. Parameter kerusakan yang dimaksud adalah kisut, adanya kapang, dan lepasnya bagian batang. Jika ditemukan salah satu dari parameter tersebut, sampel dinyatakan rusak. Secara keseluruhan, tahapan penelitian dapat dilihat pada Gambar 2.

Gambar 2. Tahapan Penelitian Aplikasi edible film pada Paprika Pembuatan edible film

Pengujian karakteristik edible film

Penentuan formula terbaik edible film

Aplikasi formula terbaik pada paprika

Pengujian umur simpan paprika Penyimpanan paprika

1. Penelitian Pendahuluan

Penelitian pendahuluan terdiri dari karakterisasi pati sagu (kadar air, amilosa, dan amilopektin) serta formulasi edible film untuk menentukan formulasi edible film yang terbaik. Edible film dibuat dari pati sagu, CMC, akuades, gliserol, dan minyak biji bunga matahari. Perlakuan yang diberikan pada penelitian ini adalah :

a. Konsentrasi gliserol (% volume/bobot pati), yaitu 10% dan 20%

b. Konsentrasi CMC (% bobot/volume larutan pati), yaitu 0.5 %, 1.0 %, 1.5%, dan 2.0 %.

Formula yang digunakan dalam penelitian pendahuluan dapat dilihat pada Tabel 8.

Tabel 8. Perbandingan Konsentrasi CMC dan Gliserol dalam Pembuatan Edible Film berbasis Pati Sagu

Formula Konsentrasi CMC (% b/v) Gliserol (% v/b pati)

Minyak biji bunga matahari (% bobot/volume larutan pati) A 0.5 10 0.025 B 1.0 10 0.025 C 1.5 10 0.025 D 2.0 10 0.025 E 0.5 20 0.025 F 1.0 20 0.025 G 1.5 20 0.025 H 2.0 20 0.025

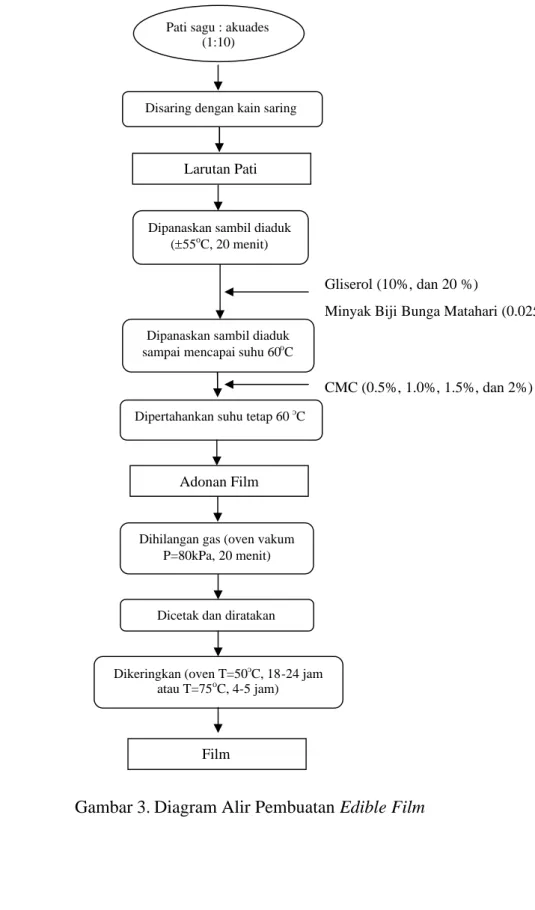

Tahapan pembuatan edible film dapat dilihat pada Gambar 3. Cara pembuatan edible film adalah sebagai berikut: pati sagu dicampur dengan akuades (1:10) sampai homogen, lalu disaring dengan kain saring. Suspensi pati dipanaskan di atas hot plate sambil diaduk sampai mencapai suhu 55C (20 menit), kemudian ditambahkan gliserol sedikit demi sedikit sambil terus dipanaskan dan diaduk. Selanjutnya ditambahkan minyak biji bunga matahari. Setelah suhu mencapai 60oC, tambahkan CMC sedikit demi sedikit sambil terus dipanaskan dan diaduk sampai suspensi pati jernih dan suhu dipertahankan tetap pada 60oC.

Suspensi pati dihilangkan gasnya dengan oven vakum pada tekanan 80 kPa selama 20 menit, lalu dituang ke pelat kaca pencetak film (ukuran 20 cm x 20 cm x 0.3 mm) dan diratakan. Kemudian dimasukkan ke dalam oven pada suhu 40oC selama 24 jam atau 50C selama 18-24 jam.

Film yang dihasilkan akan diuji karakteristiknya untuk mendapatkan film yang terbaik yang meliputi viskositas larutan film, aw, uji rating

hedonik (warna, tekstur, kejernihan, keregangan, dan keseluruhan), ketebalan, laju transmisi uap air, laju transimisi oksigen, dan kuat tarik. Berdasarkan hasil pengujian tersebut akan dipilih satu formula terbaik yang selanjutnya akan diaplikasikan pada paprika dengan cara dicoating.

Disarin

Gliserol (10%, dan 20 %)

Gambar 3. Diagram Alir Pembuatan Edible Film

Minyak Biji Bunga Matahari (0.025%)

CMC (0.5%, 1.0%, 1.5%, dan 2%) Pati sagu : akuades

(1:10)

Disaring dengan kain saring

Dipanaskan sambil diaduk (55o

C, 20 menit) Larutan Pati

Dipertahankan suhu tetap 60oC

Dikeringkan (oven T=50oC, 18-24 jam atau T=75oC, 4-5 jam) Dihilangan gas (oven vakum

P=80kPa, 20 menit)

Dicetak dan diratakan

Film Adonan Film Dipanaskan sambil diaduk sampai mencapai suhu 60oC

2. Penelitian Utama

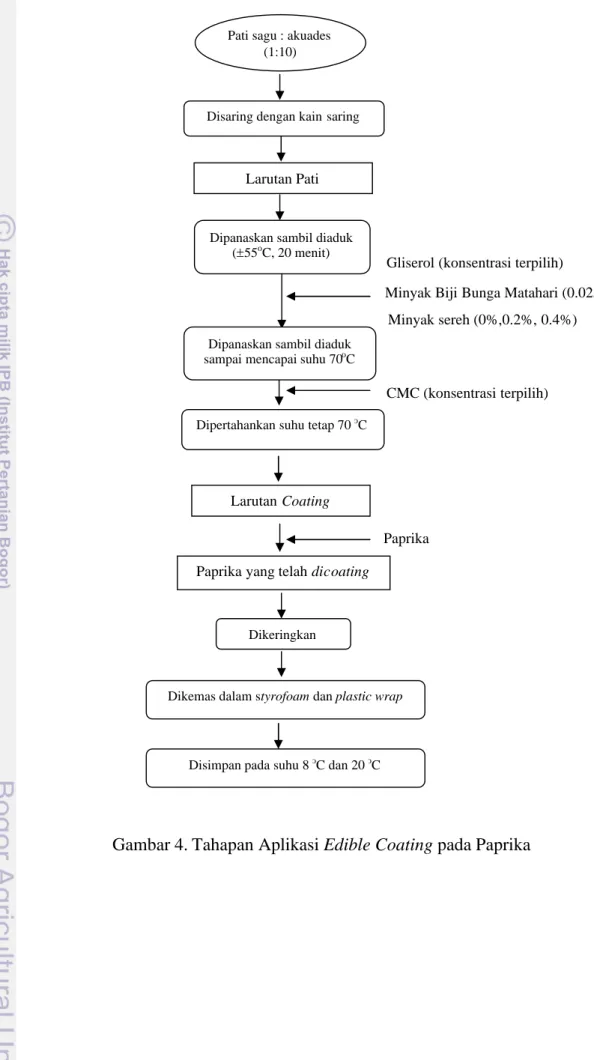

Penelitian utama meliputi aplikasi edible coating pada paprika dan pengamatan mutunya selama penyimpanan. Untuk aplikasi coating, konsentrasi CMC dan gliserol yang digunakan merupakan konsentrasi terpilih berdasarkan penelitian pendahuluan. Selain itu, terdapat penambahan minyak sereh sebagai antimikroba. Perlakuan yang diberikan pada penelitian ini adalah sebagai berikut :

a. Konsentrasi minyak sereh (% volume/volume larutan pati), yaitu 0% (sebagai kontrol), 0.2%, dan 0.4%

b. Suhu penyimpanan, yaitu cold room (8oC) dan ruang berAC (20oC) Tahapan aplikasi edible coating pada paprika dapat dilihat pada Gambar 4. Minyak sereh diencerkan terlebih dahulu menjadi 10% dari konsentrasi awal dengan etanol 95%. Penambahan minyak sereh dilakukan setelah penambahan minyak biji bunga matahari. Selanjutnya larutan dipanaskan hingga mencapai suhu 70 oC untuk menguapkan etanol.

Paprika dicelupkan ke dalam larutan coating selama 3 menit. Setelah larutan coating kering, paprika diletakkan di styrofoam dan dikemas dengan plastic wrap. Paprika selanjutnya disimpan pada dua suhu yang berbeda, yaitu 8oC dan 20oC.

Gliserol (konsentrasi terpilih)

Minyak sereh (0%,0.2%, 0.4%)

Gambar 4. Tahapan Aplikasi Edible Coating pada Paprika

Minyak Biji Bunga Matahari (0.025%)

CMC (konsentrasi terpilih) Pati sagu : akuades

(1:10)

Disaring dengan kain saring

Dipanaskan sambil diaduk (55o

C, 20 menit) Larutan Pati

Dipertahankan suhu tetap 70oC

Larutan Coating Dipanaskan sambil diaduk sampai mencapai suhu 70oC

Paprika yang telah dicoating

Dikeringkan

Dikemas dalam styrofoam dan plastic wrap

Disimpan pada suhu 8oC dan 20oC Paprika

3. Pengamatan dan Pengujian 3.1. Karakterisasi Bahan Baku 3.1.1. Pati Sagu

3.1.1.1.Total Gula (Metode Luff Schoorl, SNI-01-2892-1992)

Timbang bahan 2.5-25 gram sampel, dipindahkan dalam labu takar 100 ml dan tambahkan 20 ml akuades, bubur Al(OH)3 dan

larutan Pb asetat. Penambahan bahan penjernih ini diberikan tetes demi tetes sampai penetesan reagensia tidak menimbulkan pengeruhan lagi, kemudian tambahkan aquades sampai tanda tera dan disaring.

Filtrat ditampung dalam gelas piala. Tambahkan Na2CO3

anhidrat atau K/Na oksalat anhidrat atau Na fosfat secukupnya untuk menghilangkan kelebihan Pb. Diambil 50 ml filtrtat bebas Pb, masukkan ke dalam erlenmeyer, tambahkan 25 ml aquades dan 10 ml HCl 30%. Panaskan di atas penangas air pada suhu 67-70oC selama 10 menit lalu dinginkan secepatnya sampai suhu 20oC. Netralkan dengan NaOH 45%, kemudian diencerkan sampai volume tertentu sehingga 25 ml air mengandung 15-60 mg gula pereduksi.

Sebanyak 25 ml larutan dimasukkan ke dalam erlenmeyer dan ditambahkan 25 ml larutan Luff Schrool. Blanko dibuat dari 25 ml larutan Luff Schrool ditambah 25 ml akuades. Kemudian erlenmeyer dihubungkan dengan pendingin balik lalu dididihkan (usahakan 2 menit sudah mendidih). Pendidihan pertahankan 10 menit lalu didinginkan dan tambahkan 15 ml KI 20% dan 25 ml H2SO426.5%.

Yodium yang dibebaskan dititrasi dengan larutan Na thiosulfat 0.1 N menggunakan indikator pati 2-3 ml. Penetapan

3.1.1.2. Kadar Amilosa dan Amilopektin (AOAC, 1995)

Pengukuran amilosa didasarkan pada metode spektrofotometri. Kurva standar dibuat dengan menggunakan amilosa murni sebagai standar. Timbang 40 mg amilosa murni, tambah 1 ml etanol 95%, dan 9 ml NaOH 1 N. Panaskan dalam air mendidih selama 10 menit sampai tergelatinisasi. Pindahkan seluruh gel dalam labu takar 100 ml, tepatkan dengan air. Pipet masing-masing 1, 2, 3, 4, dan 5 ml larutan diatas, masukkan ke dalam labu takar 100 ml. Tambahkan masing-masing ke dalam labu takar tersebut 0,2 ; 0,4; 0,6; 0,8; dan 1 ml, lalu tambahkan masing-masing 2 ml larutan iod. Tepatkan dengan akuades. Biarkan selama 20 menit. Ukur absorbansi pada 625 nm.

Timbang 100 mg sampel dalam bentuk tepung, tambahkan 1 ml etanol 95% dan 9 ml NaOH 1 N. Panaskan dalam air mendidih selama 10 menit sampai terbentuk gel. Pindahkan seluruh gel dalam labu takar 100 ml, tepatkan dengan air. Pipet 5 ml larutan tersebut, tambahkan 1 ml asam asetat 1 N, dan 2 ml larutan iod, lalu encerkan sampai 100 ml dengan akuades. Biarkan selama 20 menit. Ukur absorbansi pada 625 nm. Hitung kadar amilosa dan amilopektin dalam sampel dengan rumus :

Kadar amilosa (%) =

dimana : C = Konsentrasi amilosa contoh (mg/ml) V = Volume akhir contoh (ml)

FP = Faktor pengenceran W = Berat contoh (mg)

Kadar amilopektin (%) = Kadar pati* – kadar amilosa

*) Kadar pati dihitung dengan menggunakan metode Luff Schrool

3.1.1.3. Kadar Air Metode Oven Biasa (Apriyantono et al., 1989) Cawan alumunium dikeringkan dalam oven pada suhu 105oC selama 15 menit, lalu didinginkan dalam desikator selama 10 menit. Cawan ditimbang menggunakan neraca analitik. Sampel sebanyak 5 gram dimasukkan ke dalam cawan, kemudian cawan serta sampel ditimbang dengan neraca analitik. Cawan berisi sampel dikeringkan dalam oven pada suhu 105oC selama 6 jam. Selanjutnya cawan berisi sampel didinginkan dalam desikator, kemudian ditimbang. Setelah itu, cawan berisi sampel dikeringkan kembali dalam oven selama 15-30 menit, lalu ditimbang kembali. Pengeringan diulangi hingga diperoleh bobot konstan (selisih bobot0.0003 gram). % 100 1 2 1 ) (% x Mo M M M BB air Kadar Keterangan :

Mo = berat cawan kosong

M1 = berat cawan + sampel sebelum dikeringkan M2 = berat cawan + sampel setelah dikeringkan

3.1.2. Paprika

Metode karakterisasi paprika dapat dilihat pada bab III C 3.3.1 – 3.3.3.

3.2. Karakteristik Edible Film 3.2.1. Viskositas Larutan

Alat pengukur viskositas yang digunakan adalah Brookfield model RVDV-III+. Sebelum digunakan, alat dizeroing dengan menekan tombol “on/off”. Spindle dipasang ke alat, tekan tombol “select spindle”. Masukkan nomor spindle yang digunakan

memulai pengukuran viskositas. Pengukuran viskositas dilakukan pada selama 1 menit.

3.2.2. Aw

Alat Aw meter yang digunakan adalah Shibaura WA-260. Sebelum digunakan dikalibrasi terlebih dahulu dengan larutan NaCl jenuh sampai menunjukkan Aw sebesar 0.750 pada suhu 30oC. Edible coating yang dihasilkan dipeeling lalu dimasukkan dalam detektor Aw meter dan diukur. Pengukuran dilakukan secara digital, waktu yang dibutuhkan 10-30 menit. Selama pengukuran alat akan memberi tanda “under test”, setelah pengukuran selesai akan keluar tanda “complete”.

3.2.3. Warna

Warna film diukur dengan kromameter Minolta CR-300. Sebelumnya alat dikalibrasi pada alas putih. Skala yang digunakan adalah skala L (kecerahan), a (warna kromatik campuran merah-hijau), dan b (warna kromatik biru-kuning). Pengujian dilakukan dengan menempelkan sensor pada film dan menembakkan sinar pada lima bagian yang berbeda. Kemudian data yang diperoleh dirata-ratakan.

3.2.4. Uji Organoleptik

Uji organoleptik yang dilakukan adalah uji rating hedonik (Meilgaard et al., 1999). dengan menggunakan 30 orang panelis. Uji organoleptik yang dilakukan meliputi warna, tekstur, kejernihan, keregangan, dan penerimaan keseluruhan. Penyajian sampel dilakukan secara bersamaan. Uji rating hedonik menggunakan skala 1 – 7, dimana kriteria penilaiannya adalah (1) sangat tidak suka; (2) tidak suka; (3) agak tidak suka; (4) netral; (5) agak suka; (6) suka; (7) sangat suka.

3.2.5. Laju Transmisi Oksigen Metode Manometer (British Standard, 1979)

Laju transmisi oksigen terhadap edible coating diukur dengan Gas Transmission Rate Tester Speedivac 2. Sebelum diukur, edible coating dikondisikan dalam ruangan bersuhu 18-19oC, RH 50 % selama 24 jam. Edible coating harus bebas dari kerusakan atau cacat.

Contoh ditempatkan pada dasar sel, ditutup, dan sekrup dikencangkan. Ujung alat pengukur dimiringkan ke kiri maka tetesan merkuri pada dasar tabung pengukur akan menuju pipa kapiler. Kran-kran ditutup, kran A dan 4 dibuka, serta pompa vakum dihidupkan.

Tabung tekanan compensation dan tabung pengukur dikosongkan serta divakumkan sesempurna mungkin kira-kira 5 menit untuk mengurangi gas yang terabsorpsi dan teradsorpsi. Pemompaan dilanjutkan sampai tekanan dalam ruang 2 kurang dari 0,2 mmHg (27 Pa). Kran 4 ditutup dan pompa vakum jangan dimatikan.

Alat pengukur dikembalikan pada posisi tegak lurus. Udara dimasukkan perlahan-lahan pada distributor dengan cara membuka kran 3 sampai benang merkuri menuju kapiler pada skala nol dan kran A ditutup.

Gas uji dimasukkan melalui sel penutup dan aliran diatur. Benang merkuri akan turun dimana lajunya tergantung pada permeabilitas film yang diuji. Selanjutnya dibuat grafik antara tinggi merkuri (h) dalam cm terhadap waktu (t) jam. Laju transmisi gas (G) pada tekanan 1 atm dihitung dengan rumus:

G = 24 x To x 1 x 104x V + 2 ah x c dh

A = Luas permukaan edible coating uji (cm2) V = volume awal ruang 2 (cm3)

a = penampang melintang tabung kapiler (cm2)

h = tinggi merkuri dalam kapiler dibaca pada waktu mulai (cm) H = tinggi kolom merkuri dihubungkan dengan tekanan atmosfer

(cm)

c = faktor koreksi (1)

dh/dt = slope dari kurva pada titik t (cm/jam)

Gambar 5. Gas Transmission Rate Tester Speedivac 2.

3.2.6. Laju Transmisi Uap Air Metode Cawan (ASTM, 1983)

Laju transmisi uap air diukur dengan menggunakan water vapor transmission rate tester Bergerlahr metode cawan. Film yang akan diukur dikondisikan sebelumnya pada ruangan bersuhu 22oC dan RH 70-80% selama 24 jam. Bahan penyerap uap air (desikan) diletakkan dalam cawan sedemikian rupa sehingga permukaan berjarak 3 mm dari film yang akan diuji. Tutup cawan diletakkan sedemikian rupa sehingga bagian yang teralur menghadap ke atas. Film diletakkan ke dalam tutup cawan, lalu cincin tersebut menekan film. Selanjutnya tutup dikerupkan pada cawan.

Cawan ditimbang dengan ketelitian 0,0001 g, lalu diletakkan dalam humidity chamber, ditutup lalu kipas angin dijalankan. Cawan ditimbang setiap hari pada jam yang hampir sama dan ditentukan pertambahan berat (mg) dan waktu (jam).

LTUA = 4,8 x m2/ t (g/m2/24 jam)

dimana : m2= pertambahan berat (mg per jam)

t = waktu antar 2 penimbangan terakhir (jam)

Gambar 6. Water Vapor Transmission Rate Tester Bergerlahr

3.2.7. Ketebalan Film (ASTM, 1983)

Edible film dipotong dengan ukuran 1.5 cm dan diukur ketebalannya dengan menggunakan pengukur ketebalan micro-cal Messmer dengan ketelitian 0,0001 mm pada lima tempat yang berbeda, satu di tengah film dan empat lainnya mengelilingi parimeter film. Kemudian diambil rata-rata dari lima pengukuran ketebalan film.

Gambar 7. Micro-cal Messmer

dikondisikan dalam ruangan bersuhu 25oC, RH 75% selama 24 jam. Nilai gaya maksimum untuk memotong film yang diukur dapat dilihat pada layar.

Kuat tarik = F/A

Keterangan : F = gaya kuat tarik (N) A = luas contoh (m2)

Gambar 8. Tensile Strength and Elongation Tester Toyo Seiki Seisaku Type RCT-50KR-AF

3.3. Metode Analisis Aplikasi Edible Coating pada Paprika 3.3.1. Analisis Fisik

3.3.1.1. Kekerasan

Pengujian kekerasan dilakukan dengan menggunakan alat penetrometer. Permukaan paprika akan ditusuk jarum probe dengan beban 50 gram selama 10 detik, sehingga kedalaman lubang yang diakibatkan oleh penusukan tersebut akan menyatakan kelunakan paprika tersebut. Paprika diukur tingkat kekerasannya pada tiga bagian, yaitu bagian ujung, tengah, dan pangkal. Kemudian data yang diperoleh dirata-ratakan.

3.3.1.2. Warna (Jowitt et al, 1987)

Warna permukaan paprika sebelum dan sesudah penyimpanan diukur dengan kromameter Minolta CR-300. Skala yang digunakan adalah skala L (kecerahan), a (warna kromatik campuran merah-hijau), dan b (warna kromatik biru-kuning).

Pengujian dilakukan dengan menempelkan sensor pada paprika dan menembakkan sinar pada dua bagian yang berbeda. Pengukuran sebanyak tiga kali untuk setiap bagian. Kemudian data yang diperoleh dirata-ratakan. Nilai a dan b yang didapatkan lalu dikonversi menjadi hue dengan rumus :

H = arc tan (b/a)

3.3.1.3. Susut Bobot (Katamsi, 2004)

Pengukuran susut bobot dilakukan secara gravimetri, yaitu membandingkan selisih bobot sebelum penyimpanan dengan sesudah penyimpanan. Rumus yang digunakan :

% Susut bobot = Bobot awal – Bobot Akhir x 100% Bobot awal

3.3.2. Analisis Kimia

3.3.2.1. Kadar Air Metode Oven Biasa (Apriyantono et al., 1989) Cawan alumunium dikeringkan dalam oven pada suhu 105oC selama 15 menit, lalu didinginkan dalam desikator selama 10 menit. Cawan ditimbang menggunakan neraca analitik. Sampel sebanyak 5 gram dimasukkan ke dalam cawan, kemudian cawan serta sampel ditimbang dengan neraca analitik. Cawan berisi sampel dikeringkan dalam oven pada suhu 105oC selama 6 jam. Selanjutnya cawan berisi sampel didinginkan dalam desikator, kemudian ditimbang. Setelah itu, cawan berisi sampel dikeringkan kembali dalam oven selama 15-30 menit, lalu ditimbang kembali. Pengeringan diulangi hingga diperoleh bobot konstan (selisih bobot0.0003 gram). % 100 1 2 1 ) (% x Mo M M M BB air Kadar

3.3.2.2. Kadar Vitamin C Metode Oksidimetri (Jacobs, 1958)

Kandungan vitamin C ditentukan dengan cara titrasi iod. Sebanyak 30 gram sampel dilarutkan dengan aquades dalam labu takar 100 ml kemudian disaring. Diambil sebanyak 10 ml larutan sampel, ditetesi indikator pati 4-5 tetes, dan dititrasi menggunakan larutan iod 0.01N. Titik akhir titrasi ditandai dengan perubahan warna larutan menjadi biru. Kadar vitamin C dihitung dengan rumus :

Vitamin C (mg/100 gram bahan) = V x N x 0.88 x FP x 100% 0.01 x W

V = Volume iod yang digunakan (ml) N = Normalitas iod hasil standarisasi FP = Faktor pengenceran

W = Berat sampel (gram)

3.3.3.Analisis Mikrobiologi (Total Plate Count)

Uji total mikroba menggunakan metode penghancuran, dimana 25 gram sampel dihancurkan lalu sampel dilarutkan dengan 225 ml larutan pengencer. Selanjutnya, 1 ml sampel dipipet dari pengenceran yang dikehendaki ke dalam cawan petri steril (duplo). Sebanyak ± 12-15 ml media (Plate Count Agar) dituang ke dalam cawan petri. Setelah agar membeku, cawan diinkubasi dengan posisi terbalik pada suhu 37°C selama 2 hari. Setelah inkubasi, jumlah koloni yang tumbuh pada cawan dihitung berdasarkan metode Bacteriological Analytical Manual (BAM), yaitu :

Dimana: N = jumlah koloni per ml/ per gram produk ΣC = jumlah seluruh koloni yang dihitung n1= jumlah cawan pada pengenceran pertama

n2= jumlah cawan pada pengenceran kedua

D = pengenceran pertama yang dihitung

3.3.4. Uji Organoleptik

Uji organoleptik yang dilakukan adalah uji rating hedonik (Meilgaard et al., 1999) dengan menggunakan 30 orang panelis. Uji ini dilakukan satu hari setelah coating. Parameter yang diuji meliputi warna, aroma, rasa, tekstur, dan penerimaan umum. Uji rating hedonik menggunakan skala 1 – 7, dimana kriteria penilaiannya adalah (1) sangat tidak suka; (2) tidak suka; (3) agak tidak suka; (4) netral; (5) agak suka; (6) suka; (7) sangat suka.

4. Analisis Statistik

Analisis statistik dilakukan dengan ANOVA (Analysis of Variance) dengan menggunakan uji Tukey pada taraf signifikansi 5%. Analisis statistik ini dilakukan pada viskositas film, aw film, warna film, dan uji organoleptik .

Analisis statistik ini dilakukan dengan bantuan program SPSS 13.0 for Windows.