26

V.

HASIL DAN PEMBAHASAN

5.1 Pelaksanaan Kegiatan Magang

Kegiatan magang yang penulis lakukan merupakan bagian dari Toyota Internship Programme for University Students (IPUS), yaitu program magang yang diselenggarakan bekerja sama dengan pihak universitas atau institusi pendidikan. Selama magang penulis ditempatkan di divisi Purchasing (PuD), tugas dari divisi yaitu melakukan pengawasan dan pengendalian terhadap pembelian material produksi dan non-produksi (consumable) seperti bahan bakar untuk operasional mesin, oli, dan lain-lain. Kegiatan di divisi Purchasing juga selalu berhubungan dengan supplier, quality, delivery, dan safety supplier. Selama magang ini penulis membantu kegiatan di departemen Purchasing no.1 (buyer). Pada departemen Purchasing no.1 ini terdiri atas empat bagian, yaitu service part and component section, chassis and engine section, body and exterior section, dan interior and electrical section tempat penulis selama magang. Struktur organisasi dari divisi Purchasing dapat dilihat pada Lampiran 2.

Bagi peserta magang IPUS diharuskan untuk menganalisis suatu masalah dan melakukan perbaikan untuk menanggulangi masalah tersebut dengan menggunakan Toyota Business Practice (TBP) dan hasil yang diperoleh akan dituangkan dalam bentuk A3 report. Tema yang penulis ambil dalam TBP ini adalah Cost Reduction Activity untuk kendaraan tipe IMV 4 (Kijang Innova) dan IMV 5 (Fortuner). Hal ini dikarenakan pada tahun 2011 divisi Purchasing memiliki target untuk bisa mendapatkan Cost Reduction (CR) sebesar 2.5 % dari current (keadaan sebenarnya), akan tetapi sampai saat ini bulan Mei 2011 target tersebut belum bisa tercapai. CR dilakukan untuk mengimbangi harga raw material yang selalu mengalami peningkatan setiap tahunnya, akan tetapi walaupun terjadi CR diharapkan tanpa mempengaruhi kualitas produk.

Selain membuat A3 report, penulis juga diberikan project oleh departemen Purchasing (buyer) no.1, membuat manual book untuk resin material dengan proses injection. Hal ini dikarenakan resin material merupakan material yang cukup banyak digunakan untuk kendaraan. Pada manual book ini secara garis besar berisi informasi mengenai tipe resin material, proses injection, proses plating, perhitungan biaya, cara menentukan machine tonnage. Aktivitas yang penulis lakukan selama magang ini dapat dilihat pada Lampiran 3. Dalam penulisan A3 report format penulisan yang disajikan terdiri atas background, clarify the problem, breakdown analysis, setting target, root cause analysis, countermeasure, see countermeasure through, evaluation, standardization (Lampiran 4).

5.2 Aspek Umum (Analisis Masalah dengan Menggunakan Toyota Business

Practice (TBP))

V.2.1 BackgroundLatar belakang pemilihan tema Cost Reduction Activity dikarenakan rencana dari divisi Purchasing di tahun 2011 untuk bisa melakukan Cost Reduction (CR) sebesar 2.5 % dari current (kondisi sebenarnya) untuk kendaraan tipe IMV 4 dan IMV 5, hal ini disebabkan harga untuk

27

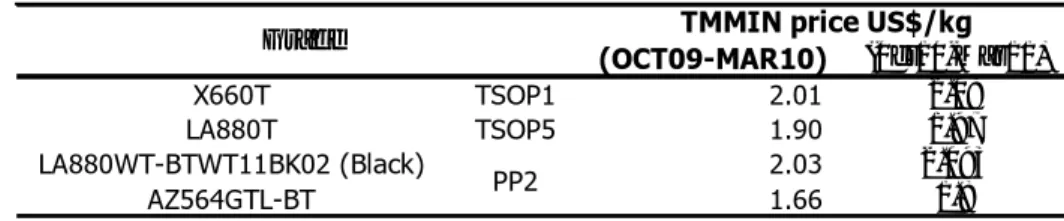

raw material mengalami peningkatan tiap tahunnya termasuk untuk tipe resin material, seperti dapat dilihat untuk beberapa material pada Tabel 5.

Tabel 5. Perbedaan harga raw material untuk kendaraan tipe IMV 4 dan IMV 5

(OCT09-MAR10) (0ct10-Mar11) X660T TSOP1 2.01 2.08 LA880T TSOP5 1.90 1.97 LA880WT-BTWT11BK02 (Black) 2.03 2.093

AZ564GTL-BT 1.66 1.8

TMMIN price US$/kg Grade

PP2

Harga material yang meningkat ini tentu saja akan mempengaruhi manufacturing cost untuk pembuatan part (komponen) pada IMV 4 dan IMV 5 menjadi tinggi dan berarti berpengaruh besar terhadap keuntungan perusahaan.

Selain manufacturing cost, equipment operating cost (energy cost, maintenance cost), labor cost (biaya untuk tenaga kerja) dan service division cost adalah hal yang mempengaruhi harga suatu part nantinya sehingga perlu untuk diperhatikan. Untuk bisa mendapatkan CR pertama dengan menganalisa berdasarkan section, kemudian berdasarkan supplier. Setelah itu, dapat diperoleh supplier mana yang CR-nya masih kurang. Untuk Toyota ini memiliki dua kategori supplier dalam pembuatan part, yaitu CPP (Central Purchasing Part) dan n-CPP (non-Central Purchasing Part). Dalam hal aktivitas untuk mendapatkan CR, hanya bisa dilakukan untuk supplier n-CPP. Hal ini dikarenakan, untuk supplier n-CPP dapat ditentukan sendiri oleh buyer sehingga bisa dinegosiasi sedangkan untuk CPP ditentukan oleh TMAP.

5.2.2 Analisis Toyota Business Practices (TBP)

a. Clarify the problem (klarifikasi masalah)

Tujuan dari klarifiasi problem ini adalah membuat permasalahan menjadi jelas. Problem yang ada akan digambarkan dalam bentuk celah (gap) antara current situation (keadaan saat ini) dengan ideal situation (keadaan yang diharapkan). Untuk lebih jelasnya dapat dilihat pada Gambar 12.

28

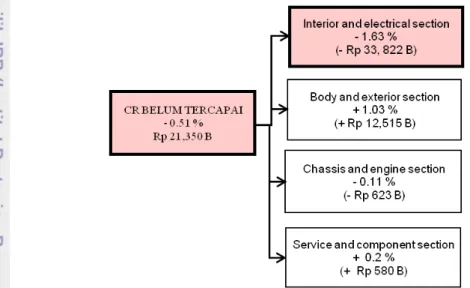

Berdasarkan Gambar 13 dapat dilihat bahwa problem yang ada termasuk jenis problem type setting, yaitu permasalahan yang ada muncul karena kondisi ideal yang ada diciptakan atau dibuat sendiri. Dimana divisi Purchasing menginginkan kondisi ideal di tahun 2011 CR bisa dilakukan sebesar 2.5 % dari current. Akan tetapi sampai bulan Mei 2011 divisi Purchasing baru berhasil mencapai CR sebesar 1.99% (Rp 83,854 milyar). Oleh karena itu, disini terdapat terdapat celah (gap) antara kondisi ideal dan kondisi saat ini, yaitu sebesar 0.51 % (Rp 21,350 milyar) CR yang harus dicapai. Tujuan (ultimate goal), yaitu untuk meningkatkan CR untuk menjadi harga yang terbaik di wilayah Asia.b. Breakdown analysis

Langkah selanjutnya adalah breakdown problem (pemecahan masalah). Masalah atau gap yang ada antara kondisi ideal dengan kondisi saat ini dapat dikerucutkan dengan menganalisis berdasarkan section (bagian) yang ada untuk kendaraan, yaitu interior and electrical section, body and exterior section, chassis and engine section,dan service and component section. Untuk lebih jelasnya dapat dilihat pada Gambar 13.

Gambar 13. Breakdwon problem langkah 1

Pada langkah breakdwon problem ini mencari potensi-potensi yang menjadi akar masalah, yaitu disini belum bisa terpenuhinya target CR sebesar 0.51% (Rp 21,350 M). Permasalahan dari target CR yang belum terpenuhi ini kemudian dicari potensi akar masalahnya, langkah pertama dipecahkan berdasarkan section (bagian). Dari hasil perhitungan diketahui bahwa interior and electrical section merupakan section yang CR-nya masih kurang, yaitu sebesar 1.63 % (Rp 33,882 milyar). Besarnya CR yang belum bisa tercapai ini menyebabkan interior and electircal section menjadi akar permasalahan sehingga perlu dianalisis penyebabnya. Bagian interior ini memiliki komponen (part) yang lebih banyak dibandingkan lainnya (Gambar 14).

29

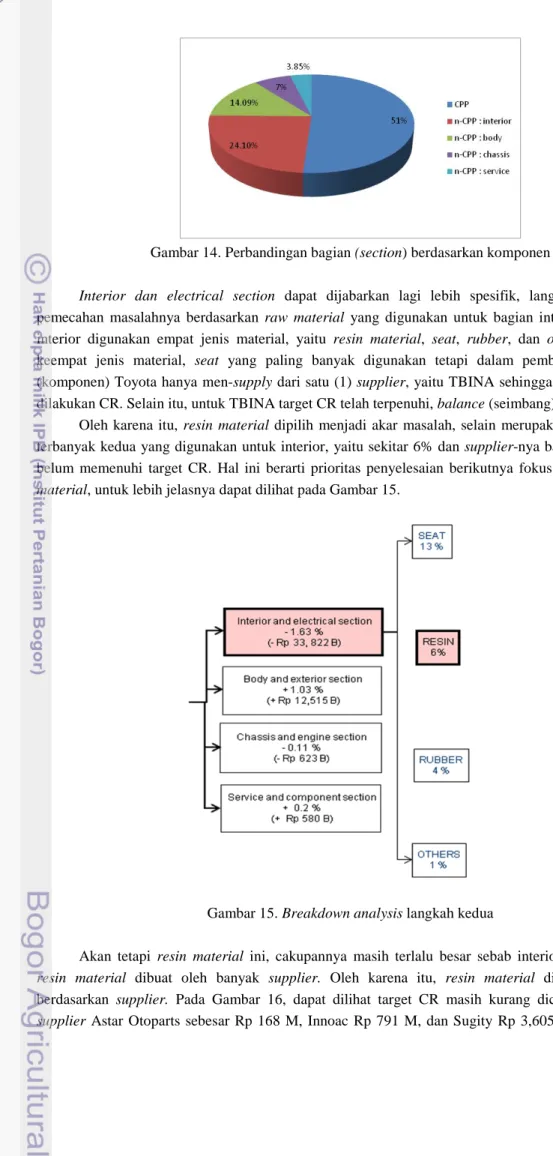

Gambar 14. Perbandingan bagian (section) berdasarkan komponenInterior dan electrical section dapat dijabarkan lagi lebih spesifik, langkah kedua pemecahan masalahnya berdasarkan raw material yang digunakan untuk bagian interior. Pada interior digunakan empat jenis material, yaitu resin material, seat, rubber, dan others. Dari keempat jenis material, seat yang paling banyak digunakan tetapi dalam pembuatan part (komponen) Toyota hanya men-supply dari satu (1) supplier, yaitu TBINA sehingga sulit untuk dilakukan CR. Selain itu, untuk TBINA target CR telah terpenuhi, balance (seimbang).

Oleh karena itu, resin material dipilih menjadi akar masalah, selain merupakan material terbanyak kedua yang digunakan untuk interior, yaitu sekitar 6% dan supplier-nya banyak yang belum memenuhi target CR. Hal ini berarti prioritas penyelesaian berikutnya fokus pada resin material, untuk lebih jelasnya dapat dilihat pada Gambar 15.

Gambar 15. Breakdown analysis langkah kedua

Akan tetapi resin material ini, cakupannya masih terlalu besar sebab interior part dari resin material dibuat oleh banyak supplier. Oleh karena itu, resin material dipecah lagi berdasarkan supplier. Pada Gambar 16, dapat dilihat target CR masih kurang dicapai untuk supplier Astar Otoparts sebesar Rp 168 M, Innoac Rp 791 M, dan Sugity Rp 3,605 M. Dalam

30

analisis berdasarkan TBP dalam pemilihan prioritas pemecahan masalah berdasarkan nilai yang paling mempengaruhi dalam hal ini yaitu Sugity.Gambar 16. breakdown problem langkah ketiga

Supplier Sugity ini memiliki andil yang cukup besar dalam pembuatan part kendaraan tipe IMV4 (154 part name) dan IMV5 (19 part name). Part yang dibuat oleh Sugity ini kebanyakan melalui proses injection. Proses injection ini biasanya digunakan untuk material thermoplastic, karena material ini memiliki titik leleh yang rendah. Resin material disini akan meleleh ketika dipanaskan. Cetakan yang digunakan pada proses injection ini terbuat dari steel atau aluminium. Resin material yang digunakan oleh Sugity, terdiri atas beberapa tipe yaitu: 1. Polypropylene

Polypropylene (PP) ini memiliki titik leleh yang cukup tinggi (190-2000C), sedangkan titik kristalisasinya antara 130-1350C. PP ini memiliki sifat ketahanan yang tinggi terhadap bahan kimia (chemical resistance) tetapi ketahanan terhadap benturan (impact strength) rendah. Polypropylene ini terbagi atas tiga jenis, yaitu:

a. PP -1

PP -1 ini termasuk ke dalam jenis homopolymer karena hanya terbuat dari polypropylene. PP -1 ini memiliki sifat ketahanan benturan rendah (low impact), sehingga biasa digunakan pada part yang kecil dan hanya memiliki kapasitas yang kecil. Material ini biasanya digunakan di mesin.

b. PP -2

PP-2 ini termasuk ke dalam co-polymer, karena terbuat dari campuran etilen dan propylene. PP-2 ini memiliki sifat ketahanan terhadap benturan sedang (medium impact),

31

contohnya digunakan seperti pada part Door trim (D/T), scuff plate, garnish, dan sebagainya. Biasanya material ini disimbolkan dengan “>PP/PE<”.c. PP -3

PP -3 ini termasuk ke dalam blok co-polymer, yang memiliki sifat high impact (ketahanan terhadap benturan tinggi).

2. Acrylic Butadine Styrene (ABS)

ABS ini merupakan salah satu produk thermoplastic. ABS ini terbuat dari campuran resin dan rubber (karet), karena memiliki kandungan butadine yang memudahkan penempalan material lain sehingga part yang terbuat dari material ABS ini dapat dicat. Pada ABS ini terdiri atas tiga monomer pembentuk, yaitu:

a. Akrilonitril : bersifat tahan terhadap bahan kimia dan stabil terhadap panas. b. Butadiene : tahan terhadap benturan terhadap dan memiliki sifat liat (toughness). c. Styrene : menjamin kekakuan (rigidity) dan mudah diproses.

Berbagai sifat lebih lanjut juga dapat diperoleh dengan penambahan aditif sehingga diperoleh grade ABS yang bersifat menghambat nyala api, transparan, tahan panas tinggi, tahan terhadap sinar UV, tahan bahan kimia - biaya proses rendah, liat, keras, kaku-dapat direkatkan, tahan korosi - dapat dielektroplating, dan dapat didesain menjadi berbagai bentuk, memberi kilap permukaan yang baik. Part yang biasanya terbuat dari material ABS ini seperti radiator grill, arm rest, emblem.

3. Toyota Super Olefin (TSOP)

Resin material yang dibuat sendiri oleh Toyota, yang memiliki beberapa tingkatan dari TSOP1 – TSOP7, setiap tingkatan memiliki karakteristik yang berbeda, seperti:

a. TSOP5

Memiliki sifat tahan terhadap sinar radiasi (UV) sehingga tidak akan mengalami peunturan. Material ini biasanya digunakan untuk part yang langsung terkena sinar matahari, seperti instrument panel, console box, dsb.

b. TSOP7

Memiliki sifat ketahanan yang tinggi terhadap bentur (impact resistant), lentur, dan bisa dicat (plating). Material ini biasanya digunakan untuk bumper, karena part ini sangat rentan terhadap terjadinya tabrakan.

4. Polyacetal or Polyoxymethylene (POM)

Memiliki sifat heat resistance, chemical resistance, tahan terhadap benturan, lentur. Material ini biasanya digunakan untuk bumper side.

Selain itu, juga ada tipe resin material lain antara lain: 1. Polycarbonate (PC)

Polycarbonate (PC) ini memiliki sifat ketahanan terhadap benturannya tinggi, tahan terhadap perubahan cuaca, tahan panas, mudah untuk diproses. Biasanya part yang terbuat dari material ini seperti lampu.

2. Polyamide (PA)

Polyamide atau biasa disebut nylon ini memiliki sifat memiliki kekuatan yang tinggi (high strength), chemical resistance, fatigue resistance. Biasanya material PA ini digunakan untuk part

32

yang keras seperti bracket handle. Untuk PA ini terdiri atas dua jenis, yaitu PA 6 (untuk hanger, seat shoulder belt) dan PA 66 (untuk pada lampu-stopper back door).3. Polyethylene

Memiliki sifat tahan terhadap panas dan rigidity (kekakuan), biasa digunakan untuk part outer mirror, plug hole.

4. Poly vinyl Chloride (PVC)

Material ini biasanya digunakan untuk seat atau bagian sandaran dudukan.

Pada Sugity ini diketahui bahwa dalam pembuatan part-nya dilakukan dengan proses injection, yaitu melelehkan resin material kemudian material tersebut diinjek oleh screw injector melalui nozzle ke mold (cetakan), setelah itu molding unit menutup dan cavity akan menahan tekanan yang diberikan sedangkan core membentuk part.

Sugity ini memiliki tiga pabrik (factory) yang berlokasi di Cibitung, dimana factory I untuk kegiatan assembly, factory II untuk resin injection dan resin painting, factory III untuk resin injection dan resin plating, dan factory IV untuk resin injection, parts assembly, parts packing. Dalam proses injection tekanan yang diberikan untuk membentuk part tergantung dari besarnya machine tonnage yang digunakan, disini Sugity memiliki beberapa machine tonnage, antara lain 80T, 150T (Thermosetting), 170T, 230T (electric injection), 350T, 650T, 1300T, 1600T, 2500T, dan 3500T.

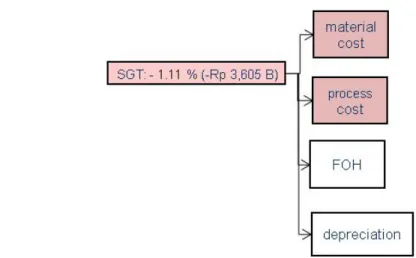

Toyota dalam penentuan harga part dipengaruhi oleh material cost (biaya material), process cost (biaya proses), Factory Over Head (FOH), dan depreciation. Untuk biaya material, terdiri atas harga raw material dan harga vendor-vendor. Harga raw material Sugity ini dapat dikatakan hampir mendekati dengan harga dari supplier lain dan bisa dikatakan relatif murah. Harga raw material yang berbeda antar supplier karena belum adanya centralisasi tempat pembelian raw material. Sedangkan untuk harga v-v ini sudah pasti dari supplier, tidak bisa dilakukan CR.

Kemudian dari segi process cost, karena Sugity ini kegiatannya fokus pada proses injection yang berhubungan dengan machine tonnage, cycle time, dan weight (berat). Dari data yang ada untuk pembuatan part belum jelas mengapa untuk suatu part, seperti Garnish S/A back door outside yang menggunakan M/C Tonnage 350 T memiliki cycle time 1.02 menit lebih lama dibandingkan dengan scuff plate dengan M/C Tonnage 650T , cycle time 0.75 menit. Padahal M/C tonnage, cycle time, berat, dan surface treatment dalam setiap part yang dibuat sangat mempengaruhi produktifitas yang berkaitan dengan keuntungan perusahaan. Selain itu, disini belum ada informasi apakah ada hubungan antara M/C tonnage, cycle time, dan berat part.

Kemudian dilihat dari FOH, yaitu penjumlahan biaya material dan biaya proses, termasuk juga perhitungan untuk pengiriman, pengemasan, tenaga kerja, listrik, air, dan sebagainya. Untuk PT TMMIN ini sendiri menetapkan sebesar 15 % dari total biaya material dan biaya proses, yang dirumuskan sebagai berikut:

%

15

)

(

+

×

=

biaya

material

biaya

proses

FOH

Depreciation ini merupakan biaya penyusutan, seperti mesin, jig, mold, dan sebagainya yang dirumuskan dengan: years M quantity volume erest Investment time life tooling price tooling on Depreciati 2 / ) ( int × + = = .

33

Untuk biaya depresiasi, telah terdapat kesepakatan antara supplier dengan Toyota ditetapkan selama 2 tahun. Karena Sugity dalam proses pembuatannya dengan proses injection, maka apabila terjadi kerusakan pada mesinnya hanya diganti bagian tertentu saja seperti mold (cetakannya) sehingga biaya perbaikan tidak terlalu besar.Dalam analisis yang dilakukan dengan TBP, maka dalam pemilihan prioritas didasarkan padahal hal yang paling mempengaruhi. Pada langkah ini dipilih prioritas penyelesaian pada manufacturing cost karena masih ada informasi aktual yang belum diperoleh baik dalam hal proses, material yang mempengaruhi CR nantinya.

Gmabar 17. Breakdown problem langkah keempat

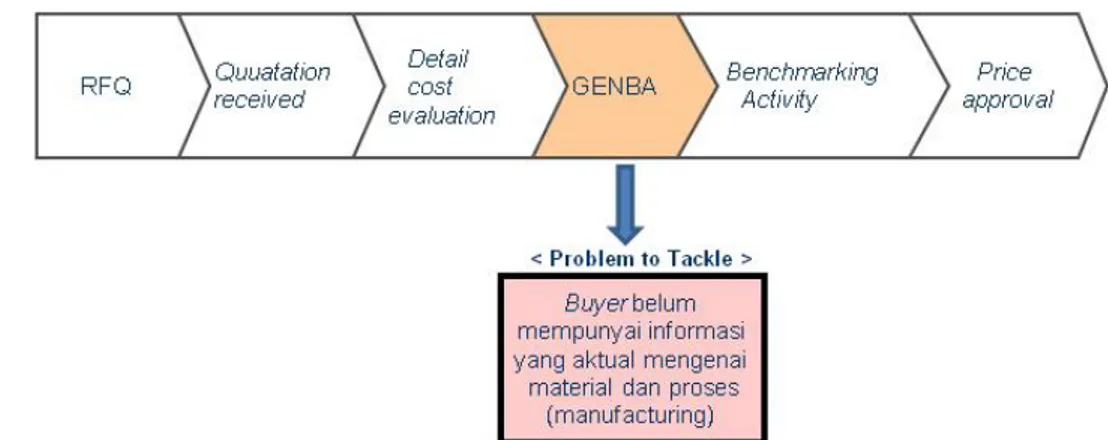

Langkah berikutnya dalam menganalisi penyebab kurang terpenuhi CR adalah dengan mengklarifikasi point of occurance dari problem yang ada. Point of occurance ini merupakan titik kejadian dimana problem itu terjadi, dalam hal ini berkaitan dengan business process yang terjadi pada proses pembelian di departemen Purchasing no.1 . Gambar skema dari business process yang juga merupakan point of occurance dapat dilihat pada Gambar 18.

Gambar 18. Skema Business process

1. Request for Quuatation (RFQ)

Business process merupakan standar kerja yang telah ada di departemen Purchasing no.1, langkah pertama adalah Request for Quuatation (RFQ). RFQ ini merupakan permintaan yang berasal dari buyer kepada supplier yang berisi daftar part yang akan dibuat. Disini bukan merupakan point of occurance karena disini merupakan awal dari negosiasi antara buyer dan supplier. Pada langkah ini dalam menentukan harga supplier akan menganalisis drawing kemudian membuat rancangan biaya untuk membuat part yang diminta dan mengisi format quuatation.

2. Quuatation diterima

Langkah berikutnya adalah quuatation diterima oleh buyer. Setelah supplier menyelesaikan rancangan biaya yang dibuatnya kemudian buyer akan menerima balasan

34

quuatation yang dikirimnya. Pada balasan ini nantinya berisi estimasi harga untuk daftar part yang diminta. Langkah ini tidak terdapat point of occurance yang menyebabkan kurang terpenuhinya target CR.

3. Evaluasi harga

Langkah berikutnya adalah mengevaluasi quuatation yang telah diterima. Pada langkah ini buyer akan mengecek apakah harga yang diberikan sesuai dan juga membandingkan antara supplier satu dengan supplier lainnya. Pada langkah ini bukan menjadi point of occurance yang menyebabkan kurang terpenuhinya target, akan tetapi bisa menjadi langkah awal dari buyer untuk bisa mendapatkan CR atau kadai finding dan buyer disini harus jeli. Apabila terdapat kejanggalan dan dirasa harga yang diberikan kurang sesuai, maka untuk memastikannya bisa dengan cara Genchi Genbutsu (go and see) atau turun langsung ke lapangan.

4. GENBA

Setelah buyer menganalisa secara detail harga yang diberikan, maka hal berikutnya yang seharusnya dilakukan oleh buyer adalah Genba. Genba ini merupakan kegiatan kunjungan ke pabrik untuk melihat secara langsung kejadian yang sebenarnya terjadi di lapangan. Oleh karena itu, dapat saling memberikan saran dan solusi antara kedua belah pihak untuk project yang akan dibuat nantinya.

Akan tetapi pada kenyataannya buyer masih bisa dikatakan cukup jarang melakukan Genba, meskipun buyer ini sering melakukan kunjungan ke supplier untuk membahas project tetapi sering tidak diikuti dengan Genba karena kendala waktu yang sempit. Padahal Genba ini cukup membantu untuk mendapatkan CR, baik dari manufacturing, negosiasi biaya depresiasi, packing, delivery, dsb.

Seperti informasi tentang manufacturing, M/C tonnage, cycle time, dan berat part disini belum ada informasi apakah ada hubungan antara ketiganya. Selain itu, apakah untuk part tertentu bisa diganti penggunaan raw material-nya dan belum adanya kumpulan data yang merekap semua ini. Informasi lebih lanjut tentang proses dan material yang mempengaruhi harga part masih belum jelas, sehingga masih banyak diperlukan informasi aktual yang dapat membantu mendapatkan CR ini salah satu satu caranya yang paling akurat dengan sering dilakukannya Genba dan benchmarking (studi banding), karena Genba masih kurang dilakukan maka point of occurance terdapat pada langkah Genba, seperti pada Gambar 19.

35

c. Problem to tacklePada Gambar 20 setelah diperoleh point of occurance dari business of process, langkah selanjutnya adalah problem to tackle. Dari Genba diperoleh ternyata informasi buyer tentang material dan proses (manufacturing) dalam kaitan untuk mendapatkan CR masih kurang. Buyer masih kurang memiliki data aktual mengapa terjadi perbedaan harga raw material antar supplier. Selain itu, belum diketahuinya apakah ada hubungan antara tonnage yang digunakan dengan cycle time, weight, dan cost. Maka problem yang akan ditangani disini berdasarkan dari titik kejadian yang ada, yaitu buyer belum memliki informasi aktual baik tentang process cost dan material cost (manufacturing cost) yang dapat digunakan untuk menemukan CR dan kadai finding.

d. Setting target

Setelah menemukan masalah yang ditangani, maka langkah berikutnya adalah menentukan target yang akan dicapai. Penentuan target ini digunakan pola SMART (Specific, Measurable, Achievable, Resonable, Time base). Target yang akan ditetapkan disini adalah semua informasi aktual tentang process cost, material cos (manufacturing) yang dapat digunakan untuk menemukan CR dan kadai finding sudah diperoleh dan tersusun dalam sebuah buku panduan. Untuk skema dari setting target ini dapat dilihat pada Gambar 20.

Gambar 20. Skema setting target

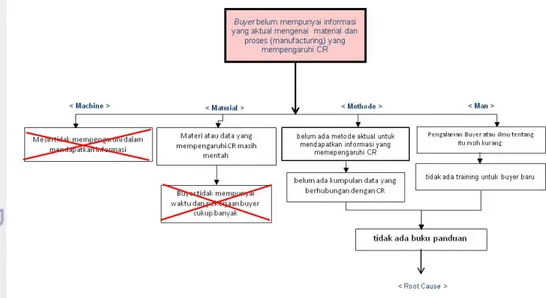

e. Root cause analysis

Langkah berikutnya adalah menganalisis akar permasalahan yang dapat menyebabkan masalah terjadi. Untuk menemukan akar masalah dilakukan pengecekan pada semua aspek (4M : Man, Method, Machine, Material). Untuk lebih jelasnya dapat dilihat pada Gambar 21.

36

Pada Gambar 21 diatas dapat dilihat dari faktor machine disini bukan menjadi topik analisis dan bukan termasuk root cause karena tidak mempengaruhi buyer dalam mendapatkan informasi aktual tentang material dan proses sehingga dapat diabaikan. Kemudian dilihat dari faktor material, data mengenai proses dan material masih mentah hanya berupa data yang ada saja dan apabila terjadi kejanggalan baru dilakukan pengecekan. Hal ini dikarenakan pekerjaan buyer cukup banyak dan tidak memiliki waktu untuk menyusun semua data yang berpotensi terjadi CR dan ini bukan menjadi topik analisis karena sulit diatasi sehingga bukan merupakan root cause.Kemudian dianalisis dari segi metode, yaitu belum adanya metode aktual untuk mendapatkan informasi yang mempengaruhi CR karena belum ada kumpulan data yang berhubungan dengan potensi terjadinya CR. Dari faktor man, dimana pengalaman atau informasi buyer masih kurang karena tidak adanya training untuk buyer baru, buyer baru langsung on the job development (bekerja sesuai tugasnya). Disini dari dua faktor yang memiliki alasan utama sama, yaitu metode dan man kedua faktor ini jika digabungkan dapat dikarenakan belum adanya manual book atau kumpulan informasi yang berisi ilmu tentang process cost, material cost (manufacturing) yang dapat digunakan untuk menemukan CR dan kadai finding yang tersusun secara rapi atau manual book. Dalam hal ini dikarenakan target CR masih kurang untuk supplier Sugity, maka difokuskan pada pembahasan mengenai proses injection dan resin material.

Dari breakdown problem yang menjadi prioritas penyelesaian masalah adalah buyer belum memliki informasi aktual baik tentang process cost dan material cost (manufacturing cost) yang dapat digunakan untuk menemukan CR dan kadai finding (dalam hal ini tentang proses injection dan resin material). Dimana informasinya banyak diperoleh dengan cara Genba, Benchmarking, dan sharing dengan buyer, engineering, dan supplier. Kemudian pada analisis berikutnya ternyata didapatkan informasi tidak adanya buku panduan atau manual book yang berisi ilmu tentang process cost, material cost, dan yang dapat digunakan untuk menemukan CR dan kadai finding. Oleh karena itu, perlu dibuat manual book yang berisi informasi tentang proses dalam hal ini proses inejection dan material cost (resin material) untuk mempermudah dalam menemukan CR dan manufacturing.

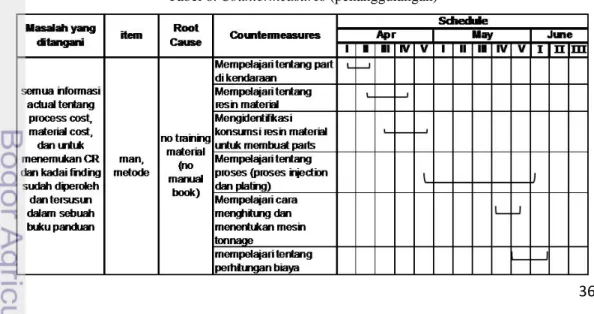

f. Countermeasure

Langkah selanjutnya setelah diperoleh root cause adalah membuat countermeasures (penanggulangan). Untuk rencana penanggulangan yang dilakukan dapat dilihat pada Tabel 6.

37

Pada tabel 6 diatas dapat dilihat, rencanan penanggulangan masalah yang akan dilakukan, pertama memplejari tentang part name untuk model IMV dan posisi penempatan part tersebut, dengan mengetahuinya maka akan memudahkan untuk mengetahui tipe raw material apa yang tepat untuk digunakan part tersebut. Setelah itu, kemudian mempelajari tentang material yang digunakan, disini untuk material yang dipelajari lebih difokuskan pada resin material dan raw material yang dibuat sendiri oleh Toyota.Setelah mengetahui tentang material, kemudian mempelajari proses pembuatan part ini. Untuk proses pembuatan part ini lebih difokuskan pada proses injection, disini mempelajari mekanisme pembuatan part-nya, bagian-bagian dari mesin injection, dan juga memplejari proses plating untuk part. Setelah itu, mempelajari cara menentukan mesin tonnage dan perhitungan cost. Hal ini perlu dilakukan untuk mengetahui apakah besarnya tonnage yang digunakan untuk pembuatan suatu part dapat diganti, apakah tonnage berpengaruh dengan berat part-nya, cycle time, dan cost, sehingga bisa diperoleh CR dan kadai.

g. See countermeasure through

Langkah selanjutnya setelah dibuat rencana penanggulangan, yaitu pelaksanaan countermeasures sesuai rencana yang telah dibuat. Untuk dapat mengontrol sejauh mana pelaksanaan countermeasures dapat dibantu dengan menggunakan control chart, untuk table control-nya dapat dilihat pada Tabel 7.

Tabel 7. See countermeasures through

Activity Dimana Kapan Bagaimana Evaluasi

membaca buku bertemu supplier bertemu engineering mempelajari proses

injection Supplier 4-Apr Genba

TMMIN bertemu engineering

Supplier 4Apr 20May Genba 24Maret 31Maret meghitung biaya

plating Supplier 9-Jun

bertemu supplier dan diskusi dengan buyer Mempelajari material

(resin material) TMMIN Apr

memplejari proses plating Supplier Genba mempelajari cara menentukan mesin tonnage yang digunakan Supplier 11-May

bertemu supplier, dikusi dengan departemen head dan section head

mempelajari cara

perhitungan cost TMMIN May- June

bertemu supplier, diskusi dengan departemen head

dan section head Genba (process,

material)

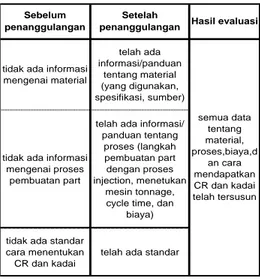

h. Evaluation

Setelah semua tahap terlaksana dan semua informasi yang ada dituangkan dalam manual book, maka tahap berikutnya adalah evaluasi. Evaluasi ini dilakukan untuk mengetahui hasil total yang telah dicapai dari awal proses hingga akhir proses, dapat dilihat pada Tabel 8.

38

Tabel 8. Evaluasi proses Cost Reductiontidak ada informasi mengenai material telah ada informasi/panduan tentang material (yang digunakan, spesifikasi, sumber)

tidak ada informasi mengenai proses

pembuatan part

telah ada informasi/ panduan tentang proses (langkah pembuatan part dengan proses injection, menetukan mesin tonnage, cycle time, dan

biaya) tidak ada standar

cara menentukan CR dan kadai

telah ada standar Sebelum

penanggulangan

Setelah

penanggulangan Hasil evaluasi

semua data tentang material, proses,biaya,d an cara mendapatkan CR dan kadai telah tersusun a. Material

diketahui bahwa untuk 1(satu) kendaraan digunakan resin material sebanyak 294.259 kg, urutan konsumsi resin material dari penggunaan terbanyak yaitu:

1. Polypropylene (PP) sebanyak 69.381 kg/pcs 2. TSOP 5 sebanyak 11.539 kg/pcs

3. TSOP 1sebanyak 10.366 kg/pcs 4. ABS sebanyak7.552 kg/pcs 5. POM sebanyak 0.8637 kg/pcs

Sedangkan harga raw material yang berbeda disebabkan karena setiap supplier resin material memiliki source raw material yang berbeda-beda negara asalnya. Sulit untuk membuat supplier menggunakan source raw material yang sama karena belum adanya centralisasi dari Toyota sendiri untuk raw material yang digunakan.

RESIN MATERIAL CONSUMPTION OKTOBER 2010

0 20 40 60 80 RESIN MATERIAL C ON S U M P TION (k g/pc s) Series1 69.381 11.539 10.366 7.5519 0.8637 0.821 0.021 0.6766 0.3796 0.1266 0.087 0.084 0.066 0.01 PP TSOP-5 TSOP-1 ABS POM PVC PC + ABS ASA

VITAX PBT PE AES PF PA.66 PA.6

Gambar 22. Konsumsi resin material untuk kendaraan tipe IMV

b. Proses

Pada mesin plastic injection biasanya dinyatakan dalam satuan ton frce atau biasa disebut ton. Kapasitas mesin injection bervariasi mulai dari yang kecil (sekitar 50 Ton) sampai dengan yang besar (sekitar 3000 Ton). Untuk Sugity ini dalam proses pembuatan part-nya memiliki mesin injection mulai dari 80T, 150T (Thermosetting), 170T, 230T (electric injection), 350T,

39

650T, 1300T, 1600T, 2500T, dan 3500T. Dalam menentukan besar machine tonnage yang digunakan dipengaruhi oleh ukuran part, tipe material yang digunakan, dan rata-rata pressure (tekanan) untuk tiap material, yang dapat dirumuskan sebagai berikut:A F P=

………..(7) Dimana, P : Average press material (kgf/cm2)

F : Tonnage machine (ton) A : Projection area (cm2)

Contoh part dari resin material yang dibuat oleh Sugity ini:

Gambar 23. Scuff plate

Contoh perhitungan untuk menentukan besar machine tonnage yang digunakan untuk membuat scuff plate sebagai berikut :

Dari informasi drawing, diketahui part tersebut memiliki panjang 530 mm dan lebar 125 mm. Spesifikasi material yang akan digunakan adalah PP-2 dengan tipe TSM 5514G-2L / AZ564G. PP ini dipilih karena memiliki sifat ketahanan yang tinggi terhadap bahan kimia (chemical resistance) tetapi ketahanan terhadap benturan (impact strength) rendah.

1. Pertama hitung luas part-nya dirumuskan sebagai berikut:

2 2

5

.

662

250

66

125

530

mm

mm

mm

cm

l

P

A

=

×

=

×

=

=

2. Berdasarkan spesifikasi material yang digunakan, diperoleh average press (P), yaitu 400 kgf/cm2 (tergantung dari supplier). Sehingga untuk machine tonnage yang digunakan dapat dihitung dengan rumus:

f ton kgf cm cm kgf A P F = × =400 / 2×662.5 2 =265000 =265

3. Karena scuff plate ini memiliki dua posisi kanan-kiri, sehingga dikalikan dua, yaitu: f

ton f

ton

F =265 ×2=530

Sehingga machine tonnage yang digunakan adalah 530 ton f, tetapi karena Sugity tidak memiliki M/C tonnage seberat itu maka digunakan M/C tonnage yang mendekatinya, yaitu 650 ton. Ini berarti daya tahan cavity juga 650 ton (clamping force) dan kekuatan injeksi juga 650 ton. Apabila menggunakan M/C tonnage kurang dari 530 ton, maka dapat menyebabkan terjadi short shots yaitu proses pengerasan resin material sebelum material tersebut mengisi rongga-rongga cetakan secara penuh akibat kurang tepatnya temperatur dan tekanan.

Dalam pembuatan scuff plate dengan M/C tonnage 650 ton menggunakan cycle time 0.75 menit dengn berat scuff plate 0.2737 kg.

40

Berdasarkan data yang dikumpulkan dari supplier untuk resin material, ternyata dapat diperoleh informasi bahwa semakin besar M/C tonnage yang digunakan maka semakin besar cycle time yang dibutuhkan, ini dapat dilihat pada Gambar 24, 25, 26, 27.Gambar 24. Grafik hubugan M/C tonnage dan cycle time dari supplier Sugity

Gambar 25. Grafik hubungan M/C tonnage dan cycle time dari supplier Astra Otoparts

Gambar 26. Grafik hubugan M/C tonnage dan cycle time dari supplier Deloyde

41

Berdasarkan data yang diperoleh, diperoleh hubungan antara M/C Tonnage dan cycle time dan apabila ingin dilakukan peningkatan jumlah produksi salah satu faktor yang mempengaruhi adalah M/C Tonnage. Untuk dua contoh sample part, yaitu scuff plate dan Garnish S/A back door outside (Gambar 28) terdapat beberapa perbedaan. Hal ini dikarenakan pada scuff plate (pijakan), yang sering berhubungan dengan pintu dan rentan terhadap benturan dan chemical resistance sehingga material yang cocok adalah tipe PP. Sedangkan garnish back door yang terletak diluar (di bagian belakang mobil), sering terkena sinar matahari dan rentan terhadap perubahan cuaca sehingga raw material yang cocok digunakan adalah ABS4 (plat).Gambar 28. Garnish S/A back door outside

Selain itu, tonnage yang digunakan untuk scuff plate lebih besar dibandingkan garnish back door karena scuff plate memiliki luas permukaan yang lebih besar. Hal ini sesuai dengan persamaan (7) bahwa semakin luas part maka semakin besar machine tonnage yang digunakan. Lebih lamanya cycle time untuk garnish S/A back door outside karena adanya proses plating dan juga dipengaruhi oleh temperature leleh untuk ABS cukup tinggi yaitu 180-2400C. Harga untuk garnish S/A back door outside jauh lebih mahal, pertama dikarenakan harga untuk biaya material seperti raw material ABS4 (plat), yaitu $2.5317 sedangkan PP $1.8000. Selain itu, biaya v-v untuk garnish back door lebih besar karena memiliki jumlah 8 (delapan) part name, yaitu protector back door (3), clip back door (4), bolt stud (1), bolt square (2), bolt (2), gasket (5).

Untuk scuff plate apabila dalam proses pembuatannya menggunakan M/C Tonnage 550 ton f, yang dimiliki oleh Astra Otoparts dengan harga machine rate Rp 2,100/min maka harga untuk part tersebut menjadi:

Cost reduction yang dapat diperoleh untuk part scuff plate apabila menggunakan M/C Tonnage 550 dari Astra Otoparts dapat dilihat pada Tabel 9.

Tabel 9. Cost Reduction

Part name M/C Tonnage 650 M/C Tonnage 550 Cost Reduction % CR

Scuff plate Rp 10,020 /pcs Rp 8,102/pcs Rp 1,918/pcs 19.14

STRUCTURE CALCULATION METHOD

1. Material cost (Rp) 4774 690 , 9 8000 . 1 2737 . 0 arg Rp USD kg material a h part berat = × = × × =

2. Process cost M.rate×cyletime=[Rp2,100/min×0.75min]+[Rp475/min×0.25min]=Rp1694

3.V-V Rp 868

4. Factory Over Head Rp 556 + Rp 210

pcs

Rp

price

42

Sedangkan untuk Garnish S/A back door outside yang diproduksi Sugity dengan spesifikasi : raw material ABS 4 (plat), dengn luas part 114.3 cm2 , perhitungan untuk menentukan mesin Tonnage berdasarkan persamaan (7) sebagai berikut:1) Berdasarkan spesifikasi material yang digunakan, diperoleh average press (P) untuk ABS , yaitu 500 kgf/cm2 (tergantung dari supplier). Sehingga untuk machine tonnage yang digunakan dapat dihitung dengan rumus:

f

ton

kgf

cm cm kgf A P F = × =500 / 2×114.3 2 =57,150 =57.152) Karena garnish S/A back door outside ini memiliki dua posisi kanan-kiri, sehingga dikalikan dua, yaitu:

Sehingga machine tonnage yang digunakan adalah 114.3 ton f, tetapi kenyataannya dalam pembuatan garnish S/A back doo outisde dengan M/C tonnage 350 ton menggunakan cycle time 1.02 menit dengn berat scuff plate 0.3263 kg. Apabila dalam proses pembuatannya menggunakan M/C Tonnage 170 ton f, yang besar tonnage tidak terlalu jauh dari hasil perhitungan sebelumnya maka harga untuk part tersebut menjadi:

Perhitungan untuk biaya plating :

Cost reduction yang dapat diperoleh untuk Garnish S/A back door outside apabila menggunakan M/C Tonnage 170 dapat dilihat pada Tabel 10.

Tabel 10. Cost Reduction

Part name M/C Tonnage 350 M/C Tonnage 170 Cost Reduction % CR Garnish S/A B/D

outside

Rp 122,020 /pcs Rp 118,675/pcs Rp 3,345/pcs 2.74

STRUCTURE CALCULATION METHOD

Material cost 193 , 7 690 , 9 1630 . 2 3432 . 0 arg Rp USD kg material a h part berat = × = × × = Process cost 3,389 min] 42 . 3 min / 475 [ min] 02 . 1 min / 730 , 1 [ . Rp Rp Rp cyletime rate M = × = × + × V-V Rp 36,033

Factory Over Head Rp 5,084 + Rp 1,017 + Rp 5, 084 + RP 9,151

pcs Rp

price

Total = 66,951/

STRUCTURE CALCULATION METHOD

plating of

Area 114.3cm2/pcs×1.5=171.45cm2/pcs

t

Material cos plating =171.45 2/ ×0.398( )=68.24¥/pcs×106=Rp7,234/pcs nikel pcs cm Process cost 246¥/pcs 106 26,046/pcs 6 1474.3 Rp = × =

Man Power (plating) ¥152/pcs×106=Rp16,112/ pcs

Hanger Cost 22¥/pcs×106=Rp2,332/pcs pcs Rp plating price Total = 51,724/ f ton f ton F =57.15 ×2=114.3

43

Secara sederhana prinsip kerja dari mesin injection, yaitu:1. Pertama raw material akan dikeringkan di dalam dryer

Tujuan pengeringan ini untuk menguapkan uap air yang terdapat didalam pellet (menghindari cacat pada material dan cetakan akibat pemanasan dan tekanan yang tinggi saat memasuki cetakan) dan mempercepat proses pelelehan material. Penggunaan dryer tergantung dari kelembaban material,dapat dipengaruhi oleh kelembaban ruang produksi. Untuk beberapa material seperti PP (Polyproyplene) yang mengadung “Talc” biasanya tidak diperlukan pengeringan, karena “talc” berfungsi sebagai pengering (menolak uap air) sehingga menjaga material agar tetap kering.

2. Raw material yang telah kering masuk ke hopper

3. Dari hopper akan jatuh ke dalam screw, di dalam screw material akan dialirkan sesuai arah putaran poros. Dalam perjalan dari hopper ke nozzle akan terjadi pemanasan oleh barrel. Kemudian dengan tekanan screw akan ditekan melalui lubang kecil yang dinamakan nozzle. 4. Setelah melewati nozzle, akibat tekanan screw raw material akan mengalir mengisi rongga-rongga cetakan sampai pada kondisi tidak mendapatkan tekanan lagi.

5. Setelah itu akan mengalami proses pemdinginan di dalam cetakan (mold), sehingga mengeras dan berubah fase menjadi padat, kemudian dikeluarkan dari mold .

Bagian detail dari plastic mesin injection dapat dilihat pada Gambar 29.

Gambar 29. Bagian detail plastic injection machine

Sedangkan dalam proses injection ada beberapa hal yang perlu diperhatikan, antara lain: 1. Temperatur leleh dari raw material (melt temperature)

2. Batas tekanan (pressure limit)

Apabila tekanan terlalu rendah maka raw material tidak akan keluar atau terinjeksi. Akan tetapi jika tekanan udara terlalu tinggi maka dapat mengakibatkan terseburnya raw material dari dalam cetakan sehingga menyebabkan proses produksi tidak efisien.

3. Waktu tahan (holding time)

yaitu, waktu yang diukur saat temperature leleh yang di-set telah berhasil melelehkan semuanya. 4. Waktu penekanan (holding pressure)

yaitu, durasi yang diperlukan untuk memberikan tekanan pada piston yang mendorong plastik yang telah leleh. Waktu penekanan ini bergantung pada besar kecilnya dimensi cetakan (mold) 5. Temperature cetakan (mold temperature)

44

yaitu, temperature pemanasan awal cetakan sebelum dituangi plastik material yang meleleh. 6. Kecepatan injeksi (injection rate)yaitu, kecepatan lajunya bahan plastik yang telah meleleh keluar dari nozzle untuk mengisi rongga cetak. Untuk mesin injeksi tertentu kecepatan ini dapat terukur, tetapi untuk mesin-mesin injeksi sederhana kadang-kadang tidak dilengkapi dengan pengukur kecepatan ini. 7. Ketebalan dinding cetakan (wall thickness)

Semakin tebal dinding cetakan, semakin besar kemungkinan untuk terjadinya cacat shrinkage.

Oleh karena itu, langkah yang perlu dilakukan untuk mendapatkan CR, yaitu:

LANGKAH-LANGKAH UNTUK MENDAPATKAN CR 1. Langkah yang disarankan

a. Analisis biaya

i.Cari biaya apa yang terbesar diantara part yang ada? ii.Bandingkan dengan part dari supplier lain yang sejenis b. Cari fungsi asli dari part tersebut

Dengan diketahuinya fungsi asli part dapat ditentukan raw material yang tepat i. Apakah mungkin mengganti raw material ke grade yang lebih rendah (lebih murah) ii. Apakah mungkin dikurangi ketebalan (thickness) part

c. Pecahkan masalah yang ada berdasarkan aspek-aspek yang mungkin

Seperti design, metode manufacturing, tenaga kerja, biaya mold, dan lain-lain d. Rencana perbaikan

i. Pemeriksaan untuk CR terhadap semua aspek yang mungkin termasuk material, bentuk.

ii. Kembangkan teknologi atau teknik baru e. Evaluasi

Adakan evaluasi mengenai hubungan antara biaya dan teknik, kualitas, produksi, pasar, dan lain-lain

2. Proses cost

a. Cek berapa mesin tonnage yang sebaiknya digunakan

b. Cek berapa lama mesin tersebut sudah digunakan. Apabila bukan mesin baru bisa negosiasikan harganya.

c. Cek cycle time dengan cara mengambil beberapa sample part yang sedang dibuat d. Cek apakah cycle time atau mesin tonnage yang digunakan dapat diganti

45

5.3 Aspek Khusus (Analisis Beban Kerja pada Proses Pembuatan Crankcase

di Core Making Line)

5.3.1 Pendahuluan

PT. Toyota Motor Manufacturing Indonesia merupakan salah satu perusahaan yang peduli terhadap kesehatan dan keselamatan karyawan, serta setiap orang yang berada di lingkungan PT. TMMIN. Hal ini dapat dilihat dengan dibuatnya SHE patrol ( Safety, Health, Environment), yang dilakukan di lingkungan pabrik, yaitu di Sunter I, Sunter II, dan Karawang. Aktivitas ini dijalankan untuk memonitor kinerja di lapangan terutama mengungkapkan potensi-potensi bahaya yang muncul. Selain karyawan, setiap orang yang masuk di lingkungan PT TMMIN harus mematuhi prosedur-prosedur (safety rule), seperti berjalan di jalur hijau yang telah disediakan, dilarang menelpon atau sms dalam keadaan bekerja maupun berjalan, disaat menyebrang diharuskan menenggok kanan kiri terlebih dahulu.

Safety di PT TMMIN ini dibedakan menjadi dua, yaitu safety pabrik dan safety supplier. Untuk safety pabrik selain safety rule yang harus dipatuhi, juga diharuskan menggunakan Alat Pelindung Diri (APD) setiap akan memasuki daerah produksi. Standar APD yang digunakan di pabrik dapat dilihat pada Gambar 30. Evaluasi safety yang dilakukan divisi SHE terbagi dua, yaitu management dan shop floor. Management ini berhubungan dengan orang atau siklus kerjanya, sedangkan shop floor berhubungan dengan lingkungan kerjanya.

Gambar 30. Standar APD saat memasuki daerah produksi

Untuk shop floor (lingkungan kerja) PT. TMMIN telah memiliki banyak cara untuk menjaga keselamatan karyawannya, seperti dibuat jalur hijau untuk area berjalan, naik turun tangga sesuai arah, di daerah produksi dipisahkan terdapat area khusus forklift, dibuat cerobong penghisap debu di daerah produksi, lantai di dalam pabrik selalu dibersihkan setiap hot time, disetiap line produksi terdapat OASIS (kantor) untuk tempat karyawan berisitirahat. Sedangkan untuk safety management (berhubungan dengan orang atau siklus kerja) untuk di area pabrik, karyawan harus menggunakan APD saat memasuki area produksi, dalam satu hari kerja diberikan waktu istirahat 10 menit, yaitu jam 09.30, 14.00, 16.00, dan selama 45 menit untuk

46

istirahat siang, makan, sholat. Selain itu, dilakukan rolling tiap minggu antara pekerja shift pagi dan shift malam.Analisis beban kerja ini dipilih karena saat ini pengukuran beban kerja masih belum banyak dilakukan di industri manufacturing, apalagi di PT. TMMIN operator pabrik bekerja sambil berdiri berjam-jam. Selain itu, faktor lingkungan yang panas, berdebu, dan bising dapat mempengaruhi tingkat beban kerja. Pengukuran beban kerja ini dilakukan di Casting plant pada Core Making line, proses pembuatan crankcase. Tujuan dari pengukuran ini adalah untuk mengetahui tingkat beban kerja dan membuat saran perbaikan pada proses tersebut. Crankcase ini merupakan rumah bagi crankshaft atau badan yang memegang semua bagian part secara bersama-sama, seperti core front, core rear, core water jacket. Untuk core crankcase ini terbuat dari pasir atau material sejenisya.

Pengukuran beban kerja di core making line dilakukan pada dua jenis pekerjaan, yaitu crankcase 2TR dan crankcase 1TR. Pada pekerjaan tersebut terdapat perbedaan baik dari jumlah orang, dimana crankcase 2TR terdiri atas 2 (dua) operator sedangkan crankcase 1TR hanya 1(satu) operator dan spesifikasi produk berbeda (Tabel 11) tetapi dengan kondisi lingkungan yang sama. Layout core crankcase dan posisi ketiga operator tersebut disajikan pada Gambar 31.

Tabel 11. Sepesifikasi produk

47

Setiap operator di core crankcase memiliki Tabel Standarisasi Kerja (TSK), yaitu instruki kerja yang menggambarkan dengan jelas kondisi pekerjaan di tempat tersebut yang sekaligus menggambarkan masing-masing proses kegiatan di dalam suatu tempat kerja. Langkah kerja dari setiap operator dapat dilihat pada Tabel 12.Tabel 12. Standarisasi kerja operator

V.3.2 Kalibrasi subjek

Pengukuran beban kerja pada crankcase 2TR terdiri atas empat subjek, dimana yang bekerja sebagai operator 1 adalah subjek A dan B, sedangkan operator 2 adalah subjek C dan subjek D. Untuk crankcase 1TR (operator 3) terdiri atas dua subjek pengukuran, yaitu subjek E dan subjek F. Pengukuran dimulai dengan mengukur karakterisitik subjek, meliputi tinggi badan dan berat badan. Data yang diperoleh ini digunakan untuk memperoleh nilai BME (Basal Metabolic Energy) dari pendekatan volume oksigen pada tubuh, dengan mengkonversi BME ekivalen dengan VO2 berdasarkan luas permukaan tubuh (Tabel 4).

Setelah itu dilakukan kalibrasi subjek untuk menormalisasi nilai denyut jantung melalui kegiatan step test, yaitu turun naik bangku step test dengan frekuensi berbeda-beda, disini digunakan frekuensi 20 siklus/menit, 25 siklus/menit, dan 30 siklus/menit dengan tinggi bangku

48

step test 25 cm. Contoh perhitungan luas permukaan tubuh dan BME untuk subjek A dan nilai BME subjek dari data antropometri, dapat dirumuskan sebagai berikut:

Subjek A : 2 425 . 0 725 . 0 425 . 0 725 . 0 67 . 1 007246 . 0 ) 60 ( ) 165 ( 007246 . 0 m A w H A = × × = × × = menit kkal BME Tabel menit liter VO / 035 . 1 1000 1 5 214 ] 4 . [ / 207 2 = × × = =

Untuk karakterisitik dan antopometri subjek lainnya dapat dilihat pada Tabel 13.

Tabel 13. Karakteristik dan antropometri subjek

Subjek Jenis kelamin Usia (tahun) Berat badan (kg) Tinggi badan (cm) Pekerjaan Pengalaman Kerja (tahun) A (m2) VO2 (liter/menit) BME (kkal/menit) A laki-laki 30 60 165 CC 2TR (o/p 1) 8 1.67 207 1.035 B laki-laki 28 60 173 CC 2TR (o/p 1) 8 1.73 214 1.07 C laki-laki 19 59 164 CC 2TR(o/p 2) 1 1.65 204 1.02 D laki-laki 22 60 171 CC 2TR(o/p 2) 1 1.72 213 1.065 E laki-laki 27 65 165 CC 1TR (o/p 3) 7 1.73 214 1.07 F laki-laki 28 65 172 CC 1TR (o/p 3) 8 1.78 220 1.1

Data denyut jantung subjek saat step test yang telah tercatat dalam HRM kemudian dipindahkan dalam bentuk grafik. Berdasarkan grafik denyut jantung saat KST tercatat diawal pengukuran denyut jantung tinggi (Gambar 32, 33, 34) hal ini dikarenakan subjek telah mengalami beberapa kegiatan sebelum itu seperti berjalan dari tempat parkir atau loker ke OASIS, mengecek kondisi plant sebelum bekerja, dan subjek juga masih menyesuaikan dengan alat HRM. Dari grafik yang disajikan dibawah juga dapat dilihat terjadi peningkatan denyut jantung sesuai dengan meningkatnya frekuensi step test dan denyut jantung pada istirahat berikutnya juga mengalami peningkatan dibandingkan dengan denyut jantung diawal istirahat. Hal ini dikarenakan pengaruh dari meningkatnya frekuensi step test, oleh karena itu untuk mendapatkan nilai IRHR saat step test dalam perhitungannya dilakukan perbandingan antara HR step test dengan HR saat istirahat awal.

Hasil pengukuran denyut jantung KST subjek A yang bekerja sebagai operator 1 disajikan pada Gambar 32, subjek C yang bekerja sebagai operator 2 pada Gambar 33, dan subjek E yang bekerja sebagai operator 3 pada Gambar 34, sedangkan subjek lainnya dapat dilihat pada Lampiran 6. Pada beban kerja fisik ini berhubungan dengan kegiatan yang menggunakan otot sebagai kegiatan sentral sehingga dapat menyebabkan perubahan pada fungsi alat-alat tubuh yang dapat dideteksi melalui perubahan konsumsi oksigen, denyut jantung, temperature tubuh, dan lain-lain biasanya hal ini berkaitan dengan tinggi badan dan berat badan subjek.

49

Gambar 32. Grafik hasil pengukuran HR kalibrasi step test subjek A (operator 1)Gambar 33. Grafik hasil pengukuran HR kalibrasi step test subjek C (operator 2)

Gambar 34. Grafik hasil pengukuran HR kalibrasi step test subjek E (operator 3)

Keterangan :

R1 : istirahat 1

ST1 : step test 1(20 siklus/menit) R2 : istirahat 2

ST2 : step test 2 (25 siklus/menit) R3 : istirahat 3

ST3 : step test 3 (30 siklus/menit) R4 : istirahat 4

Untuk pengambilan data HR rest, dari data yang ada diambil minimal 6 data dengan nilai HR terkecil. Sedangkan untuk HR step test diambil minimal 6 data dengan nilai HR terbesar

50

tetapi bukan yang berada dimenit-menit akhir saat step test dikarenakan apabila di menit awal dan akhir data yang diperoleh masih tidak stabil. Untuk contoh perhitungan data HR rest, HR work, dan IRHR untuk Mr. A pada step test 20 siklus/menit, sebagai berikut:502 . 1 57 . 71 5 . 107 / 5 . 107 14 108 108 108 108 108 108 108 107 107 107 107 107 107 107 / 37 . 71 16 7171 71 71 71 71 71 71 71 71 72 72 72 72 72 72 = = = = + + + + + + + + + + + + + = = + + + + + + + + + + + + + + = rest HR test step HR IRHR menit denyut test step HR menit denyut rest HR

Data HR rest dan HR step test subjek lainnya dengan tingkat frekuensi berbeda dapat dilihat pada Tabel 14.

Tabel 14. Data HR rest dan HR step test tiap subjek

R1 ST1 R2 ST2 R3 ST3 R4 A 72.53 107.5 73.89 116.75 74.56 122.65 84.43 B 73.54 107.5 78.5 117.55 78.56 122 84.5 C 71.57 106.6 73.5 118.42 79.5 123.46 84.07 D 70.05 107.75 76.55 118.36 78.5 122.56 79.45 E 70.57 108.83 72.29 118.69 76.64 124.93 83.4 F 70.54 108.6 75.54 118.8 76.5 125.4 78.5

SUBJEK HR (denyut jantung/menit)

Setelah data IRHR step test tiap subjek diperoleh, maka dapat dihitung jumlah energi yang dikeluarkan atau Work Energy Cost saat step test (WECst). Nilai WECst merupakan nilai

konsumsi energi subjek untuk proses metabolisme tubuh dan melakukan kerja. WECst ini

dipengaruhi oleh berat badan, tinggi bangku step test, frekuensi step test tersebut. Contoh perhitungan WECst untuk subjek A adalah sebagai berikut, sedangkan untuk nilai WECst subjek

lainnya disajikan pada Tabel 15.

menit kkal WEC menit kkal WEC menit kkal WEC menit siklus f menit siklus f menit siklus f st st ST ST ST ST / 1 . 2 / 75 . 1 / 4 . 1 1000 2 . 4 ) 20 ( 2 25 . 0 8 . 9 60 / 30 / 25 / 20 3 2 3 2 1 1 = = = × × × × = = = =

Tabel 15. Nilai IRHR dan WEC tiap subjek saat step test

WECST WECST WECST

(kkal/menit) (kkal/menit) (kkal/menit)

A 1.482 1.400 1.610 1.750 1.691 2.100 B 1.462 1.400 1.598 1.750 1.659 2.100 C 1.489 1.377 1.655 1.721 1.725 2.065 D 1.538 1.400 1.690 1.750 1.750 2.100 E 1.542 1.517 1.682 1.896 1.770 2.275 F 1.540 1.517 1.684 1.896 1.778 2.275 ST 3 (30 siklus/menit)

IRHR IRHR IRHR

SUBJEK ST1 (20 siklus/menit) ST 2 (25 siklus/menit)

51

Nilai IRHRst dan WECst yang ada kemudian dimasukkan ke dalam grafik yangmembentuk hubungan linier. Grafik ini berfungsi untuk menghasilkan persamaan daya, dengan bentuk persamaan Y = ax + b. Persamaan daya ini diperoleh dengan cara memasukkan nilai IRHRst dan WECst subjek tiap frekuensi step test, dimana x adalah untuk WECst dan y adalah

IRHRst. Setelah diperoleh persamaan daya, maka dapat diketahui nilai WEC saat kerja, dengan

mengganti Y dengan nilai IRHR kerja sehingga nanti diperoleh nilai X atau WEC kerja. Grafik hubungan WECst dan IRHRst untuk subjek A dapat dilihat pada Gambar 35, subjek C pada

Gambar 36, subjek E Gambar 37, dan untuk subjek lainnya dapat dilihat pada Lampiran 7.

Gambar 35. Grafik korelasi IRHR dan WEC subjek A saat step test

Gambar 36. Grafik korelasi IRHR dan WEC subjek C saat step test

52

Tabel 16. Persamaan daya tiap subjekSubjek

Persamaan kalibrasi

(y = IRHR ; x = WEC)

R

2A

Y = 0.298 x + 1.071

0.983

B

Y = 0.281 x + 1.080

0.953

C

Y = 0.343 x + 1.032

0.947

D

Y = 0.302 x + 1.129

0.94

E

Y = 0.300 x + 1.094

0.983

F

Y = 0.314 x + 1.072

0.985

Dari persamaan daya yang ada pada Tabel 16. tiap subjek memiliki koefisien determinasi (R2) yang merupakan koefisien linier sebagai hubungan antara dua peubah acak X dan Y, yang memiliki nilai berkisar dari nol sampai dengan satu (0 < r < 1). Persamaan diatas juga menggambarkan kemampuan fisiologis (kemampuan cardiovaskuler dan serat otot) tiap subjek. Dari keenam subjek pengukuran di core crankcase, subjek C memiliki slope a yang lebih tinggi yaitu 0.343 dengan memiliki IRHR terbesar saat step test 1.725 dan WEC terbesar 2.065 kkal/menit. Sedangkan slope a terendah adalah subjek B yaitu 0.281 dengan nilai IRHR terbesar 1.659 dan WEC terbesar 2.100. Perbedaan slope ini menunjukkan perbedaan kenaikan IRHR terhadap beban kerja yang dirasakan.

5.3.3 Pengukuran Beban Kerja Saat Pembuatan Crankcase

Setelah kalibrasi, pengukuran denyut jantung saat kerja dimulai. Pengukuran denyut jantung dilakukan setelah subjek menggunakan APD secara lengkap dan berada di posisi kerjanya. Pengukuran kerja dilakukan selama 30 menit diawal kerja.

Pengukuran denyut jantung dilakukan sebanyak empat kali ulangan, yaitu pukul 07.30 (ulangan pertama), pukul 09.30 (ulangan kedua), pukul 12.30 (ulangan ketiga), dan pukul 14.30 (ulangan keempat). Dimana pada setiap ulangan selalu dimulai dengan kalibrasi step test dengan frekuensi 25 siklus/menit dan diakhir dengan istirahat selama 5 menit. Grafik denyut jantung saat kerja pada tiap subjek (tiap ulangannya) terjadi peningkatan denyut jantung. Seperti hasil pengkuran denyut jantung subjek A pada ulangan ke-2 dan ulangan ke-3 yang disajikan pada Gambar 38 dan 39.

53

Gambar 39. Hasil pengkuran denyut jantung subjek A ulangan ke-3 (bekerja sebagai o/p 1)Dari hasil pengukuran terlihat perbedaan denyut jantung saat kerja antara subjek A dan subjek B yang bekerja sebagai operator 1 dengan subjek C dan subjek D yang bekerja sebagai operator 2. Dimana subjek A dan subjek B memiliki HR kerja lebih tinggi dibandingkan subjek C dan D, karena pada subjek A dan B waktu kerja yang dibutuhkan operator untuuk satu crankcase dari kegiatan membersihkan bari atau sirip crankcase sampai memindahkan crankcase ke meja setting adalah 1menit 19 detik dengan jeda waktu untuk crankcase berikutnya adalah 6 detik. Selain itu pada kedua subjek ini pada setiap awal produksi, atau pada waktu tertentu atau setelah hot time melakukan kegiatan pembersihan mesin die base mandril, cavity die, dan mengoperasikan mesin panel dengan total waktu selama 1menit 30 detik. Sedangkan untuk subjek C dan D waktu kerja yang dibutuhkan untuk satu crankcase adalah 1menit 5detik dengan waktu jeda untuk crankcase berikutnya adalah 26 detik. Grafik denyut jantung subjek D yang bekerja sebagai operator 2 pada ulangan ke-2 dan ke-3 dapat dilihat pada Gambar 40 dan 41.

54

Gambar 41. Hasil pengkuran denyut jantung subjek D ulangan ke-3 (bekerja sebagai o/p 2)Pada operator crankcase 1TR (subjek E dan F) waktu kerja yang dibutuhkan satu produksi crankcase dari kegiatan membersihkan bari atau sirip sampai peletakkan crankcase ke dolly adalah 1menit 57 detik dan memiliki waktu jeda untuk crankcase berikutnya 10 detik. Selain itu, subjek E dan F juga melakukan kegiatan membersihkan mesin die base madril, cavity die, dan mengoperasikan mesin panel selama 1 menit 30detik. Berdasarkan hasil yang diperoleh, walaupun pekerjaan yang dilakukan oleh operator 1 TR (subjek E dan F) merupakan gabungan pekerjaan dua operator crankcase 2TR, akan tetapi subjek A,B,C,D (operator CC 2TR) memiliki HR kerja lebih tinggi dari subjek E dan F (operator CC 1TR). Hal ini dikarenakan produksi untuk CC 2TR lebih banyak daripada CC 1TR, dapat dilihat selama pengukuran 30 menit untuk CC 2TR berhasil menghasilkan CC 2TR 4 dolly ( 20 pasang crankcase), sedangkan untuk CC 1TR.

Data denyut jantung kerja dan IRHR kerja subjek A,B,C,D,E,F dapat dilihat pada Tabel 17.

Tabel 17. Data denyut jantung dan IRHR pekerja core crankcase

R1 ST1 R2 ST2 R3 ST3 R4 7:30 - 08:00 U1 72.53 107.5 73.89 116.75 74.56 122.65 84.43 103 84.61 1.420 sedang 9:30 - 10:00 U2 72.54 105.7 88.5 109 84.62 1.457 1.503 sedang 13:10 - 13:40 U3 74.53 104.71 82.54 118 86.61 1.443 1.627 berat 14:44 - 15:15 U4 75.43 105 83.56 127 88 1.409 1.751 berat 7:30 - 08:00 U1 73.54 107.5 78.5 117.55 78.56 122 84.5 107 74.42 1.455 sedang 9:30 - 10:00 U2 74.56 107.45 84.5 109 84 1.461 1.482 sedang 12:36 - 13:00 U3 74.47 105.09 83.5 119 84.49 1.409 1.618 berat 15:15 - 15:15 U4 76.53 104.4 87.63 129 86.73 1.402 1.754 berat 7:30 - 08:00 U1 71.57 106.6 73.5 118.42 79.5 123.46 84.07 103 77 1.439 sedang 9:30 - 10:00 U2 71.55 103.3 77.43 107 77.61 1.443 1.495 sedang 12:30 - 13:00 U3 71.55 103.85 75.55 122 84.48 1.451 1.705 berat 14:15 - 14:45 U4 71.53 103.71 75.5 136 84.48 1.449 1.900 sangat berat 7:30 - 08:00 U1 70.05 107.75 76.55 118.36 78.5 122.56 79.45 103 86.5 1.470 sedang 9:30 - 10:00 U2 71.47 102.64 76.45 105 88.47 1.465 1.499 sedang 12:30 - 13:00 U3 71.45 103.5 81.58 114 86.54 1.448 1.627 berat 14:15 - 14:45 U4 72.56 102.6 80.44 119 88.54 1.436 1.699 berat 07:30 - 08:00 U1 70.57 108.83 72.29 118.69 76.64 124.93 83.4 96 84.61 1.360 sedang 09:30 - 10:00 U2 70.46 102.44 71.53 92 84.61 1.452 1.304 sedang 12:30 - 13:00 U3 71.4 103.44 74.54 95 85.41 1.468 1.346 sedang 14:15 - 14:45 U4 71.53 104.4 73.54 105 87.44 1.462 1.488 sedang 07:30 - 08:00 U1 70.54 108.6 75.54 118.8 76.5 125.4 78.5 86 76.61 1.219 sedang 09:30 - 10:00 U2 71.31 103.44 75.5 76 84.61 1.466 1.077 sedang 13:10 - 13:40 U3 71.7 103.44 72.64 96 87.44 1.451 1.361 sedang 14:44 - 15:15 U4 72.42 103.45 74.54 102 88.54 1.443 1.446 sedang 1.635 1.575 Ulangan Kerja (W) Kalibrasi Istirahat (R5) Kerja (W) Kalibrasi (ST) 1.375 1.276 B E F selasa, 16 Agst 2011 selasa, 16 Agst 2011 kamis, 18 Agst 2011 Jum'at, 19 agst 2011 selasa, 12 Juli 2011 Rerata IRHR kerja C A D 1.574 1.577 Hari / tanggal Jum'at, 19 agst Jum'at, 8 Juli SUBJEK

Heart Rate (denyut jantung/menit) IRHR

Jam Tingkat

beban kerja

Setelah diperoleh data HR kerja dari tiap ulangannya dihitung nilai IRHR kerja, yang diperoleh dari perbandingan HR kerja dengan istirahat awal dalam hal ini istirahat awal saat sebelum melakukan kalibrasi, karena belum dipengaruhi oleh apapun. Untuk ulangan ke-1 (pukul 07.30 – 08.00) semua subjek A, B, D termasuk kategori tingkat beban kerja sedang, karena nilai IRHR kerja yang diperoleh masih berada disekitar 1.25 < IRHR < 1.50.

Ulangan ke-2 (pukul 09.30 – 10.00) setelah istirahat hot time, yaitu istirahat selama 10 menit. Pada ulangan ke-2 semua subjek pengkuran mengalami peningkatan denyut jantung tetapi masih dalam golongan tingkat beban kerja sedang. Ulangan ke-3 (pukul 12.30 – 13.00) setelah istirahat selama 30 menit untuk makan siang dan sholat, disini terlihat terjadi peningkatan HR kerja yang cukup tinggi untuk pekerja di core crankcase. Dimana untuk pekerja di core crankcase 2TR. IRHR kerja semua subjek pengukuran mengalami peningkatan denyut jantung dan tingkat beban kerja berubah menjadi kategori berat. Ulangan ke-4 (pukul 14.30 – 15.00) terjadi peningkatan HR kerja yang cukup tinggi untuk semua subjek di core crankcase 2TR, subjek A, B, D memiliki HR kerja diatas 120 denyut/menit sehingga termasuk kategori beban kerja berat.

55

Pada subjek C,E,F yang pengukuran dilakukan saat bulan ramadhan diperoleh hasil untuk ulangan ke-1 (pukul 07.30 -08.00) termasuk kategori beban kerja sedang dengan nilai IRH berkisar 1.20 < IRHR < 1.45. Untuk ulangan ke-2 (pukul 09.30 – 10.00) termasuk kategori beban kerja sedang, sedangkan untuk ulangan ke-3 (pukul 12.30-13.00) untuk subjek C mengalami peningkatan denyut jantung sehingga menjadi kategori beban kerja berat dengan nilai IRHR 1.705 dan pada ulangan ke-4 (pukul 14.15 – 14.45) terjadi peningkatan denyut jantung kerja kerja mencapai 136 denyut jantung/menit dan termasuk kategori beban kerja sangat berat dengan nilai IRHR 1.900. Untuk subjek E dan F pada ulangan ke-2 (pukul 09.30 – 10.00) masih termasuk beban kerja sedang, untuk ulangan ke-3 dan ke-4 meskipun terjadi peningkatan denyut jantung tetapi masih termasuk kategori beban kerja sedang dengan nilai IRHR berkisar 1.35 < IRHR < 1.50. Untuk subjek E dan F ini pada ulangan ke-3 dan ke-4 juga terjadi peningkatan waktu kerja operator untuk satu crankcase menjadi 1 menit 27 detik lebih cepat dari pagi hari.Setelah diperoleh nilai IRHR kerja kemudian dapat diperoleh nilai WEC kerja, dengan menggunakan persamaan daya yang diperoleh dari KST. Caranya dengan mengganti Y dengan IRHR kerja sehingga diperoleh nilai X (WEC kerja). Selanjutnya dapat dihitung nilai konsumsi total energi kerja (TEC) dengan menjumlahkan nilai WEC kerja dengan BME. Nilai TEC dapat dinormalisasi dengan menghilangkan faktor berat badan, yaitu membandingkan nilai TEC dengan berat badan subjek sehingga diperoleh nilai konsumsi energi kerja total ternomalisasi (TEC’). Data konsumsi energi kerja operator di core crankcase 2TR dan 1TR dapat dilihat pada Tabel 18.

Tabel 18. Data konsumsi energi kerja operator core crankcase 2TR dan 1TR

A o/p 1 60 1.575 berat 1.035 1.691 2.726 0.045 45.4333 B o/p 1 60 1.577 berat 1.070 1.769 2.839 0.047 47.3167 C o/p 2 59 1.635 berat 1.020 1.758 2.778 0.047 47.0847 D o/p 2 60 1.574 berat 1.065 1.473 2.538 0.042 42.3000 E o/p 3 65 1.375 sedang 1.070 0.937 2.007 0.031 30.8769 F o/p 3 65 1.276 sedang 1.100 0.650 1.750 0.027 26.9231 1.502 sedang 1.060 1.380 2.440 0.040 39.989 TEC' (kal/kg.menit) TEC (kkal/menit) TEC' (kkal/kg.menit) Subjek berat badan Rerata IRHR kerja Beban kerja BME (kkal/menit) WEC (kkal/menit) Rerata Pekerjaan

Berdasarkan Tabel 18. Dapat dilihat bahwa subjek B mengkonsumsi energi sangat tinggi, yaitu 47.3167 kal/kg.menit hal ini dikarenakan semakin banyak kebutuhan untuk aktivitas otot bagi suatu jenis pekerjaan, maka semakin banyak energi yang dikonsumsi. Hal ini dapat dilihat dari waktu kerja untuk operator 1, waktu kerja yang dibutuhkan untuk satu produk crankcase dari kegiatan membersihkan bari atau sirip crankcase sampai memindahkan crankcase ke meja setting adalah 1menit 19 detik dengan jeda waktu untuk crankcase berikutnya adalah 6 detik, sedangkan pada operator 2 waktu kerja yang dibutuhkan untuk satu crankcase 1 menit 30 detik, dengan waktu jeda untuk crankcase berikutnya lebih lama yaitu, 26 detik. Selain itu juga dapat dilihat dari jumlah crankcase yang dihasilkan selama pengukuran berlangsung, dimana untuk operator 1 ini sebanyak 4 dolly (20 pasang crankcase).

Tingkat beban kerja ini tidak hanya bergantung pada jumlah kalori yang dikonsumsi tetapi juga bergantung pada jumlah otot yang terlibat pada pembebanan otot statis. Sejumlah konsumsi energi tertentu akan lebih berat jika hanya ditunjang oleh sejumlah kecil otot relatif terhadap sejumlah besar otot. Oleh karena itu, meningkatnya denyut jantung ini dapat dikarenakan oleh temperature dan kelembaban udara sekeliling, tingginya pembebanan otot statis dan semakin sedikitnya otot yang terlibat dalam suatu kondisi kerja (Nurmianto, 2008).