BAB 2

GAMBARAN UMUM OBJEK

2.1 Latar Belakang Perusahaan

PT. Gedesco Sejahtera merupakan perusahaan yang bergerak dalam industri

furniture. Perusahaan ini memproduksi berbagai jenis furniture untuk berbagai

keperluan, khususnya untuk keperluan perkantoran. PT. Gedesco Sejahtera telah berdiri sejak tanggal 9 Oktober 1987. Perusahaan ini didirikan oleh Bapak Andreas Vincent Lairdi bersama dengan Ibu Juniana Tjandra dengan ijin usaha no. 3248/09-03/PM/X/1987. Pengesahan oleh kehakiman diperoleh pada tanggal 9 April 1988 dengan akte pendirian usaha no.C2.3188.HT.01.01-th 88 dengan notaris Bapak Anthony Djoenardi SH.

Pada tahun 1998 terjadi krisis dan kerusuhan yang berdampak pada perusahaan. Perusahaan kemudian mengadakan rapat umum pemegang saham yang menghasilkan keputusan pemindahan saham atas nama Juniana Tjandra menjadi atas nama Andreas Vincent Lairdi. Hasil rapat ini disahkan dengan RUP no.6 tanggal 18 September 1998 dan disahkan oleh menteri kehakiman pada tahun 1999 dengan nomor C-10036HT.01.04.Th 99 dengan notaris Mirah Dewi Ruslim Sukmadjaja S.H. Berdasarkan keputusan itu maka sejak tahun 1998 hingga saat ini Bapak Andreas Vincent Lairdi menjadi pemilik tunggal dari PT. Gedesco Sejahtera.

Pada awal berdirinya, PT. Gedesco Sejahtera memproduksi furniture untuk kebutuhan sekolah yang dipesan oleh departemen pendidikan dan kebudayaan untuk

dikirim ke 27 propinsi yang ada di Indonesia. Seiring dengan berjalannya waktu, perusahaan mulai berkembang dan melakukan diversifikasi produk yang dihasilkannya dengan memproduksi berbagai kebutuhan furniture untuk perkantoran yang saat itu terus mengalami peningkatan permintaan. Mulai dari meja kantor, meja komputer, lemari berkas, kursi kantor, hingga partisi kantor.

Perusahaan yang memiliki motto produk “ Buy one for all time ” ini sangat memperhatikan kualitas dan kebutuhan pasar. Perusahaan memperhatikan kepuasan pelanggan sehingga perusahaan hanya menggunakan bahan-bahan yang berkualitas saja. Kepekaan perusahaan terhadap respon pasar membuat perusahaan selalu mengembangkan produknya dan menyesuaikannya dengan kebutuhan zaman.

Perusahaan yang berlokasi di Komplek Pakuwon Blok GB-10, Jakarta Barat ini menempati lokasi seluas ± 600 m2 yang digunakan untuk pabrik dan kantor. Perusahaan ini selain memproduksi produk untuk memenuh permintaan pasar secara umum (make to

stock), juga menerima pemesanan produk berdasarkan permintaan customer (make to order). Saat ini perusahaan memasok produk yang dihasilkannya ke toko-toko seperti

Maruzen, Universe dan Gramedia yang berlokasi di Jakarta, Depok dan Bali. Selain itu perusahaan juga melakukan penjualan retail secara langsung ke kantor-kantor yang menjadi customernya.

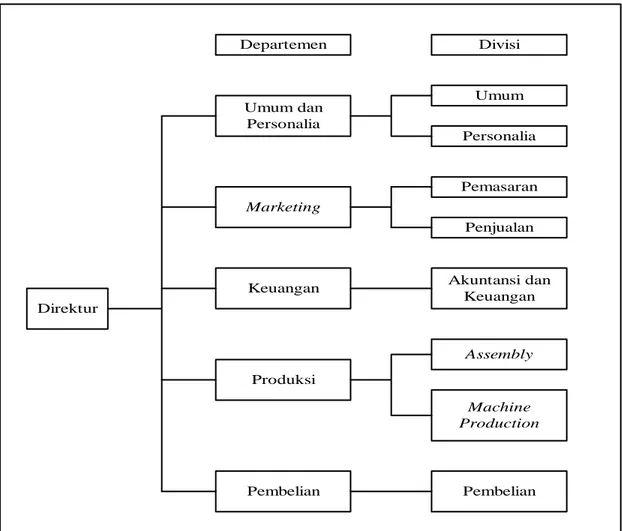

2.2 Manajemen Sumber Daya Manusia 2.2.1 Struktur Organisasi

Struktur organisasi dapat menjelaskan susunan-susunan dalam suatu perusahaan secara garis besar dan dapat menggambarkan hubungan antar bagian dalam perusahaan

tersebut secara umum. Struktur organisasi menunjukkan wewenang dari tiap-tiap bagian perusahaan.

PT. Gedesco Sejahtera menerapkan struktur organisasi yang berbentuk fungsional untuk perusahaannya. Hal ini bisa dilihat dari pembagian unit-unit kerja didalam perusahaan yang dipisahkan berdasarkan fungsinya masing-masing. Pemilihan bentuk organisasi seperti ini dirasakan perusahaan sebagai bentuk organisasi yang paling cocok mengingat skala perusahaan yang tidak terlalu besar.

Tiap-tiap unit kerja dikelompokkan dalam bagian-bagian yang disebut departemen yang terdiri dari divisi-divisi yang memiliki pekerjaan sesuai dengan fungsionalitas departemen dan divisinya, dan dikepalai langsung oleh sang direktur, kecuali pada beberapa departemen yang dikepalai oleh seorang manajer. Dalam pengambilan keputusan, perusahaan menerapkan sistem sentralisasi dimana sebagian besar wewenang khususnya dalam pengambilan keputusan diserahkan kepada manajer atau dilakukan oleh direktur itu sendiri. Hal ini memberikan keuntungan dimana keputusan dapat dengan cepat diambil karena manajer atau direktur mempunyai otorisasi penuh sehingga tidak perlu membicarakannya dengan orang lain.

Gambar 2.1 menunjukkan struktur organisasi PT. Gedesco Sejahtera. Tugas dan tanggung jawab dari masing-masing divisi fungsional yang berada dalam struktur organisasi tersebut adalah :

1. Direktur

Perusahaan dipimpin oleh seorang direktur yang merupakan pemimpin tertinggi perusahaan. Jabatan ini dipengang oleh Bapak Andreas Vincent lairdi sebagai pemegang saham tunggal. Tugas dan tanggung jawabnya meliputi :

• Memimpin dan mengkoordinir seluruh kegiatan perusahaan, mencakup segala sesuatu yang terjadi di perusahaan baik teknis maupun non teknis.

• Menyusun dan menetapkan kebijakan-kebijakan perusahaan.

• Memberikan penilaian dan persetujuan untuk setiap keputusan yang akan diambil serta melakukan pengambilan keputusan yang berhubungan dengan perusahaan. • Mengawasi jalannya perusahaan dan bertanggung jawab terhadap kemajuan

perusahaan.

2. Departemen Marketing Terdiri dari :

¾ Divisi pemasaran

Tugas dan tanggung jawabnya meliputi :

• Melakukan pemasaran produk, mengembangkan dan memperluas pangsa pasar.

• Melakukan promosi dan memilih media yang paling tepat untuk digunakan untuk promosi. Misalnya : membagikan brosur, iklan di mesia cetak atau memberikan potongan harga.

• Bertanggung jawab akan perencanaan penjualan produk di masa yang akan datang.

¾ Divisi Penjualan

Tugas dan tanggung jawabnya meliputi :

• Mengkoordinir penjualan di seluruh daerah pemasaran.

• Melakukan follow up kepada para customer perusahaan serta memberikan pelayanan yang memuaskan.

• Bekerja sama dan mendukung kinerja divisi pemasaran sehingga penjualan dapat ditingkatkan.

3. Departemen Keuangan

Tugas dan tanggung jawabnya meliputi :

• Mengelola dan mengawasi keuangan perusahaan secara keseluruhan.

• Melakukan pencatatan dan perhitungan untuk setiap transaksi yang terjadi di dalam perusahaan, baik pengeluaran maupun penerimaan.

• Membuat laporan keuangan dan pembayaran pajak perusahaan. 4. Departemen Produksi

Departemen produksi bertugas untuk melakukan kegiatan perencanaan produksi, berapa banyak unit dan material yang dibutuhkan untuk memenuhi kebutuhan. Departemen ini yang bertanggung jawab terhadap seluruh kegiatan produksi perusahaan dan melakukan pengawasan langsung terhadap kegiatan operasional pabrik yang dikepalai langsung oleh seorang manajer produksi yang merangkap sebagai kepala pabrik. Departemen ini terdiri dari 3 divisi yang dibagi berdasarkan jenis produk yang diproduksinya:

¾ Divisi Assembly

Divisi ini bertanggung jawab atas produk yang merupakan hasil assembly dan hanya menggunakan mesin sebagai alat bantu, yaitu produk kursi kantor.

¾ Divisi Machine Production

Divisi ini bertanggung jawab atas produk yang merupakan hasil produksi dengan menggunakan mesin sebagai alat utamanya. Produk-produk yang ada dalam divisi ini adalah meja kantor, meja komputer, lemari berkas, partisi kantor.

5. Divisi Pembelian

Tugas dan tangung jawabnya meliputi :

• Bertanggung jawab dalam pengadaan arus bahan baku yang tepat dan komponen-komponen pembantu lainnya.

• Bekerja sama dengan para pemasok, merundingkan harga dan memilih pemasok. • Melakukan proses pemesanan dan pembelian bahan baku.

Direktur Marketing Keuangan Produksi Pembelian Umum dan Personalia Pemasaran Akuntansi dan Keuangan Machine Production Umum Assembly Penjualan Pembelian Personalia Departemen Divisi

Sumber : Wawancara dengan PT. Gedesco Sejahtera

2.2.2 Jumlah dan Waktu Kerja Karyawan

Saat ini jumlah karyawan yang bekerja di PT. Gedesco Sejahtera berjumlah 56 orang yang terdiri dari 15 orang karyawan yang bekerja di kantor dan 41 orang karyawan yang bekerja di pabrik. Data spesifik jumlah karyawan PT. Gedesco Sejahtera dapat dilihat pada tabel 2.1 dan 2.2.

Tabel 2.1 Data Jumlah Karyawan Kantor Karyawan Jumlah Marketing 4 Keuangan 2 Produksi 3 Pembelian 2 Total 11

Sumber : Wawancara dengan PT.Gedesco Sejahtera

Tabel 2.2 Data Jumlah Karyawan Pabrik Karyawan Jumlah

Assembly 12

Machine Production 29

Total 41

Sumber : Wawancara dengan PT.Gedesco Sejahtera

PT. Gedesco Sejahtera menggunakan sistem kerja berdasarkan standar ketenagakerjaan yaitu seorang karyawan tidak boleh bekerja lebih dari 40 jam seminggu. Perusahaan menerapkan sistem pembagian waktu kerja yang sama antara karyawan kantor dan pabriknya, serta tidak terdapat pembagian shift kerja yang berlaku untuk

seluruh karyawan perusahaan. Perusahaan hanya mempunyai 1 shift kerja, yang waktu kerjanya adalah sebagai berikut :

- Senin – Jumat : 08.00 – 17.00 - Istirahat : 12.00 – 13.00

Bila terdapat permintaan yang tidak dapat diselesaikan dalam waktu kerja normal, maka perusahaan akan menerapkan sistem lembur atau menambah jumlah karyawannya dengan mempekerjakan karyawan kontrak hingga permintaan tersebut dapat dipenuhi.

2.2.3 Sistem Penggajian

Terdapat 2 sistem penggajian yang diterapkan oleh perusahaan, yaitu : • Sistem penggajian untuk karyawan kantor

Untuk karyawan kantor, sistem penggajian disesuaikan dengan tugas dan jabatan masing-masing. Semakin tinggi tingkat jabatannya maka gaji yang akan diperoleh semakin besar pula karena tanggung jawab yang dijalankan semakin besar. Selain itu pemberian gaji juga disesuaikan dengan ketetapan undang-undang tenaga kerja yang berlaku yaitu sesuai dengan UMR (Upah Minimum Regional). Gaji karyawan kantor diberikan secara bulanan pada setiap akhir bulan.

• Sistem penggajian untuk karyawan pabrik

Untuk karyawan pabrik, perusahaan tidak menerapkan sistem kontrak kerja. Seluruh karyawan pabrik merupakan pegawai tetap perusahaan. Gaji yang diberikan kepada karyawan pabrik juga dilakukan berdasarkan UMR (Upah Minimum Regional) yang berlaku. Perhitungan gaji dilakukan secara harian

dengan membagi gaji dalam satu bulan dengan banyaknya hari kerja. Dalam hal pemberian gaji, untuk karyawan pabrik berbeda dengan karyawan kantor. Pemberian gaji untuk karyawan pabrik dilakukan secara mingguan. Selain menerima gaji, pegawai pabrik juga menerima uang makan, uang transportasi dan uang kesehatan.

2.3 Proses Produksi

Proses produksi yang dilakukan oleh perusahaan dapat dibagi dalam 2 bagian, yaitu proses perakitan (assembly) dan proses produksi dengan menggunakan mesin produksi. Kedua proses produksi ini dilakukan untuk menghasilkan produk yang berbeda. Karena ruang lingkup skripsi ini berfokus pada produk kursi kantor yang merupakan produk hasil perakitan, maka proses produksi yang akan dijelaskan disini adalah proses perakitan untuk produk kursi kantor.

Pada proses perakitan terdapat 1 lini perakitan, yang terdiri dari 3 buah stasiun kerja (workstation). Pada setiap stasiun kerja terdiri dari 4 orang pekerja yang melakukan pekerjaan yang sama. Pekerjaan yang dilakukan pada masing-masing stasiun kerja disesuaikan dengan tipe produk yang akan dibuat. Pada dasarnya proses yang dilakukan untuk setiap tipe kursi hampir sama, hanya terdapat perbedaan pada perakitan beberapa bagian yang disesuaikan dengan bentuk kursi dari masing-masing tipe tersebut. Uraian proses perakitan untuk masing-masing kursi kantor dapat dilihat dibawah ini :

2.3.1 Proses Perakitan Kursi Kantor Tipe MAA dan MAR a. Stasiun Kerja 1

Pada stasiun kerja 1 dilakukan proses perakitan dudukan kursi. Tahap awal yang dilakukan pada proses ini adalah membuat tanda pada kayu press dudukan dengan menggunakan mal yang sudah tersedia. Kayu press yang sudah ditandai tersebut kemudian di lubangi dengan menggunakan mesin bor kompresor pada posisi yang telah ditandai. Pada lubang-lubang tersebut dipasang mur tnut dengan menggunakan palu. Mur tnut ini nantinya akan digunakan untuk peletakan mechanism dan arm rest (untuk tipe MAR). Kemudian kayu press tersebut dilapisi oleh kain kuartas pada bagian bawahnya dengan menggunakan staples kompresor lalu digunting sisa kainnya. Sisi kayu press sebelahnya diolesi dengan lem dan didiamkan sebentar hingga agak mengering. Sambil menunggu lem yang dikeringkan, dilakukan proses pemberian lem pada busa moulded yang digunakan untuk dudukan kursi. Lem dioles pada salah satu sisi permukaan busa dengan menggunakan kuas. Busa tersebut kemudian direkatkan pada dudukan kursi yang telah diberi lem hingga menempel. Kemudian busa diberi lem lagi, didiamkan sebentar lalu kain dipasangkan pada dudukan kursi tersebut dan dirapikan dengan menggunakan staples kompresor.

Setelah itu, dudukan kursi dilapisi dengan plastik mika dan distaples sekelilingnya. Sisa-sisa kain dan plastik yang ada digunting dan dirapikan. Kemudian pada seluruh pinggiran dudukan kursi dipasang lis karet, distaples lalu dibentuk dengan menggunakan obeng.

b. Stasiun Kerja 2

Pada stasiun kerja 2 dilakukan proses perakitan sandaran kursi. Tahap awal yang dilakukan pada proses ini adalah membuat tanda pada kayu press sandaran dengan menggunakan mal yang sudah tersedia. Kayu press yang sudah ditandai tersebut kemudian di lubangi dengan menggunakan mesin bor kompresor pada posisi yang telah ditandai. Pada lubang-lubang tersebut dipasang mur tnut dengan menggunakan palu. Mur tnut ini nantinya akan digunakan untuk peletakan mechanism backrest.

Sandaran kursi kemudian diolesi lem pada bagian belakangnya dan didiamkan sebentar hingga agak mengering. Sambil menunggu, dilakukan proses pemberian lem pada busa foam yang akan digunakan sebagai pelapis bagian belakang kursi. Setelah selesai, busa tersebut kemudian ditempelkan ke sandaran kursi, lalu diberi lem, dilapisi dengan kulit sintetis dan dirapikan dengan menggunakan staples kompresor. Kemudian dilakukan proses pemberian lem pada bagian depan sandaran kursi dan busa moulded untuk sandaran kursi. Busa tersebut kemudian ditempelkan pada sandaran kursi. Setelah itu permukaan busa diberi sedikit lem, didiamkan sebentar hingga agak mengering lalu kain dipasang dan distaples.

Selanjutnya sandaran kursi dilapisi dengan plastik mika dan distaples sekelilingnya. Sisa-sisa kain dan plastik yang ada digunting dan dirapikan. Kemudian pada seluruh pinggiran sandaran kursi dipasang lis karet, distaples lalu dibentuk dengan menggunakan obeng.

c. Stasiun Kerja 3

Pada stasiun kerja 3 dilakukan proses perakitan terakhir. Disini dudukan kursi dan sandaran kursi dari hasil stasiun kerja 1 dan 2 dirakit dengan kaki kursi dan arm rest (untuk tipe MAR).

Pada tipe MAR hal pertama yang dilakukan adalah melakukan pelubangan

Arm rest dengan obeng kompresor dan dipasang baut. Kemudian dudukan

kursi dan sandaran kursi dilubangi dengan obeng kompresor pada bagian dimana sebelumnya telah dilubangi pada stasiun kerja 1 dan 2. Kemudian baut dan mur dipasang pada lubang-lubang yang tersedia untuk pemasangan

arm rest dan dikencangkan dengan menggunakan obeng kompresor.

Roda lalu dipasang pada base five star, gaslift cover dipasang pada tiang

gaslift dan disambungkan pada base five star yang telah dirakit dengan

rodanya. Kemudian, mechanism disambung dengan mechanism back rest lalu diberi back rest cover. Mechanism tersebut kemudian dipasang pada dudukan kursi dan sandaran kursi dengan menggunakan obeng kompresor. Hasil tersebut kemudian dipasang pada tiang gaslift yang tadi sudah dirakit.

Pada tipe MAA tidak terdapat proses perakitan arm rest karena pada tipe ini tidak terdapt arm rest. Proses langsung menuju pada pelubangan dudukan kursi dan sandaran kursi yang kemudian diikuti dengan proses perakitan kaki kursi dan mechanism.

2.3.2 Proses Perakitan Kursi Kantor Tipe SLL dan SLH a. Stasiun Kerja 1

Pada stasiun kerja 1 dilakukan proses perakitan dudukan kursi. Tahap awal yang dilakukan pada proses ini adalah membuat tanda pada kayu press dudukan dengan menggunakan mal yang sudah tersedia. Kayu press yang sudah ditandai tersebut kemudian di lubangi dengan menggunakan mesin bor kompresor pada posisi yang telah ditandai. Pada lubang-lubang tersebut dipasang mur tnut dengan menggunakan palu. Mur tnut ini nantinya akan digunakan untuk peletakan mechanism dan arm rest.

Kemudian kayu press tersebut dilapisi oleh kain kuartas pada bagian bawahnya dengan menggunakan staples kompresor lalu digunting sisa kainnya. Sisi kayu press sebelahnya diolesi dengan lem dan didiamkan sebentar hingga agak mengering. Sambil menunggu lem yang dikeringkan, dilakukan proses pemberian lem pada busa moulded yang digunakan untuk dudukan kursi. Lem dioles pada salah satu sisi permukaan busa dengan menggunakan kuas. Busa tersebut kemudian direkatkan pada dudukan kursi yang telah diberi lem hingga menempel. Kemudian busa diberi lem lagi, didiamkan sebentar lalu kain dipasangkan pada dudukan kursi tersebut dan dirapikan dengan menggunakan staples kompresor.

Setelah itu, dudukan kursi dilapisi dengan plastik mika dan distaples sekelilingnya. Sisa-sisa kain dan plastik yang ada digunting dan dirapikan. Kemudian pada seluruh pinggiran dudukan kursi dipasang lis karet, distaples lalu dibentuk dengan menggunakan obeng.

b. Stasiun Kerja 2

Pada stasiun kerja 2 dilakukan proses perakitan sandaran kursi. Tahap awal yang dilakukan pada proses ini adalah membuat tanda pada kayu press sandaran dengan menggunakan mal yang sudah tersedia. Kayu press yang sudah ditandai tersebut kemudian di lubangi dengan menggunakan mesin bor kompresor pada posisi yang telah ditandai. Pada lubang-lubang tersebut dipasang engsel yang nantinya akan digunakan untuk peletakan arm rest. Sandaran kursi kemudian diolesi lem pada bagian belakangnya dan didiamkan sebentar hingga agak mengering. Sambil menunggu, dilakukan proses pemberian lem pada busa foam yang akan digunakan sebagai pelapis bagian belakang kursi. Setelah selesai, busa tersebut kemudian ditempelkan ke sandaran kursi, lalu diberi lem, dilapisi dengan kulit sintetis dan dirapikan dengan menggunakan staples kompresor.

Kemudian dilakukan proses pemberian lem pada busa rebounded dan busa

moulded untuk sandaran kursi. Busa rebounded tersebut kemudian

ditempelkan pada bagian-bagian tertentu dari sandaran kursi untuk memberikan bentuk yang diinginkan. Setelah busa rebounded ditempelkan, baru kemudian busa moulded sandaran ditempel dan dibentuk sesuai dengan model yang diinginkan dengan menggunakan gergaji kecil. Setelah dibentuk kain dipasang sambil diberi lem secara bertahap mengikuti modelnya dan kemudian distaples.

Selanjutnya sandaran kursi dilapisi dengan plastik mika dan distaples sekelilingnya. Sisa-sisa kain dan plastik yang ada digunting dan dirapikan.

Kemudian pada seluruh pinggiran sandaran kursi dipasang lis karet, distaples lalu dibentuk dengan menggunakan obeng.

c. Stasiun Kerja 3

Pada stasiun kerja 3 dilakukan proses perakitan terakhir. Disini dudukan kursi dan sandaran kursi dari hasil stasiun kerja 1 dan 2 dirakit dengan kaki kursi dan arm rest.

Pertama-tama Arm rest dilubangi dengan obeng kompresor dan dipasang baut. Dudukan kursi dan sandaran kursi dilubangi dengan obeng kompresor pada bagian dimana sebelumnya telah dilubangi pada stasiun kerja 1 dan 2. Kemudian baut dan mur dipasang pada lubang-lubang yang tersedia untuk pemasangan arm rest dan dikencangkan dengan menggunakan obeng kompresor.

Roda lalu dipasang pada base five star. Kemudian gaslift cover dipasang pada tiang gaslift dan disambungkan pada base five star yang telah dirakit dengan rodanya. Setelah selesai, mechanism dipasang pada dudukan kursi dengan menggunakan obeng kompresor lalu dipasang pada tiang gaslift yang tadi sudah dirakit.

2.3.3 Proses Perakitan Kursi Kantor Tipe SCC a. Stasiun Kerja 1

Pada stasiun kerja 1 dilakukan proses awal pada kayu press, dimana untuk tipe ini kayu press yang digunakan sebagai bahan baku hanya terdiri dari 1 bagian saja (sandaran kursi dan dudukan kursi tidak terpisah). Tahap awal yang dilakukan pada proses ini adalah membuat tanda pada kayu press

dengan menggunakan mal yang sudah tersedia. Kayu press yang sudah ditandai tersebut kemudian di lubangi dengan menggunakan bor kompresor pada posisi yang telah ditandai. Pada sisi dudukan kursi, lubang-lubang yang ada kemudian dipasang mur tnut dengan menggunakan palu. Mur tnut ini nantinya akan digunakan untuk peletakan mechanism dan arm rest. Pada sisi sandaran kursi lubang yang telah dibuat tadi dipasang engsel yang nantinya akan digunakan untuk peletakan arm rest.

Kemudian dilanjutkan dengan melakukan proses pengerjaan bagian belakang kursi. Bagian belakang kayu press diberi lem dan didiamkan sebentar. Sambil menunggu dilakukan pemberian lem pada busa foam. Busa tersebut kemudian ditempelkan pada kayu press dan diberi sedikit lem lagi pada bagian luarnya. Kemudian kulit sintetis ditempelkan pada busa tersebut untuk melapisi bagian belakang kursi lalu distaples.

b. Stasiun Kerja 2

Pada stasiun kerja 2 dilakukan proses pengerjaan bagian depan kursi. Kayu

press diberi lem dan didiamkan sebentar. Kemudian dilakukan proses

pemberian lem pada busa rebounded dan busa moulded kursi. Busa

rebounded kemudian ditempelkan pada bagian-bagian tertentu dari kayu press untuk memberikan bentuk yang diinginkan. Setelah busa rebounded

ditempelkan, baru kemudian busa moulded kursi ditempel. Busa kursi pada sisi sandaran lalu dibentuk sesuai dengan model yang diinginkan dengan menggunakan gergaji kecil. Setelah dibentuk kain dipasang sambil diberi lem secara bertahap mengikuti model pada sisi sandaran kursi dan terus berlanjut hingga sisi dudukan kursi. Setelah selesai kain tersebut kemudian distaples.

Bagian depan kursi kemudian dilapisi dengan plastik mika dan distaples sekelilingnya. Sisa-sisa kain dan plastik yang ada digunting dan dirapikan. Kemudian pada seluruh pinggiran kursi dipasang lis karet, distaples lalu dibentuk dengan menggunakan obeng.

c. Stasiun Kerja 3

Pada stasiun kerja 3 dilakukan proses perakitan kursi dengan arm rest. Pertama-tama Arm rest dilubangi dengan obeng kompresor dan dipasang baut. Kursi dilubangi dengan obeng kompresor pada bagian dimana sebelumnya telah dilubangi pada stasiun kerja 1. Kemudian baut dan mur dipasang pada lubang-lubang yang ada dan dikencangkan dengan menggunakan obeng kompresor.

Roda lalu dipasang pada base five star. Kemudian gaslift cover dipasang pada tiang gaslift dan disambungkan pada base five star yang telah dirakit dengan rodanya. Setelah selesai, mechanism dipasang pada dudukan kursi dengan menggunakan obeng kompresor lalu dipasang pada tiang gaslift yang tadi sudah dirakit.

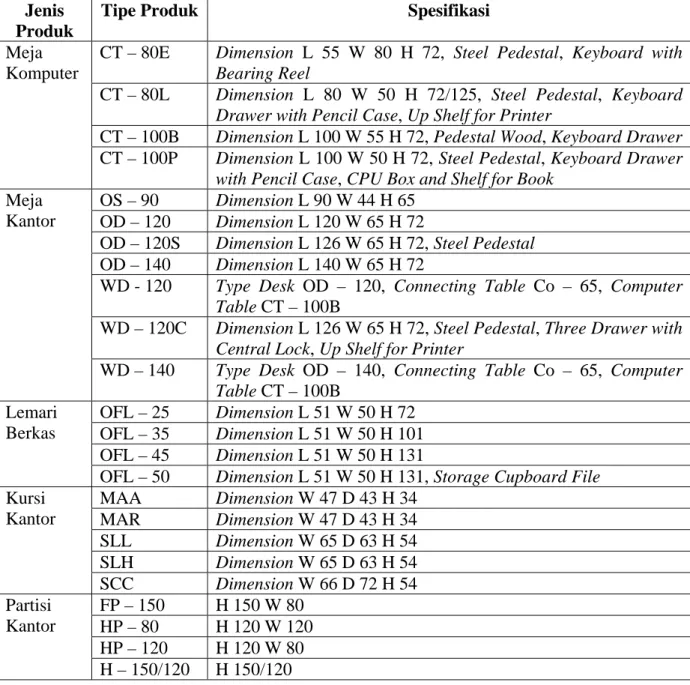

2.4 Hasil Produksi

PT. Gedesco Sejahtera memproduksi berbagai jenis furniture untuk berbagai keperluan, khususnya untuk keperluan perkantoran. Perusahaan ini selain membuat produk berdasarkan sistem make to stock juga membuat produk berdasarkan pesanan

customer (make to order) sehingga produk yang dihasilkan oleh perusahaan sangat

dari 5 jenis, yaitu meja kantor, meja komputer, lemari berkas, kursi kantor dan partisi kantor.

Khusus untuk produk kursi kantor, perusahaan mengambil bahan baku yang sudah berupa komponen-komponen jadi. Perusahaan hanya tinggal melakukan perakitannya saja. Hal ini dilakukan perusahaan karena cara seperti ini dianggap lebih untung dan murah bila dibandingkan dengan memproduksi sendiri seluruh komponen seperti yang dulu pernah dilakukan oleh perusahaan.

Penjabaran secara detail produk-produk yang dihasilkan oleh perusahaan dapat dilihat pada tabel 2.3 dibawah ini.

Tabel 2.3 Daftar Produk Jenis

Produk

Tipe Produk Spesifikasi

CT – 80E Dimension L 55 W 80 H 72, Steel Pedestal, Keyboard with Bearing Reel

CT – 80L Dimension L 80 W 50 H 72/125, Steel Pedestal, Keyboard Drawer with Pencil Case, Up Shelf for Printer

CT – 100B Dimension L 100 W 55 H 72, Pedestal Wood, Keyboard Drawer

Meja Komputer

CT – 100P Dimension L 100 W 50 H 72, Steel Pedestal, Keyboard Drawer with Pencil Case, CPU Box and Shelf for Book

OS – 90 Dimension L 90 W 44 H 65

OD – 120 Dimension L 120 W 65 H 72

OD – 120S Dimension L 126 W 65 H 72, Steel Pedestal

OD – 140 Dimension L 140 W 65 H 72

WD - 120 Type Desk OD – 120, Connecting Table Co – 65, Computer Table CT – 100B

WD – 120C Dimension L 126 W 65 H 72, Steel Pedestal, Three Drawer with Central Lock, Up Shelf for Printer

Meja Kantor

WD – 140 Type Desk OD – 140, Connecting Table Co – 65, Computer Table CT – 100B OFL – 25 Dimension L 51 W 50 H 72 OFL – 35 Dimension L 51 W 50 H 101 OFL – 45 Dimension L 51 W 50 H 131 Lemari Berkas

OFL – 50 Dimension L 51 W 50 H 131, Storage Cupboard File

MAA Dimension W 47 D 43 H 34 MAR Dimension W 47 D 43 H 34 SLL Dimension W 65 D 63 H 54 SLH Dimension W 65 D 63 H 54 Kursi Kantor SCC Dimension W 66 D 72 H 54 FP – 150 H 150 W 80 HP – 80 H 120 W 120 HP – 120 H 120 W 80 Partisi Kantor H – 150/120 H 150/120

Sumber : Data PT. Gedesco Sejahtera

2.5 Perencanaan dan Pengendalian Produksi

Secara teknis, PT. Gedesco Sejahtera belum memiliki sistem pengaturan mengenai perencanaan produksinya. Selama ini perencanaan dan pengaturan pelaksanaan produksi dilakukan berdasarakan intuisi saja. Pihak-pihak terkait

perusahaan melihat kondisi dan permintaan pasar untuk menentukan jumlah produk dari setiap jenisnya yang akan diproduksi dalam setiap periode.

Untuk produk-produk yang merupakan pesanan khusus dari customer, perusahaan menetapkan bahwa waktu pemesanan dilakukan minimal 1 bulan sebelumnya, sehingga perusahaan dapat membuat pengaturan produksi yang tepat tanpa mengganggu produksi produk untuk stock serta dapat mengatur kebutuhan bahan baku yang akan digunakan.

2.6 Sistem Informasi Perusahaan

PT. Gedesco Sejahtera selama ini menjalankan hampir seluruh kegiatan perusahaannya secara manual dengan menggunakan kertas-kertas kerja. Komputer yang ada hanya digunakan sebagai alat bantu sederhana seperti misalnya untuk melakukan pencetakan slip gaji, pencetakan surat-surat perusahaan, perhitungan sederhana dan pencetakan laporan yang datanya diinput secara manual. Perusahaan belum menerapkan suatu sistem informasi yang berbasis komputer untuk mengatur jalannya perusahaan dan menghubungkan antar bagian dalam perusahaan. Seluruh data dan laporan-laporan hanya diarsip dalam kertas-kertas, tidak disimpan dalam database komputer.

Dalam pelaksanaan produksinya, perhitungan dan perkiraan manual berdasarkan intuisi dilakukan oleh pihak perusahaan untuk menentukan jumlah produksi. Perkiraan permintaan yang dilakukan berdasarkan intuisi digunakan sebagai patokan produksi perusahaan. Bahan baku disiapkan sesuai dengan lot size dan kapasitas gudang yang ada. Setelah produk siap dikirim maka perusahaan akan mengeluarkan surat jalan untuk pengiriman. Nota-nota pembelian bahan baku dan komponen pembantu untuk keperluan

produksi serta surat jalan sebagai bukti penjualan akan diberikan ke bagian keuangan untuk dimasukkan ke dalam pembukuan secara manual.

Adapun sistem informasi untuk perhitungan dan pengendalian biaya produksi yang digunakan oleh perusahaan pada saat ini adalah dengan menggunakan aplikasi