4. PERHITUNGAN DAN ANALISA PRODUK

4.1 Spesifikasi Produk

Jenis produk yang akan diproduksi adalah Spule 1989, yang merupakan tempat dari plester hansaplast. Spule 1989 adalah produk hansaplast dengan ukuran paling kecil. Adapun spesifikasinya adalah sebagai berikut :

Tabel 4.1 Data spesifikasi produk

JENIS PRODUK SPULE 1989

Luas area (cm2) 42.73

Volume (cm3) 1.69

Massa (gr) 1.75

Bahan baku Polystyrene High Impact

Tabel 4.2 Karakteristik Polystyrene [ 2 ]

KARAKTERISTIK POLYSTYRENE

Berat jenis (Gr/cm≥) 1,1

Injection temperatur ( oC ) 218

Yield Strength (MN/m2) 20

Modulus Elastisitas (MN/m2) 1900

Mold Temperatur ( oC ) 27

Ejection temperatur ( oC ) 77 Injection pressure (MN/m2) 96,5

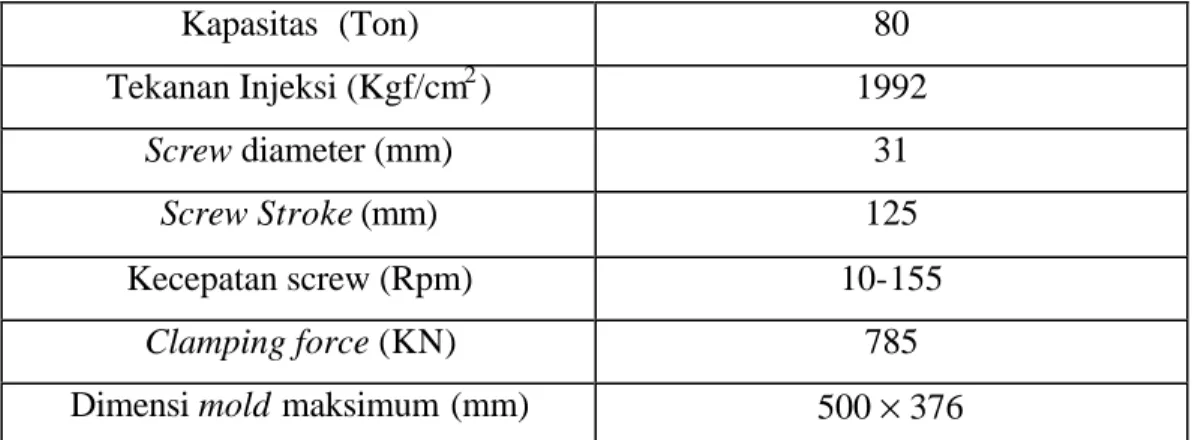

Tabel 4.3 Data Spesifikasi Mesin Injection Molding

Kapasitas (Ton) 80

Tekanan Injeksi (Kgf/cm2) 1992

Screw diameter (mm) 31

Screw Stroke (mm) 125

Kecepatan screw (Rpm) 10-155

Clamping force (KN) 785

Dimensi mold maksimum (mm) 500 × 376

4.2 Pemilihan Bahan Cetakan

Pemilihan bahan baku untuk cetakan didasari oleh beberapa hal, yaitu:

pertimbangan faktor ekonomi, sifat dasar dan bentuk dari cetakan serta aplikasinya, dan sifat-sifat khusus dari material cetakan.

Pada umumnya, material cetakan menggunakan bahan baku baja, karena baja merupakan satu-satunya material yang dapat dipercaya untuk material cetakan dengan waktu penggunaan yang lama dimana juga menyediakan tingkatan baja sesuai dengan keperluan. Sifat-sifat dari baja yang sangat diperlukan dalam pemilihan material untuk cetakan adalah sebagai berikut:

• Karakteristik proses permesinan yang ekonomis.

• Kapasitas untuk perlakuan panas tanpa mengalami masalah.

• Ketangguhan dan kekuatan yang cukup.

• Tahan terhadap panas dan pemakaian.

• Konduksi panas yang baik.

• Tahan korosi.

Setelah melakukan proses permesinan, biasanya dilakukan beberapa perlakuan panas, seperti hardening dan tempering untuk mendapatkan sifat material yang diinginkan, misalnya perlakuan panas pada permukaan untuk mendapatkan permukaan yang keras dan inti yang cukup kuat. Akan tetapi perlakuan panas juga mempunyai resiko distortion dan cracking.

Selain beberapa hal diatas, paduan dari material juga sangat mempengaruhi sifat dari material yang akan dipilih, antara lain:

≈ Carbon

Unsur carbon semakin banyak dalam suatu material, akan menambah kekuatan, semakin tahan panas sampai 400 oC, tahan listrik, dan menghasilkan butir yang tidak halus. Pengurangan unsur carbon pada material akan menyebabkan ductility, elongation, kualitas deep drawing yang kurang baik, dan menghasilkan material yang lunak.

≈ Sulfur

Unsur sulfur yang terlalu banyak ( lebih dari 0,10% ) akan menyebabkan material sangat keras dan proses permesinan sulit dilakukan, selain itu polishing sukar dilakukan.

≈ Molybdenum

Unsur molybdenum pada suatu material akan menghasilkan sifat yang keras. Penambahan unsur molybdenum juga menyebabkan material menjadi rapuh, sehingga diperlukan penambahan unsur lain seperti chromium atau nickel.

Beberapa komponen lainnya juga sangat diperlukan untuk menunjang sebuah cetakan, misalnya pin ejector, leader pins dan bushing, plate lain, spacers, interlocks, dan locating rings. Beberapa komponen diatas bisa didapatkan di toko.

Beberapa jenis baja yang sering digunakan untuk material cetakan adalah sebagai berikut:

§ AISI 1030 [ 6 ]

AISI 1030 mempunyai unsur paduan sebagai berikut:

∼ Carbon 0,3 %

∼ Silicon 0 – 0,35 %

∼ Mangan 0,3 – 0,9 %

∼ Phosphor 0 – 0,05 %

∼ Sulfur 0 – 0,05 %

Material ini merupakan low carbon steel dengan sifat medium tensile dan low hardenability. AISI 1030 mempunyai tensile strength 500 – 850 Mpa, sehingga mudah dilakukan proses permesinan. Akan tetapi unsur carbon yang rendah menyebabkan material ini ductile.

§ AISI 1050 [ 5 ]

AISI 1050 mempunyai unsur paduan sebagai berik ut:

∼ Carbon 0,5 %

∼ Silicon 0,15 – 0,35 %

∼ Maingan 0,6 – 0,9 %

∼ Phosphor 0 – 0,03 %

∼ Sulfur 0 – 0,035 %

AISI 1050 merupakan medium carbon steel kualitas tinggi, dengan sifat material berkekuatan tinggi, proses permesinan yang mudah, dan tahan terhadap pemakaian yang lama.

§ AISI 4130 [ 3 ]

AISI 4130 merupakan baja paduan dengan unsur paduan molybdenum dan chromium serta 0,3 % carbon. Material ini mudah diproses machining, keras dan tahan panas. Akan tetapi material ini ductile dan lebih mahal dari carbon steel.

Dengan mempertimbangkan beberapa ketentuan dalam pemilihan cetakan, maka material untuk cetakan spule adalah baja carbon tipe AISI 1050.

Hal ini didasari oleh unsur carbon yang lebih banyak dari material lainnya, sehingga baja carbon ini lebih kuat dan tangguh. Selain itu kadar carbon yang rendah menyebabkan ductile.

4.3 Analisa Perencanaan Cetakan 4.3.1 Rancangan Cavity

Pada awal perencanaan cetakan spule ini, telah ditentukan bahwa mesin injection molding yang digunakan untuk mencetak produk spule adalah mesin injection molding kapasitas 80 ton. Dari kapasitas mesin yang diketahui, maka jumlah cavity cetakan dapat direncanakan dengan mempertimbangkan besar maksimum dari cetakan yang dapat dipakai

untuk mesin dengan kapasitas tersebut. Dimana dimensi cetakan maksimum untuk mesin injection molding kapasitas 80 ton dapat dilihat pada lampiran 3. Setelah besar maksimum dari cetakan diketahui, maka jumlah cavity dari cetakan dapat direncanakan dengan mempertimbangkan bentuk dan dimensi dari sistem runner, bentuk dan dimensi dari produk, serta merancang supaya desain yang dirancang merupakan desain cetakan yang paling efektif.

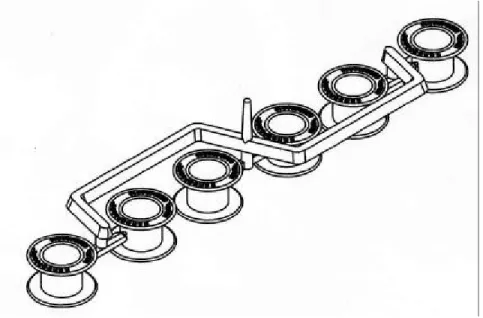

Dengan pertimbangan-pertimbangan diatas, maka cetakan yang direncanakan berisi 6 cavity ditambah dengan sistem saluran masuk material. Dan dengan mempertimbangkan teori dasar sebagai acuan, maka rancangan yang digunakan dalam perencanaan cavity adalah Eccentric runner sistem.

Pemilihan dalam penentuan bentuk sistem saluran masuk didasari beberapa hal berikut, yaitu:

♦ Kemudahan dalam pengeluaran produk.

Produk spule yang akan dirancang cetakannya merupakan produk dengan lubang ditengahnya, sehingga cetakan yang dirancang harus mempunyai inti pada setiap cavity-nya. Dengan menggunakan sistem saluran masuk material tipe eccentric, maka cavity dapat disusun sejajar vertikal dengan menggunakan cetakan dimana terdapat inti ditengah setiap produk.

♦ Penyebaran yang merata pada sistem saluran masuk material.

Pemilihan sistem saluran masuk material tipe eccentric ini didasari oleh penempatan sprue yang berada tepat pada pusat cavity. Hal ini mendukung dalam hal penyebaran bahan baku untuk mengisi setiap rongga yang kosong, karena rongga pada sisi atas dan rongga pada sisi bawah sprue memiliki bentuk dan dimensi yang sama.

♦ Penggunaan material cetakan paling efektif.

Dalam hal ini, acuan yang digunakan adalah jumlah cavity, penyusunan cavity, dan sistem saluran masuk material yang digunakan. Dengan menggunakan sistem saluran masuk tipe

eccentric, maka jumlah plate yang diperlukan untuk cetakan adalah tiga plate atau disebut juga three plate molds. Three plate molds termasuk dalam tipe multi cavity-molds, dimana cetakan tersebut memiliki 2 parting line. Gambar dari rancangan cetakan dengan 6 cavity beserta sistem saluran masuk materialnya dapat dilihat pada gambar 4.1.

Gambar 4.1 Desain Produk Dengan 6 Buah spule.

4.3.2 Saluran Masuk Material 4.3.2.1 Desain Sprue

Untuk perhitungan ukuran dari sprue, diperlukan data-data tentang diameter lubang nozzle dan ketebalan maksimum dari produk yang akan dibuat. Informasi dari plastik yang akan dipakai diperlukan dalam pemilihan material cetakan. Informasi tersebut digunakan untuk menentukan dimensi cavity minimum, pemakaian cetakan kondisi produksi, dan kualitas permintaan dengan mengacu pada dimensi dan permukaan cetakan. Permintaan akan material cetakan, dimana temperatur, mechanical properties, serta sifat metalurgi didapat sesuai kebutuhan.

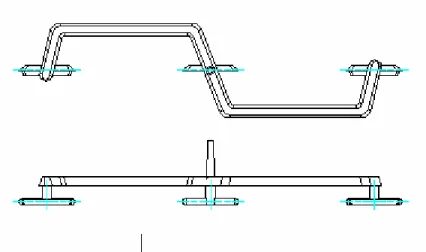

Gambar 4.2 Saluran masuk material

Karena runner pada three plate molds bertingkat, maka ketebalan maksimum produk untuk menghitung dimensi sprue diambil dari ketebalan runner yang berhubungan langsung dengan sprue. Data-data dari produk : Diameter lubang nozzle (mesin kapasitas 80 ton) = 2 mm

Ketebalan maksimum produk (runner 1) = 3 mm

Maka diameter besar dari sprue dapat dihitung dengan:

mm 5 , 1 S df ≥ max +

5 , 1 3 dF ≥ +

5 , 4 dF≥

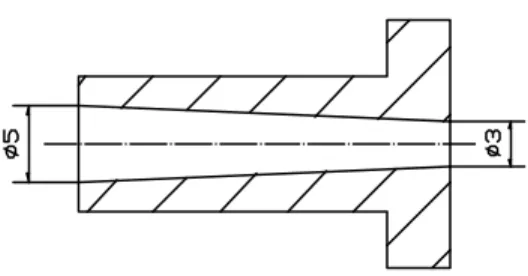

Jadi diameter besar dari sprue = 5 mm

Sedangkan perhitungan dari diameter kecil sprue adalah:

mm 1 d dA≥ D +

1 2 dA≥ +

3 dA ≥

Jadi diameter kecil dari sprue = 3 mm

Gambar 4.3 Penampang Sprue

4.3.2.2 Desain runner

Penentuan panjang runner disesuaikan dari besar celah yang masih tersedia pada cetakan setelah cavity dipasang. Profil yang dip ilih untuk runner adalah type trapezoidal cross-section. Pemilihan tipe ini dikarenakan faktor pengerjaan yang lebih mudah dan lebih efisien, karena proses pengerjaannya pada satu sisi saja, yaitu pada sisi male, serta biaya pengerjaan lebih murah.

Desain untuk runner ada 2, yaitu :

• Runner 1 = runner yang berhubungan dengan runner 2 dan sprue.

• Runner 2 = runner yang berhubungan dengan cavity dan gate.

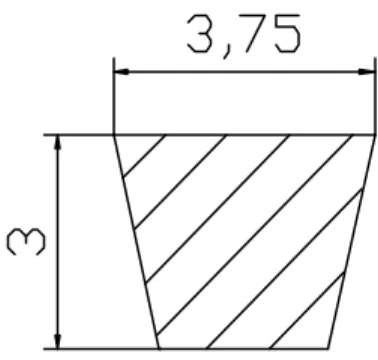

Untuk perhitungan runner 2, maka diperlukan data ketebalan maksimum dari produk (spule).

Ketebalan produk = 1,5 mm

Maka perhitungan diameter runner 2 adalah:

5 , 1 s D= + D = 1,5 + 1,5 D = 3 mm

Jadi diameter runner 2 adalah 3 mm

Perhitungan untuk menentukan dimensi penampang runner adalah:

25 , 1 D

W= × W = 3 x 1,25 W = 3,75 mm

Penampang dari runner 2 dapat dilihat pada gambar 4.4

Gambar 4.4 Bentuk Penampang dari Runner 1

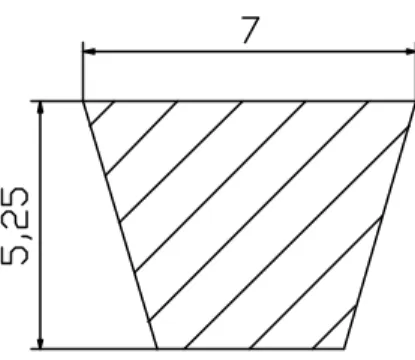

Untuk perhitungan runner 1, maka ketebalan maksimum diambil dari tebal maksimum dari runner 2.

Ketebalan maksimum runner 1 = 3,75 mm

Perhitungan untuk diameter runner 1 adalah:

5 , 1 s D= + D = 3,75 + 1,5 D = 5,25 mm

Jadi diameter runner 1 adalah 5,25 mm

Sedangkan perhitungan penampang runner 1 adalah:

25 , 1 D

W= × W = 5,25 x 1,25 W = 6,56 mm W ≈ 7 mm

Gambar penampang runner 1 dapat dilihat pada gambar 4.5.

Gambar 4.5 Bentuk Penampang Runner 2

4.3.2.3 Desain gate

Penentuan desain dan dimensi gate menggunakan referensi dari teori dasar pada gambar 2.16, dimana penampang dari gate menggunakan tipe eccentric gate dengan bentuk penampang semicircular. Pemilihan tipe semicircular cross-section karena proses pengerjaan yang mudah dan kemudahan dalam pengeluaran produk. Dimana ukuran gate yang dipakai dalam perencanaan cetakan ini adalah sebagai berikut:

♦ Diameter penampang gate adalah 1 mm

♦ Tebal dari gate adalah 0,3 mm

Bentuk penampang dari gate dapat dilihat pada gambar 4.6.

Gambar 4.6 Bentuk Penampang Gate.

4.3.3 Ukuran Molding Machine

Untuk menghitung total perkiraan area shot dapat dilihat pada lampiran 1. Pemilihan luasan shot pada bagian bawah dari runner 1, karena pada bagian bawah dari runner 1 merupakan luasan area yang terkena shot.

Dengan bantuan perhitungan dari mechanical desktop, maka total perkiraan area shot adalah 35,87 cm2

Dari tabel Data Spesifik Polystyrene High Impact (lampiran 4), diketahui injection pressure (Pj) = 965 bar, maka tekanan maksimum dari cavity adalah:

Pmax cavity = 0,5 × Pj = 0,5 × 965 = 482, 5 bar = 482,5 × 105N/m2

Jadi tekanan maksimum pada cavity adalah 482,5 × 105N/m2

Fmax = Atot × Pmax cavity.

= 0,3587 × 10-2 × 482,5 × 105

= 173072 N = 173 kN

Jadi gaya maksimum yang diberikan adalah 173 kN.

4.3.4 Cycle Time

4.3.4.1 Perhitungan Injection time

Perhitungan injection time adalah sebagai berikut:

Volume shot size = 19,22 cm3 = 19,22 × 10-6 (lampiran 2) Pj = 5,5 kW = 5,5 × 103 W

pj = 96,5 × 106 N/m2

s t

t

P p t V

inj inj

j j s inj

67 , 0

10 5 , 5

10 5 , 96 10 22 , 19 2 2

3

6 6

=

×

×

×

×

= ⋅

⋅

= ⋅

−

Jadi waktu injeksi adalah 0,7 detik.

4.3.4.2 Perhitungan cooling time hmax = 1,5 mm

α = 0,09 mm2/s Ti = 218 oC Tx = 77 oC Tm = 27 oC

( )

( )

( )

( )

s t

t t t

T T

T T t h

c

e c

e c

e c

m x

m i e c

7 , 11

86 , 4 log 04 , 17

157 log 764 88 . 0

15

27 77 14 , 3

27 218 log 4

14 , 3 09 , 0

15 log 4 max

2 2 2

=

=

=

−

−

= ⋅

−

−

= ⋅

π π

α

Jadi cooling time adalah 11,7 detik

4.3.4.3 Resseting time

Perhitungan resseting time untuk cetakan spule menggunakan acuan pada lampiran 3, dimana machine clamp operation yang dipakai adalah tipe box. Sehingga diketahui:

Waktu pembukaan cetakan = 2.5 detik Waktu ejeksi = 1.5 detik Waktu menutup cetakan = 1 detik Jadi resseting time adalah 5 detik

4.3.4.4 Perhitungan Cycle time

Waktu membuka cetakan = 3 detik Waktu menutup cetakan = 2 detik

Berikut ini adalah perhitungan clycle time:

Cycle time = tinj +tc+tmo+te+tmc

= 0,7 + 11,7 + 5

= 17,4 detik

Jadi waktu yang diperlukan untuk menghasilkan satu produk jadi adalah 17,4 detik.

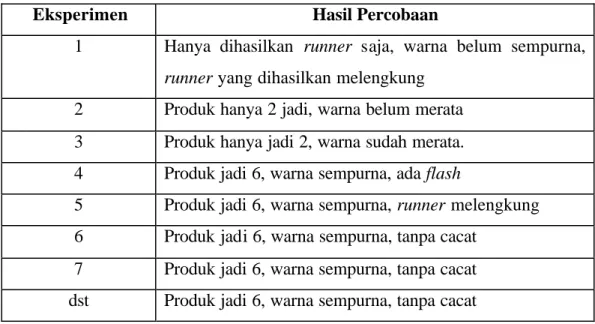

4.4 Validasi Eksperimen

Analisa dari produk dilandasi atas dasar perhitungan cycle time dan percobaan. Percobaan yang dilakukan dimulai dari pencampuran bahan baku dan pewarna, setting temperatur, setting waktu, serta setting tekanan injeksi. Berikut ini adalah tabel validasi eksperimen, dimana percobaan pencetakan produk dilakukan sampai didapatkan hasil yang sempurna, warna yang cocok, dan tanpa flash.

Tabel 4.4 Produk injection molding

Eksperimen Hasil Percobaan

1 Hanya dihasilkan runner saja, warna belum sempurna, runner yang dihasilkan melengkung

2 Produk hanya 2 jadi, warna belum merata 3 Produk hanya jadi 2, warna sudah merata.

4 Produk jadi 6, warna sempurna, ada flash

5 Produk jadi 6, warna sempurna, runner melengkung 6 Produk jadi 6, warna sempurna, tanpa cacat

7 Produk jadi 6, warna sempurna, tanpa cacat dst Produk jadi 6, warna sempurna, tanpa cacat

4.4.1 Analisa hasil produk

Untuk menghasilkan produk jadi tanpa cacat diperlukan beberapa tahapan setting mesin. Setting awal temperatur, tekanan, cycle time yang dilakukan pada mesin injection molding disesuaikan dengan perhitungan dan referensi. Dimana setting awal mesin adalah sebagai berikut:

o Temperatur injeksi = 218 oC o Tekanan injeksi = 50 MN/m2 o Cycle time = 17,37 detik

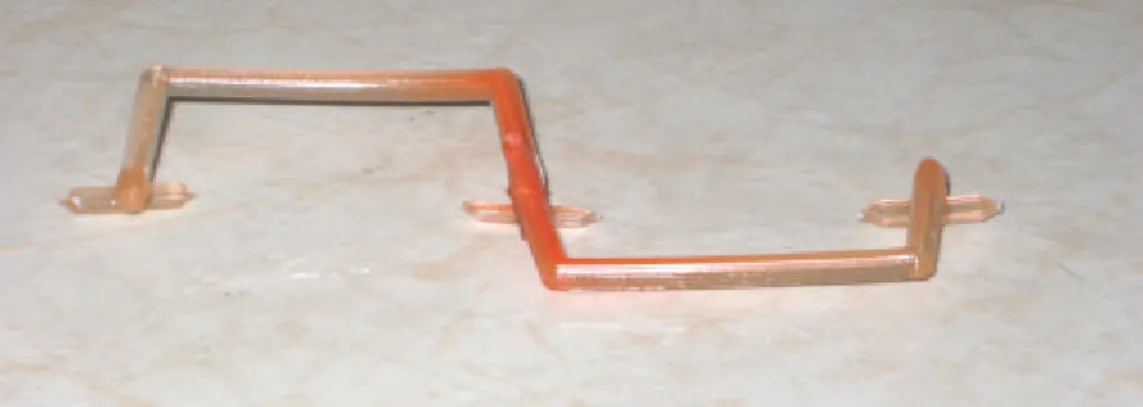

Keterangan gambar dari produk jadi adalah sebagai berikut:

∼ A = cacat produk dalam bentuk runner melengkung

∼ B = cacat produk yaitu produk spule yang tidak sempurna

∼ C = cacat produk yaitu terjadi flash pada produk

4.4.1.1 Produk I

Gambar dari produk I dapat dilihat pada gambar 4.7 dan 4.8.

Gambar 4.7 Produk I tampak depan

§ Produk yang dihasilkan pertama kali hanya berupa sistem runner. Hal ini dikarenakan semua setting belum maksimal.

§ Warna yang dihasilkan kurang sempurna.

§ A menunjukkan runner yang dihasilkan melengkung

Dari setting mesin yang belum maksimal, menyebabkan runner melengkung.

Gambar 4.8 Produk I tampak samping A

4.4.1.2 Produk II

Gambar produk II dapat dilihat pada gambar 4.9 dan 4.10.

Gambar 4.9 Produk II tampak depan

§ Produk jadi baru mengha silkan 2 produk akhir.

Hal ini dikarenakan temperatur yang masih belum maksimal, sehingga pendinginan pada rongga cetakan belum merata.

§ B menunjukkan produk spule yang tidak sempurna.

§ Warna yang dihasilkan juga belum merata.

Hal ini dikarenakan temperatur yang belum mencapai temperatur injeksi.

§ Runner yang dihasilkan sesuai dengan rancangan, dapat dilihat pada gambar 4.10.

Gambar 4.10 Produk II tampak samping 4.4.1.3 Produk III

B

B

Gambar produk III dapat dilihat pada gambar 4.11 dan 4.12

Gambar 4.11 Produk III tampak depan

§ Produk yang dihasilkan hampir sama dengan produk II.

§ Warna yang dihasilkan juga sudah sempurna.

Temperatur injeksi sudah mulai tercapai, sehingga pencampuran bahan baku dengan pewarna sudah sempurna.

§ Runner yang dihasilkan juga sudah sesuai rancangan, dapat dilihat pada gambar 4.12.

§ Pada produk III, temperatur injeksi sudah tercapai, akan tetapi masih terdapat produk tidak jadi, hal ini dikarenakan waktu injeksi yang terlalu cepat, sehingga material tidak maksimal mengisi rongga cetakan, dan perlu dilakukan setting ulang pada waktu injeksi.

B

B

Gambar 4.12 Produk III tampak samping

4.4.1.4 Produk IV

Gambar produk IV dapat dilihat pada gambar 4.13 dan 4.14

Gambar 4.13 Produk IV tampak depan

§ Produk jadi menghasilkan 6 buah produk spule.

Dilakukan setting cycle time, dimana waktu injeksi menjadi 2 detik dan cooling time dipercepat menjadi 8, karena waktu injeksi dan cooling time yang terlalu lama mengakibatkan terjadinya pembekuan material cair pada nozzle. Sedangkan waktu membuka cetakan pada mesin injection molding 80 ton adalah 1 detik, jadi cycle time 14 detik.

A

§ Runner yang dihasilkan melengkung.

Hal ini dikarenakan penampang runner lebih tebal dari produk akhir, sehingga pada saat pendinginan diluar mold, runner mudah berubah bentuk, atau juga dikarenakan setting waktu proses yang terlalu cepat.

Gambar 4.14 Pembesaran produk IV

§ C menunjukkan adanya flash pada produk jadi.

Pemasangan cetakan yang kurang benar, sehingga cetakan tidak menutup dengan rapat. Hal ini menyebabkan terjadinya flash pada produk IV.

§ Warna yang dihasilkan sudah sempurna.

C

4.4.1.5 Produk V

Gambar produk V dapat dilihat pada gambar 4.15.

Gambar 4.15 Produk V tampak depan

§ Produk jadi sudah sempurna, dan dihasilkan 6 produk spule.

Dengan setting cycle time 14 detik menghasilkan produk spule yang sempurna.

§ Warna yang dihasilkan juga sudah sempurna.

§ Produk masih menghasilkan runner yang melengkung.

Hal ini disebabkan cooling time yang terlalu cepat, sehingga sebelum pendinginan sempurna pada runner, cetakan sudah terbuka, sehingga perlu penambahan cooling time.

§ Tidak terjadi flash pada produk.

Pemasangan cetakan sudah benar, sehingga cetakan menutup dengan rapat.

A

4.4.1.6 Produk VI

Gambar produk VI dapat dilihat pada gambar 4.16 dan 4.17

Gambar 4.16 Produk VI tampak depan

§ Produk VI menghasilkan 6 buah spule

Setting temperatur dan tekanan injeksi yang sesuai dengan referensi menghasilkan produk yang sempurna.

§ Runner yang dihasilkan sudah sempurna

Dilakukan setting cooling time menjadi 9 detik, sehngga cycle time 15 detik, menghasilkan runner yang sempurna.

§ Warna yang dihasilkan sudah sempurna

§ Tidak ada flash pada produk jadi.

Gambar 4.17 Produk VI tampak samping

Pada proses pencetakan selanjutnya menghasilkan produk yang sempurna seperti pada produk VI. Sehingga setting yang dipakai untuk mencetak produk adalah setting yang dipakai untuk produk VI.

4.5 Analisa Produk

Dari hasil percobaan yang telah dilakukan, perbandingan bahan baku dan pewarna adalah untuk 10 kg bahan polystyrene high-impact memerlukan 0,15 kg bahan pewarna ditambahkan bahan polystyrene daur ulang 2.5 kg. Untuk setting temperatur bahan baku diambil dari temperatur yang direferensikan atau sesuai dengan temperatur injeksi polystyrene high-impact yaitu 218°C. Sedangkan untuk setting waktu diambil dari perhitungan cycle time pada perhitungan di bab 4.3.3. Dan untuk setting tekanan injeksi disesuaikan dengan tekanan injeksi yang direferensikan yaitu 50 MN/m2. Berikut ini adalah data setting mesin sesuai dengan referensi:

Tabel 4.5 Data Seting Mesin Sesuai Perhitungan

Waktu injeksi (detik) 0.7

Cooling time (detik) 11.7

Resseting time (detik) 5

Cycle time (detik) 17.4

Temperatur injeksi (oC) 220

Tekanan injeksi (MN/m2) 50

Dari hasil percobaan dengan menggunakan mesin injection molding kapasitas 80 ton, maka didapat data-data setting mesin supaya dihasilkan produk jadi dan hasil akhir yang baik. Berikut ini adalah data-data untuk setting mesin injection molding agar hasil produk jadi tanpa cacat sesuai dengan desain:

Tabel 4.6 Data Seting Mesin dengan hasil Produk Sempurna

Waktu injeksi (detik) 2

Cooling time (detik) 9

Resseting time (detik) 4

Cycle time (detik) 15

Temperatur injeksi (oC) 220

Tekanan injeksi (MN/m2) 50