PENGARUH PENAMBAHAN SUPERPLASTICIZER MASTERGLENIUM ACE 8595 TERHADAP KUAT TEKAN

DAN KOEFISIEN UMUR BETON

TUGAS AKHIR

diajukan untuk memenuhi persyaratan mencapai gelar Sarjana S1 pada Departemen Teknik Sipil

ROIMER SIMANULLANG 14 0404 068

DEPARTEMEN TEKNIK SIPIL FAKULTAS TEKNIK

UNIVERSITAS SUMATERA UTARA

2018

ABSTRAK

Bahan tambah mineral merupakan bahan tambah yang dimaksudkan untuk memperbaiki kinerja beton. Bahan tambah ini bertujuan untuk memperbaiki kinerja workability, mengurangi panas hidrasi, mengurangi biaya pekerjaan beton, mepertinggi daya tahan terhadap serangan sulfat, mempertinggi usia beton, mempertinggi kekuatan tekan beton, mempertinggi keawetan beton, mengurangi penyusutan, mengurangi porositas dan daya serap air dalam beton.

Berbagai jenis teknologi beton saat ini telah dikembangkan sesuai dengan keperluannya, salah satunya beton mutu tinggi. Untuk mendapatkan hasil yang lebih baik dilakukan dengan penambahan superplasticizer MasterGlenium ACE 8595. Hal ini bukan sekedar untuk meningkatkan kemudahan pengerjaan saja, akan tetapi mempengaruhi juga kenaikan persentase kekuatan tekan beton.

Disamping adanya kemudahan pengerjaan ada beberapa indikasi yang diperhatikan seperti koefisien umur. Penting untuk mengetahui perubahan ini untuk mengukur prediksi umur 28 hari pada umur lebih awal. Hal ini banyak diperlukan untuk berbagai kebutuhan pengawasan, apakah mutu yang dipakai berkesesuaian dengan nilai mutu yang direncanakan untuk 28 hari.

Dari hasil pengujian kuat tekan dengan penggunaan superplasticizer MasterGlenium ACE 8595 menunjukkan peningkatan mutu dibandingkan mutu rencana 42 mpa yaitu untuk 0.8%, 1.0%, dan 1.2% secara berturut-turut meningkat sebesar 40.32%, 44.86%, dan 45.52%. Untuk angka koefisien umur pada umur 1 hari, 3 hari, dan 7 hari meningkat dibandingkan dengan koefisien umur PBI 1971.

Berdasarkan hasil pengujian maka kita mengetahui bahwa jika menggunakan superplasticizer MasterGlenium ACE 8595 pada beton akan meningkatkan workability, kuat tekan dan perubahan koefisien umurnya.

Kata Kunci : Kuat tekan beton, superplasticizer, MasterGlenium ACE 8595, Workability, koefisien umur

KATA PENGANTAR

Puji syukur kita panjatkan kehadirat Tuhan Allah Yang Maha Kuasa atas rahmat-Nya serta kasih setia anak-Nya Tuhan Yesus dan bimbingan Roh Kudus yang memelihara setiap hati dan pikiran. Penulisan tugas akhir ini dapat berjalan dengan baik merupakan atas kehendak Yang Maha Kuasa yang senantiasa hadir dalam proses penelitian ini. Semua perjalan pengerjaan menjadi lebih bermakna, walaupun banyak tantangan yang harus dihadapi. Berbagai masalah terlewati dengan baik dan semangat yang sama dari awal tetap sama hingga penyelesaian penulisan ini. Itu semua hanya karena berkat dan Kuasa Tuhan yang selalu menyertai dalam pengerjaan penelitian ini.

Penulisan skripsi ini merupakan salah satu syarat untuk menyelesaikan studi Program Studi Strata Satu (S1) Jurusan Teknik Sipil Fakultas Teknik

“Pengaruh Penambahan Superplasticizer MasterGlenium ACE 8595 Terhadap Kuat Tekan Dan Koefisien Umur Beton”.

Dalam menyelesaikan Tugas Akhir ini, penulis tidak terlepas dari dukungan, bantuan, serta bimbingan dari berbagai pihak. Oleh karena itu, penulis ingin menyampaikan ucapan terima kasih yang sebesar-besarnya kepada beberapa pihak yang berperan penting yaitu :

1. Ayah saya Parulian Simanullang dan Ibunda Nurmaya Sigalingging, abang, kakak, dan adek saya yang memberikan motivasi hidup, semangat dan nasihat dalam hidup saya.

2. Bapak Ir. Torang Sitorus, M.T. selaku Dosen Pembimbing yang telah banyak memberikan bimbingan yang sangat bernilai, masukan, dukungan serta meluangkan waktu, tenaga dan pikiran dalam membantu penulis menyelesaikan Tugas Akhir ini.

3. Bapak Prof. Dr. Ing. Johannes Tarigan selaku Wakil Dekan I Fakultas Tenik Universitas Sumatera Utara.

4. Bapak Medis Sejahtera Surbakti, ST.MT.Ph.D selaku Ketua Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

5. Bapak Andi Putra Rambe, MBA selaku Sekretaris Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara.

6. Bapak Dr. Ir. Daniel Rumbi Teruna, MT dan Ibu Rahmi Karolina, ST.MT selaku Dosen Pembanding, atas saran dan masukan yang diberikan kepada penulis terhadap Tugas Akhir ini.

7. Bapak/Ibu seluruh staff pengajar Departemen Tenik Sipil Fakultas Teknik Universitas Sumatera Utara.

8. Seluruh pegawai adminstrasi Departemen Teknik Sipil Fakultas Teknik Universitas Sumatera Utara yang telah memberikan bantuan selama ini kepada penulis.

9. Buat teman-teman seperjuangan Lukkas Sitorus, Tonny Sibarani, Maylisa Bakara, Ruben Situmorang, Banri Hutabalian, Yusuf Ullo, Satdes Sinaga, Linus Gea, Arinda Ginting, Sem Simanungkalit, Rebeca Ginting dan semua teman saya terimakasih atas dukungan dan bantuannya.

10. Kepada seluruh staf jajaran di PT. BASF yang memberi bantuan sampel superplasticizer, terlebih kepada bang Tami dan bang heri yang memberikan bimbingan dalam penggunaan superplasticizer.

11. Adik-adik junior angkatan 2017 (Irwan, Yoga, Aldi, Noel, Haris, Mikael) dan adik-adik lainnya terima kasih atas semangat dan bantuannya selama ini.

Mengingat adanya keterbatasan yang dimiliki penulis, maka penulis menyadari bahwa laporan Tugas Akhir ini masih jauh dari sempurna. Oleh karena itu, segala saran dan kritik yang bersifat membangun dari pembaca diharapkan untuk penyempurnaan laporan Tugas Akhir ini.

Akhir kata, penulis mengucapkan terima kasih dan semoga laporan Tugas Akhir ini bermanfaat bagi para pembaca.

Medan, Juli 2018 Penulis,

Roimer Simanullang 14 0404 068

DAFTAR ISI

ABSTRAK ... i

KATA PENGANTAR ... ii

DAFTAR ISI ... iv

DAFTAR TABEL ... viii

DAFTAR GAMBAR ... x

DAFTAR NOTASI ... xi

BAB I PENDAHULUAN ... 1

1.1 Latar Belakang ... 1

1.2 Rumusan Masalah ... 2

1.3 Tujuan Penelitian... 3

1.4 Batasan Masalah ... 3

1.5 Manfaat Penelitian... 4

1.6 Sistematika Penulisan ... 4

1.7 Jadwal Penelitian ... . 5

BAB II TINJAUAN PUSTAKA ... 6

2.1 Pengertian Beton ... 6

2.2 Kelebihan dan Kekurangan Beton ... 6

2.2.1 Kelebihan Beton ... 7

2.2.2 Kekurangan Beton ... 8

2.3 Bahan Penyusun Beton... 8

2.3.1 Semen ... 8

2.3.2 Agregat ... ... 12

2.3.3 Air ... 13

2.3.4 Bahan Tambah ………... .. 14

2.4 Superplasticizer ... 16

2.4.1 Pengertian ... 16

2.4.2 Komposisi Superplasticizer... 17

2.4.3 Cara Kerja Superplasticizer ... 18

2.4.4 Dosis Superplasticizer ... 18

2.4.5 Kelebihan dan Kekurangan Superplasticizer ... 19

2.4.5.1 Kelebihan ... 19

2.4.5.2 Kekurangan ... 19

2.4.6 Superplasticizer (MasterGlenium ACE) ... 20

2.5 Kemudahan Pengerjaan (Workability) Menurut ASTM C 1611 ... 21

2.6 Faktor Air Semen ... 23

2.7 Pengujian Kuat Tekan Beton ... 23

BAB III METODOLOGI PENELITIAN ... 26

3.1 Umum ... 26

3.2 Desain Penelitian ... 26

3.3 Lokasi Dan Waktu Penelitian ... 27

3.4 Bahan-Bahan Yang Digunakan ... 27

3.4.1 Semen Portland ... 27

3.4.2 Pasir ... 27

3.4.3 Air ... 28

3.4.4 Admixture ... 28

3.5 Pemeriksaan Bahan Penyusun Beton ... 28

3.5.1 Analisa Ayakan Agregat Halus ... 28

3.5.2 Berat Isi Agregat Halus... 30

3.5.3 Pengujian Kadar Organik Pasir/Colorimetric Test ... 31

3.5.4 Pemeriksaan Kadar Lumpur Pasir ... 32

3.5.5 Pemeriksaan Kadar Liat (Clay Lump) ... 33

3.5.6 Analisa Ayakan Batu Pecah Menurut ASTM C 136-84a dan ASTM D 448-86 ... 35

3.5.7 Pemeriksaan Kadar Lumpur ... 35

3.5.8 Pemeriksaan Keausan Dengan Mesin Los Angeles Menurut ASTM C 131-89 dan ASTM C 535-89 ... 36

3.5.9 Pemeriksaan Berat Isi Batu Pecah Menurut ASTM C 29/ C 29M-90... 36

3.5.10 Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah Menurut ASTM C 127-88... 37

3.6 Perancangan Komposisi Pengecoran ... 38

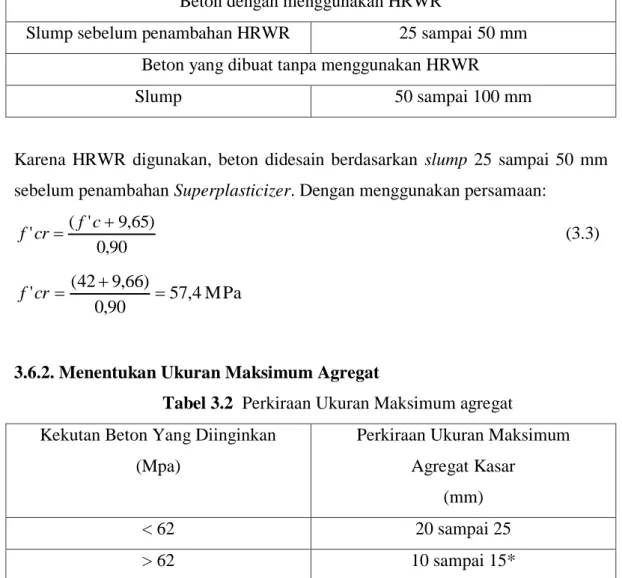

3.6.1 Menentukan Slump dan Kekuatan yang Diinginkan... 38

3.6.2 Menentukan Ukuran Agregat Maksimum Agregat ... 38

3.6.3 Menentukan Kadar Optimum Agregat Kasar ... 39

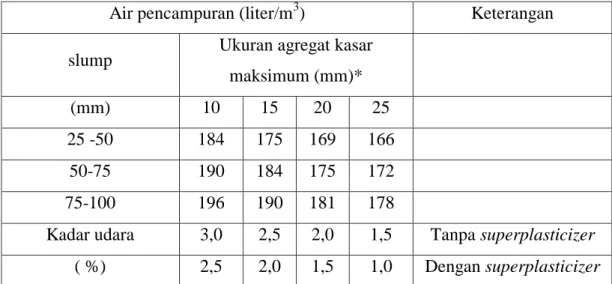

3.6.4 Menentukan Estimasi Air Campuran dan Kadar Udara ... 39

3.6.5 Menentukan Rasio Air dengan Bahan Bersifat Beton ... 40

3.6.6 Menentukan Kadar Bahan Semen ... 41

3.6.7 Penentuan Komposisi Dasar... 42

3.6.8 Campuran Percobaan... 42

3.7 Pembuatan Benda Uji Silinder Beton... 43

3.8 Perawatan Benda Uji Silinder ... 43

3.9 Pengujian Benda Uji ... 44

3.9.1 Pengujian Slumpflow ... 44

3.9.2 Pengujian Kuat Tekan Silinder Beton ... 44

3.10 Flowchart Penelitian ... 46

BAB IV HASIL DAN PEMBAHASAN ... 47

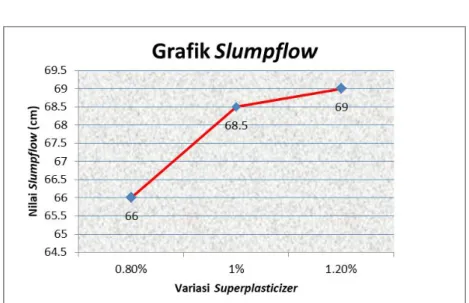

4.1 Nilai Slumpflow Test ... 47

4.2 Kuat Tekan Benda Uji ... 48

4.3 Distribusi Normal Kuat Tekan Benda Uji ... 52

4.4 Perbandingan Nilai Koefisien Umur Beton Menurut PBI 1971 Dengan Hasil Percobaan ... 56

BAB V KESIMPULAN DAN SARAN ... 59

5.1 Kesimpulan... 59

5.2 Saran ... 59

DAFTAR PUSTAKA ... xii

LAMPIRAN….. ... xiv

DAFTAR TABEL

Tabel 1.1 Jumlah Benda Uji ... 3

Tabel 2.1 Komposisi Kimia Semen Portland ... 10

Tabel 2.2 Komposisi Umum Oksida-oksida Semen Portland Tipe I ... 10

Tabel 2.3 Karakteristik Fisika Semen Portland ... 11

Tabel 3.1 Slump yang Dianjurkan Untuk Beton Dengan HRWR atau Tanpa HRWR ... 38

Tabel 3.2 Perkiraan Ukuran Maksimum Agregat ... 38

Tabel 3.3 Fraksi Volume Agregat Kasar yang Disarankan ... 39

Tabel 3.4 Estimasi Pertama Kebutuhan Air Pencampuran dan Kadar Udara Beton Segar Berdasarkan Pasir dengan 35% Rongga Udara ... 40

Tabel 3.5 W/(C+P) Maksimum yang Dianjurkan Untuk Beton dengan Menggunakan HRWR ... 41

Tabel 4.1 Nilai Slump Penambahan MasterGlenium ACE 8595 ... 47

Tabel 4.2 Hasil Kuat Tekan Beton Penambahan 0.8% Superplasticizer ... 48

Tabel 4.3 Hasil Kuat Tekan Beton Penambahan 1.0% Superplasticizer ... 49

Tabel 4.4 Hasil Kuat Tekan Beton Penambahan 1.2% Superplasticizer ... 50

Tabel 4.5 Perbandingan Kuat Tekan Rata-rata dengan Kuat Tekan Rencana ... 50

Tabel 4.6 Persentase Kenaikan Kuat Tekan Beton Umur 28 Hari Terhadap Mutu Rencana 42 MPa ... 52

Tabel 4.7 Data Pobabilitas Hasil Percobaan ... 52

Tabel 4.8 Distribusi Normal Pengujian 12 jam ... 53

Tabel 4.9 Distribusi Normal Pengujian 1 Hari ... 54

Tabel 4.10 Distribusi Normal Pengujian 3 Hari ... 54 Tabel 4.11 Distribusi Normal Pengujian 7 Hari ... 55 Tabel 4.12 Distribusi Normal Pengujian 28 Hari ... 56 Tabel 4.13 Perbandingan Nilai Koefisien Umur Beton Normal dan Mutu

Tinggi Terhadap Hasil Pengujian ... 57

DAFTAR GAMBAR

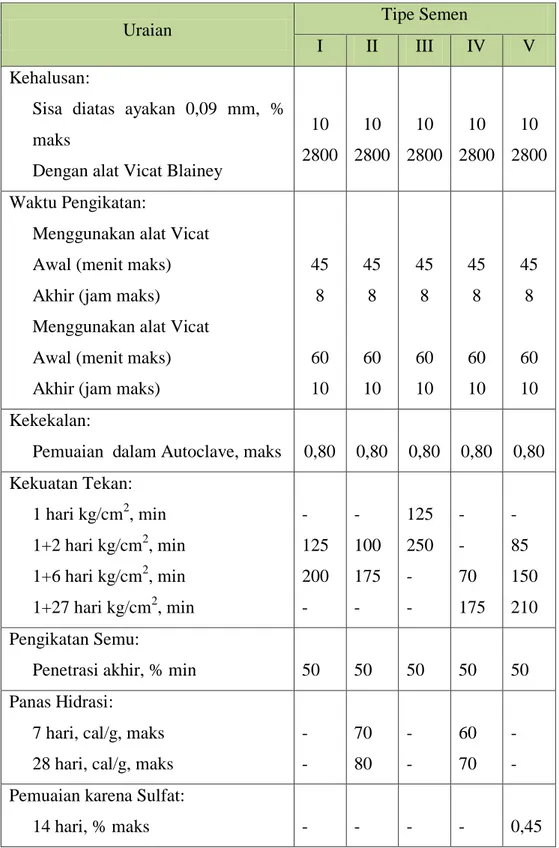

Gambar 2.1 Grafik hubungan antara kuat tekan dengan faktor air semen

(FAS), Teknologi Beton (Trimulyono, MT.,2003) ... 23

Gambar 3.1 Semen Portland Tipe I ... 27

Gambar 3.2 Admixture MasterGlenium ACE 8595 ... 28

Gambar 3.3 Analisa Ayakan Batu Pecah ... 35

Gambar 3.4 Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah ... 37

Gambar 4.1 Hasil Pengujian Slumpflow Beton ... 47

Gambar 4.2 Grafik Perbandingan Kuat Tekan Beton ... 51

Gambar 4.3 Grafik distribusi normal pengujian 12 jam ... 53

Gambar 4.4 Grafik distribusi normal pengujian 1 Hari ... 54

Gambar 4.5 Grafik distribusi normal pengujian 3 Hari ... 55

Gambar 4.6 Grafik distribusi normal pengujian 7 Hari ... 55

Gambar 4.7 Grafik distribusi normal pengujian 28 Hari ... 56

Gambar 4.8 Diagram Perbandingan Koefisien Umur Beton ... 58

DAFTAR NOTASI

BI : Berat Isi

FM : Finenes Modulus Ρ : Berat Isi Pasir (kg/m3) m : Berat Benda Uji (kg) V : Volume Benda Uji (m3) P : Beban Maksimum (kg) F’c : Kuat Tekan Beton (kg/cm2) A : Luas permukaan benda uji (cm2)

BAB I PENDAHULUAN

1.1 Latar Belakang

Dewasa ini penggunaan superplasticizer sangat banyak pada berbagai konstruksi bangunan. Terutama untuk konstruksi yang memerlukan kekuatan yang tinggi superplasticizer digunakan karena banyak mempengaruhi proses pengerjaan dan pencampuran material untuk mendapatkan kemudahan pengerjaan dan nilai tekan yang tinggi. Pada berbagai penggunaan superplasticizer bisa diperhatikan bahwa nilai kuat tekan di awal cukup tingggi, sehingga perlu diperhatikan bahwa nilai koefisien umur atau prediksi kekuatan tekan untuk pada umur 28 hari akan mengalami perubahan jika dibandingkan dengan koefisen umur menurut PBI 1971. Koefisien umur beton ini digunakan untuk prediksi nilai kuat tekan beton untuk umur 28 hari pada berbagai umur pengujian.

Superplasticizer adalah zat-zat polymer organik yang dapat larut dalam air yang telah dipersatukan dengan menggunakan proses polymerisasi yang komplek untuk menghasilkan molekul-molekul panjang dari massa molecular yang tinggi.

Molekul-molekul panjang ini akan membungkus diri mengelilingi partikel semen dan memberikan pengaruh negatif yang tinggi sehingga antar partikel semen akan saling menjauh dan menolak. Hal ini akan menimbulkan pendispersian partikel semen sehingga mengakibatkan keenceran adukan dan meningkatkan workabilitas. Perbaikan workabilitas ini dapat dimanfaatkan untuk menghasilkan beton dengan workability yang tinggi atau menghasilkan beton dengan kuat tekan yang tinggi.

Fungsi dari bahan ini adalah untuk mengubah sifat sifat dari beton agar menjadi lebih cocok untuk pekerjaan tertentu, atau untuk menghemat biaya.

Bahan tambah digunakan untuk memodifikasi sifat dan karakteristik dari beton misalnya untuk dapat dengan mudah dapat dikerjakan, penghematan, atau untuk tujuan lain seperti penghematan energi.

Bahan tambah mineral merupakan bahan tambah yang dimaksudkan untuk memperbaiki kinerja beton. Bahan tambah ini bertujuan untuk memperbaiki

mepertinggi daya tahan terhadap serangan sulfat, mempertinggi usia beton, mempertinggi kekuatan tekan beton, mempertinggi keawetan beton, mengurangi penyusutan, mengurangi porositas dan daya serap air dalam beton.

Penggunaan campuran admixture telah lazim digunakan untuk beton, bahkan admixture seperti superplasticizer telah banyak di pasaran saat ini.

Superplasticizer adalah jenis campuran yang meningkatkan karakteristik beton untuk berbagai macam variasi mutu beton. Munculnya superplasticizer dikarenakan adanya kebutuhan akan bahan campuran beton yang dapat menghasilkan beton dengan kelayakan yang tinggi.

Penambahan bahan tambah akan mempengaruhi kemudahan pengerjaan dan tanpa harus mengurangi tingkat kekuatan kuat tekan rencananya. Beton yang menggunakan bahan tambah biasanya dapat dipadatkan sehingga rongga-rongga udara dapat dihilangkan/dikurangi, selain itu juga beton dapat lebih homogen, koheren dan stabil selama dikerjakan serta dapat digetarkan tanpa harus terjadi segregasi/pemisahan butiran dari bahan-bahan utama dan dapat mengalir kedalam cetakan di sekitar tulangan.

Berdasarkan uraian-uraian yang telah dipaparkan di atas, penulis akan mencoba menganalisis perubahan kekuatan tekan beton dan memperoleh nilai koefisien akibat penambahan superplasticizer melalui eksperimen di laboratorium sesuai dengan judul “Pengaruh Penambahan Superplasticizer MasterGlenium ACE 8595 Terhadap Kuat Tekan Dan Koefisien Umur Beton”.

1.2 Rumusan Masalah

Dari latar belakang dapat dirumuskan suatu permasalahan, sebagai berikut:

1. Bagaimana pengaruh penambahan superplasticizer masterglenium ace 8595 terhadap kuat tekan beton?

2. Berapa nilai maksimum kuat tekan pada penggunaan superplasticizer masteglenium ace 8595 untuk variasi 0.8%, 1.0%, dan 1.2% ?

3. Berapa nilai koefisien umur pada penambahan 0.8%, 1.0%, dan 1,2%

superplasticizer masterglenium ace 8595 untuk umur pengujian 12 jam, 1 hari, 3 hari, dan 7 hari terhadap umur 28 hari?

1.3 Tujuan Penelitian

a. Mengetahui pengaruh superplasticizer masterglenium ace 8595 terhadap kuat tekan beton.

b. Mengetahui nilai maksimum penggunaan kuat tekan beton pada pengunaan superplasticizer masterglenium ace 8595 dengan variasi 0.8%, 1.0%, dan 1.2%.

c. Mengetahui nilai koefisien umur beton pada penambahan 0.8%, 1.0%, dan 1.2% superplasticizer masterglenium ace 8595 .

1.4 Batasan Masalah

Adapun batasan masalah pada penelitian ini adalah sebagai berikut:

1. Pengujian yang dilakukan hanya kuat tekan beton.

2. Benda uji yang digunakan berbentuk silinder ( d=15 cm , t=30 cm)

3. Umur Pengujian kuat tekan beton adalah 12 jam, 1 hari, 3 hari, 7 hari, dan 28 hari.

4. Mutu beton rencana adalah 42 MPa

5. Jenis superplasticizer yang digunakan adalah Master Glenium ACE 8595.

6. Persentase superplastizer yang digunakan 0.8%, 1%, 1.2%, dari berat semen yang digunakan.

7. Jumlah sampel yang digunakan adalah 5 sampel untuk tiap variasi Tabel 1.1 Jumlah Benda Uji

Umur pengujian

Benda uji Pengujian Persentase superlasticizer Total

0.8% 1% 1.2%

12 jam Silinder Kuat tekan 5 5 5 15

1 hari Silinder Kuat tekan 5 5 5 15

3 hari Silinder Kuat tekan 5 5 5 15

7 hari Silinder Kuat tekan 5 5 5 15

28 hari Silinder Kuat tekan 5 5 5 15

Jumlah 25 25 25 75

1.5 Manfaat Penelitian

Tugas akhir ini diharapkan bermanfaat untuk:

a. Memberikan wawasan mengenai pengaruh penambahan superplasticier dan umur pengujian terhapadap kuat tekan beton.

b. Mahasiswa atau pihak lain yang akan membahas tugas akhir dengan topik yang sama.

c. Pihak-pihak yang membutuhkan informasi dan mempelajari hal-hal yang dibahas dalam laporan tugas akhir.

1.6 Sistematika Penulisan

Sistematika penulisan laporan Tugas Akhir ini disusun sebagai berikut:

Bab I Pendahuluan

Berisi latar belakang, rumusan masalah, tujuan penelitian, manfaat penelitian, batasan masalah, sistematika penulisan dan jadwal penelitian

Bab II Tinjauan Pustaka

Membahas landasan teori dan dasar-dasar dari pelaksanaan penelitian berdasarkan referensi-referensi yang diperoleh

Bab III Metodologi Penelitian

Berisi tentang persiapan penelitian mencakup penyediaan bahan hingga pelaksanaan penelitian

Bab IV Hasil Penelitian Dan Pembahasan

Membahas analisis dan hasil pengujian di laboratorium meliputi hasil pengujian slump dan kuat tekan beton

Bab V Kesimpulan Dan Saran

Berisi kesimpulan yang dapat diambil dari seluruh kegiatan tugas akhir ini dan saran yang dapat digunakan untuk penelitian selanjutnya.

1.7 Jadwal Penelitian

Jadwal penelitian tugas akhir ini disusun sebagai berikut:

No Jenis Kegiatan

BULAN

MEI JUNI JULY AGUSTUS

1 2 3 4 1 2 3 4 1 2 3 4 1 2 3 4 1. Studi

Literatur

2.

Persiapan Bahan Dan Alat

3.

Pengujian Material Dan Bahan

4. Pembuatan Benda Uji 5. Pengujian Di

Laboratorium

6.

Analisis Data Dan

Pengolahan Data 7. Pembuatan

Laporan 8. Seminar

Hasil

BAB II

TINJAUAN PUSTAKA

2.1 Pengertian Beton

Beton merupakan fungsi dari bahan penyusunnya yang terdiri dari semen hidrolik (Portland cement), agregat kasar, agregat halus, air, dan bahn tambah (admixture atau additive) (Mulyono, 2003). Dalam memepelajari beton sanagat baik untuk mengetahui karakteristik dari bahan penyusun beton. Istimawan (1994) berpendapat, bahwa beton didapat dari pencampuran bahan-bahan agregat halus dan kasar yaitu pasir, batu, batu pecah atau bahan semacam lainnya.

Menurut (SNI-03-2847-2002), pengertian beton adalah campuran antara semen Portland atau semen hidraulik lainnya, agregat halus, agregat kasar, dan air, dengan atau tanpa bahan tambahan yang membentuk massa padat.

Bahan penyusun dari beton adalah agregat halus (pasir), agregat kasar (kerikil), semen, dan air. Secara umum beton memiliki keunggulan dan kelemahan. Kelebihan dari beton diantaranya biaya perawatan yang murah, dapat menahan beban yang berat, mudah diangkut, dan dicetak sesuai kebutuhan.

Sedangkan kelemahan dari beton adalah cara perencanaan yang bermacam- macam, mempunyai kelas keras yang beraneka ragam sehingga harus disesuaikan dengan bangunan yang dibuat, dan kuat tarik beton rendah (Tjokrodimulyo, 2007).

2.2. Kelebihan dan Kekurangan Beton

Dalam keadaan yang mengeras, beton bagaikan batu karang dengan kekuatan tinggi. Dalam keadaaan segar, beton dapat diberi bermacam bentuk, sehingga dapat digunakan untuk membentuk seni arsitektur atau semata mata untuk tujuan dekoratif. Membuat beton sebenarnya tidaklah sesederhana hanya sekedar mencampurkan bahan-bahan dasarnya untuk membentuk campuran yang plastis sebagaimana yang sering terlihat pada pembuatan bangunan sederhana,

tetapi jika ingin membuat yang baik, dalam arti memenuhi persyaratan yang lebih ketat karena tuntutan yang lebih tinggi, maka harus diperhitungkan dengan seksama cara-cara memperoleh adukan beton. Beton segar yang baik adalah beton yang diaduk dapat diangkut, dapat dituang, dapaat dipadatkan, tidak ada kecenderungan untuk terjadi segregasi (pemisahan kerikil darii adukan maupun bleeding (pemisahan air dan semen dari adukan).

Berikut beberapa kelebihan dan kekurangan beton.

2.2.1 Kelebihan Beton

1. Harga relatif murah karena menggunakan bahan-bahan dasar dari bahan local kecuali semen Portland. Hanya untuk daerah tertentu yang sulit mendapatkan pasir atau kerikil mungkin harga beton a gak mahal.

2. beton termasuk bahan yang berkekuatan tekan tinggi. Serta mempunyai sifat than terhadap pengkaratan/pembusukan oleh kondisi lingkungan. Bila dibuat dengan cara baik kuat tekannya dapat sama dengan batuan alami.

3. beton segar dapat dengan mudah diangkut maupun dicetak dalam bentuk apapun dan ukuran seberapapun tergantung keinginan. Cetakan dapat pula dipakai ulang beberapa kali sehingga secara ekonomi menjadi murah

4. kuat tekannya yang tinggi mengakibatkan jika dikombinasikan dengan baja tulangan ( yang kuat tariknnya tinngi) dapat dikatakan mampu dibuat untuk struktur berat.

5. beton segar dapat disemprotkan di permukaan lama yang retak maupun diisikan ke dalam retakan betondalam proses perbaiakn.

6. beton segar dapat dipompakan di permukkan beton lama pada tempat-tempat yang posisinya sulit.

7. beton termasuk tahan aus dan tahan kebakaran, sehingga biaya perawatan termasuk rendah.

2.2.2 Kekurangan Beton

1. Beton mempunyai kuat tarik yang rendah, sehingga mudah retak. Oleh karena itu perlu diberi baj tulangan atau tulangan kasa (meshes).

2. Beton keras mengeras saat pengeringan dan beton keras mengembang jika basah, sehingga dalatasi (contraction joint) perlu diadakan pada beton yang panjang/lebar untuk memberi tempat bagi susut pengerasan dan pengembangan beton.

3. Beton keras mengembang dan menyusut bila terjadi perubahan suhu. Sehinggga perlu dibuat dilatasi (expansion joint) untuk mencegah terjadinya retak-retak akibat perubahan suhu.

4. Beton sulit untuk dapat kedap air secara sempurna. Sehingga selalu dapat dimasuki air dan air yang membawa kandungan garam dapat merusakkan beton.

5. Beton bbersifar getas (tidak daktail) sehingga harus dihitung dan didetail secara seksama agar setelah dikompositkan dengan baja tulangan menjadi bersifat daktail terutama pada struktur tahan gempa.

2.3 Bahan Penyusun Beton 2.3.1 Semen

Semen merupakan bahan campuran yang secara kimiawi aktif setelah berhubungan dengan air. Agregat tidak memainkan peranan yang penting dalam reaksi kimia tersebut, tetapi berfungsi sebagai bahan pengisi mineral yan dapat mencegah perubahan-perubahan volume beton setelah pengadukan selesai dan memperbaiki keawetan beton yang dihasilkan (Mulyono, 2003).

Fungsi semen ialah untuk merekatkan butir-butir agregat agar terjadi suatu massa yang kompak/padat. Selain itu juga untuk mengisi rongga-rongga di antara butiran agregat. Walaupun semen hanya kira-kira mengisi 10 persen saja dari volume beton, namun karena merupakan bahan yang aktif maka perlu dipelajari maupun dikontrol secara ilmiah. Mulyono (2004), mengatakan bahwa semen merupakan campuran dari senyawa CaO (kapur), SiO (silika), Al O (alumina)

dan MgO (magnesia) serta sedikit alkali. Untuk mengatur waktu ikat semen biasanya ditambahkan dengan CaSO4.2H2O (gipsum). Pemilihan semen yang tepat adalah dengan menentukan syarat yang spesifik sesuai pada aplikasi campurannya.

Menurut ASTM, semen dibagi menjadi 5 tipe yaitu : 1. Tipe I – Ordinary Portland Cement

Yaitu jenis semen portland untuk penggunaan dalam konstruksi beton secara umum yang tidak memerlukan sifat-sifat khusus.

2. Tipe II – Modified Portland Cement

Semen ini memiliki panas hidrasi yang lebih rendah dan keluarnya panas lebih lambat daripada semen jenis I. Jenis ini digunakan untuk bangunan- bangunan tebal, seperti pilar dengan ukuran besar, tumpuan dan dinding penahan tanah yang tebal. Panas hidrasi yang agak rendah dapat mengurangi terjadinya retak-retak pengerasan.

3. Tipe III – High Early Streght Portland Cement

Jenis ini memperoleh kekuatan besar dalam waktu singkat, sehingga dapat digunakan untuk perbaikan bangunan beton yang perlu segera digunakan atau yang acuannya perlu segera dilepas. Selain itu juga dapat dipergunakan pada daerah yang memiliki temperatur rendah, terutama pada daerah yang mempunyai musim dingin

4. Tipe IV – Low Heat Portland Cement

Jenis ini merupakan jenis khusus untuk penggunaan yang memerlukan panas hidrasi serendah-rendahnya. Kekuatannya tumbuh lambat. Jenis ini digunakan untuk bangunan beton massa seperti bendungan-bendungan gravitasi besar.

5. Tipe V – Sulfate Resisting Portland Cement

Jenis ini merupakan jenis khusus yang maksudnya hanya untuk penggunaan pada bangunan-bangunan yang kena sulfat, seperti di tanah atau air yang tinggi kadar alkalinya. Pengerasan berjalan lebih lambat daripada semen portland biasa. (Wuryati S. dan Candra R.,2001).

Semen portland memiliki beberapa senyawa kimia yang memiliki sifat masing-masing. Empat senyawa kimia utama dari semen portland antara lain Trikalsium Silikat (C3S), Dikalsium Silikat (C2S), Trikalsium Aluminat (C3A), Tetrakalsium Aluminoferrit ( C4AF) yang disebut komposisi Bogue.

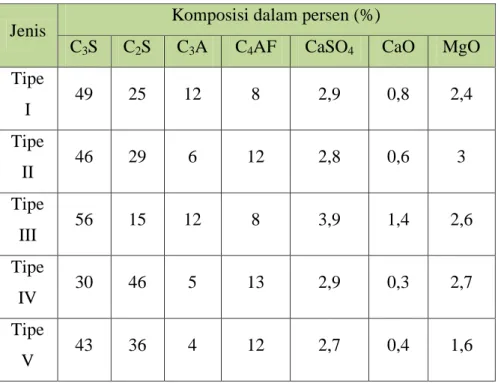

Tabel 2.1 Komposisi Kimia Semen Portland Jenis Komposisi dalam persen (%)

C3S C2S C3A C4AF CaSO4 CaO MgO Tipe

I 49 25 12 8 2,9 0,8 2,4

Tipe

II 46 29 6 12 2,8 0,6 3

Tipe

III 56 15 12 8 3,9 1,4 2,6

Tipe

IV 30 46 5 13 2,9 0,3 2,7

Tipe

V 43 36 4 12 2,7 0,4 1,6

Tabel 2.2 Komposisi Umum Oksida-oksida Semen Portland Tipe I

Oksida % Berat

CaO 63

SiO2 22

Al2O3 6

Fe2O3 2,5

MgO 2,6

K2O 0,6

Na2O 0,3

SO2 2,0

CO2 -

H2O -

(Paul Nugraha, 2007)

Semen juga memiliki sifat fisik yang harus diperhatikan dalam pencampuran beton karena bisa saja suatu semen telah mengeras sehingga tidak layak untuk digunakan. Sifat-sifat fisik semen disajikan dalam tabel berikut ini.

Tabel 2.3 Karakteristik Fisika Semen Portland

Uraian Tipe Semen

I II III IV V

Kehalusan:

Sisa diatas ayakan 0,09 mm, % maks

Dengan alat Vicat Blainey

10 2800

10 2800

10 2800

10 2800

10 2800 Waktu Pengikatan:

Menggunakan alat Vicat Awal (menit maks) Akhir (jam maks) Menggunakan alat Vicat Awal (menit maks) Akhir (jam maks)

45 8

60 10

45 8

60 10

45 8

60 10

45 8

60 10

45 8

60 10 Kekekalan:

Pemuaian dalam Autoclave, maks 0,80 0,80 0,80 0,80 0,80 Kekuatan Tekan:

1 hari kg/cm2, min 1+2 hari kg/cm2, min 1+6 hari kg/cm2, min 1+27 hari kg/cm2, min

- 125 200 -

- 100 175 -

125 250 - -

- - 70 175

- 85 150 210 Pengikatan Semu:

Penetrasi akhir, % min 50 50 50 50 50

Panas Hidrasi:

7 hari, cal/g, maks 28 hari, cal/g, maks

- -

70 80

- -

60 70

- - Pemuaian karena Sulfat:

14 hari, % maks - - - - 0,45

2.3.2 Agregat

Kandungan agregat digunakan dalam campuran beton biasanya sangat tinggi. Komposisi agregat biasanya berkisar 60%-70% dari berat campuran beton.

Walaupun namanya hanya sebagai bahan pengisi akan tetapi agregat sangat berpengaruh terhadap sifat-sifat mortar/betonnya, sehingga pemilihan agrgat sangat penting dalam pembuatan mortar/beton.

Agregat adalah material pada campuran beton yang tidak bereaksi dan hanya diikat oleh pasta semen. Agregat ini harus bergradasi sedemikian rupa sehingga seluruh massa beton dapat berfungsi sebagai benda yang utuh, homogen, dan rapat, dimana agregat yang berukuan kecil berfungsi sebagai pengisi celah yang ada diantara agregat berukuran besar. ( Nawy, 1998 ).

Cara membedakan jenis agregat yang paling banyak dilakukan ialah dengan didasarkan pada ukuran butir-butirnya. Agregat yang butir-butirnya lebih besar dari 4,80 mm disebut agregat kasar dan agregat yang butir-butirnya lebih kecil dari dari 4,80 mm disebut agregat halus. Secara umum, agregat kasar disebut sebagai kerikil, kericak, batu pecah, atau split, adapun agregat halus disebut pasir.

Menurut SK SNI S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat halus harus memenuhi syarat berikut :

1. Butir-butirnya tajam dan keras dengan indeks kekerasan < 2,2 2. Kekal, tidak pecah atau hancur oleh cuaca

3. Tidak mengandung lumpur >5%

4. Tidak mengandung zat organis yang terlampau banyak

5. Modulus kehalusan antara 1,5-3,8 dengan variasi butir sesuai standar gradasi

6. Agregat halus dari pantai dapat dipakai asalkan dengan petunjuk dari lembaga pemeriksaan bahan yang diakui.

Modulus halus butir (finnes modulus) atau yang biasa disingkat MHB ialah suatu indek yang dipakai untuk mengukur kehalusan atau kekasaran butir-butir agregat. Semakin besar nilai MHB suatu agregat, semakin besar butiran

agregatnya. Umumnya agregat halus mempunyai MHB sekitar 1,50-3,8. Hasil penelitian menunjukkan bahwa nilai MHB 2.5 < MHB < 3.0 umumnya menghasilkan beton mutu tinggi dengan FAS yang rendah dan mempunyai kekuatan tekan dan kelecakan yang optimal (Larrard, 1990)

Menurut SK SNI S-04-1989-F (Spesifikasi Bahan Bangunan Bagian A), agregat kasar harus memenuhi syarat berikut :

1. Butirannya keras dan tidak berpori dengan indeks kekerasan <5%

2. Kekal, tidak pecah atau hancur oleh cuaca 3. Tidak mengandung lumpur lebih dari 1%

4. Tidak boleh mengandung zat reaktif terhadap alkali 5. Butiran yang panjang dan pipih tidak boleh melebihi 20%

6. Modulus kehalusan agregat berkisar pada 6-7,1 dengan variasi butir sesuai standar gradasi

7. Ukuran butir maksimum tidak boleh melebihi dari : 1/5 jarak terkecil antara bidang-bidang samping cetakan, 1/3 tebal pelat beton, ¾ jarak bersih antar tulangan atau berkas tulangan.

Ukuran butir maksimum agregat juga akan mempengaruhi mutu beton yang akan dibuat. Hasil penelitian lazzard (1990) menyebutkan bahwa butiran maksimum yang memberikan arti nyata untuk membuat beton mutu tinggi tidak boleh lebih dari 15 mm. Namun demikian pemakaian butiran agregat sampai dengan 25 mm masih memungkinkan diperoleh beton mutu tinggi dalam proses produksinya.

2.3.3 Air

Air merupakan bahan dasar pembuat beton yang penting namun harganya paling murah. Air diperlukan untuk bereaksi dengan semen. Air yang memenuhi persyaratan sebagai air minum memenuhi syarat pula untuk bahan campuran beton (tetapi tidak berarti air pencampur beton harus memenuhi standar persyaratan air minum). Menurut (Tjokrodimulyo,2007), Penggunaan air untuk beton sebaiknya memenuhi persyaratan sebagai berikut:

1. Tidak mengandung lumpur atau benda melayang lainnya lebih dari 2 gram perliter

2. Tidak mengandung garam-garam yang dapat merusak beton (asam, zat organik) lebih dari 15 gram perliter

3. Tidak mengandung senyawa klorida (Cl) lebih dari 1 gram perliter 4. Tidak mengandung senyawa sulfat lebih dari 1 gram perliter

Air diperlukan pada pembuatan beton untuk memicu proses kimiawi semen, membasahi agragat dan memberikan kemudahan dalam pekerjaan beton. Air yang mengandung senyawa-senyawa yang berbhaya, yang tercemar garam, minyak, gula, atau bahan kimia lainnya, bila dipakai dalam campuran akan menurunkan kualitas beton, bahkan dapat mengubah sifat-sifat beton yang dihasilkan.

Air untuk pembuatan beton minimal memenuhi syarat sebagai air minum yang tawar, tidak berbau, dan tidak mengandung bahan-bahan yang dapat merusak beton, seperti minyak, asam, alkali, garam atau bahan-bahan organis lainnya yang dapat merusak beton atau tulangannya.

Selain untuk reaksi pengikatan, dapat juga untuk perawatan sesudah beton dituang. Air untuk perawatan (curing) harus memiliki syarat-syarat yang lebih tinggi dari air untuk pembuatan beton. Keasamannya tidak boleh PHnya > 6, juga tidak dibolehkan terlalu sedikit mengandung kapur.

2.3.4 Bahan Tambah

Bahan tambah ialah bahan selain unsur pokok beton (air, semen, dan agreagat) yang ditambahkan ditambahkan saat pengadukan dan atau saat pelaksanaan pengecoran (placing), sedangkan bahan tambah additive ditambahkan saat pengadukan dilaksanakan. Tujuannya ialah untuk untuk mengubah satu atau lebih sifat-sifat beton sewaktu pengerasan, menambah encer adukan, menambah kuat tekan , menambah daktilitas (mengurangi sifat getas), mengurangi retak-retak pengerasan, dan sebagainya.

Bahan tambah kimia yang banyak digunakan untuk memperbaiki kinerja beton mutu tinggi umumnya bersifat memperbaiki kelecekan. Bahan tambah ini

dikelompokkan kedalam high range water reducing admixtures. Water reducing admixtures adalah bahan tambah yang mengurangi air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu.

Bahan tambah kimia (Chemical Admixture) ada bermacam-macam. Menurut ASTM, bahan tambah kimia itu terbagi menjadi:

1. Tipe A - Water-Reducing Admixtures, adalah bahan tambah yang mengurangi air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertemtu.

2. Tipe B - Retarding Admixtures, adalah bahan tambah yang berfungsi untuk menghambat waktu pengikatan beton.

3. Tipe C - Accelerating Admixtures, adalah bahan tambah yang berfungsi untuk mempercepat pengikatan dan pengembangan kekuatan awal beton.

4. Tipe D - Water Reducing and Retarding Admixtures, adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu dan menghambat pengikatan awal.

5. Tipe E - Water Reducing and Accelerating Admixtures, adalah bahan tambah yang berfungsi ganda yaitu mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton yang konsistensinya tertentu dan mempercepat pengikatan awal.

6. Tipe F - Water Reducing, High Range Admixtures, adalah bahan tambah yang berfungsi untuk mengurangi jumalah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih.

7. Tipe G - Water Reducing, High Range Retarding Admixtures, adalah bahan tambah yang berfungsi untuk mengurangi jumlah air pencampur yang diperlukan untuk menghasilkan beton dengan konsistensi tertentu, sebanyak 12% atau lebih dan juga untuk menghambat pengikatan beton.

2.4 Superplasticizer 2.4.1 Pengertian

Superplasticizer adalah zat-zat polymer organik yang dapat larut dalam air yang telah dipersatukan dengan mengunakan proses polymerisasi yang komplek untuk menghasilkan molekul-molekul panjang dari massa molecular yang tinggi.

Molekul-molekul panjang ini akan membungkus diri mengelilingi partikel semen dan memberikan pengaruh negatif yang tinggi sehingga antar partikel semen akan saling menjauh dan menolak. Hal ini akan menimbulkan pendispersian partikel semen sehingga mengakibatkan keenceran adukan dan meningkatkan workabilitas. Perbaikan workabilitas ini dapat dimanfaatkan untuk menghasilkan beton dengan workability yang tinggi atau menghasilkan beton dengan kuat tekan yang tinggi.

Superplasticizer adalah bahan kimia tambahan pengurang air yang sangat effektif. Dengan pemakaian bahan tambahan ini diperoleh adukan dengan faktor air semen lebih rendah pada nilai kekentalan aduka yang sama atau diperoleh adukan dengan kekentalan lebih encer dengan faktor air semen yang sama, sehingga kuat tekan beton lebih tinggi.

Superplasticizer juga mempunyai pengaruh yang besar dalam meningkatkan

workabilitas bahan ini merupakan sarana untuk menghasilkan beton mengalir tanpa terjadi pemisahan (segregasi/bleeding) yang umumnya terjadi pada beton dengan jumlah air yang besar, maka bahan ini berguna untuk pencetakan beton di tempat-tempat yang sulit seperti tempat pada penulangan yang rapat.

Superplasticizer dapat memperbaiki workabilitas namun tidak berpengaruh besar

dalam meningkatkan kuat tekan beton untuk faktor air semen yang diberikan.

Namun kegunaan superplasticizer untuk beton mutu tinggi secara umum sangat berhubungan dengan pengurangan jumlah air dalam campuran beton.

Pengurangan ini tergantung dari kandungan air yang digunakan, dosis dan tipe dari superplasticizer yang dipakai.

Superplasticizer (high range water reducer admixtures) sangat meningkatkan kelecakan campuran. Digunakan terutama untuk beton mutu tinggi.

Pada prinsipnya mekanisme kerja dari setiap superplasticizer sama, yaitu dengan

menghasilkan gaya tolak-menolak (dispersion) yang culup antarpartikel semen agar tidak terjadi penggumpalan partikel semen (flocculate) yang dapat menyebabkan terjadinya rongga udara di dalam beton, yang akhirnya akan mengurangi kekuatan atau mutu beton tersebut.

Superplasticizer pertama kali diperkenalkan di jepang dan kemudian di jerman pada awal tahun 1960-an. Garam sodium dari formaldehyde high condensates naphthalene sulfate superplasticizer dikembangkan di jepang dan melamine sulfonate formaldehyde condesates di kembangkan di jerman.

Semua superplasticizer juga memiliki kelemahan yang cukup mengkhawatirkan. Flowability yang tinggi pada campuran beton yang mengandung superplasticizer umumnya dapat bertahan sekitar 30 sampai 60 menit dan setelah itu berkurang dengan cepat. Kita sering menyebut hal ini sebagai slump loss.

Sejak penambahan superplasticizer dilokasi pekerjaan semakin mempersulit pelaksanaan kontrol kualitas maka dirasa perlu untuk mengembangkan superplasticizer jenis baru yang dapat mengimbangi kecepatan slump loss.

Dengan latar belakang ini, di jepang, sejak awal tahun 1990-an, dikembangkan superplasticizer baru tanpa slump loss dan sedikit memperlambat hidrasi semen

Saat ini pengembangan terbaru dari superplasticizer yang berbahan dasar polycarboxylate telah secara luas digunakan untuk beton mutu tinggi dan self compacting concrete. Sekalipun memiliki flowability yang tinggi, self compacting concrete tidak menunjukkan adanya segregasi diantara agregat dan mortar, sehingga self compacting concrete dapat menjangkau setiap sudut cetakan.

2.4 2 Komposisi Superplasticizer

Superplasticizer ini juga terbagi atas beberapa jenis, yaitu tipe sulphonate melamine formaldehyde condensates (SMFC), sulphonate naphthalene formaldehyde condensates (SNFC), dan yang terbaru adalah tipe polycarboxylate ethers (PCE).

Tipe SMFC dan SNFC adalah garam yang bermuatan negatif atau anion yang berukuran colloidal dengan sejumlah besar polar grup dalam mata rantai (N dan O) sementara anion terdiri dari sekitar 60 SO3 grup. Struktur molekul dari polimer polycarboxylate ether (PCE) terdiri dari grup carboxyl sebagai batang polimer (main chain) dan oksida polyethylene sebagai cabang polimer (side chain).

2.4.3 Cara kerja Superplasticizer

Butiran partikel semen mempunyai kecenderungan untuk menjadi satu dan membentuk kumpulan ketika bercampur dengan air. Hal ini menyebabkan air terjebak di antara kumpulan partikel semen tersebut. Dampak dari air yang terjebak di antara partikel semen ini antara lain mengurangi flowability dan kelecakan dari campuran, juga menghasilkan rongga-rongga yang dapat mengurangi kekuatannya. Agar partikel semen tidak berkumpul, partikel semen tersebut perlu didispersikan dengan superplasticizer.

Secara umum, penyebaran (dispersion) oleh superplasticizer disebabkan oleh electrostatic repulsion dan steric repulsion. Electrostatic repultion terjadi pada partikel semen diberi muatan ion negatif oleh molekul-molekul superplasticizer sehingga partikel-partikel semen itu saling tolak-menolak.

Sedangkan steric repultion terjadi pada saat partikel-partikel semen saling tolak- menolak karena adanya overlapping dari cabang-cabang polimer (side chain) yang berasal dari batang polimer (main chain) yang melekat pada permukaan semen.

2.4.4 Dosis Superplasticizer

Dosis yang digunakan tergantung dosis yang disarankan oleh pembuat superplasticizer. Pemberian dosis yang berlebihan selain tidak ekonomis juga akan dapat menyebabkan penundaan setting yang lama hingga beton justru kehilangan kekuatan akhir

Pemakaian dosis yang tinggi pada superplasticizer dengan bahan dasar naphthalene atau melamine (berkisar pada dosis 1,5% atau lebih) akan menyebabkan mortar sulit mengeras dan kehilangan kekuatannya, sedangkan

untuk bahan dasar polycarboxylate hanya berpengaruh pada penurunan kekuatan awal dan tidak berpengaruh terhadap kekuatan akhir.

2.4.5 Kelebihan dan Kekurangan Superplasticizer 2.4.5.1 Kelebihan

1. Meningkatkan workability sehingga menjadi lebih besar dari pada water reducer biasa

2. Mengurangi kebutuhan air (25-35%)

3. Memudahkan pembuatan beton yang sangat cair. Memungkinkan penuangan pada tulangan yang rapat atau pada bagian yang sulit dijangkau oleh pemadatan yang memadai

4. Karena tidak terpengaruh oleh perawatan, yang dipercepat, dapat membantu mempercepat pelepasan kabel prategang dan acuan

5. Dapat membantu penuangan dalam air karena gangguan menyebarnya beton dihindari

2.4.5.2 Kekurangan

Efek negatif dari penggunaan superplasitcizer adalah kehilangan slump yang relatif cepat, sehingga walaupun workability meningkat cukup besar, waktu pengerjaannya menjadi lebih singkat dalam waktu sekitar satu jam setelah penambahan superplasticizer, workabilitynya akan relatif hilang karena slump loss yang sangat cepat. Slump loss atau kehilangan slump berbeda dengan setting beton, walaupun dalam bahasa praktis di lapangan sering dikatakan bahwa jika ditambah superplasticizer maka waktu setting menjadi lebih cepat sebenarnya waktu settingnya tidak menjadi lebih cepat namun karena penurunan nilai slump (kehilangan slump) yang relatif cepat, secara visual dan pengerjaannya menimbulkan kesan bahwa beton sudah mengeras dalam arti memasuki masa setting.

Untuk mengakali efek negatif ini, penambahan superplasticizer dapat dicampurkan sesaat sebelum beton segar dituang di lapangan namun perlu sangat diperhatikan takaran/dosis penggunaannya terutama jika penambahan

superplasticizer dilakukan setelah beton segar dituang sebagian yang mengakibatkan kesulitan mengetahui sisa beton segar yang masih ada di dalam mobile mixer.

2.4.6 Superplasticizer (MasterGlenium Ace 8595)

MasterGlenium ACE® 8595 adalah superplasticiser polikarboksilat eter (PCE) inovatif yang ideal untuk industri pracetak dan ready-mix. Formulasi yang dirancang khusus dengan bahan aktif, MasterGlenium ACE® 8595 menawarkan dispersi semen yang sangat baik pada rasio pengikat air rendah dan pengembangan kekuatan awal yang luar biasa, baik digunakan untuk industri pracetak dan ready-mix.

Perkembangan cepat dari kekuatan awal MasterGlenium ACE 8595 memungkinkan aplikasi proses curing pemanasan nol atau minimum. Kombinasi kekuatan awal, retensi slump dan pengembangan kekuatan akhir yang memungkinkan MasterGlenium ACE 8595 untuk memenuhi persyaratan yang konkret , sering melebihi kinerja superplasticiser konvensional.

Yang membedakan MasterGlenium ACE 8595 dari superplasticiser tradisional adalah tindakan mekanisme baru yang unik yang meningkatkan efektivitas dispersi semen. Superplasticiser tradisional berdasarkan melamin dan naphthalene sulphonate adalah polimer yang diserap oleh granula semen yang membungkus area permukaan butiran pada tahap awal proses pencampuran beton.

Kelompok-kelompok sulfon dari rantai polimer meningkatkan muatan negatif dari permukaan partikel semen dan membubarkan partikel-partikel ini dengan tolakan listrik. Mekanisme elektrostatik ini menyebabkan pasta semen terdispersi dan memiliki konsekuensi positif yang membutuhkan sedikit air pencampur untuk mendapatkan workability beton yang diberikan

MasterGlenium ACE 8595 memiliki struktur kimia yang berbeda dari superplasticiser tradisional. Ini terdiri dari eter polimer dengan rantai samping yang panjang. Pada awal proses pencampuran, memulai mekanisme dispersi elektrostatik yang sama seperti superplasticiser tradisional, tetapi rantai samping yang terkait dengan tulang punggung polimer menghasilkan hambatan sterik yang

sangat menstabilkan kemampuan partikel semen untuk memisah dan menyebar.

Hambatan sterik menyediakan penghalang fisik (di samping penghalang elektrostatik) antara butiran semen. Dengan proses ini, beton mengalir dengan mengurangi kadar air yang diperoleh dalam jumlah besar.

2.5 Kemudahan Pengerjaan (Workability) Menurut EFNARC (2002) Beton segar yang baik terlihat dari kemudahan adukan tersebut dikerjakan (workability) menurut Paul Nugraha, 2007 yang mempunyai sifat :

1. Mobilitas, yaitu kemudahan spesi beton dapat dituangkan (dialirkan) kedalam cetakan pada saat pengecoran.

2. Kompaktibilitas, yaitu kemudahan spesi beton dipadatkan dan rongga udara dihilangkan.

3. Stabilitas, yaitu kemampuan spesi beton untuk tetap sebagai massa yang homogen dan stabil selama dikerjakan dan digetarkan tanpa terjadi segregasi dari bahan utamanya.

Percobaan ini menggunakan corong baja yang berbentuk konus berlubang pada kedua ujungnya, yang disebut kerucut Abrams. Bagian bawah berdiameter 20 cm, bagian atas berdiameter 10 cm, dan tinggi 30 cm (disebut sebagai kerucut Abrams).

Workabilitas adalah keadaan dimana apabila bahan-bahan beton diaduk bersama, menghasilkan adukan yang mudah diangkut, dituang/dicetak, dan dipadatkan berdasarkan tujuan pekerjaannya tanpa terjadi perubahan yang menirnbulkan kesulitan dan penurunan mutu beton.

Adapun unsur-unsur yang mempengaruhi workabilitas yaitu:

1. Takaran air yang dicampur

Semakin banyak air yang dipakai makin mudah beton segar itu dikerjakan ( namun takarannya tetap harus diperhatikan untuk menghindari terjadinya segregasi)

2. Gradasi campuran pasir dan kerikil

Campuran pasir dan kerikil harus mengikuti gradasi yang telah disarankan oleh peraturan agar adukan beton mudah dikerjakan. Gradasi adalah distribusi ukuran dari agregat berdasarkan hasil persentase berat yang lolos pada setiap ukuran saringan dari analisa saringan.

3. Kandungan semen

Dimasukkannya semen ke dalam campuran juga mempermudah pengadukan betonnya, karena akan diikuti dengan penambahan air ke dalam campuran beton untuk memperoleh nilai f.a.s (faktor air semen) tetap.

4. Bentuk butiran agregat kasar

Agregat yang berbentuk bulat-bulat akan lebih mudah untuk dikerjakan.

5. Cara pemadatan dan alat pemadat

Pemadatan dapat dilakukan dengan bantuan alat getar (vibrator) atau tangan, sehingga menimbulkan tingkat kelecakan yang saling berbeda, oleh karena itu dibutuhkan takaran air yang lebih sedikit apabila pemadatan dilakukan dengan tangan.

2.6 Faktor Air Semen

Faktor air semen dapat ditentukan berdasarkan jenis semen yang dipakai dan kuat tekan rata-rata silinder beton yang direncanakan. Faktor air semen yang rendah, merupakan faktor yang paling menentukan dalam menghasilkan beton mutu tinggi dengan tujuan untuk mengurangi seminimal mungkin porositas beton yang dihasilkan

Gambar 2.1 menjelaskan bahwa idealnya semakin rendah fas kekuatan beton semakin tinggi, akan tetapi karena kesulitan pemadatan maka dibawah fas tertentu (sekitar 0,30) kekuatan beton menjadi lebih rendah. Untuk mengatasi kesulitan pemadatan dapat digunakan alat getar (vibrator) atau dengan bahan kimia tambahan (chemical admixture) yang bersifat menambah kemudahan pengerjaan (Tjokrodimuljo, 1992). Umumnya nilai FAS minimum untuk beton normal sekitar 0,4 dan nilai maksimumnya 0,65 (Trimulyono, 2003). Untuk membuat beton bermutu tinggi faktor air semen yang dipergunakan antara 0,28 sampai dengan 0,38.

Gambar 2.1 Grafik hubungan antara kuat tekan dengan faktor air semen (FAS), Teknologi Beton (Trimulyono, MT.,2003)

2.7 Pengujian Kuat Tekan Beton

Sifat yang paling penting dari beton adalah kuat tekan beton. Kuat tekan beton biasanya berhubungan dengan sifat-sifat lain, maksudnya apabila kuat tekan beton tinggi, sifat-sifat lainnya juga baik.

Nilai kuat tekan beton didapatkan melalui tata cara pengujian standar, menggunakan mesin uji dengan cara memberikan beban tekan bertingkat dengan kecepatan peningkatan beban tertentu dengan benda uji berupa silinder dengan ukuran Ø 15 cm dan tinggi 30 cm. Selanjutnya benda uji ditekan dengan mesin tekan sampai pecah.

Beban tekan maksimum pada saat benda uji pecah dibagi luas penampang benda uji merupakan nilai kuat tekan beton yang dinyatakan dalam MPa atau

kg/cm2. Tata cara pengujian yang umum dipakai adalah standar ASTM C 39 atau menurut yang disyaratkan SNI 03-1974-1990

Rumus yang digunakan untuk perhitungan kuat tekan beton adalah:

' (2.1) A

c P f

Keterangan:

f’c = Kuat tekan beton (kg/cm2)

P = Beban maksimum (kg)

A = Luas penampang benda uji (cm)

Kuat tekan sangat dipengaruhi oleh beberapa faktor antara lain:

1. Pengaruh mutu semen portland.

2. Pengaruh dari perbandingan adukan beton.

3. Pengaruh air untuk membuat adukan 4. Pengaruh umur beton.

5. Pengaruh waktu pencampuran.

6. Pengaruh perawatan.

7. Pengaruh bahan campuran tambahan.

BAB III

METODOLOGI PENELITIAN

3.1 Umum

Metode penelitian yang digunakan merupakan metode eksperimental, Metodelogi penelitian dilakukan dengan cara membuat benda uji (sampel) di Laboratorium Bahan dan Konstruksi Fakultas Teknik Universitas Sumatera Utara.

Benda uji dalam penelitian ini adalah Beton SCC (Self Compacting Concreate) yang menggunakan Bahan Tambah (Admixture) Berupa MasterGlenium Ace 8595 sebagai bahan tambah pada saat Jobmix Design dengan varian campuran 0.8%, 1 %, dan 1.2 % dari berat semen. Dimana pengujian pada penelitian yang saya gunakan berupa penggujian slump flow test dan kuat tekan beton dengan waktu pengujian dilakukan setelah beton berumur 12 jam, 1 hari, 3 hari, 7 hari, dan 28 hari.

3.2 Desain Penelitian

1. Jenis semen portland yang digunakan Semen Padang Tipe I.

2. Pasir yang digunakan berasal sungai di Binjai, Sumatera Utara.

3. Kebutuhan air, ditetapkan pada kondisi adukan Beton.

4. Penambahan bahan MasterGlenium Ace 8595 ditambahkan pada saat pengaduan beton.

5. Pembuatan sampel benda uji dilakukan secara manual.

6. Umur silinder beton ditetapkan pada umur 12 jam, 1 hari, 3 hari , 7 hari, dan 28 hari.

7. Pengujian kuat tekan beton dilakukan sesuai dengan ketentuan standar ASTM C 39 atau menurut yang disyaratkan SNI 03-1974-1990

3.3 Lokasi dan Waktu Pengujian 1. Lokasi Penelitian

Penelitian dilakukan di Rekayasa Beton Departemen Teknik Sipil Universitas Sumatera Utara.

2. Waktu Penelitian

Pembuatan dan pengujian dilakukan dari mulai bulan Maret 2018.

3.4 Bahan-Bahan yang Digunakan

Berikut merupakan bahan-bahan penyusun beton yang digunakan pada penelitian ini, antara lain:

3.4.1 Semen Portland

Semen Portland yang digunakan adalah semen Portland tipe I, merk Semen Padang dengan kemasan 1 sak 50 kg.

Gambar 3.1 Semen Portland Tipe 1 3.4.2 Pasir

Pasir yang digunakan dalam penelitian ini merupakan pasir alam yang diambil dari quarry Sei Wampu, Binjai.

3.4.3 Air

Air yang digunakan sebagai bahan pencampur berasal dari Laboratoriun Rekayasa Beton departemen Teknik Sipil USU.

3.4.4 Admixture

Penelitian ini menggunakan Admixture yaitu MasterGlenium Ace 8595 dengan merek dagang BASF yang nantinya akan dicampurkan pada campuran beton.

Gambar 3.2 Admixture MasterGlenium ACE 8595

3.5 Pemeriksaan Bahan Penyusun Beton

3.5.1 Analisa Ayakan Agregat Halus (SNI 03-1968-1990) 1. Tujuan Percobaan

a. Menentukan gradasi/distribusi butiran pasir

b. Mengetahui modulus kehalusan (fineness modulus) pasir 2. Peralatan

a. Sieve shaker machine b. 1 set ayakan

c. Timbangan dengan tingkat kepekaan 0,1% dari berat sampel d. Oven

e. Sample splitter 3. Bahan

Pasir kering oven sebanyak 1000 gram.

4. Prosedur Percobaan

a. Ambil pasir yang telah kering oven (110±5)ºC;

b. Pasir disediakan sebanyak 2 sampel masing-masing seberat 1000 gr dengan menggunakan sampel splitter;

c. Susun ayakan berturut-turut dari atas ke bawah: 9,52 mm; 4,76 mm; 2,38 mm; 1,19 mm; 0,60 mm; 0,30 mm; 0,15 mm dan pan;

d. Tempatkan susunan ayakan diatas sieve shaker machine;

e. Masukkan sampel 1 pada ayakan yang paling atas lalu ditutup rapat;

f. Hidupkan mesin selama 5 (lima) menit;

g. Timbang sampel yang tertahan pada masing-masing ayakan;

h. Percobaan diatas diulang untuk sampel 2.

5. Rumus

FM =

(3.1)

Ket :

FM = Fineness Modulus

Derajat kehalusan (kekasaran) suatu agregat ditentukan oleh modulus kehalusan (fineness) dengan batasan-batasan sebagai berikut:

- Pasir halus : 2,20 < FM < 2,60 - Pasir sedang : 2,60 < FM < 2,90 - Pasir kasar : 2,90 < FM < 3,20 6. Hasil Percobaan

Modulus kehalusan pasir (FM) = 2,47

Pasir dapat dikategorikan sebagai pasir halus (2,20 < FM < 2,60).

3.5.2 Berat Isi Agregat Halus (ASTM C-29) 1. Tujuan Percobaan

Menentukan berat isi agregat halus (pasir) 2. Peralatan

a. Timbangan dengan tingkat kepekaan 0,1% dari berat sampel b. Batang perojok

c. Bejana besi d. Termometer e. Sekop Kecil 3. Bahan

a. Pasir ≤ Saringan Ø 4,76 mm kering oven suhu 110 ± 5ºC b. Air

4. Prosedur Percobaan 1) Dengan cara merojok:

a) Bejana besi ditimbang dan kemudian diisi dengan pasir sampai bagian tinggi bejana tersebut lalu rojok sebanyak 25 kali secara merata pada permukaannya;

b) Pasir ditambah lagi hingga mencapai ⅔ tinggi bejana dan dirojok 25 kali secara merata pada permukaannya, kemudian bejana diisi pasir sampai penuh dan dirojok 25 kali secara merata lalu permukaannya diratakan.

Dalam perojokan untuk setiap lapis tidak boleh menembus lapisan dibawahnya;

c) Timbang bejana + pasir;

d) Pasir dikeluarkan dan bejana dibersihkan lalu diisi oleh air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana.

2) Cara menyiram:

a) Bejana besi ditimbang kemudian diisi pasir dengan cara menyiram dengan sekop setinggi ± 5 cm dari bagian atas bejana sampai bejana tersebut penuh, lalu ratakan permukaannya;

b) Timbang bejana + pasir;

c) Pasir dikeluarkan dan bejana dibersihkan lalu diisi air hingga penuh, timbang berat bejana + air dan diukur suhu air didalam bejana.

3) Percobaan dilakukan untuk 2 sampel.

5. Rumus

ρ = (3.2)

Ket :

ρ = Berat isi pasir (Kg/m3) m = Berat pasir (Kg) v = volume bejana (m3) 6. Hasil Percobaan

Berat isi dengan cara merojok : 1665,50 Kg/m3 Berat isi dengan cara menyiram : 1636,48 Kg/m3

3.5.3 Pengujian Kadar Organik Pasir/Colorimetric Test (SNI 03-2816-1992) 1. Tujuan Percobaan

Mengetahui tingkat kandungan bahan organik dalam agregat halus.

2. Peralatan

a. Botol gelas tembus pandang dengan penutup karet kapasitas 350 ml b. Gelas ukur kapasitas 1000 ml

c. Standar warna Gardner d. Timbangan

e. Mistar

f. Sendok pengaduk g. Sampel splitter 3. Bahan

a. Pasir kering oven lolos ayakan Ø 4,76 mm b. NaOH padat

c. Air

4. Prosedur percobaan

a. Sediakan pasir secukupnya dengan menggunakan sampel splitter sehingga terbagi seperempat bagian;

b. Sampel dimasukkan ke dalam botol gelas setinggi ± 3 cm dari dasar botol;

c. Sediakan larutan NaOH 3% dengan cara mencampur 12 gram kristal NaOH kedalam 388 ml air menggunakan gelas ukur. Aduk hingga kristal NaOH larut;

d. Masukkan larutan tersebut sampai tinggi larutan ± 2 cm dari permukaan pasir (tinggi pasir + larutan = 5 cm);

e. Larutan diaduk menggunakan sendok pengaduk selama 7 menit;

f. Botol gelas ditutup rapat menggunakan penutup karet dan diguncang- guncang pada arah mendatar selama 8 menit;

g. Campuran didiamkan selama 24 jam;

h. Bandingkan perubahan warna yang terjadi setelah 24 jam dengan standar warna Gardner.

5. Standar/Persyaratan

Pengelompokkan standar warna Gardner adalah sebagai berikut:

a. Standar warna no. 1 : berwarna bening/jernih b. Standar warna no. 2 : berwarna kuning muda c. Standar warna no. 3 : berwarna kuning tua

d. Standar warna no. 4 : berwarna kuning kecoklatan e. Standar warna no. 5 : berwarna coklat

Perubahan warna yang diperbolehkan menurut standar warna Gardner adalah standar warna no. 3. Jika perubahan warna yang terjadi melebihi standar warna no. 3 maka, pasir tersebut mengandung bahan organik yang banyak dan harus dicuci dengan larutan NaOH 3% kemudian bersihkan dengan air.

6. Hasil Percobaan

Warna kuning terang (standar warna no. 3), memenuhi persyaratan.

3.5.4 Pemeriksaan Kadar Lumpur Pasir 1. Tujuan Percobaan

Untuk memeriksa kandungan lumpur pada pasir.

2. Peralatan

a. Ayakan no. 200 b. Oven

c. Timbangan d. Pan

3. Bahan

a. Pasir kering oven b. Air

4. Prosedur Percobaan

a. Sediakan 2 (dua) sampel pasir masing-masing sebanyak 500 gram dalam keadaan kering oven;

b. Tuang pasir kedalam ayakan no. 200 dan disiram dengan air melalui kran;

c. Pada saat pencucian, pasir harus diremas-remas hingga air keluar melalui ayakan terlihat jernih dan bersih;

d. Letakkan sampel kedalam pan dan keringkan dalam oven selama 24 jam;

e. Setelah 24 jam, sampel yang ada didalam pan ditimbang dan hasilnya dicatat.

5. Rumus :

%KL=

Ket :

KL = Kadar lumpur agregat (%) A = Berat sampel mula-mula

B = Berat sampel setelah dikeringkan selama 24 jam

Kandungan Lumpur yang terdapat pada agregat halus tidak dibenarkan melebihi 5% dari berat kering. Apabila kadar lumpur melebihi 5% maka pasir harus dicuci atau dibersihkan lagi.

6. Hasil Percobaan :

Kandungan lumpur : 4,3% < 5% , memenuhi persyaratan.

3.5.5 Pemeriksaan Kadar Liat Pasir (Clay Lump) 1. Tujuan Percobaan

Untuk memeriksa kandungan liat pada pasir.

2. Peralatan

a. Ayakan no. 200 b. Oven

c. Timbangan d. Pan

3. Bahan

a. Pasir sisa pengujian kadar lumpur b. Aquades

c. Air

4. Prosedur Percobaan

a. Pasir hasil percobaan kadar lumpur sebanyak 2 (dua) sampel dengan berat kering setelah pencucian lumpur sebagai berat awal direndam dalam aquades selama 24 jam;

b. Setelah direndam ± 24 jam aquades dibuang dengan hati-hati agar jangan ada pasir yang ikut terbuang;

c. Tuangkan pasir dalam ayakan no. 200 dan dicuci dibawah kran sambil diremas-remas selama ± 5 menit;

d. Pasir hasil pencucian dituang ke dalam pan dikeringkan dalam oven bersuhu 110 ± 5 ºC selama 24 jam;

e. Pasir kering hasil pengovenan kemudian ditimbang beratnya dan dicatat.

5. Rumus :

% Kadar Liat = Ket :

A = Berat pasir mula-mula (sisa pencucian kadar lumpur) B = Berat pasir setelah di oven

Kandungan liat yang terdapat pada agregat halus tidak boleh melebihi 1% (dari berat kering). Apabila kadar liat melebihi 1% maka pasir harus dicuci.

6. Hasil Percobaan :

Kandungan liat pada pasir = 0,93% < 1% , memenuhi persyaratan.

3.5.6 Analisa Ayakan Batu Pecah Menurut ASTM C 136-84a dan ASTM D 448-86

1. Tujuan :

Untuk memeriksa penyebaran butiran (gradasi) dan menentukan nilai modulus kehalusan (fineness modulus / FM) kerikil.

2. Hasil pemeriksaan : FM : 5,99

5.5 < 5,99 < 7.5 , memenuhi persyaratan.

3. Pedoman :

FM = % Kumulatif tertahan hingga ayakan 0.15 mm 100

Agregat kasar untuk campuran beton adalah agregat kasar dengan modulus kehalusan (FM) antara 5.5 sampai 7.5.

Gambar 3.3 Analisa Ayakan Batu Pecah

3.5.7 Pemeriksaan Kadar Lumpur (Pencucian Kerikil Lewat Ayakan no.200) Menurut ASTM C 117-90

1. Tujuan :

Untuk memeriksa kandungan lumpur pada kerikil.

2. Hasil pemeriksaan :

Kandungan lumpur : 0.8% < 1% , memenuhi persyaratan.

3. Pedoman :

Kandungan Lumpur yang terdapat pada agregat kasar tidak dibenarkan melebihi 1% (ditentukan dari berat kering). Apabila kadar lumpur melebihi 1%

maka kerikil harus dicuci.

3.5.8 Pemeriksaan Keausan Dengan Mesin Los Angeles Menurut ASTM C 131-89 dan ASTM c 535-89

1. Tujuan :

Untuk memeriksa ketahanan aus agregat kasar.

2. Hasil pemeriksaan :

Persentasi keausan : 15,68 % < 50%

3. Pedoman :

% Keausan = berat awal - berat akhir

x 100%

berat awal

Pada pengujian keausan dengan mesin pengaus Los Angeles, persentase keausan tidak boleh lebih dari 50%.

3.5.9 Pemeriksaan Berat Isi Batu Pecah Menurut ASTM C 29/ C 29M-90 1. Tujuan :

Untuk memeriksaan berat isi (unit weight) agregat kasar dalam keadaan padat dan longgar.

2. Hasil pemeriksaan :

Berat isi keadaan rojok / padat : 1506,73 kg/m3 Berat isi keadaan longgar : 1479,41 kg/m3 c. Pedoman :

Dari hasil pemeriksaan diketahui bahwa berat isi batu pecah dengan cara merojok lebih besar daripada berat isi dengan cara menyiram, hal ini berarti bahwa kerikil akan lebih padat bila dirojok daripada disiram. Dengan mengetahui berat isi batu pecah maka kita dapat mengetahui berat batu becah dengan hanya mengetahui volumenya saja.

3.5.10 Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah Menurut ASTM C 127-88

1. Tujuan :

Untuk menentukan berat jenis (specific gravity) dan penyerapan air (absorbsi) batu pecah.

2. Hasil pemeriksaan :

Berat jenis SSD : 2,68 kg/m3 Berat jenis kering : 2,66 kg/m3 Berat jenis semu : 2,72 kg/m3

Absorbsi : 0,73%

3. Pedoman :

Berat jenis SSD merupakan perbandingan antara berat batu pecah dalam keadaan SSD dengan volume batu pecah dalam keadaan SSD. Keadaan SSD (Saturated Surface Dry) di mana permukaan batu pecah jenuh dengan uap air, keadaan batu pecah kering di mana pori batu pecah berisikan udara tanpa air dengan kandungan air sama dengan nol, sedangkan keadaan semu di mana pasir basah total dengan pori penuh air. Absorbsi atau penyerapan air adalah persentase dari berat batu pecah yang hilang terhadap berat batu pecah kering, di mana absorbsi terjadi dari keadaan SSD sampai kering.

Hasil pengujian harus memenuhi :

Berat jenis kering < berat jenis SSD < berat jenis semu.

Gambar 3.4 Pemeriksaan Berat Jenis dan Absorbsi Batu Pecah