Bab II

LANDASAN TEORI 2.1 Pengendalian Proses Statistikal

2.1.1 Definisi Statistika

Kata “statistika” memiliki dua macam definisi yang telah diterima secara umum, yaitu :

a. Suatu kumpulan data kuantitatif dari satu atau beberapa macam subyek/kelompok, terutama data yang dikumpulkan dan dikelompokan secara sistematis. Contoh : statistik pertandingan bola, statistik kecelakaan lalu lintas, dan lain-lain.

b. Suatu disiplin ilmu yang berhubungan dengan pengumpulan, mentabulasi, menghitung, mengintepretasi, serta menyajikan suatu data kuantitatif. Setiap tahapan sangat bergantung kepada ketelitian dan kelengkapan data dari tahapan yang sebelumnya.

Statistika dapat digolongkan menjadi dua macam, yaitu : a. Statistika deduktif (dekriptif)

Suatu metode statistik untuk menggambarkan dan menganalisa suatu subyek atau kelompok.

b. Statistika induktif

Suatu metode statistic yang bertujuan untuk menarik kesimpulan penting dari sekumpulan data (populasi) dengan hanya mengambil sebagian data (contoh/sample).

Kesimpulan yang diambil tentunya tidak bersifat mutlak, oleh karenanya seringkali dalam statistika digunakan istilah probabilitas.

2.1.2 Proses Produksi

Suatu proses didefinisikan sebagai integrasi sekuensial (berurutan) dari orang, material, metode, dan mesin atau peralatan, dalam suatu lingkungan guna menghasilkan nilai tambah output untuk pelanggan. Suatu proses mengkonversi input terukur ke dalam output terukur melalui sejumlah langkah sekuensial yang terorganisasi (Nasution,2004). Menurut Assauri (1998), produksi adalah segala kegiatan untuk menciptakan dan menambah kegunaan atau utility suatu barang atau jasa.

Manajemen produksi dan operasi adalah kegiatan atau upaya yang dilakukan untuk memungkinkan terselenggaranya proses produksi melalui pemanfaatan sumber daya alam yang tersedia, sumber daya teknologi dan sumber daya manusia serta jejaring bisnis untuk mencapai tujuan atau sasaran tertentu (Supari, 2001). Proses produksi dapat diartikan suatu proses yang berniat mentransformasikan berbagai masukan yang diperlukan dengan harapan bisa menjadi produk yang memenuhi persyaratan kualitas dan kuantitas yang telah direncanakan dan dapat memuaskan pelanggan yang telah ditargetkan.

Proses produksi akan tercapai dengan lebih efisien bila hubungan antara kegiatan dan prosesnya dikelola sebagai suatu sistem terpadu. Proses tersebut mengubah nilai-nilai yang masuk pada organisasi perusahaan (Ariani, 1999). Menurut Baroto (2002), produksi adalah suatu proses pengubahan bahan baku menjadi produk jadi. Proses produksi adalah aktivitas bagaimana membuat produk jadi dari bahan baku yang melibatkan mesin, energi, pengetahuan teknis, dll. Proses produksi ini terdiri atas beberapa subproses produksi, misalkan pengolahan bahan baku menjadi komponen, perakitan komponen menjadi sub-assembly dan proses perakitan sub-assembly menjadi produk jadi.

2.1.3 Pengendalian Proses

Suatu sistem produksi merupakan sebuah hirarki dari proses produksi, terdiri dari proses-proses produksi utama yang terurai menjadi subproses-subproses masing-masing. Pengendalian proses berfokus kepada hasil dan merupakan suatu kombinasi komplek dari proses pengukuran, pembandingan, dan perbaikan. Proses pengukuran dilakukan baik terhadap parameter strategis

maupun parameter taktis, misalnya mengukur kondisi operasional saat ini. Hasil pengukuran ini kemudian dibandingkan dengan nilai yang melampaui sasaran, disamping juga terdapat nilai yang masih di bawah target. Jika dirasa perlu, dilakukan beberapa tindakan untuk mengembalikan parameter yang telah diukur tadi sehingga sesuai dengan target semula. Secara umum, terdapat tiga macam metode pengendalian proses, yaitu:

a. Berbasis pelaku

Dimana manusia melakukan pemilihan/pengukuran, pembandingan, serta perbaikan berdasarkan intuisi dengan tujuan/kuantitas pengukuran dan pembandingan yang terbatas. Contoh: pengalaman, aturan pragmatis (sesuai kegunaan).

b. Berbasis tujuan

Dimana manusia dengan bantuan alat/model analisis matematik/statistik melakukan proses pemilihan/pengukuran, pembandingan, maupun perbaikan. Contoh: peta kendali atribut, peta kendali variabel

c. Berbasis peralatan

Dimana peralatan mekanik, elektromekanik, dan atau elektronik dimanfaatkan untuk melakukan keseluruhan urutan proses pemilihan/pengukuran, pembandingan, maupun perbaikan. Contoh : expert systems, neural networks.

Tujuan utama pengendalian proses terlepas dari metode yang digunakan apakah berbasis pelaku, tujuan, ataukah peralatan adalah untuk secara konsisten melakukan proses produksi yang selalu mendekati target yang telah ditetapkan sehingga menghasilkan produk yang memenuhi spesifikasi, mengurangi atau menghilangkan terjadinya pengerjaan ulang ataupun produk cacat.

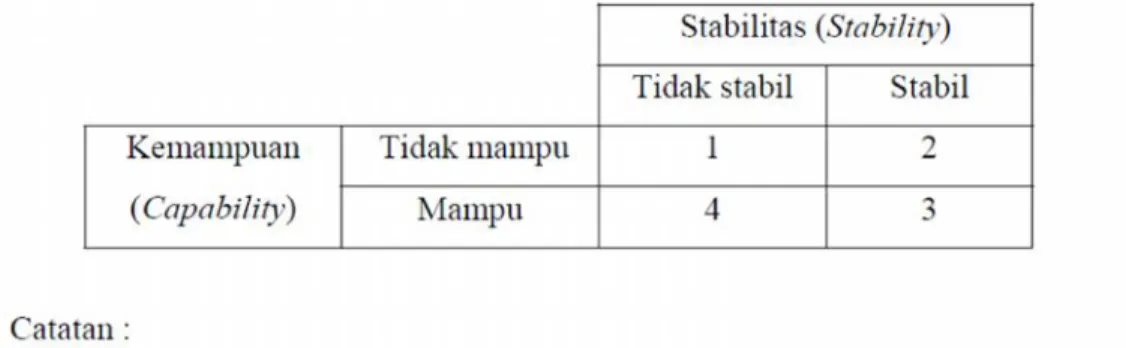

Pada dasarnya pengendalian dan peningkatan proses industri mengikuti konsep siklus hidup proses (process life cycle) seperti ditunjukkan dalam Gambar 2.2. Interpretasi dari siklus hidup proses industry dapat dilihat dalam Tabel 2.1.

Gambar 2.1: Siklus Hidup Proses Industri Sumber: Gaspersz, 2002: 202

Tabel 2.1 : Analisis Sistem Industri Sepanjang Siklus Hidup Proses Industri

Dalam Gambar 2.2 dan Tabel 2.1 dapat diketahui bahwa target dari pengendalian proses adalah membawa proses industri untuk beroperasi pada kondisi No.3, yaitu proses industri yang memiliki stabilitas (stability) dan kemampuan (capability) hingga mencapai tingkat kegagalan nol (zero defect oriented).

2.1.4 Pengendalian Proses Statistikal

Istilah pengendalian proses statistikal (Statistical Process Control – SPC) digunakan untuk menggambarkan model berbasis penarikan sampel yang diaplikasikan untuk mengamati aktifitas proses yang saling berkaitan. Meski SPC merupakan alat bantu yang sangat berguna dalam memastikan apakah proses tetap berada dalam batas-batas yang telah ditetapkan, namun umumnya metode ini tidak dapat menyediakan cara untuk membuat proses tetap dalam batas kendali. Oleh sebab itu, jelas dibutuhkan campur tangan dan pertimbangan manusia untuk menetukan cara yang efektif dan efisien dalam membuat proses tetap dalam kondisi mampu dan stabil.

Pengendalian proses statistikal lebih menekankan pada pengendalian dan peningkatan proses berdasarkan data yang dianalisis menggunakan alat-alat statistika, bukan sekadar penerapan alat-alat statistika dalam proses industri.

2.1.4.1 Kestabilan dan Kemampuan Proses

Kestabilan proses (process stability) yang berarti ketepatan proses dalam mencapai target yang telah ditentukan, secara tidak langsung menggambarkan bahwa proses dilakukan dengan baik. Hal ini mepresentasikan keadaan proses yang sedang berlangsung, seperti : bahan baku datang, mesin-mesin, dan kemampuan operator. Sedangkan kemampuan proses (process capability) adalah suatu ukuran kinerja kritis yang menunjukkan hubungan antara hasil proses dengan spesifikasi proses/produk.

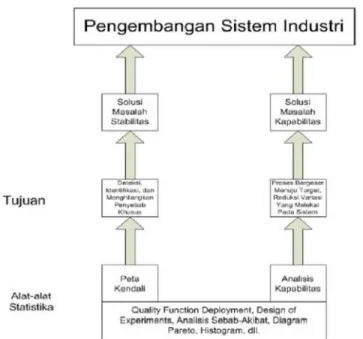

Untuk menentukan apakah suatu proses berada dalam kondisi stabil dan mampu, maka dibutuhkan alat-alat atau metode statistika sebagai alat analisis. Prosedur lengkap penggunaan alat-alat statistika untuk pengembangan sistem industry menuju kondisi stabil dan mampu ditunjukkan dalam gambar 2.3.

Gambar 2.2 : Penggunaan Alat-alat Statistika untuk Pengembangan Sistem Industri Sumber: Gaspersz, 2001:204

2.1.4.2 Metode Pengendalian Statistikal

Alat bantu yang paling umum digunakan dalam pengendalian proses statistikal adalah peta kendali (control chart). Fungsi peta kendali secara umum adalah :

a. Membantu mengurangi variabilitas produk b. Memonitor kinerja proses produksi setiap saat

c. Memungkinkan proses koreksi untuk mencegah penolakan d. Trend dan kondisi di luar kendali dapat diketahui secara cepat

Peta kendali dibuat secara kontinyu dalam suatu interval keyakinan tertentu, biasanya 3 standar deviasi (3). Diagram ini memuat 3 macam garis batas, yaitu :

1. Batas kendali atas (Upper Control Limit-UCL) 2. Rata-rata kualitas sampel

Sampel yang berada dalam rentang UCL-LCL dikatakan berada dalam kendali (in control), sedangkan yang berada di luar rentang tersebut dikatakan di luar kendali (out of control). Secara umum peta kendali dapat digolongkan dalam 2 kategori, yaitu:

1. Peta kendali variable 2. Peta kendali atribut

Pada mulanya, pengendalian proses statistikal hanya dilakukan dengan menggunakan peta kendali. Namun demikian, dalam perkembangannya pengendalianproses statistikal dilakukan dengan menerapkan tujuh metode utama yang umum digunakan (Ishikawa’s Basic seven), yaitu :

1. Diagram Sebab-akibat (Cause-effect diagram) 2. Grafik

3. Histogram 4. Diagram Pareto

5. Lembar Periksa (Check sheets) 6. Diagram Sebaran (Scatter Diagrams) 7. Peta Kendali (Control Charts)

Penggunaan metode-metode statistika dalam industry yang bersifat massal akan meningkatkan efisiensi penggunaak bahan baku dan proses industry, sehingga memberikan dampak ekonomis bagi industry itu untuk menghadapi persaingan global yang sangat kompetitif.

2.2 Definisi Mutu (Kualitas)

Para pakar memiliki definisi yang berbeda – beda tentang kata mutu namun pada intinya mengandung maksud yang sama. Menurut Juran dalam Nasution (2004), kualitas produk adalah kecocokan penggunaan produk (fitness for use) untuk memenuhi kebutuhan dan kepuasan pelanggan.

Kecocokan penggunaan itu didasarkan atas lima ciri utama berikut : a. Teknologi, yaitu kekuatan atau daya tahan

b. Psikologis, yaitu citra rasa atau status c. Waktu, yaitu kehandalan

d. Kontraktual, yaitu adanya jaminan

e. Etika, yaitu sopan santun, ramah atau jujur

Kecocokan penggunaan suatu produk adalah apabila produk mempunyai daya tahan penggunaannya lama, produk yang digunakan akan meningkatkan citra atau status konsumen yang memakainya, produknya tidak mudah rusak, adanya jaminan kualitas (quality assurance) dan sesuai etika bila digunakan.

Kualitas adalah conformance to requirement, yaitu sesuai dengan yang disyaratkan atau distandarkan. Suatu produk memiliki kualitas apabila sesuai dengan standar kualitas yang telah ditentukan. Standar kualitas meliputi bahan baku, proses produksi dan produk jadi (Crosby dalam Nasution, 2004). Kualitas adalah kesesuaian dengan kebutuhan pasar. Perusahaan harus benar–benar dapat memahami apa yang dibutuhkan konsumen atas suatu produk yang akan dihasilkan (Deming dalam Nasution, 2004). Figenbaum (1996) menyatakan, mutu produk dan jasa dapat didefinisikan sebagai keseluruhan gabungan karakteristik produk dan jasa dari pemasaran, rekayasa, pembikinan, dan pemeliharaan yang membuat produk dan jasa yang digunakan untuk memenuhi harapan–harapan pelanggan. Kualitas adalah suatu kondisi dinamis yang berhubungan dengan produk, manusia/tenaga kerja, proses dan tugas, serta lingkungan yang memenuhi atau melebihi harapan pelanggan atau konsumen (Garvin dan Davis dalam Nasution, 2004).

Nasution (2004) menyimpulkan ada beberapa persamaan dalam definisi kualitas, yaitu dalam elemen – elemen sebagai berikut :

a. Kualitas mencakup usaha memenuhi atau melebihi harapan pelanggan b. Kualitas mencakup produk, jasa manusia, proses, dan lingkungan

c. Kualitas merupakan kondisi yang selalu berubah (misalnya apa yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

Menurut perbendaharaan istilah ISO 8402 dalam Gaspersz (2003), kualitas didefinisikan sebagai totalitas dari karakteristik suatu produk yang menunjang kemampuannya untuk memuaskan kebutuhan yang dispesifikasikan atau ditetapkan. Menurut Prawirosentono (2004), jika ditinjau dari produsen, mutu

produk adalah keadaan fisik, fungsi dan sifat suatu produk bersangkutan yang dapat memenuhi selera dan kebutuhan konsumen dengan memuaskan sesuai nilai uang yang telah dikeluarkan.

2.3 Dimensi Mutu

Sifat khas suatu mutu yang “handal” harus mempunyai multi dimensi, karena harus memberi kepuasan dan nilai manfaat yang besar bagi konsumen dengan melalui berbagai cara (Prawirosentono, 2004).

Menurut Garvin dalam Ariani (1999), dimensi kualitas untuk industry manufaktur, yaitu :

a. Performance, yaitu kesesuaian produk dengan fungsi utama produk itu sendiri atau karakteristik operasi dari suatu produk.

b. Feature, yaitu ciri khas produk yang membedakan dari produk lain yang merupakan karakteristik pelengkap dan mampu menimbulkan kesan yang baik bagi pelanggan.

c. Reliability, yaitu kepercayaan pelanggan terhadap produk karena kehandalannya atau karena kemungkinan rusaknya rendah.

d. Conformance, yaitu kesesuaian produk dengan syarat atau ukuran tertentu atau sejauh mana karakteristik desain dan operasi memenuhi standar yang telah ditetapkan.

e. Durability, yaitu tingkat keawetan produk atau lama umur produk.

f. Serviceability, yaitu kemudahan produk itu bila akan diperbaiki atau kemudahan memperoleh komponen produk tersebut.

Kualitas pada industri manufaktur selain menekankan pada produk yang dihasilkan, juga perlu diperhatikan kualitas pada proses produksi. Hal terbaik adalah apabila perhatian pada kualitas bukan pada produk akhir, melainkan proses produksinya atau produk yang masih ada dalam proses (work in process), sehingga bila diketahui ada cacat atau kesalahan masih dapat diperbaiki, sehingga tidak ada lagi pemborosan yang harus dibayar mahal karena produk tersebut harus dibuang atau dilakukan pengerjaan ulang (Ariani, 1999). Dimensi kualitas dapat dijadikan dasar bagi pelaku bisnis utuk mengetahui apakah ada kesenjangan (gap) atau perbedaan antara harapan pelanggan dan kenyataan yang mereka terima. Jika

kesenjangan antara harapan dan kenyataan cukup besar, menunjukkan bahwa perusahaan tidak mengetahui apa yang diinginkan oleh pelanggannya (Yamit, 2004).

2.4 Konsep Kualitas

Konsep tentang kualitas adalah sesuatu yang rumit dan komplek, Banyak penulis mengemukakan definisi yang berbeda mengenai kualitas, baik berdasarkan manfaat terhadap konsumen maupun atas dasar ketidakpuasan mereka (terutama berhubungan dengan produk). Juran misalnya, menyatakan bahwa kualitas adalah kecocokan dalam penggunaan. Sedangkan Deming berpendapat bahwa kualitas seharusnya mengarah kepada kebutuhan konsumen, baik kebutuhan saat ini maupun masa mendatang. Namun umumnya kualitas diartikan memenuhi dan melampaui kebutuhan maupun harapan konsumen.

Ishikawa mengemukakan definisi dengan melihat kualitas dari sudut pandang konsumen. Beliau menyatakan bahwa tingkat kualitas ditentukan oleh seberapa baik suatu karakteristik kualitas pengganti (spesifikasi produk, diekspresikan oleh produsen dalam bahasa teknis) dalam memenuhi karakteristik kualitas riil (yaitu kebutuhan konsumen, dinyatakan dalam bahasa konsumen). Contoh :

a. Sistem computer

Karakteristik kualitas riil : monitor tidak membuat mata mudah lelah Karakteristirk Kualitas pengganti : screen contrast level, dot pitch, refresh rate b. Pisau

Karakteristik kualitas riil : tajam

Karakteristik kualitas pengganti : bahan pisau, sudut mata potong

Kualitas bukanlah tanggung jawab seseorang atau suatu divisi tertentu, melainkan merupakan tanggung jawab setiap orang termasuk misalnya : karyawan bagian perakitan, sekretaris, pembelian, maupun pemimpin perusahaan. Tanggung jawab terhadap kualitas dimulai ketika bagian pemasaran menetapkan kualitas produk menurut keinginan konsumen dan terus berlanjut hingga produk diterima oleh konsumen dengan memuaskan.

Gambar 2.3 : Bagian yang Bertanggung Jawab Terhadap Kualitas Sumber : Besterfield, 1994: 5

2.5 Pengendalian Kualitas

2.5.1 Sejarah Pengendalian Kualitas

Pengendalian mutu pertama kali diperkenalkan oleh Ellias Whitney pada awal abad 19. Ia memperkenalkan pengendalian mutu dalam bentuk pengecekan barang-barang yang akan disampaikan pada pelanggan dengan cara memisahkan barang cacat dan barang yang tidak cacat baik dari segi penampilan dan karakteristik agar konsumen merasa puas karena mendapatkan barang kualitas baik (tidak cacat). Pendekatan ini disebut sebagai pengendalian mutu tradisional.

Pada tahun 1924, Dr. Walter Shewhart memperkenalkan bagan kendali control (control chart)dalam proses pengendalian mutu.Bagan ini bermanfaat untuk mengetahui apakah mutu produk yang dihasilkan berada pada batas yang dikehendaki. Ia berpendapat bahwa dengan menggunakan statistic control (dalam bentuk bagan) dapat mengurangi kegiatan inspeksi. Inspeksi dilakukan hanya pada sampel barang sehingga dapat mengurangi biaya pengendalian mutu/inspeksi. Fungsi pengendalian mutu ini mulai dikembangkan dalam

berbagai perusahaan. Pada tahun 1950, Dr. W. Edward deming memperkenalkan konsep pengendalian mutu menyeluruh dalam perusahaan. Deming menekankan pentingnya statistic control dalam proses produksi dan perbaikan mutu produksi. Deming memberikan kontribusi dengan teori “14 Butir Untuk Manajemen”, yaitu: 1. Menciptakan komitmen terhadap peningkatan produk dengan tujuan

menjadi kompetitif, tetap dalam bisnis dan menyediakan pekerjaan. 2. Mengadopsi filosofi baru.

3. Menghentikan ketergantungan pada inspeksi masal untuk peningkatan mutu.

4. Mengakhiri praktek menghargai kerjasama bisnis berdasarkan harga. 5. Meningkatkan sistem produksi secara konstan dan selamanya untuk

peningkatan mutu dan produktivitas.

6. Memberikan pelatihan yang sesuai bagi karyawan. 7. Meningkatkan kepemimpinan.

8. Mengusir ketakutan sehingga setiap orang dapat bekerja secara efektif bagi perusahaan.

9. Menghilangkan hambatan antar departemen.

10. Menghapuskan semboyan, desakan, dan target bagi karyawan. 11. Menghapuskan tujuan berdasarkan angka.

12. Menghilangkan hambatan terhadap kebanggaan atas hasil kerja. 13. Membangun program untuk pendidikandan pengembangan diri. 14. Melakukan tindakan dalam menghadapi perubahan/transformasi.

Deming dan Schewart mengembangkan konsep siklus PDCA (plan-do-check-action). Plan meliputi identifikasi masalah, memperoleh data, dan mengembangkan rekomendasi. Do meliputi penerapan solusi berbagai percobaan. Check berupa pengamatan setelah penerapan untuk memastikan apakah hasil yang diperoleh sesuai rencana. Action melibatkan kegiatan perubahan permanen jika hasilnya efektif bagi peningkatan atau kembali pada kondisi sebelumnya jika penerapannya bermasalah.

Pada pertengahan 1950-an, Dr. Joseph M. Juran memperkenalkan Statistics Process Control. Juran menekankan pentingnya pendekatan

keseimbangan menggunakan manajerial, statistik, konsep teknologi dan mutu. Juran juga menemukan diagram pareto. Diagram pareto adalah sebuah cara menggunakan diagram untuk mengidentifikasi masalah yang sedikit tetapi kritis tertentu dibandingkan dengan masalah yang banyak tetapi tidak penting. Dan memopulerkan pekerjaan paretodengan menyatakan bahwa 80% permasalahan perusahaan merupakan hasil dari penyebab yang hanya 20%. Selain itu, Juran mengemukakan “Trilogi Proses Mutu”, yang terdiri dari perencanaan mutu, pengendalian mutu, dan peningkatan mutu.

Pada tahun 1961, Dr. AV Feigenbaum memperkenalkan konsep make it right at the first time .Konsep ini akan berkembang dan menjadi salah satu dasar Total Quality Management (TQM).

Pada tahun 1967, Dr. Kaoru Ishikawa menunjukkan Jepang bagaimana mengintegrasikan berbagai alat peningkatan mutu, terutama alat sederhana untuk menganalisis dan memecahkan masalah yang dikenal dengan seven tools for quality control atau magnificent seven. Pada tahun 1943, Isikawa memperkenalkan diagram sebab dan akibat yang merupakan teknik skematis yang digunakan untuk menemukan lokasi yang mungkin pada permasalahan kualitas. Dikenal juga sebagai konsep Quality Control System.

Pada tahun 1979, Phillips B. Crosby menekankan pentingnya pimpinan puncak untuk menciptakan iklim kerja yang nyaman dan meyakinkan bahwa mutu adalah misi pokok yang harus dicapai oleh organisasi. Dan bahwa karyawan di semua tingkatan dapat dimotivasi untuk mengejar peningkatan tetapi motivassi tersebut tidak akan berhasil kecuali disediakan alat untuk meningkatkannya.

Pada tahun 1980, Dr. Genichi Taguchi memperkenalkan model Taguchi. Metode ini bermanfaat dalam meningkatkan mutu karena memberikan:

a. Suatu dasar dalam menentukan hubungan fungsionaldiantara produk yang dapat dikendalikan atau factor perencanaan jasa dan hasil dari suatu proses.

b. Suatu metode penyesuaian tujuan suatu proses dengan mengoptimalkan variable yang dapat dikendalikan.

c. Suatu prosedur untuk menguji hubungan diantara kesalahan acak dalam proses dan varibilitas produk.

Taguchi juga memperkenalkan konsep robust design dan fungsi kehilangan dalam mutu. Konsep robust design menyebutkan bahwa produk harus dirancang untuk meningkatkan kinerja dengan meminimalkan efek dari penyebab variasi tanpa menghilangkan penyebabnya. Fungsi Kehilangan mutumenyatakan bahwa setiap produk harus memenuhi spesifikasi yang telah ditetapkan, setiap penyimpangan dalam target merupakan kehilangan.

2.5.2 Pengertian Pengendalian Kualitas

Pengendalian kualitas adalah aktivitas keteknikan dan manajemen dimana dengan aktivitas tersebut diukur ciri-ciri kualitas produk, membandingkannya dengan spesifikasi dan mengambil tindakan perbaikan yang sesuai apabila terdapat perbedaan antara penampilan yang ada dan yang standar (Montgomery, 1990). Menurut Ahyari (1981) pengendalian kualitas merupakan aktifitas untuk menjaga dan mengarahkan agar kualitas produk perusahaan dipertahankan sebagaimana yang telah direncanakan. Dari pengertian tersebut dapat dilihat bahwa pengendalian kualitas ini merupakan usaha pencegahan (preventif action) dan harus dilakasanakan sebelum kesalahan kualitas produk atau jasa tersebut terjadi di dalam perusahaan yang bersangkutan.

2.5.3 Tujuan Pengendalian Kualitas

Adapun tujuan dari pengendalian kualitas didalam perusahaan antara lain terdapatnya peningkatan kepuasan konsumen, proses produksi dapat dilaksanakan dengan biaya serendah-rendahnya serta selesai sesuai dengan yang telah ditetapkan (Ahyari, 1987).

Pengendalian kualitas akan berhasil dengan baik apabila pihak perusahaan selalu memutar siklus atau daur ulang PDCA yang menjadi pedoman perbaikan, yaitu :

a. P (Plan) adalah perencanaan dengan mengidentifikasikan persoalan, menetapkan target, membuat suatu rencana penerapan yang tepat.

b. D (Do) adalah melaksanakan sesuai dengan rencana, menyelidiki dan menyesuaikan dengan fakta dan menetapkan tindakan perbaikan.

c. C (Check) adalah memerikasa hasil pelaksanaan dan mengevaluasi hasilnya serta memberikan koreksi yang diperlukan.

d. A (Action) adalah melakukan tindakan standarisasi untuk menetapkan prosedur berikutnya.

2.6 Teknik atau Alat Pengendalian Kualitas 2.6.1 Lembar Periksa

Tujuan digunakannya lembar periksa ini adalah untuk mempermudah proses pengumpulan data dan analisis, serta untuk mengetahui area permasalahan berdasarkan frekuensi dari jenis atau penyebab dan mengambil keputusan untuk melakukan perbaikan atau tidak. Pelaksanaannya dilakukan dengan cara mencatat frekuensi munculnya karakteristik suatu produk yang berkenaan dengan kualitasnya. Data tersebut digunakan sebagai dasar untuk mengadakan analisis masalah kualitas. Adapun manfaat dipergunakannya lembar periksa yaitu sebagai alat untuk :

a. Mempermudah pengumpulan data terutama untuk mengetahui bagaimana suatu masalah terjadi.

b. Mengumpulkan data tentang jenis masalah yang sedang terjadi.

c. Menyusun data secara otomatis sehingga lebih mudah untuk dikumpulkan. d. Memisahkan antara opini dan fakta.

2.6.2 Histogram

Histogram adalah suat alat yang membantu untuk menentukan variasi dalam proses. Berbentuk diagram batang yang menunjukkan tabulasi dari data yang diatur berdasarkan ukurannya. Tabulasi data ini umumnya dikenal dengan distribusi frekuensi. Histogram menunjukkan karakteristik-karakteristik dari dat yang dibagi-bagi menjadi kelas-kelas. Histogram dapat berbentuk “normal” atau berbentuk seperti lonceng yang menunjukkan bahwa banyak data yang terdapat pada nilai rata-ratanya. Bentuk histogram yang miring atau tidak simetris menunjukkan bahwa banyak data yang tidak berada pada nilai rata-ratanya tetapi kebanyakan data nya berada pada batas atas atau bawah.

2.6.3 Diagram Pareto

Diagram pareto pertama kali diperkenalkan oleh Alfredo Pareto dan digunakan pertama kali oleh Joseph Juran. Diagram pareto adalah grafik balok dan grafik baris yang menggambarkan perbandingan masing-masing jenis data terhadap keseluruhan. Dengan memakai diagram pareto, dapat terlihat masalah mana yang dominan sehingga dapat mengetahui prioritas penyelesaian masalah. Fungsi Diagram pareto adalah untuk mengidentifikasi atau menyeleksi masalah utama untuk peningkatan kualitas dari yang paling besar ke yang paling kecil.

2.6.4 Diagram Sebab Akibat

Diagram ini disebut juga diagram tulang ikan (fishbone chart) dan berguna untuk memperlihatkan faktor-faktor utama yang berpengaruh pada kualitas dan mempunyai akibat pada masalah yang kita pelajari. Selain itu, kita juga dapat melihat faktor-faktor yang lebih terperinci yang berpengaruh dan mempunyai akibat pada faktor utama tersebut yang dapat kita lihat pada panah-panah yang berbentuk tulang ikan.

Diagram sebab-akibat ini pertama kali dikembangkan pada tahun 1950 oleh seorang pakar kualitas dari Jepang yaitu Dr. Kaoru Ishikawa yang menggunakan uraian grafis dari unsur-unsur proses untuk menganalisa sumbersumber potensial dari penyimpangan proses.

Faktor-faktor penyebab utama ini dapat dikelompokkan dalam : a. Material (bahan baku).

b. Machine (mesin). c. Man (tenaga kerja). d. Method (metode).

Adapun kegunaan dari diagram sebab-akibat adalah : a. Membantu mengidentifikasi akar penyebab masalah.

b. Menganalisa kondisi yang sebenarnya yang bertujuan untuk memperbaiki peningkatan kualitas.

c. Membantu membangkitkan ide-ide untuk solusi suatu masalah. d. Membantu dalam pencarian fakta lebih lanjut.

e. Mengurangi kondisi-kondisi yang menyebabkan ketidaksesuaian produk dengan keluhan konsumen.

f. Menentukan standarisasi dari operasi yang sedang berjalan atau yang akan dilaksanakan.

g. Merencanakan tindakan perbaikan.

Adapun langkah-langkah dalam membuat diagram sebab akibat adalah sebagai berikut :

1. Mengidentifikasi masalah utama.

2. Menempatkan masalah utama tersebut disebelah kanan diagram.

3. Mengidentifikasi penyebab minor dan meletakkannya pada diagram utama.

4. Mengidentifikasi penyebab minor dan meletakkannya pada penyebab mayor.

5. Diagram telah selesai, kemudian dilakukan evaluasi untuk menentukan penyebab sesungguhnya.

2.6.5 Grafik

Diagram alir secara grafik menunjukkan sebuah proses atau sistem dengan menggunakan kotak dan garis yang saling berhubungan. Grafik ini cukup sederhana, tetapi merupakan alat yang sangat baik untuk mencoba memahami sebuah proses atau menjelaskan langkah-langkah sebuah proses.

2.6.6 Diagram Sebaran

Scatter Diagram atau disebut juga dengan diagram sebaran adalah grafik yang menampilkan hubungan antara dua variabel apakah hubungan antara dua variabel tersebut kuat atau tidak, yaitu antara faktor proses yang mempengaruhi

proses dengan kualitas produk. Pada dasarnya diagram sebaran (scatter diagram) merupakan suatu alat interpretasi data yang digunakan untuk menguji bagaimana kuatnya hubungan antara dua variabel dan menentukan jenis hubungan dari dua variabel tersebut, apakah positif, negatif, atau tidak ada hubungan. Dua variabel yang ditunjukkan dalam diagram sebar dapat berupa karakteristik kuat dan faktor yang mempengaruhinya.

2.6.7 Peta Kendali

Peta kendali adalah suatu alat yang secara grafis digunakan untuk memonitor dan mengevaluasi apakah suatu aktivitas/proses berada dalam pengendalian kualitas secara statistika atau tidak sehingga dapat memecahkan masalah dan menghasilkan perbaikan kualitas. Peta kendali menunjukkan adanya perubahan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab penyimpangan meskipun penyimpanan itu akan terlihat pada peta kendali.

Manfaat dari peta kendali adalah untuk :

a. Memberikan informasi apakah suatu proses produksi masih berada di dalam batas-batas kendali kualitas atau tidak terkendali.

b. Memantau proses produksi secara terus menerus agar tetap stabil. c. Menentukan kemampuan proses (capability process).

d. Mengevaluasi performance pelaksanaan dan kebijaksanaan pelaksanaan proses produksi.

e. Membantu menentukan kriteria batas penerimaan kualitas produk sebelum dipasarkan.

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan dengan cara menetapkan batas-batas kendali :

a. Upper Control Limit / batas kendali atas (UCL), merupakan garis batas atasuntuk suatu penyimpangan yang masih diijinkan.

b. Central Line / garis pusat atau tengah (CL), merupakan garis yang melambangkan tidak adanya penyimpangan dari karakteristik sampel. c. Lower Control Limit / batas kendali bawah (LCL), merupakan garis batas

Out of Control adalah suatu kondisi dimana karakteristik produk tidak sesuai dengan spesifikasi perusahaan ataupun keinginan pelanggan dan posisinya pada peta kontrol berada di luar kendali. Tipe-tipe out of control meliputi :

a. Aturan satu titik

Terdapat satu titik data yang berada di luar batas kendali, baik yang berada diluar UCL maupun LCL, maka data tersebut out of control.

b. Aturan tiga titik

Terdapat tiga titik data yang berurutan dan dua diantaranya berada didaerah A, baik yang berada di daerah UCL maupun LCL, maka satu dari data tersebut out of control, yakni data yang berada paling jauh dari central control limits.

c. Aturan lima titik

Terdapat lima titik data yang berurutan dan empat diantaranya berada di daerah B, baik yang berada di daerah UCL maupun LCL, maka satu dari data tersebut out of control, yakni data yang berada paling jauh dari central control limits.

d. Aturan delapan Titik

Terdapat delapan titik data yang berurutan dan berada berurutan di daerah C dan di daerah UCL maka satu data tersebut out of control, yakni data yang berada paling jauh dari central control limits.

Peta kontrol berdasarkan jenis data yang digunakan dapat dibedakan menjadi dua, yakni :

1. Peta kontrol Variabel

a. Peta untuk rata-rata (x-bar chart) b. Peta untuk rentang ( R chart) c. Peta untuk standar deviasi (S chart) 2. Peta kontrol Atribut, terdiri dari :

a. Peta p, yaitu peta kontrol untuk mengamati proporsi atau perbandingan antara produk yang cacat dengan total produksi, contohnya : go-no go , baik-buruk, bagus-jelek.

b. Peta c, yaitu peta kontrol untuk mengamati jumlah kecacatan per total produksi.

c. Peta u, yaitu peta kontrol untuk mengamati jumlah kecacatan per unit produksi.

2.7 Pemeriksaan Produk

Setiap perusahaan mempunyai dua pilihan inspeksi produk, yaitu inspeksi 100% yang berarti perusahaan menguji semua bahan baku yang datang, seluruh produk selama masih dalam proses, atau seluruh produk jadi yang telah dihasilkan. Atau dengan menggunakan teknik sampling, yaitu menguji hanya pada produk yang diambil sebagai sampel dalam pengujian. Kedua macam cara pengujian ini mempunyai kelebihan dan kelemahan, antara lain :

1. Pengujian 100%

Kelebihannya adalah tingkat ketelitian tinggi karena seluruh produk diuji. Tetapi kelemahannya seringkali produk justru rusak selama dalam pengujian. Selain itu, pengujian secara 100% membutuhkan biaya, waktu dan tenaga kerja yang tidak sedikit.

2. Pengujian dengan pengambilan sampel

Kelebihannya adalah lebih menghemat biaya, waktu dan tenaga disbanding dengan cara pengujian 100%. Namun teknik ini mempunyai kelemahan dalam tingkat ketelitian, atau dapat kita katakana tingkat ketelitiannya rendah.

Pemeriksaan atau inspeksi terhadap mutu secara 100% untuk setiap masing-masing produk adalah sulit. Pertimbangan biaya, waktu dan tenaga merupakan sebab utama dilakukannya pemeriksaan secara sampel.

Langkah awal dalam pemeriksaan sampel adalah menentukan seberapa besarnya karakteristik mutu yang akan diperiksa dan metode pemeriksaan mana yang akan digunakan. Selanjutnya target untuk jaminan mutu produk yang diterima harus diatur 100% dan dikendalikan agar hal tersebut dapat dicapai. Disini seorang pemeriksa dituntut untuk mempunyai pengetahuan pemeriksaan secara sampel yang diperlukan untuk pemeriksaan secara rasional.

2.8 Uji Kecukupan Data

Uji kecukupan data digunakan untuk menentukan bahwa jumlah sampel data yang diambil telah cukup untuk proses inverensi ataupun pengolahan sata pada proses selanjutnya. Dalam uji ini akan digunakan persamaan (2-1)

Dimana :

N1 = Jumlah pengamatan yang seharusnya dilakukan. K = Tingkat kepercayaan dalam pengamatan

S = Derajat ketelitian dalam pengamatan N = Jumlah pengamatan yang sudah dilakukan. Xi = Data pengamatan.

Data pengamatan dianggap cukup apabila N1 lebih besar dari N. Sedangkan uji keseragaman data dimaksudkan untuk menentukan bahwa populasi data sampel yang digunakan memiliki penyimbangan yang normal dari nilai rata-ratanya pada tingkat kepercayaan/signifikansi tertentu.

2.9 Sistem 8 Langkah Dalam Pengendalian Mutu

Pengertian pengendalian dalam management pengendalian mutu adalah dilaksanakannya pengendalian mutu dengan memutar daur ulang Plan – Do – Check – Action atau yang disebut dengan lingkaran Deming (PDCA).

Berikut adalah uraian 8 langkah pemecahan masalah dengan alat bantu : 1. Mencari masalah utama

Pada langkah pertama dalam mencari masalah utama ini, alat bantu yang dapat digunakan adalah:

a. Lembar periksa b. Diagram pareto c. Peta kendali

2. Mencari penyebab-penyebab masalah

Pada langkah mencari penyebab permasalahan ini, alat bantu yang dapat digunakan adalah diagram sebab akibat dan teknik 5W +1H, yaitu :

a. What : Apa yang menjadi penyebab masalah b. Why : Mengapa penyebab masalah tersebut timbul c. Who : Siapa yang mengatasi masalah tersebut d. When : Kapan penyebab tersebut ditanggulangi e. Where : Tempatnya dimana

f. How : Bagaimana cara mengatasi penyebab tersebut 3. Menentukan penyebab-penyebab

Pada langkah menentukan penyebab yang akan sangat berpengaruh, dapat menggunakan alat bantu diagram pareto.

4. Menyusun rencana penanggulangan dan menetapkan sasaran

Pada langkah menyusun rencana penanggulangan dapat menggunakan metode teknik 5W + 1H.

5. Melaksanakan rencana perbaikan

Pada langkah melaksanakan rencana ini yang dapat dilakukan adalah pengendalian dengan mengupayakan agar seluruh rencana dilaksanakan dengan sebaik-baiknya sehingga rencana tercapai.

6. Evaluasi hasil penanggulangan

Pada langkah evaluasi hasil penanggulangan ini dapat menggunakan alat bantu:

a. Diagram Pareto b. Lembar periksa c. Peta kendali 7. Membuat standar

Pada langkah ini setelah rencana tercapai maka dilakukan standarisasi, dan jika ada kesalahan atau penyimpangan dibuat tindakan koreksi.

8. Memecahkan masalah berikutnya

Pada langkah ini jika terdapat persoalan yang mungkin belum terselesaikan maka untuk menanggulangi persoalan tersebut dapat dimasukkan pada rencana selanjutnya dan dimulai dari langkah pertama.