Universitas Mercu Buana

BAB IV

PENGUMPULAN DAN PENGOLAHAN DATA

4.1. Pengumpulan Data.

PT. Indonesia Steel Tube Works atau dikenal dengan nama PT. I.S.T.W adalah perusahaan joint venture PMA Jepang yang bergerak di bidang pembuatan pipa baja las (Electric Resistance Welding Steel Tube & Pipes) dan pemotongan pipa (re-cutting)

PT. ISTW mulai beroperasi secara komersial pada tahun 1972 di JL. Simongan 105 Semarang, dengan satu unit mesin pembuat pipa baja las (mill 1), dan satu unit proses galvuanisasi tahun 1977 tambah kapasitas mesin pembuat pipa ke dua di semarang (mill 2) dan tahun 1982 sesuai dengan pertumbuhan produksi PT. ISTW membali mesin Slitter (mesin untuk memotong coil bahan baku untuk membuat pipa).

Universitas Mercu Buana

Sesuai dengan tuntutan pasar pada tahun 1990 PT. ISTW membangun pabrik di Kawasan Industri Pulogadung – Jakarta dengan kapasitas satu unit mesin Slitter dan Satu unit mesin mill (mill #1)) dan beberapa mesin Cutting dengan teknologi terbaru dari Jepang. Secara bertahap dilakukan penambahan mesin Mill #2 (1991), mill #3 & mill #4 (1995), mill #5 (2002) dan perluasan kapasitas pabrik..

Dengan semakin tingginya permintaan pipa potong khususnya sektor otomotif, maka pada tahun 1997 dibangun pabrik baru yang dikhususkan untuk pipa potong (re-cutting) di Jl. Pulo Sidik Kav. 20-21 di Kawasan Industri Pulogadung Jakarta. Sedangkan untuk mesin potong (proses re-cutting), memiliki beberapa mesin sesuai dengan karakteristiknya masing-masing sesuai dengan permintaan pelanggan dan mempunyai kapasitas yang tinggi serta teknologi yang canggih.

Sekarang ini PT. ISTW mempunyai tiga pabrik yang berada di tiga lokasi yaitu satu di Jawa tengah tepatnya Jl. Simongan 105, Semarang Jawa Tengah dan dua lokasi di Jakarta tepatnya Plant I Jl.Rawa sumur I No. 1 Kawasan Industri Pulogadung Jakarta Timur dan Plant II Jl. Pulo Sidik Kav 20-21 Kawasan Industri Pulogadung Jakarta Timur.

Tujuan perusahaan adalah dalam rangka mencapai kepuasan pelanggan khususnya mutu dan delivery (Customer satisfaction on quality and on time

Universitas Mercu Buana

delivery) serta menggunakan metode dan sarana produksi yang berwawasan lingkungan (Environmental oriented production proses). Untuk mencapai tujuan terebut, sistem manajemen diterapkan dengan pendekatan proses agar sistem manajemen berjalan secara efektif dan efisien. Produk PT. ISTW telah dipergunakan hampir diseluruh sektor industri antara lain otomotif, furniture, sepeda, konstruksi umum dan lain sebagainya dan tersebar keseluruh Nusantara.

Untuk mendukung tujuan perusahaan tersebut PT. ISTW telah menerapkan Sistem Manajemen Mutu ISO 9001 dan Sistem Manajemen Lingkungan ISO 14001 yang dipadukan aspek keselamatan menjadi satu kesatuan dokumen sistem yang terintegrasi dapat lebih memperkokoh kepercayaan para pelanggan dan memperkuat keyakinan para pemegang saham, manajemen dan karyawan untuk terus berkembang maju memperbaiki mutu produk, pelayanan dan lingkungan secara bertahap dan terus menerus melakukan perbaikan dan secara bertahap pula sistem manajemen terus dikembangkan untuk sektor otomotif agar dapat memenuhi persyaratan sesuai dengan standar TS-16949:2002.

Berdasarkan hasil wawancara dengan penanggungjawab lapangan, maka mesin yang menjadi objek penelitian adalah mesin mill (milling machine) #1. Mesin mill adalah mesin yang menghasilkan (memproduksi) pipa baja . adapun alasan mesin mill dijadikan objek penelitian adalah :

1. Mesin Mill adalah mesin utama pada PT. Indonesia Steel Tube works, pada mesin inilah pertama kali kualitas dan produktivitas ditentukan.

Universitas Mercu Buana

2. Mesin mill #1 memiliki tingkat kerusakan yang sering terjadi

dibandingkan mesin yang lainnya.

3. Mesin Mill #1 memiliki waktu delay dan perawatan yang lebih lama dibandingkan dengan mesin yang lainnya.

Data yang dikumpulkan adalah data selama satu tahun terakhir, yaitu mulai dari Bulan Januari 2009 sampai bulan Desember 2009.

4.2. MILLING MACHINE (mesin mill)

Milling machine adalah proses dimana slit coil dibentuk menjadi pipa. Bagian bagian penting dari Milling machine :

a. Uncoiler b. Floop c. Forming d. Welding e. Sizing f. Cuting A. Uncoiler

Pada dasarnya mesin uncoiler adalah mesin yang dilengkapi dengan chuck untuk memegang slit coil digerakan dengan menggunakan system hidrolik. Pada uncoiler miling jumlah chuck satu buah dan pada bagian uncoiler inilah ujung coil disambung dengan ujung coil lainnya menggunakan mesin welding CO2.

B. Floop. Floop difungsikan untuk menggulung slit coil dari mesin uncoiler untuk

menyediakan stok slit coil bagi proses forming. Feeding dilakuan oleh roll feeding dimana roll tersebut digerakkan oleh motor DC dengan kapasitas 15 kw.

Universitas Mercu Buana C. Forming.

forming adalah proses pembentukan slit coil menjadi bentuk pipa bulat dengan cara pengerolan. Roll forming berputar dimana gerakan memutar dihasilkan dari motor DC dengan kapasitas 37 kw, yang dihubungkan ke gear box dan AS roll.

Gambar 4.1 (Mill line (mill bed))

D. Welding.

mesin welding digunakan untuk menyatukan pertemuan dua tepi coil slit agar melebur menjadi satu. Jenis mesin yang digunakan adalah mesin welding yang menggunakan frekuensi tinggi yaitu 420 khz – 430 Khz. Bagian utama dari mesin welding adalah :

1. Oscilator tube ( pembangkit frekuensi tinggi )

2. ferit core ( impeder ) berfungsi untuk memperbesar medan magnet. 3. work coil menimbulkan fluk medan magnet.

Cara kerja :

Slit coil yang diberi frekuensi tinggi maka akan menjadi panas, tetapi bagian yang cepat meleleh adalah bagian yang paling lemah yaitu bagian

Universitas Mercu Buana

tepi, setelah meleleh kedua tepi akan saling melebur/ menyatu.pada proses ini juga dibutuhkan pahat untuk menghilangkan lelehan welding yang tidak perlu.

E. Sizing.

prinsipnya sama dengan forming pembentuk pipa bundar hanya saja disini sizing untuk mendapatkan ukuran OD pipa atau bentuk/profil sebagai proses akhir sebelum dipotong.

F. Cuting.

Proses cuting dikendalikan oleh mesin Nusco, dimana data panjang yang dikehendaki dimasukkan pada Nusco selanjutnya nusco akan menghitung sesuai putaran encoder yang dipasang setelah sizing.

4.3. Proses Pemeliharaan Berkala Mesin Mill

Proses pemeliharaan mesin mill pada PT Indonesia Steel Tube Work mengacu pada manual mesin dan kondisi actual mesin tahun sebelumnya. Adapun tentang prosedur pemeliharaan mesin mill, factor yang perlu diperhatikan adalah prosedur pembersihan dan pelumasan. Pembersihan ini ditujukan untuk menghindari korosi, kemacetan dan keausan akibat adanya kotoran dan kegiatan ini dilakukan secara rutin. Sedangkan pelumasan bertujuan agar tidak terjadi gesekan material mesin secara langsung, mendinginkan panas mesin pada kondisi tertentu, dan memperpanjang umur mesin. namun yang tidak kalah pentingnya adalah, keterlibatan operator sebagai penanggungjawab mesin secara langsung.

Prosedur berikutnya adalah monitor dan penyesuaian. Monitor harus dilakukan secara kontinu dengan jadwal yang sudah ditentukan. System monitor yang baik akan mampu melakukan penyesuaian yang diperlukan.

Universitas Mercu Buana

4.4. Breakdown Maintenance.

Breakdown time mesin mill pada tahun 2009 mencapai 0.61% ini sangat jauh dari yang di targetkan divisi maintenance,yaitu 0.40%, tingginya breakdown time mesin diakibatkan oleh welding system, cutting dan mill bed (forming dan sizing).

A. Welding System.

Kerusakan pada weding system diakibatkan oleh tidak standard-nya pemakaian weding oleh operator, baik saat operasional maupun pemakaian komponen welding, seperti work coil dan impeder, pemakaian work coil dan impeder yang tidak standard menyebabkan ampere dan daya listrik yang tinggi,hal ini sangat mempengaruhi komponen welding yang lainnya seperi PCB dan resistan welding, utuk mencegah trouble serupa divisi maintenance mengagendakan training training untuk operator dan membuat standard welding.

Trouble welding dari tahun ke tahun cenderung tinggi, hal ini sangat dipengaruhi oleh kemampuan (skill) operator. Proses welding adalah bagian terpenting dan tersulit dalam produksi pipa, untuk itu divisi maintenance secara rutine melakukan training terhadap operator agar skill operator meningkat.

Universitas Mercu Buana

Gambar 4.2 (Training operator mill)

Gambar 4.3 (Proses welding pipe)

B. Cutting.

Kerusakan pada cutting banyak diakibatkan oleh miss operation. Pada PT. Indonesia Steel Tube Work terdapat 5 mesin mill, 2 diantaranya cutting system menggunakan cut saw (Gergaji) dan 3 lainnya menggunakan press cut (pahat). Cutting system cut saw biasanya untuk potongan tebal dan diameter pipa besar,

Universitas Mercu Buana

sehingga speed pipa cenderung rendah (speed maksimal 70 rpm), berbeda dengan cutting system press cut speed maksimal mencapai 110 rpm, jika cut saw dioperasikan dengan speed tinggi, saat awal start biasanya pipa nabrak dan saw (gergaji) menjadi pecah. Rotasi operator mengakibatkan miss operation, karena operator tidak familiar. Untuk pencegahan, posisi operator dibuat fix, sehingga mengurangi miss operation.

C. Mill Bed.

Kerusakan pada mill bed banyak diakibatkan oleh “AS” roll patah dan bearing rusak, dari data 6 bulan terakhir penggantian As pada 5 mill mencapai 36 kasus, baik As bengkok maupun patah dan ada beberapa bearing macet (rusak), hal ini disebabkan saat penyambungan slit coil pada unit uncoiler tidak rata, sehingga saat sambungan slit masuk mill, As roll tidak mampu menahan beban berlebih, berakibat As roll patah, sedangkan kerusakan bearing disebabkan operator tidak konsisten terhadap jadwal grease up (sering terlambat).

Universitas Mercu Buana

Gambar 4.5. (Shaft patah karena pressure berlebih)

Untuk mengantisipasi kerusakan mesin yang diakibatkan oleh “as” patah divisi maintenance mengagendakan training untuk operator dan bagian nakatsugi (penyambungan slit coil) dan untuk mesinnya dilakukan modifikasi penambahan spring pada braket As forming,tujuannya saat terjadi beban lebih, tekanan pada As diredam oleh spring.

Universitas Mercu Buana 4.5. Preventive Maintenance

Preventive maintenance pada mesin mill meliputi kegiatan perawatan dan pemeliharaan yang dilakukan untuk mencegah timbulnya kerusakan yang tidak terduga dan menemukan kondisi dan keadaan yang dapat menyebabkan mesin mill mengalami kerusakan pada waktu digunakan, perawatan mesin mill melibatkan operator produksi (self maintenance).

4.5.1. Outonomous Maintenance (Self Maintenance)

Keterlibatan operator dalam perawatan mesin mill sangat penting, selain keterbatasan personel divisi maintenance, operator adalah orang yang paling dekat dengan mesin, sehingga operator lebih tahu kejanggalan kejanggalan mesin saat di operasikan, dengan melibatkan operator dalam perawatan mesin, operator menjadi lebih peduli (care) terhadap mesinnya dan secara otomatis kemampuan operator tentang mesin meningkat.

Point penting dalam self maintenance adalah pembersihan, pelumasan, pemeriksaan dan perbaikan sederhana (mengencangkan).

1. Membersihkan.

Membersihkan mesin mill dilakukan oleh operator mesin setelah selesai

bekerja. dengan membersihkan mesinnya operator akan mengetahui

ketidaksesuaian pada mesin (seperti baut kendor, bau gosong, temperature tinggi) secara otomatis operator juga melakukan pemeriksaan terhadap mesinnya.

Universitas Mercu Buana 2. Pelumasan.

Pelumasan mesin dilakukan agar tidak terjadi keausan pada bagian-bagian mesin yang berputar dan bergesekan juga agar tidak terjadi kemacetan pada unit hydroulic (piston). As roll, sliding mesin cutting dan gear box mesin. Pelumasan mesin oleh operator berdasarkan panduan atau check list yang dibuat oleh divisi maintenance. Walaupun pelaksanaan pelumasan banyak dilakukan oleh operator tetapi masih dalam kendali divisi maintenance. Divisi maintenance melakukan control melalui check list mingguan yang diisi oleh operator.

3. Pemeriksaan.

Pemeriksaan / pemeliharaan mesin mill dilakukan beberapa tahapan pemeriksaan harian ,mingguan, bulanan dan tahunan, pemeriksaan mesin mill melibatkan operator mesin dan divisi maintenance, hal ini untuk mengantisipasi kerusakan kecil yang tidak terdeteksi, sehingga berpotensi menyebabkan trouble mesin yang menyebabkan mesin berhenti.

A. Pemeliharaan Harian.

Pemeriksaan mesin mill dilakukan oleh operator sebelum mesin dijalankan, untuk memastikan bahwa mesin layak untuk dioperasikan. Pemeriksaan juga dilakukan saat mesin berjalan, apakah ada kelainan pada mesin terutama menyangkut suara (bunyi), gertaran, suhu.

Universitas Mercu Buana

B. Pemeliharaan Mingguan.

Pemeliharaan mingguan dilakukan oleh bagian Maintenance dan dibantu oleh bagian produksi, pemeliharaan mingguan meliputi pelumasan mesin dan perbaikan mesin hasil temuan pemeriksaan harian yang belum sempat dilakukan perbaikan.

C. Pemeliharaan Bulanan.

Pemeliharaan bulanan dilakukan oleh bagian maintenance,mengacu pada schedule bulanan yang dibuat dan diprogram berdasarkan manual mesin dan aktual dilapangan. Apabila pada bulan yang sudah di jadwalkan tetapi tidak ter-realisasi karena sesuatu hal maka akan dischedulkan pada bulan berikutnya.

D. Pemeliharaan Tahunan.

Pemeliharaan Tahunan dilakukan oleh bagian maintenance, mengacu pada schedule tahunan yang dibuat berdasarkan manual mesin dan kondisi aktual dilapangan. Berupa over houl mesin, penggantian oli gaer box dan purifikasi oli transformer.

4. Perbaikan sederhana.

Perbaikan sederhana dilakukan untuk menghindari kerusakan yang lebih besar. Contoh, pengencangan baut yang kendor dilakukan agar tidak terjadi kerusakan yang lebih besar misal “As “ patah dsb. Diharapkan operator peduli dengan

Universitas Mercu Buana

masalah masalah kecil yang bisa berdampak pada masalah besar (trouble yang mengakibatkan mesin berhenti).

4.5.2. 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke).

5S/5R adalah dasar penerapan TPM, intinya TPM tidak akan berhasil jika 5S/5R tidak dijalankan dengan semestinya.

Tiga sasaran utama dari 5S,yaitu :

Menciptakantenaga kerja yang disiplin.

Menciptakan tempat kerja yang bersih, rapi, dan nyaman. Menciptakan visual control system.

Fungsi dari visual control adalah membantu untuk mendeteksi penyimpangan, yang pada akhirnya membantu pelaksanaan perawatan mandiri, syarat pembuatan visual control adalah sebagai berikut :

Dapat diidetifikasi dari jarak jauh.

Diperagakan dilapangan maupun di mesin.

Diperagakan dengan jelas, apakah kondisi OK atau NOT OK. Dapat dipahami oleh setiap orang.

Membantu setiap orang untuk mematuhi aturan dan memperbaiki setiap penyimpangan.

Universitas Mercu Buana

4.5.3. Panduan pemeliharaan mesin.

Panduan pemeliharaan mesin dibuat oleh bagian maintenance mengacu pada manual mesin, selanjutnya di sosialisasikan kepada operator sebagai panduan pelaksanaan self maintenance. Untuk memudahkan pelaksanaan self maintenance selain panduan juga dibuatkan check list pemeriksaan, tujuan nya selain memudahkan opertor dalam pelaksanaan tetapi juga memudahkan pengontrolan oleh maintenance sebagai penanggungjawab pemeliharaan dan perawatan mesin.selain itu dibuat SOP (standard operasional prosedur) agar jelas dimana wilayah operator (Produksi) dimana wilayah maintenance agar tidak ada kerancuan dalam pelaksanaan pemeliharaan mesin tsb.

Universitas Mercu Buana A. Rountine maintenance

Kegiatan pemeliharaan dan perawatan yang dilakukan secara rutin , misalnya setiap hari, setiap minggu atau setiap bulan, dilakukan oleh operator dan maintenance.

~ Oleh operator mesin :

Check sheet mingguan diisi oleh operator dan ditandatangani oleh Leader setempat selanjutnya diserahkan ke divisi maintenance, apabila ada catatan khusus (permintaan perbaikan), bagian maintenance akan genba ke lapangan untuk memastikan apakah perlu segara perbaikan atau menjadwalkan perbaikan.

~ Oleh maintenance :

Pengecekan harian berupa running data mill, running data mill bertujuan untuk memonitor Ampere mesin mesin mill dan ampere welding, ampare mesin mill untuk mengetahui apakah beban (load) mesin dalam batas normal sehingga terhindar dari kerusakan komponen mesin, sedangkan control ampere welding bertujuan untuk memonitor kualitas welding dan pemakaian energy listrik dan mencegah over load yang pada akhirnya menyebabkan kerusakan mesin.

Pengecekan bulanan dilakukan untuk memastikan self maintenance yang dilakukan oleh operator produksi berjalan sebabagai mana mestinya. Pengecekan bulanan meliputi pengecekan roll,hyddroulic dan kebersihan mesin.

Universitas Mercu Buana B. Periodic maintenance.

Kegiatan pemeliharaan dan perawatan yang dilakukan secara periodic atau dalam jangka waktu tertentu, misalnya pemeliharaan bulanan, triwulan ataupun per enam bulan sekali. Pemeliharaan secara periodic dilakukan oleh divisi maintenance bertujuan untuk menjaga kualitas mesin dan menghilangkan breakdown mesin, perawatan biasa dilakukan saat produksi libur, hal ini untuk menghindari down time mesin karena pekerjaan perawatan membutuhkan watu yang lama.

4.6. Corrective Maintenance.

Corective maintenance pada mesin mill, meliputi kegiatan penggantian part, penggantian As roll, bearing box, rolls dan hydraulic, penggantian part part tersebut berdasarkan hasil pengecekan operator maupun maintenance yang mengidetifikasi adanya kejanggalan pada mesin mupun prediksi umur dari part tersebut, hal ini dilakukan untuk mencegah timbulnya kerusakan yang tidak terduga dan menemukan kondisi dan keadaan yang dapat menyebabkan mesin mill mengalami kerusakan pada waktu digunakan, untuk mendukung corrective maintenance dibutuhkan manejemen spare part yang baik, stock spare part harus dikontrol oleh divisi maintenance,jangan sampai saat dibutuhkan part tidak tersedia.

Corrective maintenance di mesin mill dilakukan tidak saja untuk menghindari kerusakan mesin yang berakibat mesin berhenti (breakdown) lebih

Universitas Mercu Buana

dari itu, agar mesin tidak menimbulkan defect pada produk, mesin mudah di operasikan dan aman. Hal ini penting untuk meningkatkan produktifitas mesin mill

4.7. Overhoul dan semi Overhoul

Perawatan dan pemeliharaan dengan metode overhaul dan semi verhoul pada mesin mill melalui hasil analisa pada tindakan prediktive maintenance, dan schedule perawatan yang dibuat oleh divisi maintenance, kegiatan over houl dilakukan saat mesin stop (hari libur) karena membutuhkan waktu yang lama dan keterlibatan personel yang banyak, kegiatan overhaul rutine yang dilakukan pada mesin mill adalah, over houl gear box (ganti oli) , over houl DC motor (rebearing dan service kumutator) dan purifikasi transformer sebagai tindakan safety terhadap transformer karena menggunakan high voltage.(12500 kva)

4.8. Data produksi.

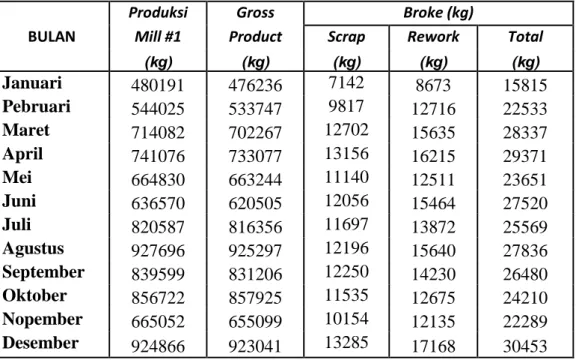

Data produksi pada PT. Indonesia Steel Tube Works (ISTW), disaajikan di Tabel 4.1 dan jumlah scrap dan rework pada Tabel 4.2. data ini merupakan rekapitulasi dari laporan produksi PT. ISTW.

Universitas Mercu Buana

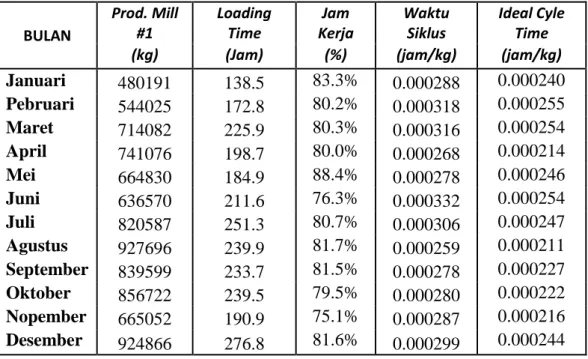

Tabel 4.1. Data Produksi Mill (Januari ~ Desember 2009).

BULAN PRODUKSI Mill #1 (Kg)

Januari Pebruari Maret April Mei Juni Juli Agustus September Oktober Nopember Desember 480.191 544.025 714.082 741.076 664.830 636.570 820.587 927.696 839.599 856.722 665.052 924.866

Sumber : PT. Indonesia Steel Tube Works

Tabel 4.2. Data Produksi, Gross Product dan scrap Periode 2009

BULAN

Produksi Gross Broke (kg)

Mill #1 Product Scrap Rework Total

(kg) (kg) (kg) (kg) (kg) Januari 480191 476236 7142 8673 15815 Pebruari 544025 533747 9817 12716 22533 Maret 714082 702267 12702 15635 28337 April 741076 733077 13156 16215 29371 Mei 664830 663244 11140 12511 23651 Juni 636570 620505 12056 15464 27520 Juli 820587 816356 11697 13872 25569 Agustus 927696 925297 12196 15640 27836 September 839599 831206 12250 14230 26480 Oktober 856722 857925 11535 12675 24210 Nopember 665052 655099 10154 12135 22289 Desember 924866 923041 13285 17168 30453

Universitas Mercu Buana

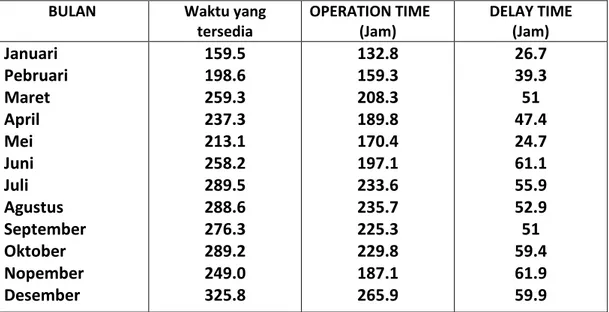

4.8.1. Data Jam Kerja dan Delay Mesin.

Dari hasil pengamatan pada mesin mill #1, faktor-faktor yang menyebabkan delay adalah sbb :

1. Pada saat pergantian produk, dari produk pipa dengan jenis Hot (pipa hitam) ke produk pipa jenis Cold (pipa putih), dibutuhkan waktu untuk membersihkan mill bed dan skid, agar produk pipa Cold tidak terkontaminasi kotoran.

2. Warm-up time, yaitu lama waktu persiapan mesin sebelum dioperasikan.

3. Pennyetelan spare part, merupakan pemeliharaan harian berupa

komponen dan perbaikan part-part mesin hasil pengecekan.

4. Schedule shutdown, yaitu lama waktu berhenti produksi yang ditetapkan oleh perusahaan, meliputi pelumasan, penggantian part dimana umur pakai part mesin telah ditetapkan oleh perusahaan.

5. Planed down time, yaitu waktu down time yang telah dijadwalkan dalam rencana produksi.

6. Machine break, yaitu kerusakan atau gangguan terhadap mesin / peralatan yang menyebabkan mesin berhenti beroperasi sementara waktu.

7. Power cut off, yaitu berhentinya operasi mesin yang diakibatkan oleh gangguan listrik dari PLN.

Universitas Mercu Buana

Data delay mesin disajikan pada tabel 4.3.

Tabel 4.3. Data Jam kerja dan Delay mesin Mill #1 Periode 2009.

BULAN Waktu yang

tersedia OPERATION TIME (Jam) DELAY TIME (Jam) Januari Pebruari Maret April Mei Juni Juli Agustus September Oktober Nopember Desember 159.5 198.6 259.3 237.3 213.1 258.2 289.5 288.6 276.3 289.2 249.0 325.8 132.8 159.3 208.3 189.8 170.4 197.1 233.6 235.7 225.3 229.8 187.1 265.9 26.7 39.3 51 47.4 24.7 61.1 55.9 52.9 51 59.4 61.9 59.9 4.8.2. Pengolahan Data. Penentuan Availability Ratio.

Availability merupakan rasio dari operating time, dengan mengeliminasi down time peralatan, terhadap loading time. Rumus yang dipergunakan untuk mengukur availability ratio adalah :

Operation time dihitung dengan rumus :

Operating Time = Loading Time – Total Down Time

Loading Time adalah waktu yang tersedia perbulan dikurangi dengan waktu down time yang telah ditetapkan oleh perusahaan (planned downtime)

Universitas Mercu Buana

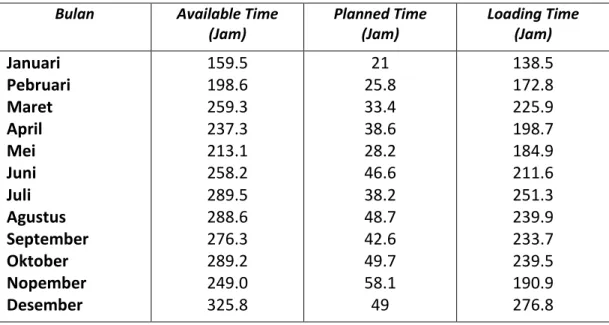

Hasil perhitungan oading Time dapat dilihat pada Tabel 4.4

Tabel 4.4. Perhitungan Loading Time Mesin Mill #1 Periode 2009.

Bulan Available Time (Jam) Planned Time (Jam) Loading Time (Jam) Januari Pebruari Maret April Mei Juni Juli Agustus September Oktober Nopember Desember 159.5 198.6 259.3 237.3 213.1 258.2 289.5 288.6 276.3 289.2 249.0 325.8 21 25.8 33.4 38.6 28.2 46.6 38.2 48.7 42.6 49.7 58.1 49 138.5 172.8 225.9 198.7 184.9 211.6 251.3 239.9 233.7 239.5 190.9 276.8

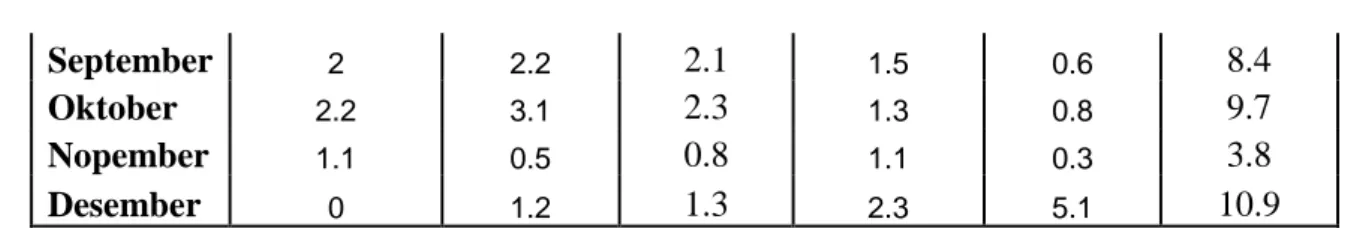

Downtime mesin merupakan waktu dimana mesin tidak dapat melakukan operasi sebagaimana mestinya karena adanya gangguan terhadap mesin / peralatan . pada mesin mill #1, faktor-faktor yang menyebabkan downtime adalah, penggantian rolls, penyetelan part dan machine break. Hasil perhitungan down time dapat dilihat pada Tabel 4.5.

Tabel 4.5 Perhitungan Downtime Mill #1 periode 2009

Bulan

Penggantian Schedule Machine Penyetelan Machine Total Part Shutdown Cleaning Part Break Downtime (Jam) (Jam) (Jam) (Jam) (Jam) (Jam)

Januari 1 1.1 1 1.5 1.1 5.7 Pebruari 3.2 3.8 2.8 1.3 2.4 13.5 Maret 5 6.1 3.2 0.9 2.4 17.6 April 1.2 3.5 2.5 0.8 0.8 8.9 Mei 2.5 4.2 2.2 2.8 2.8 14.5 Juni 3.7 4 3.1 2.6 1.1 14.5 Juli 2.9 5.2 2.6 3.5 3.5 17.7 Agustus 0.4 1.2 0.8 1.4 0.4 4.2

Universitas Mercu Buana

September 2 2.2 2.1 1.5 0.6 8.4

Oktober 2.2 3.1 2.3 1.3 0.8 9.7

Nopember 1.1 0.5 0.8 1.1 0.3 3.8

Desember 0 1.2 1.3 2.3 5.1 10.9

Perhitungan Availability untuk bulan Januari 2009 sebagai berikut :

Availability = e LoadingTim ime OperationT x 100% = 8 . 132 7 . 5 8 . 132 x 100% = 95.7 %.

Dengan cara yang sama, maka perhitungan availability untuk bulan Januari ~ Desember 2009 disajikan dalam Tabel 4.6.

Tabel 4.6. Perhitungan Availability ratio mill #1 periode 2009

Bulan

Loading Total Operation Availability

Time Downtime Time (%)

(Jam) (Jam) (Jam)

Januari 138.5 5.7 144.2 95.9% Pebruari 172.8 13.5 186.3 92.2% Maret 225.9 17.6 243.5 92.2% April 198.7 8.9 207.6 95.5% Mei 184.9 14.5 199.4 92.2% Juni 211.6 14.5 226.1 93.1% Juli 251.3 17.7 269 93.0% Agustus 239.9 4.2 244.1 98.2% September 233.7 8.4 242.1 96.4% Oktober 239.5 9.7 249.2 95.9% Nopember 190.9 3.8 194.7 98.0% Desember 276.8 10.9 287.7 96.1% Average 94.9%

Universitas Mercu Buana

Perhitungan Performance Effisiency.

Perhitungan performance effisiency dimulai dengan perhitungan Ideal Cycle Time. Ideal cycle time merupakan waktu siklus ideal mesin dalam melakukan penyetelan part. Untuk menghitung ideal cycle time maka perlu iperhatikan persentase jam kerja terhadap delay, dimana jam kerja adalah :

% Jam Kerja =

ime AvailableT

TotalDelay

x 100%

Persentasi jam kerja dapat dilihat pada Tabel 4.7.

Tabel 4.7. Perhitungan Persentasi Jam kerja Efektif

BULAN Available Time Total Delay Jam Kerja

(jam) (Jam) (%) Januari 159.5 26.7 83.3% Pebruari 198.6 39.3 80.2% Maret 259.3 51 80.3% April 237.3 47.4 80.0% Mei 213.1 24.7 88.4% Juni 258.2 61.1 76.3% Juli 289.5 55.9 80.7% Agustus 288.6 52.9 81.7% September 276.3 51 81.5% Oktober 289.2 59.4 79.5% Nopember 249 61.9 75.1% Desember 325.8 59.9 81.6% Average 80.7% Waktu siklus = 1 # ProduksiMill e LoadingTim = 191 . 480 5 . 138 = 0.000288 Jam / Kg

Universitas Mercu Buana

Waktu siklus ideal = Waktu Siklus X % Jam Kerja. = 0.000291 Jam / Kg X 83.3% = 0.0242 Jam / Kg

Dengan demikian, perhitungan waktu siklus ideal untuk bulan Januari sampai dengan bulan Desember 2009 disajikan pada tabel 4.8.

Tabel 4.8. Perhitungan Ideal Cycle Time Januari ~ Desember 2009.

BULAN Prod. Mill #1 Loading Time Jam Kerja Waktu Siklus Ideal Cyle Time

(kg) (Jam) (%) (jam/kg) (jam/kg)

Januari 480191 138.5 83.3% 0.000288 0.000240 Pebruari 544025 172.8 80.2% 0.000318 0.000255 Maret 714082 225.9 80.3% 0.000316 0.000254 April 741076 198.7 80.0% 0.000268 0.000214 Mei 664830 184.9 88.4% 0.000278 0.000246 Juni 636570 211.6 76.3% 0.000332 0.000254 Juli 820587 251.3 80.7% 0.000306 0.000247 Agustus 927696 239.9 81.7% 0.000259 0.000211 September 839599 233.7 81.5% 0.000278 0.000227 Oktober 856722 239.5 79.5% 0.000280 0.000222 Nopember 665052 190.9 75.1% 0.000287 0.000216 Desember 924866 276.8 81.6% 0.000299 0.000244

Perhitungan performance efficiency untuk bulan Januari 2009 adalah :

Performance Efficiency = ime OperatingT Time IdealCycle X t ocessAmoun . . Pr x 100% = 2 . 144 000240 . 0 476236X x 100% = 79.3%

Universitas Mercu Buana

Tabel 4.9 Perhitungan Performance Efficiency Januari ~ Desember 2009

BULAN

Gross Prod. Ideal Operation Performance

Mill #1 Cyle Time Time Efficiency

(kg) (Jam) (Jam) (%) Januari 476236 0.000240 144.2 79.3% Pebruari 533747 0.000255 186.3 73.0% Maret 702267 0.000254 243.5 73.3% April 733077 0.000214 207.6 75.7% Mei 663244 0.000246 199.4 81.8% Juni 620505 0.000254 226.1 69.6% Juli 816356 0.000247 269 75.0% Agustus 925297 0.000211 244.1 80.1% September 831206 0.000227 242.1 77.9% Oktober 857925 0.000222 249.2 76.5% Nopember 655099 0.000216 194.7 72.5% Desember 923041 0.000244 287.7 78.4%

Perhitungan Rate Of Quality Product

Rate Of Quality Product merupakan suatu rasio yang menggambarkan kemampuan peralatan dalam menghasilkan produk yang sesuai dengan standard. Formula yang digunakan untuk mengukur rasio ini adalah :

Rate Of Quality Product =

t ocessAmoun nt DefectAmou X t ocessAmoun Pr . . Pr x 100%

Perhitungan Rate Of Quality Product untuk bulan Januari 2009 adalah :

Rate Of Quality Product =

oduksi oduct Gross Pr Pr x 100% = 191 . 480 236 . 476 x 100% = 99.18 %

Universitas Mercu Buana

Dengan cara yang sama, maka perhitungan rate of quality product untuk bulan Januari 2009 sampai dengan Desmber 2009 disajikan dalam Tabel 4.10.

Tabel 4.10 Perhitungan Rate Of Quality Product Januari ~ Desmber 2009

BULAN

Produksi Gross Prod. Rate Of

Mill #1 Mill #1 Quality

(kg) (kg) (%) Januari 480191 476236 99.18% Pebruari 544025 533747 98.11% Maret 714082 702267 98.35% April 741076 733077 98.92% Mei 664830 663244 99.76% Juni 636570 620505 97.48% Juli 820587 816356 99.48% Agustus 927696 925297 99.74% September 839599 831206 99.00% Oktober 857925 856722 99.86% Nopember 665052 655099 98.50% Desember 924866 923041 99.80%

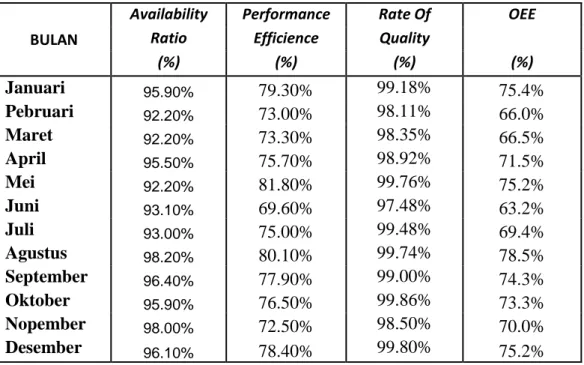

4.8.3. Perhitungan Overall Equipment Effectiveness (OEE).

Untuk mengetahui besarnya efektivitas mesin / peralatan secara keseluruhan pada PT. Indonesia Steel Tube Works, maka terlebih dahilu harus diperoleh nilai nilai availabilityrato, performance efficience dan rate of quality product. Nilai OEE dihitung dengan rumus :

OEE = Availability (%) x Performance Efficience (%) x Rate Of Quality Product(%)

Universitas Mercu Buana

Hasil Perhiotungan OEE disajikan dalam Tabel 4.11.

Tabel 4.11. Hasil Perhitungan OEE Mill #1 Januari ~ Desember 2009

BULAN

Availability Performance Rate Of OEE

Ratio Efficience Quality

(%) (%) (%) (%) Januari 95.90% 79.30% 99.18% 75.4% Pebruari 92.20% 73.00% 98.11% 66.0% Maret 92.20% 73.30% 98.35% 66.5% April 95.50% 75.70% 98.92% 71.5% Mei 92.20% 81.80% 99.76% 75.2% Juni 93.10% 69.60% 97.48% 63.2% Juli 93.00% 75.00% 99.48% 69.4% Agustus 98.20% 80.10% 99.74% 78.5% September 96.40% 77.90% 99.00% 74.3% Oktober 95.90% 76.50% 99.86% 73.3% Nopember 98.00% 72.50% 98.50% 70.0% Desember 96.10% 78.40% 99.80% 75.2%

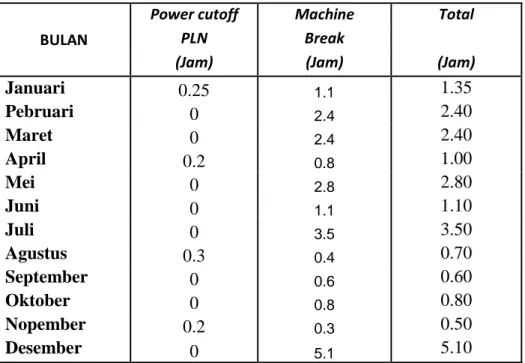

4.8.4. Perhitungan OEE Six Big Losses. Downtime Losses.

Didalam perhitungan OEE, yang termasuk dalam down time losses adalah Equipment Failur dan set-up and adjustment.

1. Equipment Failure.

Besarnya presentase effektivitas mesin yang hilang diakibatkan oleh equipment failure dihitung dengan rumus :

Equipment Failure Loss =

e LoadingTim

downTime TotalBreak

Universitas Mercu Buana

Factor-factor yang menyebabkan terjadinya breakdown tme adalah power cut-off dan kerusakan mesin / peralatan. Secara rinci, total breakdown time dapat dilihat pada Tabel 4.12.

Tabel 4.12. Perhitungan Total breakdown Time.

BULAN

Power cutoff Machine Total

PLN Break

(Jam) (Jam) (Jam)

Januari 0.25 1.1 1.35 Pebruari 0 2.4 2.40 Maret 0 2.4 2.40 April 0.2 0.8 1.00 Mei 0 2.8 2.80 Juni 0 1.1 1.10 Juli 0 3.5 3.50 Agustus 0.3 0.4 0.70 September 0 0.6 0.60 Oktober 0 0.8 0.80 Nopember 0.2 0.3 0.50 Desember 0 5.1 5.10

Dengan rumus diatas, maka perhitungan equipment failure loss untuk bulan Januari 2009 adalah sebagai berikut :

Equipment Failure Loss = 5 . 138 35 . 1 x 100% = 0.97 %

Perhitungan equipment failure loss untuk bulan Januari 2009 sampai dengan bulan Desember 2009 disajikan dalam Tabel 4.13.

Universitas Mercu Buana

Tabel 4.13. Equipment Failure Loss Januari ~ Desmber 2009.

BULAN

Total Loading Breakdown

Breakdown Time Loss

(Jam) (Jam) (%) Januari 1.35 138.5 0.97% Pebruari 2.4 172.8 1.39% Maret 2.4 225.9 1.06% April 1 198.7 0.50% Mei 2.8 184.9 1.51% Juni 1.1 211.6 0.52% Juli 3.5 251.3 1.39% Agustus 0.7 239.9 0.29% September 0.6 233.7 0.26% Oktober 0.8 239.5 0.33% Nopember 0.5 190.9 0.26% Desember 5.1 276.8 1.84%

2. Set-up and Adjustment

Dalam perhitungan set-up and adjutmentloss diperlukan seluruh data mengenai waktu set-up mesin yang menjadi objek penelitian. Untuk mengetahui besarnya persentase efektivitas mesin yang hilang diakibatkan oleh set-up mesin and adjustment maka digunakan rumus :

Set-up and Adjustment Loss =

e LoadingTim tmentTime upandAdjus TotalSet x 100%

perhitungan set-up and adjustment loss untuk bulan Januari 2009 dihitung sebagai berikut.:

Set-up and Adjustment Loss = 5 . 138 5 . 2 x 100% = 1.8 %

Universitas Mercu Buana

Perhitungan set-up and adjustment loss bulan Januari sampai dengan desember 2009 disajikan dalam Tabel 4.14.

Tabel 4.14 Perhitungan Persentase Set-up and Adjustment Loss.

BULAN

Set-up And Adjustment

Penggantian Penyetelan Total Loading Set-up

Part Part Time Loss

(Jam) (Jam) (Jam) (Jam) (%)

Januari 1 1.5 2.5 138.5 1.8% Pebruari 3.2 1.3 4.5 172.8 2.6% Maret 5 0.9 5.9 225.9 2.6% April 1.2 0.8 2.0 198.7 1.0% Mei 2.5 2.8 5.3 184.9 2.9% Juni 3.7 2.6 6.3 211.6 3.0% Juli 2.9 3.5 6.4 251.3 2.5% Agustus 0.4 1.4 1.8 239.9 0.8% September 2 1.5 3.5 233.7 1.5% Oktober 2.2 1.3 3.5 239.5 1.5% Nopember 1.1 1.1 2.2 190.9 1.2% Desember 0 2.3 2.3 276.8 0.8% 1. Speed Losses.

Faktor-faktor yang dikategorikan dalam speed losses adalah idling and minor stoppages dan reduced speed losses.

2. Idling And Minor Stoppages.

Untuk mengetahui persentase dari faktor idling and minor stoppages dalam mempengaruhi efektifitas mesin, maka digunakan rumus :

Idling And Minor Stoppages =

e LoadingTim me oductiveTi NonPr x 100%

Berdasrkan data delay mesin yang diperoleh, maka faktor yang termasuk non productive time adalah machine cleaning. Dengan menggunakan rumus

Universitas Mercu Buana

diatas, persentase idling and minor stoppages untuk bulan Januari 2009 dihitung sebagai berikut :

Idling And Minor Stoppages =

e LoadingTim me oductiveTi NonPr x 100% = 5 . 138 1 x 100% = 0.7 %

Dengan cara yang sama, Idling and minor stoppages untuk bulan Januari 2009 sampai bulan Desember 2009 disajikan dalam Tabel 4.15.

Tabel 4.15. Perhitungan Persentase Idling and Minor Stoppages

BULAN

Machine Loading idling and minor Cleaning Time Stoppages

(Jam) (Jam) (%) Januari 1 138.5 0.7% Pebruari 2.8 172.8 1.6% Maret 3.2 225.9 1.4% April 2.5 198.7 1.3% Mei 2.2 184.9 1.2% Juni 3.1 211.6 1.5% Juli 2.6 251.3 1.0% Agustus 0.8 239.9 0.3% September 2.1 233.7 0.9% Oktober 2.3 239.5 1.0% Nopember 0.8 190.9 0.4% Desember 1.3 276.8 0.5% Total 24.7

3. Reduced speed Losses.

Reduced speed Losses dihitung dengan menggunakan rumus sbb :

Reduced Speed Losses =

e LoadingTim oc od Tot time Idealcycle Time Op. ( Pr Pr ) x 100%

Universitas Mercu Buana

Perhitungan persentase Reduced speed losses untuk bulan Januari 2009 adalah sebagai berikut :

Reduced Speed Losses =

5 . 138 ) 476236 00024 . 0 ( 8 . 132 x x 100% = 13.36 %

Perhitungan persentase Reduced speed Losses untuk bulan Januari 2009 sampai dengan Desember 2009 dapat dilihat pada Tabel 4.16.

Tabel 4.16. Perhitungan Persentase Reduced Speed Losses

Bulan

Operation Id. Cycle Tot Prod. Loading Reduced Reduced Time Time Process Time S.L. Time Sp. Loss (Jam) (Jam/kg) (kg) (Jam) (Jam) (%) Januari 132.8 0.00024 476236 138.5 18.50 13.36% Pebruari 159.3 0.000255 533747 172.8 23.19 13.42% Maret 208.3 0.000254 702267 225.9 29.92 13.25% April 189.8 0.000214 733077 198.7 32.92 16.57% Mei 170.4 0.000246 663244 184.9 7.24 3.92% Juni 197.1 0.000254 620505 211.6 39.49 18.66% Juli 233.6 0.000247 816356 251.3 31.96 12.72% Agustus 235.7 0.000211 925297 239.9 40.46 16.87% September 225.3 0.000227 831206 233.7 36.62 15.67% Oktober 229.8 0.000222 857925 239.5 39.34 16.43% Nopember 187.1 0.000216 655099 190.9 45.60 23.89% Desember 265.9 0.000244 923041 276.8 40.68 14.70% Total 385.93 4. Deffect Losses

Factor yang dikategorikan kedalam defect loses adalah rework loss dan yield / scrap loss

1. Rework Loss.

Universitas Mercu Buana Rework Loss = e LoadingTim work Timex IdealCycle Re x 100%

Perhitungan rework loss untuk bulan Januari 2009 adalah :

Rework Loss = e LoadingTim work Timex IdealCycle Re x 100%

Perhitungan rework loss untuk bulan Januari sampai dengan bulan Desember 2009 dapat dilihat pada Tabel 4.17.

Tabel 4.17. Perhitungan Persentase Rework Losses.

BULAN

Loading Id. Cycle Rework Rework Rework

Time Time Time Loss

(Jam) (Jam/kg) (kg) (Jam) (%)

Januari 138.5 0.00024 8673 2.08 1.50% Pebruari 172.8 0.000255 12716 3.24 1.88% Maret 225.9 0.000254 15635 3.97 1.76% April 198.7 0.000214 16215 3.47 1.75% Mei 184.9 0.000246 12511 3.08 1.66% Juni 211.6 0.000254 15464 3.93 1.86% Juli 251.3 0.000247 13872 3.43 1.36% Agustus 239.9 0.000211 15640 3.30 1.38% September 233.7 0.000227 14230 3.23 1.38% Oktober 239.5 0.000222 12675 2.81 1.17% Nopember 190.9 0.000216 12135 2.62 1.37% Desember 276.8 0.000244 17168 4.19 1.51% Total 39.35

2. Yield / Scrap Loss.

Untuk mengetahui persentase faktor Yield / scrap loss yang mempengaruhi efektivitas mesin, maka digunakan rumus :

Universitas Mercu Buana Yield / scrap loss =

e LoadingTim

TimexScrap IdealCycle

x 100%

Perhitungan yield / scrap loss untuk bulan Januari 2009 adalah :

Yield / scrap loss =

e LoadingTim

TimexScrap IdealCycle

x 100%

Perhitungan Yield / Scrap Loss untuk bulan Januari sampai bulan Desember 2009 dapat dilihat pada Tabel 4.18.

Tabel 4.18 Perhitungan Persentase Yield / Scrap Loss

BULAN

Loading Id. Cycle Scrap Scrap Scrap

Time Time Time Loss

(Jam) (Jam/kg) (kg) (Jam) (%)

Januari 138.5 0.00024 7142 1.71 1.24% Pebruari 172.8 0.000255 9817 2.50 1.45% Maret 225.9 0.000254 12702 3.23 1.43% April 198.7 0.000214 13156 2.82 1.42% Mei 184.9 0.000246 11140 2.74 1.48% Juni 211.6 0.000254 12056 3.06 1.45% Juli 251.3 0.000247 11697 2.89 1.15% Agustus 239.9 0.000211 12196 2.57 1.07% September 233.7 0.000227 12250 2.78 1.19% Oktober 239.5 0.000222 11535 2.56 1.07% Nopember 190.9 0.000216 10154 2.19 1.15% Desember 276.8 0.000244 13285 3.24 1.17% Total 32.30

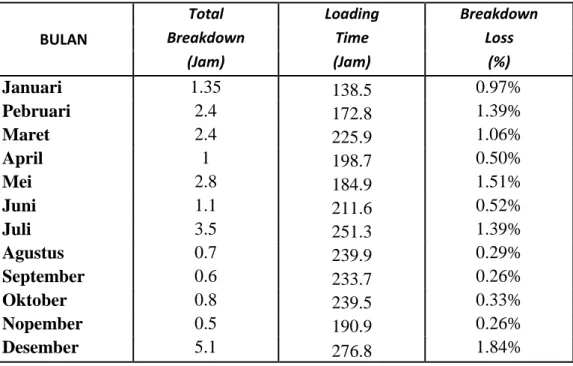

4.8.5. Pengaruh Six Big Losses.

Untuk melihat lebih jelas six big losses yang mempengaruhi efektivitas mesin, maka akan dilakukan perhitungan timae loss untuk masing – masing faktor dalam six big losses tersebut seperti yang terlihat pada hasil perhitungan di Tabel 4.19.

Universitas Mercu Buana

Tabel 4.19. Persentase Faktor Six Big Losses Mesin Mill #1

No. Six Big Losses Total Time Loss Persentase

(Jam) (%)

1 Breakdown Loss 22.25 4.05

2 Set-up and adjustment Loss 46.2 8.42

3 Reduced Speed Loss 385.93 70.33

4 Idling Minor Stoppages 24.7 4.50

5 Rework Loss 39.35 7.17

6 Yield / Scrap Loss 30.32 5.53

Total 548.75

Persentase time lose dari keenam faktor tersebut juga akan lebih jelas lagi, diperlihatkan dalam bentuk diagram balok yang terlihat pada gambar 4.1

Gambar 4.8. Histogram presentase Faktor Six Big Losses Mesin Mill #1

Dari histogram dapat dilihat bahwa faktor yang memiliki persentase terbesar dari keenam faktor tersebut adalah reduced speed losses sebesar 70.33%.

Universitas Mercu Buana

untuk urutan presentase keenam faktor tersebut mulai yang terbesar dapat dilihat pada Tabel 4.20.

Tabel 4.20. Pengurutan Persentase Faktor Six Big Losses Mesin Mill #1

No.

Six Big Losses Total Time Loss Persentase Persentase

(Jam)

(%) Kumulatif (%) 1 Reduced Speed Loss 385.93 70.33 70.33

2

Set-up and adjustment

Loss 46.2 8.42 78.75

3 Rework Loss 39.35 7.17 85.92

4 Yield / Scrap Loss 30.32 5.53 91.45

5 Idling Minor Stoppages 24.7 4.50 95.95

6 Breakdown Loss 22.25 4.05 100.00

Dari hasil pengurutan presentase faktor six big losses tersebut , selanjutnya digambarkan dalam diagram pareto sehingga terlihat jelas urutan dari keenam faktor yang mempengaruhi efektifitas mesin mill #1, diagram pareto dapat dilihat pada Gambar 4.8

Faktor Six Big Losses M/C Mill #1

385.93 46.2 39.35 30.32 24.7 22.25 70.33 8.4278.75 7.1785.92 5.5391.45 4.50 4.05 95.95 100.00 70.33 0 100 200 300 400 500

Six Big Losses

Tot a l Los s Ti m e

Universitas Mercu Buana

4.8.5.1. Estimasi Keruguian Akibat Six Big Losses.

Estimasi kerugian yang disebabkan oleh Six Big Losses mesin mill #1 sebagai acuan (perameter) untuk mesin mill yang lain, mengapa perlu dilakukan pengukuran efektivitas mesin dan seberapa besar dampak (kerugian) secara finansial apabila tidak mendapatkan penanganan segera, estimasi kerugian dapat dilihat pada Tabel 4.21.

Tabel 4.21. Estimasi Kerugian Akibat Six Big Losses Januari ~ Desember 2009

No. Six Big Losses

Total Time

Loss Cap. Produksi Price

(Jam) 3.3 ton / Jam Rp 1.100 / kg

1 Reduced Speed Loss 385.93 1.273.569 kg Rp 1.400.925.900

2

Set-up and adjustment

Loss 46.2 152.460 kg Rp 167.706.000

3 Rework Loss 39.35 129.855 kg Rp 142.840.500

4 Yield / Scrap Loss 30.32 100.056 kg Rp 110.061.600

5 Idling Minor Stoppages 24.7 81.510 kg Rp 89.661.000

6 Breakdown Loss 22.25 73.425 kg Rp 80.767.500

Total 548.75 1.810.875 kg Rp 1.991.962.500

4.8.6. Diagram Sebab Akibat / Fishbone.

Melalui diagram pareto dapat dilihat bahwa faktor yang memberikan kontribusi terbesar dari faktor six big losses tersebut adalah reduced speed loss sebesar 70.33% diikuti oleh setup and adjustment loss sebesar 8.42%.

Menurut aturan pareto (aturan 80%) maka nilai presentase kumulatif mendekati atau sama dengan 80% menjadi prioritas permasalahan yang akan

Universitas Mercu Buana

dibahas selanjutnya. Oleh karena itu kedua faktor inilah yang akan dianalisa menggunakan cause and effect diagram.

Dalam diagram sebab akibat pada Gambar 4.9. berikut akan diketahui tingginya faktor reduce speed losses.

Gambar 4.10. Diagram Sebab Akibat Reduced Speed Losses Mesin Mill #1

4.8.7. Data produksi setelah dilakukan TPM

Data produksi dari bulan Januari ~ Juni 2010 diambil sebagai pembanding apakah Total productive maintenance effektif dilakukan sehingga effektivitas dan produktivitas mesin mill #1 meningkat.

Semua kegiatan diarahkan untuk melakukan improvement pada kinerja dan kapabilitas mesin serta tidak terbatas pada merawat kondisi dasar mesin saja.

Mesin Manusia

Metode Lingkungan

Kurang presisi

Mesin speed low Sering rusak

Shaft aus & bearing oblak Self maintenance

Motivasi kerja rendah Kurang peduli Reduced Speed Losses Kejenuhan Kurang training Set up tdk standard Sering ganti ukuran

Blm ada std baku Licin krn oli Penggantian spare part Material Quality tdk stabil Beberapa suplier Scheduling Prod. Kebersihan area prod.

Universitas Mercu Buana

Pada umumnya diarahkan untuk mencegah berulangnya masalah yang sama dalam kaitannya dengan kinerja mesin.

Data produksi dari Bulan Januari ~ Juni 2010 disajikan pada Tabel 4.22. Tabel 4.22. Data Produksi, Gross Product dan scrap Periode 2010.

BULAN

Produksi Gross Broke (kg)

Mill #1 Product Scrap Rework Total

(kg) (kg) (kg) (kg) (kg) Januari 824225 819814 3135 1276 4411 Pebruari 761906 750227 4336 7343 11679 Maret 1016695 1006139 5780 4776 10556 April 1100446 1085641 6458 8347 14805 Mei 795624 782537 4845 8242 13087 Juni 1140450 1136641 3225 584 3809

Hasil perhitungan loading Time produksi Mill #1 Tahun 2010 dapat dilihat pada Tabel 4.23.

Tabel 4.23. Perhitungan Loading Time Mesin Mill #1 Periode 2010.

Bulan Available Time Planned Time Loading Time

(Jam) (Jam) (Jam)

Januari 255.1 14.4 240.7 Pebruari 269.2 18.2 251 Maret 314.3 15 299.3 April 338 12.1 325.9 Mei 230.5 7.4 223.1 Juni 363.7 8.7 355

Universitas Mercu Buana

Perhitungan persentase Reduced speed Losses untuk bulan Januari 2010 sampai dengan Juni 2010 dapat dilihat pada Tabel 4.24.

Tabel 4.24. Perhitungan Persentase Reduced Speed Losses Periode 2010.

Bulan

Operation Id. Cycle Tot Prod. Loading Reduced Reduced Time Time Process Time S.L. Time Sp. Loss (Jam) (Jam/kg) (kg) (Jam) (Jam) (%) Januari 255.1 0.0002731 819814 240.7 31.21 12.97% Pebruari 269.2 0.0003532 750227 251 4.22 1.68% Maret 314.3 0.0003091 1006139 299.3 3.30 1.10% April 338 0.0003071 1085641 325.9 4.60 1.41% Mei 230.5 0.0002898 782537 223.1 3.72 1.67% Juni 363.7 0.0003189 1136641 355 1.23 0.35% Total 48.28

Reduced Speed Losses pada tahun 2010 mengalami penurunan dari rata-rata / Bulan pada Tahun 2009 adalah 32.16 Jam menjadi 8.05 Jam rata-rata / Bulan pada tahun 2010. dapat dilihat pada Tabel 4.25.

Tabel 4.25. Perbandingan Reduced Speed Losses Sebelum & Sesudah TPM

TAHUN

Total Total Average

Reduced S.L Bulan Reduced S.L

Jam Jam

2009 385.93 12 32.16

2010 48.28 6 8.05

Universitas Mercu Buana

Berikut adalah hasil perhitungan OEE pada bulan Januari sampai dengan Juni 2010, dapat dilihat pada Tabel 4.26.

Tabel 4.26. Hasil Perhitungan OEE Mill #1 Januari ~ Juni 2010

BULAN

Availability Performance Rate Of OEE

Ratio Efficience Quality

(%) (%) (%) (%) Januari 94.31% 82.73% 99.46% 77.6% Pebruari 93.30% 91.78% 98.47% 84.3% Maret 95.22% 94.21% 98.96% 88.8% April 96.42% 95.11% 98.65% 90.5% Mei 96.74% 95.13% 98.36% 90.5% Juni 97.59% 97.24% 99.67% 94.6%

Rata rata hasil perhitungan OEE pada tahun 2010 meningkat dibanding pencapaian rata rata OEE pada tahun 2009, dapat dilihat pada Tabel 4.27.

Tabel 4.27. Perbandingan Rata rata OEE Mill #1 Tahun 2009 dengan Tahun 2010

TAHUN

Availability Performance Rate Of OEE

Ratio Efficience Quality

(%) (%) (%) (%)

2009 94.89% 76.09% 99.02% 71.54%

2010 95.60% 92.70% 98.93% 87.7%

Hasil perbandingan rata-rata OEE memperlihatkan bahwa OEE Tahun 2010 mengalami kenaikan sebesar 16.2 %