BAB I

LATAR BELAKANG

1.1. Latar Belakang Masalah

PT. Vale Indonesia Tbk, Merupakan industri Nikel sulfida yang dalam proses produksinya menggunakan electric furnace sebagai proses peleburan calcine yang menghasilkan Electric Furnace Slag(EFS), Electric Furnace Matte(EFM), Electric Furnace Dust(EFD), dan Electric Furnace Off Gas(EFG).

Pada proses peleburan tersebut terjadi proses reduksi oleh O2 yang menghasilkan bath gas. Untuk furnace #4 menghasilkan gas CO 50%, CO2 12%, H2 35%, dan SO2 3%. 6sebesar elektroda pasta karbon jenis Sodenberg sebagai penghantar listrik yang baik. Energi listrik yang dihasilkan berasal dari Pembangkit Listrik Tenaga Air (PLTA) Larona, Balambano, dan Karebbe. Pada tahun 2015, kapasitas produksi nikel dalam matte PT Vale Indonesia mencapai 75.000 metrik ton.

Proses pyrometallurgy membutuhkan energi yang besar untuk proses pengolahannya. Besarnya energi yang dibutuhkan tergantung dari komposisi mineral dan pengotornya, kadar air, teknologi proses, termodinamika masing-masing mineral, antara lain specific heat, temperatur, tekanan operasi, produk dan kapasitas yang dihasilkan. Energi yang besar juga dibutuhkan untuk proses pengeringan, reduksi, kalsinasi, peleburan, dan pemurnian.

1. Besarnya energi yang dibutuhkan pada proses pengolahan nikel matte diharuskan tetap diarahkan pada pengolahan energi hemat dan efisien, didasarkan pada kebijaksanaan energi yang menyeluruhdan dengan memperhitungkan peningkatan kebutuhan dan kemampuan penyediaan energi secara strategis dalam jangka panjang. Oleh karena itu, dibutuhkan perhitungan distribusi energi yang terjadi di dalam furnace dengan

mempertimbangkan aspek energi panas yang dihasilkan furnace dengan energi panas yang diserap furnace harus seimbang. Walaupun efisiensi energi tidak akan 100% terjadi karena adanya panas yang hilang selama proses, efisiensi energi harus dijaga kestabilannya diatas 90%. Efisiensi energi ini diharapkan mampu meningkatkan kualitas proses peleburan dan tentunya Data komposisi produksi bulan Januari-September 2017 pada Electric

Furnace#4

2. Mengacu pada Electric Furnace#4 Off-Gas System Process Flow

Diagram-Normal Operation

3. Hanya memperhitungkan Mass and Heat Balance Off-Gas.

akan menghemat biaya yang diperlukan selama proses itu berlangsung.

1.2 Batasan Masalah

Batasan masalah pada tugas khusus “Simulasi Perhitungan distribusi Energi Furnace” antara lain :

1.3 Tujuan Penelitian

1. Menentukan Volume Air In-Leakage (AIL) yang masuk pada

Electric Furnace#4

2. Menghitung gas CO sisa pada Off-Gas

3. Menetukan Volume Udara pada Gap untuk menghilangkan gas CO pada Combustion Chamber

4. Menentukan Volume Udara Gap Air untuk menurunkan Suhu pada

Combustion Chamber (800oC).

1.4 Manfaat Penelitian

1. Untuk mengetahui volume Air In-Leakage Air (AIL) yang masuk pada Electric Furnace#4

3. Untuk mengetahui Volume Udara pada Gap Air agar dapat menghilangkan gas CO pada Combustion Chamber

4. Untuk mengetahui volume udara Gap Air yang masuk agar dapat menurunkan Suhu pada Combustion Chamber (800oC)

BAB II

TINJAUAN PUSTAKA

2.1. Electric Furnace

PT.Vale Indonesia Tbk. Mengoperasikan reduction kiln / Electric

Furnace / converter smelter di Soroako, Indonesia untuk memproduksi Nickel Matte. Terdapat 4 Units tanur listrik (Electric Furnaces) yang

beropersi secara terus menerus yang mendapat suplai kalsi/Calcine dari 5 Units rotary Kilns. Tanur listrik tersebut berbentuk bulat dimana slag dan ferro-nickel matte dikeluarkan dari lubang pengeluaran yang berbeda (tapholes) yang berada di sisi tanur untuk selanjutnya dialirkan ke dalam slag pots dan matte ladles. Matte furnace dioksidasi di dalam 3 units Piere-Smith Converters.

Sistem off-gas yang terdapat pada setiap tanur listrik dilengkapi dengan dua buah cerobong/Parallel Stacks yang berfungsi untuk membuat gas bekas ke udara. Cerobong tersebut terdiri dari komponen-komponen berikut ini :

Elbow yang berlapis Castable (Refractory-lined Elbow) melalui atap furnace.

Ruang pendingin gas yang berlapis Castable (GCC) yang dilengkapi dengan (2) spray nozzle yang di pasang secara seri.

Refractory-line duct.

Fast-acting dampers (tidak berpendingin) dan refractory-line stack ke atmosfir.

PT.Vale Indonesia Tbk merancang secara terperinci tentang sistem pembersihan gas yang baru pada tanur listrik/electric furnace #4 (EF#4).

Off-gas Cleaning system yang baru di rancang untuk mencapai tujuan

berikut ini :

Mengurangi bahaya ledakan akibat adanya gas yang mudah terbakar di dalam off-gas.

Menurunkan biaya maintenance dan downtime.

Mencegah terjadinya kondensasi sulfur yang terdapat di dalam aliran

Off-gas sehingga dapat mencegah terjadinya masalah-masalah korosi.

Merancang sistem sesuai dengan kapasitas, operasional furnace serta tingkat produksi yang diinginkan.

2.2 Proses pada Electric Furnace

a. Pemasukan Calcine ke dalam Electric Furnace

Feed bin sebagai tempat menyimpan calcine, dilengkapi

dengan butterfly valve untuk mencegah reaksi oksidasi calcine karena kontak dengan udara luar. Masing-masing feed bin mempunyai 3 chute yang membagi jumlah calcine secara merata ketika dimasukkan ke dalam electric furnace.

b. Sistem Tenaga Elektroda

Terjadinya peleburan dalam electric furnace disebabkan oleh adanya panas yang dihasilkan oleh tenaga listrik yang dialirkan melalui 3 buah elektroda jenis sodenberg electrode. Bagian dalam elektroda diisi dengan karbon pasta yang memiliki daya hantar listrik yang baik. Dalam proses peleburan, ujung elektroda akan ikut melebur akibat bereaksi dengan slag pada temperatur tinggi, sehingga penambahan karbon pasta dan penyambungan silinder elektroda (casing) diperlukan. Sistem

arching mode, yaitu posisi elektroda berada diatas permukaan slag

digunakan dalam proses ini. Piston hidrolik akan mengatur naik turunnya elektroda secara otomatis, sehingga posisi elektroda akan menyesuaikan dengan ketinggian slag. Panas yang dihasilkan elektroda, bergantung kepada:

1. Besarnya arus listrik yang masuk 2. Jarak antara elektroda

3. Besarnya tahanan slag

Proses peleburan merupakan lanjutan dari proses reduksi dan sulfidasi.Proses ini terjadi didalam electric furnace. Proses ini dapat memisahkan bagian yang kaya nikel berdasarkan perbedaan berat jenis. Beberapa proses yang terjadi dalam electric furnace, yaitu: a) Penghilangan air kristal yang masih tertinggal di dalam calcine. b) Reaksi reduksi lebih lanjut dengan menggunakan

karbon dalam batubara yang tercampur dalam calcine. c) Peleburan calcine menjadi matte dan slag.

Kandungan matte yang merupakan produk electric furnace diatur berdasarkan tingkat reduksi dalam reduction kiln dan kandungan karbon dalam calcine. Produk matte electric furnace diharapkan mempunyai komposisi sebagai berikut:

Ni: 23-30%, Fe: 35-69%, S: 6-10%, Co: 0.6-0.7 %

Proses peleburan terjadi karena adanya peristiwa perpindahan panas dari elektroda yang dialiri listrik ke calcine. Proses ini sangat dipengaruhi oleh posisi elektroda terhadap slag di dalam furnace. Apabila posisi elektroda terlalu jauh dari permukaan calcine, maka panas yang dihasilkan akan banyak terbuang. Sebaliknya apabila elektroda terbenam di dalam calcine, maka beban arus menjadi sangat besar sehingga rawan terjadi ledakan. Untuk mengatur posisi elektroda ini maka dilakukan slipping, yaitu penuruanan elektroda secara bertahap.

Di dalam furnace, terjadi reaksi reduksi lanjutan oleh batubara dengan kandungan 46% C dan peleburan calcine menjadi Ni sulfida dan slag. Reaksi yang terjadi dalam furnace, yaitu:

NiO + C Ni + CO Ni + FeS NiS + Fe NiO + FeS NiS + FeO Fe3O4+ C

3FeO + COFe + NiO FeO + Ni

d. Proses Pemisahan Matte dan Pengeluaran Produk

Hasil peleburan calcine akan menghasilkan slag dengan kadar nikel yang rendah. Proses pemisahan slag dan matte, didasarkan atas perbedaan berat jenis sehingga matte akan mengendap dan

slag yang sebagian besar adalah besi akan mengapung di atas

matte. Matte dan slag dikeluarkan dari dapur listrik (electric

furnace) yang mempunyai 4 buah lubang pengeluaran, yaitu 2 buah

lubang pengeluaran slag yang disebut skimming hole dan 2 buah lubang pengeluaran matte yang disebut tapping hole.

Saat proses pengeluaran slag (skimming), level slag harus setinggi 5” –10” dari skimming hole. Slag ditampung dalam slag pot dan diangkut haul master ketempat pembuangan terak (slag dump). Proses pengeluaran matte (tapping), dilakukan dengan membuka lubang pengeluaran matte menggunakan oksigen lance (pengeboran dengan menggunakan campuran oksigen dan

acetylene). Setelah proses tapping, lubang harus ditutup kembali

dengan clay menggunakan mud gun. Matte yang keluar ditampung dalam tapping hole dan dibawa oleh hot metal crane ke unit

converter untuk diproses lebih lanjut.

2.3 Pembuangan Debu dan Gas

Pada proses peleburan kalsin dan reduksi lanjutan akan menghasilkan debu dan senyawa-senyawa gas yaitu CO, CO2, SO2, dan H2. Debu akan tersaring oleh Spray Chamber dan Bag House yang kemudian akan di recylce kembali mengingat kadar nikelnya yang tinggi sekitar 2%. Seluruh gas yang terbentuk dibuang ke atmosfer melalui stack sesuai dengan standar emisi gas buang pemerintah Republik Indonesia.

Loss on Ignition (LOI) merupakan salah satu penyusun komposisi bijih nikel laterit dan besar kecilnya persentase LOI mempengaruhi operasi proses kalsinasi dan peleburan. LOI dipengaruhi kehadiran karbonat, sulfida, dan senyawa organik lainnya. Dari sudut pandang praktis, kadar LOI dapat disamakan dengan ikatan kristal H2O (xH2O) dalam mineral laterit. Kadar air kristal dalam kalsin harus dijaga kurang dari 1% agar tidak terjadi tekanan berlebih yang dapat menyebabkan ledakan di furnace. Oleh karena itu, hal ini menjadi menarik untuk

process plant mendapatkan bijih dengan spesifikasi sebagai berikut :

- Kadar LOI yang rendah

- Ikatan air kristal yang dapat dilepas pada temperatur rendah.

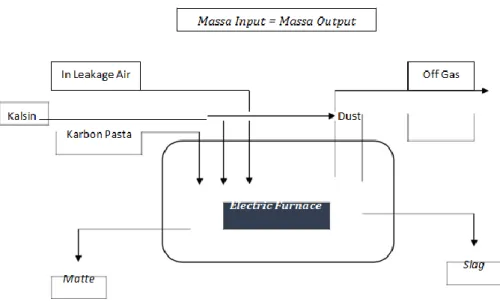

2.5 Furnace Mass Balance

Mass Balance merupakan suatu perhitungan material yang berada

dalam suatu sistem yang spesifik. Mass balance pada furnace mengacu pada gambar 3. bahwa massa yang masuk harus sama dengan massa yang keluar.

Berdasarkan Gambar 3., massa yang masuk ke dalam furnace antara lain kalsin, elektorda pasta karbon, dan in leakage air. Kalsin merupakan produk dari rotary kiln yang siap direduksi dan dilebur di dalam furnace menjadi EFS dan EFM. Elektroda pasta karbon merupakan konduktor listrik yang digunakan untuk melebur kalsin. In

leakage air merupakan udara yang bersirkulasi di dalam furnace

dengan komposisi 3.00% H2O, 20.37% O2, dan 76.63% N2.

Massa yang keluar furnace antara lain matte, slag, dust, dan off gas.

Matte merupakan produk utama electric furnace yang mengandung

26.5% Ni, 63% Fe, dan 9.5% S. Slag merupakan pengotor dengan kadar nikel yang rendah dan siap dibuang ke tempat penampungan slag. Dust merupakan debu yang dihasilkan ketika proses penuangan kalsin ke dalam furnace, debu ini kemudian ditangkap spray chamber dan bag

house untuk dilakukan recycle karena masih mengandung kadar nikel

yang tinggi. Off gas merupakan produk sampingan yang dihasilkan dari proses reduksi dan peleburan pada electric furnace yang dikeluarkan melalui stack. Off gas yang dihasilkan antara lain H2O, O2, N2, CO, CO2, H2, dan SO2. Kadar off gas harus dikontrol sesuai dengan standar emisi gas buang yang mengacu pada peraturan pemerintah.

Pada komposisi tabel diatas, sebanyak 100 ton kalsin yang dimasukkan ke dalam furnace menghasilkan hampir 90% electric

furnace slag dan 7.5% electric furnace matte, sedangkan dust dan off gas

yang dihasilkan relatif rendah. Kadar SiO2 dan MgO juga harus dikontrol sesuai dengan rasio yang telah ditentukan agar proses reduksi dan peleburan di furnace berjalan dengan optimum.

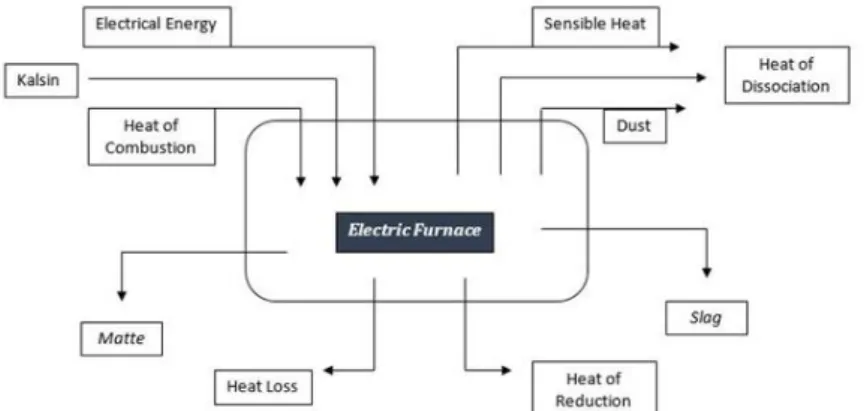

2.6 Furnace Heat Balance

Heat balance merupakan suatu perhitungan tentang sistem panas

yang terjadi dalam sistem yang spesifik. Panas yang masuk harus sama dengan panas yang keluar sesuai dengan skema Gambar 4. dimana :

Heat Input = Heat Output

Berdasarkan Gambar 4. panas yang masuk antara lain panas dari kalsin, heat of combustion, dan electrical energy, sedangkan panas yang keluar antara lain panas furnace matte, furnace slag, dust, sensible heat,

heat of reduction, heat of dissociation, dan heat loss. Parameter panas

yang dihasilkan antara lain jumlah massa yang dimasukkan, temperatur operasi, dan enthalpy.

Gambar 4. Diagram Alir Furnace Heat Balances

Panas yang masuk ke dalam furnace terbagi menjadi tiga bagian, yakni panas yang berasal dari kalsin, heat of combustion, dan electrical

energy. Energi panas yang berasal dari kalsin merupakan hasil kali

antara jumlah massa yang masuk pada temperatur tertentu terhadap

enthalpy. Heat of Combustion adalah panas yang masuk ke dalam furnace melalui reaksi pembakaran karbon (C) menjadi karbon

monoksida (CO) dan karbon dioksida (CO2), sulfur (S) menjadi sulfur dioksida (SO2), dan air menjadi gas hidrogen (H2). Electrical energy merupakan panas yang bersumber dari arus listrik dari PLTA Larona, Balambano, dan Karebbe. Umumnya data panas yang diberikan dalam bentuk kWh/metric ton kalsin.

Panas yang keluar dari furnace terbagi menjadi tujuh bagian, yakni panas yang diberikan untuk furnace matte, furnace slag, furnace

dust, sensible heat, heat of dissociation, heat of reduction, dan heat loss.

Panas yang diberikan untuk furnace matte, furnace slag, dan furnace

dust merupakan hasil kali antara jumlah massa yang dihasilkan pada

temperatur tertentu terhadap enthalpy. Sensible heat merupakan panas yang diberikan terhadap off gas. Dissociation heat merupakan panas yang diberikan untuk melepas crystal water (xH2O). Heat of Reduction merupakan panas yang diberikan untuk mereduksi logam Fe2O3, Fe3O4, NiO, dan CoO. Heat loss adalah panas yang hilang dalam proses peleburan.

BAB III

METODOLOGI PENELITIAN

3.1 Diagram Alir Penelitian

Start

Pengumpulan Data

Perhitungan Heat Balance Studi Literatur

Perhitungan Mass Balance Diskusi

Perhitungan Volume Off-Gas Pehitungan Volume AIL

Selesai

3.2 Waktu dan Tempat

Penelitian ini dilakukan saat kerja praktik, pada :

Tanggal : 20 September-10 Oktober 2017

Tempat : Departemen Process Plant, PT.Vale Indonesia Tbk.

3.3 Teknik Pengumpulan dan Pengolahan Data

Pengumpulan data yang dilakukan ialah metode lapangan dengan mengumpulkan data assay yang terdapat pada calcine, elcktroda paste,

furnace matte, furnace slag dan dust selama bulan Januari-September 2017

pada furnace#4. Data ini diolah untuk mendapatkan nilai Mass Balance yang akan digunakan dalam menghitung Heat Balance untuk memperoleh volume gap yang masuk, sehingga komposisi gas dan suhu pada combustion chamber yang diinginkan tercapai.

1. Observasi

Observasi dilakukan dengan mengamati furnace secara langsung, mengamati Flow Diagram furnace, dan mengumpulkan data yang diperlukan untuk memenuhi parameter yang dibutuhkan

2. Wawancara dan Diskusi

Wawancara, diskusi, dan konsultasi dengan pembimbing kerja praktik, engineer, dan teknisi mengenai informasi tentang tugas khusus berupa data lapangan selama bulan Januari 2017 hingga September 2017, literatur terkait furnace, simulasi mass balance dan

heat balance, serta analisa dan penyelesaian masalah.

3. Studi Literatur

Studi literatur bertujuan untuk memperoleh data mengenai informasi dan teori dasar seputar electric furnace menggunakan referensi buku, jurnal, laporan kerja praktik, dan memorandum.

BAB IV

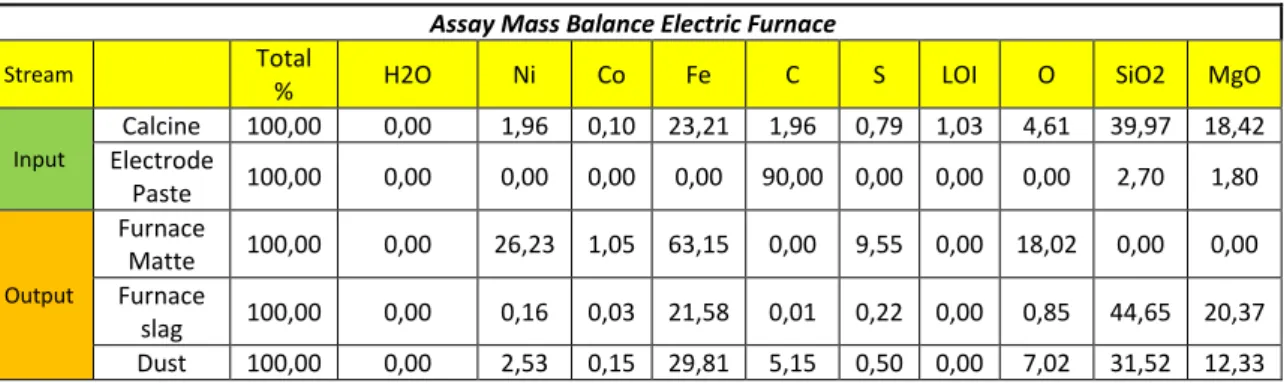

ANALISA DATA DAN PEMBAHASAN 4.1 Analisa Data

Data yang digunakan dalam pembuatan model ini adalah data proses produksi electric furnace #4 dari bulan Januari sampai September tahun 2017 dengan terdiri dari data komposisi calcine , Furnace Matte, Furnace Slag, dan dust

.

a. Data Komposisi Electric Furnace #4

Tabel 4.1Assay Mass Balance rata-rata produksi tahun 2017

Assay Mass Balance Electric Furnace

Stream Total

% H2O Ni Co Fe C S LOI O SiO2 MgO

Input Calcine 100,00 0,00 1,96 0,10 23,21 1,96 0,79 1,03 4,61 39,97 18,42 Electrode Paste 100,00 0,00 0,00 0,00 0,00 90,00 0,00 0,00 0,00 2,70 1,80 Output Furnace Matte 100,00 0,00 26,23 1,05 63,15 0,00 9,55 0,00 18,02 0,00 0,00 Furnace slag 100,00 0,00 0,16 0,03 21,58 0,01 0,22 0,00 0,85 44,65 20,37 Dust 100,00 0,00 2,53 0,15 29,81 5,15 0,50 0,00 7,02 31,52 12,33 b. Parameter Operasi

No Parameter Designation Value Unit

1 Furnace Feed Rate F(s) 150 t/h

2 Furnace Dusting Rate F(D) 0,15 fr

3 Electrode Paste Carbon Consume 1,58 kg/t calc

4 Ni Rec (initial Value) 0,95 fr

5 Co Rec ( Initial Value) 0,7 fr

6 Ni Partition Y = A1 + A2 * EXP (A3*X) 0,14 % A1 0,06 A2 0,0037 A3 0,11 0,13182513

9 Ni Slag ( Intermediate Value ) 0,16 %

10 Co Partition Coefficiant 42,5

11 CO/CO2 Ratio in Fce Gas 9

12 O/C Ratio 1,1

13 Fr. Of C as CO 0,1

14 Fr. Of H2O as H2 0,1

16 Fraction of Input S oxidized 0,17 fr

17 Sulfur Fixation 0,7 fr

18 In-Leakage Air 44100 Nm3/Min

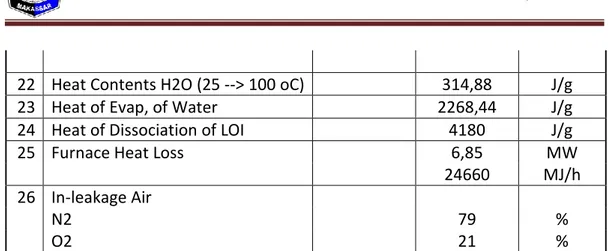

19 Molecular Weighted C 12,01 H2 2,02 S 32,06 O2 32 N2 28,01 H2O 18,02 SO2 64,06 CO 28,01 CO2 44,01 Off Gas Ni 58,71 NiO 74,7 Co 58,93 CoO 74,93 Fe 55,85 Ni3S2 240,22 FeS 87,91 20 Temperatures Ambient 25 oC Calcine 725 oC Off Gas 800 oC Matte 1360 oC Slag 1520 oC Scrap 25 oC 21 Spesific Heats O2 0,94 J/g.K N2 1,04 J/g.K H2O(<100 oC) 4,2 J/g.K H2O(>100 oC) 1,91 J/g.K SO2 0,67 J/g.K CO 1,05 J/g.K CO2 0,91 J/g.K H2 14,5 J/g.K Calcine 0,98 J/g.K Liq. Matte 0,92 J/g.K Liq. Slag 1,52 J/g.K

22 Heat Contents H2O (25 --> 100 oC) 314,88 J/g

23 Heat of Evap, of Water 2268,44 J/g

24 Heat of Dissociation of LOI 4180 J/g

25 Furnace Heat Loss 6,85 MW

24660 MJ/h

26 In-leakage Air

N2 79 %

O2 21 %

c. Perhitungan Presentasi O2 dalam Assay Mass Balance Electric Furnace #4 Dalam menentukan presentase O2 pada Assay Mass Balance yaitu menggunakan assay reduksi persamaan 4.1

Tabel 6. Stream Speciation Fractional

STREAM Fe(M) Fe(W) Fe(Mag) Fe(H) Ni(M) Ni(O) Co(M) Co(O) % O

INPUT Calcine 0,05 0,5 0,45 0 0,5 0,5 0,2 0,8 4,61 Electrode Paste Carbon 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 OUTPUT Furnace Matte 0,995 0 0,005 0 1 0 1 0 18,12 Furnace Slag 0,005 0,9 0,095 0 0,3 0,7 0,05 0,95 0,85 Stack Dust 0,4 0,3 0,2 0,1 0,95 0,05 0,8 0,2 7,02