BAB 4

PENGUMPULAN, PENGOLAHAN DAN ANALISIS

DATA

4.1. Pengumpulan Data

Seksi A-LC2 memiliki tiga lokasi penyimpanan yang letaknya terpisah sesuai dengan karakteristik masing-masing komponen, yaitu komponen plastik, komponen

big parts dan komponen wheel. Pengumpulan data dilakukan di wilayah studi, yaitu

di PT. XYZ seksi A-LC2 pada area big parts dan area wheel. Data yang dikumpulkan antara lain: flow process, karakteristik komponen, karakteristik gudang, material

handling, dan metode dalam memonitor seluruh barang yang ada.

4.1.1. Karakteristik Gudang

Seperti yang sudah dijelaskan diatas, bahwasannya seksi A-LC2 memiliki tiga lokasi penyimpanan yang letaknya terpisah, sesuai dengan karakteristik masing-masing komponen. Masing-masing-masing area penyimpanan memiliki tanggung jawab untuk mengelola parts yang menjadi tanggung jawabnya sehingga dapat mensupport proses produksi dengan baik tanpa mengabaikan efisiensi dalam pengelolaannya, Dibawah ini akan membahas mengenai karakteristik gudang yang lebih detail lagi.

4.1.1.1.Layout Gudang

Seperti yang sudah dijelaskan diatas, bahwa seksi A-LC2 memiliki tiga lokasi penyimpanan yang letaknya terpisah sesuai dengan karakteristik masing-masing komponen, yaitu komponen plastik, komponen big parts dan komponen wheel. Mengacu pada area studi yang penulis lakukan, maka penulis hanya membahas area

big parts dan area wheel, adapun bentuk layout dan dimensi dari dua area

4.1.1.2.Dimensi Gudang

Seperti yang terlihat pada gambar, area penyimpanan untuk komponen big

parts terpisah dengan area penyimpanan untuk komponen wheel, dengan ukuran

masing-masing bagian adalah sebagai berikut :

1) Area Big parts

Komponen yang ada di area ini adalah Main stand, Step bar, Brake pedal,

Muffler, Rear grab, area kereta kosong, dan area persiapan. Luas area untuk

area untuk masing-masing komponen big parts adalah sebagai berikut: Tabel 4.1. Dimensi Area Big Parts

L (m) P (m)

1 Persiapan - - - 5,5 x 4

2 Main Stand 50500-KTM -xxx 0.75 1.35 3 x 6

3 Step Bar 5061A-KTL -xxx 0.75 1.35 6 x 9

4 Brake Pedal 4650A-KVR -xxx 1.10 1.30 6,5 x 5,5

5 Muffler 18300-KVR -xxx 1.30 1.50 6,5 x 13

6 Rear Grab 50400-KVR -xxx 0.75 1.65 5,5 x 3,5

7 Kereta Kosong - - - 8 x 10

Part Number Dimensi

Area (m²)

No Area Ukuran Kereta

Sumber : PT. XYZ

1. Area persiapan

Area ini digunakan untuk menempatkan komponen yang sudah siap dikirim ke line produksi, hal ini dilakukan untuk mempermudah operator dalam mengambil parts yang akan dikirim ke line produksi. Pada area ini terdapat semua komponen yang ada di area big parts, dengan area masing-masing komponen untuk penempatan dua kereta.

2. Main stand

Penyipanan parts main stand dengan menggunakan palet/box yang dapat ditumpuk, sehingga dalam operasionalnya dibutuhkan forklift untuk menurunkan parts yang penempatannya ditumpuk. Untuk

mengoptimalkan area yang ada, pada area ini juga dilakukan proses persiapan yaitu memindahkan parts dari palet/box ke kereta.

3. Step bar

Penyipanan parts step bar juga dengan menggunakan palet/box yang dapat ditumpuk, dalam operasionalnya juga dibutuhkan forklift untuk menurunkan parts yang penempatannya ditumpuk. Pada area ini dilakukan proses persiapan yaitu memindahkan parts dari palet/box ke kereta, Luas area untuk komponen step bar lebih luas karena step bar yang digunakan masing-masing sepeda motor berbeda-beda.

4. Brake pedal

Pernyimpanan parts brake pedal dengan menggunakan kereta dari sub cont, tetapi parts ini juga harus dipersiapkan lagi, atau dipindahkan ke kereta yang digunakan di PT XYZ untuk menyesuaikan jumlah part yang ada dengan ukuran lot yang ditetapkan. Penyimpanan parts ini kereta/paletnya tidak dapat ditumpuk.

5. Muffler

Untuk komponen muffler tidak diakukan persiapan karena parts yang datang dari subcont jumlah parts pada masing-masing keretanya sudah sesuai dengan jumlah lot yang ditetapkan untuk masing-masing kereta.

6. Rear grab

Pada komponen rear grab juga tidak diakukan persiapan karena parts yang datang dari subcont jumlah parts pada masing-masing keretanya sudah sesuai dengan jumlah lot yang ditetapkan untuk masing-masing kereta.

7. Area kereta kosong

Area ini digunakan sebagai area penempatan sementara kereta kosong yang kembali dari line produksi, selanjutnya kereta tersebut akan dipergunakan kembali dalam proses persiapan. Area ini terdapat pada dua lokasi, yaitu untuk penempatan box kosong dan penempatan kereta kosong.

2) Area Wheel

Komponen yang ada di area ini adalah tire, rim, casting wheel, pipe

stering, hub, disc brake, small parts, rejection area, area kereta kosong, dan

area persiapan. Luas area untuk area untuk masing-masing komponen big

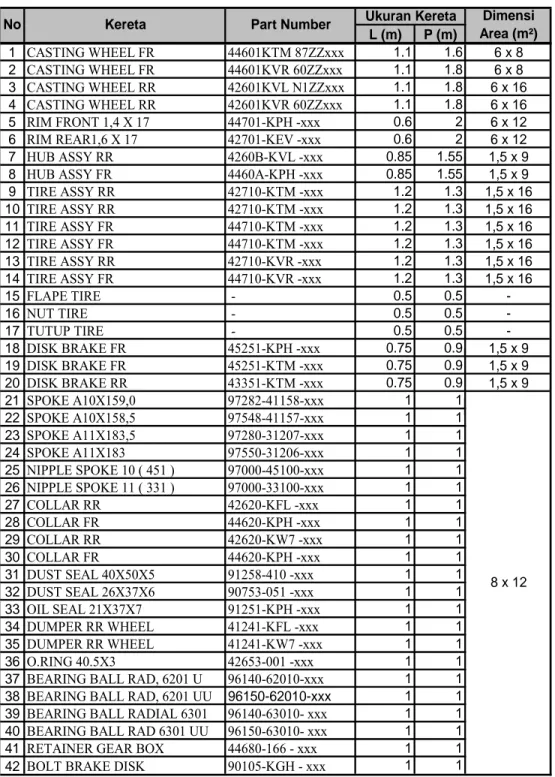

Tabel 4.2. Dimensi Area Wheel L (m) P (m) 1 CASTING WHEEL FR 44601KTM 87ZZxxx 1.1 1.6 6 x 8 2 CASTING WHEEL FR 44601KVR 60ZZxxx 1.1 1.8 6 x 8 3 CASTING WHEEL RR 42601KVL N1ZZxxx 1.1 1.8 6 x 16 4 CASTING WHEEL RR 42601KVR 60ZZxxx 1.1 1.8 6 x 16 5 RIM FRONT 1,4 X 17 44701-KPH -xxx 0.6 2 6 x 12

6 RIM REAR1,6 X 17 42701-KEV -xxx 0.6 2 6 x 12

7 HUB ASSY RR 4260B-KVL -xxx 0.85 1.55 1,5 x 9

8 HUB ASSY FR 4460A-KPH -xxx 0.85 1.55 1,5 x 9

9 TIRE ASSY RR 42710-KTM -xxx 1.2 1.3 1,5 x 16 10 TIRE ASSY RR 42710-KTM -xxx 1.2 1.3 1,5 x 16 11 TIRE ASSY FR 44710-KTM -xxx 1.2 1.3 1,5 x 16 12 TIRE ASSY FR 44710-KTM -xxx 1.2 1.3 1,5 x 16 13 TIRE ASSY RR 42710-KVR -xxx 1.2 1.3 1,5 x 16 14 TIRE ASSY FR 44710-KVR -xxx 1.2 1.3 1,5 x 16 15 FLAPE TIRE - 0.5 0.5 -16 NUT TIRE - 0.5 0.5 -17 TUTUP TIRE - 0.5 0.5 -18 DISK BRAKE FR 45251-KPH -xxx 0.75 0.9 1,5 x 9 19 DISK BRAKE FR 45251-KTM -xxx 0.75 0.9 1,5 x 9 20 DISK BRAKE RR 43351-KTM -xxx 0.75 0.9 1,5 x 9 21 SPOKE A10X159,0 97282-41158-xxx 1 1 22 SPOKE A10X158,5 97548-41157-xxx 1 1 23 SPOKE A11X183,5 97280-31207-xxx 1 1 24 SPOKE A11X183 97550-31206-xxx 1 1 25 NIPPLE SPOKE 10 ( 451 ) 97000-45100-xxx 1 1 26 NIPPLE SPOKE 11 ( 331 ) 97000-33100-xxx 1 1 27 COLLAR RR 42620-KFL -xxx 1 1 28 COLLAR FR 44620-KPH -xxx 1 1 29 COLLAR RR 42620-KW7 -xxx 1 1 30 COLLAR FR 44620-KPH -xxx 1 1 31 DUST SEAL 40X50X5 91258-410 -xxx 1 1 32 DUST SEAL 26X37X6 90753-051 -xxx 1 1 33 OIL SEAL 21X37X7 91251-KPH -xxx 1 1 34 DUMPER RR WHEEL 41241-KFL -xxx 1 1 35 DUMPER RR WHEEL 41241-KW7 -xxx 1 1 36 O.RING 40.5X3 42653-001 -xxx 1 1

37 BEARING BALL RAD, 6201 U 96140-62010-xxx 1 1 38 BEARING BALL RAD, 6201 UU 96150-62010-xxx 1 1 39 BEARING BALL RADIAL 6301 96140-63010- xxx 1 1 40 BEARING BALL RAD 6301 UU 96150-63010- xxx 1 1

41 RETAINER GEAR BOX 44680-166 - xxx 1 1

42 BOLT BRAKE DISK 90105-KGH - xxx 1 1

Part Number 8 x 12 Dimensi Area (m²) Ukuran Kereta No Kereta Sumber : PT. XYZ

1. Casting Wheel

Untuk komponen casting wheel ada dua tipe, yaitu parts lokal dan

parts import, untuk parts lokal penyimpanannya dengan menggunakan

kereta, sehingga tidak dilakukan proses persiapan. Sedangkan untuk parts yang import penyimpanannya dengan menggunakan palet, sehingga diperlukan proses persiapan.

2. Tire

Penyimpanan komponen tire dengan menggunakan kereta, proses persiapannya dilakukan pada saat proses docking, dimana part datang dengan menggunakan truk tanpa disertai dengan kereta, sehingga pada saat proses docking, parts langsung disiapkan kedalam kereta dengan

quantity yang sesuai dengan lot yang sudah ditentukan. 3. Rim

Penyimpanan komponen ini dengan menggunakan kereta, Pada komponen ini tidak diakukan persiapan karena parts yang datang dari sub

cont jumlah parts pada masing-masing keretanya sudah sesuai dengan

jumlah lot yang ditetapkan untuk masing-masing kereta.

4. Pipe stering

Parts ini sebenarnya masuk ke dalam komponen big parts, tetapi

karena keterbatasan area sehingga penempatannya dilakukan diarea wheel,

parts ini penyimpanannya dengan menggunakan kereta, pada proses

ada, sehingga pada saat proses penyimpanannya dibutuhkan forklift untuk membantu dalam penempatan kereta yang digunakan, karena parts ini datang dengan quantity yang sudah sesuai dengan lot pada setiap keretanya maka parts ini tidak dilakukan proses persiapan lagi.

5. Hub

Penyimpanan komponen ini dengan menggunakan kereta, Pada komponen ini tidak diakukan persiapan karena parts yang datang dari sub

cont jumlah parts pada masing-masing keretanya sudah sesuai dengan

jumlah lot yang ditetapkan untuk masing-masing kereta.

6. Disc Brake

Penyimpanan komponen ini dengan menggunakan kereta, Pada komponen ini tidak selalu diakukan persiapan karena parts yang datang dari sub cont jumlah parts pada masing-masing keretanya ada yang sudah sesuai dengan jumlah lot yang ditetapkan ada juga yang belum sesuai.

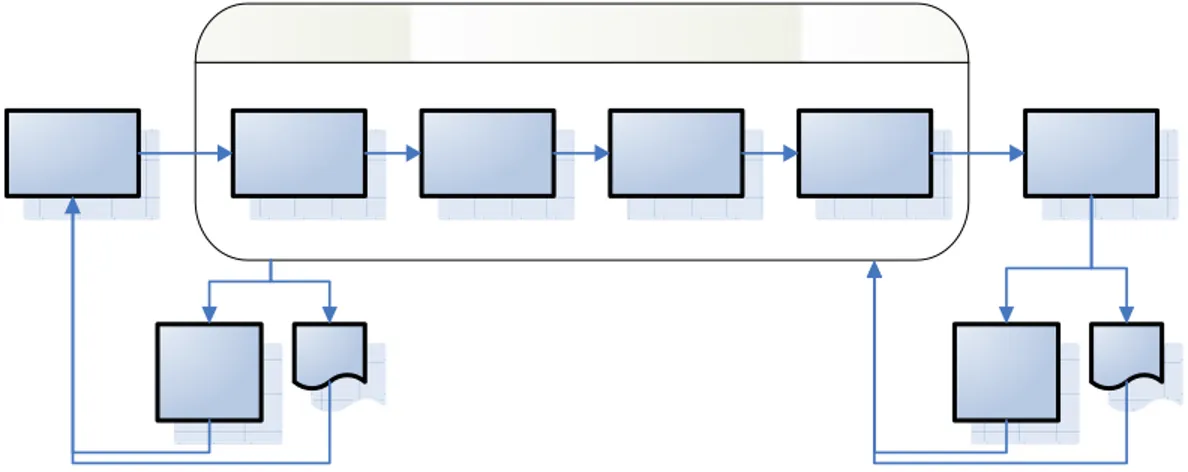

7. Small parts

Komponen small parts mempunyai area tersendiri, yaitu area yang terpisah dan ada pagar yang mengelilinya. Adapun komponen yang masuk ke dalam kriteria small parts dapat dilihat pada tabel dibawah ini:

Tabel 4.3. Area Small parts L (m) P (m) 1 SPOKE A10X159,0 97282-41158-xxx 1 1 2 SPOKE A10X158,5 97548-41157-xxx 1 1 3 SPOKE A11X183,5 97280-31207-xxx 1 1 4 SPOKE A11X183 97550-31206-xxx 1 1 5 NIPPLE SPOKE 10 ( 451 ) 97000-45100-xxx 1 1 6 NIPPLE SPOKE 11 ( 331 ) 97000-33100-xxx 1 1 7 COLLAR RR 42620-KFL -xxx 1 1 8 COLLAR FR 44620-KPH -xxx 1 1 9 COLLAR RR 42620-KW7 -xxx 1 1 10 COLLAR FR 44620-KPH -xxx 1 1 11 DUST SEAL 40X50X5 91258-410 -xxx 1 1 12 DUST SEAL 26X37X6 90753-051 -xxx 1 1 13 OIL SEAL 21X37X7 91251-KPH -xxx 1 1 14 DUMPER RR WHEEL 41241-KFL -xxx 1 1 15 DUMPER RR WHEEL 41241-KW7 -xxx 1 1 16 O.RING 40.5X3 42653-001 -xxx 1 1

17 BEARING BALL RAD, 6201 U 96140-62010-xxx 1 1

18 BEARING BALL RAD, 6201 UU 96150-62010-xxx 1 1

19 BEARING BALL RADIAL 6301 96140-63010- xxx 1 1

20 BEARING BALL RAD 6301 UU 96150-63010- xxx 1 1

21 RETAINER GEAR BOX 44680-166 - xxx 1 1

22 BOLT BRAKE DISK 90105-KGH - xxx 1 1

8 x 12

No Kereta Part Number Ukuran Palet Dimensi Area (m²)

Sumber : PT. XYZ

Semua small parts diatas disimpan dengan menggunakan box, dan box tersebut dapat ditumpuk, sehingga walaupun itemnya banyak tapi tidak membutuhkan space yang besar.

8. Rejection area

Area ini untuk menempatkan seluruh parts yang bermasalah dengan fisik partsnya, parts yang bermasalah tersebut akan dikembalikan ke sub cont untuk ditukar kembali dengan parts yang ”OK”. Area ini memiliki luas sebesar 2 x 6 m²

9. Area persiapan

Area persiapan pada komponen wheel hanya ada pada area small parts karena hanya pada komponen small parts yang harus dilakukan persiapan sebelum parts tersebut dikirim ke line produksi. Sedangkan untuk komponen yang lain tidak perlu dilakukan persiapan dikarenakan selain penyimpanannya dengan menggunakan kereta, quantity dari parts tersebut juga sudah disesuaikan dengan lot yang ditentukan oleh perusahaan. Luas area persiapan ini adalah 6 x 8 m²

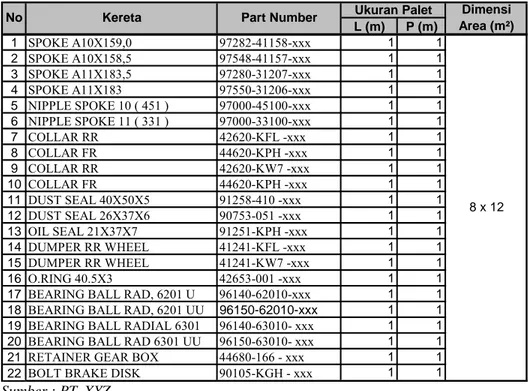

4.1.2. Flow process

Secara garis besar, proses penanganan komponen yang ada di seksi A-LC2 dapat dilihat pada gambar dibawah ini:

Seperti terlihat pada gambar flow process diatas, seksi A-LC2 memiliki lima aktifitas utama, yaitu proses penerimaan (In), proses penyimpanan (Storage), proses persiapan (Storage), proses keluar (Out) dan proses peanganan parts reject. Adapun aktifitas yang dilakukan pada masing-masing proses antara lain:

A. Proses penerimaan (In)

1) Terima dokumen (dokumennya antala lain: Surat jalan, Barcode,

Quality inspection sheet, Tag OK)

2) Cek kelengkapan dokumen dan kesesuaian antara dokumen dengan

parts yang diterima.

3) Cek visual parts (proses docking).

4) Cek Quantity barang dan sesuaikan dengan dengan dokumen. 5) Bila OK lakukan scan in (Input data pada sistem).

6) Mencatat penambahan stock pada papan informasi. B. Proses penyimpanan (Storage)

1) Menempatkan parts pada lokasi (Box/Rak/Kereta) sesuai dengan masing-masing jenis dan lokasinya.

2) Mencatat penambahan quantity pada kartu stock secara manual. C. Proses persiapan (Prepare)

1) Mengambil kereta kosong dan meletakan pada posisi yang dekat dengan parts yang akan diambil.

2) Mengambil parts pada lokasi (Box/Rak/Kereta) sesuai dengan jenis dan jumlahnya.

3) Mencatat perubahan stock pada kartu stock.

4) Menaruh kereta pada lokasi pengiriman yang sudah ditentukan. 5) Cek kembali parts dan lokasi penempatan kereta yang akan dikirim

ke seksi berikutnya.

6) Mencatat perubahan stock pada papan informasi.

7) Melakukan proses scan persiapan (input data pada sistem) D. Proses keluar (Out)

1) Scan barcode yang sudah discan persiapan dan pastikan barcode sesuai dengan parts yang keluar.

2) Sebelum melakukan scan berikutnya pastikan nomor material dokumen telah terbentuk.

3) Mencatat perubahan stock pada papan informasi. E. Proses parts reject

1) Menerima part dan dokumen dari team Quality yang menyatakan part tersebut reject.

2) Mengganti parts yang reject.

3) Apabila kerusakan disebabkan oleh pihak PT XYZ maka parts tersebut akan ditangani oleh team dari PT XYZ.

4) Apabila kerusakan disebabkan dari supplier maka parts tersebut akan dikembalikan ke supplier untuk ditukar dengan parts yang OK.

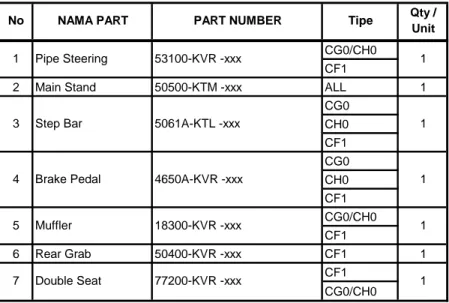

4.1.3. Karakteristik Komponen

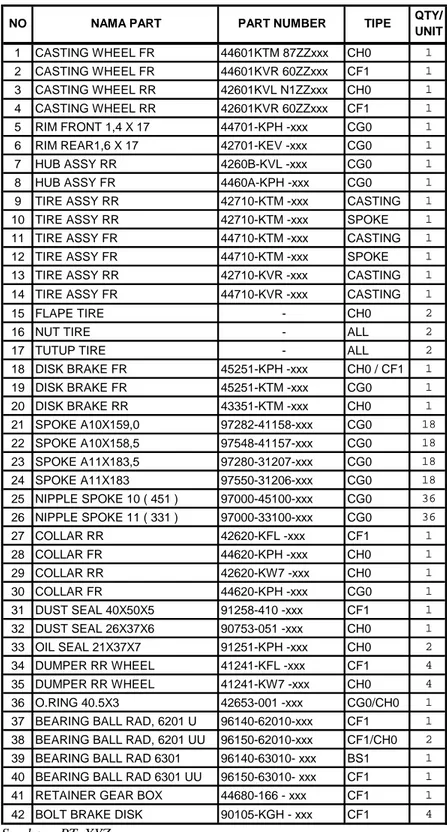

Komponen yang ada di seksi A-LC2 memiliki karakteristik berbeda-beda, baik dari ukuran kereta/palet maupun dari jumlah komponen perkereta/palet. Pada komponen big parts terdapat 7 item, sedangkan pada komponen wheel terdapat 42 item. Quantity yang ada pada setiap kereta mengacu pada jumlah yang sudah ditetapkan oleh perusahaan, disebut dengan lot. Berikut ini adalah tabel komponen yang ada di seksi A-LC2 serta ukuran kereta yang sudah ditentukan oleh perusahaan:

Tabel 4.4. Komponen Big parts

CG0/CH0 CF1

2 Main Stand 50500-KTM -xxx ALL 1

CG0 CH0 CF1 CG0 CH0 CF1 CG0/CH0 CF1 6 Rear Grab 50400-KVR -xxx CF1 1 CF1 CG0/CH0 7 Double Seat 1 PART NUMBER 5061A-KTL -xxx 53100-KVR -xxx 4650A-KVR -xxx 18300-KVR -xxx 77200-KVR -xxx 4 Brake Pedal 1 5 Muffler 1 1 Pipe Steering 1 3 Step Bar 1

No NAMA PART Tipe Qty /

Unit

Tabel 4.5. Komponen Wheel 1 CASTING WHEEL FR 44601KTM 87ZZxxx CH0 1 2 CASTING WHEEL FR 44601KVR 60ZZxxx CF1 1 3 CASTING WHEEL RR 42601KVL N1ZZxxx CH0 1 4 CASTING WHEEL RR 42601KVR 60ZZxxx CF1 1 5 RIM FRONT 1,4 X 17 44701-KPH -xxx CG0 1

6 RIM REAR1,6 X 17 42701-KEV -xxx CG0 1

7 HUB ASSY RR 4260B-KVL -xxx CG0 1

8 HUB ASSY FR 4460A-KPH -xxx CG0 1

9 TIRE ASSY RR 42710-KTM -xxx CASTING 1

10 TIRE ASSY RR 42710-KTM -xxx SPOKE 1

11 TIRE ASSY FR 44710-KTM -xxx CASTING 1

12 TIRE ASSY FR 44710-KTM -xxx SPOKE 1

13 TIRE ASSY RR 42710-KVR -xxx CASTING 1

14 TIRE ASSY FR 44710-KVR -xxx CASTING 1

15 FLAPE TIRE - CH0 2

16 NUT TIRE - ALL 2

17 TUTUP TIRE - ALL 2

18 DISK BRAKE FR 45251-KPH -xxx CH0 / CF1 1 19 DISK BRAKE FR 45251-KTM -xxx CG0 1 20 DISK BRAKE RR 43351-KTM -xxx CH0 1 21 SPOKE A10X159,0 97282-41158-xxx CG0 18 22 SPOKE A10X158,5 97548-41157-xxx CG0 18 23 SPOKE A11X183,5 97280-31207-xxx CG0 18 24 SPOKE A11X183 97550-31206-xxx CG0 18 25 NIPPLE SPOKE 10 ( 451 ) 97000-45100-xxx CG0 36 26 NIPPLE SPOKE 11 ( 331 ) 97000-33100-xxx CG0 36 27 COLLAR RR 42620-KFL -xxx CF1 1 28 COLLAR FR 44620-KPH -xxx CH0 1 29 COLLAR RR 42620-KW7 -xxx CH0 1 30 COLLAR FR 44620-KPH -xxx CG0 1 31 DUST SEAL 40X50X5 91258-410 -xxx CF1 1 32 DUST SEAL 26X37X6 90753-051 -xxx CH0 1 33 OIL SEAL 21X37X7 91251-KPH -xxx CH0 2 34 DUMPER RR WHEEL 41241-KFL -xxx CF1 4 35 DUMPER RR WHEEL 41241-KW7 -xxx CH0 4 36 O.RING 40.5X3 42653-001 -xxx CG0/CH0 1

37 BEARING BALL RAD, 6201 U 96140-62010-xxx CF1 1 38 BEARING BALL RAD, 6201 UU 96150-62010-xxx CF1/CH0 2 39 BEARING BALL RAD 6301 96140-63010- xxx BS1 1 40 BEARING BALL RAD 6301 UU 96150-63010- xxx CF1 1

41 RETAINER GEAR BOX 44680-166 - xxx CF1 1

42 BOLT BRAKE DISK 90105-KGH - xxx CF1 4

QTY/ UNIT

NO NAMA PART PART NUMBER TIPE

Dari tabel diatas dapat dilihat bahwa seksi A-LC2 khususnya untuk area big

parts dan area wheel mempunyai tanggung jawab untuk mengelola persedian totalnya

49 item untuk 3 tipe sepeda motor yang diproduksi oleh PT. XYZ, sedangkan jumlah yang harus disediakan untuk masing-masing item tergantung dari level stock yang ada.

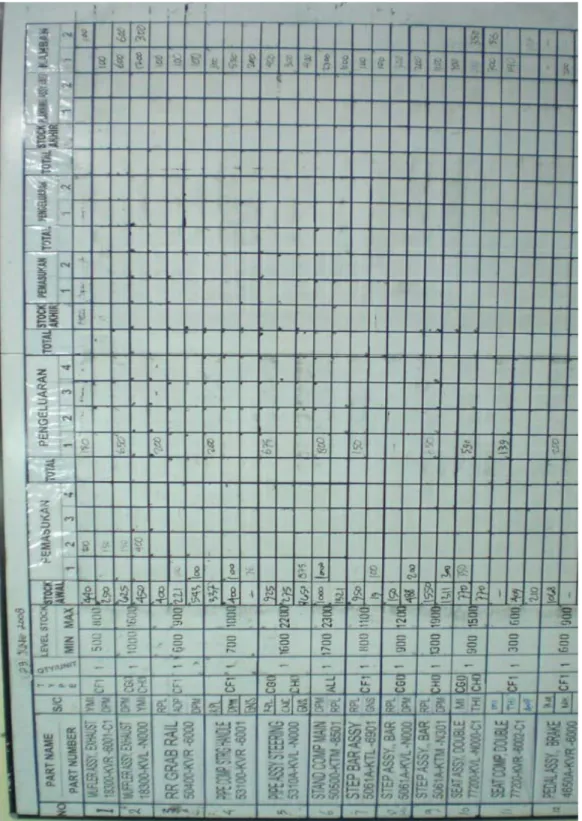

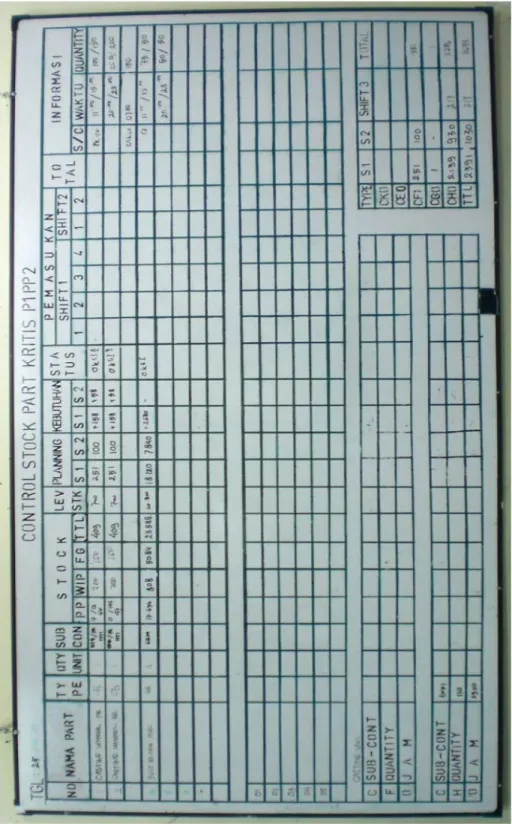

4.1.4. Monitoring Komponen

Monitoring komponen yang ada di seksi A-LC2 dilakukan secara harian

(daily), Monitoring ini dilakukan dengan cara mencatat stock aktual harian dan keluar masuknya parts pada papan informasi/papan kontrol stock dan pada komputer sebagai file, sehingga dapat diketahui secara langsung kondisi stock yang ada di seksi A-LC2 dan dapat dilakukan tindak lanjut apabila ada stock yang ”kritis” atau jumlah yang parts ada tidak sesuai dengan level stock minimum yang harus ada. Adapun contoh dari papan informasi tersebut dapat dilihat pada gambar dibawah ini:

4.1.5. Material handling

Peralatan material handling yang digunakan pada bagian gudang PT. XYZ masih bersifat manual. Ada tiga jenis material handling yang digunakan, yaitu :

forklift, handlift, dan kereta. Dalam melakukan proses docking dan mengatur parts

yang menggunakan box/palet, material handling yang digunakan adalah forklift dan handlift. Sedangkan untuk memindahkan komponen yang akan dikirim ke bagian produksi dengan menggunakan kereta, jumlah handlift yang dimiliki sebanyak 2 unit dan forklift sebanyak 1 unit, sedangkan untuk kereta yang digunakan memiliki kriteria masing-masing untuk tiap komponennya, macam-macam kereta tersebut antara lain:

Tabel 4.6. Kriteria Kereta

4.2. Pengolahan Data

4.2.1. Perhitungan Kebutuhan Kereta

Dalam pengolahan data, hal yang pertama akan dilakukan adalah menghitung jumlah komponen yang akan disimpan dalam gudang. Perhitungan jumlah komponen bukan dengan menggunakan kapasitas gudang, tetapi dengan melihat pada perhitungan level stock masing-masing komponen. Dalam perhitungan ini, data level

stock yang digunakan adalah data level stock yang ada di seksi A-LC2 dan penulis

tidak melakukan perhitungan kembali level stock yang baru, dan diasumsikan tidak ada keterlambatan pengiriman komponen maupun kesalahan dalam pengiriman komponen.

Contoh perhitungan kebutuhan kereta :

1. Nama komponen : CASTING WHEEL FR

2. Prart number : 44601KTM 87ZZxxx 3. Level stock (Min – Max) : 1300 - 1900 4. Kapasitas kereta : 50 pcs

Kapasitas Kereta Kapasitas Kereta

1300 1900

50 50

= 38

Jumlah kereta max = Level stock max =

Level stock min

26 = Jumlah kereta min

= =

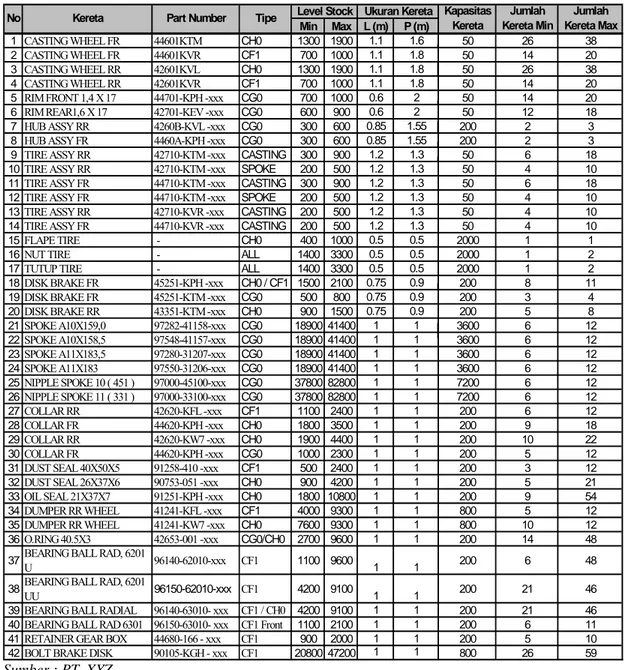

Dengan mengacu pada contoh perhitungan kebutuhan kereta diatas, maka didapat data perhitungan kebutuhan kereta untuk setiap komponen. Untuk hasil perhitungan lengkapnya dapat dilihat pada table dibawah ini,:

Tabel 4.7. Kebutuhan Kereta Komponen Wheel

Min Max L (m) P (m) 1 CASTING WHEEL FR 44601KTM CH0 1300 1900 1.1 1.6 50 26 38 2 CASTING WHEEL FR 44601KVR CF1 700 1000 1.1 1.8 50 14 20 3 CASTING WHEEL RR 42601KVL CH0 1300 1900 1.1 1.8 50 26 38 4 CASTING WHEEL RR 42601KVR CF1 700 1000 1.1 1.8 50 14 20 5 RIM FRONT 1,4 X 17 44701-KPH -xxx CG0 700 1000 0.6 2 50 14 20 6 RIM REAR1,6 X 17 42701-KEV -xxx CG0 600 900 0.6 2 50 12 18 7 HUB ASSY RR 4260B-KVL -xxx CG0 300 600 0.85 1.55 200 2 3 8 HUB ASSY FR 4460A-KPH -xxx CG0 300 600 0.85 1.55 200 2 3 9 TIRE ASSY RR 42710-KTM -xxx CASTING 300 900 1.2 1.3 50 6 18 10TIRE ASSY RR 42710-KTM -xxx SPOKE 200 500 1.2 1.3 50 4 10 11TIRE ASSY FR 44710-KTM -xxx CASTING 300 900 1.2 1.3 50 6 18 12TIRE ASSY FR 44710-KTM -xxx SPOKE 200 500 1.2 1.3 50 4 10 13TIRE ASSY RR 42710-KVR -xxx CASTING 200 500 1.2 1.3 50 4 10 14TIRE ASSY FR 44710-KVR -xxx CASTING 200 500 1.2 1.3 50 4 10 15FLAPE TIRE - CH0 400 1000 0.5 0.5 2000 1 1 16NUT TIRE - ALL 1400 3300 0.5 0.5 2000 1 2 17TUTUP TIRE - ALL 1400 3300 0.5 0.5 2000 1 2 18DISK BRAKE FR 45251-KPH -xxx CH0 / CF1 1500 2100 0.75 0.9 200 8 11 19DISK BRAKE FR 45251-KTM -xxx CG0 500 800 0.75 0.9 200 3 4 20DISK BRAKE RR 43351-KTM -xxx CH0 900 1500 0.75 0.9 200 5 8 21SPOKE A10X159,0 97282-41158-xxx CG0 18900 41400 1 1 3600 6 12 22SPOKE A10X158,5 97548-41157-xxx CG0 18900 41400 1 1 3600 6 12 23SPOKE A11X183,5 97280-31207-xxx CG0 18900 41400 1 1 3600 6 12 24SPOKE A11X183 97550-31206-xxx CG0 18900 41400 1 1 3600 6 12 25NIPPLE SPOKE 10 ( 451 ) 97000-45100-xxx CG0 37800 82800 1 1 7200 6 12 26NIPPLE SPOKE 11 ( 331 ) 97000-33100-xxx CG0 37800 82800 1 1 7200 6 12 27COLLAR RR 42620-KFL -xxx CF1 1100 2400 1 1 200 6 12 28COLLAR FR 44620-KPH -xxx CH0 1800 3500 1 1 200 9 18 29COLLAR RR 42620-KW7 -xxx CH0 1900 4400 1 1 200 10 22 30COLLAR FR 44620-KPH -xxx CG0 1000 2300 1 1 200 5 12 31DUST SEAL 40X50X5 91258-410 -xxx CF1 500 2400 1 1 200 3 12 32DUST SEAL 26X37X6 90753-051 -xxx CH0 900 4200 1 1 200 5 21 33OIL SEAL 21X37X7 91251-KPH -xxx CH0 1800 10800 1 1 200 9 54 34DUMPER RR WHEEL 41241-KFL -xxx CF1 4000 9300 1 1 800 5 12 35DUMPER RR WHEEL 41241-KW7 -xxx CH0 7600 9300 1 1 800 10 12 36O.RING 40.5X3 42653-001 -xxx CG0/CH0 2700 9600 1 1 200 14 48 37BEARING BALL RAD, 6201 U 96140-62010-xxx CF1 1100 9600

1 1 200 6 48 38BEARING BALL RAD, 6201

UU 96150-62010-xxx CF1 4200 9100 1 1 200 21 46 39BEARING BALL RADIAL 96140-63010- xxx CF1 / CH0 4200 9100 1 1 200 21 46 40BEARING BALL RAD 6301 96150-63010- xxx CF1 Front 1100 2100 1 1 200 6 11 41RETAINER GEAR BOX 44680-166 - xxx CF1 900 2000 1 1 200 5 10 42BOLT BRAKE DISK 90105-KGH - xxx CF1 20800 47200 1 1 800 26 59

Part Number Jumlah

Kereta Max Jumlah

Kereta Min

No Kereta Tipe Ukuran Kereta Kapasitas

Kereta Level Stock

Tabel 4.8. Kebutuhan Kereta Komponen Big Part

Min Max L (m) P (m)

CG0, CH0 1600 2200 75 22 30 CF1 700 1000 100 7 10 2 Main Stand 50500-KTM -xxx ALL 1700 2300 0.75 1.35 200 9 12 CG0 900 1200 100 9 12 CH0 1300 1900 100 13 19 CF1 800 1100 100 8 11 CG0 900 1200 300 3 4 CH0 1300 1900 300 5 7 CF1 600 900 300 2 3 CG0, CH0 1000 1600 50 20 32 CF1 500 800 50 10 16 6 Rear Grab 50400-KVR -xxx CF1 600 900 0.75 1.65 100 6 9 CF1 300 600 70 5 9 CG0/CH0 900 1500 70 13 22 Jumlah Kereta Min Jumlah Kereta Max

Level Stock Kapasitas

Kereta 1.50 0.75 1.35 1.10 1.30 No Kereta Tipe 1 7 Double Seat 0.85 1.85 3 Step Bar 53100-KVR -xxx 5061A-KTL -xxx Pipe Steering 5 Muffler 4 Brake Pedal 18300-KVR -xxx 77200-KVR -xxx Part Number 1.30 0.85 4650A-KVR -xxx 1.60 Ukuran Kereta Sumber : PT. XYZ

4.2.2. Perhitungan Kebutuhan Area Penyimpanan

Setelah dilakukan perhitungan jumlah kereta, maka kemudian dilakukan perhitungan kebutuhan area. Dalam proses ini perlu diperhatikan untuk kereta atau box yang penempatannya dapat ditumpuk, sehingga dapat mengoptimalkan area yang ada. Data input dalam menghitung kebutuhan area ini antara lain:

• Ukuran kereta : panjang dan lebar

• Jumlah kereta yang dibutuhkan (sesuai dengan level stock yang sudah ditentukan)

• Berapa jumlah kereta/box yang dapat ditumpuk. (untuk parts yang kereta/box penyimpanannya dapat ditumpuk)

Contoh perhitungan kebutuhan area :

• Nama komponen : CASTING WHEEL FR • Parts number : 44601KTM 87ZZxxx

• Ukuran kereta (panjang dan lebar) : 1,6m dan 1,1m • Jumlah kereta (Min – Max) : 26 – 38 kereta

• Kebutuhan area min = luas kereta x jumlah kereta min = 1,6 x 1,1 x 26

= 45,76 m² ≈ 46 m²

• Kebutuhan area maks = luas kereta x jumlah kereta maks = 1,6 x 1,1 x 38

= 66,88 m² ≈ 67 m²

Dari perhitungan kebutuhan area tersebut akan menjadi acuan dalam merencanakan layout yang akan dibuat, dalam perhitungan ini dihitung kebutuhan area untuk level stock minimum dan maksimum sehingga dengan keterbatasan area yang ada kita dapat mengoptimalkan area tersebut dengan menentukan komponen mana saja yang stocknya tidak harus berjumlah sesuai dengan stock level maksimum atau bahkan dengan dengan stock yang minimumpun komponen ini tidak terlalu memberikan dampak yang besardalam kelancaran produksi. Data dari perhitungan kebutukan area penyimpanan dapat dilihat pada tabel dibawah ini:

Tabel 4.9. Perhitungan Kebutuhan Area Komponen Wheel L (m) P (m) 1 CASTING WHEEL FR 44601KTM 87ZZxxx CH0 1.1 1.6 26 38 46 67 2 CASTING WHEEL FR 44601KVR 60ZZxxx CF1 1.1 1.8 14 20 28 40 3 CASTING WHEEL RR 42601KVL N1ZZxxx CH0 1.1 1.8 26 38 52 76 4 CASTING WHEEL RR 42601KVR 60ZZxxx CF1 1.1 1.8 14 20 28 40 5 RIM FRONT 1,4 X 17 44701-KPH -xxx CG0 0.6 2 14 20 17 24

6 RIM REAR1,6 X 17 42701-KEV -xxx CG0 0.6 2 12 18 15 22

7 HUB ASSY RR 4260B-KVL -xxx CG0 0.85 1.55 2 3 3 4

8 HUB ASSY FR 4460A-KPH -xxx CG0 0.85 1.55 2 3 3 4

9 TIRE ASSY RR 42710-KTM -xxx CASTING 1.2 1.3 6 18 10 29

10TIRE ASSY RR 42710-KTM -xxx SPOKE 1.2 1.3 4 10 7 16

11TIRE ASSY FR 44710-KTM -xxx CASTING 1.2 1.3 6 18 10 29

12TIRE ASSY FR 44710-KTM -xxx SPOKE 1.2 1.3 4 10 7 16

13TIRE ASSY RR 42710-KVR -xxx CASTING 1.2 1.3 4 10 7 16

14TIRE ASSY FR 44710-KVR -xxx CASTING 1.2 1.3 4 10 7 16

15FLAPE TIRE - CH0 0.5 0.5 1 1 1 1

16NUT TIRE - ALL 0.5 0.5 1 2 1 1

17TUTUP TIRE - ALL 0.5 0.5 1 2 1 1

18DISK BRAKE FR 45251-KPH -xxx CH0 / CF1 0.75 0.9 8 11 6 8 19DISK BRAKE FR 45251-KTM -xxx CG0 0.75 0.9 3 4 3 3 20DISK BRAKE RR 43351-KTM -xxx CH0 0.75 0.9 5 8 4 6 21SPOKE A10X159,0 97282-41158-xxx CG0 1 1 6 12 6 12 22SPOKE A10X158,5 97548-41157-xxx CG0 1 1 6 12 6 12 23SPOKE A11X183,5 97280-31207-xxx CG0 1 1 6 12 6 12 24SPOKE A11X183 97550-31206-xxx CG0 1 1 6 12 6 12 25NIPPLE SPOKE 10 ( 451 ) 97000-45100-xxx CG0 1 1 6 12 6 12 26NIPPLE SPOKE 11 ( 331 ) 97000-33100-xxx CG0 1 1 6 12 6 12 27COLLAR RR 42620-KFL -xxx CF1 1 1 6 12 6 12 28COLLAR FR 44620-KPH -xxx CH0 1 1 9 18 9 18 29COLLAR RR 42620-KW7 -xxx CH0 1 1 10 22 10 22 30COLLAR FR 44620-KPH -xxx CG0 1 1 5 12 5 12 31DUST SEAL 40X50X5 91258-410 -xxx CF1 1 1 3 12 3 12 32DUST SEAL 26X37X6 90753-051 -xxx CH0 1 1 5 21 5 21 33OIL SEAL 21X37X7 91251-KPH -xxx CH0 1 1 9 54 9 54 34DUMPER RR WHEEL 41241-KFL -xxx CF1 1 1 5 12 5 12 35DUMPER RR WHEEL 41241-KW7 -xxx CH0 1 1 10 12 10 12 36O.RING 40.5X3 42653-001 -xxx CG0/CH0 1 1 14 48 14 48

37BEARING BALL RAD, 6201

U 96140-62010-xxx CF1 1 1 6 48 6 48

38BEARING BALL RAD, 6201

UU 96150-62010-xxx CF1 1 1 21 46 21 46

39BEARING BALL RADIAL 96140-63010- xxx CF1 / CH0 1 1 21 46 21 46 40BEARING BALL RAD 6301

UU 96150-63010- xxx CF1 Front 1 1 6 11 6 11

41RETAINER GEAR BOX 44680-166 - xxx CF1 1 1 5 10 5 10

42 BOLT BRAKE DISK 90105-KGH - xxx CF1 1 1 26 59 26 59

Kebutuhan Area max (m2) Jumlah

Kereta Min Ukuran Kereta

No Kereta Tipe Jumlah

Kereta Max

Kebutuhan Area min (m2) Part Number

Tabel 4.10. Perhitungan Kebutuhan Area Komponen Big Parts

L (m) P (m)

CG0, CH0 22 30 30 41

CF1 7 10 10 14

2 Main Stand 50500-KTM -xxx ALL 0.75 1.35 9 12 10 13

CG0 9 12 10 13 CH0 13 19 14 20 CF1 8 11 9 12 CG0 3 4 5 6 CH0 5 7 8 11 CF1 2 3 3 5 CG0, CH0 20 32 39 63 CF1 10 16 20 32 6 Rear Grab 50400-KVR -xxx CF1 0.75 1.65 6 9 8 12 CF1 5 9 8 15 CG0/CH0 13 22 21 35 Kebutuhan Area max (m2) Pipe Steering 1.60 No Kereta Tipe 1 Ukuran Kereta 0.85 Kebutuhan Area min (m2) 1.50 1.85 Jumlah Kereta Max Jumlah Kereta Min 1.35 1.30 7 Double Seat 77200-KVR -xxx 0.75 1.10 1.30 0.85 4 Brake Pedal 4650A-KVR -xxx

5 Muffler 18300-KVR -xxx

Part Number

53100-KVR -xxx

3 Step Bar 5061A-KTL -xxx

Sumber : PT. XYZ

4.2.3. Perancangan Layout Gudang

Setelah dilakukan perhitungan kebutuhan area masing-masing komponen

maka selanjutnya dilakukan perancangan layout yang akan dibuat, dalam menentukan posisi masing-masing komponen diusahakan agar selain memenuhi/memanfaatkan penggunaan ruangan, juga agar memenuhi aspek aksesbilitas. Berdasarkan aspek ini,

aisle/lintasan sebaiknya lurus dan menuju ke arah pintu dan juga harus diorientasikan

sehingga mayoritas komponen disimpan sejajar dengan sisi panjang ruangan. Lebar lintasan juga harus mempermudah untuk dilakukannya penyimpanan atau pengambilan komponen. Dalam menentukan lebar lintasan tidak hanya memperhatikan alat material handling yang digunakan tetapi juga harus dioptimalkan, sehingga tidak mengurangi efisiensi ruang penyimpanan. Pada layout ini, lebar aisle/lintasan ditetapkan selebar 2 m dan 2,5 m, yaitu berdasarkan pada

standar lebar jalan yang direkomendasikan. Standar lebar jalan ini dapat dilihat pada tabel dibawah ini:

Tabel 4.11. Standar lebar jalan lintasan yag direkomendasikan

No. Macam lalu lintas Lebar bahan/kereta

yang melintas (meter)

Lebar jalan lintasan

(meter)

1 Hanya orang yang bergerak melintas dalam dua

arah - 1,

2

Jalan lintasan antar departemen yang akan dilewati orang dan kereta, satu arah dan tidak bisa untuk putar balik

0,75 1,50

3

Truk/kereta pengiriman barang dimana orang/karyawan gudang harus bergerak

mengelilingi truk/kereta saat melakukan kegiatan 1,50 2,00

4 Jalan lintasan satu arah yang dilewati forklift

truck 1,50 2,25

5 Jalan lintasan dua arah yang dilewati forklift

truck 3,00 4,50

6 Jalan lintasan dua arah yang dilewati

tractor-trailer trains 3,00 4,50

7 Jalan lintasan dua arah yang dilewati mobile

crane atau truk besar - 5,

00

00 Sumber: Buku tata letak pabrik dan pemindahan bahan. Karangan Sritomo Wignjosoebroto, penerbit Guna widya, hal 224.

Dalam pengalokasian komponen pada ruangan gudang, ada beberapa kriteria komoditi yang dapat digunakan sebagai acuan. Kriteria-kriteria tersebut yaitu :

1. Similarity 2. Size

Untuk masing-masing rancangan layout berdasarkan kriteria tersebut diuraikan sebagai berikut.

4.2.3.1 Perancangan Layout berdasarkan Similarity

Pada kriteria ini, alokasi penyimpanan komponen didasarkan atas kesamaan proses. Komponen yang akan diproses secara bersama-sama disimpan secara pada area yang sama pula. Tujuannya adalah mempermudah dalam hal pencarian dan pengiriman komponen tersebut ke bagian produksi. Pada kasus XYZ ini, kesamaan proses tersebut dapat diartikan sebagai kesamaan tujuan lokasi pengiriman/lini produksi. Selain kesamaan proses, kesamaan material handlig-nya juga harus diperhatikan. Hal ini dilakukan untuk mengefektifkan utilisasi forklift dan meminimalisasi pergerakan forklift.

Sesuai dengan yang sudah dijelaskan sebelumnya, bahwasanya area studi yang dilakukan penulis hanya pada area big parts dan area wheel maka pada perancangan layout berdasarkan Similarity ini, area yang tersedia akan dikelompokan menjadi dua bagian yaitu area big parts dan area small parts. Alternatif dari perancangan berdasarkan Similarity ini dapat dilihat pada gambar dibawah ini:

= Area Penyimpanan komponen = Jalan/Lintasan

= Area yang tidak dapat digunakan = Rejection area

Krt

= Kereta komponen

= Arah lintasan/arah kereta = Area persiapan

= Area komponen wheel

Seperti terlihat pada gambar layout diatas, setelah mengelopokan komponen berdasarkan kesamaan proses (area big parts, area wheel dan area persiapan), penempatan komponen pada masing-masing area juga dikelompokan berdasarkan utilisasi material handling. Karena mayoritas komponen big parts material

handlingnya dengan menggunakan forklift maka area ini didekatkan dengan pintu

masuk sehingga dapat mengefisiensikan penggunaan forklift.

4.2.3.2 Perancangan Layout Berdasarkan Size

Kriteria size merupakan kriteria yang berhubungan dengan ukuran dan dimensi komponen yang disimpan. Tujuan dari kriteria ini lebih bersifat penghematan/efisiensi ruangan. Contohnya apabila komponen kecil diletakkan pada suatu tempat yang besar maka akan menyebabkan tejadinya pemborosan. Oleh karena

dalam tempat yang sesuai/pas dengan ukurannya.

Untuk kriteria size ini, tahap pengolahan data dimulai lagi dengan melihat kembali efisiensi area terbaik untuk masing-masing komponen. Dimensi kereta yang memiliki efisiensi area terbaik tersebut menjadi dimensi area penyimpanan komponen tersebut. Setelah itu dilakukan perhitungan jumlah kereta untuk masing-masing area. Formula/persamaan yang digunakan sama seperti perhitungan untuk menentukan jumlah kereta, tapi dalam hal ini harus diperhatikan juga komponen-komponen mana saja yang penempatan kereta/boxnya dapat ditumpuk.

Contoh:

• Nama komponen : Pipe Steering • Parts number : 53100-KVR -xxx

• Ukuran kereta (panjang dan lebar) : 1,6m dan 0,85m • Jumlah kereta (Min – Max) : 22 – 30 kereta

• Kebutuhan area = luas kereta x jumlah kereta = 1,6 x 0,85x 30

= 40,8 m² ≈ 41 m²

Tapi karena kereta komponen pipe stering penempatannya dapat ditumpuk maka kebutuhan areanya dapat diperkecil dengan mengurangi jumlah keretanya menjadi 15 kereta (asumsi semua kereta ditumpuk dua tingkat) sehingga perhitungannya menjadi seperti dibawah ini:

• Parts number : 53100-KVR -xxx

• Ukuran kereta (panjang dan lebar) : 1,6m dan 0,85m • Jumlah kereta (Min – Max) : 11 – 15 kereta

• Kebutuhan area = luas kereta x jumlah kereta = 1,6 x 0,85x 15

= 20,4 m² ≈ 21 m²

Komponen yang penempatannya dapat ditumpuk antara lain pipe stering, main stand, step bar, brake pedal, rear grab, hub, dan small parts. Khusus untuk ysng

small parts perhitungannya berbeda dengan yang lain karena komponen small parts

penyimpanannya dengan menggunkan box yang diletakan pada palet. Kapasitas palet sendiri dapat menyimpan 16 box dengan penempatannya ditumpuk sampai dengan empat susun, sehingga dapat lebih menghemat area penyimpanan. Untuk hasil perhitungannya dapat dilihat pada tabel dibawah ini:

Sumber : PT. XYZ

Setelah diketahui kebutuhan area, maka dilanjutkan deperancangan tata letaknya dengan merancang lokasi penempatan komponen dengan mengacu pada area yang dibutuhkan oleh masing-masing komponen sehingga dapat mengoptimalkan area yang ada. Alternatif dari perancangan berdasarkan size ini dapat dilihat pada gambar dibawah ini:

= Area Penyimpanan komponen = Jalan/Lintasan

= Area yang tidak dapat digunakan = Rejection area

Krt

= Kereta komponen

= Arah lintasan/arah kereta = Area persiapan

= Area komponen wheel

4.3. Analisin Data

4.3.1. Analisis Kondisi Awal

Sistem kebijakan penyimpanan komponen yang terdapat pada gudang menggunakan kebijakan Similarity. Penyimpanan komponen didasarkan atas kesamaan proses. Komponen yang akan diproses secara bersama-sama disimpan pada area yang sama pula. Tujuannya adalah mempermudah dalam hal pengiriman komponen tersebut ke bagian produksi. Pada kasus PT. XYZ ini, kesamaan proses tersebut dapat diartikan sebagai kesamaan tujuan lokasi pengiriman/lini produksi.

Lokasi penyimpanan yang ada di seksi A-LC2 letaknya terpisah dan berjauhan, penempatan lokasi penyimpanan yang seperti ini menimbulkan efek yang kurang menguntungkan karena akan mengalami kendala dalam memonitor operasional gudang dan mengontrol stock yang ada.

dapat mengakses masuk ke area penyimpanan, hal ini selain menyebabkan kesulitan dalam memonitor keluar masuknya komponen, juga menyebabkan tidak jelasnya batasan-batasan yang menjadi area penyimpanan dan dari segi keamanan juga kurang mendukung.

Frekuensi keluar masuknya barang yang tinggi menyebabkan tingkat utilisasi

material handling-nya juga tinggi, karena lokasi yang berjauhan dan frekuensi keluar

masuknya yang tinggi sedangkan material handlingnya terbatas menyebabkan sering terjadinya pending dalam proses docking dan pada saat merapikan kereta pada area penyimpanan.

4.3.2. Analisis Rancangan Layout Awal

Perancangan layout awal ini dilakukan sebagai layout dasar sebelum dilakukan perancangan layout berdasarkan kriteria Similarity dan size. Karena bangunan gudang sudah ada, maka dalam perancangan layout ini diusahakan untuk tidak mengubah bangunan yang sudah ada termasuk letak dan susunan pintu. Pada perancangan layout awal, perubahan atas bangunan yang terjadi adalah berpindahnya

line produksi assy wheel sehingga menyebabkan berpindahnya jalan atau akses keluar

dari area gudang.

Perancangan layout awal ini mencoba untuk menyatukan area komponen big

parts dan komponen wheel dengan memindahkan area big parts ke area wheel,

untuk menentukan pembatas pada area penyimpanan.

Pertimbangan dilakukan pemusatan untuk area peyimpanan komponen pada satu area adalah untuk mempermudah dalam memonitor operasional gudang dan dapat meningkatkan efektifitas material handling.

Perbandingan antara kondisi awal dengan rancangan dasar layout dapat dilihat pada table dibawah ini:

Tabel 4.13. Perbandingan kondisi awal dengan rancangan dasar layout. Parameter

- Terpisah dan berjauhan

- Susah dalam m em onitor operasional gudang dan m engontrol stock yang ada

- Terpusat pada satu lokasi

- Mudah dalam m em onitor operasional gudang dan m engontrol stock yang ada

- Mem perlam bat arus inform asi

- Arus inform asi yang cepat

- Tidak adanya pem batas/pagar

- Siapa saja dapat m engakses m asuk ke area penyim panan

- Adanya pem batas/pagar

- Hanya bagian gudang yang dapat m engekses area penyim panan

- Tidak jelasnya batasan-batasan yang m enjadi area penyim panan

- Batasan area lebih jelas

- Kurang m endukung dari segi keam an

- Lebih am an

- Tidak jelasnya

jalan/lintasan yang m enjadi jalur m asuk atau keluarnya barang

- Jalur trasnportasi yang lebih jelas

Jalur/lintasan - Mem iliki 2 jalur lintasan yang keduanya digunakan untuk arus bolak-balik

- Resiko terjadinya gangguan dan kecelakaan kerja lebih besar

- Mem iliki 2 jalur yang m asing m asing digunakan untuk lintasan keluar dan lintasan m asuk ke area penyim panan

- Dapat m em inim alisasi terjadinya gangguan dan kecelakaan kerja

- Tidak adanya kejelasan untuk m asing-m asing jalur

- Jalur/lintasan yang lebih jelas

Utilisasi material handling

- Sering bolak-balik dari area satu ke area yang lainnya

- Resiko terjadinya gangguan dan kecelakaan kerja lebih besar

- Hanya beroperasi pada satu lokasi

- Dapat m em inim alisasi terjadinya gangguan dan kecelakaan kerja

- Sering terjadi pending pada saat proses docking karena m enunggu material handling

- Utilisasi akan lebih m aksim al

Biaya - Tidak m em erlukan biaya investasi

- Mem erlukan biaya investasi untu m em buat pagar dan pengecatan area yang baru

Area penyim panan

Efek Rancangan Dasar Layout

Efek Kondisi Gudang Awal

4.3.3.1.Perbandingan Kuantitatif

Perbandingan ini dilakukan dengan memperhatikan parameter-parameter yang bersifat kuantitatif. Nilai perbandingan kuantitatif tersebut digunakan sebagai dasar dalam pemilihan kriteria layout yang terbaik, sesuai dengan tujuan penelitian. Parameter yang digunakan adalah pemanfaatan area untuk mengetahui efisiensi pemanfaatan ruangan gudang untuk penyimpanan komponen. Parameter kedua adalah untuk menghitung jarak perjalanan operator. Hal tersebut tercermin dalam parameter jarak rata-rata komponen dari area penyimpanan ke area persiapan. Perbandingan kuantitatif ini secara lengkap dapat dilihat pada tabel di bawah.

Tabel 4.14. Perbandingan Kualitatif

Similarity Size

1 Jarak rata-rata dari tempat

penyimpanan ke area persiapan 44 m 45 m 2

Big Parts 396 m² 420 m²

Wheel 1818 m² 1720 m²

Area Persiapan 198 m² 320 m²

Total 1620 m² 1620 m²

No. Parameter Kriteria

Pemanfaatan luas area

4.3.3.2.Perbandingan Kualitatif/Konseptual

Selain perbandingan kuantitatif, sebagai pendukung dalam pemilihan alternatif layout terbaik, dapat dilakukan perbandingan secara kualitatif/konseptual. Dalam perbandingan ini, dipaparkan kelebihan dan kekurangan masing-masing kriteria secara kualitatif/konseptual.

Perancangan Layout berdasarkan kriteria process Similarity mengelompokkan komponen berdasarkan kesamaan proses. Tujuannya yaitu untuk mempermudah proses pengambilan komponen dimana komponen dapat dikirimkan secara bersama-sama. Kelebihan dan kekurangan perancangan layout berdasarkan similarity ini dapat dilihat pada tabel dibawah ini:

Tabel 4.15. Kelebihan dan Kekurangan Perancangan Layout Berdasarkan

Similarity

1 Aktivitas pemindahan komponen baik dari supplier ke gudang maupun gudang ke produksi terpusat pada suatu area saja, yaitu area persiapan yang berada di sekitar pintu sehingga mempermudah dalam memonitor komponen yang keluar.

1 Akan mengalami kesulitan penempatan jika terjadi parts over karena keterbatasan area penyimpanan

2 Mengurangi waktu searching lokasi komponen secara lebih efektif, karena lokasi yang dikelompokan berdasarkan komoditi yang ada.

3 Proses pemindahan dan penyimpanan komponen pada saat kedatangan barang menjadi lebih mudah, karena lokasi komponen yang proses pemindahannya menggunakan forklift letaknya berdekatan degan pintu masuk.

4 Utilisasi material handling yang lebih efektif, karena lokasi yang menjadi satu antara big parts dan wheel.

Rancangan layout berdasarkan kriteria size, membagi komponen berdasarkan ukuran dimensi palet yang digunakan. Tujuan dari kriteria ini adalah upaya untuk penghematan ruangan penyimpanan komponen, sehingga dapat meningkatkan kapasitas penyimpanan. Kelebihan dan kekurangan perancangan layout berdasarkan size ini dapat dilihat pada table dibawah ini:

Tabel 4.16. Kelebihan dan Kekurangan Perancangan Layout Berdasarkan Size

1 Aktivitas pemindahan komponen baik dari supplier ke gudang maupun gudang ke produksi terpusat pada suatu area saja, yaitu area persiapan yang berada di sekitar pintu keluar, sehingga mempermudah dalam memonitor komponen yang keluar.

1 Kurang memperhatikan faktor estetika atau keindahan dalam pola penyimpanannya. Karena adanya perbedaan arah jalur kereta pada area penyimpanan.

2 Menghemat penggunaan ruangan atau dapat dikatakan dengan jumlah komponen yang sama, ruang penyimpanan yang dibutuhkan lebih kecil. Hal ini terlihat pada jumlah kereta yang dapat disimpan.

2 Jarak perjalanan dalam pengambilan dan penyuplaian komponen tidak optimal. Karena memanfaatkan area yang ada dan kurang memperhatikan jarak antar area komponen.

3 Pembagian jalur yang lebih jelas, antara jalur masuk dan jalur pengiriman komponen. Hal ini dapat dilihat pada gambar layout yang menunjukan adanya dua jalur. Satu jalur untuk jalur in dan satu jalur lagi untuk jalur out .

Kelebihan Kekurangan

4.3.4. Perancangan Layout Akhir

4.3.4.1. Pemilihan Layout Terbaik

Berdasarkan alternatif-alternatif layout yang ada, dapat dipilih salah satu

layout terbaik. Pemilihan layout terbaik dilakukan sesuai dengan tujuan penelitian.

Tujuan dari pengiriman komponen adalah lini-lini assembly yang terdapat pada departemen produksi. Untuk itu, komponen yang mempunyai tujuan lini assembly yang sama sebaiknya diletakkan berdekatan sehingga mempermudah dalam proses pencarian, penyiapan, dan pengiriman komponen.

• Untuk aktivitas travelling, layout terbaik adalah process similarity. Pada penelitian ini, aktivitas travelling diukur dari jarak perpindahan komponen ke lini assembly. Dari hasil pengukuran terlihat bahwa rata-rata jarak perpindahan komponen ke tujuannya untuk process similarity memiliki nilai terkecil yaitu sebesar 44 m. Total rata-rata jarak perpindahan komponen ke tujuannya dalam satu bulan pada kriteria process similarity juga memiliki nilai terkecil yaitu 1320 m. Nilai ini merupakan hasil dari jarak perpindahan komponen ke tujuannya dikalikan dengan aktivitas perpindahan untuk komponen tersebut selama satu bulan.

• Dari segi penghematan penggunaan ruangan, layout terbaik adalah size. Untuk menyimpan komponen dalam jumlah yang sama, luas ruangan yang digunakan lebih kecil. Total luas ruangan yang tersisa untuk gudang mesin dan rangka adalah sebesar 68,693 m2. Jumlah palet yang dibutuhkan pada kriteria size juga lebih kecil dibandingkan dengan kriteria yang lain yaitu sejumlah 591 palet.

layout terbaik untuk tiap-tiap tujuan berbeda-beda. Apabila tujuan yang diutamakan

adalah memudahkan dalam monitoring proses yang ada di gudang, minimalisasi waktu searching (mencari) atau pengurangan waktu travelling (perjalanan), maka

layout berdasarkan process similarity merupakan alternatif layout terbaik. Sedangkan

apabila tujuan lebih berorientasi penghematan ruangan, maka layout terbaik adalah alternatif layout berdasarkan kriteria size.

4.3.4.2. Pemilihan Layout Akhir

Sesuai dengan tujuan penelitian ini yang lebih berorientasi pada pola

monitoring proses dan stock yang ada, maka pada perancangan layout akhir

pengelompokkan komponen dilakukan berdasarkan kriteria process similarity. Sedangkan kriteria-kriteria lain dijadikan sebagai faktor-faktor pendukung. Hasil perancangan layout akhir dapat dilihat pada gambar dibawah ini:

= Area Penyimpanan komponen = Jalan/Lintasan

= Area yang tidak dapat digunakan = Rejection area

Krt

= Kereta komponen

= Arah lintasan/arah kereta