(Studi Kasus di PT. ”X”, Cimahi)

Plant Layout Design Improvement Using Fractal Method

(Case Study at PT. “X”, Cimahi)

Kartika Suhada, Vivi Arisandhy, David Agustian Cahyadi Jurusan Teknik Industri – Universitas Kristen Maranatha

E-mail:kartika.suhada@eng.maranatha.edu,veivi25@yahoo.com,dvd20agt@yahoo.com

Abstrak

PT. X adalah perusahaan yang memproduksi sparepart motor Honda dan Yamaha. Saat ini tata letak mesin yang diterapkan perusahaan kurang tepat, karena produk-produk yang diproduksi memiliki variasi produk yang tinggi dan cepat berubah. Hal ini terlihat dari jarak perpindahan material yang jauh. Akibatnya, ongkos material handling yang timbul untuk setiap perubahan produk menjadi tinggi.

Dalam upaya meminimasi jarak perpindahan, penulis mengusulkan penerapan metode Fractal Manufacturing System (FrMS). Perancangan tata letak fraktal terdiri dari empat tahap, yaitu perhitungan kebutuhan mesin, pembentukan fraktal, penentuan jalur dan penugasan produk. Pembentukan fraktal adalah menghitung jumlah fraktal dan pengalokasian mesin. Penentuan jalur adalah mencari kemungkinan-kemungkinan jalur yang dapat dilewati suatu produk. Penugasan produk adalah mengalokasikan produk pada jalur-jalur yang telah didapat. Pada tahap penugasan produk terdapat 2 alternatif, dimana pada alternatif 1 digunakan jalur terpendek, sedangkan alternatif 2 memprioritaskan jalur yang dapat memproduksi keseluruhan suatu produk.

Berdasarkan hasil pengolahan data, diperoleh bahwa penugasan alternatif 2 menghasilkan penghematan yang lebih besar daripada alternatif 1. Penugasan alternatif 2 menghasilkan penghematan sebesar 11,188m/minggu (39.44%) atau sebesar Rp.7,068.21/minggu (27.77%). Penugasan alternatif 1 pada produksi kuartal berikutnya menghasilkan penghematan yang lebih besar daripada alternatif 2, dengan penghematan sebesar 9,625m/minggu (34.163%) atau sebesar Rp.7,388.37/minggu (29.523%). Ongkos relayout yang dibutuhkan sebesar Rp.845,000. Payback period ongkos re-layout adalah selama 2.391 tahun.

Kata kunci: variasi tinggi, perubahan cepat, tata letak fraktal, ongkos material handling

Abstract

PT. X is a company that produces Honda and Yamaha motorcycles spare parts. Currently, the layout applied by the company inappropriate, because products are manufactured had high variety and rapid change. This can be seen from a far distance of material movement, so that the material handling costs incurred for any changes in the product becomes high.

In an effort to minimize the moving distance, the authors propose the implementation of the Fractal Manufacturing System (FrMS) method. Fractal layout design consists of four stages, which are calculation number of machine needed, fractal creation, determination of the path and assignment of product. Capacity planning is to calculate the number of machines required. Fractal creation is calculate the amount of fractal and allocation of the machines. Determination of the path is to look for possibilities that can pass the path of a product. Assignment of a product are allocated on the product lines that have been obtained. At this stage there are two alternative assignments of products, which at first used an alternative shortest path, whereas the second alternative prioritize which can produce a whole line of products.

The results indicate that the second alternative assignments generate greater savings than the first alternatives. The second alternative assignments generated savings amount to 11,188 m/week (39.44%) or Rp.7,068.21/week (27.77%). The first alternative assignment in the next quarter production generates greater savings than the second alternative, with savings of 9,625 m/week (34.163%) or Rp.7,388.37/week (29.523%). Re-layout costs required is Rp.845,000 with payback period is about 2.391 years.

Keywords: high variation, rapid change, fractal layout, material handling cost

1. Pendahuluan

PT. X adalah sebuah perusahaan yang memproduksi sparepart untuk motor Honda dan Yamaha. Sparepart yang diproduksi perusahaan memiliki variasi yang cukup tinggi, dimana urutan proses (routing) sparepart yang satu berbeda dengan urutan proses sparepart lainnya. Di samping itu, perubahan jenis produk yang diproduksi cukup cepat, dimana jenis produk yang diproduksi pada masing-masing plant berubah tiap 3 hingga 4 bulan sekali.

Tata letak mesin yang diterapkan perusahaan saat ini adalah tata letak by process. Tata letak tersebut kurang dapat mengakomodasi variasi produk yang banyak dan perubahan jenis produk yang cepat. Hal ini terlihat dari jarak perpindahan material yang cukup jauh, sehingga ongkos material handling yang timbul untuk setiap perubahan jenis produk menjadi tinggi.

Oleh karena itu, dalam penelitian ini akan diusulkan perubahan tata letak mesin agar dapat memfasilitasi proses manufaktur berbagai jenis produk, sehingga menjadi lebih fleksibel dalam proses manufaktur dan dapat menghasilkan ongkos material handling yang lebih murah.

Batasan yang digunakan dalam penelitian ini adalah: 1. Plant yang diamati adalah Plant II.

2. Produk yang diamati adalah produk yang diproduksi pada periode Juli – September 2009 dan periode Oktober – Desember 2009.

Asumsi yang digunakan dalam melakukan penelitian ini adalah: 1. Lahan area produksi tidak berubah.

2. Perhitungan biaya material handling per meter tidak memperhitungkan gaji helper. Berdasarkan identifikasi masalah, maka akan dilakukan penelitian yang bertujuan untuk: 1. Mengidentifikasi kekurangan tata letak mesin pada pabrik saat ini.

2. Memberikan usulan tata letak yang baru bagi perusahaan.

3. Mengemukakan kelebihan tata letak usulan dibandingkan dengan tata letak saat ini.

2. Tinjauan Pustaka 2.1 Perancangan Fasilitas

Menurut Tompkins (Tompkins et. al, 1996), perancangan fasilitas adalah kegiatan menentukan bagaimana setiap komponen dari fasilitas dapat memberikan dukungannya dalam mencapai suatu tujuan. Sedangkan menurut Apple (Apple, 1990), perancangan fasilitas merupakan kegiatan menganalisis, membentuk konsep, merancang, dan mewujudkan sistem dalam pembuatan barang dan jasa.

2.2 Perancangan Tata Letak Pabrik

Perancangan tata letak pabrik merupakan salah satu bagian dari perancangan fasilitas. Perancangan tata letak pabrik merupakan hal yang sangat menentukan dalam jalannya proses produksi suatu pabrik.

Menurut Apple, tata letak pabrik merupakan gambaran hasil rancangan susunan unsur fisik suatu kegiatan yang berhubungan erat dengan industri manufaktur. Sedangkan menurut Meyers, tata letak pabrik merupakan penyusunan fasilitas fisik dari suatu perusahaan untuk meningkatkan efisiensi peralatan, material, manusia, dan tenaga. (Apple, 1990)

2.3 Jenis-jenis Layout

Dalam melakukan penyusunan suatu tata letak, perlu diketahui terlebih dahulu tata letak yang sesuai dengan proses produksi (job-shop atau flow-shop) dan jenis proses manufaktur (bervolume tinggi atau rendah, adanya product mix, dll). Perancangan tata letak seringkali dilakukan secara simultan atau bersamaan dengan penentuan material handling.

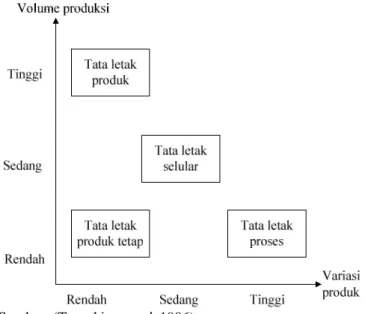

Sumber: (Tompkins et. al, 1996)

Gambar 1. Jenis-jenis Layout

Berdasarkan volume produksi dan variasi produk, terdapat empat tipe tata letak, yaitu (Tompkins et. al, 1996):

1. Tata letak produk (By Product)

Tata letak ini disusun berdasarkan urutan proses produksi suatu komponen produk yang diproduksi pada suatu lintasan. Tata letak produk cocok digunakan untuk tipe produksi flow-shop yang bersifat kontinu dan volume produksi yang tinggi.

2. Tata letak produk tetap (Fixed Layout)

Pada jenis tata letak ini, produk diletakkan pada suatu lokasi yang tetap dan mesin serta fasilitas lainnya dibawa dan diletakkan di antara produk sesuai dengan kebutuhan. Tata letak ini digunakan pada kasus-kasus dimana ukuran produk besar, bentuk atau karakteristik lain yang tidak memungkinkan produk untuk dipindahkan. Tipe tata letak ini cocok untuk tipe produksi make to order dengan volume produksi yang rendah.

3. Tata letak proses (By Process)

Perancangan tata letak berdasarkan proses ini dilakukan dengan menempatkan sekelompok mesin yang sama pada suatu lokasi yang sama, sehingga aliran material yang terjadi bias sangat bervariasi. Tata letak proses cocok digunakan untuk tipe produksi job-shop dimana produk dibuat dengan bentuk dan jumlah sesuai dengan pesanan dengan variasi yang tinggi dan volume produksi yang relatif sedikit.

4. Tata letak selular (Group Technology Layout)

Tata letak ini dibuat berdasarkan pengelompokkan sejumlah part yang memiliki kesamaan dengan mempergunakan satu kelompok mesin ke dalam satu product family, dimana sekelompok mesin tersebut diletakkan pada satu lokasi dan disebut dengan manufacturing cell. Dengan demikian aliran produk di dalam sel lebih banyak daripada aliran produk antar sel.

GT Layout sendiri diklasifikasikan menjadi GT flowline, GT cell, dan GT center. Pada GT flowline, setiap part yang berada dalam satu family memiliki urutan proses yang sama. Sebaliknya pada GT cell, setiap part yang berada dalam satu family memiliki urutan proses yang berbeda sehingga aliran material di dalamnya bermacam-macam. GT center secara fisik mirip dengan tata letak proses, akan tetapi tiap mesin pada masing-masing block didedikasikan untuk salah satu part family.

Oleh karena itu, tata letak ini cocok digunakan untuk tipe produksi job-shop, dengan produk yang memiliki karakteristik yang sama. Tata letak ini digunakan untuk memungkinkan beberapa komponen serupa dengan jumlah yang kecil untuk dibuat dengan produksi masal. 2.4 Tata Letak Fraktal

Tata letak fraktal merupakan tata letak yang muncul akibat perkembangan tata letak selular (Montreuil et. al, 1997). Tata letak selular memiliki keunggulan dari segi flow travel yaitu rendahnya biaya perpindahan material akibat penempatan mesin berdasarkan part family. Akan tetapi jumlah mesin yang dibutuhkan oleh tata letak ini menjadi banyak, akibatnya biaya implementasinya merupakan suatu hambatan. Selain itu, tata letak selular tidak mampu menanggapi perubahan terhadap kondisi pasar, performansi tata letak selular memburuk pada lingkungan sistem produksi yang dinamis. Dengan adanya kelemahan tersebut, tata letak fraktal dikembangkan dengan tujuan untuk mengatasi kelemahan yang terjadi pada tata letak selular. Tata letak fraktal dirancang untuk menjadi pabrik-pabrik kecil dalam suatu pabrik besar. Tata letak ini dapat digunakan dalam lingkungan job shop karena tata letak ini memiliki tingkat fleksibilitas yang cukup tinggi. Bahkan dengan adanya pabrik yang besar, dimana part memiliki jalur perpindahan masing-masing antara satu departemen (produksi) dengan departemen lainnya, jarak perpindahan antar operasi dapat diminimasi untuk masing-masing fraktal.

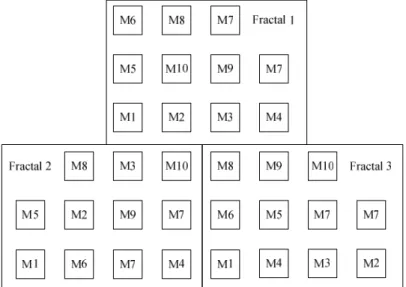

Sumber: (Montreuil et. al, 1997)

Gambar 2. Tata Letak Fraktal

Jumlah fraktal ditentukan berdasarkan jumlah minimum mesin yang dibutuhkan untuk setiap tipe mesin. Apabila diperlukan terjadinya replikasi maka tidak menutup kemungkinan penambahan mesin untuk tipe yang sama. Penempatan fraktal juga perlu diperhatikan apabila terdapat lebih dari satu fraktal. Langkah-langkah dalam pembuatan tata letak fraktal, adalah sebagai berikut (Montreuil et. al, 1997):

1. Perencanaan kapasitas

t t j j jt t M A D N (1)Dimana:

[ * ] = nilai bilangan bulat terkecil yang lebih dari atau sama dengan * Nt = jumlah stasiun kerja yang dibutuhkan oleh mesin t

Dj = besar permintaan untuk produk j

Ajt = waktu yang dipergunakan di mesin t untuk mengerjakan 1 unit produk j Mt = waktu yang tersedia pada mesin t selama periode permintaan

2. Pembentukan sel

a. Penentuan jumlah sel

Jumlah sel ditentukan berdasarkan rata-rata jumlah stasiun kerja untuk setiap jenis mesin, selain itu bisa ditentukan juga dari populasi sel yang mengacu pada jumlah jenis mesin yang tersedia.

b. Penugasan masing-masing mesin ke tiap sel

Perhitungan jumlah mesin yang dibutuhkan untuk setiap jenisnya tidak perlu menjadi suatu permasalahan dalam menentukan mesin yang berada pada setiap sel, akan tetapi perlu dipertimbangkan biaya yang dikeluarkan untuk penambahan mesin tersebut.

Dalam menghadapi permasalahan seperti ini, ada beberapa alternatif yang dapat dilakukan: I. Tempatkan 1 unit mesin untuk setiap jenis mesin pada sel yang tersedia (untuk jenis

mesin yang memiliki jumlah sama dengan jumlah sel). Selain jenis mesin tadi, tempatkan mesin tambahan untuk salah satu jenis mesin saja di salah satu sel, dan tidak untuk yang lainnya.

II. Sediakan tambahan mesin (untuk jenis mesin yang jumlahnya tidak sama dengan rata-rata) sehingga tiap sel memiliki jumlah yang sama untuk jenis mesin tersebut.

III. Penambahan mesin tidak perlu dilakukan akan tetapi letakkan jenis mesin tersebut diantara fraktal yang membutuhkan.

Jika jumlah sel telah ditetapkan dan tidak diinginkan adanya duplikasi, maka dapat diikuti langkah-langkah di bawah ini:

I. Untuk semua jenis mesin yang jumlahnya sama dengan jumlah sel, tempatkan 1 replikasi di tiap sel.

II. Letakkan sisa replikasi tersebut dalam suatu daftar dimana mesin yang jenisnya sama dikelompokkan bersama-sama. Tempatkan replikasi pertama yang berada dalam daftar pada sel pertama, replikasi kedua pada sel kedua, dan begitu seterusnya. Ulangi dari sel pertama jika semua sel sudah ditempatkan satu kali. Jika semua mesin yang berada dalam daftar sudah ditempatkan, maka prosedur ini dapat dihentikan.

c. Penentuan tata letak awal

Tata letak awal ini dibuat berdasarkan jumlah mesin yang ada pada masing-masing sel dan belum memperhatikan letak dari sel tersebut maupun letak dari mesin-mesin yang berada di dalam sel tersebut. Penyusunannya dapat dilakukan dengan membuat Activity Relationship Diagram (ARD).

3. Perhitungan flow assignment

Perhitungan flow assignment dilakukan untuk digunakan dalam meminimasi jarak perpindahan material. Flow assignment dapat dijelaskan melalui model di bawah ini:

Minimize

j k jk jkx C z (2) Subject to

k j jkD

x

j (3)

j k t jk jktx M A

t (4) 0 jk x jk (5) Dimana :Cjk = jarak yang termasuk jalur k untuk produk j xjk = jumlah produk j yang mempergunakan jalur k

Dj = besar permintaan produk j (fraksi waktu dari total permintaan produk) Mt = kapasitas mesin dari replikasi t

Ajt = waktu terpakai dari replikasi t oleh 1 unit produk j (processing time) Ajkt =

otherwise , 0 j produk untuk t replikasi memakai k jalur jika , jt AFormulasi di atas dikenal sebagai the arc-path formulation of multicommodity network flow model (MCNF).

4. Pembentukan tata letak sel dan tata letak akhir

Masalah tata letak fraktal terdiri dari 2 langkah yaitu tata letak sel dan tata letak akhir. Tata letak sel menyangkut bagaimana replikasi diletakkan di dalam sel, sedangkan tata letak akhir menyangkut tata letak dari setiap sel dalam suatu lahan atau area.

Prosedur mendasar dalam membuat tata letak akhir:

a. Sel yang bentuknya persegi dapat diletakkan relatif satu sama lain, berdasarkan jumlah sel yang ada.

b. Sel cukup besar untuk menyesuaikan replikasi yang menempati sel.

c. Untuk tata letak yang bentuknya sangat persegi, penempatan sel biasanya sama dengan area/luas sel yang dibutuhkan.

Untuk tata letak yang tidak memiliki bentuk tertentu, penempatan sel biasanya lebih besar dari area/luas sel yang dibutuhkan.

2.5 Peta Dari-Ke (From to Chart)

From To Chart (disebut juga dengan trip frequency chart) adalah metode konvensional yang sering digunakan untuk perencanaan tata letak.

Pembuatan peta dari-ke dilakukan dengan cara mengubah data dasar menjadi data yang siap pakai pada peta dari-ke dilanjutkan dengan membuat matriks sesuai dengan jumlah kegiatan, kemudian masukkan data yang sesuai dengan kegiatan tersebut. Adapun data yang dimasukkan ke dalam matriks dapat berbagai bentuk antara lain sebagai berikut (Purnomo, 2008):

a. Jumlah gerakan antar kegiatan

b. Jumlah bahan yang dipindahkan tiap periode waktu c. Berat bahan yang dipindahkan tiap periode

d. Kombinasi dari jumlah, waktu, dan berat tiap satuan waktu.

e. Persentase dari tiap kegiatan terhadap kegiatan-kegiatan sebelumnya 2.6 Activity Relationship Diagram (ARD)

Activity Relationship Diagram (ARD) adalah suatu diagram blok yang menunjukkan kedekatan hubungan setiap aktivitas sebelum menyusun gambar layout sebenarnya. ARD yang dibuat merupakan visualisasi dari Outflow-Inflow Relationship Chart. Pedoman dari ARD adalah Skala Prioritas. ARD disusun dengan mengatur blok sesuai urutan prioritas masing-masing dengan prioritas pertama ditempatkan bersebelahan antar sisi-sisinya. (Francis et. al, 1992).

2.7 Metode-metode Perhitungan Jarak

Jarak adalah salah satu parameter terukur dari komponen material handling. Dalam suatu penanganan material ada perpindahan dari satu tempat ke tempat lain, yang bertujuan agar material tersebut dapat diproses lebih lanjut di tempat lain. Notasi yang digunakan dalam perhitungan jarak yaitu :

xi = koordinat pusat x dari fasilitas i yi = koordinat pusat y dari fasilitas j zi = koordinat pusat z dari fasilitas i dij = jarak antara pusat fasilitas i dan j

Ada 7 jenis cara perhitungan jarak yaitu sebagai berikut (Heragu, 1997): a. Euclidean

Metode euclidean mengukur garis lurus yang terbentuk dari titik pusat masing-masing fasilitas. Perhitungan dilakukan secara langsung terhadap masing-masing titik pusat ataupun dengan bantuan perhitungan garis sumbu untuk mendapatkan garis tangen. Metode ini dapat diaplikasikan pada jenis material handling yang bergerak mendekati arah tangensial.

b. Squared Euclidean

Metode squared euclidean mirip dengan cara euclidean, tapi squared euclidean merupakan pangkat dua dari hasil Euclidean. Pengukuran ini memberikan beban pada jarak pasangan fasilitas. Metode ini digunakan untuk masalah jarak yang membutuhkan asumsi beban pada pergerakan sumbu.

c. Rectilinear

Metode rectilinear adalah cara perhitungan jarak menggunakan jumlah jarak tempuh pada setiap garis sumbu. Metode ini diterapkan pada alat material handling yang bergerak secara rectangular.

d. Tchebychev

Metode tchebychev memperkirakan jarak tempuh antar pasangan fasilitas merupakan jarak sumbu terbesar, dengan asumsi pergerakan setiap sumbu dilaksanakan secara bersamaan. Metode ini dapat diaplikasikan pada alat material handling sejenis overhead crane yang bergerak dalam berbagai sumbu secara bersamaan.

e. Aisle distance

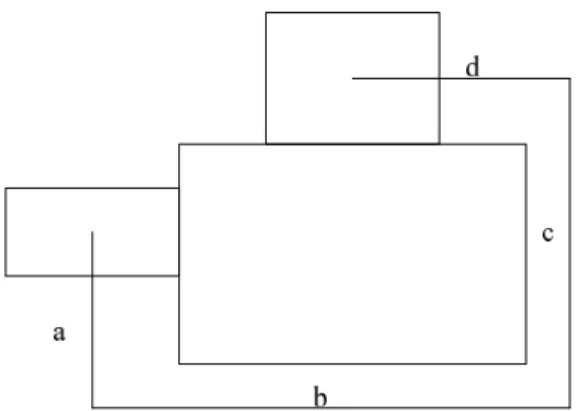

Metode aisle distance merupakan perhitungan jarak aktual yang dialami material, berdasarkan akumulasi jarak sumbu. Metode ini digunakan pada jenis material handling yang bergerak secara rectangular dan lebih cermat untuk perhitungan area allocation diagram setelah adanya penempatan gang. Perhitungan aisle distance merupakan perjumlahan jarak a, b, c, dan d ditunjukkan pada Gambar 3.

Sumber: (Heragu, 1997)

Gambar 3. Perhitungan Aisle Distance f. Adjacency

Metode adjacency adalah metode yang memberikan bobot biner pada fasilitas yang bersebelahan maupun yang tidak bersebelahan. Bobot yang diberikan pada dikdan djkadalah 1, karena masing-masing fasilitas i-k dan j-k bersebelahan. Bobot untuk dik adalah 0, karena fasilitas i dan j tidak bersebelahan.

g. Shortest path

Metode shortest path ini menghitung jarak terpendek dari setiap jalur yang mungkin dilalui. Metode ini digunakan pada kondisi material handling kompleks dengan batasan parameter ongkos dan alternatif jalur yang bervariasi.

3. Pembahasan

Dalam penelitian ini, produk yang diamati adalah produk yang diproduksi pada dua kuartal, yaitu kuartal Juli – September 2009 dan kuartal Oktober – Desember 2009. Namun, penyusunan tata letak usulan akan dilakukan berdasarkan data produk yang diproduksi pada kuartal Juli – September 2009. Data produk pada kuartal Oktober – Desember 2009 akan digunakan untuk melihat efisiensi tata letak pada saat menghadapi perubahan.

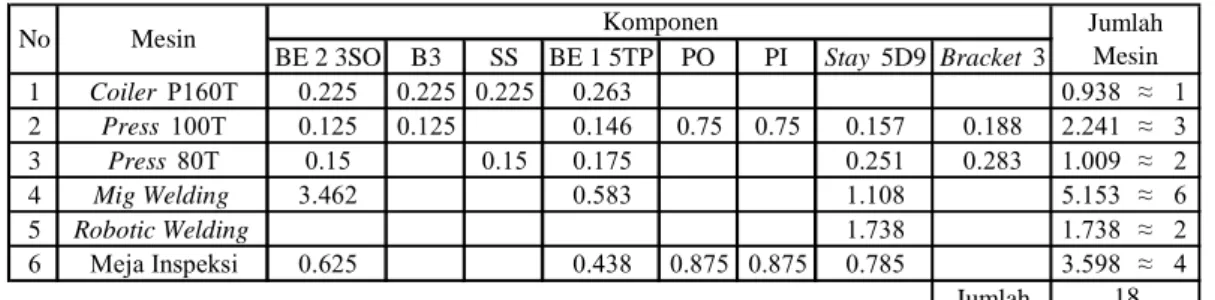

3.1 Perhitungan Kebutuhan Mesin

Perhitungan kebutuhan mesin dilakukan dengan menggunakan routing sheet. Berdasarkan routing sheet dapat diketahui kebutuhan mesin untuk setiap komponen yang diproduksi, sehingga dapat ditentukan total kebutuhan mesin untuk masing-masing jenis mesin yang akan digunakan dalam merancang tata letak yang baru. Contoh routing sheet untuk komponen Stay 5D9 diperlihatkan pada Tabel 1, sedangkan rangkuman kebutuhan mesin diperlihatkan pada Tabel 2.

Tabel 1. Routing Sheet untuk Komponen Stay 5D9

Nomor Produk : 5 Dipetakan Oleh : David A.C.

Nama Komponen : Stay 5D9 Tanggal Dipetakan : Jam Kerja Efektif : 40 jam/minggu

Jumlah Produksi : 4,500 Unit/Minggu

Unit/minggu Unit/jam

O-1 Blanking Press 100T 5 4,500 113 720 0.157 O-2 Bending-Piercing Press 80T 8 4,500 113 450 0.251 O-1 Blanking Press 100T 6 4,500 113 600 0.188 O-2 Bending Press 80T 9 4,500 113 400 0.283 Assembly 1 O-3 Assembly 1 Robotic Welding 55 4,500 113 65 1.738 Assembly 2 O-4 Assembly 2 Mig Welding 35 4,500 113 102 1.108 Stay 5D9 I-1 Inspection Meja Inspeksi 25 4,500 113 144 0.785 Bracket 3

ROUTING SHEET

Bracket 2

Kapasitas Mesin (unit/jam)

Jumlah Produksi Jumlah Mesin Item Nomor

Operasi Nama Operasi Mesin

Waktu Proses (detik/unit)

Contoh perhitungan untuk operasi Blanking pada item Bracket 2:

Waktu proses dan jumlah produksi/minggu (kapasitas produksi) diperoleh dari perusahaan. Jumlah produksi/jam = minggu / Kerja Jam minggu / Produksi Jumlah = minggu / jam 40 minggu unit / 4500 = 112.5 ≈ 113 unit/jam Kapasitas mesin = unit / Proses Waktu jam an waktu / Ketersedia = unit detik / 5 jam detik / 3600 = 720 unit/jam/mesin Jumlah Mesin = Mesin per Kapasitas jam / produksi Jumlah = mesin / jam unit / 720 jam unit / 113 = 0.157 mesin

Tabel 2. Rangkuman Kebutuhan Mesin

BE 2 3SO B3 SS BE 1 5TP PO PI Stay 5D9 Bracket 3

1 Coiler P160T 0.225 0.225 0.225 0.263 0.938 ≈ 1 2 Press 100T 0.125 0.125 0.146 0.75 0.75 0.157 0.188 2.241 ≈ 3 3 Press 80T 0.15 0.15 0.175 0.251 0.283 1.009 ≈ 2 4 Mig Welding 3.462 0.583 1.108 5.153 ≈ 6 5 Robotic Welding 1.738 1.738 ≈ 2 6 Meja Inspeksi 0.625 0.438 0.875 0.875 0.785 3.598 ≈ 4 Jumlah

No Mesin Komponen Jumlah

Mesin

18

3.2 Pembentukan Fraktal 3.2.1 Penentuan Jumlah Fraktal

Setelah diketahui jumlah mesin yang dibutuhkan. maka langkah selanjutnya adalah menentukan jumlah fraktal yang sebaiknya digunakan. Caranya adalah dengan membagi jumlah mesin yang dibutuhkan dengan jumlah jenis mesin yang ada. Jumlah mesin yang dibutuhkan di Plant II adalah 18 buah, sedangkan jumlah jenis mesin ada 6 jenis. Dengan demikian, jumlah fraktal yang sebaiknya digunakan adalah 18 buah / 6 jenis = 3 fraktal.

3.2.2 Pengalokasian Mesin pada Tiap Fraktal

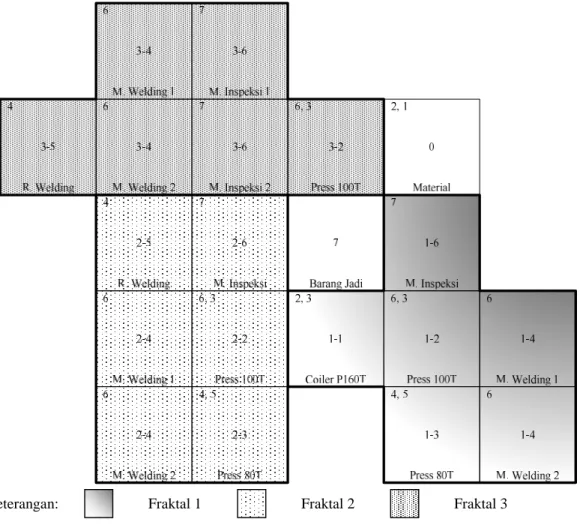

Setelah diketahui jumlah fraktal yang digunakan, maka mesin-mesin yang ada dialokasikan ke dalam fraktal-fraktal yang telah dibentuk. Rencana pembagian fraktal diperlihatkan pada Gambar 4.

Fraktal 3

Fraktal 1 Fraktal 2

Gambar 4. Rencana Pembagian Fraktal

Pembagian fraktal seperti pada Gambar 4 disesuaikan dengan bentuk pengelompokkan mesin pada tata letak awal. Pada tata letak awal, tata letak mesin membentuk huruf “L”. Pengalokasian mesin-mesin pada masing-masing fraktal diperlihatkan pada Tabel 3.

Tabel 3. Alokasi Mesin pada Masing-masing Fraktal

1 2 3 1 Coiler P160T 1 1 2 Press 100T 3 1 1 1 3 Press 80T 2 1 1 4 Mig Welding 6 2 2 2 5 Robotic Welding 2 1 1 6 Meja Inspeksi 4 1 1 2 Jumlah 6 6 6 No Mesin Mesin Tersedia

Oleh karena jumlah fraktal sebanyak 3, maka mesin-mesin dengan jumlah kelipatan 3 dapat terdistribusi secara merata di dalam fraktal. Hal ini berlaku untuk mesin Press 100T dan mesin Mig Welding, sedangkan mesin-mesin lainnya didistribusikan sebagai berikut:

- Mesin Coiler P160T berjumlah 1 buah. Pada tata letak awal, mesin ini berada pada area yang akan menjadi Fraktal 1, sehingga diputuskan untuk mengalokasikan mesin Coiler P160T pada Fraktal 1.

- Mesin Press 80T berjumlah 2 mesin. Pada tata letak awal, mesin ini berada pada area yang akan menjadi Fraktal 1, sehingga diputuskan untuk mengalokasikan mesin Press 80T pada Fraktal 1 dan 2. Pertimbangannya agar pada saat re-layout, pemindahan mesin tidak terlalu jauh sehingga dapat menghemat waktu re-layout.

- Mesin Robotic Welding berjumlah 2 mesin. Pada tata letak awal, mesin ini berada pada area yang akan menjadi Fraktal 3 sehingga diputuskan untuk mengalokasikan mesin Robotic Welding pada Fraktal 2 dan 3. Pertimbangannya agar pada saat relayout, pemindahan mesin tidak terlalu jauh sehingga dapat menghemat waktu re-layout.

- Pada tata letak awal, meja Inspeksi berada pada area yang akan menjadi Fraktal 2 dan Fraktal 3. Meja Inspeksi didistribusikan secara merata. Namun karena jumlahnya ada 4 buah, maka diputuskan untuk mengalokasikan Meja Inspeksi sebanyak 2 buah pada Fraktal 3 agar total jumlah mesin merata untuk tiap fraktal.

3.2.3 Pembentukan

Activity Relationship Diagram

KeseluruhanLangkah selanjutnya adalah membentuk Activity Relationship Diagram (ARD) keseluruhan. Sebelum ARD dibentuk, terlebih dahulu dihitung frekuensi perpindahan pada tata letak awal. Frekuensi perpindahan dihitung berdasarkan pertimbangan kriteria volume dan berat. Frekuensi yang terbesar akan ditetapkan sebagai frekuensi perpindahan antar stasiun.

Setelah frekuensi perpindahan diperoleh, dihitung jarak perpindahan material pada tata letak awal. Caranya adalah dengan mengalikan frekuensi perpindahan dengan jarak tempuh antar stasiun kerja. Perhitungan jarak antar stasiun dilakukan dengan metode aisle distance, dimana jarak dihitung antar titik tengah dua stasiun kerja dengan memperhitungkan adanya gang antar stasiun. Jarak perpindahan material pada tata letak awal diperlihatkan pada Tabel 4.

Berdasarkan hasil perhitungan frekuensi perpindahan, dapat dilakukan perhitungan From to Chart yang berguna untuk membuat ARD. From to Chart keseluruhan diperlihatkan pada Tabel 5. Berdasarkan From To Chart keseluruhan, dibuat From To Chart Outflow dan Inflow yang digunakan untuk menentukan skala prioritas outflow dan inflow keseluruhan. From To Chart Outflow diperoleh dari hasil pembagian nilai frekuensi pada setiap perpindahan terhadap total frekuensi untuk setiap baris mesin, sedangkan From To Chart Inflow didapatkan dari hasil pembagian frekuensi pada setiap perpindahan terhadap total frekuensi untuk setiap kolom. Berdasarkan skala prioritas outflow dan inflow, dibuat ARD keseluruhan yang telah memperhitungkan pengelompokan mesin ke dalam fraktal-fraktal yang ada. Hasilnya, Fraktal 1 terdiri dari 1 mesin Coiler Press 160T, 1 mesin Press 100T, 1 mesin Press 80T, 2 mesin Mig Welding, dan 1 Meja Inspeksi. Fraktal 2 terdiri dari 1 mesin Press 100T, 1 mesin Press 80T, 2 mesin Mig Welding, 1 mesin Robotic Welding, dan 1 Meja Inspeksi. Fraktal 3 terdiri dari 1 mesin Press 100T, 2 mesin Mig Welding, 1 mesin Robotic Welding, dan 2 Meja Inspeksi.

ARD untuk Outflow dan Inflow masing-masing disusun sebanyak 2 alternatif. Cara penyusunannya adalah susun ARD untuk tiap fraktal terlebih dahulu, kemudian lakukan penyesuaian ARD akhir dengan memperhatikan lokasi yang tidak terdapat dalam fraktal, seperti Tempat Material dan Tempat Barang Jadi. Contoh ARD Outflow keseluruhan alternatif 1 diperlihatkan pada Gambar 5.

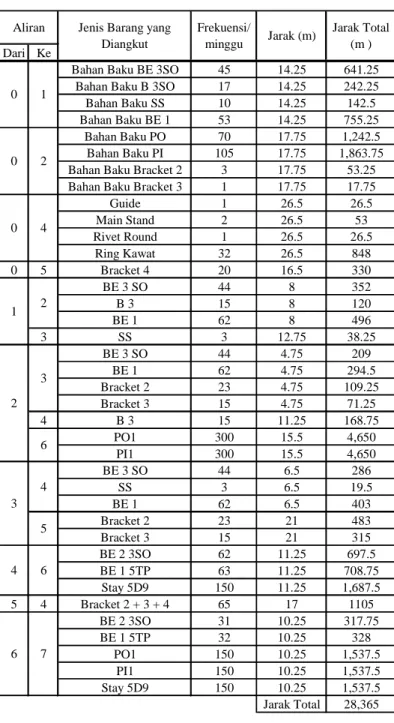

Tabel 4. Jarak Perpindahan Material pada Tata Letak Awal

Dari Ke

Bahan Baku BE 3SO 45 14.25 641.25

Bahan Baku B 3SO 17 14.25 242.25

Bahan Baku SS 10 14.25 142.5

Bahan Baku BE 1 53 14.25 755.25

Bahan Baku PO 70 17.75 1,242.5

Bahan Baku PI 105 17.75 1,863.75 Bahan Baku Bracket 2 3 17.75 53.25 Bahan Baku Bracket 3 1 17.75 17.75

Guide 1 26.5 26.5 Main Stand 2 26.5 53 Rivet Round 1 26.5 26.5 Ring Kawat 32 26.5 848 0 5 Bracket 4 20 16.5 330 BE 3 SO 44 8 352 B 3 15 8 120 BE 1 62 8 496 3 SS 3 12.75 38.25 BE 3 SO 44 4.75 209 BE 1 62 4.75 294.5 Bracket 2 23 4.75 109.25 Bracket 3 15 4.75 71.25 4 B 3 15 11.25 168.75 PO1 300 15.5 4,650 PI1 300 15.5 4,650 BE 3 SO 44 6.5 286 SS 3 6.5 19.5 BE 1 62 6.5 403 Bracket 2 23 21 483 Bracket 3 15 21 315 BE 2 3SO 62 11.25 697.5 BE 1 5TP 63 11.25 708.75 Stay 5D9 150 11.25 1,687.5 5 4 Bracket 2 + 3 + 4 65 17 1105 BE 2 3SO 31 10.25 317.75 BE 1 5TP 32 10.25 328 PO1 150 10.25 1,537.5 PI1 150 10.25 1,537.5 Stay 5D9 150 10.25 1,537.5 Jarak Total 28,365 4 6 6 7 3 4 5 6 2 2 3 0 4 1 0 1 0 2 Jarak Total (m ) Aliran Jenis Barang yang

Diangkut

Frekuensi/

minggu Jarak (m)

Keterangan Simbol:

0 : Tempat Material 3 : Mesin Press 80T 6 : Meja Inspeksi 1 : Mesin Coiler P160T 4 : Mig Welding 7 : Tempat Barang Jadi 2 : Mesin Press 100T 5 : Robotic Welding

Tabel 5. From to Chart Keseluruhan

Material 125 179 36 20 360 Coiler P160T 121 3 124 Press 100T 144 15 600 759 Press 80T 109 38 147 Mig Welding 275 275 Robotic Welding 65 65 Meja Inspeksi 513 513 Barang Jadi 0 Total 0 125 300 147 225 58 875 513 2243

From To Material Coiler

P160T Press 100T Press 80T Mig Welding Robotic Welding Meja

Keterangan: Fraktal 1 Fraktal 2 Fraktal 3 Gambar 5. ARD Outflow Keseluruhan Alternatif 1

Pemilihan ARD dilakukan dengan cara menghitung total penalty dari masing-masing ARD. Penalty diperhitungkan dari perkalian antara rasio frekuensi perpindahan terhadap total frekuensi perpindahan keseluruhan dengan jumlah penalty akibat tidak bersebelahannya letak kedua mesin yang berhubungan. Sebagai contoh perhitungan total penalty untuk ARD Outflow keseluruhan alternatif 1 diperlihatkan pada Tabel 6.

Tabel 6. Penalty ARD Keseluruhan Outflow Alternatif 1

Penalty Penalty * Proporsi Penalty

1 Press 100T Meja Inspeksi 600 0.2675 0 0 2 Meja Inspeksi Barang Jadi 513 0.2287 2 0.4574 3 Mig Welding Meja Inspeksi 275 0.1226 4 0.4904 4 Material Press 100T 179 0.0798 2 0.1596 5 Press 100T Press 80T 144 0.0642 1 0.0642 6 Material Coiler P160T 125 0.0557 1 0.0557 7 Coiler P160T Press 100T 121 0.0539 0 0.0000 8 Press 80T Mig Welding 109 0.0486 0 0 9 Robotic Welding Mig Welding 65 0.0290 0 0 10 Press 80T Robotic Welding 38 0.0169 2 0.0339 11 Material Mig Welding 36 0.0160 6 0.0963 12 Material Robotic Welding 20 0.0089 2 0.0178 13 Press 100T Mig Welding 15 0.0067 1 0.0067 14 Coiler P160T Press 80T 3 0.0013 1 0.0013 2243 1 Jumlah 1.3834 Prioritas Dari Ke Frekuensi Proporsi

Penalty

Rangkuman total penalty untuk masing-masing ARD diperlihatkan pada Tabel 7. Tabel 7. Rangkuman Total Penalty ARD

ARD Penalty

Outflow Alternatif 1 1.3834

Outflow Alternatf 2 1.9362 Inflow Alternatif 1 1.7272 Inflow Alternatif 2 2.5212

Berdasarkan Tabel 7, terlihat bahwa alternatif ARD yang terpilih adalah ARD Outflow Alternatif 1 karena menghasilkan penalty terkecil.

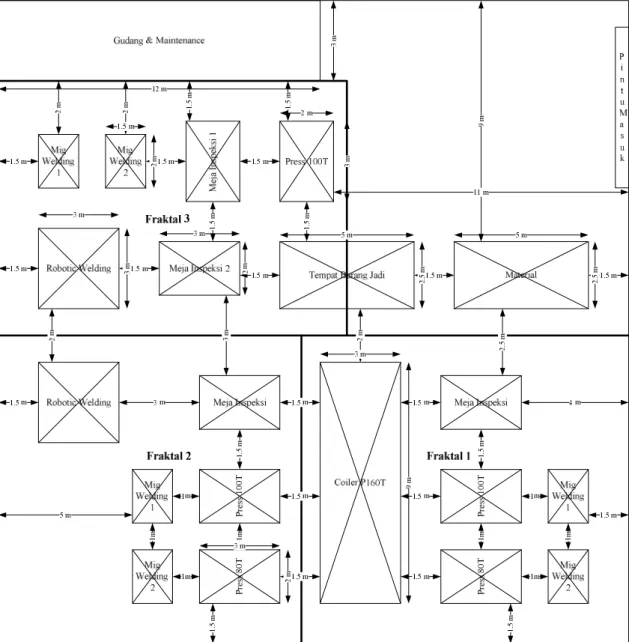

3.2.4 Pembentukan Tata Letak Usulan

Berdasarkan hasil ARD, dirancang tata letak usulan yaitu dengan mengkonversi ARD ke ukuran sebenarnya. Tata letak usulan diperlihatkan pada Gambar 6.

Skala 1 : 100

3.3 Penentuan Jalur dan Penugasan Produk

Setelah tata letak usulan diperoleh, alternatif-alternatif jalur perpindahan dari tata letak tersebut. Penentuan alternatif dari mesin satu ke mesin lainnya didapatkan dari urutan proses pada Peta Proses Operasi. Besar jarak menjadi dasar dalam penentuan jalur masing-masing produk.

Setelah didapatkan jarak perpindahan material pada tata letak usulan, maka produk-produk yang akan dibuat dialokasikan pada masing-masing mesin. Urutan penugasan produk ditetapkan berdasarkan frekuensi perpindahan. Semakin besar frekuensi perpindahan suatu produk, maka produk tersebut akan ditugaskan terlebih dahulu. Urutan penugasan produk diperlihatkan pada Tabel 8.

Tabel 8. Urutan Penugasan Produk No Produk Frekuensi Urutan ditugaskan

1 BE 2 3SO 45 5 2 B 3SO 17 6 3 SS 10 8 4 BE 1 5TP 335 4 5 PO 1 520 2 6 PI 1 555 1 7 Stay 5D9 3 3 8 Bracket 3 1 7

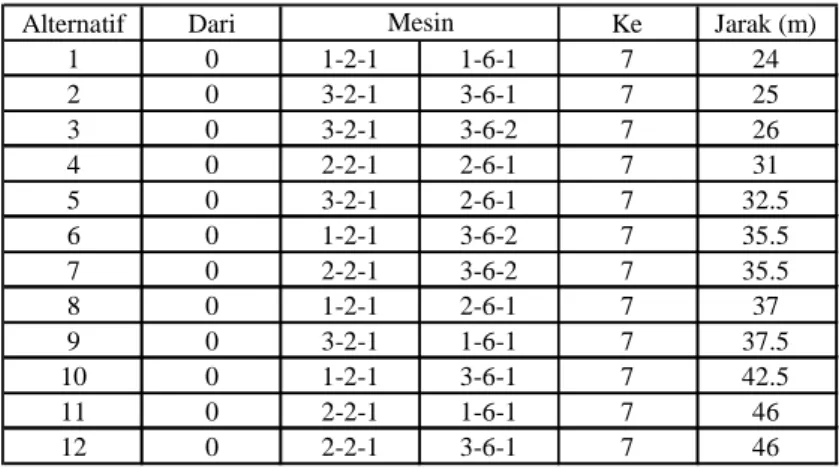

Pengerjaan produk dilakukan berdasarkan urutan proses dan alternatif jalur terpendek untuk masing-masing produk dengan mempertimbangkan kapasitas tiap mesin. Penentuan alternatif jalur pada tata letak usulan diperoleh dari perhitungan kombinasi alternatif jarak yang mungkin dari suatu mesin ke mesin lainnya pada suatu urutan proses. Jumlah jalur yang terbentuk diperoleh dari perkalian jumlah mesin yang ada dalam setiap urutan proses. Contohnya adalah pada produk Panel Inner yang memiliki urutan proses dari Mesin Press 100T ke Meja Inspeksi. Mesin Press 100T berjumlah 3 mesin dan Meja Inspeksi berjumlah 4 buah. Maka alternatif jalur yang ada sebanyak 4 x 3 = 12 buah alternatif jalur untuk Panel Inner.

Penghitungan jarak antar mesin diperoleh dengan metode aisle distance, dimana jarak dihitung dari titik tengah stasiun kerja dengan memperhitungkan adanya gang antar stasiun. Berdasarkan jarak perpindahan antar mesin, dihitung total jarak yang ditempuh suatu produk mulai dari tempat bahan baku hingga ke tempat barang jadi. Sesuai lokasi dari masing-masing mesin pada tata letak usulan, diperoleh alternatif-alternatif jalur, mulai dari yang terpendek hingga yang terpanjang untuk suatu produk. Contoh alternatif jalur untuk item Panel Inner diperlihatkan pada Tabel 9.

Tabel 9. Alternatif Jalur untuk Panel Inner

Alternatif Dari Ke Jarak (m)

1 0 1-2-1 1-6-1 7 24 2 0 3-2-1 3-6-1 7 25 3 0 3-2-1 3-6-2 7 26 4 0 2-2-1 2-6-1 7 31 5 0 3-2-1 2-6-1 7 32.5 6 0 1-2-1 3-6-2 7 35.5 7 0 2-2-1 3-6-2 7 35.5 8 0 1-2-1 2-6-1 7 37 9 0 3-2-1 1-6-1 7 37.5 10 0 1-2-1 3-6-1 7 42.5 11 0 2-2-1 1-6-1 7 46 12 0 2-2-1 3-6-1 7 46 Mesin

Terdapat 2 alternatif dalam penugasan produk di masing-masing jalur. Prioritas penugasan alternatif pertama adalah mengalokasikan produk pada jalur terpendek hingga kapasitas mesin pada

jalur tersebut habis (144,000 detik/minggu). Apabila kapasitas mesin dalam suatu jalur habis, maka akan dipilih jalur terpendek berikutnya dan produk akan dialokasikan di jalur tersebut hingga kapasitas jalur tersebut habis atau hingga semua produk sudah dialokasikan. Sedangkan prioritas penugasan alternatif kedua tidak mengalokasikan produk hanya pada jalur terpendek, namun juga dengan melihat apakah semua produk dapat diproduksi pada suatu jalur. Alternatif ini dibuat agar perusahaan mudah dalam melakukan pengawasan. Pembuatan produk yang tersebar pada beberapa jalur akan membuat perusahaan mengalami sedikit kesulitan dalam memantau produksinya, terlebih lagi jika produk tersebar ke dalam banyak jalur. Apabila produk tidak dapat dibuat dalam 1 jalur karena keterbatasan kapasitas mesin ataupun tidak adanya jalur lagi yang dapat membuat seluruh produk karena kapasitasnya sudah terpakai, maka penugasan dilakukan berdasarkan alternatif 1.

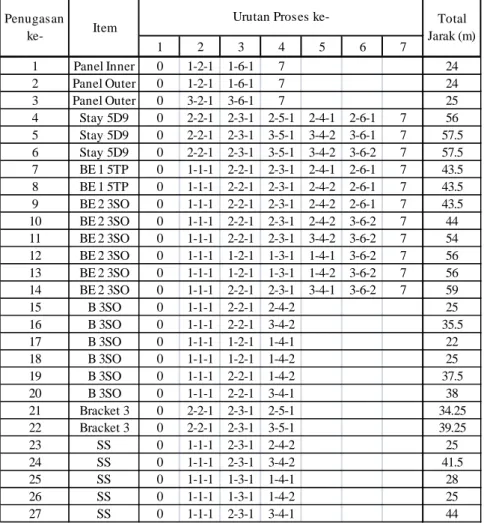

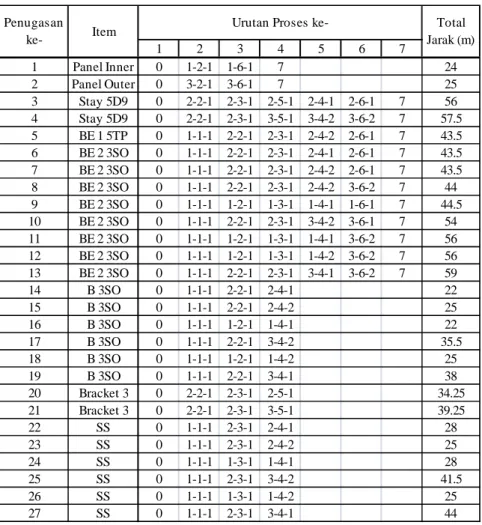

Rangkuman penugasan produk pada tiap jalur untuk alternatif 1 diperlihatkan pada Tabel 10, sedangkan untuk alternatif 2 pada Tabel 11.

Tabel 10. Rangkuman Penugasan Produk Alternatif 1

1 2 3 4 5 6 7 1 Panel Inner 0 1-2-1 1-6-1 7 24 2 Panel Outer 0 1-2-1 1-6-1 7 24 3 Panel Outer 0 3-2-1 3-6-1 7 25 4 Stay 5D9 0 2-2-1 2-3-1 2-5-1 2-4-1 2-6-1 7 56 5 Stay 5D9 0 2-2-1 2-3-1 3-5-1 3-4-2 3-6-1 7 57.5 6 Stay 5D9 0 2-2-1 2-3-1 3-5-1 3-4-2 3-6-2 7 57.5 7 BE 1 5TP 0 1-1-1 2-2-1 2-3-1 2-4-1 2-6-1 7 43.5 8 BE 1 5TP 0 1-1-1 2-2-1 2-3-1 2-4-2 2-6-1 7 43.5 9 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-2 2-6-1 7 43.5 10 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-2 3-6-2 7 44 11 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 3-4-2 3-6-2 7 54 12 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-1 3-6-2 7 56 13 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-2 3-6-2 7 56 14 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 3-4-1 3-6-2 7 59 15 B 3SO 0 1-1-1 2-2-1 2-4-2 25 16 B 3SO 0 1-1-1 2-2-1 3-4-2 35.5 17 B 3SO 0 1-1-1 1-2-1 1-4-1 22 18 B 3SO 0 1-1-1 1-2-1 1-4-2 25 19 B 3SO 0 1-1-1 2-2-1 1-4-2 37.5 20 B 3SO 0 1-1-1 2-2-1 3-4-1 38 21 Bracket 3 0 2-2-1 2-3-1 2-5-1 34.25 22 Bracket 3 0 2-2-1 2-3-1 3-5-1 39.25 23 SS 0 1-1-1 2-3-1 2-4-2 25 24 SS 0 1-1-1 2-3-1 3-4-2 41.5 25 SS 0 1-1-1 1-3-1 1-4-1 28 26 SS 0 1-1-1 1-3-1 1-4-2 25 27 SS 0 1-1-1 2-3-1 3-4-1 44 Penugasan ke- Item Total Jarak (m) Urutan Proses

ke-Keterangan Simbol:

0 : Tempat Material x-3-x : Mesin Press 80T x-6-x : Meja Inspeksi x-1-x : Mesin Coiler P160T x-4-x : Mig Welding 7 : Tempat Barang Jadi x-2-x : Mesin Press 100T x-5-x : Robotic Welding

Keterangan Penulisan:

i – j – k, dimana: i = fraktal ke-i, j = jenis mesin ke-j, k = mesin ke-k

Tabel 11. Rangkuman Penugasan Produk Alternatif 2 1 2 3 4 5 6 7 1 Panel Inner 0 1-2-1 1-6-1 7 24 2 Panel Outer 0 3-2-1 3-6-1 7 25 3 Stay 5D9 0 2-2-1 2-3-1 2-5-1 2-4-1 2-6-1 7 56 4 Stay 5D9 0 2-2-1 2-3-1 3-5-1 3-4-2 3-6-2 7 57.5 5 BE 1 5TP 0 1-1-1 2-2-1 2-3-1 2-4-2 2-6-1 7 43.5 6 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-1 2-6-1 7 43.5 7 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-2 2-6-1 7 43.5 8 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-2 3-6-2 7 44 9 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-1 1-6-1 7 44.5 10 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 3-4-2 3-6-1 7 54 11 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-1 3-6-2 7 56 12 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-2 3-6-2 7 56 13 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 3-4-1 3-6-2 7 59 14 B 3SO 0 1-1-1 2-2-1 2-4-1 22 15 B 3SO 0 1-1-1 2-2-1 2-4-2 25 16 B 3SO 0 1-1-1 1-2-1 1-4-1 22 17 B 3SO 0 1-1-1 2-2-1 3-4-2 35.5 18 B 3SO 0 1-1-1 1-2-1 1-4-2 25 19 B 3SO 0 1-1-1 2-2-1 3-4-1 38 20 Bracket 3 0 2-2-1 2-3-1 2-5-1 34.25 21 Bracket 3 0 2-2-1 2-3-1 3-5-1 39.25 22 SS 0 1-1-1 2-3-1 2-4-1 28 23 SS 0 1-1-1 2-3-1 2-4-2 25 24 SS 0 1-1-1 1-3-1 1-4-1 28 25 SS 0 1-1-1 2-3-1 3-4-2 41.5 26 SS 0 1-1-1 1-3-1 1-4-2 25 27 SS 0 1-1-1 2-3-1 3-4-1 44 Penugasan ke- Item Total Jarak (m) Urutan Proses

ke-Berdasarkan penugasan yang telah dilakukan, dihitung frekuensi perpindahan pada tata letak yang baru untuk kedua alternatif. Perhitungan frekuensi mempertimbangkan volume dan berat, seperti pada perhitungan frekuensi perpindahan tata letak awal.

Setelah semua produk ditugaskan pada masing-masing jalur, diperoleh jarak perpindahan material untuk tata letak usulan. Jarak ini dihitung dengan mengalikan frekuensi perpindahan dengan jarak antar mesin.

Berdasarkan hasil perhitungan total jarak untuk tata letak awal dan tata letak usulan, dilakukan perbandingan total jarak untuk tata letak awal dan tata letak usulan (dua alternatif), seperti diperlihatkan dalam Tabel 12.

Tabel 12. Perbandingan Total Jarak Tata Letak Awal dan Usulan Layout Total Jarak (m)

Awal 28,365 Usulan Alternatif 1 17,212.75

Usulan Alternatif 2 17,177

Alternatif penugasan yang terpilih adalah alternatif penugasan 2, karena menghasilkan jarak perpindahan material handling yang paling kecil.

3.3 Analisis Kekurangan Tata Letak Awal

Tata letak awal pada Plant II disusun berdasarkan by process. Tata letak awal memiliki kelemahan, dimana jarak perpindahan material yang terjadi cukup jauh untuk produk yang memiliki frekuensi perpindahan yang besar. Hal ini dapat dilihat dalam Tabel 13.

Tabel 13. Total Jarak Perpindahan Material per Produk pada Tata Letak Awal 1 2 3 4 5 6 7 1 Panel Inner 0 2 6 7 43.5 555 24,142.5 2 Panel Outer 0 2 6 7 43.5 520 22,620 3 Stay 5D9 0 2 3 5 4 6 7 82 414 33,948 4 BE 1 5TP 0 1 2 3 4 6 7 55 335 18,425 5 BE 2 3SO 0 1 2 3 4 6 7 55 270 14,850 6 B 3SO 0 1 2 4 33.5 47 1,574.5 7 Bracket 3 0 2 3 5 43.5 31 1,348.5 8 SS 0 1 3 4 33.5 16 536

Urutan Proses

ke-Jarak (m)

No Item Frekuensi/

minggu

Total Jarak (m)

Penyusunan tata letak mesin secara by process yang diterapkan perusahaan sudah sesuai dengan karakteristik produk pada perusahaan yang memiliki variasi yang tinggi, namun tata letak ini tidak dapat mengakomodasi total jarak perpindahan material yang besar, terutama untuk produk-produk yang memiliki frekuensi perpindahan yang tinggi tiap minggunya.

3.4 Analisis Tata Letak Usulan a. Perbandingan Jumlah Mesin

Berdasarkan hasil perhitungan kebutuhan mesin (pada routing sheet) dapat dilihat perbandingan antara jumlah mesin pada tata letak awal dengan jumlah mesin pada tata letak usulan, diperlihatkan pada Tabel 14.

Tabel 14. Perbandingan Jumlah Mesin pada Tata Letak Awal dan Tata Letak Usulan

1 Coiler P160T 1 1 2 Press 100T 3 3 3 Press 80T 2 2 4 Mig Welding 6 6 5 Robotic Welding 2 2 6 Meja Inspeksi 4 4 No Mesin Tata Letak

Awal

Tata Letak Usulan

Berdasarkan perbandingan tersebut, terlihat bahwa jumlah mesin untuk semua jenis mesin pada tata letak usulan sama dengan jumlah mesin pada tata letak awal. Hal ini menunjukkan bahwa jumlah mesin yang ada sekarang sudah sesuai dengan kebutuhan produksi. Namun, dalam penataannya masih perlu diatur agar diperoleh ongkos material handling yang lebih rendah. b. Total Jarak Perpindahan Material per Produk

Tata letak usulan menghasilkan total jarak perpindahan material yang lebih dekat. Hal ini dapat dilihat dalam Tabel 15.

Tabel 15. Total Jarak Perpindahan Material per Produk pada Tata Letak Usulan 1 2 3 4 5 6 7 1 Panel Inner 0 1-2-1 1-6-1 7 24 555 13,320 18,000 2 Panel Outer 0 3-2-1 3-6-1 7 25 520 13,000 18,000 3 Stay 5D9 0 2-2-1 2-3-1 2-5-1 2-4-1 2-6-1 7 56 0 0 2,618 4 Stay 5D9 0 2-2-1 2-3-1 3-5-1 3-4-2 3-6-2 7 57.5 0 0.00 1,882 5 BE 1 5TP 0 1-1-1 2-2-1 2-3-1 2-4-2 2-6-1 7 43.5 335 14,572.5 4,200 6 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-1 2-6-1 7 43.5 0 0 387 7 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-2 2-6-1 7 43.5 0 0 235 8 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 2-4-2 3-6-2 7 44 0 0 209 9 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-1 1-6-1 7 44.5 0 0 720 10 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 3-4-2 3-6-1 7 54 0 0 578 11 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-1 3-6-2 7 56 0 0 346 12 BE 2 3SO 0 1-1-1 1-2-1 1-3-1 1-4-2 3-6-2 7 56 0 0 1,066 13 BE 2 3SO 0 1-1-1 2-2-1 2-3-1 3-4-1 3-6-2 7 59 0 0 59 14 B 3SO 0 1-1-1 2-2-1 2-4-1 22 0 0 387 15 B 3SO 0 1-1-1 2-2-1 2-4-2 25 0 0 444 16 B 3SO 0 1-1-1 1-2-1 1-4-1 22 0 0 1,066 17 B 3SO 0 1-1-1 2-2-1 3-4-2 35.5 0 0 578 18 B 3SO 0 1-1-1 1-2-1 1-4-2 25 0 0 1,066 19 B 3SO 0 1-1-1 2-2-1 3-4-1 38 0 0 59 20 Bracket 3 0 2-2-1 2-3-1 2-5-1 34.25 0 0 2,618 21 Bracket 3 0 2-2-1 2-3-1 3-5-1 39.25 0 0 1,882 22 SS 0 1-1-1 2-3-1 2-4-1 28 0 0 387 23 SS 0 1-1-1 2-3-1 2-4-2 25 0 0 444 24 SS 0 1-1-1 1-3-1 1-4-1 28 0 0 1,066 25 SS 0 1-1-1 2-3-1 3-4-2 41.5 0 0 578 26 SS 0 1-1-1 1-3-1 1-4-2 25 0 0 1,066 27 SS 0 1-1-1 2-3-1 3-4-1 44 1 44 59 Jumlah Produksi (unit/minggu) Penugasan ke- Item

Urutan Proses ke- Jarak (m)

Frekuensi/ minggu

Total Jarak (m)

3.5 Analisis Kelebihan Tata Letak Usulan Dibandingkan dengan Tata Letak Awal Beberapa kelebihan dari tata letak usulan dibandingkan dengan tata letak awal adalah: a. Penghematan Total Jarak Perpindahan Material

Berdasarkan jarak perpindahan material handling, tata letak usulan lebih baik karena menghasilkan total jarak perpindahan material handling yang lebih kecil dibandingkan dengan tata letak awal. Penghematan jarak perpindahan material handling adalah sebesar 11,188 m/minggu atau sebesar 39.44% per minggu.

b. Penghematan Total Jarak Perpindahan Material per Produk

Kelebihan Tata Letak Usulan dapat dilihat dari total jarak perpindahan material untuk masing-masing produk. Besarnya penghematan terdapat pada Tabel 16.

Tabel 16. Penghematan Total Jarak Perpindahan Material per Produk

1 Panel Inner 24,142.50 13,320 10,823 44.828 2 Panel Outer 22,620 13,000 9,620 42.529 3 Stay 5D9 33,948 23,613.00 10,335 30.444 4 BE 1 5TP 18,425 14,572.50 3,853 20.909 5 BE 2 3SO 14,850 14,014.50 836 5.626 6 B 3SO 1,574.50 1,287 288 18.260 7 Bracket 3 1,348.50 1,161 188 13.904 8 SS 536 592.50 0 0 Total Jarak (m) Awal Usulan Penghematan jarak (m/minggu) Persentase penghematan jarak (%) No. Item

Hampir untuk semua produk terjadi penghematan. Hanya untuk produk Stopper Switch terjadi peningkatan total jarak perpindahan material sebesar 56.5 m/minggu. Hal ini disebabkan pembuatan BE 2 3SO yang menyebar pada beberapa fraktal, sehingga perpindahan Stopper Switch mengikuti perpindahan produk BE 2 3SO yang menuju mesin Mig Welding. Hal ini

tidak terlalu menimbulkan masalah, karena frekuensi perpindahan material Stopper Switch adalah yang paling rendah dibandingkan dengan produk lainnya.

c. Performansi Tata Letak Usulan dilihat dari Jarak dan OMH

Performansi dari tata letak usulan diukur dari ongkos material handling pada tata letak usulan dibandingkan dengan ongkos material handling pada tata letak awal. Ongkos material handling muncul akibat penggunaan alat-alat material handling, yaitu pallet, keranjang dan rolling hanger.

Berdasarkan hasil perhitungan ongkos material handling pada tata letak awal dan usulan, terlihat bahwa tata letak usulan memberikan ongkos yang lebih murah daripada tata letak awal. Besar penghematan yang dapat diperoleh sebesar Rp.7,068.210/minggu atau sebesar 27.77%. d. Analisis Perbandingan Efisiensi Tata Letak Awal dan Usulan Ketika Terjadi Perubahan

Produk

Efisiensi tata letak usulan dapat dilihat jika ada perubahan dalam hal variasi jumlah, jenis, maupun desain produk. Perbandingan dilihat dari kemampuan masing-masing tata letak dalam hal menghadapi perubahan. Perubahan yang terjadi adalah perubahan jenis produk dan volume produk. Suatu tata letak dikatakan efisien apabila ongkos material handling-nya tetap rendah ketika terjadi perubahan produk. Produk-produk yang diproduksi pada kuartal Juli – September 2009 adalah BE 2 3SO, BE 1 5TP, Panel Outer, Panel Inner, dan Stay 5D9, sedangkan pada kuartal Oktober – Desember 2009 produk yang diproduksi adalah BE 1 3SO, Panel Inner, Panel Outer, dan Pedal Comp Brake. Pengolahan data untuk kuartal Oktober – Desember 2009 dilakukan dengan cara yang sama seperti pada kuartal Juli – September 2009.

Berdasarkan hasil perhitungan ongkos material handling, dapat dilihat bahwa tata letak usulan memberikan ongkos yang lebih murah, walaupun produk yang diproduksi berbeda dari segi jumlah dan urutan prosesnya. Dalam jangka panjang, hal ini akan menguntungkan perusahaan jika perubahan produk yang ada relatif cepat, baik dari segi kuantitas maupun dari urutan prosesnya. Penghematan ongkos material handling yang dapat diperoleh adalah Rp.7,388.37/minggu atau 29.523%. Hal ini menunjukkan bahwa tata letak usulan lebih baik daripada tata letak awal, bahkan ketika produk yang diproduksi berubah pada kuartal Oktober – Desember 2009, penghematan yang dihasilkan lebih besar daripada produksi pada kuartal Juli – September 2009.

3.6 Analisis Re-layout

Proses re-layout muncul akibat dari perubahan tata letak awal menjadi tata letak usulan. Proses ini memerlukan biaya yang disebut ongkos re-layout. Walaupun mengeluarkan biaya, re-layout menguntungkan perusahaan karena memberikan penghematan dalam hal ongkos material handling. Biaya yang dikeluarkan untuk re-layout sebesar Rp. 845,000. Berdasarkan hasil perhitungan payback period, diketahui bahwa biaya relayout yang dikeluarkan oleh perusahaan akan kembali dalam waktu 2.391 tahun atau 2 tahun 5 bulan.

4. Kesimpulan dan Saran

Berdasarkan hasil pembahasan, dapat diperoleh kesimpulan sebagai berikut:

1. Tata letak produksi yang dimiliki perusahaan saat ini adalah menggunakan layout by process, dimana penempatan mesin dilakukan berdasarkan kesamaan jenis mesin. Kekurangan tata letak lantai produksi yang diterapkan perusahaan saat ini adalah:

- tata letak saat ini kurang tepat untuk kondisi perusahaan yang sering melakukan variasi produk yang tinggi dan cepat berubah.

- jarak perpindahan material yang jauh, sehingga mengakibatkan ongkos material handling menjadi mahal dan waktu perpindahan dari satu mesin ke mesin lainnya menjadi lama. 2. Tata letak usulan yang diusulkan adalah Tata Letak Fraktal. Pada tata letak ini, perusahaan

cukup melakukan penugasan jalur untuk masing-masing produk, sehingga jarak perpindahan material tetap kecil jika produk yang diproduksi berubah. Dalam penugasan jalur, diusulkan 2

alternatif, dimana alternatif 1 memprioritaskan jalur terpendek, sedangkan alternatif 2 memprioritaskan jalur yang dapat memproduksi keseluruhan suatu produk. Alternatif penugasan yang terpilih untuk periode Juli – September 2009 adalah alternatif 2, sedangkan untuk periode Oktober – Desember 2009 yang terpilih adalah alternatif 1.

3. Kelebihan dari tata letak yang diusulkan adalah sebagai berikut:

- Ongkos material handling yang timbul pada tata letak usulan lebih murah dibandingkan dengan tata letak awal. Tata letak awal memiliki ongkos material handling sebesar Rp.25,452.93/minggu, sedangkan tata letak usulan memiliki ongkos material handling sebesar Rp.18,384.72/minggu. Besar penghematannya sebesar Rp.7,068.21/minggu. - Efisiensi tata letak dalam menghadapi perubahan. Berdasarkan perubahan produk pada

kuartal Oktober – Desember 2009, dapat dilihat bahwa tata letak usulan memiliki penghematan OMH yang lebih besar dari tata letak awal, bahkan untuk kuartal periode Juli – September 2009 terjadi penghematan sebesar Rp.7,388.37/minggu dibandingkan dengan tata letak awal. Hal ini berarti tata letak fraktal lebih siap dalam menghadapi variasi produk yang tinggi.

Saran yang dapat diberikan kepada perusahaan adalah sebagai berikut:

1. Relayout dilakukan pada saat hari libur, sehingga tidak mengganggu proses produksi harian dan perusahaan tidak kehilangan profit pada saat re-layout dilakukan. Apabila perusahaan akan menerapkan secepatnya tata letak usulan, maka disarankan agar melakukan pemindahan kegiatan produksi Plant II ke plant lainnya hingga re-layout selesai dilakukan.

2. Untuk penelitian selanjutnya, sebaiknya dalam melakukan pengalokasian mesin dan penugasan produk pada suatu jalur digunakan algoritma metaheuristic dan software, sehingga tidak membutuhkan waktu yang lama.

5. Daftar Pustaka

Apple, J. M. (1990), “Tata Letak Pabrik dan Pemindahan Bahan”, ITB, Bandung.

Francis, et. al. (1992), “Facility Layout and Location: An Analytical Approach”, 2nd edition, Prentice Hall Inc., New Jersey.

Heragu, S. (1997), “Facilities Design”, PWS Publishing Company, Boston.

Meyers, F. E. (1993), “Plant Layout and Material Handling”, Prentice Hall International, New Jersey.

Montreuil, B. and U. Venkatadri (1997), “A Design Methodology for Fractal Layout Organization”, IIE Transactions, Vol. 29, pp. 911-924.

Purnomo, H. (2008), “Perencanaan dan Perancangan Fasilitas”, Graha Ilmu, Yogyakarta.