OPTIMASI MULTIRESPON DENGAN METODE RESPONSE SURFACE

TOPSIS

PADA PROSES PERAUTAN LOGAM

M. Sjahid Akbar 1) , Sony Sunaryo2) dan Haryono3)

1,2,3)Laboratorium Statistika Industri, Jurusan Statistika, FMIPA, ITS

Jl. Arief Rahman Hakim, Surabaya 60111

[email protected]), [email protected]2) , [email protected]3)

ABSTRAK

Electro Discharge Machine (EDM) adalah merupakan salah satu jenis EDM yang memproduksi mould dengan meminimumkan laju keausan elektroda dan kekasaran permukaan benda kerja, memaksimumkan kedalaman potong akhir dan laju pengerjaan material benda kerja. Keempat proses tersebut akan berpengaruh terhadap waktu penyelesaian produk dan meningkatkan biaya produksi. Besarnya laju keausan elektroda, kedalaman potong, kekasaran permukaan dan laju pengerjaan material tergantung pada beberapa parameter, seperti on-time, off-time, pulse current dan gap width yang digunakan. Oleh karena itu parameter proses pemotongan pada EDM sinking perlu diatur (setting) dengan tepat agar dapat menghasilkan kualitas kedalaman potong, laju keausan, kedalaman potong, kekasaran permukaan dan laju pengerjaan material yang optimal. Metode yang digunakan untuk mengetahui nilai setting yang optimal ialah response surface dengan menjadikan satu respon pada metode TOPSIS. Kondisi optimum yang diperoleh pada on-time 7.16 s, off-time 5.96 s, pulse current 8.08 A dan gap width 39.41 m. Metode tersebut dapat mengoptimasi kedalaman potong 0.37242 mm3 min, laju keausan elektroda 1.902 mm, kekasaran permukaan kerja 3.7326 m dan laju pengerjaan material benda 41.22 mm3 min.

Kata kunci: EDM sinking, respon surface, TOPSIS

PENDAHULUAN

Pada bidang industri manufaktur, penerapan optimasi pada Electro Discharge Machine (EDM) adalah meminimumkan laju keausan elektroda dan memaksimumkan kedalaman potong akhir. Proses memaksimalkan laju keausan akan berpengaruh terhadap waktu penyelesaian produk dan meningkatkan biaya produksi. Besarnya laju keausan elektroda dan kedalaman potong tergantung pada beberapa parameter, seperti on-time, off-time, pulse current dan gap width yang digunakan. Semakin besar nilai pulse current, gap width dan on-time sementara nilai off-time semakin kecil, akan menghasilkan laju keausan semakin besar. Nilai off-time semakin besar dan nilai pulse current, gap width dan on-time semakin kecil akan menyebabkan kedalaman potong yang dangkal. Oleh karena itu parameter proses pemotongan pada EDM sinking perlu diatur (setting) dengan tepat Agar dapat menghasilkan kualitas kedalaman potong dan laju keausan yang optimal.

Beberapa penelitian sebelumnya adalah Purwanto,2010 dan Ro'issuddin,2009 menentukan setting beberapa faktor pada EDM sinking untuk mengoptimasi laju pengerjaan material (MRR) yang maksimal dan kekasaran permukaan yang minimal, dilakukan dengan metode response surface dan non-linear programming. Begitu pula dengan menentukan setting dengan metode response surface dan non-linear programming. Penelitian tersebut mempunyai dua variabel respon, yaitu kedalaman potong akhir dan laju keausan elektroda yang akan dioptimalkan. Namun pada tahun 2013, Wijaya menggabungkan respon yang

digunakan sebagai tolak ukur hasil pemotongan menjadi 4 untuk kemudian dioptimasi dengan menggunakan Nonlinier Programming. Tsai, Tong, & Wang,2010 menggunakan metode response surface dengan DEA formula aggressive dan TOPSIS untuk mengetahui nillai setting yang optimal.

Pada penelitian ini difokuskan pada bagaimana menentukan nilai setting yang optimal pada kedalaman akhir potong, laju keausan elektroda, kekasaran permukaan benda kerja dan laju pengerjaan material benda dengan pendekatan metode TOPSIS dan bagaimana hasil secara serentak dengan pendekatan metode tersebut. Batasan masalah dalam penelitian ini adalah respon yang digunakan adalah kedalaman akhir potong, laju keausan elektroda, kekasaran permukaan benda kerja dan laju pengerjaan material benda dengan prediktor On-time, Off-On-time, Pulse Current, dan Gap-width pada mesin EDM sinking. Benda kerja yang digunakan HPM 38 (HITACHI) dan elektroda yang digunakan adalah copper.

METODE

Sumber data yang digunakan adalah berupa data sekunder yang diperoleh dari Skripsi Wijaya mahasiswa S2 jurusan Statistika ITS tahun 2013 dengan judul Optimasi Multirespon Pemotongan Logam pada Mesin EDM sinking. Variabel penelitian yang digunakan pada penelitian ini menggunakan empat variabel prediktor dan empat variabel respon pada unit eks-perimen mesin EDM sinking H Walter Exeron 104 seperti pada Tabel 1.

Tabel 1. Variabel Penelitian

Prediktor Respon

Var. Ket. Satuan Var. Ket. Satuan

x1 On-time Microsecond (

s

) y1

Laju keausan elektroda (STB)

Milimeter kubik/menit (mm3 min)

x2 Off-time Microsecond (s

) y2

Kedalaman potong akhir

(LTB) Milimeter (mm)

x3 Pulse current Ampere (A) y3

Kekasaran permukaan benda kerja (STB)

Micro millimeter (m)

x4 Gap width Milimeter (mm) y4 Laju pengerjaan material

benda (LTB)

Milimeter kubik/menit (mm3 min)

Langkah Analisis

Langkah-langkah analisis data yang dilakukan dalam penelitian ini ialah sebagai berikut :

1. Menentukan rancangan percobaan yang digunakan sesuai dengan rancangan percobaan pada skripsi Wijaya, 2013,yaitu Central composite desaign.

2. Melakukan analisis menggabungkan empat variabel respon menjadi satu variabel respon dengan TOPSIS

Membuat matriks yang elemen-elemennya merupakan variabel respon dari nilai kri-teria, alternatif serta bobot.

1 2 1 11 12 1 2 21 22 2 1 2 D n n n m m m mn C C C A y y y A y y y A y y y

1 2

T n W w w wdimana, ܥI = ܥn = Kriteria ; ܣj = ܣm = Alternatif = banyaknya percobaan ܹ= Bobot, dimana ypj ymn

vpjwjrpj ;p 1, 2,,m ;j1, 2,,n dan rpj ypj ypj 2 p1 m ;p1, 2,,m ;j1, 2,,n

Menghitung nilai solusi idéal positif dan négatif

max pj

, min pj

1, 2, ,

1, 2,..., n

A v jJ v jJ p m v v v

min pj

, max pj

1, 2, ,

1, 2,..., n

A v jJ v jJ p m v v v Menentukan jarak antara nilai setiap alternatif dengan matriks solusi idéal positif dan négatif 2 1 ( ) ; 1, 2, , n p j pj j S v v p m

2 1 ( ) ; 1, 2, , n p pj j j S v v p m

Menentukan nilai preferensi untuk mengetahui setting dengan nilai respon optimum

; 1, 2, , p p p p S C p m S S

Menghitung nilai setting TOPSIS dengan metode OLS.

3. Melakukan analisis optimasi efisiensi berdasarkan TOPSIS dengan metode response surface.

Memodelkan respon (nilai preferensi)

Melakukan pengujian hasil kesesuaian model (lack of fit), pengujian serentak dan parsial.

Melakukan pengujian asumsi residual, independen dan distribusi normal 4. Mencari nilai respon optimum dari TOPSIS response surface.

HASIL DAN PEMBAHASAN TOPSIS

Pada penelitian ini memiliki dua kriteria, yaitu kedalaman potong akhir dan laju keausan elektroda dengan 27 percobaan sebagai alternatif. Adapun hasil nilai-nilai TOPSIS untuk eks-perimen ini adalah sebagaimana tercantum pada Tabel 2.

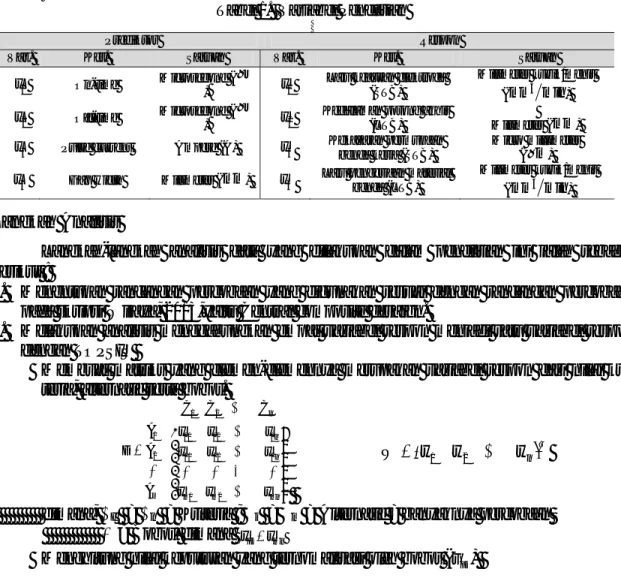

Tabel 2. Nilai Preferensi TOPSIS Lanjutan Tabel 2. Nilai Preferensi TOPSIS

No Y1 Y2 Y3 Y4 cp+ No Y1 Y2 Y3 Y4 cp+ 1 0.806 1.62 5.25 19.9 0.056280036 15 1.971 1.71 9.4 30.03 0.501993927 2 0.574 1.75 8.05 31.69 0.608973779 16 1.521 1.69 9.15 20.39 0.078053319 3 0.558 1.56 4.75 9.74 0.000584905 17 0.663 1.59 4.85 7.91 0.000250292 4 0.604 1.96 5.7 27.3 0.307623414 18 0.715 1.72 5.65 18.07 0.033440685 5 0.707 1.72 5.5 22.5 0.110650539 19 2.077 1.52 7.55 12.38 0.008640898 6 1.746 1.71 10.5 35.72 0.868546413 20 1.58 1.89 10.3 30.66 0.550967749 7 0.644 1.59 5.2 17.34 0.026153154 21 0.641 1.86 7.3 32.85 0.685786731 8 1.761 1.81 7.7 22.4 0.115251796 22 0.566 1.79 5.6 29.8 0.464432626 9 0.7 1.71 4.95 20.8 0.071469087 23 0.691 1.66 5.25 28.13 0.354706395 10 0.639 1.93 7.9 36.77 0.904029379 24 0.378 1.83 4.9 18.53 0.037727248 11 0.749 1.71 4.25 17.35 0.025759368 25 0.338 1.91 3.55 41.9 0.981890964 12 0.353 1.86 5.55 26.24 0.251112943 26 0.37 1.88 3.45 41.31 0.979716251 13 0.593 1.6 6.35 15.64 0.015884968 27 0.387 1.9 3.85 38.87 0.949966003 14 0.824 1.72 4.85 14.25 0.008330107

Tabel 2. menjelaskan bahwa didapatkan nilai preferensi setiap percobaan dengan pembobot setara. Nilai preferensi tersebut digunakan untuk mendapatkan alternatif respon yang terpilih. Nilai tersebut merupakan nilai akhir TOPSIS. Selanjutnya dapat dilakukan penentuan nilai optimal dengan menggunakan metode response surface.

Respon Surface

Model orde dua menggunakan rancangan Central Composite Design (CCD) yang diestimasi Ordinary Least Square (OLS) menghasilkan model orde dua untuk respon Y. Respon Y ditransformasikan ke 1 log y

untuk memenuhi asumsi model orde dua (Lack of Fit) dengan metode TOPSIS sebagai berikut.1 2 3 4 1 1 2 1 2 2 3 1 3 2 3 3 4 1 4 2 4 3 4 4 ˆ 94.4064 2.6876 0.8596 1.8604 3.6057 45.4697 0.5496 47.2174 0.7446 0.5908 46.6364 5.2281 0.3958 3.7146 43.2066 y x x x x x x x x x x x x x x x x x x x x x x x x

Dengan metode OLS didapatkan hasil kanonik untuk mendapatkan nilai titik stasioner. Titik

stasioner tersebut adalah '

0.03260 0.009616 0.022045 0.044675

s

x .Titik stasioner

merupakan nilai setting untuk mengoptimalkan respon. Kemudian titik stasioner dimasukkan dalam model yang didapatkan dengan estimasi parameter menggunakan menggunakan metode OLS. Model untuk masing-masing respon kedalaman potong akhir (y1), laju keausan elektroda (y2), kekasaran permukaan kerja ( y3) dan laju pengerjaan material benda (y4) adalah sebagai berikut : 2 2 2 2 ˆ1 0, 3646 0, 0905 1 0, 068 2 0, 542 3 0, 0351 4 0,1507 1 0,1144 2 0, 748 3 0, 0951 4 0, 0694 1 2 0,1373 1 3 0, 0838 1 4 0,17 2 3 0, 059 2 4 0, 0196 3 4 y X X X X X X X X X X X X X X X X X X X X 2 2 2 2 ˆ2 1,8967 0,1167 1 0, 0291 2 0, 0325 3 0, 0216 4 0, 0754 1 0, 0841 2 0,1441 3 0, 0304 4 0, 0675 1 2 0, 06 1 3 0, 0175 1 4 0, 035 2 3 0, 06 2 4 0, 0575 3 4 y X X X X X X X X X X X X X X X X X X X X 2 2 2 2 ˆ3 3,6167 0,9625 1 0,5542 2 1,85 3 0,741 4 1,0167 1 1,241 2 2,547 3 0,997 4 0,462 1 2 0,487 1 3 0,412 1 4 0,312 2 3 0,337 2 4 0,625 3 4 y X X X X X X X X X X X X X X X X X X X X 2 2 2 2 ˆ4 40,693 6,887 1 3,185 2 4,655 3 4,0375 4 10,761 1 8,331 2 12,201 3 4,559 4 1,442 1 2 2,03 1 3 1,77 1 4 2,0625 2 3 1,637 2 4 2,04 3 4 y X X X X X X X X X X X X X X X X X X X X

Model kedalaman potong akhir (y1), laju keausan elektroda (y2), kekasaran permukaan kerja ( y3) dan laju pengerjaan material benda (y4) digunakan untuk mengetahui nilai optimasi. Hasil Perhitungan titik stasioner dan nilai optimasi masing-masing respon seperti pada Tabel 3.

Tabel 3. Hasil Analisis

Faktor Respon

X1 X2 X3 X4 Y1 Y2 Y3 Y4

0.03236 -0.00962 0.022045 -0.00447 0.37242 1.902 3.7326 41.22

Tabel 3 menginformasikan bahwa untuk mendapatkan response kedalaman potong akhir besarnya 0.37242 mm3 min, laju keausan elektroda 1.902 mm, kekasaran permukaan kerja 3.7326 m dan laju pengerjaan material benda 41.22 mm3 min.

KESIMPULAN

Kesimpulan yang dapat diperoleh berdasarkan dari hasil analisis sebagai berikut. 1 Setting parameter yang menghasilkan kedalaman potong akhir dan laju keausan elektroda

Tabel 7. Nilai Setting Parameter Faktor

On-time (s)

Off-time

(s) Current (A) Pulse

Gap Width (mm)

7.16 5.96 8.08 39.41

2 Pada kasus EDM sinking H Walter Exeuron 104 dapat diketahui bahwa metode TOPSIS menghasilkan kedalaman potong akhir besarnya 0.37242 mm3 min, laju keausan elektroda 1.902 mm, kekasaran permukaan kerja 3.7326 m dan laju pengerjaan material benda 41.22 mm3 min.

DAFTAR PUSTAKA

Al-Refaie, A., & Li, M. 2008. Solving the Multiresponse Problem in Taguchi Method by ggressive Formulation in DEA. (2 Ed.) Proceedings of the World Congress on Engineering.

Angulo-Meza, L., & Lins, M. P. 2002. Review of methods for increasing discrimination in Data Envelopment Analysis. Annual of Operation Research , 28, 225-242.

Hwang dan Yoon. 1981. Multiple Attribute Decision Making. Lecture Notes in Economics and Mathematical Systems, 186.

Khuri, A. I., & Smith, H. 1996. Respon Surface Design and Analysis. New York: Marcell Dekker, Inc.

Montgomery, D. C. (2001). Design and Analysis Of Experiments. (5th, Ed.) Canada: John Wiley & Sons, Inc.

Myers, & Montgomery, D. C. 2002. Design and Analysis of Experiments (3 ed.). New York: John Willey and Sons, Inc.

Park, S. H. 1996. Robust Design and Analysis for Quality Engineering. London: Chapman & Hall.

Purwanto, B. T. 2009. Maksimalisasi Laju Pengerjaan Material dengan Kekasaran

Permukaan sebagai Konstrain pada Proses Perautan Mesin EDM Sinking. Surabaya: Skiripsi Jurusan Teknik Mesin FTI ITS.

Ro'issuddin. 2009. Maksimalisasi Kedalaman Potong Akhir dengan Laju Keausan Elektroda sebagai Kendala pada Proses Perautan Mesin EDM Singking. Surabaya: Skripsi Jurusan Teknik Mesin FTI ITS.

Tsai, C.W., Tong, L.I., & Wang, C.H. 2010. Optimization of Multiple Responses Using Data Envelopment Analysis and Response Surface Methodology. Tamkang Journal of Science and Engineering , 12, 197-203.

Wijaya, A.D. (2013). Optimasi Multirespon Pemotongan Logam pada Mesin EDM Sinking dengan Pendekatan Nonlinier Programming. Surabaya : Institut Teknologi Sepuluh Nopember