BAB III

PERHITUNGAN DAN ANALISA DATA

3.1. Penjabaran Tugas (Classification Of Task)

Langkah pertama untuk bisa memulai suatu proses perancangan adalah dengan menyusun daftar kehendak. Dafar kehendak merupakan daftar persyaratan maupun sifat-sifat yang harus dimiliki oleh mesin. Dari daftar kehendak tersebut masih harus dikelompokkan mana kehendak yang termasuk permintaan (demand) atau keinginan (wishes). Demand adalah kebutuhan-kebutuhan yang harus terpenuhi, dengan kata lain kebutuhan tanpa solusinya tidak dapat diterima, sedangkan wishes adalah kebutuhan yang dapat dipertimbangkan apabila memungkinkan.

Dalam perancangan mesin pencacah rumput ini penulis telah menyusun daftar kehendak sebagai berikut :

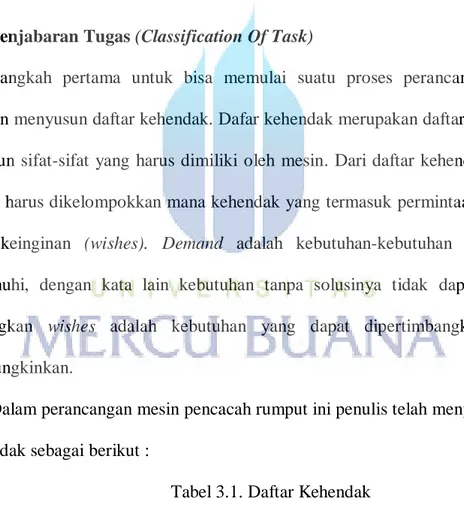

Tabel 3.1. Daftar Kehendak

No. DAFTAR KEHENDAK

1 Proses potong menggunakan mesin 2 Bisa memotong rumput dengan baik 3 Bisa memotong rumput dengan cepat

4 Biaya pembuatan murah 5 Pembuatan mudah

6 Tidak membutuhkan tempat luas 7 Memenuhi estetika

8 Bisa dipindahkan dengan mudah 9 Hemat energi

10 Konstruksi sederhana 11 Rangka kuat

12 Mudah dioperasikan

13 Bisa dioperasikan oleh satu orang 14 Mudah dibersihkan

15 Mudah dalam perawatan 16 Aman dalam pengoperasian 17 Suku cadang mudah di peroleh 18 Mesin tidak mudah rusak 19 Tidak berisik

20 Efisien dalam penggunaan energi 20 Tidak mencemari lingkungan 21 Sumber energi mudah diperoleh

Tabel 3.2. Pengelompokan Daftar Kehendak

Faktor

Demand (D)

Daftar Kehendak Wishes (W)

Geometri D Tidak membutuhkan tempat luas

(Bentuk) D Konstruksi sederhana

W Mudah dipindahkan

W Memenuhi estetika

Energi D Sumber energi mudah diperoleh

Material D Rangka kuat

D Pisau tidak mudah tumpul

D Suku cadang mudah diperoleh

D Bisa memotong rumput dengan cepat

D Bisa memotong rumput dengan baik

Ergonomi & D Mudah dioperasikan

pengoperasian D Bisa dioperasikan oleh satu orang

W Tidak berisik

Produksi D Biaya pembuatan murah

D Perakitan mudah

Perawatan D Mudah dalam perawatan

W Mudah dibersihkan

Keamanan D Aman dalam pengoperasian

3.2. Penentuan Konsep Rancangan (Conceptual Design)

3.2.1. Menentukan Fungsi Dan Strukturnya

3.2.1.1. Struktur Fungsi Keseluruhan

Struktur fungsi keseluruhan didefinisikan sebagai hubungan secara umum antara input dan output suatu sistem teknik yang akan menjalankan suatu tugas tertentu, sedangkan fungsi keseluruhan adalah kegunaan dari suatu alat. Fungsi keseluruhan kemudian diuraikan menjadi beberapa subfungsi yang mempunyai tingkat kesulitan yang lebih rendah. Subfungsi harus dijalankan oleh komponen-komponen yang menyusun alat tersebut.

Struktur fungsi keseluruhan digambarkan oleh diagram blok yang menunjukkan hubungan antara masukan dan keluaran di mana masukan dan keluaran tersebut berupa aliran material, energi dan sinyal.

Ei Eo Mi Mesin Pencacah Mo Rumput Si So Keterangan : Ei = Energi input Mi = Material input Si = Sinyal input Eo = Energi output Mo = Material output So = Sinyal output

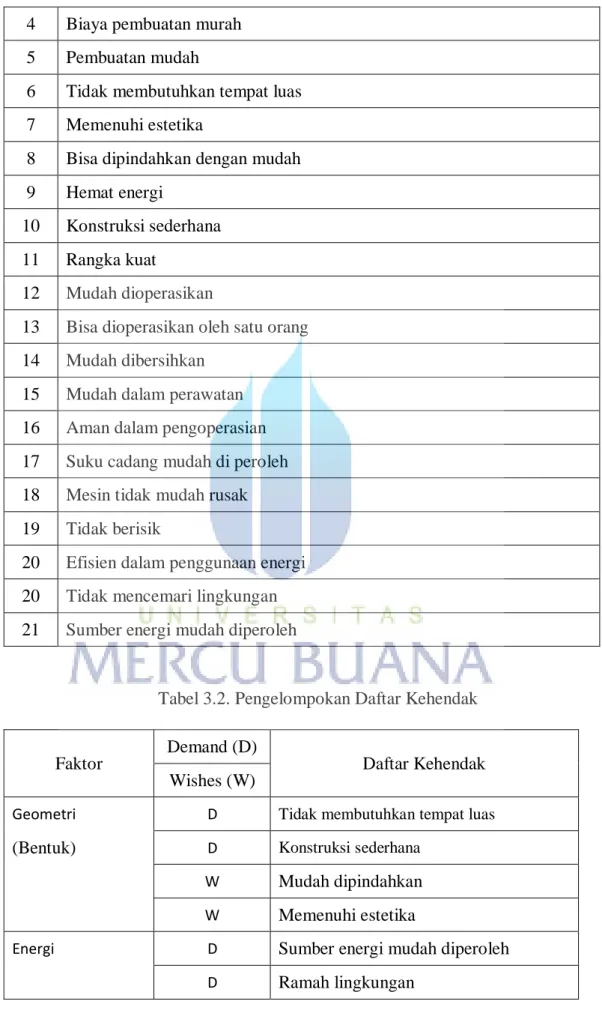

3.2.1.2. Sub Struktur Fungsi

Struktur fungsi yang terdapat pada gambar 3.1 masih kurang jelas, sehingga perlu diperjelas lagi dengan menguraikan menjadi subfungsi yang dapat dilihat pada diagram di bawah ini.

Gambar 3.1. Diagram Sub Struktur Fungsi

3.2.1.3. Peninjauan Fungsi Tiap Bagian

a. Sumber listrik

Ei Eo

Sumber listrik Energi utama Mengaktifkan

motor listrik

Si So

b. Motor Listrik

Ei Eo

Motor Listrik Penggerak utama Menggerakkan

pisau potong Si So c. Transmisi Ei Eo

Transmisi Penerus gaya Meneruskan gaya

dari motor ke pisau potong

Si So

d. Pisau (Memotong rumput)

Ei Eo

Pisau potong Memotong rumput Memotong rumput secara berulang-ulang Si So e. Hopper Ei Eo

Hopper Tempat masuk Tempat menaruh rumput Rumput untuk dipotong

Si So

f. Nampan

Ei Eo

Nampan Penampung Menampung Cacahan cacahan rumput

Si So

g. Rangka mesin

Ei Eo

Rangka mesin Penyangga Penyangga Mesin (body) mesin

Si So

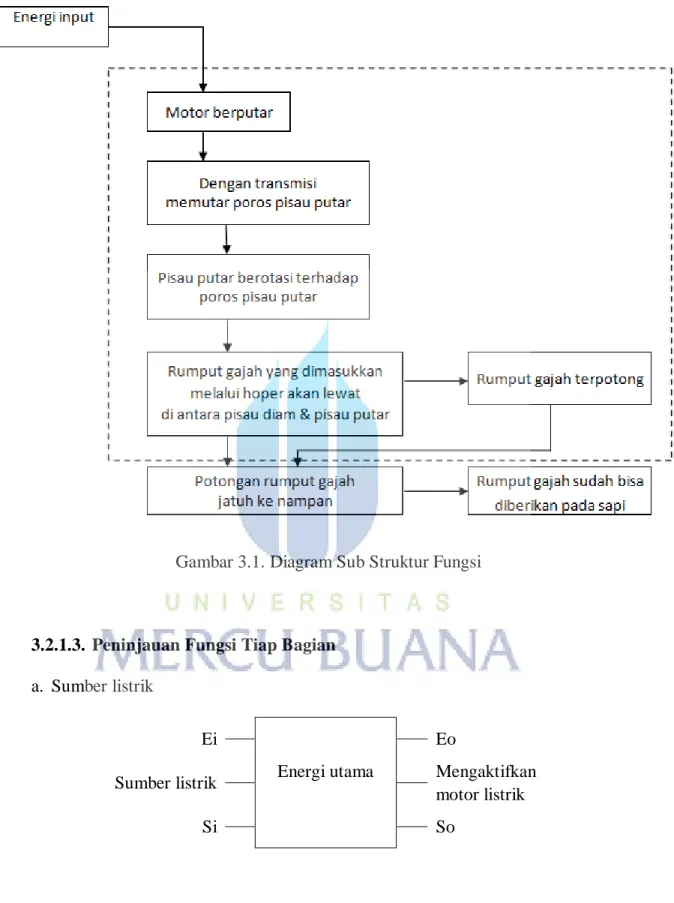

3.2.2. Mencari Prinsip Solusi Dan Strukturnya

Setelah dibuat struktur fungsi keseluruhan beserta subfungsinya, maka selanjutnya diberi prinsip-prinsip solusi untuk memenuhi subfungsi tersebut. Metode yang digunakan dalam mencari prinsip-prinsip solusi adalah metode kombinasi, yaitu metode yang menggabungkan seluruh solusi dalam bentuk matriks.

Prinsip solusi diusahakan sebanyak mungkin, akan tetapi prinsip-prinsip solusi tersebut dianalisis lagi dan prinsip solusi yang kurang bermanfaat dapat dihilangkan atau diabaikkan dengan tujuan agar dalam tahapan selanjutnya tidak terlalu banyak konsep yang harus dievaluasi lagi.

Tabel 3.2. Prinsip Solusi

No. Unsur Mesin Prinsip Solusi

1 Sumber energi listrik PLN Accu Genset

2 Sistem transmisi Rantai Sabuk lengan torak

3 Pisau pemotong naik turun berputar (1) berputar (2)

4 Hopper Trapesium Silindris Mendatar

5 Kaki mesin Langsung roda + bantalan Bantalan

6 Nampan cacahan kotak tinggi kotak pendek Silindris

3.2.3. Mengurai Solusi Menjadi Varian Yang Dapat Direalisasikan

Karena jumlah variable yang cukup banyak, maka harus dilakukan seleksi sehingga gambar-gambar perencanaan tidak dibuat untuk kalkulasi yang kurang baik.

Variasi-variasi kombinasi tersebut dikaji dan diseleksi berdasarkan kriteria-kriteria sebagai berikut :

a. Sesuai dengan fungsi dan kebutuhan b. Sesuai dengan daftar kehendak c. Secara prinsip dapat diwujudkan d. Pengetahuan tentang konsep memadai e. Memenuhi syarat keamanan

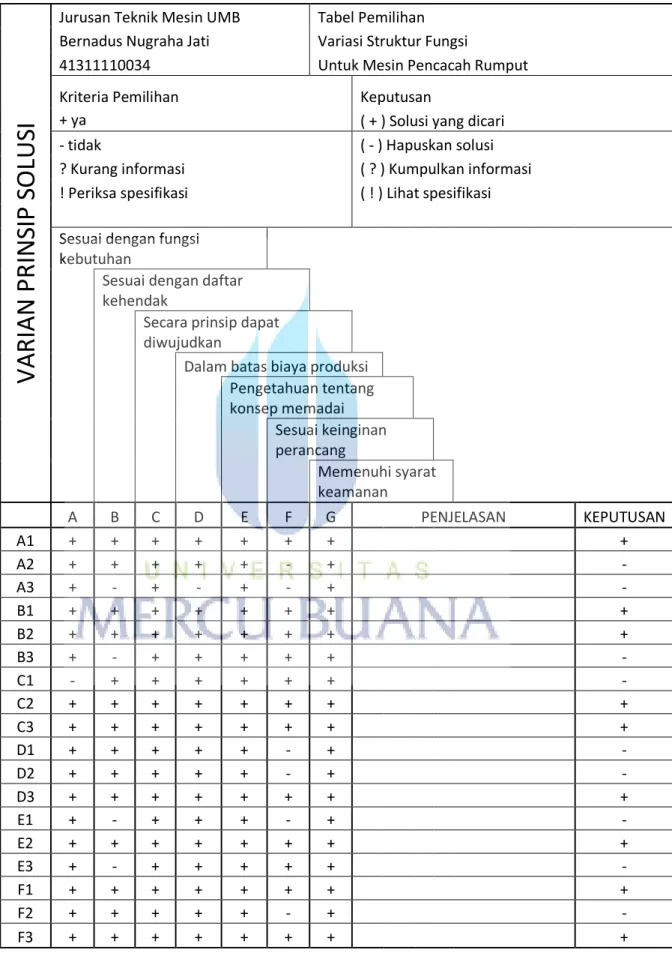

Tabel 3.3. Pemilihan Variasi Struktur Fungsi

V

A

R

IA

N

P

R

IN

SIP

S

O

LUS

I

Jurusan Teknik Mesin UMB Tabel Pemilihan Bernadus Nugraha Jati Variasi Struktur Fungsi

41311110034 Untuk Mesin Pencacah Rumput

Kriteria Pemilihan Keputusan

+ ya ( + ) Solusi yang dicari

- tidak ( - ) Hapuskan solusi

? Kurang informasi ( ? ) Kumpulkan informasi

! Periksa spesifikasi ( ! ) Lihat spesifikasi

Sesuai dengan fungsi kebutuhan

Sesuai dengan daftar

kehendak

Secara prinsip dapat diwujudkan

Dalam batas biaya produksi

Pengetahuan tentang konsep memadai Sesuai keinginan perancang Memenuhi syarat keamanan A B C D E F G PENJELASAN KEPUTUSAN A1 + + + + + + + + A2 + + + + + - + - A3 + - + - + - + - B1 + + + + + + + + B2 + + + + + + + + B3 + - + + + + + - C1 - + + + + + + - C2 + + + + + + + + C3 + + + + + + + + D1 + + + + + - + - D2 + + + + + - + - D3 + + + + + + + + E1 + - + + + - + - E2 + + + + + + + + E3 + - + + + + + - F1 + + + + + + + + F2 + + + + + - + - F3 + + + + + + + +

3.2.3.1. Mengkombinasikan Prinsip Solusi

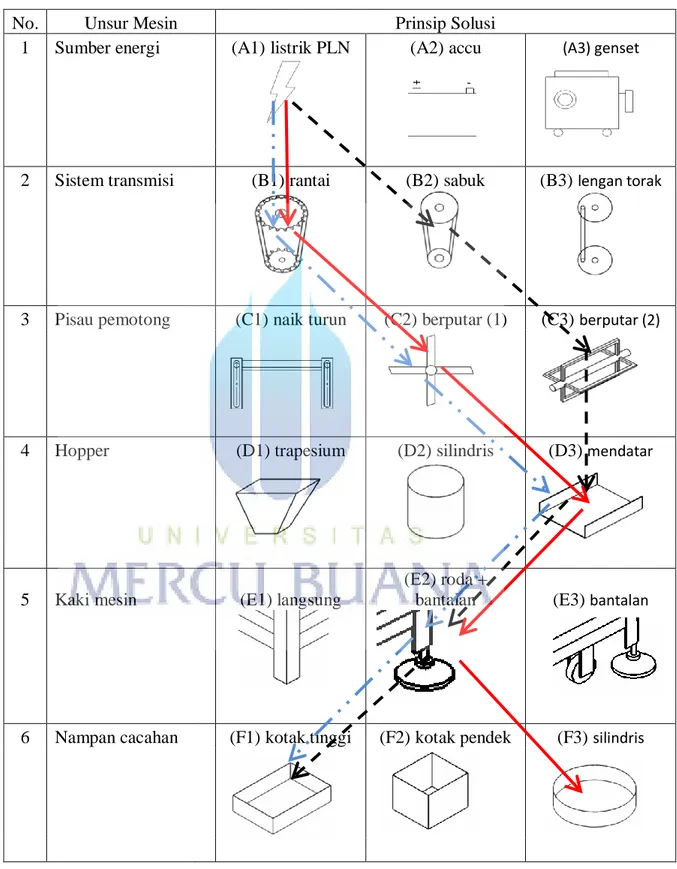

Tabel 3.4. Kombinasi Prinsip Solusi

No. Unsur Mesin Prinsip Solusi

1 Sumber energi (A1) listrik PLN (A2) accu (A3) genset

2 Sistem transmisi (B1) rantai (B2) sabuk (B3) lengan torak

3 Pisau pemotong (C1) naik turun (C2) berputar (1) (C3) berputar (2)

4 Hopper (D1) trapesium (D2) silindris (D3) mendatar

5 Kaki mesin (E1) langsung

(E2) roda +

bantalan (E3) bantalan

6 Nampan cacahan (F1) kotak tinggi (F2) kotak pendek (F3) silindris

Keterangan : Jalur varian 1 : Jalur varian 2 : Jalur varian 3 :

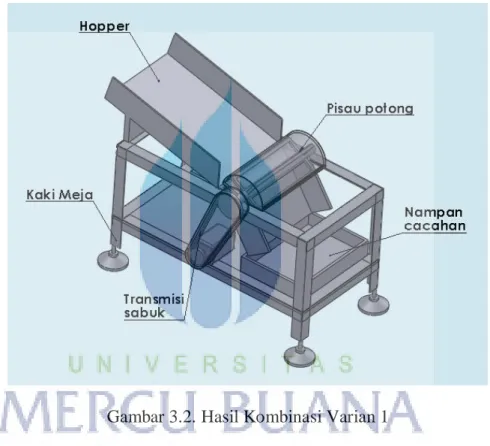

Hasil Varian 1

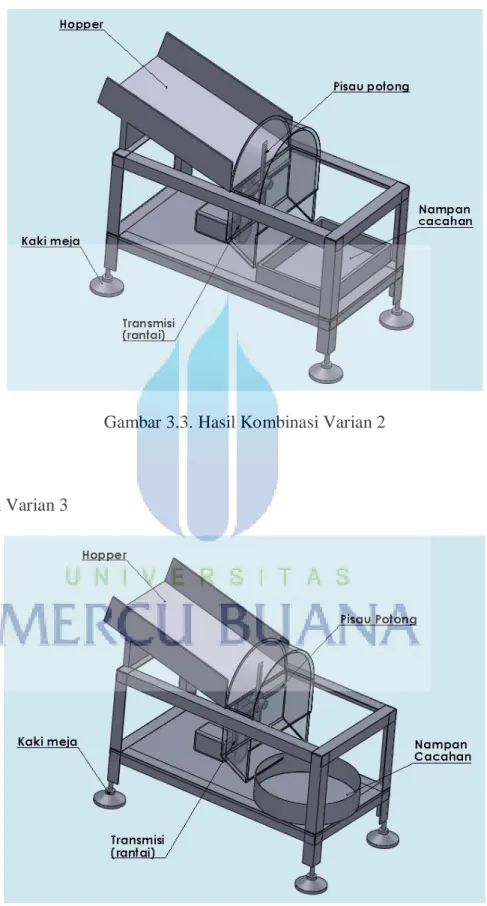

Hasil Varian 2

Gambar 3.3. Hasil Kombinasi Varian 2

Hasil Varian 3

3.2.3.2. Evaluasi

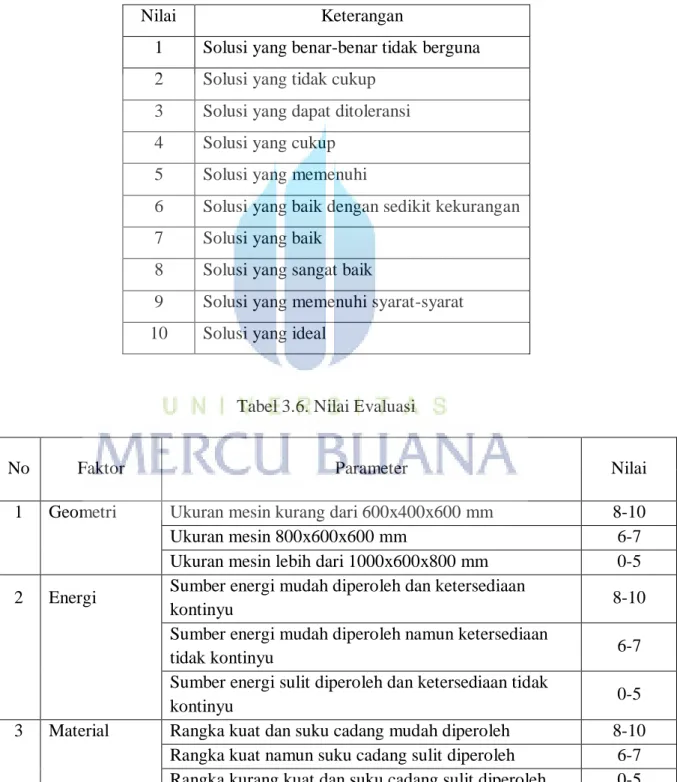

3.2.3.2.1. Nilai Evaluasi

Kombinasi varian yang telah dihasilkan harus dipilih yang terbaik. Untuk memilih yang terbaik harus diberikan penilaian terhadap setiap parameter.

Tabel 3.5. Nilai Evaluasi

Nilai Keterangan

1 Solusi yang benar-benar tidak berguna 2 Solusi yang tidak cukup

3 Solusi yang dapat ditoleransi 4 Solusi yang cukup

5 Solusi yang memenuhi

6 Solusi yang baik dengan sedikit kekurangan 7 Solusi yang baik

8 Solusi yang sangat baik

9 Solusi yang memenuhi syarat-syarat 10 Solusi yang ideal

Tabel 3.6. Nilai Evaluasi

No Faktor Parameter Nilai

1 Geometri Ukuran mesin kurang dari 600x400x600 mm 8-10

Ukuran mesin 800x600x600 mm 6-7

Ukuran mesin lebih dari 1000x600x800 mm 0-5

2 Energi Sumber energi mudah diperoleh dan ketersediaan

kontinyu 8-10

Sumber energi mudah diperoleh namun ketersediaan

tidak kontinyu 6-7

Sumber energi sulit diperoleh dan ketersediaan tidak

kontinyu 0-5

3 Material Rangka kuat dan suku cadang mudah diperoleh 8-10 Rangka kuat namun suku cadang sulit diperoleh 6-7 Rangka kurang kuat dan suku cadang sulit diperoleh 0-5

4 Pengoperasian Bisa dioperasikan oleh satu orang dan mudah

pengoperasiannya 8-10

Bisa dioperasikan oleh satu orang namun susah

pengoperasiannya 6-7

Dioperasikan lebih dari satu orang dan susah

pengoperasiannya 0-5

5 Produksi Mudah dalam pembuatan dan perakitan, dan biaya

produksi murah 8-10

Mudah dalam pembuatan dan perakitan, namun biaya

produksi tinggi 6-7

Sulit dalam pembuatan dan perakitan, dan biaya

produksi tinggi 0-5

6 Perawatan Sedikit perawatan dan mudah dilakukan 8-10

Sedikit perawatan namun sulit dilakukan 6-7

Banyak perawatan dan sulit dilakukan 0-5

7 Keamanan Komponen berputar tertutup, tidak ada sudut tajam 8-10 Komponen berputar tertutup, ada sudut tajam 6-7

Komponen berputar terbuka, ada sudut tajam 0-5

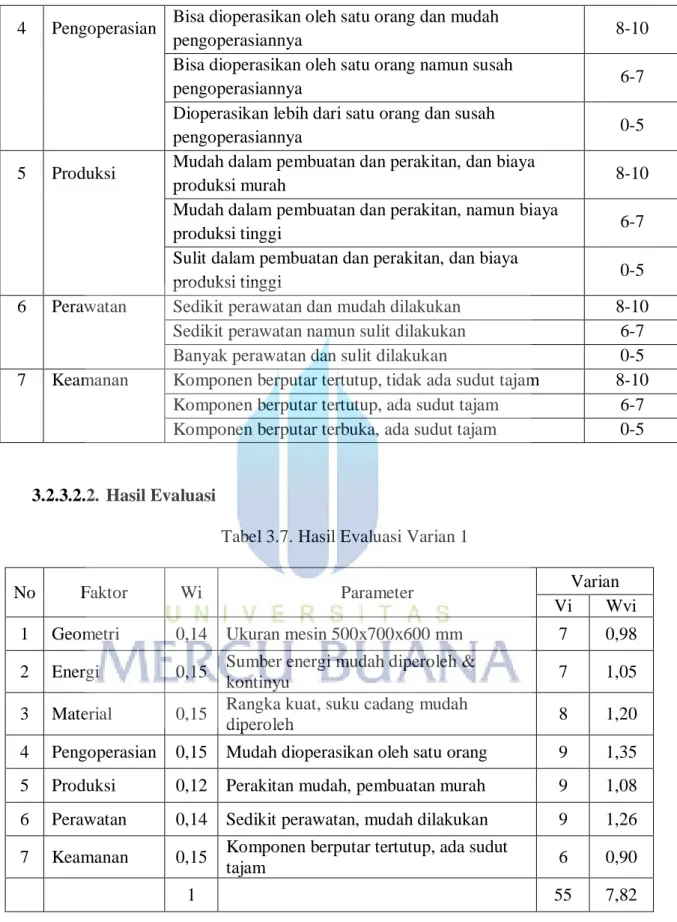

3.2.3.2.2. Hasil Evaluasi

Tabel 3.7. Hasil Evaluasi Varian 1

No Faktor Wi Parameter Varian

Vi Wvi 1 Geometri 0,14 Ukuran mesin 500x700x600 mm 7 0,98 2 Energi 0,15 Sumber energi mudah diperoleh &

kontinyu 7 1,05

3 Material 0,15 Rangka kuat, suku cadang mudah

diperoleh 8 1,20

4 Pengoperasian 0,15 Mudah dioperasikan oleh satu orang 9 1,35 5 Produksi 0,12 Perakitan mudah, pembuatan murah 9 1,08 6 Perawatan 0,14 Sedikit perawatan, mudah dilakukan 9 1,26 7 Keamanan 0,15 Komponen berputar tertutup, ada sudut

tajam 6 0,90

Tabel 3.8. Hasil Evaluasi Varian 2

No Faktor Wi Parameter Varian

Vi Wvi 1 Geometri 0,14 Ukuran mesin 500x600x600 mm 8 1,12 2 Energi 0,15 Sumber energi mudah diperoleh &

kontinyu 7 1,05

3 Material 0,15 Rangka kuat, suku cadang mudah

diperoleh 8 1,20

4 Pengoperasian 0,15 Mudah dioperasikan oleh satu orang 9 1,35 5 Produksi 0,12 Perakitan sulit, biaya murah 6 0,72 6 Perawatan 0,14 Sedikit perawatan, mudah dilakukan 8 0,98 7 Keamanan 0,15 Komponen berputar tertutup, ada sudut

tajam 6 1,2

1 49 7,14

Tabel 3.9. Hasil Evaluasi Varian 3

No Faktor Wi Parameter Varian

Vi Wvi 1 Geometri 0,14 Ukuran mesin 500x600x600 mm 8 1,12 2 Energi 0,15 Sumber energi mudah diperoleh &

kontinyu 7 1,05

3 Material 0,15 Rangka kuat, suku cadang mudah

diperoleh 8 1,20

4 Pengoperasian 0,15 Mudah dioperasikan oleh satu orang 9 1,35 5 Produksi 0,12 Perakitan sulit, biaya tinggi 5 0,60 6 Perawatan 0,14 Sedikit perawatan, mudah dilakukan 8 0,98 7 Keamanan 0,15 Komponen berputar tertutup, ada sudut

tajam 6 1,2

1 51 7,02

Dari hasil evaluasi di atas diperoleh nilai sebagai berikut :

VARIAN 1 VARIAN 2 VARIAN 3

3.3. Perancangan Wujud (Embodiment Design)

Dari hasil evaluasi maka varian kombinasi yang akan dipilih adalah varian 1.

Gambar 3.5. Lay Out Mesin Pencacah Rumput

3.4. Perancangan Rinci

3.4.1. Perhitungan Beban

Berat alat uji = 80 N

Berat terukur saat pemotongan = 87 N

Gaya yang dibutuhkan pisau untuk memotong 1 batang rumput = 87 – 80 = 7 N Maksimal jumlah rumput yang dimasukkan = 60 batang

Gaya total yang dibutuhkan

Ftot = jumlah rumput x gaya per batang

= 60 x 7 = 420 N

3.4.2. Perhitungan Putaran Pisau

Panjang potongan yang diinginkan = 15 mm Kecepatan laju rumput = 150 mm/detik Frekuensi potongan yang harus dicapai

potongan panjang rumput laju f f = 150 : 15 = 10 potongan/detik Jumlah pisau putar = 2 mata potong Putaran pisau putar

rpm f n 300 2 60 10 2 60

3.4.3. Perhitungan Gaya Pada Sabuk

Ditentukan panjang lengan pisau putar 100 mm Sehingga torsi total

mm N lengan panjang F Ttot tot . 000 . 42 100 420

Ditentukan Diameter puli besar DB = 250 mm

Ditentukan Diameter puli kecil DA = 62,5 mm

Torsi efektif pada puli besar harus sama atau lebih besar dari Torsi total Sehingga TB = Ttot =42.000 N.mm

Sudut θ = 1500

= 2,79 rad

Koefisien gesek karet dan besi cor = 0,3

Hubungan antara gaya sabuk dengan sudut kontak dan koefisien gesek diperoleh dengan persamaan berikut :

e F F1/ 2

(Sumber : Sularso, Kiyokatsu Suga. Dasar Perencanaan Dan Pemilihan Elemen Mesin. 1997. Jakarta : Pradnya Paramita)

2 31 , 2 1 31 , 2 718 , 2 2 / 1 0,3(2,79) F F e F F Tb = (F1- F2) x (DB/2) 42.000 = (2,31 F2 – F2) x (250/2) 42.000 = 163,75 F2 F2 = 256,49 N F1 = 2,31 x 256,49 = 592,49 N

Torsi efektif pada puli kecil

3.4.4. Perhitungan Daya Motor

P = n x TA x 2π / 60 / 1.000.000

(Sumber : Sularso, Kiyokatsu Suga. Dasar Perencanaan Dan Pemilihan Elemen Mesin. 1997. Jakarta : Pradnya Paramita)

P = 1200 x 10.500 x 2 (3,14) / 60.000.000 = 1,32 kW = 1,76 hp

Dipilih daya motor 2 hp.

3.4.5. Pemilihan Jenis Sabuk

Penggerak mesin adalah motor listrik dengan torsi normal menggerakkan mesin pencacah. Waktu kerja kurang dari 6 jam/hari. Jadi faktor layanannya adalah 1,2. (dari tabel)

Daya rancangan = Faktor Layanan x Daya nominal

(Sumber : L. Mott, Robert. Elemen-elemen Mesin dalam Perancangan Mekanis. 2009. Yogyakarta : Penerbit Andi)

Daya rancangan = 1,2 x 2 hp = 2,4 hp Putaran Motor 1200 rpm

Sehingga dipilih sabuk 3V (dari grafik) Daya nominal per sabuk = 1,7 hp

Jumlah sabuk yang diperlukan Z = 2,4/1,7 = 1,41 2 buah

3.4.6. Perhitungan Poros Pisau Putar

3.4.6.1. Perhitungan Kekuatan Bahan Poros

Material poros yang di pakai adalah Baja AISI 4340 annealed Tegangan tarik (Su) = 744,66 N/mm2 (dari tabel)ui

Tegangan luluh (Sy) = 468,86 N/mm2 (dari tabel) Ketahanan lelah (Sn) = 289,59 N/mm2 (dari tabel)

Faktor ukuran (Cs) asumsi diameter poros 30 = 0,84 (dari tabel) Faktor Keandalan ditetapkan 0,999 sehingga CR = 0,75 (dari tabel)

Ketahanan lelah aktual

Sn’ = Sn x Cs x CR

(Sumber : L. Mott, Robert. Elemen-elemen Mesin dalam Perancangan Mekanis. 2009. Yogyakarta : Penerbit Andi)

Sn’ = 289,59 x 0,84 x 0,75 = 182,44 N/mm2

Faktor rancangan diambil N=3 (karena jenis beban kejut)

3.4.6.2. Perhitungan Torsi, Momen Lengkung, dan Gaya Geser

Gambar 3.8. Gaya-gaya pada Poros

Gaya pada dudukan pisau FBy = FCy = 420 : 2 = 210 N

Gaya pada dudukan puli

FE = F1 + F2 = 592,49 + 256,49 = 848,98 N (Kemiringan 45o)

FEy = Cos 45o x 848,98 = 600,31 N

FEx = Sin 45o x 848,98 = 600,31 N

Gaya tahanan pada bearing A

RAy = (FBy x LBD + FCy x LCD + FEy x LED) : LAD = (210 x 375 + 210 x 75 + 600,31 x 75) : 450 = 434,52 N RAx = (FEx x LED) : LAD = (600,31 x 75) : 450 = 140,22 N

Gaya tahanan pada bearing D RDy = (FEy x LEA - FBy x LBA - FCy x LCA) : LDA = (600,31 x 525 - 210 N x 75 – 210 x 375) : 450 = 687,21 N RDx = (FEx x LEA) : LDA = (600,31 x 525) : 450 = 981,51 N

Gambar 3.9. Diagram Beban pada Poros Sb.Y

Gambar 3.10. Diagram Beban pada Poros Sb.X

Momen Lengkung MBy = RAy x LAB = 434,52 x 75 = 32.588,67 N.mm MBx = RAx x LAB = 140,22 x 75 = 10.516,17 N.mm MCy = (FEy x LEC) - (RDy x LDC) = (600,31 x 150) - (687,21 x 75) = 74.653,37 N.mm

MCx = RAx x LAC = 140,22 x 375 = 52.580,87 N.mm MDy = FEy x LED = 600,31 x 75 = 63.097,05 N.mm MDx = FEx x LED = 600,31 x 75 = 63.097,05 N.mm Gaya Geser VABy = RAy = 434,52 N VBCy = RAy - FBy = 434,52 - 210 = 140,22 N VCDy = VBCy - FCy = 140,22 – 210 = -154,08 N VDEy = VCDy - RDy = -154,08 - 687,21 = -841,29 N VADx = RAx = 140,22 N VDEx = VADx - RDx = 140,22 – 981,51 = -841,29 N

Gambar 3.12. Diagram Gaya Geser Dan Momen Lengkung Poros Sb.X

3.4.6.3. Perhitungan Diameter A

Pada diameter A tidak terjadi torsi maupun momen lengkung, tetapi gaya gesernya sama dengan gaya reaksi pada bantalan tersebut.

Gaya gesernya sama dengan resultan gaya bidang x dan y

N R R VD Ax Ay 58 , 456 ) 52 , 434 ( (140,22) ) ( ) ( 2 2 2 2

Terdapat filet tajam pada pundak poros sehingga Kt = 2,5

' / ) ( 94 , 2 t n A K V N S D

(Sumber : L. Mott, Robert. Elemen-elemen Mesin dalam Perancangan Mekanis. 2009. Yogyakarta : Penerbit Andi)

mm DA 43 , 7 44 , 182 / ) 3 ( ) 58 , 456 ( ) 5 , 2 ( 94 , 2

3.4.6.4. Perhitungan Diameter B dan C

Diameter B dan C mempunyai ukuran yang sama dan mengalami torsi yang sama besar, sedangkan momen lengkungnya berbeda. Maka akan dihitung salah satu yang mengalami momen lengkung lebih besar.

mm N M M MB Bx By . 42 , 243 . 34 67 , 588 . 32 17 , 516 . 10 2 2 2 2 mm N M M MC Cx Cy . 96 , 311 . 91 37 , 653 . 74 87 , 580 . 52 2 2 2 2

Karena momen lengkung pada C lebih besar, maka akan dihitung diameter minimal pada titik C.

3 / 1 2 2 ' 4 3 32 y n t C S T S M K N D

(Sumber : L. Mott, Robert. Elemen-elemen Mesin dalam Perancangan Mekanis. 2009. Yogyakarta : Penerbit Andi)

Kt = 1 (karena tidak ada filet tajam maupun alur pasak)

mm DC 04 , 25 86 , 468 860 . 58 4 3 44 , 182 ) 96 , 311 . 91 ( 1 14 , 3 ) 3 ( 32 3 / 1 2 2 3.4.6.5. Perhitungan Diameter D

Pada diameter D terjadi torsi dan momen lengkung TD = 58.860 N.mm

mm N M M MD Dx Dy . 7 , 232 . 89 05 , 097 . 63 05 , 097 . 63 2 2 2 2

Kt = 2,5 (ada filet tajam)

mm S T S M K N D y n t D 54 , 33 86 , 468 860 . 58 4 3 44 , 182 ) 7 , 232 . 89 ( 5 , 2 14 , 3 ) 3 ( 32 4 3 32 3 / 1 2 2 3 / 1 2 2 ' 3.4.6.6. Perhitungan Diameter E

Pada diameter E hanya terjadi torsi dan tidak mengalami momen lengkung.

3 / 1 2 4 3 32 y E S T N D

(Sumber : L. Mott, Robert. Elemen-elemen Mesin dalam Perancangan Mekanis. 2009. Yogyakarta : Penerbit Andi)

mm DE 93 , 14 86 , 468 860 . 58 4 3 14 , 3 ) 3 ( 32 3 / 1 2

3.4.6.7. Pemilihan Ukuran Poros

Diameter A dan D adalah area bearing, dan ukurannya harus sama supaya tinggi dudukan poros sama. Diameter minimal D adalah 33,54 mm, jadi dipilih diameter A dan D adalah 35 mm untuk menyesuaikan ukuran bearing.

Diameter B dan C minimal 25,04 mm, akan tetapi diinginkan lebih besar daripada diameter A dan D untuk menahan bearing. Maka dipilih diameter A dan D adalah 40 mm.

Diameter E minimal adalah 14,93 mm. Maka dipilih diameter E adalah 30 mm, agar tidak terlalu jauh dengan diameter D.

3.4.7. Perhitungan Pasak Pada Puli

Ukuran diameter nominal 30 mm maka

Lebar pasak W = 6 mm, Tinggi pasak H = 5 mm Torsi yang dipindahkan T = 58.860 N.mm Bahan pasak adalah AISI 1040 Hot Rolled Sy = 289,59 N/mm2

Panjang pasak yang dibutuhkan

y S W D N T L 4

(Sumber : L. Mott, Robert. Elemen-elemen Mesin dalam Perancangan Mekanis. 2009. Yogyakarta : Penerbit Andi)

Faktor rancangan N = 3 mm L 55 , 13 ) 59 , 289 ( ) 6 ( 30 ) 3 ( ) 860 . 58 ( 4

3.5. Gambar Kerja